Способ и устройство для получения пленки или слоя покрытия со структурированной с обеих сторон поверхностью - RU2193968C2

Код документа: RU2193968C2

Чертежи

Описание

Настоящее изобретение относится к способу получения пленки или слоя покрытия со структурированной поверхностью по меньшей мере с одной стороны пленочной подложки и с расположенным с другой стороны подложки с точной приводкой по отношению к этой структурированной поверхности структурным или плоским рисунком, получаемых с помощью первого валка и второго валка, периферия которого имеет структурированную поверхность, при этом валки приводят во вращение примерно с одинаковой скоростью, но вращают в противоположных направлениях, а пленку или слой покрытия получают путем нанесения слоя термопластичного полимерного материала на подаваемую первым валком на второй валок пленочную подложку и отверждением проникающим сквозь пленочную подложку облучением прилегающего к боковой поверхности второго валка слоя термопластичного полимерного материала, а также к соответствующему устройству для осуществления этого способа.

Из ЕР 0655032 известен способ получения антикопировальной пленки, включающей прозрачный материал и покровные слои в виде линий или полос, расположенных с определенным смещением с обеих сторон поверхности пленки и получаемых печатным или фототехническим методом путем нанесения фоточувствительного слоя, в частности слоя фоторезиста, с одной стороны пленки, облучения его сквозь маску ультрафиолетовым излучением и проявления, а также последующего нанесения, облучения ультрафиолетовым излучением сквозь маску и проявления еще одного фоточувствительного слоя с другой стороны пленки. Наиболее качественную приводку линий или полос покровного слоя обеспечивает при этом освещение при экспонировании второго фоточувствительного слоя сквозь первый, уже проявленный слой.

Из US 3241429 известен также способ получения стереоскопических (объемных) панорамных изображений, для которых в качестве основы используют бумагу или которые непосредственно выполняют на пластике со слоем линзовых элементов, при этом несущий изображение слой наносят печатным способом либо на бумагу, либо с обратной стороны слоя линзовых элементов. Для обеспечения точной приводки линзовых элементов к напечатанному на обратной стороне изображению в пленке используют прорези или пробитые отверстия, обеспечивающие приводку в процессе печатания.

Из US 4420502 известно устройство для получения пленки, имеющей с одной стороны поверхности заданную, точно определенную структуру, при этом в зазор между приводимыми во вращение первым гладким цилиндрическим валком и вторым цилиндрическим валком со структурированной периферией подают текучую неотвержденную термоотверждаемую смолу, а также прозрачную пленочную подложку, получая после последующего отверждения ультрафиолетовым излучением пленку или слой покрытия на подложке, обладающие определенной структурой. Отверждение ультрафиолетовым излучением (УФ-излучением) производят сквозь прозрачную пленочную подложку непосредственно на втором валке.

В результате получают структурированную однослойную пленку, наиболее пригодную для получения объемных изображений, что известно из патента US 4414316. Как описано в этом патенте, гибкая комбинированная пленка с выполненной в форме линзовых элементов поверхностью состоит из пленочной подложки и прозрачного термоотверждаемого слоя с имеющими форму линз элементами (линзовыми элементами), при этом фокальная плоскость линзовых элементов в основном расположена в плоскости обратной стороны пленочной подложки. Термоотверждаемый слой выполнен из термоотверждаемой пластмассы, отвержденной УФ-излучением. Такая известная пленка предназначена для получения объемных изображений или фотографий путем нанесения ее в виде слоя на стереографические печатные изображения.

Структурированная с одной стороны пленка известна также из заявки WO 94/01288. Согласно этой заявке с одной стороны подложки предусмотрены цилиндрические линзы, а на обратную сторону подложки методом печати могут быть нанесены маскирующие полосы, однако в этой заявке не описана технология достижения жесткой привязки линзовых элементов к расположению маскирующих полос. Изготовить пленку для защиты от копирования (антикопировальную пленку) согласно этой публикации невозможно.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяли бы рентабельно изготавливать с точной приводкой структурированные с двух сторон пленки или покрытия. Задача решается за счет всех признаков, раскрытых во всех пунктах формулы заявленной группы изобретений. В отношении способа указанная задача решается с помощью отличительных признаков п.1 формулы изобретения.

При создании настоящего изобретения неожиданно было установлено, что после отверждения слоя структурированной с одной стороны поверхности пленочной подложки с другой стороны пленочной подложки также можно получать еще один слой покрытия также со структурным или плоским рисунком и отверждать последний излучением, проходящим сквозь структурированный слой на первой стороне, а именно, в то время, когда структурированный слой на первой стороне еще находится в контакте со структурированной периферией второго валка, благодаря чему формирование слоя покрытия с обратной стороны пленочной подложки происходит с абсолютно точной приводкой, обеспечивая соблюдение допусков, задаваемых для получения пленки или покрытия.

Кроме того, способ отличается получением пленки или слоя покрытия, одна сторона поверхности которых структурирована множеством одинаковых, расположенных параллельно, удлиненных линзовых структур, в частности в форме цилиндрически вытянутых шаровых сегментов, а с другой их стороны расположены с точной приводкой по отношению к последним взаимно согласованные параллельные линии, либо канавки, или выпуклые полосы (полосовые элементы).

Пленка или покрытие могут также иметь структурированную поверхность, образованную множеством параллельных дугообразных линзовых элементов.

Расположенная с другой стороны поверхность может быть также структурирована множеством параллельно расположенных полосовых элементов, в частности, прямоугольной в сечении формы.

Предпочтителен вариант, в котором расположенную с одной стороны линзовую структуру и расположенные с другой стороны параллельные линии, канавки или полосовые элементы получают во времени последовательно, в частности непосредственно одно за другим, и с точной взаимной приводкой.

Линзовые и полосовые элементы предпочтительно выполнять из УФ-отверждаемой пластмассы, в частности из акрилатной смолы. Для уменьшения прозрачности в пластмассу, в частности акрилатную смолу, можно также вводить пигмент в количестве примерно до 30 мас.%.

Предпочтительно также снабжать полосовые элементы, в частности запечатывать, слоями оптически плотного покрытия. Число таких покровных слоев равно по меньшей мере двум, но предпочтительно использовать восемь этих слоев.

В любом случае при использовании получаемой пленки или покрытия в целях защиты от копирования максимальная прозрачность полосовых элементов должна составлять около 7%. При таком показателе в полной мере проявляются все зависящие от угла зрения свойства антикопировальной пленки.

Для сохранения разборчивости содержимого документа ширину полосовых элементов выбирают с таким расчетом, чтобы они закрывали самое большее примерно 80% площади пленки или покрытия, делая их таким образом непрозрачными, если рассматривать их примерно под прямым углом.

Кроме того, в отношении устройства поставленная в изобретении задача решается с помощью отличительных признаков п.12 формулы изобретения.

Основной отличительной особенностью предлагаемого устройства является наличие расположенного за первыми двумя валками третьего валка, который приводится во вращение с той же скоростью, что и второй валок, но в противоположном направлении, и поверхность периферии которого имеет структурный или плоский рисунок, при этом еще одним приспособлением для нанесения покрытия на другую сторону покрытой с одной стороны и прошедшей отверждение пленочной подложки наносится еще один слой покрытия, который затем отверждается (с другой стороны) источником излучения.

Поверхность второго валка предпочтительно структурирована множеством одинаковых, расположенных параллельно удлиненных канавок для получения цилиндрических линзовых элементов, в частности, в форме цилиндрически вытянутых шаровых сегментов. Канавки могут также иметь в поперечном сечении дугообразную форму.

Поверхность третьего валка предпочтительно структурирована множеством параллельно расположенных канавок, выполненных, в частности, прямоугольной в сечении формы. При этом такие канавки изготовлены с очень высокой точностью и с надежной воспроизводимостью.

Первый валок предпочтительно изготавливают с гладкой поверхностью.

У первого валка предпочтительно предусмотреть контактный валик, служащий для подачи пленочной подложки для получения пленки или слоя покрытия к периферии первого валка.

Первый валок предпочтительно выполнять в качестве ведущего приводного валка, регулирующего скорость вращения второго и третьего валков.

Второй валок предпочтительно выполнять регулируемым в осевом направлении по отношению к первому и третьему валкам с помощью регулировочного устройства, в частности эксцентрикового регулировочного механизма.

Равным же образом третий валок можно выполнить регулируемым в осевом направлении, что позволяет выверять его осевое положение относительно первого и второго валков.

Регулировочный механизм в простейшем варианте может состоять в основном из нажимного элемента, который соединен с регулируемым в осевом направлении валком и к которому крепится эксцентриковый вал.

Кроме того, согласно другому предпочтительному варианту предлагается устанавливать каждый из не регулируемых в осевом направлении валков в опорах отводящего механизма или снимателя, что обеспечивает легкий и быстрый доступ к этим валкам для заправки пленочной подложки. Для этой цели предпочтительно использовать образуемый эксцентриковой опорой поворотный механизм.

В качестве приспособления для нанесения покрытия можно использовать фильеру с плоскощелевой головкой, а для заправки пленочной подложки можно также предусмотреть механизм отвода фильеры.

Еще одно практическое преимущество достигается за счет применения опорных приспособлений, позволяющих регулировать в них положения двух из трех валков по отношению к другому (оставшемуся) валку с обеспечением параллельности их осей и оси этого другого (оставшегося) валка.

В качестве привода каждого из указанных трех валков согласно еще одному предпочтительному варианту можно использовать двигатель с дисковым магнитным ротором с установленными между этим двигателем и валком редуктором и системой регулирования синхронного вращения.

Приспособление для нанесения покрытия наиболее предпочтительно выполнять в виде фильеры для получения пленок методом полива с завесой льющегося материала, имеющей корпус со светозащитными приспособлениями, при этом последние содержат элементы, выполненные из политетрафторэтилена.

Далее, приспособление для нанесения покрытия предпочтительно выполнять из прецизионно дозирующих элементов. Последние представляют собой поршневые камеры с дозирующими иглами, которые попеременно обкатываются по заливаемой соответствующим материалом зоне валков.

Можно предусмотреть также механизм для регулировки первого зазора между первым валком и вторым валком и еще один механизм для регулировки второго зазора между вторым и третьим валками.

В предлагаемом устройстве имеется также расположенная перед устройством для получения пленки или слоя покрытия секция размотки пленочной подложки с натяжным механизмом с плавающими валиками, обеспечивающим регулируемое постоянное натяжение сматывающейся с рулона ленты подложки.

По ходу движения пленки или слоя покрытия за устройством для их получения в предпочтительном варианте можно предусмотреть еще одну приводную секцию с натяжным механизмом с плавающими валиками, позволяющим создавать в ленте другое необходимое натяжение.

Кроме того, при необходимости покрывать полосовые элементы уменьшающими прозрачность покровными слоями за дополнительной приводной секцией, если смотреть в направлении движения пленки или слоя покрытия, целесообразно предусмотреть печатную секцию для запечатывания указанных полосовых элементов с обратной стороны пленочной подложки.

Далее, при необходимости за печатной секцией целесообразно предусмотреть еще одну - клеевую - секцию для нанесения клеящего состава на пленку или покрытие.

Ниже изобретение

более подробно описано на примере одного из вариантов выполнения предлагаемого в нем устройства со ссылкой на прилагаемые чертежи, на которых показано:

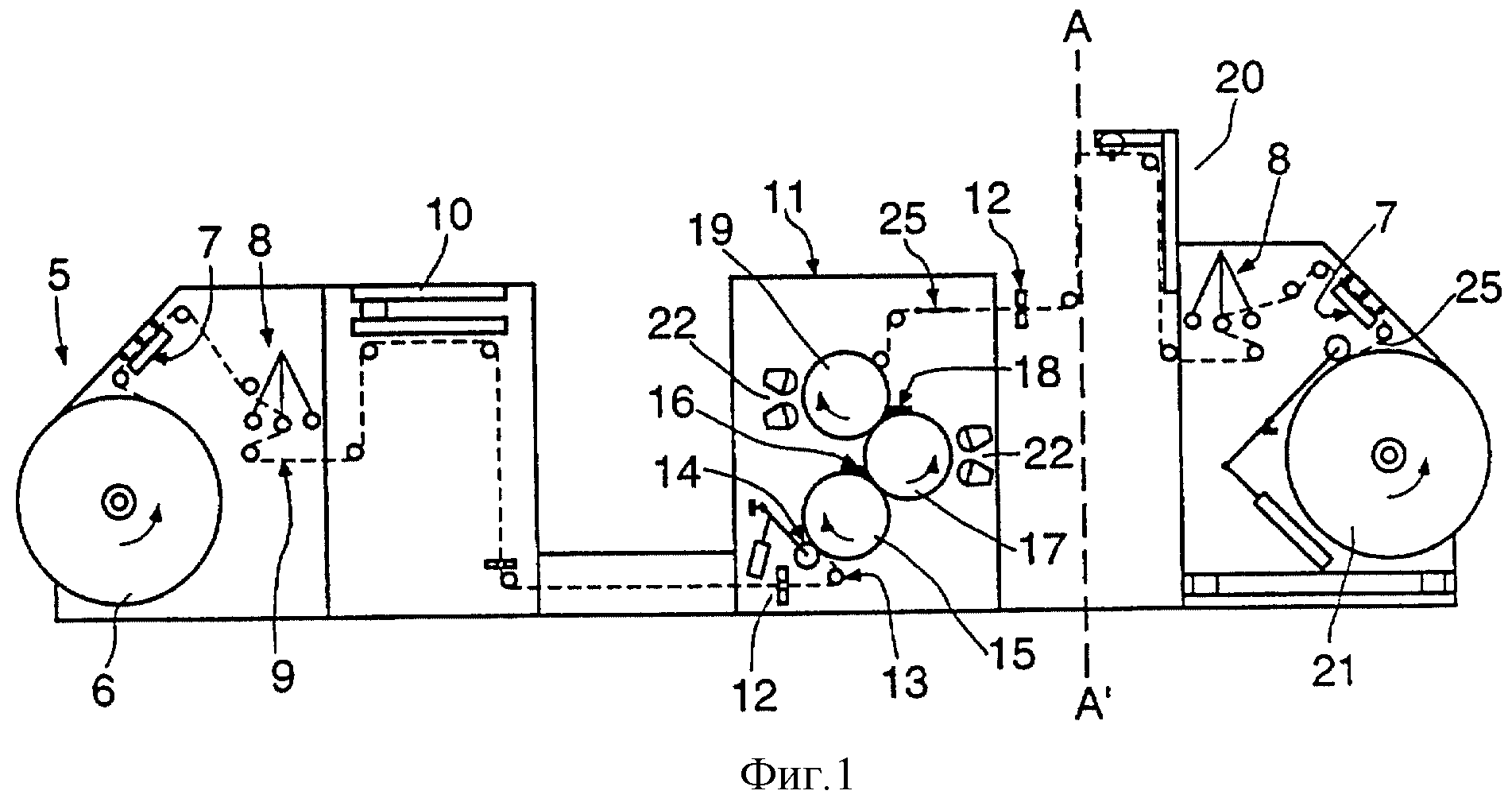

на фиг.1 - схематичное изображение

устройства,

на фиг.2 - дополнительный блок, устанавливаемый в устройство по фиг.1 в месте сечения его плоскостью А-А',

на фиг.3 - увеличенное изображение трехвалковой системы,

используемой в предлагаемом устройстве,

на фиг.4 - механизм для регулирования осевого положения валков,

на фиг.5 - сниматель для валков, не регулируемых по осевому положению,

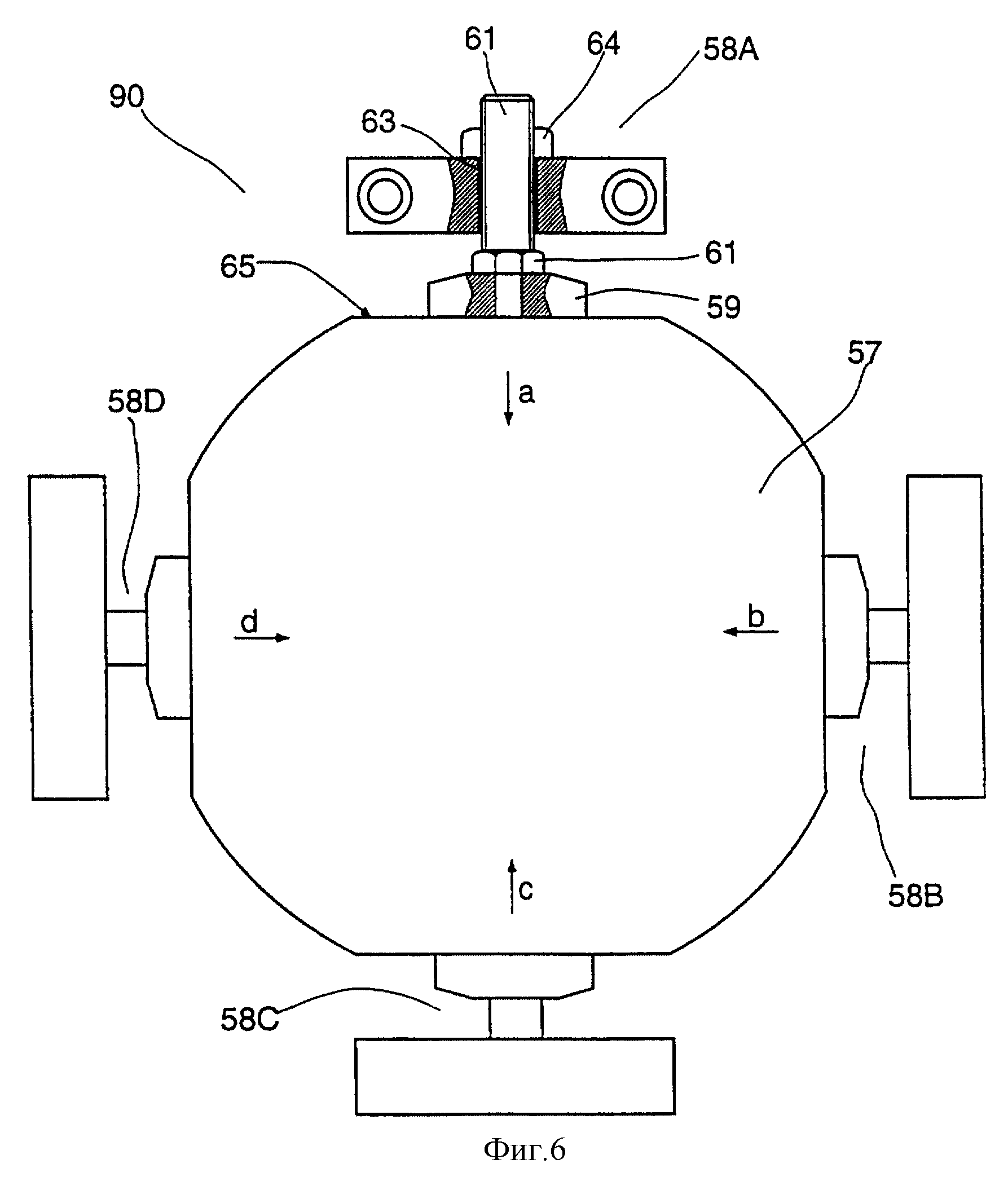

на фиг. 6 - отжимной винтовой механизм регулирования положения валков в двух плоскостях,

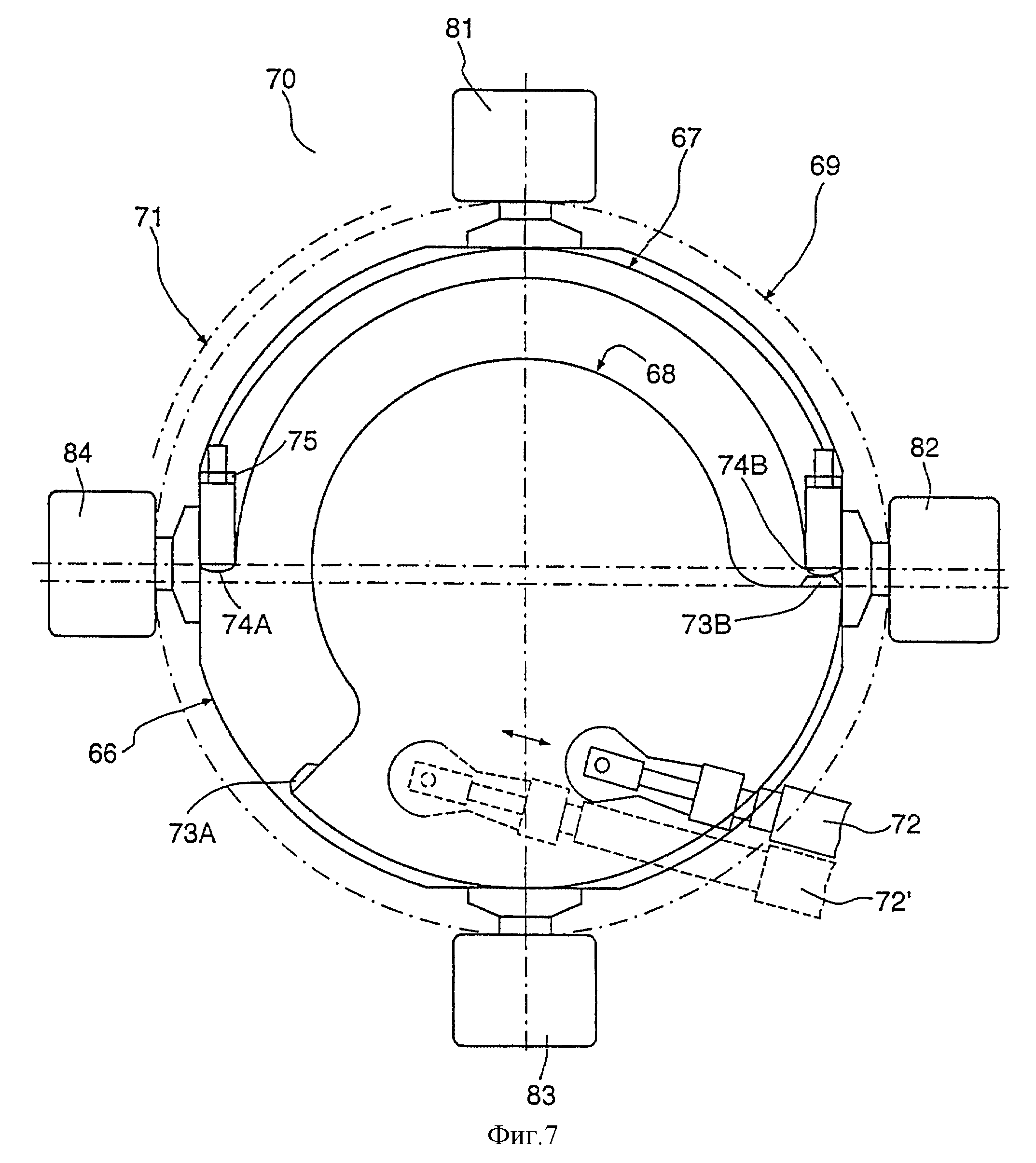

на фиг.7 - эксцентриковый механизм для регулировки зазора между валками и

на фиг. 8

- участок антикопировальной пленки с линзовыми элементами в форме цилиндрически вытянутых шаровых сегментов и соответствующими полосовыми элементами, имеющими покровные слои.

Как показано на фиг.1, в секции 5 размотки установлен рулон 6, с которого сматывается пленочная подложка, и имеется стол 7 для отрезания пленочной подложки 9 и приклеивания ее конца к началу пленочной подложки со следующего рулона. За этим столом размещен натяжной механизм 8 с "плавающими" (натяжными) валиками, служащий для регулировки натяжения ленты пленочной подложки 9 и поддержания его по возможности постоянным.

Выравнивание бокового положения пленочной подложки 9 при ее движении обеспечивает регулятор 10 положения кромки. После этого регулятора пленочная подложка подается в устройство 11 для нанесения слоя пленки или покрытия, при этом она проходит через фотоэлектрический барьер 12 и после отклонения направляющим роликом 13 достигает в зоне прижимного валика 14 периферии гладкого валка 15, который имеет очень ровную и гладкую поверхность и которым пленочная подложка 9 направляется в зазор 16 между гладким валком 15 и соседним валком 17, при этом последний имеет по всей окружности структурированную, в частности линзовидно структурированную, боковую поверхность (периферию) и поэтому может быть обозначен как линзовидно структурированный валок 17. Из этого зазора 16 пленочная подложка 9 с нанесенным покрытием, называемая далее пленкой 25 и направляемая периферией линзовидно структурированного валка 17, попадает в следующий зазор 18 между этим валком 17 и желобчато структурированным валком 19, периферия которого структурирована расположенными по окружности в той же плоскости или углубленными полосами. После прохождения по периферии и этого валка пленка 25 выходит из устройства для нанесения покрытия и, пройдя через следующий фотоэлектрический барьер 12, поступает в секцию 20 намотки, в которой в свою очередь также имеются натяжной механизм 8 с "плавающими" валиками и стол 7 для отрезания и склеивания пленки и в которой установлен рулон 21, на который наматывается пленка. В устройстве 11 вблизи периферии линзовидно структурированного валка 17 и желобчато структурированного валка 19 расположены источники 22 излучения.

В устройство, схематично показанное на фиг.1, в месте его сечения плоскостью А-А' можно вставить следующий дополнительный блок, представленный на фиг.2.

Поступающая со стороны фотоэлектрического барьера 12 пленка 25 попадает в приводную секцию 23, в которой имеется натяжной механизм 8 с "плавающими" валиками и приводной валик 24 с прижимным валиком 14. Из этой секции пленка 25 подается в печатную секцию 26, в которой помимо печатного аппарата 27 имеется источник 22 излучения, натяжной механизм 8 с "плавающими" валиками и регулятор 10 положения кромки. Затем запечатанная пленка 25 поступает в клеевую секцию 28, за которой необязательно может быть предусмотрена припрессовочная секция 29 (или секция дублирования), в которой на нанесенный на пленку 25 слой клея накладывается защитная (маскирующая) пленка. В клеевой секции имеется узел 30 нанесения клея и источник 22 излучения, а в припрессовочной секции 29 имеется устройство 31 для нанесения материала для дублирования, который подается с рулона 33 через устройство 7 отрезания и склеивания и натяжной механизм 8 с "плавающими" валиками.

На фиг.3 показана основная часть устройства, а именно с точной взаимной ориентацией представлены три валка: гладкий валок 15, линзовидно структурированный валок 17 и желобчато структурированный валок 19. Валки 15 и 19 расположены под углом d, например, в 45o относительно горизонтали, на которой лежит диаметр D валка 17. Перед валком 15 предусмотрены направляющий валик 13 и прижимной валик 14, которыми пленочная подложка 9 подается на валок 15. В зазорах 16 и 18 между соответствующими валками черными треугольниками условно показан материал для нанесения покрытий, а также фильеры 34 и 35, которые служат устройствами для нанесения указанного материала на пленочную подложку 9, соответственно на пленку 25. При применении светоотверждаемых материалов фильеры 34, 35 целесообразно выполнять в виде предназначенных для получения пленок методом полива с завесой льющегося материала фильер со светозащитными приспособлениями 79, изготовленными, например, из политетрафторэтилена.

Источники 22 излучения установлены вблизи периферии каждого из валков 17 и 19.

Как показано далее на фиг.3, зазоры 16 и 18 между валком 15, соответственно 19, и валком 17 можно регулировать на величину Δa, соответственно Δb, для чего служит более подробно описанный ниже механизм регулировки зазора. В целом величина Δa практически примерно равна величине Δb, и обе они в основном соответствуют толщине пленочной подложки, соответственно несущего слоя. Однако величины Δa, Δb можно выбирать и не равными толщине пленки, а несколько превышающими ее, например, с целью увеличения фокусного расстояния.

Кроме того, на чертеже схематично показано, что каждый из валков 15, 17, 19 имеет также свой собственный приводной двигатель 15А, 17А и 19А. Каждый из указанных двигателей 15А, 17А, 19А в свою очередь оснащен своим собственным не показанным на чертеже редуктором, обладает очень незначительным моментом инерции и имеет свой собственный тахометр. Все двигатели связаны друг с другом с помощью электронной системы регулирования синхронного вращения.

В рассматриваемом примере выполнения гладкий валок 15 целесообразно сделать ведущим валком. Это означает, что двигатель 15А является ведущим приводным устройством, задающим скорость работы всего оборудования и прежде всего скорость вращения двух других валков 17 и 19. Важную роль при этом играет и натяжной механизм 8 с "плавающими" валиками, причем "плавающий" валик кинематически связан с качающимся, или амортизационным, валиком. В остальном же секции размотки и намотки, а также при необходимости приводную секцию 23 (расположенную за устройством 11 для получения пленки) целесообразно кинематически связать с системой регулирования ведущего валка.

Очевидно, что частоты вращения линзовидно структурированного валка 17, соответственно желобчато структурированного валка 19, в каждом случае должны быть очень точно согласованы с частотой вращения гладкого валка 15, поскольку любое расхождение в частотах вращения обычно отрицательно сказывается на качестве пленочного покрытия.

В принципе кинематическая цепь, соединяющая валок с соответствующим приводным двигателем, должна обладать высокой крутильной жесткостью. При этом высокая точность регулирования синхронного вращения достигается благодаря прямому кинематическому соединению с редукторами и наличию тахометров, предоставляющих фактическую частоту вращения валков.

Далее, частоту вращения линзовидно структурированного валка 17 можно отрегулировать, например, таким образом, чтобы она на 10/00 (промилле) превышала частоту вращения ведущего привода (валок 15, 15А), что обеспечит натяжение пленочной подложки 9. Тем самым можно создать постоянное требуемое натяжение ленты между валками 15, 17, 19. При изменении, например, зазора (а, b) между валками (а следовательно, и эффективного диаметра валков) такое изменение можно компенсировать с помощью соответствующей системы регулирования синхронного вращения.

Для регулирования величины зазоров 16 и 18 между валками (т.е. ширины зазоров Δa и Δb по фиг.3) ведущий валок, т.е. гладкий валок 15, и желобчато структурированный валок 19 могут подводиться друг к другу и отводиться друг от друга, например, эксцентриковым регулировочным механизмом, как показано на фиг.3.

Пригодный для этой цели эксцентриковый регулировочный механизм 50 схематично показан на фиг. 4 в поперечном сечении (слева) и в виде сбоку (справа). При этом позициями 15, 19 обозначен регулируемый по положению валок, позицией 36 обозначена ось валка, позициями 37, 38 обозначены эксцентриковые валы, позициями 39-41 обозначена комбинация взаимно зацепляющихся зубчатых колес, позицией 42 обозначены различные опоры эксцентриковых валов 37, 38 и зубчатых колес 39-41, позицией АВ обозначен привод осевого перемещения, позицией 43 обозначена нажимная пластина, позицией 44 обозначена муфта, позицией 45 обозначены пружинные элементы, позицией 46 обозначен корпус и позицией 47 обозначены осевые направляющие элементы. Зубчатое колесо 39 можно вращать с помощью ключа благодаря наличию соответствующих поверхностей 48 под ключ, синхронно проворачивая при этом оба зубчатых колеса 40 и 41 и эксцентриковые валы 37, 38, в результате чего эксцентрики, нажимая на нажимную пластину 43, перемещают ее в осевом направлении, обозначенном двойной стрелкой. Предварительное поджимное усилие, направленное в противоположную сторону, создают при этом пружинные элементы 45. Такая конструкция позволяет регулировать положение валков их осевым перемещением в пределах от 0 до 1 мм с точностью порядка 1-2 мкм.

Для заправки ленты и очистки валков величину зазоров 16, 18 можно довести до 8 мм. При этом точную воспроизводимость установки взаимного положения валков обеспечивают не показанные на чертеже упорные диски, монтируемые с помощью распорных втулок на удлиненной цапфе оси валка. Для собственно подвода валков 15 и 19 друг к другу и их отвода друг от друга можно использовать соответствующие пневмоцилиндры, которые позволяют также компенсировать различные допуски на размеры валков.

На фиг.5 показан другой регулировочный механизм 60, принцип действия которого основан на снятии не перемещаемых в осевом направлении валков по прямолинейной направляющей. При этом позицией 15 (19) обозначен стационарный, т. е. не регулируемый в данном случае по положению валок. Цапфа его оси 49 установлена в подшипниках 51А и 51В.

Цапфа оси 52 другого валка 17, который является в данном случае съемным, также установлена в таких же подшипниках 51А и 51В. Корпус 53, в котором помимо подшипников 51А и 51В имеются и соответствующие элементы 54 скольжения или качения, соединен с пневмоцилиндрами 55. При приведении в действие пневмоцилиндров 55 элементы 54 скольжения или качения перемещаются по прямолинейным направляющим 56 в одном из направлений, обозначенном двойной стрелкой В. И в этом случае достигаемая точность регулирования положения валков составляет порядка 1-2 мкм.

На описанной выше фиг.3 схематично показаны также фильеры 34, 35, одна (34) из которых изображена только наружным контуром, а другая (35) - с регулировочным винтом для регулирования количества наносимого материала.

Всю фильеру 35, которая, как очевидно, проходит по всей ширине ленты пленочной подложки 9, можно отводить от валка 17 с помощью не показанного на чертеже, а лишь условно обозначенного двойной стрелкой С механизма подвода и отвода с целью очистки и для заправки пленочной подложки 9, а затем снова подводить к валку. То же самое касается и фильеры 34. Соответствующее расстояние от губки плоскощелевой головки фильеры до валка выставляется с помощью регулировочных винтов.

Положение каждого из трех валков, а именно гладкого валка 15, линзовидно структурированного валка 17 и желобчато структурированного валка 19, для обеспечения параллельности их осей можно регулировать в двух плоскостях относительно других валков с той его стороны, на которой не расположен приводной двигатель 15А, 17А, 19А. Точность такого регулирования положения валков должна лежать в микрометровом диапазоне, т.е. должна составлять от примерно 1 до примерно 2 мкм, и для этой цели целесообразно использовать описанный ниже и показанный на фиг.6 точно позиционируемый винтами опорный узел 90.

Опорное приспособление 57 установлено между 4-мя крестообразно расположенными регулировочными приспособлениями 58A-58D. Каждое из этих приспособлений имеет отжимную ножку 59, резьбовой палец 61, крепежный элемент 62, резьбовое отверстие 63 и контргайку 64. При ввинчивании резьбового пальца в резьбовое отверстие 63 опорное приспособление 57 в каждом случае перемещается в продольном направлении, т.е. либо вниз относительно верхнего регулировочного приспособления 58А (стрелка а), либо вверх относительно регулировочного приспособления 58С, либо влево относительно регулировочного приспособления 58В, либо вправо относительно регулировочного приспособления 58D (стрелки b-d соответственно). При этом отжимная ножка 59 нажимает на опорную поверхность 65.

В дополнение к эксцентриковому регулировочному механизму 50, показанному на фиг.4, на фиг.7 представлен также эксцентриковый регулировочный узел 70, который можно использовать для регулировки зазоров 16 и 18 между валками (фиг.1).

Узел 70 состоит из неподвижного корпуса 66, к которому жестко привинчена распорная втулка 67. Через эту распорную втулку 67 с валком 15 (19), который показан в виде окружности 69 и в отведенном положении штрихпунктирной линией в виде изображенного слева вверху штрихпунктирной линией сегмента 71 окружности, соединен диск 68, который кинематически связан с цилиндром 72, обеспечивающим возвратно-поступательное перемещение валка.

На диске имеются нажимные пальцы 73А и 73В, которые взаимодействуют с регулируемыми упорами 74А и 74В. При выдвижении штока цилиндра 72 (в направлении показанного штриховой линией положения цилиндра 72') валок 15 (19) поворачивается вместе с диском 68 по часовой стрелке, перемещаясь в отведенное положение (сегмент 71 окружности), а именно, до тех пор, пока нажимной палец 73А не упрется в регулируемый упор 74А. (Положение регулируемого упора 74А, 74В можно фиксировать контргайкой 75.) После этого, измерив щупом с правой, соответственно с левой стороны валков, величину зазора, при обнаружении отклонений можно скорректировать ширину зазора, отрегулировав положение упоров 74А, 74В. Опорные приспособления 81-84 также могут быть выполнены в виде приспособлений для прецизионной регулировки параллельности осей валков, как и приспособления 58A-58D по фиг.6.

Осуществляемый с помощью предлагаемого устройства способ заключается в основном в том, что сначала на пленочной подложке методом полива (например, методом налива с завесой льющегося материала) получают линзовую структуру, эту линзовую структуру отверждают при нагревании или под действием излучения, а затем до выхода полученной пленочной подложки с линзовой структурой со структурированного валка (линзовидно структурированного валка 17) на обратной стороне пленочной подложки поливом получают и отверждают, прежде всего с использованием тех же методов полива и отверждения и с использованием тех же отверждаемых полимерных материалов, расположенную перпендикулярно напротив линзовидных элементов выпуклую или плоскую полосчатую структуру с точной приводкой к линзовой структуре.

При получении пленок или покрытий описанным выше способом соответствующий материал, например фоторезист, например, марки ZM-2483 R фирмы Morton International Inc. , США или марки Craigcoat 1051X фирмы Craig Adhesives al Coatings Co., США подается фильерой по меньшей мере к одному дозатору, соединение которого с фильерой можно перекрывать. Пленочная подложка, в частности, из полиэтилентерефталата (ПЭТФ) проходит между гладким валком 15 и линзовидно структурированным валком 17 с углом обхвата каждого из них в 180o и далее проходит по третьему валку (желобчато структурированному валку 19), которым на обратную сторону этой пленочной подложки наносится соответствующая структура или плоский рисунок. Обе фильеры целесообразно выполнять одинаковыми. Фильера 34, 35 имеет, как показано на фиг.3, ванну со светозащитными приспособлениями 79, выполненными из полимерной пленки и служащими прежде всего в качестве уплотнения между фильерой и валком 17 (19).

При работе устройства используются небольшие зазоры между валками, т.е. гладкий валок 15 лишь слегка прижимают к линзовидно структурированному валку 17, фоточувствительная смола, например фоторезист, по литьевой фильере подается в дозатор, откуда она попадает на пленочную подложку и, увлекаемая этой подложкой, заполняет рельефные углубления структурированной поверхности валка 17 или же, если структурированную поверхность имеет валок 19, рельефные углубления последнего. После поворота пленочной подложки вместе с валками при заданном угле обхвата валков этой подложкой, составляющем порядка 130-170o при расположении центров валков 15 и 19 под углом 45o к центру валка 17, слой смоляного покрытия отверждается проходящим сквозь прозрачную пленочную подложку излучением. При этом можно предусмотреть несколько источников 22 излучения с целью сокращения времени пребывания материала в зоне облучения, что позволяет подавать пленочную подложку, соответственно пленку, на обработку с более высокой скоростью.

Устройства регулировки зазоров между валками, а именно механизм 50 и узел 70, а также опорный узел 90, служащий для регулировки параллельности осей валков, являются примерами регулировочных устройств, позволяющих позиционировать валки с точностью в пределах от примерно 1 до примерно 2 мкм. Для этих же целей можно использовать и другие равноценные и обеспечивающие столь же высокую точность регулировки средства.

Различие между используемыми в настоящем описании терминами "пленка" и "покрытие", соответственно "слой покрытия" состоит в следующем. Под пленкой во всех случаях следует понимать пленочную подложку, которая по меньшей мере с одной стороны имеет покрытие, нанесенное описанным выше способом.

Однако предлагаемое устройство позволяет в принципе получать описанным способом и самонесущий слой покрытия и непосредственно отверждать его излучением, а затем валком 19 наносить еще один слой структурированного или плоского покрытия.

Согласно настоящему изобретению может быть использовано излучение от всех известных источников электромагнитного излучения, включая ультрафиолетовое (УФ-) излучение, инфракрасное (ИК-) излучение и корпускулярное излучение (например, электронные лучи). В качестве материалов для получения покрытия с линзовидной и полосчатой структурами пригодны фоторезисты, известные как негативные и позитивные фоторезисты. Функционально эти материалы отличаются друг от друга тем, что у негативного фоторезиста экспонированные участки отверждаются, а у позитивного фоторезиста экспонированные участки лучше растворяются, т.е. вымываются растворителем.

Негативные фоторезисты обычно представляют собой фотополимеризуемые смеси, которые наряду с полимерным связующим содержат фотополимеризуемое соединение с фотоинициатором. Подобные смеси содержат, например, частично циклизуемый полиизопрен в качестве полимеризуемого соединения и диазидное соединение в качестве светочувствительного бифункционального сшивающего агента (инициатора фотополимеризации). Известно также использование частично циклизуемого полибутадиена в качестве полимеризуемого соединения и диазидов (см. выше).

Позитивные фоторезисты представляют собой обычные системы, в состав которых входят фотонечувствительная растворимая в щелочи матрица на основе новолачных смол и фоточувствительный компонент, служащий ингибитором растворения и превращающийся под действием облучения в растворимые в щелочи продукты, в результате чего все экспонированные участки становятся растворимыми в используемом в качестве проявителя щелочном растворителе.

В качестве фоторезистов для коротковолнового УФ-диапазона известно применение также, например, полиметилметакрилата, сополимеров метилметакрилата и инденона, а также метилметакрилата и 3-оксимино-2-бутанона в качестве фотоактивного компонента. Известны также двухкомпонентные системы из матрицы, представляющей собой сополимер полиметилметакрилата и метакриловой кислоты, и о-нитробензиловых эфиров, например эфиров холевой кислоты, в качестве ингибиторов растворения.

При осуществлении настоящего изобретения соответствующие фоторезисты могут быть выбраны среди приемлемых материалов и эффективно использоваться при необходимости с применением соответствующих прозрачных клеев или адгезионных составов.

При осуществлении настоящего изобретения могут быть использованы и другие пригодные смолы с соответствующими инициаторами фотополимеризации. Важным аспектом при этом является то, чтобы процесс отверждения проходил относительно быстро и не требовал вовсе или требовал лишь незначительной последующей обработки, т.е. проявки, сушки и т.д.

Ниже на примере по фиг.8 описана антикопировальная (защищающая от копирования) пленка, изготовленная с использованием описанных выше способа и устройства.

Эта антикопировальная пленка 80 состоит в поперечном сечении (в схематичном виде) из слоя 76 линзовых элементов, пленочной подложки 77 и слоя 78 полосовых элементов. Слой 76 образован отдельными выпуклыми линзовыми элементами U, которые имеют, например, форму цилиндрически вытянутых шаровых сегментов (L). Слой 78 образован выпуклыми полосовыми элементами В, которые примерно имеют форму прямоугольного параллелепипеда (в поперечном сечении прямоугольную форму). Между указанными слоями расположена пленочная подложка 77, которая служит основой для нанесения слоев 76 и 78 и которая, будучи коммерчески доступным материалом, имеет очень равномерную толщину и выполнена предпочтительно из полиэфира, например из полиэтилентерефталата (ПЭТФ). Допуски на толщину у коммерчески доступных пленок толщиной 100 мкм колеблются в пределах примерно ±1 мкм. В принципе целесообразно использовать пленки толщиной от примерно 10 мкм до примерно 125 мкм.

Слой 76 линзовых элементов и слой 78 полосовых элементов могут быть изготовлены в виде покрытий, полученных тиснением или поливом из термопластичных и термоотверждаемых материалов и имеющих соответствующую структуру, образованную линзовыми элементами в форме шаровых сегментов, соответственно полосовыми элементами в форме прямоугольных параллелепипедов. Из-за необходимости точной приводки, т.е. совмещения каждого линзового элемента с каждым полосовым элементом, предпочтительно сначала получать структуру с линзовыми элементами в форме шаровых сегментов, а затем изготавливать полосовые элементы, отверждая их облучением сквозь готовые линзовые элементы благодаря оптической прозрачности последних (аналогично ЕР 655032), при этом наиболее предпочтительно отверждение с использованием оптического (т.е. видимого) излучения.

Таким образом, согласно предпочтительному варианту сначала целесообразно получать структуру с линзовыми элементами в форме шаровых сегментов, используя с этой целью способные к литью термопластичные и отверждаемые облучением пластмассы, например, фоторезисты, такие, как акрилатная смола, с отверждаемыми УФ-излучением добавками, с последующим отверждением этой структуры, например, с помощью УФ- или лазерного излучения, а затем с принудительной приводкой к ней получать структуру с полосовыми элементами в форме прямоугольных параллелепипедов, используя для этого те же самые или аналогичные материалы, отверждаемые облучением. При изготовлении таких структур ленту пленки можно непрерывно подавать с рулона, т.е. она может проходить через валки, имеющие соответствующим образом структурированную поверхность, с исключительно высокой точностью.

Как показано на фиг.8, центральный линзовый шаровой сегмент L имеет среднюю линию М, а его апертурный угол 2θ составляет примерно 60o. Длина базиса обозначена буквой d и определяется количеством линзовых элементов на единицу длины, которое может достигать примерно 50-800 линзовых элементов на 1 см, а в рассматриваемом примере составляет порядка 100 элементов/см. Зная величину угла θ и половину длины d/2 можно вычислить высоту h.

Полосовые элементы В имеют в поперечном сечении практически прямоугольную форму, а их минимальная толщина b составляет примерно 4 мкм без учета возможных печатных (покровных) слоев, а с печатными слоями DR предпочтительно равна примерно 5-10 мкм, при этом толщина сдвоенного печатного слоя равна с. В идеальном варианте средние линии М линзового шарового сегмента L и полосового элемента В должны совпадать, что, однако, практически недостижимо. Поэтому рядом с линией М показаны две смещенные соответственно влево и вправо средние линии M1 и М2, отклонение ΔL которых от линии М равно максимальному допуску на симметричность, при этом на величину ΔL вправо или влево может быть сдвинут только полосовой элемент В шириной l, что показано штрихпунктирными линиями. Указанное отклонение Δ L, которым определяется допуск на симметричность, согласно изобретению должно составлять, если необходимо еще сохранить свойства антикопировальной пленки, максимум примерно +15%, в частности примерно от ±3 до примерно ±5%, от ширины l полосы. В принципе ширину l полосовых элементов следует выбирать с таким расчетом, чтобы закрыть самое большее около 80% площади не подлежащего копированию документа, что позволяет сохранить разборчивость содержимого документа для глаза человека несмотря на нанесенную на этот документ антикопировальную пленку.

Описанная антикопировальная пленка рассчитана на ее использование для защиты от копирования в копировальных устройствах с апертурным углом в пределах от примерно 20o до примерно 50o, причем этот апертурный угол является наибольшим апертурным углом оптической системы соответствующего копировального аппарата.

Малые апертурные углы, т.е. углы, охватывающие больше центральную зону документа, не имеют решающего значения. Наибольшие же апертурные углы захватывают краевую зону документа и имеют поэтому также решающее значение в плане защиты его от копирования. На практике для примера по фиг.8 за основу был взят фотокопировальный аппарат типа Ricoh FT 5535 с максимальным апертурным углом примерно 44o.

Как показано на фиг.8, на полосовой элемент толщиной b нанесен двойной печатный слой DR, поскольку, как было установлено, предпочтительно печатать последовательно два более тонких слоя, чем один, но более толстый слой. Указанный печатный слой DR можно наносить в показанной на фиг.2 печатной секции 26.

В целях максимально эффективного использования оптических свойств пленки материалы, используемые для получения покрытий с линзовыми шаровыми сегментами L и полосовыми элементами В, должны быть как можно более прозрачными (в том числе и после отверждения), что также относится и к материалу пленочной подложки 77.

Преимуществами полиэфирной пленочной подложки являются оптическая прозрачность, рентабельность и стабильность размеров. В принципе можно было бы использовать, например, и полисульфоновую пленку, особенно с учетом ее более высокого в сравнении с полиэфиром показателем преломления, однако такая пленка нерентабельна из-за ее гораздо более высокой стоимости. Более высокий показатель преломления позволяет использовать полосовые элементы меньшей ширины l, не изменяя величины апертурного угла, или больший апертурный угол копировального аппарата, не изменяя ширины l полосовых элементов.

При выполнении полосовых элементов В выпуклыми, как уже было сказано выше, в получаемом поливом покрытии их минимальная толщина должна составлять примерно 3 мкм. Однако валок 19 можно выполнить и в виде печатного валика и наносить печатные слои толщиной примерно 0,5-1 мкм в форме полос или другой формы, но с жесткой геометрической и оптической привязкой к слою линзовых элементов, расположенному на другой стороне пленки или покрытия.

Подобные плоские структуры могут быть использованы для получения стереоскопических (объемных) изображений, а также иных оптических маркировочных элементов, в том числе защитных, и т.д.

Если в качестве источников света используются источники актиничного излучения, как неоднократно упоминалось выше, то в этом случае целесообразно, как очевидно, применять также печатные краски и клеящие материалы с соответствующими свойствами, чтобы иметь возможность использовать источники указанного излучения во всех процессах нанесения и отверждения или сушки покрытий с целью обеспечения оптимального производственного процесса без продолжительных циклов обработки.

Существенное преимущество описанных трехвалкового контактного способа и устройства состоит прежде всего в том, что пленочная подложка, соответственно слой покрытия в любой момент нанесения покрытия, соответственно получения пленки остается в контакте с одной из пар валков.

Приведенное выше описание изобретения относится к предпочтительным вариантам осуществления способа и выполнения устройства для получения с использованием по меньшей мере двух вращающихся валков прозрачной пленки или прозрачного слоя покрытия со структурированной по меньшей мере с одной стороны поверхностью и расположенным с точной приводкой по отношению к ней с другой стороны структурным или плоским рисунком, а также к наносимому между ними слою покрытия и к отверждению структурированного слоя. Третий вращающийся накатный валок обеспечивает возможность нанесения с точной приводкой и отверждения еще одного слоя с обратной стороны структурированного слоя. При этом высокоточное позиционирование валков, а также высокоточное регулирование зазоров между ними обеспечивается за счет использования соответствующих регулировочных приспособлений, а вращением всех валков управляет ведущий привод.

Реферат

Способ и устройство предназначены для получения прозрачной пленки или прозрачного слоя покрытия со структурированной по меньшей мере с одной стороны поверхностью и с расположенным с другой стороны подложки с точной приводкой по отношению к структурированной поверхности структурным или плоским рисунком. Данный способ осуществляется с использованием по меньшей мере двух вращающихся, гладких и линзовидно структурированных валков, между которыми наносится структурированный слой покрытия с последующим его отверждением. Третий вращающийся валок со структурированной поверхностью для нанесения покрытия обеспечивает возможность нанесения с точной приводкой и отверждения еще одного слоя с обратной стороны структурированного слоя. Положение валков и зазоры между валками могут быть очень точно отрегулированы с помощью соответствующих приспособлений. Вращением всех валков управляет ведущий привод. Валки вращают примерно с одинаковой скоростью, но в противоположных направлениях. Пленку или слой покрытия получают путем нанесения слоя термопластичного полимерного материала на подаваемую первым валком на второй валок пленочную подложку и отверждением проникающим сквозь пленочную подложку облучением прилегающего к боковой поверхности второго валка слоя термопластичного полимерного материала. Третий валок имеет на поверхности периферии структурный или плоский рисунок. Затем наносят еще один слой термопластичного отверждаемого облучением полимерного материала на другую сторону подаваемой вторым валком на третий валок уже покрытой по меньшей мере с одной стороны пленочной подложки и слой полимерного покрытия на другой, расположенной снаружи стороне пленочной подложки отверждают облучением. Технический результат - разработать способ и устройство, которые позволили бы рентабельно изготавливать с точной приводкой структурированные с обеих сторон пленки или покрытия. 2 c. и 32 з.п. ф-лы, 8 ил.

Комментарии