Способ разделения ароматических углеводородов с применением экстракционной дистилляции - RU2785840C2

Код документа: RU2785840C2

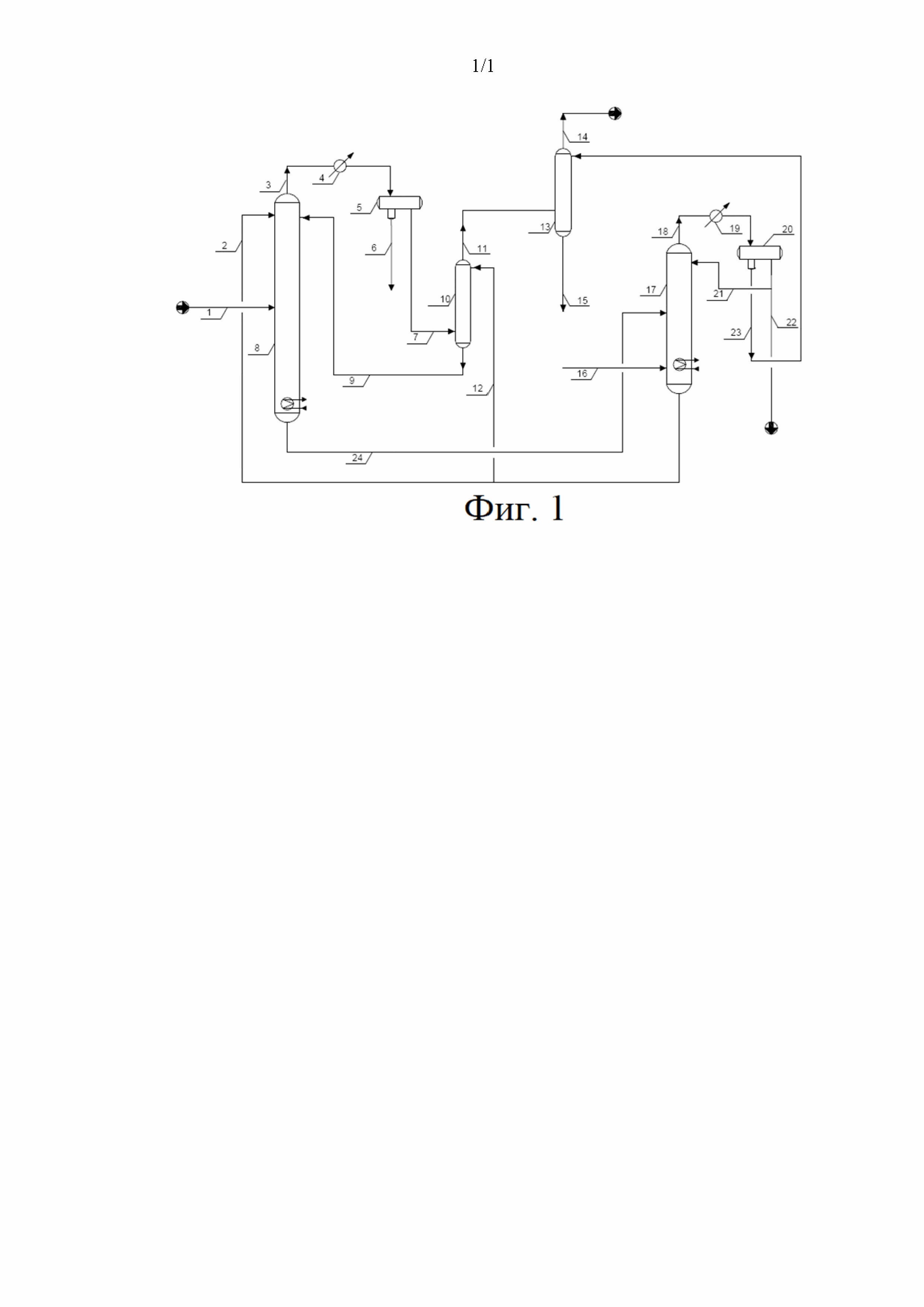

Чертежи

Описание

Область техники настоящего изобретения

Настоящее изобретение относится к способу разделения ароматических углеводородов посредством экстракционной дистилляции, в частности, к способу разделения ароматических углеводородов посредством объединенного процесса экстракционной дистилляции и жидкость-жидкостной экстракции.

Уровень техники настоящего изобретения

Существуют два основных способа разделения легких ароматических углеводородов, представляющих собой бензол (В), толуол (Т) и ксилол (X), из углеводородной смеси. Один способ представляет собой способ жидкость-жидкостной экстракции, в котором, по существу, объединены жидкость-жидкостная экстракция и отпарная секция экстракционной дистилляции (также известная как отпарная колонна). Другой способ представляет собой способ экстракционной дистилляции. Углеводородная смесь, обогащенная ВТХ, обычно содержит продукт каталитического риформинга, гидрированный пиролизный бензин и неочищенный бензол из смолы коксовой промышленности, причем содержание ароматических углеводородов ВТХ в гидрированном пиролизном бензине или в неочищенном бензоле из смолы, как правило, равняется или составляет более чем 80%. Содержание циклоалканов Cs в вышеупомянутых двух способах составляет от 0,5 до 1 мас.% и от 0,2 до 0,5 мас.%, соответственно. Когда используют различные способы экстракции и очистки, существуют относительно значительные различия технических условий.

Для способа жидкость-жидкостной экстракции углеводородная смесь поступает из нижней части экстракционной колонны. Поток обогащенного растворителя, который имеет высокое содержание ароматических углеводородов, поступает в отпарную колонну для последующего разделения ароматических углеводородов и неароматических углеводородов. Преимущество этого способа заключается в том, что он является применимым к исходному материалу, содержащему широкие фракции, и он позволяет получать углеводороды ВТХ, имеющие высокую чистоту, в которых содержание неароматических углеводородов составляет менее чем 0,2 мас.%, и содержание циклоалканов C8+ составляет менее чем 0,15 мас.%. После дистилляции получаемых в результате ароматических углеводородов значения чистоты бензола и толуола могут достигать уровня общего требования рынка, составляющего 99,9 мас.% или более, чистота смеси ксилолов может также достигать 99,5 мас.% или более, и содержание ВТХ в очищенном нефтепродукте, как правило, составляет менее чем 1 мас.%. Главный недостаток этого способа заключается в том, что когда его применяют для исходного материала, имеющего высокое содержание ароматических углеводородов, такого как гидрированный пиролизный бензин и неочищенный бензол из смолы, не только оказывается необходимым возврат части отделенного полученного неароматического углеводородного нефтепродукта в исходный материал в целях надлежащего разбавления исходного материала и поддержания нормальной эксплуатации экстракционной колонны, но также оказывается необходимым, чтобы отпарная колонна испаряла большое количество жидкостей для обратного промывания (также известных как дефлегмационные ароматические углеводороды), которые возвращаются в нижнюю часть экстракционной колонны. Как правило, массовое соотношение жидкостей для обратного промывания и исходного материала, подвергаемого экстракции, обычно должно достигать уровня от 0,6 до 1,0 в целях обеспечения чистоты ВТХ. Таким образом, энергопотребление является очень высоким.

По сравнению с жидкость-жидкостной экстракцией экстракционная дистилляция имеет преимущества простоты процесса и эксплуатации, низкой капитальной стоимости устройства и низкого энергопотребления. Однако существующий способ разделения ароматических углеводородов посредством экстракционной дистилляции является применимым к обработке узких фракций, таких как фракции С6, C6-C7, C8 и т.д. Таким образом, требуется предварительное фракционирование исходных материалов. Для таких исходных материалов, как гидрированный пиролизный бензин и неочищенный бензол из смолы, предварительное фракционирование может приводить к увеличению энергопотребления всего процесса. Таким образом, это значительно уменьшает техническую и экономическую ценность способа. Если фракции C6-C8 непосредственно обрабатывают существующим способом экстракционной дистилляции, при обоснованном относительном содержании растворителя чистота смеси ароматических углеводородов, как правило, может достигать лишь уровня, составляющего приблизительно от 99,0 до 99,5 мас. %. Основные примеси представляют собой циклоалканы C8+, причем содержание диметилциклогексана и этилциклогексана составляет вплоть до приблизительно 0,5 мас. %. Как правило, чистота толуола после такой дистилляции может достигать лишь 99,7 мас.%, и чистота смеси ксилолов остается на менее высоком уровне, достигая лишь приблизительно 97 мас.%. Если для жидкость-жидкостной экстракции является желательной эквивалентная чистота, то требуется относительно высокое относительное содержание растворителя или относительная стоимость извлечения бензола. Содержание бензола в соответствующем очищенном нефтепродукте составляет от 5 до 10 мас.%. Таким образом, существующую технологию экстракционной дистилляции характеризуют значительные несовершенства и недостатки обработки вышеупомянутых исходных материалов широких фракций С6-C8.

В документе US 3844902 раскрыт объединенный способ экстракционной дистилляции и жидкость-жидкостной экстракции, который образован посредством последовательного объединения процессов экстракционной дистилляции и жидкость-жидкостной экстракции. Сначала исходный материал поступает в среднюю часть экстракционной дистилляционной колонны, а растворитель для экстракционной дистилляции поступает в верхнюю часть экстракционной дистилляционной колонны. После экстракционной дистилляции обогащенный растворитель, содержащий тяжелые ароматические углеводороды, поступает в колонну регенерации растворителя экстракционной дистилляционной системы, где разделяются растворитель и тяжелые ароматические углеводороды. После конденсации и охлаждения потока, выходящего из верхней части экстракционной дистилляционной колонны, его часть выступает в качестве дефлегмации, а другую часть направляют в жидкость-жидкостную экстракционную колонну. Экстракционный растворитель поступает из верхней части жидкость-жидкостной экстракционной колонны. После экстракции и разделения очищенный нефтепродукт выпускают из верхней части колонны; поток, выходящий из нижней части экстракционной колонны, поступает в отпарную колонну для отпаривания; жидкость для обратного промывания, дистиллируемую из верхней части отпарной колонны, направляют в нижнюю часть экстракционной колонны. Обогащенный растворитель, в котором практически отсутствуют неароматические углеводороды, из нижней части отпарной колонны поступает в колонну регенерации растворителя экстракционной установки, где разделяются легкие ароматические углеводороды и растворитель. Поток, выходящий из верхней части экстракционной дистилляционной колонны, содержит относительно легкие ароматические углеводороды, включая бензол и часть толуола, содержащиеся в исходном материале. Посредством последовательного объединения экстракционной дистилляции и полной жидкость-жидкостной экстракции этот способ позволяет достигать высокого уровня чистоты и коэффициента извлечения ароматических углеводородов, а также разделять ароматические углеводороды на легкие ароматические углеводороды и тяжелые ароматические углеводороды. Однако этот способ является продолжительным, а устройство имеет высокую капитальную стоимость.

В документе CN 103232317 A раскрыты устройство и способ очистки ароматических углеводородов, используемые в гидроочистке неочищенного бензола коксования. В качестве растворителя используют N-формилморфолин (NFM), и способ объединения экстракционной дистилляции и жидкость-жидкостной экстракции используют для разделения и очистки ароматических углеводородов. Газовый конденсат в верхней части экстракционной дистилляционной колонны и в боковых трубопроводах уровней 1-5 верхней части экстракционной дистилляционной колонны направляют в экстракционную колонну; материал из нижней части экстракционной колонны возвращают в верхнюю часть экстракционной дистилляционной колонны; неароматические углеводороды выпускают из верхней части экстракционной колонны; обогащенный растворитель, выпускаемый из нижней части экстракционной дистилляционной колонны, поступает в отпарную колонну ароматических углеводородов, где разделяют ароматические углеводороды и растворитель.

В документе CN 107001189 А раскрыт способ экстракционной дистилляции для извлечения ароматических углеводородов, в котором использована экстракционная дистилляционная колонна с новой системой верхней части, в которой содержится парциальный конденсатор. В определенной степени этот способ повышает способность удаления тяжелых неароматических углеводородов, в частности, нафтеновых соединений С8, из нижней части экстракционной дистилляционной колонны, увеличивает чистоту ароматических продуктов, в частности, смеси ксилолов, снижает потери бензола в очищенном продукте и в результате этого повышает коэффициент извлечения бензола. Однако в этом способе полностью или частично сконденсированный очищенный продукт из верхней части экстракционной дистилляционной колонны и экстракционный растворитель непосредственно пропускают через статическое смесительное устройство или многоступенчатое контактное устройство, а затем подвергают фазовому разделению в сепараторе; фазу растворителя, содержащую воду и бензол, возвращают в относительно нижнюю часть экстракционной дистилляционной колонны, а часть очищенного продукта выступает в целях дефлегмации в верхней части экстракционной дистилляционной колонны. При такой эксплуатации содержание воды и неароматических углеводородов в верхней части экстракционной дистилляционной колонны является чрезмерно высокой, что приводит к снижению селективности в отношении неароматических углеводородов и бензола. Определенное количество циклоалканов C8 также растворяется в потоке, который возвращается в относительно нижнюю часть экстракционной дистилляционной колонны, и их дистилляция может оказаться затруднительной. Таким образом, способность удаления тяжелых неароматических углеводородов остается неудовлетворительной. В конечной смеси ароматических углеводородов неароматические углеводороды, такие как циклоалканы С8+, составляют не более чем 1 мас.%, предпочтительно не более чем 0,5 мас.%. Поскольку циклоалканы C8 могут образовывать азеотропные смеси с толуолом, чистота толуола может лишь с трудом достигать 99,9 мас.%.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ разделения ароматических углеводородов посредством экстракционной дистилляции. Благодаря изобретательному объединению экстракционной дистилляции с жидкость-жидкостной экстракцией, способ может обеспечивать разделение ароматических углеводородов с достижением высокой чистоты и высокого коэффициента извлечения, а также уменьшать энергопотребление в процессе экстракции и разделения.

Способ разделения ароматических углеводородов посредством экстракционной дистилляции, предложенный согласно настоящему изобретению, включает следующие стадии:

(1) введение углеводородной смеси, содержащей ароматические углеводороды, в среднюю часть экстракционной дистилляционной колонны; введение экстракционного растворителя в верхнюю часть экстракционной дистилляционной колонны; после экстракционной дистилляции очищенный продукт, содержащий бензол, выпускают из верхней части колонны, причем содержание бензола составляет от 3 до 40 мас.%; и обогащенный растворитель, имеющий высокое содержание ароматических углеводородов, получают в нижней части колонны,

(2) очищенный продукт, выпускаемый из верхней части экстракционной дистилляционной колонны, направляют в нижнюю часть экстракционной колонны; экстракционный растворитель вводят в верхнюю часть экстракционной колонны; после жидкость-жидкостной экстракции очищенный жидкий продукт, не содержащий ароматических углеводородов, выпускают из верхней части экстракционной колонны; обогащенный растворитель, содержащий бензол, выпускают из нижней части колонны и вводят в экстракционную дистилляционную колонну между верхней и средней частями в точке, которая находится между положениями, в которых вводят экстракционный растворитель и исходный материал,

(3) обогащенный растворитель, получаемый из нижней части экстракционной дистилляционной колонны, направляют в среднюю часть колонны регенерации растворителя; после вакуумной дистилляции ароматические углеводороды выпускают из верхней части колонны регенерации растворителя, и обедненный растворитель выпускают из нижней части колонны регенерации растворителя.

Способ согласно настоящему изобретению позволяет дистиллировать соответствующее количество бензола в потоке, выходящем из верхней части экстракционной дистилляционной колонны, затем осуществлять жидкость-жидкостную экстракцию выходящего потока, возвращать получаемый в результате обогащенный растворитель, содержащий бензол, в верхнюю и среднюю части экстракционной дистилляционной колонны, а затем направлять обогащенный растворитель, получаемый в нижней части экстракционной дистилляционной колонны, в колонну регенерации растворителя для разделения ароматических углеводородов и растворителя. Способ может обеспечивать эффективное отделение ароматических углеводородов от исходного материала широких фракций, обеспечивая чистоту ароматических углеводородов, которая достигать 99,0 мас.% или более высокого уровня, при низком энергопотреблении в течение процесса.

Краткое описание фигур

На фиг.1 представлена технологическая схема разделения ароматических углеводородов посредством экстракционной дистилляции согласно настоящему изобретению.

Конкретные варианты осуществления

Основу настоящего изобретения представляют собой, главным образом, эксплуатация экстракционной дистилляционной колонны, регулирование диапазона величины испарения бензола в верхней части экстракционной дистилляционной колонны, и осуществление жидкость-жидкостная экстракции очищенного продукта, содержащего бензол, в целях дополнительного извлечения бензола; полученный в результате жидкость-жидкостной экстракции обогащенный растворитель, содержащий бензол, возвращают в верхнюю и среднюю части экстракционной дистилляционной колонны; затем ароматические углеводороды, содержащиеся в обогащенном растворителе, получаемом из нижней части экстракционной дистилляционной колонны, отделяют от растворителя.

Данный способ позволяет получать смесь ароматических углеводородов высокой чистоты и вводить циклоалканы C8, содержащиеся в исходном материале, в очищенный жидкий продукт, в результате чего осуществляется полное извлечение бензола, содержащегося в исходном материале. Кроме того, энергопотребление всего процесса является относительно низким.

Стадия (1) способа согласно настоящему изобретению представляет собой экстракционную дистилляцию исходного материала. В процессе дистилляции соответствующее количество бензола вводят в поток, выходящий из верхней части, т.е. получают очищенный продукт, содержащий бензол, таким образом, что циклоалканы C8, содержащиеся в исходном материале, в значительной степени поступают в очищенный продукт. Предпочтительно массовое соотношение очищенного продукта, содержащего бензол и выпускаемого из верхней части экстракционной дистилляционной колонны, и исходного материала, поступающего в колонну, составляет от 5 до 45%, предпочтительно от 5 до 30%, и содержание бензола в очищенном продукте, содержащем бензол, составляет от 10 до 30 мас.%.

Предпочтительно очищенный продукт, содержащий бензол, выпускаемый из верхней части экстракционной дистилляционной колонны, конденсируют и после этого подвергают разделению масляной и водной фаз. Затем дегидратированный очищенный продукт, содержащий бензол, направляют в нижнюю часть экстракционной колонны.

На стадии (1) оказывается предпочтительным, что в верхней части экстракционной дистилляционной колонны отсутствует дефлегмация очищенного продукта. Вместо этого очищенный продукт, содержащий бензол, выпускаемый из верхней части экстракционной дистилляционной колонны, полностью направляют в экстракционную колонну для жидкость-жидкостной экстракции.

В качестве экстракционного растворителя согласно настоящему изобретению выбирают сульфолан, триэтиленгликоль, тетраэтиленгликоль, пентаэтиленгликоль или монометиловый эфир триэтиленгликоля, предпочтительно сульфолан.

Экстракционный растворитель согласно настоящему изобретению может содержать от 0,1 до 1,0 мас.% воды, предпочтительно от 0,4 до 0,8 мас.% воды, таким образом, чтобы увеличивать селективность растворителя.

Стадия (2) способа согласно настоящему изобретению представляет собой жидкость-жидкостную экстракцию очищенного продукта, содержащего бензол и выпускаемого из верхней части экстракционной дистилляционной колонны, для извлечения содержащегося в нем бензола. Очищенный жидкий продукт, в котором практически отсутствуют ароматические углеводороды, выпускают из верхней части экстракционной колонны. Содержание ароматических углеводородов в очищенном жидком продукте составляет предпочтительно не более чем 0,5 мас.%, предпочтительнее не более чем 0,3 мас.%. Обогащенный растворитель, содержащий бензол, из нижней части возвращают в верхнюю и среднюю части экстракционной дистилляционной колонны, причем положение, в котором обогащенный растворитель поступает в экстракционную дистилляционную колонну, находится между положениями, в которых в колонну поступают экстракционный растворитель и исходный материал. Верхняя и средняя части экстракционной дистилляционной колонны означают область между положениями, в которых в колонну поступают экстракционный растворитель и исходный материал, причем область, находящаяся ближе к тому положению, в котором вводят экстракционный растворитель, представляет собой верхнюю часть, а остальная часть представляет собой среднюю часть. Предпочтительно обогащенный растворитель, содержащий бензол, вводят на теоретические тарелки, имеющие номера от 1 до 20 и предпочтительно от 2 до 9 и расположенные ниже по потоку относительно положения, в котором экстракционный растворитель вводят в экстракционную дистилляционную колонну.

Предпочтительно очищенный жидкий продукт, выпускаемый из верхней части экстракционной колонны, промывают водой; промывание водой осуществляют в колонне для промывания водой; очищенный жидкий продукт после промывания водой выпускают из системы; воду после промывания отпаривают для удаления содержащихся в ней следов неароматических углеводородов, а затем используют в качестве среды для отпаривания. Температура при промывании водой предпочтительно составляет от 35 до 45°С.

Стадия (3) способа согласно настоящему изобретению представляет собой направление обогащенного растворителя, имеющего высокое содержание ароматических углеводородов и выпускаемого из нижней части экстракционной дистилляционной колонны, в колонну регенерации растворителя для разделения ароматических углеводородов и растворителя. Предпочтительно обедненный растворитель, получаемый на стадии (3), соответственно, возвращают в верхние части экстракционной дистилляционной колонны и экстракционной колонны для повторного применения.

Число теоретических тарелок экстракционной дистилляционной колонны на стадии (1) способа согласно настоящему изобретению предпочтительно составляет от 25 до 60; температура в нижней части колонны предпочтительно составляет от 140 до 185°С; давление в верхней части колонны предпочтительно составляет от 0,1 до 0,4 МПа; температура в верхней части колонны предпочтительно составляет от 110 до 135°С. Предпочтительно температуру экстракционного растворителя, поступающего в экстракционную дистилляционную колонну, регулируют на уровне от 80 до 130°С, и объемное соотношение (относительное содержание) экстракционного растворителя, поступающего в экстракционную дистилляционную колонну, и исходного материала для экстракционной дистилляции составляет от 2,0 до 5,5.

Число теоретических тарелок экстракционной колонны на стадии (2) предпочтительно составляет от 3 до 30; температура экстракционного растворителя, поступающего в колонну, предпочтительно составляет от 40 до 90°С; объемное соотношение (относительное содержание) экстракционного растворителя и исходного материала, подвергаемого экстракции, предпочтительно составляет от 1 до 3.

Число теоретических тарелок колонны регенерации растворителя на стадии (3) предпочтительно составляет от 8 до 28; давление в верхней части колонны предпочтительно составляет от 0,02 до 0,1 МПа, предпочтительнее от 0,02 до 0,08 МПа; коэффициент дефлегмации в верхней части колонны, т.е. массовое соотношение дефлегмационного материала и материала, выпускаемого из верхней части колонны, предпочтительно составляет от 0,3 до 1,0; температура в верхней части колонны предпочтительно составляет от 50 до 80°С, и температура в нижней части колонны предпочтительно составляет от 150 до 185°С.

Все величины давления согласно настоящему изобретению представляют собой абсолютное давление.

Содержание ароматических углеводородов в углеводородной смеси согласно настоящему изобретению может составлять от 60 до 98 мас.%, предпочтительно от 70 до 98 мас.%. Углеводородная смесь может представлять собой фракции C6-C8 продукта каталитического риформинга, полученный крекингом этилена гидрированный бензин или неочищенный бензол из смолы.

Согласно настоящему изобретению также предложено устройство для разделения ароматических углеводородов посредством экстракционной дистилляции, содержащее экстракционную дистилляционную колонну, экстракционную колонну и колонну регенерации растворителя; причем верхние части экстракционной дистилляционной колонны и экстракционной колонны оборудованы трубопроводами для введения экстракционного растворителя; средняя часть экстракционной дистилляционной колонны оборудована трубопроводом для введения углеводородной смеси, содержащей ароматические углеводороды; верхняя часть оборудована трубопроводом для выпуска очищенного продукта, содержащего бензол; трубопровод для выпуска очищенного продукта соединен с нижней частью экстракционной колонны; верхняя часть экстракционной колонны оборудована трубопроводом для выпуска очищенного жидкого продукта; нижняя часть колонны оборудована трубопроводом в соединении с верхней и средней частями экстракционной дистилляционной колонны для возврата обогащенного растворителя, содержащего бензол; нижняя часть экстракционной дистилляционной колонны оборудована трубопроводом для выпуска обогащенного растворителя в соединении со средней частью колонны регенерации растворителя; верхняя часть колонны регенерации растворителя оборудована трубопроводом для выпуска ароматических углеводородов; трубопровод для выпуска обедненного растворителя в нижней части колонны регенерации растворителя, соответственно, соединен с трубопроводами для введения экстракционного растворителя в верхние части экстракционной дистилляционной колонны и экстракционной колонны.

Предпочтительно устройство дополнительно оборудовано колонной для промывания водой очищенного жидкого продукта, причем верхняя часть этой колонны оборудована трубопроводом для выпуска очищенного жидкого продукта после промывания водой, нижняя часть этой колонны оборудована трубопроводом для выпуска воды после промывания водой, и верхняя часть этой колонны оборудована трубопроводом для введения воды в целях промывания водой.

Предпочтительно трубопровод верхней части экстракционной дистилляционной колонны соединен с сепаратором для разделения воды; сепаратор оборудован трубопроводом для выпуска воды и трубопровод для выпуска дегидратированного очищенного продукта; трубопровод для выпуска дегидратированного очищенного продукта соединен с нижней частью экстракционной колонны.

Предпочтительно трубопровод верхней части колонны регенерации растворителя соединен с дефлегмационным резервуаром, который оборудован трубопроводом для выпуска воды и трубопроводом для выпуска дегидратированных ароматических углеводородов; трубопровод для выпуска дегидратированных ароматических углеводородов оборудован дефлегмационным трубопроводом.

Настоящее изобретение подробно проиллюстрировано на следующей фигуре.

На фиг.1 углеводородная смесь, содержащая ароматические углеводороды поступает в среднюю часть экстракционной дистилляционной колонны 8 через трубопровод 1; экстракционный растворитель поступает в верхняя часть экстракционной дистилляционной колонны через трубопровод 2. После экстракционной дистилляции очищенный продукт, содержащий бензол, выпускают из верхней части колонны через трубопровод 3 экстракционной дистилляционной колонны, и затем он поступает в конденсатор 4. Сконденсированный и охлажденный поток поступает в сепаратор 5. После разделения масляной и водной фаз воду, содержащую небольшое количество растворителя, выпускают через трубопровод 6, и очищенный продукт, содержащий бензол, направляют в нижнюю часть экстракционной колонны 10 через трубопровод 7; экстракционный растворитель поступает в верхнюю часть экстракционной колонны 10 через трубопровод 12; экстракцию и разделение осуществляют посредством противоточного контакта жидких фаз в экстракционной колонне. Очищенный жидкий продукт, в котором практически отсутствуют ароматические углеводороды, вводят в нижнюю часть колонны 13 для промывания водой очищенного продукта через трубопровод 11; воду из трубопровода 23 вводят в колонну для промывания водой из верхней части; очищенный жидкий продукт, получаемый после промывания водой, выпускают из устройства через трубопровод 14; воду после промывания выпускают через трубопровод 15. Обогащенный растворитель, содержащий бензол и выпускаемый из нижней части экстракционной колонны 10, возвращают в верхнюю часть или среднюю часть экстракционной дистилляционной колонны через трубопровод 9.

Обогащенный растворитель, содержащий ароматические углеводороды, из нижней части экстракционной дистилляционной колонны направляют в среднюю часть колонны регенерации растворителя 17 через трубопровод 24; воду или пар для отпаривания вводят в нижнюю часть колонны регенерации растворителя 17 через трубопровод 16; после вакуумного отпаривания ароматические углеводороды и пар выпускают из верхней части колонны и вводят в конденсатор 19 через трубопровод 18, а после конденсации и охлаждения они поступают в дефлегмационный резервуар 20; после разделения масляной и водной фаз часть масляной фазы течет обратно в верхнюю часть колонны регенерации растворителя через трубопровод 21, а остальную часть масляной фазы выпускают как смесь ароматических углеводородов через трубопровод 22; обедненный растворитель, получаемый после разделения ароматических углеводородов, выпускают из нижней части колонны регенерации растворителя; после теплообмена и регулирования температуры посредством охлаждения основная часть обедненного растворителя возвращается в верхнюю часть экстракционной дистилляционной колонны, а его меньшая часть выступает в качестве экстракционного растворителя экстракционной колонны.

Далее настоящее изобретение разъяснено посредством примеров. Однако настоящее изобретение не ограничено этими примерами.

Пример 1

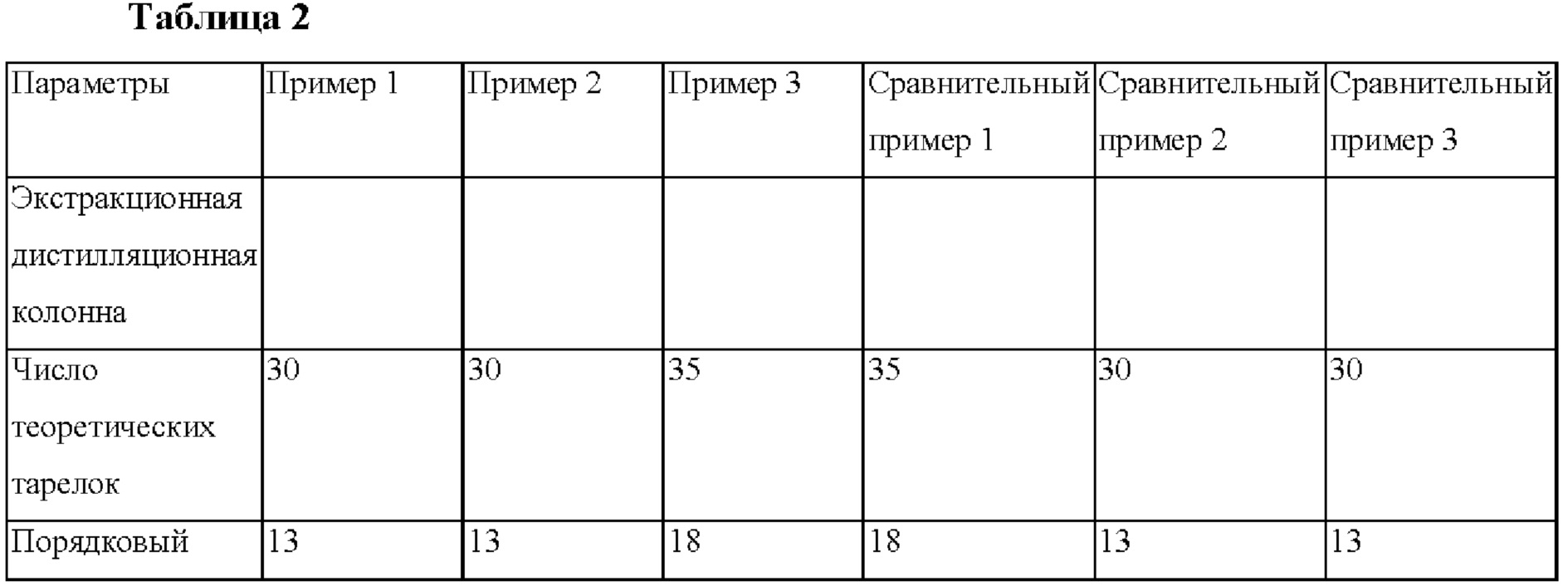

Согласно способу, проиллюстрированному на фиг.1, чистую смесь ВТХ извлекали посредством экстракционной дистилляции из исходного материала, содержащего фракции С6-С8 гидрированного пиролизного бензина, используя содержащий воду сульфолан в качестве экстракционного растворителя. В таблице 1 представлен состав используемого исходного материала. Содержание бензола в очищенном продукте, выпускаемом из верхней части колонны в течение процесса экстракционной дистилляции, регулировали на уровне 15 мас.%. В таблице 2 представлены основные технологические условия и водосодержание обедненного растворителя. В таблице 3 представлены данные для экстракционной дистилляции и результаты после разделения ВТХ посредством дистилляции. Обогащенный растворитель, содержащий бензол, после жидкость-жидкостной экстракции возвращали на третью теоретическую тарелку в верхней части экстракционной дистилляционной колонны. Положение, в котором обедненный растворитель поступал в колонну, соответствовал первой теоретической тарелке; положение, в котором исходный материал поступал в колонну, соответствовал тринадцатой теоретической тарелке. Температура для промывания водой очищенного жидкого продукта, выпускаемого из верхней части экстракционной колонны, составляла 40°С.

Пример 2

Фракции С6-С8 неочищенного бензола из смолы использовали в качестве исходного материала. В таблице 1 представлен состав. ВТХ извлекали посредством экстракционной дистилляции способом согласно примеру 1, за исключением того, что содержание бензола в очищенном продукте, выпускаемом из верхней части колонны в течение процесса экстракционной дистилляции, регулировали на уровне 23,8 мас.%. Обогащенный растворитель, содержащий бензол, после жидкость-жидкостной экстракции возвращали на пятую теоретическую тарелку в верхней части экстракционной дистилляционной колонны. В таблице 2 представлены основные технологические условия и водосодержание обедненного растворителя. В таблице 3 представлены результаты экстракционной дистилляции и разделения ВТХ посредством дистилляции.

Пример 3

ВТХ извлекали посредством экстракционной дистилляции способом согласно примеру 1, за исключением того, что в верхней части экстракционной дистилляционной колонны осуществляли дефлегмацию очищенного продукта. Очищенный продукт вытекал обратно на первую теоретическую тарелку в верхней части колонны, причем коэффициент дефлегмации (массовое соотношение дефлегмационного материала и материала, выпускаемого из верхней части колонны) составлял 0,20. В таблице 2 представлены основные технологические условия. В таблице 3 представлены результаты экстракционной дистилляции и разделения посредством дистилляции.

Сравнительный пример 1

ВТХ извлекали посредством экстракционной дистилляции исходного материала согласно примеру 1 традиционным способом экстракционной дистилляции. Устройство не было оборудовано экстракционной колонной и колонной для промывания водой. Остальные условия были практически такими же, как на фиг.1, за исключением того, что после разделения масляной и водной фаз часть потока, выходящего из верхней части экстракционной дистилляционной колонны, направляли на первую теоретическую тарелку в верхней части колонны в целях дефлегмации. Остальную часть выпускали из системы в качестве очищенного нефтепродукта. В таблице 2 представлены основные технологические условия. В таблице 3 представлены результаты экстракционной дистилляции и разделения ВТХ посредством дистилляции.

Сравнительный пример 2

ВТХ извлекали посредством экстракционной дистилляции способом согласно примеру 1, за исключением того, что обогащенный растворитель, содержащий бензол, после экстракции возвращали на 27 теоретическую тарелку в нижней части экстракционной дистилляционной колонны. В таблице 2 представлены основные технологические условия. В таблице 3 представлены результаты экстракционной дистилляции и разделения посредством дистилляции.

Сравнительный пример 3

Были использованы исходный материал и растворитель, описанные в примере 1. Согласно способу документа CN 103232317 A газовую фазу, выпускаемую из верхней части экстракционной дистилляционной колонны, и газовую фазу, выпускаемую из бокового трубопровода третьей теоретической тарелки, смешивали и затем конденсировали и после этого направляли в экстракционную колонну для извлечения бензола посредством жидкофазной экстракции. Кроме того, обогащенный растворитель, содержащий бензол, из нижней части экстракционной колонны возвращали в верхнюю часть экстракционной дистилляционной колонны. В таблице 2 представлены основные технологические условия. В таблице 3 представлены результаты экстракционной дистилляции и разделения посредством дистилляции.

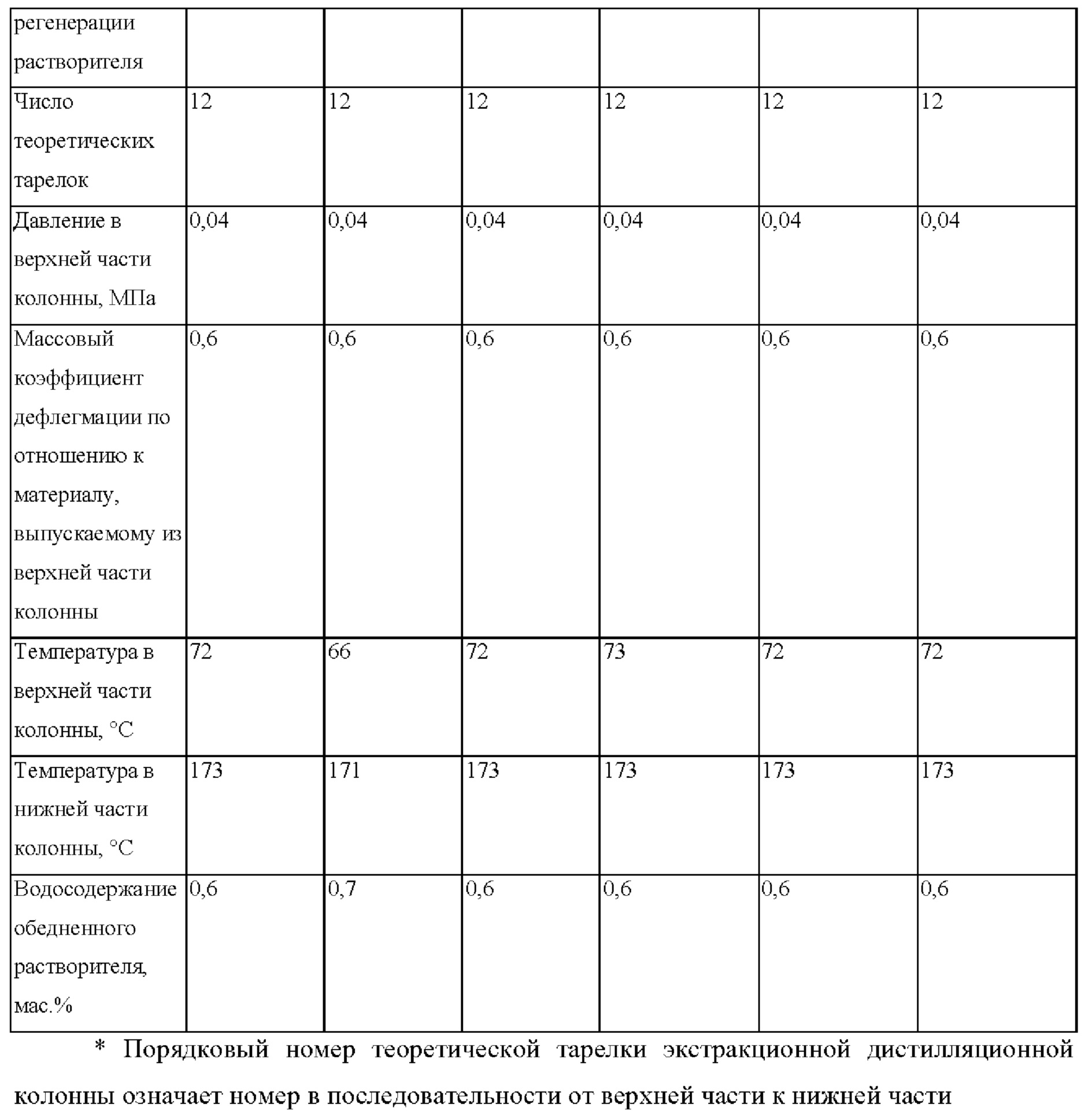

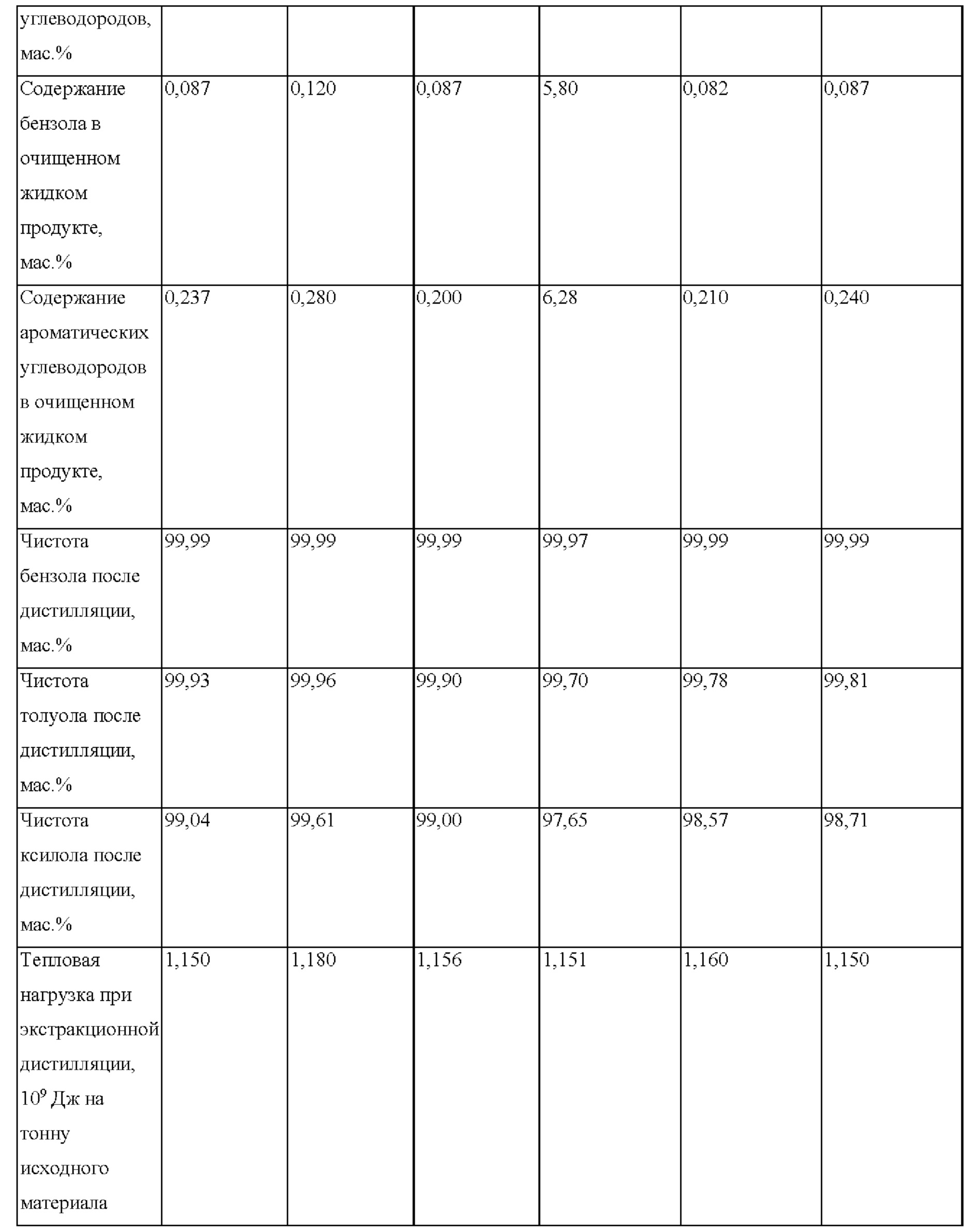

Из данных в таблице 3 можно видеть, что в смеси ароматических углеводородов, получаемой способом согласно настоящему изобретению, содержание циклоалканов С8 является низким, составляя от 0,019 до 0,054 мас.%, содержание циклоалканов C8 и С9+ составляет не более 0,16 мас.%; содержание бензола в очищенном жидком продукте является низким, составляя приблизительно 0,1 мас.%; содержание ароматических углеводородов является низким, составляя 0,3 мас.% или менее. Представлено, что извлечение бензола было полным, и извлечение толуола и ксилола также было относительно полным. После дистилляции, значения чистоты продуктов В, Т и X составляло 99,99 мас.%, от 99,90 до 99,93 мас.% и 99,0 мас.%, соответственно. Все приведенные выше результаты являются удовлетворительными или превосходят требования в отношении технических условий продуктов на рынке. Показатели чистоты значительно улучшены по сравнению с показателями чистоты углеводородов ВТХ, выделенных в сравнительных примерах 1-3.

Реферат

Изобретение относится к способу разделения ароматических углеводородов посредством экстракционной дистилляции. Способ включает следующие стадии: (1) введение углеводородной смеси, содержащей ароматические углеводороды, в среднюю часть экстракционной дистилляционной колонны (8); введение экстракционного растворителя в верхнюю часть экстракционной дистилляционной колонны. После экстракционной дистилляции очищенный продукт, содержащий бензол, выпускают из верхней части колонны, причем содержание бензола составляет от 3 до 40 мас.%; и обогащенный растворитель, имеющий высокое содержание ароматических углеводородов, получают в нижней части колонны. (2) Очищенный продукт, выпускаемый из верхней части экстракционной дистилляционной колонны, направляют в нижнюю часть экстракционной колонны (10). Экстракционный растворитель вводят в верхнюю часть экстракционной колонны; после жидкость-жидкостной экстракции очищенный жидкий продукт, не содержащий ароматических углеводородов, выпускают из верхней части экстракционной колонны; обогащенный растворитель, содержащий бензол, выпускают из нижней части колонны и вводят в экстракционную дистилляционную колонну между верхней и средней частями в точке, которая находится между положениями, в которых вводят экстракционный растворитель и исходный материал. Обогащенный растворитель, содержащий бензол, вводят на теоретические тарелки, имеющие номера от 2 до 9 и расположенные ниже по потоку относительно положения, в котором экстракционный растворитель вводят в экстракционную дистилляционную колонну. (3) Обогащенный растворитель, получаемый из нижней части экстракционной дистилляционной колонны, направляют в среднюю часть колонны регенерации растворителя (17). После вакуумной дистилляции ароматические углеводороды выпускают из верхней части колонны регенерации растворителя, и обедненный растворитель выпускают из нижней части колонны регенерации растворителя. Способ позволяет обеспечивать разделение ароматических углеводородов с высокой чистотой, высоким коэффициентом извлечения и значительным уменьшением энергопотребления в процессе экстракции и разделения. 13 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки углеводородной загрузки, включающий удаление смол

Комментарии