Способ формирования работающего под давлением смазочного контура в компоненте двигателя (варианты) - RU2697295C2

Код документа: RU2697295C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Различные варианты осуществления изобретения относятся к смазочной системе в двигателе внутреннего сгорания, и способу создания такой системы.

УРОВЕНЬ ТЕХНИКИ

Двигатели внутреннего сгорания оснащены различными компонентами, которые движутся относительно друг друга. Эти компоненты могут требовать смазывание, чтобы уменьшить трение и износ компонентов. Смазочный процесс может также обеспечить по меньшей мере в некоторой степени охлаждение двигателя и вращающихся компонентов. Двигатель может содержать внутренние смазочные каналы и смазочный контур, чтобы направлять смазочный материал в различные требуемые места в двигателе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с вариантом осуществления изобретения предложен двигатель с блоком цилиндров, созданным из материала блока и определяющим по меньшей мере один цилиндр. Блок определяет смазочный контур с проточными каналами, содержащий впускной канал, главный смазочный канал, смазочный канал подшипника коленчатого вала и смазочный канал поршневого кольца. Проточные каналы образованы непрерывными металлическими стенками, контактирующими с материалом блока и окруженными им. По меньшей один из проточных каналов - изогнутый.

В соответствии с другим вариантом осуществления компонент предложен с корпусом, определяющим по меньшей мере один внутренний проточный канал, выполненный с возможностью подачи смазочного масла под давлением к поворотному подшипнику. Проточный канал покрыт металлической стенкой, обеспечивающей барьер между проточным каналом и корпусом. Металлическая стенка проточного канала обеспечивает непрерывную изогнутую форму проточного канала, и создает плавную часть переменного сечения, чтобы менять эффективный диаметр канал.

В соответствии с еще одним другим вариантом осуществления изобретения предложен способ формирования компонента с внутренним смазочным контуром под давлением. Вставка выплавляемого сердечника, расположенная в оснастке, образует смазочный контур. Вставка выплавляемого сердечника содержит материал выплавляемого сердечника, в целом заключенный в непрерывную металлическую оболочку, и содержит по меньшей мере одну изогнутую секцию. Материал устанавливают в оснастку для формирования корпуса, окружающего вставку выплавляемого сердечника, тем самым образуя заготовку компонента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

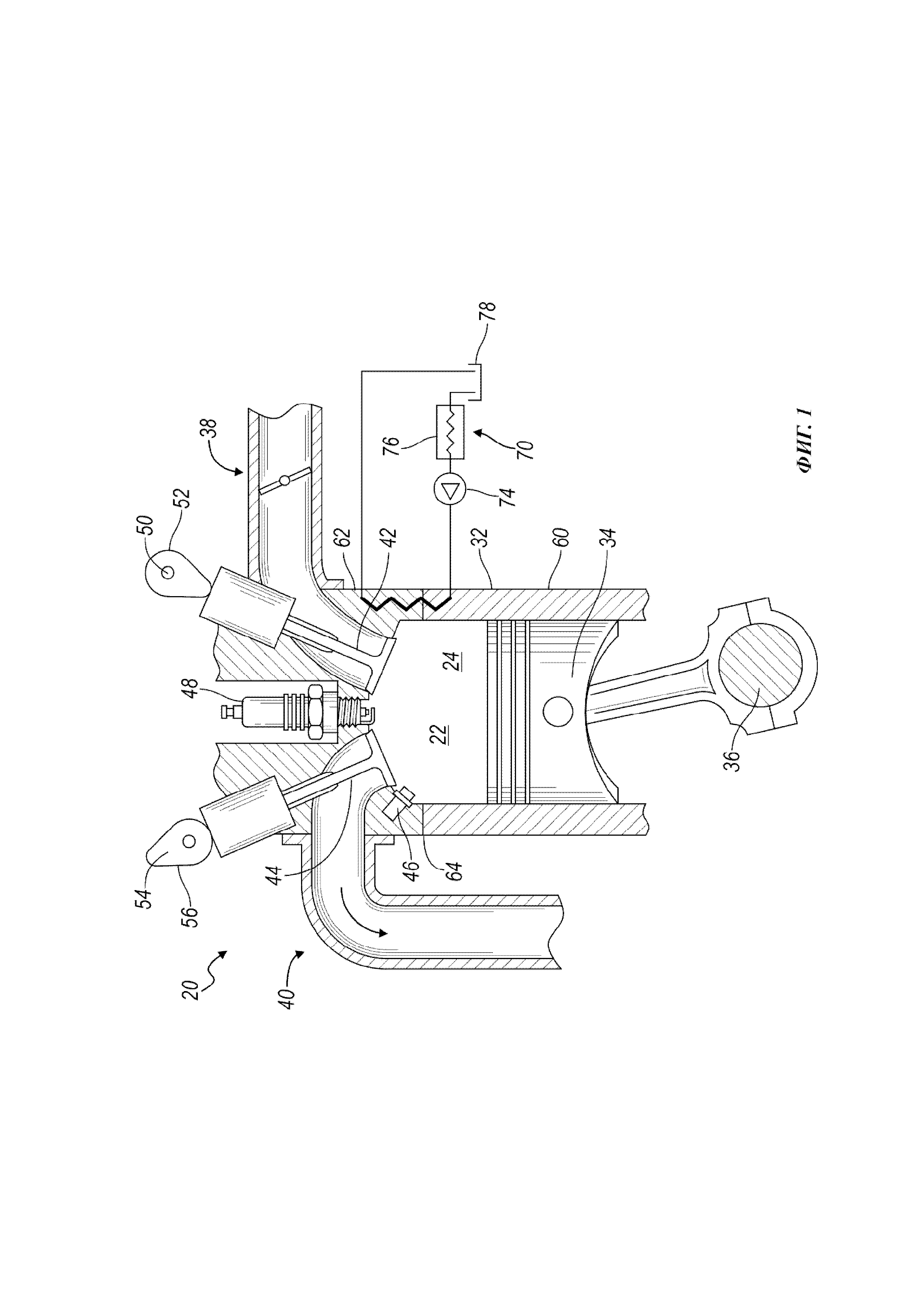

На ФИГ. 1 показана схема двигателя внутреннего сгорания для осуществления раскрытых вариантов осуществления изобретения;

На ФИГ. 2 показан блок двигателя с традиционным смазочным контуром;

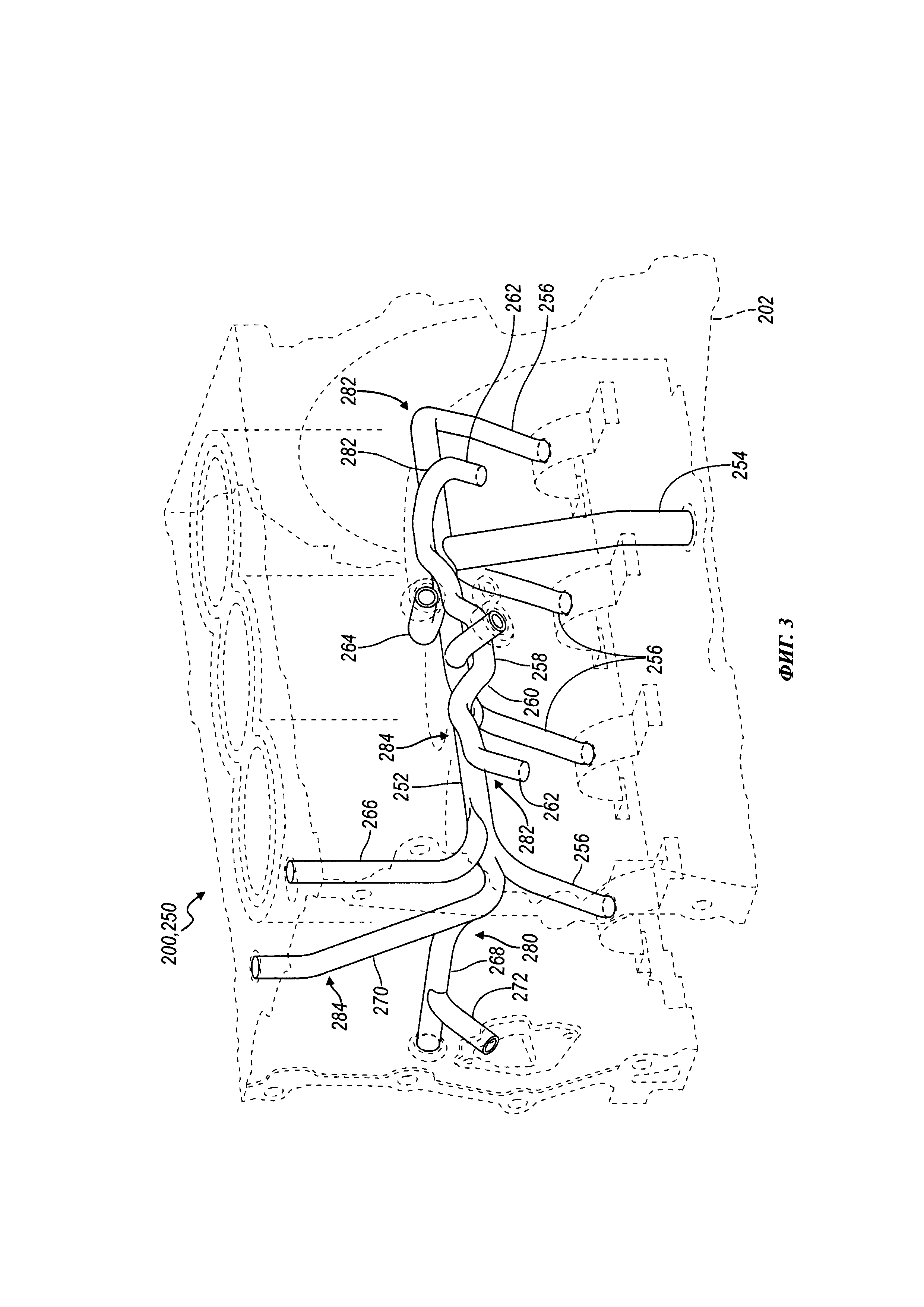

На ФИГ. 3 показана вставка для масляного контура в блоке двигателя в соответствии с вариантом осуществления изобретения;

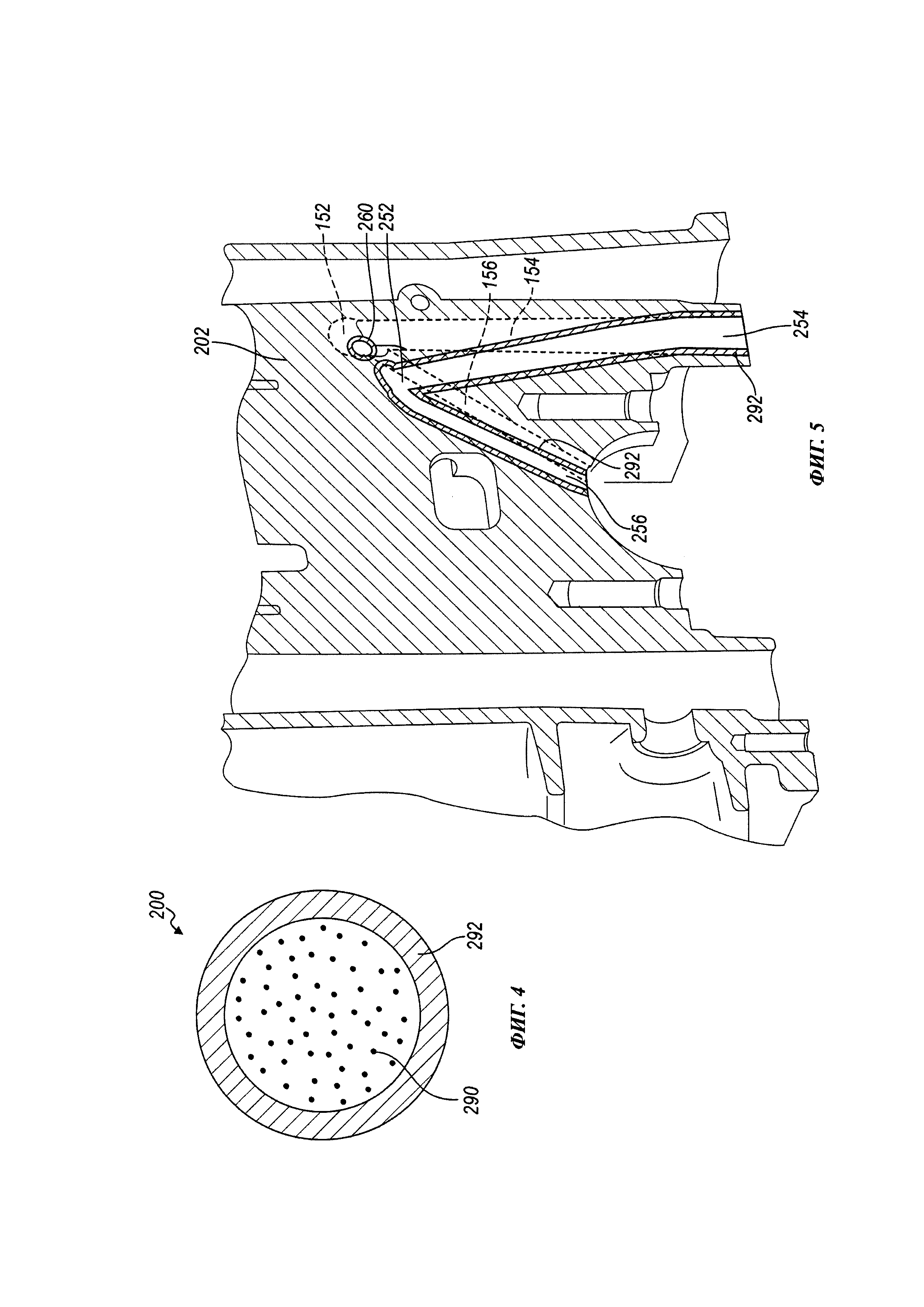

На ФИГ. 4 показан частичный вид в разрезе вставки Фигуры 3.

На ФИГ. 5 показан вид в разрезе блока двигателя, созданного с использованием вставки Фигуры 3; и

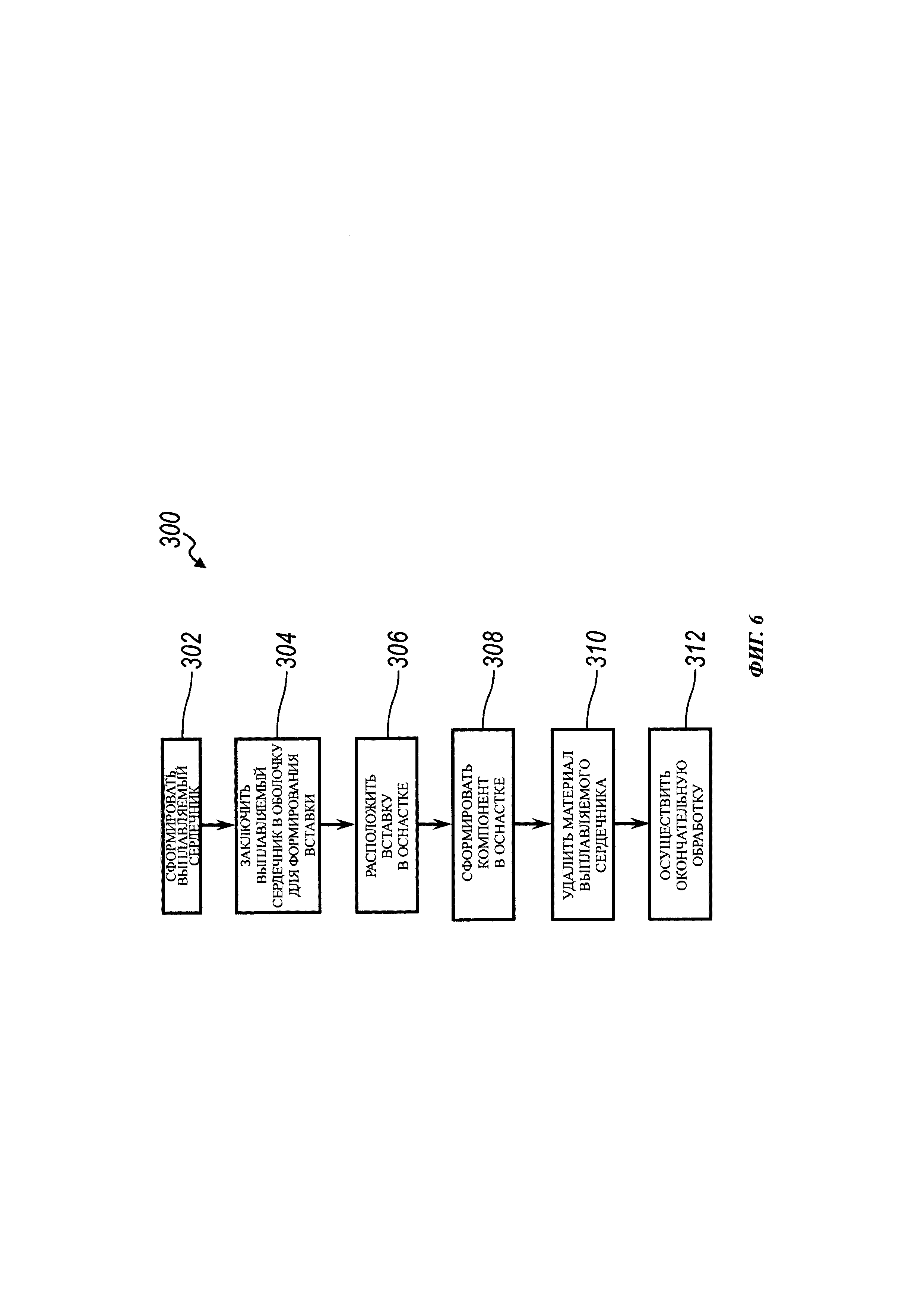

На ФИГ. 6 показана блок-схема способа создания блока двигателя Фигуры 5.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В соответствии с требованиями, варианты осуществления изобретения в подробностях раскрыты в настоящем документе; однако следует понимать, что раскрытые варианты осуществления изобретения являются лишь примерными, которое может быть осуществлено множествами форм и другими формами. Фигуры не обязательно представлены в соответствии с масштабом; некоторые отличительные признаки могут быть преувеличены или преуменьшены, что показать детали конкретных компонентов. Поэтому конкретные детальные представления конструкции или функционала, раскрываемые в настоящем документе, не должны быть интерпретированы в качестве ограничивающих, но использованы лишь в качестве наглядной основы для разъяснения специалистам в данной области техники разнообразного осуществления настоящего изобретения.

На Фиг. 1 показана схема двигателя внутреннего сгорания 20. Двигатель 20 оснащен множеством цилиндров 22, показан один из цилиндров. Двигатель 20 оснащен множеством цилиндров 22, показан один из цилиндров. Двигатель 20 может содержать множество цилиндров, расположенных различными способами, включая рядную конфигурацию и V-образную конфигурацию. Двигатель 20 может быть создан из металла в процессе отливки. В одном из примеров двигатель 20 создан из алюминия или алюминиевого сплава в процессе отливки, такой как процесс литья под высоким давлением. Двигатель также может быть создан из композитного материала в процессе литья или штамповки. В одном из примеров двигатель создан из композитного материала, содержащего до 50% углепластика, при этом смолой может быть эфирная или полиэфирная смола, и может быть создан с использованием процесса литья под высоким давлением. В других примерах двигатель может быть создан из другого подходящего материала.

Двигатель 20 оснащен камерой 24 сгорания, связанной с каждым из цилиндров 22. Цилиндр 22 образован стенками 32 цилиндра и поршня 34. Поршень 34 соединен с коленчатым валом 36. Камера сгорания 24 гидравлически связана со впускным коллектором 38 и выпускным коллектором 40. Один или более из впускных клапанов 42 управляют потоком из впускного коллектора 38 в камеру сгорания 24. Один или более из выпускных клапанов 44 управляют потоком из камеры сгорания 24 в выпускной коллектор 40. Впускные и выпускные клапаны 42, 44 могут работать различными способами, известными в области техники как управление работой двигателя.

Топливная форсунка 46 подает топливо из топливной системы прямо в камеру 24 сгорания, таким образом, двигатель - это двигатель с непосредственным впрыском. Система впрыска низкого давления или высокого давления может быть использована с двигателем 20, или может быть использована система распределенного впрыска в других примерах. Система зажигания содержит свечу 48 зажигания, которая обеспечивает энергию в форме искры для зажигания топливной смеси в камере 24 сгорания. В других вариантах осуществления изобретения могут быть применены другие системы подачи топлива и системы зажигания или технологии, в том числе воспламенение от сжатия.

Двигатель 20 содержит контроллер и различные датчики, выполненные с возможностью подачи сигналов в контроллер для использования в процессе управления подачей воздуха и топлива в двигатель, синхронизацией зажигания, мощностью, выходным крутящим моментом двигателя и т.д. Датчики двигателя могут содержать, без ограничения, такие датчики как датчик кислорода в выпускном коллекторе 40, датчик температуры хладагента двигателя, датчик положения педали акселератора, датчик давления воздуха в коллекторе (ДВК), датчик положения двигателя для определения положения коленчатого вала, датчик массового расхода воздуха во впускном коллекторе 38, датчик положения дроссельной заслонки и т.д.

В некоторых вариантах осуществления изобретения двигатель 20 использован в качестве единственного источника движущей силы в автомобиле, таком как традиционный автомобиль или автомобиль с системой «старт-стоп». В других вариантах осуществления изобретения двигатель может быть использован в гибридном автомобиле, в котором установлен дополнительный источник движущей силы, такой как электрическая машина, для обеспечения дополнительной мощности для движения автомобиля.

Каждый из цилиндров 22 может работать в четырехтактном режиме, содержащем такт впуска, такт сжатия, рабочий такт и такт выпуска. В других вариантах осуществления двигатель может работать с двухтактным циклом. Во время такта впуска впускной клапан 42 открыт, а выпускной клапан 44 закрыт, при этом поршень 34 перемещен из верхнего положения цилиндра 22 в нижнее положение цилиндра 22, чтобы подать воздух из впускного коллектора в камеру сгорания. Положение поршня 34 в верхней части цилиндра 22 обычно называют верхней мертвой точкой (ВМТ). Положение поршня 34 в нижней части цилиндра обычно называют нижней мертвой точкой (НМТ).

Во время такта сжатия впускной и выпускной клапан 42, 44 закрыты. Поршень 34 перемещен из нижнего положения в направлении к верхнему положению цилиндра 22 для сжатия воздуха в воздушной камере 24.

Затем топливо подано и в камеру 24 сгорания и воспламенено. В показанном двигателе 20 происходит впрыск топлива в камеру 24 и воспламенение посредством свечи 48 зажигания. В других примерах топливо может быть воспламенено посредством сжатия.

Во время рабочего такта горящая воздушно-топливная смесь в камере 24 сгорания расширяется, тем самым обеспечивая перемещение поршня 34 из верхнего положения цилиндра 22 в нижнее положение цилиндра 22. Движение поршня 34 вызывает соответствующее движение коленчатого вала 36 и обеспечивает механический крутящий момент от двигателя 20.

Во время такта выпуска впускной клапан 42 закрыт, а выпускной клапан 44 открыт. Поршень 34 перемещен из нижнего положения цилиндра в верхнее положение цилиндра 22 для удаления отработавших газов и продуктов сгорания из камеры 24 сгорания посредством уменьшения объема камеры сгорания 24. Отработавшие газы из цилиндра 22 сгорания поступают в выпускной коллектор 40 и систему доочистки, такую как каталитический нейтрализатор.

Положение и синхронизация впускного и выпускного клапана 42, 44, а также синхронизация впрыска топлива и зажигания может быть изменена для разных тактов двигателя.

Двигатель 20 может быть оснащен блоком 60 цилиндров. Головка 62 цилиндра соединена с блоком 60 и соединена с блоком, чтобы получить цилиндры 22 и камеры 24 сгорания. Головка 62 содержит камеру 24 сгорания и также поддерживает различные клапаны 42, 44 и системы 38, 40 впуска и выпуска. Прокладка 64 головки или другой уплотнительный элемент может быть расположен между блоком 64 и головкой 60, чтобы обеспечить герметичность камеры 62 сгорания.

Двигатель 20 показан как двигатель с первым распределительным валом 50, связанным с впускным клапаном 42, и с кулачком 52, выполненным с возможностью приведения в действие клапана 42. Двигатель 20 также оснащен вторым распределительным валом 54, связанным с выпускным клапаном 44, и оснащен кулачком 56, выполненным с возможностью приведения в действие клапана 44. Распределительные валы 50, 54 могут расположены в головке 62 в конфигурации с двойным верхним распределительным валом (ДВРВ (DOHC)). В альтернативных вариантах осуществления изобретения двигатель 20 может быть оснащен только одним распределительным валом для управления клапанами цилиндра, четырьмя распределительными валами для двигателя c V-образной конфигурацией цилиндров и т.д. Кулачки 52, 56 могут быть ориентированы под разными углами относительно друг друга для открывания и закрывания впускного и выпускного клапанов в различные моменты времени во время работы двигателя. Кроме того, вращательное положение кулачков 52, 56 относительно друг друга или вращательное положение распределительных валов 50, 54 относительно друг друга может находиться под управлением для целей изменения фаз кулачкового распределения или изменения фаз газораспределения.

Двигатель 20 содержит смазочную систему 70 для смазывания движущихся компонентов двигателя 20, уменьшения трения и износа, а также для предотвращения перегрева. Система 70 может действовать под управлением контроллера смазочной системы или контроллера двигателя. Смазочная система 70 может быть интегрирована в двигатель 20 в соответствии с нижеуказанным раскрытием с различными каналами в блоке и/или головке. Смазочный материал может поступать из блока 60 цилиндра в головку 62 цилиндра и наоборот, или в других случаях может быть независимо направлен в блок или головку. Смазочная система 70 может содержать масло или другой смазочный материал в качестве рабочей жидкости. Система 70 оснащена одним или более насосами 74 и масляным охладителем 76 или другим теплообменником, и фильтром. Система 70 может также иметь бак 78. Смазочная система 70 может также содержать клапаны, электромагниты, байпасы и т.д. для управления потоком или давлением смазочного материала, или направления смазочного материала в системе 70 во время работы двигателя, пуска или останова. Смазочная система 70 может быть системой под давлением и может быть системой с поддоном мокрого типа или сухого типа.

Смазочная система 70 может подавать смазочную жидкость на различные поверхности в двигателе 20, которые соприкасаются и движутся относительно друг друга. Например, смазочная система 70 может подавать смазочные материалы в различные подшипники, в том числе главные подшипники коленчатого вала 36, между поршнем 34 и цилиндром 22, на впускные и выпускные клапаны 42, 44 и соответствующие клапанные механизмы, распределительные валы и т.д. Смазочная система 70 может также подавать жидкость под давлением для управления различными системами двигателя 20, например, клапанами, управлением синхронизацией кулачка или распределительного вала и т.д. Различные части и каналы в смазочной системе 70 может быть неотъемлемо сформированы с блоком двигателя и/или головкой. Проточные каналы или жидкостные контуры в системе 70 могут быть расположены в блоке 60 цилиндра. Аналогично, проточные каналы в системе 70 могут быть расположены в головке 62 цилиндра. Смазочная система 70 выполнена с возможностью работы при минимальном давлении для обеспечения требуемого смазывания и охлаждения различных компонентов двигателя. Посредством улучшения характеристик потока смазочной системы насос меньшего размера может быть использован, и система может работать с более высокой эффективностью, тем самым увеличивая эффективность двигатель и соответствующую экономию топлива. Размеры, например, диаметр канала круглого сечения или эффективный диаметр канала с сечением, отличным от круглого, или длина канала влияют на давление, расход и потери в системе 70. Аналогично, форма каналов, например, количество поворотов или изгибов в канале, крутизна поворотов, изменение диаметра влияют на давление, расход и потери в системе 70. Постепенное, плавное или непрерывное изменение диаметра приводит к меньшим потерям потока, чем прерывистое, пошаговое изменение диаметра. Аналогично, плавный, скругленный изгиб или поворот приводит к меньшим потерям потока, чем угловой изгиб или поворот с угловым элементом.

Размеры двигателя уменьшают для уменьшения веса, и ограничения, связанные с размещением компонентов, становятся более ограниченными, размещение проточных каналов для смазочной системы 70 в ограничениях двигателя может стать более сложным. Кроме того, потери в системе 70, такие как потери давления, могут произойти из-за формы и конструкции каналов в системе 70, когда они содержат резкие повороты. В настоящем изобретении предложен двигатель 20 с уменьшенными потерями, при этом соответствующий соображениям размещения компонентов, и предлагающий каналы со сложными формами и конструкцией.

На Фиг. 2 показан традиционный смазочный контур 100 в блоке цилиндра двигателя внутреннего сгорания, такого как двигатель 20. Смазочный контур 100 содержит различные прямые каналы с постоянным диаметром, а соединения между каналами образуют угол, такой как изгиб под прямым углом.

В одном из примеров блок 102 - это литой блок, созданный способом литья под высоким давлением. Каналы смазочного контура 100 - это прямые каналы, направляющие смазочный материал через блок 102. Каналы в контуре 100 могут быть созданы с использованием технологии с оформляющими шпильками в форме или оснастке при формировании блока 102. Оформляющая шпилька (сердечника) может быть использована во время литья или штамповки для обеспечения дополнительного охлаждения, более точных допусков формируемой детали и т.д. Оформляющая шпилька создает пустоту в формируемой детали. Оформляющая шпилька - это прямой элемент с уклоном для снятия детали со шпильки. Оформляющая шпилька может быть использована для создания масляного канала в сформированной детали, поскольку шпилька уже создает пустоту. Канал, созданный оформляющей шпилькой, может быть подвергнут машинной обработке после формирования детали для очистки канала, добавления дополнительных каналов или проточных соединений и т.д.

В других случаях каналы контура 100 могут быть созданы посредством машинной обработки, например, сверлением, каналы в контуре 100 после создания или отливки блока 102. Машинная обработка содержит использование сверла или другого аналогичного инструмента, которое приводит к созданию прямого канала. Машинная обработка также приводит к одинаковому постоянному диаметру или пошаговому изменению диаметра. Машинная обработка может ограничить места каналов, поскольку в блоке могут быть ограничены места, где сверло или инструмент входит в блок или проходит через различные области блока. Машинная обработка также может иметь ограниченную глубину сверления или машинной обработки на основе длины сверла или инструмента, и проблемы могут возникнуть с каналами, не выровненными соответствующим образом, если сверление блока происходит с противоположных сторон для встречи в центральной области, чтобы получить канал.

Обе из этих технологий приводят к прямой или прямолинейной форме для создания смазочных каналов в контуре 100. Эти способы не позволяют создать изогнутый канал. Эти способы также приводят к добавочным заглушкам труб и заглушкам по краям прямых масляных каналов для уплотнения канала, поворота и т.д., которые приводят к дополнительным производственным этапам и повышенной возможности утечки. Несмотря на то, что настоящий пример раскрыт как блок двигателя или картера двигателя, головка цилиндра также использует те же самые традиционные технологии формирования и имеет аналогичные ограничения.

Технология с оформляющими шпильками часто используется для конструкций двигателей с ограниченным пространством установки компонентов. Твердеющие стержни должны быть очень прочными, чтобы выдержать высокое давление в производственном процессе или литье под высоким давлением, и требуют большего поперечного сечения, что усложняет размещение компонентов. Уклоны на оформляющих шпильках зависят от длины оформляющих шпилек, и это приводит к большему, чем требуется, уплотнению у краев масляного контура 100. Традиционные производственные технологии для контуров смазочного масла - прямолинейные и не могут быть изогнуты для деталей, отлитых методом литья под высоким давлением, и для композитных деталей. Эти каналы также прямые из-за процесса литья.

Оформляющая шпилька может быть удалена из отливки в том же самом направлении, что и движение вдавливающего штампа, или в другом направлении, например, под углом относительно вдавливающего штампу. Процесс может использовать одну или более оформляющих шпилек для процесса. В одном из примеров оформляющая шпилька может быть приблизительно 100 см длиной, с основным диаметром приблизительно 10 мм и диаметром в края приблизительно 7 мм. Дополнительная длина может понадобиться для оформляющей шпильки из-за движения во время процесса литья, и для раскрываемой шпильки может быть приблизительно 3-5 мм. В других примерах оформляющие шпильки могут иметь другие размеры, в зависимости от места и размера канала, и могут иметь диаметр 5 мм при длине 100 мм. Канал, созданный оформляющей шпилькой, имеет допуск приблизительно +/- 1 мм. Любая оформляющая шпилька, используемая в процессе литья, должна иметь угол конусности, чтобы обеспечить возможность извлечения шпильки после отверждения детали. Процесс и система согласно настоящему раскрытию устраняет конусность, связанную с получаемыми каналами, поскольку отсутствует шпилька, которую нужно удалять. Кроме того, настоящее изобретение устраняет необходимость больших допусков, используемых для компенсации движения шпильки, например, когда длинная шпилька имеет малый диаметр, поскольку отлитый методом многослойного литья алюминиевый наполнитель, используется в качестве прочной конструкции во время процесса литья для устранения и/или уменьшения движения сердечника.

На Фиг. 2 показаны прямые секции канала 108, пошаговые изменения 110 диаметра, повороты 112 с острым углом с угловыми элементами и соединения 114, образованные угловыми пересечениями каналов. Эти отличительные признаки обеспечивают ограниченную компоновку и/или увеличенные потери потока. Края 116 каналов выходят на внешнюю поверхность блока 102 и поэтому должны быть закрыты крышкой или заглушкой, чтобы жидкость не покидала смазочного контура во время использования.

Смазочный контур 150, сформированный вставкой 100, имеет главный смазочный канал 152, который получает отфильтрованную жидкость от насоса через канал 154. Жидкость в главном смазочном канале 152 проходит через каналы 156 для смазывания главных подшипников коленчатого вала. Жидкость в главном канале 152 также может проходить через соединение 158 во вторичный канал 160 и в каналы 162, которые обеспечивают смазывание поршневых колец под давлением. Соединение 158 может быть оснащено электромагнитом или другим элементом для управления потоком жидкости под давлением к поршневым кольцам.

Главный канал 152 имеет отверстие 164, в которое может быть установлен электромагнит или другой аналогичный элемент, который позволяет потоку жидкости возвращаться в насос, тем самым обеспечивая управления высокого объема / низкого объема для системы.

Канал 166 соединен с главным каналом 152 и подает жидкость под давлением к головке цилиндра, и, в частности, управляет изменением фаз газораспределения, например, управляет синхронизацией кулачка и т.д.

Другой канал 168 получает жидкость из главного канала 152. Канал 170 соединен с каналом 168 и подает жидкость под давлением в головку цилиндра и, в частности, для смазывания подшипников распределительного вала. Натяжитель 172 цепи также присоединен с возможностью гидравлического сообщения с каналом 168 и работает для смазывания цепи ГРМ для двигателя. Питатель 174 смазочного материала также соединен с каналом 168 и обеспечивает подачу смазочного материала в турбонагнетатель.

На Фиг. 3 показана вставка 200 для контура смазочного масла в соответствии с вариантом осуществления изобретения. Блок 202 показан пунктиром для справочных целей. Вставка 200 может быть использована с головкой цилиндра способом, аналогичным способу, раскрытому ниже для блока. Вставка согласно настоящему изобретению может также быть использована для создания смазочных каналов или контуров в различных компонентах, в том числе в блоках цилиндров, головках блоков цилиндров, трансмиссиях, генераторах, коленчатых валах, соединительных штоках или других компонентах, которые требуют использования внутренних смазочных каналов, таких как машинное оборудование с подшипниками, смазываемыми смазочным материалом, подаваемым под давлением. Смазочные каналы могут быть созданы со сложными формами и конструкциями, как указано в настоящем документе, и сформированы во время отливки компонента, штамповки и т.д. в готовом виде, не требующем дальнейшей машинной или иной обработки.

Блок 202 может быть сформирован из металла, например, алюминия или алюминиевого сплава в процессе литья под высоким давлением. В других случаях блок 202 может быть сформирован из пластика, нейлона или композитного материала для создания «композитного» блока. Композитный материал может содержать до 50% углепластика, при этом в качестве смолы может быть использована эфирная или полиэфирная смола. В других примерах другие волокна, частицы или материалы могут быть использованы вместе со смолой. Композитный материал может иметь однородный состав или может быть изготовлен с неоднородным составом.

Блок 202 показан для использования с рядным 3-цилиндровым двигателем, хотя также рассмотрены и другие конфигурации. Блок 202 сформирован как неотъемлемая завершенная деталь, требующая минимальной последующей обработки, такой как машинная обработка, в частности, для смазочных каналов, например, в процессе литья или штамповки с получением формы, близкой к заданной, или готовой формы.

Смазочный контур обеспечен в блоке вставкой 200. Для целей сравнения блок, показанный на Фиг. 2 и 3, по существу, идентичен, за исключением смазочных контуров. Смазочные контуры, показанные на Фиг. 2 и 3, подают смазочный материал или масло под давлением в те же самые отверстия или конечные точки для дополнительного сравнения отличий в конструкции.

Смазочный контур 250, сформированный вставкой 100, имеет главный смазочный канал 252, который получает отфильтрованную жидкость от насоса через канал 254. Жидкость в главном смазочном канале 252 проходит через каналы 256 для смазывания главных подшипников коленчатого вала. Жидкость в главном канале 252 также может проходить через соединение 258 во вторичный канал 260 и в каналы 262, которые обеспечивают смазывание поршневых колец под давлением. Соединение 258 может быть оснащено электромагнитом или другим элементом для управления потоком жидкости под давлением к поршневым кольцам.

Главный канал 252 имеет отверстие 264, в которое может быть установлен электромагнитный клапан или другой аналогичный элемент, который позволяет потоку жидкости возвращаться в насос, тем самым обеспечивая управления высокого объема / низкого объема для системы.

Канал 266 соединен с главным каналом 252 и подает жидкость под давлением к головке цилиндра, и, в частности, управляет изменением фаз газораспределения, например, управляет синхронизацией кулачка и т.д.

Другой канал 268 получает жидкость из главного канала 252. Канал 270 соединен с каналом 268 и подает жидкость под давлением в головку цилиндра и, в частности, для смазывания подшипников распределительного вала. Натяжитель 272 цепи соединен с возможностью гидравлического сообщения с каналом 168 и работает для смазывания цепи ГРМ для двигателя. Питатель смазочного материала также соединен с каналом 268 и обеспечивает подачу смазочного материала в турбонагнетатель.

Следует отметить, что вставка предложена с формами, минимизирующими нарушения потока. Например, жидкостные соединения предложены в Y-образной форме, такие как соединение 280. Проточные каналы могут иметь непрерывно сужающееся или непрерывно расширяющееся поперечное сечение, например, канал 254. Различные повороты созданы с использованием плавной изогнутой конструкции, такие как изгибы 282. Изгибы 282 могут образовывать изгиб под углом не более 90 градусов и могут иметь радиус кривизны в несколько раз превышающий диаметр канала. Вставка может иметь незначительные искривления или изгибы для лучшей компоновки каналов в рамках ограничений компонента, например, блока, например, в областях 284.

Кроме того, несмотря на то, что вставка 200 показана с сечениями в форме окружности, подразумевается возможность использования и других сечений, в том числе в форме эллипса, овала, шестигранника, восьмигранника, формы, содержащие выпуклые и вогнутые области, например, в форме фасолины, и другие правильные и неправильные формы. Форма поперечного сечения вставки 200 может быть одинаковой по всей вставке или варьироваться в различных местах в пределах вставки. Кроме того, формы поперечных сечений в пределах вставки имеют эффективный диаметр или площадь поперечного сечения, которая может увеличиваться или уменьшаться в различных областях вставки, например, в виде конической расходящейся или сходящейся секции. Изменение площадей поперечного сечения может быть предложено в виде плавного, непрерывного изменения, без пошагового изменения или перерывов, чтобы уменьшить потери потока в жидкостном контуре.

Кроме того, следует отметить, что использование вставки 200 избавляет от необходимости использование заглушек или пробок, присутствующих в традиционной системе, показанной на Фиг. 2. Это улучшает целостность системы посредством уменьшения количества участков, на которых возможна утечка. Также это увеличивает технологичность, поскольку происходит снижение количества этапов и процесс для формирования готового компонента, такого как готовый блок двигателя.

На Фиг. 4 показан частичный вид в разрезе вставки 200 в соответствии с вариантом осуществления изобретения. Вставка сформирована из материала 290 выплавляемого сердечника, заключенного в металлическую оболочку 292. Материал выплавляемого сердечника

На Фиг. 5 показан вид в разрезе блока 202 и каналы, образованные вставкой 200. Впускной канал 254 обеспечивает поток жидкости в главный канал 252 и затем в проточный канал 256, направляющий смазочный материал к главному подшипнику коленчатого вала. Канал 262 для смазывания поршневого кольца также показан в разрезе. В соответствии с Фиг., каналы 252, 254, 256 имеют различные изгибы и сложные формы, и секции каналов сформированы в виде конструкции с плавно меняющимся поперечным сечением.

Металлическая оболочка 292 выстилает каждый канал после удаления материала выплавляемого сердечника, таким образом, что проточные каналы имеют металлическую стенку или металлическое покрытие, расположенное между открытой пустотой, созданной самим каналом, и конструкцией внешнего элемента 202. В качестве металла покрытия может быть использован алюминий или алюминиевый сплав.

Металлическая оболочка 292 может действовать в качестве теплопроводящего канала, и может также способствовать удержанию жидкости внутри компонента. Например, металлическая оболочка 292 может предотвращать затекание или попадание смазочного материала в окружающий материал блока, и может также препятствовать поступлению каких-либо жидкостей в блоке в каналы и смешиванию этих жидкостей со смазочным материалом. Это может стать предметом особой важности, когда блок сформирован из пористого материала, такого как композитный материал или композитный материал, армированный волокнами.

Каналы, образованные для смазочного контура, показаны пунктирными линиями для целей сравнения. Как указано на Фиг., каналы 152, 154, 156 - это линейные или прямые каналы, и имеют сечения с постоянным диаметром. Каналы 152, 154, 156 образованы с использованием процессов линии прямой видимости, таких как машинная обработка, и поэтому их местоположение в блоке ограничено.

На Фиг. 6 показана блок-схема процесса или способа 300 для формирования компонента со смазочным контуром с использованием вставки, в котором каналы в смазочном контуре предложены в качестве каналов с готовой формой, когда компонент сформирован. Процесс раскрыт для блока двигателя, такого как блок 202, со смазочным контуром 250, образованным вставкой 200; однако процесс может быть осуществлен с другими компонентам со смазочными каналами и контурами внутреннего формирования. Различные варианты осуществления способа 300 могут содержать большее или меньшее количество шагов, и эти шаги могут быть осуществлены в другой последовательности по сравнению с показанной.

На шаге 302 вставка 200 выплавляемого сердечника сформирована перед использованием посредством оснастки, чтобы получить компонент. Для создания вставки материал 290 выплавляемого сердечника сформирован с требуемой формой и размером, например, процесс литья или штамповки с материалом выплавляемого сердечника в формах отрицательного пространства каналов. Материал 290 выплавляемого сердечника может быть сформирован как один интегральный компонент или может быть сформирован как множество компонентов или подгрупп, соединяемых вместе в дальнейшем, например, с использованием адгезива, растворимого в воде. Использование множества подгрупп может обеспечить получение более сложной общей формы вставки 200. Материал выплавляемого сердечника может быть сформирован в требуемую форму, подходящую для процесса литья или штамповки. В других примерах материал выплавляемого сердечника может быть сформирован в требуемую форму с использованием технологий трехмерной печати.

На шаге 304 оболочка 292 затем сформирована вокруг выплавляемого сердечника 290. В одном из примеров процесс литья под давлением использован для формирования оболочки 292, при этом сохраняя целостность сердечника 290. Форма или оснастка может быть использована с формой вставки 200. Сердечник 290 или соединенные подгруппы сердечников расположены в форме, а оболочка 292 отлита или иным образом сформирована вокруг сердечника 290. Оболочка 292 может быть создана с использованием процесса литья под низким давлением, впрыскивая расплавленный металл или другой материал в форму. Расплавленный металл может быть подан под низким давлением 2-10 фунтов на кв. дюйм, 2-5 фунтов на кв. дюйм, без давления, или с использованием другого аналогичного интервала давления. Материалом, используемым для формирования оболочки 292, может быть алюминий или алюминиевый сплав, и, если внешний элемент или блок 202 изготовлен из металлического материала, может быть тем же самым металлом или металлическим сплавом, который использован для отливки компонента. Посредством подачи расплавленного металла под низким давлением, выплавляемая вставка 290 удержана в оболочке 292. Посредством отливки оболочки 292 в виде единого компонента вокруг выплавляемых сердечников 290 оболочка 292 не имеет точек концентрации напряжений или других слабых мест, которые были бы созданы в ходе производственного процесса, и оболочка 292 сохраняет целостность в дальнейшем во время формирования компонента 202. После охлаждения оболочки 292 вставка 200 удалена из оснастки.

Другие традиционные решения существуют для вставок выплавляемого сердечника и содержат сварку или соединение металлических трубок вместе другим способом, с металлическими трубками, заполненными материалом выплавляемого сердечника. Технологии для соединения, например, сварка, создают точки концентрации напряжений во вставке, таким образом, что металлическая оболочка вставки не может сохранять целостность в процессе формирования компонента, и материал компонента может разрушить стенки металлической трубки и попасть внутрь, по меньшей мере частично, заблокировав проточный канал. Кроме того, формы и конструкции, которые могут быть получены с использованием металлически трубок, ограничены, поскольку они имеют круглое сечение и фиксированный диаметр. Кроме того, формирование вставок с использованием трубок является трудоемким и занимает много времени, поскольку необходимо произвести нарезку трубок, сгибание трубок или другим способом придать им требуемые формы, а затем сварить вместе.

На шаге 306 вставка 200 выплавляемого сердечника расположена в оснастке или форме для формирования компонента, такого как блок 202. Вставки 200 могут иметь различные отличительные признаки для выравнивания местоположения, которые взаимодействуют со штампами оснастки для расположения и выравнивания вставок в оснастке. Другие дополнительные вставки также могут быть предложены и установлены в оснастке, например, вставки выплавляемого сердечника для формирования каналов рубашки охлаждения, конструкционных вставок для перегородок и т.д. Другие вставки могут быть сформированы лишь из одного материала выплавляемого сердечника, или могут иметь материал выплавляемого сердечника, заключенный в металлическую оболочку в соответствии с раскрытием в настоящем документе.

На шаге 308 компонент сформирован в оснастке и вокруг вставки 200. Компонент может быть сформирован из металла, металлического сплава, нейлона, композита, композита, армированного волокном, или другого материала. Аналогичным образом компонент может быть создан с использованием разнообразных технологий, в том числе литье в песочные формы, литье под низким давлением, литье под высоким давлением, литье с использованием полупостоянных форм, литье под давлением путем впрыска и т.д. Оснастка предложена в соответствии с производственной технологией для компонента и может содержать различные формы, штампы, ползуны, неподвижные части формы и подвижные части формы, которые использованы вместе для создания формообразующей полости с поверхностями, форма которых позволяет получить различные отличительные признаки компонента. В одном из примеров компонент или блок 202 сформирован с использованием процесса литья под высоким давлением посредством впрыска расплавленного металла в оснастку. Расплавленным металлом может быть алюминий, алюминиевый сплав или другой подходящий материал. Расплавленный металл поступает под высоким давлением, т.е. 20000 фунтов на кв. дюйм, для создания компонента двигателя. Расплавленный металл может быть подан под давлением больше или меньше 20000 фунтов на кв. дюйм, например, в интервале 15000-30000 фунтов на кв. дюйм, и может быть основан на металле или металлическом сплаве, полости формы и других соображений. Оболочка 292 вставки 200 выплавляемого сердечника может быть частично расплавлена для соединения с впрыскиваемым металлом и интеграции с внешним элементом 202. Литейная корка и оболочка образуют стенки смазочного контура 250 в блоке 202. Расплавленный металл проходит вокруг металлической оболочки 292 вставки и образует литейную корку с металлической оболочкой. Литейная корка обеспечивает улучшенный жидкостный барьер без пустот или других дефектов. Металлическая обшивка защищает материал выплавляемого сердечника во время процесса литья, таким образом, что материал процесса литья остается в компоненте. Конструкция вставки 200 позволяет материалу выплавляемого сердечника иметь малые размеры и отличительные признаки, остающиеся неизменными во время процесса литья, и которые бы в противном случае были бы разрушены или недостижимы в традиционном процессе литья под высоким давлением с использованием выплавляемого сердечника. Расплавленный металл охлаждается для получения компонента 202.

В другом примере компонент или блок 202 получен с использованием процесса литья под давлением с впрыском расплава посредством впрыска композитной смеси или материала в оснастку. Композитный материал обтекает вокруг и образует взаимодействие и/или связь с оболочкой 292 вставки 200. Во время процесса литья компонент может отвердеть сам за счет температуры или для отверждения композитного материала может быть использован автоклав и т.п. Процессом отливки может быть литье под давлением с отверждением во время производства.

Благодаря оболочке 292 выплавляемый сердечник 290 остается неизменным для дальнейшей обработки, чтобы получить каналы в смазочном контуре 250. Оболочка 292 позволяет получить каналы меньших размеров и использовать отличительные признаки поверхности, которые бы в противном случае были бы недостижимы с использованием процесса формования под высоким давлением, поскольку материал выплавляемого ядра не сохранил бы свою форму в таком процессе. Например, вставка 200 выплавляемого сердечника может обеспечить каналы или отличительные признаки в смазочном контуре 250 порядка нескольких миллиметров, с каналами, размер которых меньше 10 мм, 5 мм или 2 мм, и отличительные признаки поверхности порядка 1 мм. Традиционное литье с использованием выплавляемого материала или песка неспособно создать отличительные признаки или каналы с такими размерами для процесса формования под высоким давлением, поскольку материал выплавляемого сердечника может быть разрушен.

В завершении шага 308 компонент удален из оснастки в качестве незавершенного компонента или заготовки.

На шаге 310 незавершенный компонент или заготовка подвергнута дальнейшей обработке для удаления материала 290 выплавляемого сердечника из заготовки. Материал 290 выплавляемого сердечника вставки 200 остается в компоненте на протяжении процесса формования в оснастке, и его необходимо удалить. В одном из примеров выплавляемый сердечник 290 удален, чтобы получить каналы в контуре 250. Выплавляемый сердечник 290 может быть удален с использованием жидкости под давлением, такой как струя воды высокого давления. В других примерах выплавляемый сердечник 290 может быть удален с использованием других технологий, известных в области техники. Выплавляемый сердечник 290 назван так в настоящем изобретении на основе способности удаления сердечника в последующем литье под давлением или процессе отливки в формы. Выплавляемый сердечник в настоящем изобретении остается неизменным во время литья под давлением или литья в формы в связи с тем, что он окружен и защищен оболочкой 292.

На шаге 312 также может быть выполнена другая последующая машинная обработка или производственные этапы. Например, минимальная машинная обработка может быть выполнена для смазочного контура 250 для электромагнитных средств управления или аналогичных отличительных признаков. Кроме того, может быть выполнена машинная обработка или окончательная обработка других компонентов, например, шлифовка стыковочной поверхности блока 202 двигателя. Дополнительные каналы или отверстия могут быть созданы в процессе дополнительной окончательной обработки или машинной обработки после отливки в некоторых вариантах осуществления изобретения.

После последующей обработки компонента 202 двигатель 20 может быть собран посредством соединения головки цилиндра с блоком, и двигатель 20 может быть установлен в автомобиль.

Каналы для смазочного контура 250 могут быть сформированы в компоненте 202 посредством одной или более вставок, в том числе вставок выплавляемого сердечника, во время производственного процесса, как раскрыто выше со ссылкой на Фиг. 3-6. Вставка 200 показана в качестве вставки для создания проточных каналов в смазочном контуре 250. Вставка 200 сформировала перед использованием посредством оснастки, чтобы получить компонент. Вставка 200 содержит область 290 выплавляемого сердечника. Выплавляемый сердечник 290 может быть солевым сердечником, песочным сердечником, стеклянным сердечником, сердечником из пеноматериала или другим выплавляемым материалом в зависимости от ситуации. Оболочка 292 окружает или содержит в себе выплавляемый сердечник 290, таким образом, что она охватывает по меньшей мере часть внешней поверхности выплавляемого сердечника 290. Оболочка 292 может быть образована из металла, в том числе из алюминия или алюминиевого сплава. Сердечник 290 в целом предложен в требуемой форме и размере части проточного канала или, по существу, канала целиком. В показанном примере выплавляемый сердечник 290 образует форму проточного канала для смазочного контура в блоке 202.

Смазочный контур 250 сформирован в компоненте или блоке 202. Смазочный контур сформирован посредством ряда соединенных друг с другом проточных каналов, направляющих смазочный материал под давлением в различные области компонента для смазывания и/или регулирования теплового режима. Смазочный контур 250 образован вставкой 200. Материал 290 выплавляемого сердечника окружен или заключен в тонкостенную металлическую оболочку 292. Материал 290 выплавляемого сердечника может быть предложен с различными изогнутыми формами и конструкциями, и плавными изменениями площади поперечного сечения и направления, чтобы обеспечить уменьшенные потери потока. Тонкостенная металлическая оболочка 292 может быть толщиной порядка нескольких миллиметров. Оболочка 292 остается в компоненте 202 после удаления материала 290 выплавляемого сердечника, таким образом, что оболочка 292 выстилает каналы смазочного контура 250.

Оболочка 292 предложена в качестве барьера между смазочным материалом в контуре 260 и материалом компонента 202, и предотвращает попадание смазочного материала в материал компонента 202, а также попадание жидкостей, находящихся в компоненте 202, например, хладагент или вода, в смазочный контур 250 и смешивание со смазочным материалом. Компонент, изготовленный из композитного материала, например, углепластика, обладает некоторой степенью пористости из-за наличия волокон, а также пустотами или дефектами, образованными в процессе литья. Таким образом, оболочка 292 действует в качестве подкладки, предотвращающей утечку или поступление жидкости в компонент 202, и наоборот.

Оболочка 292 также действует в целях улучшения теплопередачи между компонентом 202 и жидкостями в смазочном контуре 250. Компонент, изготовленный из композитного материала, например, углепластика, обладает гораздо меньшей теплопроводностью по сравнению с металлической оболочкой. Таким образом, оболочка 292 действует в качестве теплопроводящего канала и улучшает теплопередачу к смазочному материалу для более эффективной тепловой стабилизации или охлаждения компонента 202 во время работы. В дальнейшем примере внешняя оболочка 292 может быть предложена с различными отличительными признаками поверхности на внешней стенке, вступающей в соприкосновение с жидкостью, или на внутренней стенке, вступающей в соприкосновение с компонентом 202, чтобы улучшить теплопередачу посредством увеличения площади поверхности и/или создания требуемых схем потока, например, ребра, отличительные признаки для создания завихрения, различные неровности поверхности и т.д.

Различные варианты осуществления настоящего изобретения связаны неограничивающими преимуществами. Например, компактный смазочный контур может быть использован для уменьшения компоновочного пространства, требуемого для достижения требований потока. Предложен смазочный контур с уникальным расположением каналов, обладающий способностью плотно прилегать к функциональным отличительным признакам, которые бы в противном случае ограничили размещение. Предложена вставка с замкнутой полой алюминиевой оболочкой, которая действует в качестве транспорта для смазочного материала. Вставка содержит материал выплавляемого сердечника во время формирования компонента. Эта оболочка может содержать множество изгибов и пересечений, позволяющих обеспечить сложные маршруты смазочных каналов. В двигателе внутреннего сгорания блок цилиндров или головка цилиндра имеет приоритет относительно подсистем, требующих масло под высоким давлением для поддержания функционирования. Вставка согласно настоящему раскрытию обеспечивает компактный и оптимизированный смазочный контур, позволяющий использовать более тонкие или меньшие проточные каналы по сравнению с традиционными проточными каналами, и использовать меньшее количество этапов машинной обработки. Вставка, определяющая масляный контур, обеспечивает плотную компоновку для расположения вокруг отличительных признаков. Кроме того, вставка обеспечивает использование сложных форм и конструкций, таких как каналы, имеющие изогнутую форму, и множество плавных пересечений или соединений во время процесса формирования компонента, тем самым минимизируя количество дополнительных этапов машинной обработки. Смазочный контур может быть сформирован как для размещения в ограниченном компоновочном пространстве, так и для уменьшения перепадов давления и улучшения характеристик потока благодаря плавным формам. Поэтому смазочный контур может иметь повышенную эффективность потока, приводящую к повышенной эффективности насоса и общей экономии топлива.

Выше раскрыты примерные варианты осуществления изобретения, но они не раскрывают все возможные формы настоящего изобретения. Скорее, словесные формулировки, используемые в спецификации - это формулировки описательные, а не ограничивающее, и следует понимать, что различные изменения могут быть внесены без отклонения от сущности и объема настоящего изобретения. Кроме того, отличительные признаки различных вариантов осуществления изобретения могут быть объединены, чтобы получить дальнейшие варианты осуществления изобретения.

Реферат

Изобретение может быть использовано при изготовлении смазочной системы в двигателе внутреннего сгорания. Способ формирования работающего под давлением смазочного контура в компоненте двигателя заключается в том, что придают форму материалу выплавляемого сердечника для формирования внутреннего работающего под давлением смазочного контура посредством формирования трех секций. Каждая секция имеет плавную конусообразную форму с непрерывно изменяющимся эффективным диаметром без ступенчатой неоднородности для формирования соответствующего канала в смазочном контуре. По меньшей мере одной из секций придают изогнутую форму с радиусом кривизны, более чем в два раза превышающем наибольший диаметр указанной секции. Осуществляют соединения трех секций друг с другом с помощью Y-образного соединения. Формируют вставку выплавляемого сердечника в первой оснастке посредством заключения указанных трех секций и Y-образного соединения материала выплавляемого сердечника в непрерывной металлической оболочке. Располагают вставку выплавляемого сердечника во второй оснастке. Формируют заготовку компонента посредством подачи материала во вторую оснастку для формирования корпуса, окружающего вставку выплавляемого сердечника. Удаляют материал выплавляемого сердечника из заготовки с оставлением оболочки для создания проточных каналов в смазочном контуре компонента. Шаги формирования вставки выплавляемого сердечника, расположения вставки выплавляемого сердечника, формирования заготовки компонента и удаления материала выплавляемого сердечника выполняют последовательно. Раскрыт вариант способа формирования работающего под давлением смазочного контура в компоненте двигателя. Технический результат заключается в создании смазочного контура с уменьшенными потерями потока. 2 н. и 12 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ литья, в частности, головки блока цилиндров двигателя

Патенты аналоги

Способ литья, в частности, головки блока цилиндров двигателя

Комментарии