Чугунная отливка, способ производства чугунной отливки и оборудование для производства чугунной отливки - RU2710612C2

Код документа: RU2710612C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к 5 чугунной отливке, способу производства чугунной отливки и оборудованию для производства чугунной отливки.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве технологий для придания поверхностям металлических изделий 10 коррозионной стойкости, износостойкости, термостойкости и т.п. существовали обработки покрытием или эмалевые обработки. Более того, при выполнении обработок покрытием или эмалевых обработок на поверхности чугунной отливки существует проблема, при которой наличие графита и свободного цементита на поверхности отливки оказывает неблагоприятное воздействие на эти обработки, и для решения этой проблемы в прошлом были разработаны технологии или проведены исследования.

[0003] Патентный документ 1 раскрывает очистку и активацию поверхности стального изделия с последующим добавлением катализатора, который способствует протеканию реакции окисления-восстановления для выполнения покрытия.

[0004] Патентный документ 2 раскрывает присоединение тонкого покрытия из чистого железа на поверхностную часть литейной формы, которая находится в контакте с отливкой, разливку расплавленного чугуна с шаровидным графитом в литейную форму, растворение тонкого покрытия из чистого железа на поверхности отливки, формирование поверхностного слоя, который препятствует образованию графита на поверхности отливки, и выполнение цинкования.

[0005] Патентный документ 3 раскрывает применение ультразвуковой вибрации в состоянии, когда чугунный материал погружен в раствор для нанесения покрытия, очистку поверхности чугунного материала, разрушение и растворение в растворе для нанесения покрытия графита, присутствующего на этой поверхности, и последующее формирование покрывающей пленки, которая содержит графит в 5 состоянии, в котором он был диспергирован на этой поверхности.

[0006] В непатентном документе 1 раскрыто, что монооксид углерода и диоксид углерода, образовавшиеся в процессе окисления графита вблизи поверхностей отливки при эмалевом покрытии для чугуна, вызывают дефекты в виде пузырьков.

[0007] Непатентный документ 2 раскрывает, что металлические структуры, в которых возникают дефекты, были постепенно охлаждены, с обеспечением увеличения графита, и такие структуры, которые, напротив, были подвергнуты закалке для предотвращения роста графита. Этот документ раскрывает, что эффективнее выполнять дегазационную термообработку перед эмалевой обработкой для улучшения этих структур.

[0008] Непатентный документ 3 раскрывает, что многие дефекты возникают в областях крупных графитных структур, областях, где произошла кристаллизация ледебурита, и областях, где после распада цементита из-за повышения температуры во время эмалевой обработки произошла кристаллизация отпущенного углерода. Для улучшения этого документ раскрывает, что дефекты в виде пузырьков могут быть значительно подавлены посредством предотвращения укрупнения графита, например, при медленной карбонизации, увеличения содержания фосфора для предотвращения кристаллизации ледебурита, подавления распада цементита во время эмалевой обработки и дополнительного выполнения дегазационной термообработки перед эмалевой обработкой для отливки, в отношении которой были выполнены данные меры.

[0009] Патентные документы 4 и 5 раскрывают, в производстве эмалированного чугуна, что существует меньше дефектов в виде пузырьков для чугуна с безграфитовым слоем, образованным в структуре чугунной поверхности, а также для чугуна с пластинчатым графитом с низким содержанием 5 углерода и высоким содержанием кремния, и что возникновение дефектов в виде пузырьков может быть уменьшено при добавлении титана даже при высоком содержании углерода и низком содержании кремния.

[0010] Из приведенного выше описания также очевидно, что графит и свободный цементит вблизи поверхности отливки оказывают неблагоприятное воздействие на обработки покрытием или эмалевые обработки на поверхности чугунной отливки. Кроме того, способы устранения неблагоприятного воздействия от графита и свободного цементита включают: химическую, физическую или термическую обработку отливки для удаления графита и т.п.; формирование пленки, которая не содержит графита вблизи поверхности отливки после литья; разливку расплава в состоянии, в котором тонкое покрытие из чистого железа прикрепляется к поверхности литейной формы, находящейся в контакте с расплавом, и формирование безграфитового слоя вблизи поверхности отливки; или регулирование химического состава поверхности отливки и добавление легирующего элемента для формирования безграфитового слоя вблизи поверхности отливки.

[0011] Для каждого из способов химической, физической или термической обработки отливки для удаления графита и т.п. необходимы этапы удаления графита и т.п. вблизи поверхности отливки после литья. Дополнительно, условия обработки должны быть тщательно заданы в соответствии с каждым чугунным изделием. По этой причине, падает производительность, и увеличиваются производственные затраты. В отношении способа формирования пленки, которая не содержит графита вблизи поверхности отливки после литья, графит, который присутствует на поверхности чугунного материала непосредственно под пленкой, не будет удален и все еще будет присутствовать. По этой причине, адгезия между графитом и покрывающей пленкой ухудшается, от этого участка возникает коррозия, и существует риск того, что покрывающая пленка вблизи него будет вспучиваться или отслаиваться.

[0012] В отношении способа разливки расплава в состоянии, в котором тонкое покрытие из чистого железа прикрепляется к поверхности литейной формы, находящейся в контакте с расплавом, и формирования безграфитового слоя вблизи поверхности отливки, становится необходимой операция формования тонкого покрытия заранее в соответствии с формой отливки и последующего прикрепления покрытия к поверхности литейной формы. По этой причине, применяемые формы ограничены очень простыми формами. Кроме того, из-за такой работы как дополнительное прикрепление тонких покрытий возникает проблема падения производительности. Способ регулирования химического состава поверхности отливки и добавление легирующего элемента для формирования безграфитового слоя вблизи поверхности отливки будут ограничивать применяемость изделия, таким образом, в зависимости от необходимых характеристик, применение этого способа будет невозможно.

[0013] Кроме того, в способе формования в литейной форме, в котором расплав разливают в литейную форму, содержащую формовочный песок, который не содержит связующего агента, и внутреннее пространство литейной формы находится в состоянии вакуумирования, известна технология улучшения металлической структуры и механических свойств подлежащей изготовлению отливки посредством создания воздушного потока вблизи нее. Например, патентный документ 6 раскрывает способ литья, направленный на присоединение защитного элемента к защитной поверхности элемента первоначальной формы, заполнение внутренней или наружной части защитного элемента термостойким гранулированным материалом с обеспечением того, что термостойкий гранулированный материал имеет отрицательное давление, адсорбирование защитного элемента к стороне термостойкого гранулированного материала при извлечении элемента первоначальной формы для формирования полости и разливку расплава в эту полость, причем воздух вводят со стороны термостойкого гранулированного материала, когда поверхностный слой расплавленного металла начинает затвердевать после завершения разливки расплава.

[0014] Дополнительно, патентный документ 7 раскрывает способ литья, в котором расплав вводят под давлением в литейную форму, сформованную с использованием кремниевого песка в сухом состоянии, и после затвердевания введенного под давлением расплава, воздух протекает через кремниевый песок в сухом состоянии, окружая материал отливки, образовавшийся посредством затвердевания расплава, для охлаждения литого материала.

[0015] В отношении этих технологий, для литейной формы, находящейся в состоянии вакуумирования после разливки расплава, перенос тепла через воздух не выполняется надлежащим образом, и они подходят для решения проблемы, в которой скорость охлаждения литейной формы становится по существу медленнее по сравнению с другими способами формования. Эти технологии обладают эффектом увеличения скорости охлаждения посредством снятия состояния вакуумирования вблизи температуры 1200°C, которая является температурой затвердевания чугуна, и введения вместо этого атмосферного или сжатого воздуха. Однако задачей этих способов является предотвращение кристаллизации графита, и вместо этого кристаллизовать цементит. Способы не преследуют цели обезуглероживание вблизи поверхности отливки. Таким образом, свободный цементит, который оказывает неблагоприятное воздействие на обработки покрытием или эмалевые обработки, присутствует вблизи поверхности отливки, изготовленной такими способами, так что из описаний приведенных выше патентных документов 1 - 5 и непатентных документов 1 - 3 очевидно, что пленки хорошего качества не могут быть получены, даже если на поверхности таких отливок выполняют обработку покрытием или эмалевую обработку.

[0016] [Патентный документ 1] JP H8-170178 A

[5 Патентный документ 2] JP 2001-200350 A

[Патентный документ 3] JP 2004-143552 A

[Патентный документ 4] JP 2015-42774 A

[Патентный документ 5] JP 2015-42775 A

[Патентный документ 6] JP S58-224066 A

[Патентный документ 7] JP S63-10062 A

[Непатентный документ 1] Sakurai, Yasushi, Casting enamel, Journal of the

Ceramic Association, Vol. 67, No. 759, 1959

[Непатентный документ 2] Yonekura, Isao, Color enameling techniques for castiron

kitchenware, Iwate Industrial Research Institute: Research Report No. 10, 2003

[Непатентный документ 3] Yonekura, Isao & Saitoh, Hiroyuki, Influence of the

properties of base castings and surface treatment on the quality of colored enamel film, Iwate

Industrial Research Institute: Research Report No. 11, 2004

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Проблема, подлежащая решению в настоящем изобретении

[0017] По описанной выше причине, все технологии известного уровня техники имеют различные недостатки. Соответственно, настоящее изобретение выполнено с учетом проблем, описанных выше. Задачей настоящего изобретения является обеспечение чугунной отливки, способа производства чугунной отливки и оборудования для производства чугунной отливки, которые способны выполнить обработку покрытием или эмалевую обработку без дефектов на поверхности чугунной отливки независимо от ее характеристик, а также без снижения производительности и увеличения производственных затрат.

Средства для решения проблемы

[0018] Для решения вышеописанной проблемы 5 и выполнения задачи настоящее изобретение содержит: этап формования литейной формы посредством вакуумирования формовочного песка; этап разливки расплава в литейную форму; и этап вакуумирования внутреннего пространства литейной формы до тех пор, пока температура отливки, образованной расплавом, не упадет до точки фазового перехода A1 или ниже нее.

[0019] Дополнительно, в настоящем изобретении оборудование для производства чугунной отливки, которое выполнено с возможностью осуществления вакуумирования формовочного песка и разливки расплава в литейную форму, которая была сформована для производства чугунной отливки, содержит: по меньшей мере одну литейную форму; устройство подачи опоки, которое выполнено с возможностью перемещения литейной формы; по меньшей мере одно неподвижное отсасывающее устройство, которое выполнено с возможностью осуществления вакуумирования внутреннего пространства литейной формы, когда она остановлена; и по меньшей мере одно подвижное отсасывающее устройство, которое выполнено с возможностью перемещения при вакуумировании внутреннего пространства литейной формы вместо неподвижного отсасывающего устройства, когда литейная форма перемещается, и литейную форму многократно перемещают и останавливают с помощью устройства подачи опоки до тех пор, пока температура отливки внутри литейной формы после разливки расплава не упадет до точки фазового перехода A1 или ниже нее.

[0020] Дополнительно, в настоящем изобретении способ формования в литейной форме, в котором расплав разливают в литейную форму, сформованную посредством вакуумирования формовочного песка, осуществляют посредством поддержания вакуумирования внутри литейной формы до тех пор, пока температура отливки внутри отливки после разливки расплава не упадет до точки фазового перехода A1 или ниже нее.

[Обеспечиваемые изобретением технические результаты]

[0021] Согласно настоящему изобретению вблизи поверхности отливки возможно окисление графита, что оказывает неблагоприятное воздействие на обработку покрытием или эмалевую обработку, и предотвращение образования свободного цементита, таким образом обеспечивают возможность простого и недорогого устранения дефектов во время обработки покрытием или эмалевой обработки.

[0022] Дополнительно, согласно настоящему изобретению отсутствует необходимость регулирования химического состава отливки или добавления легирующего элемента, что обеспечивает применение независимо от толщины отливки, необходимого качества и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] На фиг. 1 показано схематическое изображение, показывающее конфигурацию оборудования для производства чугунной отливки согласно первому варианту осуществления.

На фиг. 2 показано схематическое изображение, показывающее состояние после перемещения подвижного отсасывающего устройства вслед за литейной формой, подаваемой устройством подачи опоки.

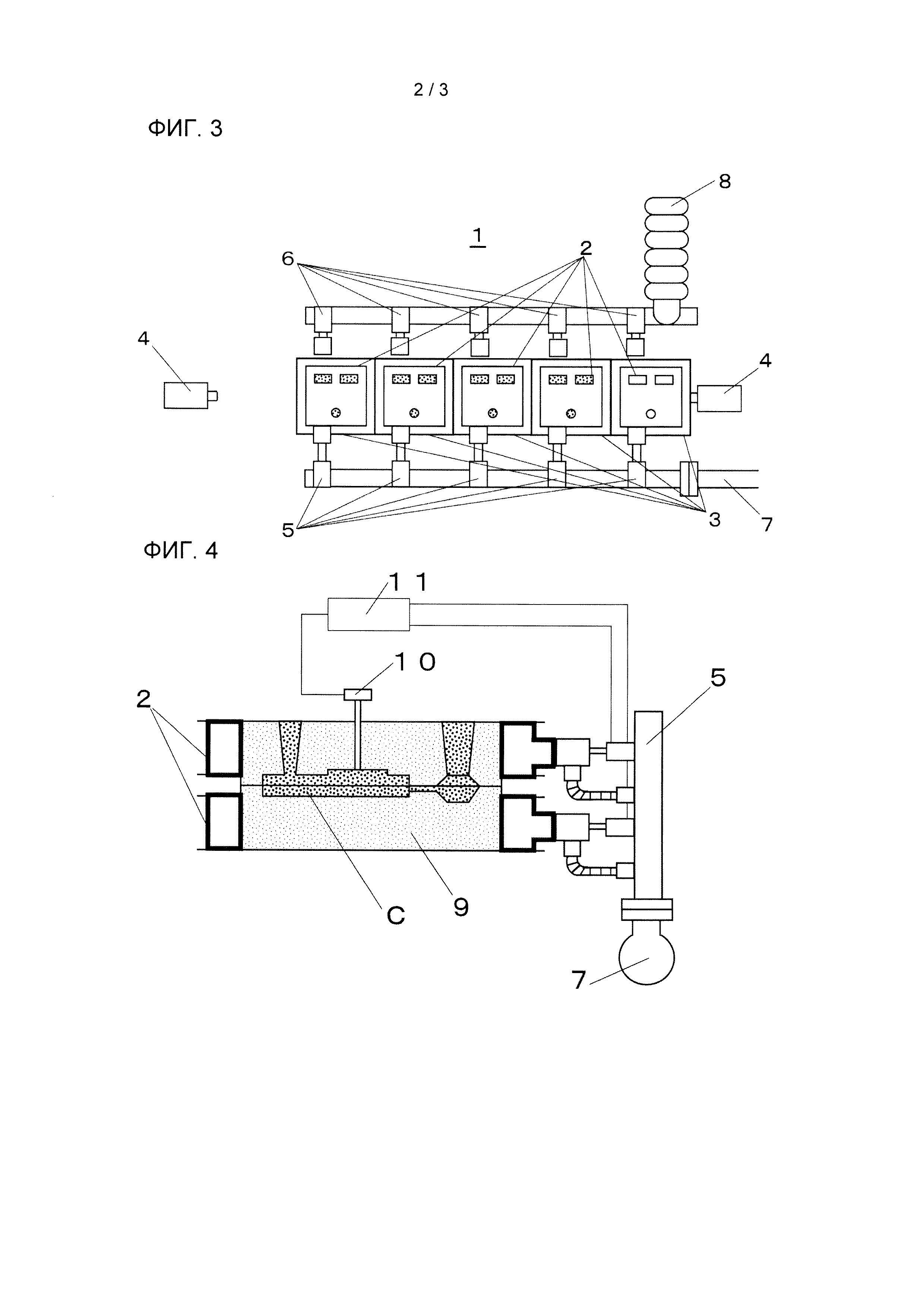

На фиг. 3 показано схематическое изображение, показывающее состояние неподвижного отсасывающего устройства и подвижного отсасывающего устройства непосредственно после возвращения устройств в их исходные положения.

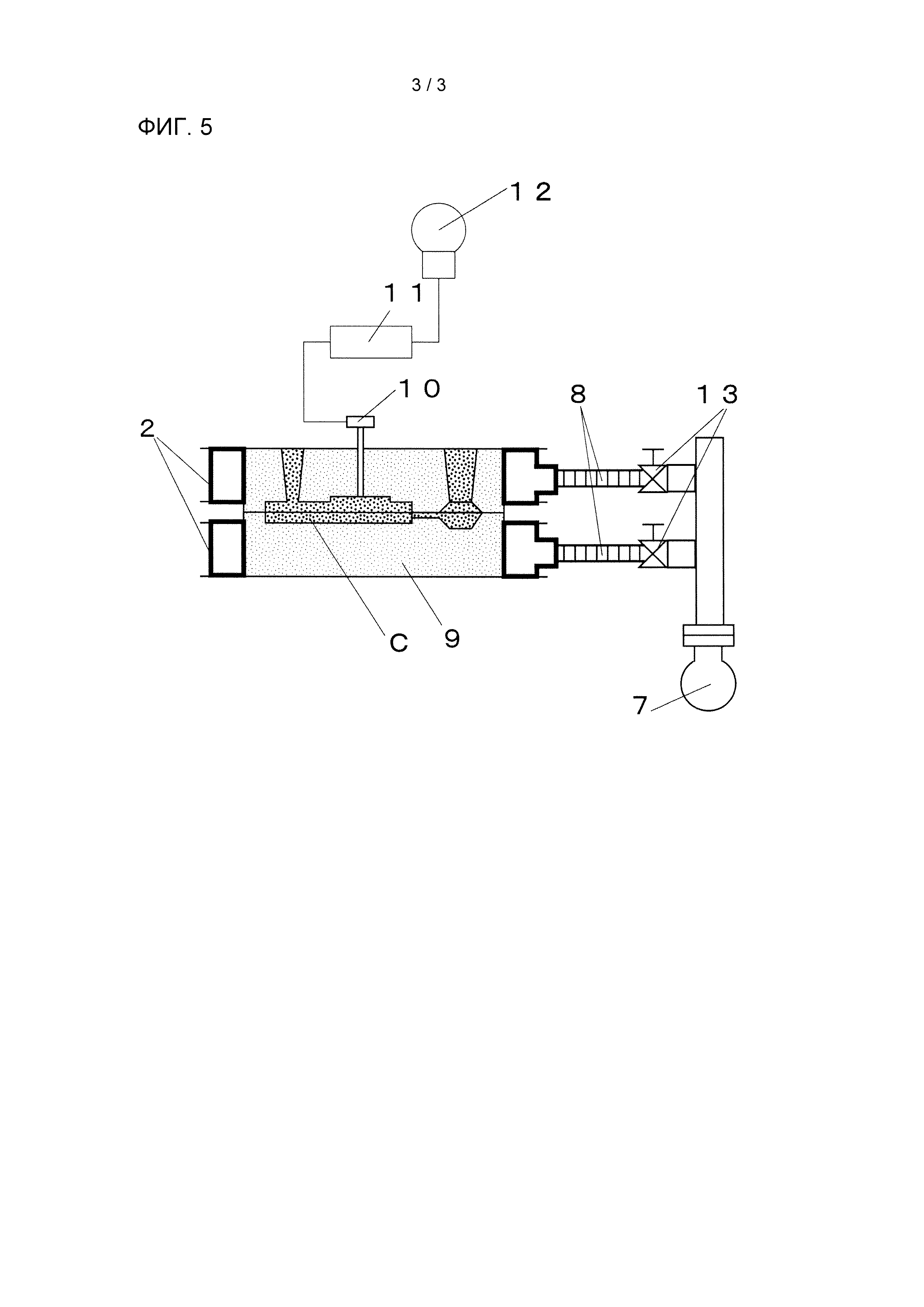

На фиг. 4 показано схематическое изображение в разрезе окружающих элементов литейной формы согласно второму варианту осуществления.

На фиг. 5 показано схематическое изображение в разрезе окружающих элементов литейной формы согласно третьему варианту осуществления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0024] Наилучший вариант осуществления чугунной отливки, способа производства чугунной отливки и оборудования для производства чугунной отливки согласно настоящему изобретению будет пояснен ниже со ссылкой на прилагаемые чертежи.

Способ производства чугунной отливки в настоящем изобретении относится к вакуумированию и формованию литейной формы, содержащей формовочный песок, который не содержит связующего агента, и после разливки расплава, поддержанию вакуумирования внутри литейной формы до тех пор, пока температура отливки, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее.

[0025] Задачей настоящего изобретения является создание безграфитового слоя вблизи поверхности для разливки посредством поддержания вакуумирования внутри литейной формы для создания состояния, в котором воздух непрерывно протекает к поверхности отливки, и окисления графита и свободного цементита, которые оказывают неблагоприятное воздействие на обработку покрытием или эмалевую обработку. С этой целью необходимо поддерживать указанное состояние до тех пор, пока не будет достигнута температура, при которой полностью завершится эвтектоидная реакция, а именно точка фазового перехода Acm в метастабильной системе, или температура, равная точке фазового перехода A1 или ниже нее, в стабильной системе. В настоящем изобретении требуемым материалом является чугун, и операции, которые приводят в результате к метастабильным реакциям коагуляции в фазовых диаграммах двухкомпонентных сплавов на основе Fe-C, такие как принудительная закалка, не выполняют, так 5 что вакуумирование поддерживают внутри литейной формы до тех пор, пока температура не упадет до точки фазового перехода A1 или ниже нее, которая является температурой завершения реакции коагуляции стабильной системы.

[0026] Более того, эвтектическая или эвтектоидная реакции графита или цементита протекают при температуре ниже, чем: точка фазового перехода A2, которая является температурой магнитного фазового перехода Fe; точка фазового перехода A3, которая представляет собой температуру, когда кристаллическая структура изменяется из объемно-центрированной кубической решетки на гранецентрированную кубическую решетку; и точка фазового перехода A4, которая представляет собой температуру, когда кристаллическая структура снова изменяется из гранецентрированной кубической решетки на объемно-центрированную кубическую решетку. В связи с этим, недостаточно снимать состояние вакуумирования после поддержания вакуумирования внутри литейной формы до тех пор, пока температура не упадет до соответствующих точек фазового перехода или ниже них.

[0027] В настоящем изобретении в способе формования в литейной форме, в котором расплав разливают в состоянии, в котором внутреннее пространство литейной формы, содержащей формовочный песок, который не содержит связующего агента, подвергли вакуумированию, раскрыт способ формования в литейной форме c вакуумированием (в настоящем документе обозначенный как “V-процесс”), который представляет собой процесс формования в литейной форме/разливки расплава, включающий: этап присоединения защитного элемента для присоединения защитного элемента к поверхности первоначальной модельной формы; этап помещения корпуса опоки литейной формы на присоединенный защитный элемент и заполнения корпуса опоки литейной формы формовочным песком, который не содержит связующего агента; этап уплотнения верхней поверхности формовочного песка, так что внутри корпуса опоки литейной формы создается отрицательное давление, таким образом с обеспечением адсорбирования защитного элемента со стороны формовочного песка и формования защитного элемента; этап извлечения первоначальной модельной формы из защитного элемента и формования половины литейной формы, имеющей формовочную поверхность; этап совмещения половины литейной формы с другой половиной литейной формы, которая была аналогичным образом сформована для образования литейной полости; этап (этап разливки расплава) для введения под давлением расплавленного металла (расплава) в литейную полость; и затем этап снятия состояния отрицательного давления внутри корпуса опоки литейной формы и извлечения отливки. Дополнительно, раскрыт способ литья по газифицируемым моделям, в котором: модель, содержащую вспененное тело, выполненное из полимера, погружают в формовочный песок, который не содержит связующего агента; и осуществляют вакуумирование внутреннего пространства для образования литейной формы, и, все еще находясь в состоянии вакуумирования, вспененное тело, выполненное из полимера, плавится во время разливки расплава.

[0028] В настоящем изобретении необходимо создать состояние, в котором воздух всегда протекает над поверхностью отливки для образования обезуглероженного слоя. Однако, если давление вакуумирования литейной формы находится в состоянии, особенно близком к атмосферному давлению, формовочный песок падает каплями на поверхность отливки, так что состояние, в котором воздух всегда протекает над поверхностью отливки, не может быть обеспечено. Напротив, если давление вакуумирования находится в состоянии, особенно близком к состоянию разрежения, состояние, в котором воздух всегда протекает над поверхностью отливки, может быть обеспечено, но расплав будет просачиваться в промежутки между зернами формовочного песка и вызывать существенные введённые дефекты. В связи с этим, давление вакуумирования предпочтительно должно быть между -10 кПа и -70 кПа.

[0029] Дополнительно, в настоящем изобретении формовочный песок может быть песком любого типа, такого как кремниевый песок, оливиновый песок, хромитовый песок, цирконовый песок и керамический искусственный песок. Однако для обезуглероживания вблизи поверхности отливки в состоянии вакуумирования, при заполнении находящейся в подходящем состоянии литейной формы подходящим является формовочный песок с высокой воздухопроницаемостью, такой как формовочный песок с низким количественным отношением зерен, имеющих диаметр менее 53 мкм. С формовочным песком, имеющим чрезмерное количественное отношение зерен, имеющих диаметр менее 53 мкм, воздухопроницаемость литейной формы является недостаточной, при этом будет недостаточный поток воздуха вблизи поверхности отливки, и формирование обезуглероженного слоя будет невозможно. В связи с этим, количественное отношение зерен, имеющих диаметр менее 53 мкм, предпочтительно должно быть 10% или менее.

[0030] После разливки расплава время, необходимое для того, чтобы температура отливки, расположенной в литейной форме, упала до точки фазового перехода A1 или ниже нее, отличается в зависимости от веса и толщины изделия. После разливки расплава в оборудовании для производства чугунной отливки, которое содержит столько неподвижных отсасывающих устройств и подвижных отсасывающих устройств, сколько опок, необходимых для выполнения процессов до тех пор, пока температура отливки, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее, температура поверхности отливки C внутри литейной формы не может быть измерена напрямую, так что время, необходимое для того, чтобы температура отливки упала до точки фазового перехода A1 или ниже нее, должно быть подтверждено посредством симулирования литья после предварительного задания условий литья, или посредством экспериментального литья и фактического измерения времени, необходимого для того, чтобы температура упала до точки фазового перехода A1 или ниже нее.

Первый вариант осуществления

[0031] На фиг. 1 показано схематическое изображение, показывающее конфигурацию оборудования для производства чугунной отливки согласно первому варианту осуществления.

Оборудование для производства чугунной отливки 1 представляет собой оборудование, в котором реализован V-процесс для производства чугунной отливки, состоящее из следующего: литейная форма 2, содержащая формовочный песок, который не содержит связующего агента; формовочная плита 3; устройство 4 подачи опоки; неподвижное отсасывающее устройство 5; и подвижное отсасывающее устройство 6.

Литейная форма 2 представляет собой литейную форму, которая была сформована с помощью формовочного песка внутри корпуса опоки литейной формы. В данном случае, на фиг. 1 показано состояние неподвижного отсасывающего устройства 5 и подвижного отсасывающего устройства 6 в момент времени непосредственно перед перемещением литейной формы 2. Пока литейная форма 2 остановлена, неподвижное отсасывающее устройство 5 отсасывает каждую литейную форму 2 и осуществляет вакуумирование внутреннего пространства литейной формы 2. При перемещении литейной формы 2, неподвижное отсасывающее устройство 5 отделяется, и, вместо него, подвижное

отсасывающее устройство 6 присоединяется к литейной форме 2 и отсасывает ее, осуществляя вакуумирование внутреннего пространства литейной формы 2. Затем, подвижное отсасывающее устройство 6 следует за литейной формой 2 и перемещается. После завершения перемещения, подвижное отсасывающее устройство 6 отделяется, и, вместо него, неподвижное отсасывающее устройство 5 присоединяется к литейной форме 2 и отсасывает ее, осуществляя вакуумирование внутреннего пространства литейной формы 2. Для выполнения этих действий после разливки расплава оборудование имеет по меньшей мере столько неподвижных отсасывающих устройств 5 и подвижных отсасывающих устройств 6, сколько опок, необходимых для выполнения процессов, до тех пор, пока температура отливки, расположенной в литейной 5 форме, не упадет до точки фазового перехода A1 или ниже нее.

[0032] На фиг. 1 литейная форма 2 перемещается с правой стороны фигуры к левой стороне, и литейная форма 2 на правом конце находится в состоянии непосредственно после разливки расплава, в то время как литейная форма 2 на левом конце, после разливки расплава, находится в состоянии вакуумирования до тех пор, пока температура литейной формы, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее. Для перемещения литейной формы 2 после разливки расплава в литейную форму 2 на правом конце, сначала, устройство 4 подачи опоки присоединяют к каждой формовочной плите 3, на которой была размещена каждая литейная форма 2 с обоих концов, и закрепляют формовочную плиту 3 с обеих сторон. Дополнительно, литейную форму 2 поддерживают в состоянии вакуумирования посредством неподвижного отсасывающего устройства 5, находящегося в сообщении с помощью трубы 7 с источником отсасывания (не показан). Кроме того, подвижное отсасывающее устройство 6 в сообщении с трубопроводом 8, который свободно перемещается к источнику отсасывания (не показан), присоединяется к литейной форме 2, и литейную форму 2 подвергают вакуумированию при одновременном отделении неподвижного отсасывающего устройства 5.

[0033] Далее, устройство 4 подачи опоки работает и перемещает литейную форму 2 (опоку литейной формы), размещенную на формовочной плите 3. На фиг. 2 показано схематическое изображение, показывающее состояние после перемещения подвижного отсасывающего устройства 6 вслед за литейной формой 2, подаваемой устройством 4 подачи опоки. Подвижное отсасывающее устройство 6 соединено с устройством 4 подачи опоки с помощью соединительного механизма (не показан), так что подвижное отсасывающее устройство 6 действует в соответствии с действиями устройства 4 подачи опоки и перемещается. Таким образом, литейная форма 2 остается в состоянии вакуумирования с помощью подвижного отсасывающего 5 устройства 6 даже во время перемещения.

[0034] Далее, когда перемещение одной опоки завершено, литейная форма 2 на левом конце перемещается транспортировочным устройством (не показано) к дальнейшему этапу, который является этапом вторичного охлаждения или этапом извлечения. Дополнительно, новая опока, в которую не был разлит расплав, перемещается к правой стороне транспортировочным устройством (не показано), которое выполнено с отсасывающим устройством, от этапа формования, который является предыдущим этапом. Кроме того, неподвижное отсасывающее устройство 5 присоединяют к литейной форме 2, и литейную форму 2 подвергают вакуумированию при одновременном отделении неподвижного отсасывающего устройства 6. Таким образом, состояние вакуумирования литейной формы 2 поддерживается посредством неподвижного отсасывающего устройства 5. Затем, присоединение формовочной доски 3 с помощью устройства 4 подачи опоки прекращается, и вслед за возвращением устройства 4 подачи опоки в первоначальное положение, подвижное отсасывающее устройство 6 также перемещается и возвращается в первоначальное положение. На фиг. 3 показано схематическое изображение, показывающее состояние неподвижного отсасывающего устройства 5 и подвижного отсасывающего устройства 6 непосредственно после возвращения устройств в свои первоначальные положения.

[0035] При возвращении в первоначальные положения, количество литейных форм 2, размещенных на последовательности формовочных плит 3, которые присоединены и зафиксированы с устройством 4 подачи опоки, определяется временем цикла, которое представляет собой время, необходимое для формования литейной формы, а также время, взятое для того, чтобы температура отливки, расположенной в литейной форме, упала до точки фазового перехода A1 или ниже нее. Например, при времени цикла в три минуты/на опоку, если время до того, как температура отливки, 5 расположенной в литейной форме, упадет до точки фазового перехода A1 или ниже нее после разливки расплава, будет составлять 15 минут после подтверждения с помощью симулирования литья или с помощью экспериментального литья, тогда количество литейных форм 2, которое необходимо поддерживать в состоянии вакуумирования до тех пор, пока температура отливки, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее после разливки, будет соответствовать 15 ÷ 3 = пяти опокам.

[0036] Кроме того, на фиг. 3, литейные формы 2, которые размещены на последовательности формовочных плит 3 и которые присоединены и зафиксированы с устройством 4 подачи опоки, охлаждают при поддержании в состоянии вакуумирования с помощью неподвижного отсасывающего устройства 5 и подвижного отсасывающего устройства 6, но это не является ограничением. Например, если количество литейных форм 2, которое необходимо поддерживать в состоянии вакуумирования до тех пор, пока температура отливки, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее после разливки расплава, соответствовало пяти опокам, то шестая и последующая опоки могут быть перемещены устройством 5 подачи опоки без отсасывания литейной формы, как в процессе вторичного охлаждения.

Второй вариант осуществления

[0037] Второй вариант осуществления относится к конфигурации окружающих элементов литейной формы 2 в оборудовании для производства чугунной отливки 1 первоговарианта осуществления. Второй вариант осуществления будет пояснен со ссылкой на прилагаемые чертежи. В отношении конфигурации оборудования для производства чугунной отливки согласно настоящему варианту осуществления, части, которые отличаются от первого варианта осуществления будут пояснены. Другие части такие же, как и в первом варианте осуществления, так что будет сделана ссылка на вышеприведенное описание, а их описание здесь будет опущено.

[0038] Оборудование для производства чугунной отливки 1 состоит из следующего: литейная форма 2; формовочная плита 3; устройство 4 подачи опоки; неподвижное отсасывающее устройство 5; и подвижное отсасывающее устройство 6. На фиг. 4 показано схематическое изображение в разрезе окружающих элементов литейной формы 2 согласно второму варианту осуществления. На фиг. 4 показан V-процесс формования, включающий: литейную форму 2, содержащую формовочный песок 9, который не содержит связующего агента; неподвижное отсасывающее устройство 5; температурный датчик 10; и управляющее устройство 11, при этом температурный датчик 10 находится в состоянии, в котором он был вставлен и введен в контакт с наиболее широкой областью отливки C внутри литейной формы 2. Температурный датчик 10 установлен заранее непосредственно над наиболее широкой областью отливки C снаружи литейной формы 2. Положение в стороне температурного датчика 10 изменяется в зависимости от изделия, так что положение в горизонтальном направлении каждой из наиболее широких областей и высота от эталонной поверхности сохранены заранее в запоминающем устройстве (не показано), и управляющее устройство 11 перемещает температурный датчик 10 на основании этой информации. Дополнительно, литейная форма 2 находится в сообщении с источником отсасывания (не показано) посредством неподвижного отсасывающего устройства 5 и трубы 7.

[0039] Затем, информацию, показывающую, что разливка расплава завершена, вводят в управляющее устройство 11, температурный датчик 10 вставляют и введят в контакт с наиболее широкой областью отливки C внутри литейной формы 2 с помощью устройства вставки/удаления (не показано). Это обеспечивает ввод информации о температуре поверхности отливки C в управляющее устройство 11.

[0040] Когда управляющее устройство 11 определит, что температура поверхности изделия отливки C достигла точки фазового перехода A1 или упала ниже нее с информацией от температурного датчика 10, управляющее устройство 11 отделяет неподвижное отсасывающее устройство 5 от литейной формы 2 и устраняет состояние вакуумирования. Далее, температурный датчик 10 удаляют с помощью устройства вставки/удаления (не показано).

[0041] Не существует конкретных ограничений средствам для ввода информации в управляющее устройство 11, показывающей, что разлив расплава завершен. Например, после завершения разлива расплава, оператор может нажать нажимную кнопку, соединенную с управляющим устройством 11, для введения информации, показывающей, что разлив расплава завершен, или может измерить температуру верхней поверхности потока с использованием неконтактного термометра, контролирования информации о температуре верхней поверхности потока с помощью управляющего устройства 11, определения, что разлив расплава завершен, после того, как температура верхней поверхности потока достигнет температуры расплава, и вставки и обеспечения контакта температурного датчика 10.

Третий вариант осуществления

[0042] Третий вариант осуществления, как и во втором варианте осуществления, относится к конфигурации окружающих элементов литейной формы 2 в оборудовании для производства чугунной отливки 1 первого варианта осуществления. Третий вариант осуществления будет пояснен со ссылкой на прилагаемые чертежи. В отношении конфигурации оборудования для производства чугунной отливки согласно настоящему варианту осуществления, части, которые отличаются от второго варианта осуществления будут пояснены. Другие части такие же, как и в втором варианте осуществления, так что будет сделана ссылка на вышеприведенное описание, а их описание здесь будет опущено.

[0043] Оборудование для производства чугунной отливки 1 состоит из следующего: литейная форма 2; формовочная плита 3; устройство 4 подачи опоки; неподвижное отсасывающее устройство 5; и подвижное отсасывающее устройство 6. На фиг. 5 показано схематическое изображение в разрезе окружающих элементов литейной формы 2 согласно третьему варианту осуществления. На фиг. 5 показан V-процесс формования, включающий: литейную форму 2, состоящую из формовочного песка 9, который не содержит связующего агента; температурный датчик 10; управляющее устройство 11; предупредительный световой сигнал 12 и двухходовой клапан 13, при этом температурный датчик 10 находится в состоянии, в котором он был вставлен и введен в контакт с наиболее широкой областью отливки C внутри литейной формы 2. Температурный датчик 10 установлен заранее непосредственно над наиболее широкой областью отливки C снаружи литейной формы 2, аналогично второму варианту осуществления. Положение в стороне температурного датчика 10 изменяется в зависимости от изделия, так что положение в горизонтальном направлении каждой из наиболее широких областей и высота от эталонной поверхности сохранены заранее в запоминающем устройстве (не показано), и управляющее устройство 11 перемещает температурный датчик 10 на основании этой информации. Дополнительно, литейная форма 2 соединена с двухходовым клапаном 13 посредством трубопровода 8, который выполнен с возможностью простого удаления. Двухходовой клапан 13 находится в сообщении с источником отсасывания (не показан) посредством трубы 7.

[0044] Аналогично второму варианту осуществления, после ввода информации, показывающей завершение разливки расплава, в управляющее устройство 11, температурный датчик 10 вставляют и вводят в контакт с наиболее широкой областью отливки C внутри литейной формы 2 с помощью устройства вставки/удаления (не показано).

Это обеспечивает введение информации о температуре поверхности отливки C в управляющее устройство 11.

[0045] Когда управляющее устройство 11 определит, что температура поверхности изделия отливки C достигла точки фазового перехода A1 или упала ниже нее с информацией от температурного датчика 10, управляющее устройство 11 зажигает предупредительный световой сигнал 12. Когда оператор подтверждает, что предупредительный световой сигнал 12 зажжен, оператор вручную закрывает двухходовой клапан 13, и удаляет трубопровод 8 из литейной формы 2 для снятия состояния вакуумирования. Далее, температурный датчик 10 удаляют с помощью устройства вставки/удаления (не показано).

[0046] Аналогично второму варианту осуществления, не существует конкретных ограничений средствам для ввода информации в управляющее устройство 11, показывающей, что разлив расплава завершен. Например, после завершения разлива расплава, оператор может нажать нажимную кнопку, соединенную с управляющим устройством 11 для введения информации, показывающей, что разлив расплава завершен, или может измерить температуру верхней поверхности потока с использованием неконтактного термометра, контролирования информации о температуре верхней поверхности потока с помощью управляющего устройства 11, определения, что разлив расплава завершен после того, как температура верхней поверхности потока достигнет температуры расплава, и вставки и обеспечения контакта температурного датчика 10.

[0047] Более того, для вариантов осуществления с первого по третий были приведены примеры в V-процессе, но конфигурация и работа оборудования аналогичны даже в случае способа литья с газифицируемой моделью.

[0048] Дополнительно, формовочный песок, который не содержит связующего агента, используют в вариантах осуществления с первого по третий, но малые количества связующего агента могут содержаться в формовочном песке так долго, как может быть обеспечено состояние, в котором воздух непрерывно протекает над поверхностью отливки, в состоянии, в котором внутреннее пространство литейной формы было подвергнуто вакуумированию.

[0049] Как очевидно следует из приведенных выше пояснений, настоящее изобретение, в способе производства чугунной отливки, в котором выполняют обработку покрытием или эмалевую обработку на ее поверхности после литья, используют формовочный песок, который не содержит связующего агента, и применяют способ формования в литейной форме, в котором расплав разливают в состоянии, в котором внутреннее пространство литейной формы была подвергнуто вакуумированию, и после разливки расплава, вакуумирование поддерживают внутри литейной формы до тех пор, пока температура отливки, расположенной в литейной форме, не упадет до точки фазового перехода A1 или ниже нее, так что обеспечивается состояние, в котором воздух всегда протекает над поверхностью отливки. В связи с этим, в отливке в высокотемпературном состоянии, графит вблизи поверхности быстро окисляется, так что вблизи поверхности отливки образуется обезуглероженный слой. Напротив, литейная форма находится в состоянии вакуумирования, так что свободного цементита, образующегося в результате закалки, не образуется. По этой причине анормальные структуры вблизи поверхности отливки, которые оказывают неблагоприятное воздействие на обработку покрытием или эмалевую обработку, не образуются, и очевидно, что преимущества настоящего изобретения имеют огромное значение для специалиста в данной области техники.

[Описание ссылочных обозначений]

[0050] 1 Оборудование для производства чугунной отливки

2 Литейная форма

3 Формовочная плита

5 4 Устройство подачи опоки

5 Неподвижное отсасывающее устройство

6 Подвижное отсасывающее устройство

7 Труба

8 Трубопровод

9 Формовочный песок

10 Температурный датчик

11 Управляющее устройство

12 Предупредительный световой сигнал

13 Двухходовой клапан

Реферат

Изобретение относится к области металлургии. Формовку литейной формы производят вакуумированием формовочного песка, не содержащего связующего, затем в литейную форму (2) заливают расплав чугуна и вакуумируют внутреннее пространство литейной формы до достижения отливкой температуры фазового перехода Aили ниже нее. Давление внутри литейной формы составляет между -10 и -70 кПа. Содержание в формовочном песке зерен диаметром менее 53 мкм составляет 10% или менее. Оборудование содержит по меньшей мере одну литейную форму (2), перемещающее ее устройство (4) подачи опоки, по меньшей мере одно неподвижное отсасывающее устройство (5) и по меньшей мере одно подвижное отсасывающее устройство (6). Неподвижное отсасывающее устройство выполнено с возможностью вакуумирования внутреннего пространства литейной формы при ее остановке. Подвижное отсасывающее устройство выполнено с возможностью перемещения и вакуумирования внутреннего пространства литейной формы вместо неподвижного отсасывающего устройства во время перемещения литейной формы. Обеспечивается поверхность отливки, позволяющая выполнить ее покрытие или эмалирование без дефектов. 3 н. и 4 з. п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Автоматическая литейная линия изготовления отливок вакуумной формовкой

Комментарии