Защищающее тело устройство и способ его формирования - RU2455912C2

Код документа: RU2455912C2

Чертежи

Описание

Данное изобретение относится к защищающим тело устройствам. В частности, но не ограничиваясь этим, изобретение относится к поглощающим энергию материалам, используемым в устройствах, имеющих относительно большую кривизну, таких как защитные шлемы, налокотники, наколенники, наплечники и т.п., и к способу формирования таких материалов.

Многие защищающее тело устройства имеют большую кривизну κ, которая определяется как обратная величина радиуса ρ кривизны устройства. Устройство, такое как защитный шлем, может требовать постоянно изогнутую форму. Другие устройства, такие как налокотники, наколенники и наплечники, должны быть достаточно гибкими для принятия изогнутой формы в ответ на движение тела. Для этих устройств необходимо использовать подходящие материалы и способы формирования.

Защитные шлемы обычно содержат по существу сфероидный наружный слой из жесткого пластмассового материала и внутренний слой из упругого материала, такого как твердый пенопласт. Жесткий наружный слой передает ударную нагрузку более равномерно на внутреннюю оболочку, которая поглощает энергию, вызываемую ударной нагрузкой. Шлемы формируют в матрице или вокруг пуансона, и материалы должны подвергаться значительному изгибу для образования сфероидной формы. Кроме того, наружный и внутренний слои необходимо вводить в форму по отдельности. В противном случае, во время изгиба связь между двумя материалами может предотвращать необходимое скольжение наружного слоя (который растягивается) относительно внутреннего слоя (который сжимается), или же будут образовываться большие плоские напряжения на внутренней и наружной поверхностях.

Может быть желательным уменьшение полной массы шлема. Кроме того, способы формирования шлемов, которые обычно включают ручную укладку, являются сложными и дорогими. Предпочтительно иметь возможность введения внутреннего и наружного слоя в форму в виде одного куска материала.

В течение некоторого времени использовали нагруженные в осевом направлении колонны с различными формами поперечного сечения для улучшения структурной стойкости к ударным нагрузкам автомобилей, дорожной фурнитуры и т.п. Колонны каждой из этих известных систем обычно не соединены и работают независимо друг от друга. Независимо от материала, из которого сформированы колонны, необходимо исключать режим полной потери устойчивости (или местной потери устойчивости, которая приводит к потере устойчивости всей колонны), поскольку при этом не эффективно поглощается энергия удара.

Желательно, чтобы металлические колонны имели режим множественной локальной потери устойчивости и разрушения при изгибе, который является эффективным для поглощения энергии удара. Пластмассовые и композитные колонны имеют несколько режимов разрушения, которые являются эффективными для поглощения энергии удара, однако все эти режимы обычно включают прогрессивное разрушение одного конца колонны.

Характеристики и режим разрушения пластмассовых и композитных колонн зависят от сложного взаимодействия нескольких различных параметров, включая используемый материал, геометрию (форму и толщину), выравнивание волокон в композитных материалах, использование механизмов инициирования и условий нагрузки. Однако тщательный выбор этих параметров может приводить к созданию защитного устройства, превосходящего по рабочим характеристикам металлический эквивалент.

Было установлено, что независимо от используемого материала, матрица из независимых колонн, расположенных параллельно нагрузке, увеличивает в целом характеристики поглощения энергии и увеличивают устойчивость защитного устройства. Колонны имеют тенденцию к созданию относительно постоянного уровня поглощения энергии при прогрессивном изгибе или разрушении колонны. Было установлено, что нагруженные в осевом направлении конусы создают больше линейно увеличивающуюся степень поглощения энергии, которая может быть часто более желательной в условиях столкновения. Однако, поскольку колонны являются независимыми, то локальная нагрузка может вызывать не желательное полное разрушение колонн, которые имеют оси, смещенные относительно оси прикладываемой нагрузки. Кроме того, поскольку колонны являются независимыми, то колонны необходимо выполнять относительно толстыми для исключения неустойчивости при нагрузке.

Многослойные панели, состоящие из жестких наружных слоев, разделенных материалом сердечника, имеющим меньшую жесткость, используют в различных применениях, таких как строительные компоненты и структурные панели для дорожных транспортных средств и самолетов. Обычно сердечник состоит из сотовой структуры, т.е. матрицы ячеек, при этом каждая ячейка имеет шестиугольное поперечное сечение. Однако эти ячейки или ячейки с другим поперечным сечением нельзя рассматривать в качестве соединительных колонн, поскольку каждая боковая сторона совместно используется смежными ячейками. Если одна ячейка подвергается местному разрушению или потере устойчивости, то это оказывает влияние на смежные ячейки.

Ось каждого продольного элемента перпендикулярна плоскости внутреннего или наружного слоя, и каждый конец каждого продольного элемента обычно соединен с соответствующим слоем. Поэтому сотовая структура представляет матрицу ячеек, расположенных параллельно нагрузке, которая ударяет в плоскость одного из наружных слоев.

В WO 94/00031 раскрыт защитный шлем, который содержит сотовую многослойную структуру. При этом обычно используют способ ручной укладки. В ЕР 0881064 раскрыт защитный элемент, который также имеет сотовую многослойную структуру. В документе говорится, что элемент можно включать в широкий спектр защитной одежды, которая включает шлемы.

В US 3877076 раскрыт шлем, имеющий матрицу из трубок. Каждая из трубок находится на расстоянии и не зависит друг от друга.

В US 4534068 раскрыта матрица из трубок, которые находятся на расстоянии друг от друга. Описано локальное деформационное разрушение.

Сотовые структуры пригодны для применений, включающих плоские панели или структуры лишь с относительно небольшой кривизной. Однако при использовании материала в предметах, имеющих большую кривизну, возникают трудности.

Каждая шестиугольная ячейка сотовой структуры имеет угол осевой симметрии n. 60°. Поэтому ячейка не имеет осевой симметрии вокруг угла 90°. Поэтому ячейка не является ортотропной, т.е. имеет ответ на нагрузку, прикладываемую под первым углом, отличный от ответа на нагрузку, прикладываемую под вторым углом, который отличается от первого угла на 90°. При формировании шлема материал изгибается вокруг формы по двум ортогональным осям для образования сфероидной формы. Поэтому шестиугольная структура может создавать трудности при попытке достижения желаемой кривизны.

Кроме того, шестиугольная структура является по своей природе антикластичной, т.е. положительный изгиб вокруг одной оси приводит к отрицательному изгибу вокруг ортогональной оси (это явление иллюстрируется формой седла). Это снова приводит к трудностям во время процесса формирования.

Кроме того, имеются недостатки при использовании сотовой структуры для устройств, таких как накладки, которые должны упруго деформироваться с большой кривизной. Эти недостатки включают относительно жесткую природу структуры. Шестиугольный элемент можно рассматривать как шесть плоских пластин, каждая из которых жестко зафиксирована на каждой продольной кромке. Теоретически и эмпирически известно, что такие элементы и структуры, созданные из этих элементов, являются относительно негибкими. Накладка, выполненная из такого материала, может ощущаться как жесткая и менее комфортная. Желательно повышать комфорт без приношения в жертву способности устройства поглощать энергию.

Согласно первому варианту выполнения данного изобретения предлагается защищающее тело устройство, содержащее:

первый материал, соединенный со вторым материалом с использованием клея, при этом клей имеет температуру плавления, которая меньше температуры плавления первого и второго материала.

Защищающее тело устройство предпочтительно представляет собой защитный шлем. В качестве альтернативного решения, защищающее тело устройство представляет собой защитную накладку.

Предпочтительно, первый и второй материалы находятся в размягченном состоянии при температуре плавления клея.

Предпочтительно, первый материал является поликарбонатом, полипропиленом, полиэфиримидом, полиэфиросульфоном или полифенилсульфоном.

Предпочтительно, второй материал является пластиком или пластиком, армированным волокном.

Предпочтительно, клей является термопластичным и может быть материалом на основе сложного полиэфира.

Предпочтительно, температура плавления клея меньше 180ºС, составляет от 120ºС до 140ºС.

Предпочтительно, защищающее тело устройство нагревается во время формирования до температуры между 155ºС и 160ºС.

Предпочтительно, защищающее тело устройство дополнительно содержит третий материал, и при этом первый материал расположен между вторым и третьим материалами, и при этом первый материал соединен с третьим материалом с использованием клея.

Предпочтительно, первый материал имеет матрицу из поглощающих энергию ячеек, при этом каждая ячейка содержит трубку.

Согласно второму аспекту изобретения предложен способ формирования защищающего тело устройства, при котором соединяют первый материал со вторым материалом с использованием клея, имеющего температуру плавления, которая ниже температуры плавления первого и второго материала.

Предпочтительно, выбирают первый и второй материал, которые при температуре плавления первого материала находятся в размягченном состоянии.

Предпочтительно, нагревают защищающее тело устройство во время формирования до температуры между 155ºС и 160ºС.

Предпочтительно, соединяют первый материал с третьим материалом с использованием клея.

Предпочтительно, первый материал предпочтительно имеет матрицу из поглощающих энергию ячеек, при этом каждая ячейка содержит трубку.

Далее приводится описание варианта выполнения данного изобретения лишь в качестве примера со ссылками на прилагаемые чертежи, на которых:

фиг.1 - защитный шлем, согласно данному изобретению, в изометрической проекции;

фиг.2 - многослойная панель, используемая для формирования шлема, согласно фиг.1, на виде сбоку;

фиг.3 - многослойная панель, согласно фиг.2, в изогнутом состоянии, на виде сбоку;

фиг.4 - известное расположение ячеек, используемых для сердечника многослойной панели, на виде сверху;

фиг.5 - трубчатая матрица из ячеек, используемая в многослойной панели, согласно фиг.2, на виде сверху;

фиг.6 - продольный разрез трубчатой матрицы, согласно фиг.5, в изогнутом состоянии;

фиг.7а, 7b и 7с - положения трубчатых матриц, согласно фиг.6, которые находятся в сжатом, нейтральном и расширенном состоянии, соответственно, в преувеличенном виде на виде сверху;

фиг.8 - процесс нагревания, используемый для многослойной панели, согласно фиг.2, на виде сбоку;

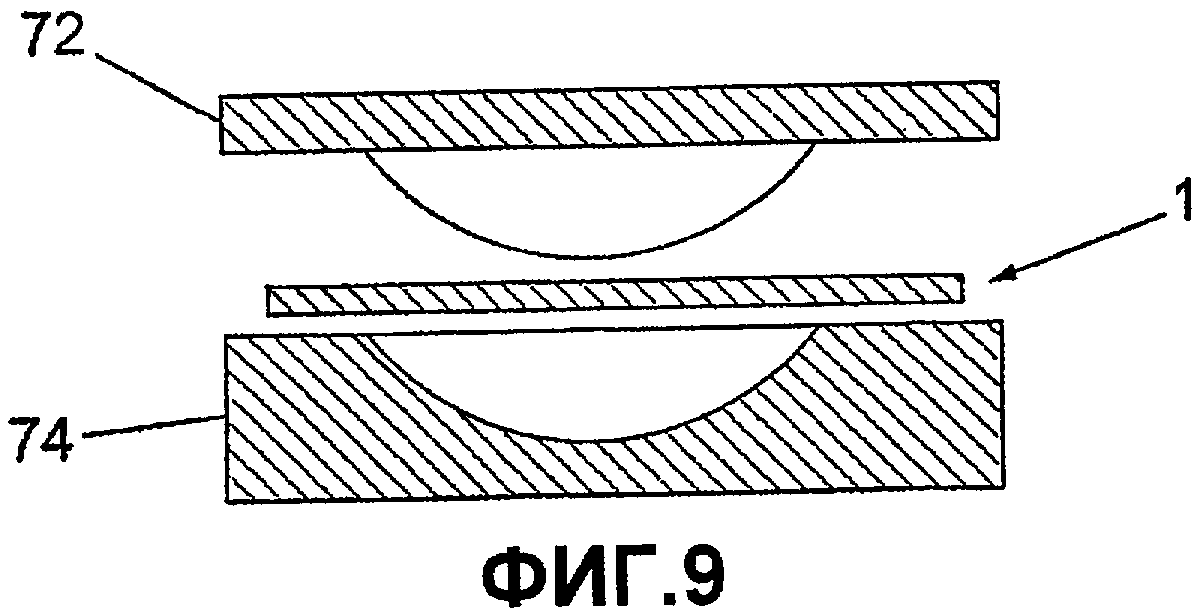

фиг.9 - продольный разрез формы, используемой в соединении с многослойной панелью, согласно фиг.2; и

фиг.10 - многослойная панель, согласно фиг.2, в сформированном состоянии.

На фиг.1-3 показано защищающее тело устройство в виде защитного шлема 10. Шлем 10 сформирован с использованием панели 12, которая содержит первый материал или сердечник 20, который расположен между слоями второго материала или наружного слоя 30 и третьего материала или внутреннего слоя 50. Внутренний слой 30 и наружный слой 50 соединены каждый с сердечником с использованием клея 40.

На фиг.3 показана многослойная панель 12 в изогнутом состоянии. В таком состоянии материал линейно изменяется от состояния с нулевым напряжением (относительно главных плоскостей панели 12) у нейтральной оси 14 до состояния максимального напряжения растяжения у внешней поверхности наружного слоя 30 и состояния максимального напряжения сжатия у внутренней поверхности внутреннего слоя 50. Эти напряжения растяжения и сжатия вызывают деформации растяжения и сжатия соответственно. Поэтому имеется скольжение между наружным слоем 30 и сердечником 20 и внутренним слоем 50 и сердечником 20, если это скольжение не предотвращается с помощью клея 40.

Известная структура сердечника является сотовой или шестиугольной системой, которая показана на фиг.4. Каждая шестиугольная ячейка 60 имеет угол 62, 64 осевой симметрии, равный 60°, 120° и т.д., или другими словами n·60°, где n является целым числом. Поэтому ячейка не имеет угла осевой симметрии 90°, так что весь материал является не ортотропным. Кроме того, материал является антикластичным.

Кроме того, сотовые ячейки 60 нельзя рассматривать в качестве соединительных колонн, поскольку каждая из шести боковых стенок каждой ячейки 60 используется совместно смежными ячейками.

На фиг.5 показана матрица из ячеек для материала сердечника 20, согласно изобретению. Каждая ячейка содержит трубку 22. Трубки 22 расположены в тесно упакованной матрице, так что промежуток между смежными трубками является минимальным. Каждая трубка имеет диаметр 6 мм, толщину между 0,1 и 0,3 мм и длину около 35 мм. Это приводит к гибкости (отношение длины к диаметру) между 100 и 350, и коэффициенту формы (отношение диаметра к толщине) между 20 и 60. Следует отметить, что эти величины на один или два порядка превосходят системы, согласно уровню техники.

Использование этих геометрических величин, в частности используемой небольшой толщины, приводит к желательному режиму разрушения в виде прогрессивного продольного изгиба, даже когда для трубок используется полимерный материал. Неустойчивость, которая может приводить к режиму разрушения в виде полного продольного изгиба, предотвращается, поскольку трубки соединены со смежными трубками и окружены ими. Соединение с шестью другими трубками, которые распределены по окружности вокруг трубки, обеспечивает такую опору в любом направлении, перпендикулярном оси трубки. Поэтому ориентация каждой трубки (обычно параллельно оси прикладываемой нагрузки) по существу сохраняется во время прогрессивного местного продольного изгиба за счет приложенной нагрузки.

Трубки можно соединять друг с другом с использованием клея. Другим подходящим способом является формирование трубок из внутреннего сердечника из первого материала или наружного сердечника из второго материала, при этом сердечники экструдируются совместно. Второй материал можно выбирать с более низкой температурой плавления, чем у первого материала. Обычно можно использовать разницу между 15 и 20°С. Во время формирования трубки можно нагревать до температуры между температурой плавления первого и второго материала. Это приводит к сварке или сплавлению боковых стенок трубок. Этот способ обеспечивает более простое формирование и лучшую консистенцию во время формирования.

Следует отметить, что трубки не обязательно должны быть соединены друг с другом для обеспечения опоры друг на друга, или даже упираться друг в друга, если трубки расположены вблизи друг друга, так что они контактируют в ответ на небольшую деформацию.

Эмпирически установлено, что устройство, согласно изобретению, эффективно обеспечивает поглощение более 80% энергии, что является значительным улучшением по сравнению с устройствами, согласно уровню техники.

Поскольку каждая трубка 22 имеет бесконечный угол осевой симметрии, то вся трубчатая матрица приводит к созданию материала, который является по существу изотропным и не антикластичным. Трубки могут иметь поперечное сечение, отличающееся от круглого, и тем не менее, обеспечивать близость боковой стенки каждой трубки к боковой стенке других трубок.

На фиг.6 показана трубчатая матрица в изогнутом состоянии. Как указывалось выше, плоское напряжение и деформация у нейтральной оси 14 равны нулю, так что каждая трубка 22 сохраняет свою круговую форму, как показано на фиг. 7а. У внутренней поверхности 24 трубки 22 сжаты в направлении кривизны, и профили трубок в этом положении показаны в преувеличенном виде на фиг.7b. У наружной поверхности 26 трубки удлиняются в направлении кривизны, и профиль трубок в этом положении показан на фиг.7с.

Следует отметить, что, несмотря на сжатие и удлинение трубок 22, профиль трубок 22 при усреднении по толщине материала 20 соответствует профилю у нейтральной оси 14. Кроме того, если имеется кривизна вокруг ортогональной оси, то это вызывает сжатие и удлинение в ортогональном направлении с тенденцией сохранения профиля трубок 22 в любой точке по толщине как у нейтральной оси 14, хотя диаметр трубок 22 уменьшается у внутренней поверхности 24 и увеличивается у наружной поверхности 26. В результате трубка является конической, что может даже улучшать способность структуры поглощать энергию.

Шлем формируют с использованием подходящего процесса термоформирования. Как показано на фиг.8, многослойную панель 12 нагревают с использованием нагревателей 70 до температуры между 155°С и 160°С, что превышает температуру плавления клея 40.

Затем многослойную панель 12 переводят в форму, как показано на фиг.9. Выпуклая часть 72 формы обычно имеет резиновую контактную поверхность, а вогнутая часть 74 обычно выполнена из алюминия. Форма имеет температуру окружения, и перевод панели 12 необходимо осуществлять быстро, предпочтительно за менее чем 6 секунд, для минимизации охлаждения панели 12. Выпуклую часть 72 затем перемещают в направлении вогнутой части 74, так что панель 12 принимает форму формы.

Поскольку панель 12 была нагрета до температуры свыше температуры плавления клея, то может происходить скольжение между наружным слоем 30 и сердечником 20 и между внутренним слоем 50 и сердечником 20. Охлаждение панели 12 до температуры ниже 50° обеспечивает принятие панелью изогнутого профиля и соединение снова каждого из слоев 30, 50 с сердечником 20. Затем можно разъединять две части формы. Изогнутая панель 12 показана на фиг.10.

Можно выполнять различные модификации и улучшения без выхода за объем данного изобретения. Например, трубки матрицы могут быть коническими с любым углом конусности.

Реферат

Данное изобретение относится к защищающим тело устройствам. В частности, но не ограничиваясь этим, изобретение относится к поглощающим энергию материалам, используемым в устройствах, имеющих относительно большую кривизну, таких как защитные шлемы, налокотники, наколенники, наплечники и т.п., и к способу формирования таких материалов. Защищающее тело устройство для ношения пользователем, имеющее большую кривизну, содержит первый материал (20), имеющий матрицу поглощающих энергию ячеек, каждая из которых представляет собой трубку (22), и соединенный посредством термоформования со вторым материалом (30), являющимся пластиком, с использованием клея (40). Клей (40) имеет температуру плавления, которая ниже температуры плавления первого и второго материалов (20, 30) для обеспечения относительного перемещения между первым и вторым материалами (20, 30) при термоформовании. Способ формирования защищающего тело устройства, при котором соединяют первый материал (20), имеющий матрицу поглощающих энергию ячеек, каждая из которых представляет собой трубку (22), посредством термоформования со вторым материалом (30), являющимся пластиком, с использованием клея (40). Клей (40) имеет температуру плавления, которая ниже температуры плавления первого и второго материалов (20, 30) для обеспечения относительного перемещения между первым и вторым материалами (20, 30) при термоформовании. Устройство, согласно изобретению, эффективно обеспечивает поглощение более 80% энергии, что является значительным улучшением по сравнению с устройствами, согласно уровню техники. 2 н. и 12 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Термоклей для нанесения на текстильные материалы

Защитный шлем и способ его изготовления

Комментарии