Термоклей для нанесения на текстильные материалы - SU1715207A3

Код документа: SU1715207A3

Описание

100 мас.ч. сополиамида 6/6-6/12 160 мкм, точка плавления примерно 112° С, индекс плавления 160° С около 25 г/10 мин и 2 мас.ч. бегеновой кислоты, тонко размолотой , менее 20 мкм предварительно перемешиваются в скоростном смесителе и вслед за этим дополнительно перемешиваются путем просеивания. Смесь выдерживается в закрытом сосуде в течение 24 ч при 90° С. После перемешивания добавляют еще дальнейшие 100 мас.ч. порошка сополиамида 6/6-6/12 и перемешивают еще раз в скоростном смесителе. Эта окончательная смесь с долей бегеновой кислоты около 1% используется для покрытия порошком по порошковому точечному способу, например, следующим образом,

Используют гравированные валихи с 16 меш (углублений на дюйм), на которых равномерно расположены полусферические штампующие (гравированные) углубления таким образом, что середины полусфер находятся соответственно в углах равносторонних треугольников с расстоянием между серединами полусфер в 1,6 мм. Глубина погружения гравирующего инструмента составляет 0,31 мм и диаметр гравированного штампа на поверхности валика 0,75 мм. В качестве основы для покрытия используют трикотажную ткань, состоящую из петлеобразующей цепочки из полиамидных комплексных нитей 44 децитекса и 13 элементарных нитей, 24 нитей основы на дюйм и-из вставленной в трикотажные петли уточной пряжи из вискозного штапельного волокна N 20 из вискозных штапельных волокон длиной 4,0 см и толщиной волокон 1,7 децитекса. Плотность утка составляет 120 уточных нитей на 10 см. В каждую петлю заложена одна уточная нить. Нити основы, образующие петли, проходят в каждом случае прямо по 3 петлям и затем следующей петлей смещены в сторону на один петельный ряд влево или вправо. Трикотажная ткань перед покрытием со стороны основы начесывается, отмывается и безусадочно отделывается.

При сравнении прочности склеивания между cti/шконизированным поплиновым материалом для верхней одежды и несущей тканью, необработанным сополибмидом {$ шполиамидом, обработанным в еооггеететвйи с изобретением, получают рвзяичш, представленные в табл. 1. В применяется стальной ракель с кшнофйдмым лезвием толщиной 0,2 мм. T€ MfTfp3typa гравирующих валиков состав tt С , температура обогреваемых валиKOS 240 С, скорость нанесения покрытия 10 M/MWH. Условия фиксирования: температура верхней пластины, 165° С, температура нижней пластины, 100° С, давление 300 Па/см, фиксировано 15 с на силиконизированном поплине.

Как можно видеть из таблицы, при добавлении 1% бегеновой кислоты с весом покрытия, KOTOpbfi сокращается с 17,3 до 13,4 г/м, практически достигается одинаковая прочность склеивания лишь с небольшими отклонениями. Добавляемое количество бегеновой кислоты в случае порошковых точечных покрытий должно быть не выше, чем 2,5%, поскольку вследствие добавления бегеновой кислоты вес нанесенного покрытия снижается. Это снижение желательно только до уровня, при котором не переходят ниже границы минимальной прочности. Снижение наносимого количества покрытия дает желаемый более мягкий

0 гриф.

П р и м е р 2. Пригодная к печатанию исходная паста, которая после высыхания и спекания оставляет на отпечатанном плоском материале соответствующую изобре5 Тению массу термоклея, состоит, например, и, способной растекаться пастообразной

V смеси из следующих компонентов, мас.ч: вода 100; бегеновая кислота 11; аммиачнощелочный 10%-ный раствор полиакрилово0 кислого аммония 20 (рН 11); умягчитель (например, Ы-(2-оксипрог1ил)амид бензолсульфоновая кислота 10; сополиамидный порошок от О до 80 мкм 100: высокодисперсный стеарат магния 1; полизтиленоксид,

5 молекулярный вес 5x10 0,1: бутанол 0,1.

Приготовленную таким образом пасту при способе трафаретной печати круглым сетчатым трафаретом с растром 11 меш наносят на трикотажную ткань из полиамидной комплексной нити 44/14 в качестве основы и из пряжи N 20 мз вискозного штапельного волокна в качестве материала утка с помощью внутреннего ракеля в наносимом количестве 20 г/м (сухой вес) и сушат

5 и спекают при 135° С в течение 4 мин. После спекания получают плавкую массу термоклея , которая содержит примерно 10% бегеновой кислоты.

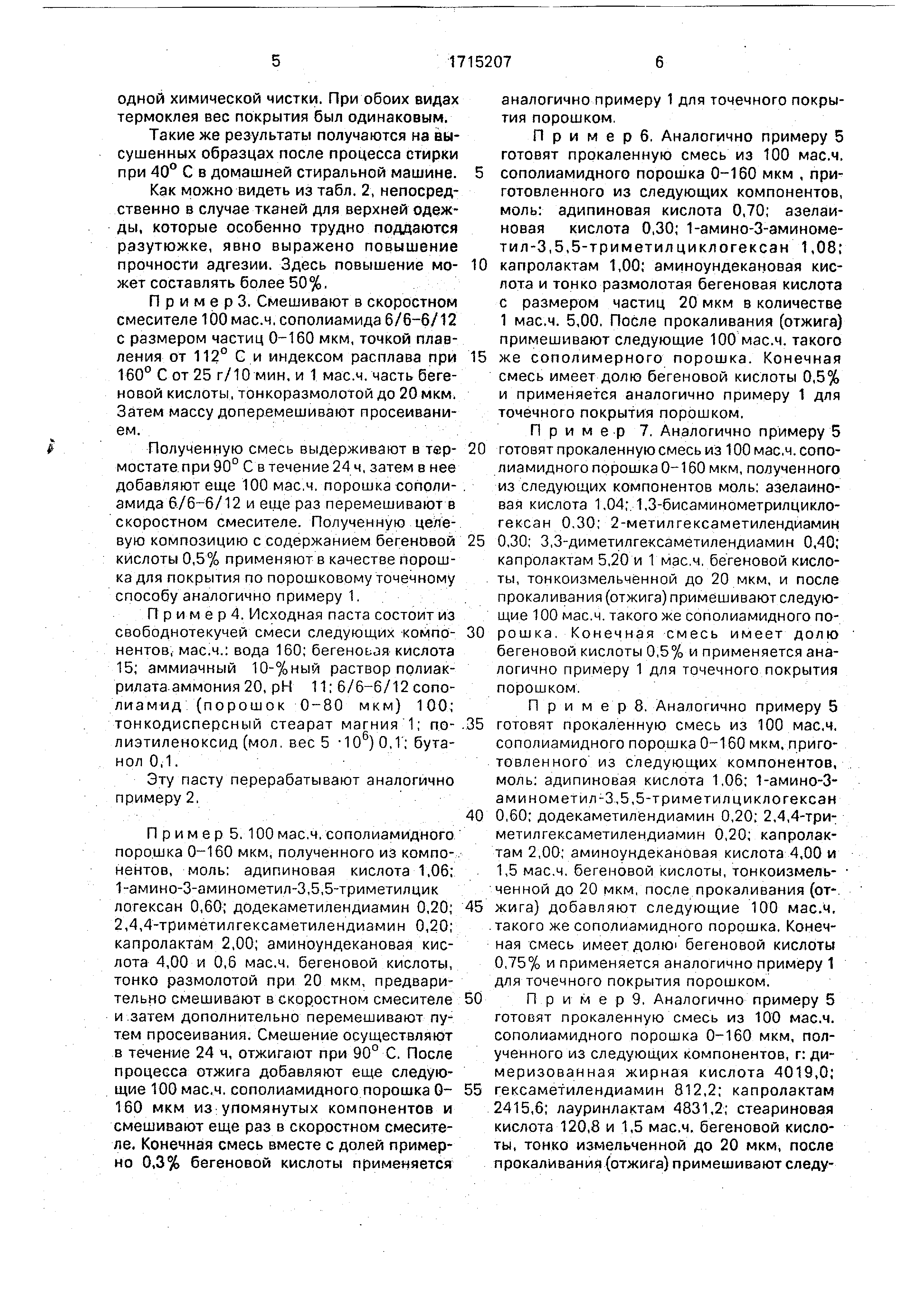

Сравнение с покрытием пастой такого

0 же состава, которая вместо бегеновой кислоты содержит такое же количество стеариновой кислоты, приведено в табл. 2, в которой : приведены величины адгезии в п/5 см на различных тканях для верхней

5 одежды. Разутюжки (фиксирования) выполнены при температуре верхней пластины 165° С, температура нижней пластины ЮО С давление 300 Па/см, время фиксирования 15 с. Измерялась адгезия через 24 ч после фиксирования и дополнительно после

одной химической чистки. При обоих видах термоклея вес покрытия был одинаковым.

Такие же результаты получаются на высушенных образцах после процесса стирки при 40 С в домашней стиральной машине.

Как можно видеть из табл. 2, непосредственно в случае тканей для верхней одежды , которые особенно трудно поддаются разутюжке, явно выражено повышение прочности адгезии. Здесь повышение может составлять более 50%.

П р и м е р 3. Смешивают в скоростном смесителе 100 мае.ч, сополиамида 6/6-6/12 с размером частиц 0-160 мкм, точкой плавления от 112° Си индексом расплава при 160° С от 25 г/10 мин, и 1 мас.ч. часть бегеновой кислоты, тонкоразмолотой до 20 мкм. Затем массу доперемешивают просеиванием .

Полученную смесь выдерживают в термостате при 90° С в течение 24 ч, затем в нее добавляют еще 100 мас.ч. порошка сополиамида 6./6-6/12 и еще раз перемешивают в скоростном смесителе. Полученную целевую композицию с содержанием бегеновой кислоты 0,5% применяют в качестве порошка для покрытия по порошковому точечному способу аналогично примеру 1.

П р и м е р 4. Исходная паста состоит из свободнотекучей смеси следующих компонентов , мас.ч.: вода 160; бегеноьая кислота 15; аммиачный 10-%ный раствор полиакрилата аммония 20, рН 11; 6/6-6/12 сополиамид (порошок 0-80 мкм) 100; тонкодисперсный стеарат магния 1; полиэтиленоксид (мол. вес 5 -10) 0,1; бутан ол 0,1.

Эту пасту перерабатывают аналогично примеру 2.

Пример 5. 100 мас.ч. сополиамидного порошка 0-160 мкм, полученного из компо-. нентов, моль: адипиновая кислота 1,06; 1-амино-3-аминометил-3,5,5-триметилцик логексан 0,60; додекаметилендиамин 0,20; 2,4,4-триметилгексаметилендиамин 0,20; капролактам 2,00; аминоундекановая кислота 4,00 и 0,6 мас.ч. бегеновой кислоты, тонко размолотой при 20 мкм, предварительно смешивают в скоростном смесителе и.затем дополнительно перемешивают пу тем просеивания. Смешение осуществляют в течение 24 ч, отжигают при 90° С. После процесса отжига добавляют еще следующие 100 мас.ч. сополиамидного порошка 0160 мкм ИЗ;упомянутых компонентов и смешивают еще раз в скоростном смесителе . Конечная смесь вместе с долей примерно 0,3% бегеновой кислоты применяется

аналогично примеру 1 для точечного покрытия порошком.

П р и м е р 6. Аналогично примеру 5 готовят прокаленную смесь из 100 мас.ч. 5 сополиамидного порошка 0-160 мкм , приготовленного из следующих компонентов, моль: адипиновая кислота 0,70; азелаиновая кислота 0,30; 1-амино-З-аминометил-3 ,5,5-триметилциклогексан 1,08;

10 капролактам 1,00; аминоундекановая кислота и тонко размолотая бегеновая кислота с размером частиц 20 мкм в количестве 1 мас.ч. 5,00. После прокаливания (отжига) примешивают следующие 100 мас.ч. такого

15 же сополимерного порошка. Конечная смесь имеет долю бегеновой кислоты 0,5% и применяется аналогично примеру 1 для точечного покрытия порошком.

Пример 7. Аналогично примеру 5

0 готовят прокаленную смесь из 100 мас.ч. сополиамидного порошка 0-160 мкм, полученного из следующих компонентов моль: азелаиновая кислота 1.04;,1,3-бисаминометрилциклогексан 0.30; 2-метилгексаметилендиамин

5 0.30; 3,3-диметилгексаметилендиамин 0,40; капролактам 5,20 и 1 мас.ч. бегеновой кислоты , тонкоизмельчённой до 20 мкм, и после прокаливания (отжига) примешивают следующие 100 мас.ч. такого же сополиамидного порошка. Конечная смесь имеет долю бегеновой кислоты 0,5% и применяется аналогично примеру 1 для точечного покрытия порошком.

Примере. Аналогично примеру 5

5 готовят прокаленную смесь из 100 мас.ч. сополиамидного порошка 0-160 мкм, приготовленного из следующих компонентов, моль: адипиновая кислота 1.06; 1-амино-Заминометил-3 ,5,5-триметилциклогексан

0 0,60; додекаметилендиамин 0,20; 2,4,4-триметилгексаметилендиамин 0,20; капролактам 2,00; аминоундекановая кислота 4,00 и . 1,5 мас.ч. бегеновой кислоты, тонкоизмель- ченной до 20 мкм, после прокаливания (от-.

5 жига) добавляют следующие 100 мас.ч. .такого же сополиамидного порошка. Конечная смесь имеет ДОЛЮ бегеновой кислоты 0,75% и применяется аналогично примеру 1 для точечного покрытия порошком.

0П р и м е р 9. Аналогично примеру 5

готовят прокаленную смесь из 100 мас.ч. сополиамидного порошка 0-160 мкм, полученного из следующих компонентов, г: димеризованная жирная кислота 4019,0,

5 гексаметилендиамин 812,2; капролактам 2415,6; лауринлактам 4831,2; стеариновая кислота 120,8 и 1,5 мас.ч. бегеновой кислоты , тонко измельченной до 20 мкм, после прокаливания (отжига) примешивают следующие 100 мае.ч. такого же сополиамидного порошка. Конечная смесь имеет долю бегеновой кислоты 0,75% и применяется аналогично примеру 1 для покрытия порошком точечным способом.

П р и м е р 10. Исходная паста состоит из жидкотекучей пастообразной смеси следующих компонентов, мас.ч.: вода 180, бегеновая кислота 18; 10%-ный аммиачнощелочный раствор полиакрилата аммония (рН 11) 20: сополиамидный порошок 0-80 мкм, приготовленный из компонентов примера 5, 100; тонкодисперсный стеарат магния 1; полиэтиленоксид с мол.весом 5x10 0,1; бутанол 0,1.

Пастообразную смесь перерабатывают аналогично примеру 2. Сухая масса этой пасты имеет долю бегеновой кислоты 14,6%.

Пример 11. Исходная паста состоит из жидкотекучей пастообразной смеси следующих компонентов, мас.ч.: вода 150; бегеновая кислота 15; 10%-ный аммиачнощелочный раствор полиакрилата аммония (рН 11) 20; сополиамидный порошок 0-80 мкм, приготовленного из компонентов примера 6, 100; тонкодисперсный стеарат магния 1; полиэтиленоксид с мол.весом 5x10 0,1; бутанол 0,1. Эту пастообразную смесь перерабатывают аналогично примеру 2. Содержание бегеновой кислоты в их сухой массе составляет 12,7%.

П р и м е р 12. Исходная паста состоит из жидкотекучей пастообразной смеси следующих компонентов, мас.ч.: вода 150; бегеновая кислота 12; 10%-ный аммиачный щелочный раствор полиакрилата аммония (рН 11) 20; сополиамидный порошок 0-80 мкм, приготовленного из компонентов примера

7, 100; тонкодисперсный стеарат магния 1; полиэтиленоксид с мол.весом 5x10® 0,1; бутенол 0,1,

Пастообразную смесь перерабатывают аналогично примеру 2. Содержание бегеновой кислоты в сухрй массе составляет 10,40%.

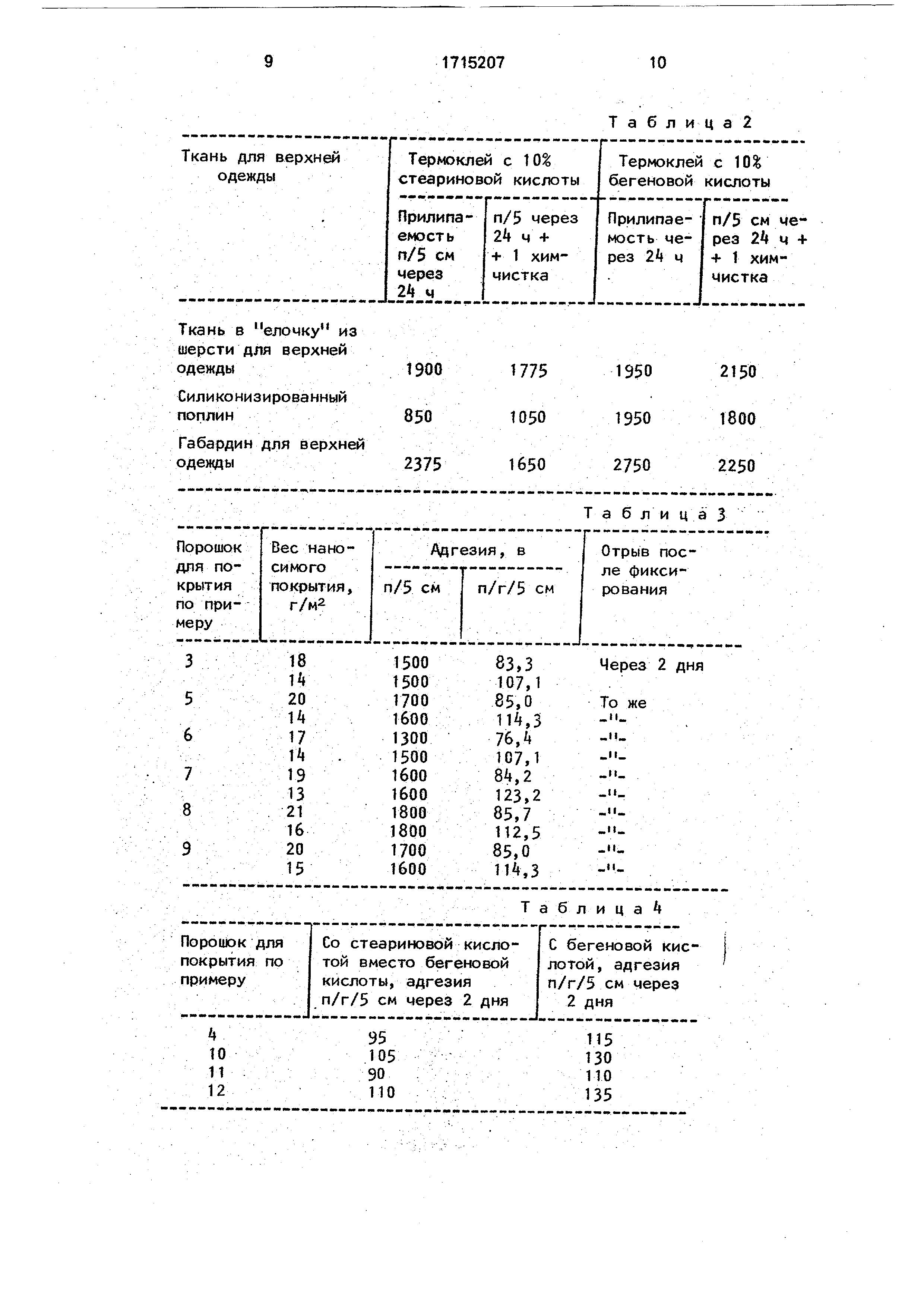

В табл. 3 и 4 приведены условия нанесения покрытия. Условия фиксирования те же, что и в табл. 1.

Формула изобретения Термоклей для нанесения на текстильные материалы, включающий сополиамид и модифицирующую добавку, о т л и ч а ю щ и йс я тем, что, с целью повышения адгезии и прочности при склеивании текстильных материалов , в качестве добавки он содержит бегеновую кислоту в количестве 0,,6 мае. % на композицию.

Таблица

Реферат

Изобретение относится к термоклеям на основе сополиамидов для нанесения на плоские материалы; в частности прокладочные ткани, для верхней одежды как тканые, трикотажные или нетканые материалы. Для нанесения покрытия на прокладочные ткани для верхней одежды чаще всего используют: ся сополиамиды. Изобретение позволяет повысить адгезию и прочность при склеивании текстильных материалов за счет использования в составе термоклея, состоящего из сополиамида и целевой добавки, в качестве которой используют бегеновую кислоту в количестве 0,3-14,6 мас.%. 4 табл.Изо&ретение относится к термоклеям на основе сополимеров для нанесения на плоские материалы, в частности прокладочные ткани, для верхней одежды как тканые, трикотажные или нетканые материалы.Для нанесения покрытия на прокладочные ткани для верхней одежды чаще всего в качестве термоклея применяют сополиами- ды, которые имеют низкую область плавле^ ния. Как правило термоклеи наносятся в виде точек или в форме порб^шка на гравировальных валиках. —Для того, чтобы обеспечить требуемую стойкость при чистке и стирке клеевого соединения прокладочного и верхнего материала, требуется минимальное количество термоклея, которое, в числе прочего, зависит также от растрового расположения точек, конструкции прокладки, отделки прокладки, условий сушки и спекания и не в последнюю очередь от рода и состава клея-щей массы. Термоклей оказывает влияние на гриф (качество на ощупь) соединения термосклеиванием тем больше, чем больше его количество, так что, следовательно, нельзя избежать известного повышения жесткости соединения в большей или меньшей степени.Современная комфортность одежды требует асе больше прокладочных тканей, зффект повышения жесткости которых по возможности невелик. Швейной промыш- ленйости нужны прокладки, которые оказывают влияние только на сохранение формы и стабилизирование текстильной связи, но не вызывают никакого уплотнения грифа.Целью изобретения является повышение адгезии и прочности при склеивании текстильных материалов.Пример 1. Изготовление наносимого в виде порошка термоклея происходит следующим образом.4iffeел м о ^>&00

Формула

Комментарии