Способ изготовления оболочковой формы - RU2753188C2

Код документа: RU2753188C2

Чертежи

Описание

Данное изобретение относится к изготовлению литейной формы в процессе, известном как «способ литья по выплавляемой восковой модели», для изготовления прецизионных металлических деталей. Данный тип форм называют также оболочковой формой.

Получение форм для способа литья по выплавляемым восковым моделям хорошо известно и широко применяется, в частности, для изготовления прецизионных деталей со сложной геометрией, или прецизионных деталей, выпускаемых очень малыми сериями, или даже уникальных деталей.

Чтобы сделать форму для способа литья по выплавляемой восковой модели, сначала делают модель подлежащей изготовлению детали из воска или какого-либо удаляемого материала, который легко можно выплавить или удалить из изготовленной формы.

Модель последовательно кондиционируют, подвергают пескоструйной обработке и/или покрывают упрочняющей средой и сушат. Операцию замачивания проводят в одном или более шликеров. Операция пескоструйной обработки, также называемая оштукатуриванием, заключается в упрочнении осадка, который состоит из слоя шликера, осажденного на модель при замачивании. После каждой операции замачивания и пескоструйной обработки, и/или нанесения покрытия, из различных слоев удаляют воду. Затем модель удаляют, например, при прохождении через автоклав (обработка температурой и давлением). Наконец, форму подвергают термообработке, чтобы придать ей необходимые характеристики для отливки металла.

Для изготовления прецизионных металлических деталей форма должна быть стабильной в ходе отливки расплавленного металла. «Стабильная» означает, что расплавленный металл не должен вызывать у материала формы такой реакции, как деформирование.

Чтобы получить совершенную обработку поверхности формы для получения детали, важно, чтобы состав первого слоя, находящегося в контакте с моделью, который обычно называют контактным слоем, был химически совместимым с моделью и точно соответствовал ее профилю. Этот контактный слой получают в результате погружения модели в контактный шликер. Контактный слой должен быть однородным, стабильным, текучим, плотным, нереакционноспособным по отношению к расплавленному металлу подлежащей изготовлению прецизионной детали и совместимым с последующими слоями формы. Кроме того, коэффициенты расширения контактного слоя и последующих слоев, составляющих форму, должны быть сопоставимыми, чтобы избежать какого-либо повреждения, вызванного различием термического расширения слоев.

В уровне техники известно применение различных материалов шликера, которые включают оксид алюминия, или циркон, или электроплавленный диоксид кремния. Каждое из этих соединений обладает по меньшей мере одним конкретным недостатком. Например, оксид алюминия несовместим с некоторыми сплавами, входящими в состав прецизионных металлических деталей, которые должны быть получены; электроплавленный диоксид кремния является недостаточно тугоплавким; а циркон, помимо того, что он является радиоактивным, теряет стабильность по мере роста температуры расплавленного сплава.

Конкретнее, целью данного изобретения является обеспечение простого, эффективного и рентабельного решения этих проблем.

С этой целью данное изобретение предлагает способ изготовления многослойной оболочковой формы, включающей по меньшей мере один контактный слой, исходя из выполненной из воска или иного подобного материала модели подлежащей изготовлению детали, где способ включает стадию погружения модели в контактный шликер, образующий контактный слой, и содержащий связующее и порошок, при этом порошок включает композиционный материл на основе муллита и диоксида циркония.

Применение порошка композиционного материла на основе муллита и диоксида циркония ограничивает химические взаимодействия между оболочечной формой и металлическим сплавом, вводимым при отливке в оболочечную форму. Предпочтительно вышеупомянутый композиционный материал состоит в основном, или почти исключительно, из муллита и диоксида циркония. Конечно, понятно, что он может включать пренебрежимо малые количества примесей. Эти примеси могут включать кальций и натрий. В соответствии с признаками данного изобретения, связующее может быть неорганическим или органическим, или представлять собой смесь органических и неорганических соединений.

Порошок композиционного материла на основе муллита и диоксида циркония дает возможность получать контактный шликер с хорошей реологической стабильностью, хорошей химической инертностью по отношению к расплавленному сплаву, и это позволяет контролировать процесс производства.

Следует помнить, что композиционный материал представляет собой материал, состоящий из элементарных компонентов, комбинация которых дает суммарные свойства, которыми не обладает ни один из компонентов, взятых по отдельности.

Порошок композиционного материла на основе муллита и диоксида циркония можно получить посредством химического синтеза с использованием предшественника муллита, такого как оксид алюминия и/или диоксида кремния, и предшественника диоксида циркония, например, диоксида циркония. Затем из сростков муллита и диоксида циркония формируют зерна порошка.

Предпочтительно зерна порошка композиционного материла на основе муллита и диоксида циркония имеют средний размер от 5 до 20 мкм и распределение частиц по размерам в диапазоне от субмикронного размера до размера порядка 100 мкм.

В соответствии с другим признаком изобретения, контактный слой может иметь толщину порядка 1 мм или менее. Желательно ограничивать толщину контактного слоя, чтобы избежать механического ослабления оболочечной формы из-за присутствия диоксида циркония.

Для получения хорошего контактного шликера содержание диоксида циркония в порошке составляет от 5% до 90% масс, предпочтительно от 10 до 50% масс, а еще более предпочтительно от 30 до 50% масс.

Предпочтительно связующим является коллоидный диоксид кремния.

Для того, чтобы способствовать смачиванию контактным слоем поверхности модели, контактный шликер также включает по меньшей мере одну смачивающую добавку и/или по меньшей мере одну противовспенивающую присадку.

Для того, чтобы сделать стойкую форму для изготовления прецизионной детали, данный способ, после пропитывания модели контактным шликером, включает стадии, на которых:

- модель подвергают пескоструйной обработке,

- обработанную пескоструйным аппаратом модель сушат,

- обработанную пескоструйным аппаратом и высушенную модель погружают во второй шликер, который предпочтительно не содержит диоксида циркония, чтобы придать модели повышенную механическую прочность,

- после погружения модели во второй шликер ее покрывают упрочняющим материалом,

- покрытую упрочняющим материалом модель сушат, и

- покрытую упрочняющим материалом и высушенную модель подвергают термообработке.

Предпочтительно стадии пропитывания вторым шликером, покрытия упрочняющим материалом и сушки модели, покрытой упрочняющим материалом и высушенной, повторяют.

Применяемая в этом способе последовательность стадий и, если это необходимо, повторение определенных стадий, приводит к получению формы хорошего качества, которая является стойкой при изготовлении прецизионной детали и имеет хорошую окончательную отделку внешней поверхности, обращенной к изготавливаемой прецизионной детали.

Данный способ, перед пропитыванием модели контактным шликером, включает этап приготовления контактного шликера, включающий подэтпы, на которых:

- в контейнер вводят связующее,

- в смеситель добавляют порошок композиционного материла на основе муллита и диоксида циркония,

- смеси минерального коллоидного связующего и порошка композиционного материала дают возможность стабилизироваться.

Предпочтительно этап получения контактного шликера включает также подэтап добавления противовспенивающей присадки и/или смачивающей добавки.

Кроме того, данное изобретение относится также к применению формы по вышеописанному способу для изготовления отлитой и отвержденной детали турбины.

Данное изобретение можно будет лучше понять, а другие детали, отличительные особенности и преимущества данного изобретения станут более ясными при чтении последующего описания, приведенного в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи, где:

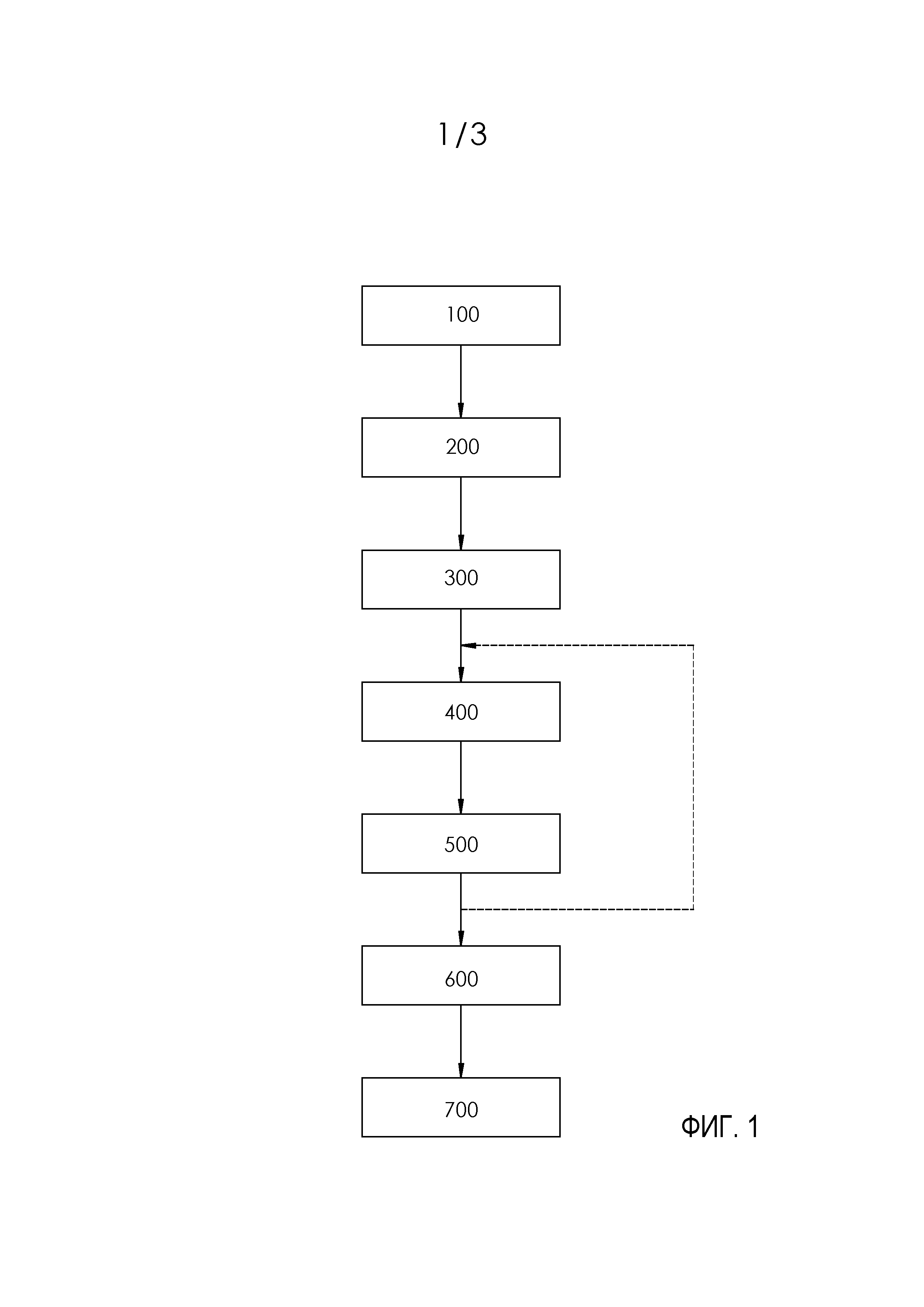

- Фиг. 1 представляет технологическую схему, показывающую стадии изготовления формы для способа литья по выплавляемым восковым моделям, по данному изобретению, и

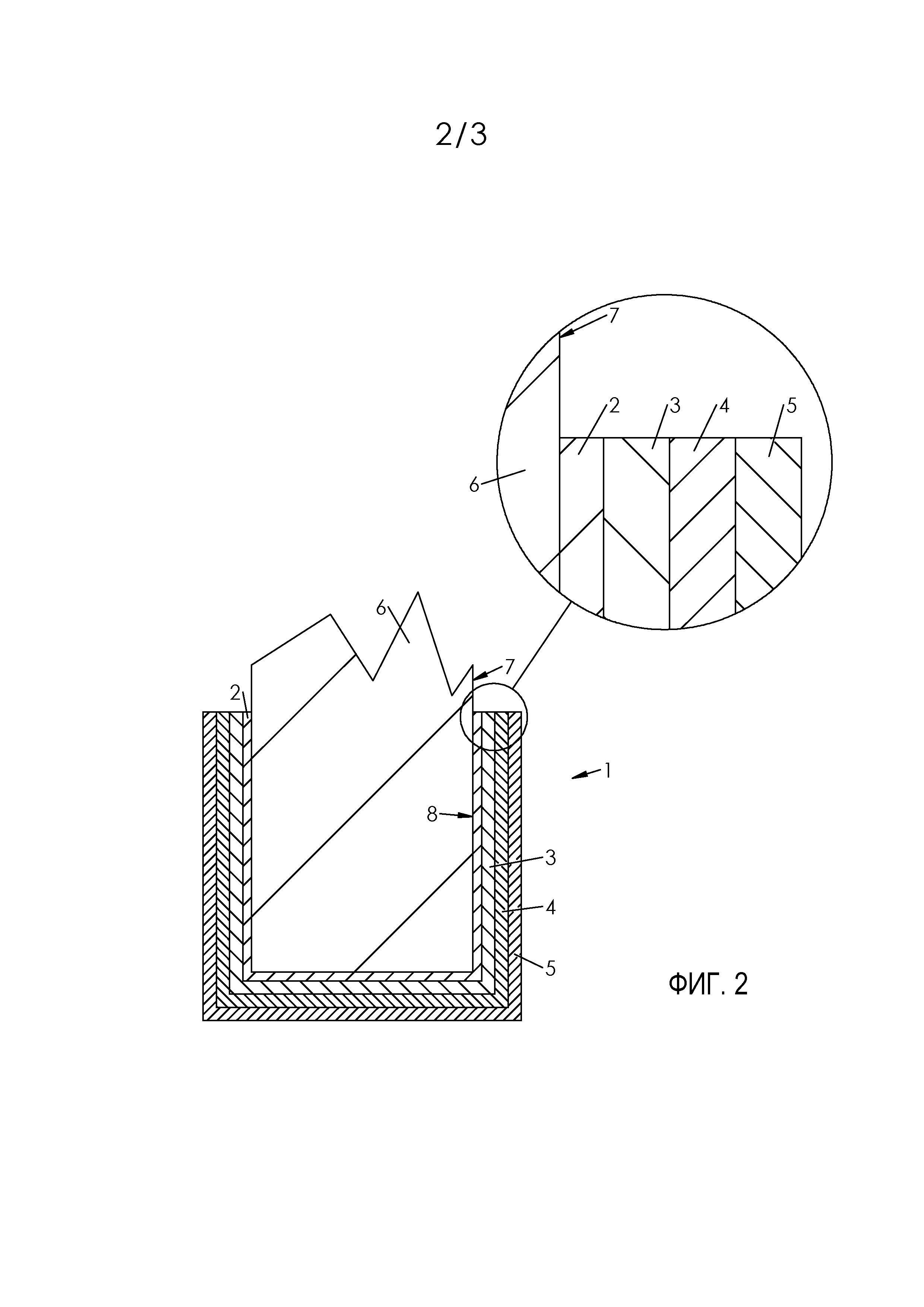

Фиг. 2 представляет собой схематичный вид в сечении литейной формы до стадии термообработки,

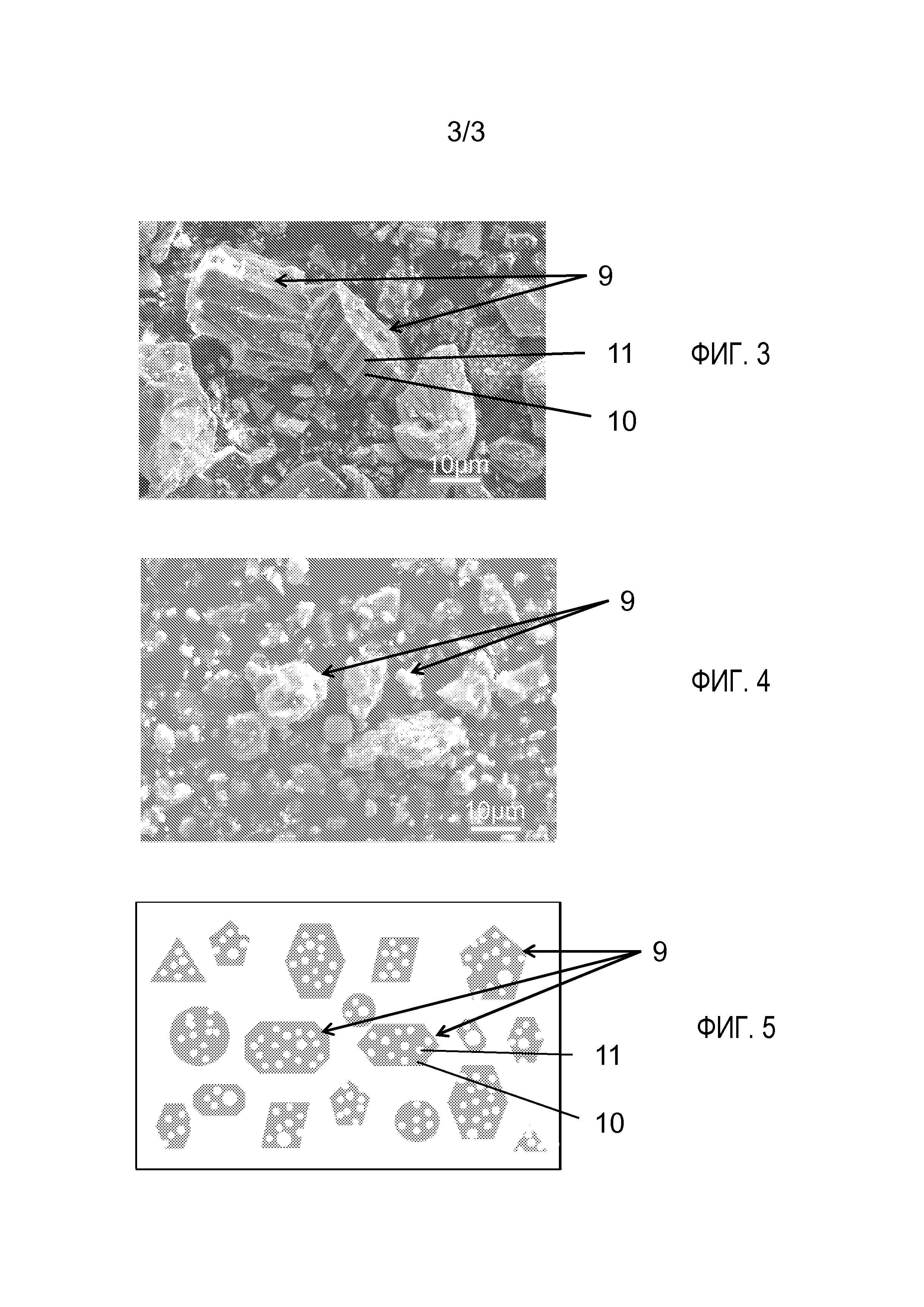

- Фиг. 3 и 4 представляют собой полученные методом сканирующей электронной микроскопии изображения зерен двух различных композиционных материалов на основе муллита и диоксида циркония, которые оба можно использовать в способе по данному изобретению,

- Фиг. 5 иллюстрирует различные зерна порошка композиционного материала на основе муллита и диоксида циркония.

Фиг. 1 изображает технологическую схему, показывающую стадии, участвующие в изготовлении формы 1 для способа литья по выплавляемой модели с целью изготовления прецизионных деталей. Для этого типа форм используют также название «оболочковая форма», однако в последующем описании мы будем использовать упрощенный термин «форма 1».

Форма 1, изображенная в сечении на Фиг. 2, включает совокупность слоев 2, 3, 4, 5, наложенных друг на друга и покрывающих модель 6, выполненную из воска или подобного материала, то есть материала со сходными характеристиками и легко удаляемого.

Способ изготовления формы 1 включает стадии 100-700, которые описаны далее.

На первой стадии 100 из воска делают модель 6 прецизионной детали, которая должна быть изготовлена.

Для обеспечения производства совершенной прецизионной детали модель 6 изготавливают с точными размерами прецизионной детали, и этот процесс включает высококачественную окончательную обработку 7 внешней поверхности. Таким образом, на внешней поверхности 7 модели 6 можно видеть или зафиксировать лишь небольшое количество легких неровностей, так что окончательная прецизионная деталь будет нуждаться только в одном чистовом проходе (то есть операции механической обработки), чтобы отшлифовать внешнюю поверхность полученной таким образом прецизионной детали.

Предпочтительно модель 6 имеет такую окончательную обработку поверхности, чтобы необходимость в чистовом проходе отсутствовала, и прецизионную деталь можно было использовать непосредственно при выходе из формы.

Например, прецизионная деталь, которую следует изготовить, будет представлять собой лопатку турбины, которая должна иметь внешнюю поверхность, не имеющую шероховатостей, для того, чтобы:

- ограничить риск разлома лопатки, когда ее при использовании подвергают значительным центробежным усилиям, или

- ограничить возмущения потока воздуха, протекающего на внешней поверхности лопатки.

На второй стадии 200 модель погружают в контактный шликер, чтобы сформировать вокруг модели 6 контактный слой 2, который может иметь толщину 1 мм или менее.

Контактный слой 2 играет существенную роль в использовании формы 1, так как полученная прецизионная деталь повторяет его поверхность. Поэтому необходимо, чтобы контактный шликер был плотным и прочным одновременно, и чтобы можно было регулировать его вязкость и кроющую способность.

Вязкость и плотность необходимы для того, чтобы при пропитывании контактный шликер полностью прилегал к восковой модели 6, а точнее к внешней поверхности 7 восковой модели, не создавая между контактным шликером и внешней поверхностью 7 модели 6 пузырьков воздуха, которые могли бы образовать на внутренней поверхности 8 формы 1 полость, приводящую к созданию неровности на внешней поверхности прецизионной детали.

С другой стороны, для контактного шликера необходима прочность, чтобы контактный слой 2 не деформировался в ходе изготовления прецизионной детали.

Для того, чтобы удовлетворять этим двойственным критериям - вязкости и прочности, контактный шликер составляют из неорганического и/или органического связующего и порошка, в данном случае композиционного материала на основе муллита и диоксид циркония.

Предпочтительно связующее представляет собой неорганическое коллоидное связующее, например, коллоидный диоксид кремния в процентном составе по массе от 10 до 40% масс, а предпочтительно от 20 до 30% масс.

В качестве примера, неорганическим связующим может быть силикат натрия или этилсиликат, а органическое связующее включает воду.

Порошок содержит, в массовых процентах, диоксида циркония от 5 до 90%, предпочтительно от 10 до 50%, а еще более предпочтительно от 30 до 50%.

В соответствии с одним из предпочтительных воплощений распределение по массе элементов, составляющих контактный шликер, является следующим:

- связующее (коллоидный диоксид кремния): 29,8%;

- порошок композиционного материала (муллит-диоксид циркония): 70,0%;

- смачивающая добавка, противовспенивающая присадка и другие добавки:

0,2%.

Данное распределение по массе приведено здесь в качестве примера; следует понимать, что возможно изменение распределения по массе от 0,1% до 10%.

Например, другие добавки, которые могут быть введены, могут представлять собой бактерицидный агент, для ограничения бактерий и увеличения стабильности шликера; или другие органические связующие, для обеспечения однородного и стойкого осадка контактного слоя 2 на восковой модели 6.

Предпочтительно контактный шликер включает также смачивающую добавку и противовспенивающую присадку.

Получение контактного шликера можно осуществить следующим образом:

- минеральное коллоидное связующее и смачивающую добавку вводят в контейнер, в данном случае смеситель, и перемешивают,

- затем в смеситель добавляют порошок композиционного материала на основе муллита и диоксида циркония,

- добавляют противовспенивающую присадку,

- смеситель поддерживают в работающем состоянии в продолжение от 1 часа до 48 часов, предпочтительно в течение 24 часов,

- полученную смесь переносят в контейнер для пропитывания модели шликером, например, в емкость для пропитывания; и

- смеси позволяют стабилизироваться в продолжение периода от 24 до 48 часов, предпочтительно в течение 24 часов.

После осуществления этих стадий, смесь в емкости для кондиционирования представляет собой контактный шликер.

Состав контактного шликера имеет много преимуществ по сравнению со шликером существующего уровня техники, включая лучшую износостойкость, хорошую химическую стабильность, более короткое время изготовления, нерадиоактивный состав и улучшенное качество формы.

Например, по сравнению со шликером существующего уровня техники, контактный шликер по данному изобретению предлагает следующее:

- время изготовления по меньшей мере в два раза меньше,

- плотность выше по меньшей мере на 16%,

- вязкость по меньшей мере на 60% ниже в конце изготовления и примерно на 50% ниже через 30 дней после окончания изготовления, и

- более хорошее покрытие восковой модели 6, особенно в сложных профилях, таких как углубления или канавки.

На третьей стадии 300 модель 6, после погружения в контактный шликер, подвергают пескоструйной обработке, а затем сушат. Пескоструйную обработку проводят мягко, порошком, который не воздействует на контактный слой 2, особенно в условиях внутренней поверхности 8 формы 1.

Пескоструйная обработка дает возможность упрочнить контактный слой 2 и облегчить адгезию второго слоя формы 1.

На четвертой стадии 400 модель 6, покрытую подвергнутым пескоструйной обработке и высушенным контактным слоем 2, кондиционируют во втором шликере, который может иметь такой же состав, как и контактный шликер, или иной состав.

На пятой стадии 500 модель, извлеченную из второго шликера, подвергают пескоструйной обработке и затем сушат.

В конце стадии 500 получают модель 6, на которую нанесены контактный слой 2 и первый упрочняющий слой 3.

Как показано на технологической схеме Фиг. 1 пунктирной стрелкой, стадии 400 и 500 можно повторять, в зависимости от толщины, которая должна быть придана форме 1.

В примере формы 1, изображенном на Фиг. 2, на первый упрочняющий слой наносили второй упрочняющий слой 4 и третий упрочняющий слой 5.

Однако этот пример формы 1 никоим образом не является ограничивающим, и можно обеспечить большее или меньшее число упрочняющих слоев.

На шестой стадии 600 восковую модель расплавляют, так что остается только форма 1.

Наконец, на седьмой (и последней) стадии 700 форму 1, включающую требуемое число упрочняющих слоев (в данном случае три упрочняющих слоя 3, 4, 5) подвергают термообработке, в данном случае обжигу в печи, для отверждения формы 1.

Однако, как правило, удаление восковой модели 6 (также называемое стадией выплавления воска) проводят перед термообработкой формы 1. Возможно также, что восковую модель 6 удаляют на стадии 700 термообработки, при этом температура отверждения формы 1 является достаточной для выплавления воска из модели 6, и тогда стадии 600 и 700 объединяются в одну стадию.

Когда форма 1 изготовлена, в нее, по внутренней поверхности 8, можно залить материал, например, металлический сплав для изготовления лопаток. После охлаждения этот отлитый материал образует целевую прецизионную деталь.

Для удаления прецизионной детали из формы 1, форму 1 можно удалить механически (форму 1 разбивают) или химически (форму 1 растворяют), или посредством комбинации обоих способов.

Другое преимущество выбора порошка композиционного материала на основе муллита и диоксида циркония для контактного шликера заключается в том, что контактный слой 2 имеет низкую вероятность вступления в химическую реакцию с широким кругом материалов, которые могут отливать для изготовления прецизионной детали; или такая вероятность вообще отсутствует.

Кроме того, композиционный материал на основе муллита и диоксида циркония обеспечивает высокую степень удобства применения шликера и позволяет наносить покрытие на восковую модель 6 со сложной геометрией, в частности, размещать его в канавках и других сложно достижимых полостях, так, чтобы воспроизвести все подробности восковых моделей 6 на контактном слое 2.

Наконец, композиционный материал на основе муллита и диоксида циркония дает то преимущество, что он не является радиоактивным; таким образом, с ним можно работать без специального оборудования.

Теперь обратимся к Фиг. 3 и 4, которые представляют два полученных с помощью сканирующей электронной микроскопии изображения зерен двух различных композиционных материала на основе муллита и диоксида циркония, которые оба можно применять в способе по данному изобретению. Композиционный материал на основе муллита и диоксида циркония можно получить синтезом посредством сплавления (Фиг. 3) или синтезом посредством твердофазного реактивного спекания (Фиг. 4), в обоих случаях с последующим отверждением при охлаждении. Затем полученные блоки композиционного материала на основе муллита и диоксида циркония измельчают до микронных размеров или подвергают сверхтонкому размолу.

На изображении Фиг. 3 некоторые частицы 9 могут отличаться от порошка композиционного материала на основе муллита и диоксида циркония; при этом муллит обозначен численной сноской 10, а диоксид циркония - численной сноской 11. На изображении Фиг. 4 муллит и диоксид циркония не различимы в качестве частицы 9 из-за более однородного распределения муллита и диоксида циркония внутри зерна порошка композиционного материала на основе муллита и диоксида циркония.

Фиг. 5 представляет собой схематичное изображение частиц порошка композиционного материала на основе муллита и диоксида циркония, иллюстрируя многообразие форм частиц. Предпочтительно частицы порошка композиционного материала на основе муллита и диоксида циркония имеют средний размер от 5 до 20 мкм и распределение по размерам в диапазоне от субмикронного размера до размера 100 мкм.

Реферат

Изобретение относится к области литейного производства. Способ изготовления оболочковой литейной формы (1) для литья по выплавляемым моделям включает стадию погружения выплавляемой модели (6) в контактный шликер с образованием контактного слоя (2) оболочковой литейной формы. Оболочковая литейная форма содержит совокупность слоев (2, 3, 4, 5) с по меньшей мере одним контактным слоем (2), содержащим связующее и порошок. В качестве порошка используют порошок контактного шликера, содержащий композиционный материал на основе муллита и диоксида циркония, что ограничивает химическое взаимодействие между оболочковой формой и металлическим сплавом, вводимым в нее. Обеспечивается повышение реологической стабильности контактного шликера и химической инертности оболочковой формы по отношению к расплавленному металлическому сплаву. 2 н. и 11 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ литья и средства для его осуществления

Способ (варианты) и устройство для изготовления литейной формы для литья по выплавляемым моделям, испособ литья по выплавляемым моделям (варианты)

Частица типа сердцевина-оболочка для применения в качестве наполнителя для формовочных масс прибылей

Комментарии