Радиально-ковочная машина - RU2663673C1

Код документа: RU2663673C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к радиально-ковочной машине и к одному или нескольким ковочным инструментам.

Уровень техники

Принцип действия в случае с радиальной ковкой с использованием нескольких инструментов заключается в одновременной обработке поступающего металлического изделия несколькими инструментами, например четырьмя инструментами, работающими радиально относительно продольной оси ввода металлического изделия для ковки.

В настоящее время существуют только ручные решения для загрузки и выгрузки инструментов, то есть для позиционирования инструментов на радиально-ковочной машине и снятия инструментов с нее. Такие неавтоматические решения предусматривают использование поддерживающего инструменты вспомогательного оборудования, перемещаемого манипуляторами, которые обычно используют в процессе ковки, то есть с помощью подъемных устройств.

В определенных случаях такое вспомогательное оборудование также позволяет размещать инструменты по центру относительно координат машины. После того, как в процессе загрузки вспомогательное оборудование установлено, операторы вручную блокируют инструменты в ковочных устройствах, используя нереверсивные механические ограничители. Затем вспомогательное оборудование убирают.

Процедуру выгрузки проводят в обратном порядке, вставляя вспомогательное оборудование в машину, вручную вынимают инструменты из ковочных устройств и закрепляют инструменты на упомянутом вспомогательном оборудовании.

Обычно механическое ограничение между ковочным устройством и инструментом достигается путем ручной блокировки с помощью стяжных болтов, которые необходимо затягивать или ослаблять вручную при каждой замене. В документе SU 708590 A1, например, стяжной болт создает двустороннее ограничение между инструментом и головкой ковочного устройства или цилиндра, или просто молота, с помощью двух фасонных пластин, действующих в противоположном направлении: это наиболее распространенное решение среди производителей.

Процедура замены инструментов вручную имеет существенный недостаток в плане производительности радиально-ковочной машины: время замены весьма значительно (обычно одна рабочая смена), по меньшей мере на один порядок дольше средней длительности цикла ковки в случае с более новыми машинами.

Одним из аспектов, который в наибольшей степени влияет на время замены инструментов, является температура инструментов на этапе выгрузки, которая изначально несовместима с безопасностью и здоровьем операторов: в связи с этим необходимо откладывать начало цикла выгрузки, которое не может совпадать по времени с другими этапами того же цикла.

Аналогичным образом, при цикле загрузки требуется вводить инструменты при комнатной температуре. При этом происходит промежуточное нагревание инструментов при первой обработке, что отрицательно сказывается на однородности партий изделий.

Уменьшение времени инструментальной оснастки машины является ключевым аспектом конкурентоспособности завода в ситуациях, когда производительность играет существенную роль, например, в случае с радиально-ковочными машинами.

В документе DE 102008023668 A1 описано решение, в котором замену инструментов осуществляют посредством радиального расширения или сжатия захватов, причем сами инструменты под давлением захватов смещаются в радиальном направлении на средствах механического ограничения, обеспечивая возможность загрузки или разгрузки инструментов.

Таким образом, существует потребность в инновационной радиально-ковочной машине, способной преодолеть указанные недостатки.

Раскрытие изобретения

Основной целью настоящего изобретения является радиально-ковочная машина, например, с двумя, тремя или четырьмя ковочными устройствами, с системой загрузки/выгрузки инструментов, позволяющей исключить труд операторов и способной производить замену ковочных инструментов в полностью автоматическом либо в полуавтоматическом режиме.

Еще одной целью настоящего изобретения является обеспечение возможности замены инструментов без необходимости дожидаться их охлаждения на этапе выгрузки.

Другой целью настоящего изобретения является система загрузки, которая позволяет просто и быстро настраивать инструменты, тем самым аналогичным образом обеспечивая возможность предварительного нагревания за время, покрываемое производственным циклом, для повышения однородности партий изделий. Действительно, промежуточное нагревание инструментов не допускают на первых этапах обработки, поскольку оно отрицательно сказывается на однородности партий изделий.

Таким образом, вышеуказанные цели предполагается достичь за счет использования радиально-ковочной машины, которая содержит:

- одно или несколько ковочных устройств, расположенных радиально вокруг первой продольной оси Z подачи изделия для ковки, причем соответствующий инструмент установлен на каждое из упомянутых ковочных устройств,

- автоматическая система загрузки/выгрузки инструментов в упомянутые ковочные устройства и из упомянутых ковочных устройств,

при этом указанная система загрузки/выгрузки содержит:

- двусторонние удерживающие средства для удержания каждого ковочного устройства в соответствующем инструменте,

- средства перемещения инструмента, выполненные с возможностью поступательного движения по упомянутой первой продольной оси Z из первого положения за пределами ковочных устройств во второе положение по меньшей мере частично в области, ограниченной ковочными устройствами, и наоборот,

- приводные средства, интегрированные в указанные средства перемещения инструмента и выполненные с возможностью воздействовать по первой продольной оси Z на двусторонние удерживающие средства, освобождая инструмент из соответствующего ковочного устройства на этапе выгрузки и блокирования инструмента в соответствующем ковочном устройстве на этапе загрузки.

В предпочтительном варианте реализации изобретения, указанные средства перемещения инструментов содержат опорную раму с отсеками, в которые на этапе выгрузки инструментов из ковочных устройств могут одновременно поступать инструменты при переходе из упомянутого первого положения в упомянутое второе положение с возможностью их удержания на самой опорной раме, при этом рама выполнена с возможностью одновременно подавать инструменты, на этапе их загрузки в соответствующие ковочные устройства, к соответствующим ковочным устройствам при переходе из упомянутого первого положения в упомянутое второе положение,

в результате чего, на этапе выгрузки, после того, как инструменты удерживаются на опорной раме, приводные средства способны высвободить инструменты из соответствующего ковочного устройства, и средства перемещения инструмента способны поступательно перемещаться из указанного второго положения в указанное первое положение, тем самым извлекая инструменты из соответствующих ковочных устройств,

и благодаря этому, на этапе загрузки, после того, как инструменты подведены к соответствующим ковочным устройствам, приводные средства способны присоединить инструменты к соответствующему ковочному устройству, а средства перемещения инструмента способны поступательно перемещаться из указанного второго положения в указанное первое положение, тем самым извлекая инструменты из опорной рамы.

Также заявлен способ выгрузки инструментов из вышеупомянутой радиально-ковочной машины, который содержит следующие этапы:

- подают инструменты, заблокированные в соответствующих ковочных устройствах,

- поступательно смещают средства перемещения по первой оси Z из первого положения за пределами ковочных устройств во второе положение по меньшей мере частично в области, ограниченной указанными ковочными устройствами, таким образом, что инструменты одновременно попадают в соответствующие отсеки средств перемещения и удерживаются на опорной раме указанных средств перемещения,

- воздействуют приводными средствами вдоль первой оси Z на двусторонние удерживающие средства для извлечения инструмента из соответствующего ковочного устройства,

- поступательно смещают средства перемещения из указанного второго положения в указанное первое положение, тем самым извлекая инструменты из соответствующих ковочных устройств.

Кроме того заявлен способ загрузки инструментов в радиально-ковочную машину, который содержит следующие этапы:

- подают средства перемещения в первое положение за пределами ковочных устройств, с инструментами, установленными в соответствующих отсеках опорной рамы указанных средств перемещения и удерживаемых на опорной раме,

- поступательно смещают средства перемещения по первой оси Z из указанного первого положения во второе положение по меньшей мере частично в области, ограниченной упомянутыми ковочными устройствами, таким образом, чтобы инструменты находились у соответствующих ковочных устройств,

- воздействуют приводными средствами вдоль первой оси Z на двусторонние удерживающие средства для блокирования инструмента в соответствующем ковочном устройстве,

- поступательно смещают средства перемещения из указанного второго положения в указанное первое положение, тем самым извлекая инструменты из опорной рамы.

Двусторонние удерживающие средства между ковочным устройством и инструментом позволяют блокировать и высвобождать инструмент с помощью приводных средств любого типа.

Двусторонние удерживающие средства содержат односторонние призматические ограничители в форме упорных панелей, действующих между инструментом и контактным элементом ковочного устройства, то есть держателем инструмента, освобождающие инструмент в результате смещения упругой панели в направлении, ортогональном направлению движения ковочного устройства. Такие односторонние призматические ограничители могут быть выполнены двусторонними за счет применения между указанным контактным элементом и упорной панелью, образующей призматический ограничитель, одного или нескольких стяжных болтов, напряженность которых обеспечивается упругим возвратным средством любого типа.

Двусторонний ограничитель освобождает инструмент из ковочного устройства в результате приложения внешних усилий противодействия в направлении, противоположном возвратным усилиям упругого возвратного средства: такие внешние усилия направлены противоположно друг другу.

Предпочтительно приводные средства могут быть приведены в действие традиционным ковочным манипулятором, и вместе со средствами перемещения инструментов они позволяют осуществлять операции по загрузке и разгрузке в автоматическом или полуавтоматическом режиме.

Средства перемещения инструментов обеспечивает опору и перемещение инструментов в количестве, необходимом для радиально-ковочной машины, и в предпочтительном варианте реализации также приводят в действие систему блокирования и извлечения инструментов из ковочных устройств, при этом указанные приводные средства интегрированы со средствами перемещения.

Двигательную функцию осуществляет подвижная опорная рама, на которой полностью удерживаются инструменты: блокирование инструментов в радиальном направлении и по окружности достигается за счет простых поступательных движений опорной рамы относительно радиально-ковочной машины. Как вариант, полностью аналогичным образом, указанное блокирование в радиальном направлении и по окружности может быть достигнуто за счет поступательного движения ковочных устройств относительно опорной рамы.

Продольное блокирование инструментов к опорной раме использует вышеупомянутый относительный принцип перемещения в равной степени для соединения и разъединения, и достигается за счет ограничителя, предпочтительно программируемого ограничителя податливости. Такая программируемая податливость основана на предварительно заданном значении силы разделения, которое можно калибровать путем предварительной нагрузки упругих упорных элементов.

В предпочтительном варианте реализации, блокирование инструментов в радиальном направлении и по окружности к средствам перемещения достигается за счет приложения фасонных профилей к опорной раме. Эти фасонные профили имеют продольное утолщение, ортогональное плоскости, содержащей оси движения ковочных устройств: это позволяет соединять и разъединять такие ограничители посредством перемещения опорной рамы относительно радиально-ковочной машины в направлении продольного утолщения профилей.

Также в соответствии с настоящим изобретением заявлена система, контролирующая разъединение двустороннего ограничителя, обеспечивая приложение усилий противодействия в результате воздействия на одну сторону, то есть только по одному из двух направлений сил противодействия, с помощью устройства для изменения направления движения.

Указанное устройство для изменения направления движения может быть размещено на оборудовании для перемещения инструментов или на концевой части держателя инструмента.

В предпочтительном варианте реализации, устройство для изменения направления движения является неотъемлемой частью средств перемещения, образуемое механизмами, в которых по меньшей мере один зубец зацепляется одновременно за две стойки, выполненные таким образом, что дуга зацепления каждой стойки может быть размещена на дуге зацепления другой стойки путем жесткого вращения на 180° относительно оси вращения указанного зубца. Предусмотрены две функциональные рамы с возможностью свободного вращения вокруг той же оси с двумя стойками, жестко удерживаемыми с каждой из указанных двух функциональных рам: зубец свободно вращается вокруг стержня, прикрепленного к опорной раме, которая удерживает две функциональные рамы при вращении.

Опорная рама образована двумя частями, способными свободно вращаться относительно друг друга и жестко удерживаемыми по отношению друг к другу по оси вращения Z, при этом упомянутая ось вращения совпадает с одной из двух функциональных рам.

Первая часть опорной рамы образует опорную конструкцию инструментов, а вторая часть опорной рамы вращается жестко вместе с двумя функциональными рамами.

В предпочтительном варианте реализации, способ загрузки и выгрузки инструментов в радиально-ковочную машину и из радиально-ковочной машины полностью автоматизирован и выполняется путем приведения в действие только известных манипуляторов ковочной машины. Такой способ содержит следующие этапы:

a) вводят средства перемещения инструментов в радиальные ковочные устройства;

b) вращают две функциональные рамы для размещения соответствующих радиально регулируемых кронштейнов у раскрывающихся регулировочных элементов (упорных панелей) двусторонних удерживающих средств (упорных панелей) на держателе инструмента;

c) раскрывают упорные панели;

d) отводят ковочные устройства, при выгрузке инструментов, или приближают ковочные устройства, при загрузке инструментов;

e) закрывают упорные панели;

f) вращают две функциональные рамы для размещения соответствующих радиально регулируемых кронштейнов в положении извлечения средств перемещения;

g) извлекают средства перемещения из радиально-ковочной машины.

Таким образом, автоматическая система загрузки и выгрузки инструментов в радиально-ковочную машину и из радиально-ковочной машины, которая является объектом настоящего изобретения, имеет, в частности, следующие преимущества:

- обеспечивает возможность замены ковочных инструментов в полностью автоматическом режиме, без присутствия операторов у машины;

- позволяет существенно уменьшить время, требуемое для замены ковочных инструментов;

- позволяет повысить степень однородности партий изделий за счет возможности предварительного нагревания загружаемых ковочных инструментов во время производственного цикла.

В зависимых пунктах формулы изобретения описаны предпочтительные варианты реализации изобретения.

Краткое описание чертежей

Другие особенности и преимущества изобретения будут более понятны из подробного описания предпочтительного, но не единственного варианта реализации радиально-ковочной машины, показанного на не имеющим ограничительного характера примере с помощью прилагаемых чертежей, на которых:

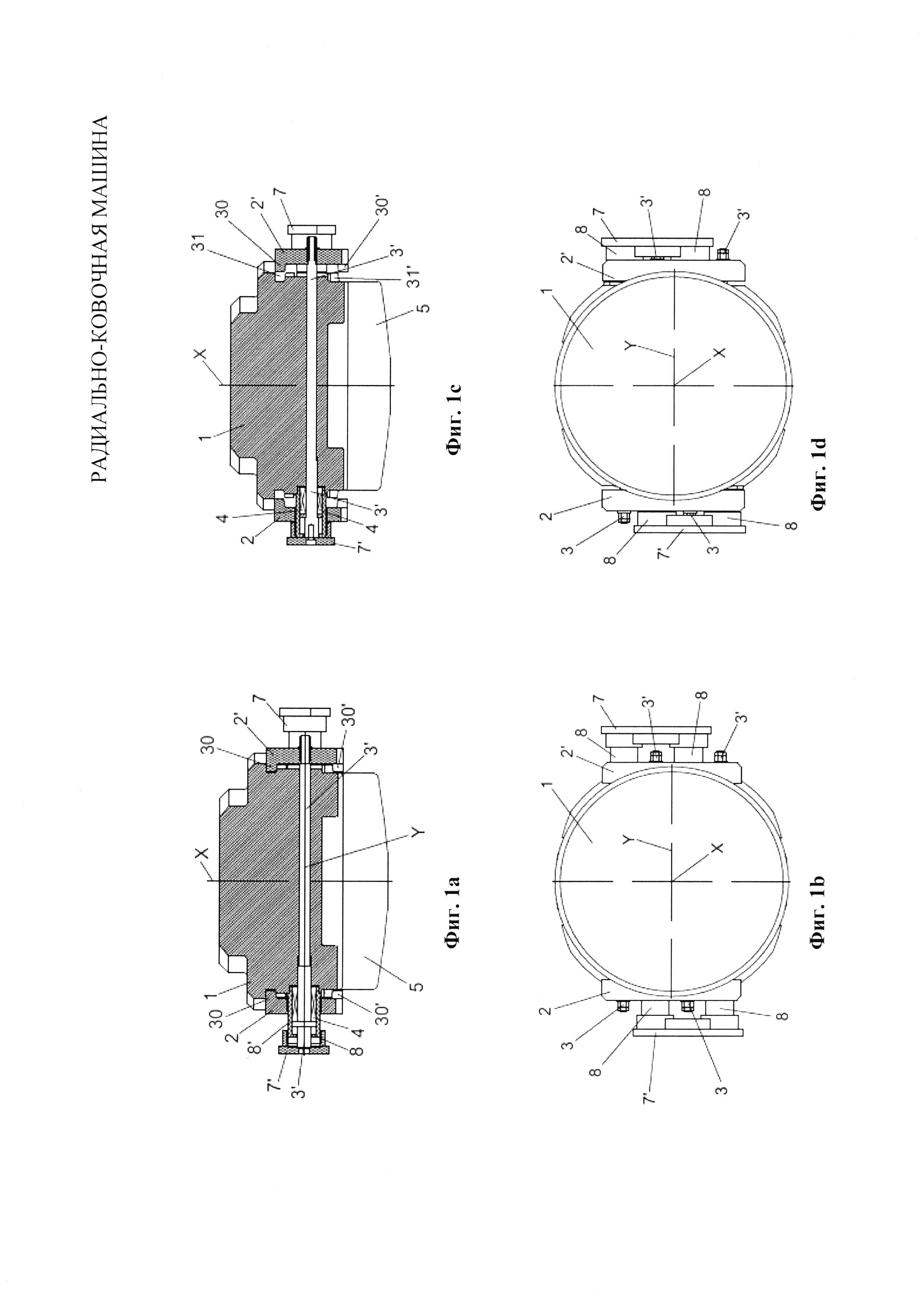

на Фиг. 1а показана боковая проекция первых компонентов машины в соответствии с изобретением, в первом рабочем положении;

на Фиг. 1b показана горизонтальная проекция первых компонентов в указанном первом рабочем положении;

на Фиг. 1с показана боковая проекция первых компонентов, изображенных на Фиг. 1а, во втором рабочем положении;

на Фиг. 1d представлена горизонтальная проекция первых компонентов в указанном втором рабочем положении;

на Фиг. 2 показана полная, частично боковая проекция вторых компонентов машины в соответствии с изобретением;

на Фиг. 2а представлена аксонометрическая проекция некоторых из вторых компонентов, изображенных на Фиг. 2;

на Фиг. 3 показана проекция вдоль оси Z одного из указанных вторых компонентов, изображенных на Фиг. 2;

на Фиг. 3а показан вид сбоку инструмента машины в соответствии с изобретением;

на Фиг. 4а показан вид сбоку еще одного компонента машины в соответствии с изобретением;

на Фиг. 4b представлена горизонтальная, частично боковая проекция компонента машины, изображенного на Фиг. 4а;

на Фиг. 4 с показано перспективное изображение первого этапа блокировки инструмента с помощью еще одного компонента, изображенного на Фиг. 4b;

на Фиг. 4d показано перспективное изображение второго этапа блокировки инструмента с помощью еще одного компонента, изображенного на Фиг. 4b;

на Фиг. 5 представлено перспективное изображение основных компонентов машины в первом рабочем положении в соответствии с изобретением;

на Фиг. 6а представлено перспективное изображение основных компонентов машины во втором рабочем положении в соответствии с изобретением;

на Фиг. 6b представлено перспективное изображение основных компонентов машины в третьем рабочем положении в соответствии с изобретением.

Осуществление изобретения

На Фигурах 1-6 показан предпочтительный, но не ограниченный вариант реализации частей радиально-ковочной машины с четырьмя ковочными молотами или цилиндрами, или в более общем смысле, с четырьмя ковочными устройствами, при этом указанные части в предпочтительном варианте реализации заявленного решения образуют систему загрузки/выгрузки инструментов, которая выполнена с возможностью осуществлять замену ковочных инструментов в полностью автоматическом или, возможно, в полуавтоматическом режиме.

Радиально-ковочная машина содержит:

- по меньшей мере два ковочных устройства, расположенных радиально вокруг первой продольной оси Z подачи изделия для ковки,

- по меньшей мере два инструмента 5, каждый из которых установлен на соответствующем ковочном устройстве, предпочтительно на держателе 1 инструмента ковочного устройства,

- автоматическая система загрузки/выгрузки инструментов 5 в указанные ковочные устройства и из ковочных устройств.

На примере на Фиг. 5, 6а и 6b показана часть радиально-ковочной машины с четырьмя инструментами 5 (один из которых не виден), каждый из которых установлен на соответствующем держателе 1 инструмента.

Держатель инструмента или контактный элемент 1 расположен между каждым ковочным устройством и соответствующим инструментом 5 после его установки на машину.

Предпочтительно система загрузки/выгрузки содержит:

- двусторонние удерживающие средства для удержания каждого ковочного устройства, предпочтительно каждого держателя 1 инструмента с соответствующим инструментом 5,

- приводные средства, выполненные с возможностью воздействовать на двусторонние удерживающие средства, для высвобождения инструмента 5 из соответствующего ковочного устройства на этапе выгрузки и блокирования инструмента 5 к соответствующему ковочному устройству на этапе загрузки,

- средства перемещения инструментов, выполненные с возможностью поступательного перемещения по оси Z из первого положения за пределами ковочных устройств во второе положение по меньшей мере частично в области, ограниченной ковочными устройствами, и наоборот.

Средства перемещения инструментов содержат подвижную опорную раму с продольной осью, совпадающую с осью Z, выполненную с возможностью принимать одновременно, на этапе выгрузки инструментов, инструменты 5 в соответствующие отсеки 5' указанной опорной рамы при переходе из указанных первого положения во второе положение, и удерживать их на опорной раме. Таким образом, на этапе выгрузки, после удержания инструментов 5 на опорной раме, приводные средства способны высвободить инструменты 5 из соответствующего ковочного устройства, или держателя 1 инструмента, а средства перемещения инструмента способны поступательно перемещаться из второго положения в первое положение, таким образом извлекая инструменты из соответствующих ковочных устройств.

Указанная опорная рама выполнена с возможностью одновременно подавать инструменты 5, на этапе их загрузки в соответствующие ковочные устройства, к соответствующим ковочным устройствам при переходе из указанных первого положения во второе положение. Таким образом, после подвода инструментов 5 к соответствующим ковочным устройствам на этапе загрузки, приводные средства способны присоединить инструменты 5 к соответствующему ковочному устройству или держателю 1 инструмента, и средства перемещения инструмента могут поступательно перемещаться из второго положения в первое положение, тем самым извлекая инструменты 5 из опорной рамы.

Двусторонние удерживающие средства содержат, для каждого инструмента 5, пару первых панелей или упорных панелей 2, 2', установленных на противоположных концах, вдоль оси Y параллельно оси Z, соответствующего держателя 1 инструмента ковочного устройства. Две упорные панели 2, 2' каждой пары перемещаются в противоположном друг другу направлении вдоль оси Y и образуют призматический ограничитель между инструментом 5 и держателем 1 инструмента.

Для каждой упорной панели 2, 2' предусмотрен по меньшей мере один стяжной болт 3, 3', расположенный параллельно оси Y и пересекающий держатель 1 инструмента, который на первом конце удерживается с соответствующей упорной панелью 2, 2' (см. Фиг. 1a, 1b, 1c, 1d), а вторым концом воздействует на держатель 1 инструмента с помощью по меньшей мере одного упругого возвратного элемента 4. Указанный по меньшей мере один стяжной болт 3, 3' снабжен на своем втором конце второй панелью или упорной панелью 7, 7' для обеспечения возможности приложения внешнего усилия противодействия для извлечения инструмента 5 с помощью приводных средств. Таким образом, по меньшей мере один стяжной болт 3, 3', как описано выше, проходит через держатель 1 инструмента, то есть пересекает держатель 1 инструмента, проходя с одной его сторону к другой. Как показано на Фиг. 1а и 1с, продольное удлинение стяжного болта 3, 3', параллельного оси Y, превышает максимальное продольное удлинение держателя 1 инструмента по оси Y. Соответственно, первый и второй концы каждого стяжного болта 3, 3', а следовательно, упорная первая панель 2, 2' и соответствующая упорная вторая панель 7, 7' всегда находятся за пределами держателя 1 инструмента, с двух противоположных концов последнего.

В предпочтительном варианте реализации, показанном на Фиг. 1а-1d, предусматривается пара стяжных болтов 3 для упорной первой панели 2 и пара стяжных болтов 3' для упорной первой панели 2'; при этом у второго конца стяжных болтов предусматривается одна упорная вторая панель 7 для пары стяжных болтов 3 и одна упорная вторая панель 7' для пары стяжных болтов 3' для обеспечения возможности приложения внешнего усилия противодействия на упорные вторые панели 7, 7' для извлечения инструмента 5 приводными средствами.

Каждая пара стяжных болтов 3, 3' жестко удерживается с соответствующей упорной первой панелью 2, 2'. Предусмотрено две пары упругих возвратных элементов 4, каждый из которых взаимодействует с соответствующим стяжным болтом 3, 3', образуя двусторонний призматический ограничитель упорных первых панелей 2, 2'.

Каждая упорная первая панель 2, 2' свободно перемещается по оси Y, которая ортогональна оси X, вдоль которой движется ковочное устройство, и следовательно, установленный на него инструмент 5. Каждая упорная первая панель 2, 2' фасонирована таким образом, что образует призматический ограничитель между инструментом 5 и держателем 1 инструмента. Например (см. Фиг. 1а и 1с), упорные первые панели 2, 2' имеют форму параллелепипеда с выступами 30, 30', выполненными с возможностью ввода в соответствующие углубления 31, 31' держателя 1 инструмента и инструмента 5, соответственно. Такой ограничитель образован посредством приближения, по оси Y, упорных первых панелей 2, 2' к оси X инструмента.

Упругие возвратные элементы 4, связанные со стяжными болтами 3, 3', предпочтительно, но не исключительно, образованы с помощью пружин. В других вариантах реализации упругие возвратные элементы 4 могут содержать, например, пневматические пружины, эластомеры или гидравлические сервосистемы.

В предпочтительном варианте реализации, по оси Y, предпочтительно на держателе 1 инструмента, может быть предусмотрена осевая направляющая стяжных болтов 3, 3' и упорной первой панели 2, 2'. Предпочтительно указанная осевая направляющая образована базовыми поверхностями 8', которые являются внешними поверхностями корпусов 8 упругих возвратных элементов 4. Упорная первая панель 2 и упорная вторая панель 7', прикрепленные к стяжным болтам 3', которые воздействуют на упорную панель 2' противоположно упорной панели 2 (см. Фиг. 1a-1d), одновременно опираются на базовые поверхности 8', которые необязательно имеют круглое сечение. Каждая упорная первая панель 2, 2' имеют два отверстия, в которые вставлены корпусы 8 упругих возвратных элементов 4 стяжных болтов 3, 3', которые воздействуют на противоположную упорную панель. Такие отверстия образуют поверхность скольжения упорных первых панелей 2, 2' по базовым поверхностям 8'.

На Фиг. 1а и 1b показаны держатель 1 инструмента и инструмент 5, соединенные друг с другом с помощью упорных первых панелей 2, 2'. На Фиг. 1 с и 1d показан вариант, в котором упорные первые панели 2, 2' находятся в положении извлечения инструмента 5 из держателя 1 инструмента.

Начиная с конфигурации, показанной на Фиг. 1а, соответствующей ограниченному с двух сторон положению между инструментом 5 и держателем 1 инструмента для одного ковочного устройства, действующего на две упорные вторые панели 7, 7', предпочтительно одновременно, с усилием направленным по оси Y в сторону оси X инструмента, происходит извлечение самого инструмента (Фиг. 1с). Усилие отпускания приводит к возврату к исходной конфигурации, изображенной на Фиг. 1а, в результате действия упругих возвратных элементов 4.

По предпочтительному варианту реализации, одновременное приложение указанного усилия для каждого инструмента 5 радиально-ковочной машины возникает в результате работы вспомогательных элементов, которые предпочтительно расположены на средствах перемещения инструментов и которые могут быть приведены в действие манипулятором радиально-ковочной машины (не показан). По другим вариантам реализации, средства приложения указанного усилия могут быть расположены на машине или на держателе 1 инструмента.

Усилие отпускания может быть приложено по меньшей мере одним манипулятором (не показан) радиально-ковочной машины, по предпочтительному варианту реализации, или с помощью любой механической, гидравлической или электромеханической приводной системой.

Предпочтительно опорная рама средств перемещения инструментов содержит первую часть 9, которая способна вращаться вокруг оси Z, снабженную несколькими радиально регулируемыми кронштейнами 9', расположенными радиально относительно оси Z. При этом каждый отсек 5' для соответствующего инструмента 5 ограничен пространством между двумя последовательными радиально регулируемыми кронштейнами 9'.

Предпочтительно на первой части 9 опорной рамы предусмотрены блокировочные устройства 10, закрепленные на первой части 9 опорной рамы, для удержания инструментов 5, в соответствующих отсеках 5', в указанной первой части 9. Предпочтительно, но не обязательно, блокировочные устройства 10 предусмотрены на свободных концах радиально регулируемых кронштейнов 9'. Число блокировочных устройств 10 соответствует числу инструментов 5.

На прилагаемых фигурах в качестве примера изображена радиально-ковочная машина с четырьмя ковочными устройствами и, следовательно, четырьмя инструментами 5, в результате чего первая часть 9 опорной рамы имеет четыре отсека 5', четыре радиально регулируемых кронштейна 9' и четыре блокировочных устройства 10 (см. Фиг. 3), причем каждое блокировочное устройство 10 воздействует на два инструмента 5 в соответствующих двух соседних отсеках 5'.

В предпочтительном варианте реализации (Фиг. 4a-4d) каждое блокировочное устройство 10 содержит корпус основания 19, образующий продольную ось Z' параллельно оси Z, на которой расположены фасонные профили 18 с двух противоположных сторон, направленные в сторону соответствующих отсеков 5'. Такие фасонные профили 18 имеют продольное утолщение вдоль оси Z' и предпочтительно симметричны плоскости, содержащей ось Z' и ось Z. Форма фасонных профилей 18 позволяет им, по меньшей мере частично, входить в соответствующие первые полости 26 (Фиг. 3а) на двух соседних инструментах 5 при переходе средств перемещения из указанных первого положения во второе положение.

Каждое блокировочное устройство 10 дополнительно содержит механизм блокировки осевого перемещения, предпочтительно выполненный на корпусе основания 19. При этом такой механизм может находиться и в другом положении на первой части 9 опорной рамы, в зависимости от того, каким образом он используется.

В первом варианте реализации такой механизм блокировки осевого перемещения содержит два кулачка 20, которые предпочтительно симметричны плоскости, содержащей ось Z' и ось Z, с рычагом 20', форма которого позволяет по меньшей мере частично вводить его в соответствующие вторые полости 25 на двух соседних инструментах 5 при переходе средств перемещения из первого положения во второе положение. Таким образом, приводится в действие осевой ограничитель инструментов 5 на первой части 9 опорной рамы. На практике, рычаги 20' двух кулачков 20, направленные на один и тот же отсек 5' инструмента 5 и принадлежащие двум отдельным блокировочным устройствам 10, попадают в две вторые полости 25 того же инструмента.

На инструменте 5 или на его контактном элементе предусмотрены удобно профилированные первые полости 26 и вторые полости 25.

Два кулачка 20 вращаются вокруг соответствующего штифта 21, и его угловой ход ограничен первой гранью корпуса основания 19 и второй гранью за счет соприкосновения кулачков к их несущей поверхности 20''. Штифты 21 имеют соответствующие оси в плоскости, ортогональной оси Z'.

Предпочтительно предусмотрен ползун 22, выполненный с возможностью перемещения по оси Z' посредством толчка от предварительно нагружаемых упругих средств 23, опираясь своим концом 22', например, в виде пластины, на поверхность двух кулачков 20. Данная конфигурация определяет программируемую податливость упомянутого выше механизма блокировки осевого перемещения.

Крайние положения, между которыми могут колебаться два кулачка 20, являются положениями статического равновесия для механизма блокировки осевого перемещения. Внешнее усилие, способное преодолеть усилие толчка от предварительно нагружаемых упругих средств 23 и приложенное одновременно к каждому рычагу 20', обеспечивает возможность перехода из положения, соответствующего рабочему состоянию свободного инструмента (на Фиг. 4с), в положение равновесия, соответствующее рабочему состоянию заблокированного инструмента (на Фиг. 4d).

В предпочтительном варианте реализации, относительное приближение между инструментами 5, расположенными на радиально-ковочной машине, и опорной рамой 9, 11, по продольной оси Z подачи обрабатываемого изделия сначала обеспечивает возможность ввода двух фасонных профилей 18 каждого блокировочного устройства 10 в соответствующие полости 26 двух соседних инструментов 5, а затем последовательное приведение в действие осевого ограничителя с помощью рычагов 20' кулачков 20, которые входят в соответствующие полости 25 инструментов. Таким образом, в данном варианте реализации каждый инструмент 5 фиксируется двумя рычагами 20', при этом каждый рычаг 20' принадлежит соответствующему кулачку 20, и каждый кулачок 20 находится на отдельном блокировочном устройстве 10. Аналогичным образом, относительное удаление между опорной рамой 9, 11 и инструментами 5 обеспечивает расцепление осевого ограничителя.

Во втором альтернативном варианте реализации (не показан), механизм блокировки осевого перемещения каждого блокировочного устройства 10 содержит одинарный кулачок вместо двух симметричных кулачков 20. Одинарный кулачок вращается вокруг штифта, и его угловой ход ограничен первой гранью корпуса основания 19 и второй гранью за счет опоры на корпус основания 19. Штифт имеет ось в плоскости, ортогональной плоскости оси Z'.

В данном случае ползун 22 движется вдоль оси Z' посредством толчка от предварительно нагружаемых упругих средств 23, опираясь своим концом 22', например, в виде пластины, на поверхность одинарного кулачка. Данная конфигурация определяет программируемую податливость вышеупомянутого механизма блокировки осевого перемещения.

Крайние положения, между которыми может колебаться одинарный кулачок 20, являются положениями статического равновесия для механизма блокировки осевого перемещения. Внешнее усилие, способное преодолеть усилие толчка от предварительно нагружаемых упругих средств 23 и приложенное одновременно к рычагу одинарного кулачка каждого блокировочного устройства 10, обеспечивает возможность перехода из положения, соответствующего рабочему состоянию свободных инструментов, в положение равновесия, соответствующее рабочему состоянию заблокированных инструментов.

Относительное приближение между инструментами 5, расположенными на радиально-ковочной машине, и опорной рамой 9, 11 по продольной оси Z подачи обрабатываемого изделия сначала обеспечивает возможность ввода двух фасонных профилей 18 каждого блокировочного устройства 10 в соответствующие полости 26 двух соседних инструментов 5, а затем последовательное приведение в действие осевого ограничителя с помощью рычага одинарного кулачка, который входит в соответствующую полость соответствующего инструмента. Таким образом, в данном варианте реализации каждый инструмент фиксируется рычагом одинарного кулачка. Аналогичным образом, относительное удаление между опорной рамой 9, 11 и инструментами 5 обеспечивает расцепление осевого ограничителя.

В отношении приводных средств, которые действуют на упорные вторые панели 7, 7' двусторонних ограничительных средств, в преимущественном варианте реализации, при котором система загрузки/выгрузки инструментов является полностью автоматической, приводные средства выполнены с возможностью одновременно прилагать внешнее усилие противодействия к обеим упорным вторым панелям 7, 7' каждого держателя 1 инструмента или ковочного устройства, перемещая соответствующие упорные первые панели 2, 2' и освобождая вместе все инструменты 5 из ковочной машины.

Приводные средства выполнены с возможностью действовать исключительно по оси Z с обеих сторон двусторонних ограничительных средств.

Предпочтительно приводные средства встроены в средства перемещения инструментов. В частности, приводные средства содержат две функциональные рамы 12, 13, расположенные по оси Z, удерживаемые друг с другом при вращении вокруг оси Z и выполненные с возможностью перемещаться по оси одновременно в противоположном друг другу направлении.

Функциональная рама 13 расположена по оси Z по меньшей мере частично с первой стороны опорной рамы, а функциональная рама 12 расположена по оси Z со второй стороны опорной рамы, противоположной первой стороне.

Таким образом, функциональная рама 13 и функциональная рама 12 способны одновременно прикладывать внешнее усилие противодействия с обеих сторон указанных двусторонних ограничительных средств, то есть на обе вторые панели 7, 7' каждого держателя 1 инструмента, расположенного по оси Y параллельно оси Z, когда средства перемещения, и следовательно, опорная рама, находятся по меньшей мере частично в пространстве, ограниченном ковочными устройствами.

Предпочтительно опорная рама средств перемещения дополнительно содержит вторую часть 11, прилегающую и продольно удерживаемую на первой части 9, но с возможностью вращения относительно первой части 9, вокруг оси Z, заедино с обеими функциональными рамами 12, 13. Данная вторая часть 11 поддерживает две функциональные рамы 12, 13, которые, как упомянуто выше, могут одновременно перемещаться по оси Z в противоположном друг другу направлении. В предпочтительном варианте реализации, вторая часть 11 опорной рамы имеет выступающий элемент 11' для ее перемещения, например, захватом манипулятора (не показан) ковочной машины или иным подходящем средством.

Предпочтительно для обеспечения возможности перемещения двух функциональных рам в противоположном друг другу направлении по оси Z, вторая часть 11 опорной рамы снабжена устройством для изменения направления движения.

В еще одном предпочтительном варианте реализации указанное устройство для изменения направления движения показано в области продольной проекции на Фиг. 2. Такое устройство для изменения направления движения содержит одну или несколько пар зубцов 15, расположенных на второй части 11 опорной рамы и имеет оси вращения, которые параллельны друг другу и ортогональны плоскости, проходящей через ось Z. Каждая пара зубцов 15 зацепляется за две стойки 16, 17, интегрированные с функциональной рамой 12 и с функциональной рамой 13 соответственно.

Функциональные рамы 12, 13 направляются в продольном направлении и поддерживаются в радиальном направлении с помощью опор с малым трением, расположенных на первой части 9 и на второй части 11 опорной рамы инструментов 5.

Призматические ограничители любого типа обеспечивают одновременное вращение двух функциональных рам 12, 13 и второй части 11 самой опорной рамы как единого целого. Например, конец функциональной рамы 13, близкий ко второй части 11 опорной рамы, снабжен, по меньшей мере, двумя выступами 14, вставленными в соответствующие пазы 14' второй части 11 опорной рамы, или наоборот. По предпочтительному варианту (Фиг. 2а), предусмотрены два диаметрально противоположных друг другу выступа 14, каждый из которых находится между двумя стойками 17, которые также диаметрально противоположны друг другу. Соответственно, два паза 14' диаметрально противоположны друг другу, и каждый из них располагается между двумя парами зубцов 15, которые также диаметрально противоположны друг другу.

Аналогичным образом, конец второй части 11, противоположный концу, содержащему выступающий элемент 11', снабжен по меньшей мере двумя выступами 24, вставленные в соответствующие углубления 24' на внутренней поверхности функциональной рамы 12, или наоборот. В примере на Фиг. 2а изображены четыре выступа 24 и четыре соответствующих углубления 24'.

За счет приложения усилия по оси Z только к одной из двух функциональных рам достигается равное перемещение другой функциональной рамы с помощью устройства для изменения направления движения в направлении, противоположном направлению движения функциональной рамы.

Например, за счет приложения усилия по оси Z к функциональной раме 12, выступающий элемент 12'' передает движение от стоек 16, конструктивно объединенных с функциональной рамой 12, зубцам 15 и от зубцов 15 стойкам 17, конструктивно объединенным с функциональной рамой 13. Таким образом, достигается равное перемещение функциональной рамы 13 в направлении, противоположном направлению движения функциональной рамы 12.

Согласно преимущественной конфигурации, показанной на Фиг. 2, 2а, 5, 6а и 6b, обе функциональные рамы 12, 13 имеют соответствующие радиально регулируемые кронштейны 32, 33, число которых равно числу инструментов 5, с возможностью оказывать своим концом давление с обеих сторон двусторонних ограничительных средств, то есть на соответствующие вторые панели 7, 7'.

Радиально регулируемые кронштейны 32 расположены и двигаются таким образом, что зеркально отражают радиально регулируемые кронштейны 33. На концах радиально регулируемых кронштейнов 32, 33 предпочтительно предусмотрены выступающие элементы 12' 13' в направлении первой части 9 опорной рамы, которые, когда функциональные рамы сближены друг с другом, действуют непосредственно на упорные вторые панели 7, 7', извлекая инструменты 5 на этапе выгрузки, или оставляя упорные первые панели 2, 2' в раскрытом положении перед загрузкой инструментов 5 (Фиг. 1с) на этапе загрузки.

Как изображено на Фиг. 5, две функциональные рамы 12, 13, как на этапе загрузки, так и на этапе выгрузки, изначально имеют радиально регулируемые кронштейны 32, 33, выровненные у соответствующих проходных отсеков между держателями 1 инструмента ковочных устройств (на этапе загрузки), или между инструментами 5, прикрепленными к держателям 1 инструмента (на этапе выгрузки). Начиная с данной конфигурации, опорная рама может перемещаться из первого положения за пределами ковочных устройств (Фиг. 5) во второе положение в пространстве, ограниченном ковочными устройствами (Фиг. 6а), и наоборот. В упомянутом втором положении радиально регулируемые кронштейны 32, 33 находятся за пределами боковых сторон, по оси Z, зоны, занятой ковочными устройствами (на Фиг. 5 и 6а изображены только держатели 1 инструмента). На данном этапе, после поворота функциональных рам 12, 13 на такой угол, чтобы радиально регулируемые кронштейны 32, 33 пришли в положение, соответствующее упорным вторым панелям 7, 7', определенное усилие прикладывается по оси Z к функциональной раме 12 от ее выступающего элемента 12'', и достигается равное перемещение функциональной рамы 13 в направлении, противоположном направлению движения функциональной рамы 12. Тем самым, приводятся в действие все упорные вторые панели 7, 7' (Фиг. 6b).

Таким образом, ковочная машина в соответствии с изобретением позволяет осуществлять замену инструментов в автоматическом или полуавтоматическом режиме.

Согласно преимущественной конфигурации, показанной на Фиг. 2, 2а, 5, 6а и 6b, процесс выгрузки инструментов предусматривает следующие этапы:

1) обеспечивают манипулятор ковочной машины или другое подходящее приводное средство, захватывающее выступающий элемент 11' второй части 11 опорной рамы; при этом средства перемещения располагают за пределами ковочных устройств, конфигурация которых позволяет заменять инструменты, а радиально регулируемые кронштейны 32, 33 функциональных рам 12, 13 выравнивают у проходных отсеков между инструментами 5 (Фиг. 5);

2) продвигают средства перемещения вышеупомянутым манипулятором в первом направлении по оси Z во внутреннюю часть пространства, ограниченного ковочными устройствами (Фиг. 6а). Данное продвижение завершают с вводом фасонных профилей 18 в соответствующие полости 26 инструментов 5 (Фиг. 4с) и последовательным приведением в действие осевого ограничителя посредством ввода рычагов 20' кулачков 20 в полости 25 инструментов 5 (Фиг. 4d);

3) перемещают манипулятор в положение захвата на выступающем элементе 12'' функциональной рамы 12 и вращают, в первом направлении вокруг оси Z, подвижное оборудование, состоящее из функциональных рам 12, 13 и второй части 11 опорной рамы для расположения радиально регулируемых кронштейнов 32, 33 на упорных вторых панелях 7, 7';

4) толкают выступающий элемент 12'' манипулятором в указанном первом направлении по оси Z для перемещения функциональных рам 12, 13 друг за другом и извлечения инструментов 5 путем перемещения упорных первых панелей 2, 2' от держателей инструмента за счет усилия, прилагаемого радиально регулируемыми кронштейнами 32, 33 на упорных вторых панелях 7, 7'. Блокировочные устройства 10 на части 9 опорной рамы служат функциональным ограничителем для второй части 11 рамы, на которой расположены зубцы 15, устройства для изменения направления движения, содержащего зубцы и стойки 16, 17, интегрированные с функциональными рамами 12, 13;

5) отводят в радиальном направлении, относительно оси Z, ковочные устройства или цилиндры по оси X, предпочтительно до верхней мертвой точки, обеспечивая разъединение средств перемещения, на которых уже закреплены инструменты 5;

6) отводят манипулятор, захватывающий выступающий элемент 12'', во второе положение по оси Z, противоположно первому положению, для восстановления исходной конфигурации двусторонних ограничительных средств, то есть закрывание упорных первых панелей 2, 2' на держателях 1 инструмента;

7) поворачивают во второе положение вокруг оси Z, противоположное первому положению, вышеупомянутое подвижное оборудование таким образом, чтобы расположить радиально регулируемые кронштейны 32, 33, повторно выровненные у проходных отсеков между ковочными устройствами;

8) располагают манипулятор, захватывающий средства перемещения, у выступающего элемента 11', и отводят средства перемещения манипулятором во второе положение по оси Z, противоположное первому положению, для извлечения инструментов 5 из пространства, ограниченного ковочными устройствами.

Процесс же загрузки инструментов предусматривает следующие этапы:

1) обеспечивают манипулятор, захватывающий выступающий элемент 11', средства перемещения с инструментами 5 для загрузки, распределенными по отсекам 5', причем средства перемещения располагают за пределами ковочных устройств, конфигурация которых позволяет заменять инструменты, и радиально регулируемые кронштейны 32, 33 функциональных рам 12, 13, выровненные у проходных отсеков между ковочными устройствами;

2) продвигают средства перемещения указанным манипулятором в первом направлении вдоль оси Z во внутреннюю часть пространства, ограниченного ковочными устройствами;

3) перемещают манипулятор в положение захвата на выступающем элементе 12'' функциональной рамы 12 и поворачивают, в первом направлении вокруг оси Z, подвижное оборудование, состоящее из функциональных рам 12, 13 и второй части 11 опорной рамы для расположения радиально регулируемых кронштейнов 32, 33 на упорных панелях 7, 7';

4) нажимают на выступающий элемент 12'' манипулятором в указанном первом направлении по оси Z для перемещения функциональных рам 12, 13 друг за другом, и перемещают упорные панели 2, 2' от держателей инструмента за счет усилия, прилагаемого радиально регулируемыми кронштейнами 32, 33 на упорные панели 7, 7';

5) продвигают ковочные устройства или цилиндры в радиальном направлении, относительно оси Z, по оси X в положении замены инструментов, до соприкосновения держателей 1 инструментов с соответствующими загружаемыми инструментами 5;

6) отводят манипулятор, захватывающий выступающий элемент 12'', во второе положение по оси Z, противоположное первому положению, для фиксации инструментов 5 на соответствующих держателях 1 инструментов путем закрывания упорных панелей 2, 2' на держателях 1 инструментов;

7) поворачивают указанное подвижное оборудование во второе положение вокруг оси Z, противоположное первому положению, для расположения радиально регулируемых кронштейнов 32, 33, повторно выровненных, у проходных отсеков между инструментами, прикрепленных к ковочным устройствам;

8) располагают манипулятор, захватывающий средства перемещения, у выступающего элемента 11' и отводят средства перемещения с помощью манипулятора во второе положение по оси Z, противоположное первому положению, таким образом извлекая их из пространства, ограниченного ковочными устройствами. Во время этого отведения имеет место продольное разъединение блокировочных устройств за счет выхода рычагов 20' кулачков 20 из полостей 25 инструментов 5 и последовательного выхода фасонных профилей 18 из соответствующих полостей 26 инструментов 5.

Реферат

Изобретение относится к оборудованию для обработки металлов давлением. Радиально-ковочная машина содержит по меньшей мере одно радиально расположенное вокруг первой продольной оси подачи изделия ковочное устройство, на которое устанавливают соответствующий инструмент. Предусмотрена система загрузки/выгрузки инструментов в ковочные устройства и из ковочных устройств. Упомянутая система содержит двусторонние удерживающие средства для удержания каждого из ковочных устройств с соответствующим инструментом, средства перемещения инструмента и приводные средства. Приводные средства интегрированы со средствами перемещения инструмента и имеют возможность перемещения вдоль первой продольной оси на двусторонних удерживающих средствах. В результате обеспечивается замена инструментов ковочных устройств в автоматическом или полуавтоматическом режиме. 3 н. и 18 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для смены инструмента

Комментарии