Способ изготовления сложнопрофильных осесимметричных деталей из труднодеформируемых многофазных сплавов и устройство для его осуществления - RU2187403C2

Код документа: RU2187403C2

Чертежи

Описание

Изобретение относится к области обработки металлов давлением, в частности к способам получения точных заготовок деталей типа дисков сложной формы со значительными перепадами по толщине и диаметру, с глубокими нештампуемыми поднутрениями, изготовляемых из труднодеформируемых многофазных сплавов, в частности из жаропрочных никелевых сплавов.

Известен способ изготовления деталей из труднодеформируемых сплавов методом штамповки мелкозернистой заготовки в условиях сверхпластичности, известный как "GatorizingТM" [1]. На первом этапе методом интенсивной пластической деформации (экструзия с большими вытяжками) изготавливают сверхпластичный полуфабрикат, который на втором этапе подвергается штамповке. Данный способ позволяет получать осесимметричные детали относительно сложной формы, например диски небольших диаметров с лопатками. Однако его возможности весьма ограничены недостатком метода штамповки, заключающегося в том, что практически каждое изделие изготавливается в соответствующем штампе. Поэтому с увеличением номенклатуры изделий растет количество дорогостоящих штампов. Кроме того, для реализации способа необходимо мощное прессовое оборудование и массивная дорогостоящая штамповая оснастка.

Наиболее близким по технической сущности является способ изготовления сложнопрофильных осесимметричных деталей из труднодеформируемых многофазных сплавов, имеющих центральную и периферийную, преимущественно в виде обода, части, включающий установку спрофилированной заготовки с возможностью ее фиксации и вращения и локальное формообразование периферийной части при температурах выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации, со скоростью 10-3-102c-1 посредством инструмента для локальной деформации в виде ролика, имеющего по меньшей мере три степени свободы [2].

Данный способ позволяет изготавливать сложные по конструкции осесимметричные детали.

В обобщенном виде благоприятное распределение напряженного состояния в заготовке отражает следующее соотношение:

σs>q≥

στ(1)

где στ - напряжение течения материала заготовки в деформируемой зоне периферийной части;

σs

- - сопротивление деформации материала заготовки в продеформированных зонах периферийной и центральной частей;

q - давление (удельное усилие) инструмента на заготовку.

Однако существует большой класс осесимметричных деталей с центральной и периферийной частями, у которых периферийная часть отличается не только сложным профилем и развитой поверхностью, но по объему и площади поверхности существенно превосходит центральную часть. Кроме того, часто форма периферийной части является нештампуемой, поскольку имеет сужающуюся или с поднутрениями полость. Прототип не позволяет решить задачу получения таких деталей потому, что для формирования сложной по форме и развитой по площади поверхностью периферийной части необходимо прокатать массивную периферийную часть заготовки с большими степенями деформации. Это можно сделать лишь в условиях горячей деформации, включая сверхпластические, обеспечивающие высокие пластические свойства материала. Несмотря на то что в этих условиях напряжение течения металла мало, для деформации (смещения) массивного объема периферийной части требуются большие нагрузки - усилия и удельные усилия, которые тем больше, чем больше так называемый "жесткий конец" у деформируемой заготовки. В сущности жесткий конец в рассматриваемой прокатке это зона (стесненной) затрудненной деформации, характеризуемая расстоянием между его внешним и внутренним диаметрами. Ролики при прокатке оказывают давление на внутреннюю поверхность обода, но для того, чтобы заготовка увеличивалась в диаметре, очаг деформации должен быть развит до внешней поверхности обода. Чем больше это расстояние, тем с большим давлением (удельным усилием) должен воздействовать инструмент на заготовку. Величину жесткого конца можно оценить отношением вышеуказанных диаметров. Если это отношение больше значения 1,5 -1,8, то требуется приложить такие давления и усилия, которые приведут к изменению размеров и формы также и в уже ранее сформированной прокаткой тонкой части диска - в полотне. Примерно таким же значением ограничено отношение осевых размеров центральной и периферийной части, т.е. прокатываемого обода и прокатанного полотна. Следовательно, объем и масса прокатываемой периферийной части диска в целом также ограничены.

Используемые в прототипе приемы предотвращения деформации полотна не обеспечивают решение задачи прокатки заготовки с более массивной, чем это допустимо, периферийной частью. Так, в прототипе повышают сопротивление полотна упрочнением материала в результате его подстуживания. Однако степень возможного подстуживания ограничена теплопроводностью материала и опасностью переохлаждения деформируемой части до критических температур, при которых снижается пластичность сплава, растут напряжения течения и это вновь приводит к росту усилий деформации. В иных случаях нерегламентированное охлаждение приводит к разнозернистости. Нельзя также существенно уменьшить радиальную скорость деформирования, т. к. при этом уменьшится пятно контакта инструмента с заготовкой, очаг деформации, что в большей мере усилит влияние жесткого конца.

Одним из условий реализации локального формообразования по способу прототипа является наличие заготовки с подготовленной для сверхпластической деформации структурой. Подготовка мелкозернистой структуры осуществляется по отдельному достаточно трудоемкому технологическому процессу, связанному с необходимостью проведения интенсивной деформации заготовки.

Таким образом, при изготовлении сложнопрофильных крупногабаритных осесимметричных деталей из труднодеформируемых многофазных сплавов существует проблема получения точных деталей со сложной по форме и развитой периферийной частью.

Задачей данного изобретения является создание способа изготовления из многофазных сплавов сложнопрофильных осесимметричных деталей с центральной и развитой периферийной частями при обеспечении высокой производительности формообразования.

Кроме того, задачей способа является расширение технологических возможностей за счет использования как заготовок с мелкозернистой, так и с крупнозернистой структурой и соответствующего структуре режима деформации.

Поставленная задача решается тем, что в известном способе изготовления сложнопрофильных осесимметричных деталей из труднодеформируемых многофазных сплавов, имеющих центральную и периферийную, преимущественно в виде обода, части, включающем установку спрофилированной заготовки с возможностью ее фиксации и вращения и локальное формообразование периферийной части при температурах выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации, со скоростью 10-3-102c-1 посредством инструмента для локальной деформации в виде ролика, имеющего по меньшей мере три степени свободы, локальное формообразование осуществляют обжатием периферийной части спрофилированной заготовки в направлении ее образующей посредством по меньшей мере одного ролика на оправке, служащей одновременно для фиксации центральной части спрофилированной заготовки, при этом период вращения заготовки относительно локального инструмента задают не меньшим времени интенсивной релаксации напряжений в деформируемых участках.

Локальное формообразование осуществляют с помощью оправки, диаметр которой соответствует внутреннему диаметру периферийной части спрофилированной заготовки, при этом используют заготовку, по меньшей мере часть спрофилированной периферийной части которой имеет внешний диаметр, превышающий диаметр готовой детали.

Локальное формообразование осуществляют с помощью оправки, диаметр которой соответствует внешнему диаметру

спрофилированной заготовки, при этом используют заготовку, по меньшей мере часть спрофилированной периферийной части которой имеет внутренний диаметр, меньший диаметра готовой детали:

период

вращения заготовок из алюминиевых сплавов выбирают не более 0,25 с;

период вращения заготовок из титановых и жаропрочных никелевых сплавов выбирают в пределах 0,25-100 с;

период

вращения для заготовок с крупнозернистой структурой выбирают в пределах 50-100 с;

период вращения для заготовок с мелкозернистой структурой выбирают в пределах 10-50 с;

период

вращения для заготовок с субмикрокристаллической структурой выбирают в пределах 0,25-10 с;

локальное формообразование осуществляют за одну или несколько операций, количество которых выбирают

в зависимости от предварительного профилирования исходной заготовки и ее структуры;

в качестве исходной берут заготовку с подготовленной для сверхпластической деформации структурой,

спрофилированную в виде стакана, локальное формообразование выполняют за одну операцию;

в качестве исходной берут заготовку с подготовленной для сверхпластической деформации структурой,

спрофилированную в виде центральной части и периферийного выступа, локальное формообразование выполняют за две операции, причем на первой операции получают заготовку в виде стакана;

в

качестве исходной берут заготовку с крупнозернистой структурой, спрофилированную в виде центральной части и периферийного толстостенного выступа, локальное формообразование выполняют за две операции,

причем на первой операции получают заготовку в виде стакана с обжатием периферийной части на 50-75% в температурно-скоростных условиях сверхпластичности;

первую операцию формообразования

осуществляют за несколько переходов с использованием реверса перемещения ролика;

используют сборно-разборную оправку;

температуру на деформирующих поверхностях оправки поддерживают в

температурном интервале сверхпластичности материала заготовки;

при получении детали типа стакан с монотонно сужающимся профилем осуществляют дополнительную операцию локального

формообразования периферийной части заготовки с использованием одного ролика;

при получении детали типа стакан с монотонно сужающимся профилем локальное формообразование периферийной части

осуществляют с использованием одного ролика и оправки с наружным диаметром, равным минимальному внутреннему диаметру периферийной части детали;

осуществляют дополнительную операцию локального

формообразования периферийной части заготовки с использованием двух роликов, расположенных с разных сторон формируемой стенки;

осуществляют дополнительную операцию локального формообразования

периферийной части заготовки с использованием двух роликов, расположенных с разных сторон формируемой стенки, и оправки, причем на первой операции с использованием ролика и оправки, а на последующей

- роликов;

при локальном формообразовании деталей из жаропрочных никелевых сплавов обеспечивают температуру нагрева на деформируемой поверхности периферийной части заготовки в интервале от

температуры деформации до температуры, превышающей нижний температурный порог сверхпластичности для мелкозернистого материала.

Известно устройство для изготовления сложнопрофильных осесимметричных деталей, имеющих центральную и периферийную, преимущественно в виде обода, части из труднодеформируемых многофазных сплавов, содержащее узлы осевой фиксации и вращения заготовки, которые оснащены приспособлениями для установки оправок, и по меньшей мере один ролик с роликодержателем, рабочую печь с отверстиями в стенках для ввода части узла фиксации роликов и исполнительные механизмы для обеспечения вращения и перемещения роликов [2].

В данном устройстве используется большое число приводных роликов, любые движения, в том числе вращение, которые требуют согласования как между собой, так и с вращением детали. Последнее значительно усложняет конструкцию, увеличивает количество исполнительных механизмов, усложняет систему управления и контроля. Невозможно удовлетворительное согласование скоростей вращения роликов в случае раскатки заготовок, имеющих поднутрения, так называемые нештампуемые профили.

Кроме того, для того чтобы осуществить деформацию центральной части - вала требуется введение в печь консольных роликов на большую глубину. Это возможно только для деталей очень простой конфигурации типа вала.

Устройство не может быть использовано для деталей, имеющих развитую периферийную часть в виде сложнопрофильного тонкостенного обода, имеющего поднутрения и значительные перепады по диаметру в осевом направлении.

Задачей изобретения является обеспечение возможности изготовления деталей типа диск, обечайка, имеющих развитую периферийную часть в виде сложнопрофильного тонкостенного обода, имеющего поднутрения и значительные перепады по диаметру в осевом направлении при одновременном упрощении устройства.

Для решения поставленной задачи в известном устройстве для изготовления сложнопрофильных осесимметричных деталей, имеющих центральную и периферийную, преимущественно в виде обода, части из труднодеформируемых многофазных сплавов, содержащем узлы осевой фиксации и вращения заготовки, которые оснащены приспособлениями для установки оправок, и по меньшей мере один ролик с роликодержателем, рабочую печь с отверстиями в стенках для ввода части узла фиксации роликов и исполнительные механизмы для обеспечения вращения и перемещения роликов, стенки печи выполнены с подвижной частью, расположенной вокруг отверстия для ввода ролика с возможностью перемещения в осевом направлении вместе с роликом на всю длину заданного рабочего хода ролика.

Узел фиксации оснащен приспособлениями для установки сборно-разборных оправок.

Узел фиксации снабжен валом и втулками для передачи крутящего момента на заготовку.

Роликодержатель дополнительно снабжен теплозащитным экраном. Рабочая печь дополнительно снабжена отдельной камерой для размещения в ней инструмента и предварительного его нагрева.

Камера совмещена с подвижной частью стенки печи.

В результате обеспечивается создание благоприятного распределения напряженно-деформированных состояний (НДС) в заготовке, при которых в деформируемой зоне напряжения достаточны для пластического течения материала в заданном инструментом направлении, а в остальных меньше уровня, вызывающего пластическую деформацию. При этом под благоприятным НДС понимается не только соответствие величин деформации приобретаемой форме, но также формирование или сохранение при этом необходимой деформационной структуры, в частности без накопления опасных для формообразования или эксплуатации дефектов и по возможности обеспечения ее однородности.

Оценим влияние геометрических факторов - размеров смещаемого объема заготовки и скорости деформации - на соотношение (1), отражающее в обобщенном виде благоприятное распределение НДС.

Средняя величина давления q, оказываемого роликом на заготовку, определяется как

q=F/S, (2)

где S - площадь контакта инструмента с заготовкой, F

- полное усилие инструмента на заготовку в пятне контакта.

Величину этого усилия можно представить также через внутренние напряжения в деформируемом теле

F = nσσiS, (3)

где nσ - коэффициент напряженного состояния. Он зависит от величины жесткого конца, σi - интенсивность внутренних

напряжений.

С достаточной корректностью для инженерного анализа можно принять, что деформация с заданной скоростью в деформируемой периферийной части происходит тогда, когда

интенсивность напряжений σi достигнет некоторой величины στ - напряжения течения. Причем στ - зависит от скорости деформации ξ

στ = Kξm, (4)

где К - эмпирический коэффициент, m - скоростная чувствительность напряжения течения.

Используя выражения

(2), (3) и (4), получим

q = nσ Kξm. (5)

В последних уравнениях ξ - это средняя за один оборот (за период вращения заготовки относительно

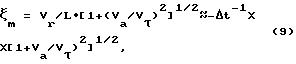

ролика) скорость деформации каждого локального участка. Мгновенную скорость ξm деформации участка можно определить как

ξm = V/L, (6)

где V

- скорость набегания металла заготовки на инструмент, L - длина контакта заготовки с инструментом в направлении набегания.

При постоянной величине обжатия инструмента (в направлении к

оси в предлагаемом способе и между роликами в прототипе) скорость V состоит из двух компонент: Vτ - окружной скорости вращения заготовки и Va - осевой скорости смещения

инструмента (для прототипа это радиальная скорость - Vr). В скалярном виде уравнение линейных скоростей можно записать как V = (V+V

ξm = V/L = (V

Средняя скорость за оборот составит:

ξ = ξmΔt/T,

(8)

где Δt - время нахождения локального участка (пятна контакта) под инструментом, Т - период вращения заготовки.

В свою очередь T = Δt+τ, где τ

- время холостого пробега деформируемого участка, причем τ>>Δt, поэтому можно принять, что T≅τ, тогда ξ≈ξmΔt/τ

.

Используемые параметры между собой связаны так: -Δt = L/Vr; Vr = ωR; ω = 2π/T, где ω - угловая скорость, R - текущий радиус

деформации периферийной части, π≈3,14.

Отсюда мгновенную и среднюю скорость можно соответственно представить как:

ξ≈τ-1•[1+(Va/Vτ)2]1/2. (10)

После подстановки выражения (10) в выражение (5) получим:

q≅K•nσ•τ-m•[1+(Va/Vτ)2]m/2, (11)

или, если учесть, что Vτ = ωR; а ω = 2π/T в другом виде:

q≅K•nσ•τ-m •[1+(Vaτ/2πR)2]m/2 (12)

Выражение (12) справедливо для предлагаемого способа и для прототипа, только в последнем случае вместо Va надо подставит скорость Vr.

В выражении (12) величина выражения, заключенная в квадратных скобках, близка к единице, поскольку при формообразовании крупногабаритных деталей длина окружности (2πR) существенно превосходит величину подачи инструмента за оборот (Vaτ) и, следовательно, отношение (Vaτ/2πR)2 это малая величина.

После упрощения (12) получим:

q≅K•nσ•τ-m (13)

Таким образом, общее для рассматриваемого

способа и прототипа уравнение (13) показывает, что если не принимать во внимание коэффициенты К и m, отражающие влияние структуры, а это вполне допустимо при горячей деформации в условиях СПД, то

давление зависит от периода -τ. Так как τ расположен в знаменателе, то с его ростом q - уменьшается, а при уменьшении q растет. Однако изменение периода неодинаково влияет на q для

предлагаемого способа и прототипа из-за коэффициента nσ. Так уменьшение периода в предлагаемом способе ведет к обратно пропорциональному росту q, т.к. жесткий конец здесь не влияет

на q и коэффициент nσ - это практически постоянное число, близкое по значению к единице.

В прототипе давление зависит от размеров жесткого конца и очага деформации. При этом коэффициент nσ нелинейным образом зависит от этих параметров. С ростом скорости деформации увеличивается значение напряжений, действующих в деформируемой области. В результате изменяется интенсивность этих напряжений σi, и для того чтобы она вновь достигла повышенного значения напряжения течения στ, соответствующей увеличенной скорости, необходимо дополнительно увеличить давление инструмента.

Поэтому в итоге с увеличением скорости деформации давление увеличивается непросто вследствие увеличения напряжения течения, обусловленного этой скоростью, а также и из-за влияния жесткого конца. Это влияние и отражает коэффициент nσ, который изменяется в пределах от 2 до 5. Следовательно, одно и то же удельное усилие инструмента на заготовку, соответствующее условию (1), в предлагаемом способе обеспечивает больший уровень напряжения течения στ в периферийной части и соответственно большую скорость деформации и производительность по сравнению с прототипом.

Таким образом отсутствие взаимного влияния периода и коэффициента напряженного состояния позволяет существенно увеличить эффект повышения напряжения от уменьшения периода вращения в предлагаемом способе при соблюдении условия (1).

При этом в предлагаемом способе производительность можно увеличить не только за счет уменьшения периода вращения заготовки, но за счет изменения соотношения между скоростями Va/Vτ. В прототипе этого сделать, как было отмечено ранее, нельзя, т.к. при уменьшении Vr. усиливается влияние схемы напряженного состояния, а при увеличении Vτ - возрастает, как будет показано ниже, момент, приводящий к деформации сформированной части.

Выбор периода вращения связан с особенностями деформации при локальном формообразовании периферийной части.

Характер деформации в предлагаемом решении таков, что каждый участок деформируемой периферийной части неоднократно подвергается циклическому воздействию инструмента вследствие того, что заготовка вращается относительно инструмента, а инструмент последовательно движется в направлении образующей периферийной части. Во время непосредственного воздействия инструмента в пределах локального очага деформации в нем действуют сдвигающие напряжения, смещающие материал заготовки в заданном инструментом направлении. После выхода любого участка из контакта с инструментом и в течение его холостого пробега до повторного воздействия инструмента происходит релаксация материала, и наведенные инструментом напряжения снижаются. На микроструктурном уровне во время релаксации уменьшается плотность дефектов, например, вследствие аннигиляции дислокаций. Поскольку очаг деформации на участке воздействия инструмента превышает, особенно для мелкозернистой структуры, зону непосредственного контакта заготовки с инструментом, т.е. протяженность очага в направлении образующей заметно больше, чем величина подачи инструмента за оборот, то часть материала при вращении заготовки относительно инструмента повторно вновь и вновь подвергается воздействию инструмента. При вращении заготовки с периодом, не превышающим время интенсивной релаксации, напряжения снижаются в несколько раз, и в материале не успевают накапливаться дефекты, существенно изменяющие его структурное состояние и механические свойства, в частности напряжение сдвига и пластичность. Доказательством этому являются специально выполненные эксперименты. В них определяли время интенсивной релаксации напряжений течения после разгрузки при растяжении образца. При этом также сопоставляли уровни пластичности и напряжений течения образцов, подвергнутых непрерывному растяжению и прерывистому (циклическому) растяжению. При этом прерывистое растяжение выполняли с разгрузкой образца с временем отдыха большим, чем время интенсивной релаксации напряжений. Было установлено, что в высокожаропрочном сплаве за время порядка 1-5 с напряжения падают в несколько раз. Кроме того, уровень напряжения у циклически деформированного с заданным периодом образца был примерно такой же, как и у подвергнутого непрерывной деформации, а относительное удлинение в 1,5-2 раза больше.

В прототипе при уменьшении периода вращения заготовки относительно детали возрастет тангенциальная компонента Fτ усилия, образующая момент. Этот момент вместе с радиальной компонентой Fr действуют в одной плоскости прокатки, соответственно скручивая и растягивая полотно в его минимальном сечении. Существенно уменьшить компоненту Fr нельзя, поскольку очаг деформации должен быть развитым. Поэтому при уменьшении периода возрастет сумма сил, действующих на продеформированную часть.

В предлагаемом способе увеличение Fτ из-за скоростного упрочнения не существенно сказывается на росте напряжений в сформированной части, т.к. это усилие меньше, чем в прототипе, поскольку меньше в соответствующем направлении площадь контакта. Другая компонента - осевое усилие Fa также не столь велика и может быть задана в пределах необходимой величины двумя приемами, причем первый за счет выбора q в соответствии с выше рассмотренными соотношениями, а второй прием за счет варьирования S, поскольку способ может реализовывается как за один переход (большое S), так и за несколько переходов (малое S), поскольку здесь нет влияния жесткого конца. Следовательно, в предлагаемом способе легче выполнить условие (1).

Таким образом, признак, заключающийся в том, что вращение заготовки осуществляется с периодом, не превышающим времени интенсивной релаксации деформированных участков, является одним из основных и достаточных для создания благоприятного деформированного состояния материала, позволяющего без накопления дефектов деформировать его с большими степенями деформации, и одним из необходимых для решения поставленной задачи.

Для повышения производительности и соблюдения соотношения (1) - т.е. благоприятного НДС выгодно уменьшить период вращения заготовки до времени релаксации и уменьшить осевую скорость перемещения инструмента за период, т. е. подачу инструмента на каждый оборот заготовки. Линейная скорость перемещения инструмента при этом будет определяться произведением числа оборотов на подачу за оборот. Кроме того, при уменьшении осевой скорости также уменьшится соответствующая сила, которая действует как растягивающая по отношению к сформированной зоне периферийной части, т. е. улучшатся условия для выполнения соотношения (1).

Использование в способе в качестве оправки пинолей улучшает НДС по крайней мере при деформировании периферийной части заготовок с крупнозернистой структурой, у которой напряжение течения больше, чем у мелкозернистой структуры. Этому способствуют силы трения, направленные в противоположную сторону вышерассмотренным силам, стремящимся изменить форму и размеры продеформированной периферийной части.

Наконец отметим, что формирование периферийной части в направлении ее образующей прием не единственный и однозначно возможный для локального формообразования деталей с развитой периферийной частью. Такие детали могут быть изготовлены и по другой схеме и из заготовки спрофилированной иначе, чем в предлагаемом способе. В частности, из заготовки, периферийная часть которой спрофилирована в плоскости центральной части, которую затем ротационным обжатием можно "уложить" на оправку. Однако такой путь не обеспечивает решение задачи. Более того, в процессе предварительного формирования периферийной части, например той же прокаткой, до необходимых размеров этому помешают все недостатки, присущие прототипу.

В дополнительных пунктах время релаксации зависит от ряда факторов, температуры, природы сплава, структуры. Чем выше температура сверхпластической деформации (СПД) и мельче размер зерен, тем быстрее протекают процессы релаксации напряжений. При этом, например, для жаропрочных сплавов при деформации при температуре, соответствующей нижнему интервалу СПД, требуется больший период, а для мелкозернистых обычных сплавов, деформируемых при высокой температуре СПД, короткий период - 5. Для титановых сплавов 5, а для алюминиевых сплавов 0,25.

Относительно малые периоды повторных воздействий при формировании периферийной части являются особенно благоприятными для локальной деформации заготовок с мелкозернистой структурой, поскольку в ней быстро протекают процессы релаксации и такая структура обеспечивает высокую технологическую пластичность материала заготовки. Влияние природы сплава на период вращения и время релаксации неоднозначно, в многофазных жаропрочных сплавах на основе никеля или титана время релаксации больше, чем, например, в алюминиевых сплавах. Однако первые материалы имеют низкую теплопроводность по сравнению со вторым. Т. е. местное повышение температуры вследствие деформации может ускорить релаксацию, в то же время выделенное тепло не должно привести к недопустимому перегреву. Экспериментальная проверка показала, что период вращения при формообразовании титановых и жаропрочных заготовок должен быть не выше 100 с.

Другие дополнительные существенные признаки также развивают и уточняют возможности решения поставленной задачи.

В соответствии со способом формообразование периферийной части производится посредством оправки.

Наличие трения на развитой контактной поверхности между заготовкой и оправкой в предлагаемом способе в отличие от прототипа позволяет при меньших контактных напряжениях (давлении прижатия) обеспечить вращение заготовки при локальном формообразовании. Более того, в предлагаемом способе только одна из тройки векторов сил деформации оказывает воздействие в виде момента на центральную часть. Однако напряжения в центральной части от этого момента небольшие, поскольку они в отличие от прототипа снижаются большим значением полярного момента сопротивления центрального сечения.

При изготовлении деталей, периферийная зона которых образует форму сужающегося стакана относительно полотна, деформацию периферийной зоны выполняют за два этапа сначала с получением формы в виде несужающегося стакана с диаметром, не меньшим диаметра дна, а затем обжатием на разборной оправке или без оправки посредством вытяжки стенок до окончательных размеров.

Локальное формообразование осуществляют за несколько операций, количество которых определяют в зависимости от степени предварительного профилирования заготовки и структуры. Это связано с тем, что исходная заготовка может быть получена различными металлургическими методами, например литьем, штамповкой, порошковой металлургией или их сочетанием.

В частности, если есть возможность использования заготовки, спрофилированной в виде стакана, с подготовленной для сверхпластической деформации структурой, то количество операций локального формообразования может быть сокращено практически до одной операции.

В то же время способ осуществим, если использовать заготовку с подготовленной для сверхпластической деформации структурой, спрофилированную в виде центральной части и периферийного выступа.

Более того, использовать заготовку, спрофилированную вышеуказанным образом, целесообразно, если она имеет исходную крупнозернистую структуру. Здесь обязательным условием является наличие толстостенного выступа, обеспечивающего при последующей деформации преобразование микроструктуры в микро- или субмикрокристаллическую.

Независимо от окончательного профиля детали рекомендуется на первой операции локального формообразования получать форму заготовки типа стакан с использованием оправки. В ряде случаев это может быть окончательной формой детали.

При необходимости получения детали с протяженной, тонкостенной периферийной частью рекомендуется формообразование осуществлять постадийно за несколько переходов. При этом создаются оптимальные условия для приложения деформирующей нагрузки. За счет варьирования траекторией движения инструмента - ролика, изменения его наклона относительно оси вращения заготовки, а также глубины внедрения ролика удается в широких пределах регулировать степень деформации на каждом переходе и тем самым обеспечить наиболее благоприятные условия деформирования периферийной части. Данное обстоятельство весьма важно для случая использования заготовки, у которой в периферийной части в исходном состоянии сформирована крупнозернистая структура. Как известно [3], крупнозернистая структура характеризуется весьма ограниченным ресурсом технологической пластичности при горячей деформации, что может привести к нарушению сплошности материала при попытке изготовления из труднодеформируемых материалов осесимметричных деталей с развитой тонкостенной периферийной частью. Поэтому при использовании заготовки, в которой периферийная часть имеет крупнозернистую структуру, необходимо на первых переходах обеспечить ее трансформацию в микрокристаллическую с размером зерен 1-10 мкм или субмикрокристаллическую с размером зерен менее 1 мкм, т.е. подготовить структуру, способную к сверхпластической деформации.

Выбор конкретных значений степеней деформации и температурно-скоростных условий, по крайней мере на части переходов, необходимых для обеспечения подготовки структуры для сверхпластической деформации, определяется многими факторами: химическим и фазовым составом сплавов, конечным профилем периферийной части детали, требованиями по структуре и механическим свойствам конечной детали. Степень и температурно-скоростные условия деформации выбирают достаточными для прохождения в материале динамической рекристаллизации, в ходе которой формируется микрокристаллическая структура. Следует отметить, что микрокристаллическую структуру можно сформировать в периферийной части за несколько переходов. На первом переходе формируют частично рекристаллизованную структуру и затем на втором, который может быть и окончательным, формируют в периферийной части полностью рекристаллизованную структуру. Такой прием позволит существенно уменьшить величину удельных усилий, а также способствовать более полной релаксации напряжений. Это важно особенно для многофазных сплавов. В частности, например, в дисперсионно-твердеющих никелевых сплавах на первом этапе необходимо устранить упрочняющее влияние второй фазы за счет ее коагуляции, нарушения когерентной связи с матрицей и частичного ее растворения. Небольшая степень деформации на первом переходе существенно ускоряет процессы коагуляции второй фазы, а выбор максимальных значений периода вращения заготовки создает более благоприятные условия для релаксации напряжений за счет протекания процессов динамической полигонизации и рекристаллизации, приводящих к формированию частично рекристаллизованной структуры.

Кроме того, использование нескольких переходов позволяет снижать температуру от перехода к переходу и это способствует дополнительному измельчению микроструктуры в периферийной части до субмикронных размеров. Наличие в периферийной части заготовки субмикрокристаллической структуры позволяет существенно понизить период релаксации напряжений, тем самым повысить производительность процесса.

Расширению технологических возможностей способа способствует прием, в котором формообразование осуществляют с использованием реверса перемещения ролика. В этом случае повторная деформация осуществляется по аналогии с обратным выдавливанием. За счет этого повышается производительность процесса.

Одним из рекомендуемых условий при получении детали со значительными перепадами по толщине и диаметру в соседних сечениях является осуществление локального формообразования периферийной части с использованием оправки. При этом облегчается соблюдение условия (1), что в конечном счете увеличивает точность изготовления детали по геометрии и размерам.

Конструктивно оправка может быть выполнена цельной или сборно-разборной. Выбор того или иного исполнения оправки определяется профилем периферийной части детали. В тех случаях, когда периферийная часть детали имеет профиль с уменьшающимся наружным диаметром и заканчивается образованием фланца, т.е. когда после формообразования не удается удалить оправку из внутренней полости детали, используют сборно-разборный вариант оправки.

Оправка может быть как наружной, так и внутренней в зависимости от профиля внутренней и наружной поверхности.

Оправка изготавливается обычно из более жаропрочного материала, например из литого высоколегированного никелевого сплава. Для обеспечения конструкционной прочности оправка изготавливается также более массивной, чем заготовка. Поскольку оправка постоянно находится в непосредственном контакте с деформируемой заготовкой, то имеет место интенсивная теплопередача, особенно, если используется локальное подстуживание оправки через узел фиксации центральной заготовки с оправкой. В этом случае рекомендуется строго контролировать температуру нагрева оправки таким образом, чтобы температура на деформирующих поверхностях оправки соответствовала температурному интервалу сверхпластичности материала заготовки.

При изготовлении тонкостенных деталей типа стакан с монотонно изменяющимся профилем локальное формообразование периферийной части возможно с использованием одного ролика либо одного ролика и оправки. Причем в ряде случаев оправка конструктивно может быть выполнена таким образом, что не повторяет внутренний профиль периферийной части заготовки, а имеет размеры, достаточные для фиксации заготовки и для поддержания сформировавшейся консольной части заготовки и предотвращения ее коробления. Поэтому она выполняется конструктивно с наружным диаметром, равным минимальному внутреннему диаметру периферийной части.

При изготовлении деталей больших диаметров с развитой периферийной частью рекомендуется локальное формообразование периферийной части осуществлять с использованием двух роликов, расположенных с разных сторон формируемой стенки, либо на предыдущем переходе с использованием ролика и оправки.

Изготовление деталей с двухсторонней, относительно центральной, периферийной частью целесообразно осуществлять путем локального формообразования ее периферийной части одновременно двумя роликами с их перемещением в противоположные стороны от центральной части. Использование такого приема позволяет существенно повысить производительность процесса. Или можно локальное формообразование периферийной части вести последовательно одним роликом с использованием реверса его перемещения. Выбор одного из двух указанных приемов определяется как экономической целесообразностью их применения, так и формой получаемой детали.

При локальном формообразовании деталей из жаропрочных сплавов с целью повышения стойкости инструмента и жесткости оправки возможно их подстуживание. Однако вследствие этого может иметь место перепад температур между нагретой до температуры деформации заготовкой и менее нагретыми роликом и оправкой. Поэтому в таких случаях необходимо поддерживать температуру нагрева на деформируемой поверхности периферийной части в интервале от температуры деформации до температуры, превышающей нижний температурный порог сверхпластичности для мелкозернистого материала. В противном случае при заданной скорости деформации поверхностные захоложенные слои будут деформироваться в неоптимальных условиях сверхпластичности. Вследствие этого после локального формообразования в поверхностных слоях периферийной части детали будет иметь место наклеп. При окончательной термообработке такой детали с целью укрупнения на 1-2 порядка размера зерен будет иметь место развитие зональной разнозернистости, резко ухудшающей механические свойства готовой детали.

Известно, что при деформации заготовки, особенно из никелевых сплавов, даже в самых благоприятных условиях при релаксации напряжений могут сохраниться остаточные напряжения, связанные с изменением геометрии, которые не влияют на процесс формобразования детали, но при последующем высокотемпературном нагреве могут привести к развитию зональной разнозернистости. Для полного устранения остаточных напряжений и исключения возможности развития разнозернистости после формообразования деталей из никелевых сплавов рекомендуется проводить предварительный нагрев от температуры старения сплава до температуры ниже температуры полного растворения упрочняющей фазы и выдержку в течение 1-24 ч.

Для получения деталей с максимальной точностью и стабильностью формы и размеров детали рекомендуется также последний переход операции окончательного формообразования периферийной части совмещать с операцией калибровки, которая проводится при температуре деформации с внедрением роликов в деталь на величину, не превышающую величины допуска по размерам готовой детали.

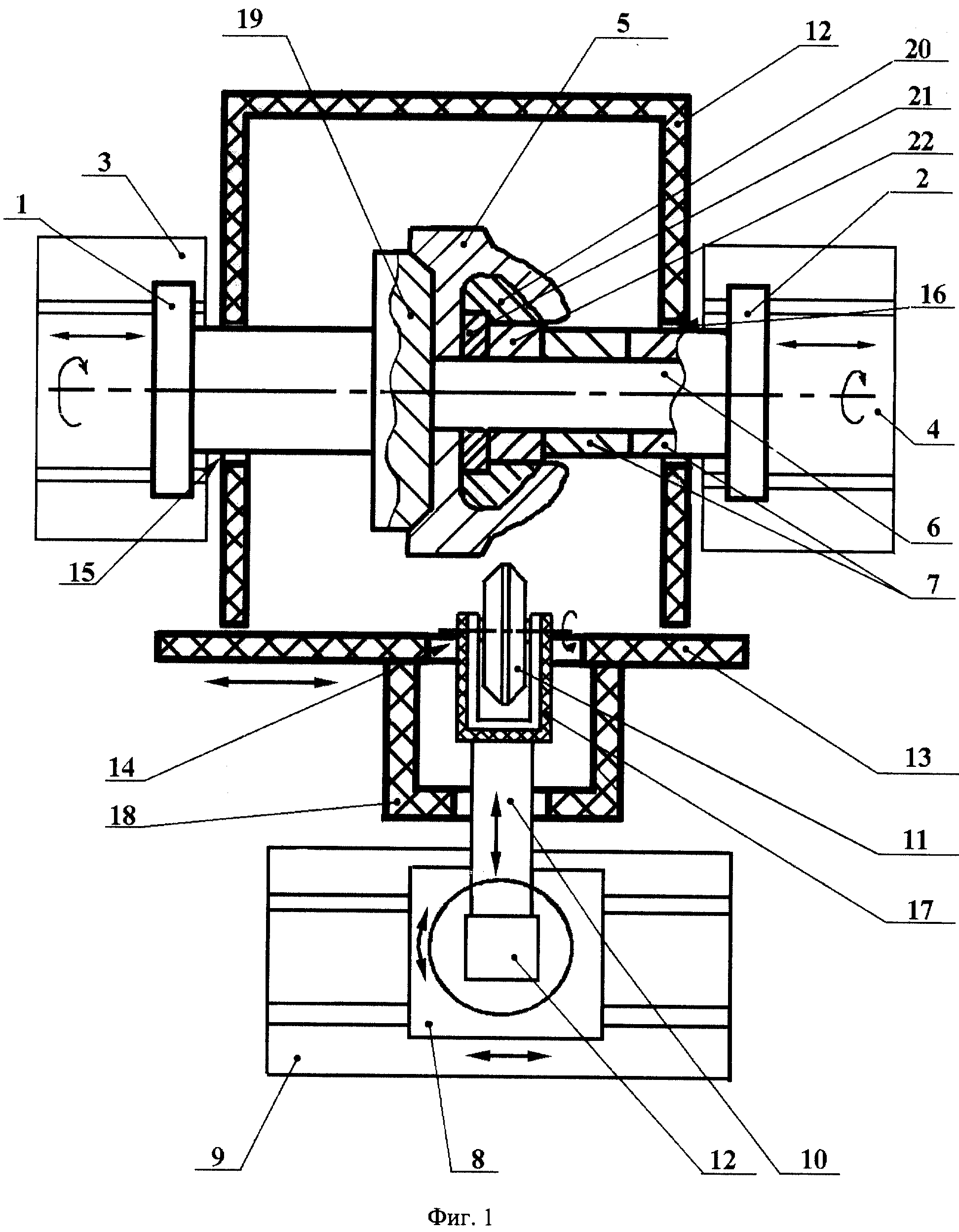

На фиг. 1 приведена схема устройства, предназначенного для реализации способа.

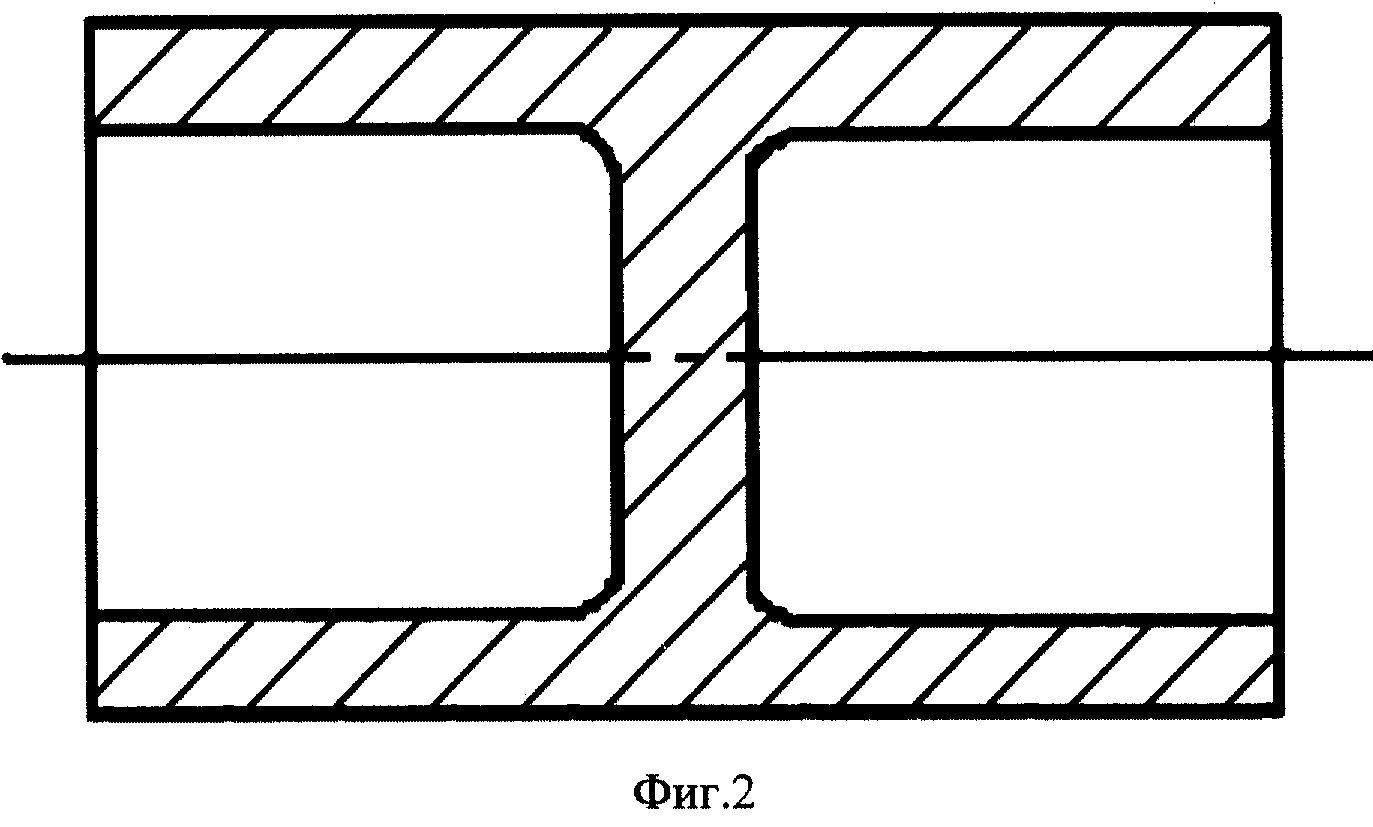

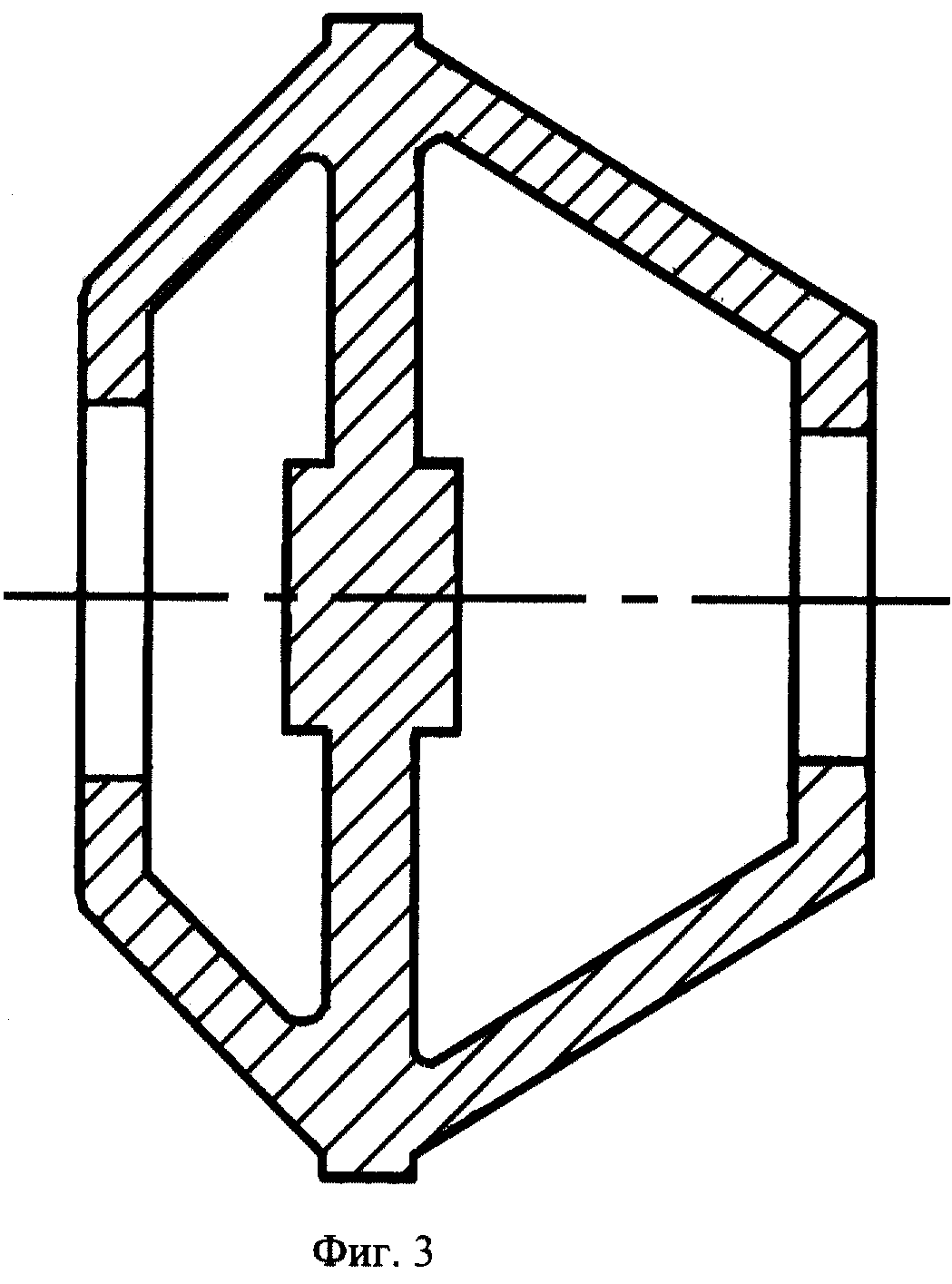

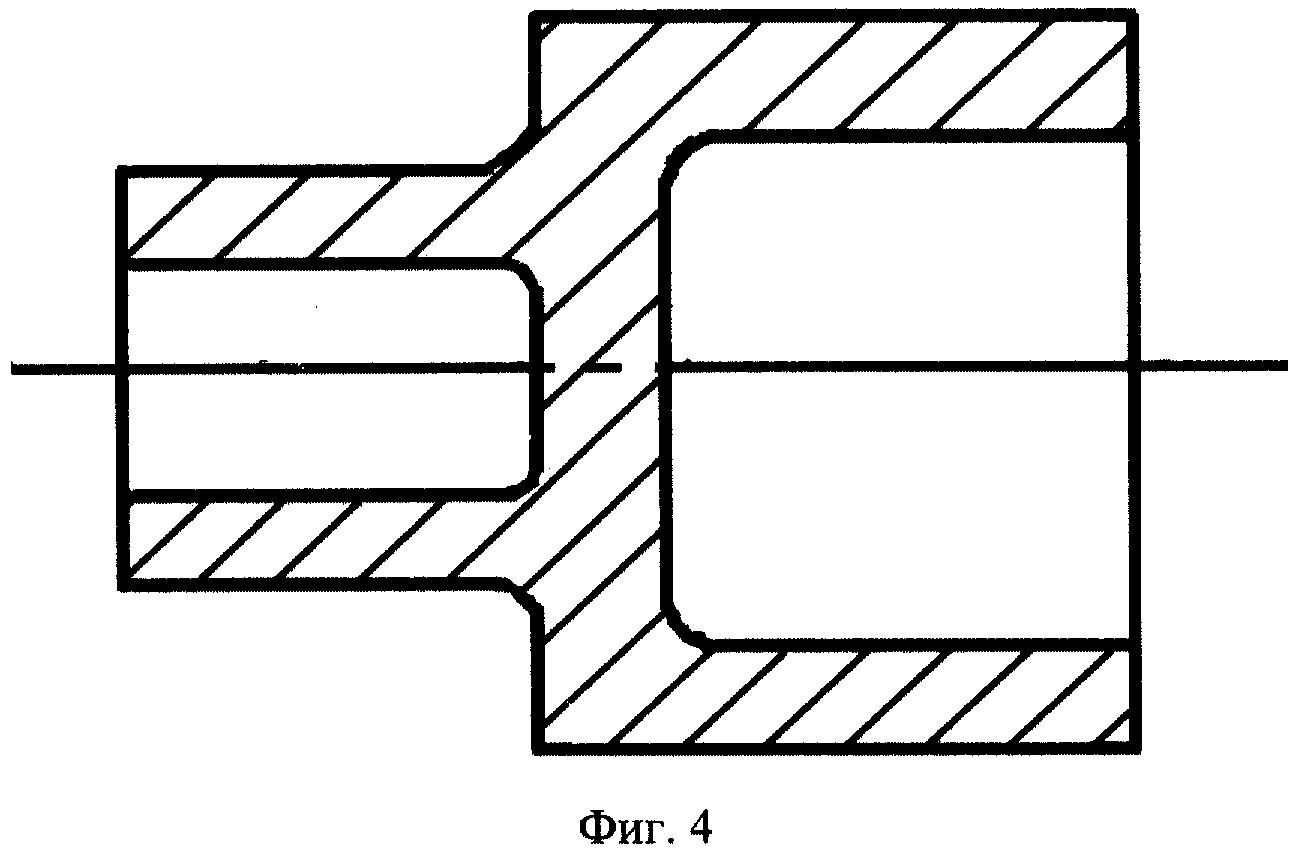

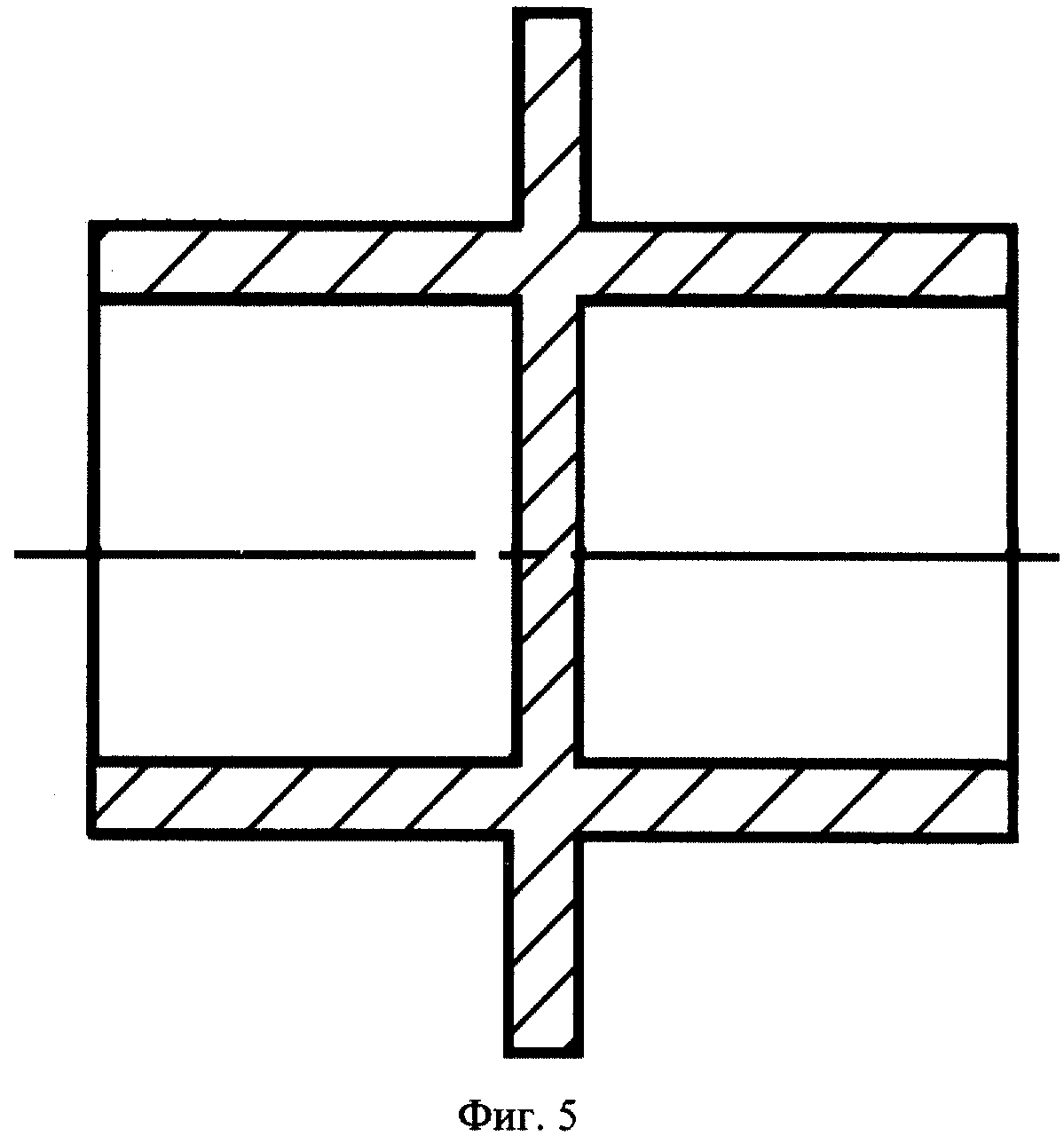

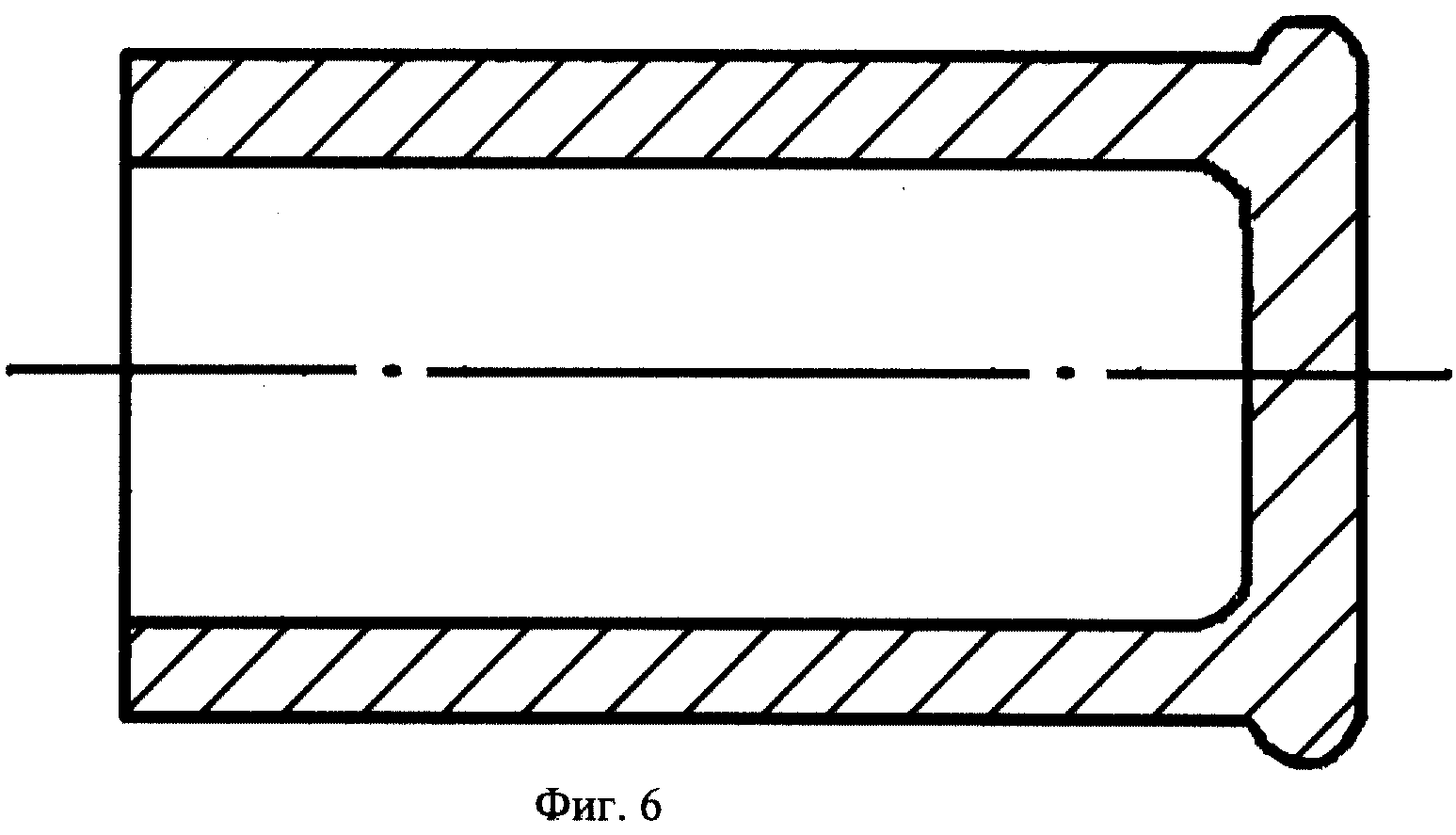

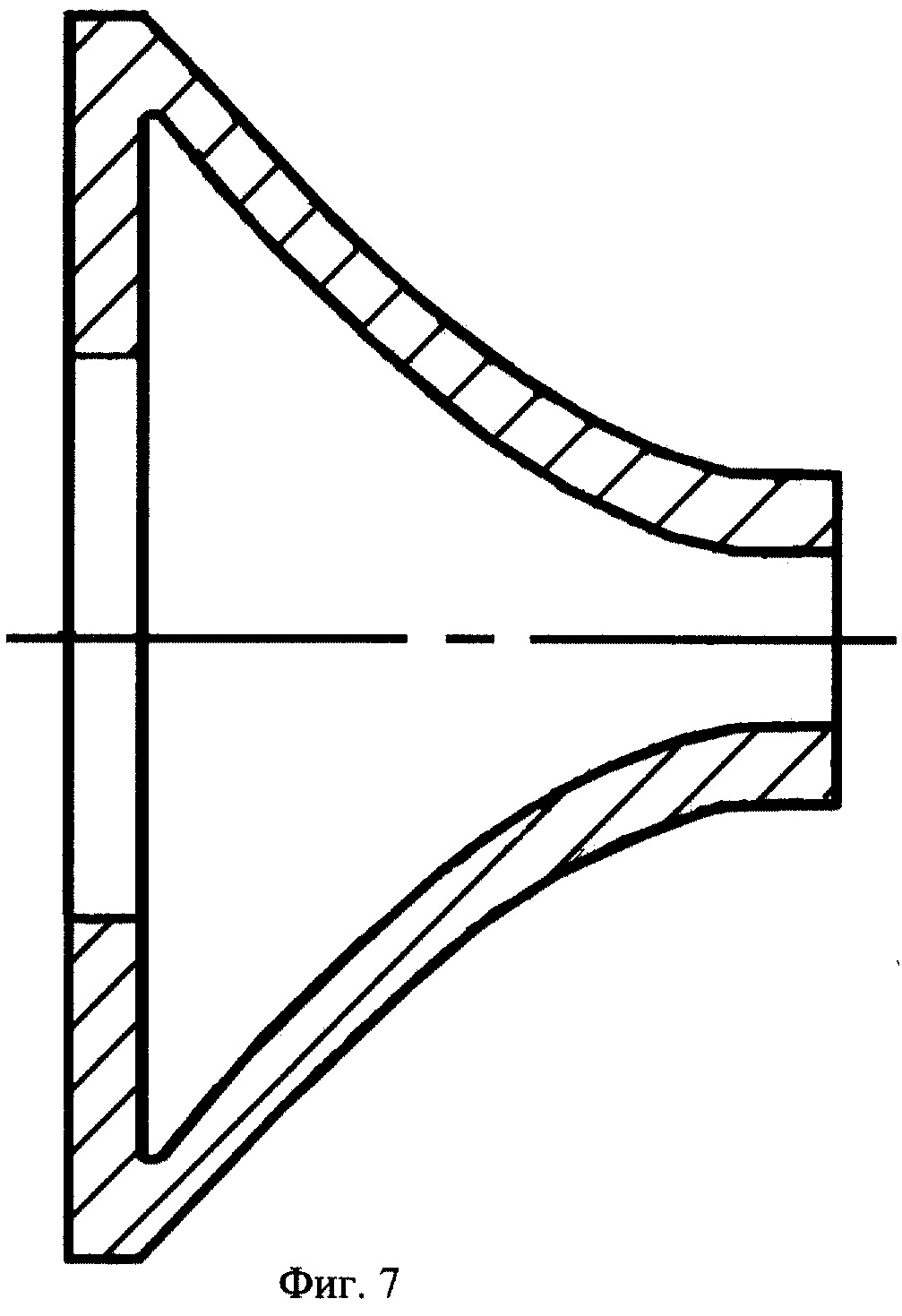

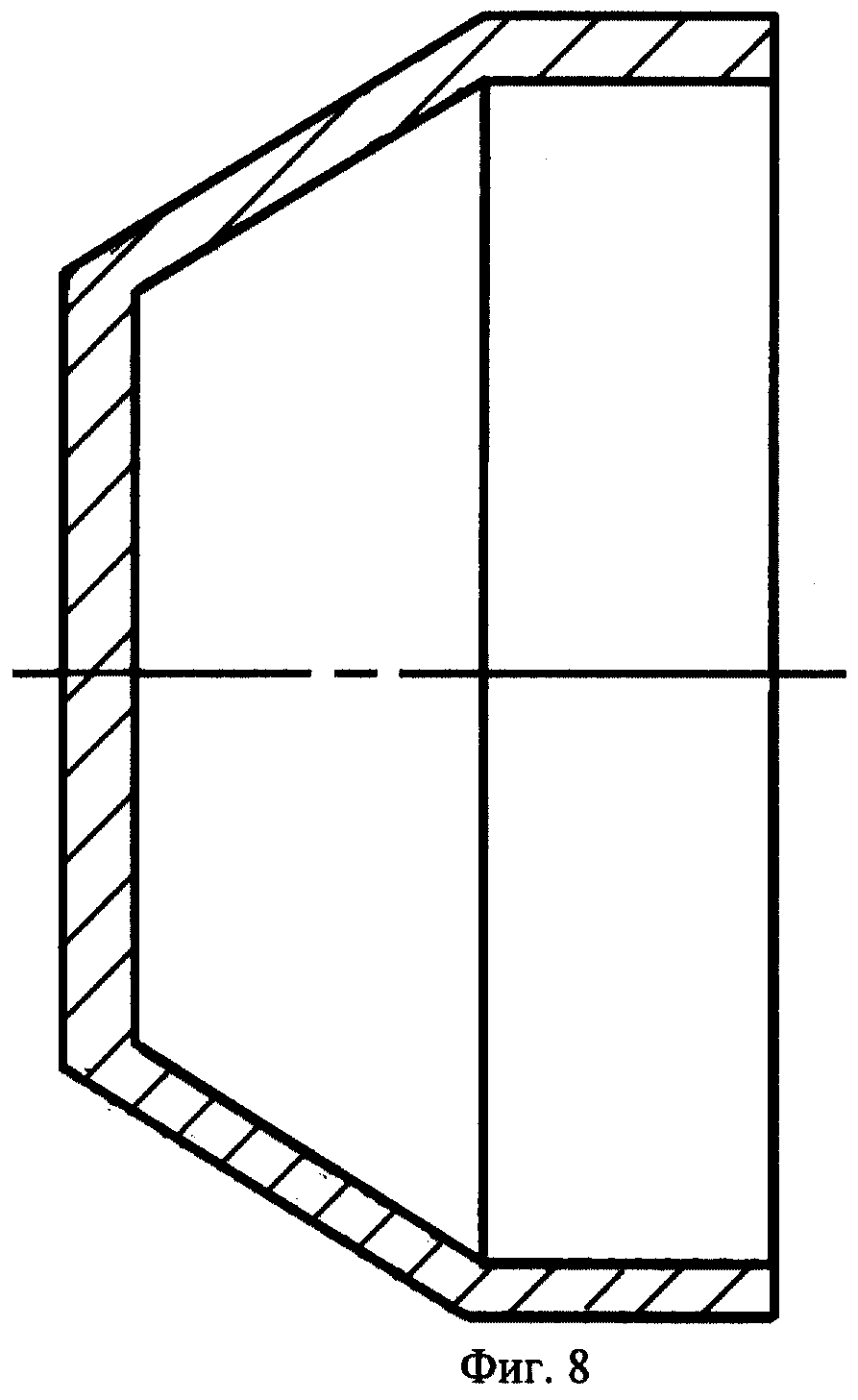

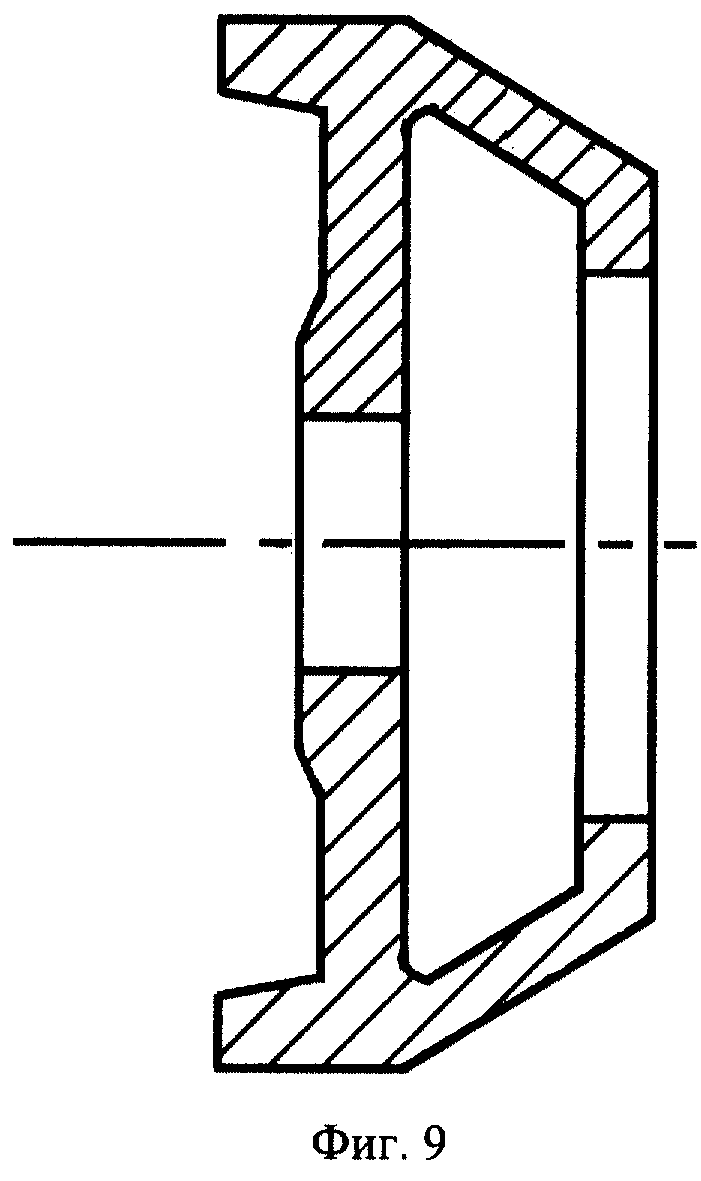

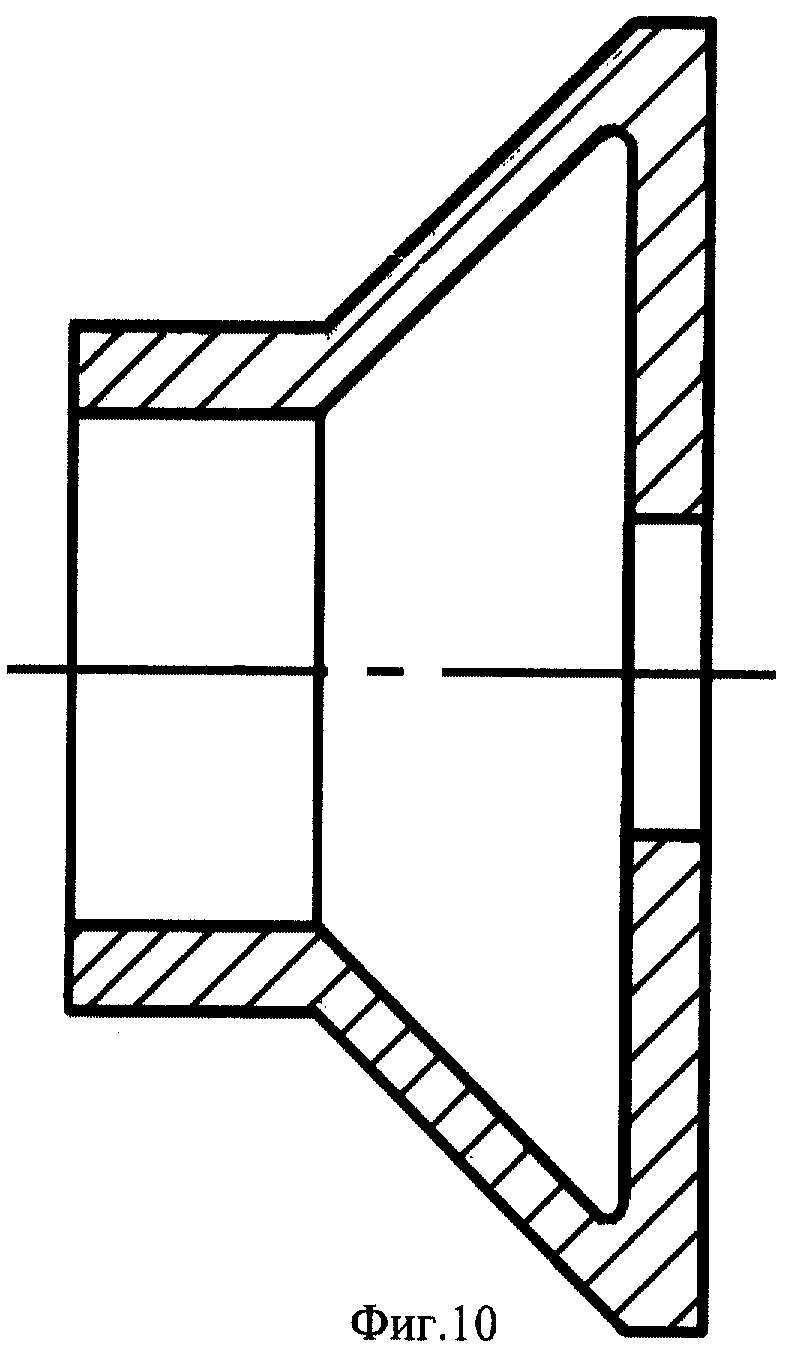

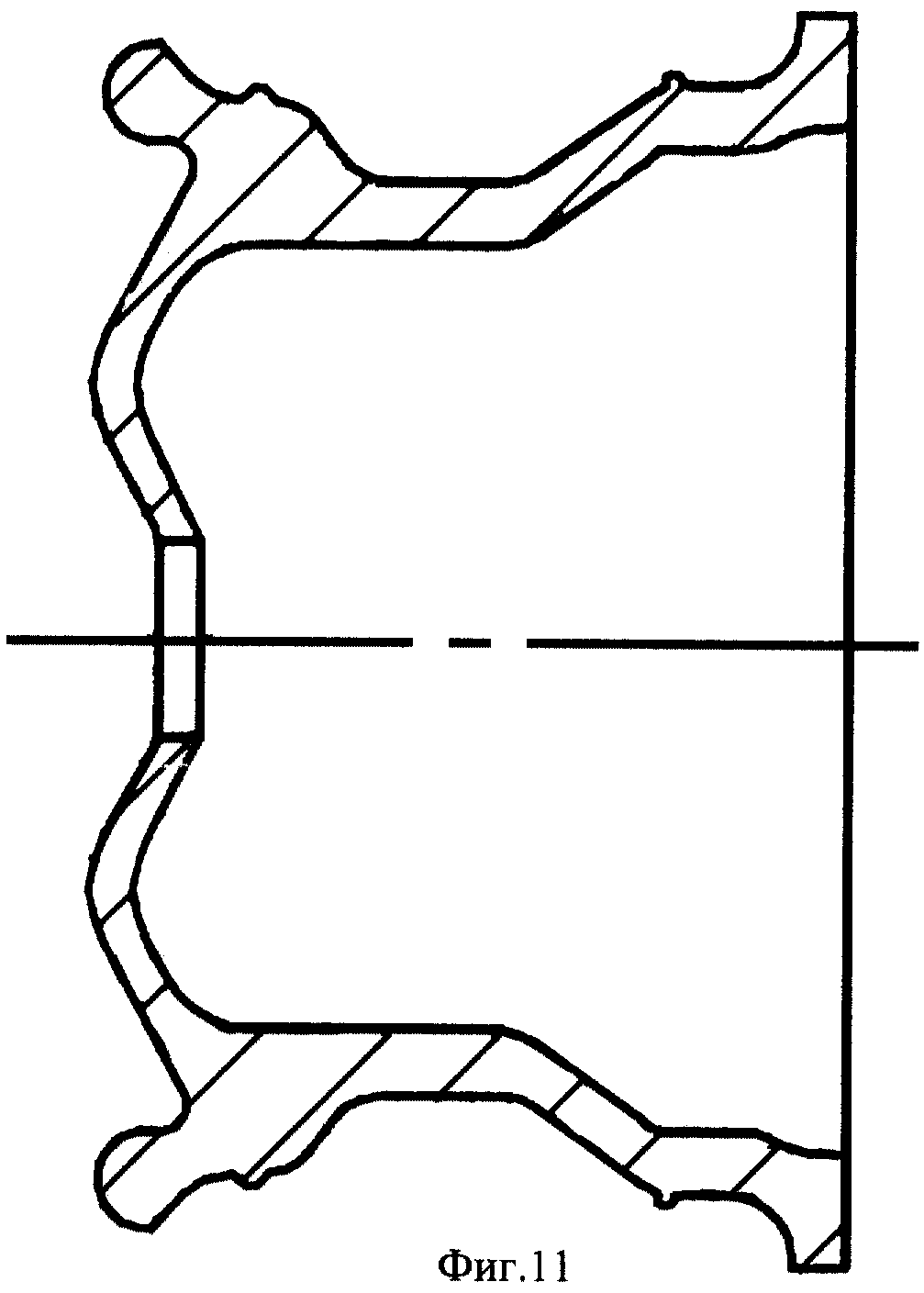

На фиг. 2-11 приведены типы деталей, которые позволяет получить предлагаемый способ.

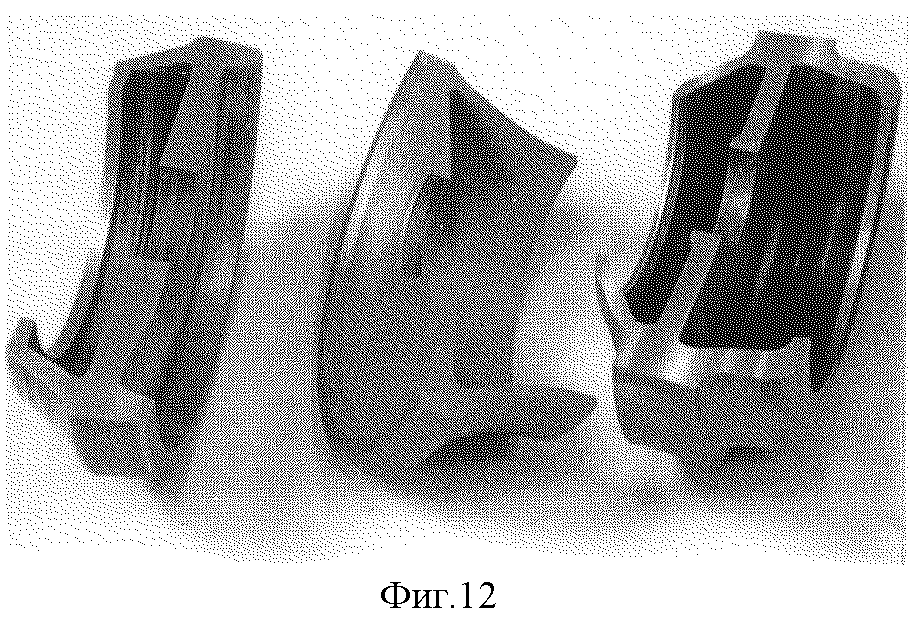

На фиг. 12 приведены фотографии деталей, типы которых представлены соответственно на фиг.3,7,9.

На фиг. 13 приведена фотография детали, тип которой представлен на фиг. 11.

На фиг.14 приведена фотография, на которой отражен момент завершения технологического процесса изготовления детали (верхняя часть печи удалена).

На фиг. 15 приведена фотография, на которой показана непосредственно рабочая зона в процессе изготовления детали (верхняя часть печи удалена).

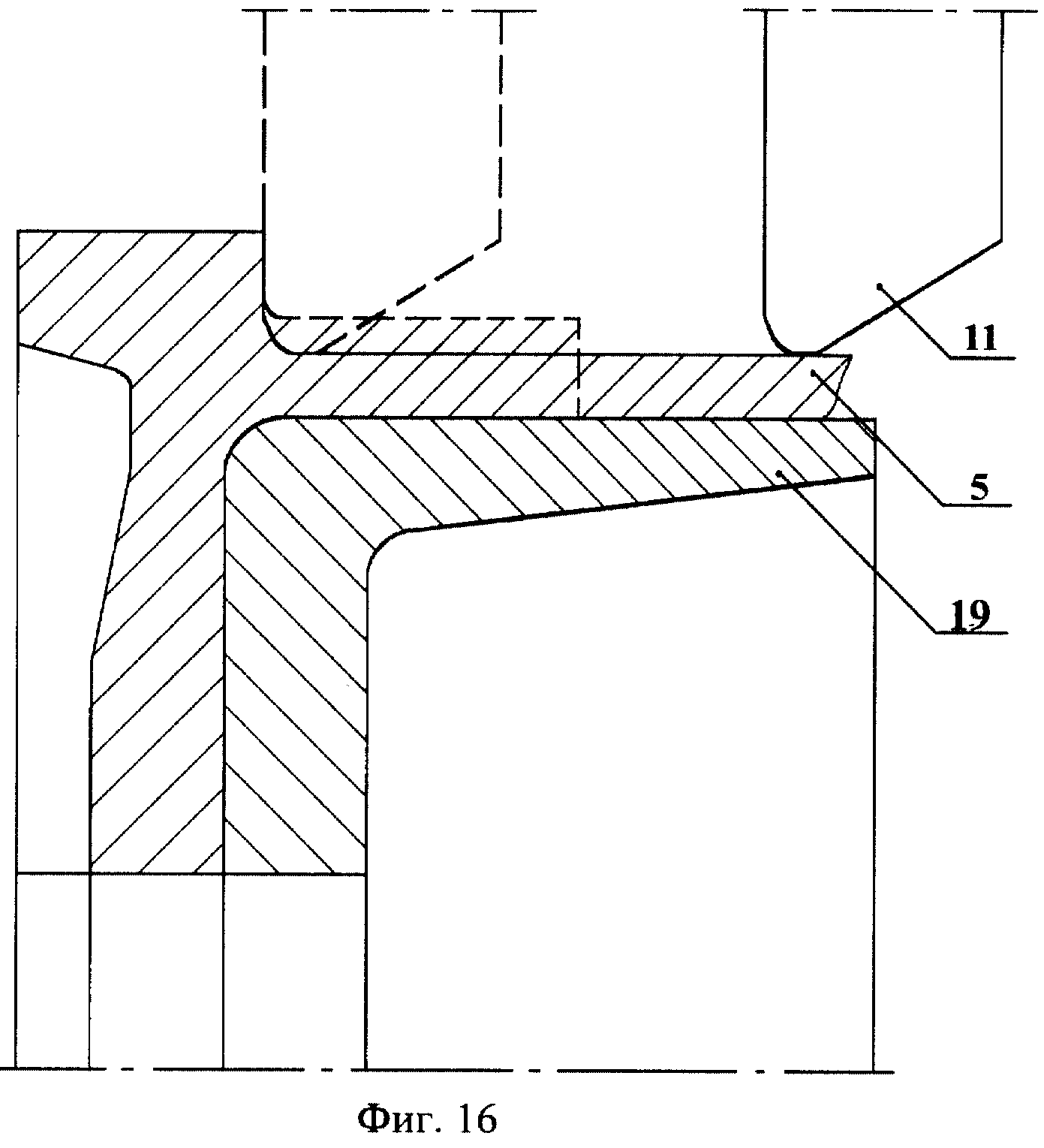

На фиг. 16 приведена схема выполнения преимущественно первой операции формообразования детали типа стакан с использованием одного ролика и оправки.

Пунктиром показаны исходный профиль периферийной части детали и начальное положение ролика.

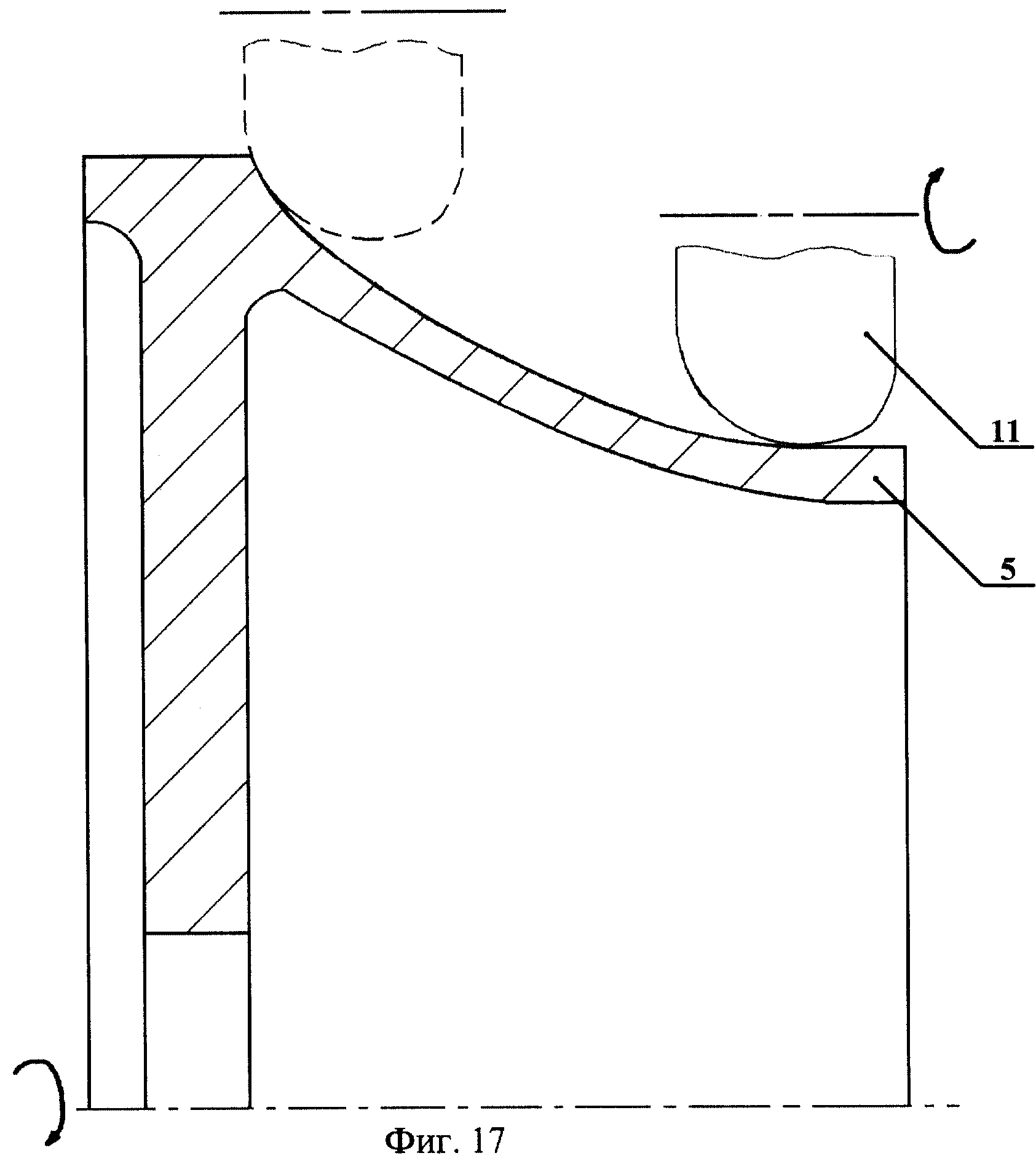

На фиг.17 приведена схема окончательной операции формообразования детали типа стакан с монотонно изменяющимся профилем с использованием одного ролика.

Пунктиром показано начальное положение ролика.

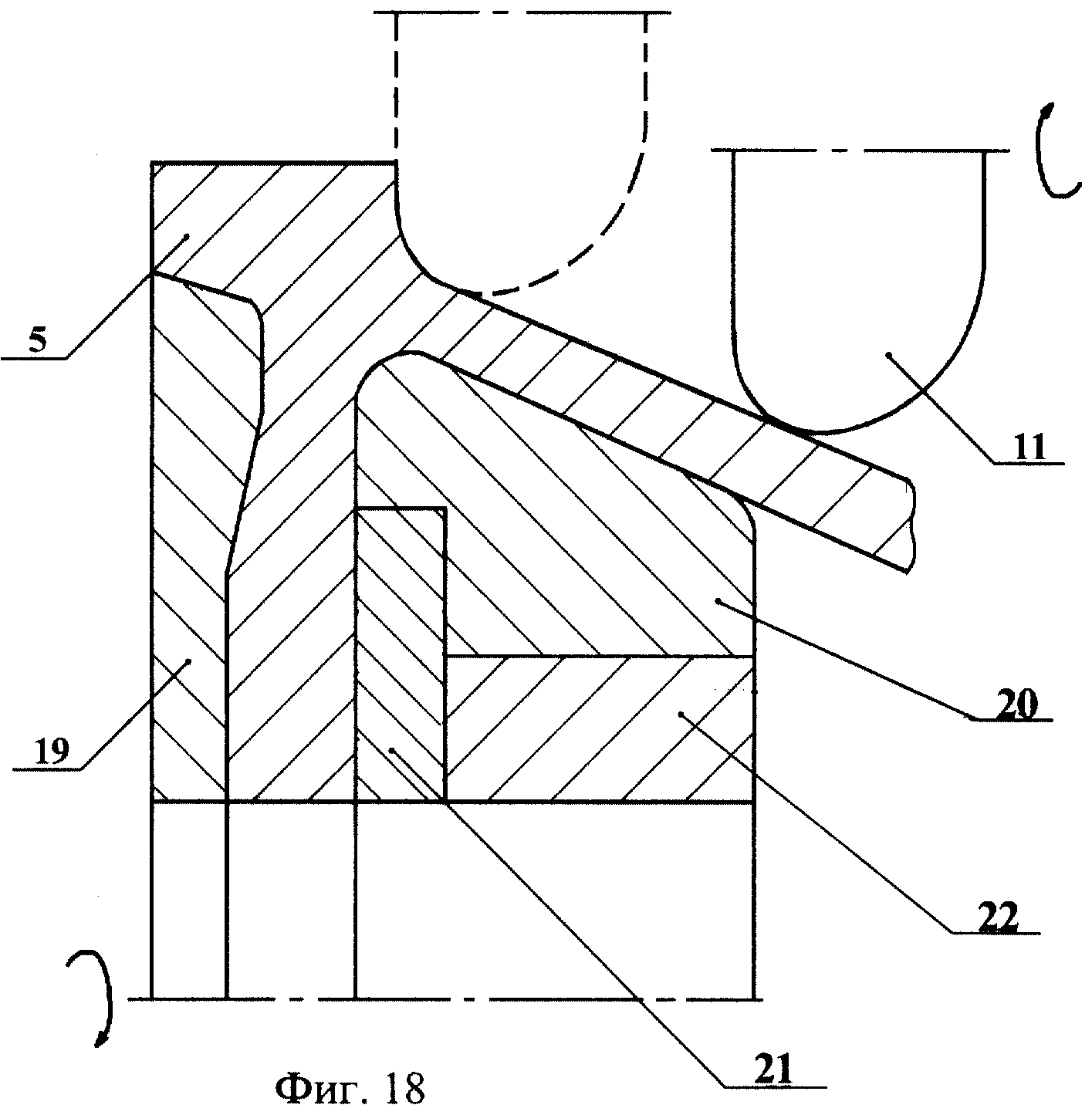

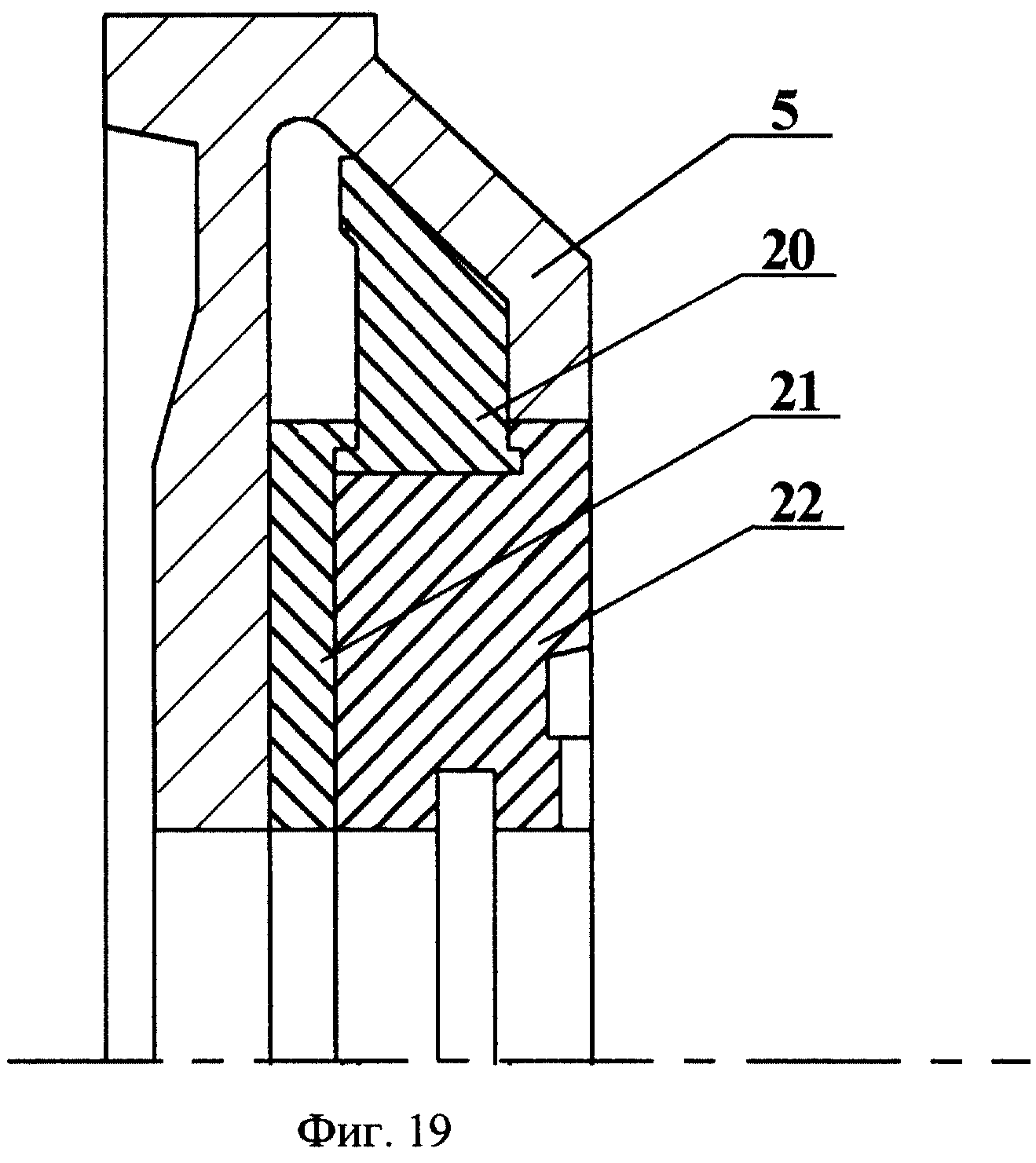

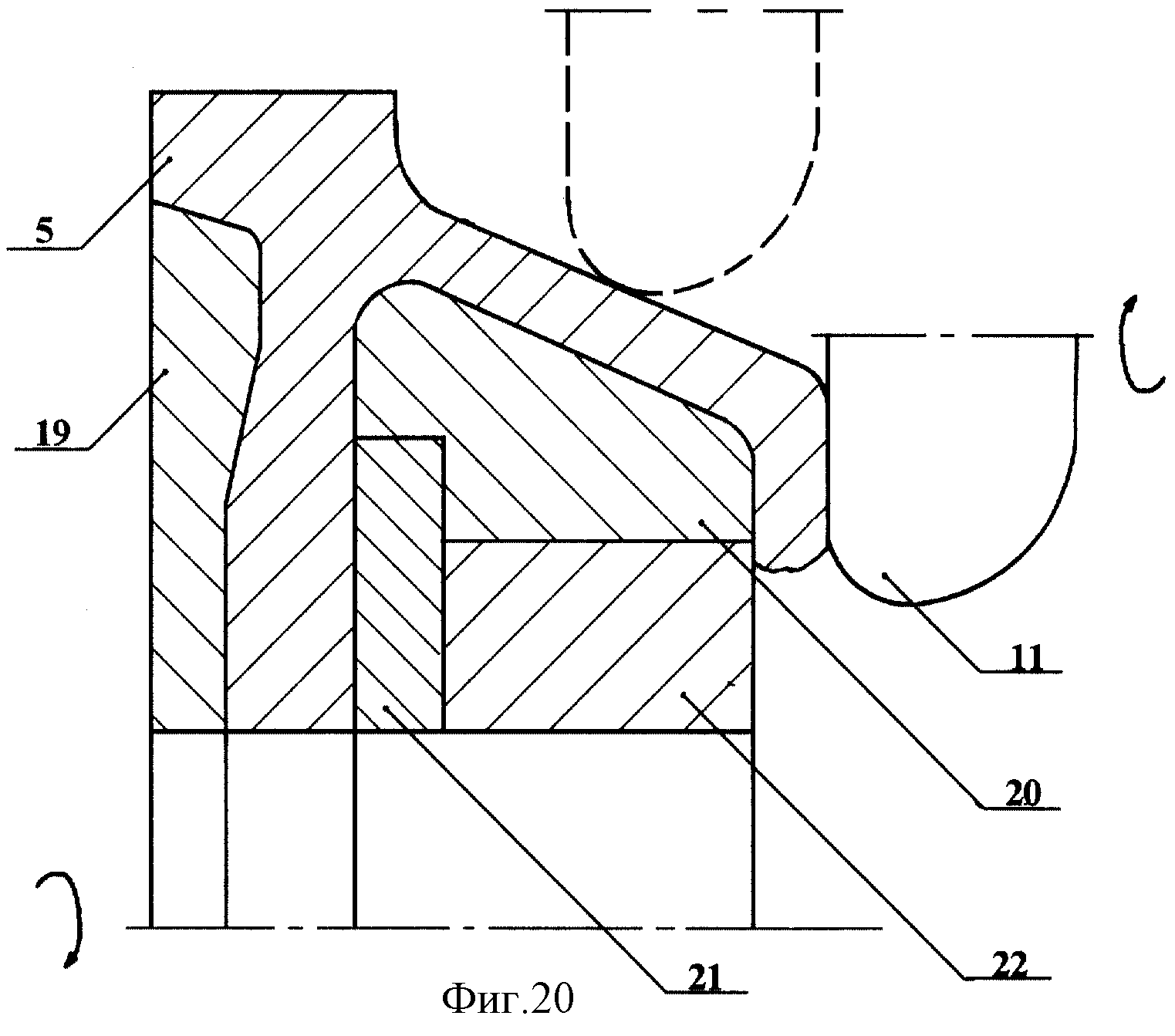

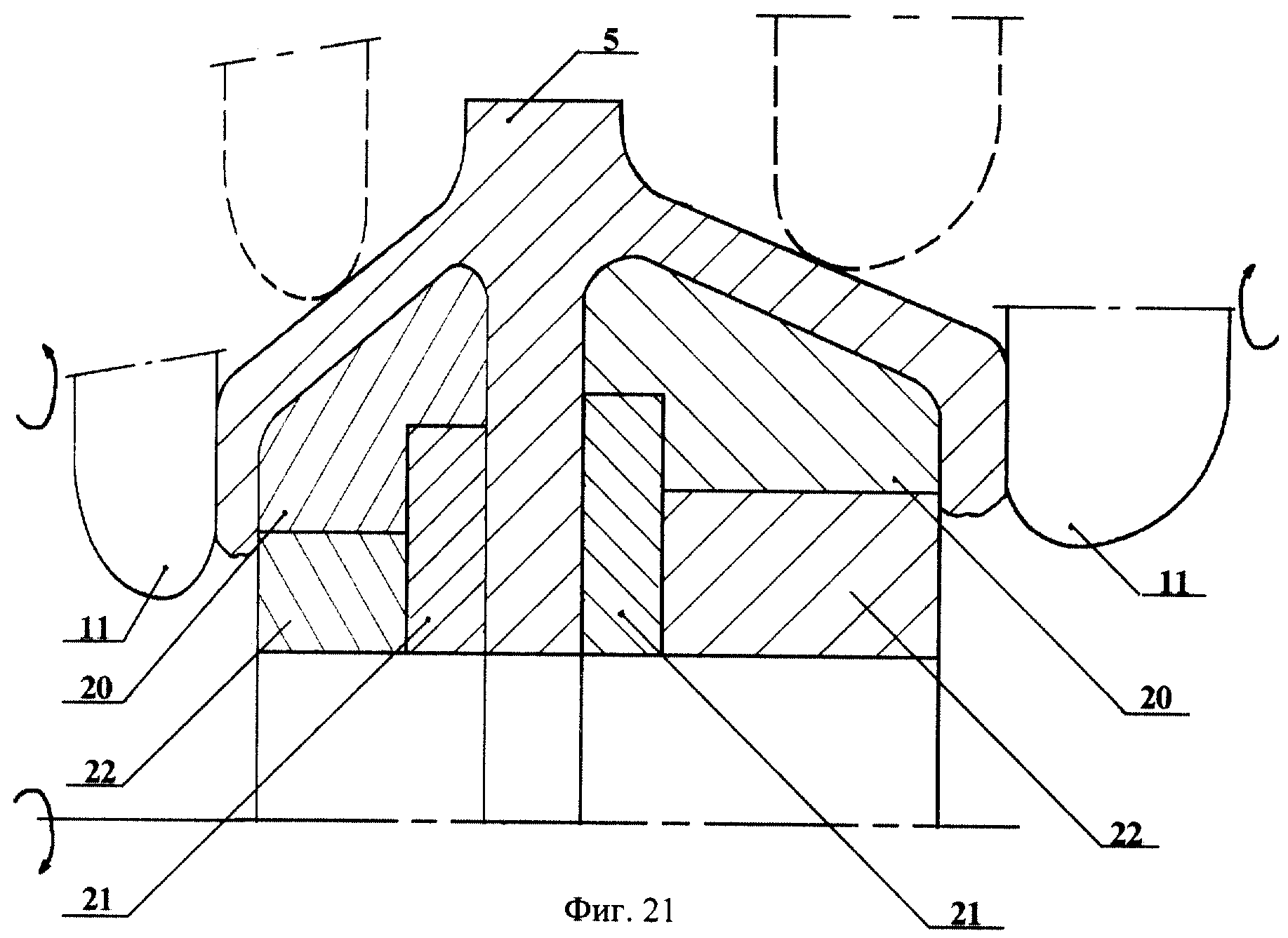

На фиг.18 приведена схема формообразования детали типа стакан с монотонно изменяющимся конусообразным профилем с использованием одного ролика и оправки.

Пунктиром показано начальное положение ролика.

На фиг. 19 показан эскиз детали после формообразования со сборно-разборной оправкой.

На фиг.20 приведена схема операции формообразования фланца в периферийной части детали типа стакан с монотонно изменяющимся профилем с использованием одного ролика и сборно-разборной оправки. Пунктиром показано начальное положение ролика.

На фиг.21 приведена схема операции формообразования детали с двухсторонней относительно центральной периферийной частью с монотонно изменяющимся профилем с использованием одного ролика и сборно-разборных оправок. Пунктиром показано начальное положение ролика.

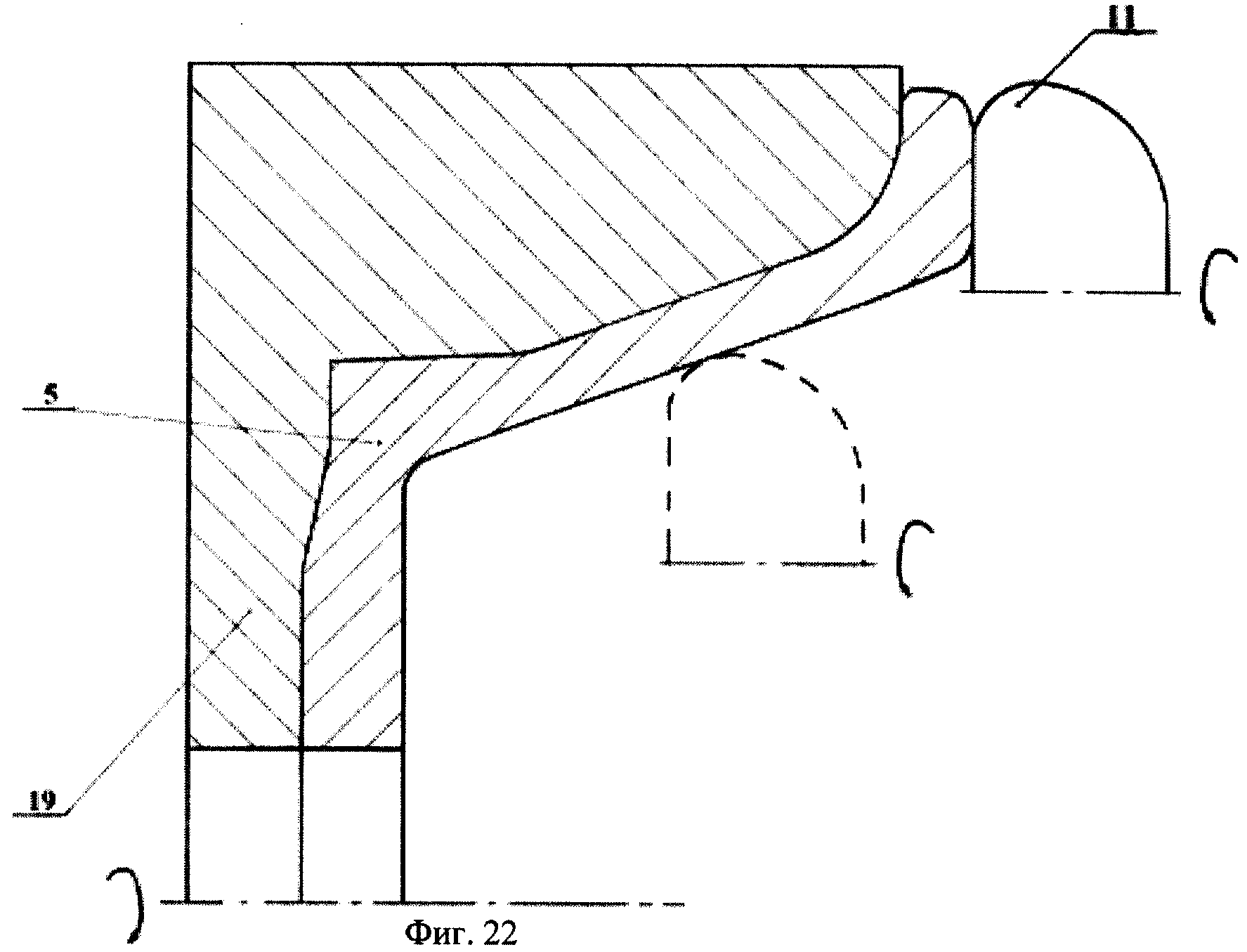

На фиг. 22 приведена схема операции формообразования типа стакан с монотонно изменяющимся профилем с использованием наружной оправки и одного ролика. Пунктиром показано начальное положение ролика.

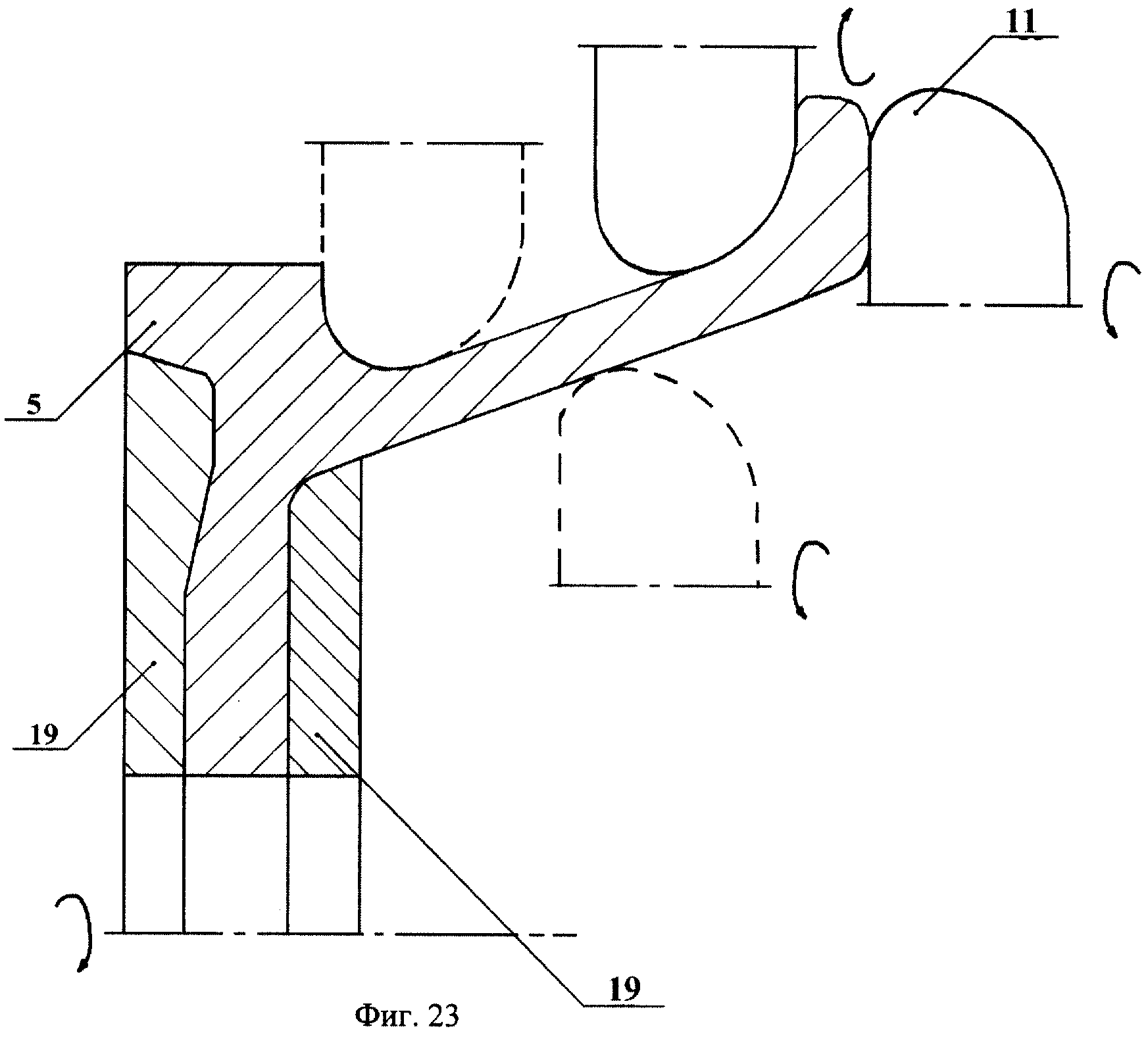

На фиг. 23 приведена схема операции формообразования типа стакан с монотонно изменяющимся профилем с использованием роликов, расположенных с разных сторон периферийной части.

На фиг.16-23 позицией 5 показана заготовка. Позицией 11 показан ролик, а позициями 19 показана цельная, а позициями 20,21 и 22 части сборно-разборной оправки.

Изогнутыми стрелками на фиг.16-22 показаны направления вращения заготовки и роликов.

Примеры осуществления способа

Устройство для осуществления способа (фиг.1) содержит узлы фиксации 1 и 2, которые соосны и снабжены приводами (на фиг.1 не показаны)

для их относительного осевого перемещения по направляющим 3 и 4, выполненным на станине (на фиг. 1 не показана), и вращения заготовки 5, включая реверсивное. Узлы фиксации связаны валом 6 с

установленными на нем втулками 7, посредством которых осуществляется передача крутящего момента на заготовку 3. На станине также установлена каретка 8, снабженная приводом (на фиг.1 показан) для ее

перемещения вдоль направляющей 9 станины, т. е. вдоль оси вращения заготовки. На каретке 8 смонтирован роликодержатель 10 с роликом 11. Приводы для перемещения ролика на фиг. 1 не показаны. Позицией

12 показана высокотемпературная печь для нагрева и поддержания заданной температуры в заготовке во время деформации. Печь снабжена подвижной шторкой 13 с отверстием 14 для ввода ролика. Печь имеет

также отверстия 15 и 16 для ввода частей узлов фиксации 1 и 2. Роликодержатель 10 оснащен теплозащитным экраном 17. Устройство также дополнительно снабжено отдельной камерой 18 с возможностью

размещения в ней инструмента в нерабочем положении и предварительного нагрева.

Для формообразования заготовки 3, показанной на фиг.1, устройство дополнительно содержит оправки 19, 20.

Пример 1. Ставилась задача получения детали типа стакан с двусторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава BT25(Ti-6,5Al-4Zr-2Mo-l,5Sn-lW). Локальное формообразование осуществляли, используя спрофилированную заготовку, имеющую центральную и периферийную часть в виде двустороннего выступа. Заготовка с наружным диаметром 450 мм и толщиной одного выступа 25 мм и другого выступа - 30 мм была получена штамповкой, при этом в ней была сформирована однородная глобулярная микрокристаллическая структура типа микродуплекс (5 мкм). В качестве исходной под штамповку была использована цилиндрическая заготовка, вырезанная из отливки диаметром 390 мм. Заготовка с литой структурой была подвергнута многостадийной деформации с поворотом направления деформирования на 90o в двухфазной области на прессе усилием 1600 тс в квазиизотермических условиях. В результате такой обработки в осаженной шайбе была сформирована микрокристаллическая структура, которая затем была продеформирована с использованием изотермического штампового блока при 950oС. Перед локальным формообразованием штамповка была подвергнута черновой механической обработке с целью удаления окисленного слоя и изготовления центровочного отверстия.

Схема формообразования детали типа стакан с двусторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава ВТ25 приведена на фиг.3.

Локальное формообразование детали осуществляли в устройстве, принципиальная схема которого приведена на фиг.1. Заготовку вместе с оправками закрепляли в узле фиксации. Затем закрывали печь и осуществляли нагрев печи до температуры деформации (950oС). Одновременно через втулки, установленные на валу узла фиксации заготовки, обеспечили вращение заготовки с целью обеспечения ее равномерного прогрева. Первую операцию локального формообразования периферийной части осуществляли с использованием оправок и одного ролика, выполненных из сплава ЖС6У (Ni-9Cr-10Co-9,7W-5,5Al-2,6Ti-l,6Mol,lV). Температура нагрева заготовки и оправок в рабочей печи составляла 950oС. Ролик нагревался в камере предварительного нагрева до температуры на 100-200oС ниже указанной. Ролик вводился в рабочую печь вместе с роликодержателем через окно, выполненное в подвижной стенке печи. При этом узел крепления ролика к роликодержателю подстуживался посредством сжатого воздуха, пропускаемого через каналы, выполненные в роликодержателе. Локальное формообразование осуществляли за несколько операций с использованием одного ролика и оправки. Период вращения заготовки относительно ролика составлял 25 с.

На первой операции осуществляли локальное формообразование первого выступа на профиль типа цилиндрический стакан. На первом проходе толщина первого выступа была уменьшена с 25 мм до 15 мм. Аналогичным образом осуществляли локальное формообразование второго выступа за два перехода до толщины 12 мм с использованием реверса перемещения ролика. При этом использовалась другая оправка, поскольку внутренний диаметр второго выступа несколько меньше, чем второго.

Затем произвели замену цилиндрических оправок на сборно-разборные, соответствующие внутреннему профилю периферийной части, и произвели локальное формообразование стенок стаканов, полученных на первой операции с использованием двух инструментов: сборно-разборных оправок и ролика по температурно-скоростным режимам, указанным выше. Сначала производили окончательное формообразование первого выступа, а затем с использованием того же ролика - второго выступа.

Фотография готовой детали приведена на фиг.12. Как видно на фиг. 12, макроструктура детали непосредственно после окончательного формообразования однородная мелкозернистая по всему сечению детали.

Пример 2. Для формообразования детали типа стакан с двусторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава ВТ25 использовали такую же заготовку и те же режимы деформации, как и в примере 1.

Операция локального формообразования осуществлялась следующим образом.

Использовались два ролика и две оправки. На первой операции осуществлялось локальной формообразование выступов на форму типа цилиндрический стакан с одновременным внедрением роликов и их перемещением в противоположные стороны от центральной части заготовки. На второй операции с использованием сборно-разборных оправок осуществлялось окончательное локальное формообразование выступов детали одновременно двумя роликами.

В результате была получена деталь, аналогичная по форме и структуре, как в примере 1.

Пример 3. Ставилась задача получения детали типа стакан с односторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава ВТ25. Локальное формообразование осуществляли, используя спрофилированную заготовку, имеющую центральную и периферийную часть в виде одностороннего выступа. Заготовки с наружным диаметром 450 мм и толщиной выступа - 25 мм была получена штамповкой, при этом в ней была сформирована однородная глобулярная микрокристаллическая структура типа микродуплекс (5 мкм). Режимы подготовки структуры и окончательного формообразования аналогичны, как в примере 1.

Схема формообразования детали типа стакан с односторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава ВТ25 приведена на фиг.7.

Операцию локального формообразования осуществляли следующим образом. На первой операции формообразование проводили с использованием одного ролика и оправки, на второй операции использовали только ролик.

Заключительная стадия локального формообразования была совмещена с операцией калибровки. При этом осуществлялась обкатка по профилю периферийной части диска при удельных усилиях в пятне контакта, вызывающих пластическую деформацию заготовки с величиной, не превышающей пределы допуска по чертежу. Проведение такой операции позволило стабилизировать размеры и форму готовой детали и способствовало практически полной релаксации в ней остаточных напряжений.

Пример 4. Первую операцию локального формообразования детали осуществляли аналогичным образом, как и в примере 3. В то же время вторую операцию проводили с использованием сборно-разборной оправки и ролика. Схема формообразования диска по данному варианту приведена на фиг.18.

Пример 5. Первую операцию локального формообразования детали осуществляли аналогичным образом, как и в примере 3. Вторую операцию проводили с использованием оправки с наружным диаметром, равным минимальному внутреннему диаметру периферийной части.

В результате обработки по всем трем вариантам (примеры 3, 4, 5) были изготовлены диски с однородной микрокристаллической структурой, полностью удовлетворяющей по форме и размерам требованиям чертежа.

Пример 6. Ставилась задача получения детали из титанового сплава ВТ25 типа стакан с односторонним расширяющимся в направлении от центральной части конусообразным профилем периферийной части. Первую операцию локального формообразования осуществляли с использованием одного ролика и внутренней оправки аналогично, как в примере 3. После первой операции толщина периферийной части составила 12 мм. Затем произвели смену внутренней оправки на наружную. Одновременно заменили ролик, а также изменили угол его наклона относительно оси вращения заготовки таким образом, чтобы можно было осуществить локальное формообразование внутренней поверхности периферийной части.

В результате обработки по данному варианту удалось получить деталь с развитой внутренней и внешней поверхностями периферийной части детали.

Пример 7. Ставилась задача получить деталь, аналогичную, как в примере 6. Первую операцию локального формообразования осуществить таким же образом, как и в примере 6. В отличие от примера 6 вторую операцию локального формообразования осуществляли двумя роликами, которые были расположены с разных сторон формируемой стенки периферийной части. В результате обработки по данному варианту удалось получить деталь с развитой внутренней поверхностью периферийной части.

Пример 8. Ставилась задача получения детали типа стакан с односторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из титанового сплава ВТ25 с исходной крупнозернистой структурой.

Локальное формообразование осуществляли, используя спрофилированную заготовку, имеющую центральную и периферийную часть в виде одностороннего выступа. Заготовка с наружным диаметром 450 мм и толщиной выступа - 50 мм была получена штамповкой, при этом в ней была сформирована крупнозернистая структура с размером зерен 200-500 мкм. Первую операцию локального формообразования периферийной части осуществляли с использованием оправки и одного ролика, нагретых в рабочей печи до 990-960oС. Локальное формообразование периферийной части на профиль типа стакан с постоянным наружным диаметром осуществляли за три перехода с использованием реверса перемещения ролика. На первом переходе толщина периферийной части уменьшилась до 35 мм. На втором и третьем переходах температура деформации уменьшалась на 10-20oС. Период вращения заготовки относительно ролика составлял 100 с на первом переходе, на втором и третьем переходах соответственно 25 и 10 с. При этом толщина периферийной части уменьшилась соответственно до 25 и 12 мм. Анализ микроструктуры периферийной части заготовки, проведенный после третьего перехода, показал, что в периферийной части сформирована микрокристаллическая структура с размером зерен 5-7 мкм, аналогичная как в примере 1. Далее производили замену цилиндрических оправок на сборно-разборные, соответствующие внутреннему профилю периферийной части, и производили обжим стенок стаканов, полученных на первой операции, на сборно-разборные оправки по тем же режимам. Сначала произвели замену оправки на сборно-разборную и осуществили окончательное формообразование периферийной части так же, как и в примере 4. Окончательную операцию локального формообразования осуществляли за два перехода, причем на первом переходе период вращения заготовки относительно ролика составлял 25 с, а на втором переходе - 5 с. На первой операции период вращения заготовки относительно ролика был больше, чем на второй операции. Это связано с тем, что в крупнозернистом состоянии требуется более длительное время для релаксации напряжений, чем в мелкозернистом состоянии. В последнем случае существенно увеличивается протяженность границ зерен, способствующая активизиции процесса зернограничного проскальзывания, способствующего эффективной релаксации напряжений при сверхпластической деформации.

Пример 9. Ставилась задача получения детали типа стакан с односторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из порошкового никелевого сплава ЭП962 (Ni-13Cr-10,lCo-4,3Mo-3,2Al-2,6Ti-3,4Nb-2,8W). Форма готовой детали и заготовки для формообразования аналогичны, как в примере 3. Для локального формообразования использовали заготовку с подготовленной для сверхпластической деформации микрокристаллической структурой типа микродуплекс с размером зерен 2-3 мкм, полученную методом порошковой металлургии. При этом ее периферийная часть спрофилирована на форму типа стакан, с толщиной стенки 12 мм, готовую для окончательного локального формообразования, которое осуществляли с использованием одного ролика аналогично, как на второй операции в примере 3. Температура нагрева заготовки с оправкой составляла 1050oС. Ролик использовался такой же, как и в примере 1.

В результате обработки по данному варианту практически за одну операцию локального формообразования была получена деталь с односторонним сужающимся в направлении от центральной части конусообразным профилем периферийной части из труднодеформируемого никелевого сплава ЭП962.

В результате обработки по данному варианту была получена деталь по форме, аналогичной, как и в примере 4.

Пример 10. Ставилась задача получения детали типа стакан из никелевого сплава состава (Ni-16Cr-13Co-4Mo-4W-2,lAl-3,7Ti) c сужающимся в направлении от центральной конусообразным профилем периферийной части. Локальное формообразование осуществляли, используя спрофилированную заготовку, имеющую центральную и периферийную часть в виде одностороннего выступа. Заготовка с наружным диаметром 410 мм и толщиной выступа 25 мм была получена штамповкой, при этом в ней была сформирована однородная микрокристаллическая структура типа микродуплекс (5 мкм). В качестве исходной под штамповку была использована цилиндрическая заготовка, вырезанная из горячепрессованного прутка диаметром 230 мм. Штамповку осуществляли на прессе усилием 1600 тс в квазиизотермических условиях. Заготовка была нагрета до температуры 1050oС, штамп нагревался до 950oС.

Операции локального формообразования периферийной части осуществляли с использованием оправки и одного ролика аналогично, как в примере 3. Температура нагрева заготовки и оправки в рабочей печи составляла 1050oС. Ролик нагревался в камере предварительного нагрева до температуры на 100-200oС ниже указанной. Ролик вводился в рабочую печь вместе с роликодержателем, при этом узел крепления ролика к роликодержателю подстуживался посредством сжатого воздуха, пропускаемого через каналы, выполненные в роликодержателе. В результате локального формообразования была получена деталь заданной конфигурации с толщиной периферийной части 12 мм. Анализ микроструктуры периферийной части показал, что непосредственно после ротационного выдавливания микроструктура в периферийной части сохранилась мелкозернистой с размером зерен ~5 мкм. С целью устранения остаточных внутренних напряжений, вызванных изменением геометрии, был проведен отжиг диска в двухфазной γ+γ′-области по режиму: нагрев диска до 850oС, выдержка в течение 1 ч, далее нагрев до 950oС, выдержка в течение 2 ч, подъем температуры до 1050oС, выдержка в течение 8 ч. При необходимости получения в детали более крупнозернистой однородной по всему сечению структуры далее осуществляют подъем температуры до 1150oС, выдержку в течение 2 ч, охлаждение до комнатной температуры. В результате такой термообработки в периферийной части была сформирована однородная структура с размером зерен 20-30 мкм. Таким образом, при использовании охлаждаемого инструмента проведение дополнительного регламентированного отжига в двухфазной γ+γ′-области исключает возможность развития разнозернистости в периферийной части детали.

Источники информации

1.

Патент США 3519503, кл. С 22 F 1/10,

1970.

2. Патент РФ 2119842, кл. В 21 К 1/32, С 22 F 1 /10, 1998.

3. О.А. Kaibyshev, Superplasticity of alloys, Intermetallides and Ceramics, Springer Verlag, Berlin (1992).

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при получении точных заготовок деталей типа дисков сложной формы со значительными перепадами по толщине и диаметру и с глубокими нештампуемыми поднутрениями, изготавливаемых из трудодеформируемых многофазных сплавов, в частности из жаропрочных никелевых сплавов. Спрофилированную заготовку устанавливают с возможностью фиксации и вращения и подвергают локальному формообразованию ее периферийную часть при температурах выше 0,4 температуры плавления, но ниже температуры собирательной рекристаллизации, со скоростью 10-3-102c-1. Локальное формообразование ведут обжатием периферийной части заготовки по меньшей мере одним роликом в направлении ее образующей на оправке, служащей одновременно для фиксации центральной части. Период вращения заготовки относительно локального инструмента задают не меньшим времени интенсивной релаксации напряжений в деформируемых участках. Устройство для изготовления деталей содержит узлы осевой фиксации и вращения заготовки, оснащенные приспособлениями для установки оправок, по меньшей мере один ролик с роликодержателем и рабочую печь. Печь имеет в стенках отверстия для ввода части узла фиксации роликов. Для вращения и перемещения роликов предназначены исполнительные механизмы. Стенки печи имеют подвижную часть, расположенную вокруг отверстия для ввода ролика с возможностью перемещения в осевом направлении вместе с роликом на всю длину его рабочего хода. В результате обеспечивается повышение производительности и расширение технологических возможностей способа изготовления при одновременном упрощении устройства. 2 с. и 24 з.п.ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления осесимметричных деталей и способ получения заготовок для его осуществления (варианты)

Комментарии