Способ изготовления осесимметричных деталей и способ получения заготовок для его осуществления (варианты) - RU2119842C1

Код документа: RU2119842C1

Чертежи

Описание

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления точных заготовок деталей типа дисков, с конической, полусферической и другими осесимметричными формами, выполняемых из малопластичных и труднодеформируемых материалов, например, из жаропрочных сплавов.

В современных конструкциях энергетических установок, в частности, применяемых в аэрокосмической технике, широко используются высоколегированные многофазные сплавы на основе никеля, титана и железа. Они отличаются высокой жаропрочностью и стойкостью к газовой коррозии, вместе с тем обладают плохими технологическими свойствами из-за низкой пластичности и высокого сопротивления деформации. Это обуславливает высокую трудоемкость, энерго-и материалозатраты процессов изготовления из них деталей методами обработки давлением. Особые сложности приходится преодолевать при изготовлении из суперсплавов деталей большого диаметра и сложной конфигурации.

Известен способ изготовления деталей, широко распространенный под названием "Gatorizingтм" [1]. Обработка труднодеформируемых сплавов по данному изобретению осуществляется в два этапа. На первом этапе в полуфабрикате формируется мелкозернистая структура путем нагрева заготовки несколько ниже температуры нормальной рекристаллизации и интенсивной пластической деформации с уменьшением площади поперечного сечения не менее 4:1. На втором этаже полуфабрикат с мелкозернистой структурой подвергается штамповке в условиях сверхпластичности. Затем штамповку подвергают окончательной термической обработке с целью восстановления жаропрочных свойств. Способ позволяет изготавливать штампованные заготовки сложной формы с минимальными допусками. Однако интенсивная пластическая деформация, осуществляемая по данному способу, приводит к резкому уменьшению более чем в 4 раза площади поперечного сечения исходных заготовок. Это существенно ограничивает максимальные диаметральные размеры (не более 200 - 300 мм) получаемых из них сверхпластичных полуфабрикатов и конечных осесимметричных изделий. Обычно исходными заготовками для данного способа служат отливки, однако, для высоколегированных никелевых сплавов предпочтительнее использовать порошковые материалы, поскольку они в лучшей мере отвечают требованиям однородности по структуре и химическому составу.

Необходимо также отметить, что ряд деталей из жаропрочных никелевых сплавов, например, интегральные роторы (диски с лопатками) или диски газотурбинных двигателей эксплуатируются в сложных условиях. В различных зонах таких деталей выгодно сформировать специальные неоднородные структурные состояния, которые бы обеспечивали оптимальный комплекс свойств с учетом реальных условий эксплуатации деталей. Достичь этого, используя способ [1], невозможно, поэтому была предложена дифференцированная термическая обработка [2] . После высокотемпературной обработки лопаточной части интегрального ротора формируется крупнозернистая структура, в то время как в дисковой части сохраняется мелкозернистая структура. В результате получается деталь с механическими свойствами, близкими к оптимальным.

Однако в целом рассмотренные способы не позволяют достичь повышенный уровень жаропрочных свойств, наблюдаемый в случае применения термомеханической обработки. Кроме того, при подготовке структуры и штамповке в условиях СПД [1-2] требуется применение энергоемкого кузнечно-прессового оборудования и большого количества дорогостоящей штамповкой оснастки.

Более выгодно осесимметричные детали изготавливать методами локального формообразования, например прокаткой. Так как в этом случае в качестве инструмента используются ролики, отличающиеся большей универсальностью, существенно меньшими размерами и более простой формой по сравнению со штампами. Кроме того, оборудование для прокатки по металлоемкости и энергосиловым параметрам значительно меньше, чем штамповочные прессы и молоты, применяемые для изготовления деталей аналогичных размеров [3, 4].

Наиболее близким по технической сути к изобретению в части формообразования является способ изготовления осесимметричных деталей типа дисков со ступицей и полотном, включающий осадку заготовки, последующую формовку изделия разгонкой, штамповкой, прокаткой, калибровкой и термическую обработку [4] . Этот способ предназначен для изготовления лишь изделий типа дисков - железнодорожных колес из обычных углеродистых сталей, имеющих удовлетворительные технологические свойства при обычной горячей деформации в широком температурном интервале. Поэтому используя приемы, указанные в известном способе, невозможно получать точные заготовки осесимметричных деталей из труднодеформируемых жаропрочных сплавов на основе никеля, железа или титана, например дисков ГТД (газотурбинных двигателей), а также деталей с эллиптической, конической, полусферической поверхностями.

Таким образом, при изготовлении крупногабаритных осесимметричных деталей из малопластичных жаропрочных сплавов существует проблема получения крупногабаритных полуфабрикатов и изделий из них с меньшими затратами, чем по известным способам.

Задачей данного изобретения является создание способа изготовления крупногабаритных осесимметричных деталей с регламентированной структурой и свойствами из труднодеформируемых многофазных сплавов, обеспечивающего снижение трудоемкости и повышение коэффициента использования материала путем подготовки заданной структуры в исходной заготовке и оптимизации методов формообразования. При этом под регламентированной структурой понимается либо однородная, либо специальным образом изменяющаяся по сечениям деталей структура.

Поставленная задача решается в способе изготовления заготовок, включающем локальное формообразование прокаткой заготовки с центральной и

периферийными частями, а также термообработку, отличающемся тем, что используют исходную заготовку из многофазных сплавов с подготовленной структурой, ее локальное формообразование осуществляют в

регулируемых термомеханических условиях в интервале температур выше 0,4 Tпл, но ниже температуры собирательной рекристаллизации материала заготовки, и скоростей локальной деформации 102-10-3 с-1, причем центральную часть заготовки деформируют сжатием или сжатием с кручением посредством пинолей, а периферийные части прокатывают роликами, имеющими по

меньшей мере три независимых степени свободы перемещений, с нагрузкой q, удовлетворяющей условиям

σsн>q≥σsд;(1)

K•σsи>q,(2)

где σsд - напряжение течения материала заготовки в деформируемых центральной до начала прокатки и прокатываемых периферийных частях;

σsн - сопротивление деформации материала заготовки в продеформированных, центральной перед прокаткой, и уже прокатанных периферийных, частях;

σsи

- сопротивление деформации материала инструмента при температуре деформации заготовки;

K - эмпирический коэффициент, K ≤ 2,

кроме того, окончательную термообработку деталей

проводят с нагревом выше или ниже температуры растворения второй фазы или аллотропической модификации матрицы в зависимости от сформированной в результате раскатки микроструктуры.

Целесообразными при осуществлении способа являются технологические приемы, заключающиеся в том, что

среднюю скорость локальной деформации выбирают равной (102 - 10-2)

с-1 или (10-2 - 10-3) с-1 соответственно при наличии мелкозернистой, менее 10 мкм, или крупнозернистой структуры в раскатываемой части;

формообразование заготовки ведут по заданной программе, управляя течением металла при формоизменении посредством контроля и сравнения заданных и действительных параметров процесса, например, усилий,

моментов, приложенных к инструменту и заготовке, положения, скорости, величины и направления перемещения инструмента и действительных размеров заготовки;

прокатку с одновременным

принудительным вращением заготовки и роликов производят с согласованием их угловых скоростей до значений, соответствующих минимальному проскальзыванию между ними;

моменты от нагрузки для

каждой пары наклонных роликов, взаимно уравновешивают в соответствии с соотношением

qi • Si • Li = qi+1 • Si+1

• Li+1(3)

где qi, qi+1 - удельные усилия роликов;

Si, Si+1 - площади контакта роликов с заготовкой;

Li, Li+1 - расстояния от центра тяжести площади контакта до оси вращения заготовки;

i - 1, 2, 3, 4 ... количество роликов;

при прокатке снижают температуру в

прокатанной части посредством охлаждения центральной части;

прокатку производят по крайней мере двумя парами роликов, при этом усилия деформирования для каждого ролика задают в каждый момент

времени одинаковые;

формообразование деталей типа дисков производят попеременным смещением при прокатке в радиальном направлении роликов, формирующих внутреннюю поверхность обода диска, друг

относительно друга на величину, не превышающую длину образующей их начального конуса;

формообразование деталей типа дисков производят одновременно по меньшей мере тремя роликами, образующими

вместе калибр, один из которых формирует внешнюю поверхность обода диска с усилием не большим, чем усилия от двух других роликов, формирующих внутреннюю поверхность обода;

формообразование

деталей типа оболочек производят с периодическим или непрерывным смещением пинолей относительно исходной плоскости прокатки на суммарную величину, равную заданной стреле прогиба детали;

формообразование деталей типа оболочек производят роликами, расположенными на разных расстояниях от центра вращения заготовки, не превышающих длину начального конуса роликов;

прокатку ведут с

увеличением скорости перемещения роликов в радиальном направлении от оси диска;

прокатку сложнопрофильных, например, комбинированных деталей типа диска с валом, ведут по меньшей мере тремя

роликами, собственные оси которых могут поворачиваться в пределах от 0 до 1 радиана по отношению к оси вращения заготовки и составлять с другими роликами угол в пределах от 0 до 2 2π радиан;

заготовку прокатывают роликами смещенными относительно плоскости, проходящей через ось заготовки на величину не превышающую средний радиус рабочей части инструмента;

толщину

прокатываемой заготовки уменьшают с увеличением ее диаметра;

прокатку ведут, изменяя направление вращение заготовки и роликов;

прокатку ведут изменяя радиальное направление

перемещения роликов на противоположное;

прокатку с учетом всех вышеперечисленных приемов производят в безокислительной среде.

Для решения поставленной задачи необходимо также изготовление заготовок из многофазных сплавов с подготовленной структурой. Такую структуру получают путем деформационно-термической обработки, которую осуществляют начиная с температуры, при которой суммарное содержание выделенных фаз или аллотропической модификации матрицы составляет более 7%, и последующим постадийным снижением температуры обработки, до температуры формирования стабильной мелкозернистой структуры с соотношением размеров зерен разных фаз, различающихся не более чем в 10 раз, при этом деформацию на первой и каждой последующей стадии проводят со степенями, эквивалентными степени деформации при осадке или протяжке, и составляющими 1,2 - 3,9 кратное изменение площади поперечного сечения заготовок соответственно исходной и на предыдущей стадии, деформационно-термическую обработку совмещают с предварительным формообразованием заготовки под прокатку.

Для решения поставленной задачи при изготовлении заготовок из жаропрочных никелевых сплавов производят деформационно-термическую обработку (ДТО), которую осуществляют в интервале температур, начиная с температуры, при которой суммарное содержание γ′ -фазы составляет более 7%, до температуры старения, причем в указанном интервале осуществляют постадийное снижение температуры обработки, обеспечивая прирост количества γ′ -фазы на каждой стадии не более, чем на 14%, при этом деформацию на первой и каждой последующей стадии проводят со степенями, эквивалентными степени деформации при осадке или протяжке, и составляющими 1,2 - 3,9 кратное изменение площади поперечного сечения заготовок соответственно исходной и на предыдущей стадии, а в конце каждой стадии проводят последеформационный отжиг, при этом деформационно-термическую обработку совмещают с предварительным формообразованием заготовки под прокатку.

Кроме того поставленная задача решается и в тех случаях, когда:

- в конце каждой стадии проводят последеформационный

отжиг без приложения нагрузки при температуре не выше температуры начала деформации, в течение времени τ:

τ = Kт•fф/fм, (4)

где

Kт - эмпирический коэффициент, зависящий от химического и фазового состава и температурных условий обработки (Kт = 12-48); fм, fф - объемная

доля матрицы и второй фазы;

- в конце каждой стадии проводят последеформационный отжиг с приложением нагрузки посредством изменения скорости деформации в соответствии с зависимостью:

где

Kд - эмпирический коэффициент, зависящий от химического состава сплава и температурно-скоростных режимов деформации (Kд = 0,1-0,9); fФ ≥ 0,07,

деформацию на первой стадии осуществляют со скоростью 10-2 - 10-3 с-1, а скорость деформации на последующих стадиях выбирают в соответствии с зависимостью:

где

Tп.р.ф. - температура полного растворения второй фазы;

Kф - эмпирический коэффициент, зависящий от химического и фазового состава сплава (KФ = 0,5-2);

- для высоколегированных сплавов преимущественно м литой структурой а также малолегированных сплавов осуществляют предварительно ДТО в интервале температур от 0,95 Tпл до температуры, при которой содержание второй фазы составляет не более 7%, при этом обработку ведут с постадийным снижением температуры, причем на каждой стадии температуру и скорость деформации регламентируют согласно соотношению:

где

Tк - температура деформации в конце стадии;

Tн - температура деформации в начале стадии;

Kф - эмпирический коэффициент, зависящий от химического и фазового состава сплава (Kф = 0,5-2);

- перед деформацией заготовки помещают в теплоизолирующий контейнер, толщина стенки которого выбирается из соотношения:

Δ = Kм •σ/σ

где

Δ - толщина стенки контейнера;

σ

σ

Kм - эмпирический коэффициент, зависящий от конструкции контейнера, характеристик промежуточного между заготовкой и стенками контейнера теплоизоляционного материала (Kм = 4-8);

Задача получения специальной регламентированной структуры решается посредством комбинирования приемов локального формообразования подготовки структуры и термообработки, а именно:

- перед прокаткой заготовок из дисперсионно-твердеющих никелевых сплавов проводят дополнительный отжиг в однофазной области, но не выше 1,07 Tп.р.γ (температуры полного растворения γ′ - фазы) с последующим охлаждением с температуры отжига до температуры не выше температуры деформации, с постоянной или переменной скоростью, обеспечивающей прирост количества γ′ - фазы в интервале от 5% / час. до 50% / час, а окончательную термообработку проводят при температуре ниже Tп.р.γ′ - фазы;

- перед прокаткой по крайней мере в двух соседних частях заготовки проводят отжиг с созданием градиента температур, причем температуру изменяют в интервале от температуры, равной 0,8 Tп.р.γ′ в одной части заготовки до температуры, составляющей не более 1,07 Tп.р.γ′ в другой части, причем последующее охлаждение с температуры отжига до температуры не выше температуры деформации осуществляют с постоянной или переменной скоростью, обеспечивающей прирост количества γ′- фазы в интервале от 5% / час. до 50% / час, а окончательную терообработку проводят при температуре ниже Tп.p.γ′- фазы;

- прокатку деталей проводят в два этапа : на первом в пределах температурного интервала сверхпластичности заготовку деформируют до размеров, составляющих 0,6 - 0,9 от конечных размеров детали, а на втором этапе проводят отжиг в однофазной области и охлаждение с температуры отжига до температуры не выше температуры деформации, с постоянной или переменной скоростью, обеспечивающей прирост количества γ′ -фазы в интервале от 5% / час. до 50% / час, затем производят последующую деформацию до конечных размеров и окончательную термообработку при температуре ниже Tп.р. γ′ -фазы;

- операцию локального формообразования по крайней мере в двух соседних частях заготовки проводят с разными степенями, изменяющимися монотонно от одной части заготовки к другой на 0,25 - 0,75 от степени деформации соседней части;

- операции локального формообразования совмещают с охлаждением после отжига заготовки до температуры деформации, при этом в начальный момент времени совмещения скорость деформации снижают в 10 - 100 раз, и далее к концу охлаждения скорость деформации увеличивают до заданной;

- окончательную термообработку деталей с мелкозернистой структурой, преимущественно предназначенных для эксплуатации при температурах, близких к температуре старения сплавов, проводят с нагревом выше температуры растворения второй фазы или низкотемпературной аллотропической модификации матрицы в течение времени, достаточном для укрупнения зерен до 2 - 10- кратного размера.

Приведем доказательства и обоснование необходимости и достаточности приемов в предлагаемых способах.

При изготовлении осесимметричных деталей из заготовок из многофазных сплавов с подготовленной структурой необходимо деформацию производить в указанном интервале температур, скоростей и с определенной нагрузкой, с которой воздействует инструмент на заготовку при прокатке.

Температура. Конкретная температура для прокатки выбирается в зависимости от ряда факторов: для высокоскоростной сверхпластичности и для высоколегированных сплавов большей, т.е. приближенной к верхнему значению в указанном интервале. Это связано с тем, что в том и другом случае важное значение приобретает роль диффузионных процессов, активность которых, как известно, повышается с ростом температуры. Для обычной структурной сверхпластичности и среднелегированных сплавов температура может быть меньшей, близкой к среднему значению интервала, поскольку в этом случае структура среднелегированных сплавов стабильна. Следует отметить, что верхний предел температурного интервала деформации, при котором не наблюдается роста зерен, обычно на 15 - 20oC ниже температуры перехода из однофазной в двухфазную, т. е. соответственно для никелевых и титановых сплавов из γ в (γ+γ) и β в (α+β) - области.

Для малолегированных жаропрочных сплавов в отличие от средне и тем более высоколегированных абсолютное значение температуры деформации наименьшее. При этом нижний предел температуры деформации, при которых эти сплавы проявляют сверх- и высокую пластичность, зависит от размера зерен так, что чем меньше размер зерен, тем ниже эта температура. Для весьма мелкозернистого - нанокристаллического состояния этих сплавов (средний размер зерен ≈ 20 - 200 нм) такой температурой является температура, близкая к 0,4 Tпл, т.е. к 0,4 от температуры плавления.

Таким образом, в предлагаемом способе указан интервал температур, охватывающий необходимые условия деформации различных композиций и состояний структуры для рассматриваемых многофазных материалов.

Скорость. Согласно отличительным признакам изобретения, деформация производится со скоростями, соответствующими высокопластичному или сверхпластичному состоянию материала. Высокопластичное состояние в рассматриваемых сплавах реализуется в случае прокатки мелкозернистой заготовки с высокими (102 - 10-2) с-1 или крупнозернистой с малыми (10-2 - 10-3) с-1 скоростями. В том случае, когда в заготовке сформирована смешанная структура, состоящая из мелких и крупных зерен, скорость деформации выбирается также в интервале 102 - 10-3 с-1, в зависимости от соотношения объемных долей структурных составляющих (мелкозернистой и крупнозернистой и соответственно их размера). С позиций обеспечения необходимых значений технологической пластичности, усилий деформирования и производительности процесса прокатки, верхний предел скорости ограничивается значением 102 с-1, а нижний 10-3 с-1.

Нагрузка. Следует отметить, что использование сверхпластичного состояния в обработке металлов давлением обеспечивает эффективное снижение нагрузок в том случае, когда течение металла не затруднено

наложением высокого гидростатического давления. Однако это достоинство может стать недостатком при получении целого ряда осесимметричных деталей с тонким сечением и большого диаметра особенно в том

случае, если в качестве схемы деформации используется прокатка. Это объясняется тем, что хотя данное состояние и обеспечивает высокую пластичность и низкое напряжение течения практически любым

материалам, вместе с тем оно же затрудняет оформление изделия при прокатке. В этом состоянии даже относительно малые напряжения вызывают пластическую деформацию в уже прокатанной части заготовки и тем

самым приводят к потере заданной формы поскольку при сверхпластической деформации поведение материала во многом аналогично поведению вязкой среды. Поэтому в отличие от обычной прокатки при деформации

материала в состоянии высокой и сверхпластической деформации необходимо регулирование параметров технологического процесса. Это выполняется при локальной деформации посредством регулирования

температурно-скоростных условий деформации, схемы приложения нагрузки и ее величины. Указанные параметры определяют уровень внутренних напряжений в заготовке и уровень сопротивления деформации

(напряжения течения) материала и в конечном счете управляют формообразованием заготовки. Например, сопротивление деформации в центральной и уже прокатанных частях может быть повышено за счет их

подстуживания. Схема приложения нагрузки и ее величина могут быть изменены посредством задания определенной траектории движения роликов. Известно, что при сложном нагружении, к которым относится

прокатка осесимметричных деталей роликами, течение материала происходит не только в зоне, находящейся непосредственно под инструментом, но и во внеконтактных зонах. Здесь и далее, под термином

нагрузка понимается не только удельное усилие, с которым действует один инструмент на поверхность детали, но и результирующее воздействие группы инструментов на деталь. Схему приложения нагрузки и ее

величину регулируют следующим образом:

- центральную часть заготовки деформируют сжатием или комбинированно сжатием с кручением посредством пинолей с нагрузкой, обеспечивающей до начала

прокатки пластические, а после начала прокатки совместно с роликами упругие деформации. При комбинированной нагрузке (сжатие с кручением) к пинолям прилагаются моменты действующие в противоположных

направлениях. Иными словами, сначала ее обжимают с небольшой пластической деформацией для создания развитого контакта между заготовкой и пинолями, затем с началом прокатки удельное усилие снижают до

значений, вызывающих при совместном воздействии на нее указанных пинолей, а также роликов напряжения, обеспечивающие лишь упругую деформацию в центральной части. Таким образом создаются условия для

передачи крутящего момента заготовке. В случае необходимости центральную часть заготовки до начала прокатки подвергают относительно большой пластической деформации, например, если требуется ступица с

толщиной меньше, чем толщина полотна;

- роликами деформируют периферийные части с нагрузкой, которая в прокатываемой части вызывает пластическую, а в прокатанной совместно с пинолями - лишь

упругую деформацию.

Ролики имеют, по крайней мере, три независимые степени свободы перемещения, необходимые для придания детали требуемой формы: вращение вокруг собственной оси и

перемещение по меньшей мере в двух ортогональных направлениях - вдоль и поперек радиуса заготовки. Воздействие инструмента на заготовку для получения деталей выбирают таким, чтобы:

1)

удельное давление (нагрузка) в пятне контакта между заготовкой и инструментом (например, роликами) с учетом влияния внутренних напряжений от воздействия другого инструмента (пинолей) было достаточным

для преодоления сопротивления деформации материала в прокатываемой части и ее оформления т. е.: q ≥ σsд,

2) - нагрузка q, возникающая от воздействия роликов и пинолей

на заготовку, с целью сохранения формы и размеров диска в центральной и уже прокатанных частях должна быть меньше сопротивления пластической деформации σsн =SH материала

этих частей, т.е. σsн> q

Иными словами центральная и раскатанная части не должны подвергаться пластической деформации при прокатке под действием напряжения, которое

возникает в них в результате воздействия роликов на прокатываемую часть, а пинолей на центральную.

3) кроме того по отношению к инструменту, с учетом особенностей локального

формообразования дисков в условиях высокой или сверхпластической деформации, необходимо, чтобы соблюдалось соотношение (2), где

K - эмпирический коэффициент, учитывающий температурный режим

работы инструмента, его форму, условия нагружения, а также свойства материала инструмента.

Такая зависимость допускает превышение q по сравнению σsн , но это возможно

лишь при прокатке дисков из жаропрочных сплавов в высокопластичном или сверхпластичном состоянии. В этих случаях ее

выполнение обусловлено следующими факторами:

а) в условиях СПД возникает

достаточная разница между пределом текучести материала инструмента и заготовки, обеспечивающая получение изделия даже в том случае, когда для заготовки и инструмента используется одинаковый материал,

но отличающийся существенно размером зерен. Например, в заготовке сформировано мелкозернистое состояние, а в инструменте - крупнозернистое.

б) инструмент для раскатки - ролик представляет собой тело вращения, которое в каждый момент времени соприкасается лишь частью своей поверхности с заготовкой и эта контактная поверхность непрерывно из-за его вращения меняет свое положение по отношению к инструменту. При этом средняя температура инструмента при раскатке обычно меньше, чем температура нагрева (деформации) заготовки. Указанные особенности препятствуют существенному развитию в инструменте пластических деформаций.

Таким образом, создается возможность для раскатки никелевых сплавов с использованием инструмента, выполненного из такого же или аналогичных никелевых высокожаропрочных сплавов, но в литом состоянии, что обходится дешевле чем использование инструмента из тугоплавких металлов и сплавов.

Термообработка. После прокатки производят термообработку заготовки. При этом ее режим определяется в зависимости от полученной в заготовке микроструктуры. Если в изделии сформирована мелкозернистая структура, а по условиям эксплуатации требуется высокая жаропрочность в течение длительного времени, то при термообработке изделие нагревают до температуры, при которой происходит собирательная рекристаллизация, обеспечивающая рост зерен. В том случае, если после раскатки сформирована структура типа "ожерелье", то при термообработке температура нагрева под закалку обычно выбирается такой, чтобы зерна матрицы сохранили свою форму, но часть упрочняющей фазы растворилась и впоследствии выделилась в виде дисперсных частиц. Возможна также ситуация, обусловленная условиями эксплуатации, когда нагрев при термообработке выбирают такой, чтобы сохранить в изделии мелкозернистую структуру.

В целом изложенные в первом пункте приемы являются необходимыми и достаточными для реализации процесса. Вместе с тем нижеследующие дополнительные пункты расширяют возможности способа.

Если прокатку осуществляют несколькими парами роликов, то важно для предотвращения коробления обеспечить условие взаимного уравновешивания моментов от удельных усилий роликов в пятне контакта. Взаимное уравновешивание моментов необходимо для каждой пары, воздействующих на заготовку инструментов в соответствии с соотношением (3). В противном случае при раскатке дисков их разность приведет к не запрограммированному изгибу формируемого изделия. Если раскатка производится большим количеством роликов, то необходимо взаимное уравновешивание сил и моментов от каждого инструмента.

Реализация предлагаемого способа прокатки предусматривает непрерывный контроль и регулирование многочисленных параметров технологического процесса, которые не могут быть непосредственно осуществлены оператором. Поэтому такая прокатка должна осуществляться с помощью ЭВМ посредством обработки информации, поступающей в нее усилий, действующих на ролики, величины и скорости перемещений заготовки и инструмента и ряда других параметров. Другими словами, формообразование заготовки ведут по заданной программе, управляя течением металла при ее формоизменении посредством контроля и сравнения заданных и действительных параметров процесса, например усилий, моментов, приложенных к инструменту и заготовке, положения, скорости, величины и направления перемещения инструмента и действительных размеров заготовки. Величина отклонения между требуемым и действительным размером является тем управляющим сигналом, который необходим для осуществления прокатки качественных изделий.

При прокатке с одновременным принудительным вращением (приводными пинолями) заготовки и роликов (приводных) производят согласование их угловых скоростей до значений, соответствующих минимальному проскальзыванию между ними. Этот прием обеспечивает повышение качества поверхности прокатываемых деталей, их точности, а также стойкости инструмента.

При прокатке снижают температуру в заготовке посредством охлаждения ее центральной части. Тем самым производится упрочнение центральной и раскатанных частей. Благодаря этому, возникающие в них напряжения от воздействия инструмента могут быть снижены по отношению к свойствам до значений, вызывающих в центральной и раскатанных частях лишь упругие деформации материала.

Прокатку производят по крайней мере двумя парами роликов, при этом усилия деформации для каждого ролика задают в каждый момент времени одинаковые. Такая раскатка позволяет сократить машинное время операции по меньшей мере в два раза, поскольку каждая пара роликов "обслуживает" при прокатке лишь "свой" сектор диска у которого угол составляет 2π/n, где n - число пар роликов. Кроме того такая раскатка уравновешивает усилия на пинолях и способствует повышению точности изделия в том случае, если ролики расположены на диаметрально противоположных сторонах и имеют одинаковые скорость подачи и глубину внедрения. Если угол между каждой парой роликов меньший, чем π то при одинаковом усилии ролики должны обжимать лишь часть диска и располагаться на разных радиусах, т.е. в этом случае обеспечиваются лучшие условия для их более длительной работы без заметного износа.

Формообразование деталей типа дисков производят попеременным смещением при прокатке в радиальном направлении роликов, формирующих внутреннюю поверхность обода диска, друг относительно друга. Такой прием осуществления прокатки попеременно то одним, то другим роликом позволяет снизить нагрузку на сдеформированные части за счет изменения направления смещения и величины сдвигаемого объема в каждый момент времени по сравнению со случаем, когда оба ролика, составляющие пару, сдвигаются с одинаковой скоростью непрерывно. Величина взаимного смещения роликов не должна превышать длину образующей их начального конуса. В противном случае может произойти образование на детали неисправимого дефекта. К концу раскатки величина смещения уменьшается до нуля.

Формообразование деталей типа дисков производят одновременно по меньшей мере тремя роликами, образующими вместе калибр, один из которых формирует внешнюю поверхность обода диска с усилием не большим, чем усилия воздействующих на обод со стороны двух других роликов, формирующих внутреннюю поверхность обода диска. Сущность данного приема заключается в том, что под действием трех роликов металл обода диска течет в трех направлениях: параллельно оси вращения диска (тем самым увеличивается высота обода), в направлении радиуса и перпендикулярно радиусу заготовки (тем самым увеличивается диаметр обода). Такой прием позволяет расширить номенклатуру дисков вследствие получения дисков с развитой поверхностью обода или с широким ободом.

Формообразование деталей типа оболочек производят с периодическим или непрерывным смещением пинолей относительно исходной плоскости прокатки на суммарную величину, равную заданной стреле прогиба детали. Комбинация движений пинолей и роликов при реализации данного приема позволяет получать детали с конической поверхностью или с заданной кривизной полотна.

Формообразование деталей типа оболочек производят роликами, расположенными на разных расстояниях от центра вращения заготовки. В сочетании с приемом, указанным выше, данный прием позволяет получать также осесимметричные детали типа оболочек.

Прокатку ведут с увеличением скорости перемещения роликов в радиальном направлении от оси диска или толщину прокатываемой заготовки уменьшают с увеличением ее диаметра. Сущность этих приемов заключена в том, что по мере раскатки уменьшается сдвигаемый объем у заготовки, это позволяет увеличить скорость раскатки с целью сокращения времени операции или уменьшить толщину заготовки.

Прокатку сложнопрофильных, например, комбинированных деталей типа диска с валом, ведут по меньшей мере тремя роликами, собственные оси которых могут поворачиваться в пределах 1 радиана по отношению к оси вращения заготовки и составлять с другими роликами угол в пределах от 0 до 2 π радиан. Изменение углов между роликами в указанных пределах позволяет поочередно или одновременно раскатывать вальную и дисковую части комбинированной детали. Выбор угла поворота роликов 1 радиан обеспечивает необходимый наклон роликов относительно раскатываемой части детали.

Заготовку прокатывают роликами, смещенными относительно плоскости, проходящей через ось заготовки на величину, не превышающую средний радиус рабочей части инструмента. Изменение положения ролика приводит к изменению направления действия составляющих усилия раскатки. Это позволяет регулировать в определенных предела напряжениями, возникающими в прокатанной и прокатываемой частях. Ограничением при этом является величина смещений, которые не должны быть больше (заданной) указанной величины. В противном случае при заданных углах инструмента оно приведет к подрезанию заготовки формообразующими поверхностями инструмента.

Прокатку ведут, изменяя направление вращения заготовки и роликов. Сущность данного приема обуславливается тем, что реверс направления прокатки позволяет в ряде случаев избежать формирования

нежелательной металлографической текстуры, а также снизить усилия деформирования вследствие изменения направлений сдвига и систем скольжения при деформации;

Прокатку ведут, изменяя радиальное

направление перемещения роликов на противоположное. Использование данного приема позволяет формировать детали с высокими гребнями.

Прокатку производят в безокислительной среде. Такой прием в сочетании с вышеизложенными позволяет получить изделия более высокого качества.

Приведем далее доказательства необходимости и достаточности признаков способов изготовления заготовок с подготовленной структурой.

Согласно сущности изобретения они заключаются

в деформационно-термической обработке, при этом последнюю осуществляют, начиная с

температуры, при которой суммарное содержание выделенных фаз или аллотропической модификации матрицы составляет более 7%, и последующим постадийным снижением температуры обработки до температуры

формирования стабильной мелкозернистой структуры с соотношением размеров зерен разных фаз, различающихся не более чем в 10 раз, при этом деформацию на первой и каждой последующей стадии проводят со

степенями, эквивалентными степени деформации при осадке или протяжке, и составляющими 1,2-3,9-кратное изменение площади поперечного сечения заготовок соответственно исходной и на предыдущей стадии,

деформационно-термическую обработку совмещают с предварительным формообразованием заготовки под прокатку.

Подготовка структуры включает деформационно-термическую обработку с целью получения однородной мелкозернистой структуры в выше приведенных многофазных сплавах на основе Ni, Ti, Fe, либо подготовку в заготовке специальной неоднородной структуры. Необходимо отметить, что рассматриваемые многофазные сплавы могут быть представлены с допустимым упрощением в виде двухфазных сплавов, состоящих из зерен матрицы и зерен или выделений второй фазы или аллотропической модификации матрицы. В обоих случаях способ направлен на создание регламентированной структуры.

В соответствии со способом, когда ставится задача получения однородной мелкозернистой структуры, ДТО начинают с температуры, при которой суммарное содержание второй фазы в сплаве составляет не менее 7%. При этом ее размер в уже подготовленной в результате ДТО мелкозернистой структуре не должен отличаться от размера зерен матрицы более чем в 10 раз. При этих условиях мелкозернистая структура является стабильной. Указанные условия определяют температурный интервал деформации, при котором последняя приводит к измельчению зерен вследствие прохождения в сплавах динамической или статической рекристаллизации.

Постадийное снижение температуры обработки (деформации, либо деформации и отжига) необходимо для последовательного увеличения содержания второй фазы или аллотропической модификации матрицы, что обуславливает измельчение зерен от стадии к стадии и получению стабильных мелкозернистых состояний структуры вплоть до так называемого нанокристаллического.

Для никелевых сплавов, в которых содержится значительное количество (до 60-70%) вторых фаз и развитие рекристаллизации контролируется процессами выделения и коагуляции γ′- фазы, сущность изобретения требует более расширенного толкования, а именно, при их обработке необходимо регламентировать условия выделения γ′- фазы и соответственно температурный режим на каждой стадии обработки. Прирост количества γ′-фазы на каждой стадии нецелесообразно превышать 14%. Иначе, вследствие дополнительного выделения значительного (более 14%) количества γ′- фазы происходит резкое снижение пластичности, приводящее при пластической деформации к нарушению сплошности материала. Тогда как, например, в титановых сплавах, содержащих пластичные фазы, не оказывающие резкого охрупчивающего эффекта, не обязательно регламентировать дополнительное выделение другой фазы.

Дробная деформация никелевых сплавов с промежуточными отжигами приводит к постепенному измельчению микроструктуры. Благодаря многократному повторению операций наклепа и разупрочнения за счет развития первичной рекристаллизации формируется ультрамелкозернистая структура, состоящая из зерен равновесного (при температуре обработки) твердого раствора ( γ ′-фазы) и зерен γ′-фазы, так называемая структура микродуплекс. Степень деформации на каждой стадии должна быть кратной изменению в 1,2-3,9 раз начальной площади поперечного сечения, или на предыдущей стадии. Площадь поперечного сечения не следует изменять в каждой стадии в 4 и более раз, поскольку меньшие деформации в достаточной степени обеспечивают проработку структуры для прохождения рекристаллизации. В противном случае также может произойти нарушение сплошности материала, особенно при осадке, которая используется для подготовки заготовки под прокатку. При значениях менее 1,2 в отдельных частях заготовки степени деформации могут быть равными критическим, приводящим к развитию разнозернистости. Деформация при значениях 1,2-3,9 достаточна для интенсификации процессов коагуляции частиц γ′- фазы, увеличения их размера и межчастичного расстояния, а также накопления и перераспределения дефектов. Таким образом создаются благоприятные условия для развития динамической и статической рекристаллизации на каждой стадии.

С целью обеспечения наиболее полного протекания рекристаллизационных процессов в конце каждой стадии проводят последеформационные отжиги, без приложения нагрузки, либо с приложением нагрузки (динамический отжиг). Отжиг приводит к структурным изменениям, обеспечивающим формирование мелкозернистой структуры, а на последующих стадиях повышает пластичность и снижает сопротивление деформации. Следует также отметить, что деформационно-термическая обработка совмещается с предварительным формообразованием заготовки под прокатку.

Для никелевых сплавов, где диффузионные процессы при растворении и выделении и росте второй фазы являются определяющими для развития рекристаллизации и требуют определенного времени, рекристаллизационные отжиги необходимы.

В титановых же сплавах, в которых в процессе деформации интенсивно развивается динамическая рекристаллизация с формированием мелкозернистой структуры, проведение последеформационных отжигов между стадиями не обязательно. В других же материалах, например аустенитных дисперсионно-твердеющих сплавах на основе железа, требуются кратковременные последеформационные отжиги, поэтому их целесообразно совмещать с нагревом под следующую стадию деформации.

Способы изготовления заготовок из многофазных сплавов содержат следующие дополнительные приемы.

На каждой стадии время выдержки при отжиге без приложения нагрузки рекомендуется определять по соотношению (4).

Чем более легирован сплав и чем ниже температура отжига по сравнению с температурой деформации, тем требуются более длительные выдержки для развития в материале статической рекристаллизации. Длительность выдержки зависит от температурного режима обработки, отраженного в вышеуказанной зависимости в соотношении фаз, а также от химического и фазового состава сплавов, выраженного эмпирическим коэффициентом Kт.

Последеформационный отжиг может проводиться также с приложением нагрузки. В этом случае в конце каждой стадии ДТО осуществляется изменение начальной скорости деформации в соответствии с зависимостью (5).

Изменение начальной скорости всегда производится в сторону уменьшения начальной скорости деформации, тем самым деформируемая заготовка подвергается рекристаллизационному отжигу под нагрузкой в непрерывном процессе. В данном случае в деформируемом материале за счет снижения скорости деформации создаются условия для более полного протекания динамической рекристаллизации. При этом наряду с фазовым и химическим составом значение имеет температурно-скоростной режим деформации, что в совокупности отражено в коэффициенте Kд .

В обоих случаях температура отжига выбирается в интервале температур от температуры деформации до температуры, при которой дополнительное выделение второй фазы не превышает 14%. При этом в расчетах используется значение количества фазы, соответствующее ее равновесному содержанию при температуре отжига.

Что касается скоростей деформации, то эмпирическим путем было установлено, что на первой стадии наиболее предпочтительно осуществлять ее в интервале скоростей 10-2 - 10-3 с-1, а скорость деформации на последующих стадиях выбирают в соответствии с зависимостью (6). Физический смысл этой зависимости состоит в том, что при постадийном снижении температуры обработки к более низким гомологическим температурам возможно существенное замедление диффузионных процессов (коагуляции и растворения вторых фаз). Поэтому целесообразно от стадии к стадии снижать скорость деформации, до значений, при которых в достаточной мере успевают пройти в материале диффузионные процессы, способствующие развитию рекристаллизации при пониженных гомологических температурах.

Предварительной деформационно-термической обработке может подвергаться как заготовка, полученная методами порошковой металлургии, так и отливка, полученная традиционным методом. Однако отливку целесообразно подвергать обычному гомогенизационному отжигу в указанном интервале температур и при необходимости обработке в газостате для устранения пористости. В соответствии со способом сплавы преимущественно с огрубленной литой структурой предпочтительно подвергать дополнительной ДТО в интервале температур от 0,95 Тпл до температуры, при которой содержание второй фазы не превышает 7%. При этом обработку необходимо вести также с постадийным снижением температуры, причем на каждой стадии температуру и скорость деформации регламентируют согласно соотношению (7). Такой обработке целесообразно подвергать также малолегированные сплавы, имеющие широкую температурную область однофазного состояния, в которой эти сплавы проявляют высокую пластичность.

Предварительная ДТО при высоких гомологических температурах способствует устранению в заготовке химической и фазовой неоднородности, дефектов металлургического происхождения, при этом постадийное снижение температуры в однофазной области способствует последовательному измельчению зерен матрицы. Деформация на каждой стадии может осуществляться при постоянной или изменяющейся на протяжении стадии температуры деформации. В последнем случае, при изменении температуры осуществляется пропорциональное изменение скорости деформации. Это обусловлено тем, что при реальном технологическом процессе может наблюдаться либо охлаждение материала, например, вследствие подстуживания, что вызывает резкое снижение пластичности материала, либо его деформационный разогрев, приводящий к огрублению структуры и развитию разнозернистости. Устранение нежелательного влияния на структуру изменений температуры достигается посредством соответствующего изменения скоростного режима деформации, который регулируется по формуле в зависимости от температурного режима деформации.

Поскольку режимы ДТО требуют регламентации, целесообразно эту обработку осуществлять в изотермических условиях либо близких к изотермическим. Для обеспечения условий, близких к изотермическим (квазиизотермическим), массивные заготовки помещают в теплоизолирующий контейнер, толщина стенки которого выбирается из соотношения (8). Такое соотношение, учитывающее как характеристики материала заготовки и контейнера, так и параметры контейнера, обеспечивает сохранение его сплошности при деформации. Материал контейнера выбирается более пластичным и менее прочным по сравнению с материалом заготовки, но не более чем в 4 раза. Это способствует значительному снижению контактного трения на торцевых поверхностях и тем самым позволяет уменьшить нежелательные растягивающие напряжения на боковой поверхности осаживаемых заготовок.

Параметры контейнера, учитывающие его конструктивные особенности, а также характеристики теплоизоляционных материалов, применяемых между заготовкой и стенками контейнера, обобщены в эмпирическом коэффициенте Kм, равном 4-8.

При выполнении условий, определяемых вышеприведенным соотношением, обеспечиваются оптимальные условия для реализации предлагаемого изобретения. При использовании контейнеров с размерами, не удовлетворяющими данному соотношению в меньшую сторону, не обеспечивается необходимая технологическая пластичность и под воздействием высокой температуры и растягивающих напряжений нарушается целостность контейнера, в результате чего происходит локальное подстуживание материала заготовки. Чрезмерное увеличение толщины стенки контейнера, в большей степени, чем это предусмотрено по соотношению, приводит к тому, что материал контейнера, начинает играть роль формообразующего инструмента и в значительной степени влиять на конечную форму заготовки. Кроме того, усложняется процесс последующего его удаления и тем самым повышается трудоемкость способа.

Окончательная деформация прокаткой заготовок с подготовленной структурой в температурно-скоростном режиме сверхпластичности позволяет получать качественные осесимметричные детали с однородной мелкозернистой структурой. Последующая термообработка, проводимая традиционными методами, позволяет в дальнейшем получить детали с заданными параметрами структуры, обеспечивающими требуемый комплекс свойств, изотропных во всех частях детали, или монотонно изменяющихся по сечению детали, за счет формирования частей детали с мелким или крупным зерном.

Для деталей с мелкозернистой структурой, преимущественно предназначенных для эксплуатации при температурах, близких к температуре старения сплавов, окончательную термообработку необходимо проводить с нагревом выше температуры растворения второй фазы или низкотемпературной аллотропической модификации матрицы в течение времени, достаточном для укрупнения до 2-10-кратного размера зерен.

Когда ставится задача получения специальной, например, типа "ожерелье", однородной или регламентированно изменяющейся по сечению детали структуры из жаропрочных никелевых сплавов, ее получают посредством варьирования исходной (перед прокаткой) структурой заготовки, режимов локальной деформации, и термообработки. Детали с такой структурой предназначены для использования в изделиях будущего поколения, в частности аэрокосмической техники.

Формирование в деталях такой структуры осуществляется по двум

вариантам:

1) используется заготовка с подготовленной крупнозернистой структурой, которая может быть получена любыми известными методами, например порошковой металлургии.

2) используется заготовка с подготовленной мелкозернистой структурой, полученной по описанному выше способу.

Перед прокаткой в обоих случаях производят нагрев в однофазной области, но не выше 1,07 Tп.p.γ′. Конкретные температура отжига и время выдержки определяются в зависимости от исходных и заданных конечных параметров структуры во всей заготовке или ее отдельных частях. В последнем случае целесообразно использовать заготовку с подготовленной мелкозернистой структурой. Далее следует охлаждение с температуры отжига до температуры не выше температуры деформации, с постоянной или переменной скоростью, обеспечивающей прирост количества γ′- фазы в интервале от 5%/час до 50%/ час, затем прокатка в температурно-скоростном режиме сверхпластичности и окончательная термообработка, которую проводят при температуре ниже Tп.p.γ′- фазы.

Контролируемое охлаждение с температуры рекристаллизации в интервале скоростей, обеспечивающих прирост количества γ′- фазы менее 5%/час, но не более 50%/ час позволяет равномерно выделить внутри зерен матрицы дисперсную γ′-фазу. Охлаждение сплава с температуры рекристаллизации со скоростью менее 5%/час приводит к чрезмерной коагуляции γ′- фазы, ее огрублению, образованию широких приграничных зон, свободных от выделений, что приводит при последующей деформации к рекристаллизации с образованием структуры типа микродуплекс. Кроме того, низкие скорости охлаждения приводят к выделению карбидных фаз с неблагоприятной морфологией. В то же время высокая скорость охлаждения свыше 50%/час приводит к выделению дисперсной γ′- фазы, которая резко снижает пластичность материала. Охлаждение сплавов в выбранном интервале скоростей и последующая деформация в температурно-скоростном режиме сверхпластичности обеспечивают получение стабильной субструктуры внутри теплодеформированных зерен. Проведение охлаждения с постоянной или переменной скоростью позволяет получать требуемую морфологию вторых фаз, что весьма важно для формирования оптимальных структурных состояний, обеспечивающих заданный комплекс свойств. В зависимости от величины конечной деформации вид структуры существенным образом изменяется. Деформация материала на 55-75% обеспечивает полную прорабатываемость материала, создание стабильной и однородной по объему структуры типа "ожерелье". Такое структурное состояние в детали является оптимальным для обеспечения высокой прочности и малоцикловой усталости при умеренных температурах (450-650oC). При уменьшении степени деформации с 55 до 35% доля мелкозернистой составляющей в структуре "ожерелье" уменьшается, при этом уменьшается также металлографическая текстура. После обработки со степенями 15-35% формируется крупнозернистая структура с извилистыми границами зерен. Такая структура обладает пониженными по сравнению со структурой типа "ожерелье" прочностными свойствами, однако проявляет более высокие жаропрочные свойства вследствие отсутствия пластичной мелкозернистой прослойки между крупными теплодеформированными зернами. Структура с извилистыми границами зерен обеспечивает наиболее высокие жаропрочные свойства при повышенных температурах 650 - 750oC.

Для стабилизации в различных частях детали соответствующего характера микроструктуры, полученной в результате деформации в режиме сверхпластичности, и обеспечения высокого комплекса свойств за счет дополнительного выделения дисперсной упрочняющей γ′-фазы проводят термообработку при температуре ниже Tп.р. γ′-фазы.

Способ получения специальной регламентированной структуры в никелевых сплавах, обеспечивающей достижение в деталях повышенного уровня эксплуатационных свойств, развивается в следующих дополнительных приемах.

Перед прокаткой по крайней мере в двух соседних частях заготовки проводят отжиг с созданием градиента температур, причем температуру изменяют в интервале от температуры, равной 0,8 Tп.p.γ′ в одной части заготовки до температуры, составляющей не более 1,07 Tп.p.γ′ в другой части, причем последующее охлаждение с температуры отжига до температуры не выше температуры деформации осуществляют с постоянной или переменной скоростью, обеспечивающей прирост количества γ′-фазы в интервале от 5%/час до 50%/час, а окончательную термообработку проводят при температуре ниже Tп.p.γ′ -фазы. Такая операция необходима для создания в детали монотонного изменения размера зерен от мелкозернистого в части детали, нагреваемой до 0,8 Tп.p.γ′, до крупнозернистой в части детали, нагреваемой до температуры 1,05 Tп.p.γ′, в которой в результате окончательной деформации формируется структура типа "ожерелье".

Аналогичный эффект также может

быть достигнут в случае

если операцию локального формообразования по крайней мере в двух соседних частей заготовки проводят с разными степенями, изменяющимися монотонно от одной части

заготовки к другой на 0,25 - 0,75 от степени деформации соседней части. Благодаря регламентированному изменению степени деформации от одной части заготовки к другой достигается соответствующее

изменение микроструктуры и свойств по сечению детали типа диск.

Целесообразно при изготовлении деталей со специальной регламентированной структурой из заготовок с подготовленной мелкозернистой структурой рекристаллизационный отжиг проводить не после ДТО, а в процессе окончательной деформации. При этом прокатку деталей проводят в два этапа: на первом в пределах температурного интервала сверхпластичности заготовку деформируют до размеров, составляющих 0,6 - 0,9 от конечных размеров детали, а на втором этапе проводят отжиг в однофазной области и охлаждение с температуры отжига до температуры не выше температуры деформации, с постоянной или переменной скоростью, обеспечивающей прирост количества γ′-фазы в интервале от 5% /час до 50%/ час, затем производят последующую деформацию до конечных размеров и окончательную термообработку при температуре ниже Tп.p.γ′-фазы.

За счет деформации до определенных размеров в условиях сверхпластичности, когда заготовка имеет мелкозернистую структуру, повышается экономичность процесса. Деформация на втором этапе, когда в результате отжига и охлаждения в заготовке формируется крупнозернистая структура с внутризеренными дисперсными выделениями γ′-фазы, деформация осуществляется с малыми степенями, но вполне достаточными для получения специальной структуры.

Операции локального формообразования могут совмещаться с охлаждением после отжига заготовки до температуры деформации, при этом в начальный момент времени совмещения скорость деформации снижают в 10 - 100 раз, и далее к концу охлаждения скорость деформации увеличивают до заданной. Такой прием позволяет не только повысить производительность технологического процесса, но и получить новую модификацию структуры.

Проведение операции замедленного охлаждения под действием постоянно приложенного напряжения, обусловленного совмещением указанных операций с окончательной деформацией прокаткой, способствует формированию в детали структуры с ярко выраженной текстурой ее составляющих.

Снижение скорости деформации в 10 - 100 раз в начальный момент создают достаточные временные условия для наиболее полного выделения и коагуляции γ′-фазы. Вследствие совмещения операций отжига и деформации внутризеренные выделения упрочняющей γ′-фазы имеют тенденцию выстраиваться в направлении приложенного напряжения. В том же направлении вытянуты субзерна внутри крупных теплодеформированных зерен, сформированных в процессе окончательной деформации. Такая структура в детали, в отличие от обычной структуры типа "ожерелье", обладает более высокой термической стабильностью структурных составляющих (субзерен, выделений γ′-фазы), более ярко выраженной текстурой, совпадающей с направлением максимальных растягивающих напряжений, действующих при эксплуатации.

Вместе с тем необходимо отметить, что в деталях современных и перспективных изделий для высоконагруженных энергетических установок и аэрокосмической техники повышенный уровень эксплуатационных свойств обеспечивается благодаря формированию в них специфической зернограничной и внутризеренной структуры, например, типа "ожерелье", крупнозернистой структуры с извилистыми границами зерен в результате проведения сложной термомеханической обработки. Кроме того, как отмечалось выше, необходимо формирование регламентированной структуры по сечению детали для обеспечения оптимального комплекса свойств, оптимизированных с учетом реальных условий эксплуатации.

Прокатанные детали с мелкозернистой структурой, предназначенные, преимущественно для эксплуатации при температурах, близких к температуре старения сплавов, целесообразно подвергать окончательной термообработке с нагревом выше температуры растворения второй фазы или низкотемпературной аллотропической модификации матрицы в течение времени, достаточном для укрупнения зерен до 2 - 10- кратного размера. Такое структурное состояние обеспечивает оптимальное сочетание кратковременной и длительной прочности при температурах эксплуатации.

Способ поясняется следующими иллюстрациями.

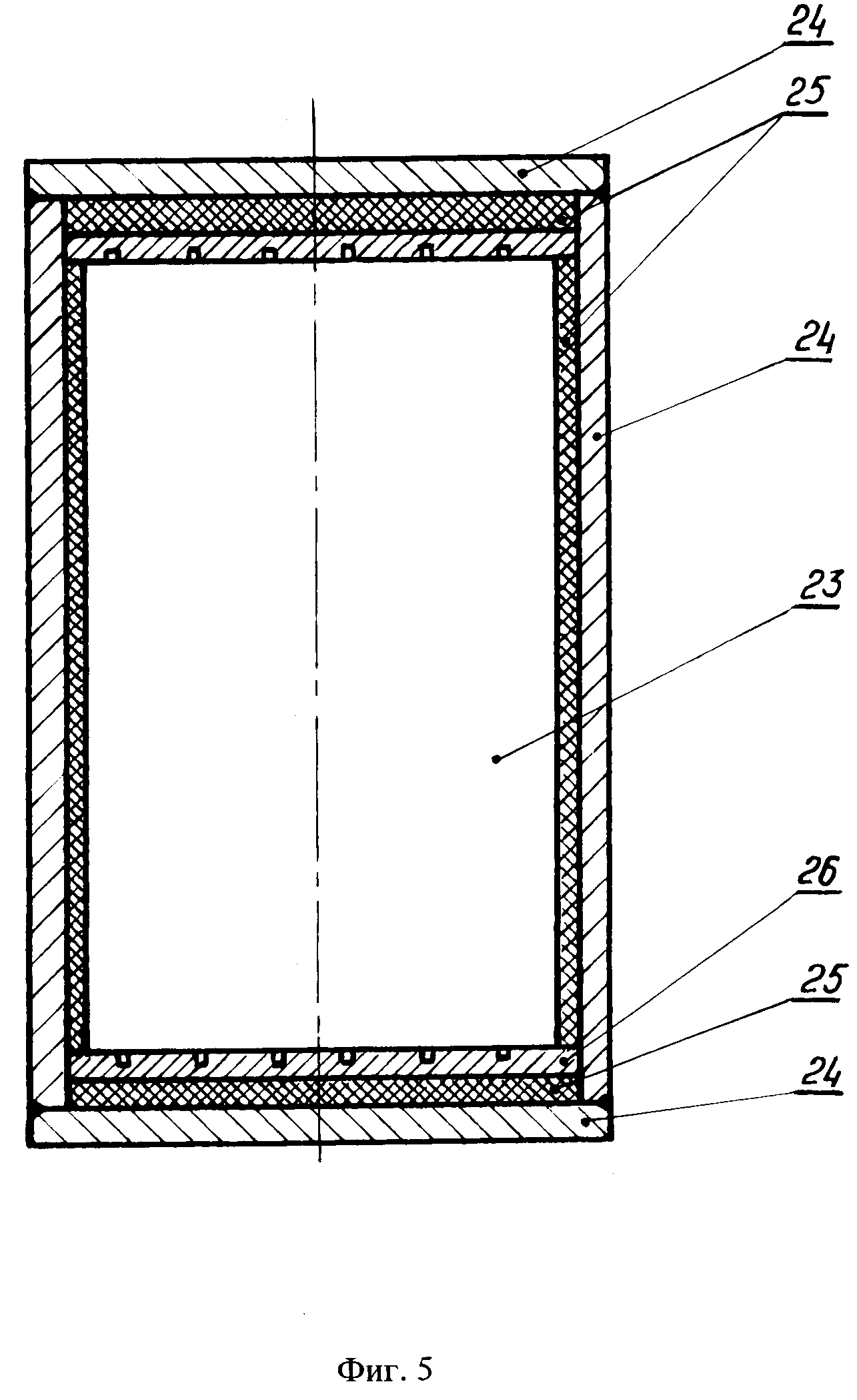

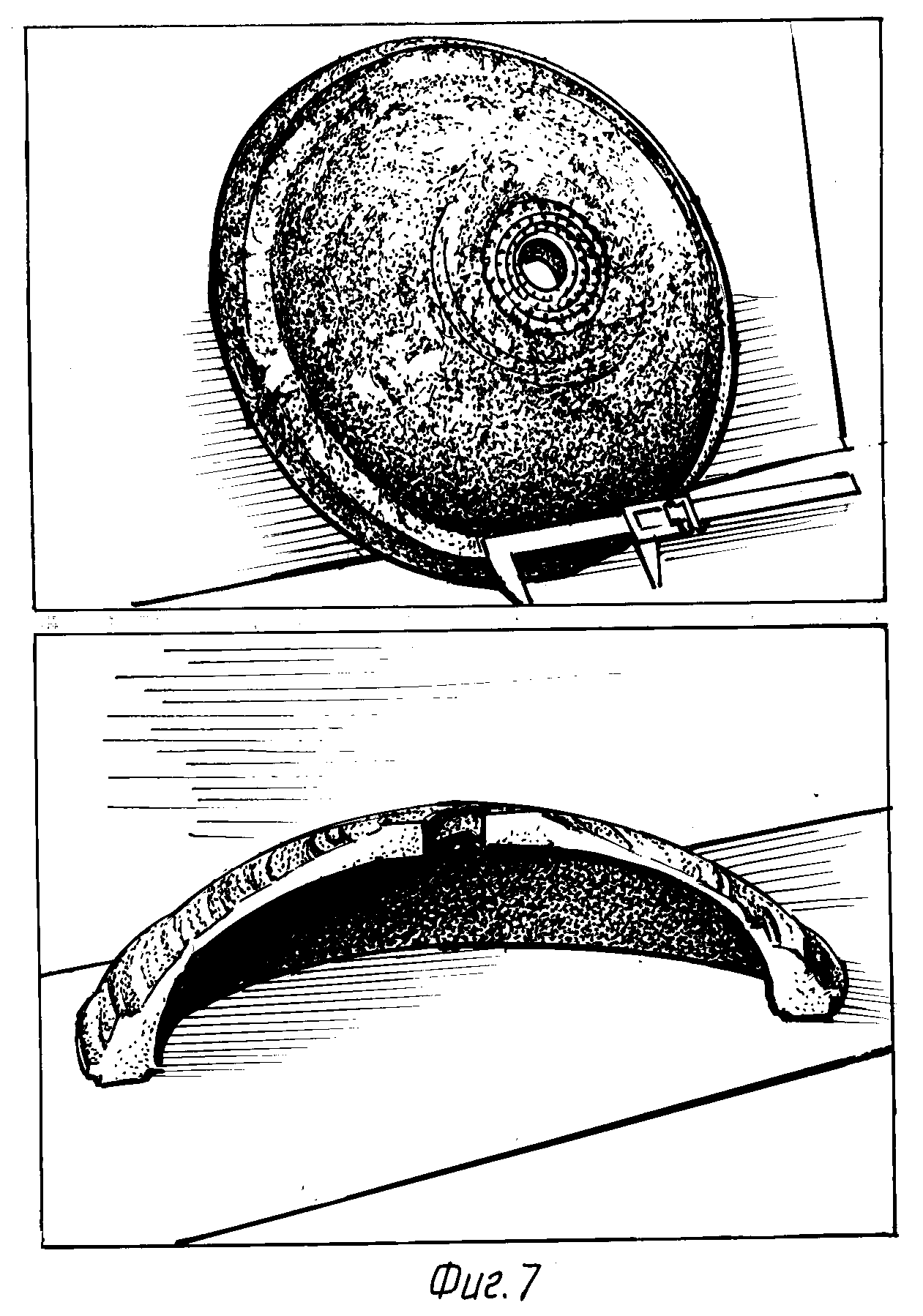

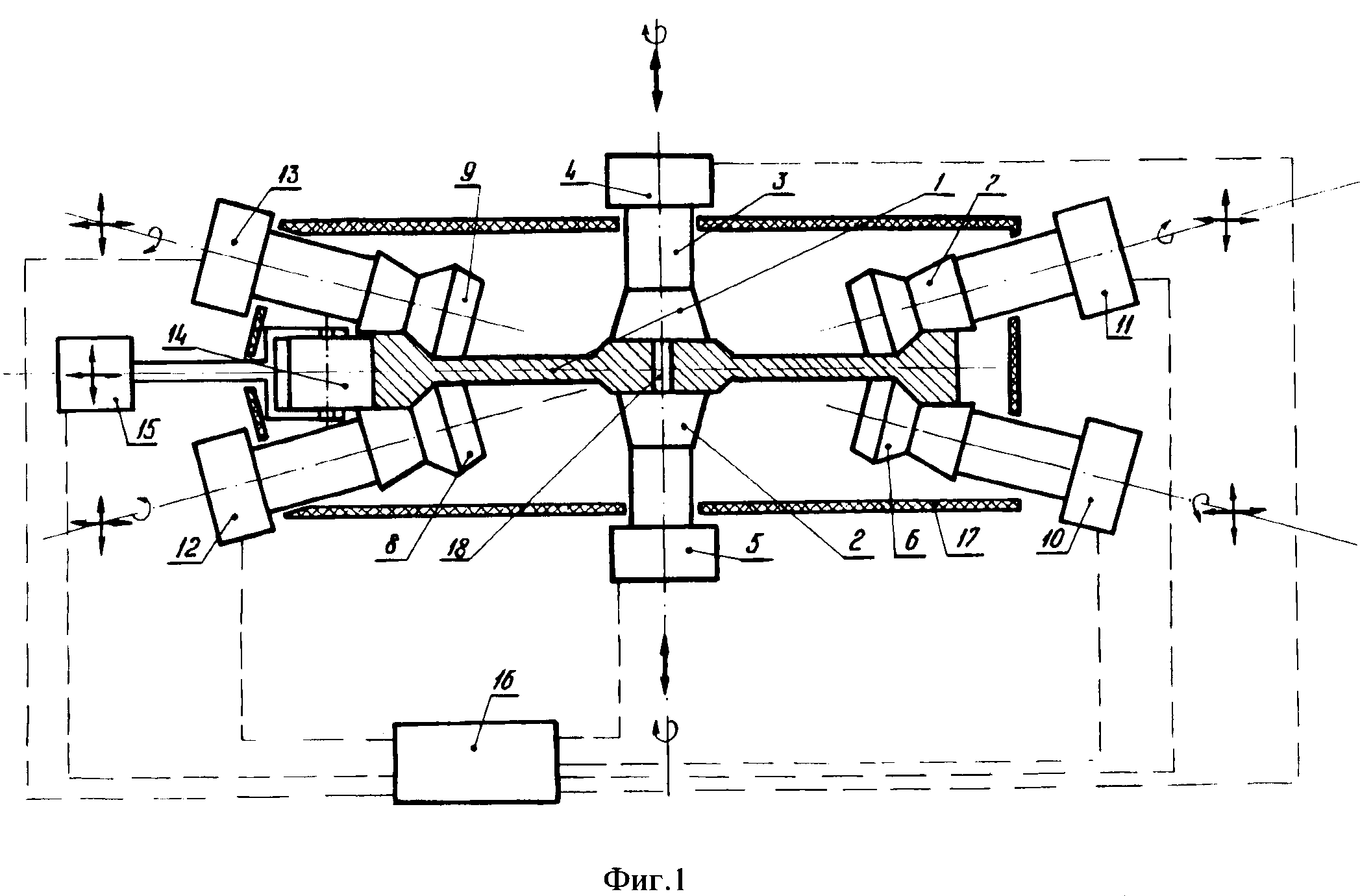

На фиг. 1 приведена схема устройства для прокатки осесимметричных деталей; на фиг. 2 - схема прокатки диска сложной формы; на фиг. 3 - схема прокатки осесимметричной детали типа оболочка; на фиг. 4 - схема прокатки комбинированной детали типа диск с валом; на фиг. 5 - схема теплоизолирующего контейнера; на фиг. 6 - 8 приведены фотографии прокатанных деталей с разными формами; на фиг. 9 - микроструктура сплава ЭП962 после ДТО; на фиг. 10 - микроструктура сплава ЭИ698 после ДТО; на фиг. 11 - микроструктура сплава ЭП975 после ДТО; на фиг. 12 - микроструктура сплава A-286 после ДТО; на фиг. 13 - микроструктура прокатанного диска ЭП962; на фиг. 14 макро- и микроструктура прокатанного диска ЭП962 с регламентированной структурой.

Примеры реализации способа.

Прокатка деталей производилась в устройстве, схема которого приведена на фиг. 1, где 1 - прокатываемая заготовка; 2, 3 - пиноли; 4, 5 - приводы пинолей; 6 - 9 - наклонные ролики; 10 - 13 приводы наклонных роликов; 14 -нажимной ролик; 15 - привод нажимного ролика; 16 - система управления стана, включающая ЭВМ, преобразующие исполнительные элементы блоки и обратную связь (элементы на фиг. не показаны); Кроме того, устройство имеет рабочую камеру - печь (17) с блоком регулирования и поддержания температуры (блок регулирования и контроля температуры на фиг. 1 не показан). Печь имеет отверстия для ввода деформирующего инструмента и пинолей. Стрелками показаны направления возможных перемещений и вращения инструмента. Технологическая ось предназначена для центрации заготовки в пинолях.

Позицией 19 обозначена заготовка диска сложной формы (фиг. 2).

Позицией 20 обозначена заготовка детали типа оболочка (фиг. 3).

Позицией 21 обозначена заготовка комбинированной детали типа диск с валом. (фиг. 4). Позицией 22 отмечена оправка для формообразования вала.

Позицией 23 обозначена заготовка перед ДТО в теплоизолирующем контейнере (фиг. 5). Позициями 24 - 26 обозначены элементы контейнера: металлический кожух контейнера - 24; теплоизолирующая прокладка - 25; промежуточная прокладка - 26.

Пример 1. В качестве заготовки использовалась штамповка из никелевого сплава ЭП962 с исходной мелкозернистой структурой. Форма заготовки в исходном состоянии соответствовала изображенной в позиции 1 на фиг. 2a. Диаметр штамповки составлял около 400 мм, толщина ступицы 70 мм. Деформацию данного сплава производили при температуре сверхпластичности (1100oC), что ниже температуры собирательной рекристаллизации. Сначала было произведено обжатие (деформация) центральной части заготовки - ступицы пинолями 2 и 3 с удельным усилием, превысившим сопротивление деформации материала в ступице заготовки. В результате последовавшей вследствие этого пластической деформации, была сформирована с необходимыми размерами ступица и обеспечен развитый физический контакт ее торцевой поверхности с пинолями, весьма важный для передачи крутящего момента от стана к заготовке. Затем давление со стороны пинолей было снижено. После оформления ступицы включали приводы вращения и перемещения роликов 6 - 9 (на фиг. 2 ролики 6 и 7 не показаны, поскольку они расположены симметрично роликам 8 и 9) и последовательно начинали обжимать (деформировать) заготовку со скоростью - 10-2 с-1, начиная от части заготовки, непосредственно соседствующей со ступицей, и далее к периферийным частям заготовки с удельным усилием и с напряжением, превышающим сопротивление деформации (не меньшим предела текучести) прокатываемой части. Однако при достижении нагрузки, превышающей допустимую, скорость деформации была снижена до значения 2•10-3 с-1, а положение роликов относительно меридианальной плоскости (плоскости, проходящей через ось вращения заготовки) было смещено на ≈ 6 мм, что не превышает средний радиус рабочей части инструмента. Эти приемы позволили уменьшить радиальную составляющую усилия прокатки и соответственно радиально направленную компоненту напряжения, т.е. в данном случае нагрузку. Кроме того, через отверстия в ступице и пинолях стали продувать под давлением воздух. Это увеличило напряжение течения материала в ступице и в прокатанной части полотна диска. В результате нагрузка со стороны инструмента стала меньше до допустимой величины - напряжения течения материала в ступице. В свою очередь это привело к прекращению наметившейся тенденции в уменьшении толщины полотна в прокатанной части диска и в ступице. Далее прокатку от точки А до точки Б, изображенных на профиле заготовки на фиг. 2б, проводили с равноизменяющимися величинами обжатия заготовки всеми роликами (глубина внедрения роликов в заготовку) и с равно изменяющимися скоростями перемещения. При этом толщина полотна уменьшилась (за счет большей глубины внедрения роликов), а скорость увеличивалась, поскольку по мере раскатки уменьшался сдвигаемый объем заготовки и можно было без увеличения нагрузки свыше допустимых величин изменить указанные параметры. Идентичные для всех наклонных роликов изменения термомеханических условий деформации (равное расстояние и расположение роликов от оси детали, равное обжатие, согласование угловых скоростей заготовки с роликами, равенство моментов от нагрузки для каждой пары роликов) заготовки на этом участке прокатки обеспечивали уравновешивание усилий прокатки и моментов от них, что в свою очередь обеспечивало формирование профиля диска в соответствии с чертежом. Далее прокатка от точки В до точки Г велась со смещением в радиальном направлении верхнего ролика по отношению к нижнему (фиг. 2в). При этом верхний ролик перемещался одновременно в радиальном и осевом направлениях (по отношению к заготовке) так, что его формообразующая поверхность сформировала гребень (фиг. 2г), причем на заключительной стадии формирования гребня с целью подъема его высоты и уменьшения припуска изменяли направление движения ролика от центра на противоположное к центру. Начиная с этого участка, т.е. с точки В и до точки Е, раскатка диска велась послойно роликами 6, 7 и 8, 9. На участке Д - Е раскатка велась тремя роликами со скоростью деформации, близкой к 10-1 с-1, при этом нагрузка со стороны ролика, формирующего внешнюю поверхность обода, не превышала нагрузку наклонных роликов, формирующих внутреннюю поверхность обода (фиг. 2е). В результате была получена развитая поверхность обода, т.е. в данном случае с высотой, превосходящей соответствующий размер у исходной заготовки.

Важно отметить, величины нагрузок (удельные усилия при раскатке, а также напряжения в заготовке) определяли расчетным методом с помощью ЭВМ, вводя в нее данные по измерению усилий раскатки, положения и скорости перемещения инструмента и заготовки, размеры инструмента, заготовки, а также реологических свойств материала заготовки в условиях деформации. Расчетные значения компьютер сравнивал с допустимыми и при необходимости корректировал рядом приемов: изменением величины смещения роликов по направлению вращения относительно положения, при котором их оси располагались в плоскости, проходящей через ось вращения заготовки. Допустимые величины удельных усилий и напряжений определяли экспериментально при прокатке контрольного диска путем измерения и корректировки его размеров в соответствии с чертежом в процессе прокатки.

Пример 2. Производилась прокатка заготовки из никелевого сплава ЭП962 с исходной мелкозернистой структурой. Скорость деформации составляла ≈ 10-3 с-1, деформацию на первом этапе осуществляли при 1075oC до получения полуфабриката с наружным диаметром, равным 0,8 окончательного диаметра диска. Затем температуру в печи дискораскатного устройства повышали до 1170oC (на 20oC выше температуры полного растворения γ′-фаза) и выдерживали в течение 1 часа. Далее проводили охлаждение с переменной скоростью, обеспечивающей прирост количества γ′-фазы, изменяющийся в интервале 26 - 17% /час до температуры деформации. Деформацию совмещали с охлаждением с температуры отжига путем снижения скорости деформации до 10-4 с-1 в начальный момент охлаждения с последующим увеличением скорости деформации до заданной к концу охлаждения. На втором этапе прокатку полотна и обода диска вели при температуре на 1100 + 20oC.

Температура ступичной части в течение всего цикла обработки поддерживалась ниже температуры сверхпластичности путем принудительного охлаждения через пиноли. После прокатки осуществляли термообработку диска закалкой непосредственно с температуры деформации с последующим старением. В результате обработки получали регламентированную структуру в диске: в ступице - микродуплексную, проявляющую высокий комплекс механических свойств при относительно низких температурах эксплуатации, в полотне смешанную (мелкозернистую с крупнозернистой) типа "ожерелье", отличающуюся высоким комплексом механических свойств при умеренных температурах нагрева этой части диска при эксплуатации и, наконец, в ободе крупнозернистую - более жаропрочную, по сравнению с выше перечисленными при повышенных температурах нагрева обода (таблица 1).

Таким образом, учитывая неоднородный нагрев диска при эксплуатации, предлагаемый способ обеспечивает формирование в нем регламентированно изменяющейся структуры, обеспечивающей адекватное изменению температурного поля изменение комплекса механических свойств. Внешний вид раскатанного диска приведен на фиг. 6.

Пример 3. Производилась прокатка двумя парами роликов эллиптической оболочки из титанового сплава ВТ9 с мелкозернистой структурой, близкой к нанокристаллической (фиг. 3). Скорость деформации выбиралась близкой к 100 с-1 в начале раскатки и 102 с-1. На фиг. 3a показана исходная позиция роликов и заготовки перед прокаткой. Формирование заданного профиля заготовки производили путем последовательного смещения ее центральной части (ступицы) под действием пинолей на величину, равную стреле прогиба δ этой части относительно исходной плоскости прокатки оболочки без поворота роликов (фиг. 3б) и с поворотом роликов (фиг. 3в). В результате прокатки была получена деталь заданного профиля (фиг. 7) с однородной мелкозернистой структурой по всему сечению.

Пример 4. Производилась прокатка двумя парами роликов, угол между которыми изменялся в пределах от 0 до π /2 комбинированной детали типа диск-вал из жаропрочной аустенитной стали с дисперсионным упрочнением. В исходном состоянии структура стали была мелкозернистая. В соответствии с фиг. 4 сначала совместно, но послойно все ролики прокатали часть полотна диска (фиг. 4а). Затем когда около ступичной части детали образовалось достаточно пространства для подвода роликов, два из них (8, 9) были повернуты на угол близкий к 75o (фиг. 4б), и с помощью оправки 22 прокатывали вал детали. При этом завершалась прокатка лишь тремя роликами поскольку нижний конец вала вследствие небольшой его длины был прокатан раньше верхнего (фиг. 4в). Прокатка другой комбинированной детали с односторонним расположением вала производилась аналогично рассмотренной, но с участием трех роликов, один из которых формировал вал детали (фиг. 8).

Пример 5. Производилась прокатка диска из заготовки никелевого сплава ЭП975 (другое обозначение сплава ЖС6УД) с исходной мелкозернистой структурой. В качестве инструмента - роликов использовали сплав ЖС6У в литом состоянии. Скорость деформации в начале прокатки составляла ≈ 10-3 с-1, а в конце ≈ 10-1 с-1, средняя температура в зоне деформации была ≈ 1145oC. Время прокатки диска составляло 2 часа. В этих условиях средняя нагрузка инструмента на деталь, составляла около 150 МПА, а максимальные контактные напряжения почти в два раза превышали сопротивление деформации, показываемое образцами сплава ЖС6У при испытаниях на длительную прочность в течение времени и при температуре, соответственно, равными времени и температуре прокатки. Тем не менее заметной деформации и износа инструмента после прокатки диска обнаружено не было. Стойкость инструмента обеспечивалась его формой, экранированием от перегрева и отводом тепла.

Далее приведены примеры осуществления способа подготовки микроструктуры в заготовках и прокатки из них деталей с регламентированной структурой и свойствами.

В качестве исходного материала для осуществления способа использовался железоникелевый сплав типа Fe - 25Ni - 15Cr - 2Ti - 1.5 Mn - 1.3 Mo (A-286). Кроме того применялись никелевые сплавы ЭИ698, ЭП962 и ЭП975, имеющие различный химический состав и содержащие разное количество γ′- -фазы от 24 до 55%. В исходном состоянии указанные сплавы представляли собой заготовки диаметром 150 - 200 мм, полученные из отливок после деформации по традиционной технологии прессования или горячей ковки (ЭИ698, ЭП975, А-286, ЭП962 - вариант 1), а также отливку диаметром 380 мм (сплав ЭП962, 2 вариант), полученные методом вакуумно-индукционной плавки и последующего электронно-лучевого переплава. Перед деформацией отливки из сплава ЭП962 подвергали гомогенизационному отжигу при температуре 1180oC в течение 4 час. и последующему охлаждению с печью со скоростью 5-10% /час. до 870oC далее на воздухе. В результате термообработки в крупнозернистой матрице ( γ′- -фазе) размером 150 мкм выделилась дисперсная γ′- - фазы (0,5 мкм). Заготовки из сплавов ЭИ698, ЭП962 (вариант 1) и ЭП975 также подвергали гетерогенизирующему отжигу с нагревом на 20-50oC выше температуры полного растворения γ′- - фазы, выдержкой в течение 2-4 час и последующим медленным охлаждением до 700-800oC. В результате гетерогенизирующего отжига в сплавах сформировалась однородная крупнозернистая структура с размером зерен 50-150 мкм, внутри которых гомогенно выделилось максимальное количество скоагулированной γ′- - фазы.

Контроль размеров γ- и γ′- - фазы и объемной доли последней осуществлялся методами количественной металлографии. Для никелевых сплавов с различным химическим составом и количеством упрочняющей γ′- -фазы были построены эмпирические зависимости размера и количества γ′- -фазы от температуры нагрева, времени выдержки, скорости охлаждения и скорости деформации. Полученные зависимости были использованы при выборе конкретных технологических режимов обработки.

Конкретные значения коэффициентов Кт, Кд и др. были определены на основании систематических экспериментальных данных, полученных на различных сплавах в широком температурно-скоростном интервале ДТО.

С целью получения мелкозернистой структуры заготовки из сплавов подвергали деформационно-термической обработке по различным режимам, приведенным в следующих примерах.

Пример 6. Гетерогенизированную отливку из сплава ЭП962 (вариант 2) подвергали деформационно-термической обработке с поэтапным снижением температуры деформации с 1125 до 1040oC, и последеформационных отжигов соответственно с 1100 до 1030oC. На первой стадии отливку диаметром 380 мм прессовали при температуре 1125oC, при которой в сплаве содержалось 10% γ′- -фазы, до диаметра 200 мм, что соответствовало изменению начальной площади поперечного сечения кратно 3,6. Далее прессованную заготовку осаживали на прессе усилием 1600 тс за три стадии в изотермическом штамповом блоке в интервале температур 1100- 1040oC. При этом изменение степени деформации при переходе от одной стадии осадки к последующей кратно изменению площади поперечного сечения на предыдущей стадии соответственно 1,3; 1,5 и 2,5. Со снижением температуры отжига время выдержки выбиралось в соответствии с формулой (4), где Кт=18, и составило 4-8 час. При постадийном снижении температуры обработки с 1100 до 1025oC на каждой стадии, включающей деформацию и последующий отжиг прирост количества γ ′- - фазы составлял 6-8%. После обработки по выбранному режиму практически во всем объеме деформированной заготовки была сформирована однородная мелкозернистая структура микродуплексного типа с размером зерен γ- и γ′- - фаз соответственно 2,5 и 1,3 мкм и объемной долей последней 31% (фиг. 9).

Пример 7. Горячепрессованные заготовки из сплава ЭИ698 диаметром 150 мм и высотой 250 мм подвергались ДТО с постадийным (за 2 стадии) снижением температуры обработки с 975 ( 12% γ′- -фазы) до 900oC. Степень деформации на 1 и последующей 2 стадии была эквивалентна степени деформации, кратной изменению площади поперечного сечения соответственно исходной и на предыдущей (1) стадии, т.е.Fп/Fпр=2,5 и 2. Последеформационные отжиги проводили при температуре 930 и 900o в течение 2-3 час. Время отжига было рассчитано по формуле (4), при этом коэффициент Кт составил 15. Прирост количества γ′- - фазы на каждой стадии составил 5 и 2%. После ДТО в заготовке диаметром 340 мм и высотой 50 мм была сформирована микродуплексная структура с размером зерен γ и γ′- - фаз соответственно 3,5 и 1,1 мкм и объемной долей последней 19% (фиг. 10).

Пример 8. Горячепрессованные заготовки из сплава ЭП975 диаметром 150 мм и высотой 300 мм подвергались ДТО с постадийным (за 4 стадии) снижением температуры обработки с 1150(17% γ′- - фазы) до 1025oC. ДТО на 1 и 2 стадии осуществлялась с разворотом направления осадки на 45-90oC, причем суммарная степень деформации на последующей стадии была эквивалентна степени деформации, кратной изменению площади поперечного сечения на предыдущей стадии не более чем в 3,9 раз. Температура отжига выбиралась в интервале от температуры, равной температуре деформации, но не ниже чем на 50oC, при этом прирост количества γ′- - фазы на каждой стадии составлял менее 10%. Время выдержки, рассчитанное по формуле (4), составило 6-24 час, при этом коэффициент Кт был равен 30. После ДТО в интервале температур 1150-1080oC была получена микродуплексная структура с размером зерен γ- и γ′- - фаз соответственно 4,7 и 2,6 мкм и объемной долей последней 32%. Дальнейшее снижение температуры обработки до 1060-1025oC привело к дополнительному выделению γ′- -фазы и измельчению структуры. Степенью деформации на 3 и 4 стадии, была эквивалентна степени деформации, кратной изменению площади поперечного сечения соответственно Fп/Fпр= 2 и 2,5. В результате обработки в интервале температур 1060-1025oC была получена микродуплексная структура с размером зерен γ- и γ′-/ - фаз соответственно 3 и 2,2 мкм и объемной долей последней 45% (фиг. 11).

Пример 9. Заготовки из сплава А-286 диаметром 150 мм и высотой 250 мм, подвергались ДТО с постадийным (за 4 стадии) снижением температуры обработки с 1000 (выше температуры полного растворения γ′- -фазы) до 825oC. ДТО на 1 и 2 стадии осуществлялась с разворотом направления осадки на 45-90o, причем суммарная степень деформации на последующей стадии была эквивалентна степени деформации, кратной изменению площади поперечного сечения на предыдущей стадии не более чем в 3,9 раз. После ДТО в интервале температур 1000-900oC была сформирована мелкозернистая структура с размером зерен γ′ - - фазы 4,2 мкм. Деформацию на 3 и 4 стадиях проводили при температурах до 850 и 830oC, когда в сплаве А-286 присутствует более 7% вторых фаз ( (γ′ и η- -фаз) со степенью деформации, которая была эквивалентна степени деформации, кратной изменению площади поперечного сечения соответственно Fп /Fпр = 2 и 2,5. Последеформационные отжиги осуществляли при температурах 840 и 820oC в течение 1-1,5 час, при этом в расчете времени выдержки по формуле (4) принимался эмпирический коэффициент Кт= 12. В результате ДТО в интервале температур 850-800oC была сформирована мелкозернистая структура с размером зерен матрицы 2,7 мкм и вторых фаз 0,9 мкм, при объемной доле последних 11%. Прирост количества γ ′- фазы при обработке при температуре ниже температуры полного растворения γ′- фаз составлял 1-2% (фиг. 12).

Пример 10. Горячепрессованную заготовку из сплава ЭП962, изготовленную по варианту 1, деформировали в интервале температур 1100-1025oC за 3 стадии. На первой стадии заготовку деформировали при температуре 1100oC со скоростью 10-2 с-1 на степень деформации, кратную 2 изменению начальной площади поперечного сечения, затем скорость деформации уменьшали в соответствии с формулой (5) до 4,5•10-3 с-1 и деформировали до конца стадии, т.е. до величины деформации, кратной значению 2,5. При этом температуру деформации снижали до 1075oC. Вторую стадию осуществляли в интервале температур 1075-1050oC со степенью деформации, эквивалентной изменению величины Fп/Fпр=2,0. В конце второй стадии при величине Fп/Fпр=1, 5 скорость деформации уменьшали в соответствии с формулой (5), при этом коэффициент Кд=0,5 до величины 2•10-3с-1 и деформировали до конца стадии. Третью стадию в интервале температур 1050-1025oC до величины Fп/Fпр=1,5 осуществляли со скоростью 2•10-3 с-1 и далее снижали скорость деформации до 0,8 • 10-3 с-1 и деформировали до конечной степени деформации (Fп/Fпр= 2,0). Рассмотренный вариант является весьма эффективным, поскольку позволяет получить заготовку с мелкозернистой структурой (2-5 мкм) за один непрерывный технологический цикл деформации, температурно-скоростной режим которого строго контролируется.