Способ опрессовки пресс-фитинга, а также необходимый для этого опрессовочный инструмент - RU2434176C2

Код документа: RU2434176C2

Чертежи

Описание

Изобретение касается, во-первых, способа опрессовки пресс-фитинга с вставленной в пресс-фитинг трубой посредством опрессовочного инструмента, причем пресс-фитинг имеет проходящий в окружном направлении выступ, в который вставлено уплотнительное кольцо круглого сечения, причем труба заканчивается внутри пресс-фитинга и в области выступа осуществляют первую опрессовку, причем затем со стороны вставленной в пресс-фитинг трубы на расстоянии от выступа осуществляют дополнительную опрессовку, в результате которой достигается препятствующая разъединению, однонаправленная конусность пресс-фитинга и трубы.

Способы, о которых идет речь, известны. Необходимая герметичность опрессовки трубы и пресс-фитинга достигается с помощью первой опрессовки в области выступа, при которой вставленное в выступ уплотнительное кольцо круглого сечения под действием нагрузки, прилагаемой в области выступа с помощью опрессовочного инструмента, в результате деформации этого уплотнительного кольца прижимается к соответствующим, заключенным в кольцевое уплотнение наружным стенкам трубы. Деформация уплотнительного кольца происходит при этом вместе с деформацией окружающей кольцевое уплотнение области как пресс-фитинга, так и, как правило, трубы. Вторая опрессовка, проводящаяся практически одновременно с первой, приводит к увеличению диаметра пресс-фитинга и трубы таким образом, что образуется конусность комбинации пресс-фитинга и трубы, нарастающая в направлении, противоположном направлению разъединения, которая препятствует разъединению после процесса опрессовки.

Соединение труб опрессовкой, выполненное по технологии подобного рода, известно из WO 98/57086 A1. В этом соединении путем первой опрессовки в области выступа, в частности, если смотреть в осевом направлении, с двух сторон от выступа обеспечивается деформация уплотнительного кольца при соответствующем увеличении герметичности и одновременное препятствование разъединению.

С учетом описанного выше уровня техники техническая проблема изобретения видится в том, чтобы еще более усовершенствовать процесс, о котором идет речь, в частности, чтобы упростить выполнение процесса опрессовки.

Эта задача решается в первую очередь и по существу посредством предмета изобретения по пункту 1, причем с ориентацией на то, что выступ во время опрессовки при приложении радиальной нагрузки снаружи расширяется в осевом направлении. Вследствие такого выполнения, для герметизирующего прилегания круглого кольца, как это известно из уровня техники, деформации подвергается не область, находящаяся за выступом, а при известных условиях с двух сторон от выступа, что влияет на поперечное сечение уплотнения. Напротив, в соответствии с изобретением влияние оказывается непосредственно на выступ, в котором установлено уплотнительное кольцо, причем к этому выступу в процессе опрессовки прикладывается извне радиальная нагрузка, что при соответствующем радиальном уменьшении диаметра выступа дает осевое расширение определяемого внутренними стенками выступа пространства, в котором установлено уплотнительное кольцо. Соответствующим образом происходит и деформация вставленного уплотнительного кольца, при которой образуется увеличенная находящаяся под давлением поверхность уплотнения. Соответственно не требуется прилагать усилие опрессовки к участку фитинга, находящемуся позади выступа, если смотреть по направлению вставления трубы, что, например, может представлять собой проблему в труднодоступных областях. Таким образом, предлагаемый изобретением процесс оказывается выгодным в этом отношении, так как влияние необходимо оказывать только на сам выступ. Кроме того, благодаря предложенному процессу можно также визуально определить правильность опрессовки, в частности, нагрузку, оказанную на вставленное уплотнение, и сделать это, по-видимому, снаружи осевому расширению выступа. Радиальное влияние на выступ в процессе опрессовки может, например, привести к осевому расширению выступа в 1,5-4 раза, предпочтительным образом приблизительно в 2 раза от первоначального осевого размера выступа.

Предметы изобретения согласно другим пунктам поясняются ниже в связи с предметом пункта 1, но могут также иметь значение и в своей независимой формулировке.

Так, в одном из предпочтительных усовершенствованных вариантов предмета изобретения предусмотрено, что выступ во время опрессовки при приложении радиальной нагрузки снаружи сплющивается. Так, например, выступ перед опрессовкой имеет форму для установки уплотнительного кольца круглого сечения. После процесса опрессовки, причем под действием на выступ радиальной нагрузки извне, он деформируется таким образом, что радиус выступа, соответствовавший диаметру круга уплотнительного кольца, в частности, в поперечном сечении, увеличивается за счет выступа в области вершины так, что на наружной стороне выступа появляется визуально заметное сплющивание, а на внутренней стороне выступа кольцевое уплотнение, имевшее первоначальную предпочтительную круглую форму поперечного сечения, деформируется и приобретает овальное поперечное сечение, причем, в частности, увеличена уплотнительная поверхность, прилегающая в направлении к вставленной трубе. Сплющивание выступа под действием радиальной нагрузки извне приводит к осевому расширению выступа, которое, начинаясь из вершины выступа, с двух сторон может быть получено равномерным. Альтернативно можно также получить неравномерное расширение относительно вершины выступа, вплоть до его одностороннего расширения, так, например, в направлении конца фитинга, в который вставлена труба.

Приложение радиальной нагрузки к выступу извне может происходить частично в нескольких, при известных условиях расположенных равномерно друг за другом в окружном направлении областях. Предпочтительным является исполнение, при котором к выступу прикладывается нагрузка с помощью цилиндрического участка опрессовочного инструмента, обеспечивающая равномерно распределенное в окружном направлении радиальное влияние на выступ извне, так что соответственно после выполнения процесса опрессовки достигается равномерное в окружном направлении осевое расширение или радиальное сплющивание выступа.

Последующая опрессовка со стороны вставленной трубы с целью предотвращения разъединения проведена в одном из предпочтительных вариантов осуществления предмета изобретения в области соответствующего, по меньшей мере, 1,5-кратному или более размеру высоты неопрессованного выступа расстояния от выступа в направлении конца фитинга, в который вставлена труба, причем далее высота неопрессованного выступа определяется в соответствии с изобретением радиальным расстоянием между неопрессованной внутренней стенкой фитинга и расположенной в радиальном направлении крайней точкой вершины неопрессованного выступа. Осевое расстояние последующей опрессовки от выступа может соответствовать 2-кратному, от 3- до 10-кратного размера высоты выступа, кроме того, также, например, 3- или 4-кратному, или любому промежуточному размеру, в частности в десятых долях, так, например, 2,1- или 3,7-кратному размеру высоты. Это осевое расстояние между областями опрессовки может, кроме того, в осевом направлении соответствовать от 5- до 20-кратного размера толщины материала пресс-фитинга, например 5,7- или 6,3-кратному размеру толщины материала, причем осевое расстояние между областями опрессовки указано в каждом соответствующем случае относительно центральной оси каждой области опрессовки.

На конце выступа, повернутом от конца пресс-фитинга, в который вставлена труба, с помощью калиберного участка на опрессовочном инструменте выполняется точное позиционирование опрессовочного инструмента относительно продольной оси трубы. Этот калиберный участок может также использоваться для того, чтобы предотвратить осевое расширение выступа в сторону, отвернутую от конца, в который вставлена труба. Соответственно калиберный участок при его соответствующем расположении служит опорой выступа с обратной стороны относительно конца, в который вставлена труба. К тому же благодаря этому подлежащий опрессовке фитинг фиксируется в осевом направлении во время процесса опрессовки. Таким образом, предотвращается его смещение, так что можно целенаправленно оказывать влияние на каждую зону соответствующей геометрии опрессовки.

Между опрессовкой выступа и опрессовкой со стороны вставленной трубы для образования надежного, не допускающего разъединения соединения, в усовершенствованном варианте предмета изобретения проводится калибровочная опрессовка, предназначенная в предпочтительном варианте осуществления для сохранения цилиндрического участка фитинга, и, кроме этого, также закрытого в этой области участка трубы между зоной опрессовки выступа и зоной опрессовки со стороны вставленной трубы, даже когда во время опрессовки сначала одно из регулируемых в пределах этой области поперечных сечений отклоняется от круглой формы.

Наряду с предусмотренным со стороны выступа калиберным участком проводится другое осевое выравнивание опрессовочного инструмента с помощью прилегающего к торцевой стороне пресс-фитинга опорного ребра. Причем это опорное ребро действует на свободную торцевую поверхность конца фитинга, в который вставлена труба. Вследствие такого выполнения пресс-фитинг во время процесса опрессовки фиксируется в осевом направлении между прилегающим к свободной торцевой кромке опорным ребром и прилегающим, если смотреть с этого свободного конца, к выступу сзади калиберным участком. Для дополнительного точного выравнивания опрессовочного инструмента относительно пресс-фитинга и вставленной подлежащей опрессовке трубы на стороне опорного ребра, повернутой от выступа, выполняется еще одно охватывание трубы по типу калибра в окружном направлении. Соответственно предназначенный для этого калибр считывает форму наружных стенок трубы, по меньшей мере, на одной части ее окружного направления.

Кроме того, на выступе со стороны вставленной трубы может быть предусмотрен предварительно напряженный опрессовочный участок. Этот опрессовочный участок в области взаимодействия с фитингом может быть выполнен в виде штифта, например в виде подпружиненного щупа; альтернативно также в виде калибра, проходящего по участку дуги в окружном направлении фитинга. При этом важно, чтобы этот опрессовочный участок был расположен в клещах опрессовочного инструмента, то есть в той области, которая при опрессовке непосредственно влияет на фитинг. Такой предварительно напряженный опрессовочный участок служит, в частности, для облегчения центрирования при надевании опрессовочного инструмента на подлежащий опрессовке фитинг. Чтобы при опрессовке не повредить его, предварительно напряженный опрессовочный участок во время опрессовки и достижения или соотв. превышении усилия предварительного напряжения смещается, чтобы прийти в соответствие с остальной геометрией опрессовки. Только в таком конечном положении этот, в частности, предварительно напряженный в радиальном направлении изнутри и соответственно смещающийся в радиальном направлении наружу опрессовочный участок при известных условиях оказывает опрессовочное действие на фитинг либо как активная составная часть геометрии опрессовки, либо как пассивный элемент, служащий, например, для образования задней опоры, действующей в осевом направлении. Так, например, предварительно напряженный опрессовочный участок в области калибровочной опрессовки, действует затем, например, в переходной области между калибровочным участком опрессовки и участком опрессовки выступа. Действующее на опрессовочный участок усилие предварительного напряжения обеспечивается, например, пружиной, например цилиндрической пружиной сжатия. Здесь возможны и другие упругие элементы. Предусмотрено также, что перед радиальным смещением предварительно напряженного опрессовочного участка не должна происходить пластическая деформация фитинга, в частности, в области непосредственного контакта с этим опрессовочным участком. Величина усилия предварительного напряжения (сила пружины) выбирается соответственно такой, чтобы за счет него предотвращалось перемещение опрессовочного участка в радиальном направлении внутрь в положение, не подверженное влиянию при опрессовке. В то же время усилие предварительного напряжения ниже, чем усилие опрессовки, так что опрессовочный участок вследствие опрессовки и одновременной пластической деформации соседних областей фитинга смещается в радиальном направлении наружу.

Далее, изобретение касается опрессовочного инструмента для опрессовки пресс-фитингов на трубах, причем опрессовочный инструмент имеет, по меньшей мере, две опрессовочные губки с соответствующей выполненному на пресс-фитинге выступу первой геометрией опрессовки для получения опрессовочного участка выступа и второй, находящейся на расстоянии от нее в осевом направлении геометрией опрессовки для получения конического опрессовочного участка, причем вторая геометрия опрессовки служит для предотвращения разъединения опрессованной комбинации, состоящей из пресс-фитинга и трубы, причем вторая геометрия опрессовки комбинации, состоящей из пресс-фитинга и трубы, выполнена со стороны вставленной в выступ трубы.

Опрессовочные инструменты, о которых идет речь, известны, так, например, для изготовления соединений труб опрессовкой согласно ранее упомянутому WO 98/57086 A1.

Чтобы усовершенствовать опрессовочный инструмент, о котором идет речь, в частности, в отношении удобства пользования, при одновременном обеспечении функциональной надежности изготавливаемого опрессовкой соединения, предлагается, чтобы первая геометрия опрессовки выступа оставляла выступу пространство, по меньшей мере, в одном направлении для осевого расширения выступа. Соответственно во время процесса опрессовки получается такая деформация выступа, что он при уменьшении радиального размера расширяется в осевом направлении, причем при соответствующей деформации вставленного с внутренней стороны выступа круглого уплотнительного кольца, которое, в свою очередь, после процесса опрессовки прижимается по соответственно увеличенной поверхности прилегания к наружным стенкам трубы, оказывая герметизирующее действие. Деформация выступа происходит при этом за счет непосредственного действия радиальной нагрузки извне на соответствующую геометрию опрессовочного инструмента. Эта геометрия может иметь такую форму, что в отношении поперечного сечения расширение выступа можно регулировать выступом с двух сторон зоны его вершины, например, с двух сторон равномерно. В одном из предпочтительных вариантов осуществления изобретения геометрия опрессовки выполнена таким образом, что осевое расширение происходит, по меньшей мере, преимущественно только в одном направлении, предпочтительно в направлении конца пресс-фитинга, в который вставлена труба. Опрессовка в области выступа и одновременное действие нагрузки на вставляемое кольцевое уплотнение вследствие предлагаемой геометрии опрессовки после процесса опрессовки видна снаружи благодаря измененному внешнему виду выступа. Соответственно возможен визуальный контроль выполненного в установленном порядке процесса опрессовки, в частности выполненной в установленном порядке опрессовки в зоне уплотнения.

В усовершенствованном варианте геометрии опрессовки предусмотрен предварительно напряженный в радиальном направлении опрессовочный участок, который во время опрессовки и при достижении усилия предварительного напряжения смещается в радиальном направлении, чтобы прийти в соответствие с остальной геометрией опрессовки, причем опрессовочный участок может быть выполнен в форме штифта, в частности, для центрирующего действия при надевании опрессовочного инструмента. Чтобы фитинг при опрессовке не был поврежден этим участком опрессовки, после преодоления усилия предварительного напряжения этот участок смещается в радиальном направлении наружу, после чего обращенная к фитингу торцевая область опрессовочного участка все еще активно и/или пассивно может оказывать полное влияние на опрессовку.

Изобретение касается также опрессовочного инструмента для опрессовки пресс-фитингов на трубах, причем опрессовочный инструмент имеет, по меньшей мере, две опрессовочные губки и геометрию опрессовки, например, для получения опрессовочного участка выступа.

Чтобы еще более усовершенствовать опрессовочный инструмент, в отношении удобства пользования, предусмотрено, что в геометрии опрессовки предусмотрен предварительно напряженный в радиальном направлении опрессовочный участок, который во время опрессовки и при достижении усилия предварительного напряжения смещается в радиальном направлении, чтобы прийти в соответствие с остальной геометрией опрессовки. Этот опрессовочный участок в области взаимодействия с фитингом может быть выполнен в форме штифта, например в форме подпружиненного щупа; альтернативно также в виде шаблона, проходящего по участку дуги в окружном направлении фитинга. При этом важно, чтобы этот опрессовочный участок был расположен в клещах опрессовочного инструмента, то есть в той области, которая при опрессовке непосредственно влияет на фитинг. Такой предварительно напряженный опрессовочный участок служит, в частности, для облегчения центрирования при надевании опрессовочного инструмента на подлежащий опрессовке фитинг. Чтобы при опрессовке не повредить его, предварительно напряженный опрессовочный участок во время опрессовки и при достижении или превышении усилия предварительного напряжения смещается, чтобы прийти в соответствие с остальной геометрией опрессовки. Только в таком конечном положении этот, в частности, закрепленный в радиальном направлении изнутри и соответственно смещающийся в радиальном направлении наружу опрессовочный участок при известных условиях оказывает опрессовочное действие на фитинг либо как активная составная часть геометрии опрессовки, либо как пассивный элемент, служащий, например, для образования задней опоры, действующей в осевом направлении. Действующее на опрессовочный участок усилие предварительного напряжения обеспечивается, например, пружиной, например, цилиндрической пружиной сжатия. Здесь возможны и другие упругие элементы. Предусмотрено также, что перед радиальным смещением предварительно напряженного опрессовочного участка не должна происходить пластическая деформация фитинга, в частности, в области непосредственного контакта с этим участком опрессовки. Величина усилия предварительного напряжения (сила пружины) выбирается соответственно такой, чтобы за счет него предотвращалось перемещение опрессовочного участка в радиальном направлении внутрь в положение, не подверженное влиянию при опрессовке. В то же время усилие предварительного напряжения ниже, чем усилие опрессовки, так что опрессовочный участок вследствие опрессовки и одновременной пластической деформации соседних областей фитинга смещается в радиальном направлении наружу.

Предметы других пунктов поясняются ниже как в связи с предметом пункта 11, так и в связи с предметом пункта 13, но могут также иметь значение и в своей независимой формулировке.

Так, в одном из усовершенствованных вариантов предмета изобретения предусмотрено, чтобы геометрия опрессовки оставляла выступу, по меньшей мере, в одном направлении пространство для сплющивания выступа, что достигается, в частности, радиальным влиянием на выступ, причем, если смотреть в поперечном сечении выступа, определяемый в соответствии с диаметром поперечного сечения вставленного уплотнительного кольца радиус выступа увеличивается, в частности, в области вершины, и это увеличение радиуса происходит до размера, который во много раз превышает первоначальный размер радиуса, так что в итоге может даже получиться расположенная с наружной стороны оболочки плоская цилиндрическая поверхность в области вершины выступа. Это достигается, в частности, благодаря цилиндрическому участку, который задает первую геометрию опрессовки. Длина этого цилиндрического участка, если смотреть в осевом направлении, выбрана так, что остается пространство для осевого расширения выступа.

На конце выступа, отвернутом от конца пресс-фитинга, в который вставлена труба, выполнен калиберный участок. Этот калиберный участок служит, в первую очередь, для точного позиционирования опрессовочного инструмента относительно продольной оси трубы, вследствие чего даже во время процесса опрессовки оказывается противодействие относительному смещению пресс-фитинга в осевом направлении. Благоприятным образом первая геометрия опрессовки выполнена так, что калибровочный участок предотвращает осевое расширение выступа на стороне выступа, отвернутой от конца, в который вставлена труба. Соответственно калиберный участок во время процесса опрессовки служит обратной опорой - контропорой - для первой геометрии опрессовки, так что благодаря первой геометрии опрессовки выступ, на который действует радиальная нагрузка извне, может осуществлять осевое расширение только в одном направлении, а именно в направлении конца пресс-фитинга, в который вставлена труба. Кроме того, калибровочный участок выполнен таким образом, что он служит исключительно для точного позиционирования или соотв. направления опрессовочного инструмента к пресс-фитингу; однако, не передает никаких усилий опрессовки в собственном смысле этого слова на трубный фитинг или соотв. на вставленную трубу. Но все же в одном из предпочтительных вариантов осуществления калибровочный участок выполнен настолько прочным, что он может беспрепятственно воспринимать усилия, действующие на него в осевом направлении, сдерживая желательное расширение выступа в направлении шаблона во время приложения радиальной нагрузки к соседнему выступу. Препятствование осевому расширению выступа в направлении конца, отвернутого от стороны, с которой вставлена труба, достигнуто в альтернативном варианте осуществления за счет выполненных на калиберном участке направленных к выступу накладных элементов. Соответственно калиберный участок действует на выступ не непосредственно, а напротив, через промежуточные накладные элементы. В окружном направлении может быть предусмотрено несколько предпочтительно находящихся на равном расстоянии друг от друга накладных элементов, также предпочтительно два, расположенных диаметрально напротив друг друга. Соответственно получается нечто вроде точечной опоры. Накладной элемент соответствует конфигурации выступа, например имеет конусную поверхность, обращенную к боковой поверхности выступа. Накладной элемент может иметь также форму колпачка, обращенного к выступу.

Вторая, расположенная со стороны вставляемой трубы геометрия опрессовки, препятствующая разъединению, предпочтительным образом предусмотрена в области, находящейся от выступа в направлении конца фитинга, в который вставлена труба, на расстоянии, соответствующем, по меньшей мере, 1,5-кратному или более размеру высоты неопрессованного выступа. Так, например, вторая геометрия опрессовки, если смотреть в осевом направлении, находится от первой геометрии опрессовки, оказывающей нагрузку на выступ, на осевом расстоянии, соответствующем от 2- до 10-кратной, а также, например, 4-, 5- или 6-кратной радиальной высоте выступа, а также, например, 2,1-кратной или 3,9-кратной, или соответствующем 4,7-кратной. Осевое расстояние указано в каждом соответствующем случае относительно рассматриваемого в осевом направлении центрального участка соответствующей геометрии опрессовки.

Между участком опрессовки выступа опрессовочного инструмента и коническим участком опрессовки опрессовочного инструмента выполнен калибровочный опрессовочный участок, который предусмотрен в радиальном промежутке между участком опрессовки выступа и коническим участком опрессовки, причем, кроме того, конический опрессовочный участок по сравнению с участком опрессовки выступа оставляет меньшее внутреннее пространство в радиальном направлении, а калибровочный опрессовочный участок оставляет в радиальном направлении внутреннее пространство, диаметр которого находится в пределах между диаметром конического опрессовочного участка и опрессовочного участка выступа, то есть приблизительно равен среднему размеру этих диаметров. Калибровочный опрессовочный участок служит для калибровки имеющей форму участка трубы области между участками опрессовки пресс-фитинга, так что в этой области даже после опрессовки получается предпочтительным образом строго цилиндрический участок фитинга. Для этого калибровочный опрессовочный участок имеет цилиндрический участок, который, в частности, действует перед окончанием выполняемого процесса опрессовки на соответствующий участок стенок трубного фитинга, при известных условиях корректируя их форму.

Получается, если смотреть в осевом направлении, переходный участок между участком опрессовки выступа и калибровочным участком опрессовки выполнен так, что его осевая ширина приблизительно соответствует осевой ширине конического опрессовочного участка, причем также ширина конического опрессовочного участка соответствует приблизительно разнице радиусов конического опрессовочного участка и калибровочного опрессовочного участка. Переходный участок между калибровочным участком опрессовки и коническим участком опрессовки выполнен также предпочтительным образом без резких переходов, ступеней, а напротив, имеет скругленную форму. Альтернативно, в частности, у опрессовочных инструментов для опрессовки фитингов с малыми диаметрами, осевая ширина переходного участка выбирается меньше, чем осевая ширина конического опрессовочного участка. Так, осевая ширина переходного участка соответствует, например, от 0,3- до 0,7-кратной, например 0,5-кратной осевой ширине конического опрессовочного участка. В этот переходный участок в одном из предпочтительных вариантов осуществления входит предварительно напряженный в радиальном направлении опрессовочный участок, который, таким образом, с торцевой стороны в радиальном направлении внутрь одновременно частично образует конфигурацию переходного участка.

Предпочтительным образом предусмотрены два диаметрально противоположных предварительно напряженных опрессовочных участка, свободные концы которых, направленные радиально внутрь, имеют коническую форму, для опирания на обращенную к ним боковую поверхность выступа. Находящаяся напротив них боковая поверхность выступа расположена по бокам от калиберного участка или соотв. от закрепленных на калиберном участке накладных элементов. Если такие накладные элементы предусмотрены, то предпочтительным образом два подобных элемента располагаются диаметрально напротив друг друга, со смещением на 90° относительно предварительно закрепленных участков опрессовки. Выступ, в любом случае, дает возможность для центрирования опрессовочного инструмента в осевом направлении с двух сторон.

Цилиндрический участок опрессовочного участка выступа имеет осевую длину, соответствующую нескольким осевым длинам конического опрессовочного участка, предпочтительно от 2- до 5-кратной длины, предпочтительно также 3-кратную или также 2,4- или 3,2-кратную длину конического опрессовочного участка. Осевая длина калибровочного опрессовочного участка может также соответствовать осевой длине опрессовочного участка выступа, в результате чего получается, что цилиндрический участок калибровочного опрессовочного участка имеет осевую длину, соответствующую нескольким осевым длинам конического опрессовочного участка. Этот участок, в свою очередь, имеет осевую длину, соответствующую от 0,5- до 5-кратной толщины стенки пресс-фитинга, например 1-кратной или 3-4-кратной, а также 1,7- или 4,2-кратной толщине стенки, причем также в одном из приводимых в пример вариантов осуществления для опрессовки трубы, имеющей диаметр приблизительно 4 дюйма, толщина стенки трубного фитинга составляет 2,5 мм при условии, что имеется круглое кольцевое уплотнение круглого сечения диаметром 5 мм и радиус выступа скорректирован соответствующим образом.

Для осевого выравнивания на обращенном к коническому участку опрессовки конце опрессовочного инструмента предусмотрено прилегающее к торцевой поверхности пресс-фитинга опорное ребро. Оно служит для юстировки опрессовочного инструмента и для его точного позиционирования во время опрессовки по отношению к свободной торцевой поверхности трубного фитинга со стороны конца, в который вставлена труба, вследствие чего пресс-фитинг зажимается в осевом направлении между указанным опорным ребром и прилегающим с обратной стороны выступа калиберным участком. На отвернутой от выступа стороне опорного ребра также предусмотрен второй калиберный участок, который в радиальном направлении извне упирается в наружную оболочку трубы.

Предусмотренный на конце выступа, отвернутом от конца пресс-фитинга, в который вставлена труба, первый калиберный участок может быть частично расположен вокруг пресс-фитинга, а также образовывать полуцилиндрический участок. В предпочтительном варианте осуществления выполнен также предусмотренный на стороне опорного ребра, повернутой от выступа, второй калибровочный участок полуцилиндрической формы, причем при известных условиях оба калибровочных участка не обязательно во время всего процесса опрессовки прилегают всей поверхностью своего внутреннего полукруглого контура к обратной стороне выступа или соотв. к трубе. Напротив, в начале процесса опрессовки для абсолютно точного позиционирования комбинации, состоящей из пресс-фитинга и трубы, в опрессовочном инструменте могут быть, например, предусмотрены точечные опоры, в частности, диаметрально противоположные опоры калиберных участков, начиная от опорных точек которых во время процесса опрессовки взаимодействующие поверхности калиберного участка и участка фитинга или соотв. участка трубы в окружном направлении по мере приближения друг к другу увеличиваются, так что к концу процесса опрессовки калиберные участки, в частности калиберный участок, расположенный со стороны выступа, прилегает по всему окружному направлению.

Первый калиберный участок, расположенный с обратной стороны выступа, имеет осевую продольную протяженность, соответствующую 1,5-кратной или более толщине стенки пресс-фитинга или соотв. приблизительно от 1- до - 3-кратной осевой длине опрессовочного участка выступа, в результате чего обеспечивается достаточно точное позиционирование калиберного участка. Соответственно он имеет также осевую длину, соответствующую нескольким, например, от 2- до 5-кратной, предпочтительно приблизительно 3-кратной осевой длине конического опрессовочного участка.

В другом предпочтительном варианте осуществления предусмотрено, что радиальный размер калибровочного опрессовочного участка по сравнению с радиальным размером конического опрессовочного участка отличается в меньшую сторону на 0,5-кратную или более толщину стенки подлежащего опрессовке фитинга. Так, это радиальное расстояние между опрессовочными поверхностями калибровочного и конического опрессовочного участка в предпочтительном варианте осуществления приблизительно соответствует толщине стенки фитинга. Наконец, предусмотрено, что радиальный размер опрессовочного участка выступа по сравнению с радиальным размером калибровочного опрессовочного участка увеличен на величину, равную от 0,1- до 0,9-кратной высоты выступа неопрессованного фитинга. Так, например, величина радиального смещения между опрессовочными поверхностями опрессовочного участка выступа и участка калибровочной опрессовки у опрессовочных инструментов для опрессовки фитингов с большими диаметрами приблизительно соответствует от 0,1- до 0,4-кратной, также приблизительно 0,2-кратной высоте неопрессованного выступа, а также приблизительно от 0,5- до 0,8-кратной толщины стенки фитинга, в то время как при меньших диаметрах фитинга выбрано радиальное смещение, соответствующее приблизительно от 0,5- до 0,8-кратной, а также приблизительно 0,6-кратной высоте выступа или приблизительно от 1,0- до 2,0-кратной, а также приблизительно 1,5-кратной толщине стенки фитинга.

Все упомянутые выше размеры или диапазоны размеров, или соотв. соотношения или диапазоны соотношений относятся к указанным значениям как промежуточным значениям между минимальными и максимальными, так, в частности, также и промежуточным значениям в десятых долях, даже если они соответственно не приведены отдельно в явном виде.

Ниже изобретение поясняется подробнее с помощью прилагаемых чертежей, которые представляют собой исключительно два примера осуществления.

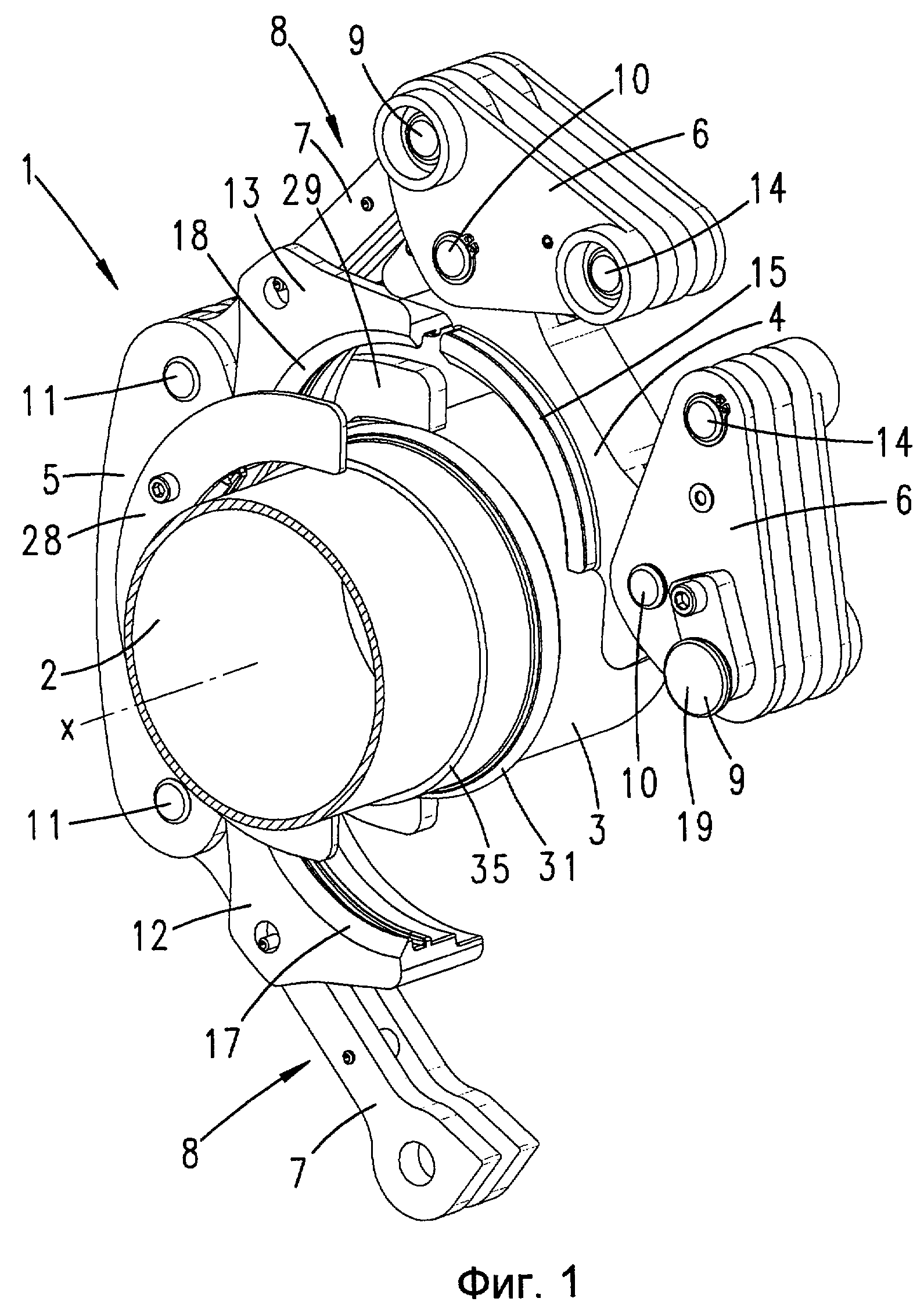

Фиг.1 - вид в перспективе предлагаемого изобретением опрессовочного инструмента в открытом положении, надетого на подлежащий опрессовке фитинг с вставленной трубой, относящийся к первой форме осуществления;

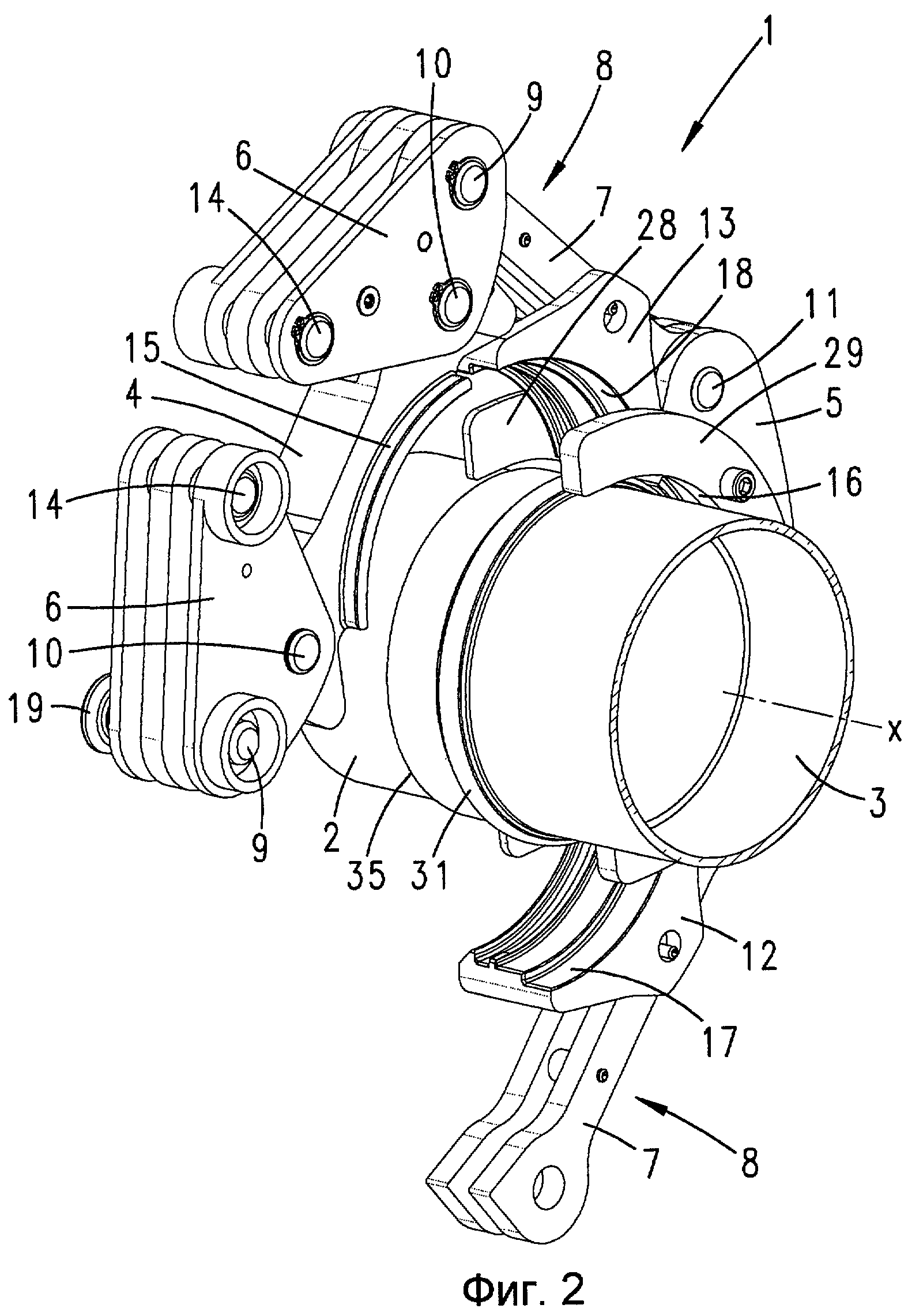

фиг.2 - другой вид в перспективе ситуации, показанной на фиг.1;

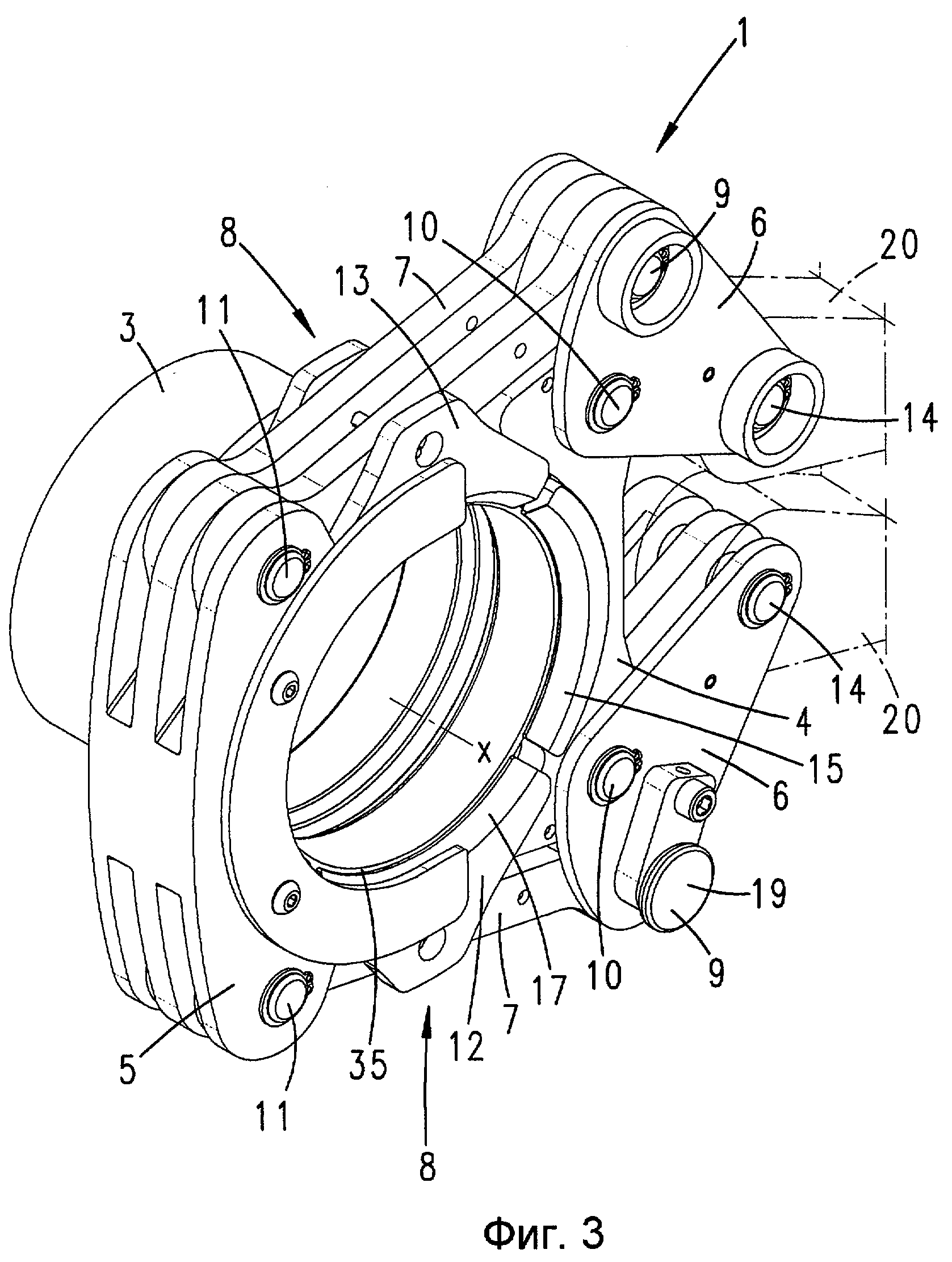

фиг.3 - опрессовочный инструмент в перспективном изображении, в надетом состоянии, готовом к опрессовке, с вставленным фитингом, однако без изображения трубы;

фиг.4 - вид сбоку на опрессовочный инструмент с вставленным фитингом и трубой, без изображения действующего на опрессовочный инструмент приспособления для опрессовки;

фиг.5 - сечение по линии V-V, показанной на фиг.4;

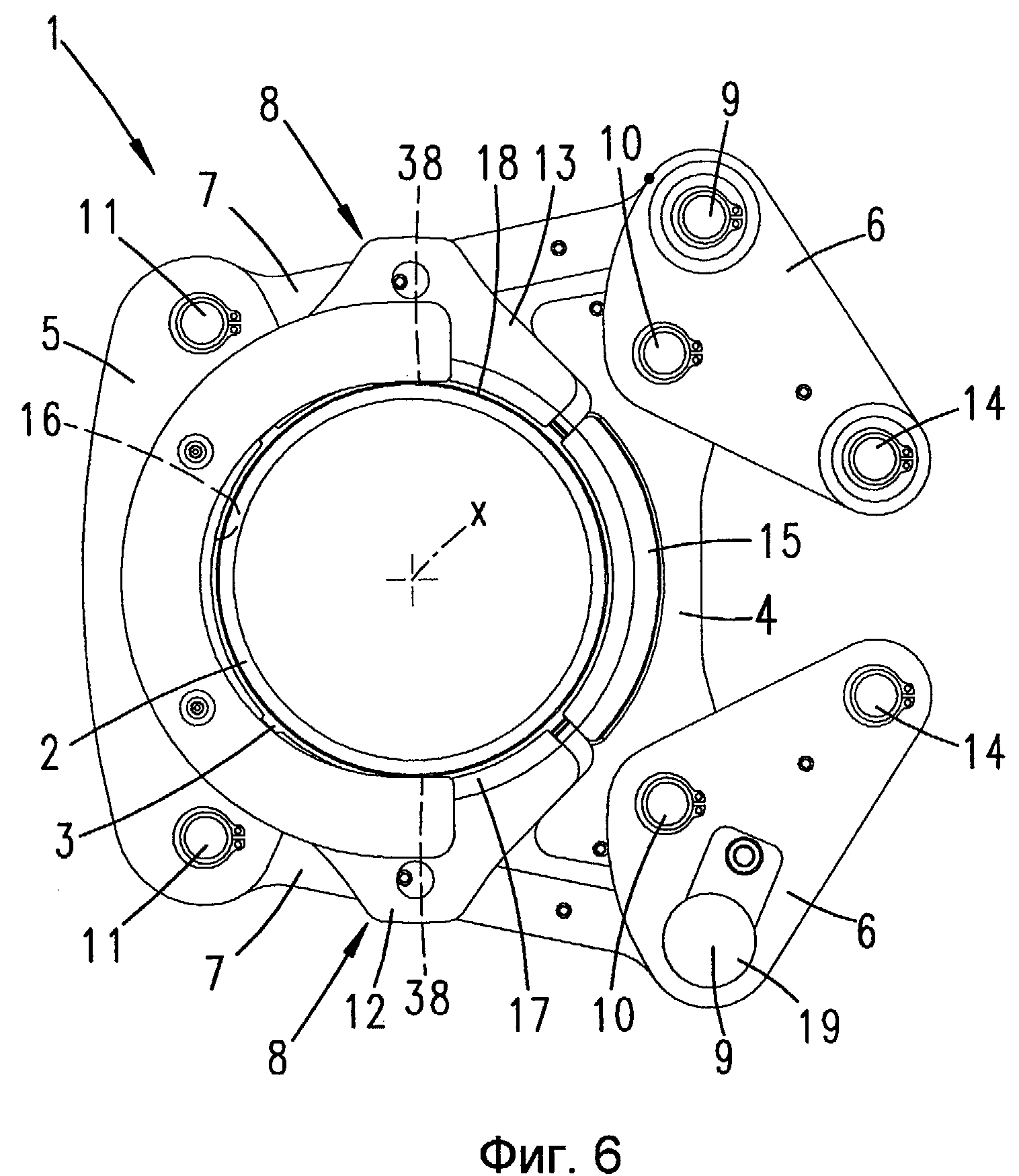

фиг.6 - вид с обратной стороны изображения опрессовочного инструмента, показанного на Фиг.4;

фиг.7 - сечение по линии VII-VII, показанной на фиг.4;

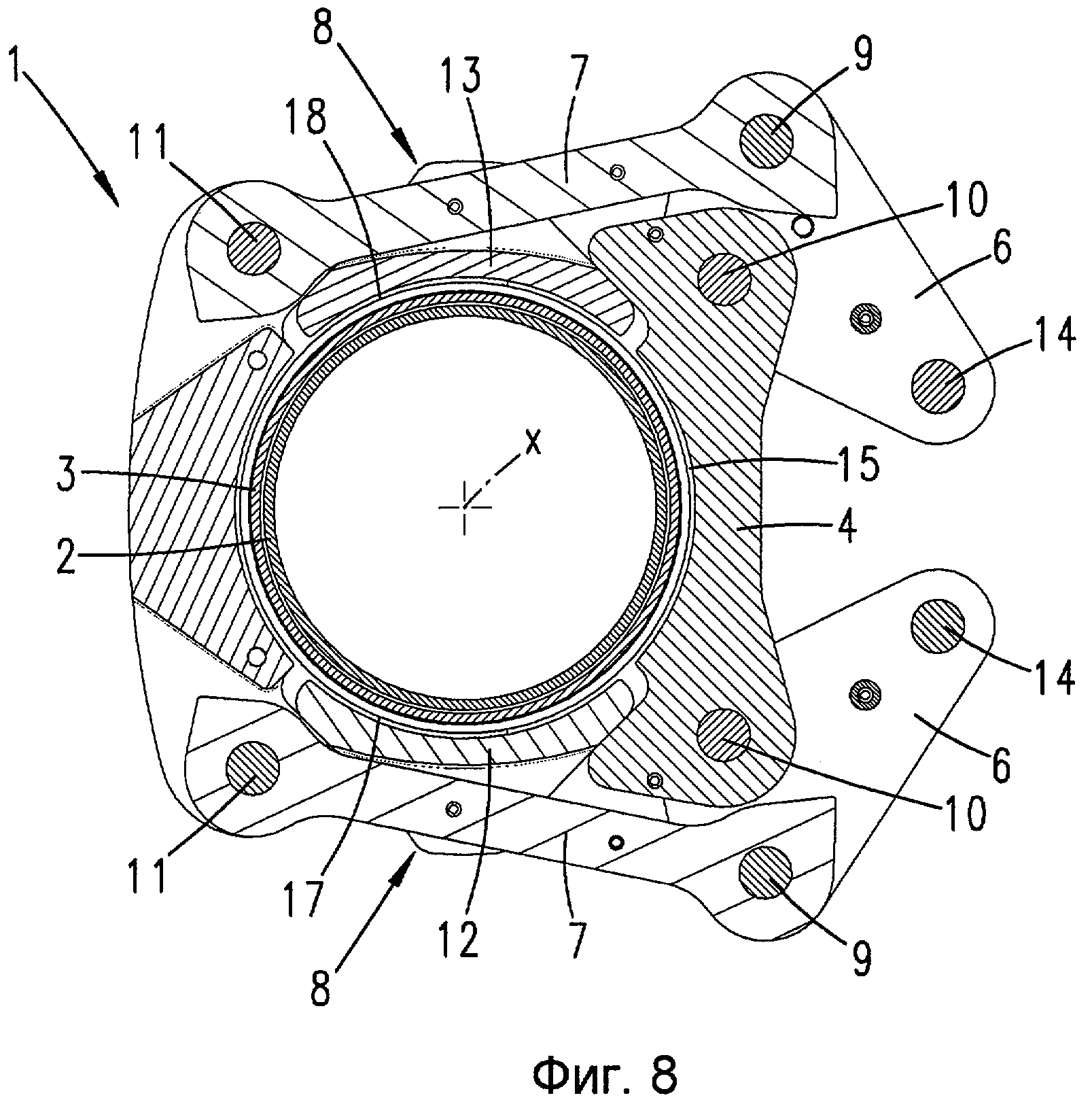

фиг.8 - сечение по линии VIII-VIII, показанной на фиг.5;

фиг.9 - увеличенное изображение области IX, показанной на фиг.5;

фиг.10 - детальное изображение, показанное на фиг.9, в перспективе;

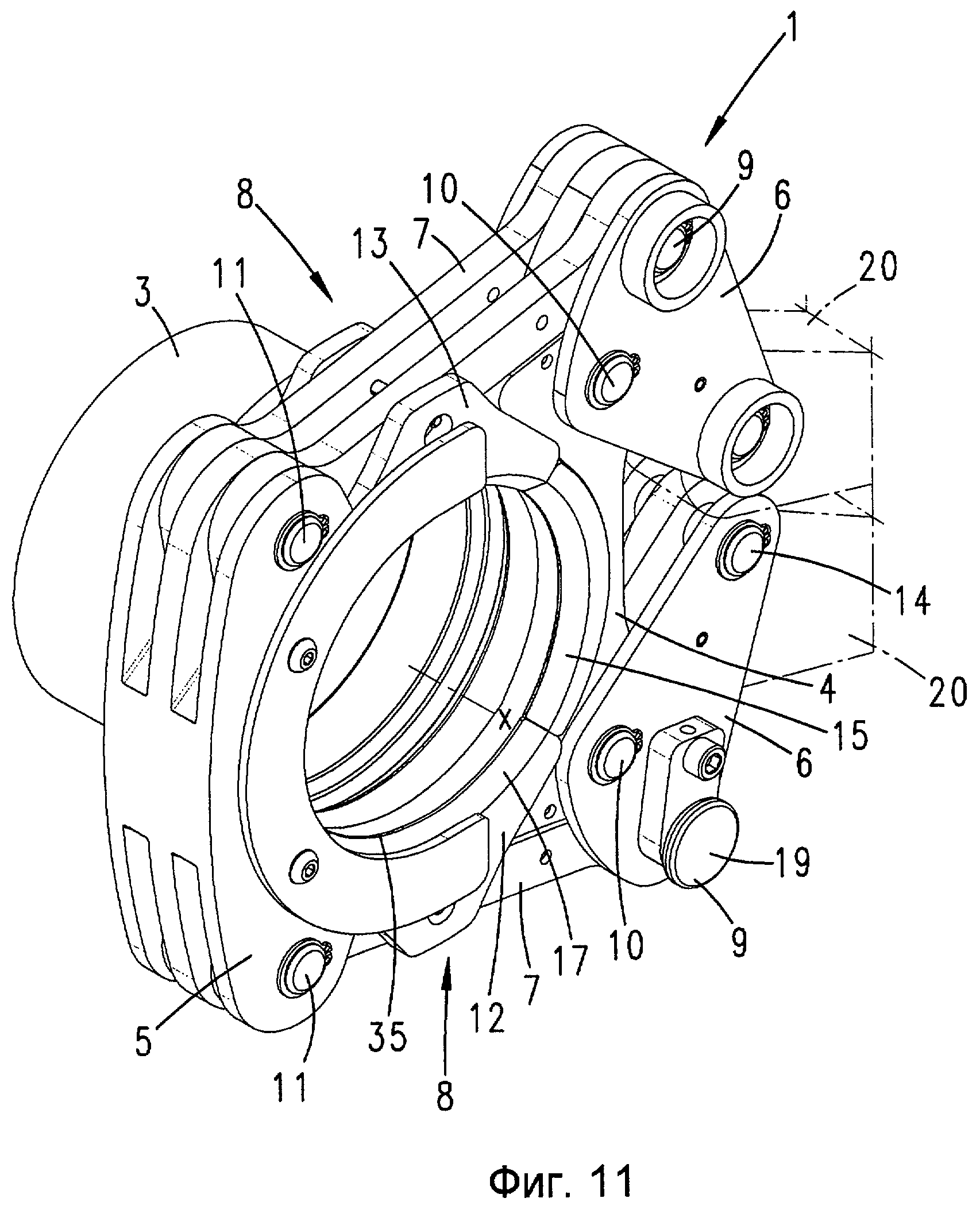

фиг.11 - соответствующее фиг.3 изображение в перспективе, однако относящееся к положению опрессовки;

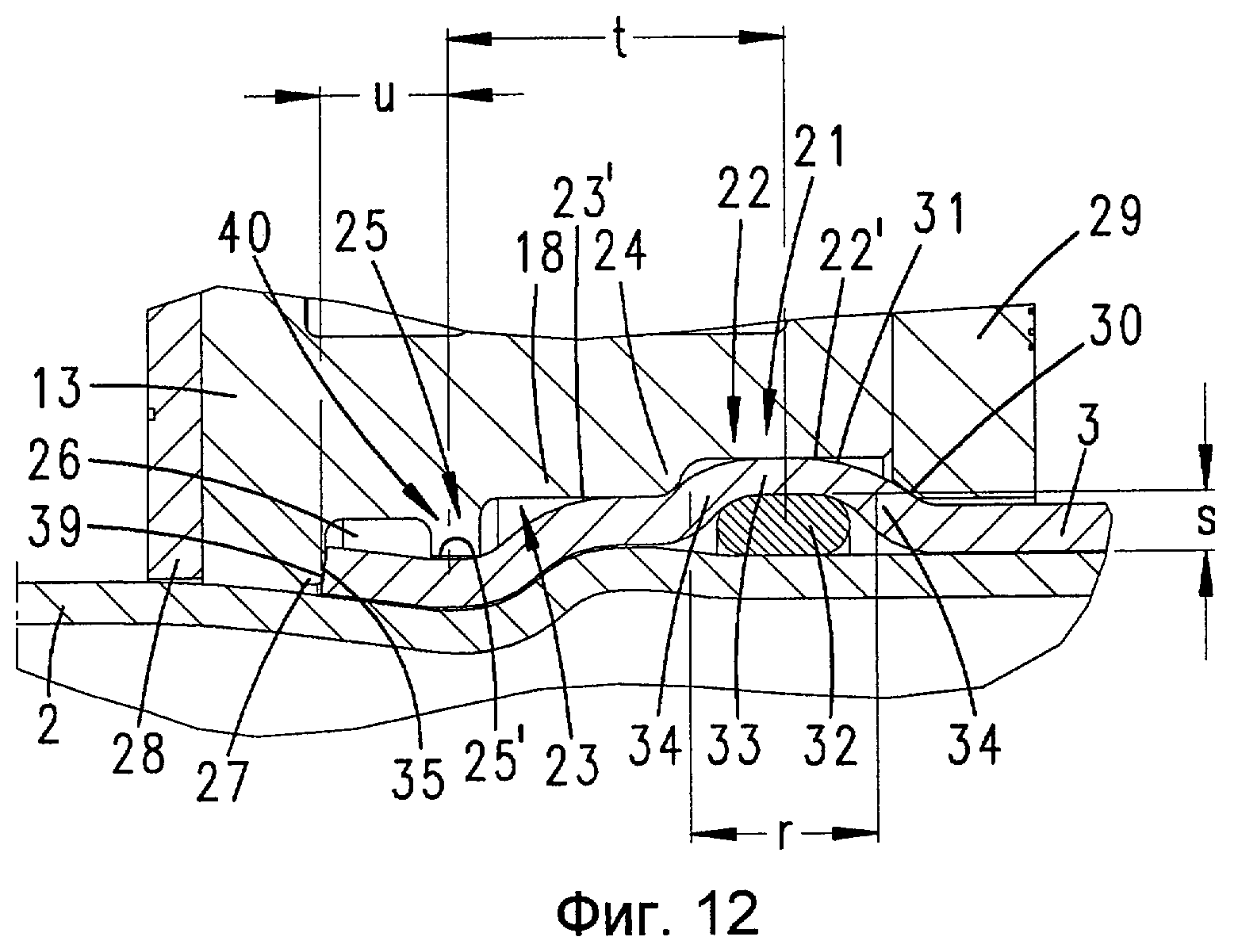

фиг.12 - увеличенное изображение фрагмента, показанного на фиг.9, относящееся к положению опрессовки;

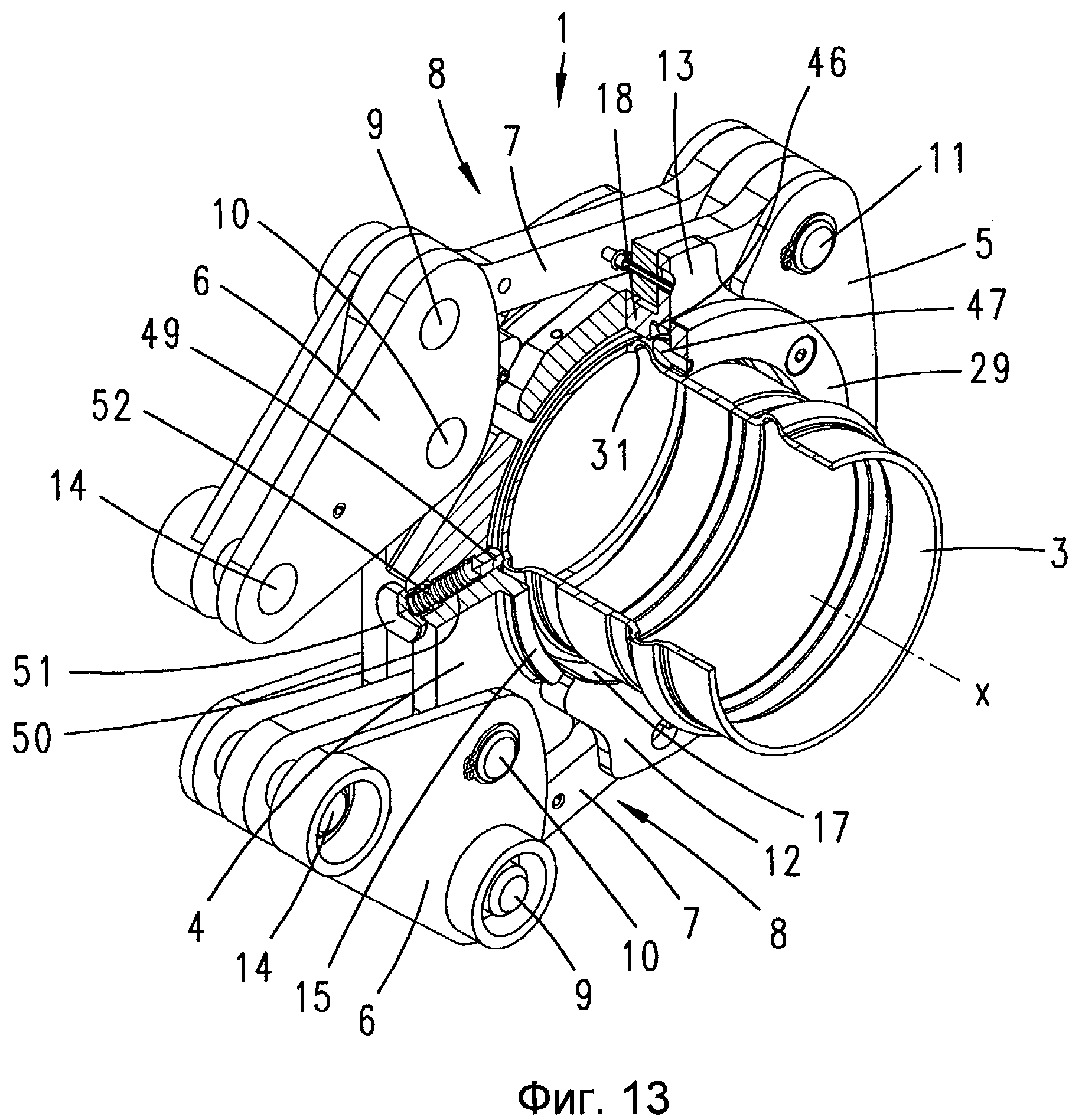

фиг.13 - изображение в перспективе, частично в разрезе, опрессовочного инструмента во второй форме осуществления, в надетом состоянии, готовом к опрессовке, со вставленным фитингом, однако без изображения трубы;

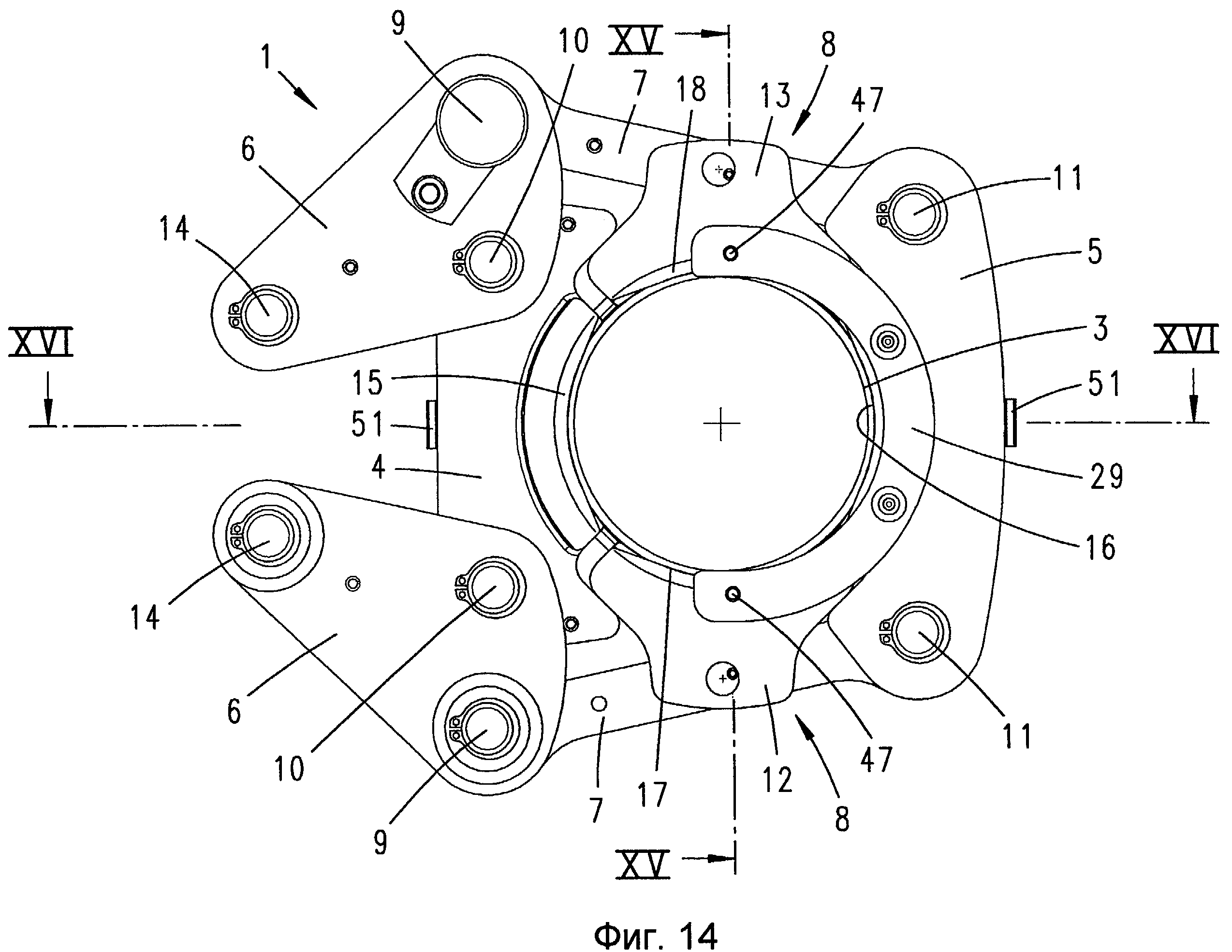

фиг.14 - изображение вида, соответствующее фиг.4, относящееся ко второй форме осуществления;

фиг.15 - сечение по линии XV-XV, показанной на фиг.14;

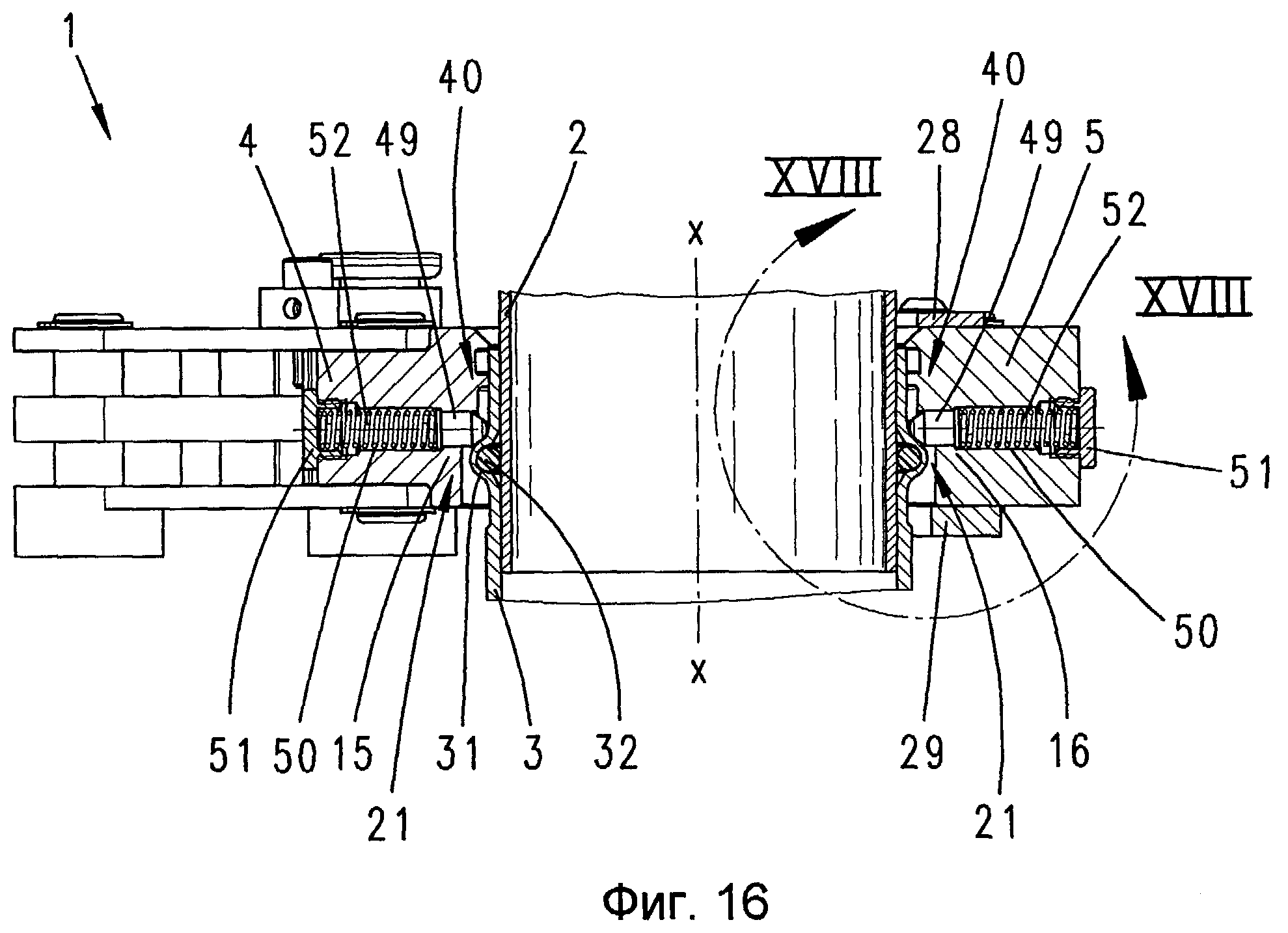

фиг.16 - сечение по линии XVI-XVI, показанной на фиг.14;

фиг.17 - увеличенное изображение области XVII, показанной на фиг.15;

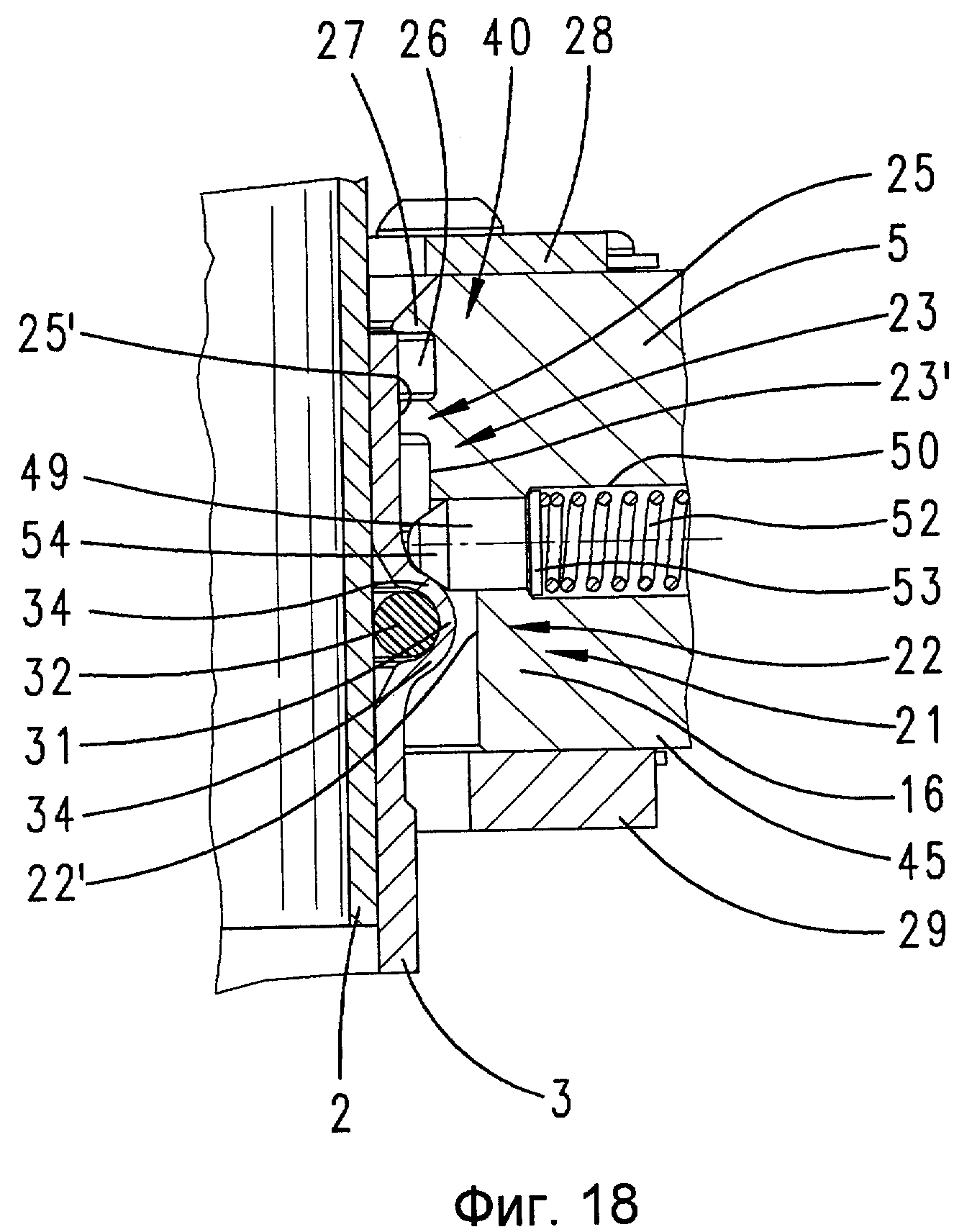

фиг.18 - увеличенное изображение области XVIII-XVIII, показанной на фиг.15;

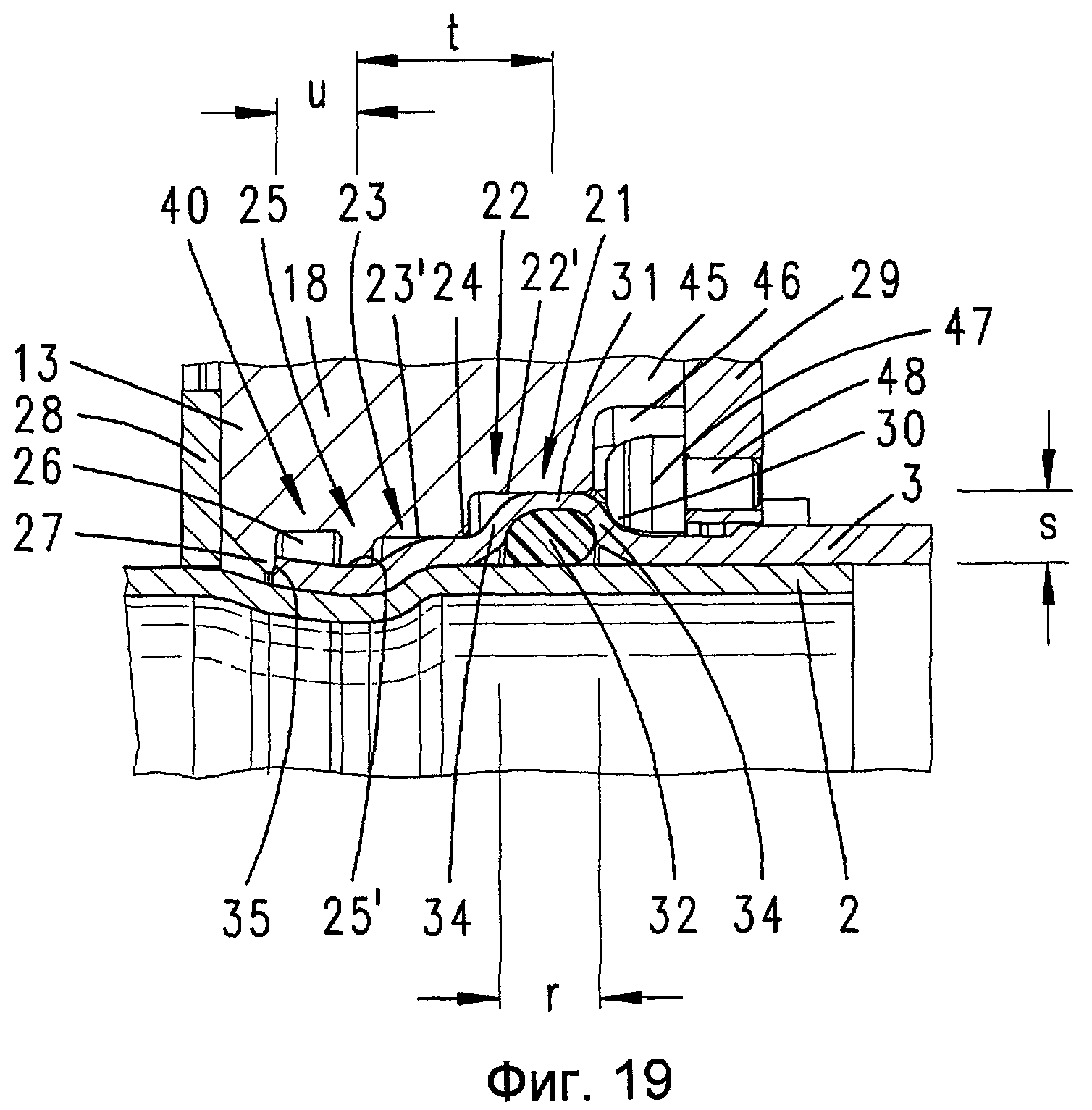

фиг.19 - увеличенное изображение фрагмента, показанного на фиг.17, однако относящееся к положению опрессовки;

фиг.20 - увеличенное изображение фрагмента, показанного на фиг.18, в положении опрессовки.

На фиг.1 в перспективном изображении представлена первая форма осуществления предлагаемого изобретением опрессовочного инструмента 1 с вставленными в него, подлежащими опрессовке трубными изделиями. Эти изделия представляют собой, как это видно по следующим чертежам, трубу 2, которая вставлена в пресс-фитинг 3. Изделия имеют общую центральную продольную ось x.

Опрессовочный инструмент 1 представляет собой в представленном примере осуществления своего рода обжимную цепь, известную, например, из EP 1455969 B1. Содержание этого описания изобретения к патенту настоящим полностью включается в выкладное описание настоящего изобретения, в частности, с целью включить отличительные особенности этого патента в пункты настоящего изобретения.

Опрессовочный инструмент 1 показанной формы выполнения состоит из четырех звеньев обжимной цепи, которые при взаимодействии участвуют в процессе опрессовки изделия. Для этого опрессовочный инструмент имеет, во-первых, два расположенных в окружном направлении напротив друг друга звена обжимной цепи 4, 5, которые могут сдвигаться, изменяя поперечное сечение опрессовки, навстречу друг к другу с помощью двух соответственно выполненных одного в виде коленчатого рычага шарнирного рычага 6 и одного имеющего коленчатый рычаг 8 шарнирного рычага 7. Шарнирный рычаг 6 соответственно соединен с помощью коленчатого шарнирного соединения 9 с шарнирным рычагом 7. Шарнирный рычаг 6 имеет внешний шарнир 10, соединенный со звеном обжимной цепи 4.

Шарнирный рычаг 7 имеет на своем противоположном конце наружный шарнир 11, который соединен со звеном обжимной цепи 5. Ввиду заметного асимметричного расположения двух коленчатых рычагов 8 здесь, как и в дальнейшем, для соответствующих друг другу элементов выбраны одинаковые обозначения. В соответствующей угловой области шарнирного рычага 7, который имеет большую длину по сравнению с шарнирным рычагом 6, предусмотрено соответственно еще одно звено обжимной цепи 12, 13, причем звенья обжимной цепи 12, 13 расположены также напротив друг друга в поперечном сечении опрессовки.

Звенья обжимной цепи 4, 5 соединены со звеньями обжимной цепи 12, 13 не шарнирами, а во избежание их потери удерживаются исключительно шарнирными рычагами 7, и по направляющим скольжения перемещаются по звеньям обжимной цепи 4, 5. Это значит, что звенья обжимной цепи уже до начала процесса опрессовки равномерно и по всему окружному направлению охватывают поперечное сечение опрессовки или соответственно подлежащие опрессовке изделия.

Кроме того, на шарнирных рычагах 6 предусмотрены силовые элементы 14 для передачи усилия вне наружного шарнира. В представленном примере осуществления звенья обжимной цепи 5, 12 и 13, а также шарнирный рычаг 6 имеют по три расположенные параллельно на расстоянии плоские области с находящимися между ними параллельными стыками. В отличие от этого, звено обжимной цепи 4 и шарнирный рычаг 7 имеют по две соразмерные, расположенные на расстоянии плоские области, размеры которых и расстояния между которыми выбраны таким образом, что возможен вход в стыки звеньев обжимной цепи 5, 12 и 13, а также шарнирных рычагов, и вместе с тем их взаимное проникновение. Относительно звеньев обжимной цепи 4, 5 и 12, 13 плоские области соединяются друг с другом воедино через опрессовочные губки 15, 16, 17 и 18, благодаря чему получается прочная конструкция. Указанные шарнирные соединения между звеньями обжимной цепи 4, 5 и шарнирными рычагами 6, 7 выполнены через проникающие друг в друга в смонтированном состоянии концевые отверстия, сквозь которые вставлены цилиндрические штыри и закреплены на концах стопорными кольцами. В показанном примере выполнения предусмотрено, что обжимная цепь может открываться на коленчатом шарнире 9 верхнего коленчатого рычага 8, для чего необходимо перевести в расцепленное положение соединительный штифт 19.

Опрессовка с соответствующим уменьшением поперечного сечения опрессовки обеспечивается благодаря действующим на опрессовочный инструмент 1, расположенным на не показанном опрессовочном приспособлении гидравлического действия, имеющим форму опрессовочных клещей опрессовочным губкам 20, которые являются частью опрессовочных рычагов, расположенных с возможностью вращения в зажимном приспособлении. Опрессовочные губки 20 соединены с геометрическим замыканием посредством силовых элементов 14 с шарнирными рычагами 6. Во время процесса опрессовки с обратной стороны опрессовочных губок 20 на концы, расположенные со стороны рычагов, оказывается действие такого рода, что опрессовочные губки 20 замыкаются подобно клещам, вследствие чего расстояние между силовыми элементами 14 уменьшается. С помощью поворота шарнирных рычагов 6, 7 для опрессовки уменьшается поперечное сечение опрессовки в области опрессовочных губок 15-18.

Опрессовочные губки 15-18 выполнены одинаковыми в радиальном направлении внутрь, по направлению к предназначенным для опрессовки заготовкам, и соответственно имеют в поперечном сечении одинаковую геометрию опрессовки. Такое поперечное сечение представлено на примере опрессовочной губки на фиг.9.

Каждая опрессовочная губка 15-18 имеет в поперечном сечении, как представлено на фиг.9, три основных расположенных последовательно в осевом направлении соответствующей опрессовочной губки участка с различной геометрией опрессовки, то есть начиная с конца оси поперечного сечения губки, первую геометрию опрессовки 21, образованную имеющим форму цилиндрического участка участком 22 опрессовки выступа. Он занимает приблизительно одну треть всей измеренной по оси x длины a всего действующего на пресс-фитинг 3 поперечного сечения опрессовки опрессовочной губки 15-18. Так, в представленном примере осуществления при выбранной осевой длине a всей действующей на пресс-фитинг 3 геометрии опрессовки, составляющей приблизительно 30 мм, измеренная в том же направлении длина b образующего участок 22 опрессовки выступа цилиндрического участка, равна приблизительно 10 мм.

В осевом направлении рядом с участком 22 опрессовки выступа приблизительно в центре всей осевой длины a действующей геометрии опрессовки выполнен участок 23 калибровочной опрессовки. Он также образован цилиндрическим участком, в результате чего в поперечном сечении, показанном на фиг.9, как и на участке 22 опрессовки выступа, образуется проходящая параллельно оси x стенка 22' и соответственно 23', к которой приложено усилие опрессовки.

Участок 23 калибровочной опрессовки имеет измеренную в осевом направлении длину c, приблизительно соответствующую длине b участка 22 опрессовки выступа. Таким образом, участок 23 калибровочной опрессовки также занимает треть всей длины a эффективного поперечного сечения опрессовки, в представленном примере осуществления с длиной c, равной приблизительно 10 мм.

Как, в частности, видно из сечения, показанного на фиг.9, эффективные поверхности 22' и 23' участков 22 и 23 опрессовки проходят по линиям различных радиусов. Так, образующий участок 22 опрессовки выступа цилиндрический участок имеет больший диаметр по сравнению с цилиндрическим участком, образующим участок 23 калибровочной опрессовки. В представленном примере осуществления разность радиусов d между поверхностями 23' и 22' соответствует приблизительно одной пятой протяженности осевой длины b и соответственно c участков 22 и 23 опрессовки. Кроме того, эта разность радиусов d приблизительно соответствует толщине материала (размер e) подлежащего опрессовке фитинга 3.

Опрессовочный инструмент 1 или соответственно опрессовочные губки 15 - 18 в представленном примере выполнения рассчитаны на опрессовку трубы 2 4-дюймового (102-миллиметрового) диаметра и фитинга 3 соответствующего размера. У таких 4-дюймовых или 102-миллимитровых труб фитинги 3, как правило, имеют толщину стенки e, равную приблизительно 2,5 мм.

Между участком 22 опрессовки выступа и участком 23 калибровочной опрессовки, если смотреть в осевом направлении, выполнен переходный участок 24. Этот участок образует скругленную ступень перехода радиусов между поверхностями 22' и 23'. Осевая ширина f этого переходного участка 24 приблизительно соответствует разности радиусов d между поверхностями 22' и 23', а также соответственно согласуется с толщиной материала подлежащего опрессовке фитинга 3, имеет соответственно в представленном примере осуществления размер f, равный приблизительно 2,5 мм.

Разница радиальных размеров g опрессовочных поверхностей 23' и 25' участка 23 калибровочной опрессовки и участка 25 конической опрессовки в этом примере осуществления приблизительно соответствует толщине материала e фитинга 2, то есть приблизительно от 2,5 до 3 мм, в то время как разница радиальных размеров d опрессовочных поверхностей 22' и 23' участка 22 опрессовки выступа и участка 23 калибровочной опрессовки соответствует приблизительно 0,2-кратной высоте n неопрессованного выступа.

На противоположной участку 22 опрессовки выступа стороне к участку 23 калибровочной опрессовки примыкает вторая геометрия 40 опрессовки в виде участка 25 конической опрессовки. Этот участок также имеет в радиальном направлении внутрь расположенную концентрично оси x цилиндрическую поверхность 25'. Определяющий эту нагружаемую поверхность диаметр цилиндра уменьшен по сравнению с диаметром, определяющим поверхность 23' участка 23 калибровочной опрессовки, приблизительно на размер толщины материала (размер e) подлежащего опрессовке фитинга 3. Так, в представленном примере осуществления разность радиусов g поверхности 25' и поверхности 23' составляет приблизительно от 2,5 до 3 мм, из чего следует, что разность радиусов поверхности 25' конической опрессовки и поверхности 22' опрессовки выступа приблизительно находится в пределах удвоенной толщины материала.

Осевая ширина h участка 25 конической опрессовки также приблизительно соответствует толщине материала пресс-фитинга 3, и в представленном примере осуществления составляет, таким образом, приблизительно от 2,5 до 3 мм. Участок 25 конической опрессовки, начиная приблизительно от поверхности участка 23 калибровочной опрессовки, в радиальном направлении внутрь имеет форму ребра, с осевым размером, который приблизительно соответствует радиальному выступу над калибровочной поверхностью 23'.

На задней стороне участка 25 конической опрессовки - относительно участка 23 калибровочной опрессовки - на остальной длине всей действующей на пресс-фитинг 3 геометрии опрессовки остается пространство для смещения 26. Его цилиндрические стенки имеют радиальный размер, приблизительно соответствующий 0,75-кратному размеру разности радиусов g поверхности 25' конической опрессовки и поверхности 23' калибровочной опрессовки.

Опрессовочные губки 15-18 в поперечном сечении одним концом выходят за геометрию опрессовки, действующую в основном на пресс-фитинг 3, и образуют в области повернутого от участка 25 конической опрессовки конца пространства 26 для смещения опорное ребро 27. Это опорное ребро в радиальном направлении входит внутрь через плоскость, определяющую поверхность 25' конической опрессовки, и взаимодействует с обращенной к ней находящейся со стороны вставления трубы торцевой поверхностью 35 вставленного пресс-фитинга 3.

На боковой поверхности образующего опорное ребро 27 участка губок и соответственно на повернутой от выступа стороне опорного ребра 27 выполнен калиберный участок 28. В отличие от опрессовочных губок, выполненных из трех частей, он выполнен как одно целое и в горизонтальной проекции образует полукруг. Он закреплен на звене обжимной цепи 5, причем концы полукруга этого калиберного участка 28 в подготовленном состоянии, показанном на фиг.3, частично выступают за звенья обжимной цепи 12 и 13.

Измеренная в осевом направлении толщина материала k, в представленном примере осуществления равная 2,5 мм и приблизительно соответствующая толщине материала трубного фитинга 3, имеет внутренний радиус кольцеобразного калиберного участка 28, соответствующий наружному радиусу подлежащей опрессовке трубы 2. Соответственно обращенная к ней торцевая поверхность калиберного участка 28 как в подготовительном положении, так и в положении опрессовки по меньшей мере частично лежит на обращенном к ней участке наружной стороне трубы 2, для точного позиционирования и опирания трубы 2 в радиальном направлении.

Осевое расстояние v от калиберного участка 28 до нагружаемой поверхности опорного ребра 27, а в положении опрессовки и до опирающейся торцевой поверхности 25 стенок фитинга, в представленном примере выполнения приблизительно равно трехкратному размеру толщины k калиберного участка 28. Так, в представленном примере выполнения расстояние v составляет приблизительно 7,5 мм.

Также на другом конце всей геометрии опрессовки, то есть повернутой от калиберного участка 28 боковой поверхности звена обжимной цепи 5, закреплен еще один калиберный участок 29. Этот участок также в горизонтальной проекции имеет форму полукруга и его свободные концы частично выходят за звенья обжимной цепи 12 и 13. В отличие от калиберного участка 28 калиберный участок 29 утолщен и соответственно имеет, если смотреть в осевом направлении, размер m, который приблизительно соответствует трехкратному размеру k калиберного участка 28, то есть приблизительно трехкратному размеру толщины материала e подлежащего опрессовке фитинга 3.

Внутренний радиальный размер калиберного участка 29 согласуется с наружным размером диаметра подлежащего опрессовке фитинга 3, так что калиберный участок 29, по меньшей мере, в состоянии опрессовки по полукругу упирается в соответствующий участок стенок фитинга 3. Благодаря этому, прежде всего, обеспечивается также опора в радиальном направлении фитинга 3, а также вставленной в фитинг 3 трубы 2.

Со стороны боковых стенок, то есть по направлению к геометрии опрессовки, в частности к области участка 22 опрессовки выступа, калиберный участок 29 образует коническую поверхность 30. На эту коническую поверхность опирается калиберный участок 29 по обращенной к ней боковой поверхности 24 выполненного на фитинге 3 проходящего в окружном направлении выступа 31.

Выступ 31 пресс-фитинга 3 служит для установки расположенного изнутри уплотнительного кольца 32 круглого сечения, которое предпочтительным образом изготавливается из материала, похожего на резину или аналогичного ему. Уплотнительное кольцо 32 в поперечном сечении имеет форму диска. Выступ 31 в поперечном сечении перекрывает уплотнительное кольцо 32, причем проходящая по существу концентрично центру поперечного сечения уплотнительного кольца область вершины 33 выступа 31, если смотреть в осевом направлении фитинга 3, с двух сторон переходит в боковые поверхности 34, входящие в цилиндрические стенки фитинга.

Пресс-фитинг 3 может представлять собой, как представлено в примерах осуществления, фитинг, в один конец которого может быть вставлена труба 2 для опрессовки, в то время как другой конец фитинга 3 может быть, например, предназначен для сварки с другим патрубком или подобным ему элементом. Разумеется, предлагаемый изобретением опрессовочный инструмент 1, а также предложенный способ может осуществляться также на фитингах 3, которые, например, с двух концов выполнены в виде муфты с участком опрессовки, кроме того, также на фитингах 3 Т-образной формы, у которых опрессовка со вставленной трубой с помощью предлагаемого изобретением опрессовочного инструмента 1 может осуществляться на всех трех патрубках фитинга, что, в частности, обусловлено небольшим занимаемым инструментом пространством со стороны выступа 31, противоположной стороне фитинга 3, в который вставлена труба.

В представленном примере осуществления выступ 31, если смотреть в осевом направлении, с двух сторон продолжается в цилиндрических участках фитинга, то есть с одной стороны в направлении отверстия, служащего для установки трубы 2. Торцевая поверхность пресс-фитинга 3, ограничивающая конец пресс-фитинга 3, в который вставлена труба, обозначена номером позиции 35.

Осевое расстояние от выступа 31 до торцевой поверхности 35, расположенной со стороны вставления трубы, согласуется с осевым размером осевой протяженности a эффективной геометрии опрессовки опрессовочных губок 15-18. Соответственно пресс-фитинг 3 для опрессовки располагается в опрессовочных губках таким образом, что выступ 31 входит в область участка 22 опрессовки выступа, при этом опираясь обращенной к калиберному участку 29 боковой поверхностью 34 на коническую поверхность 30 калиберного участка 29. На другом конце в осевом направлении происходит осевое опирание между расположенной со стороны фитинга торцевой поверхностью 35 и опорным ребром 27, за счет которого обеспечивается осевая фиксация подлежащего опрессовке фитинга 3 в опрессовочном инструменте 1.

Труба 2 для опрессовки вставлена в фитинг 3, причем до упора, что обеспечивается уступом 36 оболочки внутренних стенок в фитинге 3. Внутренний диаметр трубного фитинга 3 и наружный диаметр трубы 2 согласуются друг с другом, так что труба уже в неопрессованном состоянии вставлена в фитинг 3 без возможности отклонения и перекоса. В получившемся между выступом 31 и внешней оболочкой трубы кольцевом пространстве расположено уплотнение 32, которое даже после вставленной трубы 2 сохраняет по существу свое круглое поперечное сечение.

Выступ 31 имеет в неопрессованном состоянии радиальную высоту n, которая приблизительно соответствует от 2,5 до 3-кратной толщины стенки e фитинга 3, причем радиальная высота n определяется радиальным размером между внутренними стенками оболочки фитинга 3 и расположенной в радиальном направлении крайней точкой вершины выступа 31.

В показанном на примере 4-дюймовой трубы 2 примере диаметр поперечного сечения кольца 32 составляет приблизительно 5 мм, откуда получается измеренная в осевом направлении ширина выступа p в неопрессованном состоянии, которая приблизительно соответствует трехкратной толщине материала фитинга, то есть в представленном примере осуществления приблизительно 8 мм. Задающие этот размер измерительные точки, определяющие размер ширины p, расположены, как показано на фиг.9, приблизительно в точке перегиба вершины 33 дугообразного участка, на боковых стенках 34 выступа 31.

Как далее видно из изображения на фиг.9, выступ 31 в осевом направлении проходит, если смотреть при прилегании боковой поверхности 34 к конусу 30, только по части осевой длины участка 22 опрессовки выступа, то есть приблизительно по двум третям этой осевой длины.

В базовом положении опрессовки, то есть при уже закрытой обжимной цепи, звенья обжимной цепи 4, 5 и 12, 13 расположены в области участков 25 конической опрессовки с наружной стороны оболочки на пресс-фитинге 3, при этом происходит осевое опирание с торцевой стороны посредством опорного ребра 27 на соответствующую торцевую поверхность 35 фитинга 3.

Оба опрессовочных участка 28 и 29 в этом базовом положении располагаются исключительно в областях диаметрально противоположных концов полукруглых участков приблизительно в центре окружной протяженности звеньев обжимной цепи 12 и 13 на соответствующих участках стенок. Это в большей степени точечное прилегание обозначено на изображениях 4 и 5 позициями 37 и 38, причем позицией 37 обозначены зоны прилегания калиберного участка 28 к трубе 2, а позицией 38 - зоны прилегания калиберного участка 29 к фитингу 3 с обратной стороны боковой поверхности 34 выступа 31.

Начиная от этих опорных областей 37 и 38, в неопрессованном базовом положении обращенная к изделию дуговая поверхность соответствующего калиберного участка 28 и 29 увеличивается к центру калиберного участка, так что напротив силовых элементов 14 обеспечивается максимальное радиальное расстояние между калиберным участком и соответствующим изделием.

В этом положении посредством калиберных участков 28 и 29 проводится точное позиционирование опрессовочного инструмента относительно продольной оси трубы x.

Во время опрессовки, при которой поперечное сечение опрессовки уменьшается, происходит соответственно смещению звена обжимной цепи 5 линейное смещение калиберных участков 28 и 29, так что во время процесса опрессовки они представляют собой увеличенную в окружном направлении радиальную опору подлежащих опрессовке изделий.

Благодаря сведению опрессовочных губок обеспечивается как деформация фитинга 3 и трубы 2 в области участка 25 конической опрессовки, так и деформация в области участка 22 опрессовки выступа. При этом давление, действующее на выступ 31 радиально снаружи через цилиндрическую поверхность 22' опрессовочного участка выступа, вызывает осевое расширение выступа 31, причем это происходит в результате сплющивания вершины 33, а также плеча 34, вследствие чего получается размер ширины r опрессованного выступа, соответствующий приблизительно 1,5-кратному первоначальному размеру ширины p выступа, а также согласуется с осевой продольной протяженностью b участка 22 опрессовки выступа. Отсюда получается также уменьшенная по сравнению с первоначальной радиальной высотой выступа n примерно на размер толщины материала e фитинга 3 высота выступа s. Вследствие этого в радиальном направлении уменьшено также кольцевое пространство, в которое установлено уплотнительное кольцо 32, вследствие чего возникает деформация уплотнительного кольца 32 в вытянутое в длину, если смотреть в осевом направлении, поперечное сечение, причем с одновременным увеличением эффективных уплотнительных поверхностей. Благодаря опиранию с обратной стороны на калиберный участок 29 происходит осевое расширение выступа 31 только в одном направлении, а именно в направлении конца, в который вставлена труба.

Расположенный на осевом расстоянии t от участка 22 опрессовки выступа участок 25 конической опрессовки (измерено от соответствующих областей центральных осей участков) вызывает деформацию трубы 2 и фитинга 3, препятствуя их разъединению. Это обеспечивается благодаря V-образной форме, которую принимают участки стенок, как показано в сечении, изображенном на фиг.12. В направлении к участку 22 опрессовки выступа участок 25 конической опрессовки как со стороны трубы, так и со стороны фитинга образует расширяющийся в радиальном направлении конический участок, который в области участка 23 калибровочной опрессовки переходит в цилиндрический участок, хотя и укороченный в осевом направлении по сравнению с участком 23 калибровочной опрессовки. Участок 23 калибровочной опрессовки служит для формирования этого цилиндрического участка, причем не за счет нагрузки опрессовки, а наоборот, - за счет образования манжеты, которая противодействует деформации, нарушающей цилиндрическую форму.

С другой стороны описанной образованной конической формы для препятствования разъединению по направлению к торцевой поверхности 35 со стороны вставления трубы также образуется коническая форма, расширяющаяся в сторону конца, в который вставлена труба. Возникающий при этом конечный участок фитинга 3 частично погружается в пространство 26 для смещения, не теряя, однако, опоры на опорное ребро 27, которое для осуществления этого радиального смещения имеет соответствующую скошенную боковую поверхность 39.

Осевое расстояние между областью центральной оси опрессованного выступа 31 и зоной перегиба всех V-образных участков стенок оболочки фитинга 3 соответствует описанному выше осевому расстоянию t между участком 22 опрессовки выступа и участком 25 конической опрессовки. Измеренное от вершины этого «V», образованного участками стенок оболочки, осевое расстояние u до торцевой поверхности 35 соответствует в представленном примере осуществления приблизительно 0,4-кратному осевому размеру t, а также приблизительно трехкратной толщине материала e фитинга 3.

В изображенном и описанном примере выполнения показан опрессовочный инструмент 1 в виде обжимной цепи. Однако, в частности, для малых диаметров труб и фитингов могут также применяться опрессовочные инструменты, действующие подобно клещам, снабженные двумя чашеобразными опрессовочными губками, имеющими описанную выше геометрию опрессовки.

На фиг.13-20 показана вторая форма выполнения опрессовочного инструмента 1 согласно изобретению, который, как и в первой форме выполнения, имеет четыре звена опрессовочной цепи, которые, взаимодействуя, участвуют в процессе опрессовки заготовки, то есть подобно обжимной цепи.

Принципиальная конструкция этого опрессовочного инструмента 1 второй формы осуществления по существу соответствует описанному ранее примеру осуществления, поэтому одинаковые составные части, узлы и размеры обозначены одними и теми же позициями.

Опрессовочный инструмент 1 второй формы выполнения рассчитан на опрессовку фитингов 3 и труб 2 меньшего диаметра, например с диаметром 1,5 дюйма (примерно 38,1 мм). Однако приведенные ниже конструктивные решения можно также перенести на опрессовочные инструменты 1 для опрессовки фитингов 3 и труб 2 увеличенных диаметров, как, например, описано при помощи первого примера осуществления.

Опрессовочные губки 15-18 опрессовочного инструмента 1 по второй форме выполнения по сравнению с губками первой формы выполнения удлинены на осевой размер a всей геометрии опрессовки. Это описано в примере, показанном на фиг.17 на опрессовочной губке 18, причем, как и в первой форме выполнения, описанные в этой связи геометрии опрессовки, выполнены на всех опрессовочных губках.

Опрессовочная губка 18 второй формы выполнения, если смотреть в осевом направлении, расположена сбоку от калиберных участков 28 и 29. Как и в первом примере осуществления, вторая геометрия опрессовки 40 расположена непосредственно рядом с калиберным участком 28, ко второй геометрии которого примыкает в осевом направлении первая геометрия опрессовки 21. Между первой геометрией опрессовки 21 и повернутым от свободного конца фитинга калиберным участком 29 оставлен участок 45 опрессовочных губок. Этот участок имеет осевую длину j, которая приблизительно соответствует осевой длине c участка 23 калибровочной опрессовки.

По сравнению с соседним участком 22 опрессовки выступа расширенный участок 45 опрессовочных губок частично увеличен в радиальном направлении, то есть приблизительно на размер радиуса d между опрессовочными поверхностями 23' и 22' участка 23 калибровочной опрессовки и участка 22 опрессовки выступа, и эта разность радиусов d в этой форме выполнения приблизительно соответствует 1,5-кратной толщине материала e подлежащего опрессовке фитинга 3. Кроме того, разность радиусов d приблизительно соответствует 0,5-кратной измеренной в радиальном направлении высоте выступа n в неопрессованном состоянии.

Примыкающий к участку 22 опрессовки выступа в направлении калиберного участка 29 участок 45 опрессовочных губок не входит в геометрию опрессовки; он соответственно не оказывает деформирующего действия на фитинг 3 во время опрессовки.

Радиальное расширение в области участка 45 опрессовочных губок предусмотрено не по всей окружной длине этого участка 45, а напротив, исключительно в двух диаметрально противоположных областях всего опрессовочного инструмента 1, а именно конкретно в середине окружной протяженности звеньев обжимной цепи 12 и 13 и соответственно опрессовочных губок 17 и 18, то есть в форме начинающихся в осевом направлении от калиберного участка 29 карманов 46, имеющих форму отверстий. Их открытая сторона закрыта боковым калибр-участком 29, который в этой форме выполнения также, как изображено на фиг.14, в горизонтальной проекции имеет почти полукруглую форму.

Калиберный участок 29 имеет на стороне, обращенной к участку 45 опрессовочных губок, также соответствующие карманам 46 опорные элементы 47. Эти элементы имеют максимальную осевую глубину, которая соответствует приблизительно 0,8-кратной измеренной в том же направлении длине j участка опрессовочных губок 45. Два диаметрально противоположных опорных элемента 47 выполнены, прежде всего, в форме штифтов, с удерживаемым в калиберном участке 29 цоколем 48. Этот цоколь 48 имеет колпачковый участок увеличенного по сравнению с ним диаметра, который имеет проходящую со стороны свободного конца в окружном направлении соответствующую боковым поверхностям 34 выступа коническую поверхность 30. Расположение и компоновка опорных элементов 47 выбраны таким образом, что в готовом к опрессовке положении, как изображено на фиг.17, коническая поверхность 30 соответствующего опорного элемента 47 опирается на повернутую от свободного конца фитинга боковую поверхность 34 выступа и таким образом выполняет функцию конической поверхности 30 калиберного участка 29 согласно первой форме выполнения.

Если смотреть в окружном направлении опрессовочной губки 18 и противоположной опрессовочной губки 17, снаружи карманов 46 соооветствующий участок опрессовочных губок 45 в радиальном отношении выбран таким образом, что его внутренняя поверхность в радиальном направлении совпадает с поверхностью 22' опрессовки участка 22 опрессовки выступа. Это относится к опрессовочным губкам 15 и 16 на всем их соответствующем участке окружного направления (сравни фиг.18).

Если смотреть в окружном направлении, в центре звенья обжимной цепи 4 и 5 в области своих опрессовочных губок 15 и 16 имеют каждое предварительно напряженный в радиальном направлении опрессовочный участок 49 в виде нагруженного пружиной в радиальном направлении внутрь штифтового элемента.

Этот опрессовочный участок 49, если смотреть в осевом направлении, расположен в области переходного участка 24 между участком 23 калибровочной опрессовки и участком 22 опрессовки выступа. Для этого предусмотрено радиальное отверстие 50, которое в радиальном направлении наружу закрыто колпачками 51, например, резьбовыми колпачками. В радиальном направлении внутрь отверстие 50 сужается и выходит, открываясь в пространство опрессовки.

В отверстии 50, в частности в области с увеличенным диаметром, расположена соответственно пружина сжатия 52, которая нагружает опрессовочный участок 49 в радиальном направлении внутрь. Для этого опрессовочный участок 49 имеет тарельчатый участок 53 с увеличенным по сравнению с выдающимся свободно в радиальном направлении внутрь участком диаметром. Этот участок располагается в отверстии 50, соответствуя по диаметру. На эту тарелку действует пружина сжатия 52, при этом тарелка 53 одновременно является упором.

Каждый опрессовочный участок 49 имеет форму круглого цилиндра с острием 54 конической формы, причем угол конуса соответствует углу обращенной к нему боковой поверхности 34 выступа. Диаметр каждого опрессовочного участка 49 соответствует в представленном примере осуществления приблизительно 1,2-кратной осевой длине c участка 23 калибровочной опрессовки.

Для подготовки к процессу опрессовки фитинг 3 вместе с трубой 2 в соответствии с первой формой выполнения вставлен в опрессовочный инструмент 1, после чего по двум расположенным со стороны шаблона опорным элементам 47 и двум расположенным для этого со смещением на 90° в окружном направлении предварительно напряженным опрессовочным участкам 49 обеспечивается центрирование опрессовочного инструмента 1 по отношению к фитингу 3, в частности к выступу 31. Благодаря нагруженным пружиной в радиальном направлении внутрь опрессовочным участкам 49 за счет прилегания к обращенной к ним боковой поверхности 34 выступа выступ 31 или соответственно противоположная боковая поверхность 34 выступа прижимается к коническим поверхностям 30 опорных элементов 47, в результате чего происходит самоцентрирование.

В этой форме выполнения также во время опрессовки в результате сведения опрессовочных губок обеспечивается как деформация фитинга 3 и трубы 2 в области конического опрессовочного участка 25, так и деформация в области опрессовочного участка выступа 22. При этом давление, действующее на выступ 31 радиально извне через цилиндрическую поверхность 22' участка 22 опрессовки выступа, вызывает осевое расширение выступа 31, причем это происходит в результате сплющивания вершины 33, а также плеча 34, вследствие чего получается размер ширины опрессованного выступа r (сравни фиг.19), соответствующий приблизительно 1,3-кратному первоначальному размеру ширины выступа p. Кольцевое пространство, в которое установлено уплотнительное кольцо 32, радиально уменьшено, вследствие чего возникает деформация уплотнительного кольца 32 круглого сечения в вытянутое в длину, если смотреть в осевом направлении, поперечное сечение, причем одновременно с увеличением эффективных уплотнительных поверхностей.

Изменение формы трубы 2 и фитинга 3 в области участка 25 конической опрессовки также происходит соответственно деформации по первому примеру выполнения.

Закрепленные в калиберном участке 29, направленные в сторону выступа 31 опорные элементы 47, по меньшей мере, частично вызывают деформацию выступа 31 во время процесса опрессовки только в направлении свободного вводимого конца фитинга 3 подобно соответствующему опиранию выступа 31 на коническую поверхность 30 калиберного участка 29 в первом примере выполнения.

Нагруженные пружиной опрессовочные участки 49 во время процесса опрессовки погружаются, преодолевая действующую на них с обратной стороны силу пружины, в радиальном направлении наружу в отверстие 50. Это радиальное смещение опрессовочных участков 49 происходит перед опрессовкой непосредственно взаимодействующей с этими опрессовочными участками 49 области, для того чтобы избежать повреждения фитинга 3 и/или трубы 2. Сила соответствующей пружины 52 сжатия при этом выбрана таким образом, что острие 54 опрессовочного участка 49 всегда находится в контакте с обращенной к нему боковой поверхностью 34 выступа 31, причем, однако, затем за счет осевого расширения выступа 31 во время опрессовки на боковую поверхность выступа 34 в радиальном направлении наружу действует также радиальная составляющая на соответствующем опрессовочном участке 49. За счет опрессовочных участков 49 обеспечивается желаемое центрирование опрессовочного инструмента 1 и комбинации трубы/фитинга, в частности, во время процесса опрессовки.

За счет, с одной стороны, выбранного относительно большого диаметра цилиндра опрессовочных участков 49, но также за счет рассматриваемого, по меньшей мере, в направлении конца фитинга 3, в который вставлена труба, обеспечиваемого приблизительно на половине окружного направления опрессовочного участка 49 полного поверхностного опирания на стенки отверстий во время всего процесса опрессовки создается достаточная опора для опрессовочных участков 49. Действующие во время процесса опрессовки через расширяющийся в осевом направлении выступ 31 не только в радиальном направлении относительно оси фитинга, но и в осевом направлении на опрессовочный участок 49 силы могут, таким образом, постоянно отводиться по большой поверхности в массивную опрессовочную губку 17 или 18. Соответственно на опрессовочные участки 49 не действуют никакие или действуют пренебрежимо малые усилия среза.

Все изложенные отличительные особенности (по отдельности) представляют собой суть изобретения. В описании выложенной заявки настоящим полностью включается содержание описания соответствующих/приложенных приоритетных документов (копия предыдущей заявки), в частности, с целью включить отличительные особенности этих документов в пункты настоящей заявки.

Реферат

Изобретение относится к соединениям труб опрессовкой и касается способа опрессовки пресс-фитинга для соединения его с вставленной в пресс-фитинг трубой посредством опрессовочного инструмента. Пресс-фитинг имеет проходящий в окружном направлении выступ, в который вставлено уплотнительное кольцо круглого сечения, причем труба заканчивается внутри пресс-фитинга. Внутри выступа осуществляют первую опрессовку, причем затем со стороны вставленной в пресс-фитинг трубы на расстоянии от выступа осуществляют дополнительную опрессовку, в результате которой достигается препятствующая разъединению, однонаправленная конусность пресс-фитинга и трубы. Также описан опрессовочный инструмент, необходимый для осуществления упомянутого способа. Изобретение упрощает процесс опрессовки. 3 н. и 33 з.п. ф-лы, 20 ил.

Формула

Документы, цитированные в отчёте о поиске

Фитинг или арматура для образования запрессованного соединения со вставленным концом трубы

Комментарии