Способ сварки стальных листов с покрытием - RU2756285C1

Код документа: RU2756285C1

Чертежи

Описание

[1] Настоящее изобретение относится к способу сварки стальных листов с покрытием согласно ограничительной части пункта 1 формулы изобретения.

[2] В уровне техники известен способ использования стальных листов разной толщины и/или стальных листов разного состава для получения сварных листовых заготовок, которые могут затем подвергаться дополнительной обработке, такой как процесс формования или термообработка.

[3] Задача заключается в том, что различные толщины или различные составы обеспечивают возможность по-разному реализовать свойства полностью сформованного компонента от одной области к другой.

[4] Также известна сварка листов, имеющих антикоррозионное покрытие и, в частности, металлическое антикоррозионное покрытие, такое как цинковое или алюминиевое покрытие.

[5] В частности, известна сварка высокоупрочняемых сталей, содержащих марганец и бор, друг с другом, которые затем используют для получения конструкционных компонентов корпусов транспортных средств.

[6] Такие индивидуально изготовленные листовые заготовки, состоящие из стальных листов, также называют «индивидуальными заготовками».

[7] Известные способы сварки включают дуговую сварку, лазерную сварку и комбинированный способ лазерно-дуговой сварки.

[8] В частности, оказалось, что для листов с алюминиево-кремниевым покрытием алюминиево-кремниевый слой создает проблемы в сварке листа при использовании обычных способов сварки. Очевидно, что элементы покрытия оказывают отрицательное влияние на состав сварного шва.

[9] Таким образом, для уменьшения концентрации алюминия и кремния в сварном шве были разработаны технологии для удаления алюминиево-кремниевых слоев в некоторых подобластях перед сваркой.

[10] Из уровня техники также известно, что при сварке таких листов с покрытием используют присадочный пруток или добавляют порошковый флюс.

[11] Сварные листовые заготовки такого типа также используют в производстве упрочненных или частично упрочненных компонентов и для этой цели нагревают и закаливают.

[12] Известно, что так называемые упрочненные прессованием компоненты, состоящие из стального листа, особенно пригодны для использования в автомобилях. Такие упрочненные прессованием компоненты, состоящие из стального листа, представляют собой высокопрочные компоненты, которые особенно пригодны для использования в качестве компонентов безопасности в корпусе транспортного средства. В этом случае, использование этих высокопрочных стальных компонентов обеспечивает возможность уменьшения толщины материала относительно сталей обычной прочности и, таким образом, обеспечения низкого веса корпуса транспортного средства.

[13] При упрочнении прессованием в основном существует две разных возможности для получения таких компонентов. Их обычно называют прямым и непрямым способами.

[14] В прямом способе листовую заготовку стального листа нагревают выше того, что называют температурой аустенизации и возможно выдерживают при этой температуре до тех пор, пока не будет достигнута желаемая степень аустенизации. Затем эту нагретую листовую заготовку переносят к формующему инструменту и в этом формующем инструменте из нее формуют конечный компонент за одноступенчатый этап формования, и в процессе этого его одновременно охлаждают посредством охлаждаемого формующего инструмента со скоростью выше критической скорости упрочнения. Это приводит к получению упрочненного компонента.

[15] В непрямом процессе сначала компонент почти полностью формуют возможно в многоступенчатом процессе формования. Затем этот сформованный компонент также нагревают до температуры, превышающей температуру аустенизации, и возможно выдерживают при этой температуре в течение желаемого необходимого времени.

[16] Затем этот нагретый компонент переносят к формующему инструменту и вставляют в него, который уже имеет размеры компонента или, более точно, конечные размеры компонента, возможно, с учетом теплового расширения предварительно сформованного компонента. Следовательно, после закрытия инструмента, в частности охлаждаемого, все, что происходит в этом инструменте, это то, что предварительно сформованный компонент охлаждается со скоростью, превышающей критическую скорость упрочнения, и, таким образом, упрочняется.

[17] В связи с этим, прямой способ немного проще в реализации, но позволяет получить только те формы, которые фактически могут быть получены за один этап формования, т.е. относительно простые формы профиля.

[18] Непрямой способ является немного более сложным, но обеспечивает получение также более сложных форм.

[19] В DE 10 2012 111 118 B3 раскрыт способ лазерной сварки одного или более изделий, состоящих из упрочняемой прессованием стали, в частности стали, содержащей марганец и бор, в котором сварку выполняют в стыковом соединении и в котором толщина изделия или изделий составляет по меньшей мере 1,8 мм и/или разность толщины в стыковом соединении составляет по меньшей мере 0,4 мм, при этом во время лазерной сварки присадочный пруток подают в сварочную ванну, которая образуется под действием лазерного луча. Для обеспечения надежного упрочнения сварного шва с получением мартенситной структуры во время горячего формования, в документе предложено добавление к присадочному прутку по меньшей мере 1 легирующего элемента из группы, включающей марганец, хром, молибден, кремний и/или никель, таким образом способствуя образованию аустенита в сварочной ванне, которая образуется под действием лазерного луча, при этом этот по меньшей мере один легирующий элемент присутствует в присадочном прутке в проценте по массе, который по меньшей мере на 0,1 масс. % больше, чем в упрочняемой прессованием стали изделия или изделий.

[20] В DE 10 2014 001 979 A1 раскрыт способ лазерной сварки одного или более изделий, состоящих из упрочняемой стали, с получением стыкового соединения, в частности, сталь представляет собой сталь, содержащую марганец и бор, а толщина изделий составляет от 0,5 до 1,8 мм и/или разность толщины в стыковом соединении составляет от 0,2 до 0,4 мм; в лазерной сварке присадочный пруток вводят в сварочную ванну, а сварочная ванна образуется исключительно за счет одного лазерного луча. Для обеспечения надежного упрочнения сварного шва с получением мартенситной структуры во время горячего формования, в документе предложено, что присадочный пруток содержит по меньшей мере один легирующий элемент из группы, включающей марганец, хром, молибден, кремний и/или никель, таким образом способствуя образованию аустенита.

[21] В EP 2 737 971 A1 раскрыта индивидуальная сварная заготовка и способ ее изготовления, в котором лист производят так, что листы разной толщины или разного состава связывают друг с другом и в котором предполагается уменьшение проблем с качеством в сварочной зоне. В данном документе также используют присадочный пруток, реализованный так, что в температурном диапазоне от 800 до 950°C феррит не образуется. Предполагается, что этот способ особенно подходит для листов с AlSi покрытием; необходимо также, чтобы пруток имел высокое содержание стабилизирующих аустенит элементов, которые, в частности, включают углерод или марганец.

[22] В EP 1 878 531 B1 раскрыт способ комбинированной лазерно-дуговой сварки металлических изделий с поверхностным покрытием, замысел в отношении которого заключается в том, чтобы поверхностное покрытие содержит алюминий. Предполагается, что лазерный луч объединяется по меньшей мере с одной дугой так, что происходит плавление металла и сварка части или частей, и перед сваркой по меньшей мере одна из частей имеет осаждения алюминиево-кремниевого покрытия на поверхности одной из ее свариваемых боковых кромок.

[23] В EP 2 942 143 B1 раскрыт способ соединения двух заготовок; заготовки представляют собой стальные листы с покрытием, которое содержит слой, состоящий из алюминия или алюминиевого сплава; две части сварены друг с другом с помощью лазерного луча и дуги; дуговая сварочная горелка содержит электрод в виде присадочной проволоки, причем электрод в виде присадочной проволоки состоит из стального сплава, который содержит стабилизирующие элементы; лазер и дуга перемещаются в направлении сварки; а дуговую сварочную горелку и лазерный луч последовательно располагают в направлении сварки.

[24] В EP 2 883 646 B1 раскрыт способ соединения двух заготовок, в котором по меньшей мере одна из заготовок содержит слой, состоящий из алюминия или алюминиевого сплава, металлический порошковый флюс вводят в сварочную зону во время процесса сварки, причем металлический порошковый флюс представляет собой порошковый флюс на основе железа, содержащий гамма-стабилизирующие элементы, а сварка лазерным лучом представляет собой двухточечную сварку лазерным лучом.

[25] В EP 2 007 545 B1 раскрыт способ изготовления сварной части с очень хорошими механическими свойствами, в котором стальной лист имеет покрытие, состоящее из интерметаллического слоя и слоя из металлического сплава, расположенного на интерметаллическом слое. Для сварки листов слой из металлического сплава на интерметаллическом слое необходимо удалить по периферии листа, то есть в свариваемых областях, причем этот интерметаллический слой представляет собой слой из алюминиевого сплава. Это покрытие необходимо удалить с помощью лазерного луча так, чтобы этот слой, который реализован в виде алюминиево-кремниевого слоя, испарился перед сваркой, чтобы избежать вредного воздействия алюминия в сварном шве. В то же время следует оставить интерметаллический слой, чтобы, по возможности, обеспечить эффекты предотвращения коррозии.

[26] В US 960 43 11 B2 раскрыт процесс полной абляции, в котором металлический слой и интерметаллический слой полностью испаряются под действием лазера.

[27] Недостатком уровня техники является то, что в способах, в которых порошковый флюс вводят в сварной шов, сложно дозировать порошковый флюс. Недостаток способов лазерной гибридной сварки заключается в том, что они в основном являются очень сложными и трудными в управлении. Недостаток образования окалины на сварном шве заключается в уменьшении воспринимающего нагрузку поперечного сечения, и недостаток обезуглероживания сварного шва аналогично заключается в уменьшении воспринимающего нагрузку поперечного сечения, но также ставит под угрозу механическую несущую способность сварного шва. Недостаток абляции алюминиево-кремниевых слоев посредством лазера с одной стороны заключается в том, что сложно надежно управлять лазерной абляцией и обеспечивать надежную абляцию, а с другой стороны такой этап продолжает этап дополнительной обработки, который делает производство более сложным и затратным.

[28] В основном, проблема заключается в том, что в алюминиево-кремниевых слоях на листах при сварке сварной шов не является достаточно прочным, что очевидно связано с алюминием, который вводят в сварной шов вместе с указанным порошковым флюсом.

[29] Задача изобретения заключается в получении стабильных сварных швов при низкой стоимости.

[30] Задача достигается с помощью способа, имеющего признаки пункта 1 формулы изобретения.

[31] Предпочтительные модификации раскрыты в зависимых пунктах формулы изобретения.

[32] Согласно настоящему изобретению листы с алюминиево-кремниевым покрытием без алюминиево-кремниевого слоя, который необходимо полностью или частично удалить, сваривают друг с другом, но отрицательное влияние алюминия на механические свойства сварного соединения нейтрализуется. Также согласно настоящему изобретению предотвращается обезуглероживание сварного шва и образование окалины на сварном шве, увеличивается высокотемпературная прочность сварного шва, и сварной шов также упрочняется для последующего процесса горячего формования таким образом, что компенсируются обусловленные инструментом менее благоприятные условия охлаждения, преобладающие в сварном шве. Для нейтрализации алюминия и его отрицательного влияния согласно настоящему изобретению сварку выполняют с определенным присадочным прутком, химический состав и уровень легирующих элементов которого калибруют, чтобы противодействовать воздействию алюминия.

[33] В частности, сварочная проволока имеет заданное содержание хрома, что резко предотвращает образование окалины и обезуглероживание кромок.

[34] Соответственно, в отличие от уровня техники гамма-стабилизацию не выполняют и, вместо этого сварку выполняют с небольшим содержанием никеля и марганца. Неожиданным образом обнаружили, что тем не менее получают высокопрочным сварной шов. Таким образом, удалось достигнуть сварки без абляции и подавить отрицательное влияние алюминия на механические свойства сварного соединения; кроме того, это почти полностью предотвращает обезуглероживание сварного шва и образование окалины на сварном шве и увеличивает высокотемпературную прочность сварного шва. Среди прочего, обеспечивается возможность сварки с увеличенным содержанием хрома, что улучшает упрочняемость. Это является важным, поскольку согласно настоящему изобретению было обнаружено, что в процессе горячего формования, в зависимости от инструмента в сварном шве часто присутствуют менее благоприятные условия охлаждения, что приводит к уменьшению прочности сварного шва после процесса упрочнения прессованием.

[35] Таким образом, в целом, за счет использования присадочного прутка, особенно адаптированного к материалу, обеспечивается возможность в значительной степени нейтрализовать алюминий, а за счет содержания хрома в сварном шве, резко предотвратить образование окалины и обезуглероживание кромок. Подходящий присадочный пруток имеет содержание углерода, которое в 0,80 - 2,28 раза превышает содержание углерода в основном материале, предпочтительно в 0,88 - 1,51 раза превышает содержание углерода в основном материале, особенно предпочтительно в 0,90 - 1,26 раза превышает содержание углерода в основном материале, еще более предпочтительно в 0,90 - 1,17 раза превышает содержание углерода в основном материале, с содержанием хрома от 8 до 20%, содержанием никеля ниже 5%, предпочтительно ниже 1%, содержанием кремния от 0,2 до 3%, содержанием марганца от 0,2 до 1%, и необязательно содержанием молибдена не более 2%, предпочтительно от 0,5 до 2%.

[36] Сварка таким присадочным прутком обеспечивает преимущество в резком подавлении образования окалины и обезуглероживания кромок в последующем процессе упрочнения и в «нейтрализации» влияния алюминия из указанного описания.

[37] Изобретение будет пояснено ниже в качестве примера на основании чертежей. На чертежах:

[38] Фиг. 1 показывает поперечное сечение сварного шва между двумя листами различной толщины; был использован способ сварки согласно уровню техники, и видно обезуглероживание сварного шва и образование окалины на сварном шве;

[39] Фиг. 2 показывает отполированное поперечное сечение обезуглероженной зоны в сварном шве согласно предшествующему уровню техники и сварной шов в соответствии с изобретением;

[40] Фиг. 3 показывает кривую упрочнения в сварном шве; сварной шов показан на микрофотографии с точками упрочнения образца;

[41] Фиг. 4 показывает общий вид уровней прочности сварных швов с различной шириной зазора и различными материалами проволоки, как в соответствии с изобретением, так и не в соответствии с изобретением, и различными скоростями продвижения сварки;

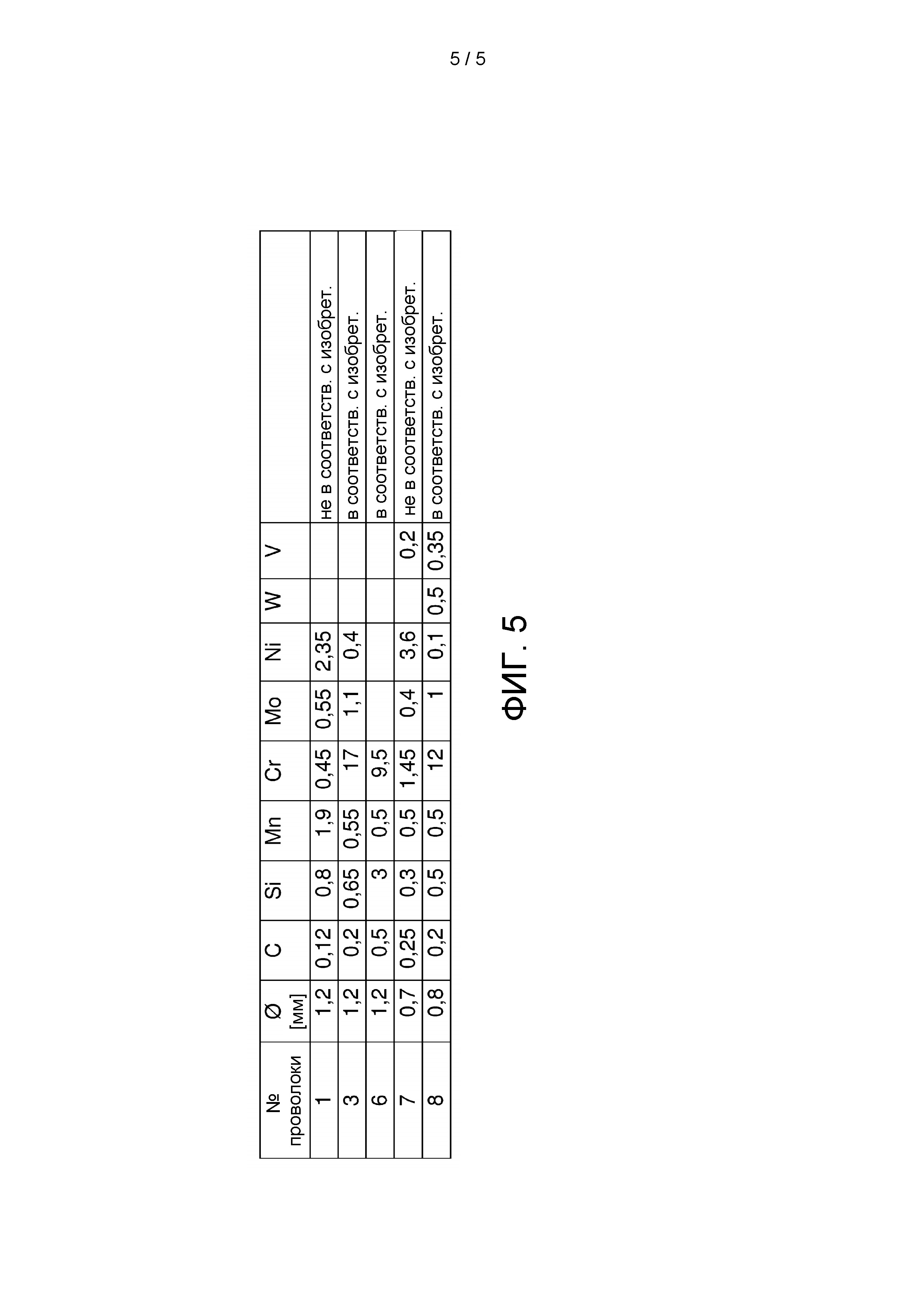

[42] Фиг. 5 показывает общий вид составов присадочных прутков, состоящих из материалов проволоки в соответствии с изобретением и не в соответствии с изобретением, которые показаны на Фиг. 4.

[43] Согласно настоящему изобретению сварка двух листов разной толщины, предпочтительно CMn листов, в частности, упрочняемой CMnB стали, в частности, 22MnB5 стальных материалов, выполняют с использованием сварочного присадочного прутка. В частности, согласно настоящему изобретению стальные листы с алюминиево-кремниевым покрытием с пределом прочности на растяжение более 900 МПа после упрочнения соединяют с помощью сварки без абляции.

[44] Предпочтительный химический сплав присадочного прутка или присадочной проволоки состоит из следующих элементов:

C = 0,80 - 2,28 × C основной материал

Cr = 8 - 20% по массе

Ni не более 5, предпочтительно не более 1% по массе

Si = 0,2 - 3% по массе

Mn = 0,2 - 1% по массе

необязательно Mo не более 2, предпочтительно 0,5 - 2,5% по массе

необязательно V и/или W в сумме менее 1% по массе

остальное железо и неизбежные сопутствующие выплавке примеси.

[45] Предпочтительно, углерод присадочного прутка или присадочной проволоки регулируют следующим образом или, более точно, присадочный пруток имеет следующий состав:

C = 0,88 - 1,51 × C основной материал

Cr = 10 - 18% по массе

Ni = не более 1% по массе

Si = 0,3 - 1% по массе

Mn = 0,4 - 1% по массе

Mo = 0,5 - 1,3% по массе

V = 0,1 - 0,5% по массе

W = 0,1 - 0,5% по массе

остальное железо и неизбежные сопутствующие выплавке примеси.

[46] Особенно предпочтительно:

C = 0,90 - 1,26 × C основной материал

[47] Еще более предпочтительно:

C = 0,90 - 1,17 × C основной материал

[48] Как уже было пояснено выше, листы с алюминиево-кремниевым покрытием со слоем плотностью 60г/м² на сторону, состоящие из 22MnB5, соединяют, причем для целей образцов для испытаний на растяжение были соединены листы толщиной 1,5 мм. Такие листы были обеспечены сварными кромками и сварены с помощью лазера для сварки модели Trumpf 4006 (4,4 кВт) с диаметром фокусного расстояния 0,6 мм.

[49] Основной материал представляет собой сталь следующего общего состава сплава (в % по массе):

углерод (C) 0,03-0,6

марганец (Mn) 0,8-3,0

алюминий (Al) 0,01-0,07

кремний (Si) 0,01-0,8

хром (Cr) 0,02-0,6

никель (Ni) менее 0,5

титан (Ti) 0,01-0,08

ниобий (Nb) менее 0,1

азот (N) менее 0,02

бор (B) 0,002-0,02

фосфор (P) менее 0,01

сера (S) менее 0,01

молибден (Mo) менее 1

остальное железо и сопутствующие выплавке примеси.

[50] Это означает, что содержание углерода присадочного прутка может находиться в диапазоне от 0,024 до 1,086% по массе.

[51] Соответственно, содержание углерода присадочного прутка конкретно выбирают на основе содержания углерода основного материала, который присутствует в производстве.

[52] Предпочтительно, основной материал может иметь следующий состав сплава:

углерод (C) 0,03-0,36

марганец (Mn) 0,3-2.00

алюминий (Al) 0,03-0,06

кремний (Si) 0,01-0,20

хром (Cr) 0,02-0,4

никель (Ni) менее 0,5

титан (Ti) 0,03-0,04

ниобий (Nb) менее 0,1

азот (N) менее 0,007

бор (B) 0,002-0,006

фосфор (P) менее 0,01

сера (S) менее 0,01

молибден (Mo) менее 1

остальное железо и сопутствующие выплавке примеси.

[53] Более конкретно, например, 22MnB5 может иметь следующий состав:

C = 0,22

Si = 0,19

Mn = 1,22

P = 0,0066

S = 0,001

Al = 0,053

Cr = 0,26

Ti = 0,031

B = 0,0025

N = 0,0042,

остальное железо и сопутствующие выплавке примеси со всеми указаниями, выраженными в % по массе.

[54] С конкретным составом основного материала содержание углерода присадочного прутка может находиться в диапазоне от 0,186 до 0,5082% по массе, особенно предпочтительно между 0,216 и 0,257% по массе.

[55] В ходе испытаний параметры процесса изменяли следующим образом:

» сварочный лазер Trumpf 4006 мощностью 4,4 кВт (фокусное расстояние ∅ = 0,6 мм)

» Изменение параметров процесса:

» vw= 4 - 7,5 м/мин

» Vd= 2,3 - 6,4 м/мин

» зазор = 0 / 0,1 мм

» упрочнение

» температура печи: 930°C

» время выдержки в печи: 310 сек

» время переноса: приблиз. 6 сек

» охлаждаемый водой штамп для листов

где vw- это скорость продвижения сварки, а Vd скорость подачи прутка.

[56] Затем упрочнение образцов выполняли при температуре печи 930°C и времени выдержки в печи 310 секунд. Время переноса между удалением из печи и вставкой в охлаждаемый водой штамп для листов составило 6 секунд.

[57] Сварка сварочными проволоками согласно изобретению привела к образованию сварных швов, показанных в нижней части на фиг. 2. Видна гомогенная структура без зоны обезуглероживания, как показано в верхней части на фиг. 2, которая показывает сварной шов согласно предшествующему уровню техники. Такой сварной шов согласно предшествующему уровню техники также показан на фиг. 1, на которой четко видно образование окалины и нижележащая зона обезуглероживания. Образование окалины на сварном шве уменьшает воспринимающее нагрузку поперечное сечение, а обезуглероживание сварного шва аналогично уменьшает воспринимающее нагрузку поперечное сечение, так что в этом случае образцы для испытаний на растяжение разрываются вблизи сварного шва. Однако задача для образцов для испытаний на растяжение должна заключаться в том, чтобы не разрываться по сварному шву, но напротив в основном материале, таким образом, обеспечивая то, что именно основной материал определяет механические свойства.

[58] На фиг. 3 показана кривая упрочнения в сварном шве, который сварен с присадочной проволокой согласно изобретению; точки записи твердости видны справа на фиг. 3, а соответствующая кривая упрочнения показана слева на фиг. 3. Понятно, что действительно есть небольшие отклонения в кривой твердости, но они имеют значения в верхнем диапазоне и ни в коем случае не уменьшаются по сравнению с краевыми зонами или основным материалом.

[59] На фиг. 4 показаны средние значения образцов для испытаний на растяжение; были использованы различные материалы проволоки и различные скорости продвижения, а также различная ширина зазоров.

[60] Материалы 1 и 7 проволоки в этом случае были признаны непригодными, в то время как материалы 3, 6 и 8 проволоки имеют состав согласно изобретению и имеют самый низкий диапазон отклонений на протяжении всего процесса и всех возможностей обработки.

[61] Следует упомянуть, что образцы, сваренные с использованием материалов проволоки согласно изобретению, значительно превышают минимальную прочность, установленную большинством пользователей. Составы проволоки представлены на фиг. 5.

[62] Были проведены испытания следующих составов материала проволоки (см. фиг. 5)

[63] Все значения в % по массе, остальное железо и неизбежные сопутствующие выплавке примеси.

[64] Эти проволоки с номерами 3, 6 и 8 в этом случае проявили особенно предпочтительные свойства, но проволока под номеров 6 проявляет показанный характер разрушения и возможную склонность к хрупкому разрушению из-за несколько повышенного содержания углерода и кремния. Однако, в целом, результаты, достигаемые со всеми этими проволоками, были оценены как удовлетворительные.

[65] Как указано ранее, эти результаты значений прочности показаны на фиг. 4

[66] Преимущество изобретения заключается в том, что без дорогостоящего этапа абляции, которым невозможно надежно управлять, упрочняемые стальные листы с алюминиево-кремниевым покрытием, особенно состоящие из упрочняемой стали, содержащей бор и марганец, особенно стали из семейства MnB сталей, предпочтительно 22MnB5 или 20MnB8, могут быть сварены друг с другом без сварного шва, создающего слабое место.

[67] Однако, соответственно, изобретение также может быть использовано для менее высокопрочных стальных сплавов, таких как так называемые мягкие близкие материалы, например, 6Mn6, 6Mn3 или 8MnB7.

Реферат

Изобретение относится к сварке листов с антикоррозионным алюминиево-кремниевым покрытием, выполненных из стали, содержащей бор и марганец. Сварку осуществляют лазерным лучом, при этом используют присадочный пруток, содержание углерода в котором выбирают в зависимости от содержания углерода в стали листов. Пруток имеет следующий состав, мас.%: C = (0,80–2,28) × содержание C в стали листов, Cr =8-20, Ni - менее 5, Si =0,2-3, Mn =0,2-1, необязательно Mo - менее 2, необязательно V и/или W - в сумме менее 1, железо и неизбежные сопутствующие выплавке примеси - остальное. Полученная сварная стальная заготовка имеет возможность ее последующего упрочнения. Из стальной заготовки может быть получена конструкция путем ее горячего или холодного формования и последующего упрочнения прессованием. Преимущество изобретения заключается в том, что упрочняемые стальные листы с алюминиево-кремниевым покрытием могут быть сварены друг с другом с получением сварного шва, не ослабляющего конструкцию. 3 н. и 9 з.п. ф-лы, 5 ил, 1 табл.

Комментарии