Плакированный стальной лист для горячей штамповки, способ изготовления плакированного стального листа для горячей штамповки, способ изготовления горячештампованного компонента и способ изготовления транспортного средства - RU2710396C1

Код документа: RU2710396C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к плакированному стальному листу для горячей штамповки, к способу изготовления плакированного стального листа для горячей штамповки, к способу изготовления горячештампованного компонента, и к способу изготовления транспортного средства.

Уровень техники

[0002] В последние годы с целью защиты окружающей среды и предотвращения глобального потепления возросла потребность в снижении расходования химических топлив, и эта потребность оказывает влияние на разнообразные отрасли промышленного производства. Например, не являются исключением автомобили, которые безусловно необходимы для повседневной жизни и деятельности как средство транспорта, и потребовались улучшения в экономии топлива, такие как снижение веса кузова транспортного средства, или тому подобные. Однако в автомобилях простое снижение веса кузова транспортного средства непозволительно по соображениям качества изделия и необходимости в обеспечении надлежащей безопасности.

[0003] Многие конструкции автомобилей сформированы из железа, в частности, стальных листов, и важным является снижение веса кузова автомобиля путем сокращения веса стального листа. Однако, как упомянуто выше, простое снижение веса стального листа недопустимо, и также требуется обеспечить механическую прочность стального листа. Такие требования для стальных листов существуют не только в автомобильной промышленности, но также в разнообразных других отраслях промышленности. Поэтому проводились исследования и изыскания на стальных листах, чтобы можно было сохранить или повысить механическую прочность, даже когда стальные листы выполнены более тонкими, чем стальные листы, используемые ранее для повышения механической прочности стальных листов.

[0004] Как правило, материалы, имеющие высокую механическую прочность, склонны проявлять сниженные характеристики сохранения формы при формовании, таком как обработка с гибкой, и когда такие материалы подвергаются обработке для получения сложных конструктивных форм, сама обработка становится затруднительной. В качестве одного подхода для решения проблемы относительно формуемости может быть упомянут так называемый «способ горячей штамповки» (способ горячей штамповки, способ высокотемпературной штамповки, способ закалки в штампе). В этом способе горячей штамповки формуемый материал временно нагревают до высокой температуры, и размягченный при нагреве материал подвергают штамповке, формованию, и затем охлаждают.

[0005] Согласно этому способу горячей штамповки, материал, будучи нагретым до высокой температуры, размягчается, и поэтому материал может быть легко отштампован. Поэтому при этой горячей штамповке может быть получен формованный компонент, удовлетворяющий как благоприятной характеристике сохранения формы, так и высокой механической прочности. В частности, когда материал представляет собой сталь, механическая прочность штампованного компонента может быть повышена в результате эффекта закалки при охлаждении после формования.

[0006] Однако, когда этот способ горячей штамповки применяют для стального листа, например, при нагреве до высокой температуры 800°С или выше на поверхности образуется окалина (оксид) в результате окисления железа. Поэтому необходимо выполнять обработку (процесс очистки от окалины) для удаления этой окалины после проведения горячей штамповки, что приводит к снижению производительности. Для детали или тому подобного, для которой требуется коррозионная стойкость, необходимо подвергать ее поверхность обработке для предотвращения ржавления или для нанесения на металл покрытия после обработки, для чего требуется стадия очистки поверхности и стадия обработки поверхности, опять же снижая производительность.

[0007] Примеры способа предотвращения такого снижения производительности включают способ нанесения покрытия на стальной лист. Как правило, в качестве покрытия на стальном листе используются разнообразные материалы, такие как органический материал и неорганический материал. Помимо всего прочего, для автомобильного стального листа или тому подобного широко применяется стальной лист с покрытием на основе цинка, обеспечивающий катодную защиту и антикоррозионное действие, из соображений характеристик защиты от коррозии и технологии изготовления стального листа. Температура нагрева при горячей штамповке должна достигать температуры выше точки Ас3-превращения стали, чтобы обеспечить эффект закалки. Другими словами, температура нагревания составляет от около 700 до 1000°С. Однако эта температура нагревания является более высокой, чем температура разложения органического материала и температура кипения металлического материала, такого как материал на Zn-основе. Поэтому, когда проводится нагрев для горячей штамповки, плакирующий слой на поверхности испаряется, что может вызывать значительное ухудшение свойств поверхности.

[0008] Поэтому предпочтительным является применение, например, стального листа с металлическим покрытием на Al-основе, имеющим более высокую температуру кипения, чем покрытие из органического материала или металлическое покрытие на Zn-основе, так называемого плакированного алюминием стального листа, для стального листа, подвергаемого горячей штамповке с нагреванием до высокой температуры.

[0009] Нанесением металлического покрытия на Al-основе можно предотвратить налипание окалины на поверхность стального листа, и такая обработка, как стадия удаления окалины, становится ненужной, благодаря чему улучшается производительность. Металлическое покрытие на Al-основе также проявляет антикоррозионное действие, и поэтому также повышается коррозионная стойкость после окрашивания. Способ с использованием плакированного алюминием стального листа, полученного нанесением металлического покрытия на Al-основе на сталь, имеющую предварительно определенный компонент стали для горячей штамповки, описан в Патентном Документе 1.

[0010] Однако, когда наносится металлическое покрытие на Al-основе, Al-покрытие сначала расплавляется в зависимости от условий предварительного нагрева перед штамповкой в способе горячей штамповки, и после этого образуется слой Al-Fe-соединения в результате диффузии Fe из стального листа. Слой Al-Fe-соединения в некоторых случаях нарастает к поверхности стального листа в виде слоя Al-Fe-соединения. Этот слой соединения далее называется слоем сплава. Поскольку этот слой сплава является исключительно твердым, при контакте с пресс-формой на ней во время штамповки возникают царапины.

[0011] Для разрешения этой проблемы Патентный Документ 2 раскрывает способ формирования пленки из соединения типа вюрцита, такой как пленка из ZnО, на поверхности плакированного алюминием стального листа, в целью улучшения смазывающего действия в горячем состоянии, характеристик химической конверсионной обработки и коррозионной стойкости, для предотвращения возникновения повреждений при обработке.

[0012] С другой стороны, Патентный Документ 3 раскрывает способ формирования пленки из одного или более Zn-соединений, выбранных из группы, состоящей из гидроксида Zn, фосфата Zn, и Zn содержащие соли органической кислоты, на поверхности Al-плакированного стального листа, с целью усиления адгезии пленки из ZnО во время штамповки. В способе согласно Патентному Документу 2 можно улучшить смазывающее действие в горячем состоянии, адгезию пленки, пригодность к точечной сварке, коррозионную стойкость после нанесения покрытия при формировании пленки из ZnО посредством тепла, генерированного горячей штамповкой плакированного алюминием стального листа, на котором формируется пленка из Zn-соединения, и сформированная пленка ZnО имеет превосходную адгезию.

[0013] Патентный Документ 1: Японская выложенная патентная заявка (JP-A) № 2000-38640

Патентный Документ 2: WO2009/131233

Патентный Документ 3: JP-A № 2014-139350

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0014] Здесь каждый из плакированных стальных листов, описанных в Патентных Документах 2-3, является превосходным в отношении смазывающего действия в горячем состоянии, и может быть предотвращено возникновение дефектов при обработке. Между тем, как правило, когда горячая штамповка выполняется с использованием неплакированного материала или плакированного стального листа, происходит истирание на поверхности скольжения пресс-формы для горячей штамповки, в которой скользит плакированный стальной лист, на таком участке, как участок вертикальной стенки и участок фланца штампованного компонента. По этой причине на участке с высоким давлением на поверхности при горячей штамповке необходимо проводить техническое обслуживание пресс-формы в качестве контрмеры против износа, происходящего на поверхности скольжения пресс-формы. Хотя плакированные стальные листы согласно Патентным Документам 2-3, как ожидалось, сокращают износ штампа, даже в случае Патентных Документов 2-3 износ пресс-формы не был устранен, как с другими неплакированными материалами или плакированными стальными листами.

[0015] Ввиду вышеизложенного, цель одного варианта осуществления изобретения состоит в создании плакированного стального листа для горячей штамповки, который предотвращает возникновение износа поверхности скольжения пресс-формы для горячей штамповки, и способа изготовления такого листа.

Еще одной целью варианта осуществления изобретения является создание способа изготовления горячештампованного изделия для предотвращения возникновения износа поверхности скольжения пресс-формы для горячей штамповки, и способа изготовления транспортного средства с использованием штампованного компонента, полученного способом изготовления горячештампованного компонента с использованием плакированного стального листа для горячей штамповки.

Решение проблемы

[0016] Авторы настоящего изобретения провели исследование и выявили следующее. Когда слой из пленки оксида цинка (ZnО-пленки) формируют на поверхности алюминиевого плакирующего слоя, свойства поверхности алюминиевого плакирующего слоя, имеющего выпуклый участок на поверхности, отражаются на свойствах поверхности пленки оксида цинка. Когда плакированный алюминием стальной лист со слоем пленки оксида цинка на поверхности скользит по поверхности пресс-формы для горячей штамповки, к выпуклому участку пленки оксида цинка прилагается локальное давление, вызывая износ на поверхности скольжения пресс-формы для горячей штамповки. Поэтому авторы настоящего изобретения нашли, что, если бы могла быть сформирована пленка оксида цинка, имеющая высокую гладкость, можно было бы предотвратить проявление износа поверхности скольжения пресс-формы для горячей штамповки.

[0017] Сущность изобретения состоит в следующем.

[0018] <1> Плакированный стальной лист для горячей штамповки, включающий:

основу плакированного стального листа, включающую стальной лист и алюминиевый плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа; и

пленку металлического мыла на основе цинка, сформированную на поверхности основы плакированного стального листа на стороне алюминиевого плакирующего слоя и имеющую удельное нанесенное количество на покрытом участке от 7,1 до 19,8 г/м2 в расчете на количество Zn.

<2> Плакированный стальной лист для горячей штамповки, включающий:

основу плакированного стального листа, включающую стальной лист, алюминиевый плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа, и пленку оксида цинка, сформированную на поверхности алюминиевого плакирующего слоя; и

пленку металлического мыла на основе цинка, сформированную на поверхности пленки оксида цинка основы плакированного стального листа,

причем совокупное удельное нанесенное количество пленки оксида цинка и пленки металлического мыла на основе цинка на покрытых участках составляет от 7,1 до 19,8 г/м2 в расчете на количество Zn.

<3> Плакированный стальной лист для горячей штамповки согласно пункту <2>, в котором по меньшей мере половину совокупного удельного нанесенного количества пленки оксида цинка и пленки металлического мыла на основе цинка на покрытых участках составляет удельное нанесенное количество пленки металлического мыла на основе цинка на покрытом участке.

<4> Плакированный стальной лист для горячей штамповки согласно любому из пунктов <1>-<3>, в котором пленка металлического мыла на основе цинка представляет собой пленку по меньшей мере одного металлического мыла на основе цинка, выбранного из группы, состоящей из бис-октаноата цинка, октилата цинка, лаурата цинка и стеарата цинка.

<5> Плакированный стальной лист для горячей штамповки, включающий:

основу плакированного стального листа, включающую стальной лист и алюминиевый плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа; и

пленку оксида цинка, сформированную на поверхности основы плакированного стального листа на стороне алюминиевого плакирующего слоя,

причем максимальное значение Rsk асимметрии кривой шероховатости поверхности пленки оксида цинка составляет менее 0.

<6> Способ изготовления плакированного стального листа для горячей штамповки, причем способ включает формирование пленки металлического мыла на основе цинка на поверхности стороны алюминиевого плакирующего слоя основы плакированного стального листа, включающей стальной лист и алюминиевый плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа, таким образом, что удельное нанесенное количество на покрытом участке составляет от 7,1 до 19,8 г/м2 в расчете на количество Zn.

<7> Способ изготовления плакированного стального листа для горячей штамповки, причем способ включает формирование пленки металлического мыла на основе цинка на поверхности пленки оксида цинка основы плакированного стального листа, имеющей стальной лист, алюминиевый плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа, и пленку оксида цинка, сформированную на алюминиевом плакирующем слое, таким образом, что совокупное удельное нанесенное количество пленки металлического мыла на основе цинка на покрытом участке вместе с удельным нанесенным количеством пленки оксида цинка на покрытом участке составляет от 7,1 до 19,8 г/м2 в расчете на количество Zn.

<8> Способ изготовления плакированного стального листа для горячей штамповки согласно пункту <7>, в котором при формировании пленки металлического мыла на основе цинка по меньшей мере половина совокупного удельного нанесенного количества пленки оксида цинка на покрытых участках и пленки металлического мыла на основе цинка представляет собой удельное нанесенное количество пленки металлического мыла на основе цинка на покрытом участке.

<9> Способ изготовления плакированного стального листа для горячей штамповки согласно любому из пунктов <6>-<8>, включающий нагрев пленки металлического мыла на основе цинка при температуре 300°С или выше и получение пленки оксида цинка.

<10> Способ изготовления плакированного стального листа для горячей штамповки согласно пункту <9>, в котором максимальное значение Rsk асимметрии кривой шероховатости поверхности пленки оксида цинка, сформированной нагреванием пленки металлического мыла на основе цинка, составляет менее 0.

<11> Способ изготовления плакированного стального листа для горячей штамповки согласно любому из пунктов <6>-<10>, в котором пленка металлического мыла на основе цинка представляет собой пленку по меньшей мере одного металлического мыла на основе цинка, выбранного из группы, состоящей из бис-октаноата цинка, октилата цинка, лаурата цинка и стеарата цинка.

<12> Способ изготовления горячештампованного компонента, причем способ включает:

получение плакированного стального листа для горячей штамповки способом изготовления плакированного стального листа для горячей штамповки согласно любому из пунктов <6>-<11>, в котором при формировании пленки металлического мыла на основе цинка по меньшей мере пленка металлического мыла на основе цинка формируется на поверхности, которая должна быть в контакте с поверхностью скольжения пресс-формы для горячей штамповки при последующей горячей штамповке, на поверхности основы плакированного стального листа на стороне алюминиевого плакирующего слоя; и

горячую штамповку с подверганием плакированного стального листа для горячей штамповки горячей штамповке.

<13> Способ изготовления горячештампованного компонента горячей штамповкой плакированного стального листа для горячей штамповки, полученного способом изготовления плакированного стального листа для горячей штамповки согласно пункту <10>.

<14> Способ изготовления транспортного средства, в котором штампованный компонент, полученный способом изготовления горячештампованного компонента согласно пунктам <12> или <13>, присоединяется, так что поверхность с пленкой оксида цинка, обращена наружу транспортного средства.

Преимущественные результаты изобретения

[0019] Согласно одному варианту осуществления изобретения, возможно создание плакированного стального листа для горячей штамповки для предотвращения возникновения износа поверхности скольжения пресс-формы для горячей штамповки, и способа изготовления такого листа.

Согласно одному аспекту изобретения, возможно создание способа изготовления горячештампованного изделия для предотвращения возникновения дефекта поверхности скольжения пресс-формы для горячей штамповки, и способа изготовления транспортного средства с использованием штампованного компонента, полученного способом изготовления горячештампованного компонента с использованием плакированного стального листа для горячей штамповки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

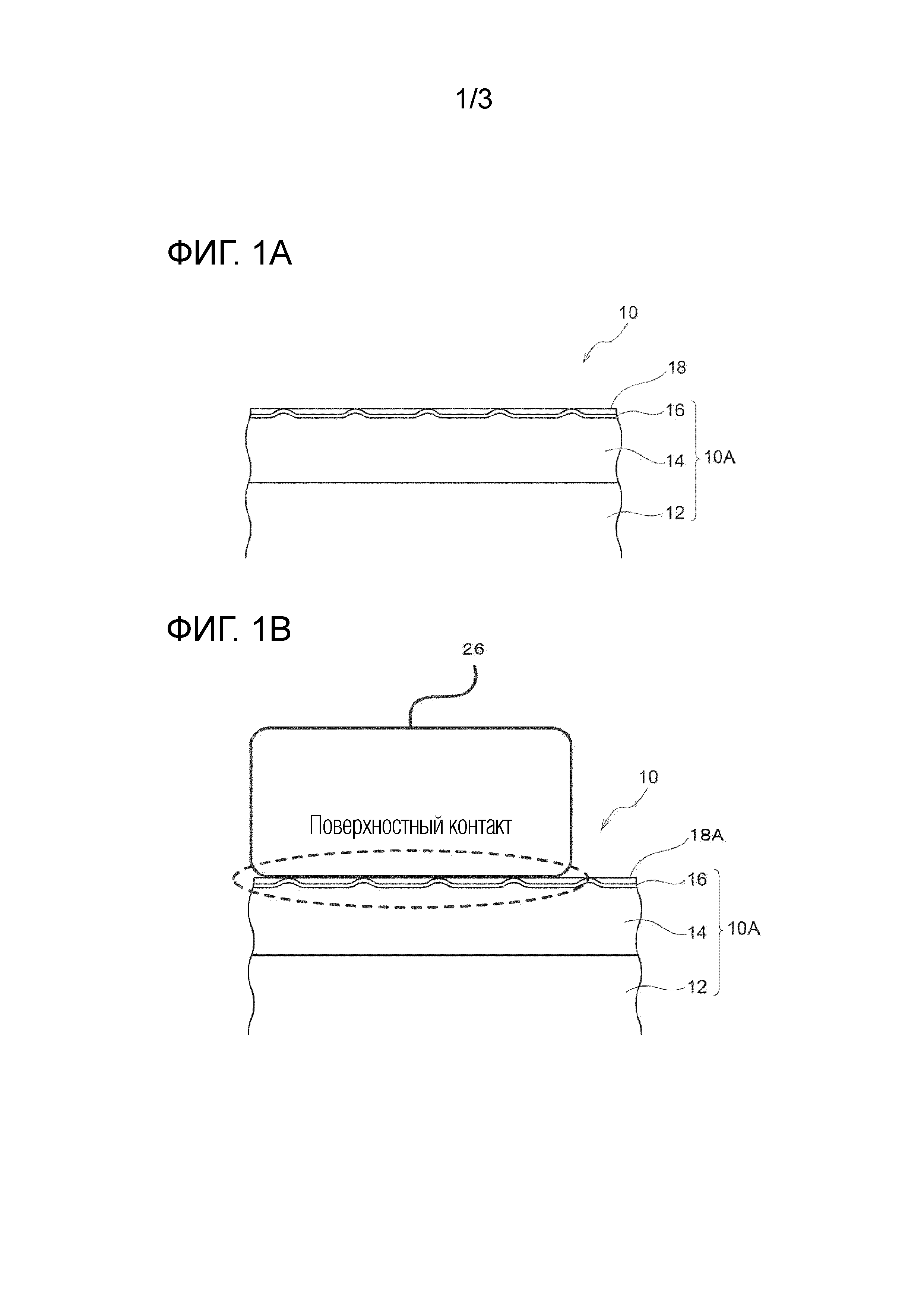

[0020] ФИГ. 1А представляет схематический вид в разрезе, иллюстрирующий пример плакированного стального листа для горячей штамповки согласно одному варианту исполнения.

ФИГ. 1В представляет схематический вид в разрезе, иллюстрирующий состояние, где плакированный стальной лист для горячей штамповки согласно одному варианту исполнения и пресс-форма находятся в контакте друг с другом.

ФИГ. 2А представляет схематический вид в разрезе, иллюстрирующий пример стандартного плакированного стального листа для горячей штамповки.

ФИГ. 2В представляет схематический вид в разрезе, иллюстрирующий состояние, где стандартный плакированный стальной лист для горячей штамповки и пресс-форма находятся в контакте друг с другом.

ФИГ. 3 представляет технологическую схему, иллюстрирующую пример нормального способа изготовления плакированного стального листа для горячей штамповки.

ФИГ. 4 представляет схематическое изображение конструкции, иллюстрирующее устройство для оценки смазывающего действия в горячем состоянии.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0021] Далее будет подробно описан вариант осуществления, который представляет собой один пример изобретения.

Предпочтительные варианты осуществления изобретения будут подробно описаны ниже со ссылкой на сопроводительные чертежи.

В описании и на чертежах одинаковые номера позиций соотнесены с составляющими элементам, имеющим по существу одинаковую функциональную конфигурацию, и в некоторых случаях излишнее разъяснение может быть опущено.

Здесь численный диапазон, выраженный с использованием «до», подразумевает диапазон, включающий численные значения, описанные до и после «до» как значение нижнего предела и значение верхнего предела.

Термин «стадия» здесь включает не только независимую стадию, но также стадию, в которой желательная цель достигается даже в том случае, в котором нельзя определенно провести различие между одной стадией и еще одной стадией.

[0022] <Плакированный стальной лист>

Будет описан плакированный стальной лист согласно одному варианту осуществления изобретения. Плакированный стальной лист для горячей штамповки (далее также называемый «плакированным стальным листом») согласно варианту осуществления включает: основу плакированного стального листа, включающую стальной лист и алюминиевый плакирующий слой (далее также называемый «Al-плакирующим слоем»), сформированный на одной стороне или на обеих сторонах стального листа; и пленку металлического мыла на основе цинка, нанесенную на поверхность снабженной Al-плакирующим слоем стороны основы плакированного стального листа и имеющую удельное нанесенное количество на покрытом участке от 7,1 до 19,8 г/м2 в расчете на количество Zn.

В плакированном стальном листе согласно варианту осуществления основа плакированного стального листа может включать пленку оксида цинка (далее также называемую ZnО-пленкой»), нанесенную на Al-плакирующий слой. Следует отметить, что, когда основа плакированного стального листа включает ZnО-пленку, совокупное удельное нанесенное количество ZnО-пленки и пленки металлического мыла на основе цинка на покрытых участках регулируется на величину от 7,1 до 19,8 г/м2 в расчете на количество Zn.

[0023] При вышеуказанной структуре плакированный стальной лист согласно варианту осуществления предотвращает возникновение износа поверхности скольжения пресс-формы для горячей штамповки (далее также называемой «пресс-формой»), когда проводится горячая штамповка. Было найдено, что плакированный стальной лист согласно варианту осуществления характеризуется следующими обнаруженными фактами.

[0024] Во-первых, были проанализированы штампованный компонент, полученный горячей штамповкой плакированного стального листа (плакированного стального листа, на котором была сформирована ZnО-пленка на Al-плакирующем слое) и пресс-форма, и было подтверждено следующее. В плакированном стальном листе согласно Патентному Документу 2 ZnО-пленка имела выпуклый участок сообразно свойствам поверхности Al-плакирующего слоя (смотри Фиг. 2А: в Фиг. 2А номер 12 обозначает стальной лист, номер 14 обозначает Al-плакирующий слой, и номер 16 обозначает ZnО-пленку). Когда плакированный стальной лист подвергается горячей штамповке, локальное поверхностное давление прилагается к выпуклому участку ZnО-пленки со стороны поверхности скольжения при скольжении по пресс-форме, и в результате этого верхняя часть выпуклого участка ZnО-пленки срывается, и обнажается Al-плакирующий слой. Образованный пресс-формой материал налипает вблизи открытого Al-плакирующего слоя. Оказалось, что Al в обнаженном Al-плакирующем слое реагирует с Fe пресс-формы с образованием интерметаллического соединения и изнашивает поверхность скольжения пресс-формы.

То есть, было обнаружено следующее: 1) в плакированном стальном листе согласно Патентному Документу 2, поскольку на Al-плакирующем слое формируется тонкая ZnО-пленка, максимальное значение Rsk асимметрии кривой шероховатости поверхности превышает 0, и на поверхности образуется выступающий выпуклый участок; 2) выступающий выпуклый участок на поверхности представляет собой точку контакта с пресс-формой; и 3) когда давление прессования при горячей штамповке возрастает, на выпуклом участке поверхности создается высокое поверхностное давление, и поверхность скольжения пресс-формы изнашивается (смотри Фиг. 2В: в Фиг. 2В номер 12 обозначает стальной лист, номер 14 обозначает Al-плакирующий слой, и номер 16 обозначает ZnО-пленку, и номер 26 обозначает пресс-форму).

[0025] Авторы настоящего изобретения тогда нашли, что для предотвращения износа поверхности скольжения пресс-формы является эффективным следующее. 1) Нанесение смазочного материала для улучшения гладкости ZnО-пленки. 2) Применение содержащего Zn металлического мыла на основе цинка в качестве смазочного материала, принимая во внимание характеристики химической конверсионной обработки после горячей штамповки и коррозионной стойкости. Более конкретно, авторы настоящего изобретения нашли следующее.

[0026] Поскольку для нанесения смазочного материала используется металлическое мыло на основе цинка, то когда удельное нанесенное количество металлического мыла на основе цинка увеличивается, затрудняется влияние свойств поверхности нижележащей основы плакированного стального листа (Al-плакирующего слоя или ZnО-пленки), и может быть сформирована пленка металлического мыла на основе цинка, имеющая высокую гладкость (смотри Фиг. 1А: номер 10 обозначает плакированный стальной лист, номер 10А обозначает основу плакированного стального листа, номер 12 обозначает стальной лист, номер 14 обозначает Al-плакирующий слой, номер 16 обозначает ZnО-пленку, и номер 18 обозначает пленку металлического мыла на основе цинка). В этой пленке металлического мыла на основе цинка цинк окисляется при нагревании перед прессованием при горячей штамповке, и органическое вещество (жирная кислота или тому подобное), иное, нежели цинк, разлагается, приводя к образованию ZnО-пленки. Другими словами, во время прессования при горячей штамповке на поверхности плакированного стального листа образуется ZnО-пленка, имеющая высокую гладкость (например, ZnО-пленка, имеющая максимальное значение Rsk асимметрии кривой шероховатости поверхности менее 0). Перед горячей штамповкой пленка металлического мыла на основе цинка может быть нагрета с образованием ZnО-пленки.

[0027] Поскольку ZnО-пленка на самой наружной поверхности плакированного стального листа является гладкой, то когда проводится горячая штамповка плакированного стального листа, прилагаемое к ZnО-пленке поверхностью скольжения пресс-формы поверхностное давление снижается. Другими словами, ZnО-пленка плакированного стального листа и поверхность скольжения пресс-формы находятся в поверхностном контакте, увеличивается подлинная площадь контакта между ZnО-пленкой плакированного стального листа и поверхностью скольжения пресс-формы, и давление на поверхности контакта снижается. Поэтому предотвращается отслоение ZnО-пленки (смотри Фиг. 1В: в Фиг. 1В номер 10 обозначает плакированный стальной лист, номер 10А обозначает основу плакированного стального листа, номер 12 обозначает стальной лист, номер 14 обозначает Al-плакирующий слой, номер 16 обозначает ZnО-пленку, номер 18А обозначает ZnО-пленку, образованную из пленки металлического мыла на основе цинка, и номер 26 обозначает металлическую пресс-форму). Поскольку предотвращается отслоение ZnО-пленки, возможно предотвращение контакта пресс-формы с Al-плакирующим слоем и реакции с образованием интерметаллического соединения. В результате этого, поскольку предотвращается образование интерметаллического соединения, которое вызывает износ пресс-формы, может быть подавлен износ поверхности скольжения пресс-формы, по которой скользит плакированный стальной лист.

[0028] Основываясь на вышеуказанных обнаруженных фактах, авторы настоящего изобретения нашли, что плакированный стальной лист согласно варианту осуществления предотвращает возникновение износа поверхности скольжения пресс-формы для горячей штамповки, когда горячая штамповка выполняется в вышеуказанной конфигурации.

Затем авторы настоящего изобретения также выяснили следующее. В плакированном стальном листе согласно варианту осуществления ZnО-пленка, образованная из пленки металлического мыла на основе цинка, с трудом отслаивается во время горячей штамповки и после формования, и почти не происходит износ пресс-формы. Поэтому получается формованный компонент, обеспечивающий высокую производительность в серийном производстве, высокую пригодность к химической конверсионной обработке, превосходную адгезию между Al-плакирующим слоем и ZnО-пленкой после формования, и высокую коррозионную стойкость (или устойчивость к коррозии после нанесения покрытия).

[0029] Далее будут описаны подробности относительно плакированного стального листа согласно варианту осуществления.

[0030] <Основа плакированного стального листа>

Основа плакированного стального листа включает стальной лист и Al-плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа. Основа плакированного стального листа может иметь ZnО-пленку, нанесенную на Al-плакирующий слой.

[0031] (Стальной лист)

В качестве стального листа (стального листа до плакирования), например, предпочтительным является применение стального листа, сформированного имеющим высокую механическую прочность (чем подразумеваются свойства, имеющие отношение к механической деформации и разрушению, такие как предел прочности при растяжении, разрушающее напряжение, относительное удлинение, растяжимость, твердость, ударная вязкость, сопротивление усталости, или сопротивление ползучести). Одним примером стального листа (стального листа до плакирования), который обеспечивает высокую механическую прочность и применяется для плакированного стального листа согласно варианту осуществления, является следующий. Указание на % означает % по массе, если не оговаривается иное.

[0032] Стальной лист предпочтительно содержит по меньшей мере одно из С: от 0,1 до 0,6%, Si: от 0,01 до 0,6%, Mn: от 0,5 до 3%, Ti: от 0,01 до 0,1%, и В: от 0,0001 до 0,1%, в расчете на % по массе, с остатком из Fe и примесей.

[0033] Углерод (С) вводится для обеспечения надлежащей механической прочности. Когда содержание С составляет менее 0,1%, достаточное улучшение механической прочности не может быть получено, и влияние содержащегося С невелико. С другой стороны, когда содержание С превышает 0,6%, то хотя стальной лист может быть сделан еще более прочным, может происходить жидкокристаллическое охрупчивание. Поэтому содержание С предпочтительно составляет от 0,1% до 0,6%.

[0034] Si представляет собой один из повышающих прочность элементов, и он содержится, чтобы обеспечивать заданную механическую прочность так же, как С. Когда Si содержится в количестве менее 0,01%, эффект повышения прочности едва ли проявляется, и достаточное улучшение механической прочности не может быть получено. С другой стороны, Si является также легко окисляемым элементом. Поэтому, когда содержание Si превышает 0,6%, снижается смачиваемость, и может возникать отсутствие плакирования, когда проводится плакирование расплавленным алюминием. Поэтому содержание Si предпочтительно составляет от 0,01% до 0,6%.

[0035] Mn представляет собой один из повышающих прочность элементов, и он также является одним из элементов, которые повышают прокаливаемость. Кроме того, Mn также эффективен в предотвращении красноломкости, вызываемой серой (S), которая представляет собой одну из примесей. Когда содержание Mn составляет менее 0,5%, эти эффекты не могут быть получены, и эти эффекты проявляются, когда содержание Mn составляет 0,5% или более. С другой стороны, когда содержание Mn превышает 3%, есть опасность того, что становится слишком большой остаточная γ-фаза, и снижается прочность. Поэтому содержание Mn предпочтительно составляет от 0,5% до 3%.

[0036] Ti представляет собой один из повышающих прочность элементов, и также один из элементов для улучшения термостойкости Al-плакирующего слоя. Когда содержание Ti составляет менее 0,01%, эффект улучшения прочности или эффект повышения устойчивости к окислению не может быть получен, и эти эффекты проявляются при содержании 0,01% или более. С другой стороны, когда Ti содержится в стали в слишком большом количестве, существует опасность, например, образования карбида или нитрида, и разупрочнения стали. В частности, когда содержание Ti превышает 0,1%, существует высокая вероятность того, что заданная механическая прочность может быть не получена. Поэтому содержание Ti предпочтительно составляет от 0,01% до 0,1%.

[0037] Бор (В) действует во время закалки и проявляет эффект повышения прочности. Когда содержание В составляет менее 0,0001%, такой эффект повышения прочности незначителен. С другой стороны, когда содержание В превышает 0,1%, существует риск образования включений и охрупчивания, и снижения усталостной прочности. Поэтому содержание В предпочтительно составляет от 0,0001% до 0,1%,

[0038] Этот стальной лист может содержать примеси, которые могут быть примешаны в других процессах производства, или тому подобные.

[0039] Стальной лист, сформированный с таким химическим составом, может быть закален нагреванием при исполнении способа горячей штамповки или тому подобного, и имеет механическую прочность около 1500 МПа или выше. Хотя этот стальной лист имеет такую высокую механическую прочность, когда стальной лист подвергается обработке, поскольку горячая штамповка может проводиться со стальным листом, размягченным путем нагревания, стальной лист может быть легко отформован. Стальной лист может обеспечивать высокую механическую прочность, и в результате, даже когда лист является более тонким для снижения веса, механическая прочность может быть сохранена или повышена.

[0040] (Al-плакирующий слой)

Al-плакирующий слой формируется на одной стороне или на обеих сторонах стального листа до плакирования. Al-плакирующий слой формируется на одной стороне или на обеих сторонах стального листа, например, способом горячего плакирования, но способ формирования этим не ограничивается.

[0041] Компонентный состав Al-плакирующего слоя может составлять 50% или более Al. Иной элемент, нежели Al, не является конкретно ограниченным, и может положительным образом содержаться Si на следующем основании.

[0042] Когда содержится Si, на поверхности раздела между плакирующим слоем и стальной основой образуется слой Al-Fe-Si-сплава, и может предотвращаться образование хрупкого Al-Fe-сплава, возникающего во время горячего плакирования. Когда Si составляет менее 3%, слой Al-Fe-сплава быстро нарастает на стадии плакирования алюминием, что может стимулировать растрескивание плакирующего слоя во время обработки и оказывать вредное влияние на устойчивость к коррозии. С другой стороны, когда содержание Si превышает 15%, то, напротив, возрастает объемная доля Si-содержащего слоя, что может вызывать снижение обрабатываемости и коррозионной стойкость плакирующего слоя. Поэтому содержание Si в Al-плакирующем слое предпочтительно составляет от 3 до 15%.

[0043] Al-плакирующий слой предотвращает коррозию стального листа. Кроме того, когда плакированный стальной лист подвергается обработке способом горячей штамповки, Al-плакирующий слой не окисляет поверхность и не образует окалину (оксид железа), даже когда нагрет до высокой температуры. Благодаря предотвращению образования окалины Al-плакирующим слоем можно исключить стадию удаления окалины, стадию очистки поверхности, стадию поверхностной обработки, или тому подобные, и повысить производительность изготовления формованного компонента. Al-плакирующий слой имеет более высокую температуру кипения и температуру плавления, чем плакирующий слой органического материала или плакирующий слой еще одного материала на основе металла (например, материала на Zn-основе). Поэтому, когда выполняется формование горячей штамповкой, то, поскольку плакирующий слой не испаряется, становится возможной горячая штамповка при высокой температуре. Поэтому может быть дополнительно улучшена формуемость при горячей штамповке, и может быть легко выполнено формование.

[0044] Al-плакирующий слой может легироваться Fe из стального листа при нагревании во время горячего плакирования и горячей штамповке. Поэтому Al-плакирующий слой не обязательно формируется в виде единственного слоя, имеющего постоянный компонентный состав, и включает частично легированный слой (слой сплава).

[0045] (ZnО-пленка)

ZnО-пленка (покрытие, содержащее ZnО) наносится на поверхность Al-плакирующего слоя основы плакированного стального листа, если необходимо. В частности, когда на части основы плакированного стального листа на стороне поверхности Al-плакирующего слоя формируется пленка металлического мыла на основе цинка, предпочтительно, чтобы ZnО-пленка создавалась на всей поверхности Al-плакирующего слоя основы плакированного стального листа. В области, где ZnО-пленка служит в качестве самого наружного поверхностного слоя плакированного стального листа, ZnО-пленка придает плакированному стальному листу смазывающие свойства (скользкость) в горячем состоянии, пригодность к химической конверсии и коррозионную стойкость.

[0046] Способ формирования ZnО-пленки не является конкретно ограниченным, и она может быть нанесена на Al-плакирующий слой способами, описанными, например, в Патентных Документах 1 и 2.

[0047] Удельное нанесенное количество ZnО-пленки на покрытом участке (далее также просто называемое «нанесенным количеством») предпочтительно составляет от 0,5 до 7 г/м2, в расчете на количество Zn на одной стороне стального листа. Когда нанесенное количество ZnО-пленки составляет 0,5 г/м2 или более в расчете на количество Zn, может эффективно проявляться эффект улучшения смазывающего действия в области в контакте с иной частью, нежели поверхность скольжения пресс-формы, при горячей штамповке. С другой стороны, когда нанесенное количество ZnО-пленки превышает 7 г/м2 в расчете на количество Zn, становится слишком большой толщина Al-плакирующего слоя и ZnО-пленки, и могут ухудшаться свариваемость и адгезия краски.

Нанесенное количество ZnО-пленки в особенности предпочтительно составляет от около 1 до 4 г/м2 в расчете на количество Zn на одной стороне стального листа, также может обеспечиваться смазывающее действие во время горячей штамповки в области, которая находится в контакте с иной частью, нежели поверхность скольжения пресс-формы, во время горячей штамповки, и также являются благоприятными свариваемость и адгезия краски.

В качестве метода измерения нанесенного количества ZnО-пленки применяется метод рентгеновской флуоресценции. Более конкретно, с помощью метода рентгеновской флуоресценции строится калибровочная кривая с использованием стандартных образцов нескольких видов, нанесенное количество ZnО-пленки в которых (в расчете на количество Zn) известно, и интенсивность Zn измеряемого образца преобразуется в нанесенное количество ZnО-пленки, и определяется нанесенное количество ZnО-пленки.

[0048] <Пленка металлического мыла на основе цинка>

Пленка металлического мыла на основе цинка (покрытие, содержащее металлическое мыло на основе цинка) наносится на поверхность основы плакированного стального листа на стороне Al-плакирующего слоя. Более конкретно, когда ZnО-пленка не создана на Al-плакирующем слое основы плакированного стального листа, пленка металлического мыла на основе цинка наносится на поверхность (всю поверхность) Al-плакирующего слоя. С другой стороны, когда на Al-плакирующем слое основы плакированного стального листа сформирована ZnО-пленка, пленка металлического мыла на основе цинка наносится по меньшей мере на часть поверхности ZnО-пленки.

[0049] Примеры металлического мыла для пленки металлического мыла на основе цинка включают металлическую соль (цинковую соль жирной кислоты) жирной кислоты (например, жирной кислоты, имеющей от 7 до 20 атомов углерода) и цинка. Жирная кислота может представлять собой либо насыщенную жирную кислоту, либо ненасыщенную жирную кислоту.

В частности, с позиции формирования пленки металлического мыла на основе цинка, имеющей высокую гладкость, металлическое мыло покрытия из металлического мыла на основе цинка предпочтительно представляет собой жидкое при комнатной температуре (25°С) металлическое мыло.

Конкретные примеры пленки металлического мыла на основе цинка включают пленку по меньшей мере одного металлического мыла на основе цинка, выбранного из группы, состоящей из бис-октаноата цинка, октилата цинка, лаурата цинка и стеарата цинка.

[0050] Поскольку пленка металлического мыла на основе цинка формируется с использованием металлического мыла на основе цинка для нанесения в качестве смазочного материала, она становится пленкой с высокой гладкостью. С другой стороны, в пленке металлического мыла на основе цинка, например, цинк окисляется при нагревании при температуре 300°С или выше (нагревание перед прессованием горячей штамповкой или предварительный нагрев перед горячей штамповкой), и органическое вещество (жирная кислота или тому подобное), иное, нежели цинк, разлагается с образованием ZnО-пленки. Другими словами, область, где на основу плакированного стального листа нанесена пленка металлического мыла на основе цинка, становится областью, покрытой ZnО-пленкой, образованной из пленки металлического мыла на основе цинка при нагревании.

[0051] Нагреванием пленки металлического мыла на основе цинка, имеющей высокую гладкость, может быть сформирована ZnО-пленка, имеющая высокую гладкость (например, ZnО-пленка, удовлетворяющая условию максимального значения Rsk асимметрии кривой шероховатости так, что соблюдается Rsk<0). Когда имеющая высокую гладкость ZnО-пленка используется при горячей штамповке плакированного стального листа, предотвращается износ поверхности скольжения пресс-формы, по которой скользит плакированный стальной лист.

[0052] Здесь, когда основа плакированного стального листа не имеет ZnО-пленку (или когда пленка металлического мыла на основе цинка нанесена на поверхность Al-плакирующего слоя основы плакированного стального листа), нанесенное количество пленки металлического мыла на основе цинка на покрытом участке испытывает влияние свойств поверхности нижележащей основы плакированного стального листа (Al-плакирующего слоя), когда количество является слишком малым или слишком большим, и снижается гладкость пленки металлического мыла на основе цинка и гладкость ZnО-пленки, образованной из пленки металлического мыла на основе цинка. Поэтому нанесенное количество (далее также просто называемое «нанесенным количеством») на покрытом пленкой металлического мыла на основе цинка участке составляет, в расчете на количество Zn, от 7,1 до 19,8 г/м2, и предпочтительно от 8,82 до 16,3 г/м2. Нанесенное количество может быть в диапазоне, в расчете на количество Zn, от 8,9 до 19,8 г/м2, от 9,2 до 19,8 г/м2, или от 9,5 до 19,8 г/м2.

[0053] С другой стороны, когда основа плакированного стального листа имеет ZnО-пленку (или когда пленка металлического мыла на основе цинка нанесена на поверхность ZnО-пленки основы плакированного стального листа), нанесенное количество пленки металлического мыла на основе цинка должно рассматриваться так, что как поверхность ZnО-пленки нижележащей основы плакированного стального листа, так и поверхность ZnО-пленки, сформированной из пленки металлического мыла на основе цинка, являются гладкими. Соответственно этому, сумма нанесенного количества пленки металлического мыла на основе цинка и нанесенного количества ZnО-пленки основы плакированного стального листа (сумма нанесенного количества ZnО-пленки основы плакированного стального листа и пленки металлического мыла на основе цинка) составляет, в расчете на количество Zn, от 7,1 до 19,8 г/м2, и предпочтительно от 8,82 до 16,3 г/м2. Нанесенное количество может быть в диапазоне, в расчете на количество Zn, от 8,9 до 16,3 г/м2, от 9,2 до 16,3 г/м2, или от 9,5 до 16,3 г/м2.

[0054] Когда основа плакированного стального листа имеет ZnО-пленку (или когда пленка металлического мыла на основе цинка нанесена на поверхность ZnО-пленки основы плакированного стального листа), нанесенное количество пленки металлического мыла на основе цинка составляет не менее половины суммы нанесенного количества ZnО-пленки и пленки металлического мыла на основе цинка, из соображений повышения гладкости поверхности ZnО-пленки, образованной из пленки металлического мыла на основе цинка.

[0055] В качестве метода измерения нанесенного количества пленки металлического мыла на основе цинка применяется, например, метод рентгеновской флуоресценции. Более конкретно, с помощью метода рентгеновской флуоресценции строится калибровочная кривая с использованием стандартных образцов нескольких видов с известными количествами пленки металлического мыла на основе цинка (в расчете на количество Zn), и интенсивность Zn измеряемого образца преобразуется в нанесенное количество пленки металлического мыла на основе цинка, и определяется нанесенное количество пленки металлического мыла на основе цинка.

[0056] Здесь пленка металлического мыла на основе цинка предпочтительно наносится по меньшей мере на поверхность основы плакированного стального листа на Al-плакирующий слой, который находится в контакте с поверхностью скольжения пресс-формы для горячей штамповки.

Более конкретно, например, в случаях, в которых ZnО-пленка сформирована на Al-плакирующем слое основы плакированного стального листа, когда плакированный стальной лист подвергается горячей штамповке с использованием пресс-формы для горячей штамповки, пленка металлического мыла на основе цинка предпочтительно наносится по меньшей мере на поверхность плакированного стального листа (Al-плакирующего слоя или ZnО-пленки основы плакированного стального листа), которая должна составлять участок вертикальной стенки и участок фланца получаемого штампованного компонента. Это обусловливается тем, что, поскольку плакированный стальной лист на участке части вертикальной стенки и участке фланца штампованного компонента представляет собой место, где поверхность формуется, с то же время будучи скользящей по пресс-форме (например, «удерживающий участок и заплечиковый участок для удерживания стального листа» в верхней части пресс-формы, «удерживающий участок и заплечиковый участок для удерживания стального листа» в нижней части пресс-формы) (смотри Фиг. 3 (8)), участок представляет собой область, где скорее всего происходит износ в пресс-форме.

С другой стороны, когда ZnО-пленка не сформирована на Al-плакирующем слое основы плакированного стального листа, пленка металлического мыла на основе цинка предпочтительно наносится на всю поверхность Al-плакирующего слоя.

[0057] Плакированный стальной лист согласно варианту осуществления, как описано выше, применяется для горячей штамповки в состоянии, имеющем пленку металлического мыла на основе цинка, и может быть использован для горячей штамповки в состоянии, в котором пленка металлического мыла на основе цинка была нагрета заранее, и сформировалась ZnО-пленка.

Другими словами, плакированный стальной лист согласно варианту осуществления может быть использован для горячей штамповки как плакированный стальной лист для горячей штамповки, включающий: основу плакированного стального листа, включающую стальной лист и Al-плакирующий слой, сформированный на одной стороне или на обеих сторонах стального листа; и ZnО-пленку, нанесенную на поверхность основы плакированного стального листа на стороне Al-плакирующего слоя, причем максимальное значение Rsk асимметрии кривой шероховатости поверхности ZnО-пленки составляет менее 0.

[0058] Здесь значение Rsk асимметрии кривой шероховатости поверхности измеряется в соответствии со стандартом JIS B 0601 (2001). Более конкретно, значение Rsk асимметрии кривой шероховатости поверхности измеряется в соответствии со стандартом IS B 0601 (2001) в следующих условиях измерения.

[0059] -Условия измерения-

Измерительное устройство: «Surface roughness/Profile shape measuring machine Form Tracer» (измерительный прибор «Контурограф шероховатости поверхности/формы профиля») производства фирмы Mitutoyo Corporation

Длина измерения L: 9,6 мм

Пороговая длина волны λc: 0,8 mm

Форма наконечника стилуса: угол конуса наконечника 60°

Радиус наконечника стилуса: 2 мкм

Скорость измерения: 1 мм/сек

[0060] Здесь значение Rsk асимметрии кривой шероховатости поверхности определено в стандарте JIS B 0601 (2001) и представляет собой индекс, показывающий симметрию выступов и впадин относительно средней линии кривой шероховатости. Когда значение Rsk является положительным (0 Когда значение Rsk является отчасти положительным, имеется выпуклый участок, выступающий на части поверхности плакированного стального листа для горячей штамповки. Другими словами, поверхностное давление между выпуклым участком поверхности и поверхностью скольжения пресс-формы является относительно высоким, и поверхность скольжения пресс-формы может изнашиваться. Поэтому максимальное значение Rsk на поверхности ZnО-пленки предпочтительно составляет менее 0. Регулированием максимального значения Rsk на поверхности ZnО-пленки на величину менее 0 достигается равномерная поверхность контакта между поверхностью ZnО-пленки и поверхностью скольжения пресс-формы, может быть сокращено эффективное поверхностное давление, когда пресс-форма скользит, и может быть предотвращен износ поверхности скольжения пресс-формы. [0061] <Способ изготовления плакированного стального листа для горячей штамповки> Способ изготовления плакированного стального листа для горячей штамповки согласно варианту осуществления включает стадию формирования пленки металлического мыла на основе цинка на поверхности основы плакированного стального листа на стороне Al-плакирующего слоя. Более конкретно, например, когда ZnО-пленка не сформирована на Al-плакирующем слое для основы плакированного стального листа, способ изготовления плакированного стального листа включает стадию формирования пленки металлического мыла на основе цинка на поверхности Al-плакирующего слоя. С другой стороны, когда ZnО-пленка нанесена на Al-плакирующий слой основы плакированного стального листа, способ изготовления плакированного стального листа включает стадию формирования пленки металлического мыла на основе цинка по меньшей мере на части поверхности ZnО-пленки. [0062] Когда основа плакированного стального листа не включает ZnО-пленку (или когда на поверхность Al-плакирующего слоя основы плакированного стального листа нанесена пленка металлического мыла на основе цинка), нанесенное количество пленки металлического мыла на основе цинка составляет, в расчете на количество Zn, от 7,1 до 19,8 г/м2, и предпочтительно от 8,82 до 16,3 г/м2. С другой стороны, когда основа плакированного стального листа включает ZnО-пленку (или когда пленка металлического мыла на основе цинка нанесена на поверхность ZnО-пленки основы плакированного стального листа), сумма нанесенного количества пленки металлического мыла на основе цинка и нанесенного количества ZnО-пленки на основе плакированного стального листа (совокупное нанесенное количество ZnО-пленки и пленки металлического мыла на основе цинка основы плакированного стального листа) регулируется, в расчете на количество Zn, на величину от 7,1 до 19,8 г/м2, и предпочтительно от 8,82 до 16,3 г/м2. Следует отметить, что нанесенное количество пленки металлического мыла на основе цинка составляет не менее половины общего нанесенного количества ZnО-пленки и пленки металлического мыла на основе цинка, из соображений повышения гладкости поверхности ZnО-пленки, образованной из пленки металлического мыла на основе цинка. [0063] В стадии формирования пленки металлического мыла на основе цинка, пленка металлического мыла на основе цинка создается нанесением самого металлического мыла на основе цинка с использованием общеизвестного устройства для нанесения покрытий, такого как пульверизатор для нанесения покрытий, покрывной валок или фильерное устройство для нанесения покрытий. В дополнение, пленка металлического мыла на основе цинка может быть сформирована с использованием губки, электростатического промасливателя, или тому подобного. Во время нанесения покрытия вязкость металлического мыла на основе цинка может регулироваться посредством органического растворителя. Затем, после нанесения металлического мыла на основе цинка, пленка металлического мыла на основе цинка образуется высушиванием покровной пленки металлического мыла на основе цинка, если необходимо, например, при температуре 300°С или выше, в течение 2 минут или дольше. [0064] Здесь, в стадии формирования пленки металлического мыла на основе цинка, тип металлического мыла на основе цинка и область формирования пленки металлического мыла на основе цинка являются такими же, как описано выше. [0065] Способ изготовления плакированного стального листа согласно варианту осуществления может включать стадию нагревания пленки металлического мыла на основе цинка при 300°С или выше с образованием ZnО-пленки. Другими словами, при нагревании цинк в пленке металлического мыла на основе цинка окисляется, органическое вещество (жирная кислота или тому подобное), иное, нежели цинк, разлагается, и получается ZnО-пленка (например, ZnО-пленка, значение Rsk асимметрии кривой шероховатости поверхности которой удовлетворяет условию Rsk<0), и затем полученный плакированный стальной лист может быть использован для горячей штамповки. Нагревание для преобразования пленки металлического мыла на основе цинка в ZnО-пленку предпочтительно выполняется в условиях температуры 300°С или выше и в течение 2 минут или дольше. [0066] <Способ изготовления горячештампованного компонента> Способ изготовления горячештампованного компонента согласно варианту осуществления представляет собой способ изготовления формованного компонента горячей штамповкой плакированного стального листа согласно варианту осуществления. [0067] Более конкретно, например, в способе изготовления горячештампованного компонента, в способе изготовления плакированного стального листа согласно варианту осуществления, в стадии формирования пленки металлического мыла на основе цинка по меньшей мере пленка металлического мыла на основе цинка наносится на поверхность основы плакированного стального листа на стороне поверхности Al-плакирующего слоя, которая находится в контакте с поверхностью скольжения пресс-формы для горячей штамповки, и затем полученный плакированный стальной лист для горячей штамповки подвергается горячей штамповке. В этом случае, после того, как пленка металлического мыла на основе цинка плакированного стального листа становится ZnО-пленкой в результате нагревания перед штамповкой, плакированный стальной лист подвергается штамповке. [0068] Например, в способе изготовления горячештампованного компонента, в способе изготовления плакированного стального листа согласно варианту осуществления, может быть подвергнут горячей штамповке плакированный стальной лист, полученный в стадии нагревания пленки металлического мыла на основе цинка при 300°С или выше, и образования ZnО-пленки, значение Rsk асимметрии кривой шероховатости поверхности которой удовлетворяет условию 0 [0069] В способе изготовления горячештампованного компонента согласно варианту осуществления, в способе горячей штамповки примера, после вырубки заготовки (перфорирования), если необходимо, выполняется нагревание при высокой температуре, и плакированный стальной лист размягчается. Затем, с использованием пресс-формы, размягченный плакированный стальной лист подвергается штамповке и формованию, и затем охлаждается. Тем самым при горячей штамповке может быть легко выполнена последующая штамповка однажды размягченного плакированного стального листа. Отштампованный горячей штамповкой компонент закаляется нагреванием и охлаждением для изготовления отформованного компонента, имеющего высокий предел прочности при растяжении около 1500 МПа или выше. [0070] В качестве способа нагревания при горячей штамповке, помимо обычной электрической печи и печи с радиационными трубами, может быть применен способ нагревания путем инфракрасного нагрева, резистивного нагрева, индукционного нагрева, или тому подобный. [0071] Al-плакирующий слой плакированного стального листа расплавляется, когда нагревается выше температуры плавления, и в то же время Al-фаза изменяется на фазу Al-Fe-сплава, фазу Al-Fe-Si-сплава вследствие совместной диффузии с Fe. Температуры плавления фазы Al-Fe-сплава и фазы Al-Fe-Si-сплава являются более высокими и составляют около 1150°С. Существуют многочисленные типы интерметаллических соединений, содержащихся в фазе Al-Fe-сплава и фазе Al-Fe-Si-сплава. Будучи нагретой при высокой температуре или нагреваемой в течение длительного времени, фаза сплава изменяется на фазу сплава, имеющую более высокую концентрацию Fe. [0072] Состояние Al-плакирующего слоя предпочтительно как штампованного компонента представляет собой состояние, в котором слой сплавляется с поверхностью, и в котором концентрация Fe в фазе сплава является невысокой. Когда остается нелегированный Al, только эта часть быстро корродирует, коррозионная стойкость после нанесения покрытия ухудшается, и очень легко возникает склонность к образованию пузырей в покровной пленке, что не является предпочтительным. С другой стороны, когда концентрация Fe в фазе сплава становится слишком высокой, коррозионная стойкость самой фазы сплава снижается, устойчивость к коррозии после нанесения покрытия ухудшается, и может происходить образование пузырей в покровной пленке. Другими словами, коррозионная стойкость фазы сплава зависит от концентрации Al в фазе сплава. Поэтому, чтобы улучшить устойчивость к коррозии после нанесения покрытия, состояние сплавления контролируется нанесенным количеством Al и условиями нагревания. [0073] В способе нагревания при горячей штамповке средняя скорость повышения температуры в температурном диапазоне от 50°С до температуры на 10°С ниже, чем наивысшая достигаемая температура листа, предпочтительно регулируется на величину от 10 до 300°С/сек. Средняя скорость повышения температуры влияет на производительность горячей штамповки плакированного стального листа. Когда средняя скорость повышения температуры составляет менее 10°С/сек, затрачивается время на размягчение плакированного стального листа для горячей штамповки. С другой стороны, когда температура превышает 300°С, то, хотя размягчение является быстрым, становится значительным легирование Al-плакирующего слоя, которое может вызывать разрушение в порошок. Средняя скорость повышения температуры составляет около 5°С/сек в случае нагревания в атмосфере. Средняя скорость повышения температуры в 100°С/сек или более может быть достигнута электрическим нагревом или высокочастотным индукционным нагревом. [0074] С другой стороны, поскольку необходимо выполнять горячую штамповку в области однофазной аустенитной структуры, во многих случаях в качестве максимальной достигаемой температуры обычно применяется температура от около 900 до 950°С. При горячей штамповке максимальная достигаемая температура не является конкретно ограниченной, и когда температура составляет менее 850°С, может быть не получена достаточная твердость при закалке, что не является предпочтительным. Кроме того, Al-плакирующий слой должен быть сформирован из фазы Al-Fe-сплава. Из этих соображений максимальная достигаемая температура предпочтительно составляет 850°С или выше. С другой стороны, когда максимальная достигаемая температура превышает 1000°С, сплавление становится чрезмерным, и возрастает концентрация Fe в фазе Al-Fe-сплава, что может приводить к снижению коррозионной стойкости после нанесения покрытия. Из этих соображений, хотя это не может быть безусловным обстоятельством, поскольку предел зависит от скорости повышения температуры и нанесенного количества Al, верхний предел максимальной достигаемой температуры предпочтительно составляет 1100°С или ниже, принимая во внимание экономическую эффективность. [0075] При горячей штамповке нагретый до высокой температуры плакированный стальной лист подвергается штамповке с использованием пресс-формы. Затем, при охлаждении, может быть получен отштампованный компонент, имеющий желательную форму. [0076] Здесь пример обычного способа изготовления плакированного стального листа для горячей штамповки является следующим. Сначала на одной стороне или на обеих сторонах стального листа формируется Al-плакирующий слой (Фиг. 3(1): номер 12 в Фиг. 3 обозначает стальной лист) (Фиг. 3(2): номер 14 в Фиг. 3 обозначает Al-плакирующий слой). Затем на поверхность Al-плакирующего слоя наносится ZnО-пленка (Фиг. 3(3): номер 16 в Фиг. 3 обозначает ZnО-пленку). Затем полученный плакированный стальной лист наматывается с образованием рулона (Фиг. 3(4): номер 20 в Фиг. 3 обозначает плакированный стальной лист, намотанный в рулон (основа плакированного стального листа в варианте осуществления)). Затем намотанный в рулон плакированный стальной лист вытягивается, и проводится вырубка из листа (обработка с вырубкой заготовки) (Фиг. 3(5)-3(6): номер 22 в Фиг. 3 обозначает заготовку). Затем в нагревательной печи заготовка нагревается (Фиг. 3(7): номер 24 в Фиг. 3 обозначает нагревательную печь). Затем нагретая заготовка подвергается штамповке парой верхней и нижней пресс-форм, и формуется и закаливается (Фиг. 3(8): номер 26А в Фиг. 3 обозначает верхнюю пресс-форму, и 26В обозначает нижнюю пресс-форму). Затем, при извлечении заготовки из пресс-формы, может быть получен желательный отштампованный компонент (Фиг. 3(9): номер 28 в Фиг. 3 обозначает отштампованный компонент). [0077] С другой стороны, в обычном способе от изготовления плакированного стального листа до горячей штамповки в каждой стадии или между стадиями после формирования Al-плакирующего слоя перед нагреванием плакированного стального листа (материала заготовки) наносится пленка металлического мыла на основе цинка. Более конкретно, пленка металлического мыла на основе цинка 1) формируется на поверхности Al-плакирующего слоя главной основы плакированного стального листа (заготовки после вырубки или тому подобного) после формирования Al-плакирующего слоя (когда пленка металлического мыла на основе цинка наносится на всю поверхность Al-плакирующего слоя, формирование ZnО-пленки может быть опущено), или, 2) пленка металлического мыла на основе цинка наносится на поверхность ZnО-пленки основы плакированного стального листа (заготовки после вырубки или тому подобного) после образования ZnО-пленки. [0078] Место, где формируется пленка металлического мыла на основе цинка, предпочтительно представляет собой всю поверхность Al-плакирующего слоя или ZnО-пленки, и может быть на поверхности в контакте с поверхностью скольжения пресс-формы для горячей штамповки. Поверхность плакированного стального листа в контакте с поверхностью скольжения пресс-формы для горячей штамповки представляет собой, например, поверхность плакированного стального листа (Al-плакирующего слоя или ZnО-пленки основы плакированного стального листа), которая является участком вертикальной стенки и участком фланца получаемого штампованного компонента. Более конкретно, например, поверхность плакированного стального листа, которая находится в контакте с поверхностью скольжения пресс-формы для горячей штамповки, представляет собой поверхность плакированного стального листа (основы плакированного стального листа), которая находится в контакте с «удерживающим участком и заплечиковым участком для удерживания стального листа» в верхней части пресс-формы и «удерживающим участком и заплечиковым участком для удерживания стального листа» в нижней части пресс-формы (смотри Фиг. 3 (8): в Фиг. 3 номер 26А1 обозначает удерживающий участок верхней части пресс-формы, 26А2 обозначает заплечиковый участок верхней части пресс-формы, 26В1 обозначает удерживающий участок нижней части пресс-формы, и 26В2 обозначает заплечиковый участок нижней части пресс-формы). [0079] Нагревание плакированного стального листа перед штамповкой может быть выполнено вместе с пленкой металлического мыла на основе цинка как таковой, или проведено после того, как пленка металлического мыла на основе цинка была преобразована в ZnО-пленку. [0080] <Способ изготовления транспортного средства> В способ горячей штамповки согласно варианту осуществления могут быть изготовлены разнообразные штампованные компоненты. В полученном штампованном компоненте поверхность, на которой сформирована ZnО-пленка, является особенно превосходной в отношении коррозионной стойкости (или коррозионной стойкости покрытия). На этом основании, когда штампованный компонент получается для транспортного средства, предпочтительно изготавливать транспортное средство соединением полученного штампованного компонента с поверхностью ZnО-пленки, чтобы она была обращена наружу транспортного средства. [0081] Более конкретно, например, штампованный компонент (такой как наружная часть средней стойки, наружная часть дверцы, наружная часть продольного бруса крыши кузова, боковая панель или крыло), который открыт, будучи размещенным на транспортном средстве, изготавливается способом горячей штамповки согласно варианту осуществления. Когда эти штампованные компоненты устанавливаются на транспортное средство, штампованные компоненты присоединяются к транспортному средству таким образом, чтобы «поверхность, на которой образована ZnО-пленка», была обращена к наружной стороне транспортного средства (например, таким образом, чтобы быть открытой в сторону от транспортного средства). ПРИМЕРЫ [0082] Изобретение будет дополнительно описано со ссылкой на Примеры. Изобретение не ограничивается нижеследующими вариантами осуществления. [0083] <Сравнительные Примеры 1-4> Обе стороны холоднокатаного стального листа, имеющего показанную в Таблице 1 толщину (в расчете на % по массе, C: 0,21%, Si: 0,12%, Mn: 1,21%, P: 0,02%, S: 0,012%, Ti: 0,02%, B: 0,03%, Al: 0,04%, и остальное количество: Fe и примеси), были Al-плакированы способом Сендзимира. Температура отжига составляла около 800°С, ванна для Al-плакирования содержала 9% Si, и дополнительно содержала Fe, вымытый из холоднокатаного стального листа. Базовый вес Al после плакирования регулировали способом сдувания струей газа, получили базовый вес Al в расчете на одну сторону, показанный в Таблице 1, и затем лист охладили. После этого на образованный таким путем Al-плакирующий слой нанесли с использованием покрывного валика покрытие из химического раствора (суспензию NanoTek производства фирмы C. I. Kasei Co., Ltd., размер частиц оксида цинка=70 нм), и провели обжиг при температуре около 80°С, и сформировали ZnО-пленку, имеющую показанное в Таблице 1 нанесенное количество. Тем самым получили испытуемый материал плакированного стального листа. [0084] <Примеры 1-4, Сравнительные Примеры 5-6> Обе стороны холоднокатаного стального листа, имеющего показанную в Таблице 1 толщину (в расчете на % по массе, C: 0,21%, Si: 0,12%, Mn: 1,21%, P: 0,02%, S: 0,012%, Ti: 0,02%, B: 0,03%, Al: 0,04%, и остальное количество: Fe и примеси), были Al-плакированы способом Сендзимира. Температура отжига составляла около 800°С, ванна для Al-плакирования содержала 9% Si, и дополнительно содержала Fe, вымытый из холоднокатаного стального листа. Базовый вес Al после плакирования регулировали способом сдувания струей газа, получили базовый вес Al в расчете на одну сторону, показанный в Таблице 1, и затем лист охладили. После этого на образованный таким путем Al-плакирующий слой нанесли с использованием покрывного валика покрытие из химического раствора (суспензию NanoTek производства фирмы C. I. Kasei Co., Ltd., размер частиц оксида цинка=70 нм), и провели обжиг при температуре около 80°С, и сформировали ZnО-пленку, имеющую показанное в Таблице 1 нанесенное количество (в расчете на количество Zn). Тем самым получили испытуемый материал плакированного стального листа. Затем на ZnО-пленку нанесли с использованием покрывного валика покрытие из бис-октаноата цинка (не содержащий растворитель Zn-OCTOATE 22% производства фирмы DIC Corporation) в качестве металлического мыла на основе цинка, и сформировали пленку металлического мыла на основе цинка, имеющую нанесенное количество, показанное в Таблице 1. Этим путем получили испытуемый материал плакированного стального листа. [0085] <Примеры 5-8, Сравнительные Примеры 7-8> Обе стороны холоднокатаного стального листа, имеющего показанную в Таблице 1 толщину (в расчете на % по массе, C: 0,21%, Si: 0,12%, Mn: 1,21%, P: 0,02%, S: 0,012%, Ti: 0,02%, B: 0,03%, Al: 0,04%, и остальное количество: Fe и примеси), были Al-плакированы способом Сендзимира. Температура отжига составляла около 800°С, ванна для Al-плакирования содержала 9% Si, и дополнительно содержала Fe, вымытый из холоднокатаного стального листа. Базовый вес Al после плакирования регулировали способом сдувания струей газа, получили базовый вес Al в расчете на одну сторону, показанный в Таблице 1, и затем лист охладили. После этого на образованный этим способом Al-плакирующий слой нанесли с использованием покрывного валика покрытие из бис-октаноата цинка (не содержащий растворитель «Zn-OCTOATE 22%» производства фирмы DIC Corporation) в качестве металлического мыла на основе цинка, и сформировали пленку металлического мыла на основе цинка, имеющую нанесенное количество, показанное в Таблице 1. Этим путем получили испытуемый материал плакированного стального листа. [0086] < Оценка> Характеристики испытуемого материала плакированного стального листа, полученного, как описано выше, оценивали следующим методом. Средняя скорость повышения температуры во время нагревания до 920°С составляла 7,5°С/сек. [0087] (1) Смазывающее действие в горячем состоянии С использованием устройства для оценки смазывающего действия в горячем состоянии, иллюстрированного в Фиг. 4, оценивали смазывающее действие в горячем состоянии испытуемого материала плакированного стального листа. Иллюстрированное в Фиг. 4 устройство для оценки смазывающего действия в горячем состоянии включает печь 100 для нагрева инфракрасным излучением в ближней области и пресс-форму, включающую верхний пуансон 102А и нижнюю матрицу 102В. Верхний пуансон 102А и нижняя матрица 102В включают выпуклые участки с шириной 10 мм, протяженные по направлению ортогонально направлению вытягивания плакированного стального листа, и к испытуемому материалу, сэндвичеобразно размещенному между верхними поверхностями выпуклых участков, прилагается предварительно определенная сжимающая нагрузка. Устройство для оценки смазывающего действия в горячем состоянии также включает плакированный стальной лист, нагретый в печи 100 для нагрева инфракрасным излучением в ближней области, и термопару (не показана) для измерения температуры плакированного стального листа, когда лист сэндвичеобразно зажимается между частями пресс-формы. В Фиг. 4 номер 10 обозначает испытуемый материал плакированного стального листа. С использованием иллюстрированного в Фиг. 4 устройства для оценки смазывающего действия в горячем состоянии, испытуемый материал с размером 30 мм×500 мм нагревали при 920°С в атмосфере азота в печи 100 для нагрева инфракрасным излучением в ближней области, и затем образец, который достигал температуры около 700°С, протягивали, в то же время с приложением сжимающей нагрузки 3 кН (или вместе со скольжением испытуемого материала по пресс-форме), с использованием пресс-формы, составленной верхним пуансоном 102А и нижней матрицей 102В, и измеряли вытягивающее усилие. Длина вытягивания составляла 100 мм, и скорость вытягивания составляла 40 мм/сек. Затем определяли коэффициент трения в горячем состоянии (=(вытягивающее усилие)/(сжимающая нагрузка)). [0088] (2) Степень износа пресс-формы Степень износа пресс-формы измеряли путем анализа отличий формы поверхности «пресс-формы устройства для измерения смазывающего действия в горячем состоянии» до и после оценочного испытания (1) смазывающего действия в горячем состоянии. Более конкретно, с использованием устройства для измерения формы контактного типа измеряли профили поверхности пресс-формы на участке скольжения до и после скольжения, и измеряли степень износа пресс-формы. Степень износа пресс-формы представляла собой среднее значение степеней износа верхнего пуансона и нижней матрицы. [0089] (3) Свойства поверхности испытуемого материала В отношении свойств поверхности испытуемого материала (ZnО-пленки) после оценочного испытания (1) Скользкости в горячем состоянии оценивали максимальное значение Rsk асимметрии кривой шероховатости поверхности с положительными и отрицательными знаками. Значение Rsk асимметрии кривой шероховатости поверхности измеряли по двум направлениям, в направлении прокатки материала и в направлении перпендикулярно направлению прокатки, вышеописанным методом. Максимальное значение из их величин использовали как оценочное значение. В таблице обозначение «+» показывает «0 [0090] (4) Нанесенное количество ZnО-пленки испытуемого материала Нанесенное количество (в расчете на количество Zn) ZnО-пленки на поверхности испытуемого материала после оценочного испытания (1) смазывающего действия в горячем состоянии измеряли вышеописанным методом. [0091] Подробности Примеров 1-8 и Сравнительных Примеров 1-8 перечислены ниже в Таблице 1. В Таблице 1 общее количество, нанесенное на поверхность, в расчете на количество Zn, означает «нанесенное количество (в расчете на количество Zn) ZnО-пленки и пленки металлического мыла на основе цинка». [0092] [Таблица 1] [0093] Согласно Таблице 1, было подтверждено, что в Примерах 1-8 при формировании надлежащего количества пленки металлического мыла на основе цинка из пленки металлического мыла на основе цинка была сформирована ZnО-пленка, имеющая высокую гладкость, и износ поверхности скольжения пресс-формы мог быть снижен вместе с улучшением смазывающего действия в горячем состоянии. Также было подтверждено, что в Примерах 1-8 отслоение ZnО-пленки на поверхности испытуемого материала не наблюдалось после оценочного испытания скользкости в горячем состоянии, и могут быть улучшены пригодность к химической конверсионной обработке и коррозионная стойкость полученного формованного компонента. Было подтверждено, что в Примерах 2, 3, 6 и 7 совокупное нанесенное количество пленки металлического мыла на основе цинка с нанесенным количеством ZnО-пленки было больше, чем 8,8 г/м2 (не включая 8,8), в расчете на количество Zn, и когда количество составляет 16,3 г/м2 или менее, предотвращается износ пресс-формы, и коэффициент трения в горячем состоянии составляет 0,4 или менее, и в результате этого может быть улучшена формуемость материала при горячей штамповке (в горячем штампе). [0094] <Примеры 9-16, Сравнительные Примеры 9, и Контрольный Пример 1> Во время периода от изготовления плакированного стального листа до горячей штамповки (в горячем штампе) (смотри Фиг. 3) цель (период) и условия (способ формирования, нанесенное количество, присутствие или отсутствие стадии нагревания, в которой пленка металлического мыла на основе цинка преобразуется в ZnО-пленку, местоположение формирования) для нанесения пленки металлического мыла на основе цинка изменялись, как показано в Таблице 2, и были изготовлены штампованные компоненты (чашеобразные штампованные компоненты). Когда целью для формирования пленки металлического мыла на основе цинка была поверхность Al-плакирующего слоя, ZnО-пленку не формировали. При горячей штамповке (в горячем штампе), как в испытании для оценки скользкости в горячем состоянии, плакированный стальной лист нагревали до 900°С, и затем подвергали штамповке в условиях 700°С и с усилием прессования 3 кН. Тип стального листа, условия формирования Al-плакирующего слоя, условие формирования ZnО-пленки и тип металлического мыла на основе цинка были такими же, как в Примере 1. [0095] Затем была проведена следующая оценка. 1) Получили испытуемый материал плакированного стального листа, имеющий такие же характеристики, как характеристики полученного формованного компонента, и оценивали скользкость в горячем состоянии с использованием испытуемых материалов. 2) Степень износа пресс-формы («удерживающего участка и заплечикового участка для удерживания стального листа» в верхней части пресс-формы, «удерживающего участка и заплечикового участка для удерживания стального листа» в нижней части пресс-формы) измеряли таким же образом, как в оценке степени износа пресс-формы. 3) Свойства поверхности формованного компонента (участка вертикальной стенки и участка фланца) оценивали таким же путем, как при оценке свойств поверхности испытуемого материала. [0096] Подробности Примеров 9-16, Сравнительного Примера 1-9 и Контрольного Примера 1 перечислены ниже в Таблице 2. В Таблице 2 колонка «нанесенное количество (в расчете на количество Zn) пленки алифатического металлического мыла на основе цинка» для Примера 9, в котором пленка алифатического металлического мыла на основе цинка сформирована на поверхности Al-плакирующего слоя, показывает «Нанесенное количество (в расчете на количество Zn) самой пленки алифатического металлического мыла на основе цинка», и для Примеров 10-16, в которых пленка алифатического металлического мыла на основе цинка сформирована на поверхности ZnО-пленки, показывает «совокупное нанесенное количество (в расчете на количество Zn) ZnО-пленки и пленки алифатического металлического мыла на основе цинка». [0097] [Таблица 2] *:нанесенное количество на покрытом участке [0098] Из Таблицы 2, как показано в Примерах 9-16, было подтверждено, что при формировании пленки металлического мыла на основе цинка на поверхности Al-плакирующего слоя или ZnО-пленки во время периода от изготовления плакированного стального листа до штамповки при горячей штамповке (в горячем штампе) износ поверхности скольжения пресс-формы может быть сокращен, а также улучшено смазывающее действие в горячем состоянии. Как показано в Примерах 9-10, также было подтверждено, что, даже когда ZnО-пленка была сформирована из пленки металлического мыла на основе цинка при нагревании, износ поверхности скольжения пресс-формы может быть сокращен, а также улучшено смазывающее действие в горячем состоянии. Как показано в Примерах 14-16, также было подтверждено, что формированием по меньшей мере пленки металлического мыла на основе цинка на поверхности плакированного стального листа (Al-плакирующего слоя или ZnО-пленки основы плакированного стального листа), которая представляет собой участок вертикальной стенки и участок фланца формованного компонента, может быть сокращен износ поверхности скольжения пресс-формы. В Примерах 9-16 было подтверждено, что отслоение ZnО-пленки на поверхности формованного компонента не наблюдалось, и могли быть улучшены пригодность к химической конверсионной обработке и коррозионная стойкость полученного формованного компонента. [0099] Как показано в Сравнительном Примере 9, было подтверждено, что, даже когда пленка металлического мыла на основе цинка наносится на поверхность пресс-формы «заплечикового участка и удерживающего участка верхней части пресс-формы и нижней части пресс-формы», где плакированный стальной лист скользит во время штамповки), улучшение скользкости в горячем состоянии и сокращение износа поверхности скольжения пресс-формы не наблюдались. Однако, как показано в Контрольном Примере 1, при непрерывном нанесении металлического мыла таким образом, чтобы не вызывать разрушение пленки, наблюдались улучшение смазывающего действия в горячем состоянии и сокращение износа поверхности скольжения пресс-формы. [0100] Хотя надлежащие варианты осуществления согласно изобретению были подробно описаны выше со ссылкой на сопроводительные чертежи, само собой разумеется, что изобретение такими примерами не ограничивается. Очевидно, что разнообразные изменения или модификации могут быть сделаны специалистами, имеющими обычную квалификацию в технической области, к которой относится изобретение, в пределах области технической идеи, описанной в пунктах формулы изобретения, и понятно, что они, естественно, также находятся в пределах технической области изобретения. [0101] Содержание Японской Патентной Заявки № 2016-256016 тем самым включено ссылкой во всей своей полноте. Все цитированные здесь литературные ссылки, патентные заявки и технические стандарты также включены здесь в той же мере, насколько конкретно и по отдельности приводятся в отношении индивидуальной литературы, патентной заявки и технического стандарта касательно эффекта, который является таким же, как должен быть включен ссылкой.

1

Реферат