Стальной лист для горячештампованного изделия и способ его изготовления - RU2552817C1

Код документа: RU2552817C1

Чертежи

Описание

Настоящее изобретение относится к стальному листу для горячештампованного изделия, пригодного в желательном применении для горячей штамповки, которая представляет собой способ формования для получения высокопрочного изделия; и к способу его изготовления.

Испрашивается приоритет на основании японской патентной заявки № 2011-100019, поданной 27 апреля 2011, содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

В производстве автомобилей, строительной техники и подобного проводятся интенсивные исследования в целях сокращения массы, используя высокопрочный материал. Например, в производстве автомобилей количество используемого высокопрочного стального листа постоянно увеличивается для компенсации роста массы транспортного средства, что требуется для обеспечения безопасности при столкновении и реализации высоких эксплуатационных характеристик, а также для повышения эффективности топлива и сокращения выбросов диоксида углерода.

При таком увеличении количества используемого высокопрочного стального листа наиболее значительную проблему представляет собой явление, называемое "ухудшение фиксируемости формы", которое неизбежно возникает, когда увеличивается прочность стального листа. "Ухудшение фиксируемости формы" представляет собой общий термин для явления, в котором степень восстановления первоначальной формы после формования увеличивается вместе с увеличением прочности; и, таким образом, оказывается затруднительным получение желательной формы. Чтобы решить проблему, вызванную данным явлением, может быть введен процесс (например, правка давлением), который необязательно распространяется на низкопрочный материал (материал, имеющий превосходную фиксируемость формы или не имеющий проблем фиксируемости формы), или форма изделия может быть изменена.

В качестве способа решения этой проблемы привлекает внимание способ горячего формования, так называемая горячая штамповка. В данном способе горячего формования стальной лист (заготовка) нагревается до заданной температуры (как правило, до температуры, при которой стальной лист представляет собой фазу аустенита), чтобы уменьшать прочность (то есть способствовать формованию), и затем формуется с помощью штампа при меньшей температуре (например, при комнатной температуре), чем температура заготовки. Используя такой способ формования, можно легко придавать форму заготовке и можно осуществлять процесс быстрого охлаждения (закалки), используя разность температур между заготовкой и штампом. Таким образом, можно обеспечивать прочность формованного изделия.

Что касается стального листа, подходящего для данной горячей штамповки, и способа его изготовления, в литературе описано несколько технологий.

Патентный документ 1 описывает стальной лист, из которого можно изготавливать изделие, имеющий превосходные свойства сопротивления ударным нагрузкам и сопротивление замедленному разрушению, используя горячее формование (соответствующее горячей штамповке) путем регулирования количеств содержащихся элементов и соотношений между количествами элементов, которые должны находиться в заданных интервалах.

Патентный документ 2 описывает способ изготовления высокопрочных изделий, использующий регулирование количеств содержащихся элементов и соотношений между количествами элементов, которые должны находиться в заданных интервалах, как описано выше; и нагревание стального листа в азотирующей атмосфере или науглероживающей атмосфере перед формованием.

Патентный документ 3 описывает способ изготовления горячепрессованного изделия с высокой производительностью путем определения химических компонентов и микроструктуры и ограничения условий нагревания и условий формования.

В настоящее время широко признана полезность горячей штамповки, и применение горячей штамповки также обсуждается для разнообразных изделий. Такие изделия включают, например, длинномерное изделие, такое как средняя стойка автомобиля.

Авторы настоящего изобретения обнаружили, что в таком длинномерном изделии возникает небольшая, но определенная величина прогиба, в отличие от короткомерного изделия, в котором прогиб будет пренебрежимо малым.

Авторы настоящего изобретения предполагают, что причина возникновения прогиба объясняется следующим образом: условия охлаждения в течение горячей штамповки отклоняются от идеальных однородных условий за счет увеличения размера изделия и в результате этого в изделии возникают неоднородные напряжения.

В результате подробного исследования в отношении причины такой неоднородности авторы настоящего изобретения предположили, что неоднородность напряжений может быть связана с изменениями концентрации углерода в стальном листе непосредственно перед горячей штамповкой (непосредственно перед формованием с использованием штампа).

В результате дополнительного исследования было обнаружено, что в процессе нагревания непосредственно перед формованием свойства растворения карбидов железа в стальном листе представляют собой основные свойства, подавляющие неоднородность.

Как правило, стальной лист для горячей штамповки содержит ферритную фазу в качестве основной фазы, перлит и подобное в качестве вторичной фазы и его микроструктура состоит из карбидов железа. В таком стальном листе углерод, образующийся из карбидов железа в процессе нагревания перед формованием, представляет собой твердый раствор в аустенитной фазе, данную аустенитную фазу резко охлаждают для превращения в мартенситную фазу, и в результате этого можно получать высокую прочность. Прочность полученной мартенситной фазы сильно зависит от условий охлаждения и концентрации углерода, который представляет собой твердый раствор в аустенитной фазе. Таким образом, можно легко предположить, что способ однородного растворения карбидов железа в процессе нагревания производит сильное воздействие на механические свойства формованного изделия, получаемого в последующем процессе.

Кроме того, в результате подробного исследования авторы настоящего изобретения обнаружили, что на однородность концентрации углерода в аустенитной фазе значительно влияет не размер (средний размер) частиц карбидов железа перед нагреванием, а распределение по размерам данных частиц. Однако не существует примеров исследования стального листа для горячей штамповки с этой точки зрения.

Патентные документы 1-3 не содержат описания в отношении распределения по размерам частиц карбидов.

Патентные документы 1 и 2 не только не описывают условия отжига холоднокатаного стального листа, но также не исследуют регулирование карбидов в стальном листе.

Патентный документ 3 не содержит раскрытия в отношении термической истории, которая имеет наибольшее значение для регулирования состояния карбидов в течение отжига холоднокатаного стального листа, а также не исследует регулирование карбидов.

Патентный документ 4 описывает технологию, в которой степень сфероидизации и средний диаметр частиц карбидов регулируют таким образом, что они находятся в заданных интервалах, и в результате этого получается стальной лист, имеющий превосходную локальную ковкость и закаливаемость. Однако патентный документ 4 не содержит описания в отношении распределения по размерам частиц карбидов.

Кроме того, чтобы получать заданную металлографическую структуру, необходим предельно специфический отжиг, и не рассматривается производство с использованием общего типа оборудования для непрерывного отжига или оборудования для непрерывного горячего покрытия погружением. Таким образом, в патентном документе 4 условия отжига не регулируются для ограничения распределения по размерам частиц карбидов.

Патентный документ 5 описывает технологию, в которой средний диаметр частиц карбидов железа регулируют таким образом, чтобы он находился в заданном интервале, и в результате этого получается стальной лист, имеющий превосходную прочностную устойчивость к условиям термической обработки и превосходное сопротивление замедленному разрушению. Однако в патентном документе 5 отсутствует описание в отношении распределения по размерам частиц карбидов.

Патентный документ 5 не описывает термическую историю до максимальной температуры нагревания, а также отсутствует раскрытие в отношении регулирования распределения по размерам частиц карбидов.

Патентный документ 6 описывает технологию, в которой регулируется средний диаметр частиц феррита и соотношение сфероидальных частиц карбидов, имеющих заданный размер, и всех сфероидальных частиц карбидов для получения высокоуглеродистого стального листа, имеющий превосходное сопротивление износу. Однако в патентном документе 6 отсутствует описание в отношении распределения по размерам частиц карбидов.

Кроме того, для получения желаемого стального листа необходимо подвергать многократному отжигу горячекатаный стальной лист и холоднокатаный стальной лист в течение продолжительного времени. Кроме того, не рассматривается производство с использованием общего типа оборудования для непрерывного отжига или оборудования для непрерывного горячего покрытия погружением. Таким образом, в патентном документе 6 условия отжига не регулируются для ограничения распределения по размерам частиц карбидов.

Патентный документ 7 описывает технологию, в которой средний диаметр частиц феррита и средний диаметр частиц карбидов регулируют для получения среднеуглеродистого или высокоуглеродистого высокопрочного стального листа, имеющего превосходное качество для перфорации. Однако в патентном документе 7 отсутствует описание в отношении распределения по размерам частиц карбидов.

Кроме того, патентный документ 7 описывает холоднокатаный стальной лист в состоянии после холодной прокатки и холоднокатаный стальной лист, который отжигали в условиях низкой температуры от 350°C до 700°C в течение продолжительного времени от 10 часов до 40 часов. Кроме того, не рассматривается производство с использованием общего типа оборудования для непрерывного отжига или оборудования для непрерывного горячего покрытия погружением. Таким образом, в патентном документе 7 условия отжига не регулируются для ограничения распределения по размерам частиц карбидов.

В результате исследования авторы настоящего изобретения обнаружили, что распределение по размерам частиц карбидов железа имеет непосредственное отношение к изменению скорости увеличения температуры стального листа в течение отжига холоднокатаного стального листа. Однако отсутствуют примеры исследования способа изготовления стального листа для горячей штамповки с этой точки зрения.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1 - японская нерассмотренная патентная заявка, первая публикация № 2005-139485.

Патентный документ 2 - японская нерассмотренная патентная заявка, первая публикация № 2005-200670.

Патентный документ 3 - японская нерассмотренная патентная заявка, первая публикация № 2005-205477.

Патентный документ 4 - японская нерассмотренная патентная заявка, первая публикация № H11-80884.

Патентный документ 5 - японская нерассмотренная патентная заявка, первая публикация № 2003-268489.

Патентный документ 6 - японская нерассмотренная патентная заявка, первая публикация № 2006-274348.

Патентный документ 7 - японская нерассмотренная патентная заявка, первая публикация № 2006-291236.

Сущность изобретения

Проблемы, решаемые изобретением

С учетом описанных выше обстоятельств задача настоящего изобретения заключается в том, чтобы предложить стальной лист для горячештампованного изделия, где распределение по размерам частиц карбидов железа в стальном листе регулируют таким образом, чтобы уменьшать прогиб, который легко возникает, когда длинномерное изделие изготавливают путем горячей штамповки, а также способ его изготовления.

Средства решения проблем

Чтобы решить описанные выше проблемы, авторы настоящего изобретения проводили всесторонние исследования. В результате было обнаружено, что когда распределение по диаметру частиц карбидов железа, которые находились в области от поверхности до 1/4 толщины стального листа, оказывалось в заданном интервале, прогиб формованного изделия можно было в значительной степени эффективно подавлять, независимо от изменчивости условий охлаждения в течение формования. Кроме того, было обнаружено, что такой стальной лист можно получать путем регулирования условий рекристаллизационного отжига холоднокатаного стального листа и в результате этого настоящее изобретение было выполнено путем проб и ошибок.

Сущность настоящего изобретения выражается следующим образом.

(1) Согласно одному аспекту настоящего изобретения, предложен стальной лист для горячештампованного изделия, причем стальной лист содержит в части химического состава от 0,10 масс.% до 0,35 масс.% C; от 0,01 масс.% до 1,0 масс.% Si; от 0,3 масс.% до 2,3 масс.% Mn; от 0,01 масс.% до 0,5 масс.% Al; максимум 0,03 масс.% или менее P; максимум 0,02 масс.% или менее S; максимум 0,1 масс.% или менее N; и остальную массу составляют Fe и неизбежные примеси, причем среднеквадратическое отклонение диаметров частиц карбидов железа, которые содержатся в области от поверхности до 1/4 толщины стального листа, составляет менее чем или равняется 0,8 мкм.

(2) В стальном листе для горячештампованного изделия согласно п. (1) химический состав может дополнительно включать один или более элементов, выбранных из группы, которую составляют: от 0,01 масс.% до 2,0 масс.% Cr; 0,001 масс.% до 0,5 масс.% Ti; 0,001 масс.% до 0,5 масс.% Nb; 0,0005 масс.% до 0,01 масс.% B; от 0,01 масс.% до 1,0 масс.% Mo; от 0,01 масс.% до 0,5 масс.% W; от 0,01 масс.% до 0,5 масс.% V; от 0,01 масс.% до 1,0 масс.% Cu; и 0,01 масс.% до 5,0 масс.% Ni.

(3) На поверхности стального листа для горячештампованного изделия согласно п. (1) или (2) можно изготавливать слой алюминиевого покрытия, имеющий толщину, составляющую 50 мкм или менее.

(4) На поверхности стального листа для горячештампованного изделия согласно п. (1) или (2) можно изготавливать слой цинкового покрытия, имеющий толщину, составляющую 30 мкм или менее.

(5) На поверхности стального листа для горячештампованного изделия согласно п. (1) или (2) можно изготавливать слой железоцинкового покрытия, имеющий толщину, составляющий 45 мкм или менее.

(6) Согласно еще одному аспекту настоящего изобретения, предложен способ изготовления стального листа для горячештампованного изделия, причем данный способ включает: осуществление процесса рекристаллизационного отжига, в котором холоднокатаный стальной лист нагревают таким образом, что изменение d(ΔT/Δt)/dt (°C/с2) скорости увеличения температуры стального листа от 300°C до максимальной температуры S удовлетворяет следующему выражению 1 и таким образом, что максимальная температура S составляет от 720°C до 820°C, где T представляет собой температуру (°C) стального листа, t представляет собой время (число секунд), и ΔT/Δt представляет собой скорость (°C/с) увеличения температуры стального листа за время Δt (число секунд) в течение нагревания процесса рекристаллизационного отжига; и химический состав холоднокатаного стального листа включает от 0,10 масс.% до 0,35 масс.% C; от 0,01 масс.% до 1,0 масс.% Si; от 0,3 масс.% до 2,3 масс.% Mn; от 0,01 масс.% до 0,5 масс.% Al; максимум 0,03 масс.% или менее P; максимум 0,02 масс.% или менее S; максимум 0,1 масс.% или менее N; и остальную массу составляют Fe и неизбежные примеси.

-0,20≤d(ΔT/Δt)/dt<0 (выражение 1)

(7) В способе изготовления стального листа для горячештампованного изделия согласно п. (6) химический состав может дополнительно включать один или более элементов, выбранных из группы, которую составляют: 0,01 масс.% до 2,0 масс.% Cr; 0,001 масс.% до 0,5 масс.% Ti; 0,001 масс.% до 0,5 масс.% Nb; 0,0005 масс.% до 0,01 масс.% B; от 0,01 масс.% до 1,0 масс.% Mo; от 0,01 масс.% до 0,5 масс.% W; от 0,01 масс.% до 0,5 масс.% V; от 0,01 масс.% до 1,0 масс.% Cu; и 0,01 масс.% до 5,0 масс.% Ni.

(8) В способе изготовления стального листа для горячештампованного изделия согласно п. (6) или (7) изменение d(ΔT/Δt)/dt может представлять собой двукратный коэффициент переменной второй степени при измерении температуры в течение периода времени, составляющего 10 секунд или менее согласно термической истории в течение нагревания процесса рекристаллизационного отжига и затем кривая полиномиальной аппроксимации второй степени определяется таким образом, что коэффициент детерминации R2 составляет более чем или равняется 0,99.

(9) Способ изготовления стального листа для горячештампованного изделия согласно любому из п.п. (6)-(8) после процесса рекристаллизационного отжига может дополнительно включать погружение холоднокатаного стального листа в ванну для алюминирования для изготовления алюминиевого покровного слоя на поверхности холоднокатаного стального листа.

(10) Способ изготовления стального листа для горячештампованного изделия согласно любому из п.п. (6)-(8) после процесса рекристаллизационного отжига может дополнительно включать погружение холоднокатаного стального листа в ванну для цинкования для изготовления цинкового покровного слоя на поверхности холоднокатаного стального листа.

(11) Способ изготовления стального листа для горячештампованного изделия согласно любому из п.п. (6)-(8) после процесса рекристаллизационного отжига может дополнительно включать погружение холоднокатаного стального листа в ванну для цинкования для изготовления цинкового покровного слоя на поверхности холоднокатаного стального листа и нагревание холоднокатаного стального листа до температуры, составляющей 600°C или менее, для изготовления слоя железоцинкового сплава на поверхности холоднокатаного стального листа.

Преимущество изобретения

При использовании стального листа для горячештампованного изделия согласно аспекту изобретения является предельно малым прогиб длинномерного формованного изделия, которое изготовлено с помощью широко известного типа оборудования для горячей штамповки. Таким образом, когда данное формованное изделие соединяют с другим изделием, вероятность дефектов является низкой. По описанной выше причине стальной лист для горячештампованного изделия согласно изобретению становится применимым в производстве более широкого ассортимента изделий (деталей) путем горячей штамповки.

Кроме того, при использовании стального листа для горячештампованного изделия согласно п.п. (3)-(5) после горячей штамповки можно получать слой алюминиевого покрытия, слой цинкового покрытия и слой железоцинкового сплава, которые мало подвержены дефектам, таким как истирание, отслаивание и растрескивание. Таким образом, в данном случае можно дополнительно повышать сопротивление коррозии и качество поверхности стального листа для горячештампованного изделия.

Кроме того, в способе изготовления стального листа для горячештампованного изделия согласно изобретению можно использовать существующее оборудование черной металлургии. Кроме того, даже когда длинномерное формованное изделие изготавливают путем горячей штамповки, можно предложить стальной лист для горячештампованного изделия, способный в значительной степени уменьшать прогиб.

Кроме того, в способе изготовления стального листа для горячештампованного изделия согласно п.п. (9)-(11) можно дополнительно повышать сопротивление коррозии и качество поверхности стального листа для горячештампованного изделия.

Краткое описание чертежей

Фиг. 1A представляет вид в перспективе, иллюстрирующий заготовку (стальной лист) перед формованием в стальной профиль с использованием горячей штамповки.

Фиг. 1B представляет вид в перспективе, иллюстрирующий стальной профиль после формования с использованием горячей штамповки.

Фиг. 2 представляет вид сбоку, иллюстрирующий способ измерения прогиба длинномерного изделия.

Фиг. 3 представляет вид в перспективе, иллюстрирующий способ штамповки заготовки (стального листа) в плиту с использованием горячей штамповки.

Фиг. 4 представляет график, иллюстрирующий соотношение между среднеквадратическим отклонением размера частиц карбидов железа и прогибом, когда условия нагревания перед горячей штамповкой в примере 1 включают температуру 900°C и продолжительность, составляющую 1 минуту.

Фиг. 5 представляет график, иллюстрирующий соотношение между среднеквадратическим отклонением размера частиц карбидов железа и прогибом, когда условия нагревания перед горячей штамповкой в примере 1 включают температуру 900°C и продолжительность, составляющую 10 минут.

Фиг. 6 представляет график, иллюстрирующий соотношение между d(ΔT/Δt)/dt и среднеквадратическим отклонением размера частиц карбидов железа в примере 1.

Фиг. 7 представляет диаграмму, иллюстрирующую термическую историю стального листа от начала нагревания до максимальной температуры в примерах 3, 4 и 5.

Варианты осуществления изобретения

Авторы настоящего изобретения изготовили горячештампованное изделие, используя стальной лист, содержащий 0,22 масс.% C, 0,3 масс.% Si и 1,2 масс.% Mn, и выполнили исследования по оценке его свойств. Авторы настоящего изобретения подробно исследовали фактические условия прогиба, рассматривая, в частности, случай длинномерного изделия. В ходе данного исследования было обнаружено, что даже когда стальные листы, имеющие практически одинаковые химические компоненты и прочность на растяжение, подвергали горячей штамповке в одинаковых условиях, наблюдалось различие между величиной прогиба формованных изделий. Таким образом, в результате подробного исследования в отношении причины существования такого различия величины прогиба между стальными листами авторы настоящего изобретения обнаружили следующее: (i) существует различие между изменениями твердости частей вблизи поверхностей формованных изделий при сравнении стальных листов друг с другом; (ii) данное различие обусловлено распределением по размерам частиц карбидов железа в части вблизи поверхности стального листа перед горячей штамповкой; и (iii) для получения желательного распределения по размерам частиц карбидов железа оказывается предпочтительным регулирование условий рекристаллизационного отжига холоднокатаного стального листа в заданном интервале.

Хотя подробное описание будет представлено в примерах, авторы настоящего изобретения экспериментально обнаружили надлежащее распределение по размерам частиц карбидов железа и надлежащие условия отжига на основании этих экспериментальных данных и в результате этого выполнили настоящее изобретение.

Далее будет описан стальной лист для горячештампованного изделия (стальной лист) согласно варианту осуществления настоящего изобретения.

Сначала будут описаны химические компоненты стального листа. Здесь процентное содержание каждого химического компонента означает массовое процентное содержание.

C: от 0,10% до 0,35%

Углерод представляет собой наиболее важный элемент с точки зрения увеличения прочности стального листа с использованием горячей штамповки. Чтобы получать прочность, составляющую, по меньшей мере, приблизительно 1200 МПа после горячей штамповки, содержание углерода в стали регулируют таким образом, что оно составляет более чем или равняется 0,10%. С другой стороны, когда содержание углерода в стали составляет более чем 0,35%, возникает проблема ухудшения ударной вязкости. Таким образом, верхний предел содержания углерода составляет 0,35%. Для дополнительного повышения ударной вязкости содержание углерода предпочтительно составляет менее чем или равняется 0,32% и предпочтительнее составляет менее чем или равняется 0,30%.

Si: от 0,01% до l,0%

Кремний представляет собой растворенный упрочняющий элемент, и Si в количестве от 0,01% до 1,0% можно эффективно использовать в качестве твердорастворного упрочняющего элемента. Однако когда содержание кремния в стали составляет более чем 1,0%, возникает проблема того, что могут образовываться дефекты при получении химического конверсионного покрытия или нанесения покрытия после горячей штамповки. Таким образом, верхний предел содержания кремния составляет 1,0%. Нижний предел содержания кремния не ограничен конкретным образом, и эффект регулирования карбидов железа можно получать независимо от нижнего предела. Однако когда содержание кремния уменьшается более чем в необходимой степени, увеличивается нагрузка при получении стали. Таким образом, содержание кремния регулируют таким образом, что оно составляет более чем или равняется 0,01%. Нижний предел содержания кремния представляет собой базовое содержание Si, который присутствует в стали вследствие раскисления. Для осуществления более устойчивой поверхностной обработки содержание кремния предпочтительно составляет менее чем или равняется 0,9% и предпочтительнее составляет менее чем или равняется 0,8%.

Mn: от 0,3% до 2,3%

Аналогично кремнию марганец функционирует как твердорастворный упрочняющий элемент, а также представляет собой элемент, который эффективно улучшает закаливаемость стального листа. Чтобы надежно обеспечивать эффекты повышения прочности и закаливаемость, содержание марганца в стали регулируют таким образом, что оно составляет более чем или равняется 0,3%. Однако когда содержание марганца в стали составляет более чем 2,3%, происходит насыщение этих эффектов. Таким образом, верхний предел содержания марганца составляет 2,3%. Для дополнительного повышения прочности содержание марганца предпочтительно составляет более чем или равняется 0,5% и предпочтительнее составляет более чем или равняется 1,0%.

P: 0,03% или менее,

S: 0,02% или менее

Оба элемента представляют собой примеси, которые производят неблагоприятное воздействие на обрабатываемость при высокой температуре. Таким образом, содержание фосфора является ограниченным и составляет менее чем или равняется 0,03%, и содержание серы является ограниченным и составляет менее чем или равняется 0,02%.

Al: от 0,01% до 0,5%

Поскольку алюминий является предпочтительным в качестве восстанавливающего элемента, его содержание в стали может составляет 0,01% или более. Однако когда в стали содержится большое количество Al, образуются крупнозернистые оксиды, и, таким образом, ухудшаются механические свойства стального листа. Таким образом, верхний предел содержания алюминия составляет 0,5%.

N: 0,1% или менее

Поскольку азот легко соединяется с титаном и бором, содержание азота регулируют таким образом, что оно составляет менее чем или равняется 0,1%, и в результате этого не уменьшаются желательные эффекты Ti и B. Для увеличения ударной вязкости оказывается предпочтительным низкое содержание азота, которое, например, предпочтительно составляет менее чем или равняется 0,01%. Когда содержание азота уменьшается более чем в необходимой степени, возникает огромная нагрузка на процесс производства стали. Таким образом, базовое значение нижнего предела содержания азота может составлять 0,0010%.

Описанные выше химические элементы представляют собой основные компоненты (основные элементы) стали согласно варианту осуществления. Химический состав, в котором основные элементы регулируют (включают или ограничивают), а остальную массу составляют железо и неизбежные примеси, представляет собой основной состав согласно варианту осуществления. Однако в дополнение к этим основным компонентам (вместо части железа в остальной массе) сталь согласно варианту осуществления может также необязательно содержать следующие химические элементы (необязательные элементы). Даже когда эти необязательные элементы неизбежно содержатся в стали (например, содержание каждого необязательного элемента составляет менее чем нижнее предельное содержание), не ухудшаются эффекты согласно варианту осуществления.

Таким образом, сталь согласно варианту осуществления может также необязательно содержать один или более необязательных элементов, выбранных из группы, которую составляют Cr, Ti, Nb, B, Mo, W, V, Cu и Ni. Для уменьшения стоимости сплава преднамеренное введение в сталь этих необязательных элементов не требуется, и все нижние пределы содержания Cr, Ti, Nb, B, Mo, W, V, Cu и Ni составляют 0%.

Cr: от 0,01% до 2,0%

Хром представляет собой элемент, имеющий эффект улучшения закаливаемости, и, следовательно, его используют соответствующим образом. Для надежного получения данного эффекта содержание хрома регулируют таким образом, что оно составляет более чем или равняется 0,01%. С другой стороны, даже когда в сталь вводят Cr, имеющий содержание, составляющее 2,0% или более, происходит насыщение данного эффекта. Таким образом, верхний предел содержания хрома составляет 2,0%.

Ti: от 0,001% до 0,5%

Титан служит для повышения стабильности за счет обеспечения эффекта бора (который описан ниже) и посредством образования нитридов, и, таким образом, он представляет собой полезный элемент. Для надежного получения данного эффекта содержание титана предпочтительно составляет более чем или равняется 0,001%. С другой стороны, когда в сталь вводят избыточное количество Ti, происходит чрезмерное образование нитридов, и ухудшаются показатели ударной вязкости и свойства поверхностного сдвига. Таким образом, верхний предел содержания титана составляет 0,5%.

Nb: от 0,001% до 0,5%

Ниобий образует карбонитриды, увеличивает прочность стали, и, таким образом, он представляет собой полезный элемент. Для надежного получения данного эффекта увеличения прочности содержание ниобия в стали предпочтительно составляет более чем или равняется 0,001%. Однако когда в стали присутствует Nb, имеющий содержание, составляющее более чем 0,5%, возникает проблема того, что может ухудшаться возможность регулирования горячей прокатки. Таким образом, верхний предел содержания ниобия составляет 0,5%.

B: от 0,0005% до 0,01%

Бор представляет собой элемент, который улучшает закаливаемость. Когда содержание бора в стали составляет более чем или равняется 0,0005%, можно надежным образом получать данный эффект улучшения закаливаемости. С другой стороны, чрезмерное введение бора приводит к ухудшению обрабатываемости при высокой температуре и к снижению ковкости. Таким образом, верхний предел содержания бора составляет 0,01%.

Mo: от 0,01% до 1,0%,

W: от 0,01% до 0,5%,

V: от 0,01% до 0,5%

Эти металлы представляют собой элементы, имеющие эффект увеличения закаливаемости, и, следовательно, их используют соответствующим образом. Для надежного получения данного эффекта содержание каждого элемента регулируют таким образом, что оно составляет более чем или равняется 0,01%. С другой стороны, поскольку Mo, W и V представляют собой дорогостоящие элементы, предпочтительно использовать в качестве верхнего предела концентрацию, при которой происходит насыщение эффекта. Оказывается предпочтительным, что верхний предел содержания молибдена составляет 1,0%, а верхние пределы содержания вольфрама и содержания ванадия составляют 0,5%.

Cu: от 0,01% до 1,0%

Медь дает эффект увеличения прочности стального листа при введении в сталь меди, содержание которой составляет 0,01% или более. С другой стороны, поскольку чрезмерное введение меди приводит к ухудшению качества поверхности горячекатаного стального листа, верхний предел содержания меди составляет 1,0%. Таким образом, содержание меди может составлять от 0,01% до 1,0%.

Ni: от 0,01% до 5,0%

Никель производит эффект улучшения закаливаемости и, таким образом, он представляет собой полезный элемент. Данный эффект надежно обеспечивается, когда содержание никеля составляет более чем или равняется 0,01%. С другой стороны, поскольку никель представляет собой дорогостоящий элемент, верхний предел содержания никеля, при котором насыщается данный эффект, составляет 5,0%. Таким образом, содержание никеля может составлять от 0,01% до 5,0%. Кроме того, поскольку никель служит для подавления ухудшения качества поверхности горячекатаного стального листа, которое обусловлено медью, оказывается предпочтительным, чтобы Ni содержался вместе с медью.

Согласно варианту осуществления, помимо описанных выше компонентов присутствует железо. Неизбежные примеси, которые поступают при растворении исходного материала, такого как металлолом, огнеупорный материал и подобное, допускаются в качестве компонентов в дополнение к описанным выше компонентам.

Как описано выше, стальной лист согласно варианту осуществления имеет химический состав, в котором содержатся описанные выше основные элементы, а остальную массу составляют Fe и неизбежные примеси; или химический состав, в котором содержатся описанные выше основные элементы, по меньшей мере, один элемент, выбранный из группы, которую составляют описанные выше необязательные элементы, а остальную массу составляют Fe и неизбежные примеси.

Среднеквадратическое отклонение диаметров частиц карбидов железа, находящихся в области от поверхности до 1/4 толщины, составляет 0,8 мкм или менее.

Согласно варианту осуществления, распределение по размерам частиц карбидов железа представляет собой наиболее важный фактор.

В результате исследования, проведенного авторами настоящего изобретения, было обнаружено, что размер прогиба, который наблюдается в случае длинномерного изделия, изготовленного с использованием горячей штамповки, в значительной степени зависит от изменений твердости в части вблизи поверхности стального листа, а также изменений концентрации углерода перед горячей штамповкой. Кроме того, было обнаружено, что когда размер частиц карбидов железа является более однородным, может уменьшаться изменение концентрации углерода.

Чем выше степень однородности размеров частиц карбидов железа, тем выше степень однородности поведения при растворении карбидов железа в процессе нагревания перед горячей штамповкой. Таким образом, концентрация углерода в аустенитной фазе легче делается однородной. В результате уменьшается изменение твердости, а также предполагается уменьшение прогиба изделия.

Соотношение между размером прогиба и изменением твердости является не вполне понятным. Однако предположительно считается, что данное соотношение основано на следующем механизме. Таким образом, под воздействием факторов (степень углеродного перенасыщения, плотность дислокаций, степень отделки структурной единицы (например, планка или блок) и состояние соосажденных карбидов железа), которые регулируют твердость мартенситной фазы, образующейся путем закалки, в частности, когда существуют изменения плотности дислокаций в части вблизи поверхности изделия, в изделии легко возникает неоднородное остаточное напряжение. В данном случае, когда делается попытка снятия неоднородного остаточного напряжения после извлечения изделия из штампа для горячей штамповки, возникает прогиб.

Прогиб формованного изделия, которое изготавливают с использованием горячей штамповки, определяют следующим образом.

Для определения используют способ, схематически проиллюстрированный на фиг. 1A и 1B, где из заготовки 11 изготавливают стальной профиль 12, и стальной профиль 12 выходит из штампа. После этого, как проиллюстрировано на фиг. 2, стальной профиль 12 устанавливают на поверхностную плиту 21. При наблюдении этого стального профиля 12 в направлении ширины (в виде сбоку), расстояние d (мм) от линии, соединяющей оба конца стального профиля 12 в продольном направлении, до центра стального профиля 12 в продольном направлении определяется как прогиб стального профиля 12.

В данном случае, что касается размера стального листа (заготовки) 11 перед горячей штамповкой, ширина W составляет 170 мм, и длина L составляет 1000 мм. Из стального листа 11 получают равносторонний стальной профиль 12 с основанием, имеющим размер, составляющий приблизительно 70 мм. Когда прогиб d составляет менее чем или равняется 5 мм, это эквивалентно тому, что данный прогиб подавляется.

Описанное выше формованное изделие (стальной профиль 12) представляет собой просто пример формованного изделия, которые изготавливают для оценки прогиба d, когда подвергают формованию стальной лист согласно варианту осуществления. Стальной лист согласно варианту осуществления можно использовать для разнообразных форм изделий в разнообразных условиях горячей штамповки.

Прогиб формованного изделия уменьшается, когда длина формованного изделия составляет менее чем 1000 мм или когда ширина формованного изделия составляет более чем 170 мм. Когда стальной лист согласно варианту осуществления используют для изготовления такого формованного изделия, можно получать эффект дополнительного подавления прогиба d формованного изделия.

Согласно варианту осуществления, среднеквадратическое отклонение диаметров частиц карбидов железа, которые содержатся в области от поверхности до 1/4 толщины (положение, которое удалено от поверхности стального листа на 1/4 толщины вглубь в направлении толщины) стального листа, регулируют таким образом, что оно составляет менее чем или равняется 0,8. Когда данное среднеквадратическое отклонение составляет более чем 0,8 мкм, прогиб d формованного изделия составляет более чем 5 мм, и определяется, что данный прогиб не является приемлемым.

Распределение по размерам частиц карбидов железа измеряют следующим образом.

Для измерения сначала сечение, параллельное направлению прокатки стального листа (сечение, включающее направление вглубь толщины), шлифуют и надлежащим образом обрабатывают, используя проявляющий карбид травитель (например, пикриновый травитель). После этого, используя сканирующий электронный микроскоп, область сечения на расстоянии 1/4 толщины от поверхности стального листа непрерывно наблюдают при увеличении в 5000 раз. Поле наблюдения микроскопа расширяют до тех пор, пока число измеряемых частиц карбидов железа не составит, по меньшей мере, 600. В качестве размера (диаметра) частиц карбидов железа используют среднее значение длины наибольшей стороны и длины наименьшей стороны частицы карбида железа. На основании получаемых данных о размере частиц карбидов железа вычисляют среднеквадратическое отклонение. Чтобы вычислить среднеквадратическое отклонение, можно использовать имеющееся в продаже статистическое программное обеспечение. Используя такой способ измерения, измеряют частицы карбидов железа, у которых размер составляет приблизительно 0,1 мкм или более. Соответственно, средний размер частиц карбидов железа может составлять более чем или равняться 0,5 мкм или может составлять более чем или равняться 1 мкм. Когда среднеквадратическое отклонение диаметров частиц карбидов железа составляет менее чем или равняется 0,8 мкм, средний размер частиц карбидов железа не ограничен конкретным образом, но может, например, составлять менее чем или равняться 5 мкм или может составлять менее чем или равняться 3 мкм.

Величины толщины (толщины покрытия) алюминиевого покрытия, цинкового покрытия и слоя железоцинкового сплава не оказывают влияния на прогиб изделия после горячей штамповки. Однако когда эти величины толщины являются чрезмерно большими, возникает проблема того, что они могут проявлять воздействие на формуемость. Как описано ниже в примерах, когда толщина алюминиевого покрытия составляет более чем 50 мкм, происходит истирание; когда толщина цинкового покрытия составляет более чем 30 мкм, цинк часто прикрепляется к штампу; и когда толщина слоя железоцинкового сплава составляет более чем 45 мкм, трещины наблюдаются во многих частях слоя сплава. Таким образом, когда толщина каждого слоя является чрезмерно большой, производительность ухудшается. Следовательно, что касается толщины этих слоев, толщина алюминиевого покрытия может быть ограниченной таким образом, чтобы составлять менее чем или равняться 50 мкм, толщина цинкового покрытия может быть ограниченной таким образом, чтобы составлять менее чем или равняться 30 мкм, и толщина слоя железоцинкового сплава может быть ограниченной таким образом, чтобы составлять менее чем или равняться 45 мкм.

Когда эти слои являются тонкими, не возникают проблемы в отношении формуемости. Однако с точки зрения сопротивления коррозии, которое представляет собой цель изготовления этих слоев, нижний предел толщины каждого слой можно устанавливать следующим образом. Соответственно, толщина алюминиевого покрытия предпочтительно составляет более чем или равняется 5 мкм и предпочтительнее составляет более чем или равняется 10 мкм. Кроме того, толщина цинкового покрытия предпочтительно составляет более чем или равняется 5 мкм и предпочтительнее составляет более чем или равняется 10 мкм. Толщина слоя железо-цинкового сплава предпочтительно составляет более чем или равняется 10 мкм и предпочтительнее составляет более чем или равняется 15 мкм.

В стальном листе, имеющем поверхность, на которой изготавливают один слой из алюминиевого покрытия, цинкового покрытия и слоя железоцинкового сплава, термин "поверхность" определяется следующим образом.

Во-первых, слой алюминиевого покрытия стального листа согласно варианту осуществления включает два слоя, в том числе внешний слой, который содержит Al в качестве основного компонента, и внутренний слой (слой со стороны стального листа), который считается образующимся в результате реакции Al и Fe. Граница между этим внутренним слоем и стальным листом (покрытым стальным листом) определяется как поверхность стального листа.

Кроме того, слой цинкового покрытия стального листа согласно варианту осуществления включает два слоя, в том числе внешний слой, который содержит Zn в качестве основного компонента, и внутренний слой (слой со стороны стального листа), который образуется в результате реакции Fe и небольшого количества Al, добавляемого в ванну для цинкования. Граница между этим внутренним слоем и стальным листом (покрытым стальным листом) определяется как поверхность стального листа.

Кроме того, слой железоцинкового сплава стального листа согласно варианту осуществления включает множество слоев сплава, которые содержат Zn и Fe. Граница между наиболее внутренним слоем (слоем со стороны стального листа) из данного множества слоев сплава и стальным листом (покрытым стальным листом) определяют как поверхность стального листа.

Наконец, будет описан способ изготовления стального листа для горячештампованного изделия согласно варианту осуществления настоящего изобретения.

В процессе изготовления стального листа согласно варианту осуществления изготовление, литье, горячую прокатку и холодную прокатку стали осуществляют обычным способом и в результате этого получается холоднокатаный стальной лист. В процессе изготовления стали химические компоненты стали регулируют таким образом, чтобы обеспечить химический состав согласно описанному выше варианту осуществления, и получаемую сталь используют как сляб для непрерывного литья. Горячая прокатка получаемого сляба (стали) начинается, например, при нагревании до температуры, составляющей 1300°C или менее (например, от 1000°C до 1300°C), и заканчивается при температуре, составляющей приблизительно 900°C (например, от 850°C до 950°C). Температура сматывания может составлять приблизительно 600°C (например, от 450°C до 800°C). Уменьшение толщины (обжатие) при горячей прокатке может составлять от 60% до 90%. Горячекатаный стальной лист (сталь), получаемый после сматывания, подвергают холодной прокатке, используя процесс травления. Уменьшение толщины при холодной прокатке может составлять от 30% до 90%.

Чрезвычайно важным является рекристаллизационный отжиг холоднокатаного стального листа, изготовленного как указано выше. Используя оборудование для непрерывного отжига, отжиг осуществляют таким образом, что изменение d(ΔT/Δt)/dt скорости увеличения температуры стального листа (температуры листа) от 300°C до максимальной температуры S (°C) удовлетворяет следующему выражению 1, и таким образом, что максимальная температура S составляет от 720°C до 820°C.

-0,2≤d(ΔT/Δt)/dt<0 (выражение 1)

В данном выражении T представляет собой температуру стального листа (°C), t представляет собой время (число секунд), ΔT/Δt представляет собой изменение (°C/с) температуры стального листа за время Δt (число секунд) в течение нагревания процесса рекристаллизационного отжига, и d(ΔT/Δt)/dt представляет собой изменение (°C/с2) скорости увеличения температуры стального листа от 300°C до максимальной температуры S. Условия, для которого устанавливают значение t равным нулю (0), не ограничены конкретным образом и, например, могут представлять собой время, когда начинается нагревание в процессе рекристаллизационного отжига, или время, когда температура достигает 300°C вследствие нагревания в процессе рекристаллизационного отжига.

Эти условия определяют на основании экспериментальных результатов, описанных ниже в примерах.

Температуру стального листа в течение отжига измеряют, используя радиационный термометр, заблаговременно предусмотренный в оборудовании для отжига, или термопару, установленную в стальном листе. Термическую историю стального листа, получаемого как указано выше, выражает квадратная функция времени, и вторая производная этой квадратной функции определяется как d(ΔT/Δt)/dt. Эту квадратную функцию получают способом, в котором температуру стального листа определяют через короткие интервалы времени, составляющие 10 секунд или менее или предпочтительно 5 секунд или менее, используя описанную выше термическую историю, чтобы построить массив данных (t, T); из этого массива данных строят график, используя (и в этом случае) имеющееся в продаже программное обеспечение для табличных вычислений; и данный график аппроксимируют полиномом второй степени.

Когда холоднокатаный стальной лист подвергают рекристаллизационному отжигу в этих условиях, получается стальной лист, у которого среднеквадратическое отклонение диаметров частиц карбидов железа, которые содержатся в области от поверхности до 1/4 толщины стального листа, составляет менее чем или равняется 0,8 мкм. Однако причина этого остается неясной. Например, для процесса отжига, в котором скорость увеличения температуры стального листа постепенно уменьшается, предполагают, что развитие перекристаллизации и растворение исходных карбидов железа находятся в хорошем балансе, и, таким образом, повышается однородность распределения карбидов железа в отжигаемом стальном листе.

Условия нагревания от комнатной температуры до 300°C не ограничены конкретным образом.

После того как температура стального листа достигает температуры S, стальной лист можно выдерживать при температуре S в течение короткого периода времени или можно немедленно начинать процесс охлаждения. Когда стальной лист выдерживают при температуре S, продолжительность выдерживания предпочтительно составляет менее чем или равняется 180 секундам и предпочтительнее составляет менее чем или равняется 120 секундам с точки зрения подавления укрупнения зерен.

Скорость охлаждения от температуры S не ограничена конкретным образом, но оказывается предпочтительным предотвращение быстрого охлаждения, при котором средняя скорость охлаждения составляет более чем или равняется 30°C/с. В большинстве случаев стальные листы для горячей штамповки направляют на горячую штамповку после их сдвигового деформирования и приведения в заданную форму. Следовательно, когда быстрое охлаждение осуществляют после отжига, сдвиговая нагрузка увеличивается, и, таким образом, возникает проблема того, что может уменьшаться производительность обработки.

После отжига стальной лист можно охлаждать до комнатной температуры или его можно погружать в ванну с расплавленным алюминием в процессе охлаждения для образования слоя алюминиевого покрытия на поверхности стального листа.

Расплавленный алюминий в ванне может содержать от 0,1% до 20% Si.

Кремний, содержащийся в алюминиевом покрытии, оказывает влияние на реакцию Al и Fe, которая инициируется перед горячей штамповкой и в течение нагревания. Чрезмерная реакция может ухудшать формуемость покровного слоя под прессом. С другой стороны, чрезмерное подавление реакция может приводить к прикреплению алюминия к прессующему штампу. Для предотвращения таких проблем содержание кремния в алюминиевом покровном слое составляет предпочтительно от 1% до 15% и предпочтительнее от 3% до 12%.

Кроме того, в течение охлаждение и после отжига стальной лист можно погружать в ванну с расплавленным цинком для образования цинкового покрытия на поверхности стального листа.

Кроме того, стальной лист можно погружать в ванну с расплавленным цинком для образования цинкового покрытия на поверхности стального листа, и стальной лист, на котором образуется слой цинкового покрытия, можно нагревать до температуры, составляющей 600°C или менее, чтобы получить слой железоцинкового сплава на поверхности стального листа. Нижний предел температуры образования сплава не ограничен конкретным образом и он может составлять, например, 450°C.

Расплавленный цинк в ванне может содержать от 0,01% до 3% Al.

Алюминий в ванне с расплавленным цинком производит сильное воздействие на реакцию Zn и Fe. Когда образуется цинковый покровный слой, взаимная диффузия между Zn и Fe может подавляться вследствие вмешательства реакционного слоя Fe и Al. С другой стороны, когда образуется слой железоцинкового сплава, Al можно использовать для регулирования целевого слоя, который должен быть основным слоем среди множества слоев, имеющих различные свойства, такие как обрабатываемость и адгезия по отношению к стали.

Эти эффекты могут развиваться, когда расплавленный цинк в ванне содержит от 0,01% до 3% Al. Концентрацию алюминия может выбирать производитель, учитывая мощность производственного оборудования и цель.

Аналогично описанному выше варианту осуществления в данном варианте осуществления величины толщины (толщины покрытия) алюминиевого слоя, цинкового слоя и слоя железоцинкового сплава можно регулировать таким образом, чтобы они составляли менее чем или равнялись заданной толщине. Таким образом, оказывается предпочтительным, когда толщина алюминиевого слоя покрытия составляет менее чем или равняется 50 мкм, толщина цинкового слоя покрытия составляет менее чем или равняется 30 мкм, и толщина слоя покрытия из железоцинкового сплава составляет менее чем или равняется 45 мкм.

Стальной лист для горячештампованного изделия согласно настоящему изобретению обладает эффектами настоящего изобретения независимо от толщины листа и его прочности после горячей штамповки. Однако оказывается предпочтительным, когда стальной лист обрабатывают как стальную полосу с точки зрения обеспечения высокой производительности в соответствующих процессах горячей прокатки, холодной прокатки, отжига и нанесения покрытия. Соответственно предпочтительная толщина листа в случае целевого стального листа составляет приблизительно от 0,5 мм до 3,5 мм. Кроме того, для дополнительного уменьшения массы изделия посредством придания высокой прочности предпочтительная прочность целевого стального листа после горячей штамповки составляет приблизительно от 1200 МПа до 2000 МПа в отношении прочности на растяжение.

Далее эффекты настоящего изобретения будут описаны на основании примеров.

Пример 1

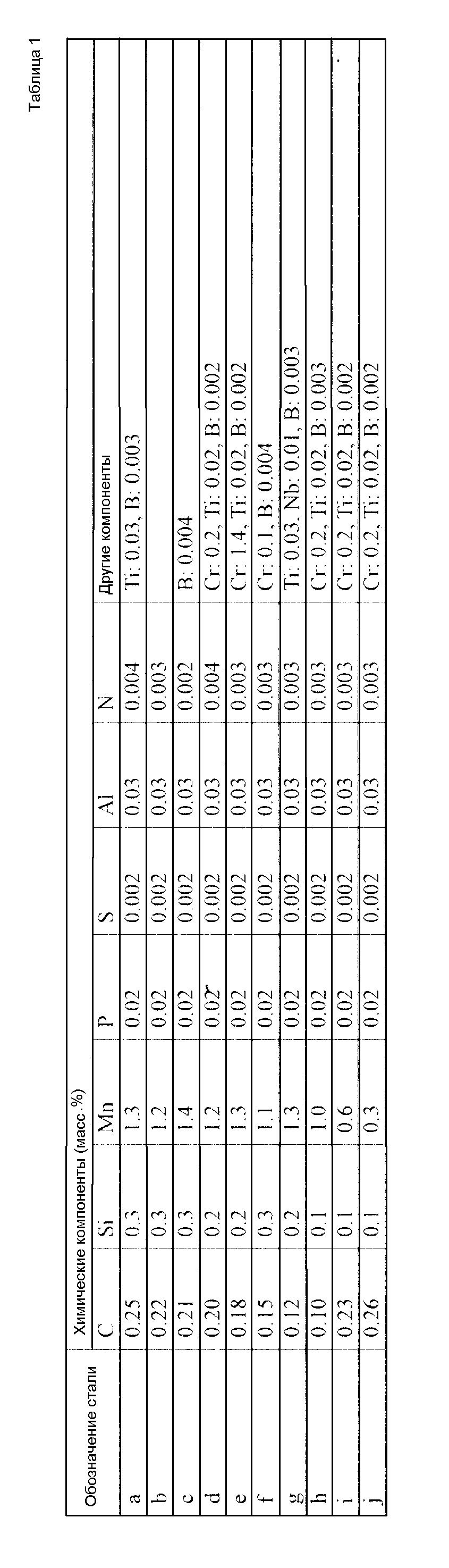

Стальные образцы (заготовки), содержащие химические компоненты, которые представлены в таблице 1, получали посредством изготовления и литья стали. Эти стальные заготовки подвергали горячей прокатке, в которой нагревание осуществляли до 1250°C, и конечная температура составляла 910°C, и сматывали при температуре сматывания 620°C. В результате получали горячекатаные стальные листы, имеющие толщину 3,2 мм. Эти горячекатаные стальные листы подвергали травлению и холодной прокатке. В результате получали холоднокатаные стальные листы, имеющие толщину 1,6 мм.

Описанные выше холоднокатаные стальные листы подвергали рекристаллизационному отжигу в условиях, представленных в таблице 2, чтобы получить стальные листы для горячей штамповки.

При условии x холоднокатаный стальной лист нагревали от 300°C до 600°C при постоянной скорости нагревания, составлявшей 10°C/с, и затем нагревали до 800°C при постоянной скорости нагревания, составлявшей 2°C/с. В этом случае в обоих температурных интервалах от 300°C до 600°C и от 600°C до 800°C изменения d(ΔT/Δt)/dt скорости увеличения температуры стального листа были равны нулю (0) соответственно. При других условиях в температурном интервале от 300°C до S холоднокатаный стальной лист нагревали таким образом, что было постоянным изменение d(ΔT/Δt)/dt скорости увеличения температуры стального листа. Способ получения такого значения d(ΔT/Δt)/dt будет подробно описан в примере 3.

Образец получали из стального листа для горячей штамповки, сечение, параллельное направлению прокатки образца, шлифовали, и микроструктуру сечения открывали, используя пикриновый травитель. После этого, используя сканирующий электронный микроскоп, область с поверхности холоднокатаного стального листа (образца), которая находится до расстояния от поверхности стального листа, составляющего 0,4 мм в направлении толщины (на 1/4 толщины вглубь стального листа), наблюдали при увеличении в 5000 раз для измерения размера частиц карбидов железа. Данное наблюдение осуществляли до тех пор, пока число измеряемых частиц карбидов железа не становилось равным или не превышало 600. После этого данные измерений обрабатывали для получения среднеквадратического отклонения.

При этом заготовку, имеющую размер 170 мм × 1000 мм, изготавливали из описанного выше холоднокатаного стального листа. Из этой заготовки формовали путем горячей штамповки равносторонний стальной профиль с основанием, размер которого составлял приблизительно 70 мм. Прогиб d (мм) заготовки измеряли способом, проиллюстрированным на фиг. 2.

Условия нагревания перед горячей штамповкой представляли собой выдерживание при температуре 900°C в течение 1 минуты и 10 минут.

Кроме того, заготовку 32, имеющую размеры 210 мм × 300 мм, изготавливали из описанного выше холоднокатаного стального листа. Используя верхний штамп 31a и нижний штамп 31b штамповочной плиты, как проиллюстрировано на фиг. 3, заготовку 32 подвергали горячей штамповке в таких же условиях формования (за исключением формы), как в случае стального профиля 12, чтобы получать материал для измерения прочности на растяжение. Из данного материала получали два образца для исследования при растяжении согласно стандарту - японскому промышленному стандарту (JIS 5). Для отбора исследуемых образцов осуществляли обработку электрическим разрядом. Исследование при растяжении полученных исследуемых образцов осуществляли, чтобы определить прочность на растяжение как среднее значение для двух образцов.

В таблице 3 представлены обозначения стали, условия отжига, изменение d(ΔT/Δt)/dt скорости увеличения температуры стального листа от 300°C до максимальной температуры S (°C), среднее значение и среднеквадратическое отклонение размеров частиц карбидов железа, σB (среднее значение для двух образцов) и прогиб d.

Для стальных листов (примеры №№ 1-8, 10, 11, 13 и 15-25), полученных путем отжига в условиях отжига i, iii, iv, vi, viii и ix, которые соответствовали условиям настоящего изобретения, получали прочность на растяжение, составляющую приблизительно от 1200 МПа до 1500 МПа, и наблюдали небольшой прогиб, размер которого составлял 5 мм или менее. С другой стороны, для стальных листов (№№ 9, 12, 14, 26 и 27), полученных путем отжига в условиях отжига, которые не соответствовали условиям настоящего изобретения, наблюдали прогиб, размер которого составлял более чем 5 мм.

Как проиллюстрировано на фиг. 4 (условия нагревания перед горячей штамповкой предусматривали выдерживание при температуре 900°C в течение 1 минуты) и на фиг. 5 (условия нагревания перед горячей штамповкой предусматривали выдерживание при температуре 900°C в течение 10 минут), очевидно, что представленные выше результаты в значительной степени зависят от среднеквадратического отклонения размеров частиц карбидов железа, которые содержатся в области на расстоянии до 1/4 толщины от поверхности стального листа перед горячей штамповкой; и когда среднеквадратическое отклонение размеров частиц карбидов железа, которые содержатся в области на расстоянии до 1/4 толщины от поверхности стального листа перед горячей штамповкой, составляет менее чем или равняется 8 мкм (примеры №№ 1-8, 10, 11, 13 и 15-25, показанные белыми кружками), можно получать длинномерное горячештампованное изделие, имеющее меньший прогиб.

С другой стороны, очевидно, что когда среднеквадратическое отклонение составляет более чем 8 мкм (примеры №№ 9, 12, 14, 26 и 27, показанные черными кружками или черными треугольниками), прогиб d составляет более чем 8 мм, что оказывается неприемлемым.

Кроме того, очевидно, что для получения стального листа, у которого среднеквадратическое отклонение размеров частиц карбидов железа, которые содержатся в области на расстоянии до 1/4 толщины от поверхности стального листа перед горячей штамповкой, составляет менее чем или равняется 0,8 мкм, оказывается предпочтительным осуществление рекристаллизационного отжига в таких условиях, в которых изменение d(ΔT/Δt)/dt скорости увеличения температуры стального листа от 300°C до максимальной температуры S (°C) соответствует выражению - 0,2≤d(ΔT/Δt)/dt<0; и максимальная температура S составляет от 720°C до 820°C, как показано белыми кружками на фиг. 6. Когда значение d(ΔT/Δt)/dt составляет менее чем -0,2 или составляет более чем или равняется 0; или когда температура S оказывается менее чем 720°C или более чем 820°C, как показано черными кружками или черными треугольниками на том же чертеже, среднеквадратическое отклонение размеров частиц карбидов железа составляет более чем 0,8 мкм.

Подчеркнутые значения находятся за пределами интервала настоящего изобретения.

При условии номер x постоянная скорость нагревания от 300°C до 600°C составляет 10°C/с, и постоянная скорость нагревания от 600°C до 800°C составляет 2°C/с.

Подчеркнутые значения находятся за пределами интервала настоящего изобретения.

Пример 2

Стальные образцы (заготовки), содержащие химические компоненты, которые представлены в таблице 4, получали посредством изготовления и литья стали. Эти стальные заготовки обрабатывали в таких же условиях, как заготовки в примере 1, чтобы получать горячекатаные стальные листы, имеющие толщину 3,0 мм. Эти горячекатаные стальные листы подвергали травлению и холодной прокатке. В результате получали холоднокатаные стальные листы, имеющие толщину 1,2 мм.

Эти холоднокатаные стальные листы подвергали рекристаллизационному отжигу в условиях i, vii и ix, которые представлены в таблице 2, чтобы получать стальные листы для горячей штамповки.

Измеряли размеры частиц карбидов железа, которые содержатся в области с поверхности полученного холоднокатаного стального листа, находящейся от поверхности стального листа на расстоянии 0,3 мм в направлении толщины (1/4 толщины вглубь стального листа), и определяли среднеквадратическое отклонение размеров частиц карбидов железа. Кроме того, описанные выше холоднокатаные стальные листы подвергали горячей штамповке в условиях нагревания, предусматривающих выдерживание при 900°C в течение 1 минуты и в течение 5 минут, для получения стальных профилей. Кроме того, из стальных профилей отбирали исследуемые образцы, для каждого из которых прогиб d измеряли таким же способом, как в примере 1, и эти данные использовали, чтобы получить прочность на растяжение σB.

Соответствующие результаты представлены в таблице 5.

В случае стальных листов для горячей штамповки, получаемых путем рекристаллизационного отжига в условиях отжига i и ix, которые удовлетворяли условиям настоящего изобретения, даже когда стальной лист содержал дополнительные химические компоненты, такие как Mo, W, V, Cu и Ni, среднеквадратическое отклонение размеров частиц карбидов железа на расстоянии 1/4 толщины от поверхности стального листа составляет менее чем или равняется 0,8 мкм. Кроме того, в этом случае было очевидно, что длинномерное изделие (стальной профиль) имеет прогиб, который составляет менее чем или равняется 5 мм, независимо от условий нагревания (продолжительности выдерживания при 900°C) перед горячей штамповкой; и были получены превосходные горячештампованные изделия.

С другой стороны, в случае стальных листов, получаемых путем рекристаллизационного отжига в условиях отжига vii, которые не соответствовали условиям настоящего изобретения, среднеквадратическое отклонение размеров частиц карбидов железа на расстоянии 1/4 толщины от поверхности стального листа составляет более чем 0,8 мкм. В этом случае было очевидно, что прогиб горячештампованного изделия составляет более чем 5 мм независимо от условий нагревания (продолжительности выдерживания при 900°C) перед горячей штамповкой; и такой стальной лист имел низкую пригодность к формованию путем горячей штамповки.

Пример 3

Стальные образцы (заготовки), содержащие химические компоненты, которые представлены в таблице 6, получали посредством изготовления и литья стали. Эти стальные заготовки обрабатывали в таких же условиях, как заготовки в примере 1, чтобы получать горячекатаные стальные листы, имеющие толщину 2,5 мм. Эти горячекатаные стальные листы подвергали травлению и холодной прокатке. В результате получали холоднокатаные стальные листы, имеющие толщину 1,2 мм.

Эти холоднокатаные стальные листы нагревали до 800°C согласно термической истории, проиллюстрированной на фиг. 7, немедленно охлаждали при средней скорости охлаждения 6,5°C/с и погружали в ванну с расплавленным алюминием (содержащим 10% Si и неизбежные примеси) при 670°C. Через 5 секунд после этого холоднокатаные стальные листы извлекали из ванны с расплавленным алюминием. Осаждаемое количество покровного слоя регулировали, используя газовое очищающее устройство, после чего осуществляли воздушное охлаждение до комнатной температуры.

Когда температура стального листа и время после начала отжига (время, прошедшее после начала нагревания) представлены как T(°C) и t (число секунд), соответственно, данные в отношении T и t можно наблюдать по термической истории на фиг. 7, которая представлена ниже в таблице 7. По этим наблюдаемым данным строили график, используя программное обеспечение для табличных вычислений Excel (производитель Microsoft Corporation), и этот график аппроксимировали полиномом второй степени. В результате получали проиллюстрированное на фиг. 7 аппроксимационное выражение T=-0,0374t2+10,302t+79,949. Путем округления каждого коэффициента данного аппроксимационного выражения соотношение между T и t можно определить как T=-0,037t2+10,3t+80. Таким образом, d(ΔT/Δt)/dt составляет -0,074.

Кроме того, как проиллюстрировано на фиг. 7, коэффициент детерминации R2 полученного аппроксимационного выражения составляет 0,999. Аналогично данному примеру вторая производная d(ΔT/Δt)/dt, используемая в настоящем изобретении, может представлять собой значение, равное двукратному коэффициенту при t2 (коэффициент при переменной второй степени), когда температуру определяют с интервалами (более 0 секунд), составляющими 10 секунд или менее или 5 секунд или менее, по термической истории в течение нагревания процесса рекристаллизационного отжига, и затем аппроксимационная кривая (кривая полиномиальной аппроксимации второй степени) определяется таким образом, что коэффициент детерминации R2 составляет более чем или равняется 0,99.

Для получаемого стального листа измеряли размеры частиц карбидов железа, которые содержатся в области от границы между внутренним слоем (реакционный слой Al и Fe) алюминиевого покрытия и стальным листом до положения, которое находится на расстоянии 0,3 мм от границы вглубь в направлении толщины, и получали среднеквадратическое отклонение размеров частиц карбидов железа. В процессе измерения частиц карбидов железа измеряли толщину (суммарную толщину двух слоев) слоя алюминиевого покрытия. Кроме того, используя такой же способ, как в примере 1, стальной лист подвергали горячей штамповке, получая стальной профиль и плиту, чтобы измерять прогиб d и прочность на растяжение σB. В этом случае условия нагревания перед горячей штамповкой представляли собой выдерживание при температуре 900°C в течение 1 минуты.

Соответствующие результаты представлены в таблице 8.

Во всех примерах (№№ 52-71) получали горячештампованное изделие, у которого величина прогиба составляла 5 мм или менее. Однако в примерах №№ 56, 61, 66 и 71, в которых толщина алюминиевого покровного слоя составляла более чем 50 мкм, часто наблюдали высокую степень истирания в области стального профиля от угловой части до торцевой части.

В примерах, в которых толщина слоя алюминиевого покрытия составляет менее чем или равняется 50 мкм, истирание не наблюдалось. Соответственно, когда слой алюминиевого покрытия образуется на поверхности стального листа, верхний предел толщины алюминиевого покровного слоя предпочтительно составляет менее чем или равняется 50 мкм с точки зрения качества покрытия. В таблице 8 качество алюминиевого слоя в примерах, в которых не наблюдалось истирание алюминиевого слоя, определяли оценкой A; и качество в примерах, в которых наблюдалось истирание алюминиевого слоя, определяли оценкой B.

Пример 4

Стальные образцы (заготовки), содержащие химические компоненты, которые представлены в таблице 6, получали посредством изготовления и литья стали. Эти стальные заготовки обрабатывали в таких же условиях, как заготовки в примере 1, чтобы получать горячекатаные стальные листы, имеющие толщину 2,5 мм. Эти горячекатаные стальные листы подвергали травлению и холодной прокатке. В результате получали холоднокатаные стальные листы, имеющие толщину 1,2 мм.

Эти холоднокатаные стальные листы нагревали до 800°C согласно такой же термической истории, как в примере 3, немедленно охлаждали при средней скорости охлаждения, составляющей 6,5°C/с, и погружали в ванну с расплавленным цинком (содержащим 0,15% Al и неизбежные примеси) при 460°C. Через 3 секунды после этого холоднокатаные стальные листы извлекали из ванны с расплавленным цинком. Осаждаемое количество слоя покрытия регулировали, используя газовое очищающее устройство, после чего осуществляли воздушное охлаждение до комнатной температуры.

Для получаемого стального листа измеряли размеры частиц карбидов железа, которые содержатся в области от границы между внутренним слоем (реакционный слой Al и Fe) цинкового слоя и стальным листом до положения, которое находится на расстоянии 0,3 мм от границы вглубь в направлении толщины, и получали среднеквадратическое отклонение размеров частиц карбидов железа. В процессе измерения частиц карбидов железа измеряли толщину (суммарную толщину двух слоев) слоя цинкового покрытия. Кроме того, используя такой же способ, как в примере 1, стальной лист подвергали горячей штамповке, получая стальной профиль и плиту, чтобы измерять прогиб d и прочность на растяжение σB. В этом случае условия нагревания перед горячей штамповкой представляли собой два условия, в том числе <1> нагревание стального листа до 880°C и выдерживание при температуре в течение 5 секунд с последующим воздушным охлаждением до 700°C; и <2> выдерживание при температуре 900°C в течение 1 минуты.

Соответствующие результаты представлены в таблице 9.

Во всех примерах (№№ 72-91) получали горячештампованное изделие, у которого величина прогиба составляла 5 мм или менее, независимо от условий нагревания перед горячей штамповкой. Однако в примерах №№ 76, 81, 86 и 91, в которых толщина слоя цинкового покрытия составляла более чем 30 мкм, часто наблюдалась адгезия цинка к штампу. В примерах, в которых толщина слоя цинкового покрытия составляет менее чем или равняется 30 мкм, адгезия не наблюдалась. Соответственно, когда слой цинкового покрытия образуется на поверхности стального листа, верхний предел толщины слоя предпочтительно составляет менее чем или равняется 30 мкм с точки зрения качества покрытия. В таблице 9, качество слоя цинкового покрытия в примерах, в которых цинк не прикреплялся к штампу, определяли оценкой A; и качество в примерах, в которых цинк прикреплялся к штампу, определяли оценкой B.

<1> Нагревание стального листа до 880°C и выдерживание при данной температуре в течение 5 секунд с последующим воздушным охлаждением до 700°C.

<2> Выдерживание при температуре 900°C в течение 1 минуты.

Пример 5

Стальные образцы (заготовки), содержащие химические компоненты, которые представлены в таблице 6, получали посредством изготовления и литья стали. Эти стальные заготовки обрабатывали в таких же условиях, как заготовки в примере 1, чтобы получать горячекатаные стальные листы, имеющие толщину 2,5 мм. Эти горячекатаные стальные листы подвергали травлению и холодной прокатке. В результате получали холоднокатаные стальные листы, имеющие толщину 1,2 мм.

Эти холоднокатаные стальные листы нагревали до 800°C согласно такой же термической истории, как в примере 3, немедленно охлаждали при средней скорости охлаждения, составляющей 6,5°C/с, и погружали в ванну с расплавленным цинком (содержащим 0,13% Al, 0,03% Fe и неизбежные примеси) при 460°C. Через 3 секунды после этого холоднокатаные стальные листы извлекали из ванны с расплавленным цинком. Осаждаемое количество слоя покрытия регулировали используя газовое очищающее устройство. Затем холоднокатаные стальные листы нагревали до 480°, образуя на их поверхности слой железоцинкового сплава, после чего осуществляли воздушное охлаждение до комнатной температуры.

Для получаемого стального листа измеряли размеры частиц карбидов железа, которые содержатся в области от границы между наиболее внутренним слоем (реакционный слой Zn и Fe) слоя железоцинкового сплава и стальным листом до положения, которое находится на расстоянии 0,3 мм от границы вглубь в направлении толщины, и получали среднеквадратическое отклонение размеров частиц карбидов железа. В процессе измерения частиц карбидов железа измеряли суммарную толщину слоя железоцинкового сплава (включающего 4 слоя). Кроме того, используя такой же способ, как в примере 1, стальной лист подвергали горячей штамповке, получая стальной профиль и плиту, чтобы измерять прогиб d и прочность на растяжение σB. В этом случае условия нагревания перед горячей штамповкой представляли собой два условия, в том числе <1> нагревание стального листа до 880°C и выдерживание при данной температуре в течение 5 секунд с последующим воздушным охлаждением до 700°C; и <2> выдерживание при температуре 900°C в течение 1 минуты.

Соответствующие результаты представлены в таблице 10.

Во всех примерах (№№ 92-111) получали горячештампованное изделие, у которого величина прогиба составляла 5 мм или менее, независимо от условий нагревания перед горячей штамповкой. Однако в примерах №№ 96, 101, 106 и 111, в которых толщина слоя железоцинкового сплава составляла более чем 45 мкм, образовывались мелкие трещины на слое сплава после горячей штамповки. В примерах, в которых толщина слоя железоцинкового сплава составляет менее чем или равняется 45 мкм, такие мелкие трещины не наблюдались. Соответственно, когда слой железоцинкового сплава образуется на поверхности стального листа, верхний предел толщины слоя железоцинкового сплава предпочтительно составляет менее чем или равняется 45 мкм с точки зрения качества покрытия. В таблице 10 качество слоя железоцинкового сплава в примерах, в которых никакие мелкие трещины не образовывались на слое железоцинкового сплава, определяли оценкой A; и качество в примерах, в которых мелкие трещины образовывались на слое железоцинкового сплава, определяли оценкой B.

<1> Нагревание стального листа до 880°C и выдерживание при данной температуре в течение 5 секунд с последующим воздушным охлаждением до 700°C.

<2> Выдерживание при температуре 900°C в течение 1 минуты.

Промышленная применимость

Предложен стальной лист для горячештампованного изделия со способностью уменьшать прогиб, который легко возникает при изготовлении длинномерного изделия путем горячей штамповки, и способ его изготовления.

Описание условных номеров и обозначений:

11: заготовка (стальной лист)

12: стальной профиль

21: поверхностная плита

31a: верхний штамп

31b: нижний штамп

32: заготовка (стальной лист)

L: длина

W: ширина

d: прогиб.

Реферат

Изобретение относится к области металлургии, а именно к получению стального листа, используемого для получения горячештампованных изделий. Лист выполнен из стали, имеющей химический состав, в мас.%: от 0,10 до 0,35 C, от 0,01 до 1,0 Si, от 0,3 до 2,3 Mn, от 0,01 до 0,5 Al, максимум 0,03 P, максимум 0,02 S, максимум 0,1 N, Fe и неизбежные примеси - остальное. Среднеквадратическое отклонение диаметров частиц карбидов железа, содержащихся в области на расстоянии до 1/4 толщины от поверхности стального листа, составляет менее чем или равняется 0,8 мкм. Достигается уменьшение прогиба листа, возникающего при горячей штамповке. 2 н. и 9 з.п. ф-лы, 7 ил., 10 табл., 5 пр.

Формула

от 0,10 до 0,35 C

от 0,01 до 1,0 Si

от 0,3 до 2,3 Mn

от 0,01 до 0,5 Al

максимум 0,03 или менее P

максимум 0,02 или менее S

максимум 0,1 или менее N и

остальное составляет Fe и неизбежные примеси,

в котором среднеквадратическое отклонение диаметров частиц карбидов железа, содержащихся в области от поверхности до 1/4 толщины стального листа, составляет 0,8 мкм или менее.

от 0,01 до 2,0 Cr

от 0,001 до 0,5 Ti

от 0,001 до 0,5 Nb

от 0,0005 до 0,01 B

от 0,01 до 1,0 Mo

от 0,01 до 0,5 W

от 0,01 до 0,5 V

от 0,01 до 1,0 Cu и

от 0,01 до 5,0 Ni.

осуществление процесса рекристаллизационного отжига, в котором холоднокатаный стальной лист нагревают таким образом, что изменение скорости увеличения температуры стального листа d(ΔT/Δt)/dt (°C/с2) от 300°C до максимальной температуры S, составляющей от 720°C до 820°C, удовлетворяет следующему выражению (1), где T представляет собой температуру (°C) стального листа, t представляет собой время (секунды), и ΔT/Δt представляет собой скорость (°C/с) увеличения температуры стального листа за время Δt (секунды) в течение нагревания в процессе рекристаллизационного отжига,

причем химический состав холоднокатаного стального листа включает, в мас.%:

от 0,10 до 0,35 C

от 0,01 до 1,0 Si

от 0,3 до 2,3 Mn

от 0,01 до 0,5 Al

максимум 0,03 или менее P

максимум 0,02 или менее S

максимум 0,1 или менее N и

остальное составляет Fe и неизбежные примеси, при этом

-0,20≤d(ΔT/Δt)/dt<0 (1).

от 0,01 до 2,0 Cr

от 0,001 до 0,5 Ti

от 0,001 до 0,5 Nb

от 0,0005 до 0,01 B

от 0,01 до 1,0 Mo

от 0,01 до 0,5 W

от 0,01 до 0,5 V

от 0,01 до 1,0 Cu и

от 0,01 до 5,0 Ni.

погружение холоднокатаного стального листа в ванну для алюминирования для изготовления слоя алюминиевого покрытия, имеющего толщину 50 мкм или менее, на поверхности холоднокатаного стального листа.

погружение холоднокатаного стального листа в ванну для цинкования для изготовления слоя цинкового покрытия, имеющего толщину 30 мкм или менее, на поверхности холоднокатаного стального листа.

погружение холоднокатаного стального листа в ванну для цинкования для изготовления слоя цинкового покрытия на поверхности холоднокатаного стального листа и

нагревание холоднокатаного стального листа до температуры 600°C или менее для изготовления слоя железоцинкового сплава, имеющего толщину 45 мкм или менее, на поверхности холоднокатаного стального листа.

Документы, цитированные в отчёте о поиске

Способ изготовления детали с очень высокой механической прочностью из катаного листа с покрытием

Покрытые стальные полосы, способы их изготовления, способы их применения, штампованные заготовки, изготовленные из них, штампованные изделия, изготовленные из них, и промышленные товары, содержащие такое штампованное изделие

Комментарии