Способ гибридной лазерно-дуговой сварки стальных труб с наружным плакирующим слоем - RU2684735C1

Код документа: RU2684735C1

Чертежи

Описание

Изобретение относится к сварке металлоконструкций, в частности, к сварке прямолинейных протяженных швов и может быть использовано при производстве сварных стальных труб большого диаметра с толщиной стенки до 25 мм с наружным плакирующим слоем.

Плакированные стальные трубы широко применяют в нефтегазовой промышленности ввиду воздействия агрессивных сред на поверхность трубы. Одним из способов получения плакированных труб большого диаметра является формовка трубной заготовки из плакированного листового проката с последующей сваркой на трубоэлектросварочном стане. Плакированный листовой прокат получают методом пакетной прокатки - горячей прокатки двух и более слоев металла.

Недостатком данного способа изготовления плакированных труб является то, что сварные швы этих труб сформированы присадочным материалом, который отличается по своему составу от состава плакированного слоя, что приводит к ускоренной коррозии данных сварных швов.

Известен способ из патента CN 103722346, согласно которому изготавливают стальную биметаллическую трубу с коррозионностойким покрытием методом горячей пакетной прокатки с последующей формовкой трубной заготовки из получившегося листового биметаллического проката и с последующей дуговой сваркой под флюсом продольного шва.

Однако данный способ обладает недостаточной производительностью дуговой сварки, при которой происходит нарушение целостности плакирующего слоя, выраженное в расплавлении плакирующего слоя ввиду обширного теплового воздействия действующей дуги при сварке под флюсом, и перемешивание плакирующего слоя с основным металлом.

Известен способ из патента RU 2108178, согласно которому свариваемую поверхность (плакированный штрипс) очищают от плакирующего слоя, затем формуют трубную заготовку, нагревают двумя и более лазерным лучами свариваемые кромки до температуры плавления и сдавливают для образования прочного сварного соединения с последующей наплавкой плакирующего слоя в виде мелкодисперсного порошка.

Однако в данном способе после сдавливания оплавленных кромок возможно образование превышения (смещения) кромок, что является недопустимым дефектом. Кроме того, затруднительно приложить достаточное сдавливающее усилие для образования качественного сварного соединения при производстве толстостенных труб большого диаметра.

Известен из патента ЕР 1878531 способ гибридной лазерно-дуговой сварки металлических заготовок, покрытых слоем алюминия.

Однако данный способ применяют для труб с малой толщиной стенки от 0,5 до 4 мм, и он не подходит для производства стальных сварных труб большого диаметра с толщиной стенки до 25 мм, а также способ обладает недостаточной производительностью ввиду сварки неплавящимся электродом.

Наиболее близким аналогом заявляемого изобретения является известный из патента RU 2609609 способ сварки труб большого диаметра лазерной и гибридной лазерно-дуговой сваркой, согласно которому применяют гибридную лазерно-дуговою сварку для производства труб большого диаметра.

Однако гибридную лазерно-дуговую сварку ведут со сквозным проплавлением, что приводит к провисанию сварного шва при производстве плакированных труб, а это влечет за собой увеличение объема напыляемого металла, что значительно снижает производительность, либо приводит к дополнительному этапу дуговой сварки-наплавки для получения валика на уровне плакирующего слоя, что также снижает производительность и увеличивает себестоимость.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в низкой производительности сварки плакированных труб большого диаметра.

Техническим результатом заявляемого изобретения является повышение производительности сварки за счет минимизации доли сварного шва по отношению к основному металлу и плакированному слою с сохранением антикоррозионных свойств плакированного слоя.

Заявляемый технический результат достигается за счет того, что в способе гибридной лазерно-дуговой сварки стальных труб с наружным плакирующим слоем на собранные встык с зазором от 0 до 1 мм кромки трубной заготовки с Y-образной разделкой, при которой величина скоса кромки выбрана больше толщины плакирующего слоя на величину от 0 до 3 мм, воздействуют электрической дугой с плавящимся электродом, после чего воздействуют лазерным лучом с мощностью, достаточной для сквозного проплавление металла, выполняя рабочий шов с образованием изнутри трубной заготовки обратного валика, затем воздействуют дополнительной электрической дугой с легированной проволокой, отстоящей от лазерного луча на расстоянии 6-15 мм, с образованием внешнего валика на уровне плакирующего слоя, после чего на рабочий шов наносят защитный наружный слой.

Защитный наружный слой могут наносить одним из трех методов высокоскоростного газопламенного, плазменно-дугового напыления или лазерной наплавкой порошка.

Перед выполнением рабочего шва могут выполнять технологический шов.

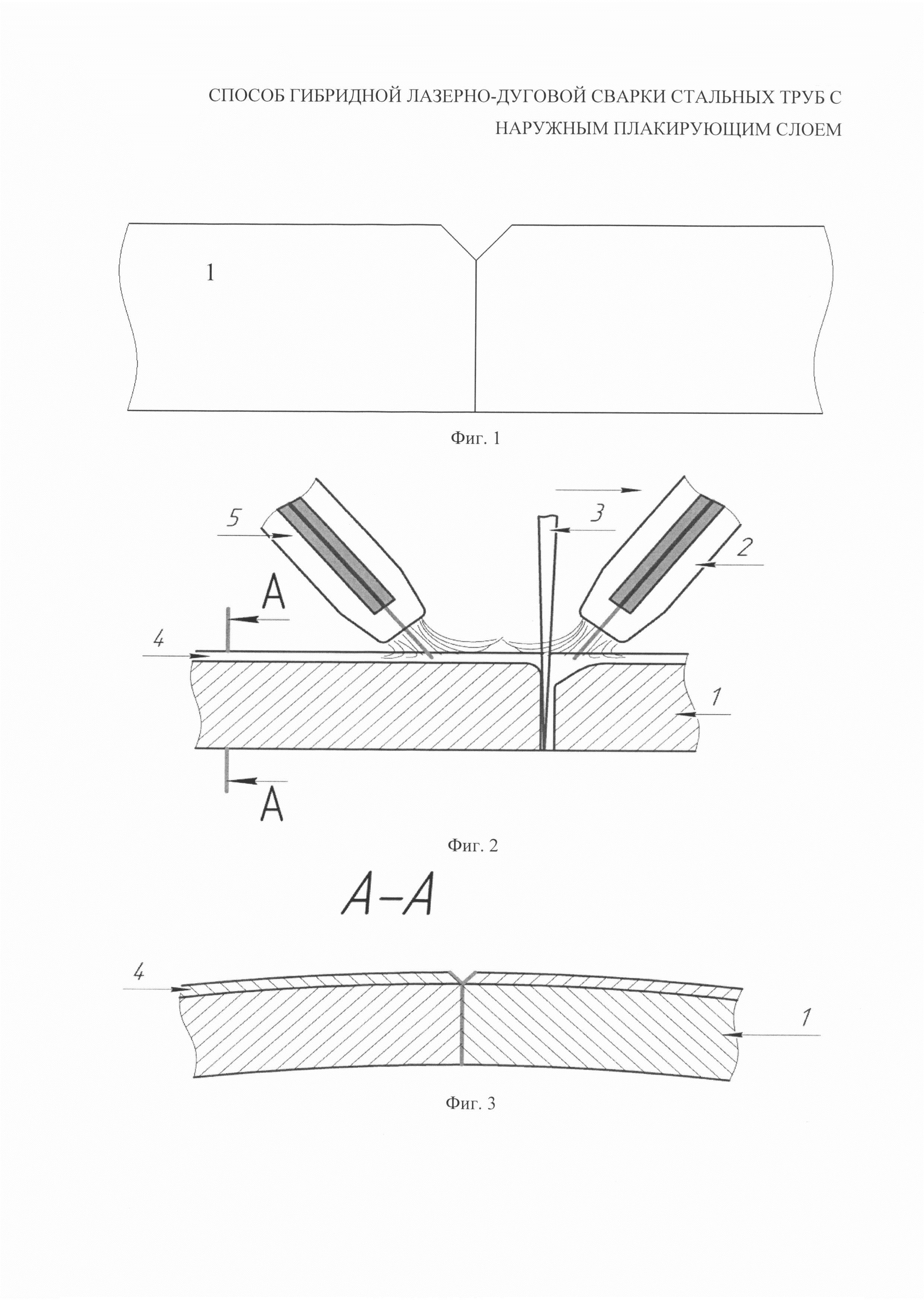

Заявляемый способ поясняется с помощью фиг. 1-6, на которых изображены:

Фиг. 1 - Y-образная кромка;

Фиг. 2 - вид на свариваемые кромки;

Фиг. 3 - вид на свариваемые кромки, сечение А-А;

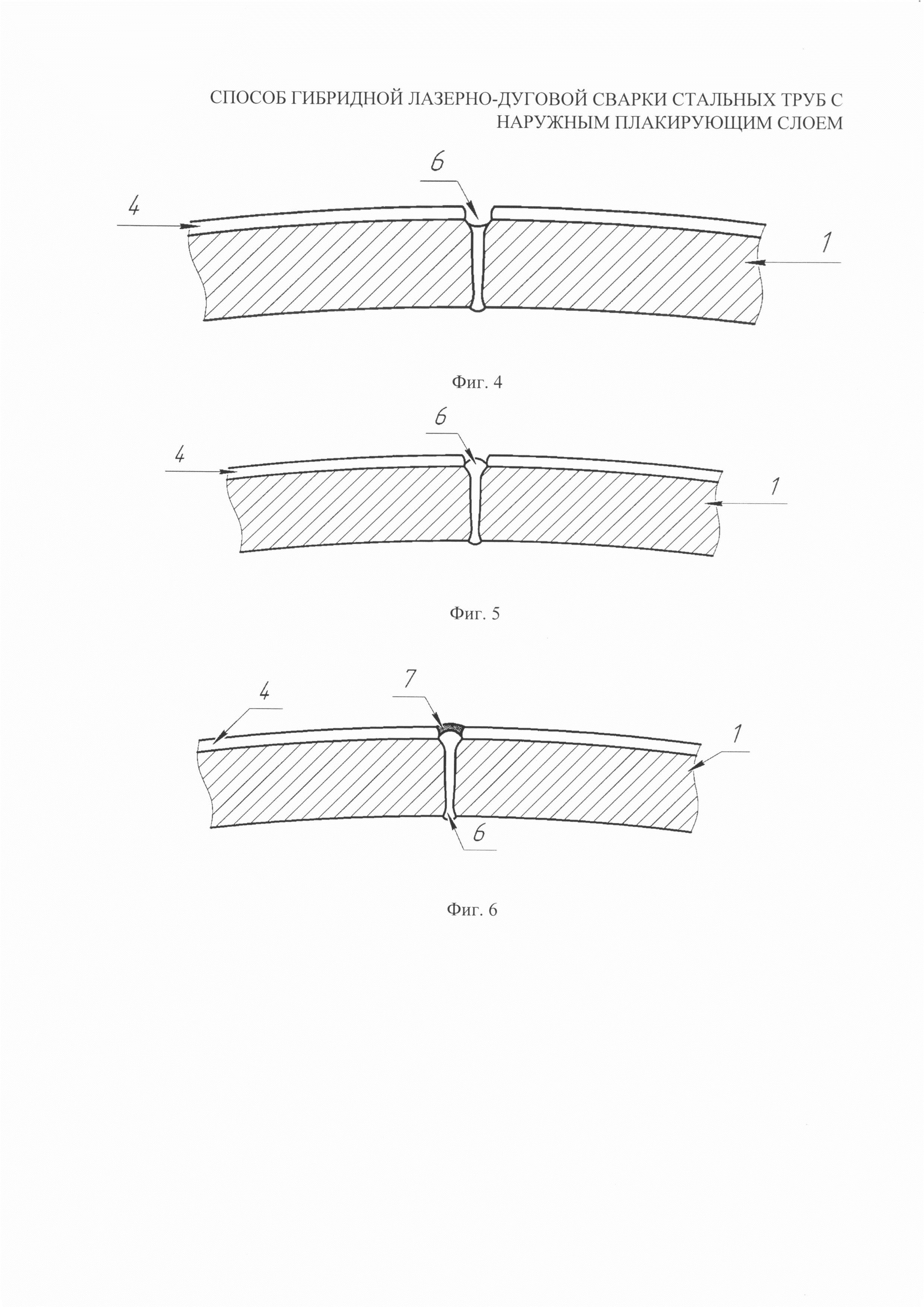

Фиг. 4 - вид на свариваемые кромки после воздействия лазерным лучом;

Фиг. 5 - вид на свариваемые кромки после воздействия дополнительной сварочной горелкой;

Фиг. 6 - вид на свариваемые кромки после выполнения защитного слоя.

На фиг. 1-6 позициями 1-7 показаны:

1 - кромка;

2 - дуговая сварочная горелка;

3 - лазерный луч;

4 - плакирующий слой;

5 - дополнительная дуговая сварочная горелка;

7 - рабочий шов.

Способ осуществляют следующим образом.

Используют Y-образную разделку кромок 1 трубной заготовки с величиной притупления равной толщине основного металла или меньше на 1-3 мм, за счет чего доля удаляемого плакирующего слоя минимальна. При формировании притупления руководствуются принципом: если величина притупления превышает допуск, то удаляют не только плакирующий слой, но и основной металл на 1-3 мм.

На свариваемые кромки 1 трубной заготовки, собранные встык без зазора или с нормируемым зазором до 1 мм, исключающим проваливание лазерного луча и образование непровара, наносят технологический (сборочный) шов методом дуговой сварки с целью фиксации кромок 1 друг относительно друга для исключения их коробления при последующей сварке. Необходимо отметить, что этап нанесения технологического шва не является обязательным для получения указанного технического результата и может быть исключен.

Затем на свариваемые кромки 1 с нанесенным технологическим швом направляют дуговую сварочная горелку с плавящимся электродом. Электрическая дуга расплавляет поверхностный металл, вносит легирующие элементы и выполняет функцию предварительного подогрева.

После дуговой сварочной горелки 2 воздействуют лазерным лучом 3, обеспечивающим сквозное проплавление металла, что является необходимым условием для достижения технического результата. Вследствие узконаправленного воздействия лазерного луча, оплавляющего кромки, доля плакирующего слоя в прикромочной зоне остается практически неизменной. Лазерный луч проплавляет притупление на всю глубину за один проход, а также полностью переплавляет технологический шов в случае, если при сборке таковой применялся. Перед тем, как сваривать трубную заготовку режим сварки подбирают на образцах. В данном случае используют две узкие пластины, на которых отфрезерована кромка. Эти две узкие пластины фиксируют и сваривают, имитируя кромки трубной заготовки.

Во избежание образования с внутренней стороны трубы подреза сварного шва - дефекта в виде канавки в основном металле по краям сварочного шва - применяют Y-образную разделку кромок, что приводит к образованию ровного обратного валика изнутри трубы.

За лазерным лучом следует дополнительная сварочная горелка 5 на расстоянии 6-15 мм. В качестве присадки применяют легированную проволоку, что позволяет заполнить объем разделки, просевшей (фиг. 5) из-за лазерного сквозного проплавления, оплавить кромки между собой и получить на поверхности ровный валик шва на уровне плакирующего слоя (Рис. 7). При расстоянии менее 6 мм электрическая дуга и лазерный луч будут действовать в одной точке, что приведет к выплеску расплавленного металла и, соответственно, дефектам сварного шва. При расстоянии более 15 мм электрическая дуга и лазерный луч будут уже действовать без синергетического эффекта, и эффективность использования дуги падает. Тип и марку легированной проволоки используют в зависимости от химического состава трубной заготовки, например, Св-08Г2С.

Затем после нанесения рабочего шва 6 накладывают защитный наружный слой 7 методом высокоскоростного газопламенного, плазменно-дугового напыления или наплавки. В зависимости от толщины плакированного слоя возможно проведение нескольких этапов напыления. Для нанесения защитного покрытия применяют порошок, ленту или проволоку с высоким содержанием легирующих элементов, например, Св-08Х21Н10Г2, для формирования коррозионностойкого покрытия или покрытия с химическим составом, аналогичным плакирующему слою.

Таким образом, в предлагаемом способе доля готового сварного соединения минимальна по отношению к общей площади трубы, а доля плакированного слоя максимальна.

Реферат

Изобретение относится к способу гибридной лазерно-дуговой сварки стальных труб с наружным плакирующим слоем и может быть использовано при производстве сварных стальных труб большого диаметра с толщиной стенки до 25 мм. Техническим результатом изобретения является минимизация доли сварного шва по отношению к основному металлу и плакированному слою с сохранением антикоррозионных свойств плакированного слоя. Трубы собирают с зазором от 0 до 1 мм. Выполняют Y-образную разделку кромок, при которой величина скоса кромки выбрана больше толщины плакирующего слоя от 0 до 3 мм. Воздействуют электрической дугой с плавящимся электродом, после чего воздействуют лазерным лучом с мощностью, достаточной для сквозного проплавления металла, выполняя рабочий шов с образованием обратного валика изнутри трубной заготовки. Затем воздействуют дополнительной электрической дугой, отстоящей от лазерного луча на расстоянии 6-15 мм, с легированной проволокой с образованием внешнего валика на уровне плакирующего слоя. На рабочий шов наносят защитный наружный слой. 2 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и установка для сварки лазерным лучом по меньшей мере двух компонентов

Комментарии