Способ и установка для сварки лазерным лучом по меньшей мере двух компонентов - RU2553142C2

Код документа: RU2553142C2

Чертежи

Описание

Описанное в настоящем документе изобретение относится к сварке лазерным лучом и, более конкретно, к модифицированной установке и способу сварки лазерным лучом, предназначенным для соединения материалов из суперсплавов или плакированных материалов, например используемых в газовых турбинах.

УРОВЕНЬ ТЕХНИКИ

Средства для производства электроэнергии и сопутствующие установки, включая газотурбинные двигатели, реактивные двигатели, ветротурбины и сопутствующие платформы или мачты, часто подвергаются динамическим условиям эксплуатации. Возможные нагрузки в подобных условиях эксплуатации, в частности в условиях высокой температуры и давления, требуют использования компонентов установок для производства электроэнергии, обладающих повышенной прочностью и износостойкостью. К одному примерному типу материалов, разработанных для использования в подобных условиях, относятся суперсплавы.

Суперсплавы представляют собой сплавы, содержащие около 50% или более по массе основного металла, в том числе никеля, кобальта и железа, к которым добавлены легирующие элементы для улучшения механических и физических свойств этих сплавов. Одним конкретным примером суперсплава, подходящего для компонентов газовых турбин летательных аппаратов и промышленных газовых турбин, а также других задач, является справ Rene N5, который является сплавом на основе никеля с монокристаллическим рением. Материалы из суперсплавов обладают не только хорошей прочностью, но также сопротивлением ползучести, вязкости разрушения и другими механическими свойствами при повышенных температурах в течение длительных периодов времени.

Соединение сваркой материалов из суперсплавов является сравнительно трудной задачей, требующей очень специфических условий сварки. Например, при использовании таких способов сварки с малой подводимой теплотой, как лазерная или электронно-лучевая сварка, сварные соединения выполняются в очень узком диапазоне условий сварки. Одним недостатком указанных способов является направленный рост зерен металла в зоне плавления, что создает ярко выраженную дендритную границу в центре зоны сварки. Этот тип зернистой структуры уменьшает устойчивость соединения к растрескиванию по центральной линии, что приводит к очень низкой усталостной прочности, которая, в свою очередь, может привести к внезапному разрушению сварного соединения при работе газовой турбины.

Для устранения указанной проблемы растрескивания по центральной линии разработано несколько альтернативных способов сварки суперсплавов, из числа которых для улучшения усталостной долговечности соединения используются способ электронно-лучевой сварки с подачей проволоки, автогенная сварка лазером, дуговая сварка вольфрамовым электродом в среде инертного газа и электронно-лучевая или лазерная сварка с предварительно уложенной прокладкой. В простом способе сварки с подачей проволоки добавляют пластичный присадочный металл из суперсплава с помощью автоматического механизма подачи проволоки при электронно-лучевой сварке двух металлических деталей. Однако этот способ ограничен толщиной сварного соединения. Кроме того, при увеличении толщины соединения свыше 0,25 см часто возникает непровар. Сварка с использованием лазера без присадочного метала (т.е. автогенная сварка) может привести к очень низкой пластичности, и сварное соединение может треснуть при затвердевании или после него. Большая подводимая теплота, используемая в дуговой сварке, может вызывать сравнительно большие искажения аэродинамических поверхностей и увеличить опасность возникновения дефектов несплавления в сварном шве, что, таким образом, не позволяет использовать сварку в инертном газе в качестве основного способа сварки для сложных конструкций с аэродинамическими поверхностями. Добавлением предварительно уложенной прокладки между двумя свариваемыми компонентами увеличивают толщину соединения, а также пластичность наплавленного металла для снижения растрескивания металла сварного шва. Однако если пластичность недостаточно высока, может вновь возникать растрескивание.

В данной области техники непрерывно ведутся поиски улучшенных установок и способов сваривания суперсплавов и других материалов с целью улучшения характеристик сварных компонентов и расширения возможностей ремонта при использованием подобных компонентов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Аспекты и преимущества данного изобретения частично изложены в последующем описании или могут стать очевидными из данного описания, или могут быть определены при реализации изобретения.

В целом иллюстративные варианты выполнения настоящего изобретения относятся к способам сварки лазерным лучом по меньшей мере двух смежных компонентов путем по существу одновременного создания основного сварного шва с использованием первого присадочного металла, расположенного между указанными компонентами, и поверхностного сварного шва с использованием присадочного металла, формируемого поверх основного сварного шва.

Один иллюстративный способ по данному изобретению относится к способу сварки лазерным лучом по меньшей мере двух смежных металлических компонентов. Первый присадочный металл помещают в пределы соединения, создаваемого между по меньшей мере первым и вторым компонентами. Второй присадочный металл подают поверх соединения, создаваемого между указанными по меньшей мере первым и вторым компонентами. Первый и второй лазерные лучи наводят на соответствующие первую и вторую фокусные точки, расположенные на заданном расстоянии друг от друга. Первый лазерный луч используют для создания основного сварного шва с использованием первого присадочного металла, расположенного между указанными по меньшей мере первым и вторым компонентами. Второй лазерный луч используют для создания поверхностного сварного шва с использованием второго присадочного металла на верхней части основного сварного шва. Основной сварной шов и поверхностный сварной шов создают за один проход первого и второго лазерных лучей по соединению, создаваемому между указанными по меньшей мере первым и вторым компонентами.

Другой иллюстративный вариант выполнения настоящего изобретения относится к установке для сварки лазерным лучом по меньшей мере двух компонентов из суперсплавов, содержащей первый присадочный металл, второй присадочный металл, источник энергии и контроллер. Первый присадочный металл расположен в пределах соединения, создаваемого между по меньшей мере первым и вторым компонентами из суперсплавов. Второй присадочный металл подается поверх соединения, создаваемого между указанными по меньшей мере первым и вторым компонентами из суперсплавов. Источник энергии создает первый и второй лазерные лучи в соответствующих первой и второй фокусных точках. К источнику энергии присоединен контроллер, который конструктивно выполнен с возможностью регулирования мощности и положения первого и второго лазерных лучей так, что первый лазерный луч создает основной сварной шов с использованием первого присадочного металла между указанными по меньшей мере первым и вторым компонентами из суперсплавов, а второй лазерный луч создает поверхностный сварной шов с использованием второго присадочного металла на верхней части основного сварного шва за один проход указанных первого и второго лазерных лучей по соединению, создаваемому между указанными по меньшей мере первым и вторым компонентами из суперсплавов.

Эти и другие признаки, аспекты и преимущества данного изобретения станут более понятны из последующего описания и прилагаемой формулы изобретения. Сопроводительные чертежи, которые включены в данное описание и составляют его часть, иллюстрируют варианты выполнения данного изобретения и совместно с описанием служат для объяснения принципов изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено полное и достаточное описание настоящего изобретения, включая предпочтительные варианты выполнения, предназначенное для специалиста в данной области техники, со ссылкой на сопроводительные чертежи, на которых:

фиг. 1 представляет собой вид в аксонометрии конструкции из двух компонентов и прокладки из первого присадочного металла перед сваркой;

фиг. 2 представляет собой вид в аксонометрии конструкции из двух компонентов с прокладкой из первого присадочного металла и поверхностным сварным швом из второго присадочного металла, выполненного вдоль верхней поверхности, после сварки;

фиг. 3 представляет собой вид в аксонометрии конструкции из двух компонентов, содержащих поверхностный желобок, и прокладки из первого присадочного металла перед сваркой;

фиг. 4 представляет собой вид в аксонометрии конструкции из двух компонентов с прокладкой из первого присадочного металла и поверхностным сварным швом из второго присадочного металла, расположенного в поверхностном желобке, после сварки;

фиг. 5 представляет собой схематичный вид в аксонометрии иллюстративных компонентов оборудования, используемых при формировании сварного шва в соответствии с аспектами настоящего изобретения;

фиг. 6 представляет собой схему первого иллюстративного варианта выполнения источника энергии, предназначенного для использования в иллюстративном способе сварки в соответствии с настоящим изобретением;

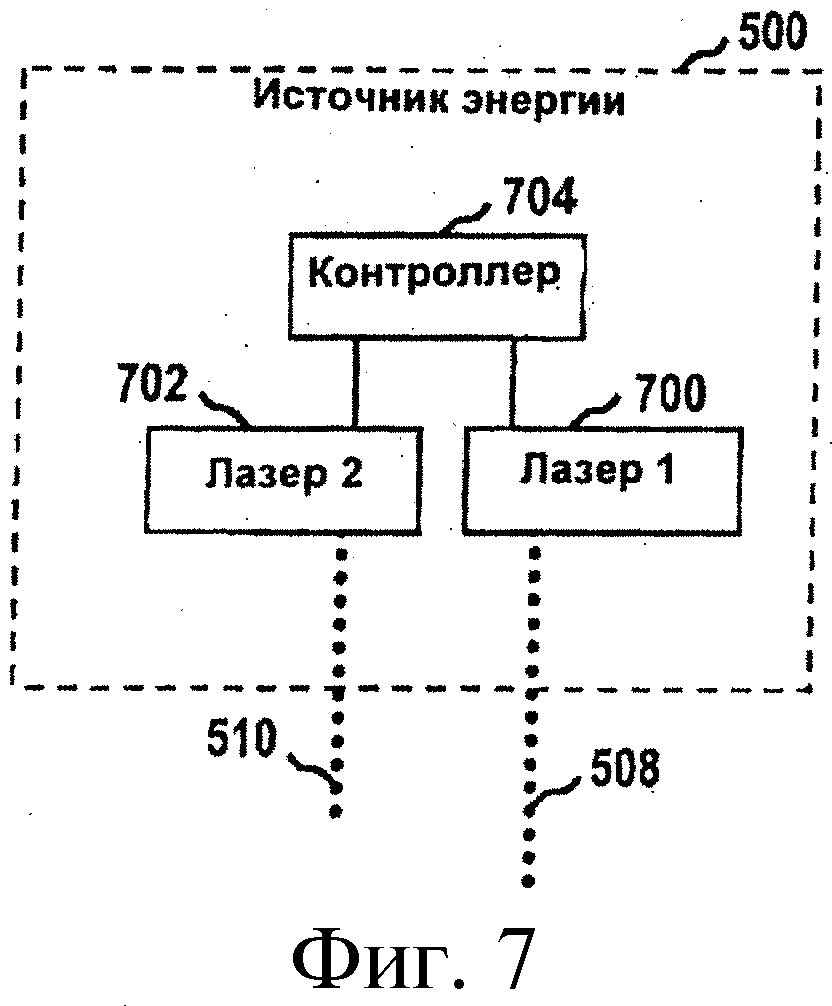

фиг. 7 показывает схему второго иллюстративного варианта выполнения источника энергии, предназначенного для использования в иллюстративном способе сварки в соответствии с настоящим изобретением; и

фиг. 8 представляет собой блок-схему иллюстративных этапов способа сварки в соответствии с одним аспектом настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее подробно описаны варианты выполнения изобретения, один или несколько примеров которых показаны на чертежах. Каждый пример приведен с целью объяснения изобретения, а не ограничения. Кроме того, специалистам в данной области техники очевидно, что в настоящем изобретении могут быть выполнены модификаций и изменений без отклонения от объема или сущности изобретения. Например, признаки, проиллюстрированные или описанные как часть одного варианта выполнения, могут быть использованы с другим вариантом выполнения для получения еще одного варианта выполнения. Таким образом, подразумевается, что настоящее изобретение включает такие модификации и изменения как входящие в объем пунктов прилагаемой формулы изобретения и их эквивалентов.

На фиг. 1-4 показаны виды в аксонометрии двух иллюстративных сборных конструкций до и после применения предлагаемых способов сварки. На данных чертежах и в относящемся к ним описании рассматривается соединение сваркой первого и второго компонентов вместе, но следует понимать, что в соответствии с предлагаемыми способами возможно соединение сваркой большего количества компонентов и/или выполнение нескольких соединений между первым, вторым и другими компонентами.

Как показано на фиг. 1, предусмотрены первый и второй в целом металлические компоненты 102 и 104. В одном конкретном варианте 6 компоненты 102 и 104 являются компонентами, выполненными из одного или более соответствующих материалов из суперсплавов. Предлагаемые в данном документе способы в частности подходят для сварки материалов из суперсплавов, например монокристаллических суперсплавов на основе никеля, таких как Rene N5, а также других сплавов из семейства сплавов Rene, которые используются в газовых турбинах и т.п.В другом варианте компоненты 102, 104 могут соответствовать другим примерам суперсплавов, включая суперсплавы на основе никеля, кобальта и железа. Конкретные примеры суперсплавов на основе никеля включают суперсплавы на основе никеля, упрочненные первичной гамма-фазой, выполненные в форме либо катаного, либо литого материала (например, с использованием равноосного литья с направленным отверждением или монокристаллического литья), в том числе GTD-222, GTD-111 и материалы Rene N5. Конкретным примером суперсплава на основе железа является сплав А286. Конкретным примером суперсплава на основе кобальта является сплав А286.

Как показано на фиг. 1, в соединение между двумя компонентами 102, 104 вставлена металлическая прокладка 106. В примере, показанном на фиг. 1, прокладка 106, а также части первого и второго компонентов 102, 104 около прокладки 106 и соответствующее соединение между первым и вторым компонентами 102, 104 имеют по существу одинаковую высоту 108. Несмотря на отсутствие иллюстрации, следует понимать, что в некоторых вариантах выполнения прокладка 106 может проходить выше или ниже высоты первого и второго компонентов. Кроме того, следует понимать, что между прокладкой 106 и смежными компонентами 102, 104 могут быть один или более небольших зазоров (например, соответствующие зазоры шириной около 0-0,025 см между прокладкой и поверхностью смежного компонента).

Прокладка 106 выполнена из первого присадочного металла, который может соответствовать множеству подходящих материалов. В одном примере первый присадочный металл может содержать материал повышенной прочности из суперсплава, в том числе суперсплава, упрочненного первичной гамма-фазой, с содержанием первичной гамма-фазы 10%-60%. Конкретные примеры могут включать в том числе дисперсионно-твердеющий хромоникелекобальтовый сплав с добавлением молибдена для упрочнения твердого раствора (например, сплав NIMONIC-263), а также суперсплавы на основе никеля, упрочненные первичной гама-фазой (например, сплавы GTD-222, GTD-11 и материалы из семейства Rene). Дополнительные примеры суперсплавов повышенной прочности для использования в качестве первого присадочного материала включают в том числе суперсплавы, упрочненные двойной первичной гамма-фазой, такие как сплав-718 (никелехромомолибденовый сплав), сплав-706 (никележелезохромовый сплав) и сплав-725 (никелехромомолибденониобиевый сплав). В другом примере первый присадочный металл может содержать материал из более пластичного суперсплава, в том числе никелехромокобальтомолибденового суперсплава с упрочненным твердым раствором, например сплава INCONEL-617 (IN617), никелехромомолибденового суперсплава, например сплава INCONEL-625 (IN625) или никелехромовольфрамового суперсплава, например сплава HAYNES-230 (НА230).

На фиг. 2 показана сборная конструкция, показанная на фиг. 1, после применения предлагаемых способов сварки. Как показано на фиг. 2, основной сварной шов 110 выполнен путем нагревания прокладки 106 в достаточной степени для провара на всю глубину прокладки между первым и вторым компонентами. На верхней части основного сварного шва 110 путем нагревания второго присадочного металла (например, присадочной проволоки, помещаемой на верхнюю часть соединения между первым и вторым компонентами 102, 104) за тот же проход сварки выполнен поверхностный сварной шов 112. В варианте выполнения, показанном на фиг. 2, поверхностный сварной шов 112 по существу выполнен вдоль верхней поверхности 114, образованной первым и вторым компонентами 102, 104. Следует понимать, что некоторые части второго присадочного металла, используемого для поверхностного сварного шва 112, также могут проходить вниз к основному сварному шву, например в участки каких-либо зазоров между прокладкой 106 и смежными участками компонентов 102, 104. Также следует понимать, что поверхностный сварной шов 112 может быть выполнен как непрерывный сварной шов, как показано на фиг. 2, или в другом варианте может быть выполнен как прерывистый сварной шов лишь в требуемых местах. Например, поверхностный сварной шов 112 может соответствовать точечному сварному шву, который образует расположенные на расстоянии друг от друга отдельные участки поверхностного шва или участки поверхностного шва с переменной толщиной.

Второй присадочный металл, используемый в поверхностном сварном шве 112, может включать любой из вышеприведенных примеров материалов, предназначенных для первого присадочного металла в основном сварном шве 110, а также другие материалы. В конкретных примерах для второго присадочного металла может быть эффективным использование суперсплава повышенной прочности для первого присадочного металла и одного из более пластичных суперсплавов, в том числе сплавов IN617, IN625 или НА230, для второго присадочного материала. В других конкретных примерах пластичность второго присадочного металла может быть выше пластичности первого присадочного металла. Например, первый присадочный металл может иметь относительное удлинение (определенное в соответствии со стандартом ASTM Е8 «Стандартные способы испытаний металлических материалов на растяжение») около 10-30%, а второй присадочный металл может иметь относительное удлинение около 50-75%.

В разновидности варианта выполнения, показанного на фиг. 1 и 2, первый присадочный металл между компонентами 102, 104 не является отдельной прокладкой, а является плакированным металлом, нанесенным в виде покрытия на одну или более поверхностей одного или обоих компонентов 102, 104. В этом случае предлагаемые способы сварки могут использоваться для соединения самих плакированных металлов. То есть основной металл, который уже плакирован, присоединяют к подобному основному материалу с плакированием. Глубоко проваривающий первый лазерный луч создает основной сварной шов между двумя материалами, а второй лазерный луч наносит плакирующее вещество на верхнюю часть. Таким образом, две плакированные металлом детали могут быть соединены за одну операцию.

Другой вариант выполнения сборной конструкции в соответствии с предлагаемыми способами сварки показан на фиг. 3 и 4. Одинаковые ссылочные номера позиции обозначают подобные детали. Например, первый и второй компоненты 102 и 104 на фиг. 3 и 4 подобны первому и второму компонентам 102 и 104, показанным на фиг.1 и 2, за исключением того, что вариант выполнения, показанный на фиг. 3 и 4, включает выполнение желобка вдоль верхней поверхности указанных компонентов и выполнение поверхностного сварного шва в пределах этого желобка, а не вдоль верхней поверхности.

Как показано на фиг. 3, первый и второй компоненты 102 и 104 выполнены с желобком 105 вдоль заданной поверхности (например, верхней поверхности 114). Желобок 105 по существу соответствует каналу, проходящему продольно по существу по всей протяженности соединения между первым и вторым компонентами 102, 104. Как показано, желобок 105 может быть выполнен с возможностью ограничения канала, имеющего в целом U-образное поперечное сечение, но могут использоваться и другие формы, включая в то числе V-образное или прямоугольное поперечное сечение. Путем выполнения желобка 105 у соединения между первым и вторым компонентами 102, 104 обеспечивается направленное положение для вхождения в контакт с прокладкой 106 и создания основного сварного шва 110. Кроме того, область образования поверхностного сварного шва 112 выполнена так, что поверхностный шов 112 формируется по меньшей мере частично между первым и вторым компонентами 102, 104, а не только вдоль верхней поверхности данных компонентов. Такая конструкция, имеющая больший объем сварного шва 112, чем на фиг. 2, может дополнительно увеличить долговечность сварного шва, а также уменьшить растрескивание.

В одном иллюстративном варианте выполнения, показанном на фиг. 3 и 4, высота 107 прокладки 106 больше высоты 109 желобка 105 и, соответственно, высота основного сварного шва 110 больше высоты поверхностного сварного шва 112. В одном конкретном примере высота первого и второго компонентов 102, 104 соответствует высоте 108, как показано на фиг. 3. Высота прокладки 106, которая соответствует высоте 107 первого и второго компонентов 102, 104 вблизи соединения между первым и вторым компонентами, соответствует приблизительно 60-80% от высоты 108. Высота 109, соответствующая максимальной глубине желобка 105, таким образом, соответствует разности высот 108 и 107, которая, как правило, может составлять около 20-40% от высоты 108.

На фиг. 5 схематически показана иллюстративная установка для выполнения сварного соединения компонентов, показанного на фиг. 2 и 4. Как показано на фиг. 5, над сборной конструкцией, подлежащей сварке, предусмотрен источник 500 энергии. Сборная конструкция может быть расположена на верхней части плиты 502 и, более конкретно, содержит первый и второй компоненты 102, 104 между которыми вставлена прокладка 106 из первого присадочного металла. Присадочную проволоку 504 из второго присадочного металла подают из источника 506 присадочного материала, например с намоточного барабана, на участок над прокладкой 106. Когда между первым и вторым компонентами 102, 104 выполнен желобок 105, как показано на фиг. 5, конец присадочной проволоки 504 может быть расположен внутри желобка 105.

С выходов источника 500 энергии первый и второй лазерные лучи 508 и 510 направляют к соответствующим первой и второй фокусным точкам 512 и 514 вдоль сборной конструкции, показанной на фиг. 5. Первая фокусная точка 512 в целом соответствует участку вдоль прокладки 106 для формирования основного сварного шва 110 и проваривает первый и второй компоненты 102, 104. Вторая фокусная точка 514 в целом соответствует участку вдоль присадочной проволоки 504 или у ее конца для создания поверхностного сварного шва 112 на верхней части основного шва 110. Следует понимать, что фактические фокусные точки лазеров могут наводить на участки, которые находятся выше или ниже соответствующих поверхностей прокладки и присадочной проволоки.

Расстояние 509 разнесения лучей между первой и второй фокусными точками 512, 514 (или между точками на параллельных первом и втором лазерных лучах 508, 510) может быть достаточно малым, так чтобы лазерные лучи могли раздельно создавать основной шов 110 и поверхностный шов 112, однако при этом поверхностный шов 112 немедленно формируется поверх основного шва 110, прежде чем основной шов 110 успевает охладиться и отвердеть. В одном примере расстояние 509 разнесения лучей выбирают в диапазоне от приблизительно 0,5 до приблизительно 1,5 см. Это расстояние может быть измерено непосредственно между первой и второй фокусными точками. В другом варианте выполнения расстояние 509 разнесения лучей, соответствующее иллюстративному диапазону приблизительно 0,5-2,0 см, может быть разделено на расстояние разнесения по горизонтали и расстояние разнесения по вертикали. Использование первой и второй фокусных точек на различных участках по горизонтали обеспечивает образование основного сварного шва до образования поверхностного сварного шва. Использование первой и второй фокусных точек на различных участках по вертикали также обеспечивает более глубокий провар первым лазерным лучом в основном шве, при этом второй лазерный луч обеспечивает образование поверхностного шва немного выше по вертикали. В одном примере расстояние разнесения первой и второй фокусных точек по горизонтали составляет приблизительно 0,5-2,0 см, а расстояние их разнесения по вертикали составляет приблизительно 0,1-1,0 см.

Показанный схематически на фиг. 5 способ сварки двойным лазерным лучом позволяет выполнить соединение первого и второго компонентов 102 и 104 первым лазерным лучом 508 и плавление пластичного поверхностного шва 112 до охлаждения основного сварного шва 110. При этом выполнение основного шва 110 и поверхностного шва 112 может осуществляться путем использования первого и второго лазерных лучей за один этап сварки, например путем по существу одновременного наведения первого и второго лазерных лучей на соответствующие первый и второй присадочные металлы. Выполнение основного шва 110 и поверхностного шва 112 за один проход сварки не оставляет времени для отверждения и растрескивания основного шва 110 до образования пластичного поверхностного шва 112. В результате весь сварной шов (образованный как основным швом 110, так и поверхностным швом) отвердевает равномерно, тем самым существенно уменьшается вероятность растрескивания при отверждении.

Выполнение основного шва 110 и поверхностного шва 112 за один проход сварки достигается точным управлением наведением как первого лазерного луча 508, так и второго лазерного луча 510. Сварные швы 110, 112 вдоль соединения между первым и вторым компонентами 102, 104 выполняют либо путем закрепления сборной конструкции и перемещения источника 500 энергии, испускающего первый и второй лазерные лучи 508, 510, либо путем закрепления источника 500 энергии и перемещения сборной конструкции вдоль плиты 502. Скорость указанного относительного перемещения выбирают такой, чтобы создать оптимальные условия сварки, при этом указанная скорость может соответствовать в одном примере скорости, выбранной из диапазона от приблизительно 10 до приблизительно 400 см/мин.

Размер основного сварного шва 110 и поверхностного сварного шва 112 зависит частично от размера первого и второго компонентов 102, 104 и от соответствующим образом выбранных размеров первого присадочного металла (например, прокладки 106) и второго присадочного металла (например, присадочной проволоки 504). В одном примере толщину прокладки 106 выбирают в пределах диапазона приблизительно от 0,02 см до приблизительно 0,08 см. В одном примере диаметр присадочной проволоки 504 выбирают из диапазона приблизительно от 0,02 см до приблизительно 0,15 см. Следует понимать, что при больших диаметрах проволоки (например, диаметрах больших или равных 0,075 см) может быть необходимо предварительно нагревать проволоку, формирующую поверхностный шов 112, до введения лазерного луча или сварочной зоны.

В одном иллюстративном варианте выполнения источник энергии 500 соответствует источнику лазерного излучения, испускающему первый лазерный луч 508 и второй лазерный луч 510. Используемые для обеспечения подобного излучения лазеры могут быть различных типов, включая в том числе твердотельные лазеры (например, волоконные лазеры, диодные лазеры, лазеры на кристалле (например, Nd:YAG - неодимовые лазеры на иттрий-алюминиевом гранате), полупроводниковые лазеры, газовые лазеры (например, на углекислом газе (СО2), гелий-неоновые, на ионах аргона), химические лазеры, эксимерные лазеры, лазеры на красителях или лазеры на свободных электронах. Лазеры могут быть выполнены возможностью с работы в непрерывном режиме или импульсном режиме. В одном примере уровень мощности первого и второго лазерных лучей 508, 510 приблизительно одинаков. В другом примере, уровень мощности первого лазерного луча 508 может быть больше уровень мощности второго лазерного луча 510. Например, уровень мощности первого лазерного луча 508 может составлять около 70% выходной мощности источника энергии, а уровень мощности второго лазерного луча 510 может составлять около 30% от выходной мощности источника энергии. При этом уровень мощности первого лазерного луча 508 фактически может превышать уровень мощности второго лазерного луча 510 приблизительно в два или более раз.

Как показано более подробно на фиг. 6, одна иллюстративная конструкция источника 500 энергии содержит лазер 600, который создает исходный лазерный луч 602. Лазерный луч 602 направляется в расщепитель 604 луча, который затем расщепляет исходный луч 602 на два лазерных луча 508 и 510, которые используют для создания соответственно основного сварного шва 110 и поверхностного сварного шва 112. Расщепитель луча может представлять собой оптический элемент или комбинацию оптических элементов, например призму или зеркало, которая обеспечивает расщепление лазерного луча 602 на два луча 508 и 510, которые могут проходить по существу в параллельном направлении. К расщепителю луча 604 может быть присоединен контроллер 606, используемый для задания расстояния между лазерными лучами 508 и 510, вертикального и/или горизонтального положения фокусных точек и/или уровня мощности каждого лазерного луча.

Как показано более подробно на фиг. 7, другая иллюстративная конструкция источника 500 энергии содержит первый лазер 700, создающий на выходе первый лазерный луч 508, и второй лазер 702, создающий на выходе второй лазерный луч. Вариант выполнения, показанный на фиг. 7, также может содержать контроллер 704, присоединенный к соответствующим лазерам 700 и 702 для задания расстояния между лазерными лучами 508 и 510, горизонтального и/или вертикального положения фокусных точек лазерных лучей 508, 510, а также уровня мощности каждого лазерного луча. При использовании первого и второго лазеров 700 и 702 первый и второй лазерный лучи 508 и 510 необязательно проходят по существу в параллельном направлении. Например, первый лазерный луч 508 может проходить по существу перпендикулярно (под углом около 90°) к плите 502. Однако второй лазерный луч 510 может быть направлен под углом (для упрощения размещения отдельного оборудования второго лазера 702). Например, второй лазерный луч 510 может быть направлен под любым подходящим углом в диапазоне 0-90° (например, 40°-70°) к плите 502.

При использовании контроллеров 606 и 704 они могут содержать соответственно по меньшей мере запоминающее устройство(а), например запоминающее средство с возможностью считывания компьютером, для приема и сохранения вводимых пользователем данных, а также считываемых компьютером команд, и вычислительное устройство для исполнения указанных команд и обеспечения работы контроллера в качестве устройства специального назначения, и интерфейс для реализации конкретных эксплуатационных параметров источника 500 энергии.

К иллюстративным эксплуатационным параметрам лазерного луча относятся уровни мощности, частоты, скорости перемещения и т.п. Данные параметры выбирают достаточно высокими для обеспечения полного провара между свариваемыми компонентами при создании основного сварного шва и достаточно низкими для предотвращения нежелательного повреждения компонентов, например случайной прорезки металлов. Скорость перемещения свариваемых компонентов вдоль плиты также специально выбирают так, чтобы предотвратить перегрев из-за малой скорости перемещения или дефекты плавки в результате возникновения непроваренного сварного шва из-за большой скорости перемещения. В одном конкретном варианте выполнения для первого и второго лазерных лучей 508 и 510 соответственно обеспечивают условия эксплуатации, включающие уровень мощности в диапазоне около 500-20000 Вт, скорость перемещения 10-400 см/мин и фокусное расстояние около 10-25 см.

Дополнительное описание вышеописанных способов сварки в соответствии с вариантом выполнения данного изобретения приведено на фиг. 8, на котором показана блок-схема иллюстративных этапов способа сварки. На первом этапе 800 между первым и вторым компонентами из суперсплавов помещают первый присадочный металл (например, путем вставки прокладки, изготовленной из первого присадочного металла). На необязательном этапе 802 вдоль заданной поверхности соединения между первым и вторым компонентами формируют желобок. Пример подобного желобка показан на фиг. 3 и 5. На этапе 804 в данный желобок или вдоль заданной поверхности между первым и вторым компонентами, как показано на фиг. 5, подают присадочную проволоку, изготовленную из второго присадочного металла. На этапе 806 второй присадочный металл перед сваркой могут предварительно нагреть. Например, присадочную проволоку могут подвергнуть операции подогрева проволоки, например резистивному нагреву, индукционному нагреву или другой операции нагрева, с целью подготовки присадочного металла и улучшения поверхностного сварного шва.

Как показано на фиг. 8, этап 808 включает наведение первого и второго лазерных лучей на первую и вторую фокусные точки, расположенные друг от друга на расстоянии разнесения лучей, величина которого, как указано выше, находится в диапазоне приблизительно 0,5-2,0 см. На этапе 810 используют первый лазерный луч для создания основного сварного шва между первым и вторым компонентами с использованием прокладки, и используют второй лазерный луч для создания с использованием присадочной проволоки поверхностного шва на поверхности основного сварного шва в необязательном желобке или по заданной поверхности. Основной и поверхностный швы выполняют за один проход первого и второго лазерных лучей поверх соединения между первым и вторым компонентами. Необязательный этап 812 включает охлаждение основного и поверхностного швов после их формирования. Последующий необязательный этап 814 включает термическую обработку после сварки для дополнительного упрочнения сварных швов, выполненных между первым и вторым компонентами, путем осаждения упрочняющих элементов на первый и/или второй присадочные материалы. В одном примере этап 814 термической обработки является операцией, содержащей два этапа и включающей сначала обработку на твердый раствор присадочных материалов и затем осуществление старения или твердения при старении. Например, обработка на твердый раствор может включать воздействие на сварную конструкцию высокой температуры (например, 1000-1200°С) в течение 1-3 часов, а старение может включать воздействие на сварную конструкцию температуры (например, 600-750°С для упрочнение первичной гамма-фазой и/или 750-900°С для упрочнение двойной первичной гамма-фазой) в течение 4-24 часов. Дополнительные необязательные этапы могут включать шлифование участков основного шва и/или поверхностного шва, выступающих за пределы верхней или нижней поверхностей первого и второго компонентов.

Несмотря на то что предлагаемые способы сварки рассмотрены в отношении соединяемых сваркой компонентов, следует понимать, что предлагаемые способы могут использоваться для сварки множества любых частей турбины, например для соединения сваркой выпускного паропровода с соплом, бандажа венечных частей лопаток, бандажа венечной части лопатки с сопловой заглушкой, задней рамы и переходных элементов, для герметизации торцевой крышки коллектора, для сварки плакированных секций мачт ветроустановок в открытом море, для соединения или ремонта сварных элементов на внутреннем диаметре плакированной камеры высокого давления, для соединения или ремонта сварных элементов роторов, в которых поверхностный сварной шов в соединении с основным сварным швом обладает большой пластичностью и т.д.

Преимущества предлагаемой конструкции заключаются в том, что за один рабочий проход одновременно выполняются несколько сварных соединений, что увеличивает скорость изготовления. Описанный способ также способствуют предотвращению возникновения трещин, которые потенциально могут образовываться в сварных компонентах и в присадочных металлах, используемых для создания сварных швов между компонентами (например, трещин, которые могут располагаться в соединении между сварными компонентами, или поперечных трещин, расположенных вдоль верхней поверхности сварных компонентов). Предотвращение растрескивания сварных швов снижает возможный объем повторной обработки, которая может быть необходима для сварных компонентов, подверженных динамическим условиям эксплуатации.

Несмотря на то, что предлагаемое изобретение подробно описано со ссылкой на конкретные иллюстративные варианты выполнения, а также способы, следует понимать, что после ознакомления с настоящим документом специалисты в данной области техники могут легко создавать модификации, изменения и технические эквиваленты в подобных вариантах выполнения. Соответственно, содержание данного описания приведено в качестве примера, а не для ограничения, и настоящее описание не исключает включение подобных модификаций, изменений и/или дополнений в настоящее изобретение, что ясно специалисту в данной области техники.

ПЕРЕЧЕНЬ КОМПОНЕНТОВ

102 первый компонент

104 второй компонент

105 желобок

106 прокладка

107 высота прокладки

108 высота компонента

109 высота желобка

110 основной сварной шов

112 поверхностный сварной шов

114 верхняя поверхность

500 источник энергии

502 плита

504 присадочная проволока

506 источник присадочного материала

508 первый лазерный луч

509 расстояние разнесения лучей

510 второй лазерный луч

512 первая фокусная точка

514 вторая фокусная точка

600 лазер

602 исходный лазерный луч

604 расщепитель луча

606 контроллер

700 первый лазер

702 второй лазер

704 контроллер

800 первый этап способа

802 второй этап способа

804 третий этап способа

806 четвертый этап способа

808 пятый этап способа

810 шестой этап способа

812 седьмой этап способа

814 восьмой этап способа.

Реферат

Изобретение относится к способу и установке для сварки лазерным лучом по меньшей мере двух компонентов (102, 104) из суперсплавов. В способе обеспечивают по существу одновременное создание основного сварного шва (110) с использованием первого присадочного металла, расположенного между указанными компонентами (102, 104), и поверхностного сварного шва (112) с использованием второго присадочного металла, выполняемого поверх основного шва. Между указанными компонентами, которые могут быть выполнены с необязательным желобком (105) вдоль поверхности (114) соединения (102, 104), вставляют прокладку (506). Поверх заданной поверхности (114) или внутрь необязательного желобка (105) подают присадочную проволоку (504). Два лазера (700, 702) или лазер (600) и присоединенный расщепитель (604) луча обеспечивают создание первого и второго лазерных лучей (508, 510), направленных на фокусные точки (512, 514), расположенные на заданном расстоянии (509) друг от друга (например, 0,05-1,5 см). Первый лазерный луч (508) используют для создания основного сварного шва (110) с использованием первого присадочного металла между компонентами (102, 104), а второй лазерный луч (510) используют для создания поверхностного сварного шва (112) с использованием второго присадочного металла на верхней поверхности основного сварного шва (110).2 н. и 7 з.п. ф-лы, 8 ил.

Формула

обеспечение первого присадочного металла (106) в пределах соединения, образованного между по меньшей мере первым и вторым компонентами (102, 104) из суперсплавов;

подачу второго присадочного металла (504) поверх соединения, образованного между указанными по меньшей мере первым и вторым компонентами (102, 104);

наведение первого и второго лазерных лучей (506, 510) на соответствующие первую и вторую фокусные точки (512, 514), расположенные на заданном расстоянии (509) друг от друга;

использование первого лазерного луча (508) для выполнения основного сварного шва (110) с использованием первого присадочного металла между указанными по меньшей мере первым и вторым компонентами (102, 104);

использование второго лазерного луча (510) для выполнения поверхностного сварного шва (112) с использованием второго присадочного металла на верхней части основного сварного шва (110);

причем основной сварной шов (110) и поверхностный сварной шов (112) создают за один проход первого и второго лазерных лучей (508, 510) по соединению, образованному между указанными по меньшей мере первым и вторым компонентами (102, 104); и

охлаждение основного сварного шва (110) и поверхностного сварного шва (112), выполненных между указанными по меньшей мере первым и вторым компонентами (102, 104).

источник энергии (500), выполненный с возможностью создания первого и второго лазерных лучей (508, 510) в соответствующих первой и второй фокусных точках (512, 514);

контроллер (606, 704), присоединенный к источнику энергии (500) и конструктивно выполненный с возможностью регулирования мощности и положения первого и второго лазерных лучей (508, 510) и регулирования глубины первой и второй фокусных точек (512, 514) так, что глубина первой фокусной точки (512) больше глубины второй фокусной точки (514), а уровень мощности первого лазерного луча (508) больше уровня мощности второго лазерного луча (510) для создания первым лазерным лучом (508) основного сварного шва (110) между указанными по меньшей мере первым и вторым компонентами (102, 104) и создания вторым лазерным лучом (510) поверхностного шва (112) на верхней части основного сварного шва (110) за один проход указанных первого и второго лазерных лучей (508, 510) по соединению, выполняемому между указанными по меньшей мере первым и вторым компонентами (102, 104).

Комментарии