Способ формовки стальной трубы и способ производства стальной трубы - RU2648813C2

Код документа: RU2648813C2

Чертежи

Описание

Область техники

Объектами настоящего изобретения являются способ формовки стальной трубы и способ производства стальной трубы методом прессовой гибки.

Уровень техники

В качестве способа формовки стальной трубы с большой толщиной стенки применялся метод штамповки, при котором используются верхняя и нижняя части штампа, изображенные на Фиг. 3 (далее в данном описании называемые также "гибочным прессом").

Этот способ формовки применяется для формовки труб из толстолистовой стали определенной ширины и длины с целью создания стальной трубы, имеющей длину в направлении оси трубы. При таком способе формовки сначала производится загибание краевых участков толстого листа стали (далее данная операция называется "краевой гибкой"), а затем несколько раз производится прессовка стального листа в поперечном направлении, в результате чего получают заготовку цилиндрической формы.

На основном этапе формовки, выполняемом после краевой гибки, как показано на Фиг. 3, используются два матричных элемента 1a, 1b, установленные на определенном расстоянии друг от друга, на которые устанавливают стальной лист S, и передний элемент 22 пуансона вместе с пуансоном 2, входящие в состав верхней части штампа, опускаются вниз, входя в пространство между двумя матричными элементами 1a, 1b, производя деформацию листа стали S большой толщины. Затем лист стали S передвигают на определенное расстояние в поперечном направлении, и снова производится прессовка верхней частью штампа. Эта операция прессовки повторяется несколько раз.

Как правило, формовка трубы из стального листа производится последовательно в поперечном направлении от краевого участка листа (от точки А на чертеже) с одной стороны листа к центру стального листа в поперечном направлении (к точке С на чертеже), в результате чего осуществляется формовка стального листа S на участке от одного края листа до точки непосредственно перед центром в поперечном направлении (прессовка первой половины листа). После этого производится формовка трубы из стального листа в поперечном направлении от краевого участка листа (от точки В на чертеже) с противоположной стороны листа к центру стального листа в поперечном направлении (к точке С на чертеже), в результате чего осуществляется формовка стального листа S на участке от одного края листа до точки непосредственно перед центром в поперечном направлении (прессовка второй половины листа). И, наконец, осуществляется прессовка центрального участка стального листа S в поперечном направлении (точка С на чертеже) (окончательная прессовка). Таким образом получают открытую трубу. Открытая труба представляет собой тело трубчатой формы, в котором исходному стальному листу посредством формовки придана цилиндрическая форма, несоединенные кромки которого, расположенные напротив друг друга, еще не сварены друг с другом. На Фиг. 3 пунктиром показано положение стального листа S в состоянии, когда пуансон 2 еще не вошел в контакт со стальным листом S. Не показанные на Фиг. 3 ролики подачи расположены слева и справа от матричных элементов 1a, 1b. Эти ролики подачи могут служить опорой стальному листу S в точках В или С, как показано пунктиром на левом верхнем чертеже на Фиг. 3, а также могут осуществлять перемещение стального листа S влево или вправо согласно чертежу.

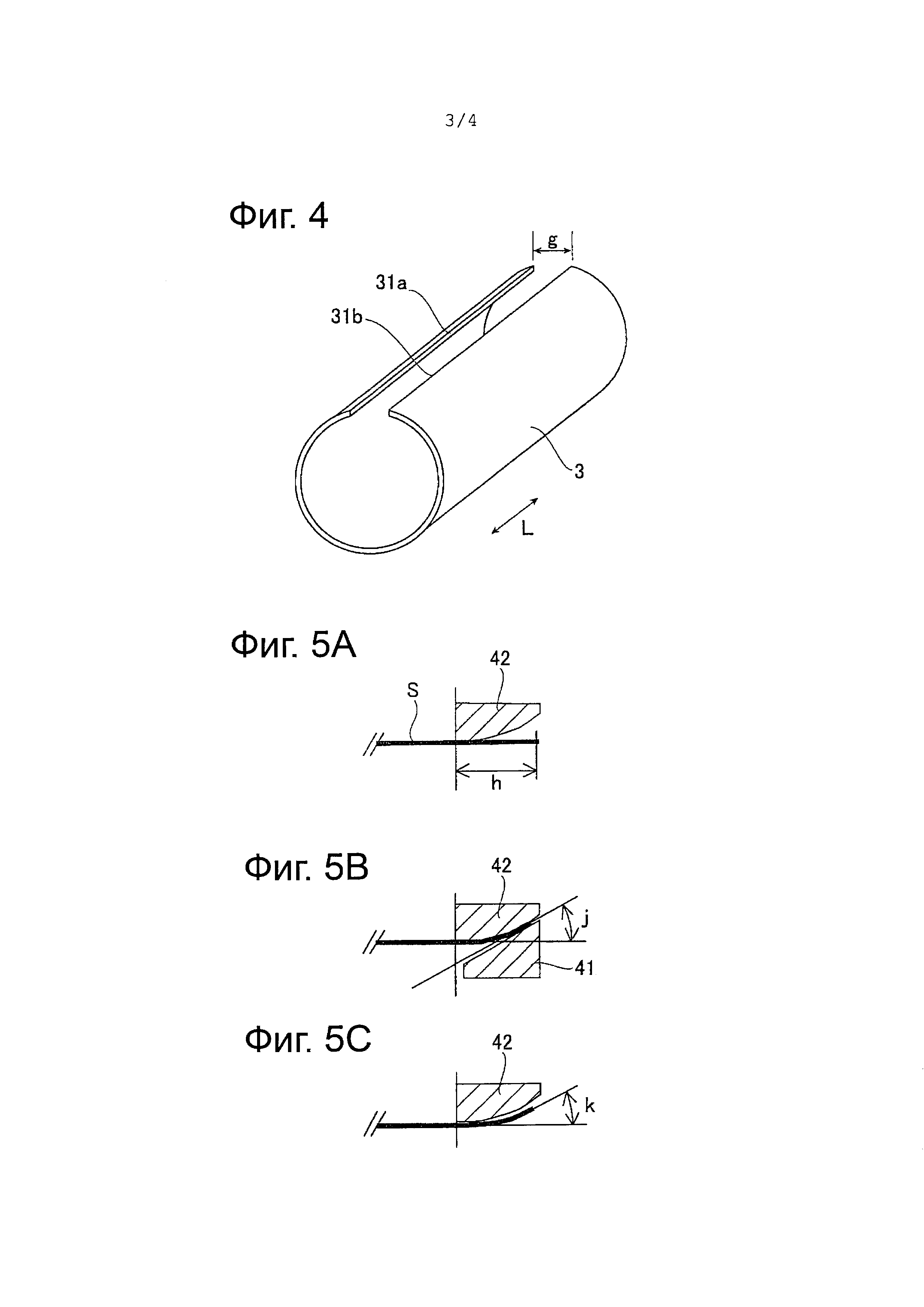

На Фиг. 4 приведено схематичное изображение открытой трубы. Как показано на Фиг. 4, открытая труба 3 представляет собой цилиндрическую трубу, изготовленную из исходного стального листа посредством формовки, несоединенные кромки 31а, 31b которой, расположенные напротив друг друга, еще не сварены друг с другом. Зазор g между расположенными напротив друг друга несоединенными кромками, называется зазором между кромками открытой трубы. Направление L вдоль продольной оси открытой трубы 3 совпадает с продольным направлением пуансона.

Итак, после выполнения вышеуказанной операции открытую трубу перемещают в продольном направлении (в направлении, перпендикулярном плоскости чертежа на Фиг. 3), чтобы начать выполнение следующей операции. Для осуществления такого перемещения открытой трубы после финального прохода формовки, которым заканчивается прессовка трубы, зазор g между кромками открытой трубы 3 должен иметь ширину больше, чем толщина штанги 21 пуансона, на которой закреплен пуансон 22 верхней части штампа.

Затем с помощью формующего устройства производится обжим открытой трубы 3, таким образом, что зазор g между кромками открытой трубы 3 закрывается. Несоединенные кромки открытой трубы, входящие в контакт друг с другом, свариваются в таком состоянии сварочным аппаратом, в результате чего получается прямая сварная стальная труба. При необходимости цилиндрическую форму полученной сварной стальной трубы корректируют посредством экспандирования или обжима в радиальном направлении.

Настройка и установка параметров вышеупомянутых операций прессовки может осуществляться посредством применения штампа с механизмом регулирования зазора между матричными элементами нижней части штампа, раскрываемым в документе JP-A-11-129031.

Раскрытие изобретения

Техническая проблема

При обжиме открытой трубы с помощью обжимающего устройства таким образом, чтобы закрыть зазор между кромками открытой трубы и произвести сварку соединенных кромок сварочным аппаратом, обжимающее усилие обжимающего устройства имеет верхний предел. При этом может возникать ситуация, при которой несоединенные кромки открытой трубы с зазором между ними невозможно состыковать друг с другом посредством обжима открытой трубы, величина зазора между несоединенными кромками которой больше или равна определенной величины, зависящей от размера стальной трубы. В результате существует вероятность того, что соединяемые кромки открытой трубы окажется невозможным сварить друг с другом.

Таким образом, требование, предъявляемое при окончательной прессовке трубы на гибочном прессе, заключается в том, чтобы последний проход гибки обеспечивал как можно меньшую величину зазора между несоединенными кромками.

Величина зазора между несоединенными кромками открытой трубы регулируется путем постепенного увеличения величины вжатия при окончательной прессовке открытой трубы. При увеличении величины вжатия при окончательной прессовке зазор между кромками уменьшается. И, наоборот, при уменьшении величины вжатия при окончательной прессовке зазор между кромками увеличивается.

При снятии прижимающего усилия пуансона, поскольку имеется пружинный эффект, зазор между несоединенными кромками открытой трубы становится больше, чем он был при приложении прижимающего усилия пуансона. Для уменьшения влияния пружинного эффекта после снятия прижимающего усилия пуансона была предложена технология, при которой величину вжатия при последней прессовке увеличивали таким образом, чтобы пуансон продолжал свое движение и далее после вхождения открытых кромок трубы в контакт с несущим элементом пуансона, обеспечивая дальнейшую гибку открытой трубы.

При такой технологии величина вжатия пуансоном является чрезмерно большой, существует вероятность возникновения нежелательной ситуации, при которой несоединенные кромки открытой трубы сильно зажимают несущий элемент пуансона, так что для того, чтобы удалить трубу, может оказаться необходимым разрезать ее по всей длине.

Для устранения указанного недостатка внимание уделяли тому, чтобы величина вжатия не становилась чрезмерно большой. В результате снова возвращалась вероятность того, что зазор между свариваемыми кромками станет слишком большим.

Следует отметить также, что помимо вышеупомянутых факторов, на величину зазора между несоединенными кромками открытой трубы оказывает влияние предел текучести толстолистовой стали. Это происходит потому, что при деформации изгиба листа стали большой толщины возникающий пружинный эффект зависит от предела текучести стали. Например, если финальный проход прессовки выполняется при одинаковых условиях и затем прижимающее усилие пуансона полностью снимается, то в случае, когда предел текучести стального листа S низок, зазор между несоединенными кромками открытой трубы становится малым, а в случае, когда предел текучести стального листа S высок, зазор между несоединенными кромками становится большим.

Как упоминалось выше, поскольку уделялось внимание тому, чтобы величина вжатия не становилась чрезмерно большой, существует тенденция к тому, чтобы зазор между несоединенными кромками открытой трубы становился чрезмерно большим. Влияние предела текучести толстолистовой стали суммируется с вышеупомянутой тенденцией, что приводит к еще большему увеличению изменения величины зазора между несоединенными кромками открытой трубы. При чрезмерно большом зазоре между несоединенными кромками открытой трубы обжимающее усилие, требующееся для обжима открытой трубы и закрытия зазора для выполнения сварки, также становится большим, в результате чего требующееся обжимающее устройство становится крупногабаритным. Кроме того, для решения проблемы изменения зазора между несоединенными кромками ручная регулировка обжимающего усилия обжимающего устройства на сварочном аппарате требует много времени.

В связи с вышеизложенным, для уменьшения изменения величины зазора между несоединенными кромками открытой трубы после прессовки была предложена технология, согласно которой настройка условий прессовки производится для каждого типа стального листа, а также технология, предусматривающая составление заранее таблицы, содержащей значения предела текучести и соответствующие им условия прессовки, и определение условий прессовки по данной таблице.

Способ, раскрываемый в документе JP-A-11-129031, предусматривает регулирование формы профиля трубы, формуемой из толстолистовой стали, путем изменения расстояния между матричными элементами нижней части штампа. Что касается изменения величины пружинного эффекта, данный способ предусматривает измерение формы профиля стальной трубы после формовки из стального листа на первом этапе, и после этого формовку с целью корректировки формы на втором этапе посредством изменения расстояния между матричными элементами нижней части штампа. Иными словами, согласно способу, раскрываемому в документе JP-A-11-129031, форму профиля стальной трубы измеряют в состоянии после снятия прижимающего усилия на первом этапе, т.е. в момент, когда происходит пружинный эффект, и после этого выполняют корректирующую формовку на втором этапе путем изменения условий прессовки, например, величины вжатия, нагрузки, расстояния между матричными элементами нижней части штампа и т.п., в соответствии с полученными результатами измерений. Соответственно, для изменения расстояния между матричными элементами нижней части штампа требуется дополнительное время. В частности, при выполнении корректирующей формовки несколько раз для создания одной стальной трубы необходимо столько же раз производить измерение формы, и, следовательно, возникает проблема значительного снижения производительности. Кроме того, необходимо задавать условия проведения такой корректирующей формовки для каждой стальной трубы из большого количества стальных листов, имеющих различные величины пружинного эффекта.

Соответственно, задачей настоящего изобретения является создание способа формовки стальной трубы, обеспечивающего небольшое изменение величины зазора между несоединенными кромками.

Решение проблемы

Объектами настоящего изобретения являются:

[1] Способ формовки стальной трубы посредством прессовки стального листа путем выполнения несколько раз прессовой гибки стального листа, при котором в соответствии с полученной ранее зависимостью заданной величины зазора между несоединенными кромками формуемой открытой трубы от величины дополнительного вжатия, которая требуется после достижения заданного зазора между кромками при финальном проходе прессовой гибки, после достижения заданной величины зазора между кромками при финальном проходе прессовой гибки производится формовка открытой трубы с дополнительным вжатием.

[2] Способ формовки стальной трубы по п. [1], в котором заданной величиной зазора между несоединенными кромками открытой трубы является величина зазора между несоединенными кромками в момент времени, когда несоединенные кромки открытой трубы входят в контакт со штангой пуансона верхней части штампа.

[3] Способ производства стальной трубы, при котором несоединенные кромки открытой трубы, сформованной с помощью способа по п. [1] или [2], соединяются друг с другом и свариваются друг с другом.

Полезный эффект изобретения

Согласно настоящему изобретению прессовка выполняется в условиях, заданных заранее, и, следовательно, можно получить материал, обеспечивающий небольшое изменение величины зазора между несоединенными кромками, что устраняет необходимость проведения корректирующей формовки или установки и регулировки расстояния между матричными элементами нижней части штампа, в результате чего значительно повышается производительность.

Краткое описание чертежей

На Фиг. 1 показан график зависимости величины зазора между несоединенными кромками открытой трубы от изменения предела текучести согласно настоящему изобретению.

На Фиг. 2 показан график зависимости величины зазора между несоединенными кромками открытой трубы от изменения предела текучести для известного уровня техники.

На Фиг. 3 показана схема, демонстрирующая последовательность операций формовки стальной трубы методом прессовой гибки.

На Фиг. 4 показано схематичное изображение открытой трубы.

На Фиг. 5 показаны схемы, демонстрирующие операцию краевой гибки, на которых: на Фиг. 5А показана установка заготовки; на Фиг. 5В показано состояние в момент окончания приложения нагрузки при краевой гибке, и на Фиг. 5С показана форма листа после снятия нагрузки краевой гибки.

На Фиг. 6 показаны схемы, поясняющие операцию прессовки, на которых: на Фиг. 6А показано состояние при приложении нагрузки; на Фиг. 6В показано состояние после снятия нагрузки, и на Фиг. 6С показана форма поперечного сечения трубы после прессовки.

Осуществление изобретения

Основными стандартами, на которые ориентируются при создании магистральных трубопроводов (в которых, в основном, и применяются прямые сварные стальные трубы), являются стандарты АНИ (Американского нефтяного института). Согласно стандартам АНИ, диапазон изменения предела текучести сварной стальной трубы из стали марки Х80 от верхнего до нижнего предела составляет 138 МПа. Стальной лист, применяемый в качестве исходного материала при производстве сварных стальных труб, также имеет предел текучести, который, по существу, изменяется в том же диапазоне, что и предел текучести сварной стальной трубы. В частности, при производстве стальных труб с высоким пределом текучести в качестве исходного материала используется толстолистовая сталь, производимая по технологии ТМСР (процесс термомеханического контроля). Соответственно, предел текучести толстолистовой стали также может изменяться в зависимости от изменения химического состава компонентов, условий проката и условий охлаждения.

Далее объяснение настоящего изобретения осуществляется на примере формовки стальной трубы из стали марки Х80 по классификации АНИ, имеющей внешний диаметр 1219 мм и толщину стенки 31,8 мм. Однако настоящее изобретение не ограничивается описываемым ниже вариантом реализации.

Формовка по предлагаемому способу начинается с краевой гибки, как показано на Фиг. 5. Позицией 41 на Фиг. 5 обозначена нижняя часть штампа краевой гибки, позицией 42 - верхняя часть штампа краевой гибки. Краевая гибка выполняется таким образом, чтобы угол загиба края j (см. Фиг. 5 В) стал равным 28° в момент приложения прижимающего усилия штампа на участке h (см. Фиг. 5А) шириной 240 мм краевого участка стального листа в поперечном направлении. Угол загиба k (см. Фиг. 5С) края стального листа в поперечном направлении после снятия прижимающего усилия штампа составляет 23°.

После этого последовательно 11 раз производится гибка стального листа в поперечном направлении, начиная от его краевых участков, с помощью пуансона 2 (верхней части штампа), радиус R которого составляет 415 мм (см. Фиг. 6А). Способ формовки в данный момент поясняется с помощью Фиг. 6. Как показано на Фиг. 6А, пуансон 2 (верхняя часть штампа) состоит из штанги 21 и передней части 22 пуансона, а нижняя часть штампа состоит из матричных элементов 1a, 1b. Полный угол изгиба (угол ƒ на Фиг. 6С) толстого стального листа (за исключением зазора между несоединенными кромками открытой трубы) получают путем гибки стального листа 11 раз и гибки краевых участков листа. Точнее, при выполнении одноразовой операции гибки стального листа из стали с пределом текучести 640 МПа с приложением одноразового прижимающего усилия пуансона, рассчитанного на получение угла изгиба (угол d на Фиг. 6А) 35°, угол изгиба после снятия прижимающего усилия пуансона (угол е на Фиг. 6В) составляет 29°. Что касается участков изгиба стального листа S, то, как показано на Фиг. 6А, участок "a" является участком, гибка которого была осуществлена в ходе предыдущей операции, участок "b" является участком, гибка которого производится во время настоящей операции, и участок "с" является участком, гибка которого будет выполнена в ходе следующей операции и операций, следующих за ней. При таком способе гибке регулирование угла изгиба, как правило, осуществляется таким образом, что перемещение пуансона 2 контролируется непосредственно штамповочным устройством. При этом формовка производится таким образом, что пуансон 2 смещается вниз из исходного положения, которым считается положение, в котором передняя часть 22 пуансона контактирует с верхней поверхностью стального листа (далее величина смещения пуансона 2 из исходного положения будет обозначена как величина вжатия, а верхняя поверхностью стального листа является точкой отсчета, если не указано иное) на заданное расстояние.

На Фиг. 2 приведен график зависимости величины зазора между несоединенными кромками открытой трубы от изменения значения предела текучести, которое представляет собой отклонение значения предела текучести от эталонного значения предела текучести стального листа, равного 640 МПа, в состоянии снятия прижимающей нагрузки по окончании прессовки.

Даже в случае, когда стальные листы имеют одинаковую форму изгиба в момент приложения изгибающей нагрузки, т.е. в момент прессовки стального листа, при высоком пределе текучести используемой стали пружинный эффект становится большим. Соответственно, угол изгиба стального листа после формовки становится маленьким, и зазор между несоединенными кромками открытой трубы после снятия прижимающей нагрузки становится большим. Как показано на Фиг. 2, если пределы текучести исходных стальных листов большой толщины отличаются друг от друга на 160 МПа, различие по величине зазора между несоединенными кромками открытой трубы после снятия прижимающей нагрузки становится равным 170 мм. Эта величина составляет 14% величины внешнего диаметра открытой трубы и является чрезвычайно большой.

Соответственно, на Фиг. 1 представлена зависимость величины зазора между несоединенными кромками открытой трубы от изменения предела текучести после снятия прижимающей нагрузки по окончании промежуточной операции гибки при выполнении формовки обычным способом и способом, при котором производится изменение величины вжатия на финальном проходе формовки (во время 11-й операции прессовки). Для сравнения на Фиг. 1 приводится также график b для известного уровня техники, показанный на Фиг. 2.

График с соответствует примеру реализации настоящего изобретения, при котором несоединенные кромки открытой трубы входят в контакт со штангой 21 пуансона верхней части штампа, после чего производится дальнейшая прессовка стального листа на расстояние 9 мм для обеспечения такой же величины деформации во время финального прохода формовки (11-й операции). Изменение зазора между несоединенными кромками открытой трубы после снятия прижимающей нагрузки является малым и составляет 20 мм. Таким образом, становится ясно, что, по существу, равномерный зазор между несоединенными кромками открытой трубы может быть получен независимо от предела текучести толстолистовой стали.

График а соответствует примеру, при котором прессовка производится до того момента, пока несоединенные кромки открытой трубы не войдут в контакт со штангой пуансона верхней части штампа. Сравнивая этот график с графиком для известного уровня техники (график b, фиксированный ход пуансона), мы видим, что изменение зазора между несоединенными кромками открытой трубы после снятия прижимающей нагрузки является маленьким. Однако данный зазор между несоединенными кромками открытой трубы после снятия прижимающей нагрузки является большим по сравнению с величиной зазора между несоединенными кромками открытой трубы для вышеупомянутого примера согласно настоящему изобретению.

Причина, согласно которой прессовку продолжают и далее на 9 мм после того, как несоединенные кромки открытой трубы войдут в контакт со штангой 21 пуансона верхней части штампа, базируется на следующем техническом принципе.

При производстве множества стальных труб одинакового размера сначала изготовляют множество открытых труб одинакового размера. При их производстве условия прессовки, по существу, неизменны, и, следовательно, механизм деформации при формовке открытой трубы из исходного толстого стального листа также является практически одним и тем же. Таким образом, при дальнейшем увеличении величины вжатия на определенную величину относительно состояния, при котором в ходе окончательной прессовки достигается заданная форма, величина зазора между несоединенными кромками открытой трубы после снятия прижимающей нагрузки также становится постоянной.

Как указывалось ранее, при формовке открытой трубы из стального листа большой толщины с помощью двух матричных элементов 1a, 1b и одного пуансона 2, использование зазора между несоединенными кромками открытой трубы в качестве индикатора получения заданной формы в процессе окончательной прессовки, во время которой величина вжатия увеличивается на определенную величину, является простым и эффективным.

В рассмотренном выше примере, когда зазор между несоединенными кромками открытой трубы используется в качестве индикатора получения заданной формы в процессе окончательной прессовки, во время которой величина вжатия увеличивается на определенную величину, принимается зазор между несоединенными кромками открытой трубы в момент времени, когда несоединенные кромки открытой трубы с обеих сторон входят в контакт со штангой 21 пуансона. При этом величина вжатия, прибавляемая далее после момента времени, когда обе несоединенные кромки открытой трубы входят в контакт со штангой 21 пуансона верхней части 2 штампа, определяется путем проведения заранее предварительных операций формовки или на основании данных, полученных в ходе производства до того.

Что касается использования величины зазора между несоединенными кромками открытой трубы в качестве показателя получения формы, после которой величина вжатия увеличивается далее на постоянную величину, объяснение было сделано для случая, когда обе несоединенные кромки открытой трубы с обеих сторон входят в контакт со штангой 21 пуансона 2, то есть для случая, когда зазор между несоединенными кромками открытой трубы соответствует толщине штанги 21 пуансона. Однако настоящее изобретение не ограничивается только таким случаем. Например, определение момента, когда зазор между несоединенными кромками открытой трубы достиг заданной величины, может осуществляться с помощью детектора, обеспечивающего возможность измерения положения кромки открытой трубы в любой момент времени, или с помощью упрощенного детектора, определяющего момент, когда кромки открытой трубы достигают определенного положения.

В частности, например, для этого могут использоваться световой проектор и светоприемник, установленные на штанге 21 пуансона. Интенсивность поступающего на светоприемник света изменяется, когда кромки открытой трубы блокируют оптический путь света от светового проектора к светоприемнику. По степени изменения интенсивности света, поступающего на светоприемник, можно определять положение несоединенных кромок открытой трубы. С другой стороны, если требуется определять лишь момент времени, когда несоединенные кромки открытой трубы входят в контакт со штангой 21 пуансона верхней части 2 штампа, не требуется постоянно измерять положение кромок. Например, определить момент времени, при котором зазор между несоединенными кромками открытой трубы достигнет определенной величины, можно путем измерения изменения электропроводности, обуславливаемого контактом несоединенных кромок открытой трубы со штангой 21 пуансона, или посредством подтверждения наличия или отсутствия контакта путем установки пьезоэлектрического элемента на область контакта.

В качестве способа регулирования формовки с дальнейшим увеличением требуемой величины вжатия от момента времени, в котором зазор между несоединенными кромками открытой трубы достигает заданной величины, во время окончательной прессовки может использоваться, например, сигнал, посылаемый на штамповочное устройство в момент, когда зазор между несоединенными кромками открытой трубы становится равным заданной величине, после чего может производиться формовка с увеличением величины вжатия на заранее определенную величину, т.е. вышеупомянутый сигнал может использоваться в качестве пускового. Дополнительную величину вжатия можно измерить путем измерения величины перемещения пуансона 2. В случае, когда в качестве эталонного зазора между кромками используется величина зазора между несоединенными кромками открытой трубы, когда данный зазор становится равным толщине штанги 21 пуансона, или величина зазора в момент времени, когда несоединенные кромки открытой трубы входят в контакт со штангой 21 пуансона, можно измерить расстояние, на которое вошедшие в контакт со штангой 21 кромки открытой трубы проскользнут вверх по штанге 21, и дополнительную величину вжатия можно регулировать по величине данного расстояния проскальзывания несоединенных кромок открытой трубы.

При производстве стальной трубы путем изготовления открытой трубы вышеописанным методом прессовки выполняется непрерывное сваривание несоединенных кромок открытой трубы прихваточными швами с помощью агрегата непрерывной сварки прихваточными швами, после чего может быть выполнена основная сварка для сварки внутреннего шва и сварки наружного шва. Предпочтительно повысить округлость стальной трубы, сварка которой будет производиться, путем ее экспандирования с помощью экспандирующего устройства. При проведении операции экспандирования коэффициент экспандирования (отношение величины изменения внешнего диаметра после экспандирования к внешнему диаметру трубы до экспандирования), как правило, принимается равным от 0,3% до 1,5%. Для получения оптимального соотношения между улучшением округлости трубы и требуемой мощностью пресс-расширителя для экспандирования труб, предпочтительная величина коэффициента экспандирования трубы должна составлять от 0,5 до 1,2%.

Пример 1

Для производства стальной трубы внешним диаметром 1219 мм, толщиной стенки 31,8 мм и длиной 12 м были подготовлены 10 стальных листов длиной 24 м из стали марки AP1 Х80. Каждый стальной лист был разрезан на три части в продольном направлении, и, таким образом, были получены три комплекта образцов, каждый из которых включал в себя 10 листов-образцов. С помощью машинной обработки ширину каждого из этих стальных листов сделали равной 3693 мм, после чего была выполнена краевая гибка соответствующих краевых участков шириной 180 мм каждого стального листа в поперечном направлении с помощью матрицы радиусом R 380 мм, а затем была произведена прессовка данных стальных листов.

При прессовке в качестве пуансона 2 верхней части штампа использовался пуансон, передняя часть 22 которого имела радиус R 415 мм. В качестве нижней части штампа использовались матричные элементы 1 радиусом R 100 мм, установленные на расстоянии 540 мм друг от друга (под расстоянием между матричными элементами подразумевается расстояние между верхними точками матричных элементов 1a, 1b нижней части штампа). Прессовка производилась путем выполнения 11 отдельных операций. Толщина штанги 21 пуансона составляла 100 мм.

Установочные положения в поперечном направлении от первого прохода до десятого прохода (расстояние между центральной точкой между двумя матричными элементами нижней части штампа до центра стального листа в поперечном направлении) и соответствующие значения вжатия представлены в Таблице 1. Величины вжатия выбирались таким образом, чтобы в результате проведения операции краевой гибки и 11-ти операций прессовки стального листа с пределом текучести 615 МПа получить изгиб листа приблизительно по всей длине окружности открытой трубы, за исключением зазора между несоединенными кромками открытой трубы.

Что касается порядка проходов в ходе операции формовки в рассматриваемом примере, то, как показано на Фиг. 3, на котором приведена схема выполнения операции прессовки, прессовка первой половины стального листа включала в себя выполнение проходов 1-5, прессовка второй половины листа включала в себя выполнение проходов 6-10. При выполнении проходов 1-5, т.е. при прессовке первой половины листа, производилась последовательная формовка листа от одного краевого участка с одной стороны стального листа к центру стального листа в поперечном направлении. Формовка осуществлялась от краевого участка стального листа с одной стороны до точки непосредственно перед центром стального листа в поперечном направлении; при каждом проходе стальной лист изгибался на величину, соответствующую одному проходу. После этого выполнялись проходы 6-10, т.е. прессовка второй половины листа, при которой осуществлялась последовательная формовка листа от другого краевого участка с противоположной стороны стального листа к центру стального листа в поперечном направлении. И, наконец, во время 11-го прохода прижимающее усилие пуансона прикладывалось к центральному участку стального листа в поперечном направлении.

При прессовке десяти образцов стальных листов (стальные листы №№А-J) для каждого из листов выполнялись десять проходов в поперечном направлении (в Таблице значения положений стального листа указаны со знаком "+" для положений от точки А до центра С, и со знаком "-" для положений от центра С до точки В). После этого выполнялся одиннадцатый проход прессовки и замерялась величина зазора между несоединенными кромками открытой трубы в состоянии после снятия прижимающей нагрузки пуансона. Результаты измерений, демонстрирующие зависимость зазора между несоединенными кромками открытой трубы после прессовки от предела текучести стального листа, приведены в Таблице 2.

В финальном проходе (одиннадцатом проходе) стальной лист устанавливали таким образом, чтобы его центр в поперечном направлении совпадал с центром нижней части штампа. В примере согласно настоящему изобретению, для получения зазора между несоединенными кромками открытой трубы после прессовки из стального листа с пределом текучести 615 МПа, равной 125 мм, после того, как несоединенные кромки открытой трубы входили в контакт со штангой 21 пуансона, прессовку продолжали, и дополнительное вжатие при этом составило 9 мм. В сравнительном примере 1 для получения зазора величиной 100 мм между несоединенными кромками стальной трубы, имеющей предел текучести 560 МПа, после снятия прижимающей нагрузки пуансона, величину вжатия (расстояние, на которое смещается пуансон 2 от верхнего исходного положения, т.е. точки контакта с поверхностью стального листа) устанавливали равной 48,6 мм. В сравнительном примере 2 сначала производили прессовку стального листа до момента вхождения несоединенных кромок открытой трубы в контакт со штангой 21 пуансона, выполняли проверку величины зазора в состоянии после снятия прижимающей нагрузки пуансона; затем выполняли коррекцию расстояния между матричными элементами 1a, 1b нижней части штампа, и после этого прессовку повторяли.

В примере согласно настоящему изобретению изменение зазора между несоединенными кромками (разность между максимальной и минимальной величинами зазора) после формовки десяти стальных труб является маленьким; время, требующееся для прессовки, также невелико, так что данный способ обеспечивает возможность получения как правильной формы стальной трубы, так и высокой производительности.

Наоборот, несмотря на то, что сравнительный пример 1 демонстрирует немного меньшее требуемое время в случае со стальным листом J с наименьшим пределом текучести, происходит зажимание штанги 21 пуансона несоединенными кромками открытой трубы. Таким образом, возникает необходимость остановки производственной линии для извлечения отформованной трубы, и, следовательно, сравнительный пример 1 сложно рассматривать в качестве варианта для промышленного применения. Что касается сравнительного примера 2, то он демонстрирует требующееся время, приблизительно в 1,4 раза большее, чем в примере согласно изобретению, что говорит о безусловно более низкой производительности при применении данного способа, несмотря на то, что форма открытой трубы является стабильной.

Промышленная применимость

Способ прессовки стальной трубы и способ производства стальной трубы согласно настоящему изобретению не ограничиваются изготовлением стальных труб лишь большого диаметра и с большой толщиной стенки, и являются применимыми при производстве всех типов стальных труб методом трехточечной гибки.

Список ссылочных позиций

1a, 1b: матричные элементы

2: пуансон

21: штанга пуансона

22: передняя часть пуансона

3: открытая труба

31а, 31b: несоединенные кромки открытой трубы

41: нижняя часть штампа для краевой гибки

42: верхняя часть штампа для краевой гибки

Реферат

Группа изобретений относится к обработке металлов давлением, в частности к получению гибкой трубы из стального листа. Получают открытую стальную трубу с заданным зазором между кромками путем многократной прессовой гибки стального листа. При этом последнюю прессовую гибку осуществляют с дополнительным вжатием, величина которого основана на предварительно полученной зависимости заданной величины зазора между несоединенными кромками формуемой открытой трубы от величины дополнительного вжатия. Несоединенные кромки полученной открытой трубы затем соединяют и сваривают. Обеспечивается наименьший зазор между открытыми кромками за счет устранения пружинения. 2 н.з. и 1 з.п. -лы, 6 ил.,2 табл.

Формула

Документы, цитированные в отчёте о поиске

Устройство для изготовления металлической трубы из листа

Комментарии