Способ формирования соединительного элемента и соединительный элемент - RU2419528C2

Код документа: RU2419528C2

Чертежи

Описание

Изобретение относится к способу формирования контактной поверхности и противоположной контактной поверхности соединительного элемента, который состоит, по меньшей мере, из двух конструктивных элементов для передачи нагрузки сжатия с первого конструктивного элемента, по меньшей мере, во второй конструктивный элемент. Кроме того, изобретение относится к соединительному элементу, выполненному с применением способа, согласно изобретению, который состоит из двух конструктивных элементов для передачи нагрузки сжатия из первого конструктивного элемента во второй конструктивный элемент, при этом первый конструктивный элемент имеет контактную поверхность, которая прилегает к противоположной контактной поверхности второго конструктивного элемента.

Соединительные элементы соответствующего изобретению вида особенно пригодны для передачи усилия, например опорного усилия или момента, в частности крутящего момента, с первого конструктивного элемента на второй конструктивный элемент. Согласно одному возможному варианту выполнения речь идет при этом о соединении вала со ступицей, при этом ступица закреплена на валу с помощью прессовой посадки или с помощью горячей прессовой посадки. Согласно другому варианту выполнения один конструктивный элемент, оказывающий давление на другой конструктивный элемент, является, например, штампом, нажимным винтом или штоком поршня передающего давление цилиндра, а другой конструктивный элемент является опорным элементом, например рамой или аналогичным конструктивным элементом, который противодействует оказываемому усилию. В прокатной клети первый конструктивный элемент может быть образован, например, станиной прокатной клети, а второй конструктивный элемент, например, - опирающейся на станину прокатной клети нажимной гайкой ходового винта.

Специально для соединений вала со ступицей из практики отказов и экспериментальных испытаний известно, что распределение напряжений и смятий в прессовом соединении имеет характерные пики напряжений, а смятия специально вблизи торцевых поверхностей прессовых соединений значительно больше, чем в средней зоне разъема. Эти смятия приводят к повреждениям в этих краевых зонах, которые затем приводят к пластическим деформациям и образованию трещин и в экстремальных случаях к разрушению конструктивных элементов. Причиной этих вредных пиков напряжений являются незначительные ошибки в изготовлении и упругие деформации при рабочих нагрузках. В монографии Франца Г.Кольмана «Соединение вала со ступицей, форма, выполнение, выбор», издательство Springer Verlag, 1984, страницы 50-59 и 72-80, указывается на эти узко ограниченные местные отклонения в давлении разъема и дополнительные пики напряжений на краях, и приводится для большого количества вариантов выполнения соединения вала со ступицей влияние выполнения на давление разъема. Следующие из них рекомендации по выполнению чрезвычайно разнообразны. Наряду с предложениями относительно глубины шероховатости, а также формы и допусков положения в соответствии со стандартами DIN, одно предложение относится к выполнению уступа на валу с заданным радиусом перехода. Однако и это предложение по выполнению не имеет общей силы.

Поэтому задачей изобретения является исключение указанных недостатков известных соединительных элементов и создание способа формирования контактной поверхности и противоположной контактной поверхности соединительного элемента, в котором нагрузка смятия остается максимально постоянной и, в частности, максимально исключаются пики напряжений в краевых зонах контактных поверхностей. Другая задача состоит в значительном увеличении предела ползучести соединительного элемента и надежном исключении усталостного излома.

Эта задача решена, исходя из способа указанного в начале вида? тем, что зону перекрытия геометрической опорной поверхности первого конструктивного элемента и геометрической опорной поверхности второго конструктивного элемента задают относительно ее геометрического размера в качестве контактной поверхности первого конструктивного элемента и в качестве противоположной контактной поверхности второго конструктивного элемента, при этом контактная поверхность и противоположная контактная поверхность полностью перекрывают друг друга; при этом, исходя из границ заданной контактной поверхности и противоположной контактной поверхности, образуют выемки, при этом выступающие за контактную поверхность и противоположную контактную поверхность зоны опорных поверхностей первого и второго конструктивного элемента отделены в пространстве от контактной поверхности и противоположной контактной поверхности.

Под опорной поверхностью первого и второго конструктивных элементов понимаются проходящие без кромок, плоские и изогнутые в пространстве поверхности обоих подлежащих прижиманию друг к другу конструктивных элементов, которые содержат контактную поверхность первого конструктивного элемента и противоположную контактную поверхность второго конструктивного элемента, прежде чем они выполняются, соответственно, ограничиваются в соответствии со способом согласно изобретению. Каждая из опорных поверхностей может по своим геометрическим размерам соответствовать в частичных зонах уже контактным поверхностям, при этом одна из обеих опорных поверхностей может полностью соответствовать заданной контактной поверхности. С помощью ограничения двух плоских или изогнутых в пространстве контактных поверхностей внутри зоны перекрытия противоположных опорных поверхностей определяются поверхности, которые затем должны обеспечивать передачу усилий или моментов. Каждую из этих контактных поверхностей ограничивают относительно выступающих частей опорной поверхности выемками, которые выполнены предпочтительным образом. На всех краях (кромках) контактной поверхности и противоположной контактной поверхности выполняют выемки, т.е. образуют поверхности выемок, и тем самым обеспечивают значительное уменьшение или вообще исключение пиков напряжения.

Примыкающие к контактной поверхности и противоположной контактной поверхности выемки образуются поверхностями выемок, которые на линии соприкосновения с контактной поверхностью и противоположной контактной поверхностью проходят примерно перпендикулярно к ней и образуют с остающейся опорной поверхностью надрез. При этом этот надрез следует понимать в смысле закругления. Поверхности выемок ограничивают полностью контактную поверхность и противоположную контактную поверхность от других поверхностей обоих конструктивных элементов и образуют тем самым замкнутую кольцевую зону вокруг контактной поверхности и противоположной контактной поверхности. Поскольку поверхности выемок на линии соприкосновения с соответствующей контактной поверхностью направлены по существу перпендикулярно к ней, то обе примыкающие к контактной поверхности и противоположной контактной поверхности выемки образуют единую пространственно изогнутую поверхность выемок. С помощью отходящей от края контакта перпендикулярно контактной поверхности выемки решается имеющаяся сингулярная проблема концентрации напряжений на краях контакта и сводится к оптимируемой с помощью обычного программного обеспечения проблеме местных напряжений поверхности выемок.

Выемку, соответственно, поверхность выемки выполняют с контуром, который в поперечном сечении образует приблизительно участок эллипса или коробовую арку. В противоположность поверхности выемки, которая базируется на заданном радиусе закругления, за счет предложенной формы кривых обеспечивается, по меньшей мере, ступенчато уменьшающийся и затем снова увеличивающийся ход изменения радиуса в поверхности выемки. За счет этого также обеспечивается внос в минимизацию пиков напряжений в конструктивных элементах.

С учетом экономичных технологических возможностей осуществляют с помощью современного программного обеспечения оптимизации целенаправленное приближение найденной общей формы выреза поверхности выемки с помощью последовательности дуг и прямых выреза.

В соединительном элементе, который состоит их трех конструктивных элементов, и в котором передача усилия или момента происходит между первым конструктивным элементом и вторым конструктивным элементом, и в котором три конструктивных элемента так составлены друг с другом, что они соприкасаются друг с другом вдоль прямой или изогнутой контактной линии, возникают в конструктивных элементах, в частности в зоне окружения этой контактной линии, большие пики напряжений сжатия и растяжения. В этих случаях можно обеспечивать значительное усреднение соотношений напряжений, когда вдоль общей контактной линии образованы поверхности выемок, которые образуют замкнутое торообразное кольцевое пространство при изогнутой контактной линии или замкнутый в поперечном сечении канал выемки при прямой контактной линии, который в своем продольном направлении окружает контактную линию.

Другое усреднение нагрузок взаимодействующих конструктивных элементов на контактной поверхности и противоположной контактной поверхности достигается за счет того, что, по меньшей мере, контактная поверхность или противоположная контактная поверхность снабжены бомбировкой. В зависимости от нагрузки и необходимости бомбировка проходит по всей контактной поверхности или противоположной контактной поверхности, или же лишь по частичной зоне одной из этих контактных поверхностей.

Другие предпочтительные относительно усреднения напряжений варианты выполнения бомбировки на контактной поверхности или противоположной контактной поверхности достигаются, когда контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении формируется, по меньшей мере, с частично выпуклой и непрерывно дифференцируемой кривой.

Другая возможность оказания благоприятного воздействия на распределение напряжений состоит в том, что контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении образован, по меньшей мере, из двух отрезков непрерывно дифференцируемой кривой, из которых, по меньшей мере, один отрезок кривой имеет выпуклую форму кривой, и в точке перехода соседних отрезков кривой обеспечивается непрерывная дифференцируемость. В одной модификации этого варианта выполнения контур бомбировки контактной поверхности или противоположной контактной поверхности образован тремя отрезками кривой, при этом средний отрезок кривой образован прямой, а соседние отрезки кривой образованы выпукло изогнутыми кривыми.

Для достижения равномерного распределения напряжений также целесообразно, когда контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении снабжен кривой с двояковыпуклой, предпочтительно симметричной формой.

Для передачи крутящих моментов первый конструктивный элемент с контактной поверхностью и второй конструктивный элемент с противоположной контактной поверхностью образуют соединение горячей прессовой посадки. Предпочтительными случаями применения для них являются соединения вала со ступицей, при этом первый конструктивный элемент образован приводимым во вращение валом, а второй конструктивный элемент образован передающим крутящие моменты элементом, таким как зубчатое колесо, фрикционное колесо, приводное колесо или т.п.

В специальном случае применения из техники прокатных клетей первый конструктивный элемент образован станиной прокатной клети с расположенным посредине в траверсе глухим отверстием, а второй конструктивный элемент образован опирающейся в осевом направлении в глухом отверстии нажимной гайкой ходового винта.

С применением способа, согласно изобретению, данное изобретение охватывает соединительный элемент, состоящий, по меньшей мере, из двух конструктивных элементов для передачи нагрузки сжатия из первого конструктивного элемента, по меньшей мере, в один второй конструктивный элемент, при этом первый конструктивный элемент имеет контактную поверхность, которая прилегает к противоположной контактной поверхности второго конструктивного элемента. Этот соединительный элемент характеризуется тем, что контактная поверхность и противоположная контактная поверхность полностью перекрывают друг друга, и на всех краях контактной поверхности и противоположной контактной поверхности начинаются выемки или поверхности выемок. По меньшей мере, контактная поверхность или противоположная контактная поверхность имеет бомбировку, которая проходит по всей зоне одной из контактных поверхностей или, по меньшей мере, частичной зоне одной контактной поверхности. Бомбировки возможны также на обеих лежащих противоположно друг другу и прижатых друг к другу в рабочем состоянии контактных поверхностях обоих конструктивных элементов.

Выемки на контактной поверхности и противоположной контактной поверхности образованы поверхностями выемок, которые на линии соприкосновения с контактной поверхностью и противоположной контактной поверхностью находятся приблизительно перпендикулярно к ней и при пространственно изогнутых поверхностях выемок образуют надрезы. Надрезы снабжены особым образом контуром, обеспечивающим минимизацию пиков напряжений. В соответствии с этим выемки, соответственно, поверхности выемок имеют контур, который в поперечном сечении образован приблизительно отрезком эллипса или коробовой аркой.

В состоящем из трех конструктивных элементов соединительном элементе, в котором конструктивные элементы соприкасаются друг с другом вдоль одной общей контактной линии, поверхности выемок расположены с образованием замкнутого торообразного кольцевого пространства или замкнутого в поперечном сечении канала выемки, который в своем продольном направлении окружает контактную линию. Контур поперечного сечения торообразного кольцевого пространства или замкнутого в поперечном сечении канала выемки образован изогнутыми линиями.

Контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении образован, по меньшей мере, на отдельных участках выпуклой и непрерывно дифференцируемой кривой. В качестве альтернативного решения, контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении образован, по меньшей мере, из двух непрерывно дифференцируемых отрезков кривой, из которых, по меньшей мере, один отрезок кривой имеет выпуклую форму кривой, а в точке перехода соседних отрезков кривой обеспечивается непрерывная дифференцируемость. Кроме того, контур бомбировки контактной поверхности или противоположной контактной поверхности может быть также образован тремя отрезками кривой, при этом средний отрезок кривой образован прямыми, а соседние отрезки кривой образованы выпукло изогнутыми кривыми. Другой возможный вариант выполнения состоит в том, что контур бомбировки контактной поверхности или противоположной контактной поверхности, по меньшей мере, в одном поперечном сечении образован кривой с двояковыпуклой, предпочтительно симметричной формой.

Предлагаемый соединительный элемент обеспечивает в различных областях техники множество возможностей применения.

Согласно одной предпочтительной группе возможностей применения, относящихся к основному элементу соединения вала со ступицей, первый конструктивный элемент образован приводимым во вращение валом, а второй конструктивный элемент образован передающим крутящие моменты элементом, таким как зубчатое колесо, фрикционное колесо, приводное колесо или т.п. При этом первый конструктивный элемент с контактной поверхностью и второй конструктивный элемент с противоположной контактной поверхностью образуют горячее прессовое соединение.

Другая предпочтительная группа случаев применения относится в образованию контактных поверхностей штампа и к противодействующей опорной поверхности опорного элемента. Предпочтительный конкретный вариант выполнения относится к основной структуре прокатной клети. А именно, первый конструктивный элемент образован станиной прокатной клети с расположенным в траверсе глухим отверстием, а второй конструктивный элемент образован опирающейся в глухом отверстии в осевом направлении нажимной гайкой с ходовым винтом.

Другие преимущества и признаки данного изобретения следуют из приведенного ниже описания неограничивающих изобретение примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1а - обобщенный вид соединительного элемента с заданными контактными поверхностями и противоположными контактными поверхностями;

фиг.1b - выполнение, согласно изобретению, контактной поверхности и противоположной контактной поверхности, согласно фиг.1а;

фиг.1с - другой вариант выполнения, согласно изобретению, контактной поверхности и противоположной контактной поверхности, согласно фиг.1;

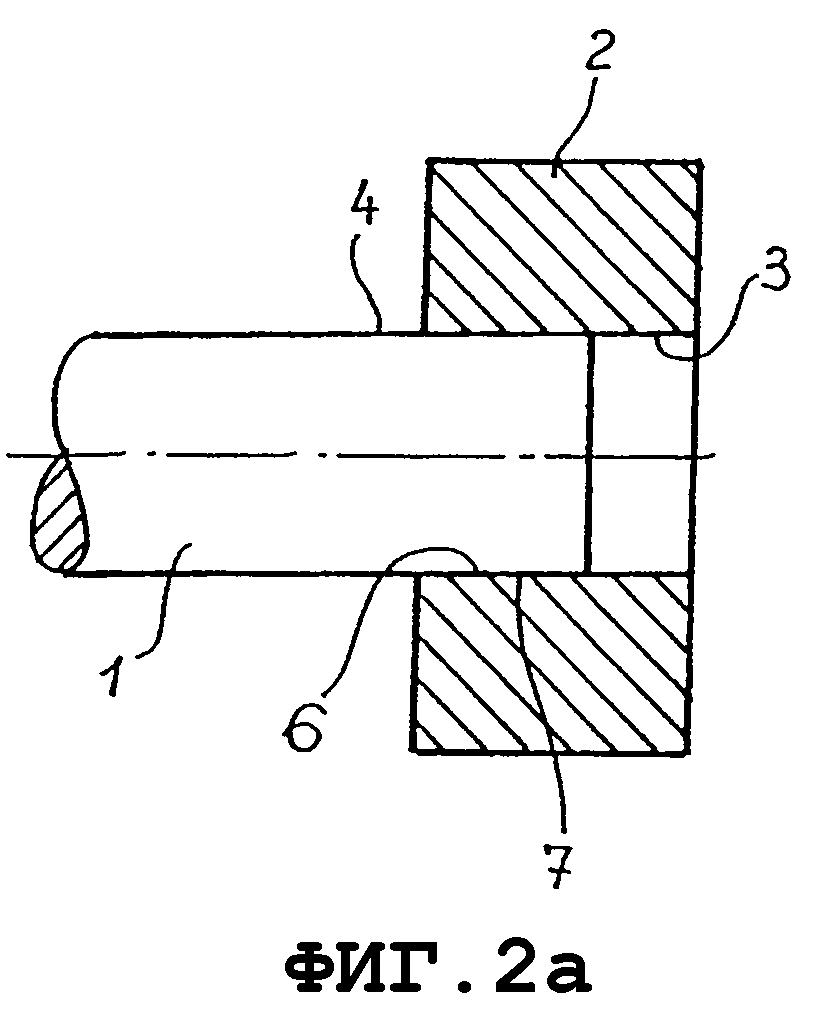

фиг.2а - основная концепция первого варианта выполнения соединения вала со ступицей;

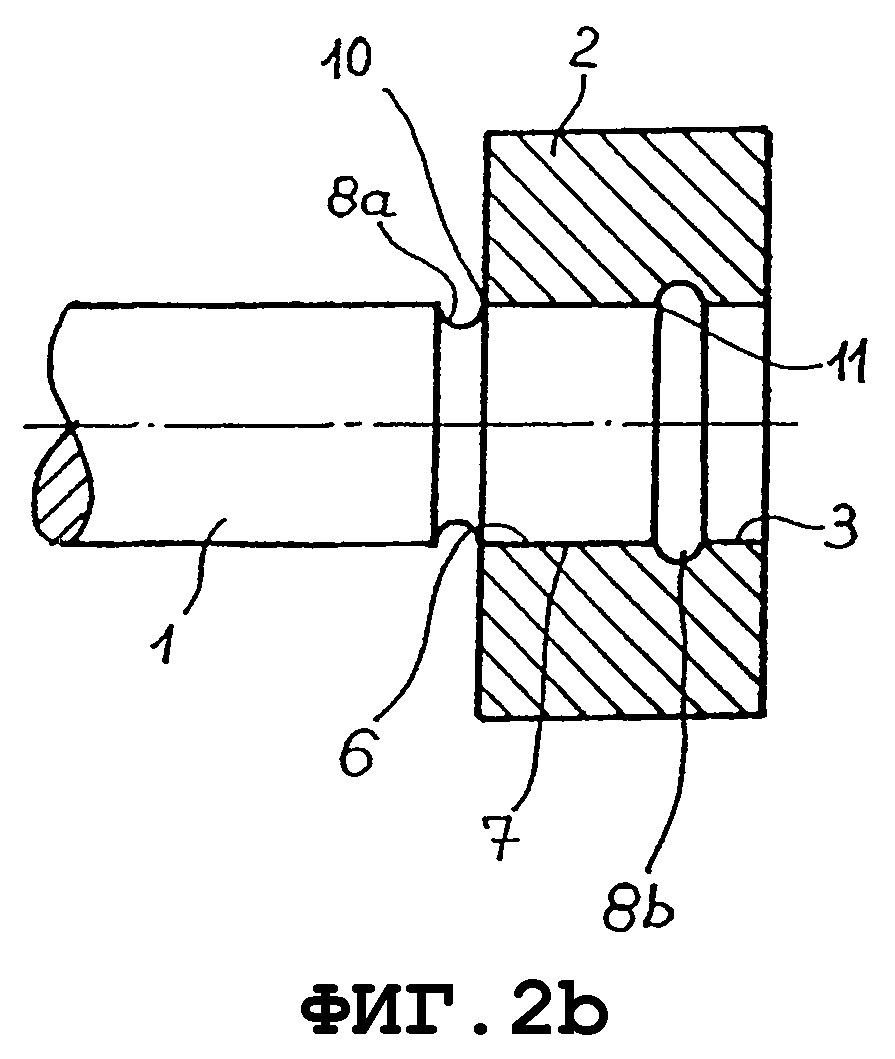

фиг.2b - первый вариант выполнения соединения вала со ступицей, согласно фиг.2а, с выполнением, согласно изобретению, контактной поверхности и противоположной контактной поверхности;

фиг.3а - основная концепция второго варианта выполнения соединения вала со ступицей;

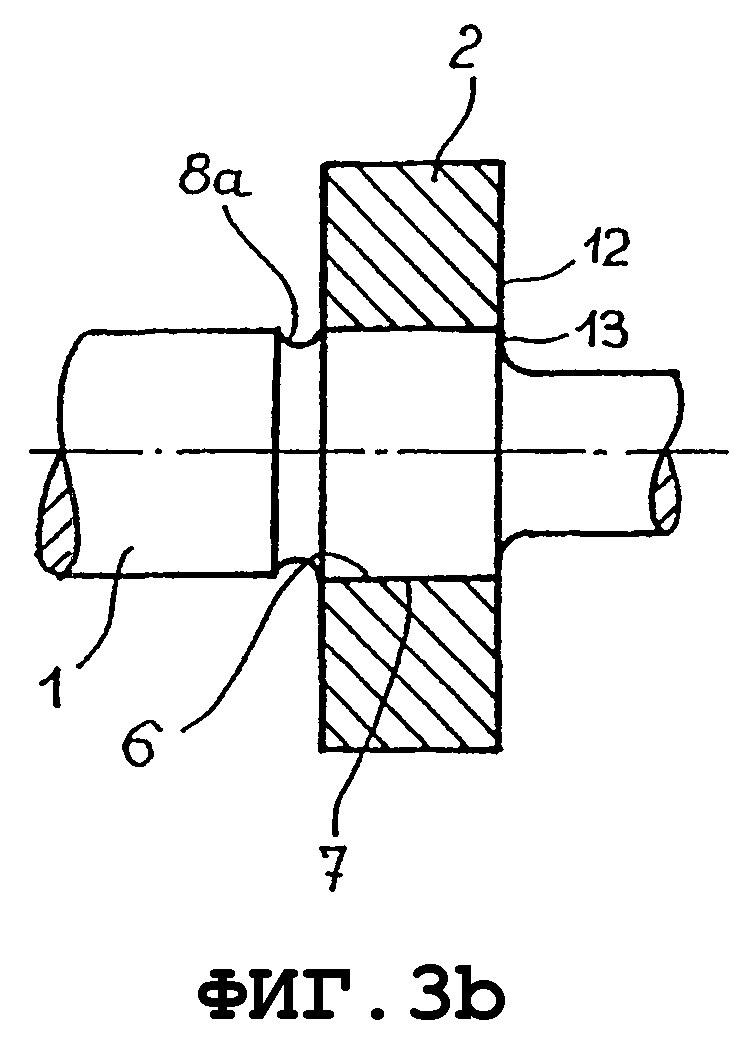

фиг.3b - второй вариант выполнения соединения вала со ступицей, согласно фиг.3а, с выполнением, согласно изобретению, контактной поверхности и противоположной контактной поверхности;

фиг.4а - основная концепция третьего варианта выполнения соединения вала со ступицей;

фиг.4b - третий вариант выполнения соединения вала со ступицей, согласно фиг.4а, с выполнением, согласно изобретению, контактной поверхности и противоположной контактной поверхности;

фиг.5а - основная концепция четвертого варианта выполнения системы нажимной гайки в глухом отверстии;

фиг.5b - четвертый вариант выполнения системы нажимной гайки в глухом отверстии, согласно фиг.5а, с выполнением, согласно изобретению, контактной поверхности и противоположной контактной поверхности;

фиг.5с - выполнение, согласно изобретению, краев контактной поверхности и противоположной контактной поверхности, в увеличенном масштабе;

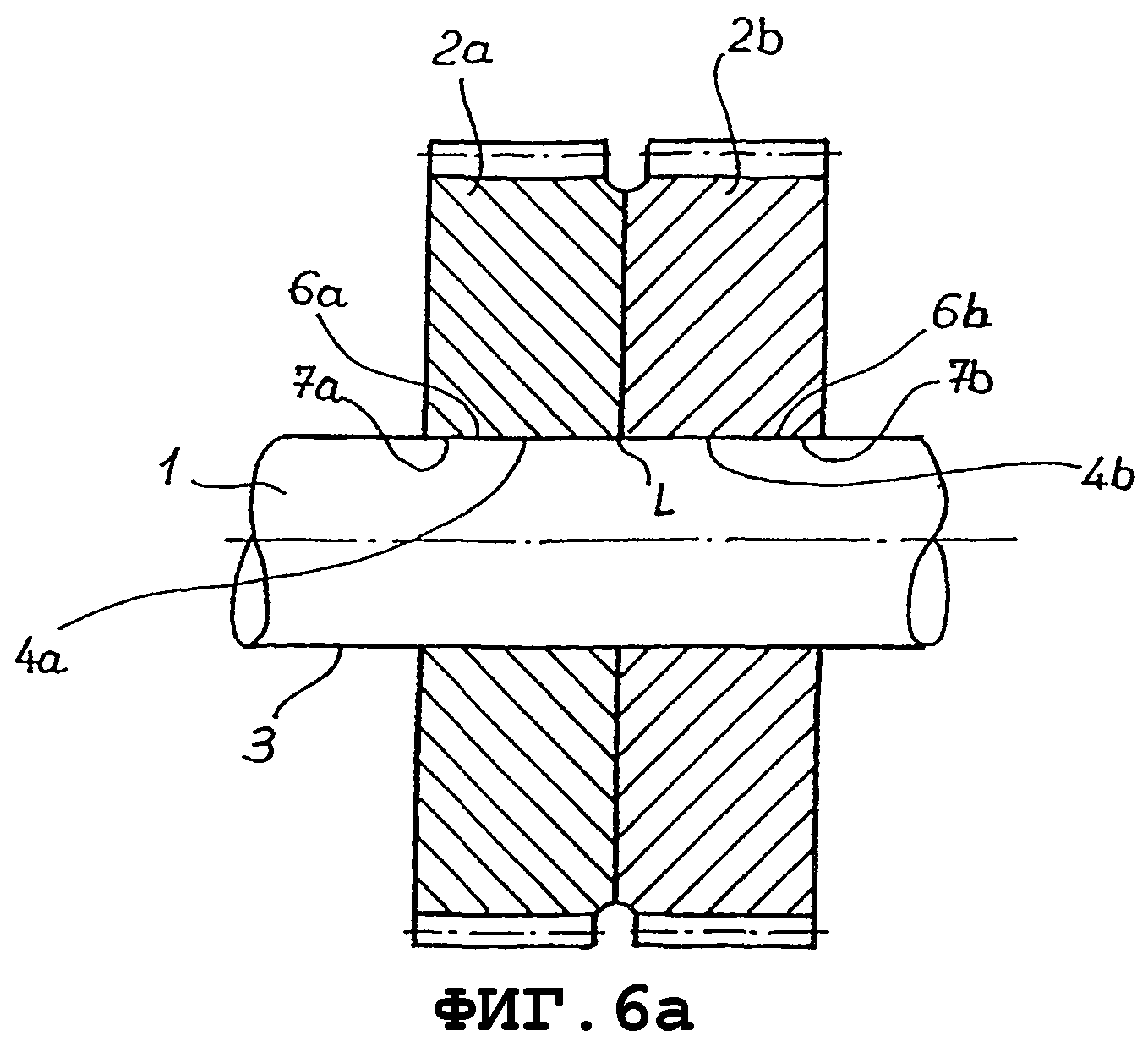

фиг.6а - основная концепция пятого варианта выполнения соединения вала со ступицей с двумя косозубыми зубчатыми колесами с расположением на одном валу с соприкосновением на торцевой стороне;

фиг.6b - пятый вариант выполнения соединения вала со ступицей с двумя косозубыми зубчатыми колесами с расположением на одном валу с соприкосновением на торцевой стороне с выполнением, согласно изобретению, контактной поверхности и противоположной контактной поверхности;

фиг.7а - шестой вариант выполнения с тремя соприкасающимися друг с другом передающими усилие конструктивными элементами;

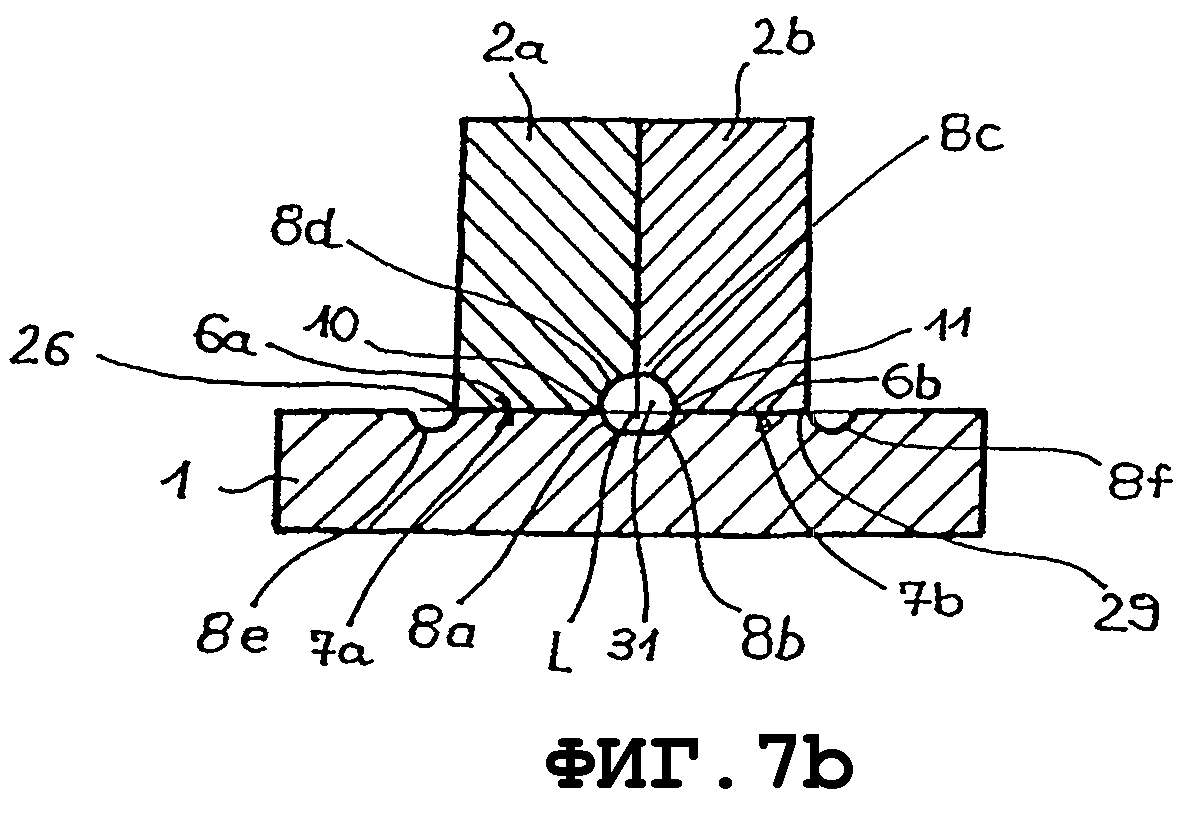

фиг.7b - разрез по линии А-А на фиг.7а шестого варианта выполнения с выполнением, согласно изобретению, конструктивных элементов;

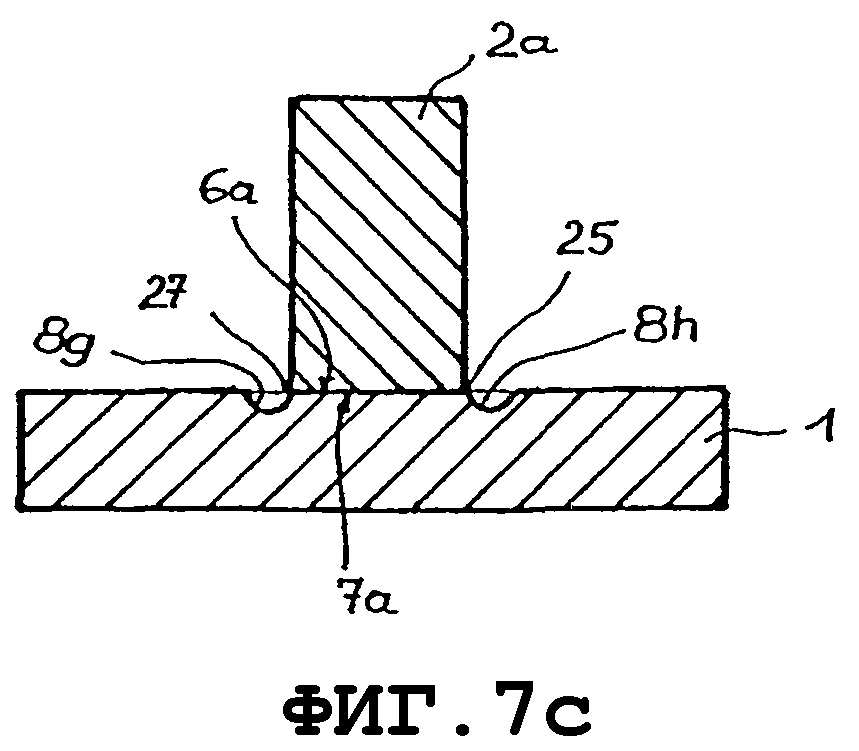

фиг.7с - разрез по линии В-В на фиг.7а шестого варианта выполнения с выполнением, согласно изобретению, конструктивных элементов;

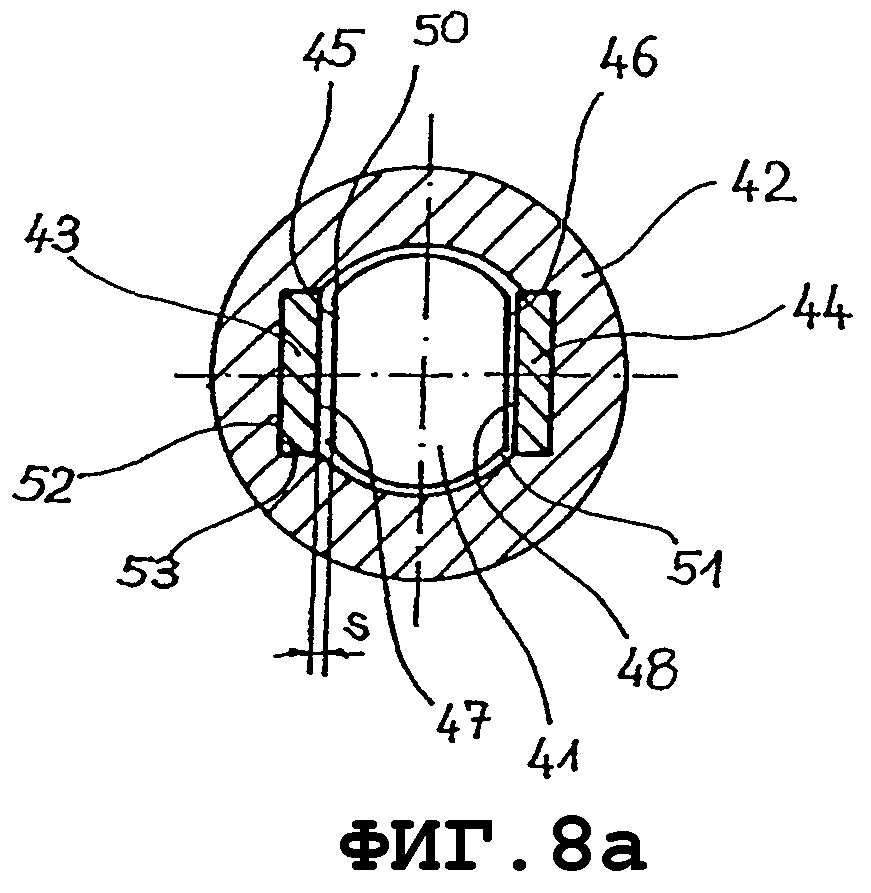

фиг.8а - седьмой вариант выполнения с разъемным в осевом направлении соединением привода прокатной клети;

фиг.8b - частичный разрез седьмого варианта выполнения с выполнением, согласно изобретению, разъемного в осевом направлении соединения привода прокатной клети;

фиг.8с - внутренняя планка, согласно седьмому варианту выполнения, при изменяющемся направлении нагрузки.

На фиг.1а показан первый конструктивный элемент 1 и второй конструктивный элемент 2 не определенного более подробно соединительного элемента в виде абстрактной формы прямоугольного параллелепипеда, и при этом оба конструктивных элемента показаны на вертикальном расстоянии друг от друга. Опорная поверхность 3 первого конструктивного элемента 1 и опорная поверхность 4 второго конструктивного элемента 2 направлены против друг друга и перекрываются при рассматривании в вертикальном направлении в зоне 5 перекрытия. Эта зона перекрытия задана изображенной толстой линией контактной поверхностью 6 на первом конструктивном элементе 1 и соответствующей противоположной контактной поверхностью 7 на втором конструктивном элементе 2, при этом эта контактная поверхность и противоположная контактная поверхность в последующем рабочем состоянии прижимаются друг к другу с приложением вертикального усилия F и поэтому должны быть выполнены так, что распределение напряжения на контактных поверхностях и в зоне окружения этих контактных поверхностей в обоих взаимодействующих конструктивных элементах происходит возможно равномерно и, в частности, исключаются пики напряжений в краевых зонах контактных поверхностей, которые неизбежно возникают на практике, когда конструктивные элементы, как показано на фиг.1а, прижимаются друг к другу без дополнительных конструктивных мер.

Как показано на фиг.1b, оптимированное относительно напряжений выполнение контактной поверхности 6 на первом конструктивном элементе 1 и противоположной контактной поверхности 7 на конструктивном элементе 2 достигается в первой стадии за счет образования выемок или поверхностей 8 выемок, с помощью которых контактная поверхность 6 и противоположная контактная поверхность 7 ограничиваются относительно прилегающих зон опорной поверхности 3 и опорной поверхности 4. Поверхности 8 выемок начинаются у контактных поверхностей 6, 7 примерно перпендикулярно к ним и переходят в виде канавок в опорные поверхности 3, 4. Если контактные поверхности 3, 4 заканчиваются на одной из боковых стенок 9 одного из конструктивных элементов, то выполнение специальной поверхности выемки не требуется. Однако, как показано на фиг.1с, контактная поверхность 6 и противоположная контактная поверхность 7 могут быть выполнены с меньшими размерами, и на контактной поверхности, и на противоположной контактной поверхности предусмотрены круговые поверхности 8 выемок.

При общем рассмотрении взаимодействующих контактной поверхности и противоположной контактной поверхности, которые перекрывают друг друга, образуется общая контактная краевая линия, и исходя из этой общей контактной краевой линии начинается поверхность выемки с каждой изображаемой прямыми поверхностью, которые образованы теми нормалями, которые образуются из прямоугольной системы координат, когда одна ось лежит вдоль контактной краевой линии, а одна ось - в контактной поверхности.

Поверхности выемок взаимодействующих конструктивных элементов определяют с помощью современного программного обеспечения оптимизации и технологически целенаправленно апроксимируются с помощью последовательности коробовых арок и прямых. При этом выполнение поверхностей выемок осуществляется отдельно для каждого конструктивного элемента и учитывает местные соотношения напряжений.

Показанная на фиг.1b противоположная контактная поверхность 7 выполнена с бомбировкой 24 в направлении Х и в направлении Y, исходя из плоской средней зоны, со спаданием к краям противоположной контактной поверхности, как изображено тонкими линиями. Эта мера также значительно способствует уменьшению пиков напряжения в краевых зонах.

На фиг.2а-4b и 6а, 6b показаны предпочтительные варианты выполнения, согласно изобретению, соединения вала со ступицей, при этом вал соответствует первому конструктивному элементу 1, а ступица - второму конструктивному элементу 2 соединительного элемента. Вал и ступица соединены с помощью горячей прессовой посадки и пригодны специально для передачи крутящих моментов. С помощью этого никоим образом ограничивающего изобретение выбора возможных соединений должно иллюстрироваться выполнение, согласно изобретению, контактной и противоположной контактной поверхностей.

Как показано концептуально на фиг.2а, на представляющий вал первый конструктивный элемент 1 запрессован представляющий ступицу второй конструктивный элемент 2, при этом ступица соединена с валом лишь на части своей продольной длины. Цилиндрическая внутренняя поверхность ступицы образует опорную поверхность 3 конструктивного элемента 2, а цилиндрическая окружная поверхность вала образует опорную поверхность 4 конструктивного элемента 1. В зоне перекрытия обеих опорных поверхностей 3, 4 заданы взаимодействующие контактная поверхность 6 конструктивного элемента 1 и противоположная контактная поверхность 7 конструктивного элемента 2, при этом эти заданные поверхности должны полностью перекрываться.

На фиг.2b показано выполнение поверхностей выемок исходя из краев контактной поверхности 6 и противоположной контактной поверхности 7. Поверхности выемок, согласно изобретению, направлены исходя от краев обеих контактных поверхностей перпендикулярно к ним и проходят по дуге обратно к соответствующей опорной поверхности 2, 3. В соответствии с этим поверхность 8а выемки выполнена исходя из края 8 в виде выточки в вале (конструктивном элементе 1), а поверхность 8b выемки выполнена исходя из края 11 в виде выточки в ступице (конструктивном элементе 2). Примыкающие к контактной поверхности и противоположной контактной поверхности вертикальные торцевые поверхности первого и второго конструктивных элементов не требуют особой выемки на контактной поверхности и противоположной контактной поверхности.

На фиг.3а показано концептуально соединение вала со ступицей, в котором цилиндрический конструктивный элемент 2 (ступица) напрессован на цилиндрический конструктивный элемент 1 (вал), и конструктивный элемент 2 закреплен на уступе вала на одной линии с торцевой стенкой на отрезке вала с большим диаметром. В этом случае необходимо расположение поверхности 8а выемки в виде выточки в конструктивном элементе 1 с примыканием к заданной контактной поверхности 6 конструктивного элемента 1. На противоположном краю контактной поверхности 6 и противоположной контактной поверхности 7 примыкают направленные перпендикулярно к этим контактным поверхностям торцевые поверхности 12, 13, так что здесь нет необходимости в особой выемке. Хотя на ступеньке вала предусмотрено закругление, как это соответствует обычной практике конструирования.

На фиг.4а снова концептуально показано соединение вала со ступенчатым валом, который образует конструктивный элемент 1, и со ступицей, которая образует конструктивный элемент 2, при этом ступица напрессована на цапфу вала с меньшим диаметром и прилегает к торцевой поверхности 14 вала. В этом варианте выполнения требуется специальное задание контактной поверхности и противоположной контактной поверхности в зоне ступеньки вала, поскольку за счет прилегания ступицы к торцевой поверхности 14 вала особенно нарушаются соотношения напряжений в этой зоне. Это показано на фиг.4b. Для создания пространства для расположения поверхностей выемок в зоне ступеньки вала контактная поверхность 6 и противоположная контактная поверхность 7 начинаются на расстоянии а от торцевой поверхности 14. Исходя из краев контактной поверхности 6 вала образованы торообразные поверхности 8а, 8b выемок посредством расточки или посредством врезания в вал, при этом поверхность 8а по дуге переходит в торцевую поверхность 14. Поверхность 8с выемки, которая исходит из противоположной контактной поверхности 7, выполнена в форме дуги и заканчивается на торцевой поверхности 15 ступицы. В целом создается торообразное свободное пространство в критической краевой зоне.

Показанный концептуально на фиг.5а пример выполнения из техники прокатных клетей относится к прокатной клети, в частности к контактной зоне траверсы станины 16 прокатной клети и к нажимной гайке 17, которая имеет опору в глухом отверстии станины прокатной клети. В контактной зоне глухого отверстия и нажимной гайки на станину прокатной клети передается прокатное усилие через ходовой винт и нажимную гайку. При передаче нагрузки обычно возникают рядом друг с другом местные зоны напряжений сжатия и растяжения. За счет оптимального выполнения контактной зоны можно обеспечивать в обеих зонах максимально равномерное эталонное напряжение на низком уровне и тем самым максимальную надежность против усталостного разрушения. При обычном конструктивном выполнении, как показано на фиг.5а, в зоне окружения кромок 19 и 20, а также в нажимной гайке 17 и в траверсе станины 16 прокатной клети (в зоне дна глухого отверстия) возникают значительные пики эталонного напряжения, которые приводят к усталостным разрушениям.

Как показано на фиг.5b и 5с в увеличенном масштабе, на нажимной гайке 17 и траверсе станины 16 прокатной клети на противоположных опорных поверхностях 3, 4 задается контактная поверхность 6 и противоположная контактная поверхность 7, которые имеют достаточное пространство для образования поверхностей 8а, 8b и 8с выемок. По существу имеющая вращательную симметрию нажимная гайка 17 снабжена в контактной зоне глухого отверстия окружной торообразной поверхностью 8а выемки, которая, исходя из торцевой противоположной контактной поверхности 7, проходит перпендикулярно к ней по дуге к боковой стенке 21. Контур этой поверхности 8 выемки соответствует радиусу r закругления. Аналогичным образом выполнена поверхность 8с выемки на нажимной гайке в зоне проходного отверстия станины прокатной клети.

Поскольку контактная поверхность 6 и противоположная контактная поверхность 7 полностью перекрывают друг друга, то поверхность 8b выемки начинается в траверсе на контактной поверхности 6 непосредственно с примыканием к поверхности 8а выемки (кромка 22). Поверхность 8b выемки проходит, по меньшей мере, вдоль кромки вместе с контактной поверхностью 6 перпендикулярно к ней и проходит по дуге вплоть до кромки 23, где она снова встречается с поверхностью 8а выемки. Поверхность 8b выемки образована отрезком коробовой арки, которая в первой зоне имеет радиус r1 кривизны, а во второй зоне - радиус r2 кривизны. С помощью этого специального выполнения сильно уменьшаются и выравниваются в зоне оптимизации пиковые напряжения эталонных напряжений, в частности пики напряжений растяжения, относительно варианта выполнения, показанного на фиг.5а.

На фиг.6а концептуально показан образующий конструктивный элемент 1 вал, содержащий опорную поверхность 3, и два радиально запрессованных зубчатых колеса с опорными поверхностями 4а, 4b, которые образуют конструктивные элементы 2а, 2b, при этом оба зубчатых колеса расположены с плотным прилеганием друг к другу торцевыми сторонами. В этом варианте выполнения имеется контакт трех тел, при котором три конструктивных элемента 1, 2а, 2b сходятся своими опорными поверхностями 3, 4а, 4b вдоль контактной линии L, и соотношения напряжений в этой зоне особенно нарушаются за счет взаимной опоры отдельных конструктивных элементов. Возникают сингулярные концентрации напряжений на краю ступицы поверхностей стыка. Поэтому особое значение имеет задание, исходя из контактной линии L, которая образует сингулярность, контактных поверхностей 6а, 6b на конструктивном элементе 1 и противоположных контактных поверхностей 7а, 7b на конструктивных элементах 2а, 2b, а также необходимых поверхностей выемок на трех конструктивных элементах. Эти выемки показаны подробно на фиг.6b. Исходя из кромок 10 и 11 попарно перекрывающих друг друга контактных поверхностей 6а и 7а, а также 6b и 7b, образованы поверхности 8а, 8b, 8с, 8d выемок, которые на кромках 10, 11 направлены перпендикулярно к контактным поверхностям и образуют замкнутое торообразное кольцевое пространство 16, включающее сингулярность L. Выемки 8е, 8f на контактной линии обоих лежащих снаружи торцевых поверхностей зубчатых колес, образующих конструктивные элементы 2а, 2b, с валом, выполнены аналогично примеру выполнения, показанному на фиг.2b, 3b или 4b.

На фиг.7а концептуально показан шестой вариант выполнения взаимодействия трех конструктивных элементов 1, 2а, 2b, при этом на опорную поверхность 3 одного конструктивного элемента 1 опираются два других конструктивных элемента 2а, 2b своими опорными поверхностями 4а, 4b. Конструктивные элементы 2а, 2b соприкасаются друг с другом одной из других боковых поверхностей. Воздействие усилия F происходит перпендикулярно к опорным поверхностям конструктивных элементов. В этом варианте выполнения также имеется контакт трех тел, при котором три конструктивных элемента сходятся своими опорными поверхностями вдоль контактной линии L, и соотношения напряжений особенно нарушаются в этой зоне за счет взаимной опоры отдельных конструктивных элементов. Поэтому особенное значение имеет задание, исходя из контактной линии L, которая образует сингулярность, контактных поверхностей 6а, 6b на конструктивном элементе 1 и противоположных контактных поверхностей 7а, 7b на конструктивных элементах 2а, 2b, а также необходимых поверхностей выемок на трех конструктивных элементах. Эти выемки частично показаны подробно на фиг.7b и 7с, при этом на фиг.7b показан разрез по линии А-А на фиг.7а, а на фиг.7с - разрез по линии В-В на фиг.7а. Исходя из кромок 10, 11 (смотри фиг.7b) попарно перекрывающих друг друга контактных поверхностей 6а и 7а, а также 6b и 7b, образованы поверхности 8а, 8b, 8с, 8d выемок, которые на кромках 10, 11 направлены перпендикулярно к контактным поверхностям и образуют замкнутый в поперечном сечении канал 31 выемок, включающий сингулярность L. Дополнительно к этому, исходя из кромок 25, 26, 27, 28, 29, 30, расположены поверхности выемок, которые образуют замкнутую желобообразную выемку в конструктивном элементе 1, при этом показаны поверхности 8е, 8f, 8g, 8h выемок. Все неизображенные поверхности выемок выполнены аналогичным образом.

На фиг.8а концептуально показан на примере привода для рабочего валка прокатной клети разрез приводного вала с плоской цапфой 41, которая входит в центральную выемку цилиндрического трефа, который в свою очередь снабжен двумя внутренними планками 43, 44. Между щеками 45, 46 плоской цапфы 41 и опорными поверхностями 47, 48 внутренних планок предусмотрен зазор s для легкого осевого составления и разделения конструктивных элементов системы привода. При приложении приводного момента и под нагрузкой происходит перекос плоской цапфы между внутренними планками, так что возникает соприкосновение по линии, соответственно, в точке продольных кромок 50, 51 плоской цапфы на опорных поверхностях 47, 48 внутренних планок, и тем самым возникают сильные поверхностные напряжения и пики напряжений в этой контактной зоне конструктивных элементов. Зазор s предотвращает плоское прилегание щек 45, 46 плоской цапфы к опорным поверхностям обеих внутренних планок.

Для обеспечения оптимизации соотношений напряжений в смысле усреднения поверхностных напряжений в соединительном элементе необходимо, как показано на фиг.8b, согласовать друг с другом контактную поверхность 52 на цилиндрическом трефе 42 и противоположную контактную поверхность 53 на внутренней планке 43, так что обеспечивается взаимное перекрытие этих поверхностей, и задание поверхностей 8а, 8b выемок с оптимальным контуром, исходя из кромки 10. Это осуществляется, как уже было описано применительно к предыдущим примерам выполнения. Опорную поверхность 47 внутренней планки 43 необходимо расположить с наклоном под углом ε к вертикали, который компенсирует заданный зазор s между внутренней планкой 43 и щекой 45 в ненагруженном состоянии соединительного элемента и обеспечивает плоское прилегание щеки к опорной поверхности внутренней планки. Кроме того, также как в предыдущих примерах выполнения, необходимо согласовать опорную поверхность 47 внутренней планки 43 с поверхностью щеки 45 в смысле взаимного перекрытия и выполнять поверхность 8с выемки с оптимальным контуром, исходя из кромки 11.

При изменяющемся направлении вращения и тем самым изменяющемся направлении нагрузки внутренние планки необходимо выполнять в соответствии с фиг.8с.

При выполнении соединения, согласно изобретению, конструктивных элементов, при взаимодействии двух конструктивных элементов или трех конструктивных элементов, не имеет значения, образованы ли контактные поверхности и противоположные контактные поверхности плоскими поверхностями или изогнутыми в пространстве поверхностями (предпочтительно цилиндрическими поверхностями), а также геометрическая форма этих поверхностей (прямоугольная, квадратная, круглая, кольцеобразная или т.п.), а лишь полное перекрытие и форма поверхностей выемок, исходя из кромок контактной поверхности и противоположной контактной поверхности.

Во всех описанных в качестве примера вариантах выполнения можно обеспечивать дополнительное усреднение поверхностного напряжения и тем самым соотношения эталонного напряжения по контактной поверхности и противоположной контактной поверхности за счет выполнения с бомбировкой, по меньшей мере, контактной поверхности или противоположной контактной поверхности.

Реферат

Изобретение относится к способам соединения конструктивных элементов. Формируют контактную поверхность и противоположную контактную поверхность соединительного элемента, состоящего по меньшей мере из двух конструктивных элементов для передачи нагрузки сжатия с первого конструктивного элемента по меньшей мере на второй конструктивный элемент. Контактная поверхность и противоположная контактная поверхность полностью перекрывают друг друга. Выполняют выемки с изогнутым контуром поперечного сечения исходя от всех границ заданной контактной поверхности и противоположной контактной поверхности. Выступающие за контактную поверхность и противоположную контактную поверхность зоны опорных поверхностей первого и второго конструктивных элементов отделяют в пространстве от контактной поверхности и противоположной контактной поверхности. В результате уменьшаются местные пики напряжения, возникающие при нагрузках смятия. 4 н. и 24 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ герметичного соединения оребренного трубчатого теплообменного элемента с многослойной трубной доской теплообменника

Комментарии