Устройство и способ извлечения концевой части листа материала, намотанного в рулон - RU2760723C2

Код документа: RU2760723C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу извлечения концевой части листа материала, намотанного в рулон. В частности, настоящее изобретение относится к устройству и способу извлечения концевой части табачного материала в форме листов для использования в изделии, генерирующем аэрозоль, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания».

При изготовлении табачных продуктов наряду с табачными листьями также может быть использован гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Способ образования листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущуюся металлическую ленту с получением так называемого формованного листа. Альтернативно пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. После получения гомогенизированные табачные полотна можно нарезать с помощью способа, сходного с таковым как при резке цельнолистового табака, с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление затяжке, твердость табачного стержня и свойства горения. Данный гомогенизированный табак обычно не предназначен для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В процессе изготовления изделий, генерирующих аэрозоль, таких как курительные изделия, по меньшей мере один компонент содержит материал обычно в виде листа или фольги, который может проходить процесс гофрирования. Гофрированный материал затем сжимают в непрерывный стержень, который разрезают на части, обычно трубчатые, называемые «палочками» или «стержнями». Эти стержни являются компонентами изделий, генерирующих аэрозоль. В процессе гофрирования используются два вращающихся цилиндрических валика, между которыми зажат лист материала. Эти валики имеют на своих наружных поверхностях взаимодополняющие текстурированные узоры гребней и впадин, которые гофрируют лист.

В целях хранения и транспортировки лист материала может предоставляться намотанным в рулон и затем подаваться на гофрирующие валики. Лист материала может быть хрупким, а также липким, что часто происходит с листами материала, представленного так называемым табачным формованным листом (TCL), материала из полимолочной кислоты (PLA) и прочих. Из-за липких и хрупких свойств листа материала этот материал, когда намотан в рулон, может быть трудным для надлежащего разматывания. Во время изготовления изделий, генерирующих аэрозоль, рулоны могут разматываться с высокой скоростью, чтобы лист материала, поступающего с рулона, можно было подавать на высоких скоростях на гофрирующие валики.

Обращение с такими рулонами, и, в частности, замена рулонов подразумевает на одном этапе захват незакрепленной концевой части нового рулона и ее соединение с конкретной частью производственной машины, которая затем может выполнять сращивание с фольгой предыдущего рулона.

Поэтому существует потребность в устройстве и способе безопасного извлечения концевой части листа материала в автоматизированном процессе, в котором лист материала наматывают в рулон.

Согласно первому аспекту настоящее изобретение относится к устройству для извлечения концевой части листа материала, намотанного в рулон, при этом устройство содержит вращающийся держатель рулона, выполненный с возможностью вставки в рулон; шарнирный рычаг; всасывающее устройство, имеющее контактную поверхность, содержащую первую часть, способную прикладывать первую мощность всасывания, и вторую часть, способную прикладывать вторую мощность всасывания, отличную от нуля, при этом первая мощность всасывания выше, чем вторая мощность всасывания, при этом всасывающее устройство прикреплено к шарнирному рычагу; и блок управления, выполненный с возможностью управления передвижением шарнирного рычага так, что первая часть контактной поверхности всасывающего устройства контактирует с рулоном.

Преимущественно устройство позволяет обращаться с рулонами и, в частности, выполнять замену рулонов, при этом всасывающее устройство способно автоматически захватывать незакрепленную концевую часть нового рулона и предпочтительно также соединять ее с конкретной частью производственной машины. Предпочтительно устройство может затем осуществлять сращивание с листом материала, поступающего из предыдущего рулона, который затем может быть разрезан и удален. Из-за возможной хрупкости листа материала «большую» мощность всасывания используют лишь при необходимости, т. е. когда требуется отсоединить свободный конец рулона от остальной части рулона. Затем используют более низкую мощность всасывания. Кроме того, согласно настоящему изобретению благодаря наличию шарнирного рычага, который может передвигать всасывающее устройство, свободный конец рулона может быть расположен по существу в любом угловом положении.

В данном контексте термин «лист» обозначает слоистый элемент, имеющий ширину и длину, по существу превышающие его толщину.

В данном контексте термин «продольное направление» относится к направлению, проходящему вдоль или параллельно длине листа или полотна.

В данном контексте термины «осевой» или «в осевом направлении» относятся к направлению, проходящему вдоль или параллельно оси цилиндра стержня.

В данном контексте термин «стержень» обозначает в целом цилиндрический элемент с по существу круглым или овальным поперечным сечением.

В данном контексте термин «гомогенизированный табачный материал» обозначает материал, образованный путем агломерации сыпучего табака.

Гомогенизированный табачный материал может иметь форму листа. Содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Альтернативно содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Листы материала из гомогенизированного табака могут быть образованы путем агломерирования сыпучего табака, полученного путем помола или измельчения другим способом одного или обоих из табачных листовых пластин и жилок табачного листа; альтернативно или дополнительно листы материала из гомогенизированного табака могут содержать одно или несколько из табачной пыли, табачной мелочи и других сыпучих табачных отходов, образующихся, например, во время обработки, перемещения и отгрузки табака. Листы гомогенизированного табачного материала могут содержать одно или несколько собственных связующих, т. е. табачных эндогенных связующих, одно или несколько внешних связующих, т. е. табачных экзогенных связующих, или их комбинацию, что способствует агломерированию сыпучего табака; альтернативно или дополнительно листы гомогенизированного табачного материала могут содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Гомогенизированный табачный материал может образовывать часть субстрата (материала), образующего аэрозоль, или весь субстрат, образующий аэрозоль. Субстрат, образующий аэрозоль, может представлять собой твердый субстрат, образующий аэрозоль. Альтернативно субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные ароматические соединения, которые субстрат выделяет при нагреве. Альтернативно субстрат, образующий аэрозоль, может содержать нетабачный материал. Субстрат, образующий аэрозоль, может дополнительно содержать вещество для образования аэрозоля. Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Если субстрат, образующий аэрозоль, представляет собой твердый субстрат, образующий аэрозоль, то твердый субстрат, образующий аэрозоль, может содержать, например, одно или несколько из следующего: порошок, гранулы, шарики, крупицы, тонкие трубки, полоски или листы, содержащие одно или несколько из следующего: травяные листья, табачные листья, фрагменты табачных жилок, восстановленный табак, гомогенизированный табак, экструдированный табак и взорванный табак. Твердый субстрат, образующий аэрозоль, может иметь рассыпную форму или может быть предусмотрен в подходящей емкости или картридже. Например, материал, образующий аэрозоль, твердого субстрата, образующего аэрозоль, может быть помещен в бумажную или другую обертку и иметь форму штранга. Если субстрат, образующий аэрозоль, имеет форму штранга, то весь штранг, включая любую обертку, считается субстратом, образующим аэрозоль.

В контексте данного документа изделие, образующее аэрозоль, представляет собой любое изделие, которое генерирует вдыхаемый аэрозоль при нагревании субстрата, образующего аэрозоль. Данный термин включает изделия, которые содержат субстрат, образующий аэрозоль, который нагревают посредством внешнего источника тепла, такого как электрический нагревательный элемент. Изделие, образующее аэрозоль, может быть негорючим изделием, образующим аэрозоль, которое представляет собой изделие, которое высвобождает летучие соединения без сжигания субстрата, образующего аэрозоль. Изделие, образующее аэрозоль, может быть нагреваемым изделием, образующим аэрозоль, которое представляет собой изделие, образующее аэрозоль, содержащее субстрат, образующий аэрозоль, который должен нагреваться, а не сгорать, чтобы высвобождать летучие соединения, которые могут образовывать аэрозоль. Данный термин включает изделия, которые содержат субстрат, образующий аэрозоль, и неотделимый источник тепла, например, горючий источник тепла.

Изделие, генерирующее аэрозоль, может представлять собой нагреваемое изделие, генерирующее аэрозоль, которое является изделием, генерирующим аэрозоль, содержащим субстрат, образующий аэрозоль, который должен нагреваться, а не сгорать, чтобы высвобождать летучие соединения, которые могут образовывать аэрозоль. Нагреваемое изделие, генерирующее аэрозоль, может содержать встроенное нагревательное средство, образующее часть изделия, генерирующего аэрозоль, или может быть выполнено с возможностью взаимодействия с внешним нагревателем, образующим часть отдельного устройства, генерирующего аэрозоль.

Изделие, генерирующее аэрозоль, может напоминать сгорающее курительное изделие, такое как сигарета. Изделие, генерирующее аэрозоль, может содержать табак. Изделие, генерирующее аэрозоль, может быть одноразовым. Изделие, генерирующее аэрозоль, может альтернативно быть частично многоразовым и содержать возобновляемый или сменный субстрат, образующий аэрозоль.

Изделие, генерирующее аэрозоль, может иметь по существу цилиндрическую форму. Изделие, генерирующее аэрозоль, может быть существу продолговатым. Изделие, генерирующее аэрозоль, может иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может иметь по существу цилиндрическую форму. Субстрат, образующий аэрозоль, может быть по существу продолговатым. Субстрат, образующий аэрозоль, также может иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может быть помещен в устройстве, генерирующем аэрозоль, так, что длина субстрата, образующего аэрозоль, по существу параллельна направлению потока воздуха в устройстве, генерирующем аэрозоль. Элемент, охлаждающий аэрозоль, может быть по существу продолговатым.

Устройство согласно настоящему изобретению используют для автоматического извлечения и транспортировки незакрепленного конца листа материала, намотанного в рулон. Предпочтительно материал листа представляет собой материал, содержащий алкалоиды. Более предпочтительно лист содержит растительный материал, содержащий алкалоиды. Еще более предпочтительно лист содержит табак, например в форме гомогенизированного табачного материала.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Среди алкалоидов предпочтительным является никотин, который может быть обнаружен в табаке.

Алкалоиды представляют собой группу встречающихся в природе химических соединений, которые в основном содержат атомы азотистых оснований. Данная группа также включает некоторые связанные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения подобной структуры также называют алкалоидами. Кроме углерода, водорода и азота, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды получают с помощью большого ряда организмов, в том числе бактерий, грибков, растений и животных. Их можно очищать из неочищенных экстрактов этих организмов путем кислотно-щелочной экстракции. Кофеин, никотин, теобромин, атропин, тубокурарин являются примерами алкалоидов.

Лист из гомогенизированного табака представляет собой лист, содержащий алкалоид. Поэтому лист, содержащий алкалоиды, может быть использован в качестве субстрата, образующего аэрозоль.

Материалы, содержащие алкалоид, такие как гомогенизированные табачные материалы, могут быть образованы путем смешения нескольких ингредиентов с водой для получения пульпы. На следующей стадии образуют непрерывное полотно из гомогенизированного материала на основе путем формования пульпы на основе. Затем литой лист предпочтительно высушивают и затем наматывают в рулоны.

Рулон листа материала помещают в держатель рулона. Обычно предпочтительно держатель рулона и рулон являются коаксиальными. Держатель рулона предпочтительно способен вращаться вокруг оси.

Рулон может иметь любую форму, и предпочтительно она цилиндрическая. Предпочтительно рулон образует наружную поверхность и свободную концевую часть, которая представляет собой конец рулона.

Кроме того, для автоматического отделения свободной концевой части листа, намотанного в рулон, свободной концевой части, которая затем может сращиваться вместе с другой концевой частью другого рулона, устройство согласно настоящему изобретению содержит всасывающее устройство. Всасывающее устройство выполнено с возможностью всасывания свободной концевой части рулона с целью ее отделения от рулона. Для этого всасывающее устройство содержит контактную поверхность, выполненную с возможностью контакта с участком рулона.

С целью получения контакта всасывающее устройство, содержащее контактную поверхность, перемещают с помощью шарнирного рычага. Может присутствовать более одного шарнирного рычага, например с образованием механизма соединения четырех брусьев. Благодаря наличию шарнирного рычага контактная поверхность может достигать по существу любого положения на наружной поверхности рулона.

Шарнирный рычаг устройства позволяет всасывающему устройству достигать множество положений относительно рулона. В частности, положение всасывающего устройства можно постоянно приспосабливать. Предпочтительно можно регулировать расстояние между контактной поверхностью всасывающего устройства, обращенной к рулону, и рулоном и/или угол между наружной поверхностью всасывающего устройства, обращенной к рулону, и окружной поверхностью рулона. Предпочтительно контактная поверхность всасывающего устройства, обращенная к рулону, может быть ориентирована по касательной к поверхности рулона. Всасывающее устройство может автоматически контактировать и захватывать конец листа материала наружной поверхностью его первой части с большей мощностью всасывания, тогда как вторая часть может быть использована для вытягивания листа материала с рулона.

Движением шарнирного рычага предпочтительно управляют посредством блока управления. Блок управления может также управлять скоростью вращения рулона или других устройств устройства.

Контактная поверхность содержит первую и вторую части. Первая часть выполнена с возможностью прикладывания первой мощности всасывания, а вторая часть выполнена с возможностью прикладывания второй мощности всасывания, как первая, так и вторая мощности всасывания отличны от нуля.

Предпочтительно всасывающее устройство может быть приспособлено в соответствии с материалом, который будет обработан. Всасывающее устройство может быть снабжено воздухопроницаемыми отверстиями. Для хрупкого листа материала отверстия могут быть больше, чем для более прочного листа материала, поскольку мощность всасывания связана с поверхностью отверстий. Например, большое отверстие создает такую же мощность всасывания, что и меньшее отверстие, имеющее одну треть диаметра, но распределенное на поверхности, которая в девять раз больше.

Предпочтительно первая часть всасывающего устройства расположена ближе к рулону, чем вторая часть всасывающего устройства, когда необходимо извлечь концевую часть листа материала. Контактная поверхность первой части первого всасывающего устройства контактирует с рулоном на наружной поверхности рулона, в частности, на незакрепленном конце листа материала на наружной поверхности рулона. Первая часть извлекает незакрепленный конец с большой первой мощностью всасывания. Вторая часть служит для отделения листа материала от рулона при разматывании его с рулона. Для отделения листа материала от рулона достаточна более низкая мощность всасывания по сравнению с первой мощностью всасывания. Предпочтительно расстояние и угол контактной поверхности всасывающего устройства могут динамически регулироваться в зависимости от изменяющегося диаметра рулона во время разматывания листа материала с рулона. Преимущественно контактные поверхности первой и второй частей всасывающего устройства лежат на одной линии так, что наружные поверхности первой и второй частей образуют ровную наружную поверхность всасывающего устройства, которая предусмотрена для контакта с листом материала.

Из-за хрупкости определенных листов, как только концевая часть отсоединена от рулона, используется вторая - более низкая - мощность всасывания. Поэтому предпочтительно свободная концевая часть входит в контакт с первой частью контактной поверхности, а затем со второй частью с тем, чтобы была уменьшена мощность всасывания и был сведен к минимуму риск повреждения листа материала.

Предпочтительно устройство содержит датчик диаметра, выполненный с возможностью определения диаметра рулона, при этом датчик диаметра электрически соединен с блоком управления для отправки сигналов блока управления относительно диаметра рулона. Предпочтительно устройство согласно настоящему изобретению, в частности, блок управления устройства получает и использует информацию, связанную с текущим диаметром рулона. Предпочтительно информация принимается в реальном времени. Текущий диаметр рулона обеспечивает возможность установки в правильное положение всасывающего устройства относительно наружной поверхности рулона. Сбор такой информации обычно осуществляют с помощью оптического датчика, указывающего на рулон.

Предпочтительно устройство содержит датчик угловой скорости, выполненный с возможностью определения угловой скорости держателя рулона, при этом датчик угловой скорости электрически соединен с блоком управления для отправки сигналов блока управления относительно угловой скорости держателя рулона. Предпочтительно устройство согласно настоящему изобретению, в частности, блок управления устройства получает и использует информацию, связанную с текущей угловой скоростью вращающегося держателя рулона. В частности, информация принимается в реальном времени. Информация об угловой скорости вращающегося держателя рулона и текущего диаметра рулона может быть использована для перемещения всасывающего устройства с той же скоростью, что и выходящего листа материала. Таким образом, можно эффективно вытягивать лист материала. Угловая скорость вращающегося держателя рулона и текущий диаметр рулона позволяют оценить скорость выходящего листа материала, которая представляет собой угловую скорость, умноженную на окружность рулона. На устройство можно подавать информацию о скорости тянущих гофрирующих валиков дальше по ходу потока относительно всасывающего устройства. Таким образом, может быть обеспечена необходимая производственная скорость листа материала.

Это обеспечивает возможность автоматической и предпочтительно непрерывной установки в положение контактной поверхности всасывающего устройства, которое соединено с листом материала относительно расстояния от рулона и/или угла контактной поверхности всасывающего устройства по сравнению с контактной поверхностью рулона. Путем распределения всасывающего питания в соответствии с требуемым уровнем локально на листе материала может быть создан общий желаемый эффект всасывания с предотвращением в то же самое время повреждения листа материала. Более того, после того, как всасывающим устройством извлечен и отделен от рулона незакрепленный конец листа материала, для удержания листа материала и транспортировки его к дальнему концу всасывающего устройства по направлению к дополнительным частям машины, таким как этап гофрирования и т. п., требуется меньше мощности всасывания. На этапе гофрирования лист материала снабжают гофрами на одной стороне или обеих сторонах. Гофры в листе материала способствуют собиранию листа материала и подготовке стержней изделий, генерирующих аэрозоль.

Предпочтительно ширина контактной поверхности всасывающего устройства в первой части больше, чем ширина контактной поверхности всасывающего устройства во второй части. Всасывающее устройство может иметь разную ширину первой и второй частей для обеспечения разной мощности всасывания в частях. Предпочтительно ширина первой части может быть больше ширины второй части. Мощность всасывания можно генерировать с помощью отверстий в конвейерных лентах. Предпочтительно мощностью всасывания можно управлять за счет количества отверстий и/или размера отверстий и/или участка, содержащего отверстия.

Устройство может содержать цилиндрический элемент с осью цилиндра, параллельной листу материала и наружной поверхности всасывающего устройства. Этот цилиндрический элемент может быть перемещен, например, с помощью рельсов, цепи, привода или т. п. вдоль направления транспортировки всасывающего устройства. Лист материала перемещают между цилиндрическим элементом и всасывающим устройством. За счет перемещения цилиндрического элемента в направлении рулона возможно перенаправлять тянущее усилие, прикладываемое к листу материала всасывающим устройством, так что усилие действует практически в радиальном направлении рулона, помогая отлеплять лист материала с рулона и, таким образом, помогая разматывать лист материала с рулона.

Предпочтительно устройство содержит направляющие средства, расположенные по существу параллельно контактной поверхности всасывающего устройства и перекрывающиеся с частью второй части, выполненные с возможностью направления концевой части листа материала между поверхностью всасывающего устройства и направляющими средствами. Лист материала может легко скользить на направляющих средствах. Предпочтительно направляющие средства могут иметь ровную наружную поверхность. Более предпочтительно наружная поверхность может быть размещена параллельно контактной поверхности всасывающего устройства, в частности, контактной поверхности всасывающего устройства, предназначенного для взаимодействия с листом материала. Предпочтительно направляющие средства размещены на дальнем конце всасывающего устройства относительно положения рулона, противоположного расположению первой части всасывающего устройства, предназначенного для извлечения листа материала с рулона. Предпочтительно направляющие средства имеют определенную форму кончика сбоку, куда поступает входящий лист материала. Этот кончик может быть закруглен или расположен под углом на конце, указывая в направлении листа материала. Кончик может быть планарным на противоположной стороне в направлении рулона так, что закругленная/расположенная под углом сторона обеспечивает осторожное вытягивание листа материала с рулона, не создавая острого угла, который может порезать лист материала. Плоская сторона кончика, указывающего в направлении рулона, с другой стороны, позволяет закругленной стороне, при необходимости, приближаться как можно ближе к рулону так, что лист материала отделяется с небольшим и увеличивающимся углом на ранней стадии отделения от рулона.

Преимущественно устройство содержит датчик наличия, расположенный на поверхности всасывающего устройства, выполненный с возможностью определения наличия части листа на поверхности всасывающего устройства. Датчик наличия позволяет определить, находится ли часть листа материала в контакте с всасывающим устройством. Таким образом, можно надежно управлять работой всасывающего устройства. В предпочтительном варианте осуществления датчик наличия представляет собой оптический датчик, например, датчик наличия может быть лазерным светодиодом, соединенным с фоточувствительным датчиком. Датчик наличия может быть обращен к участку, где при правильном извлечении должен быть установлен в положение лист материала. В случае, если лист материала действительно находится в правильном положении, свет лазера будет отражаться на листе материала и будет обнаружен фоточувствительным датчиком. В таком варианте осуществления оптический датчик установлен в положение для того, чтобы указывать на лист материала, когда фольга проходит между центральной конвейерной лентой и частью в форме ролика. Во избежание ошибочного обнаружения отражения лазерного луча направляющими средствами, что может быть неправильно интерпретировано как наличие листа материала, даже когда лист материала не находится в предполагаемом положении, в направляющих средствах в отношении оптического датчика имеется отверстие. За счет этой конфигурации, в случае если лист материала не находится в положении, свет, испускаемый лазером, будет проходить через отверстие и не будет отражаться направляющими средствами.

Преимущественно всасывающее устройство содержит конвейерную ленту. Конвейерной лентой можно легко управлять. За счет отверстий в конвейерной ленте можно обеспечивать мощность всасывания. На объем мощности всасывания может влиять количество отверстий на единицу площади и/или размер отверстий и/или размер участка конвейерной ленты.

Предпочтительно всасывающее устройство содержит три конвейерные ленты, расположенные смежно друг с другом для образования центральной конвейерной ленты и двух боковых конвейерных лент, при этом центральная конвейерная лента имеет большую длину, чем боковые конвейерные ленты, при этом первая часть поверхности всасывающего устройства содержит часть поверхности центральной конвейерной ленты и двух боковых конвейерных лент, а вторая часть контактной поверхности всасывающего устройства содержит часть поверхности только центральной конвейерной ленты. Разница в ширине первой и второй частей задается количеством конвейерных лент, образующих первую или вторую часть. Предпочтительно конвейерные ленты приводятся в действие с помощью общего приводного узла. Это обеспечивает возможность синхронного перемещения и легкого управления перемещением конвейерных лент.

Преимущественно контактная поверхность всасывающего устройства является подвижной. Подвижная контактная поверхность может легко перемещать лист материала аккуратно и управляемым образом.

Положение всасывающего устройства относительно рулона можно регулировать. Например, можно регулировать положение всасывающего устройства относительно текущего диаметра рулона.

Преимущественно устройство содержит датчик скорости, выполненный с возможностью определения скорости контактной поверхности. Угловая скорость держателя рулона и скорость транспортировки всасывающего устройства, в частности, скорость транспортировки конвейерных лент, могут быть синхронизированы. Можно избежать напряжения и повреждения листа материала.

Предпочтительно блок управления выполнен с возможностью регулирования скорости поверхности всасывающего устройства в зависимости от угловой скорости держателя рулона. В частности, скорость транспортировки конвейерных лент всасывающего устройства можно регулировать таким образом, чтобы она соответствовала угловой скорости держателя рулона. Напряжение, оказываемое на лист материала, может быть уменьшено, когда лист материала извлекается всасывающим устройством и стягивается с рулона. Повреждение листа материала может быть уменьшено при разматывании рулона.

Преимущественно шарнирный рычаг устройства содержит две шарнирные точки. В предпочтительном варианте осуществления одна шарнирная точка находится в той же оси, что и вращающийся держатель рулона. Таким образом, шарнирный рычаг способен перемещаться вокруг той же оси, что и вращающийся держатель рулона. Шарнирный рычаг соединяет держатель рулона и выпускной конец всасывающего устройства, который отдален от рулона. Шарнирный рычаг может приводиться в действие двигателем.

Другая шарнирная точка имеет ось, близкую к оси вращающегося держателя рулона. Шарнирный рычаг способен вращаться вокруг оси близко к оси вращающегося держателя рулона. Соединительная часть предусмотрена от конца этой вращающейся части до участка примерно посередине всасывающего устройства. Такая конструкция, в которой использованы только две механизированные вращающиеся части, углы которых можно регулировать независимо друг от друга, обеспечивает возможность точной установки в положение всасывающего устройства так, что наружная поверхность всасывающего устройства, например поверхность конвейерной ленты, находящаяся в контакте с листом материала, выходящего из рулона, может передвигаться в направлении рулона, при этом сохраняя одинаковый тангенциальный угол относительно рулона.

Предпочтительно устройство содержит датчик для определения положения части листа материала, намотанного в рулон, размещенный на держателе рулона. Такой датчик предпочтительно представляет собой датчик расстояния. Датчик используют для маневрирования в правильном положении всасывающим устройством с целью отделения концевой части рулона от рулона.

Согласно второму аспекту настоящего изобретения предложен способ извлечения концевой части листа материала, намотанного в рулон, при этом способ включает контактирование с помощью всасывающего устройства с наружной поверхностью рулона; подвергание всасыванию с первой мощностью всасывания контактируемой поверхности листа для отсоединения части листа от рулона; и после отсоединения листа от рулона подвергание всасыванию со второй мощностью всасывания части листа, которую подвергали всасыванию с первой мощностью всасывания, при этом вторая мощность всасывания ниже, чем первая мощность всасывания.

Преимущества устройства изобретения уже были описаны со ссылкой на первый аспект настоящего изобретения и не будут далее повторяться.

Способ обеспечивает возможность автоматического извлечения незакрепленного конца листа материала, намотанного в рулон, и подачи листа материала на дополнительную обработку листа материала, такого как процесс гофрирования, на высоких скоростях. Лист материала предпочтительно представляет собой лист материала, генерирующего аэрозоль, такого как табак и т. п.

Преимущественно контактирование с помощью всасывающего устройства с наружной поверхностью рулона включает контактирование с наружной поверхностью по касательной к наружной поверхности. Это обеспечивает возможность извлечения листа материала осторожно, даже если лист материала является липким и хрупким. Можно избежать сгибания листа материала на стыке между рулоном и всасывающим устройством. Предотвращается повреждение листа материала.

Преимущественно способ включает направление отсоединенной части листа в канале, образованном во всасывающем устройстве. Предпочтительно для направления отсоединенной части листа направляющие средства расположены по существу параллельно контактной поверхности всасывающего устройства и перекрывают часть второй части. Направляющие средства выполнены с возможностью направления концевой части листа материала между поверхностью всасывающего устройства и направляющими средствами. Лист материала может легко скользить на направляющих средствах. Предпочтительно направляющие средства могут иметь ровную наружную поверхность. Более предпочтительно наружная поверхность может быть размещена параллельно контактной поверхности всасывающего устройства, в частности, контактной поверхности всасывающего устройства, предназначенного для взаимодействия с листом материала. Предпочтительно направляющие средства размещены на дальнем конце всасывающего устройства относительно положения рулона, противоположного расположению первой части всасывающего устройства, предназначенного для извлечения листа материала с рулона. Предпочтительно направляющие средства имеют определенную форму кончика сбоку, куда поступает входящий лист материала.

Предпочтительно способ включает определение того, отсоединена ли от рулона часть листа. Для определения того, отсоединена ли от рулона часть листа, устройство предпочтительно содержит датчик наличия, расположенный на поверхности всасывающего устройства. Датчик наличия выполнен с возможностью определения наличия части листа на поверхности всасывающего устройства. Датчик наличия позволяет определить, находится ли часть листа материала в контакте с всасывающим устройством. Таким образом, можно надежно управлять работой всасывающего устройства. В предпочтительном варианте осуществления датчик наличия представляет собой оптический датчик, например, датчик наличия может быть лазерным светодиодом, соединенным с фоточувствительным датчиком.

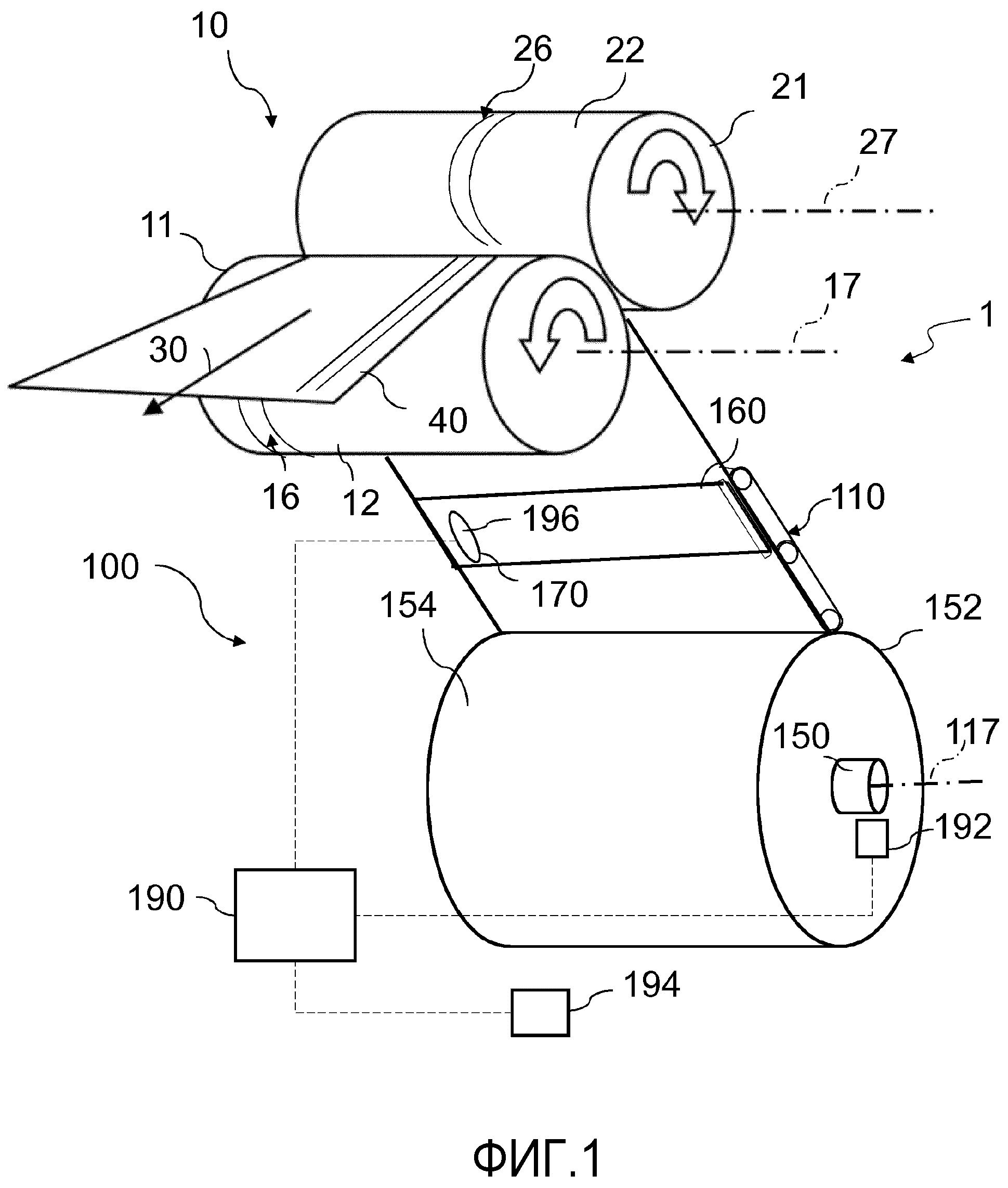

Настоящее изобретение будет далее описано исключительно на примерах со ссылкой на сопроводительные графические материалы, на которых:

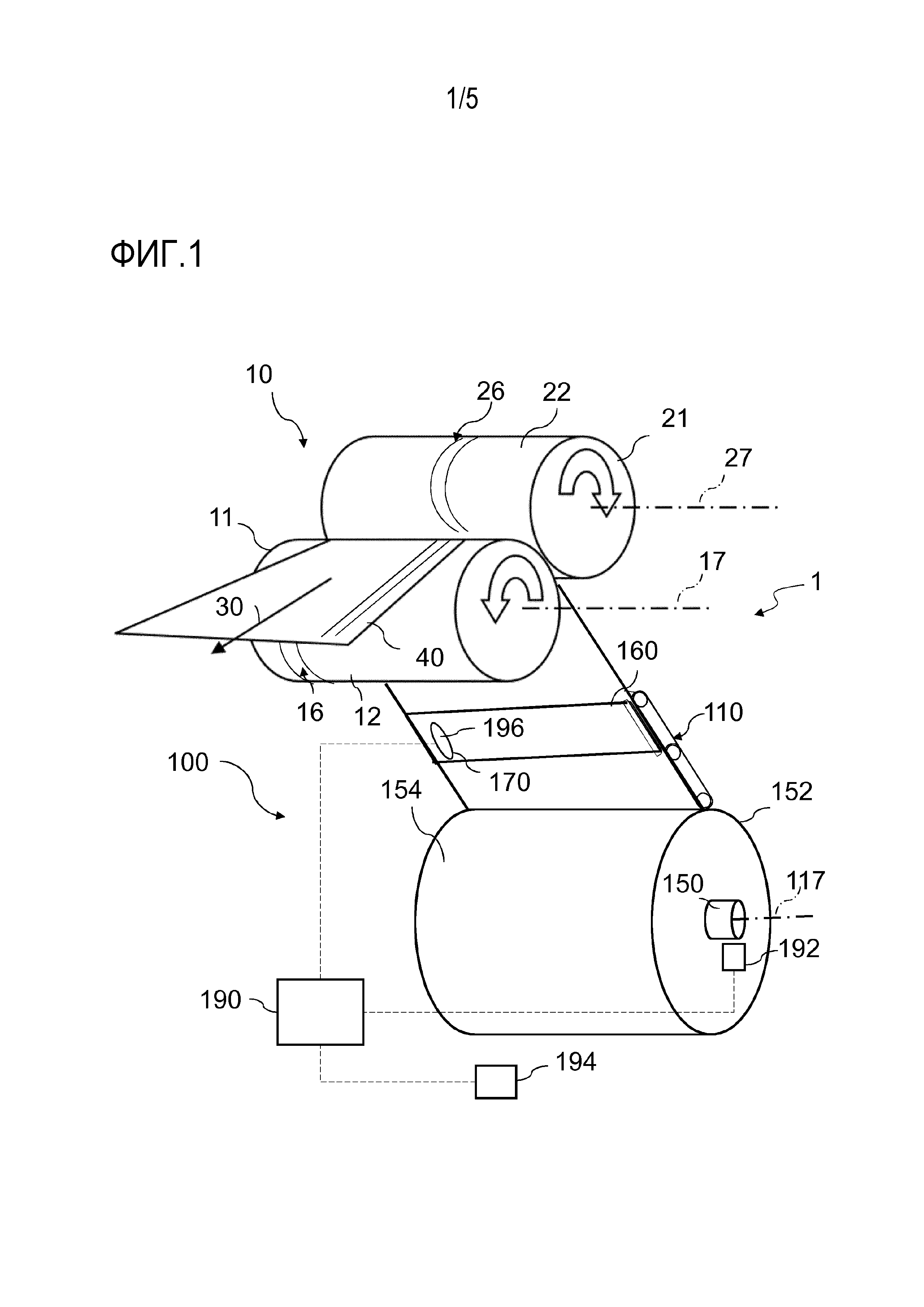

на фиг. 1 упрощенно представлен изометрический вид части производственной машины, содержащей устройство, согласно изобретению, при этом устройство выполнено с возможностью извлечения незакрепленного конца листа материала раньше по ходу потока относительно этапа гофрирования, охватывающего два валика, между которыми подлежит обработке лист материала;

на фиг. 2 показано всасывающее устройство устройства, показанного на фиг. 1, согласно настоящему изобретению;

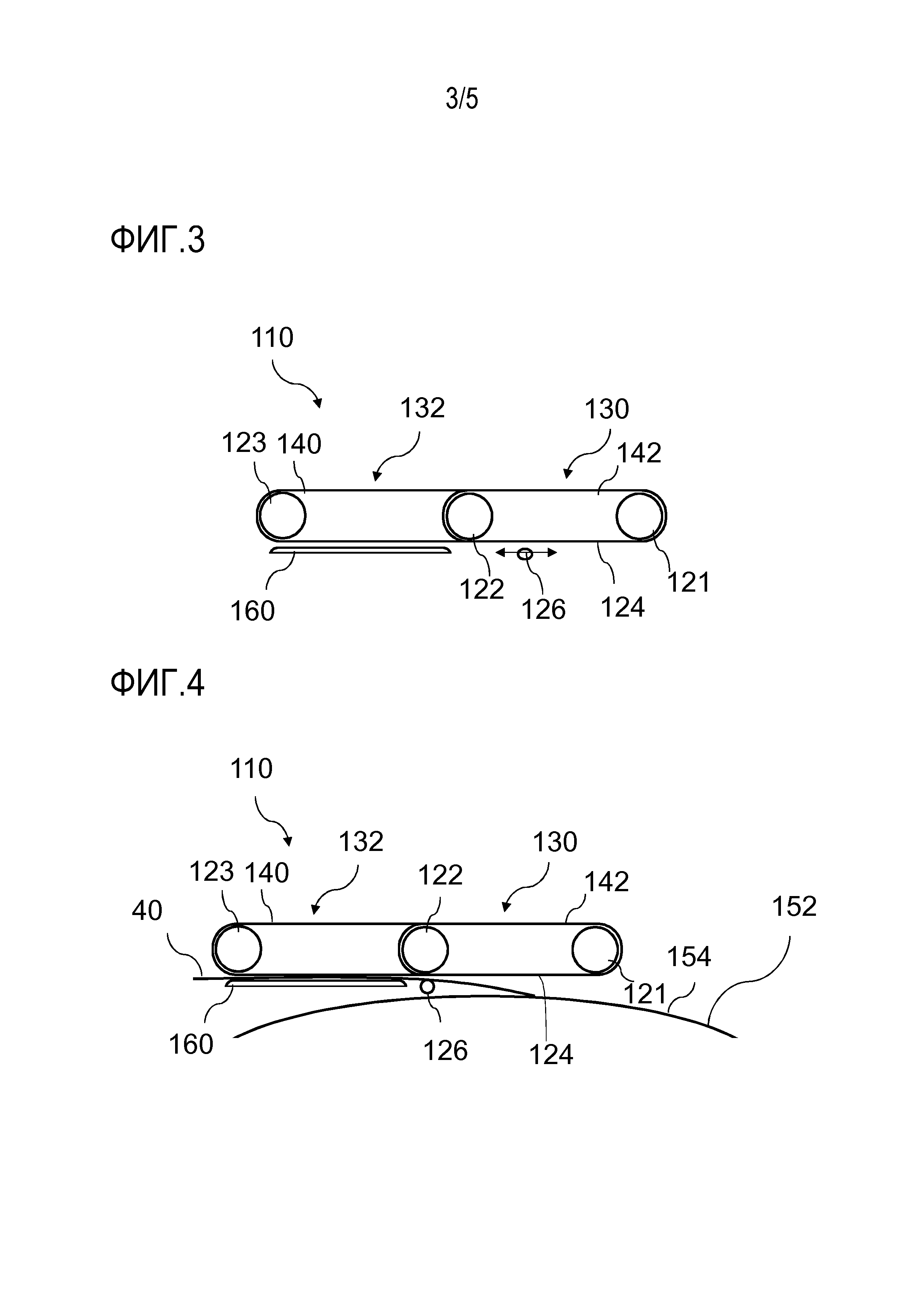

на фиг. 3 представлен схематический вид сбоку всасывающего устройства, показанного на фиг. 2;

на фиг. 4 представлен схематический вид сбоку всасывающего устройства, показанного на фиг. 2, в контакте с отсоединенной частью листа материала;

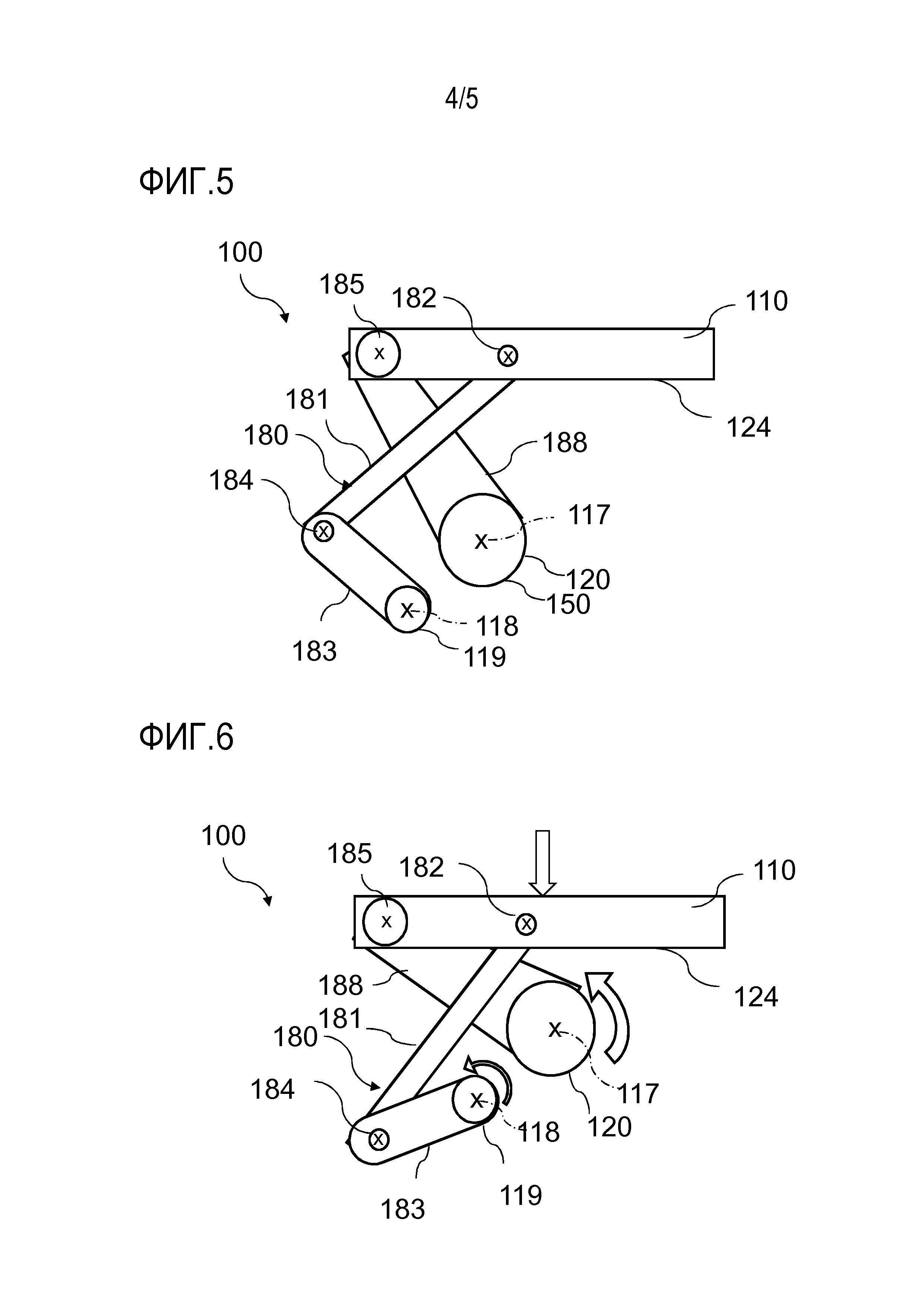

на фиг. 5 представлен схематический вид сбоку варианта осуществления устройства согласно настоящему изобретению с всасывающим устройством в первом положении;

на фиг. 6 представлен схематический вид сбоку варианта осуществления устройства согласно настоящему изобретению с всасывающим устройством во втором положении; и

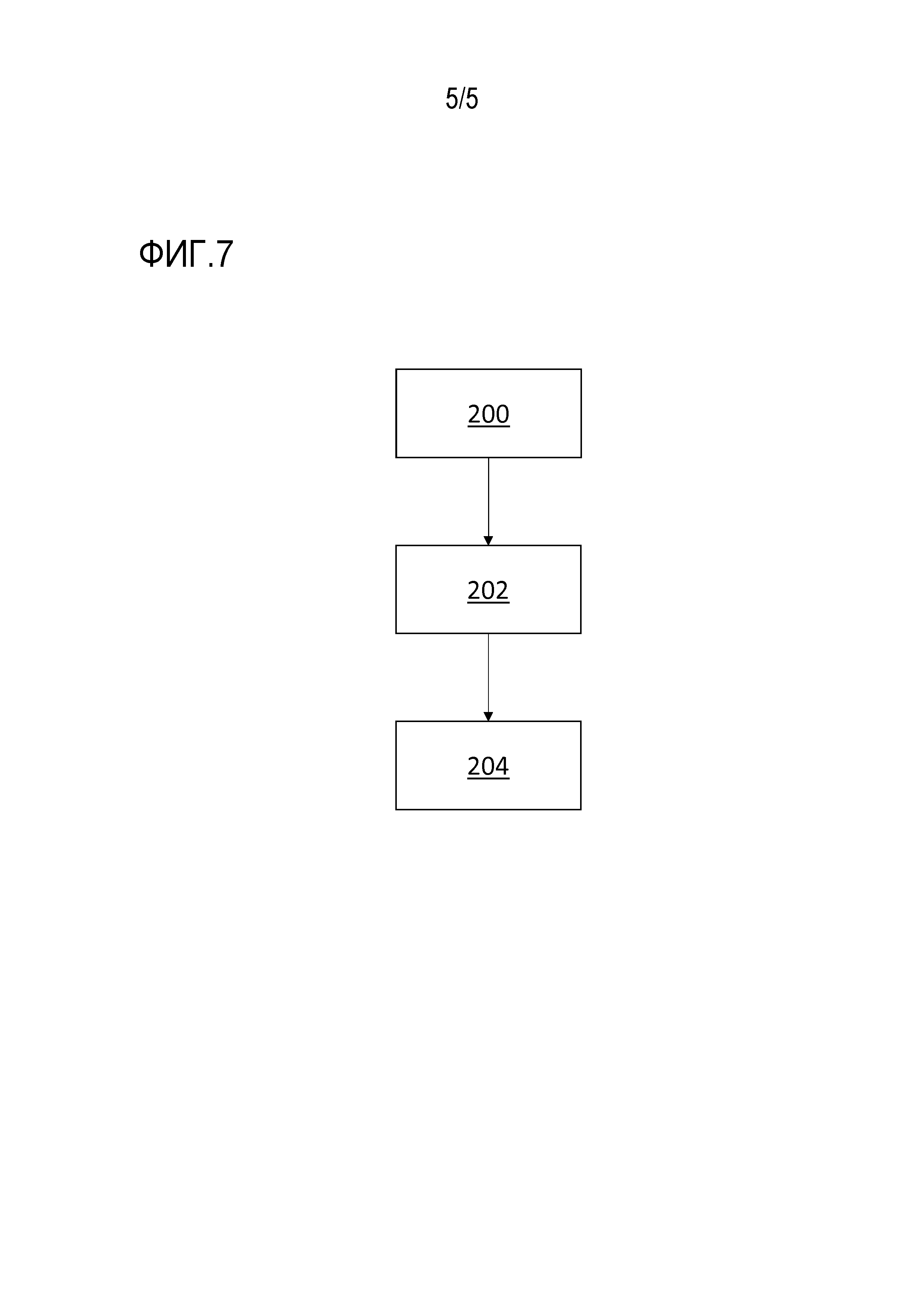

на фиг. 7 представлена технологическая схема способа настоящего изобретения.

С первоначальной ссылкой на фиг. 1 на фигуре упрощенно представлен изометрический вид части производственной машины 1 для изготовления изделий, генерирующих аэрозоль, в которой используют материал 40, который представлен в виде листа, подаваемого в рулонах 152. Таким материалом может быть, например, TCL (табачный формованный лист), содержащий засушенные табачные листья, которые разрезают в фольгу, которую наматывают в рулоны 152 для хранения и транспортировки. Материал, такой как TCL, может быть как липким, так и хрупким, что делает материал трудным для разматывания. Каждый рулон 152 образует внешнюю или наружную поверхность 154 и незакрепленный конец (не виден) листа материала 40, намотанного в рулон.

Производственная машина 1 содержит устройство 100 согласно изобретению, при этом устройство 100 выполнено с возможностью извлечения незакрепленного конца листа материала 40, который намотан в рулон 152. Для извлечения незакрепленного конца листа 40 устройство 100 содержит всасывающее устройство 110, которое подробно описано на следующих фигурах.

В качестве примера, рулон 152 размещен раньше по ходу потока относительно этапа 10 гофрирования производственной машины 1. В процессе изготовления специальная машина поочередно разматывает эти рулоны 152, чтобы использовать лист материала 40, например, для создания части изделий, генерирующих аэрозоль. Лист материала, разматываемый с рулона, используют на этапе 10 гофрирования.

Этап 10 гофрирования содержит два гофрирующих валика 11, 21, между которыми должен обрабатываться лист материала 40. Направление 30 транспортировки листа 40 показано стрелкой, указывающей налево вперед на фигуре.

Первый и второй противолежащие гофрирующие валики 11, 21 образуют первую и вторую оси 17, 27 вращения соответственно. Поверхности 12, 22 валиков 11, 21 снабжены узорами 16, 26 гребней и впадин, которые упрощенно обозначены двумя окружными линиями на поверхности каждого валика 11, 21. Узор 16, 26 гребней и впадин валиков 11, 21 создает гофры в листе материала 40, когда лист материала 40 перемещают в направлении 30 транспортировки между двумя гофрированными валиками 11, 21 этапа 10 гофрирования.

Устройство 100 для разматывания рулона 152 содержит вращающийся держатель 150 рулона и всасывающее устройство 110, размещенное на шарнирном рычаге (показано на фиг. 5-6). Шарнирный рычаг предусмотрен для приспособления положения всасывающего устройства 110 относительно наружной поверхности 154 рулона 152. Вращающийся держатель 150 рулона выполнен с возможностью вставки в рулон 152. Держатель 150 рулона затем вращается и разматывает рулон, когда лист материала 40, поступающий с рулона 152, вытягивается конкретными валиками этапа 10 гофрирования. Во время изготовления рулон предпочтительно разматывают с большой скоростью так, что лист материала 40, поступающий с рулона 152, можно обрабатывать со скоростью обычно от приблизительно 200 до приблизительно 400 метров в минуту.

Устройство 100 дополнительно содержит датчик 192 скорости, датчик 194 диаметра и датчик 196 наличия.

Датчик 192 скорости соединен с вращающимся держателем 150 рулона и выполнен с возможностью определения угловой скорости держателя 150 рулона. Угловая скорость вращающегося держателя 150 рулона может быть синхронизирована с требуемой скоростью транспортировки листа материала 40.

Датчик 194 диаметра размещен близко к рулону 152 и выполнен с возможностью определения диаметра рулона 152. Диаметр рулона 152 помогает узнать, например, когда рулон 152 почти исчерпан и подлежит замене. Кроме того, всасывающее устройство 110 может быть расположено в зависимости от текущего диаметра рулона 152.

Датчик 196 наличия расположен на контактной поверхности 124 всасывающего устройства 110, более детально описан ниже и не виден на фиг. 1, и выполнен с возможностью определения наличия части листа на контактной поверхности всасывающего устройства 110. Датчик 196 наличия определяет, правильно ли вытягивается лист материала 40 всасывающим устройством 110. Предпочтительно датчик 196 наличия представляет собой оптический датчик. Например, оптический датчик может содержать лазерный светодиод, соединенный с фоточувствительным датчиком, и указывает туда, где должен быть расположен лист материала 40 при правильном извлечении всасывающим устройством 110. В случае, если лист материала 40 действительно находится в правильном положении, лист материала 40 будет отражать свет лазера, который будет захватываться фоточувствительным датчиком. В таком варианте осуществления оптический датчик расположен для того, чтобы указывать на лист материала 40, когда лист материала 40 проходит через конкретную часть всасывающего устройства 110.

Предпочтительно конкретная часть находится на участке направляющих средств 160 всасывающего устройства 110 (также не виден на фиг. 1 и более детально описан ниже), при этом лист материала 40 при правильном расположении будет проходить между направляющими средствами 160 и контактной поверхностью всасывающего устройства 110. Чтобы избежать отражения лазера от других частей, что может быть неправильно интерпретировано как наличие листа материала 40, даже когда лист материала 40 отсутствует, в направляющих средствах 160 в отношении оптического датчика имеется отверстие. Таким образом, в случае если лист материала 40 не находится в положении, свет, испускаемый лазером, будет проходить через отверстие и не будет отражаться направляющими средствами.

Датчик 192 скорости, датчик 194 диаметра и датчик 196 наличия электрически соединены с блоком 190 управления для того, чтобы отправлять на блок 190 управления сигналы, связанные с угловой скоростью вращающегося держателя 150 рулона, диаметром рулона 152 и наличием части листа листа материала 40, поступающего с рулона 152, соответственно.

Блок 190 управления выполнен с возможностью управления передвижением шарнирного рычага (не показан на этой фигуре). Блок 190 управления выполнен с возможностью регулирования скорости поверхности всасывающего устройства 110 в зависимости от угловой скорости держателя 152 рулона.

Обращение с рулоном 152, и, в частности, установка нового рулона 152, подразумевает на одном этапе извлечение незакрепленной концевой части листа материала 40 нового рулона 152 и соединение его с конкретной частью производственной машины, которая затем может осуществлять сращивание листа материала, полученного из предыдущего рулона, который затем может быть разрезан и удален из производственной машины. Предпочтительно устройство 100 по настоящему изобретению обеспечивает возможность безопасного извлечение незакрепленной концевой части листа материала 40 нового рулона 152.

На фиг. 2 показан вариант осуществления всасывающего устройства 110 устройства 100, показанного на фиг. 1, согласно настоящему изобретению. Всасывающее устройство 110 содержит контактную поверхность 124, имеющую первую часть 130, способную прикладывать первую мощность всасывания, и вторую часть 132, способную прикладывать вторую мощность всасывания, отличную от нуля. Первая мощность всасывания выше, чем вторая мощность всасывания. Всасывающее устройство 110 прикреплено к шарнирному рычагу (не показан на этой фигуре). Предпочтительно контактная поверхность 124 всасывающего устройства 110 является подвижной. Это позволяет перемещать лист материала в направлении транспортировки, когда он находится в контакте с всасывающим устройством 110.

Ширина контактной поверхности 124 всасывающего устройства 110 в первой части 130 больше, чем ширина поверхности 124 всасывающего устройства 110 во второй части 132.

Всасывающее устройство 110 содержит по меньшей мере одну конвейерную ленту. Предпочтительно всасывающее устройство 110 содержит три конвейерные ленты 140, 142, 144, расположенные смежно друг с другом для образования центральной конвейерной ленты 140 и двух боковых конвейерных лент 142, 144. Центральная конвейерная лента 140 длиннее, чем боковые конвейерные ленты 142, 144. Первая часть поверхности 124 всасывающего устройства 110 содержит часть поверхности центральной конвейерной ленты 140 и двух боковых конвейерных лент 142, 144, а вторая часть 132 содержит часть поверхности центральной конвейерной ленты 140. Отверстия 134 (только два обозначены ссылочной позицией в качестве примера) в конвейерных лентах 140, 142, 144. Всасывающее устройство 110 содержит воздушную систему (не показана), позволяющую наружному воздуху всасываться воздушной системой, чтобы он мог создавать эффект всасывания на наружном материале, находящемся в контакте с всасывающим устройством 110.

Относительное расположение конвейерных лент 142, 144 таково, что их поверхности, которые будут находиться в контакте с листом материала 40, лежат в одной и той же плоскости. Кроме того, конвейерные ленты 140, 142, 144 имеют общий конец, от которого они отходят. С этого общего конца незакрепленный конец рулона 152 будет извлекаться всасывающим устройством 110. Для легкой координации скорости конвейерных лент 140, 142, 144 конвейерные ленты 140, 142, 144 предпочтительно имеют один и тот же привод в их приводных шкивах 121 с общей осью 127. Конвейерные ленты 140, 142, 144 могут содержать дополнительные шкивы 122, 123. Другие шкивы 122, 123 могут представлять собой холостые шкивы с осями 128, 129.

Использование нескольких конвейерных лент 140, 142, 144, в частности, трех конвейерных лент 140, 142, 144 обеспечивает возможность распределения эффекта всасывания на относительно большой поверхности, что будет создавать общую большую мощность всасывания, в то же самое время предотвращая повреждение листа материала 40.

В этой перспективе размер или диаметр отверстий 134 в конвейерных лентах 140, 142, 144 можно регулировать согласно материалу, который подлежит обработке. Для хрупкого материала отверстия 134 могут быть больше, чем для более прочного материала, поскольку давление/всасывание связано с поверхностью отверстий 134. Например, большое отверстие будет создавать такой же эффект всасывания, что и меньшие отверстия, имеющие треть диаметра, но распределенные на поверхности в девять раз больше.

На фиг. 3 и фиг. 4 представлены схематические виды сбоку всасывающего устройства 110, показанного на фиг. 2, соответственно без отсоединения и с отсоединением части листа материала 40 и с их стягиванием и без их стягивания от рулона 152.

На видах сбоку контактная поверхность 124, содержащая первую часть 130, прилагающую первую мощность всасывания, и вторую часть 132, прилагающую вторую мощность всасывания, отличную от нуля, являются видимыми. Контактная поверхность 124 всасывающего устройства 110 обращена к листу материала 40 при наличии листа материала 40, как показано на фиг. 4. Кроме того, видны направляющие средства 60, которые были упомянуты в связи с датчиком 196 наличия.

Направляющие средства 160 расположены по существу параллельно контактной поверхности 124 всасывающего устройства 110 и перекрывают часть второй части 132. Направляющие средства 160 выполнены с возможностью направления концевой части листа материала 40 между поверхностью 124 всасывающего устройства 110 и направляющими средствами 160. Направляющие средства 160 могут иметь форму ролика. Направляющие средства 160 помогают отделять лист материала от рулона 152 (фиг. 1) при его разматывании. Лист материала может скользить по направляющим средствам 160.

Направляющие средства 160 имеют примерно ровную поверхность, при этом плоскость поверхности параллельна контактной поверхности 124 конвейерных лент. Направляющие средства 160 расположены на конце всасывающего устройства 110, противоположном месту, где всасывающее устройство извлекает лист материала 40 из рулона 152. Направляющие средства 160 имеют определенную форму кончика, куда поступает входящий лист материала 40. Этот кончик закруглен (или расположен под углом) в направлении листа материала 40 и является планарным с другой стороны в направлении рулона 152 так, что круглая сторона помогает осторожно тянуть лист материала 40 с рулона 152, не создавая острого угла, который может порезать лист материала 40, тогда как плоская часть позволяет круглой стороне, при необходимости, находиться как можно ближе к рулону 152, таким образом, лист материала 40 рано отделяется с небольшим и увеличивающимся углом.

Когда всасывающее устройство 110 контактирует с листом материала 40, контактная поверхность 124 всасывающего устройства 110 размещена по касательной к наружной поверхности 154 рулона 152 (смотрите, например, фиг. 4, на которой изображен лист 40).

После того, как выполнен захват незакрепленного конца листа материала, он должен быть отделен от рулона 152. Это осуществляется за счет координированного действия тяги конвейерных лент 140, 142, 144. Поверхности конвейерных лент 140, 142, 144 выровнены так, что они расположены по касательной к наружной поверхности 154 рулона 152, и они движутся с такой же скоростью, что и наружная поверхность 154 рулона 152. Конвейерные ленты 140, 142, 144 предпочтительно работают координированно на этом участке листа материала 40.

После того, как незакрепленный конец отсоединен от рулона 152, для удержания листа материала 40 и для перетаскивания его на конец всасывающего устройства 110 необходимо приложить меньшее усилие. Предпочтительно во второй части 132 всасывающего устройства 110 присутствует лишь одна конвейерная лента 140. Тем не менее, для поддержания достаточной мощности всасывания при перемещении из первой части 130 всасывающего устройства 110 в направлении транспортировки листа материала 40, ширина центральной конвейерной ленты 140 может быть больше, чем у других конвейерных лент 142, 144, например, больше на 1/3 и, таким образом, может иметь на 1/3 больше отверстий для всасывания воздуха, чем две более короткие конвейерные ленты 142, 144.

Указанная конструкция трех конвейерных лент 140, 142, 144 отделяет участок всасывающего устройства, предназначенный для осуществления контакта с листом материала 40, на две части для всасывающего устройства 110, одну часть с большой мощностью всасывания (участок с тремя конвейерными лентами) и одну с меньшей мощностью всасывания (участок с одной конвейерной лентой 140), обеспечивая большую гибкость при использовании всасывающего устройства 110.

Устройство 100 может также содержать цилиндр 126 (смотрите фиг. 4), который может быть предусмотрен на контактной поверхности 124 всасывающего устройства 110, при этом ось цилиндра перпендикулярна направлению листа материала 40 и параллельна контактной поверхности 124. Этот цилиндр 126 может быть перемещен, например, с помощью рельсов, цепи и привода вдоль направления транспортировки контактной поверхности 124. Лист материала 40 проходит между цилиндром 126 и контактной поверхностью 124 всасывающего устройства 110. Путем перемещения цилиндра 126 в направлении конца всасывающего устройства 110 вблизи рулона 152 возможно перенаправлять тянущее усилие, прикладываемое к листу материала 40 всасывающим устройством 110 так, что усилие действует достаточно радиально по отношению к рулону 152, помогая отделить лист материала 40 от рулона 152 и, таким образом, поддерживая разматывание рулона 152.

На фиг. 5 и фиг. 6 представлены схематические виды сбоку варианта осуществления устройства 100 согласно настоящему изобретению с всасывающим устройством 110 в первом положении и втором положении соответственно.

Устройство 100 дополнительно содержит шарнирный рычаг 180 и вращающийся рычаг 188, соединенный с всасывающим устройством 110, с целью перемещения его по существу в любом положении рулона. Шарнирный рычаг 180 предпочтительно имеет две шарнирные точки 182, 184, одну приблизительно посередине продольного удлинения всасывающего устройства 110, в частности, центральной конвейерной ленты 140, и одну между двумя сегментами 181, 183 рычага. Первый сегмент 181 рычага прикреплен к всасывающему устройству 110 и выполнен с возможностью поворота вокруг первой шарнирной точки 182. Другой сегмент 183 рычага представляет собой механизированный компонент, который прикреплен к поворотному соединению 119, имеющему ось 118 поворота вблизи вращающегося держателя 150 рулона (фиг. 1).

Вращающийся рычаг 188 выполнен с возможностью поворота вокруг той же оси 117, что и вращающийся держатель 150 рулона (фиг. 1), и соединяет вращающийся держатель 150 рулона (фиг. 1) и дальний конец всасывающего устройства 110. Вращающийся рычаг 188 соединен с всасывающим устройством 110 в поворотном соединении 185, размещенном на конце всасывающего устройства 110, который отдален от рулона 152 (фиг. 1).

Такая конструкция, в которой использованы только две механизированные вращающиеся части, углы которых можно регулировать независимо друг от друга, обеспечивает возможность точной установки в положение всасывающего устройства 110 так, что контактная поверхность 124 всасывающего устройства 110, находящаяся в контакте с листом материала 40, выходящего из рулона 152, может передвигаться в направлении рулона 150, при этом сохраняя одинаковый тангенциальный угол относительно рулона 152.

На фиг. 6 всасывающее устройство 110 было перемещено вниз по сравнению с положением на фиг. 5, что указано жирной стрелкой на фиг. 6, посредством движения шарнирного рычага 180 и вращающегося рычага 188. Вращающийся рычаг 188 имеет ту же самую ось 117, что и вращающийся держатель 150 рулона, и шарнирный рычаг 180 имеет ось 118 рядом с вращающимся держателем 150 рулона, при этом сохраняя одинаковое выравнивание контактной поверхности 124 относительно вращающегося держателя 150 рулона.

Согласно настоящему изобретению возможно устанавливать в положение всасывающее устройство 110 относительно рулона 152 и обеспечивать возможность его следования в реальном времени наружной поверхности 154 рулона 152 (см. фиг. 1), пока разматывается рулон 152, сохраняя одинаковое планарное выравнивание. Всасывающее устройство 110, как только установлено в надлежащее положение, может извлекать и перетягивать незакрепленный конец рулона 152.

Блок 190 управления, показанный только на фиг. 1, выполнен с возможностью управления передвижением шарнирного рычага 180 так, что первая часть 130 контактной поверхности 124 всасывающего устройства 110 контактирует с рулоном 152. Блок 190 управления (фиг. 1) выполнен с возможностью регулирования скорости поверхности 124 всасывающего устройства 110 в зависимости от угловой скорости вращающегося держателя 150 рулона.

Для надлежащей работы блок 190 управления предпочтительно принимает в реальном времени информацию о текущем диаметре рулона 152 с тем, чтобы быть способным устанавливать в правильное положение всасывающее устройство 110 относительно наружной поверхности 154 рулона 152, угловую скорость вращающегося держателя 150 рулона и текущий диаметр рулона 152, чтобы передвигать контактную поверхность 124 всасывающего устройства 110 с той же скоростью, что и у выходящего листа материала 40, чтобы эффективно перетягивать его. Угловая скорость вращающегося держателя 150 рулона и текущий диаметр рулона 152 позволяют оценить скорость выходящего листа материала 40 (угловая скорость, умноженная на окружность рулона 152).

Альтернативным способом осуществления этого является приведение в соответствие с конвейерными лентами 140, 142, 144 скорости тянущих валиков 11, 21 (фиг. 1) другой части производственной машины, например желаемой производственной скорости листа материала 40.

На фиг. 7 изображена технологическая схема способа настоящего изобретения для извлечения концевой части листа материала 40, намотанного в рулон 152.

На этапе 200 наружная поверхность 154 рулона контактирует с всасывающим устройством 110. Этап 200 может включать нахождение в контакте с наружной поверхностью по касательной к наружной поверхности.

На этапе 202 контактируемую поверхность листа подвергают всасыванию в направлении контактной поверхности 124 всасывающего устройства с первой мощностью всасывания для того, чтобы отделить часть листа от рулона.

После отсоединения листа от рулона на этапе 204 часть листа, которую подвергали всасыванию с первой мощностью всасывания, подвергают всасыванию в направлении контактной поверхности 124 всасывающего устройства со второй мощностью всасывания, при этом вторая мощность всасывания ниже, чем первая мощность всасывания. Необязательно этап 204 может включать направление отсоединенной части листа в канале, образованном во всасывающем устройстве. Кроме того, необязательно этап 204 может включать определение того, отсоединена ли от рулона часть листа.

Реферат

Настоящее изобретение относится к устройству (100) и способу извлечения концевой части листа (40) материала, намотанного в рулон (152). В частности, настоящее изобретение относится к устройству и способу извлечения концевой части табачного материала в форме листов для использования в изделии, генерирующем аэрозоль, например, таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания». При этом устройство содержит вращающийся держатель (150) рулона, выполненный с возможностью вставки в рулон, шарнирный рычаг (180), всасывающее устройство (110), имеющее контактную поверхность (124), содержащую первую часть (130), способную прикладывать первую мощность всасывания, и вторую часть (132), способную прикладывать вторую мощность всасывания, отличную от нуля, при этом первая мощность всасывания выше, чем вторая мощность всасывания, при этом всасывающее устройство прикреплено к шарнирному рычагу, и блок (190) управления, выполненный с возможностью управления передвижением шарнирного рычага так, что первая часть контактной поверхности всасывающего устройства контактирует с рулоном. Технический результат заключается в безопасном извлечении концевой части листа материала в автоматизированном процессе, в котором лист материала наматывают в рулон. 2 н. и 13 з.п. ф-лы, 7 ил.

Комментарии