Устройство и способ перемещения бобины в разматывателе - RU2412891C2

Код документа: RU2412891C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу перемещения бобины в устройстве разматывания или разматывателе.

Известно, что разматыватели предназначены для разматывания рулонного материала из бобины для подачи его на один или более механизмов, расположенных далее по ходу заданного цикла работы.

В возможном известном устройстве разматыватель содержит несущую конструкцию, на которой размещены две конические стойки для взаимодействия с двумя соответствующими оправками, с двух сторон вставленными в центральное трубчатое ядро бобины, также названное "сердечником", таким образом, что бобина свободно вращается вокруг соответствующей оси и обеспечивается возможность свободного разматывания соответствующего рулона.

Существенный этап во время использования разматывателей состоит в смене бобины, что является операцией, обеспечивающей возможность замены почти пустой бобины новой бобиной. Такая операция, во время которой должна быть обеспечена непрерывность подачи потока на механизмы, расположенные далее по ходу, наиболее часто выполняют почти исключительно ручным способом с остановкой обеих бобин. Фактически, первую бобину, которая является почти пустой, снимаются с опорных конусов, между которыми оператор, с помощью механического подъемного приспособления, впоследствии устанавливает новую бобину, подлежащую разматыванию. Документы WO 2004/080869, WO 2004/080867, WO 2004/043827, US 6679451 и EP 822912 раскрывают примеры механических разматывателей, в которых уменьшено вмешательство оператора. Документ US 1949238 раскрывает листовое приемное устройство или подающий механизм, обеспеченный средством для раскручивания потока с рулона, механизм раскручивания, поддерживающий такую же скорость перемещения поверхности рулона, независимо от диаметра рулона так, что поддерживается постоянная равномерная подача, независимо от диаметра рулона или изменения диаметра из-за сматывания полотна.

В общих чертах, во время замены бобины, имеются проблемы вокруг управления натяжением бумаги, подаваемой почти пустой бобиной, чтобы предотвращать чрезмерное замедление или, напротив, нежелательные разрывы.

Главная цель настоящего изобретения состоит в том, чтобы устранить вышеупомянутые недостатки.

Этот результат достигнут согласно изобретению благодаря устройству и способу, имеющему признаки, описанные в независимых пунктах формулы изобретения. Другие признаки изобретения являются целью зависимых пунктов формулы изобретения.

Благодаря настоящему изобретению, можно перемещать бумажные бобины, которые заканчиваются (почти пустые) управляемым образом, осуществляя при смене бобины, передачу и вращение с соответствующими рабочими скоростями, чтобы всегда обеспечивать оптимальное управление натяжением бумаги, направленной далее по ходу. Эти признаки определяют замену бобины, которая является более простой, более эффективной, более безопасной, а также выполняемой автоматически. Кроме того, устройство в соответствии с настоящим изобретением имеет вокруг простое и экономичное изготовление и также надежно после длительных периодов использования.

Эти и другие преимущества и особенности изобретения будут лучше всего понятны любым специалистам в данной области техники при прочтении следующего описания в совокупности с прилагаемыми чертежами, данными в качестве практического иллюстративного примера изобретения, но не подлежащими рассмотрению в ограничительном смысле, на которых:

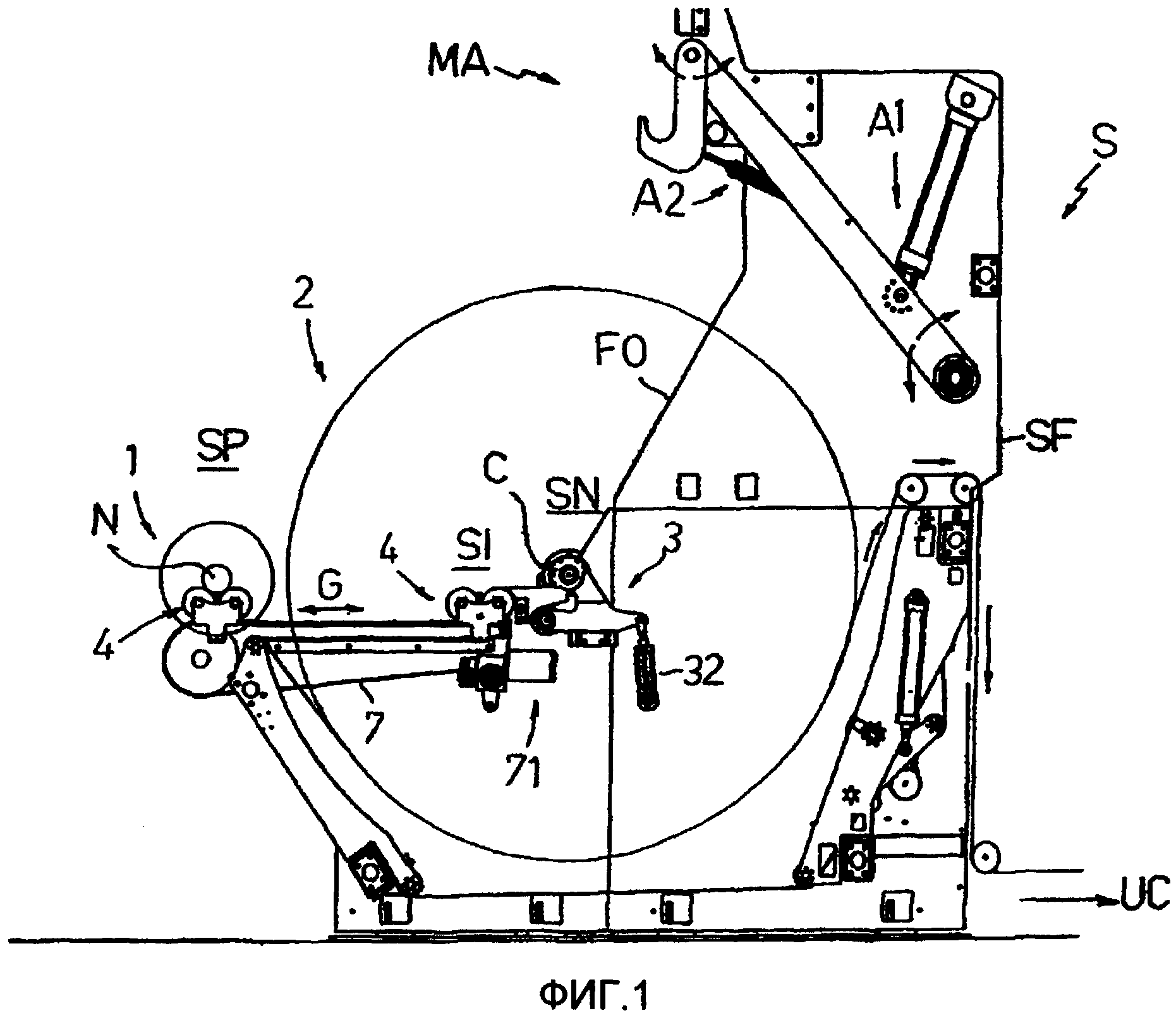

фиг.1 - схематичный вид сбоку разматывающего устройства, имеющего устройство, в соответствии с первым вариантом осуществления настоящего изобретения;

фиг.2 - схематичный вид сбоку разматывающего устройства, имеющего устройство, в соответствии со вторым вариантом осуществления настоящего изобретения;

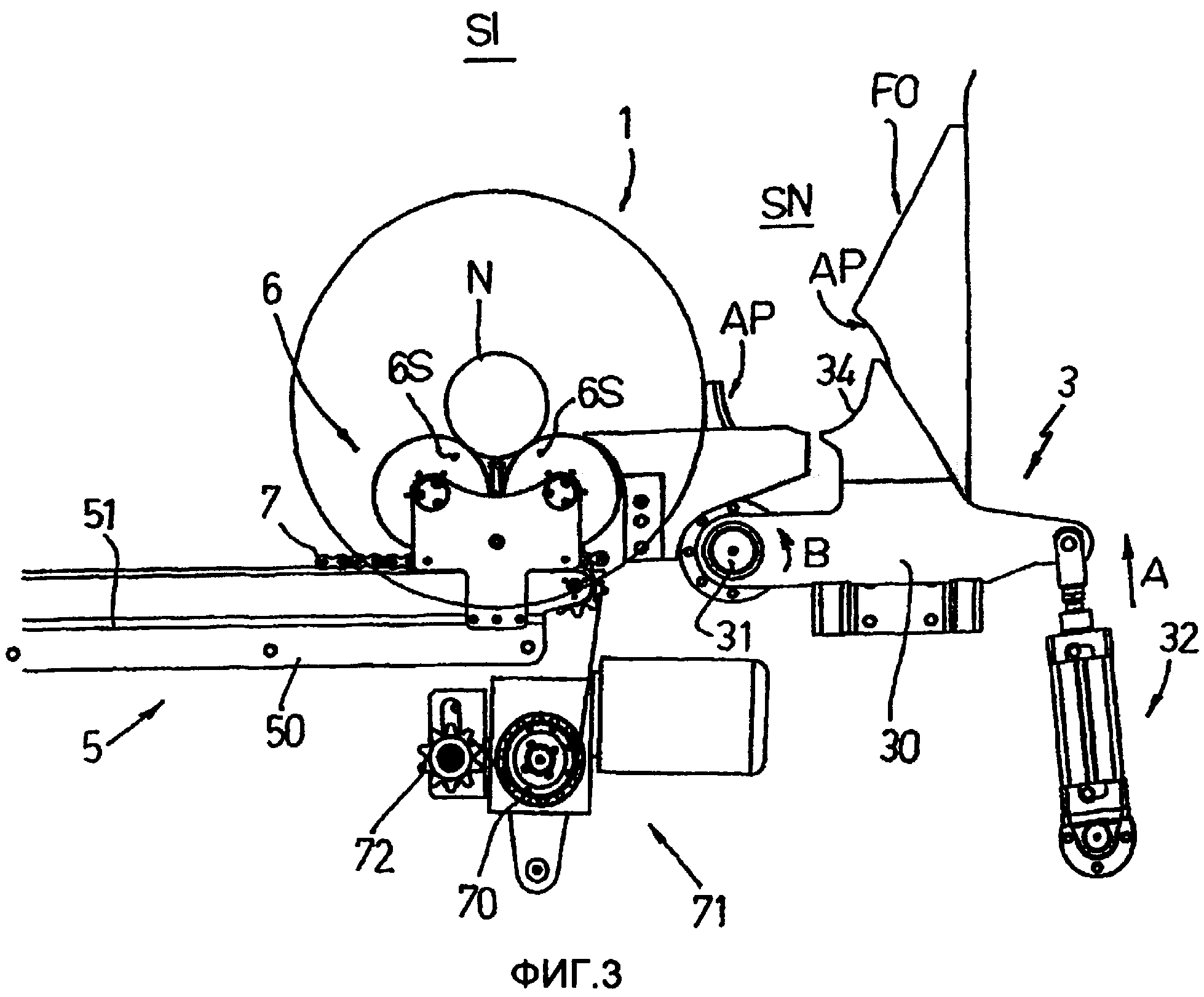

фиг.3 - измененную деталь примера фиг.2, на котором показана почти пустая бобина (1), поддерживаемая устройством в соответствии с настоящим изобретением;

фиг.4 - идентична фиг.3, за исключением обстоятельства, что бобина (1) не показана для лучшего представления других частей чертежа;

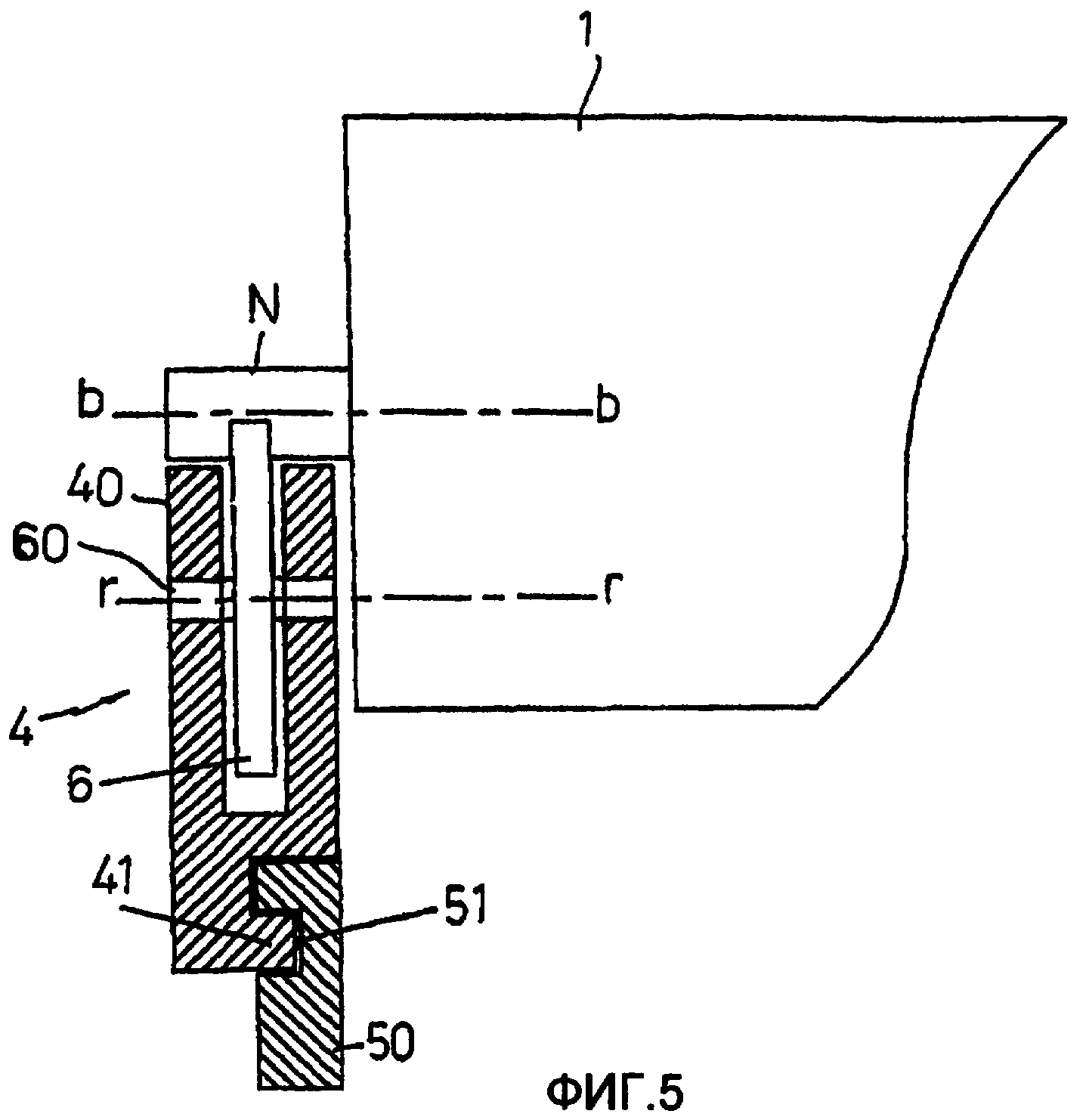

фиг.5 - вид в поперечном разрезе в соответствии с одной из двух сторон каретки, на которой, ради простоты, транспортировочная цепь каретки не изображена;

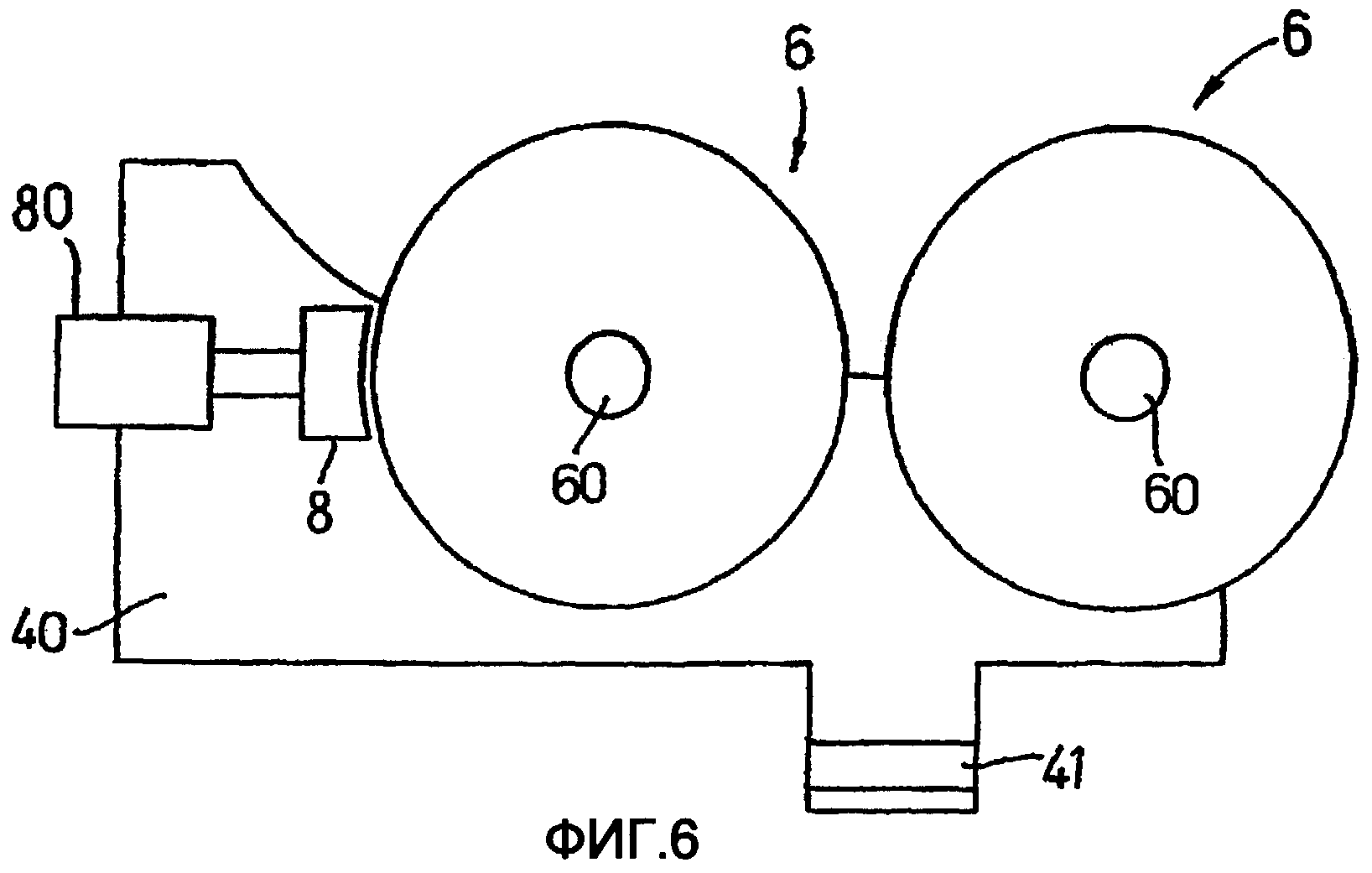

фиг.6 - схема, относящаяся к тормозному механизму, действующему на стойку и перемещающую каретку почти пустой бобины;

фиг.7 - схематичный вид в перспективе в соответствии с одной из двух сторон каретки;

фиг.8 - упрощенная диаграмма системы управления и команд;

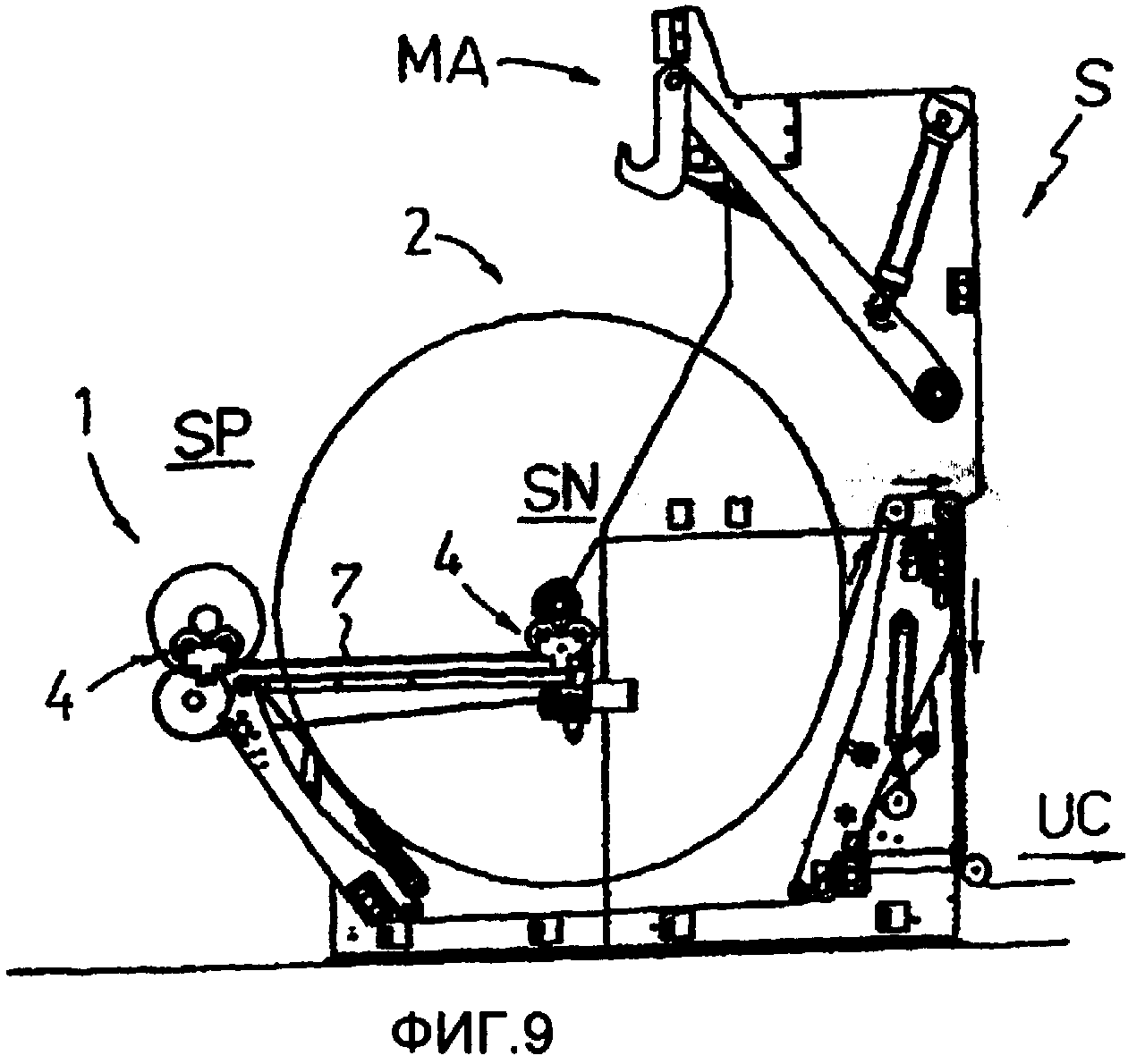

фиг.9 - схематичный вид сбоку перематывающего устройства, имеющего устройство, в соответствии с настоящим изобретением, согласно другому варианту его осуществления;

фиг.10 - увеличенная деталь фиг.9, с некоторыми частями, опущенными, чтобы лучше показать другие части;

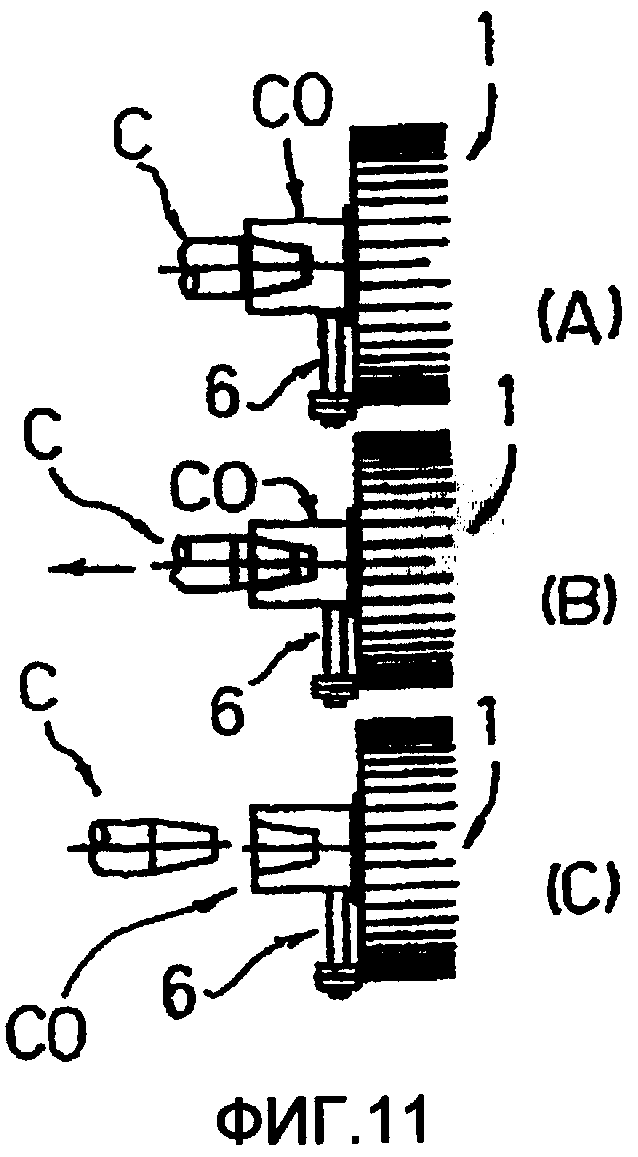

фиг.11A-11C - схематичное изображение последовательности отсоединения конусов от оправок, прикрепленных сердечником почти пустой бобины в пункте (SN).

Ограничиваясь существом конструкции и со ссылкой на пример, показанный на чертежах фиг.1-4, устройство согласно настоящему изобретению можно использовать в разматывающем устройстве типа, в котором почти пустая бобина перемещается от первого пункта (SN), в котором она вращается вокруг своей продольной оси до тех пор, пока она не будет находиться в состоянии "почти полного разматывания" (состоянии, в котором ее диаметр достигает заданного значения, меньшего начального диаметра), во второй пункт (SI), расположенный на заданном расстоянии от первого пункта (SN), и перемещается снова от упомянутого второго пункта (SI) в третий пункт (SP), в котором она может продолжать вращаться вокруг своей продольной оси, пока она полностью не размотается, то есть до тех пор, пока новую бобину не поместят в первый пост (SN).

На чертежах ссылочные позиции (1) и (2) определяют, соответственно, почти пустую бобину и новую бобину, предназначенную для замены ею почти пустой бобины; ссылочная позиция (S) определяет разматывающее устройство.

Разматывающее устройство (S) имеет несущую конструкцию (SF) с действующей лицевой стороной (FO), на которой определены, в соответствии с упомянутым первым постом (SN), опорная поверхность (AP) для двух осевых концов бобины (2). Такие концы образованы двумя коническими элементами (C), которые можно вставлять, на противоположных сторонах, в сердечник (N) бобины, причем упомянутые конические элементы частично выступают от двух сторон бобины и обеспечивают возможность холостого вращения бобины на упомянутых опорных поверхностях. Упомянутые конические элементы (C) отцепляют от сердечника (N) бобины перед подачей команды передачи от пункта (SN) к пункту (SI).

Конструкция и функционирование разматывающего устройства известны специалистам в данной области техники и поэтому более подробное описание опущено.

Устройство перемещения, которое является объектом настоящего изобретения, расположено и действует между упомянутыми постами (SI) и (SP), и оно содержит:

- средство (3) для передачи почти пустой бобины (1) от упомянутого первого пункта (SN) к упомянутому второму пункту (SI);

- каретку (4), приспособленную для того, чтобы поддерживать почти пустую бобину (1), и способную перемещаться между упомянутым вторым пунктом (SI) и упомянутым третьим пунктом (SP);

- конструкцию (5) для того, чтобы поддерживать упомянутую каретку (4);

- средство для перемещения упомянутой каретки (4) между упомянутым вторым пунктом (SI) и упомянутым третьим пунктом (SP);

- средство для управления упомянутым средством (3) передачи и упомянутым средством перемещения каретки (4).

Средство (3), которое выполняет передачу почти пустой бобины (1) от первого пункта (SN) ко второму пункту (SI), содержит, в соответствии с примером, показанным на прилагаемых чертежах, два толкателя (30), предназначенные, чтобы действовать на упомянутые конусы (C), вставленные в сердечник (N) бобины, расположенной в первом пункте (SN), который находится на двух концах бобины, выступающий от упомянутых поверхностей (AP), чтобы проталкивать бобину ко второму пункту (SI) и, более конкретно, к каретке (4), которая находится в дежурном режиме. В примере, каждый из упомянутых двух толкателей (30) образован рычагом, шарнирно соединенным одним из своих концов с неподвижной частью конструкции (SF), причем ось шарнира (31) является параллельной оси бобины (1); рычаг подсоединен противоположным концом к силовому приводу (32), который, когда приведен в действие, определяет вращение упомянутого рычага вокруг оси шарнира (31). Упомянутые толкатели расположены снаружи опорных поверхностей (AP). На прилагаемых чертежах видим только один толкатель, поскольку он показывает только сторону устройства. Каждый из упомянутых рычагов (30) имеет центральное дополнение (33) с вогнутым концом (34) для лучшего зацепления с соответствующим концом бобины (1). Стрелка "A" представляет приведение в действие силового привода (32), который является продолжением соответствующего стержня, соответствующего вращению (против часовой стрелки на чертежах) рычага (30), как представлено стрелкой "B". Вывод из активного состояния силового привода (32), которое является отведением назад подходящего прута, вызывает противоположное вращение рычага (30) и, поэтому, восстановление нормального дежурного режима или состояния покоя этого механизма, как показано на фиг.3 и 4.

Однако конкретный механизм, используемый для перемещения бобины (1) от первого пункта (SN) ко второму пункту (SI) может быть любого другого типа. Упомянутую каретку (4) поддерживает конструкция (5), созданная между упомянутыми вторым и третьим пунктами (SI, SP), которая находится впереди по ходу первого пункта (SI) относительно направления (UC) выхода бумаги из разматывающего устройства.

Более конкретно, упомянутая конструкция (5) выполнена с двумя горизонтальными сторонами (50), проходящими главным образом в длину, каждая из которых имеет внешнее направляющее устройство (51), действующее, как дополнительно описано ниже, в качестве направляющего элемента для каретки (4). На чертежах прилагаемых конструкций показана только одна сторона (50) конструкции (5). В примере, упомянутое направляющее устройство (51) является горизонтальным.

Упомянутая каретка (4) содержит две вилки (40), одну для каждой из двух сторон (50) конструкции (5). Каждая из упомянутых вилок имеет, на своей внешней стороне, нижнее L-образное дополнение (41), конец которого скользит в направляющем устройстве (51) соответствующей стороны (50) конструкции (5). Таким образом, каретка (4) управляется на конструкции (5). На чертежах прилагаемых конструкций видна только одна из упомянутых вилок (40).

Каждая из упомянутых вилок (40) поддерживает два холостых резиновых колеса (6), имеющих идентичный внешний диаметр. Эти два колеса (6) установлены с соответствующими осями (r-r) параллельно продольной оси (b-b) бобины (1), которая ориентирована ортогонально вокруг двух плеч соответствующей вилки (40). В примере, установка этих двух колес (6) на вилке (40) осуществляется посредством двух соответствующих штифтов (60), оси (r-r) которых расположены на той же горизонтальной плоскости и расстояние между которыми такое, что, учитывая внешний диаметр колес (6), соответствующий конец сердечника (N), выступающий от бобины (1), может поддерживаться на колесах (6), свободно вращаясь вокруг ее оси (b-b). Другими словами, как показано на фиг.3 и 5, имеется расположенное линейно размещение этих двух колес (6), поддерживаемых каждой из вилок (4), и расстояние между осями этих двух колес такое, что участок поверхности конца сердечника (N), выступающий от бобины (1), может поддерживаться на верхних внутренних секторах (63) колес. Практически, каретка (4) является люлькой, поддерживающей почти пустую бобину (1), причем упомянутая бобина (1) свободно вращается вокруг своей продольной оси.

Упомянутая каретка (4) перемещается вдоль опорной конструкции (5) посредством механизма, содержащего, для каждой из двух сторон каретки, кольцевую цепь (7), зацепляющуюся с зубчатой катушкой, закрепленной на выходном конце (70) редуктора (71) электродвигателя и зацепляющий множество направляющих зубчатых катушек (72). Участок цепи закреплен на внутренней стороне соответствующей вилки (40). Практически, движение цепи (7), приводимой редуктором (71) электродвигателя, определяет движение каретки (4).

На чертежах, в частности, на схемах фиг.1, фиг.2 и фиг.9, каретка (4) изображена во множестве рабочих положений, которые находятся в пункте (SI), в пункте (SP) и в пункте (SN).

Цепь (7), двунаправлено приводимую редуктором (71) электродвигателя, перемещает каретку (4) поочередно между пунктами (SI) и (SP), как обозначено двойной стрелкой (G).

Каретка (4) обеспечена, на каждой из своих сторон, тормозом, предназначенным, чтобы действовать на колеса (6), и, поэтому, замедлять вращение бобины (1) вокруг ее оси (b-b), как дополнительно описано ниже.

В примерах, данных на фиг.6 и 7, упомянутый тормоз выполнен из корпуса (8) с вогнутой передней поверхностью, соединенной с линейным силовым приводом (80), который, в свою очередь, закреплен на внутренней лицевой поверхности одной из двух вилок соответствующей стороны каретки (4) так, что корпус (8) находится позади одного из колес (6). В примере тормоз расположен позади заднего колеса (6) из пары колес, при горизонтально расположенном силовом приводе. Контакт между упомянутым корпусом (8) и колесом (6), определенным активизацией силового привода (80), вызывает торможение колеса и, поэтому, бобины (1), сердечник (N) которой поддерживается колесами (6) каретки (4), как показано ранее.

В примере, представленном на фиг.2, каретка (4) имеет, в соответствии с каждой из ее сторон, боковое дополнение (42), имеющее вогнутую сторону, повернутую по направлению к верхушке и к колесам (6). Функция упомянутого дополнения (42) описана ниже.

Возможный рабочий цикл устройства со ссылкой на схему фиг.1 состоит в следующем. Фотогальванический элемент (9) контролирует диаметр бобины (2), помещенной концами ее сердечника на опорные поверхности (AP) пункта (SN); когда датчики фотоэлементов обнаруживают, что диаметр бобины был уменьшен до предварительно заданного значения, этот же фотоэлемент выдает сигнал, который передается на программируемый блок управления (UE) - конструктивно и функционально известный специалистам автоматизации промышленного производства - который подает команды активизации силового привода (32) и, следовательно, вращения (B) рычага (30). Поэтому, бобина передается от пункта (SN) к пункту (SI), в котором каретка (4) расположена для приема почти пустой бобины (1). Фотогальванический элемент (90), видимый только на схеме фиг.8, обнаруживает присутствие бобины (1) на каретке (4) и подает, посредством блока (UE), разрешающий сигнал для активизации редуктора (71) электродвигателя, который, соответственно приводя цепь (7), перемещает каретку (4) с заданной скоростью вдоль конструкции (5) до тех пор, пока каретка не расположится в пункте (SP). Тем временем, бобина (1) свободно вращается вокруг своей оси (b-b) и, поэтому, она продолжает подавать бумагу механизмам, расположенным далее по ходу разматывающего устройства (S); кроме того, блок (UE) подает команду опускания механической руки (МА), активизирующей соответствующие силовые приводы головок (А1, A2), руки, на которой новая бобина уже готова, чтобы заменить бобину, удаленную от пункта (SN). Рука (MA) известна специалистам в данной области техники. Когда каретка (4) прибывает в пункт (SP), другой фотогальванический элемент (91), представленный на схеме фиг.8, посредством блока (UE), подает разрешающий сигнал для активизации силового привода (80) и, поэтому, для торможения колес (6). Таким образом управляют скоростью вращения почти пустой бобины (1). Это определяет более точное и эффективное разматывание бобины (1), без чрезмерного замедления бумаги, которое могло бы поставить под угрозу операцию замены бобины.

Разматывающее устройство (S) содержит средство, которое может быть типа, известного специалистам в данной области техники, предназначенное, чтобы соединять начальный край или головной край бумаги, подаваемой новой бобиной (2), с оконечным краем или хвостовым краем бумаги, подаваемой бобиной (1), расположенной в пункте (SP). Разматывающее устройство также содержит средство, которое может быть типа, известного специалистам в данной области техники, предназначенный, чтобы обрезать хвостовой край бумаги, подаваемой бобиной (1), расположенной в пункте (SP) после того, как упомянутое соединение выполнено. Эти действия не описаны подробно, поскольку их можно выполнять согласно известным способам.

Полностью использованную бобину (1) затем удаляют из пункта (SP) при помощи мостового крана (на чертежах не видим) или любого другого оборудования, обычно доступного на предприятиях, использующих разматывающие устройства. Наконец, каретка (4) возвращается в пункт (SI), чтобы быть готовой к другому циклу.

Обращаясь теперь к схеме фиг.2, отметим, что рабочий цикл настоящего устройства отличается только тем, что каретку (4) используют также, чтобы подавать полностью использованную бобину (1) на конвейерную ленту или подобное средство (NT), которое удаляет полностью использованную бобину из разматывающего устройства. Более конкретно, упомянутый конвейер (NT) расположен по ходу до конструкции (5) и под ней, и он ориентирован параллельно осям бобин (1, 2). Кроме того, конструкция (5) продлена внизу в своей задней части, таким образом осуществляя повторно входящий участок, который является наклонным и ориентированным вниз так, что каретка (4) может проходить над конвейером (NT). Когда каретка (4) с бобиной (1) приходит в соответствие с конвейером (NT), после прохождения пункта (SP), бобину (1) (сердечник которой поддерживается дополнениями 42 каретки) перехватывают конвейерной лентой, которая отцепляет ее от крюков, составленных упомянутыми дополнениями (42), в то время как каретка (4) перемещается вниз. На фиг.2 каретка (4) представлена в пункте (SN), в соответствии с конвейером (NT), в то время как она подает бобину (1) на конвейер, и в нижнем и более отдаленном положении вокруг конвейера, то есть разгруженный. Поэтому, участок пути, сопровождаемый кареткой (4), горизонтальный, а следующий участок является диагональным или приблизительно вертикальным.

На чертежах ссылочная позиция (92) обозначает датчик, предназначенный, чтобы обнаруживать присутствие бобины, установленной на каретке (4) между двумя колесами (6).

Обращаясь теперь к примерам, показанным на фиг. 9-11 прилагаемых чертежей, отметим, что устройство в соответствии с настоящим изобретением можно использовать в разматывающем устройстве типа, в котором почти пустую бобину перемещают от пункта (SN), в котором бобина вращается вокруг своей продольной оси, до достижения начала состояния полностью использования (состояния, в котором диаметр бобины достигает заданного значения, которое является меньшим, чем начальное значение), к пункту (SP), в котором она может продолжать вращаться вокруг своей продольной оси до конца использования, которое происходит до тех пор, пока новую бобину не поместят в первом пункте (SN), заменяя почти пустую бобину. Обращаясь теперь к примеру, показанному на фиг.1, отметим, что имеется прямое перемещение почти пустой бобины от пункта (SN) к пункту (SP): фактически, нет промежуточного прохода в вышеупомянутом пункте (SI), и предварительно описанный механизм (3) передачи не требуется. Более конкретно, в пункте (SN) бобина, которая обычно раскручивается, поддерживается конусами (C), вставленными в оправку (СО) двух осевых концов сердечника (N), как видно на фиг.11A. Когда диаметр бобины уменьшается до предварительно установленного значения, как обнаруживает вышеупомянутый датчик (9), конусы (С) отцепляются от оправок (СО), как схематично показано на фиг.11B. Следовательно, бобина (1), которая больше не поддерживается конусами (C), под действием силы тяжести наклоняется на колеса (6) каретки (4), ожидающей внизу в резервном положении. В этой точке, каретку (4), после того, как обнаружена бобина (1) посредством датчика (92), переносят к пункту (SP), как предварительно описано. Тем временем, механическая рука (MA) помещает новую бобину (2) в пункт (SN). После разгрузки каретку (4) возвращают назад к своему начальному положению, которое находится под бобиной (2) в фазе нормального раскручивания. Вокруг этого аспекта наблюдается, что рабочее положение каретки (4) является таким, что колеса (6) могут свободно проходить под оправками (C) бобины (2), без какого-либо вмешательства, таким образом, каретка (4) может свободно возвращаться в соответствующее местоположение (SN), даже если в том же пункте была помещена новая бобина (2).

Конусы (C) с подходящими механизмами извлечения/отведения назад, которые являются соединением/разъединением оправок (СО) на осевых концах бобин, поддерживаются конструкцией разматывающего устройства (S) в соответствующих двух сторонах его же. Функционирование и конструкция упомянутых конусов (C) известны специалистам в данной области техники и, поэтому, они не будут описаны подробно.

Как на других фигурах прилагаемых чертежей, на фиг.9 каретка (4) представлена в пункте (SN), а также в пункте (SP).

Способ осуществления действий в соответствии с настоящим изобретением содержит в цикле замены бобины в разматывающем устройстве этап передачи почти пустой бобины (1) от пункта (SN), в котором бобина (1) вращается вокруг своей продольной оси до тех пор, пока она на достигнет начала состояния полного использования (состояния, в котором ее диаметр достигает предварительно установленного значения, меньшего начального диаметра) к пункту (SP), в котором она может продолжать вращаться вокруг своей продольной оси до полного разматывания, которое остается, пока новую бобину не поместят в первый пункт (SN) и не заменят почти пустую бобину, причем упомянутой передачей управляют на заданной скорости перемещения по заданной траектории.

Кроме того, действующий способ в соответствии с настоящим изобретением содержит этап управления скоростью вращения упомянутой почти пустой бобины (1) в конце упомянутой траектории перемещения.

Фактически, способ осуществления действий в соответствии с настоящим изобретением содержит перемещение почти пустой бобины (1) по предварительно заданной траектории, с управляемой скоростью, упомянутая траектория создана между дополнительными рабочими пунктами разматывающего устройства. Способ в соответствии с настоящим изобретением содержит также этап управления скоростью вращения бобины (1), в частности, в соответствии с конечной точкой упомянутой траектории перемещения.

Ссылаясь на предварительно описанные примеры, отметим, что перемещение почти пустой бобины (1) по траектории, содержащейся между пунктом (SN) и пунктом (SP), может быть непрерывным или прямым, или прерывистым с промежуточным перемещением.

Фактически, детали конструкции можно изменять любым эквивалентным способом, насколько форма, размеры, расположение элементов, свойство используемых материалов связаны, тем не менее не выходя за рамки сути принятой идеи решения и, таким образом, оставаясь в рамках защиты, предоставленной настоящему патенту.

Реферат

Изобретение относится к механизмам, используемым при разматывании бумажных бобин. Устройство для перемещения бумажных бобин в разматывающем устройстве расположено между рабочими пунктами. В каждом из пунктов бобина свободно вращается вокруг своей продольной оси. Устройство содержит каретку, поддерживающую каретку конструкцию, средство для перемещения каретки, и средство управления средством перемещения каретки. Каретка предназначена для поддерживания почти пустой бобины и перемещения ее между рабочими пунктами. На каждой из сторон каретка имеет тормоз и два колеса. Тормоз действует на колеса для замедления вращения бобины. Передачу бобины между рабочими пунктами выполняют на заданной скорости по заданной траектории. В конце передачи понижают скорость вращения почти пустой бобины. Достигается возможность перемещения бобин, вращающихся с соответствующими рабочими скоростями, управляемым образом. Обеспечивается оптимальное управление натяжением бумаги. 2 н. и 19 з.п. ф-лы, 11 ил.

Комментарии