Устройства для испарения и ингаляции никотина - RU2743447C2

Код документа: RU2743447C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к новым устройствам для ингаляции, которые позволяют доставлять пользователю поставляемое вещество, в частности, никотин, в виде аэрозоля или пара с помощью пористого материала-носителя. Указанные устройства могут быть полезны для осуществления доставки пользователю контролируемых количеств доставляемого вещества.

УРОВЕНЬ ТЕХНИКИ

Указание или обсуждение ранее опубликованного документа в этом описании не следует обязательно расценивать как подтверждение того, что данный документ принадлежит к существующему уровню техники или содержит общеизвестную информацию.

Активно-действующие вещества могут доставляться получателям с помощью устройств для ингаляции, которые испаряют активно-действующее вещество во время использования и позволяют его вдыхать. Такие системы все чаще используются в виде электронных сигарет для доставки пользователям испаренного никотина. См., например, международную патентную заявку WO 99/44448, заявки на патент США 2014/0202477 и 2014/0014126, а также Callahan-Lyon Р. Tob Control; 2014; 23:ii36-ii40.

Испарительные устройства обычно содержат отсек, содержащий никотин в растворенной или жидкой форме, а также нагревательное устройство для испарения жидкости. Нагревательное устройство, которое может быть нагревательным элементом, обычно расположено внутри устройства для ингаляции, чтобы оно могло непосредственно нагревать испарительный носитель, содержащий часть никотина, а не резервуар с никотином. Испарительный носитель частично погружен в резервуар и вытягивает жидкость из резервуара путем впитывания (капиллярное действие) в направлении нагревательного элемента, где она испаряется для вдыхания.

В заявке на патент США №2015/0209530 описано устройство для ингаляции, в котором вещество для доставки (либо активный фармацевтический ингредиент, либо никотин) предоставляется в виде пастообразной массы, которую затем наносят на материал-носитель и высушивают. Затем высушенная пастообразная масса и материал-носитель нагреваются внутри устройства для испарения активного фармацевтического ингредиента или никотина, и после этого пользователь может его вдыхать. Патент США №4303083 также раскрывает устройство для испарения летучего соединения путем нагревания соединения в жидком состоянии.

Известные устройства для ингаляции, в том числе так называемые электронные сигареты («е-cigarette»), часто имеют ряд проблем, включая неприятный вкус для пользователя, если устройство нагревается в сухом состоянии (то есть, когда летучее вещество закончилось). Кроме того, многие из добавок, содержащихся в жидкостях, используемых в них, являются вредными и могут вызвать проблемы со здоровьем. Например, известно, что в определенных условиях пропиленгликоль, растительный глицерин и полиэтилгликоль образуют такие соединения, как формальдегид и ацетальдегид, и такие остаточные вещества могут вдыхаться в результате процесса нагревания. Также трудно контролировать дозирование, что может привести к чрезмерному или неточному дозированию для пользователей.

Обработка больших количеств чистого или концентрированного никотина представляет на практике множество трудностей, в частности, для конечных пользователей. Устройства, в том числе электронные сигареты, которые содержат резервуар с жидкостью или которые должны быть заполнены посредством подсоединения к внешнему резервуару, также могут иметь проблемы, связанные с утечкой и проливом содержимых жидкостей во время использования и/или наполнения. Поэтому существует необходимость в устройствах, в которых такие трудности сведены к минимуму.

Керамические материалы становятся все более полезными в области медицины, в частности, ввиду того, что они прочны и достаточно стабильны, чтобы выдерживать коррозионное воздействие биологических жидкостей.

Известно, что керамические материалы также могут использоваться в качестве наполнителей или носителей в фармацевтических препаратах с контролируемым высвобождением. См., например, ЕР 947489 A, US 5318779, WO 2008/118096, Lasserre and Bajpai, Critical Reviews in Therapeutic Drug Carrier Systems, 15, 1 (1998), Byrne and Deasy, Journal of Microencapsulation, 22, 423 (2005) а также Levis and Deasy, Int. J. Pharm., 253, 145 (2003).

В частности, все следующие заявки, а именно Rimoli et al., J. Biomed. Mater. Res., 87A, 156 (2008), заявка на патент США 2006/0165787 и международные патентные заявки WO 2006/096544, WO 2006/017336 и WO 2008/142572, раскрывают различные керамические вещества для контролируемого высвобождения активных ингредиентов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предлагается устройство для доставки пользователю доставляемого вещества в виде аэрозоля или пара, содержащего твердый, пористый материал-носитель и доставляемое вещество, расположенное в порах материала-носителя. Пористость материала-носителя должна составлять по меньшей мере 10%. Устройство дополнительно выполнено с возможностью нагрева материала-носителя для испарения доставляемого вещества.

Устройства, обладающие такими характерными признаками, в дальнейшем упоминаются совместно как «устройства по данному изобретению». Они также могут упоминаться в данном документе как «устройства для ингаляции».

Нами было обнаружено преимущество, состоящее в том, что устройства по данному изобретению обеспечивают высвобождение доставляемого вещества (например, никотина) в виде аэрозоля или пара (то есть газа), с тем, чтобы обеспечить контролируемое количество доставляемого вещества, которое должен принимать субъект путем ингаляции. Доставляемое вещество представляет собой вещество (или смесь веществ), которое может быть доставлено индивидууму, чтобы обеспечить положительное подкрепляющее воздействие. В вариантах реализации данного изобретения доставляемое вещество обычно является стимулятором (например, никотин).

Размер пор в материале-носителе должен быть выбран таким образом, чтобы материал-носитель мог эффективно сохранять достаточное количество доставляемого вещества в течение длительного периода времени с минимальными потерями в условиях окружающей среды. Этого обычно можно достичь с помощью материала-носителя с пористостью по меньшей мере 10%.

Обычно для материалов-носителей, которые используются в устройствах для ингаляции согласно данному изобретению, требуется высокая пористость. Минимальная пористость около 10% (по объему) является предпочтительной для материала-носителя, используемого в данном изобретении. В конкретном варианте реализации изобретения материал-носитель имеет пористость от около 10% до около 90%, например от около 20% до около 70% (более предпочтительно, от около 30% до около 60%). Более прочные материалы могут быть пригодны для того, чтобы иметь более высокую пористость. Например, металлы могут быть особенно пригодны для использования с пористостью, которая составляет от около 10% до около 90%, или более предпочтительно, от около 30% до около 80%. В вариантах реализации изобретения, в которых материал-носитель выполнен из керамического материала или геополимерного материала, пористость может составлять от около 10% до около 90%, или предпочтительно, от около 30% до около 70%, или более предпочтительно, от около 30% до около 60%. Контроль за пористостью материала-носителя играет важную роль, поскольку это обеспечивает контролируемую доставку пользователю доставляемого вещества.

Также желательно контролировать размер пор в материале-носителе, чтобы улучшить характеристики контролируемого высвобождения устройств по данному изобретению. Размер пор (например, средний внутренний размер) материала-носителя должен быть достаточно малым, чтобы избежать чрезмерного ослабления материала-носителя, и достаточно большим, чтобы обеспечить принятие порами доставляемого вещества. В одном варианте реализации изобретения средний размер пор составляет не более чем около 500 мкм, или предпочтительно, менее чем около 200 мкм. Средний размер пор может составлять всего лишь 0,5 нм (для так называемых «микропор», как описано в Science of Concrete (http://iti.northwestern.edu/cement/monograph/Monograph7_2.html). Пустоты с меньшими размерами обычно классифицируются как межслоевые пространства. Типичное распределение размеров пор в случае затвердевшего цемента охватывает широкий диапазон от всего лишь 0,5 нм (или, возможно, меньше) до около 10 мкм в диаметре. Поры большего размера от 10 нм до 10 мкм представляют собой остаточные незаполненные пространства между частицами цемента, а также могут быть определены как капиллярные поры. Мельчайшие поры варьируются от около 0,5 нм до 10 нм. Они часто называются гелевыми порами, поскольку они составляют внутреннюю пористость (например) гелевой фазы гидросиликата кальция. В одном варианте реализации изобретения минимальный средний размер пор может составлять около 0,5 нм, хотя он может составлять около 10 нм, и предпочтительно составляет около 0,1 мкм. Однако в некоторых вариантах реализации изобретения минимальный размер пор может составлять около 0,2 мкм, например около 0,25 мкм. Таким образом, в одном из предпочтительных вариантов изобретения средний размер пор в твердом пористом материале составляет от около 0,1 мкм до около 500 мкм, или более предпочтительно, от около 0,2 мкм до около 200 мкм. Средние размеры пор могут быть измерены способами, известными специалисту в данной области техники, например, способом внедрения ртути, методом БЭТ (Брунауэра, Эммета и Теллера) и методами адсорбции N2.

Не обязательно, чтобы материал-носитель мог пропускать воздух по всей пористой структуре. В предпочтительных вариантах реализации изобретения пористость материала-носителя и/или средний размер пор в материале-носителе таковы, что пользователь не может втянуть значительное количество воздуха через поры материала-носителя во время ингаляции.

Аналогичным образом, в конкретных вариантах реализации изобретения размер пор может быть таким, чтобы поток воздуха внутри пор материала-носителя значительно уменьшался. Доставляемое вещество высвобождается из материала-носителя за счет его испарения с последующим проникновением из внутренних зон материала-носителя в окружающий воздух. Окружающий воздух втягивается, обтекая при этом внешнюю поверхность материала-носителя, над которой он смешивается с испаренным доставляемым веществом и поступает к пользователю. Использование термина «внешняя поверхность» в этом контексте относится к самой внешней поверхности твердого материала, например к внешней поверхности гранулы, блока или диска материала-носителя. Такие механизмы переноса особенно важны для материалов-носителей, имеющих небольшие средние размеры пор, например, не более чем около 100 мкм (например, не более чем около 25 мкм).

В одном из предпочтительных вариантов изобретения материал-носитель имеет пористость от около 10% до около 90% (например, от около 10% до около 70%), а средний размер пор в материале-носителе составляет от около 0,1 мкм до около 500 мкм. В еще одном предпочтительном варианте реализации изобретения материал-носитель имеет пористость от около 20% до около 70%, а средний размер пор в материале-носителе составляет от около 0,2 мкм до около 200 мкм.

В еще одном предпочтительном варианте реализации изобретения материал-носитель имеет высокую механическую прочность (например, прочность на сжатие). В этом отношении, по материалам с «высокой механической прочностью», следует также учитывать, что структура этой системы пор материала-носителя сохраняет свою общую целостность (например, форму, размер, пористость и т.д.), когда прилагается усилие около 1 килограмма-силы на квадратный сантиметр (кгс/см2) (0,098 МПа), например около 5 кгс/см2 (0,49 МПа), например около 7,5 кгс/см2, например около 10,0 кгс/см2, или предпочтительно, около 15 кгс/см2, или более предпочтительно, около 20 кгс/см2, например, около 50 кгс/см2, особенно около 100 кгс/см2 или даже около 125 кгс/см2 (12,25 МПа), с использованием обычных методов испытания на механическую прочность, известных специалисту в данной области техники (например, с использованием так называемого «испытания на сжатие» или «испытания на раскалывание» с использованием подходящего инструмента, такого как, например, инструмент, производимый компанией Instron («Испытание на разрыв машиной марки Instron»), в котором образец сжимают, регистрируют деформацию при различных нагрузках, сжимающие напряжения и деформацию рассчитывают и отображают в виде диаграммы зависимости деформации от напряжения, которую используют для определения предела упругости, предела пропорциональности, предела текучести, предела текучести при растяжении и (для некоторых материалов) прочности на сжатие)). Механическая прочность также обычно не составляет более чем около 2040 кгс/см2 (200 МПа), так как материалы с очень высокой механической прочностью могут иметь недостаточную пористость, чтобы обеспечить включение в них достаточного количества доставляемого вещества. Поэтому в вариантах реализации изобретения механическая прочность составляет менее чем около 200 МПа, предпочтительно менее чем около 100 МПа.

Особенно предпочтительным материалом-носителем является материал, в котором размер и взаимосвязанность пор такова, что передача значительных количеств воздуха через поры материала-носителя не может быть достигнута посредством вдыхания пользователем. Под этим следует понимать, что здоровый взрослый индивидуум не способен вдыхать количество, соответствующее приблизительно емкости вдоха среднестатистического человека (например, около 3 литров) через материал-носитель в течение около 20 секунд. Такой материал-носитель, как правило, имел бы пористость не более чем 50% и/или средний размер пор, не превышающий 100 мкм, хотя такие материалы могли бы иметь более высокую пористость, если бы средний размер пор был меньше, и наоборот. Таким образом, в конкретном варианте реализации изобретения материал-носитель имеет пористость вплоть до 50% (например, от около 10% до около 50%) и средний размер пор вплоть до около 100 мкм (например, от около 0,1 мкм до около 100 мкм). В дальнейшем варианте реализации изобретения материал-носитель имеет пористость вплоть до 50% (например, от около 10% до около 50%) и средний размер пор вплоть до около 50 мкм (например, от около 0,1 мкм до около 50 мкм). Во всех вариантах реализации изобретения, описанных в данном документе, поры предпочтительно взаимосвязаны, чтобы позволить высвобождаемому веществу высвобождаться из внутренних зон материала-носителя (то есть зон, которые расположены вдали от внешней поверхности материала-носителя). Однако материал-носитель должен иметь достаточную пористость, по меньшей мере во внешних зонах, чтобы обеспечить достаточное количество (например, количество никотина, эквивалентное количеству никотина, которое курильщик получает из одной сигареты) доставляемого вещества, которое должно содержаться в этих порах до использования.

В одном из вариантов реализации изобретения доставляемое вещество находится преимущественно внутри пор материала-носителя. При использовании фразы «преимущественно внутри пор материала-носителя» подразумевается, что по меньшей мере 50 мас. % доставляемого вещества в устройстве находится внутри пор материала-носителя. В конкретных вариантах реализации изобретения по меньшей мере 75 мас. % (или для газа - по меньшей мере 75% по объему) доставляемого вещества в устройстве находится внутри пор материала-носителя. В предпочтительных вариантах реализации изобретения по меньшей мере 90 мас. % (или по меньшей мере 90% по объему) доставляемого вещества в устройстве находится внутри пор материала-носителя. Располагая доставляемое вещество преимущественно или, по существу, полностью внутри пор материала-носителя, можно добиться лучшего контроля над количеством доставляемого вещества, которое испаряется и доставляется пользователю во время использования. В конкретном варианте реализации изобретения устройство не содержит отдельный резервуар с доставляемым веществом, который отделен от материала-носителя. То есть, по существу, все доставляемое вещество находится в связи с материалом-носителем, или предпочтительно, по существу, все доставляемое вещество расположено внутри пор материала-носителя.

Также предпочтительно, чтобы материалы-носители, используемые в устройствах по данному изобретению, были выполнены с возможностью хранить и высвобождать достаточное количество доставляемого вещества во время использования, так чтобы не было необходимости в том, чтобы устройство содержало дополнительный резервуар с доставляемым веществом. То есть в предпочтительных вариантах реализации изобретения устройство не содержит хранилища с доставляемым веществом, отличным от того, которое связано с (то есть преимущественно расположено в порах) материалом-носителем перед использованием.

Пористые материалы-носители обычно содержат как открытые поры, так и закрытые поры. Термин «открытые поры» относится к порам (например, пустотам внутри материала), которые сообщаются с внешней средой, так что, когда эти поры в противном случае пусты, находящиеся в окружающей среде газы могут проходить через эти поры и из этих пор. Такие поры обычно расположены на или близко к поверхности отдельных частиц материала-носителя. Термин «закрытые поры» относится к порам, которые расположены внутри частиц материала-носителя вдали от внешних поверхностей и которые могут содержать материал (например, газы), который не может свободно сообщаться с внешней средой.

В одном из вариантов реализации изобретения поры пористого материала-носителя насыщены доставляемым веществом. В устройствах, в которых доставляемое вещество присутствует в составе смеси, содержащей одно или более дополнительных веществ, упомянутых в различных частях данного документа (например, вещества, усиливающие испарение, ароматизаторы, усилители вкуса и т.д.), тогда поры пористого материала-носителя могут быть насыщенны указанной смесью. В этом контексте поры, которые насыщены доставляемым веществом (или смесью, содержащей доставляемое вещество), включают по меньшей мере открытые поры. Закрытые поры, присутствующие в материале-носителе, также могут содержать или не содержать доставляемое вещество (или смесь, содержащую доставляемое вещество). Не обязательно, чтобы закрытые поры были насыщены доставляемым веществом (или смесью, содержащей доставляемое вещество). При использовании термина «насыщенный» предполагается, что поры (например, по меньшей мере открытые поры) преимущественно заполнены (например, по существу, полностью заполнены) доставляемым веществом (или смесью, содержащей доставляемое вещество), и предпочтительно, чтобы поры содержали, по существу, только доставляемое вещество (или смесь, содержащую доставляемое вещество). Эти поры должны содержать минимальное количество свободного пространства (например, пространства, занятого атмосферными газами или материалами, отличными от доставляемого вещества). Во избежание сомнений, устройства по данному изобретению могут содержать множество доставляемых веществ, а ссылки в данном документе на поры, которые содержат, по существу, только доставляемое вещество, также относятся к порам, которые содержат, по существу, только множество доставляемых веществ.

В одном из предпочтительных вариантов изобретения по меньшей мере около 70% объема полости открытых пор пористого материала-носителя заполняется доставляемым веществом (или смесью, содержащей доставляемое вещество). В еще одном варианте реализации изобретения по меньшей мере около 90% (например, по меньшей мере около 95%) объема открытых пор пористого материала-носителя заполняется доставляемым веществом (или смесью, содержащей доставляемое вещество).

Устройства по данному изобретению содержат твердый, пористый материал-носитель, имеющий пористость по меньшей мере 10%, причем по меньшей мере часть доставляемого вещества расположена внутри пор указанного материала-носителя. Устройство дополнительно выполнено с возможностью нагрева материала-носителя с последующим испарением доставляемого вещества. Материалы-носители и доставляемые вещества, описанные в данном документе, могут быть использованы в любом обычном ингаляционном устройстве, которое выполнено с возможностью доставки одного или более веществ пользователю в виде аэрозоля или пара (то есть газа). Такие устройства будут известны специалисту в данной области техники и включают электронные сигареты, известные как «е-Cigs», например, как описано в US 2014/0014126, и другие устройства для ингаляции, например, как описано в патенте US 4303083.

Устройства для ингаляции также могут быть выполнены таким образом, чтобы они могли использоваться только с материалами-носителями и доставляемыми веществами, описанными в данном документе. Это может быть достигнуто несколькими способами, например, путем обеспечения того, чтобы для сменных контейнеров (например, описанных в другом месте в данном документе) нужна была определенная трехмерная форма, чтобы материал-носитель нагревался устройством, или путем включения проводящего материала (например, частиц железа) в материал-носитель для целей индукционного нагрева. Специалисту в данной области техники будут известны дополнительные способы. Такие устройства особенно полезны, поскольку пользователям было бы очень сложно использовать эти материалы-носители в других устройствах и при этом в определенной степени утратить контроль над вдыхаемым количеством доставляемого вещества.

В одном из вариантов реализации изобретения материал-носитель, содержащий вещество, которое будет вдыхаться (то есть доставляемое вещество), расположен внутри устройства в газообразном сообщении с отверстием (например, мундштуком), расположенным на внешней поверхности устройства. При использовании доставляемое вещество в материале-носителя испаряется, после чего пар течет к отверстию и принимается пользователем (например, через мундштук).

Движение пара внутри устройства обычно достигается за счет того, что пользователь делает вдох через мундштук и тем самым вытягивает газы из устройства для ингаляции. Устройство может также содержать второе отверстие, которое находится в газообразном сообщении как с материалом-носителем, содержащим доставляемое вещество, так и с первым отверстием (например, мундштуком), упомянутым выше. Эта конфигурация позволяет пользователю втягивать воздух через внутренние зоны устройства для ингаляции и тем самым облегчить доставку пользователю испаренного материала после его образования в устройстве.

В устройствах по данному изобретению вещество, подлежащее вдыханию (т.е. доставляемое вещество), обычно представляет собой твердое вещество, жидкость или газ в условиях окружающей среды. Чистый никотин обычно представляет собой жидкость в условиях окружающей среды. Устройство для ингаляции содержит запас вещества, подлежащего вдыханию (например, в твердом или жидком состоянии или в виде растворенного или взвешенного газа) вместе со средствами, посредством которых указанное вещество может улетучиться. Подходящие средства включают любой источник тепла, который выполнен с возможностью подавать тепловую энергию непосредственно на материал-носитель, чтобы испарить доставляемое вещество, которое также присутствует. Таким образом, доставляемое вещество высвобождается в виде аэрозоля или газа (т.е. пара). Затем испаренный материал доставляется пользователю, как правило, пользователем, вдыхающим указанные пары. Специалистам в данной области техники будут известны подходящие нагревательные устройства, которые могут быть использованы для нагрева материала-носителя.

В одном варианте реализации изобретения материал-носитель может быть непосредственно нагрет пламенем. В таком варианте реализации изобретения устройство содержит источник воспламеняющегося газа, который способен воспламеняться для нагрева материала-носителя.

В одном из предпочтительных вариантов изобретения устройство содержит нагревательный элемент (например, электрический нагревательный элемент), который выполнен с возможностью нагревать материал-носитель и, тем самым, испарять по меньшей мере часть доставляемого вещества, которое расположено в порах материала-носителя. Например, нагревательный элемент может быть резистивным нагревателем (например, в виде проводящего провода или нагревательной пластины), который высвобождает эффективное количество тепла при прохождении через него тока. Нагрев также может происходить индукционным путем. Это может быть достигнуто путем размещения материала-носителя в непосредственной близости от нагревательного элемента (например, металлического объекта или другой проводящей структуры), который, в свою очередь, может нагреваться индукцией с использованием электромагнита.

В еще одном варианте реализации изобретения нагревательный элемент расположен проксимально с (т.е. находится в непосредственной близости, или предпочтительно, непосредственно рядом с) материалом-носителем. Под этим подразумевается, что нагревательный элемент расположен достаточно близко к материалу-носителю, чтобы нагревательный элемент мог непосредственно нагревать материал-носитель и испарять доставляемое вещество. Нагревательный элемент может находиться в непосредственном контакте с материалом-носителем и, кроме того, может быть непосредственно введен в материал-носитель. Примером такого нагревательного элемента является нагревательная катушка. Указанная катушка может быть намотана вокруг наружной стенки блока или гранулы материала-носителя или может быть внедрена в массу материала-носителя. Внедрение обычно достигается путем введения нагревательного элемента в смесь веществ-предшественников материала-носителя до отверждения или упрочнения этой смеси, как описано в различных частях данного документа. Материалы-носители, используемые в устройствах по данному изобретению, выполнены с возможностью непосредственного нагрева (то есть не за счет потока горячего газа, производимого нагревательным элементом) без ухудшения качества и без образования неприятного вкуса для пользователя. В другом варианте реализации изобретения нагревательный элемент не смешивается с материалом-носителем, а расположен рядом с материалом-носителем или на расстоянии от материала-носителя. В таких вариантах реализации изобретения нагревательный элемент может использоваться для нагрева воздуха, который затем может подаваться для прохождения по поверхности материала-носителя и/или через материал-носитель, содержащий доставляемое вещество, для испарения по меньшей мере части доставляемого вещества, которое расположено внутри пор материала-носителя.

Системы, в которых индукционный нагрев используют для нагревания материала-носителя, и доставляемого вещества, обычно требуют наличия металлического объекта или другой электропроводящей структуры в качестве нагревательного элемента, находящегося в тесном контакте с материалом-носителем и доставляемым веществом. Дискретные частицы (например, шарики или гранулы) подходящего проводящего материала (например, железа или меди) могут быть распределены по всему материалу-носителю для содействия процессу нагрева. Использование таких систем позволяет устройству очень быстро и равномерно нагреть весь объем материала-носителя и тем самым обеспечить более контролируемое и более прогнозируемое высвобождение объема доставляемого вещества. Подходящий проводящий материал также может быть предусмотрен в других подходящих формах и с другими геометрическими параметрами, например, он может быть предусмотрен в виде ряда стержней, дисков или пластин или в виде сетки, или трехмерной сетки, внутри которой могут располагаться материал-носитель и доставляемое вещество. Если проводящий материал диспергирован по всему носителю (например, в виде мелких частиц, стержней или сетки), то обычно количество присутствующего проводящего материала должно быть достаточным для обеспечения быстрого и тщательного нагрева всего материала-носителя, и это количество должно быть достаточно низким, чтобы не влиять на эффективность воздействия керамического носителя и его содержимого. Как правило, количество проводящего материала (то есть нагревательного элемента), присутствующего в материале-носителе, может составлять вплоть до 40 мас. % относительно общей массы проводящего материала и материала-носителя без существенного уменьшения механических свойств отвержденного цемента. Предпочтительно, чтобы количество проводящего материала, присутствующего в материале-носителе, составляло не более 20 мас. % по отношению к общей массе проводящего материала и материала-носителя. Когда материал-носитель формируется в контакте лишь с небольшим числом (например, менее пяти, предпочтительно одной) больших проводящих масс, то относительное количество проводящего материала, присутствующего в качестве нагревательного элемента, может быть намного выше, потенциально вплоть до 70 мас. % (например, вплоть до 50 мас. %) по отношению к общей массе проводящего материала и материала-носителя. В этом отношении трехмерные сетки могут быть получены любым обычным способом, известным специалисту в данном области техники, включая трехмерную печать или образование вспененного металла, как описано в различных частях данного документа.

Проводящий материал может также содержать или состоять из ферромагнитного (или ферримагнитного) материала, такого как железо. Наличие таких магнитных материалов может дополнительно улучшить эффекты нагрева, достигаемые с помощью индукционного нагрева, поскольку дополнительное тепло генерируется за счет потерь от магнитного гистерезиса в магнитном материале. Индукционный нагрев обычно способен обеспечить более быстрый нагрев материала-носителя по сравнению с резистивными нагревателями, которые находятся в обычных электронных сигаретах.

Проводящий материал (например, в виде частиц) также можно смешивать с материалом-носителем даже в системах, которые не предназначены для индукционного нагрева. Независимо от способа, с помощью которого материал-носитель нагревается, проводящий материал помогает увеличить темп и однородность распространения тепла по всему материалу-носителю, чтобы тем самым увеличить скорость и прогнозируемость испарения доставляемого вещества.

Материал-носитель может быть размещен внутри внешней защитной оболочки, расположенной внутри устройства для ингаляции. Например, материал-носитель может быть размещен внутри защитной оболочки, которая образована из теплопроводного материала (например, металла, такого как алюминий или сталь), которая способна сохранять материал-носитель и доставляемое вещество, когда устройство не используется. В таком варианте реализации изобретения нагревательный элемент может также находиться в непосредственном тепловом контакте с внешней поверхностью защитной оболочки.

В качестве альтернативного варианта, защитная оболочка может представлять собой керамический или геополимерный материал, например, как описано ниже. Предпочтительно защитная оболочка представляет собой керамический материал (такой же, как керамический носитель, или отличающийся от керамического носителя, описанного в данном документе), который не содержит какого-либо доставляемого вещества в своих порах. Такая керамическая защитная оболочка обеспечивает теплоизоляцию материала-носителя и содержащегося в нем доставляемого вещества. Керамические защитные оболочки особенно полезны в устройствах по данному изобретению, в которых материалы-носители нагреваются с использованием индукционного нагрева. В этих системах защитная оболочка может выступать в качестве хранилища для материала-носителя, содержащего нагревательный элемент (например, частицы проводящего материала), и отделять его от источника переменного магнитного поля (например, проводящей катушки) и от других компонентов устройства для ингаляции, которые могут быть чувствительны к высоким температурам.

В еще одном варианте реализации изобретения часть нагревательного элемента может быть расположена внутри материала-носителя. Например, некоторые или все нагревательные элементы могут быть по меньшей мере частично окружены материалом-носителем. В таких устройствах материал-носитель дополнительно имеет форму, согласующуюся с формой нагревательного элемента; то есть форма материала-носителя подходит к форме нагревательного элемента, чтобы облегчить тесный контакт между нагревательным элементом и материалом-носителем. Благодаря этому существует относительно большая площадь контакта между нагревательным элементом и материалом-носителем. Конструкция устройства таким образом обеспечивает более быструю и эффективную теплопередачу от нагревательного элемента к материалу-носителю для дальнейшего содействия контролю за высвобождением доставляемого вещества. «Контроль за высвобождением» может относиться к контролю за общим количеством и/или скоростью высвобождения доставляемого вещества из устройства во время использования.

Материал-носитель может быть изготовлен in situ, то есть в присутствии нагревательного элемента для того, чтобы форма материала-носителя дополняла форму нагревательного элемента. Формирование материала-носителя таким образом может быть достигнуто в случаях, когда материал-носитель сформирован из пастообразной массы. Указанную пастообразную массу наносят на нагревательный элемент (который может, например, быть сформирован в виде катушки, сетки или прямой проволоки), а затем дают ей затвердеть. В качестве альтернативного варианта, материал-носитель может быть выполнен в виде твердого материала, который предварительно сформирован так, чтобы соответствовать конкретной конструкции нагревательного элемента. Например, материал-носитель может быть выполнен в виде блока материала, который при необходимости содержит одну полость или более (например, цилиндрическое отверстие), в которых может быть расположен нагревательный элемент после сборки устройства для ингаляции. В качестве альтернативного варианта, материал-носитель может быть сформирован из пастообразной массы, которую наносят на форму, дают затвердеть и затем удаляют с формы, чтобы позже его можно было включить в устройство для ингаляции. Форма сформирована так, что материал-носитель затвердевает в виде формы (то есть профиля), которая дополняет конкретную конструкцию нагревательного элемента. В вариантах реализации изобретения, в которых материал-носитель выполнен в качестве компонента в сменном элементе (как описано ниже), в этих элементах могут использоваться предварительно сформированные блоки материала-носителя, имеющие стандартизованную форму. Материалы-носители, которые могут быть сформированы при относительно низких температурах (например, ниже 400°С), такие как химически связанные керамические материалы и геополимеры, особенно подходят для изготовления предварительно сформированных блоков благодаря своим поддающимся формованию свойствам незатвердевших смесей материалов-носителей.

Материалы-носители, которые могут быть сформированы при относительно низких температурах (например, ниже 400°С), такие как химически связанные керамические материалы и геополимеры, также особенно подходят для использования с системами индукционного нагрева. Проводящий материал (будь то в виде дискретных частиц или любой другой структуры (структур)) может быть перемешан со всей смесью материала-носителя и доставляемого вещества путем введения проводящего материала до того, как материал-носитель затвердеет или будет отвержден. Композитная смесь, содержащая материал-носитель (или его предшественники), доставляемое вещество и проводящий материал, обычно представляет собой пастообразную массу, которая может быть отлита в любую требуемую форму после добавления проводящего материала. Затем композит может быть отвержден без использования высоких температур, которые могли бы расплавить проводящий материал. С другой стороны, обычные способы спекания могут включать температуры, которые превышают 1000°С и которые могут расплавить многие металлы.

Проводящий материал может в качестве альтернативного варианта представлять собой трехмерную сетку металла, которую можно получить с помощью способов, включающих трехмерную печать. Композитная смесь, содержащая материал-носитель (или его предшественники), доставляемое вещество и проводящий материал, может быть получена путем предварительной подготовки трехмерной сетки металла и последующего включения формовочной пасты из предшественника керамического кристаллоносителя, содержащей как предшественник(и) керамического кристаллоносителя, так и доставляемое вещество.

В некоторых вариантах реализации изобретения устройство является устройством многоразового использования. В одном примере после использования, т.е. когда доставляемое вещество (например, никотин) в хранилище устройства частично или полностью исчерпано, в поры материала-носителя может быть добавлен дополнительный запас доставляемого вещества для пополнения устройства. Это может быть достигнуто путем приведения в течение определенного периода времени полностью или частично израсходованного материала-носителя в гидравлическое сообщение с внешним резервуаром, содержащим доставляемое вещество. Такой внешний резервуар предпочтительно предоставляется в виде запаса доставляемого вещества (или материала, содержащего доставляемое вещество), которое хранится отдельно от устройства между последующими заполнениями.

Материал-носитель и доставляемое вещество могут в качестве альтернативного варианта быть объединены вместе в сменном контейнере. Такой контейнер должен быть подходящим для использования в ингаляционных устройствах по данному изобретению, как описано в данном документе. В такой системе хранилище доставляемого вещества (например, никотина) в устройстве может быть легко пополнено путем удаления отработанного контейнера из ингаляционного устройства и замены ее на полный контейнер (то есть контейнер, который содержит требуемое количество доставляемого вещества). Ингаляционные устройства, которые позволяют заменять контейнеры, содержащие доставляемое вещество, также являются многоразовыми устройствами.

Таким образом, в соответствии со вторым аспектом данного изобретения, предложен контейнер, подходящий для использования в устройстве для ингаляции, как описано в данном документе, причем указанный контейнер содержит:

i) твердый пористый материал-носитель, имеющий пористость по меньшей мере 10%; и

ii) доставляемое вещество (например, никотин), как определено выше, находящееся в порах материала-носителя.

Поскольку устройства по данному изобретению предназначены для использования в доставке никотина, отдельные блоки (например, в виде сменных контейнеров, как описано выше, или в виде блоков, гранул, таблеток, дисков или палочек, как описано ниже), которые содержат никотин и которые пригодны для использования с этими устройствами, могут быть предоставлены конечному пользователю. Таким образом, эти отдельные блоки представляют собой вариант реализации «контейнера», который является вторым аспектом изобретения.

Отдельные блоки могут поставляться конечному пользователю отдельно или вместе с ингаляционным устройством. Каждый отдельный блок содержит достаточное количество никотина, чтобы обеспечить пользователю необходимое количество доз, и поэтому может быть описан как «продукт с разовой дозой» или «продукт с контролируемой дозой». Никотин может доставляться в продукте с контролируемой дозой, в котором каждая единица (т.е. каждая гранула, таблетка и т.д.) содержит достаточное количество никотина для обеспечения множества доз (например, по меньшей мере 5, по меньшей мере 20 или по меньшей мере 100 доз) при использовании в устройстве по данному изобретению. В случае продуктов с контролируемой дозой, которые содержат множество доз, эти единицы могут нагреваться пользователем в устройствах несколько раз с течением времени, причем с каждым событием нагрева облегчается доставка пользователю отдельной дозы никотина. Отдельная «доза» никотина может, например, соответствовать количеству никотина, эквивалентному количеству, которое курильщик получает из одной обычной сигареты, или его доли (например, около одной десятой или около одной пятой).

В дополнительном варианте реализации изобретения предусмотрен единичный продукт (например, сменный контейнер, продукт с разовой дозой или продукт с контролируемой дозой), содержащий:

i) твердый пористый материал-носитель, имеющий пористость по меньшей мере 10%;

ii) доставляемое вещество, как определено выше, находящееся внутри пор материала-носителя; и

iii) частицы проводящего материала (например, металла), распределенные по всему материалу-носителю.

В таком варианте реализации изобретения единичный продукт может быть использован в качестве замены отработанного контейнера в устройстве для ингаляции, как описано в данном документе. Каждый из материала-носителя, доставляемого вещества и проводящего материала может быть таким, как описано в другом месте в данном документе. Такие единичные продукты могут содержать определенное количество доставляемого вещества, например достаточное количество доставляемого вещества, что позволяет доставлять получателю контролируемую дозу (например, не более чем около одной разовой дозы) посредством ингаляции перед тем, как данный единичный продукт эффективно исчерпается.

В вариантах реализации изобретения, в которых материал-носитель и доставляемое вещество предоставляются вместе в сменном контейнере, продукте с разовой дозой, продукте с контролируемой дозой или тому подобном, единичный продукт может быть выполнен таким образом, что он может быть легко удален пользователем из устройства для его замены запасным единичным продуктом (например, пополненным контейнером или продуктом с разовой дозой или продуктом с контролируемой дозой).

В одном варианте реализации изобретения сменный контейнер, продукт с разовой дозой, продукт с контролируемой дозой или тому подобное может быть выполнен так, что носитель и доставляемое вещество находятся в непосредственной близости от нагревательного элемента в устройстве после вставки контейнера, причем они в то же время выполнены таким образом, что пользователь не может войти в физический контакт с доставляемым веществом в любое время до активации устройства. Это может помочь снизить риск непреднамеренного воздействия доставляемого вещества на пользователя при пополнении устройства. В качестве альтернативного или дополнительного варианта, сменный контейнер, продукт с разовой дозой, продукт с контролируемой дозой или тому подобное может содержать композитный материал-носитель, то есть материал, который содержит материал-носитель (например, химически связанный керамический или геополимерный материал) доставляемое вещество и частицы проводящего материала.

Запасные контейнеры могут содержать материал-носитель и доставляемое вещество вместе внутри защитной оболочки, как описано выше (например, оболочки, выполненной из иного материала, чем материал-носитель, предпочтительно из металла, сплава, керамики или геополимера), чтобы уменьшить воздействие доставляемого вещества на пользователя или свести к минимуму непреднамеренную потерю доставляемого вещества при хранении или установке в устройство.

В альтернативном варианте реализации изобретения модуль (например, контейнер) может состоять, по существу, из материала-носителя и доставляемого вещества, необязательно вместе с частицами проводящего материала и/или одного или более дополнительных веществ, упомянутых в другом месте в данном документе, которые могут присутствовать (например, усиливающие испарение вещества, ароматизирующие вещества, вкусо-ароматические вещества, наполнители, и т.д., как должно быть известно специалисту в данной области техники). Например, контейнер может не содержать какие-либо другие элементы (кроме материала-носителя и доставляемого вещества), которые необходимы для функционирования устройства.

Устройство для ингаляции может быть выполнено таким образом, что после использования пользователю просто необходимо удалить из устройства отработанный материал-носитель и вставить сменный модуль материала-носителя, содержащий полный запас доставляемого вещества (например, никотина). Такие сменные модули могут быть выполнены в виде блоков, дисков, таблеток, палочек или гранул материала-носителя, содержащих доставляемое вещество. Такие сменные модули могут быть выполнены в широко используемой упаковке, коммерчески известной как «блистерная упаковка», в которой каждый модуль содержится в вакуумной упаковке, герметично запакован и извлекается по отдельности для вставки в устройство. Предоставление таких сменных модулей позволило бы свести к минимуму потери и гарантировать, что запасные контейнеры будут небольшими, и пользователю будет удобно их хранить.

Использование системы с контейнером может обеспечить лучший контроль количества доставляемого вещества, которое доставляется пользователю. Например, каждый контейнер может содержать достаточное количество доставляемого вещества (например, никотина) для предоставления пользователю определенного количества (например, не более того количества, которое курильщик получает из одной обычной сигареты, или его доли (например, около одной десятой или около одной пятой)) этого доставляемого вещества.

Преимущественно устройства для ингаляции по данному изобретению могут содержать более одного материала-носителя или материал-носитель, в котором разные зоны имеют разные средние размеры пор. Это позволяет сконфигурировать устройства для ингаляции таким образом, чтобы высвобождать один или более доставляемых веществ с разной скоростью. Например, такое устройство может обеспечивать первоначальное быстрое высвобождение контролируемого количества никотина с последующим замедленным высвобождением контролируемого количества в зависимости от потребностей пользователя.

В одном из предпочтительных вариантов изобретения материал-носитель выбран из одного или более керамических материалов, одного или более геополимерных материалов или одного или более металлов. Особенно предпочтительно, чтобы материал-носитель был выбран из одного или более химически связанных керамических материалов или одного или более геополимерных материалов.

Например, материал-носитель может быть выбран из одного или более спеченных керамических материалов.

Как следует понимать, термин «керамический» подразумевает включение соединений, образованных из металлических и неметаллических элементов, часто оксидов, нитридов и карбидов, которые образуются и/или обрабатываются некоторым типом процесса отверждения, который часто включает в себя воздействие теплом. В связи с этим глинистые материалы, цемент и вулканическое стекло включены в определение керамических материалов (Callister, «Material Science and Engineering, An Introduction» John Wiley & Sons, 7th edition (2007)).

Керамика может включать спеченные керамические материалы (например, каолин, метакаолин, оксид алюминия, нитрид кремния, оксид циркония, карбид кремния или их смесь).

Предпочтительно, чтобы используемый керамический материал был основан на оксиде металла (таком как оксид алюминия или оксид циркония) или особенно полезны керамические материалы на основе оксидов металлов (или металлоидов или неметаллов), поскольку они неспособны подвергаться дальнейшему окислению и, следовательно, демонстрируют хорошую стабильность при высоких температурах.

Керамический материал может также представлять собой оксид и/или двойной оксид, и/или нитрид, и/или карбид любого из элементов скандия, церия, иттрия, бора или, предпочтительно, кремния, алюминия, углерода, титана, циркония или тантала, или их комбинаций.

В одном из предпочтительных вариантов изобретения керамический материал представляет собой оксид, нитрид и/или карбид любого из элементов кремния, алюминия, углерода, титана, циркония или тантала или их комбинаций. Конкретные материалы, которые могут быть упомянуты, включают оксид алюминия, диоксид циркония, карбид кремния, нитрид кремния и их комбинации.

Специалистам в данной области техники хорошо известны спеченные керамические материалы (включая материалы, которые образуются из оксида алюминия, оксида циркония, карбида кремния и/или нитрида кремния). Такие спеченные керамические материалы особенно полезны в качестве материалов-носителей в ингаляционных устройствах, в которых доставляемым веществом является никотин.

После спекания и формирования керамического материала в спеченные изделия может быть введено доставляемое вещество. Загрузка обычно достигается замачиванием материала-носителя в жидкости, содержащей доставляемое вещество. Эффективность загрузки, связанной с пропиткой, может быть улучшена с использованием методов вакуумной загрузки. Могут также использоваться другие способы, облегчающие формирование доставляемого вещества в поры материала-носителя с помощью капиллярных сил. Например, доставляемое вещество может быть нанесено на керамику путем распыления, фибриллирования, прокатки, нанесения покрытия методом погружения, нанесения порошкового покрытия, разбрызгивания электролита.

Размеры пор в материале-носителе могут контролироваться различными методами, известными специалисту в данной области техники. Для керамических материалов (и геополимеров) регулирование размера пор обычно достигается в процессе получения сетчатой структуры материала-носителя. Примеры способов, известных в отношении изготовления пористых подложек, описаны в Subia В. et al. (2010) Biomaterial Scaffold Fabrication Techniques for Potential Tissue Engineering Applications, Tissue Engineering, Daniel Eberli (Ed.).

Конкретным способом, который подходит для использования с керамическими материалами-носителями, используемыми в данном изобретении, является способ выщелачивания порообразующего агента, который включает использование временной фазы во время образования материала-носителя. Порообразующий материал может быть включен как часть реакционной смеси во время образования материала-носителя, чтобы способствовать образованию пор в сетчатой структуре конечного материала-носителя. Порообразующие материалы включают, например, масла, жидкости (например, воду), сахара, маннит и т.д. Затем порообразующий материал может быть удален из материала-носителя, например, путем его выжигания, когда материал-носитель нагревается во время процесса отверждения или спекания, или путем его растворения с использованием подходящего растворителя, например воды.

В керамических материалах, которые обычно изготавливаются в процессе спекания, конечная пористость также может контролироваться путем частичного завершения процесса спекания. Спекание определяется в широком смысле как отверждение при нагревании свободной массы частиц, которые находятся в контакте друг с другом, до более плотной массы. Это приводит к уменьшению удельной поверхности и пористости и к увеличению плотности. Как правило, спекание происходит в три этапа. На начальном этапе участки контакта между отдельными частицами образуются путем контактного спекания и уплотнительного спекания. На промежуточном этапе участки контакта между соседними частицами растут в размерах, а большое количество мелких частиц заменяется меньшим количеством крупных зерен. Между границами зерен происходит интенсивная усадка открытых пор, что связано с изменением геометрии пор. На заключительном этапе спекания диффузия по границам зерен и в кристаллической решетке являются преобладающими механизмами переноса вещества. Образуются изолированные закрытые поры, размеры которых уменьшаются по мере того, как происходит уплотнение.

Для достижения требуемого уровня пористости предшественник спеченного керамического материала может быть нагрет до более низкой температуры, под более низким давлением или в течение более короткого периода времени, чем это обычно имеет место в процессе нормального спекания, тем самым обеспечивая гораздо больший размер пор, который нужно сохранить. Другой способ управления пористостью конечного продукта включает в себя обеспечение полуфабриката (т.е. материала, который должен быть спечен), имеющего определенную начальную пористость. Следующий способ включает добавление контролируемого количества расходуемого материала, который теряется во время процесса спекания. Подходящие способы контроля за пористостью спеченного керамического материала раскрыты в Journal of the European Ceramic Society, Vol. 29, No. 13, 2009, 2867-2872.

В качестве альтернативного варианта, материал-носитель может быть основан на одном или более химически связанных керамических материалах. Один или оба из них могут быть представлены в виде гранул.

Подходящие химически связанные керамические материалы включают негидратированные, частично гидратированные или полностью гидратированные керамические материалы или их комбинации.

Неограничивающие примеры химически связанных керамических систем включают фосфаты кальция, сульфаты кальция, карбонаты кальция, силикаты кальция, алюминаты кальция, карбонаты магния и их комбинации. Предпочтительные химические составы включают составы, которые основаны на химически связанных керамических материалах, которые после гидратации одного или более подходящих веществ-предшественников потребляют контролируемое количество воды для образования сетки.

Другими доступными системами являются системы, которые основаны на алюминатах и силикатах, причем и те, и другие потребляют большое количество воды. Могут быть использованы фазы, такие как СА2, СА, СА3 и С12А7, а также C2S и C3S в кристаллическом или аморфном состоянии (С=СаО, А=Al2O3, SiO2=S, в соответствии с общей терминологией цемента), которые легко доступны. Фазы алюмината кальция и/или силиката кальция могут использоваться в виде отдельной фазы или в виде смесей фаз. Вышеупомянутые фазы, все в негидратированной форме, действуют как связующая фаза (цемент) в материале-носителе при гидратации. Массовое отношение жидкости (воды) к цементу обычно находится в диапазоне от 0,2 до 0,5, или предпочтительно, в диапазоне от 0,3 до 0,4.

Другие материалы, которые могут быть упомянуты в этом отношении, включают глинистые минералы, такие как силикат алюминия и/или гидрат силиката алюминия (кристаллический или аморфный). Неограничивающие примеры включают каолин, дикит, галлуазит, накрит, цеолит, иллит или их комбинации, предпочтительно галлуазит.

В других вариантах реализации изобретения пористый твердый материал основан на керамическом материале, который образован из самонастраивающегося керамического материала. Неограничивающие примеры самонастраивающихся керамических материалов включают сульфат кальция, фосфат кальция, силикат кальция и материалы на основе алюмината кальция. Конкретные керамические материалы, которые могут быть упомянуты в этом отношении, включают альфа-трикальцийфосфат, полугидрат сульфата кальция, CaOAl2O3, CaO (SiO2)3, CaO(SiO2)2 и тому подобное

Другие керамические материалы, которые могут быть использованы, включают материалы, которые основаны на сульфате, таком как сульфат кальция, или фосфате, таком как фосфат кальция. Конкретные примеры таких веществ включают альфа- или бета-фазу полугидрата сульфата кальция (конечный продукт дигидрата сульфата кальция), щелочный или нейтральный фосфат кальция (апатит) и кислый фосфат кальция (брушит). Как и в случае спеченных керамических материалов, химически связанные керамические материалы могут быть загружены путем пропитывания керамического материала жидкостью, содержащей доставляемое вещество, или любым другим способом, который облегчает включение доставляемого вещества в поры керамического материала посредством капиллярных сил (включая распыление, фибриллирование, прокатку, нанесение покрытия методом погружения, порошковое покрытие или разбрызгивание).

Размер зерен керамического материала (например, силиката алюминия) может быть меньше чем около 500 мкм, или предпочтительно, меньше чем около 100 мкм, или более предпочтительно, меньше чем около 50 мкм и, в частности, меньше чем около 20 мкм по результатам измерений с помощью лазерной дифракции усредненного по объему диаметра частиц (например, с помощью системы Malvern Mastersizer). Использование керамического материала с более крупными размерами зерен может приводить к менее оптимальной установке и снижению прочности конечного твердого вещества, хотя и может обеспечить более удобную работу с цементом. Зерна могут иметь любую форму (например, сферическую, закругленную, игольчатую, пластинчатую и т.д.). В устройствах по данному изобретению могут быть использованы материалы-носители с размерами зерен менее 1 мкм, но предпочтительные размеры зерен составляют по меньшей мере 1 мкм для облегчения процесса изготовления (чтобы избежать образования очень вязких пастообразных масс при смачивании) и предпочтительно в диапазоне около 10 мкм. Эти размеры зерен подходят для всех керамических материалов в контексте устройств по данному изобретению, включая, но не ограничиваясь как спеченными, так и химически связанными керамическими материалами, описанными в данном документе. Зерна могут иметь любую форму (например, сферическую, закругленную, иглообразную, пластинчатую и т.д.). Во избежание сомнений, когда материал-носитель сформирован из геополимеров, размер зерен материала может также быть менее чем около 100 мкм, или более предпочтительно, менее чем около 50 мкм и, в частности, меньше чем около 20 мкм.

Средний размер зерен любых частиц порошкообразного керамического предшественника может быть менее чем около 500 мкм, например, менее чем около 100 мкм, или предпочтительно, от около 1 мкм до около 30 мкм. Это усиливает гидратацию. Такой материал-предшественник может быть преобразован в наноразмерную микроструктуру во время гидратации. Эта реакция включает растворение материала-предшественника и повторное последующее осаждение гидратов с наноразмерной структурой в воде (растворе) и на оставшемся негидратированном материале-предшественнике. Эта реакция благоприятно продолжается до тех пор, пока материалы-предшественники не будут преобразованы и/или пока не будет измерена предварительно выбранная пористость, определяемая частичной гидратацией с помощью времени и температуры, а также количества H2O в жидкости и/или влажности.

Химически связанные керамические материалы особенно подходят для использования в качестве материалов-носителей для никотина. Эти материалы-носители относительно дешевы и просты в изготовлении, и обеспечивают адекватное высвобождение летучего доставляемого вещества под воздействием тепла.

Во избежание сомнений пористый твердый материал может содержать более одного керамического материала, например, включая смесь спеченных и химически связанных керамических материалов.

Размеры пор в химически связанных керамических материалах могут контролироваться различными методами в процессе получения сетчатой структуры материала-носителя. Конкретным способом, который подходит для использования с химически связанными керамическими материалами-носителями, используемыми в данном изобретении, является способ выщелачивания порообразующего вещества, который включает использование расходной фазы во время образования материала-носителя. Порообразующий материал может быть включен как часть реакционной смеси во время образования материала-носителя, чтобы способствовать образованию пор в сетчатой структуре конечного материала-носителя. Порообразующие материалы включают, например, масла, жидкости (например, воду), сахара, маннит и т.д. Затем порообразующий материал может быть удален из материала-носителя, например, путем его выжигания, когда материал-носитель нагревается во время процесса отверждения, или путем его растворения с использованием подходящего растворителя. Растворение обычно достигается с помощью воды, чтобы избежать образования остаточного количества вещества, которое может оказывать вредное воздействие на работу устройства или неблагоприятное воздействие на пользователя.

Способы вспенивания также могут быть использованы для увеличения размеров пор в химически связанных керамических материалах, а также других материалов-носителей, упомянутых в данном документе. Такие способы будут известны специалисту в данной области техники и особенно полезны для формирования материалов-носителей с большими размерами пор.

В качестве альтернативного варианта, материал-носитель может быть основан на одном или более геополимерных материалах.

Специалисту в данной области техники должно быть понятно, что термин «геополимер» будет включать или подразумевать любой материал, выбранный из класса синтетических или природных алюмосиликатных материалов, который может быть образован путем вступления материала-предшественника алюмосиликата (предпочтительно в виде порошка) в реакцию с водной щелочной жидкостью (например, раствором), предпочтительно в присутствии источника диоксида кремния.

Под термином «источник диоксида кремния» подразумевается любая форма оксида кремния, такая как SiO2, включая силикат. Специалист в данной области техники поймет, что диоксид кремния может быть изготовлен в нескольких формах, включая стекло, кристалл, гель, аэрогель, аэрозольный диоксид кремния (или пирогенный диоксид кремния) и коллоидный диоксид кремния (например, аэросил).

Подходящие материалы-предшественники алюмосиликата обычно (но не обязательно) являются кристаллическими по своей природе и включают каолин, дикит, галлуазит, накрит, цеолиты, иллит, предпочтительно дегидроксилированный цеолит, галлуазит или каолин и, более предпочтительно, метакаолин (т.е. дегидроксилированный каолин). Дегидроксилирование (например, каолина) предпочтительно осуществляют путем прокаливания (т.е. нагревания) гидроксилированных алюмосиликатов при температурах выше 400°С. Например, метакаолин может быть приготовлен, как описано Stevenson and Sagoe-Crentsil в J. Mater. Sci., 40, 2023 (2005) and Zoulgami et al в Eur. Phys J. AP, 19, 173 (2002) и/или как описано ниже. Дегидроксилированный алюмосиликат может быть также изготовлен путем конденсации источника диоксида кремния и пара, содержащего источник оксида алюминия (например, Al2O3).

Таким образом, в следующем варианте реализации изобретения материал-носитель может быть материалом, получаемым в процессе взаимодействия материала-предшественника алюмосиликата, такого как материал, выбранный из группы, состоящей из каолина, дикита, галлуазита, накрита, цеолитов, иллитов, дегидроксилированного цеолита, дегидроксилированного галлуазита и метакаолина, с водной щелочной жидкостью, необязательно в присутствии источника диоксида кремния.

Вещества-предшественники также могут быть получены с использованием золь-гель методов, обычно приводящих к образованию аморфного порошкообразного (или частично кристаллического) предшественника алюмосиликата нанометрового размера, как описано Zheng et al в J. Materials Science, 44, 3991-3996 (2009). Это приводит к более мелкой микроструктуре отвержденного материала. (Такие способы, как золь-гель методы, также могут быть использованы при изготовлении веществ-предшественников для химически связанных керамических материалов, описанных выше).

При использовании в виде порошка, средний размер зерен частиц предшественника алюмосиликата составляет менее чем около 500 мкм, предпочтительно менее чем около 100 мкм, или более предпочтительно, менее чем около 30 мкм.

При формировании геополимерных материалов такие вещества-предшественники могут быть растворены в водном щелочном растворе, например, со значением рН по меньшей мере около 12, или например, по меньшей мере около 13. Подходящие источники ионов гидроксида включают сильные неорганические основания, такие как гидроксиды (например, гидроксид натрия) щелочного или щелочноземельного металла (например, Ва, Mg или, более предпочтительно, Са или особенно Na или K, или их комбинации). Молярное отношение катиона металла к воде может варьироваться от около 1:100 до около 10:1, или предпочтительно, от около 1:20 до около 1:2.

Источник диоксида кремния (например, силикат, такой как SiO2) предпочтительно добавляют к реакционной смеси с помощью некоторых средств. Например, водная щелочная жидкость может содержать SiO2, образуя то, что часто называют растворимым стеклом, то есть раствор силиката натрия. В таких случаях соотношение SiO2 к воде в жидкости составляет предпочтительно вплоть до около 2:1, более предпочтительно, вплоть до около 1:1, и наиболее предпочтительно, вплоть до около 1:2. Водная жидкость может также при необходимости содержать алюминат натрия.

В альтернативном варианте силикат (и/или оксид алюминия) можно добавлять к необязательно порошкообразному предшественнику алюмосиликата, предпочтительно в виде пирогенного диоксида кремния (микросилика, диоксида кремния AEROSIL®). Количество, которое может быть добавлено, предпочтительно составляет вплоть до около 30 мас. %, или более предпочтительно, вплоть до около 5 мас. % алюмосиликатного предшественника.

Присутствие свободных гидроксидных ионов в этой промежуточной щелочной смеси приводит к растворению атомов алюминия и кремния из исходного материала (материалов). Затем геополимерные материалы могут быть образованы за счет того, что может быть установлена (отвердиться или затвердеть) полученная смесь, причем в ходе этого процесса атомы алюминия и кремния из исходных материалов переориентируются с образованием твердого (и, по меньшей мере, в значительной степени) аморфного геополимерного материала. Отверждение может быть проведено при комнатной температуре, при повышенной температуре или при пониженной температуре, например, при температуре около или чуть выше температуры окружающей среды (например, от около 20°С до около 90°С, например около 40°С). Затвердевание может также выполняться в любой атмосфере, при любой влажности или давлении (например, в вакууме или иной среде). Полученная в результате неорганическая полимерная сетка представляет собой в общем высококоординированный 3-мерный алюмосиликатный гель, причем отрицательные заряды на тетраэдрических позициях Аl3+ уравновешиваются в плане зарядов катионами щелочных металлов.

В этом отношении материал-носитель на основе геополимера может быть образован путем смешивания порошка, содержащего предшественник алюмосиликата, и водосодержащей жидкости (например, раствора), источника ионов гидроксида, как описано выше, и источника диоксида кремния (например, силиката) для образования пастообразной массы. Отношение жидкости к порошку предпочтительно составляет от около 0,2 до около 20 (в весовом отношении), или более предпочтительно, от около 0,3 до около 10 (в весовом отношении). Силикат кальция и алюминат кальция также могут быть добавлены к компоненту-предшественнику алюмосиликата.

В одном из предпочтительных вариантов изобретения доставляемое вещество совместно вкрапливается в поры в сети материала-носителя. Это означает, что, независимо от процесса, который используется для образования материала-носителя, он также должен обязательно образовывать поры, внутрь которых вкрапливается доставляемое вещество. Материал-носитель, который основан на одном или более химически связанных керамических материалах или одном или более геополимерных материалах, особенно подходит для использования в таких вариантах реализации изобретения, как способ, с помощью которого образуется материал-носитель и его пористая сеть, так как это не требует очень высоких температур, в отличие от спеченных керамических материалов.

Таким образом, доставляемое вещество (или смесь, содержащая доставляемое вещество) может быть смешано с материалом-носителем (например, керамическим, геополимерным или металлом) или к ним может быть добавлен предшественник (предшественники), посредством различных методов, таких как введение в виде золь-гель метода, в виде раствора или в виде суспензии, пасты или пластичного вещества, например, частиц, гранул или крупиц его материала-носителя или предшественника (предшественников) в присутствии соответствующей жидкости (например, водного или органического растворителя). Затем следует определенный способ «отверждения», чтобы образовать композицию с замедленным высвобождением, которая содержит указанные поры, в которых находится доставляемое вещество. Можно сказать, что материалы-носители, которые сформированы таким образом, являются предварительно заполненными доставляемым веществом (например, никотином).

Такие поры сами по себе представляют трехмерную сетку каналов или пустот внутри твердой сетчатой структуры, содержащей (например, частицы) доставляемого вещества.

Таким образом, такие поры могут быть, по существу, «вторичными порами», образованными за счет химических взаимодействий (например, «связывание») между поверхностями первичных частиц материала-носителя (которые могут быть пористыми по своей природе (т.е. содержат «первичные» поры), например керамические материалы или геополимеры. Такие поры могут, например, быть результатом воздействия на такие материалы одного или более химических реагентов, которые вызывают физическое и/или химическое преобразование (например, частичное растворение) при последующем физическом и/или химическом связывании этих поверхностей между собой (что само по себе может быть результатом какого-либо другого физико-химического процесса, такого как сушка, отверждение и т.д.), приводя к возникновению указанных пор/пустот.

В таких случаях подобные химические реагенты могут быть смешаны вместе с доставляемым веществом (или смесью, содержащей доставляемое вещество) во время приготовления материала-носителя. Однако такие вторичные поры не обязательно образуются таким образом, и связывание первичных частиц материалов-носителей между собой также может быть физическим и/или механическим или может быть образовано во время производства трехмерной, химически связанной керамической сети, как описано выше, в присутствии доставляемого вещества.

Таким образом, предусмотрено устройство для доставки доставляемого вещества в виде аэрозоля или пара, содержащее материал-носитель, который представляет собой твердую непрерывную трехмерную сетчатую структуру, содержащую частицы керамического материала, причем частицы связываются друг с другом с образованием вторичных пор или пустот, а доставляемое вещество находится в указанных вторичных порах или пустотах.

В качестве альтернативного варианта, если сетка образована посредством химической реакции (например, полимеризации или как описано выше для геополимеров), доставляемое вещество может быть смешано со смесью предшественника, содержащей соответствующие реагенты, и после этого размещено в порах или пустотах, которые образуются во время образования самой трехмерной сетки материала-носителя.

Особенно предпочтительно, чтобы керамический материал был основан на химически связанном керамическом материале или геополимере, поскольку эти материалы особенно подходят для облегчения загрузки никотина до того, как в носителе сформируется сетка пор. Это, в свою очередь, предлагает эффективный способ для надежного контроля за количеством никотина, которое загружается в носитель во время производства.

Для геополимеров контроль за размером пор обычно осуществляется в процессе изготовления сетчатой структуры материала-носителя. Примеры известных способов изготовления пористых подложек описаны в Subia В. et al. (2010) Biomaterial Scaffold Fabrication Techniques for Potential Tissue Engineering Applications, Tissue Engineering, Daniel Eberli (Ed.).

Конкретным способом, который подходит для использования с геополимерными материалами-носителями, используемыми в данном изобретении, является способ порообразующего выщелачивания, описанный выше в отношении керамических материалов-носителей. Порообразующие материалы, которые могут быть использованы при образовании пористого геополимерного материала, включают, например, масла, жидкости (например, воду), сахара, маннит и т.д.

В другом альтернативном варианте материал-носитель может быть основан на одном или более металлах.

Термин «металл» подразумевает как чистые металлы, так и сплавы (т.е. смеси двух или более металлов). Подходящие металлы, которые могут быть использованы в качестве материалов-носителей, включают металлы, которые остаются твердыми вплоть до температуры нагрева или выше температуры нагрева, используемой в устройствах по данному изобретению, например, выше 400°С или предпочтительно выше 500°С. Конкретные металлические материалы-носители включают материалы, которые основаны на титане, никеле, хроме, меди, железе, алюминии, цинке, марганце, молибдене, платине и сплавах, содержащих эти металлы. Так называемые тугоплавкие металлы могут также использоваться с учетом их высокой устойчивости к нагреву и износу.

Специфические чистые металлы и сплавы, которые могут быть использованы в этом контексте, включают латунь, марганец, молибден, никель, платину, цинк и, в частности, включают титан, титановые сплавы, никель-хромовые сплавы, медно-никелевые сплавы, железо, сталь (например, нержавеющая сталь), алюминий, сплавы железа, хрома и алюминия.

Размеры пор в металлических материалах-носителях могут контролироваться различными методами, известными специалисту в данной области техники. Примеры подходящих способов, которые могут быть использованы для образования металлической подложки, имеющей требуемую пористость, включают трехмерную печать и сверление. Трехмерная печать пористых твердых материалов может быть достигнута с помощью обычного устройства для трехмерной печати, а размеры пор, составляющие всего лишь 10 мкм, могут быть получены с помощью этой технологии изготовления. Специалисту в данной области техники известны способы сверления для создания пористости или повышения уровня пористости в материалах. Такие способы могут быть особенно полезны, поскольку они обеспечивают более высокую степень контроля за размерами пор и общим уровнем пористости в материале. Такие способы сверления могут быть использованы для образования пор, имеющих средний размер, равный всего лишь около 100 мкм, и возможно меньше.

Внутренняя пористость также может быть образована в металлических структурах (особенно в случаях, когда металлическая структура присутствует в качестве проводящей части системы индукционного нагрева) посредством способа расширения газа (или вспенивания) на основе горячего изостатического прессования (HIPing). В результате этих процессов образуются пористые тела, как правило, с 20-40%-й изолированной пористостью. Пористость может формироваться гораздо быстрее при вспенивании в высокореактивных многокомпонентных порошковых системах, таких как системы, которые подвергаются самораспространяющемуся высокотемпературному синтезу (SHS). Высокоэкзотермические реакции, инициированные либо локальным, либо общим нагревом прессованных порошковых смесей до температуры реакции воспламенения, приводят к испарению гидратированных оксидов на поверхностях порошка и выделению газов, растворенных в порошке. Реакционная порошковая смесь нагревается быстро, чтобы образовать жидкость, содержащую (в основном водород) пузырьки газа и, когда реакция завершена, она быстро охлаждается, захватывая газ для образования пены. Газообразование и расширение пены могут быть усилены добавлением парообразующих фаз, таких как углерод (который горит в воздухе для получения СО) или пенообразователи, которые взаимодействуют друг с другом для повышения температуры реакции и получения мелких частиц, которые стабилизируют пену. Другие подходящие способы, известные специалисту в данной области техники, описаны в работе Andrew Kennedy (2012). Porous Metals and Metal Foams Made from Powders, Powder Metallurgy, Dr. Katsuyoshi Kondoh (Ed.).

Любой из материалов-носителей, описанных в данном документе, может быть использован в устройствах по данному изобретению. Таким образом, в следующем варианте реализации изобретения данное изобретение относится к устройству, описанному выше, в котором керамический материал выбран из списка, включающего:

i) оксид, нитрид и/или карбид любого из элементов: кремния, алюминия, углерода, титана, циркония или тантала и их комбинаций;

ii) материал, получаемый в процессе взаимодействия материала-предшественника алюмосиликата с водной щелочной жидкостью;

iii) фосфат кальция, сульфат кальция, карбонат кальция, силикат кальция, алюминат кальция, карбонат магния, силикат алюминия и их комбинации; а также

iv) латунь, марганец, молибден, никель, платину, цинк, титан, титановые сплавы, никель-хромовые сплавы, медно-никелевые сплавы, железо, сталь, алюминий и сплавы железа, хрома, алюминия.

Особенно предпочтительными являются материалы, перечисленные в пунктах ii) и iii) выше.

Нами было обнаружено преимущество, состоящее в том, что устройства согласно данному изобретению обеспечивают высвобождение доставляемого вещества в виде аэрозоля или пара, так что доставляемое вещество может вводиться пользователю посредством ингаляции. При использовании устройство для ингаляции позволяет пользователю вдыхать доставляемое вещество, как правило, для использования в рекреационных целях.

Доставляемое вещество может быть предусмотрено в устройстве в составе смеси, содержащей один или более дополнительных компонентов. Один или более указанных дополнительных компонентов могут присутствовать, чтобы облегчить улетучивание доставляемого вещества при нагреве материала-носителя. В устройствах для ингаляции по данному изобретению материал-носитель имеет определенную пористость, и это помогает контролировать количество и/или скорость доставки доставляемого вещества, получаемого пользователем.

Таким образом, доставляемое вещество может быть предоставлено в смеси, содержащей один или более агентов, повышающих испарение, то есть агентов, которые усиливают парообразование пара доставляемого вещества. Подходящие средства, повышающие испарение, включают: глицерин, растительный глицерин (VG), пропиленгликоль, полиэтиленгликоль или их смеси.

Однако устройства по данному изобретению могут преимущественно обеспечивать реализацию способа, с помощью которого доставляемое вещество может доставляться пользователю без необходимости использования агентов, повышающих испарение, таких как агенты, указанные выше, которые могут потенциально быть токсичными или свойства которых могут ухудшаться в процессе нагрева с образованием токсичных побочных продуктов. Таким образом, в одном из предпочтительных вариантов изобретения доставляемое вещество предоставляется (в материале-носителе) либо отдельно, либо в смеси, которая не содержит никаких из вышеупомянутых агентов, повышающих испарение.

В другом варианте реализации изобретения доставляемое вещество может быть предоставлено в смеси, содержащей одно или более дополнительных веществ, которые не предназначены для предоставления пользователю какой-либо терапевтической пользы. В качестве примера указанные дополнительные вещества могут присутствовать, чтобы помочь в изготовлении продукта, помочь в испарении доставляемого вещества или повысить качество услуги для пользователя.

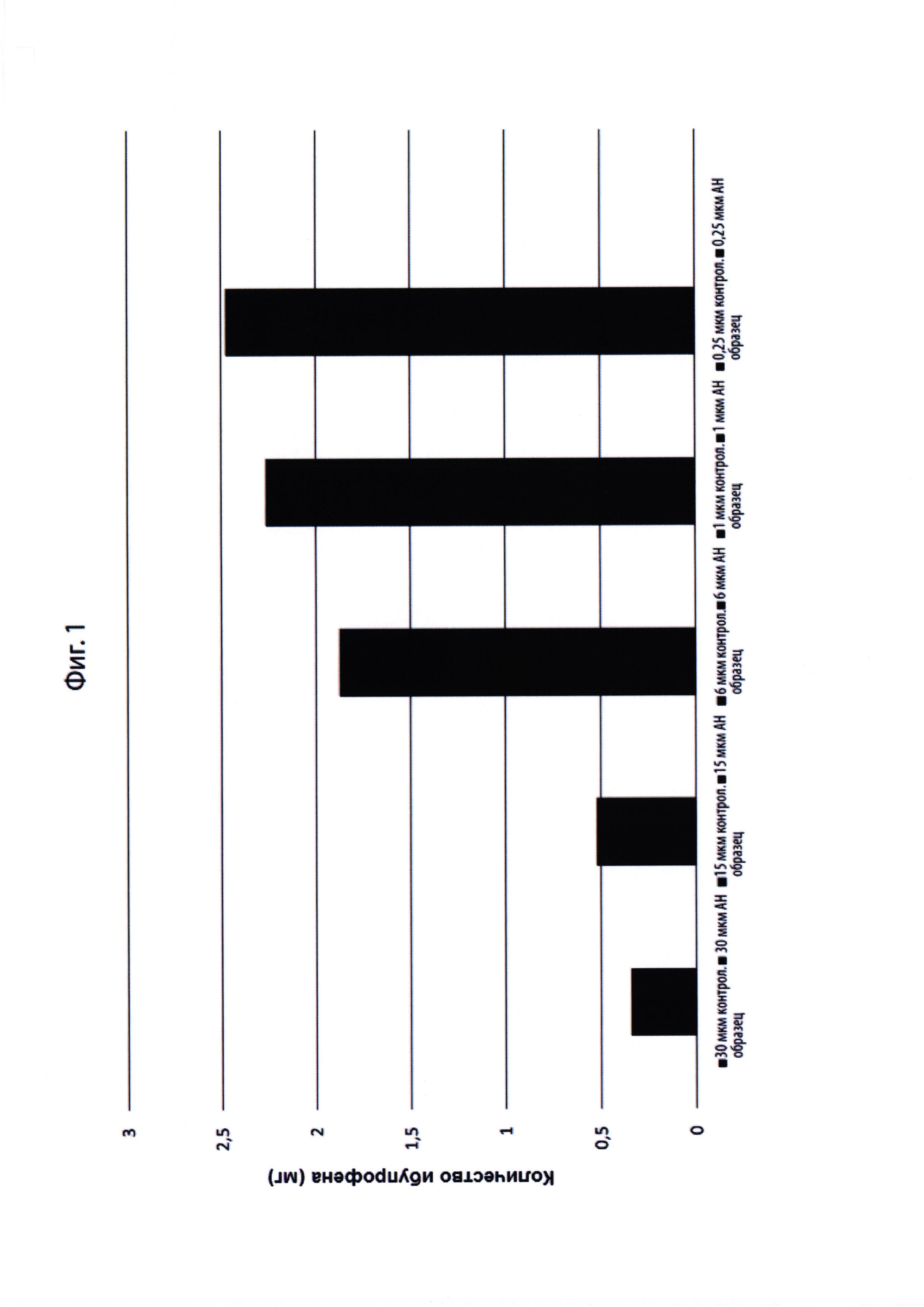

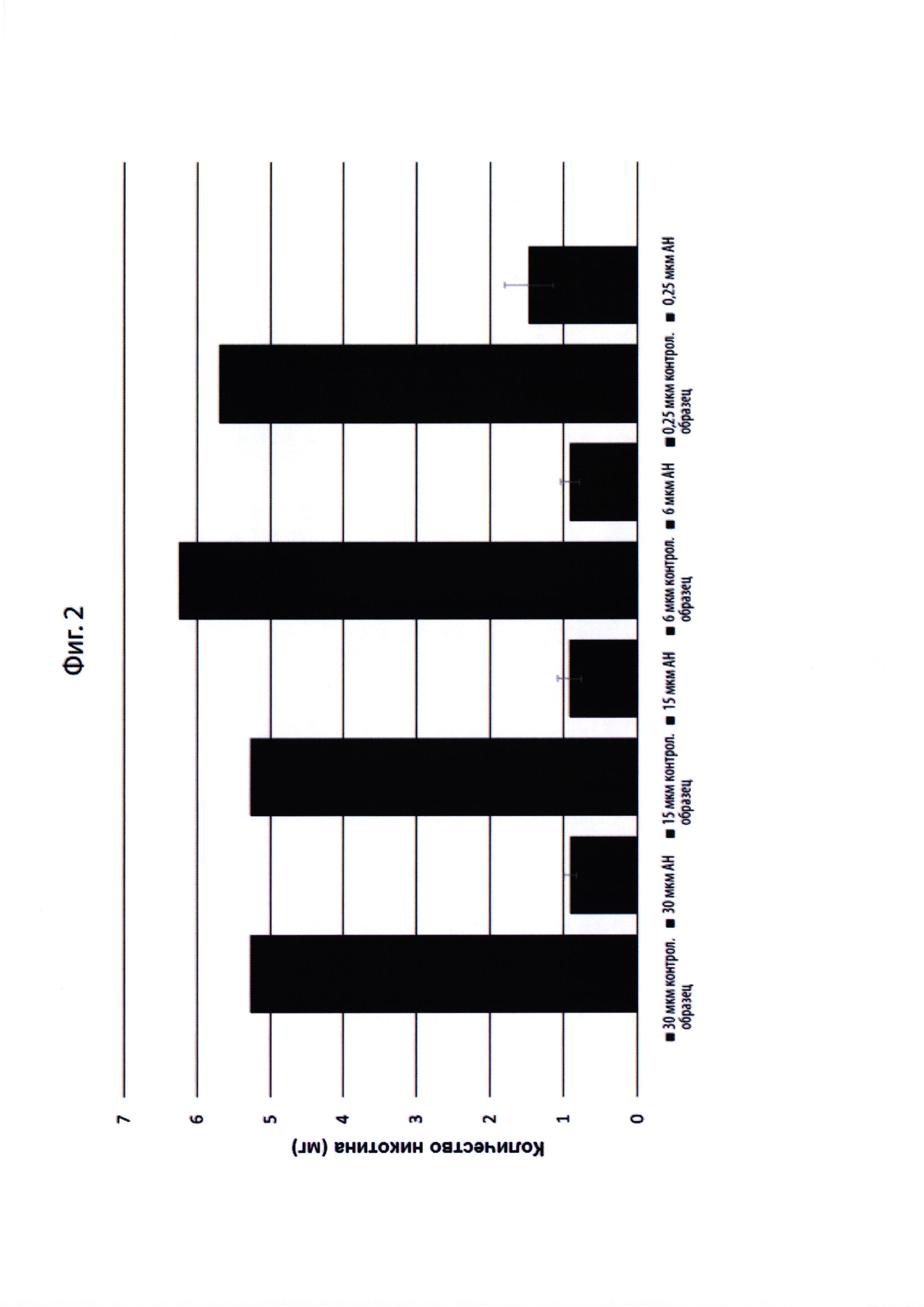

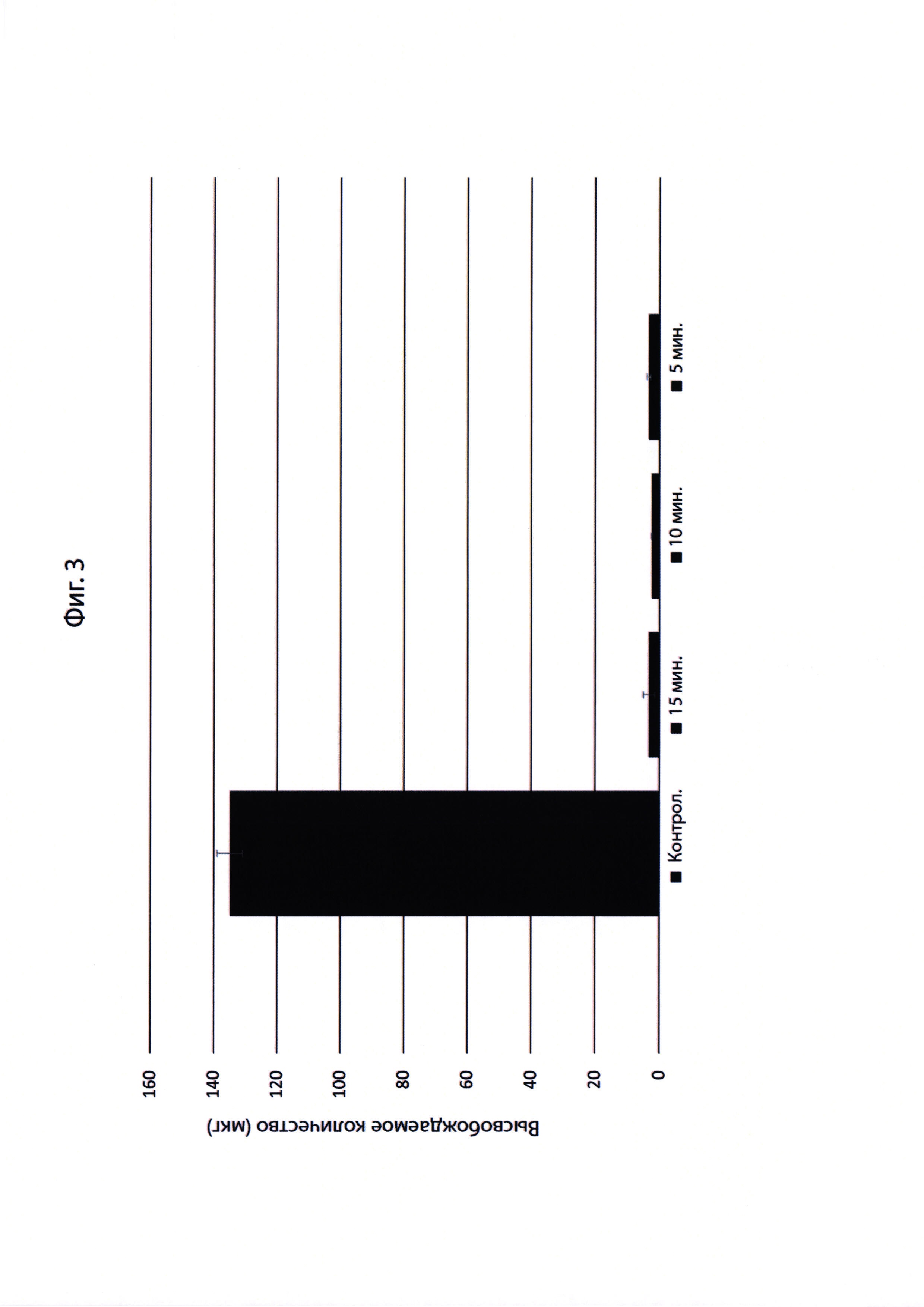

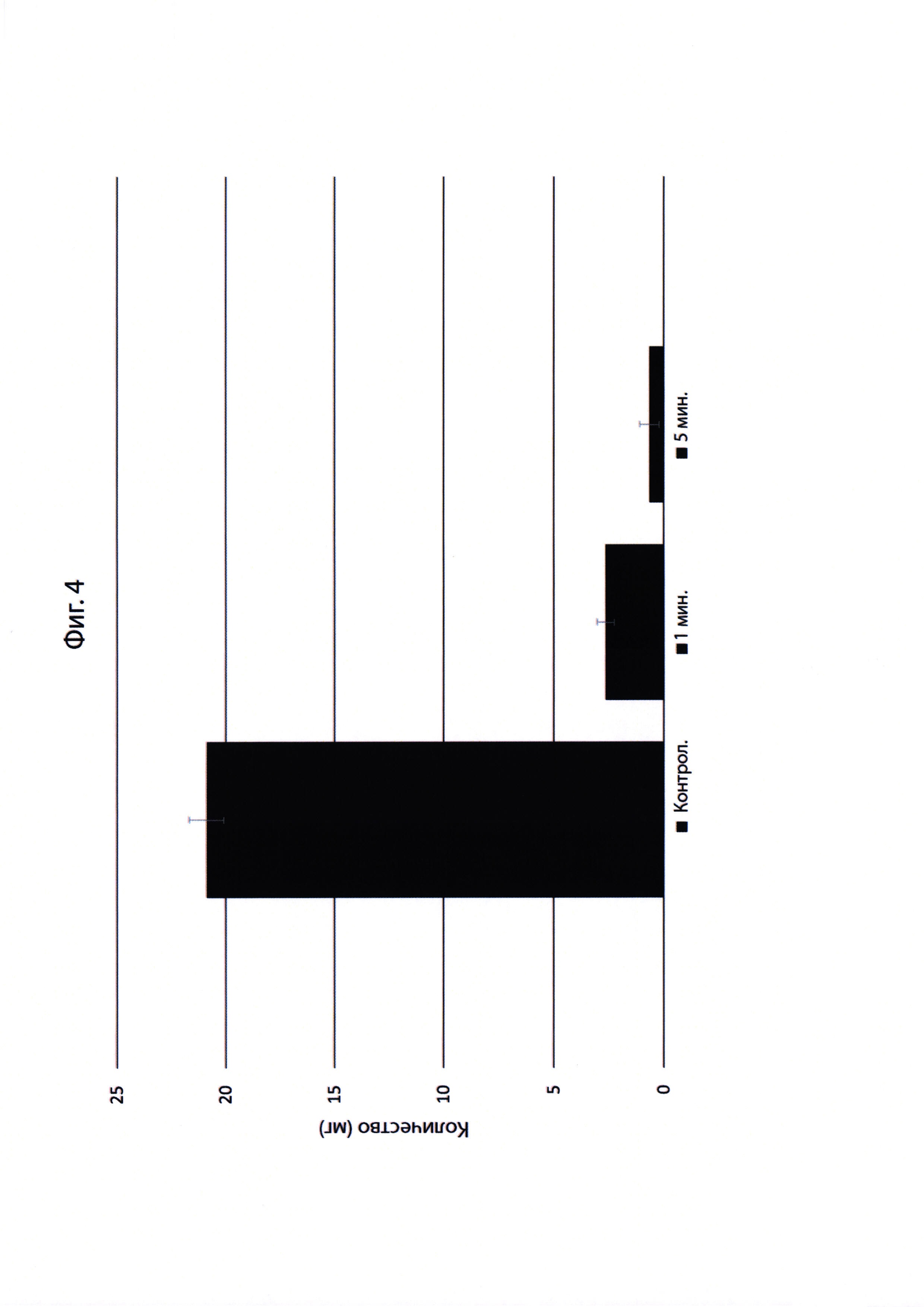

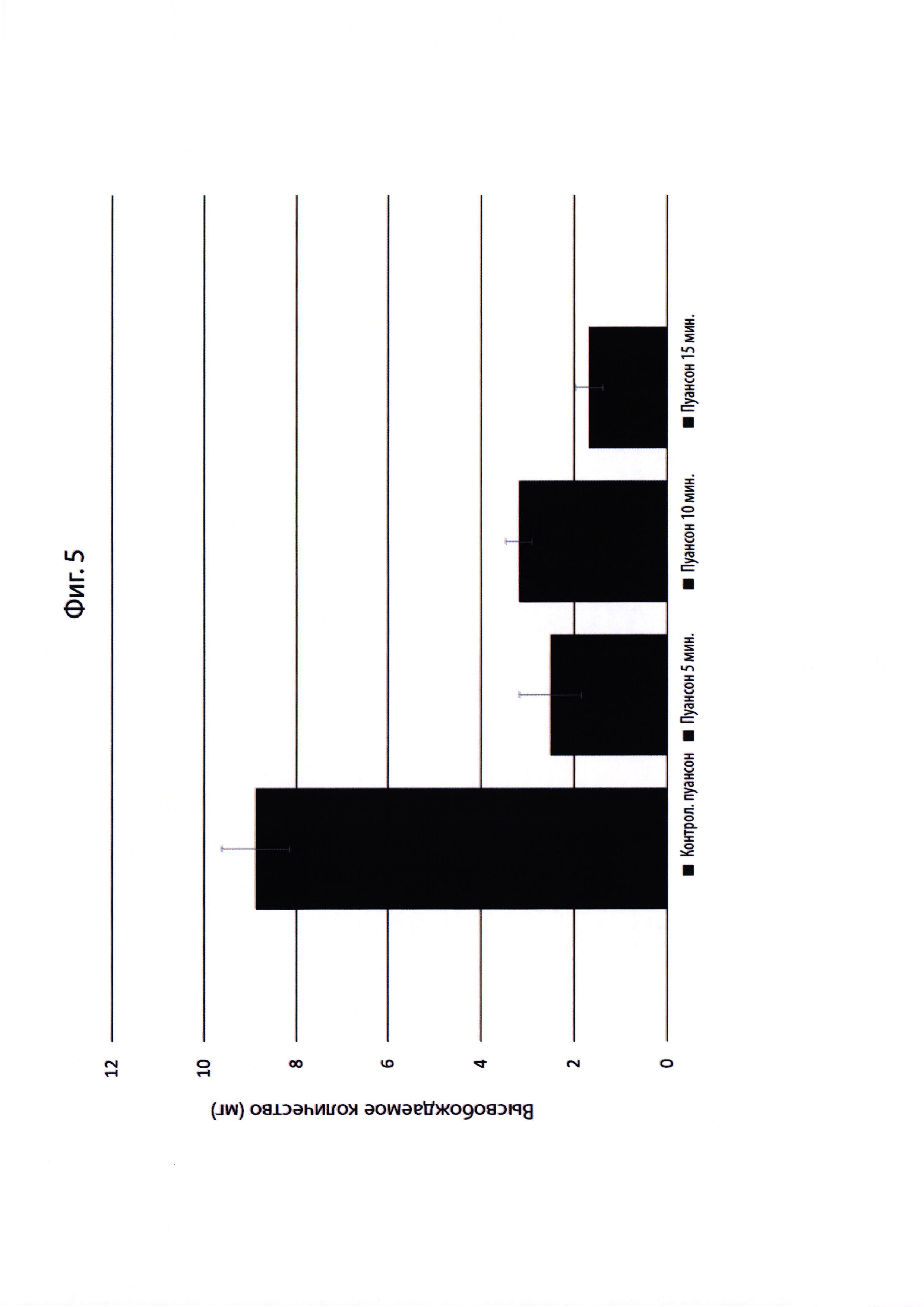

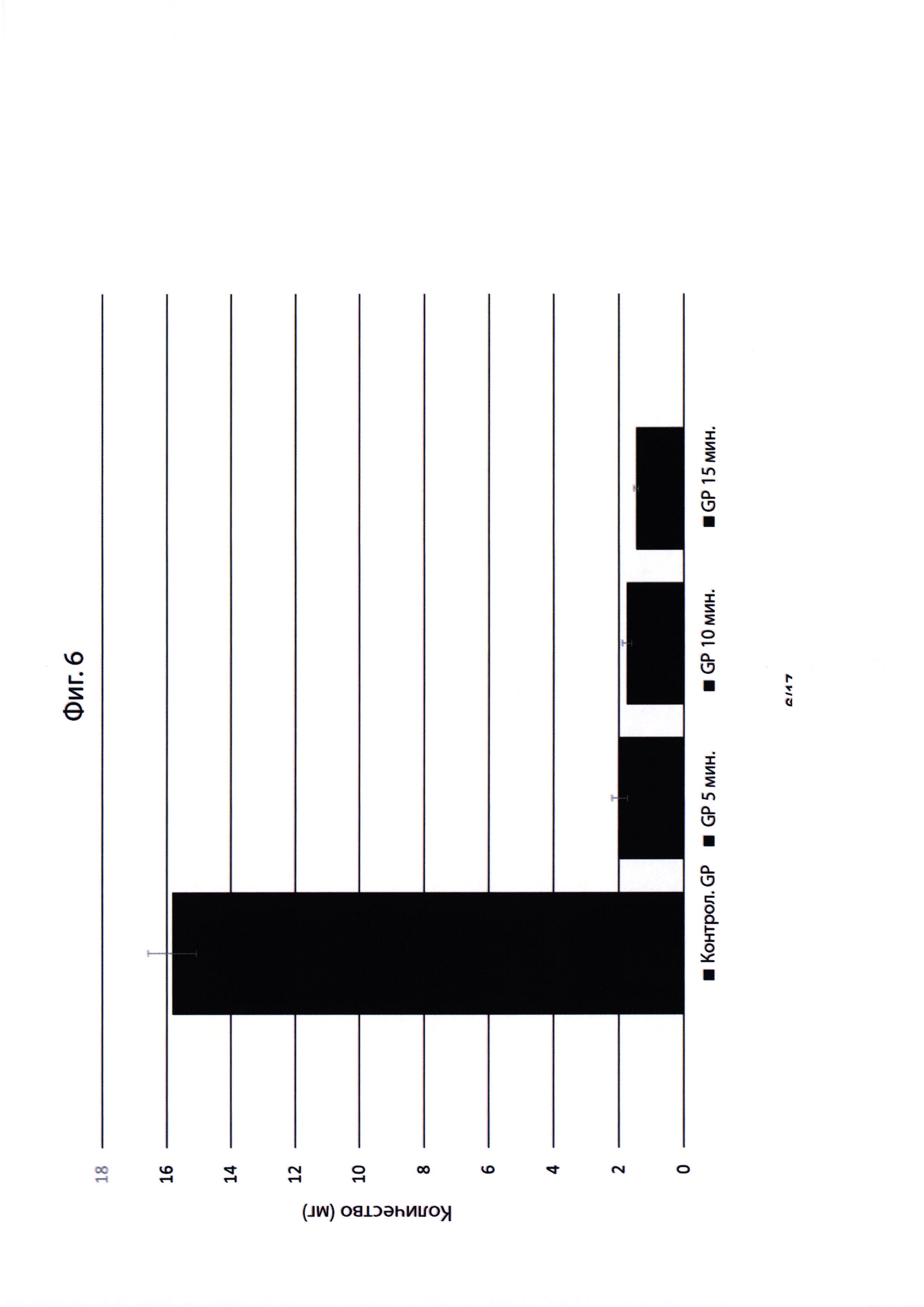

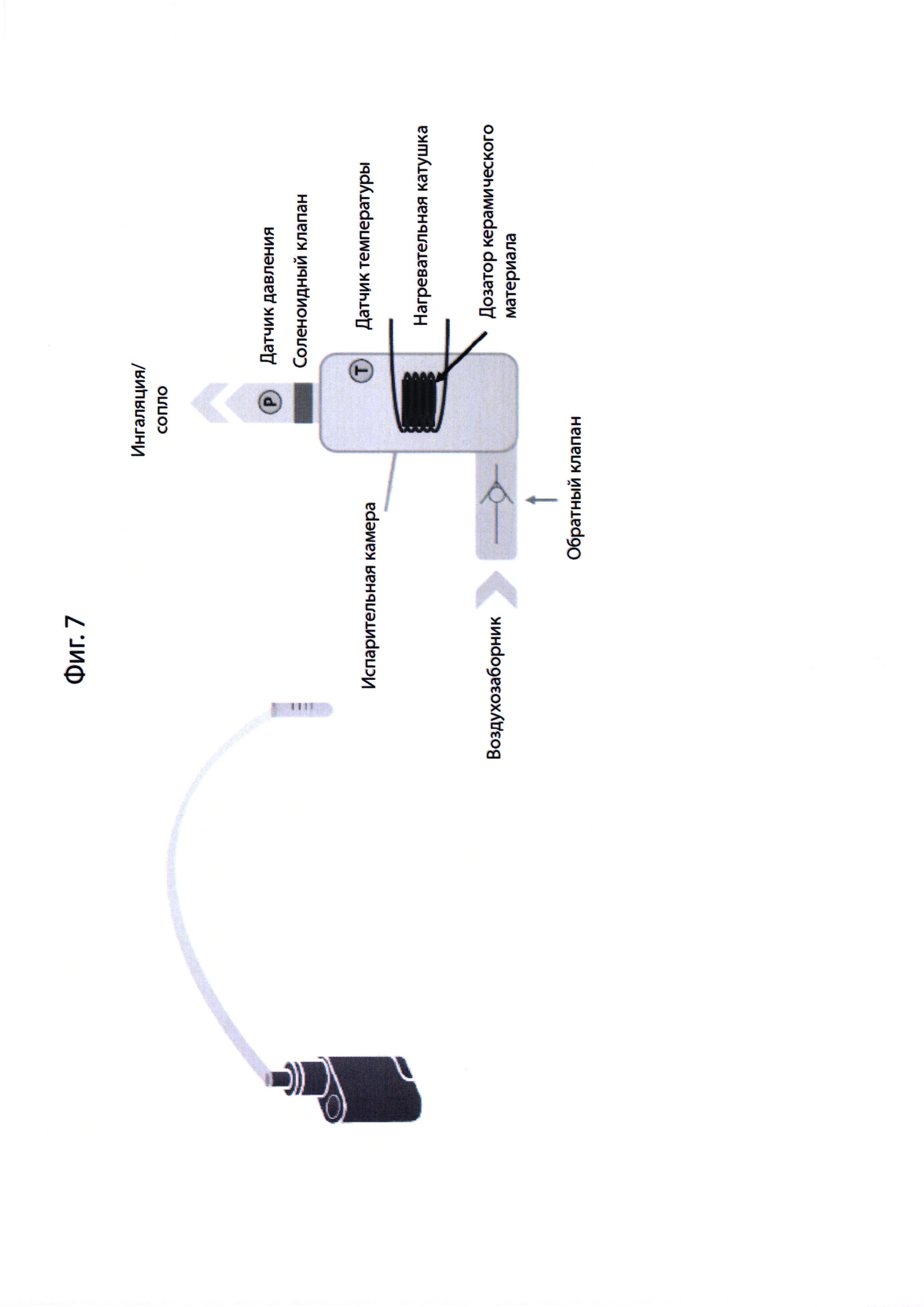

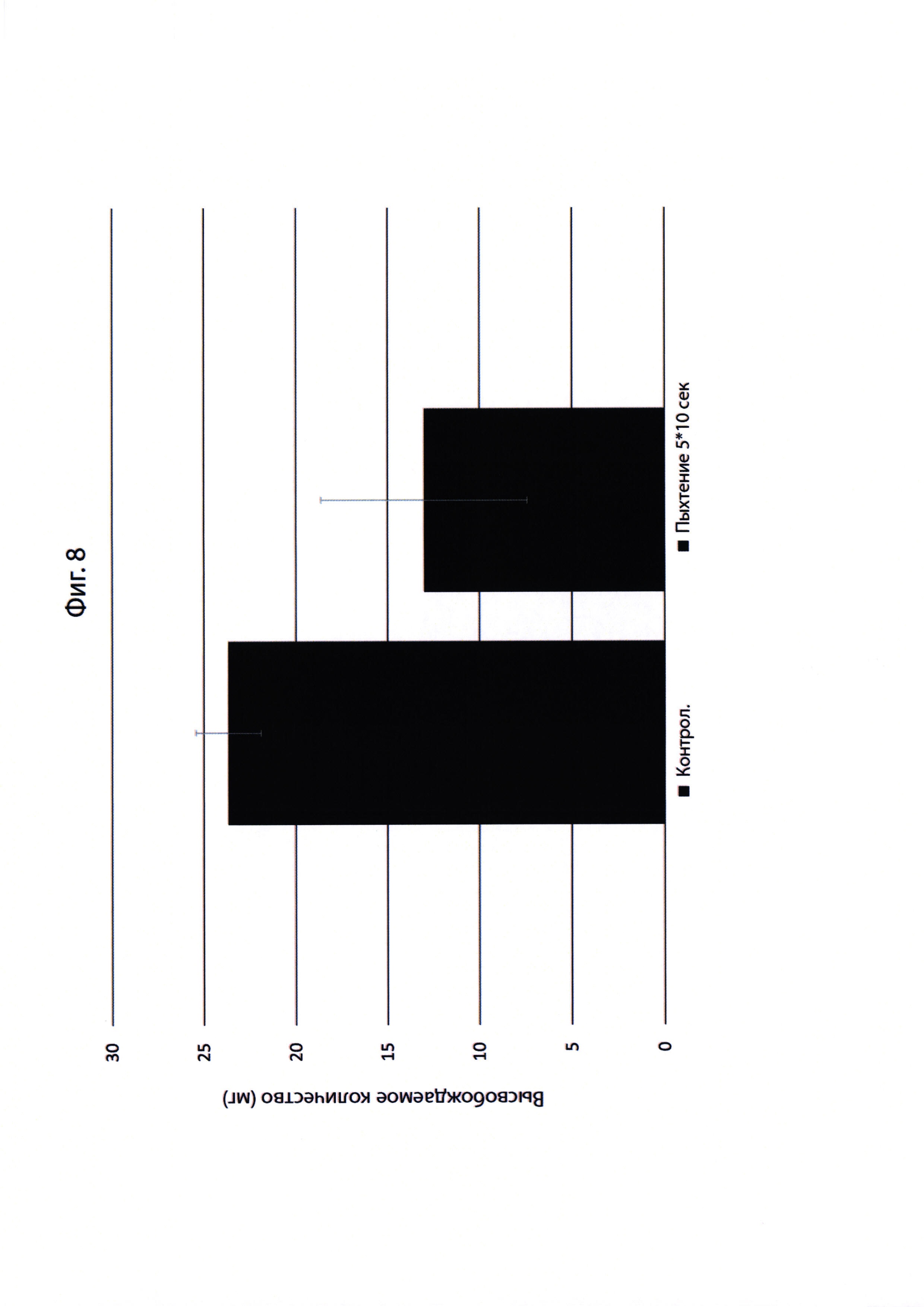

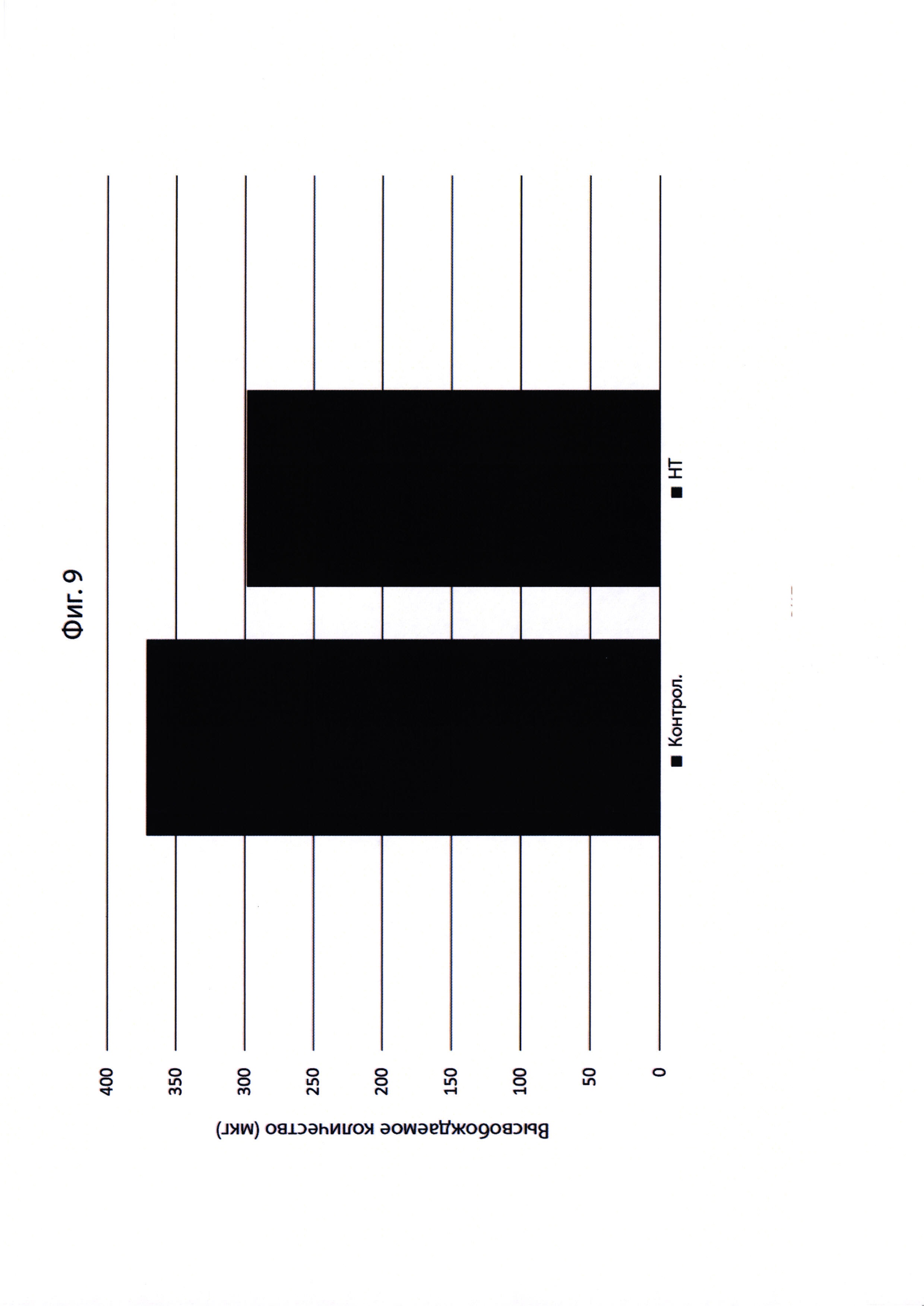

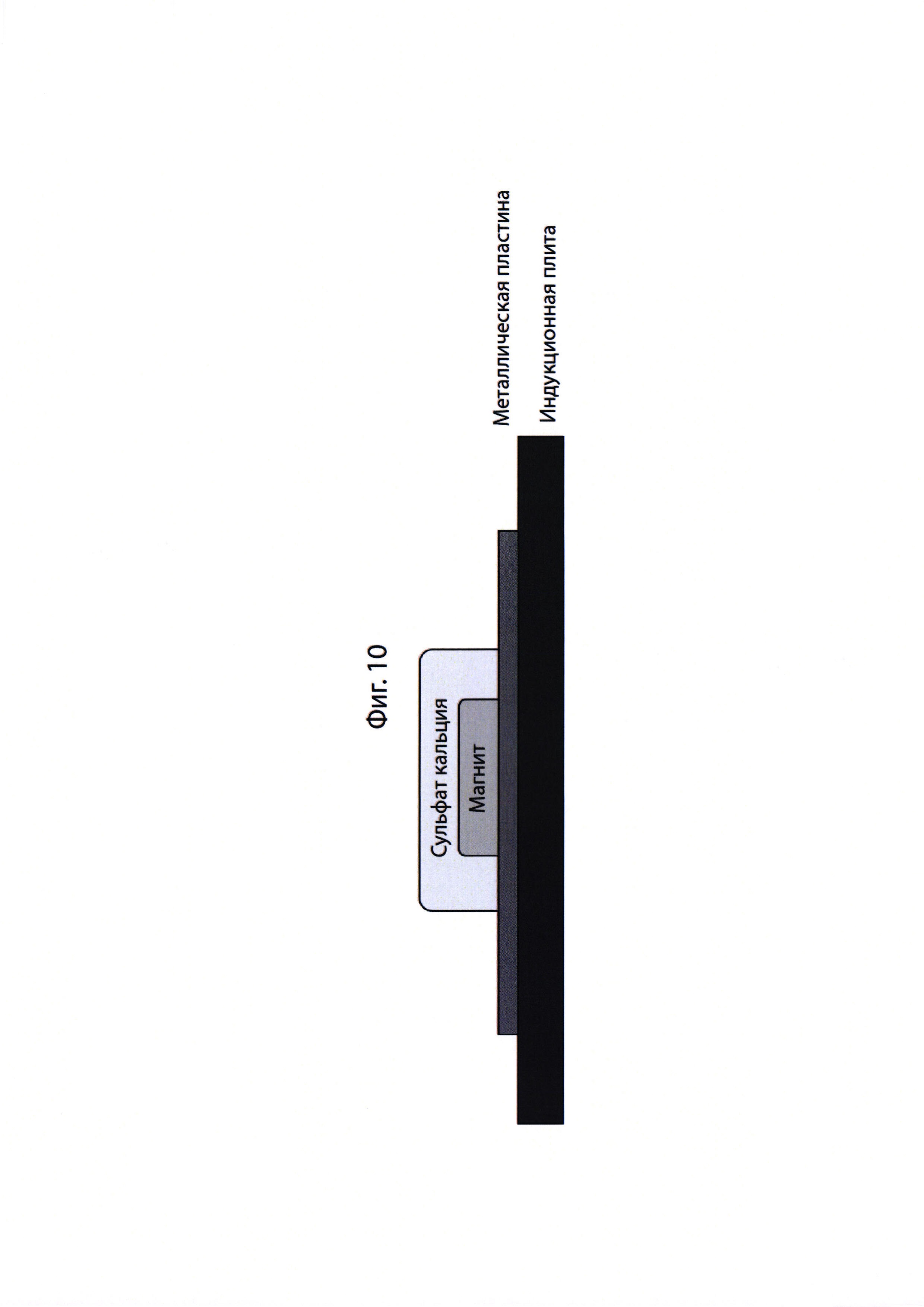

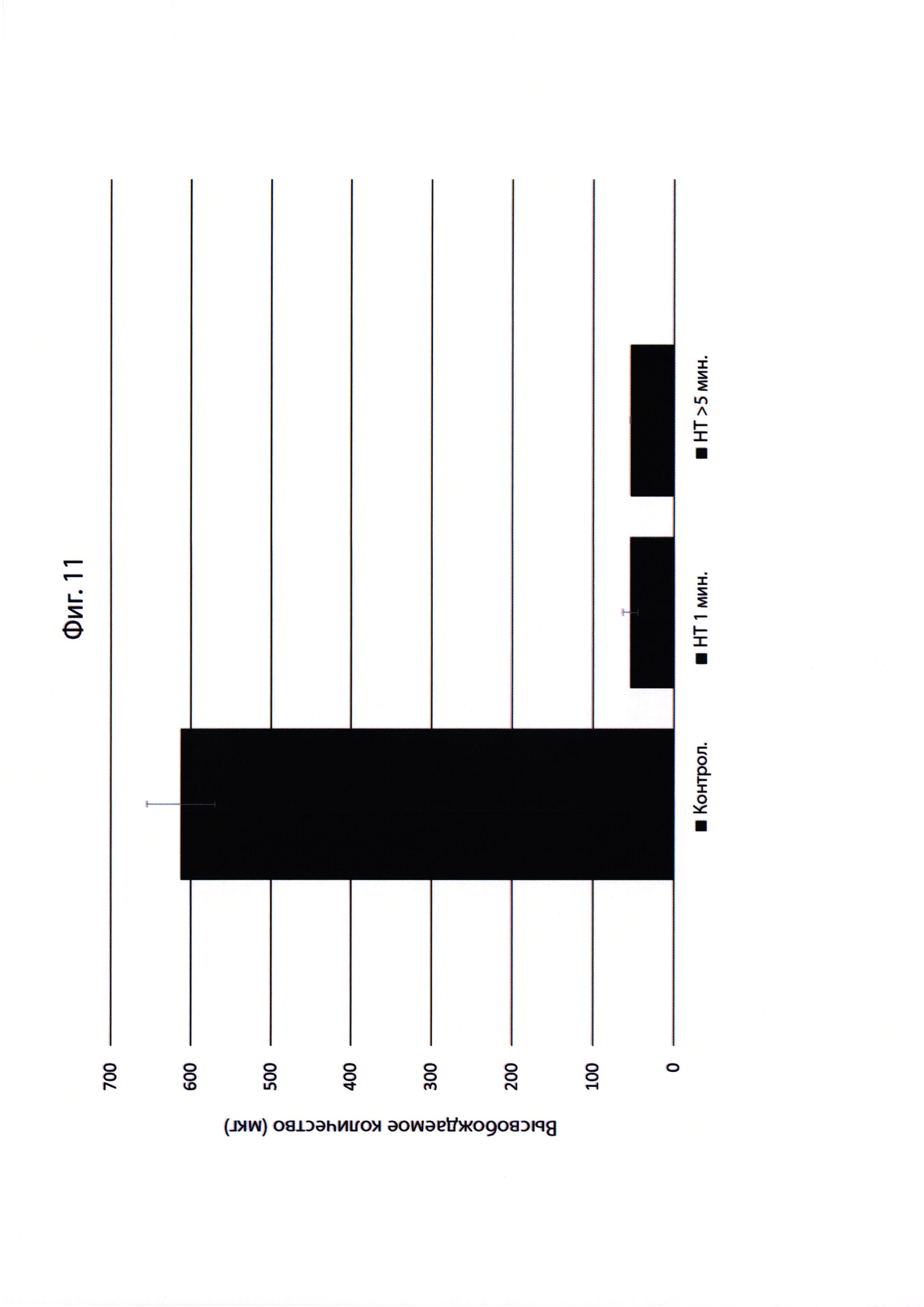

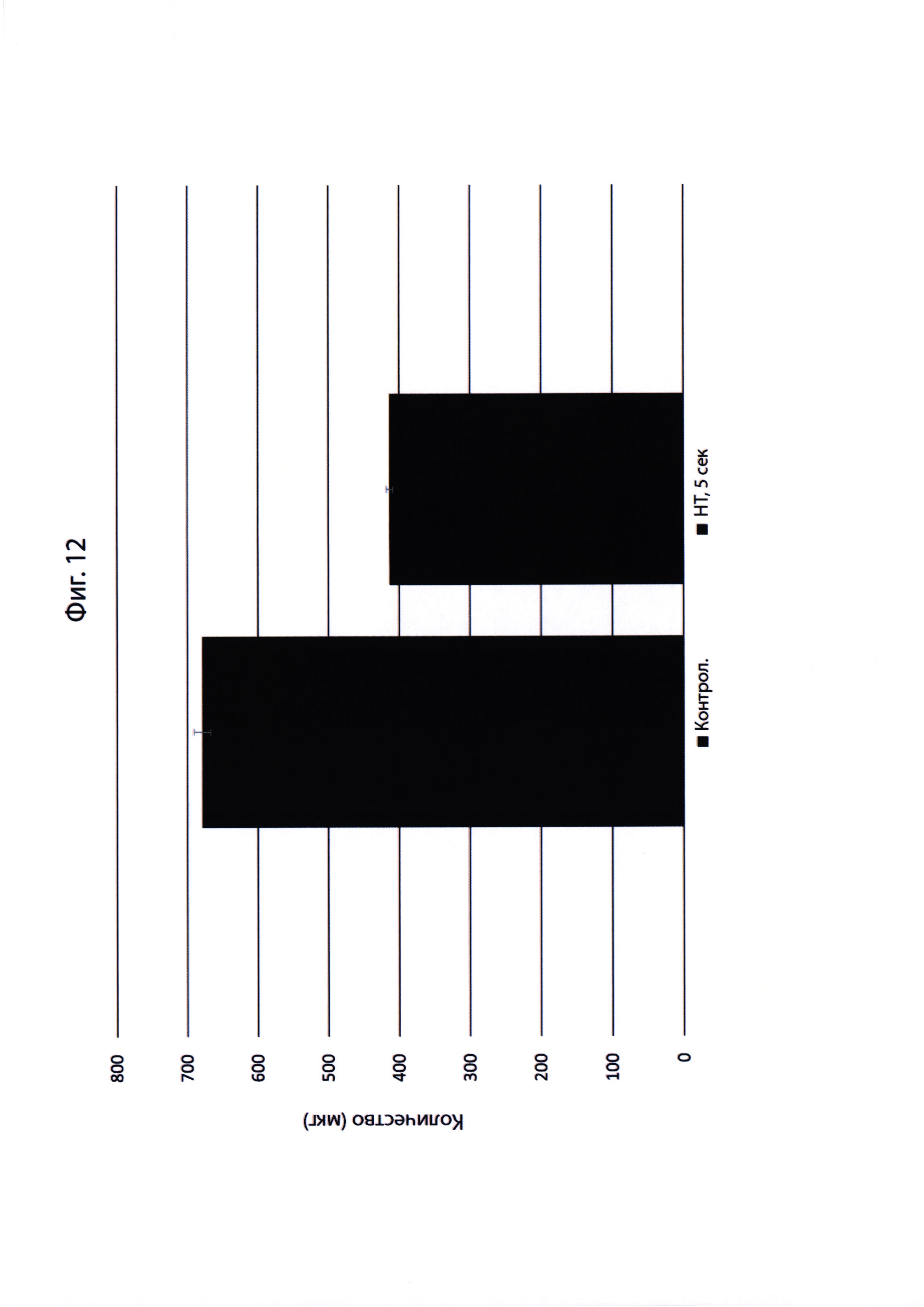

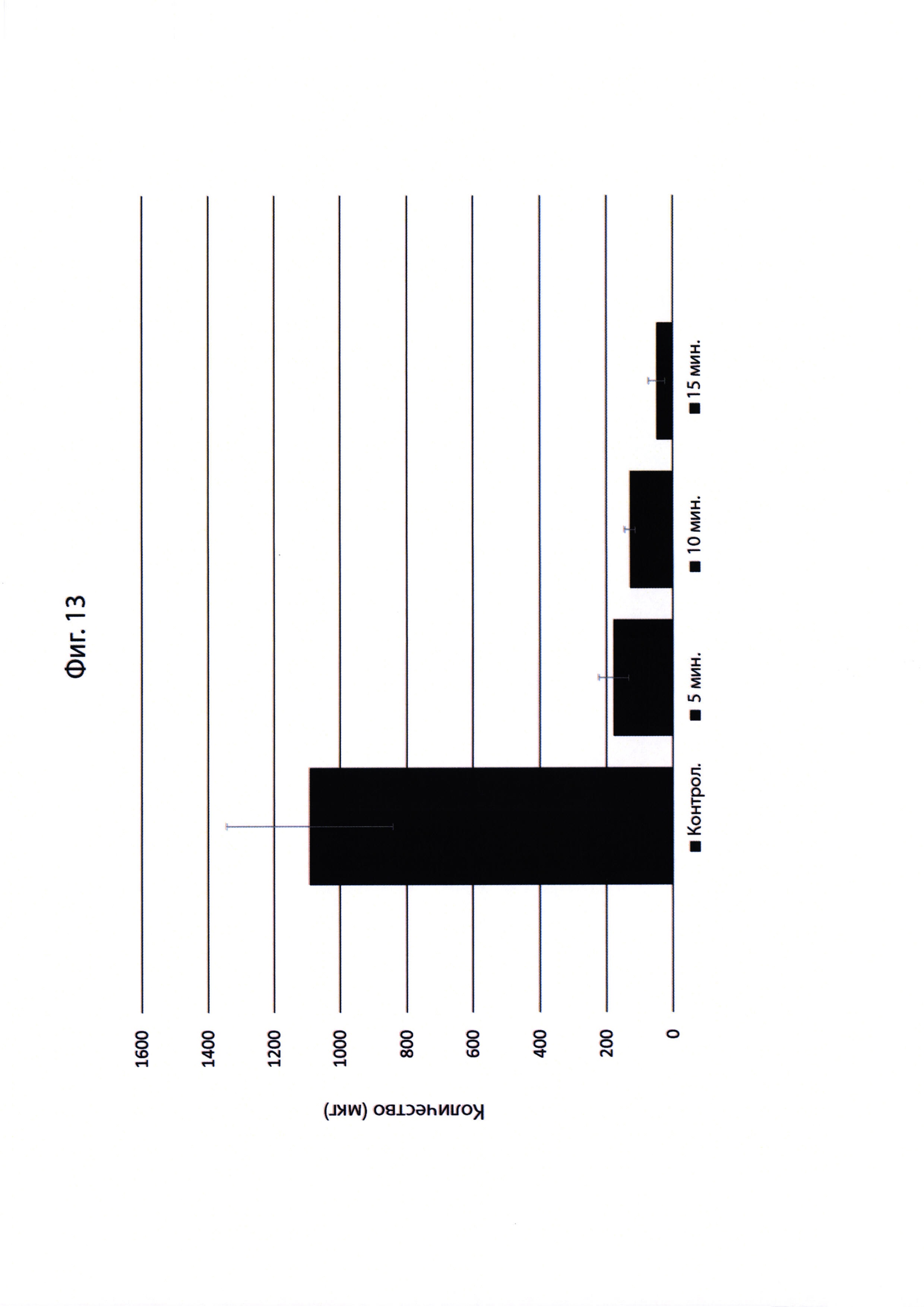

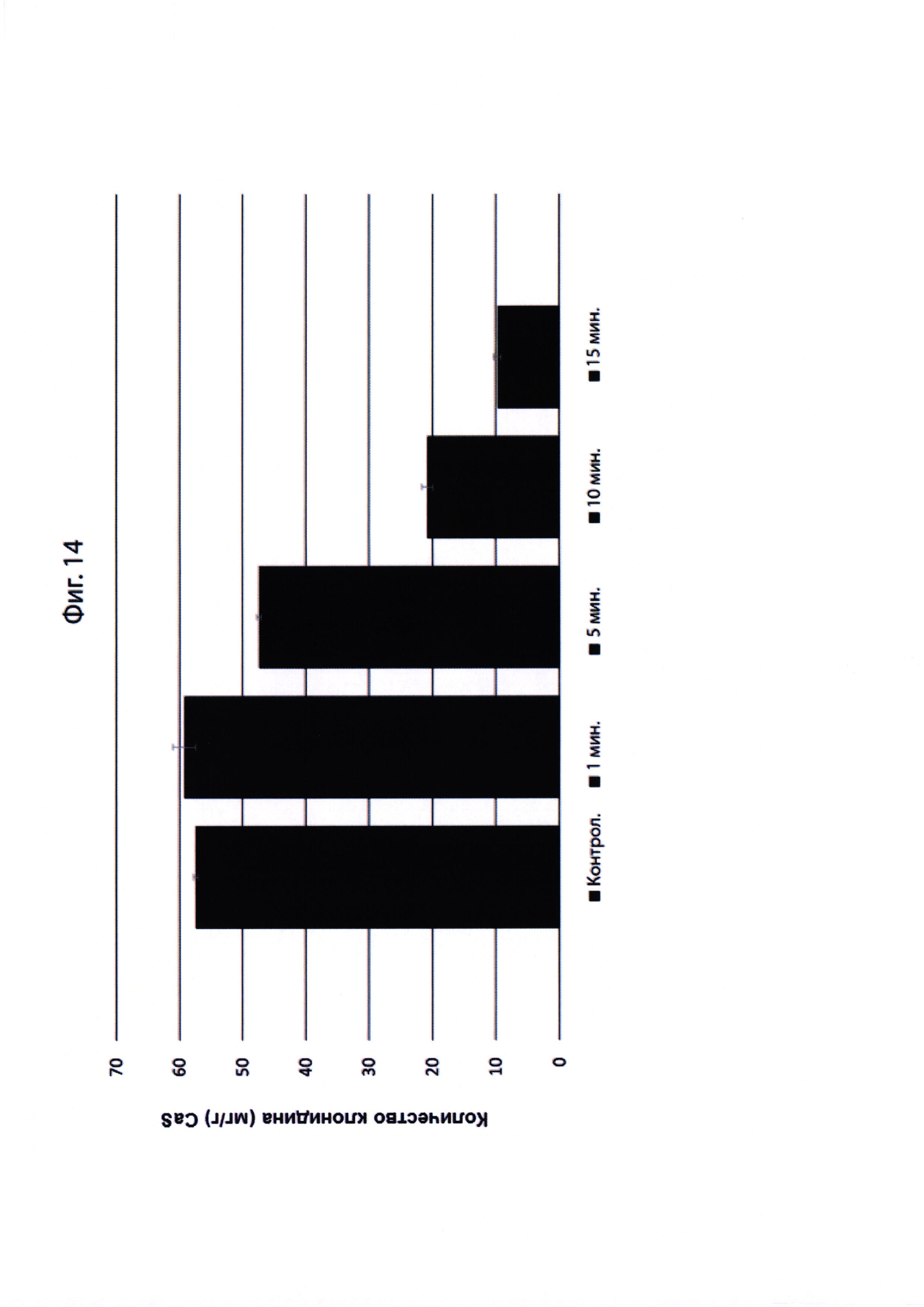

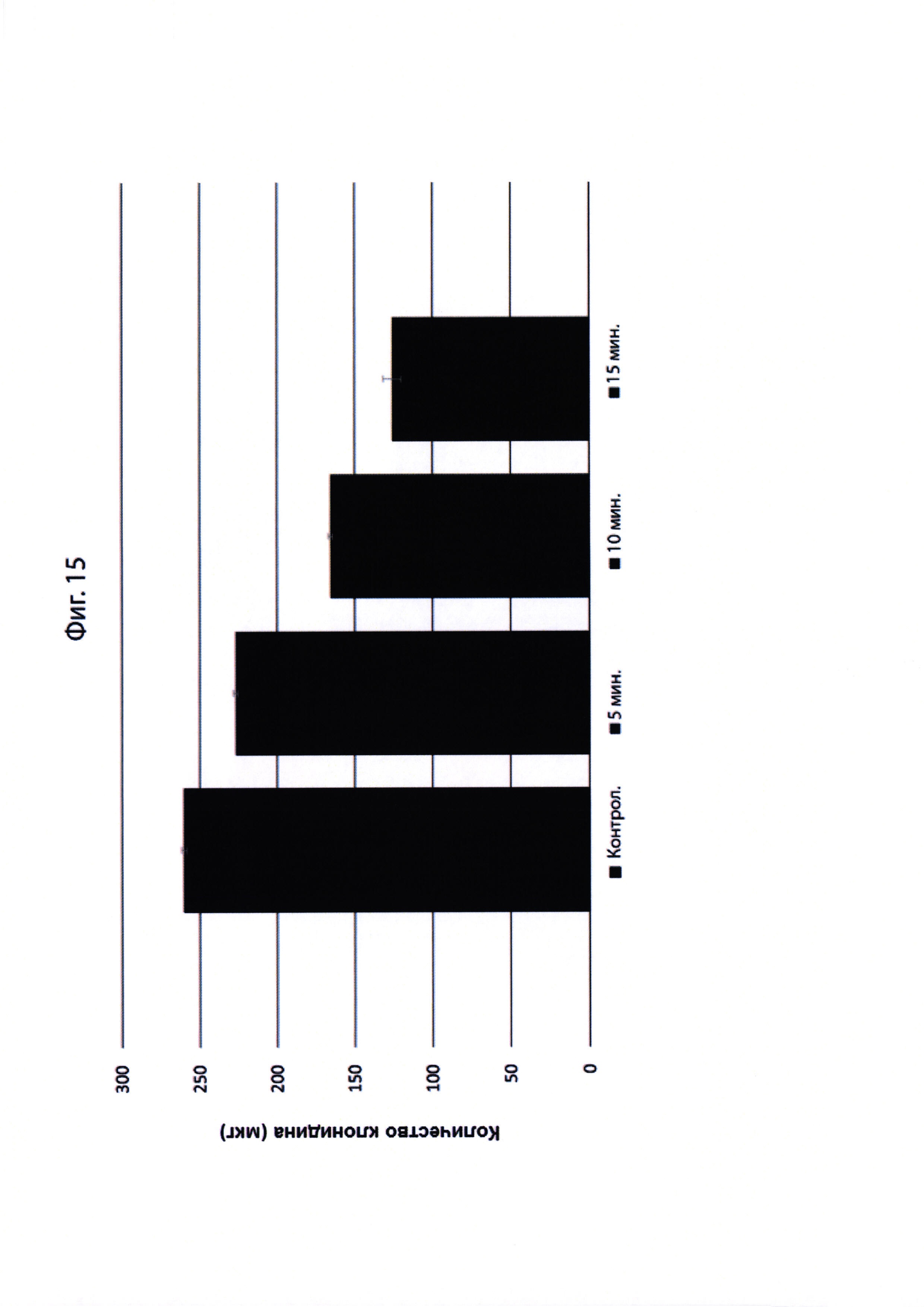

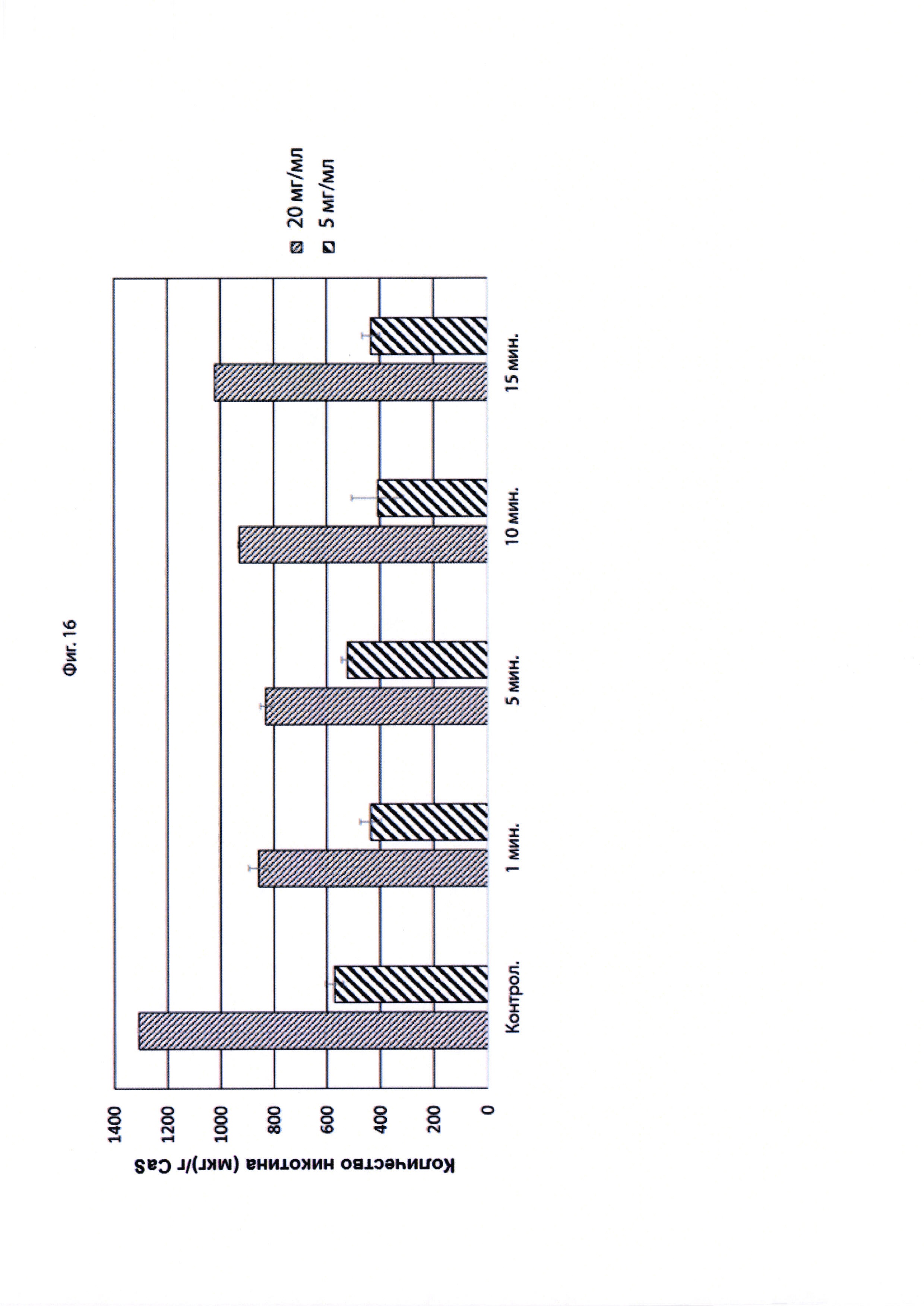

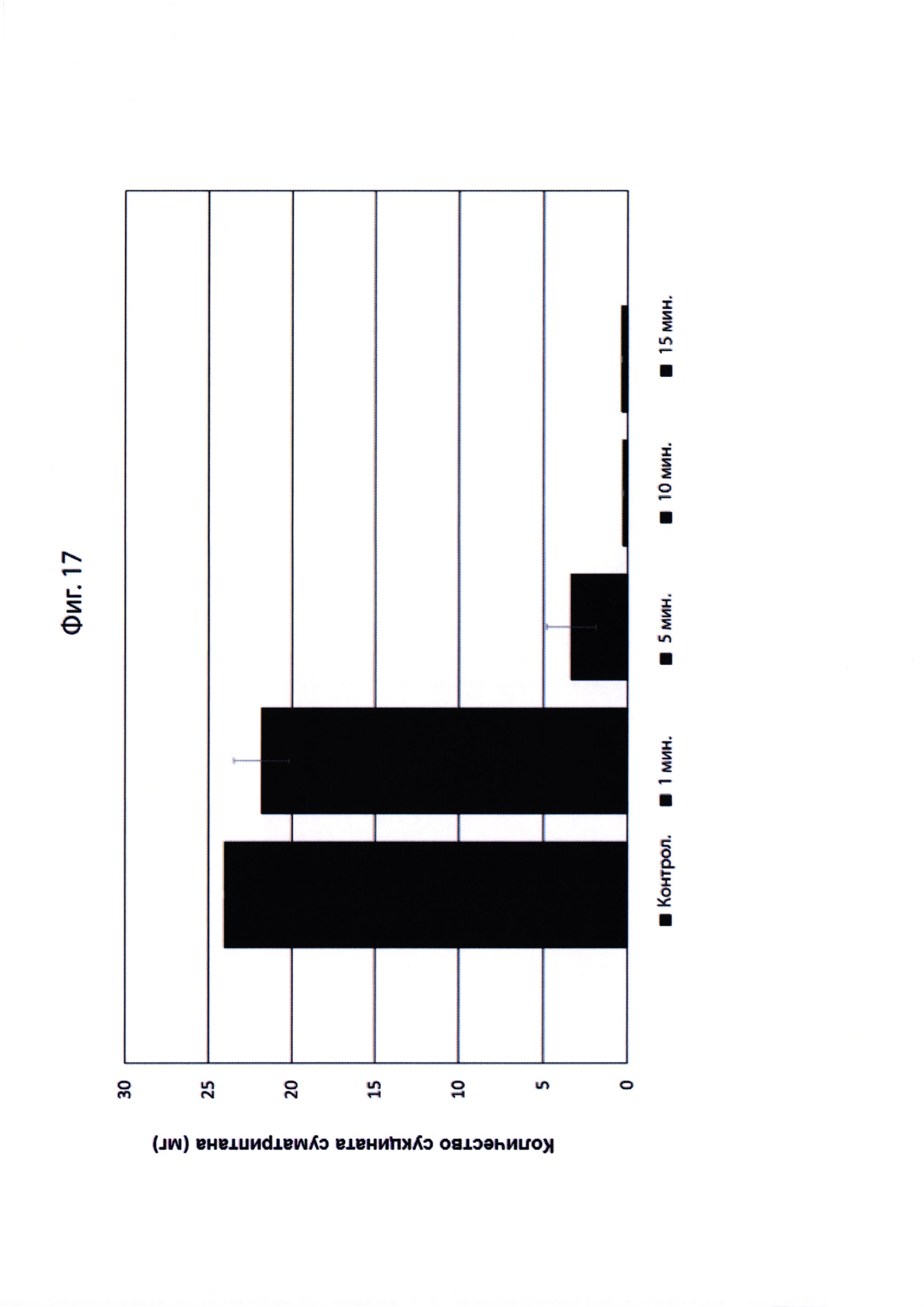

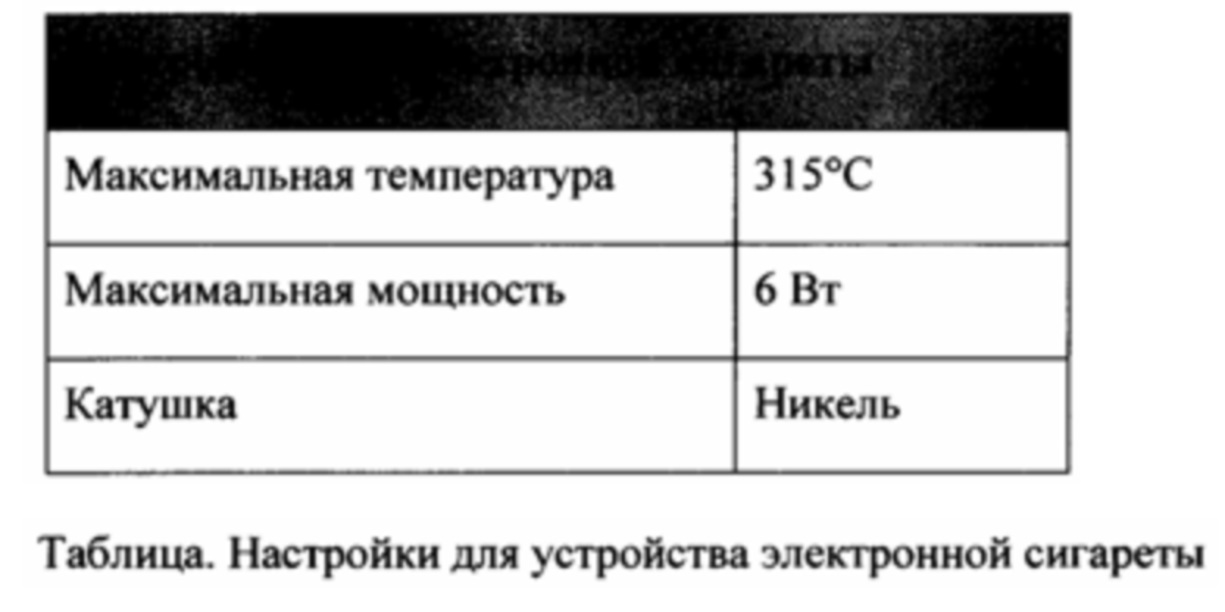

Аэрозоль или пар, который доставляется пользователю, по существу, состоит из воздуха, доставляемого вещества (например, никотина) и потенциально одного или более необязательных дополнительных веществ (например, агента, повышающего испарение), которые могут присутствовать в смеси с доставляемым веществом. Например, аэрозоль или пар может также содержать любой требуемый ароматизатор (например, ароматизатор или подсластитель, как описано в данном документе) или инертную добавку для улучшения вкуса, консистенции или текстуры аэрозоля или пара, тем самым делая ингаляцию более приемлемой для пользователя (то есть курильщика).