Способ получения листов из аустенитной железоуглеродомарганцевой стали с высокой прочностью, превосходной вязкостью и способностью к холодной высадке, полученные этим способом листы - RU2318882C2

Код документа: RU2318882C2

Чертежи

Описание

Изобретение касается получения горяче- и холоднокатаных листов из аустенитных железоуглеродомарганцевых сталей, обладающих очень высокими механическими свойствами, в частности, особо оптимальным сочетанием механической прочности с удлинением при разрыве, превосходной способностью к обработке с приданием формы и повышенной прочностью на разрыв при наличии дефектов или при концентрации напряжений.

Известно, что в некоторых областях, в частности в автомобильной промышленности, возросли требования к снижению веса и увеличению прочности на удар металлических конструкций, а также по обеспечению их хорошей штампуемости. Это делает необходимым применение конструкционных материалов, сочетающих в себе повышенную прочность на разрыв и высокую деформируемость. Применительно к горячекатаным листам, т.е. листам толщиной 0,6-10 мм, такие свойства необходимы при изготовлении деталей для сцепления с почвой или зубчатых колес, деталей жесткости, таких как противопрорывные бимсы плашкоутов, или же деталей жесткости для тяжеловесных транспортных средств (грузовые автомобили, автобусы). Для холоднокатаных листов (толщиной от 0,2 до 4 мм) областями применения являются изготовление лонжеронов для поглощения энергии деформации или подмоторных рам или же корпусных деталей. Однако прочность на разрыв и деформируемость являются несовместимыми свойствами, так что, как правило, невозможно достигнуть очень высоких значений для одного из этих свойств, не снизив их резко для другого. Между тем в последние годы достигнуты успехи, позволяющие надеяться на эффективное удовлетворение этих требований, в частности, благодаря разработке сталей, называемых сталями с деформационным фазовым превращением (TRIP: Transformation Induced Plasticity). Однако при прочности 900 МПа данный тип сталей не позволяет получить относительное удлинение более 25%. Если эти свойства являются удовлетворительными в ряде областей применения, то они, однако, не удовлетворяют в случае, когда требуется дополнительное снижение веса, а также в условиях резкого возрастания нагрузок, как это имеет место, например, при автомобильных столкновениях.

Однако известны аустенитные стали Fe-C(0-1,5%)-Mn(15-35%)-Cr(0-20%)-Al(0,1-10%)-Si(0-4%), которые сочетают в себе хорошую прочность и превосходную пластичность. Тип деформации таких сталей определяется только энергией дефекта упаковки (EDE). Из этих типов деформации механическое двойникование позволяет достигать большой степени нагартовки. Препятствуя распространению дисклокаций, двойники способствуют тем самым повышению предела текучести. Механизму деформирования двойникованием способствует повышение энергии дефекта упаковки до предельной величины (около 30 мДж/м2), свыше которой скольжение совершенных дислокаций становится преобладающим механизмом деформации. Энергия дефекта упаковки возрастает с увеличением содержания углерода, марганца и алюминия. В патенте ЕР 0573641 описана горяче- или холоднокатаная аустенитная сталь с содержанием менее 1,5% С, 15-35% Mn, 0,1-6% Al, прочность которой составляет более 490 МПа, относительное удлинение - более 40% при комнатной температуре.

Однако прокатка сталей такого состава требует особых мер предосторожности в целях исключения образования дефектов.

Также существует не удовлетворенная потребность в стальных листах с более благоприятным сочетанием свойств (прочности и удлинения при разрыве), при котором ограничивается содержание дорогостоящих легирующих элементов. Кроме того, из опыта известно, что, несмотря на оптимальные значения удлинения при одноосном растяжении, холодная высадка (штамповка, гибка большей или меньшей сложности) может вызывать в определенных случаях трудности. Кроме того, так как детали, изготовленные из таких листов, очень часто содержат зоны с концентрациями напряжений, то имеется большая необходимость в получении сталей с повышенной вязкостью, т.е. таких, прочность на разрыв или разрушение которых при наличии дефектов является значительной, в частности при динамической нагрузке. Это свойство тем более заслуживает внимания, что такие марки сталей применяются, например, в автомобилях, на очень сильно нагруженных участках, и/или для изготовления деталей безопасности.

Следовательно, целью изобретения является получение экономичным способом горяче- или холоднокатаного стального листа или изделия, прочность которого составляет более 900 МПа после горячей прокатки, более 950 МПа после холодной прокатки, при этом сочетание прочности и удлинения при разрыве является таким, что произведение Р=прочность (МПа) × удлинение при разрыве (%) превышает 45000, который легко прокатывается в горячем состоянии, особенно пригоден для холодной высадки, обладает очень хорошей вязкостью в условиях статической или динамической нагрузки.

Объектом изобретения является горячекатаный лист из аустенитной железоуглеродомарганцевой стали, прочность которого составляет более 900 МПа, произведение (прочность (МПа) × удлинение при разрыве (%)) превышает 45000 и в химический состав которого входят (мас.%): 0,5%≤С≤0,7%; 17%≤Mn≤24%; Si≤3%; Al≤0,050%; S≤0,030%; Р≤0,080%; N≤0,1%, факультативно один или несколько элементов, таких как Cr≤1%; Мо≤0,40%; Ni≤1%; Cu≤5%; Ti≤0,50%; Nb≤0,50%; V≤0,50%; остальное - железо и неизбежные при выплавке примеси, при этом рекристаллизованная доля стали превышает 75%, доля выделившихся карбидов на единицу поверхности в стали составляет менее 1,5%, средний размер зерен в стали - менее 18 мкм.

Также объектом изобретения является горячекатаный лист из аустенитной железоуглеродомарганцевой стали, прочность которого составляет более 900 МПа, произведение (прочность (МПа) × удлинение при разрыве (%)) превышает 60000 и в химический состав которого входят (мас.%): 0,5%≤С≤0,7%; 17%≤Mn≤24%; Si≤3%; Al≤0,050%; S≤0,030%; Р≤0,080%; N≤0,1%; факультативно один или несколько элементов, таких как Cr≤1%; Мо≤0,40%; Ni≤1%; Cu≤5%; Ti≤0,50%; Nb≤0,50%; V≤0,50%; остальное - железо и неизбежные при выплавке примеси, при этом рекристаллизованная доля стали составляет 100%, доля выделившихся карбидов на единицу поверхности в стали составляет 0%, средний размер зерен в стали - менее 10 мкм.

Кроме того, объектом изобретения является способ получения горячекатаного листа из железоуглеродомарганцевой стали, при котором выплавляют сталь, в химический состав которой входят (мас.%): 0,5%≤С≤0,7%; 17%≤Mn≤24%; Si≤3%; Al≤0,050%; S≤0,030%; Р≤0,080%; N≤0,1%; факультативно один или несколько элементов, таких как Cr≤1%; Мо≤0,40%; Ni≤1%; Cu≤5%; Ti≤0,50%; Nb≤0,50%; V≤0,50%; остальное - железо и неизбежные при выплавке примеси, при этом из указанной стали отливают полуфабрикат, этот полуфабрикат из стали указанного состава нагревают до температуры 1100-1300°С, прокатывают до конечной температуры прокатки, превышающей или равной 890°С, выдерживают в течение некоторого времени после окончания прокатки до последующего быстрого охлаждения с таким расчетом, чтобы температура, определяемая этим временем и конечной температурой прокатки, располагалась внутри участка, определяемого кривой ABCD'E'F'A, предпочтительно кривой ABCDEFA, на фиг.1, и сматывают лист при температуре ниже 580°С.

Предпочтительно отливать полуфабрикат в виде тонких лент в кристаллизаторе со стальными валками.

Согласно другому предпочтительному варианту горячекатаный лист после его намотки подвергают деформированию в холодном состоянии при степени эквивалентного деформирования менее или равной 30%.

Также объектом изобретения является холоднокатаный лист из аустенитной железоуглеродомарганцевой стали, прочность которого составляет более 950 МПа, произведение, равное прочность (МПа) × удлинение при разрыве (%), превышает 45000 и в химический состав которого входят (мас.%): 0,5%≤С≤0,7%; 17%≤Mn≤24%; Si≤3%; Al≤0,050%; S≤0,030%; Р≤0,080%; N≤0,1%; факультативно один или несколько элементов, таких как Cr≤1%; Мо≤0,40%; Ni≤1%; Cu≤5%; Ti≤0,50%; Nb≤0,50%; V≤0,50%; остальное - железо и неизбежные при выплавке примеси, при этом рекристаллизованная доля стали составляет более 75%, доля выделившихся карбидов на единицу поверхности в стали составляет менее 1,5%, средний размер зерен в стали - менее 6 мкм.

Также объектом изобретения является способ получения холоднокатаного листа из железоуглеродомарганцевой стали, отличающийся тем, что применяют горячекатаный лист, полученный одним из описанных выше способов, ведут, по меньшей мере, один этап холодной прокатки с последующим отжигом, причем на каждом этапе проводят холодную прокатку листа и его отжиг при температуре 600-900°С в течение 10-500 секунд с последующим охлаждением со скоростью более 0,5°С/с, при этом размер аустенитного зерна перед последним этапом холодной прокатки и последующего отжига составляет менее 18 мкм.

Предпочтительно холоднокатаный лист после его конечного отжига подвергать деформированию в холодном состоянии при степени эквивалентного деформирования менее или равной 30%.

Также объектом изобретения является применение описанного выше горяче- или холоднокатаного листа или применение листа, полученного описанным выше способом, для изготовления деталей жесткости, нагружаемых в статических или динамических условиях.

Другие отличительные признаки и преимущества изобретения подробнее поясняются ниже в описании, приводимом в качестве примера со ссылками на следующие приложенные фигуры.

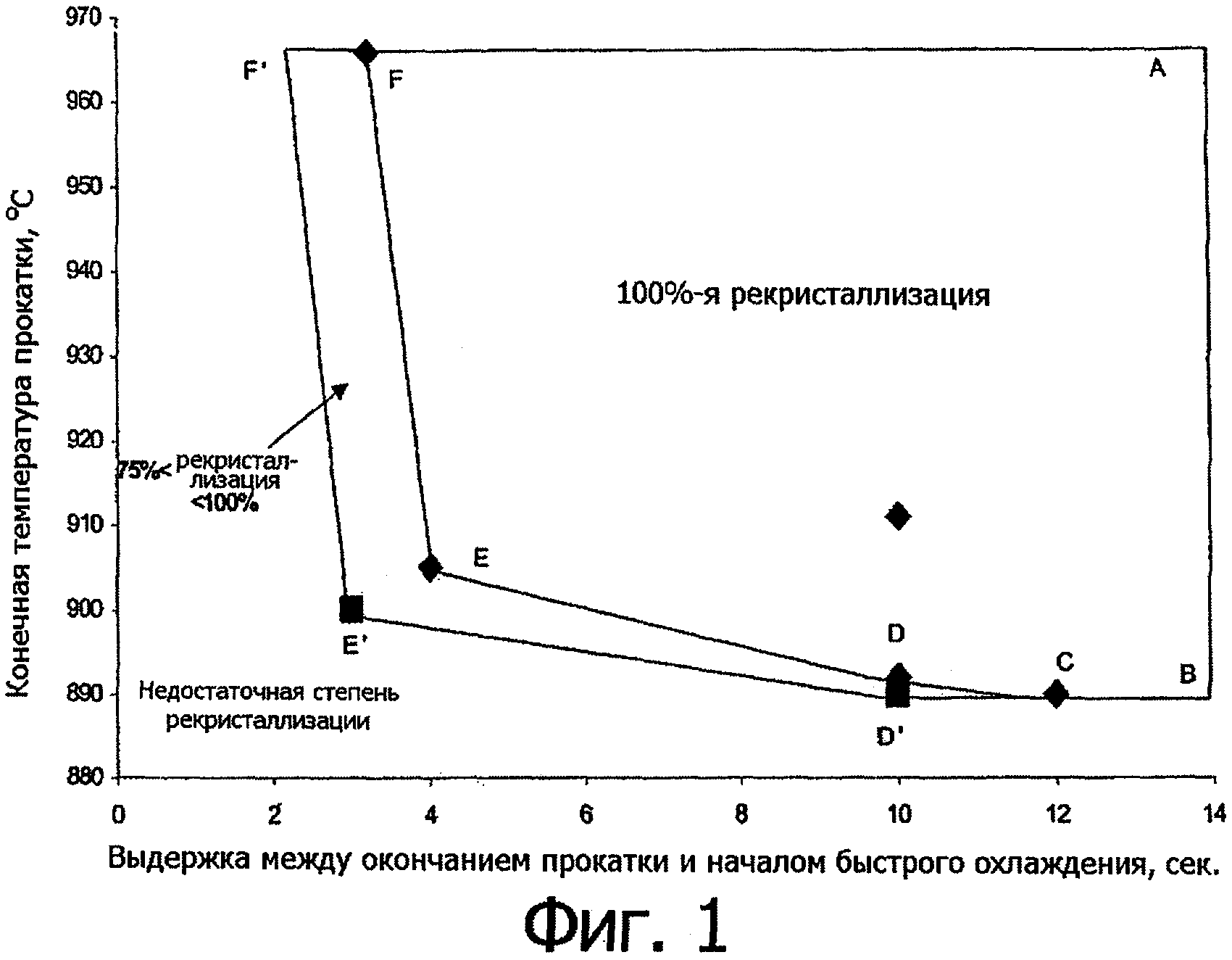

Фиг.1 показывает влияние конечной температуры горячей прокатки и выдержки между окончанием горячей прокатки и началом последующего быстрого охлаждения на рекристаллизованную долю после намотки.

Фиг.2 показывает влияние рекристаллизованной доли на критическое деформирование до разрыва при сгибании.

Фиг.3 показывает влияние температуры намотки на долю выделившихся карбидов на единицу поверхности.

Фиг.4 представляет собой микроснимок, на котором показан пример внутризеренного выделения карбидов.

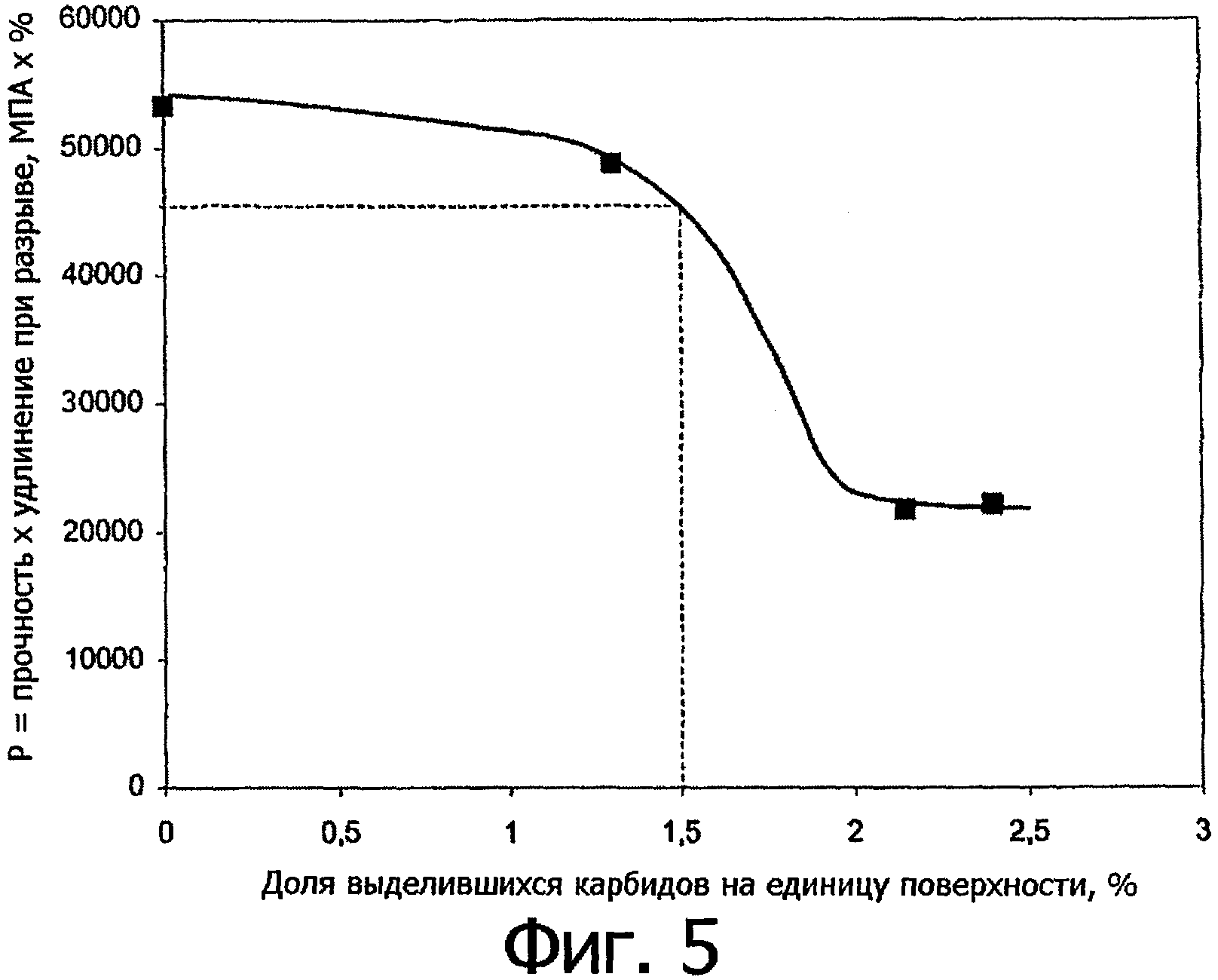

Фиг.5 показывает влияние доли выделившихся карбидов на единицу поверхности - при постоянном размере зерен - на произведение Р (прочность×удлинение при разрыве).

Фиг.6 показывает влияние среднего размера аустенитных зерен на прочность листов из сталей Fe-C-Mn, в частности горячекатаных листов.

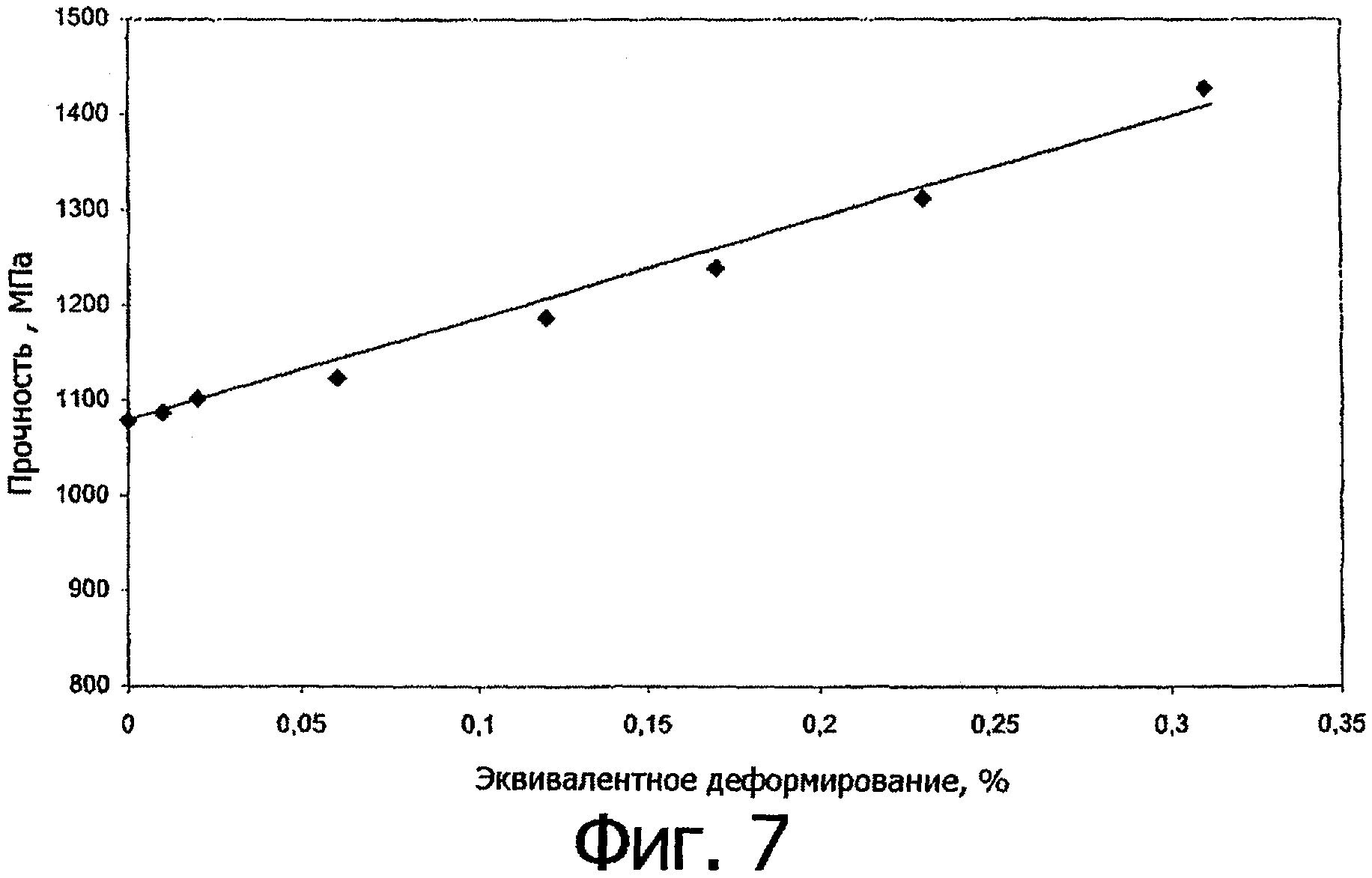

Фиг.7 показывает влияние эквивалентного деформирования на прочность холоднокатаного листа из стали Fe-C-Mn.

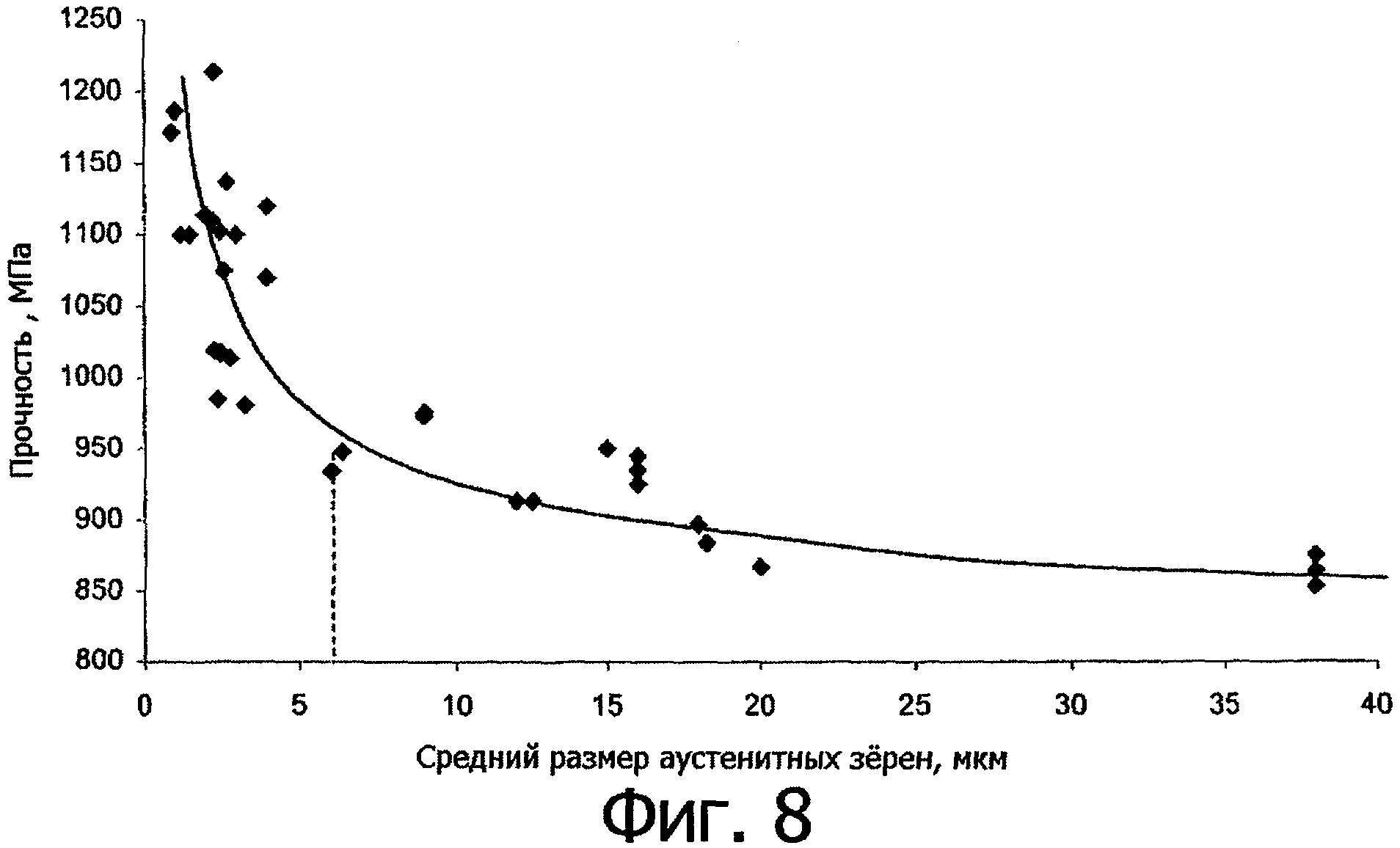

Фиг.8 показывает влияние среднего размера аустенитных зерен на прочность листов, в частности холоднокатаных.

Фиг.9 показывает влияние среднего размера аустенитных зерен на удельную энергию разрыва холоднокатаных листов.

Фиг.10 показывает влияние среднего размера аустенитных зерен на энергию разрыва Шарпи холоднокатаных листов.

Фиг.11 показывает влияние среднего размера аустенитных зерен на критическое деформирование до растрескивания при сгибании.

Фиг.12 показывает максимальную глубину штамповки перед разрывом в зависимости от среднего размера аустенитных зерен.

После многочисленных испытаний авторы изобретения определили, что разные приведенные выше требования могут быть удовлетворены при соблюдении следующих условий.

В отношении химического состава стали необходимо отметить, что углерод оказывает очень большое влияние на формирование микроструктуры: он повышает энергию дефекта упаковки и способствует устойчивости аустенитной фазы. В сочетании с марганцем в количестве 17-24 мас.% такую устойчивость получают при содержании углерода выше или равном 0,5%. Однако при содержании углерода свыше 0,7% затруднительно исключить выделение карбидов, которое происходит при некоторых термических циклах промышленного производства, в частности во время охлаждения при намотке, и которое снижает пластичность и вязкость.

Марганец также является элементом, который необходим для повышения прочности, энергии дефекта упаковки и стабилизации аустенитной фазы. Если его содержание составляет менее 17%, то присутствует риск образования мартенситных фаз, которые весьма существенно снижают деформируемость. Однако при содержании марганца более 24% пластичность при комнатной температуре ухудшается. Кроме того, по причинам стоимости нежелательно, чтобы содержание марганца было высоким.

Алюминий является элементом, который особенно эффективен при раскислении стали. Как и углерод, он повышает энергию дефекта упаковки. Однако его избыточное содержание в сталях при высоком содержании марганца приводит к недостаткам. Действительно, поскольку марганец повышает растворимость азота в жидком железе, если количество алюминия в стали слишком большое, то азот, взаимодействуя с алюминием, выделяется в виде нитридов алюминия, препятствующего смещению границ зерен во время горячей обработки, что весьма существенно повышает опасность растрескивания. Содержание алюминия в количестве менее или равно 0,050% позволяет исключить выделение нитридов алюминия (AIN). Также соответственно содержание азота должно быть менее или равно 0,1% в целях предупреждения выделения этих нитридов и образования объемных дефектов (раковин) в процессе затвердевания.

Кремний также является эффективным элементом для раскисления стали и упрочнения твердой фазы. Однако при содержании свыше 3% он способен образовывать в некоторых процессах нежелательные оксиды и, следовательно, его содержание должно составлять менее этой предельной величины.

Сера и фосфор являются примесями, охрупчивающими границы зерен. Их содержание должно быть ниже соответственно 0,030 и 0,080% для поддержания достаточной пластичности в горячем состоянии.

Хром и никель могут применяться факультативно для повышения прочности стали путем затвердевания в твердом растворе. Однако поскольку хром снижает энергию дефекта упаковки, то его содержание должно быть ниже или равно 1%. Никель способствует достижению значительного удлинения при разрыве и повышает, в частности, вязкость. Однако по причинам стоимости желательно ограничивать максимальное содержание никеля, которое должно быть менее или равно 1%. По аналогичным причинам молибден может добавляться в количестве 0,40% или менее.

Также факультативно добавка меди в количестве до 5% или менее является средством повышения твердости стали вследствие выделения металлической меди. Однако при ее содержании свыше указанной величины она является причиной образования дефектов на поверхности горячего листа.

Титан, ниобий и ванадий также являются элементами, которые могут применяться факультативно для обеспечения затвердевания путем выделения карбонитридов. Однако при содержании ниобия, ванадия или титана в количестве свыше 0,50% избыточное выделение карбонитридов может вызвать снижение вязкости, что является недопустимым.

Способ согласно изобретению осуществляется следующим образом. Выплавляют сталь с приведенным выше составом. После этой выплавки может производиться разливка слитков или непрерывное получение слябов толщиной порядка 200 мм. Также можно производить разливку тонких слябов толщиной в несколько десятков миллиметров. Само собой разумеется, что хотя в настоящем описании речь идет о применении изобретения для получения плоских изделий, однако оно может также аналогично применяться и для производства длинносортных изделий из стали Fe-C-Mn.

Такой отлитый полуфабрикат прежде всего нагревают до температуры 1100-1300°С. Это делается для достижения в любой точке температурных областей, благоприятных для повышенного деформирования стали при ее последующей прокатке. Однако температура нагрева не должна превышать 1300° С, иначе она слишком приблизится к температуре солидуса, которая может быть достигнута в зонах возможного выделения марганца и/или углерода и вызвать начало локального прохождения через жидкое состояние, которое отрицательно повлияет на горячую высадку. Естественно при непосредственной разливке тонких слябов горячая прокатка таких видов полуфабриката в диапазоне 1300-1100°С может производиться сразу после разливки без этапа промежуточного нагрева.

Горячая прокатка полуфабриката проводится, например, для получения ленты толщиной 2-3 мм. Низкое содержание алюминия в стали согласно изобретению позволяет исключить избыточное выделение нитридов алюминия, которое ухудшило бы деформируемость в горячем состоянии во время прокатки. В целях исключения любой проблемы из-за растрескивания вследствие недостаточной пластичности конечная температура прокатки должна быть выше или равна 890°С.

Однако известно, что промышленные линии содержат устройства быстрого охлаждения, например распыляемой водой, расположенные между участками конечной горячей прокатки и намотки. Эти устройства ускоряют процесс естественного охлаждения изделий, благодаря чему длина промышленных линий не является чрезмерной.

Авторы изобретения показали, как это видно из фиг.1, что наряду с конечной температурой прокатки необходимо соблюдать минимальную выдержку между окончанием прокатки и началом быстрого охлаждения для обеспечения удовлетворительной рекристаллизации прокатанного изделия после его намотки. При этой выдержке изделие испытывает естественное охлаждение. Таким образом минимальная выдержка в течение 12 секунд при 890°С или 4 секунд при 905°С позволяет достигнуть полной рекристаллизации. Как правило, параметры (температура, минимальная выдержка), располагаясь внутри области, обозначенной на фиг.1 как ABCDEFA, обеспечивают полную рекристаллизацию в условиях удовлетворительной производительности. Минимальная доля рекристаллизации 75% достигается при расположении параметров (температура, минимальная выдержка) внутри области, обозначенной как ABCD′E′F′A. На фиг.2 показано влияние рекристаллизованной доли на критическое деформирование до растрескивания при сгибании. Для повышенной способности к сгибанию, в более широком смысле, для большой деформируемости требуются высокие значения критического деформирования, превышающие 50%. Как показано на фиг.2, это достижимо в том случае, когда доля рекристаллизации после прокатки составляет более 75%.

После прокатки лента должна наматываться при температуре, при которой выделение карбидов (преимущественно цементита (Fe, Mn)3С) не должно оказывать существенного влияния, которое могло бы привести, как это будет показано ниже, к снижению некоторых механических свойств. На фиг.3 показано влияние температуры намотки на долю выделившихся карбидов на единицу поверхности. Выделение карбидов происходит преимущественно по границам аустенитных зерен, как это можно видеть на микроснимке на фиг.4.

На фиг.5 показано влияние такого выделения на произведение Р от умножения величины прочности на величину удлинения при разрыве после горячей прокатки при постоянном размере зерен. Таким образом повышенные значения этого параметра свидетельствуют о сочетании высокой прочности с повышенной пластичностью. Для достижения значения Р свыше 45000 (МПа × %) необходимо соблюдать условие, при котором доля выделившихся карбидов, отнесенная к единице поверхности, должна быть менее 1,5%. Поскольку такое негативное свойство выделения карбидов сказывается как на горячекатаный, так и на холоднокатаный и отожженный лист, то важно соблюдать допустимую максимальную величину выделений в этих обоих случаях.

На основе приведенных на фиг.3 результатов можно заключить, что такое условие является удовлетворительным для горячекатаного изделия в том случае, когда температура намотки составляет менее 580°С.

Кроме того, на фиг.6 показано также влияние среднего размера аустенитных зерен на прочность. Применительно к горячекатаным изделиям можно также отметить, что размер зерен не должен превышать 18 мкм, так как в противном случае прочность будет менее 900 МПа.

Авторы изобретения также установили, что еще более высокие механические свойства достигаются при соблюдении следующих условий в горячекатаном изделии. Одновременное сочетание размера зерен менее 10 мкм, 100%-я доля рекристаллизации и доля выделившихся карбидов на единицу поверхности, равная 0, обеспечивает величину произведения Р (Rm × удлинение при разрыве) свыше 60000. Можно применять горячекатаную, полученную описанным выше способом ленту или проводить последующую холодную прокатку с отжигом. Этот дополнительный этап позволяет получить размер зерен, который меньше размера зерен горячекатаной ленты, и, следовательно, повышенные прочностные свойства. Естественно, что этот этап следует применять при необходимости получения более тонких изделий, толщина которых составляет, как правило, от 0,2 до 4 мм.

Горячекатаное изделие, полученное описанным выше способом, прокатывают в холодном состоянии после предварительной очистки поверхности обычным способом.

После этапа прокатки зерна очень сильно деформируются и поэтому необходимо проводить рекристаллизационный отжиг, так как после него восстанавливается пластичность и одновременно снижается прочность. Следовательно, термообработку в виде отжига необходимо проводить таким образом, чтобы можно было получить сочетание свойств «прочность - удлинение при разрыве», удовлетворяющее назначению. Предпочтительно проводить отжиг непрерывно.

Этот отжиг проводится при температуре от 600 до 900°С в течение 10-500 секунд, скорость охлаждения в конце выдержки должна быть достаточно высокой, свыше 0, 5°С/с, для предупреждения выделения карбидов. При среднем размере начальных зерен менее или равном 18 мкм в горячекатаном изделии указанные параметры позволяют получить средний размер зерен от 0,5 до 15 мкм в холоднокатаных листах.

Согласно особому способу осуществления изобретения толщину заготовки можно уменьшать не за один этап холодной прокатки, а за два и более, при этом после каждого этапа прокатки проводится отжиг. Размер зерен перед последним этапом прокатки и отжига не должен превышать 18 мкм для того, чтобы не ухудшились прочность и деформируемость конечного изделия.

По тем же причинам, что приведены для горячекатаных листов, холоднокатаные листы должны иметь долю рекристаллизации, превышающую 75%, для достижения удовлетворительной деформируемости при холодной высадке.

Так же как и в горячекатаных листах, доля выделившихся карбидов на единицу поверхности должна составлять менее 1,5% с тем, чтобы произведение Р (Rm × удлинение при разрыве) превысило 45000 (МПа × %).

Стальные листы, полученные после горячей или холодной прокатки, способом согласно изобретению, характеризуются превосходной пластичностью. Принимая во внимание большой запас пластичности, можно попытаться получить более высокие значения прочности за счет незначительного снижения пластичности. Для этого горячекатаный лист после его намотки или холоднокатаный лист после отжига, проведенных описанным выше способом, подвергают дополнительному деформированию в холодном состоянии после конечного отжига, например, дрессировкой, правкой растяжением при знакопеременном изгибе, простой вытяжкой или любым другим подходящим способом. На фиг.7 показано влияние эквивалентного деформирования на прочность. В широком диапазоне влияние деформирования носит относительно линейный характер, в среднем 1% деформирования позволяет увеличить прочность на 10 МПа. Однако в случае превышения 30% дополнительного деформирования начальная пластичность изделия резко снижается, поэтому эта пороговая величина не должна превышаться. Как показано на фиг.8, средний размер зерен в холоднокатаном листе, составляющий менее 6 мкм, позволяет достигнуть прочности свыше 950 МПа.

Приводимые ниже в качестве примера результаты свидетельствуют об оптимальных свойствах, обеспечиваемых изобретением, в частности, деформируемости без дефекта или при его наличии при статической или динамической нагрузке.

Пример 1

Была выплавлена сталь следующего состава (содержание указано в мас.%): С=0,6%; Mn=22%; Si=0,2%. Полуфабрикат нагрели до 1185°С, прокатали в горячем состоянии до температуры 965°С и получили толщину 3,6 мм. Перед охлаждением выдержали в течение 3,5 с. Намотку производили при температуре менее 450°С. Условия изготовления, обозначенные как "I" в приводимой ниже таблице 1, соответствуют изобретению. Средний размер полученных при этом зерен составил 9,5 мкм, рекристаллизованная структура - 100%, доля карбидов - 0%. Статические механические свойства, полученные для горячекатаного листа, оказались особенно высокими: прочность - 1012 МПа, удлинение при разрыве - 65,4%, произведение Р - 66184.

На основе этого же состава была осуществлена термомеханическая схема получения, которая не соответствовала условиям изобретения и которая характеризовалась получением доли выделившихся карбидов на единицу поверхности в количестве более 1,5% (условие, обозначенное как "R3").

Провели сравнение стали согласно изобретению с контрольной горячекатаной сталью, обозначенной как "R4" и имевшей сопоставимую прочность; ею была TRIP сталь (ПНП - сталь, пластичность, наведенная превращением) со сложной структурой (феррит, бейнит, аустенит, мартенсит). Эта сталь имела следующий состав (мас.%): С=0,20; Mn=1,7; Si=1,6; S=0,003; Р=0,080; Al=0,050; Cu, Cr, Ni, Mo, N=0,001.

Испытания на динамический разрыв проводились на образцах типа Шарпи V с уменьшенной толщиной (е=3 мм) при температурах +20°С и - 60°С. Результаты приведены в таблице 1.

Вязкость стали согласно изобретению существенно превосходит вязкость контрольных сталей. Это превосходство проявляется при комнатной температуре, а также в жестких условиях нагрузки при низкой температуре. Таким образом благодаря этой стали полностью решается проблема, связанная с получением стали с очень хорошей вязкостью в динамических условиях.

Пример 2

Были выплавлены стали, состав которых приведен ниже в таблице 2 (состав выражен в мас.%). Кроме сталей I 1 и I 2 для сравнения приведен состав контрольных, а именно двухфазных сталей (R1) или TRIP сталей (R2), прочность (1000 МПа) которых лежит в сопоставимом диапазоне.

Полуфабрикат из сталей I 1 и I 2 нагрели до 1200°С, прокатали в горячем состоянии до температуры 920°С до толщины 3 мм, затем после выдержки в течение 10 секунд перед охлаждением смотали при температуре 450°С. Полученный в этих условиях средний размер зерен составил 10 мкм. Структура полностью рекристаллизовалась без выделения карбидов.

Затем сталь I 1 прокатали в холодном состоянии и отожгли в условиях, обеспечивших разные размеры аустенитных зерен от 3 до 100 мкм. В таблице 3 приведены условия отжига и рекристаллизации (условия а) - d)), в таблице 4 представлены механические свойства при растяжении: прочность, удлинение при разрыве и произведение Р (от умножения прочности на удлинение при разрыве), полученное в этих условиях.

В условиях изготовления b) размер зерен перед холодной прокаткой и отжигом при 800°С составил 100 мкм.

Следует указать, что при 66% степени обжатия при холодной прокатке и последующем отжиге при 650°С в течение 1 с происходит только частичная рекристаллизация в объеме 45%. Размер зерен рекристаллизованной доли очень разбросан и колеблется в пределах 1-10 микрон.

Сталь I 2 также прокатали в холодном состоянии с обжатием 55% и отожгли при 700°С в течение 120 секунд, затем охладили на воздухе при скорости свыше 0,5°С/с (условие е), таблица 3). При этом получили средний размер зерен 1,5 мкм и долю выделившихся карбидов на единицу поверхности 1%.

В условиях е) последующая термообработка с выдержкой при 850°С в течение 60 секунд и последующее охлаждение в воде (условия f), таблица 3) позволили уменьшить упомянутую долю выделившихся карбидов без чрезмерного роста зерен.

Условия а) для получения стали соответствовали условиям согласно изобретению и характеризовались повышенными значениями прочности и параметра Р. В условиях b) размер зерен, равный 100 мкм, перед холодной прокаткой превысил размер зерен 18 мкм, упомянутый выше, а конечный размер зерен (15 мкм) превысил размер зерен 6 мкм, также упомянутый выше. В условиях с) размер зерен 100 мкм холоднокатаного листа также оказался чрезмерным. Следовательно, условия b) и с) приводят к неудовлетворительным значениям параметра Р или прочности.

Условия d) соответствовали положению, при которой рекристаллизация протекала недостаточно (рекристаллизованная доля составляет 45% против ранее упомянутой - 75%), что выразилось в низком значении параметра Р.

В случае со сталью I 2 условия изготовления е) характеризовались размером зерен 1,5 мкм и количеством выделившихся карбидов менее 1,5%. Аналогично стали f) малый размер зерен обеспечил повышенные значения прочности и параметра Р.

Кроме того, были проведены испытания на прочность на разрыв на типовых образцах СТ (Compact Tension Test) размером 36×55 мм2 с начальным надрезом глубиной 8 мм. Испытания проводились при комнатной температуре с регистрацией усилия и смещения. Энергия прочности на разрыв разных видов стали, оцениваемая на основе площадки под кривой диаграммы (сила - смещение), была соотнесена с поверхностью разрыва для определения удельной энергии разрыва. На фиг.9 можно видеть, что рекристаллизованные стали с малым размером зерен и без выделившихся карбидов характеризуются наибольшей прочностью на разрыв. При аналогичном размере зерен выделение 1% карбидов снижает вязкость приблизительно на одну треть. Очень низкая прочность на разрыв наблюдалась также и в том случае, когда средний размер зерен возрос до 100 мкм или когда имела место совершенно недостаточная рекристаллизация.

На фиг.9 можно также видеть, что изготовленные согласно изобретению листы обладают большей вязкостью, чем контрольные стали R1 или R2, так как при эквивалентной прочности прочность на разрыв превысила от двух до трех раз прочность этих сталей.

Испытания на динамический разрыв проводились на образцах типа Шарпи V с меньшей толщиной (е=1-1,3 мм) в диапазоне температур 20-100°С. При низких температурах не было отмечено снижения энергии разрыва. Для разных условий холодной прокатки и отжига стали I 1 изменение энергии разрыва в зависимости от размера зерен представлено на фиг.10. Аналогично результату, полученному при статическом разрыве, слишком большой размер зерен или недостаточная степень рекристаллизации снижают энергию разрыва. Для сравнения также фиксировали значения энергии разрыва указанной выше стали R2 при 20 или -20°С, при этом было отмечено, что стали с мелкими зернами согласно изобретению позволяют получать значения вязкости в динамических условиях, превосходящие те же значения контрольной стали. Кроме того, как уже отмечалось выше, стали согласно изобретению почти нечувствительны к колебаниям температуры в противоположность контрольным сталям, характеризующимся температурой перехода из вязкого состояние в хрупкое. Таким образом, даже в случае очень сильных ударов (рабочая температура очень низкая, скорость деформации высокая) использование сталей согласно изобретению позволяет обезопасить себя от опасности сильного разрушения.

Помимо прочности на разрушение при наличии надреза стали согласно изобретению обладают выраженной способностью к обработке с приданием формы при изготовлении деталей большей или меньшей степени сложности. На фиг.11 показана способность к сгибанию стали I 1, полученной в разных условиях изготовления, приведенных в таблице 3, т.е. при среднем размере зерен в диапазоне 3-100 мкм. Как отмечалось выше, кроме преимущества, заключающегося в достижении прочности свыше 950 мкм, средний размер зерен менее 6 мкм, позволяет также получать превосходную деформируемость при сгибании. Недостаточная же рекристаллизация приводит к снижению результатов.

На фиг.12 также показано преимущество холоднокатаных и отожженных сталей согласно изобретению при сложных видах деформирования, таких как деформирование при испытаниях штамповкой с применением инструмента крестовой формы, которым материал нагружается при его расширении и вытяжке. Испытания проводили на листовой заготовке размером 300×300 мм2 с использованием инструмента высотой 60 мм. На фиг.12, на которой изображена максимальная глубина штамповки до разрыва, показано, что стали с малым размером зерен согласно изобретению имеют свойства, значительно превосходящие свойства контрольных сталей R1 и R2.

Таким образом, при одинаковой прочности стали согласно изобретению обладают деформируемостью, существенно превышающей деформируемость обычных двухфазных сталей или TRIP сталей, и большей вязкостью. При одинаковой степени деформирования их прочность значительно выше. При своем использовании в автомобильной промышленности они будут весьма существенно способствовать снижению веса автомобилей, повышая при этом безопасность при столкновениях. Следовательно, горяче- или холоднокатаные листы из сталей согласно изобретению найдут успешное применение в производстве деталей жесткости, для которых требуются очень высокие механические свойства в условиях статической или динамической нагрузки.

Реферат

Изобретение относится к горячекатаному листу из аустенитной железоуглеродомарганцевой стали. Для получения листа с повышенной деформируемостью и вязкостью получают лист, прочность которого составляет более 900 МПа, произведение (прочность × удлинение при разрыве) превышает 45000 и в химический состав которого входят (мас.%): 0,5≤С≤0,7, 17≤Mn≤24, Si≤3, Al≤0,050, S≤0,030, Р≤0,080, N≤0,1, дополнительно один или несколько элементов, таких как Cr≤1, Мо≤0,40, Ni≤1, Cu≤5, Ti≤0,50, Nb≤0,50, V≤0,50, железо и неизбежные примеси - остальное, при этом рекристаллизованная доля стали превышает 75%, доля выделившихся карбидов на единицу поверхности в стали составляет менее 1,5%, средний размер зерен стали - менее 18 мкм. 7 н. и 3 з.п. ф-лы, 4 табл., 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Сверхвысокопрочная аустенитно-стареющая сталь с высокой ударной вязкостью при криогенной температуре

Комментарии