Способ и устройство для литья и последующей прокатки металлических заготовок - RU2301121C2

Код документа: RU2301121C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для литья и непосредственно вслед за этим прокатки заготовок из металла, в частности из стальных материалов, преимущественно тонких слябов, причем заготовку после литья или после ее разрезания на продольные отрезки последовательно помещают в печь для выравнивания температуры, путем индукционного нагрева доводят до температуры прокатки и направляют непосредственно в чистовой прокатный стан.

Уровень техники

Литье и прокатку тонких слябов толщиной 45-150 мм и шириной 800-3200 мм осуществляют и использованием печи для выравнивания температуры, преимущественно печи с роликовым подом длиной 150-400 м, расположенной между установкой для непрерывного литья и прокатным станом.

Упомянутые печи, в частности, известны из DE 3840812 С2. Однако, поскольку удлинение печи с роликовым подом у существующих установок невозможно, а при конструировании новой установки нецелесообразно, должен быть найден способ минимизации длины печи для выравнивания температуры и снижения производственных издержек.

Раскрытие изобретения

В основе изобретения лежит задача предотвращения необходимости удлинения печи для выравнивания температуры даже при более высоких скоростях прохождения и обеспечения режима литья и прокатки непрерывным или полунепрерывным способом.

В изобретении предлагается способ литья и непосредственно последующей прокатки металлических заготовок, в частности тонких слябов из стали, в котором заготовку после отливки или ее продольные отрезки после разрезания заготовки последовательно помещают в печь для выравнивания температуры, где посредством индукционного нагрева доводят заготовку или ее отрезки до температуры прокатки и затем направляют непосредственно в чистовой прокатный стан. Поставленная задача решается согласно изобретению за счет того, что при повышении скорости литья от более 3 м/мин до примерно 10 м/мин или при эксплуатации параллельной по меньшей мере второй установки непрерывного литья осуществляют более интенсивный дифференцированный нагрев заготовки или продольных отрезков в головной части, средней части и меньший нагрев в хвостовой части с компенсацией более короткого время выдержки в печи.

В существующей печи для выравнивания температуры, например печи с роликовым подом, длиной около 200 м время выдержки тонкого сляба длиной, например, около 50 м при толщине 50 мм и удельной массе рулона максимум 20 кг/мм ширины полосы и скорости литья 5 м/мин составляет:

- 40 мин в одноручьевом режиме и

- 20 мин в двухручьевом режиме.

При скорости литья 10 м/мин время выдержки в двухручьевом режиме составляет лишь половину и сокращается вследствие этого примерно до 10 мин.

При рассмотрении времени выдержки хвоста тонкого сляба (в направлении движения заднего конца продольного отрезка), имеющего более короткое время выдержки

- 35 мин (одноручьевой режим) при скорости литья 5 м/мин;

- 17,5 мин (двухручьевой режим) при скорости литья 5 м/мин;

- 8,75 мин (двухручьевой режим) при скорости литья 10 м/мин

за счет ускорения тонкого сляба примерно с 0,1 м/с примерно до 0,2-0,5 м/с при вхождении головной части в чистовой прокатный стан возникает существенно разное время выдержки.

Эти резкие отличия время выдержки слябов в печи для выравнивания температуры приводят к резким отклонениям температуры

- у тонких слябов между собой и

- у каждого отдельного тонкого сляба по толщине (сердцевина/поверхность);

- головной, средней, хвостовой частей;

- в одноручьевом режиме;

- в двухручьевом режиме (комбинированный режим).

Кроме того, в случае одноручьевого режима или второй установки непрерывного литья возникает соответственно резкое отклонение максимально возможного времени выдержки 40 мин (первый ручей в одноручьевом режиме) и 80 мин (второй ручей в одноручьевом режиме).

Эти отклонения приводят к нарушениям

- режима прокатки;

- структуры материала и, тем самым,

- свойств материала,

которые приводят к сбоям производства и ухудшению качества.

Кроме того, при меньших скоростях литья всего около 3 м/мин тонкий сляб в случае нарушений слишком сильно охлаждается, так что печь для выравнивания температуры не может довести тонкий сляб при прохождении до требуемой температуры прокатки, например, 1150°С, из-за чего качество металлической полосы и надежность прокатки больше не обеспечиваются.

Способ (и устройство) комбинирования средства индукционного нагрева с относительно короткой печью для выравнивания температуры, например печью с роликовым подом, позволяет в зависимости от прокатываемой ширины полосы и достигаемого качества стали довести в диаграмме время - температура превращения или диаграмме изотермического превращения каждый отдельный тонкий сляб до постоянной по длине сляба (головная, средняя и хвостовая части) и его ширине и одновременно специфической температуры. В соответствии с уровнем техники это разное время выдержки разрезанной заготовки с головной/средней и хвостовой частями во время прохождения через печь с роликовым подом неодинакова. Следовательно, невозможно со скоростью литья 6 м/мин войти в стан горячей прокатки при скорости прокатки 18 м/мин (0,3 м/с).

Кроме того, способ (и устройство) обеспечивают также идеальное согласование с полу- или непрерывной прокаткой больших рулонов (например, 20 кг/мм). Также при предельной эксплуатации (непрерывные литье и прокатка), т.е., например, литье со скоростью 12 м/мин (0,2 м/с), заготовка непосредственно после выхода из печи может войти в чистовой прокатный стан как раз с нужной скоростью 0,2 м/с.

Возникающая в этом случае необходимость экономически неприемлемой длины печи для выравнивания температуры (например, воображаемая длина 500 м) предотвращена за счет расположенного на входе печи средства индукционного нагрева.

В одном из вариантов выполнения изобретения предусмотрено, что распределение энергии между головной и хвостовой частями продольных отрезков тонкого сляба осуществляют по их толщине 45-150 мм и по ширине 600-2000 мм.

Предпочтительно, кроме того, что распределение энергии между головной и хвостовой частями или по всему тонкому слябу осуществляют посредством равномерного нагрева до разных по величине температурных уровней.

Другое выполнение предусматривает, что более интенсивное выравнивание температуры осуществляют посредством индукционного нагрева на входе печи для выравнивания температуры.

Далее предусмотрено, что индукционный нагрев осуществляют на участке максимум 30 м. Предпочтительно, что энергию (температуру) и ее распределение по тонкому слябу можно контролировать и выравнивать.

Это распределение энергии согласно другим признакам осуществляют дифференцировано по толщине, ширине и длине продольного отрезка тонкого сляба.

Другая мера выравнивания температуры состоит в том, что распределение энергии осуществляют в зависимости от скорости литья, эксплуатационных состояний одной из установок непрерывного литья, длины продольного отрезка тонкого сляба, его толщины и ширины.

Выравнивание распределения энергии осуществляют далее в зависимости от измерения или определения в интерактивном режиме ("он-лайн" или оперативном режиме) распределения энергии или температуры на выходе системы опорных роликов.

Для осуществления способа предлагается устройство для литья и прокатки металлических заготовок, в частности тонких слябов из стали, содержащее печь для выравнивания температуры заготовки или ее разделенных продольных отрезков посредством индукционного нагрева до температуры прокатки и чистовой прокатный стан, соединенный непосредственно с выходом печи для выравнивания температуры.

При этом поставленная задача решается согласно изобретению за счет того, что между отрезным средством и печью для выравнивания температуры расположено средство индукционного нагрева с образованием по своей длине входа печи для выравнивания температуры.

Для этого предусмотрено, что средство индукционного нагрева занимает в печи для выравнивания температуры участок длиной максимум 30 м.

Кроме того, предложено, что печь для выравнивания температуры выполнена в основном в виде печи с роликовым подом. Печь с роликовым подом требуется эксплуатировать лишь в виде чисто выравнивающей печи. Выравнивание температуры может осуществляться как среди различных продольных отрезков, так и внутри полного отлитого тонкого сляба в отношении его толщины, ширины и длины.

В другом выполнении устройство содержит по меньшей мере две расположенные параллельно и смежно друг с другом установки непрерывного литья, содержащие в основном одинаковые по длине отдельные секции печи для выравнивания температуры, при этом по меньшей мере две последние секции печи одной установки непрерывного литья выполнены с возможностью горизонтального поворота к секциям печи другой установки непрерывного литья и, соответственно, присоединения их друг к другу. Такая система может вызывать, тем самым, разные распределения энергии (температуры) в тонком слябе, которые энергетически и термически выравнивают за счет разных

- скоростей литья;

- эксплуатационных состояний в

- первой заготовке,

- второй заготовке или

- первой и второй заготовках при работе;

- длины заготовки;

- толщины заготовки и/или

- ширины заготовки.

В особо предпочтительном варианте осуществления изобретения длина продольного отрезка заготовки согласована с длиной печи для выравнивания температуры и/или с массой рулона готовой металлической полосы.

Краткое описание чертежей

На чертеже изображены примеры выполнения изобретения, с помощью которых ниже более подробно описываются способ и устройство:

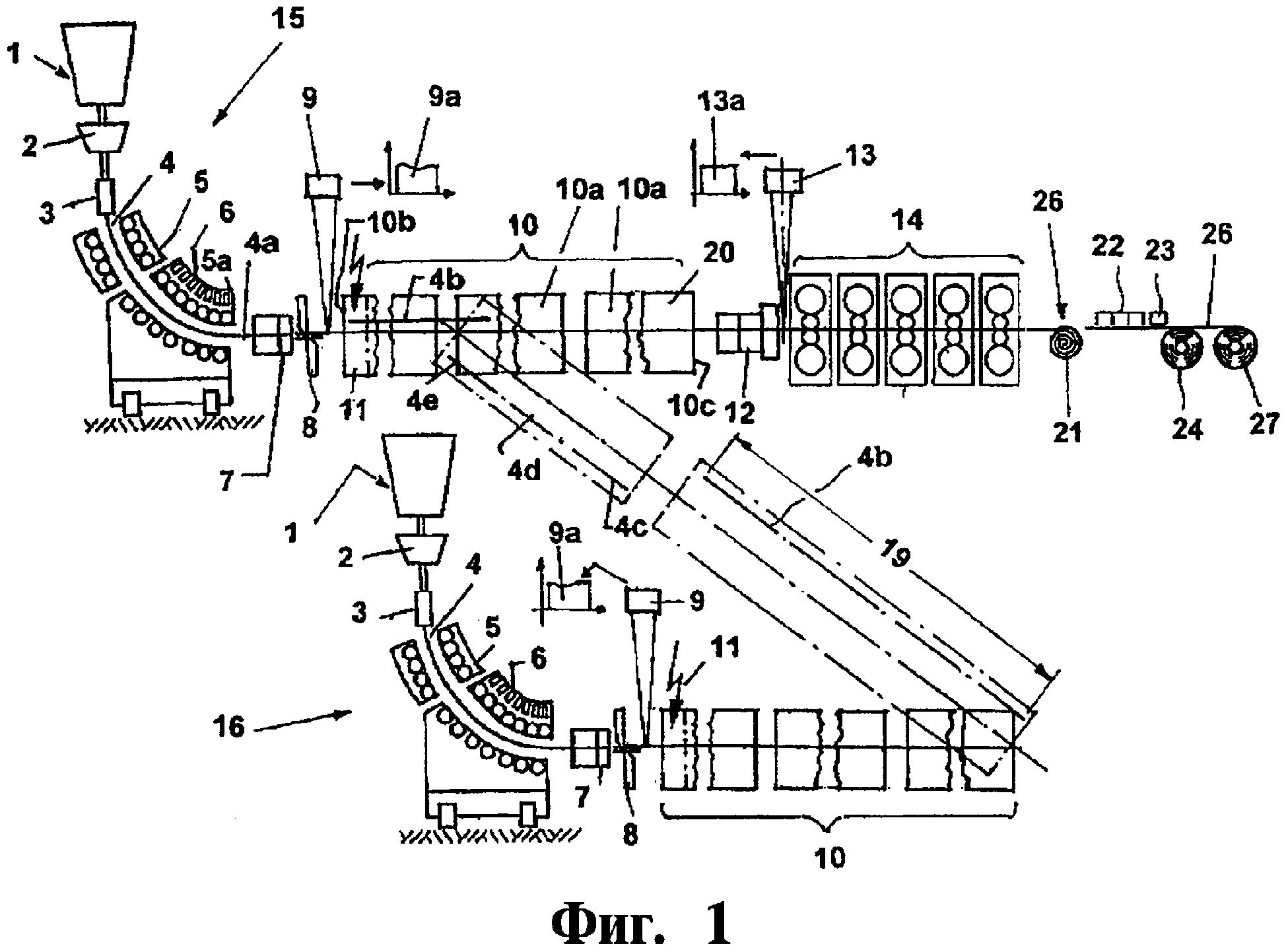

Фиг.1: общий вид первой установки непрерывного литья с находящимися по одной линии печью для выравнивания температуры и чистовым прокатным станом.

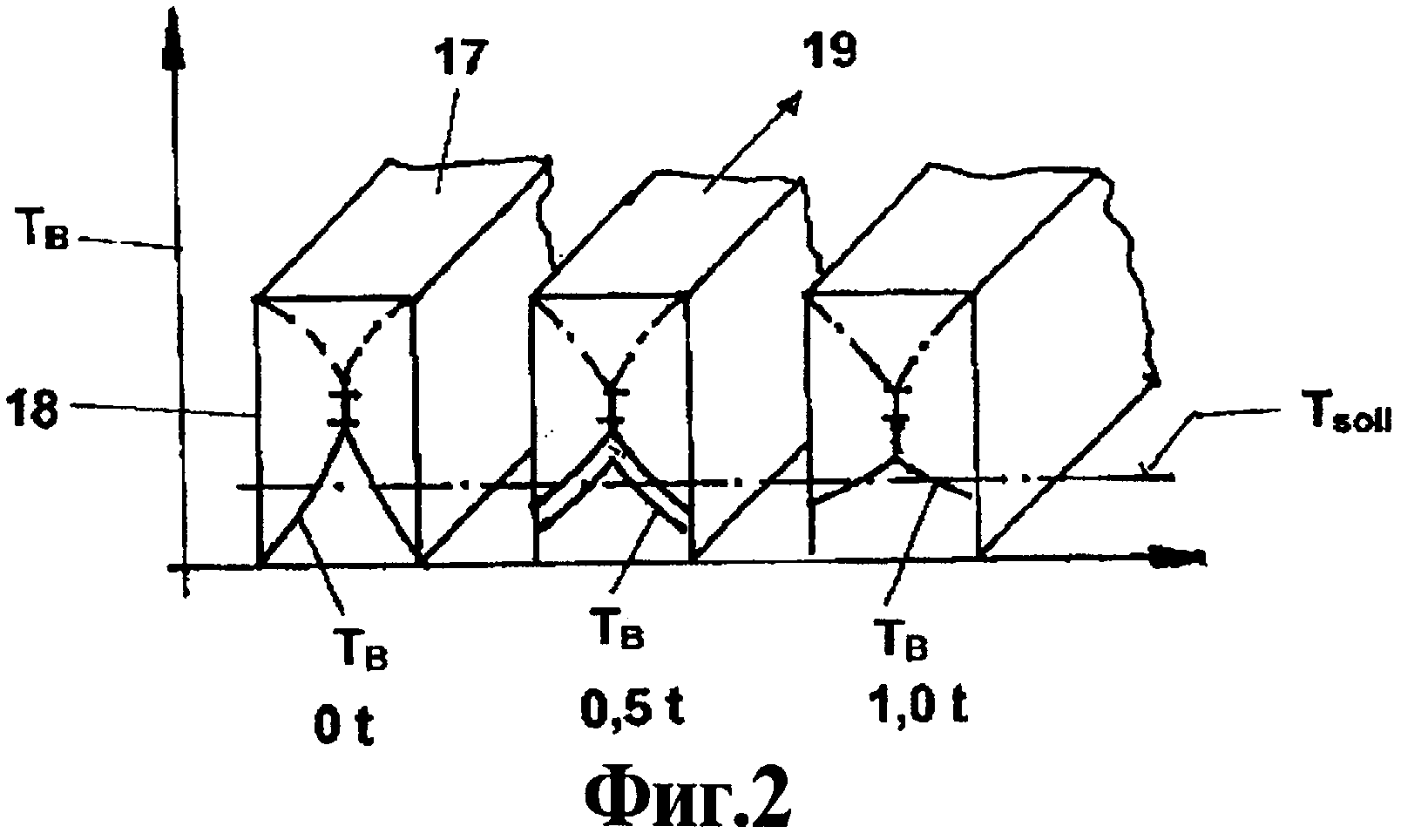

Фиг.2: диаграмма температура-масса с температурной характеристикой в зависимости от толщины продольного отрезка без индукционного нагрева.

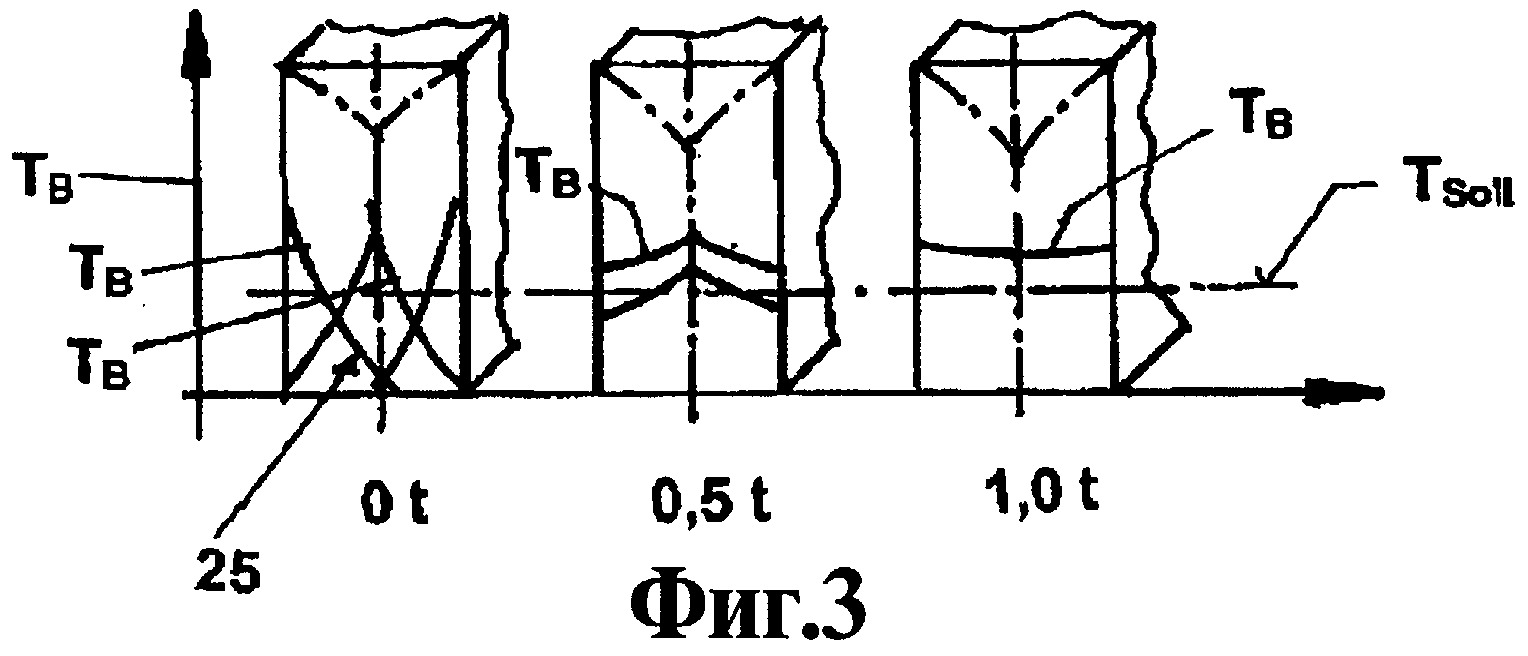

Фиг.3: диаграмма температура-масса с температурной характеристикой и с индукционным нагревом.

Осуществление изобретения

Первая установка 15 непрерывного литья (фиг.1) может эксплуатироваться альтернативно или совместно со второй установкой 16 непрерывного литья. Обе установки 15, 16 непрерывного литья выполнены, в основном одинаково и содержат, как обычно, разливочный ковш 1, промежуточный ковш 2 и кристаллизатор 3, из которого после образования корочки заготовку 4 в виде тонкого сляба 4а направляют через систему 5 опорных роликов и охлаждают. В значительно охлажденном состоянии заготовку 4 пропускают через устройство 6 мягкого обжатия и на выходе 5а системы 5 опорных роликов за первым устройством 7 удаления окалины посредством отрезного средства (устройства) 8 разрезают на продольные отрезки 4b, что, с одной стороны, можно сделать в зависимости от длины последующей печи 10 для выравнивания температуры, имеющей секции печи 10а, и/или от заданной массы рулона готовой металлической полосы 26.

В принципе, в части способа при повышении скорости литья от более 3 м/мин до примерно 10 м/мин при эксплуатации параллельного второй установке 16 непрерывного литья более короткое время выдержки компенсируют за счет более интенсивного дифференцированного нагрева продольных отрезков 4b в головной части 4с, средней части 4d и за счет меньшего нагрева в хвостовой части 4е, а именно посредством средства 11 индукционного нагрева. В противоположность известным устройствам средство 11 индукционного нагрева находится, однако, не (только) перед чистовым прокатным станом 14, но и, в частности, на входе 10b печи и имеет максимальную длину около 30 м.

За отрезным средством 8 характеристики заготовки 4 измеряют с помощью первой термокамеры 9 и составляют температурную диаграмму 9а.

За вторым устройством 12 удаления окалины в линии на выходе 10с печи следует вторая термокамера 13, которая составляет вторую термодиаграмму 13а.

В печи 10 для выравнивания температуры, выполненной преимущественно в виде печи 20 с роликовым подом, распределение энергии между головной 4с и хвостовой 4е частями каждого продольного отрезка 4b тонкого сляба 4а осуществляют по толщине 17 от 45 до 150 мм и по ширине 18 от 600 до 2000 мм (фиг.2, 3).

На фиг.2 изображено осуществленное обычным образом распределение температуры в печи 10 для выравнивания температуры, причем нагрев в печи 20 с роликовым подом был осуществлен без средства 11 индукционного нагрева по толщине 17 продольного отрезка 4b, по его ширине 18 и по длине 19.

Результат изображен в виде температурных характеристик TB для масс в 0 т (теоретически), 0,5 т и 1,0 т в зависимости от заданной линии Тsoll.

На фиг.3 использовано описанное средство 11 индукционного нагрева, что приводит к изображенным температурным характеристикам TB в зависимости от линии Тsoll и профиля 25 печи.

Температурная характеристика ТB по отношению к линии Тsoll по мере увеличения массы более равномерная и в значительной степени приближается к линии Tsoll (фиг.3 для 1,0 т).

Прокатанную в чистовом прокатном стане 14 металлическую полосу 26 наматывают в намоточном средстве 21 и в зависимости от установки в охлаждающем устройстве 22 с высокоскоростным отрезным средством 23 в намоточном устройстве 24 в рулоны 27.

При только одной установке непрерывного литья первое отрезное средство 8 используют для полу- или непрерывного способа прокатки, например, при увеличенной массе рулона более 20 кг/мм. "Летучие ножницы" используют при непрерывной прокатке. Прокатный стан и установка непрерывного литья соединены между собой неразрезанной заготовкой. Полунепрерывный способ и непрерывную прокатку осуществляют в сочетании только с одной установкой непрерывного литья.

Реферат

Изобретение относится к области металлургии. Техническим результатом изобретения является осуществление литья и прокатки в непрерывном или полунепрерывном режиме и предотвращение удлинения печи для выравнивания температуры при высоких скоростях прохождения заготовок. Для получения заготовки используют одну или две установки непрерывной разливки. Сталь разливают с повышенной скоростью от более 3 м/мин до примерно 10 м/мин и получают тонкий сляб, разрезают на продольные отрезки, а затем вводят в печь для выравнивания температуры и посредством индуктивного нагрева доводят до температуры прокатки. При повышении скорости литья более короткое время выдержки в печи компенсируют за счет более интенсивного дифференцированного нагрева продольных отрезков в головной части, средней части и за счет меньшего нагрева в хвостовой части. После нагрева заготовки вводят в чистовой прокатный стан, соединенный непосредственно с выходом печи для выравнивания температуры, и осуществляют прокатку. 2 н. и 22 з.п. ф-лы, 3 ил.

Комментарии