Агрегат для производства полосы и/или листа - RU2114707C1

Код документа: RU2114707C1

Чертежи

Описание

Изобретение относится к агрегату по производству полосы и/или листа.

В частности, производственный агрегат, являющийся предметом настоящего изобретения, подходит для обеспечения сбалансированности мощности различных компонентов и оптимизации выпуска продукции на предприятии за счет последовательной прокатки полосы и/или листа, начиная с непрерывной разливки тонких или средних слябов, а также для обеспечения высокого уровня производительности.

Под тонкими слябами подразумеваются слябы шириной от 700 до 2500 мм и толщиной от 30 до 60 мм, в то время как под средними слябами подразумеваются слябы шириной от 700 до 250 мм и толщиной от 60 до 130 мм.

Прокатные агрегаты для производства тонкой или средней полосы или листа, описанные в предшествующем уровне техники, до сих пор обычно применялись двух типов.

Первый тип агрегатов предусматривает, что непрерывнолитые слябы после резки на длины поступают в пламенную нагревательную печь.

Сляб, проходящий через эту нагревательную пламенную печь с небольшой скоростью, должен находиться в ней до тех пор, пока температура материала не повысится до значения, необходимого для последующих операций.

Этот способ влечет за собой использование печей больших размеров длиной до 150 м и более наряду с проблемами, связанными с затратами на капиталовложения, расходом энергии на нагрев, техническим обслуживанием и также с проблемами, связанными с неудовлетворительной производительностью установки.

На выходе из пламенной печи сляб ускоряется и направляется затем на прокатку.

Второй тип установки предусматривает систему быстрого нагрева, например индукционную печь, расположенную вслед за установкой непрерывной разливки и агрегатом резки на длины, за которой размещается печь для выравнивания температуры сляба.

Сляб с небольшой скоростью проходит через индукционную печь так, чтобы ограничить потребности в энергии, после чего направляется в прокатную группу, расположенную вслед за блоком быстрого нагрева.

Прокатная группа работает с низкой скоростью, в связи с чем на прокатных валках возникают проблемы тепловых напряжений.

Это вызывает потребность в использовании очень мощной прокатной группы, превышающей своими размерами остальные компоненты комплекса.

Это влечет за собой недостаточно эффективное использование рабочих блоков производственного агрегата.

Известен агрегат для прокатки полосы и/или листа, содержащий по меньшей мере одну установку непрерывной разливки тонких или средних слябов, блок резки слябов на длины, систему восстановления температуры, устройство для удаления окалины с поверхности сляба, установленное за системой восстановления температуры, прокатную группу и средства охлаждения полосы или листа.

Авторы настоящей заявки разработали, испытали и реализовали на практике настоящее изобретение, позволяющее преодолеть недостатки предшествующего уровня техники и достичь дополнительных преимуществ.

Целью изобретения является создание агрегата для производства полосы или листа, позволяющего добиться превосходной сбалансированности всех компонентов, не вызывающего разбалансированности и/или несогласованности производственной мощности отдельных производственных блоков, сокращая потребности в затратах рабочего времени.

Другой целью изобретения является создание производственного агрегата ограниченных размеров, который, в частности, позволяет уменьшить длину нагревательной печи.

Еще одной целью является уменьшение количества и размеров клетей прокатного стана.

Кроме того, целью изобретения является сокращение потребностей в энергии.

Еще одной целью изобретения является создание возможности для сдваивания установки непрерывной разливки без обычно связанных с этим значительных объемов работ, больших затрат и длительного простоя прокатной группы.

Производственный агрегат, являющийся предметом изобретения, включает располагающийся за установкой непрерывной разливки блок резки на длины, где непрерывнолитой ручей режут на слябы нужной длины, обычно до 40-50 м.

Первоначальная толщина сляба на выходе из установки непрерывной разливки находится обычно в пределах от 30 до 150 мм.

Изобретением предусматривается использование для резания слябов толщиной от 30 до 150 мм маятниковых механических ножниц, в то время как для резания слябов большой толщины применяется кислородная резка.

Индукционная печь, позволяющая быстро восстановить температуру сляба, располагается непосредственно вслед за ножницами.

Скорость подачи сляба на входе в индукционную печь соответствует скорости разливки, обычно от 3 до 6 м/мин.

При такой низкой скорости подачи восстановление температуры сляба достигается в индукционной печи умеренной длины, в которой применяемая индукционная мощность может достигать 16-18 МВт при скорости разливки 6 м/мин.

При первом варианте изобретения индукционная печь предназначена главным образом для нагрева поверхности и кромок сляба и в этом случае за ней располагается нагревательная печь.

Согласно другому варианту изобретения индукционная печь предназначается также для нагрева сляба по глубине и может быть сконструирована для работы на различных частотах, предназначенных как для поверхности, так и для сердцевины сляба.

Согласно еще одному варианту изобретения индукционная печь состоит из нескольких модулей, из которых по меньшей мере один предназначен для нагрева поверхности и кромок и по меньшей мере один предназначен для нагрева сердцевины сляба.

За индукционной печью располагается туннельная печь, которая может быть предназначена или для предупреждения снижения температуры сляба и поддержания температуры на уровне, при котором сляб вышел из индукционной печи, или же для нагрева сляба до нужной температуры.

После поступления сигнала о резании сляб ускоряется за счет увеличения скорости рольгангов до 40-60 м/мин или более.

Рольганги могут находиться внутри туннельной печи или вне ее и оборудованы теплоизоляционными кожухами, которые могут быть оборудованы нагревательными устройствами.

Увеличение скорости рольгангов позволяет увеличить расстояние между хвостовым концом отрезанного сляба и передним концом отливаемого сляба.

Согласно первому варианту отрезанный сляб после выхода из туннельной печи на пути к прокатной группе подвергается очистке от окалины.

Согласно этому варианту окалиноломатель располагается перед туннельной печью и непосредственно после индукционной печи, чтобы в максимальной степени использовать эффект растрескивния окалины, вызванный нагревом поверхности сляба. Окалиноломатель предпочтительно имеет форму подвижных сопл, чтобы свести к минимуму понижение температуры сляба, проходящего с низкой скоростью.

Кроме того, управление окалиноломателем может также осуществляться сигналом о резании сляба, например, с последующим ускорением вращения роликов рольганга и оптимизацией за счет этого удаления окалины.

Возможно применение модели окалиноломателя со стационарными соплами.

Окалиноломатель с поворачивающимися соплами располагается преимущественно после индукционной печи, в то время как окалиноломатель со стационарными соплами располагается перед прокатной группой и вслед за туннельной печью вне зависимости от того, используется ли последняя как нагревательная печь или как печь для выравнивания температуры.

Согласно другому варианту окалиноломатель, который преимущественно, но не обязательно, снабжен подвижными соплами, размещается в зоне вторичного охлаждения разливочной установки или непосредственно вслед за кристаллизатором.

Согласно другому варианту за индукционной печью и окалиноломателем располагается печь для накопления и передачи слябов, предназначенная также для нагрева.

Согласно настоящему изобретению эта печь для накопления и поперечной передачи слябов включает средства для перемещения слябов в направлении, поперечном по отношению к их нормальному направлению подачи.

Печь для накопления и поперечной передачи слябов может быть предназначена для соединения вместе установки непрерывной разливки и прокатной группы, не образующими в противном случае единого агрегата.

Печь для накопления и поперечной передачи слябов может также служить буферным накопителем и накопителем на случай непредвиденных обстоятельств, когда любая авария, препятствие, работы по техническому обслуживанию или замене валков ведут к остановке работы прокатной группы, в то время как установка непрерывной разливки продолжает работать.

Кроме того, печь для накопления и поперечной передачи слябов может быть связана со складами, на которых хранится холодная заготовка и/или специальные продукты, предназначенные для прокатки.

Еще одним назначением печи для накопления и поперечной передачи слябов может быть поочередное соединение двух установок непрерывной разливки с одной прокатной группой.

Печь для накопления и поперечной передачи слябов состоит также из по меньшей мере одного подводящего рольганга, связанного с установкой непрерывной разливки, и также по меньшей мере одного отводящего рольганга, ведущего к прокатной группе.

Подводящий и отводящий рольганги располагаются вне печи для накопления и поперечной передачи слябов и действуют совместно для поперечной передачи слябов в печь и выдачи их из нее.

Согласно другому варианту подводящий и отводящий рольганги располагаются внутри печи и взаимодействуют по длине печи для подачи слябов.

Согласно другому варианту печь для накопления и передачи слябов состоит из зоны, в которой осуществляется нагрев. Эта зона преимущественно является зоной, взаимодействующей с отводящим рольгангом.

Прокатная группа может быть реверсивного типа, с двумя клетями и регулированием зазора между валками в зависимости от нужной толщины прокатываемой продукции.

При производстве полосы реверсивная прокатная группа взаимодействует с расположенными перед ней и за ней намоточным и размоточным устройствами, на которых соответственно наматывается и разматывается полоса после выхода из прокатных клетей, так, чтобы иметь возможность изменить направление прокатки на противоположное, экономя при этом занимаемое пространство.

Намоточное и размоточное устройства могут иметь систему нагрева рулонов.

При производстве листа намоточное и размоточное устройства не применяются.

После достижения нужной конечной толщины полосу или лист направляют на холодильник и затем отгружают с агрегата.

При производстве полосы за холодильником располагается участок формирования рулонов.

Согласно другому варианту прокатная группа может быть непрерывного типа и может включать от трех до семи последовательно расположенных клетей.

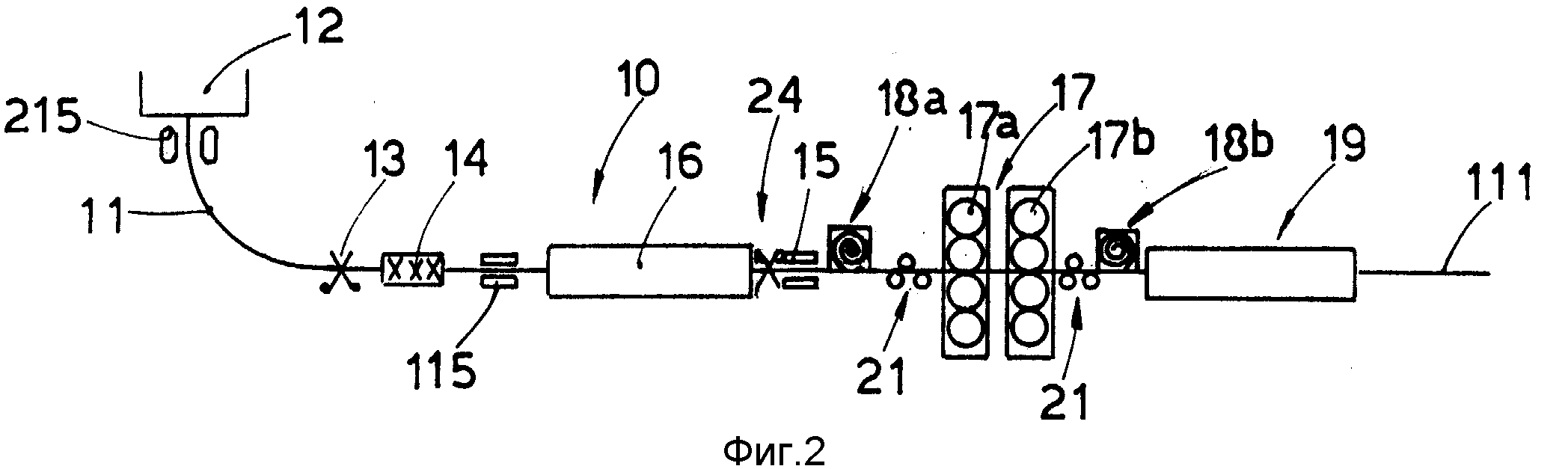

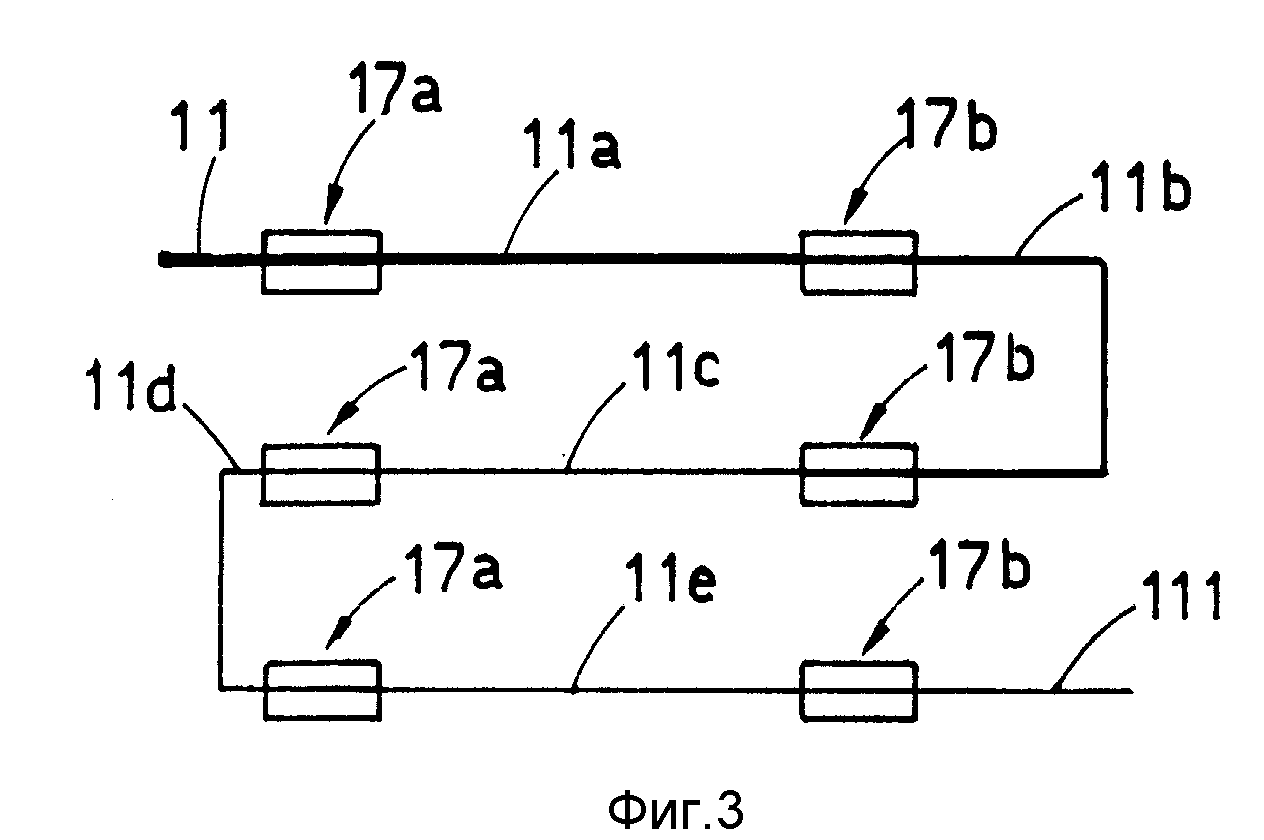

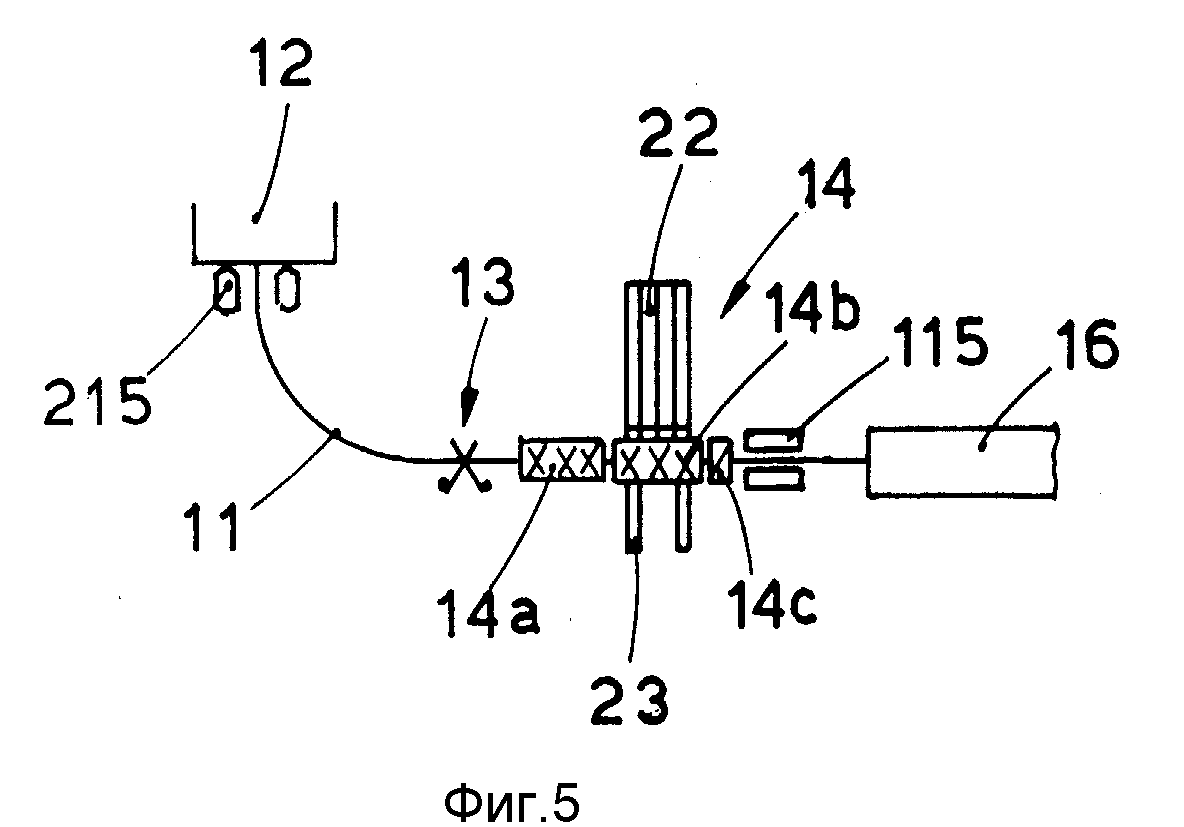

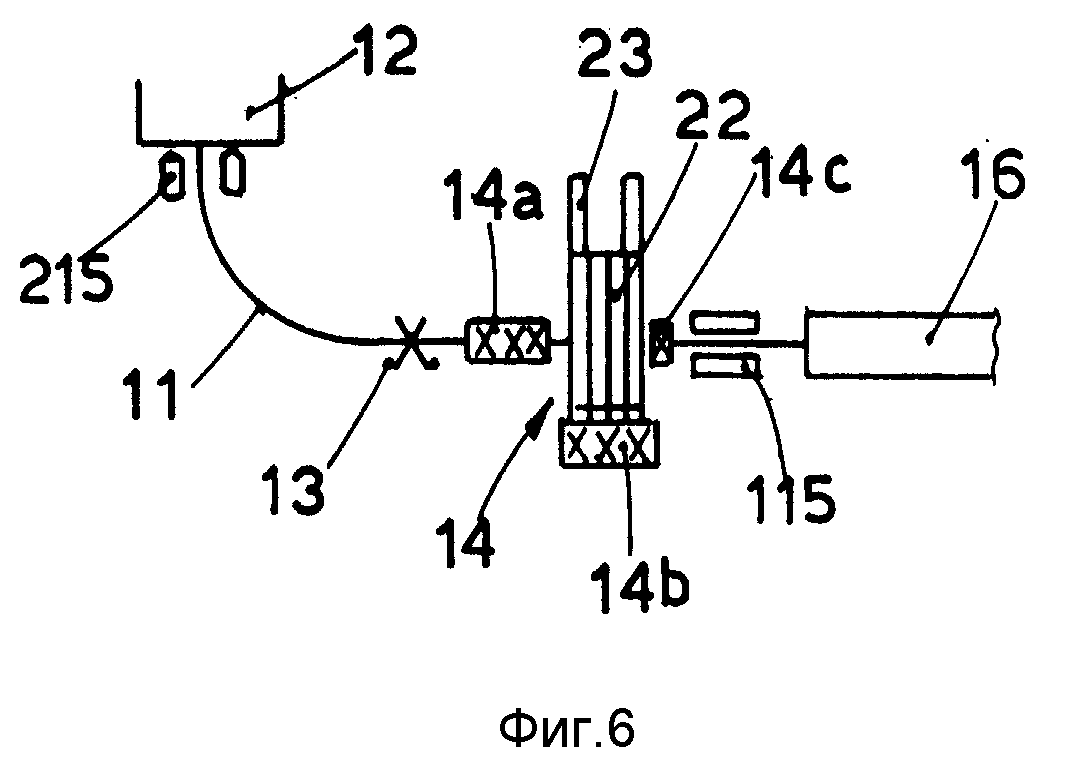

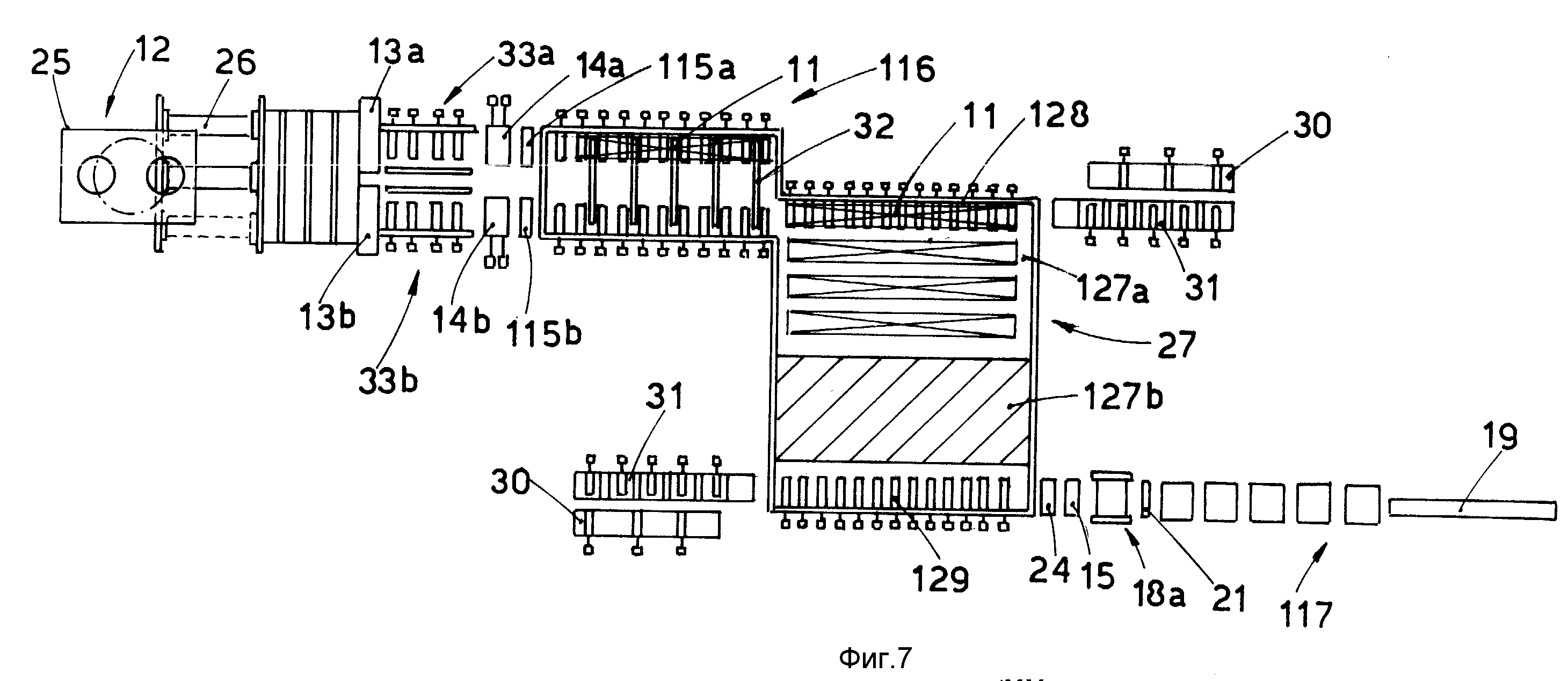

На прилагаемых чертежах показаны не ограничивающие сферу применения изобретения примеры и изображены некоторые предпочтительные варианты реализации изобретения, такие как: на фиг. 1 схематически показан агрегат для производства полосы согласно настоящему изобретению; на фиг. 2 - агрегат, применяемый для производства листа; на фиг. 3 - схема работы прокатной группы; на фиг. 4 - то же, вариант реализации производственного агрегата; на фиг. 5 и 6 - то же, вариант реализации производственного агрегата с двумя рабочими операциями; на фиг. 7 - изображение в плане варианта производственного агрегата на фиг. 4; на фиг. 8 - изображение в плане варианта производственного агрегата на фиг. 7.

Позицией 10 на прилагаемых чертежах обозначается агрегат для производства прокатной продукции, являющийся предметом настоящего изобретения.

На фиг. 1 изображен агрегат 10, предназначенный для производства полосы, а на фиг. 2 и 4 показан агрегат 10, настроенный на производство тонкого листа.

Тонкий сляб 11 после выхода из установки непрерывной разливки 12 поступает на блок резки 13, включающий, например, маятниковые ножницы для резки на длину или систему кислородной резки, в зависимости от толщины непрерывнолитого сляба 11.

Блок резки 13 имеет известную конструкцию и синхронизирован со скоростью разливки.

Установка непрерывной разливки 12 включает обычный поворотный стенд 25 и промежуточные ковши 26 сменного типа, соответствующие предшествующему уровню техники.

В течение производственного цикла блок резки 13 режет заготовку 11 на тонкие слябы нужной длины, которая зависит от веса готовых рулонов, но обычно длина слябов составляет от 40 до 50 м. Блок резки подготовлен также для того, чтобы резать брак на короткие отрезки длиной от 200 до 450 мм с последующим их удалением или для резания коротких слябов длиной от 3 до 4 м в аварийной ситуации с синхронизацией аварийной скорости разливки на установке непрерывной разливки 12.

В ходе производственного цикла сегменты со скоростью разливки, которая обычно является скоростью V1 и составляет от 3 до 6 м/мин, подаются в печь индукционного типа 14.

Применение низкой скорости подачи и характеристик индукционной печи 14 умеренной мощности и относительно небольшого расстояния, которое сляб 11 проходит в индукционной печи 14, оказывается достаточно для повышения температуры сляба 11. Индукционная печь 14 обычно имеет длину от 3 до 12 м.

При самой низкой скорости подачи в индукционной печи 14 применяется мощность от 3 до 8 МВт, но она может достичь 16-18 МВт при скорости подачи около 6 м/мин.

Индукционная печь 14 предназначена главным образом для нагрева поверхности и кромок сляба 11.

Согласно одному из вариантов изобретения включается индукционная печь 14, длина которой по меньшей мере равна длине сляба 11 после резания на длины и которая предназначена для нагрева сердцевины сляба 11.

Согласно другому варианту (фиг. 5 и 6) индукционная печь 14 состоит из трех модулей, расположенных последовательно и состоящих в этом случае из неподвижного модуля 14а, перемещаемого в поперечном направлении модуля 14b и другого неподвижного модуля 14c, предназначенных для нагрева поверхности и кромок. Перемещаемый в поперечном направлении модуль 14b может быть установлен, например, на тележке, установленной на рельсах 23.

Согласно настоящему изобретению на выходе из последнего модуля 14c индукционной печи 14, нагревающей поверхность и кромки, размещается окалиноломатель 115, через который сляб 11 пропускается на низкой скорости.

Окалиноломатель 115 преимущественно оборудуется поворотными соплами, развивающими ударное давление порядка 7-9 кгс/см2 при низком суммарном расходе воды порядка 200-500 л/мин так, чтобы свести к минимуму снижение температуры сляба 11, пропускаемого с низкой скоростью от 2,8 до 6 м/мин.

В течение нормального производственного цикла перемещаемый в поперечном направлении модуль 14b индукционной печи 14 устанавливается на одной оси с линией разливки и прокатной группой 17-117.

При аварийном цикле, когда ножницы 13 выполняют аварийную резку на длины от 3 до 4 м, перемещаемый в поперечном направлении модуль 14b удаляется из производственного агрегата 10; точнее в этом случае после поступления сигнала о выполнении последней производственной резки, когда в окалиноломатель 115 поступает хвостовой конец сляба, перемещаемый в поперечном направлении модуль 14b выдвигается из линии и заменяется передаточным устройством 22.

Это передаточное устройство пригодно для накопления коротких слябов длиной по 3-4 м, приготовленных ножницами 13 в ходе аварийного цикла.

Вслед за индукционной печью 14 располагается туннельная печь 16, которая может выполнять функции нагревательной печи, когда индукционная печь 14 выполняет только задачу нагрева поверхности и кромок.

Кроме того, туннельная печь 16 может выполнять функции печи для поддержания температуры, когда она работает в сочетании с индукционной печью 14, нагревающей поверхность сляба 11 и, кроме того, нагревающей сердцевину сляба. В этом случае туннельная печь 16, возможно нагреваемая и/или теплоизолированная, не допускает никакого снижения температуры материала и поддерживает эту температуру на том уровне, на котором она находится при выходе из индукционной печи 14.

Эта печь для поддержания температуры или туннельная печь 16 имеет такие размеры, что может полностью вместить весь сляб 11.

Как только хвостовой конец сляба 11 выходит из индукционной печи 14, скорость сляба увеличивается до скорости V2 или приблизительно 60 м/мин, он пропускается через скоростной окалиноломатель 15 и направляется в прокатную группу 17-117.

Согласно одному из вариантов реализации изобретения между туннельной печью 16 и окалиноломателем 15 располагаются по меньшей мере одни аварийные ножницы 24, предпочтительно гидравлические.

Согласно изобретению скоростной окалиноломатель 15 оборудован предпочтительно неподвижными соплами и развивает ударное давление порядка от 4,5 до 8,5 кгс/см2.

Согласно одному из вариантов изобретения окалиноломатель 215 непосредственно связан с зоной вторичного охлаждения, расположенной непосредственно после кристаллизатора, и, возможно, связан непосредственно с самим кристаллизатором.

Вариант, изображенный на фиг. 7 и 8, включает печь для накопления и поперечной передачи слябов 27, расположенную после индукционной печи 14. Эта печь для накопления и поперечной передачи слябов 27 соединена с по меньшей мере одним подводящим рольгангом 28, связывающим ее с установкой непрерывной разливки, и с по меньшей мере одним отводящим рольгангом 29, связанным с прокатной группой 17.

В варианте, показанном на фиг. 7, печь для накопления и поперечной передачи слябов 27 предназначена для осуществления связи между установкой непрерывной разливки 12 и прокатной группой 17, которая не располагается последовательно за установкой непрерывной разливки 12.

Печь для накопления и поперечной передачи слябов 27 имеет также функцию буферного накопителя слябов 11 на случай остановки прокатной группы 17-117 из-за аварии, препятствий, выполнения работ по техническому обслуживанию и смене валков и т.п.

Печь для накопления и поперечной передачи слябов 27 включает оборудование для отбора слябов 11 с подводящего рольганга 28, перемещения этих слябов 11 в поперечном относительно нормального направлении движения этих слябов 11 и помещения этих слябов 11 на отводящий рольганг.

Это оборудование для перемещения слябов 11 в печи для накопления и поперечной передачи слябов 27 подходит для перемещения слябов в поперечном направлении и обычно представлено оборудованием шагового типа.

Согласно изобретению это транспортное оборудование, применяемое в печи для накопления и поперечной передачи слябов 27, преимущественно осуществляет перемещение умеренными шагами порядка 500-600 мм, передвигая слябы 11 в печи для накопления и поперечной передачи слябов 27.

Это транспортное оборудование может также работать, выполняя более крупные шаги, практически равные ширине сляба 11, передавая сляб 11 с подводящего рольганга 28 на отводящий рольганг 29. При этом задачей является перемещение в ходе одной операции сляба 11 с подводящего рольганга 28 и передача этого сляба 11 на отводящий рольганг 29.

В варианте, показанном на фиг. 6, подводящий рольганг 28 и отводящий рольганг 29 располагаются вне печи для накопления и поперечной передачи слябов 27, и помещение сляба 11 в печь для накопления и поперечной передачи слябов 27 имеет место в направлении, поперечном относительно продольной оси слябов 11.

Согласно одному из вариантов изобретения печь для накопления и поперечной передачи слябов 27 включает первую зону 127а, связанную с подводящим рольгангом 28 и служащую буферным накопителем и/или аварийным накопителем для прокатной группы 17, и вторую зону 127b, связанную с отводящим рольгангом 29 и применяемую для нагрева слябов, которые должны быть направлены на прокатку.

Согласно другому варианту печь для накопления и поперечной передачи 27 связана со складом 30 холодной заготовки и/или специальных продуктов и соединяется с ним рольгангом 31, который подает заготовку в печь; этот склад 30 может также служить аварийным складом.

Этот склад 30 холодной заготовки и/или специальных продуктов может быть связан с оборудованием для зачистки, обрезки концов, повторной отделки и быстрого нагрева.

В варианте на фиг. 8 печь для накопления и поперечной передачи 27 служит для соединения двух установок непрерывной разливки 33a и 33b соответственно с одной прокатной группой 117.

В этом случае печь для накопления и поперечной передачи 27 связывается непосредственно с туннельной печью 116, в которой осуществляются поддержание температуры слябов, возможный их нагрев и соединение расположенных рядом рольгангов, связанных с двумя установками непрерывной разливки 33a и 33b.

Каждая установка непрерывной разливки 33a и 33b включает свою индукционную печь 14a и 14b и окалиноломатели 15a и 15b.

Туннельная печь 116 включает передаточные устройства 32 для поперечной передачи слябов от одной установки непрерывной разливки 33 на другую.

Такое расположение позволяет поочередно использовать две установки непрерывной разливки 33, которые могут загружать печь для накопления и поперечной передачи слябов 27 практически непрерывно.

В варианте, показанном на фиг. 8, печь для накопления и поперечной передачи слябов 27 включает подводящий рольганг 128 и отводящий рольганг 129, расположенные внутри печи 27. Слябы 11 поступают в печь 27 по своему нормальному направлению подачи.

В примерах, показанных на фиг. 1, 2 и 7, прокатная группа 17 представлена двумя реверсивными клетями. В типичном случае производства полосы или листа 111 с конечной толщиной примерно 1,5-2 мм из исходного непрерывнолитого сляба 11 толщиной примерно 50 мм типичная последовательность обжатий в прокатной группе 17 показана на фиг. 3.

Первый пропуск в первой клети прокатного стана 17а позволяет обжать сляб 11а до толщины примерно 25 мм, следующий пропуск во второй клети 17b - уменьшить толщину сляба приблизительно до 14 мм.

При прокатке полосу, выходящую из второй клети 17b, сматывают в рулон на втором намоточно-размоточном устройстве 18, расположенном за второй клетью 17b.

После этого направление прокатки листа или полосы меняется на противоположное для второго пропуска через прокатную группу 17.

При втором пропуске во второй клети 17b толщина сляба 11c уменьшается приблизительно до 9 мм, в то время как в первой клети 17a эта толщина сляба уменьшается приблизительно до 5 мм.

При прокатке полосы на этом этапе полосу сматывают в рулон на первом намоточно-размоточном устройстве 18a, расположенном перед первой клетью прокатного стана 17a.

Намоточно-размоточные устройства 18a-18b работают синхронно с тянущими валками 21.

При производстве листа намоточно-размоточные устройства 18 исключаются из производственного процесса и лист всей своей длиной пропускается с одной стороны прокатной группы 17 на другую сторону.

Теперь направление подачи вновь меняется на противоположное для третьего пропуска полосы или листа через прокатную группу 17.

В частности, этот третий пропуск через первую клеть 17a позволяет уменьшить толщину полосы или листа примерно до 3 мм, а третий пропуск через вторую клеть 17b доводит полосу или лист до нужной толщины около 1,5 мм.

В конце полоса или лист 111 направляется в холодильник 19, после чего выдается с агрегата 10.

При производстве полосы за холодильником устанавливают намоточное устройство 20 для формирования упакованных рулонов.

Согласно варианту, показанному на фиг. 4, используется прокатная группа непрерывного типа, состоящая из пяти последовательно расположенных прокатных клетей.

Реферат

Агрегат для прокатки полосы и/или листа, начинающийся с по меньшей мере одной установки непрерывной разливки тонких или средних слябов, причем установка непрерывной разливки состоит из последовательно расположенных машины непрерывной разливки, по меньшей мере одних ножниц для резки слябов на длины, системы восстановления температуры, прокатной группы и возможного холодильника для охлаждения полосы или листа. Согласно изобретению, агрегат снабжен средством для увеличения скорости подачи слябов, размещеным за ножницами для резки на длины, причем система восстановления температуры включает индукционную печь, а за индукционной печью располагаются окалиноломатель низкой скорости и туннельная печь, а также аварийные ножницы, а между туннельной печью и прокатной группой установлен скоростной окалиноломатель. Техническим результатом изобретения является повышение согласованности пропускной способности отдельных участков агрегата и, как следствие, повышение его производительности в условиях непрерывного поточного производства. 21 з.п.ф-лы, 8 ил.

Комментарии