Способ увеличения сортамента проката оборудования для прокатки металлических изделий и предназначенное для этого оборудование - RU2344890C2

Код документа: RU2344890C2

Чертежи

Описание

Изобретение относится к способу увеличения сортамента проката оборудования для холодной прокатки полосового металлического материала, а также к оборудованию, снабженному средствами для осуществления способа увеличения его сортамента проката.

Обычно холодную прокатку выполняют за несколько последовательных проходов либо в противоположных направлениях на реверсивном прокатном стане, либо на нескольких клетях, работающих в тандеме.

Известно, что в прокатном стане изделие принудительно движется между двумя рабочими валками, расстояние между которыми меньше исходной толщины находящегося выше по потоку изделия. Происходит пластическая деформация металла, который приводится в движение в зазоре между валками за счет трения с образованием выходной секции, толщина которой по существу соответствует зазору между рабочими валками. Во время этой операции изменяется структура металла и увеличивается твердость материала.

Во время процесса прокатки рабочие валки имеют тенденцию к расхождению друг от друга, и поэтому зазор между противоположными генератрисами необходимо поддерживать посредством приложения усилия нагрузки между валками, которое часто называют прокатным усилием. Прокатное усилие, которое необходимо прикладывать для достижения определенного уменьшения толщины, зависит, прежде всего, от диаметра рабочих валков, который определяет длину зоны обжатия, и от механических и металлургических свойств, таких как предел текучести, состав металла, например, обычная низколегированная, низкоуглеродистая сталь, нержавеющая сталь, легированная сталь и т.д.

Обычно тандемный стан холодной прокатки состоит из двух корпусов, расположенных на расстоянии друг от друга и соединенных поперечинами. Между корпусами расположен комплект валков, расположенных друг над другом с параллельными осями и по существу в одной и той же плоскости прокатной нагрузки, которая по существу перпендикулярна направлению движения изделия.

Можно создавать различные типы прокатных станов. Обычно в прокатном стане изделие, подлежащее прокатке, проходит через пару рабочих валков, которые задают плоскость прокатки; эти валки имеют довольно небольшой диаметр относительно усилий, которым они подвергаются; по этой причине они опираются по меньшей мере на два опорных валка, между которыми прикладывается прокатное усилие.

Известно, что прокатные клети, используемые в металлургической промышленности, могут иметь несколько типов конфигурации в зависимости от типа изделия, подлежащего обработке.

Наиболее обычные прокатные станы, в частности, для обеспечения высокой производительности, являются четырехвалковыми станами, состоящими из двух рабочих валков, каждый из которых связан с опорным валком большого диаметра, или шестивалковыми прокатными станами, в которых между каждым рабочим валком и соответствующим опорным валком расположены промежуточные валки.

Такое расположение обеспечивает возможность использования валков меньшего диаметра, которые могут быть связаны с боковыми опорными валками в так называемой конфигурации с Z валками.

Другие конфигурации, включающие различное число валков, можно также использовать в промышленности, однако для меньшей производительности.

Валки опираются друг на друга вдоль в основном параллельных линий опоры и вдоль образующей, профили которых, обычно прямоугольные, зависят от прикладываемых усилий и прочности валков. Обычно усилие нагрузки валков прикладывается с помощью червяков или цилиндров, расположенных между клетью и концами вала опорного валка, при этом другой опорный валок опирается через указанные концы вала непосредственно на клеть, или через линию прокатки или устройство регулирования высоты, выполненное с возможностью компенсации изменений диаметра всех валков, которые постепенно изнашиваются. Поэтому валки должны иметь возможность смещения относительно клети и с этой целью опираются на поворотные опорные устройства, называемые подушками, установленные вертикально с возможностью скольжения внутри окон, предусмотренных в обоих корпусах клети; при этом каждая подушка снабжена двумя направляющими поверхностями, параллельными плоскости прокатной нагрузки.

Поскольку опорные валки имеют большой диаметр, то соответствующие направляющие поверхности непосредственно выполняют в двух соответствующих корпусах клети. С другой стороны, рабочие валки небольшого диаметра снабжаются меньшими подушками, и их направляющие поверхности, которые ближе друг к другу, выполняются в двух сплошных частях, прикрепленных к двум рамам, окружающим окно и выступающим в направлении окна.

Усилия прокатной нагрузки обычно прикладываются между двумя концами двух опорных валков. Поскольку прокатываемое изделие изменяемой ширины не полностью покрывает длину корпуса рабочего валка, то каждый валок может изгибаться под прикладываемой нагрузкой. Это приводит к изменению высоты зазора между рабочими валками, что приводит к дефектам профиля и формы.

В качестве попытки устранения таких дефектов профиля на прокатываемой полосе сначала было предложено компенсировать деформацию валков под действием прокатной нагрузки посредством обеспечения выпуклости их поверхности за счет машинной обработки в соответствии со специальным профилем.

Однако отклонения толщины в поперечном профиле прокатываемого изделия являются сложными, поскольку они являются результатом всех деформаций, испытываемых всеми валками, имеющими различные диаметры, и деформации всех компонентов клети стана под действием прокатного усилия.

Поэтому были разработаны в течение нескольких лет более сложные системы, обеспечивающие регулирование достигаемой коррекции.

В первой известной системе к двум концам вала каждого рабочего валка прикладываются управляемые силы сгибания для создания эффектов сгибания, обеспечивающих непрерывную коррекцию распределения напряжений.

Для этого обычно используются гидравлические цилиндры, расположенные на обеих сторонах каждой подушки и опирающиеся на неподвижную клеть в одном направлении, а в другом направлении - на выступающие боковые части, образующие опорные выступы для подушек. Обычно указанные изгибающие цилиндры с соответствующими гидравлическими контурами расположены внутри двух выступающих частей, используемых для направления подушек рабочих валков. Таким образом, эти части образуют опорные блоки для цилиндров, часто называемые гидравлическими блоками.

Таким образом, можно обеспечить так называемый отрицательный изгиб посредством смещения подушек двух рабочих валков ближе друг к другу с целью компенсации излишней толщины на краях изделия, или же положительный изгиб посредством смещения тех же подушек двух рабочих валков дальше друг от друга с целью компенсации избыточной толщины в центральной части изделия.

Было также предложено располагать в так называемых шестивалковых прокатных станах промежуточный валок между каждым рабочим валком и соответствующим опорным валком, что обеспечивает осевое смещение двух промежуточных валков в противоположных направлениях с целью приложения прокатного усилия не по всей длине валка, а лишь на ширине изделия. Это уменьшает деформацию валков и обеспечивает лучшую плоскопараллельность.

Другое преимущество состоит в том, что промежуточные валки обеспечивают возможность использования рабочих валков меньшего диаметра и тем самым уменьшение прокатного усилия, необходимого для эквивалентного уменьшения толщины.

Осевое смещение в противоположных направлениях рабочих валков в четырехвалковом прокатном стане и/или промежуточных валков в шестивалковом прокатном стане можно также осуществлять для лучшего управления распределением напряжений по ширине изделия.

Дополнительно к этому, как в четырехвалковых, так и в шестивалковых прокатных станах особые расположения подушек могут приводить к комбинированию системы изгиба валков и системы смещения валков.

В другой системе, известной как CVC (система с выпукло-вогнутым профилем валков), рабочие валки в четырехвалковом прокатном стане и/или промежуточные валки в шестивалковом прокатном стане выполнены с вспомогательными изогнутыми профилями, которые позволяют посредством осевого смещения валков создавать изменяемую выпуклость между верхним валком и нижним валком.

Позднее было предложено регулировать прокатное усилие вдоль образующей в контакте с рабочим валком или промежуточным валком посредством передачи прокатного усилия через валок, состоящей из гильзы, вращающейся вокруг неподвижного вала и опирающейся на указанный вал через ряд цилиндров, что позволяет изменять распределение давления вдоль контактной образующей.

Все эти устройства, включая другие улучшения, которые были разработаны в течение нескольких лет, использовались для непрерывного улучшения качества конечного изделия в технологии холодной прокатки, в частности, в тандемных прокатных станах. Однако, такие устройства являются дорогими и поэтому оправдывают затраты лишь начиная с заданного объема производства изделия. Кроме того, эффективность затрат должна обеспечиваться в течение нескольких лет для окупаемости финансовых затрат.

Однако поскольку процесс прокатки состоит в пластической деформации металла между двумя рабочими валками, то диаметр рабочих валков, соответствующий крутящий момент и в целом все средства для приложения прокатного усилия необходимо согласовывать с механическими, металлургическими и геометрическими свойствами изделия.

Следует также отметить, что в тандемном прокатном стане процесс прокатки определяет за счет механического упрочнения постепенное увеличение прочности изделия и, следовательно, прокатного усилия, которое следует прилагать для того же обжатия по толщине во время прохода с одной клети в следующую клеть.

В результате полезная мощность средств приложения прокатного усилия может достигать предела, если исходная твердость изделия является слишком большой.

Таким образом, до настоящего времени считалось необходимым, в частности, для обеспечения высокой производительности, использовать оборудование, предназначенное для определенного сортамента проката со свойствами внутри довольно ограниченного диапазона. На практике оборудование с очень высокой производительностью, например свыше 1 миллиона тонн в год, создавалось только для двух семейств стали: автомобильной листовой стали и упаковочной стали.

Однако потребности пользователей постоянно изменяются в соответствии с тенденцией в направлении разнообразия качеств стали, а иногда в связи с резкими изменениями в количестве поставок. Так например, в автомобильной промышленности тенденция заключается в использовании специальных марок стали для обеспечения высоких рабочих параметров.

Например, в автомобильной промышленности последовательно возникала потребность в марках стали CQ, DQ, DDQ, EDDQ с пределом прочности от 150 МПа до 250 МПа, и в сталях (HSLA) с сверхвысоким содержанием углерода и с высоким пределом прочности до 600 МПа. С другой стороны, имеется потребность в сталях (IF) с сверхнизким содержанием углерода с пределом прочности 160 МПа.

Дополнительно к этому, ставится цель снижения по возможности веса изделия без уменьшения прочности материала. Следовательно, для достижения эквивалентных рабочих параметров имеется потребность в листовых изделиях со все более тонкими калибрами, требующими большого обжатия по толщине при одновременном сохранении тех же требований к равномерности толщины, плоскопараллельности и качеству поверхности.

Кроме того, даже процесс прокатки должен удовлетворять требованиям к качеству обрабатываемых сталей.

Действительно, в настоящее время разработаны ТРИП-стали (стали с пластичностью, обусловленной мартенситным превращением), которые изготавливают так, что конечная рекристаллизация происходит во время фазы волочения, в то время как раньше она происходила в фазе ускоренного охлаждения на выходе стана горячей прокатки полосы или во время холодной прокатки. Кроме того, для обычной или низкоуглеродистой стали точка разрыва лишь слегка выше предела текучести (Re≈0,8 Rm), в то время как точка разрыва ТРИП-стали может в два раза превышать величину предела прочности. Поэтому кривая механического упрочнения, снятая в качестве основы для определения расписания проходов, является полностью другой. Такие стали обычно характеризуются своей величиной точки разрыва, а не пределом прочности, как указывалось выше.

Поэтому сталепрокатная промышленность должна совмещать противоречивые цели: с одной стороны, прокатное оборудование необходимо оснащать дорогостоящими устройствами, специально изготовленными в соответствии с требуемым качеством изделий, и с другой стороны, заказы от потребителей в большинстве случаев не достаточно велики, чтобы оправдывать затраты на такое оборудование.

Задачей изобретения является решение всех указанных выше проблем за счет использования способа, который позволяет расширять сортамент проката прокатного оборудования, которое способно обрабатывать стали с весьма различными геометрическими, механическими и металлургическими свойствами при одновременном сохранении достаточной производительности для всех марок стали и использовании преимуществ всех необходимых средств для оптимального обеспечения требуемой толщины, плоскопараллельности и шероховатости поверхности прокатываемого изделия.

Изобретение предлагает также производственный инструмент, который можно легко согласовывать с возникающими требованиями как относительно качества продукции, так и количества.

Поэтому изобретение в целом применимо к оборудованию для холодной прокатки полосового материала, состоящему по меньшей мере из двух клетей, работающих в тандеме, для постепенного уменьшения толщины изделия, при этом каждая клеть соединена со средствами для приложения прокатного усилия между двумя рабочими валками, так что для заданной конфигурации клети достигается определенная степень обжатия с учетом механических и металлургических свойств изделия внутри заданного сортамента проката.

Согласно изобретению по меньшей мере одна из прокатных клетей снабжена средствами для изменения конфигурации клети, следовательно, выполнена с возможностью преобразования, при сохранении тех же средств приложения прокатного усилия с целью создания по меньшей мере двух конфигураций, каждая из которых пригодна для изготовления одного сортамента проката и для прокатки одного изделия, при этом конфигурация преобразуемой клети выбирается в зависимости от данных указанного изделия, так что эти данные находятся внутри сортамента проката, соответствующего выбранной конфигурации.

В частности, конфигурацию преобразуемой клети можно выбирать в зависимости от твердости подлежащего прокатке материала. Следовательно, сортамент проката может включать изделия с точкой разрушения после горячей обработки в диапазоне от менее 160 МПа до по меньшей мере 1000 МПа.

В особенно предпочтительном варианте выполнения, поскольку каждая прокатная клеть соединена со средствами управления по меньшей мере одним из факторов, определяющих качество, таких как равномерность толщины, плоскопараллельность и/или шероховатость поверхности, то конфигурацию по меньшей мере одной из прокатных клетей изменяют в зависимости от геометрических, механических и металлургических свойств изделия для сохранения одинакового качества для всего сортамента проката оборудования.

В первом варианте выполнения для согласования со специальными данными подлежащего прокатке изделия конфигурацию по меньшей мере одной преобразуемой клети изменяют из четырехвалковой системы, состоящей из двух рабочих валков, опирающихся на два опорных валка, в шестивалковую систему, состоящую из двух рабочих валков, опирающихся через промежуточные валки на те же опорные валки, и наоборот.

Во втором варианте выполнения для согласования со специальными данными подлежащего прокатке изделия конфигурацию по меньшей мере одной преобразуемой клети изменяют из шестивалковой системы, состоящей из двух рабочих валков, опирающихся, соответственно, через пару первых промежуточных валков на пару опорных валков, в восьмивалковую конфигурацию, состоящую из двух рабочих валков, опирающихся, соответственно, через пару вторых промежуточных валков на те же первые промежуточные валки и те же опорные валки, и наоборот.

Для дальнейшего расширения сортамента проката можно снабжать по меньшей мере одну преобразуемую клеть съемными средствами боковой опоры рабочих валков, так что в дополнительной конфигурации можно использовать рабочие валки с очень малым диаметром.

За счет выбора конфигурации по меньшей мере одной клети прокатного стана, изобретение обеспечивает минимальное уменьшение толщины на 70% за один проход во всем расширенном сортаменте проката.

Конфигурацию по меньшей мере первой клети прокатного стана предпочтительно изменяют в шестивалковую конфигурацию для прокатки полосы с точкой разрыва, равной или превышающей 600 МПа на входе стана, и в четырехвалковую конфигурацию для прокатки полосы с более низкой точкой разрыва.

Однако может быть предпочтительным изменять конфигурацию последней клети для управления качеством поверхности изделия на выходе стана.

Кроме того, для специальных марок стали может быть более предпочтительным изменять конфигурацию по меньшей мере одной из промежуточных клетей, в частности, для преобразования в восьмивалковую конфигурацию с рабочими валками очень малого диаметра.

Изобретение также относится к прокатному оборудованию для осуществления способа, которое содержит по меньшей мере две прокатные клети, работающие в тандеме, и в котором по меньшей мере одна из клетей оборудована средствами для быстрой замены первой пары рабочих валков двумя узлами кассетного типа, каждый из которых состоит из рабочего валка меньшего диаметра, соединенного с промежуточным рабочим валком, при этом указанная преобразуемая клеть получает таким образом две возможные конфигурации, первую конфигурацию по меньшей мере с четырьмя валками, пригодными для первого сортамента проката, и вторую конфигурацию по меньшей мере с шестью валками, пригодными для второго сортамента проката, соответственно, при сохранении в обеих конфигурациях тех же опорных валков и тех же средств приложения прокатного усилия.

В первом варианте выполнения по меньшей мере одна из клетей, в частности первая клеть, может быть преобразована из четырехвалковой конфигурации в шестивалковую конфигурацию и наоборот.

В другом варианте выполнения по меньшей мере одна из клетей, в частности, промежуточная клеть, может быть преобразована из шестивалковой конфигурации в восьмивалковую конфигурацию с возможным использованием боковых опорных средств для рабочих валков.

В особенно предпочтительном варианте выполнения клеть снабжена изгибающими валки средствами, которые являются идентичными в обеих конфигурациях и взаимодействуют с опорными выступами подушек рабочих валков в первой конфигурации и с опорными выступами подушек промежуточных валков во второй конфигурации, и указанные опорные выступы расположены по существу на одинаковом уровне относительно плоскости прокатки на каждой ее стороне.

Изобретение охватывает также другие предпочтительные признаки изобретения, которые упоминаются в последующем описании некоторых частных вариантов выполнения, приведенных в качестве примера и показанных на прилагаемых чертежах. При этом на чертежах изображено:

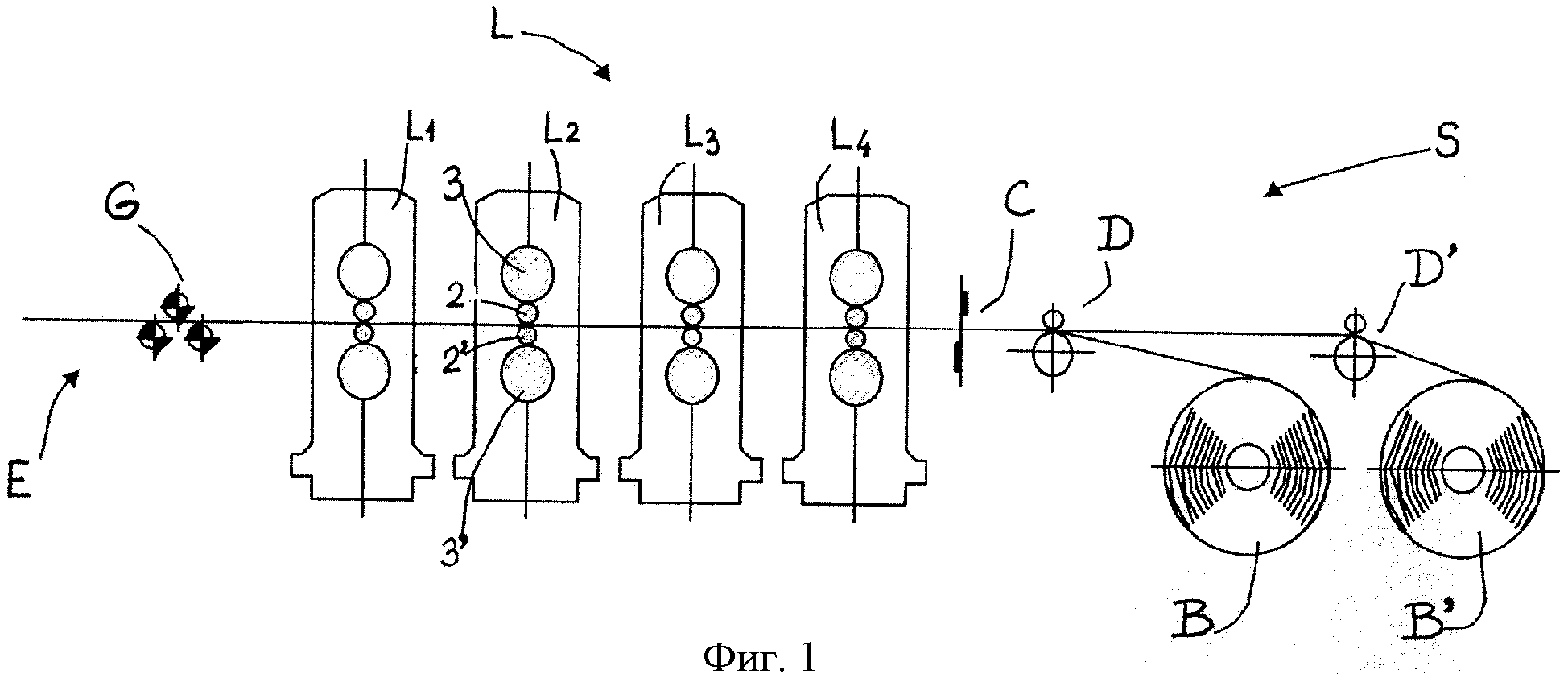

фиг.1 - часть оборудования, согласно изобретению, состоящего из четырех прокатных клетей с четырехвалковой конфигурацией, на виде спереди;

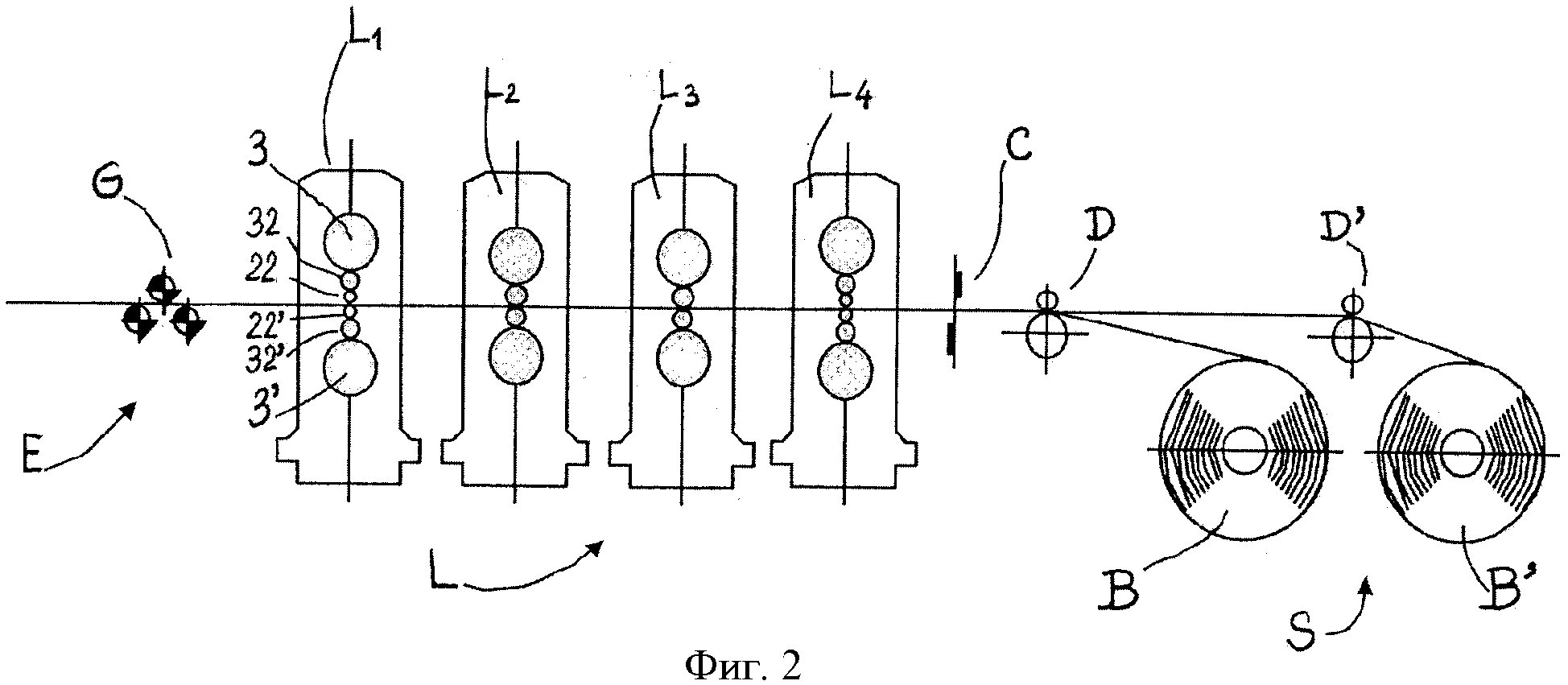

фиг.2 - оборудование, согласно изобретению, после преобразования первой и последней клети, на виде спереди;

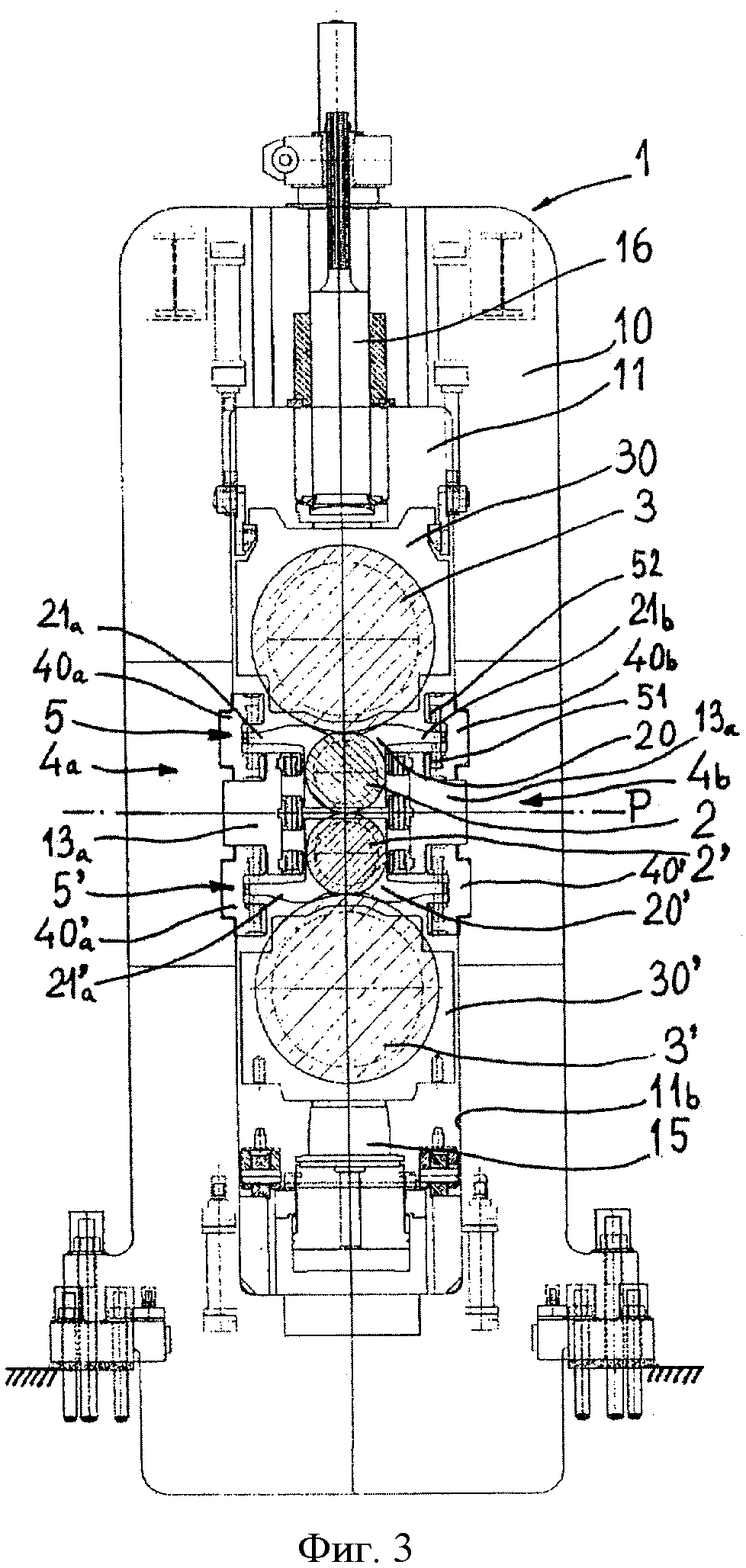

фиг.3 - прокатная клеть, согласно изобретению, в четырехвалковой конфигурации, на виде спереди;

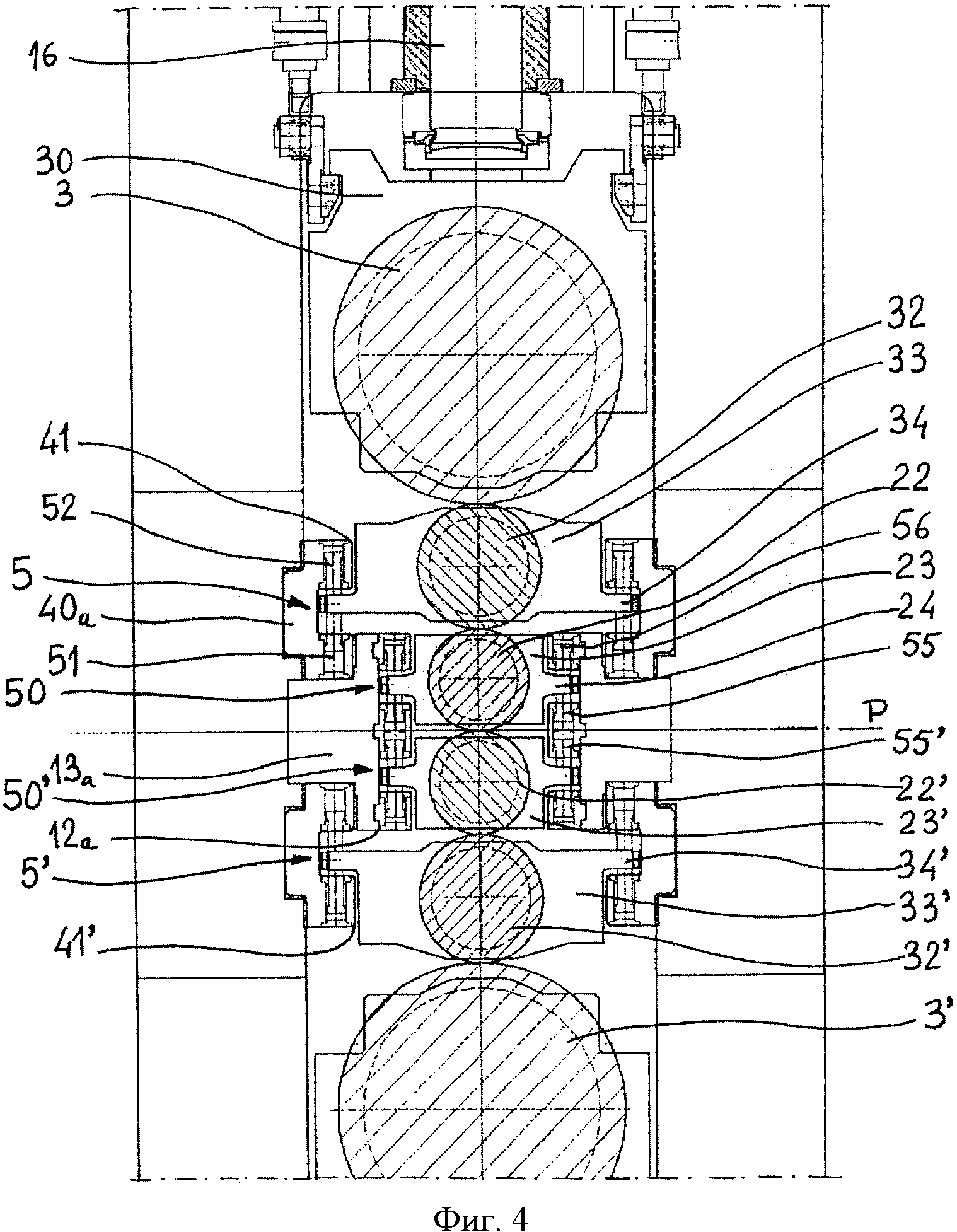

фиг.4 - центральная часть прокатной клети после преобразования в шестивалковую конфигурацию, в увеличенном масштабе, на виде спереди;

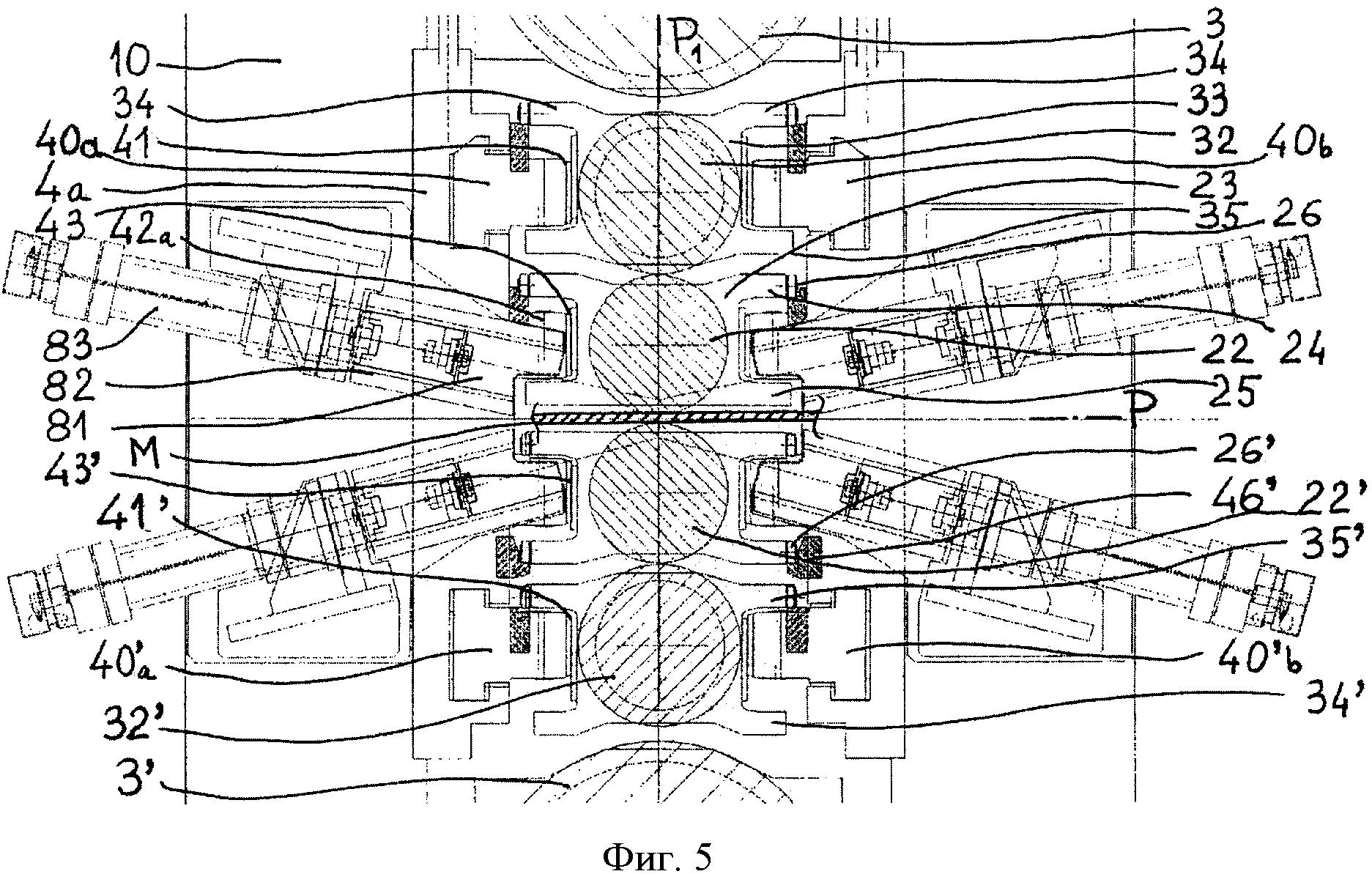

фиг.5 - другой вариант выполнения преобразуемой клети в шестивалковой конфигурации, на виде спереди;

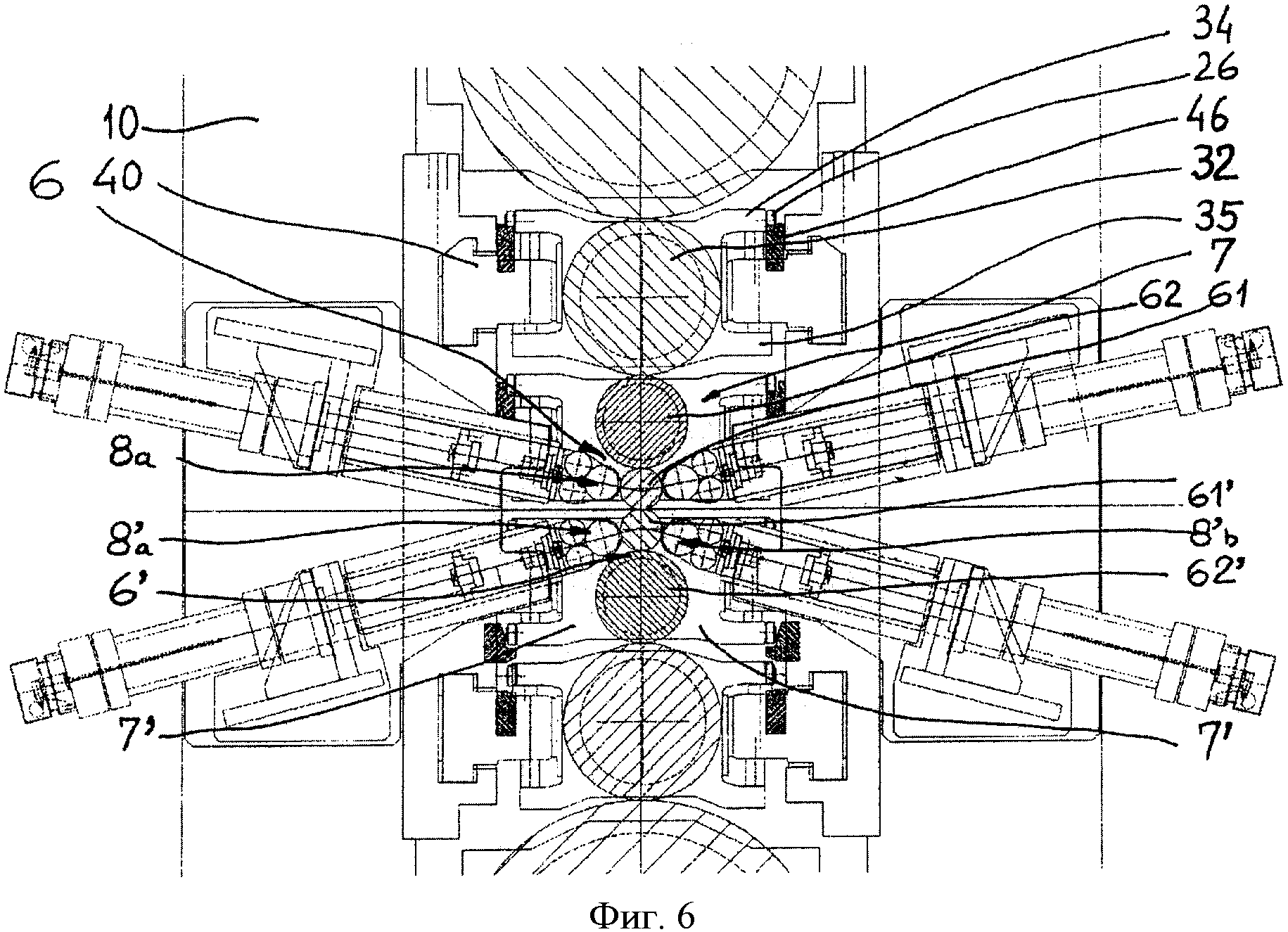

фиг.6 - центральная часть прокатной клети, согласно фиг.5, после преобразования в восьмивалковую клеть с боковыми опорными средствами, на виде спереди;

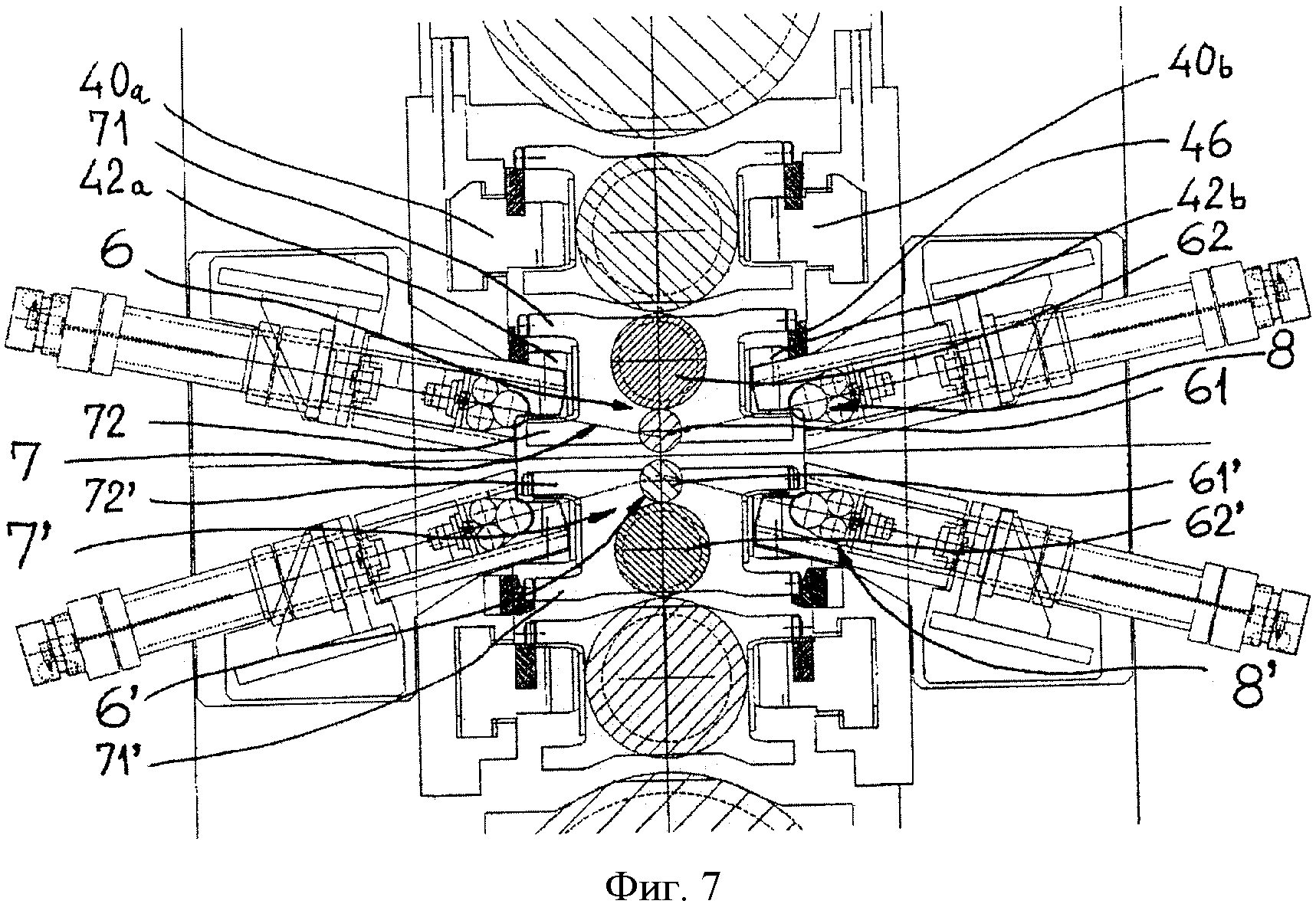

фиг.7 - восьмивалковая клеть, согласно фиг.6, в положении замены кассет;

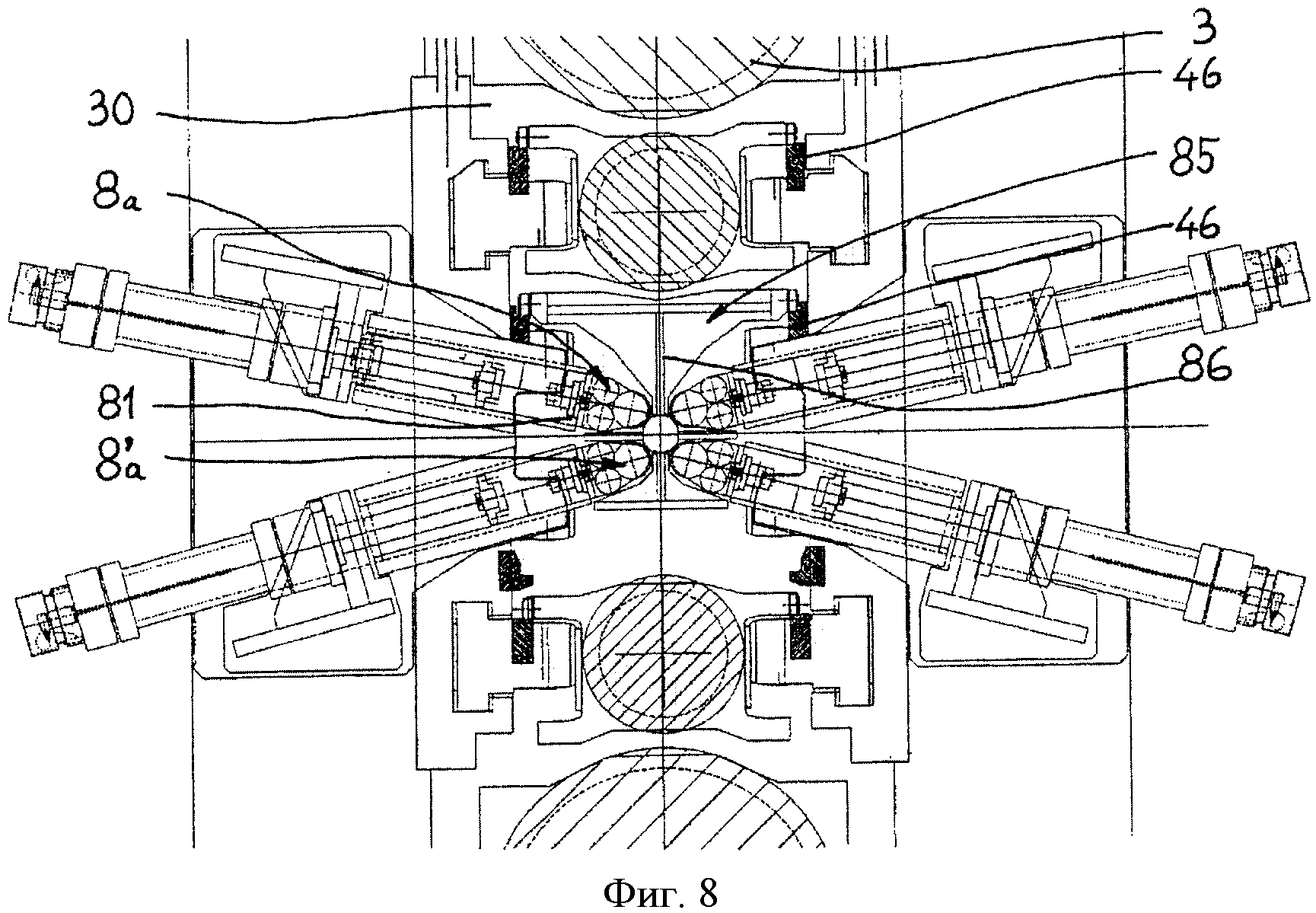

фиг.8 - восьмивалковая клеть, согласно фиг.6, в положении замены боковых опор;

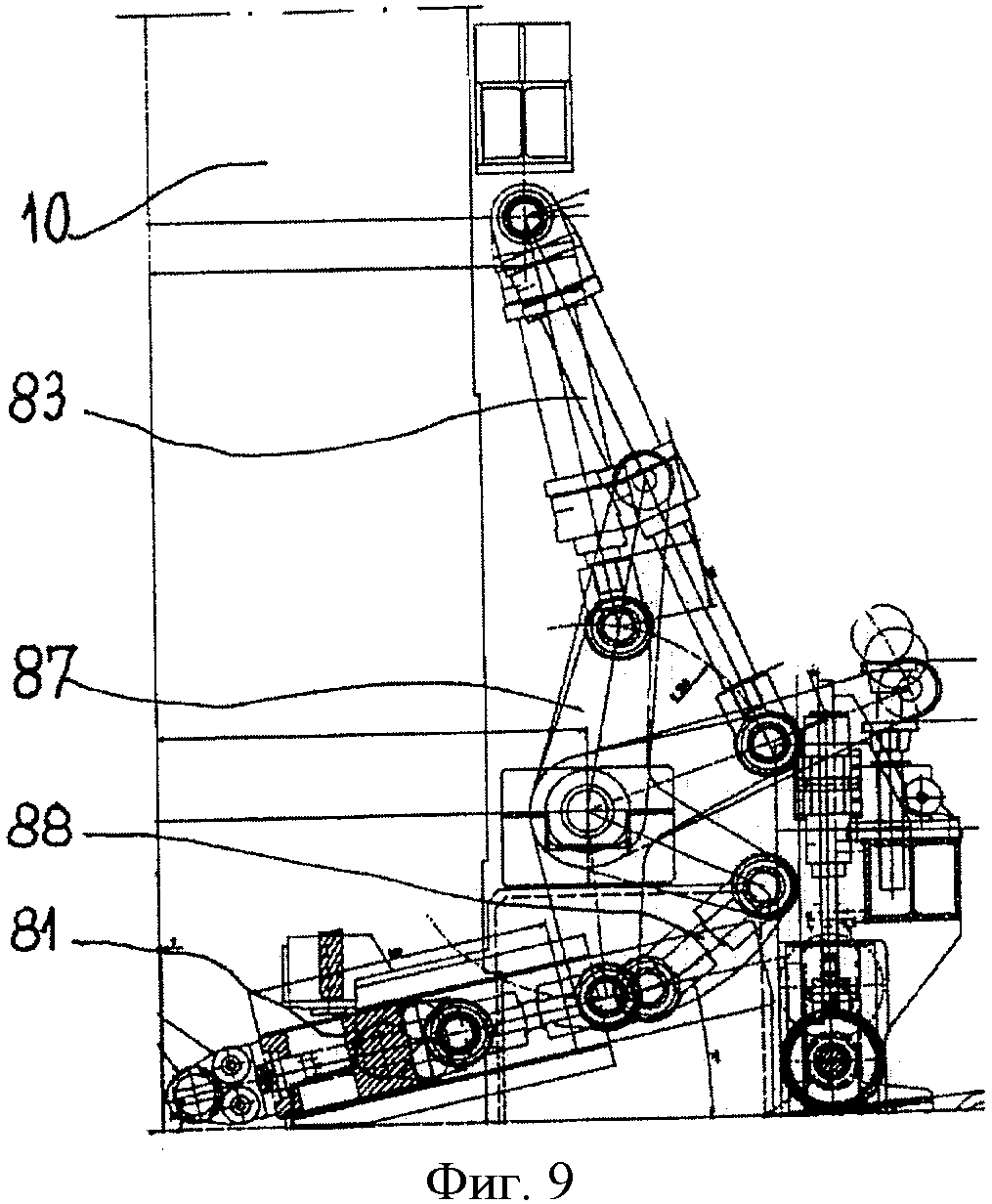

фиг.9 - альтернативный вариант выполнения бокового опорного устройства на виде спереди;

фиг.10 - восьмивалковая конфигурация, показанная на фиг.8, на виде сверху с удаленной концевой частью кассеты;

фиг.11 - разрез по линии I-I на фиг.10.

На фиг.1 схематично показано состоящее из четырех клетей прокатное оборудование непрерывной работы, т.е. без заправки полосы, при этом в прокатный стан подаются сваренные встык полосы. Схематично такое оборудование включает, в одном направлении движения полосы, входную секцию Е, прокатную секцию L и выходную секцию S.

В показанном примере прокатная секция L включает четыре клети, работающие в тандеме, т.е. одновременно обеспечивающие уменьшение толщины изделия и управляемые так, что сохраняется - обычно высокий - уровень натяжения, соответствующий прочности материала, что обеспечивает, как известно, получение в каждой клети более высокого обжатия по толщине.

Входная секция Е включает устройства (не изображенные) для приложения натяжения к полосе, которые расположены по потоку непосредственно перед первой клетью, и направляющее устройство G. Выходная секция S обычно включает отрезные ножницы С для формирования катушек и, например, два намоточных устройства В, В', каждое из которых снабжено направляющим и отклоняющим устройством D, D'.

Представляется не целесообразным приводить более подробное описание такого оборудования непрерывной прокатки, признаки которого описаны, например, в статье "Линия очистки, соединенная с тандемным прокатным станом Сэнт Агате в Соллак Флоранж", опубликованной в "Revue de la Metallurgie", март 1998.

В частности, такое оборудование может включать различное число клетей, работающих в тандеме, и в зависимости от типа изделия и предназначения, различные секции обработки металлической полосы, расположенные в непрерывной линии или нет.

Известно, что в прокатном тандемном оборудовании толщина изделия постепенно уменьшается в последовательных клетях стана, и степень обжатия, которую можно обеспечить в каждой клети, зависит от механических и геометрических данных изделия и, очевидно, от средств, применяемых для приложения прокатного усилия.

Обычно, для каждого подлежащего прокатке изделия создается график проката, который определяет процентное уменьшение толщины, достигаемое в каждой клети, с учетом того, что сжатие материала приводит вследствие механического упрочнения к увеличению твердости и, следовательно, прокатного усилия, прилагаемого в следующих клетях для данного уменьшения толщины.

Известно, что достигаемое процентное уменьшение толщины зависит от нескольких параметров прокатки.

Существенным параметром является, естественно, диаметр рабочих валков, который определяет условия текучести металла в прокатном зазоре.

Действительно, при прохождении металла под действием трения по круговым поверхностям валков, ограничивающих зазор между валками, большой диаметр относительно выполняемого уменьшения толщины уменьшает угол трения и поэтому облегчает привод полосы.

Поэтому представляется нормальным использовать при холодной прокатке рабочие валки с довольно большим диаметром, например, примерно 500 мм.

Кроме того, большой диаметр валков обеспечивает дополнительные преимущества, например, он обеспечивает более широкий предел износа и делает необходимым более эффективное охлаждение валков, поскольку износ происходит на периферии.

Наименьшие диаметры - при равном обжатии по толщине - обеспечивают уменьшение необходимого прокатного усилия, однако уменьшаются пределы износа и срок службы валков становится короче, что повышает стоимость производства. Кроме того, поскольку дуга контакта меньше, то труднее сохранять стабильность клетей, в частности, в тандемных прокатных станах, которые, как известно, позволяют прикладывать высокие величины натяжения по потоку выше и ниже каждой прокатной клети.

Однако, в процессах прокатки играют роль также другие факторы, такие как смазка валков и, в тандемном стане, усилия натяжения, прикладываемые к полосе по потоку выше (Те) и ниже (Ts) зазора между валками.

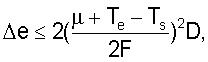

Таким образом, максимально возможное обжатие по толщине во время одного прохода прокатки можно выразить формулой:

где μ является коэффициентом трения, F - прокатное усилие, Те и Ts - усилия натяжения на входе и выходе прокатного стана и D - диаметр рабочих валков.

Поэтому для определения режима прокатки, соответствующего марке и размеру подлежащего прокатке материала, необходимо с учетом доступных средств определять эти различные параметры для обеспечения прокатки изделия при оптимальных условиях до желаемого калибра при нормальной скорости движения, соответствующей производственной мощности прокатного оборудования.

В этом отношении существенным требованием к прокатному оборудованию является способность поставлять изделие с возможно постоянными толщиной и шероховатостью поверхности. Для этого необходимо постоянно регулировать параметры, влияющие на процесс обжатия по толщине, для обеспечения стабильности обжатия по толщине в процессе изготовления, а также плоскопараллельности и качества отделки поверхности.

Приведенная выше формула показывает, что выбор большого диаметра является важным для сохранения постоянного процентного обжатия. Однако большой диаметр валков увеличивает длину зазора между валками и, следовательно, величину подлежащего приложению прокатного усилия.

Кроме того, для сохранения обжатия по толщине на постоянном уровне во время прокатки можно воздействовать на прокатное усилие и на усилия натяжения, прикладываемые к изделию.

Действительно, в тандемном прокатном стане высокие величины натяжения, получаемые между двумя последовательными клетями, обеспечивают более высокое обжатие по толщине. Однако приведенная выше формула показывает, что довольно большое прокатное усилие, обусловленное большим диаметром, минимизирует влияние величин натяжения полосы. Постоянное процентное обжатие затем обеспечивается постоянным коэффициентом трения, который зависит от качества смазки валков и их шероховатости.

Кроме того, силы трения, которые можно прикладывать к полосе на входе и выходе оборудования, зависят от устройств, установленных по потоку выше и ниже его, соответственно, и меньше сил трения, создаваемых клетями тандемного прокатного стана в клетях, которые окружают указанную клеть тандемного прокатного стана.

Для увеличения диапазона установки прокатного усилия может быть необходимым уменьшение диаметра рабочих валков в первой и последней клети, но с учетом того, что достаточно большой диаметр оказывает влияние на привод изделия и на шероховатость поверхности в последней клети, если это необходимо.

Действительно, для многих высококачественных изделий качество поверхности является важным аспектом, и выполняемые ниже по потоку операции обработки полосы (гальваническое покрытие, окраска и т.д.) требуют небольшой и постоянной шероховатости поверхности, которая задается шероховатостью рабочих валков в последней клети тандемного прокатного стана. В настоящее время известно, что чем больше диаметр, тем проще переносится шероховатость валков на полосу. Поэтому это является дополнительным критерием выбора большого диаметра валков, даже в последней клети.

Поэтому представляется, что возможные воздействия на различные параметры прокатки, некоторые из которых оказывают влияние друг на друга, являются ограниченными, и поэтому до настоящего времени высокопроизводительное тандемное прокатное оборудование используется лишь для довольно ограниченного сортамента проката.

Например, для производства автомобильных листов горячую полосу с толщиной по меньшей мере 3 мм прокатывают в полосу с толщиной примерно 0,7-0,8 мм.

Для автомобильных листов обычного качества такую степень обжатия до 80% можно получать на оборудовании показанного на фиг. 1 типа, включающем 4 или 5 четырехвалковых клетей с рабочими валками с диаметром в диапазоне от 530 до 620 мм, при этом действительный диапазон использования изменяется между 58 мм и 80 мм, что экономит стоимость за счет увеличения срока службы валков.

Обычно диапазон твердости изделий, которые можно прокатывать при сохранении желаемого качества поверхности и постоянного обжатия по толщине, является ограниченным точкой разрыва, которая может составлять, например, примерно 600 МПа. За этой точкой разрыва механические системы привода валков, имеющие ограниченную мощность, достигают своего предела и не могут оказывать необходимого прокатного усилия для получения желаемого обжатия по толщине. В результате, тандемное прокатное оборудование, показанное на фиг. 1, можно обычно использовать лишь для довольно ограниченного сортамента проката, для которого заданы технические данные различных устройств, и до настоящего времени считалось необходимым иметь в распоряжении оборудование, специально предусмотренное для прокатки других марок стали, в частности, имеющих точку разрыва свыше 600 МПа, таких как ТРИП-стали.

Изобретение решает проблемы простым, быстрым и эффективным по стоимости образом посредством простого изменения конфигурации по меньшей мере одной из прокатных клетей с целью изменения диаметра рабочих валков и тем самым сортамента проката, который можно обрабатывать в прокатном стане.

Поэтому оборудование по меньшей мере одной из клетей средствами для простого изменения конфигурации, делает возможным с помощью способа, согласно изобретению, значительное расширение сортамента проката тандемного прокатного стана.

В качестве примера, показанное схематично на фиг.1 обычное оборудование, включающее четыре прокатных клети, работающие в тандеме, каждая в четырехвалковой конфигурации, пригодно для изготовления с высокой производительностью листа обычного качества, например, для автомобильной промышленности, как указывалось выше.

В зависимости от конструкции и установленной мощности такое оборудование имеет производительность в диапазоне от около 600000 тонн в год до 2,5 миллионов тонн в год; при этом чем ýже подлежащий изготовлению сортамент проката, тем выше производительность.

Каждая клеть L1, L2, L3, L4 имеет четырехвалковую конфигурацию, детально показанную на фиг.3. Она включает внутри клети, состоящей из двух расположенных на расстоянии друг от друга корпусов 10, пару рабочих валков 2, 2', опирающихся на два опорных валка 3, 3' и ограничивающих зазор, через который может проходить изделие М, по существу в горизонтальной плоскости Р прокатки в направлении, перпендикулярном осям двух рабочих валков; при этом оси отдельных валков лежат примерно в одной и той же вертикальной плоскости P1 нагрузки валков.

Как обычно, каждый валок установлен с возможностью вращения вокруг своей оси на уменьшающих трение подшипниках, размещенных в подушках, установленных с возможностью скольжения параллельно плоскости P1 нагрузки валков в окнах каждого корпуса 10 клети.

Как показано на фиг.3, рабочие валки 2, 2', которые имеют меньший диаметр, чем опорные валки 3, 3', опираются на две подушки 20, 20', которые могут скользить вертикально вдоль вертикальных направляющих поверхностей 12а, 12b, предусмотренных на выступающих частях 13а, 13b, которые выступают внутрь окна 11, в то время как направляющие поверхности для подушек 30, 30' опорных роликов 3, 3' предусмотрены вдоль вертикальных сторон 11a, 11b каждого окна 11 клети.

В нижней части каждого корпуса 10 клети расположена гидравлическая система 15 приложения прокатного усилия, которая в частном варианте выполнения, показанном на фиг. 3, снабжена поршнем, с помощью которого прикладывается прокатное усилие и который обеспечивает управление калибром посредством толкания к подушке 30' нижнего опорного валка 3'. В верхней части каждого корпуса 10 клети размещено также устройство 16 червячного типа, которое удерживает прокатный пакет плотным посредством компенсации изменений по высоте за счет износа валков. Это устройство 16 может включать, например, червяк, приводимый в действие понижающим редуктором, и опираться на соответствующую подушку 30 верхнего опорного валка 3.

Естественно, можно использовать другие, например, гидравлические устройства для регулирования линии прохождения и управления калибром.

Следует отметить, что как будет пояснено ниже, окна 11 и средства 15, 16 регулирования линии прохождения и управления калибром выполнены с возможностью регулирования зазора между опорными валками 3, 3' в широком диапазоне.

Известно, что каждая клеть прокатного стана снабжена также средствами для управления плоскопараллельностью изделия посредством изгибания рабочих валков.

Как обычно, такие изгибающие устройства состоят для каждой подушки из двух цилиндрических узлов 5, 5', опирающихся на каждой стороне окна 11 на две стойки каждого корпуса 10, при этом указанные стойки снабжены направляющими поверхностями. Между указанными направляющими поверхностями установлены две подушки 20, 20' с возможностью скольжения в направлении, параллельном вертикальной плоскости P1 нагрузки валков, приблизительно соответствующей осям валков.

Как указывалось выше, указанные боковые направляющие поверхности 12а, 12b предусмотрены на концах двух выступающих частей 13а, 13b, которые выполнены в виде единого целого с двумя стойками каждого корпуса 10 и на которые обычно опираются изгибающие цилиндры 4, 4'.

Дополнительно к этому, известно, что изгибающие цилиндры должны толкать концевые части рабочих валков или промежуточных валков в шестивалковой конфигурации либо в положительном направлении с отодвиганием от прокатной плоскости с целью компенсации любого излишнего обвала краев, либо в отрицательном направлении ближе к прокатной плоскости. Поэтому можно использовать цилиндры двойного действия, закрепленные на подушке или на промежуточной части, или две пары цилиндров, толкающих в противоположных направлениях опорные выступы каждой подушки на каждой стороне указанной подушки.

Кроме того, даже в четырехвалковой конфигурации предпочтительно предусматривать также возможность осевого смещения валков и соединенных с ними подушек. Для этой цели было предложено несколько систем, однако предпочтительно, чтобы изгибающие цилиндры можно было смещать вместе с подушками, на которые они опираются, так что прикладываемые усилия сохраняются центрированными относительно центрирующих подшипников, установленных в подушке.

Наконец, для изменения конфигурации, т.е. для переключения, согласно изобретению, с четырехвалковой в шестивалковую конфигурацию, особенно предпочтительно сохранять те же изгибающие средства, которые остаются прикрепленными к корпусам прокатного стана.

Системы, согласно изобретению, обеспечивают возможность решения этих различных проблем.

На фиг.3 и 4 показан первый вариант выполнения прокатного стана, согласно изобретению, выполненного с возможностью преобразования в четырехвалковую или шестивалковую конфигурацию. Как обычно, изгибающие валки цилиндры вместе с соответствующими гидравлическими снабжающими контурами размещены в неподвижных частях 4а, 4b, называемых "гидравлическими блоками", которые прикреплены к двум стойкам каждого корпуса 10 клети в их центральной части.

Каждый гидравлический блок 4а, 4b снабжен на уровне прокатной плоскости Р частью 13а, 13b, выступающей внутрь окна и несущей на своем внутреннем конце вертикальную направляющую поверхность 12а, 12b для подушек 20, 20' рабочих валков 2, 2', при этом указанные подушки снабжены опорными частями 21, называемыми "выступами", которые выступают наружу по обеим сторонам вертикальной плоскости P1 нагрузки валков.

В варианте выполнения, показанном на фиг.3, выступы 21, 21' двух подушек, верхний 20 и нижний 20', соответственно, смещены противоположно прокатной плоскости Р1 относительно оси соответствующего валка, так что указанные выступы расположены выше и ниже выступающих частей 13а, 13b, соответственно, с целью взаимодействия с узлами изгибающих цилиндров, соответственно, верхним 5 и нижним 5'.

В варианте выполнения, согласно фиг.3, каждый узел 5 включает по меньшей мере одну пару противоположных цилиндров 51, 52, расположенных на каждой стороне выступа 21 и опирающихся на него, действующих в положительном направлении от прокатной плоскости и в отрицательном направлении ближе к прокатной плоскости, соответственно.

Естественно, что система является симметричной относительно прокатной плоскости Р и плоскости P1 нагрузки валков, поскольку каждый гидравлический блок 4а, 4b несет два узла цилиндров, соответственно, верхний 5 и нижний 5'.

Дополнительно к этому, для обеспечения радиального смещения рабочего валка без потери центровки прилагаемых усилий, положительный 51а и отрицательный 52а изгибающие цилиндры, расположенные оба на одной стороне от плоскости P1нагрузки валков, размещены в опорной части 40а, которая установлена с возможностью скольжения в направлении, параллельном осям валков, на соответствующем гидравлическом блоке 4а в центральной части корпуса 10, и то же предусмотрено на другой стороне от плоскости P1 нагрузки валков.

Таким образом, каждый рабочий валок, например верхний валок 2, связан с двумя опорными частями 40а, 40b, установленными с возможностью скольжения на двух гидравлических блоках 4а, 4b и поддерживающими положительные изгибающие цилиндры 51а, 51b и отрицательные изгибающие цилиндры 52а, 52b, соответственно. Известным образом две опорные части 40а, 40b соединены со средствами (не изображены), например, гидравлическими цилиндрами, опирающимися на клеть, для выполнения осевого смещения узла, состоящего из рабочего валка 2, его двух подушек 20 и соответствующих опорных частей 40а, 40b с положительными изгибающими цилиндрами 51а, 51b и отрицательными изгибающими цилиндрами 52а, 52b.

Естественно, что то же выполнено на другой стороне прокатной плоскости Р, при этом нижний рабочий валок 2' и его подушки 20', каждая из которых соединена с двумя опорными частями 40а, 40b, скользят в осевом направлении на гидравлических блоках 4а, 4b.

Как показано на фиг.3, в четырехвалковой конфигурации выступающие части 13а, 13b используются лишь для направления подушек 20, 20' двух валков между их противоположными концами 12а, 12b.

Однако каждая выступающая часть 13 несет также два узла цилиндров, соответственно, верхний 50 и нижний 50', выполненные с возможностью изгибания рабочих валков в шестивалковой конфигурации, показанной на фиг.4.

Действительно, в этой конфигурации клеть состоит из тех же опорных валков 3, 3', однако указанные валки отодвинуты друг от друга, так чтобы заменить каждый рабочий валок 2 четырехвалковой конфигурации двухвалковым пакетом, состоящим из нового рабочего валка 22 меньшего диаметра и промежуточного валка 32.

Как указывалось выше, окна 11 стана и средства 15, 16 нагрузки валков выполнены с возможностью обеспечения достаточного диапазона регулирования для опорных валков 3, 3'.

Как показано на фиг.4, каждая подушка рабочего валка 22 небольшого диаметра имеет ту же ширину, что и подушка 20 рабочего валка 2 в четырехвалковой конфигурации, и поэтому направляется вертикально между концами 12а, 12b двух выступающих частей 13а, 13b. Дополнительно к этому, каждая подушка 23 предусмотрена по существу на уровне оси валка 22, при этом боковые выступающие части 13а, 13b в виде выступов входят в пазы, выполненные в направляющих поверхностях 12а, 12b выступающих частей 13а, 13b с целью взаимодействия с узлами 50 изгибающих цилиндров, размещенными в каждой выступающей части 13а, 13b и состоящими каждый из пары противоположных цилиндров, соответственно, цилиндра 55 для положительного изгибания и цилиндра 56 для отрицательного изгибания.

Кроме того, в четырехвалковой конфигурации подушки 33, 33 промежуточных валков 32, 32' установлены с возможностью скольжения вертикально на направляющих поверхностях 41, 41', параллельно плоскости нагрузки валков, и предусмотрены на противоположных поверхностях опор 40, 40' скольжения, поддерживающих каждая два комплекта изгибающих цилиндров, соответственно, положительных 51, 51' и отрицательных 52, 52', описанных выше применительно к четырехвалковой конфигурации, показанной на фиг.3.

Поэтому те же узлы 5, 5' цилиндров, предусмотренные в четырехвалковой конфигурации для изгибания рабочих валков 2, 2' и установленные на тех же опорах 40, 40' скольжения, используются для изгибания промежуточных валков 32, 32' в шестивалковой конфигурации с одинаковой возможностью осевого смещения.

Согласно изобретению изменение конфигурации можно поэтому выполнять посредством повторного использования не только средств 15, 16, 3, 3' приложения прокатного усилия, но также средств регулирования условий, при которых передается указанное прокатное усилие, таких как средства 5, 5' для изгибания или средств 40, 40' осевого смещения.

Однако предварительным условием является то, что опорные выступы 34 подушек 33 верхнего промежуточного валка 32 в шестивалковой конфигурации должны быть расположены по существу на одинаковом уровне с опорными выступами 21 подушек 20 рабочего валка 2 большого диаметра в четырехвалковой конфигурации, и то же относится на другой стороне прокатной плоскости к нижнему рабочему валку 2 и промежуточному валку 22.

Для осуществления этого предпочтительно использовать специальную систему подушек, показанную на фиг.3 и 4, в которой выступы 21 подушек 20 рабочего валка 2 смещены в направлении, противоположном прокатной плоскости Р относительно оси валка 2, в то время как для промежуточного валка 32 выступы 34 подушки 33 смещены в направлении прокатной плоскости Р относительно оси валка, за счет чего расположение нижних валков является симметричным относительно прокатной плоскости.

Однако возможны другие расположения, как будет пояснено ниже.

Например, можно сохранить те же опоры 40, 40' скольжения с теми же узлами 5, 5' изгибающих цилиндров в обеих конфигурациях и одновременно выполнять положительное или отрицательное изгибание соответствующих валков, с одной стороны, и осевое смещение в противоположных направлениях либо двух рабочих валков 2, 2' в четырехвалковой конфигурации, либо двух промежуточных валков 32, 32' в шестивалковой конфигурации, с другой стороны.

Поскольку используются те же опорные валки 3, 3', то средства регулирования по высоте указанных валков должны подходить для этого с учетом того, что пространство, необходимое для рабочих валков и промежуточных валков, больше в четырехвалковой конфигурации, чем в шестивалковой конфигурации. Поршень цилиндра 15 нагрузки валков и регулировочные червяки 16 для регулирования по высоте верхнего опорного валка 3 должны иметь достаточный ход, а окно 11 должно иметь соответствующие размеры.

С помощью этих систем можно превращать клеть из четырехвалковой в шестивалковую и наоборот с использованием тех же опорных валков 3, 3', тех же средств 15, 16 приложения усилия нагрузки валков и тех же гидравлических блоков 4а, 4b с изгибающими цилиндрами и средствами управления осевого смещения валков.

Поскольку опорные части 40, 40' являются теми же в двух конфигурациях и установлены с возможностью скольжения в направлении, параллельном осям валков, можно изменять конфигурацию прокатного стана с помощью устройства замены валков хорошо известного типа, которое позволяет удалять один узел рабочих валков посредством смещения валков параллельно осям валков для их замены другими валками. Действительно, в показанной на фиг.4 системе, каждый рабочий валок 22 небольшого диаметра, соединенный с промежуточным валком 32, образует вместе с их подушками модуль кассетного типа, который можно смещать в осевом направлении для удаления из клети или введения в клеть, при этом указанный модуль опирается на опорные части 40, 40', скользящие в осевом направлении. Таким образом, можно извлекать в виде полного модуля либо два рабочих валка 2, 2' в четырехвалковой конфигурации, либо два, верхний и нижний, рабочих валка 22, 22' и узлы 32, 32' промежуточных валков, соответственно, в шестивалковой конфигурации.

Для этого можно использовать устройство для замены валков хорошо известного типа, т.е. "проталкивающего" типа, описанное в патенте ЕР-0618018, или типа с так называемой тележкой "бокового смещения", описанной в патенте US-4435907. Такие устройства можно использовать в прокатном стане, согласно изобретению, для переключения из четырехвалкового режима в шестивалковый режим и наоборот. Предварительным условием для этого является то, что в резервном отсеке, предусмотренном для новых валков, заранее устанавливаются валки большого диаметра, снабженные специальными подушками, промежуточные валки и рабочие валки, используемые в шестивалковом режиме удаляются и вводятся одни валки большого диаметра, за счет чего клеть переводится в четырехвалковую конфигурацию. Гидравлическое устройство 15 приложения усилия к валкам и система 16 регулирования высоты линии прохождения позволяют приводить опорные валки 3, 3' в контакт с рабочими валками 2, 2', требующими меньшего пространства, чем пакет из двух рабочих валков небольшого диаметра и двух промежуточных валков 32, 32'.

Обратная операция с использованием устройства замены валков обеспечивает переключение из четырехвалкового режима в шестивалковый режим.

Таким образом, при использовании тех же средств приложения прокатного усилия, управления толщиной и коррекции плоскопараллельности, можно выполнять быстрое переключение из четырехвалкового режима с тяжелыми рабочими валками в шестивалковый режим с меньшими рабочими валками для согласования с изменением твердости прокатываемого изделия.

На фиг.2 показано в качестве примера оборудование, изображенное на фиг.1, после преобразования первой (L1) и последней (L4) клетей в шестивалковую конфигурацию, при этом промежуточные клети L2, L3 остаются в четырехвалковой конфигурации.

Такое преобразованное оборудование способно обрабатывать стали в более широком диапазоне твердостей и, в частности, новые марки, предназначенные для корпусов автомобилей, с высоким пределом текучести и поэтому с высокой твердостью уже в первой клети.

Таким образом, согласно изобретению, первая клеть L1 является клетью преобразуемого типа, показанной на фиг. 3 и 4, для быстрого переключения из четырехвалковой конфигурации, пригодной для обычных сталей, в шестивалковую конфигурацию, позволяющую достигать высокого обжатия уже при первом проходе и тем самым получения уменьшения толщины до 70% в тандемном стане для этого типа стали.

В этой шестивалковой конфигурации для учета диапазона регулирования высоты для гидравлических средств 15 приложения усилий к валкам и средств 16 регулирования линии прохождения диаметр рабочих валков можно выбирать внутри диапазона от 360 мм до 485 мм в зависимости от принятой зоны износа и ширины прокатного стана.

В этой связи следует отметить, что для небольших диаметров рабочих валков горизонтальное отклонение валков может становиться значительным и оказывать отрицательное влияние на плоскопараллельность полосы и стабильность клети прокатного стана. Эти отклонения имеют тем большее значение, поскольку точки опоры рабочих валков находятся на расстоянии друг от друга, т.е. прокатный стан имеет большую ширину. В качестве примера можно принять в качестве основы зону износа от 360 мм до 405 мм для прокатного стана шириной 66 дюймов (168 см) и зону износа от 425 мм до 485 мм для прокатного стана шириной 80 дюймов (203 см).

Аналогичным образом, относительно варианта выполнения, показанного на фиг.2, следует отметить, что интересным представляется использование рабочих валков меньшего диаметра в последней клети L4, поскольку материал полосы на выходе тандемного прокатного стана 1 имеет максимальную твердость. Поэтому лучше, чтобы последняя клеть L4 была также выполнена с возможностью преобразования в шестивалковую конфигурацию для обработки сталей со сверхвысоким пределом текучести, в частности, ТРИП-стали.

Кроме того, для поддержания постоянным качества изделия в этом широком диапазоне марок, особенно предпочтительным является то, что прокатный стан оборудуется теми же средствами управления толщиной и коррекции дефектов формы, такими как указанные выше устройства изгибания и осевого смещения валков в четырехвалковой конфигурации, описание которых было приведено выше со ссылками на фиг.3 и 4.

Таким образом, изменения преобразуемой клети, необходимые для изменения конфигурации, являются довольно ограниченными, и стоимость таких модификаций компенсируется достигаемыми преимуществами.

Действительно, изменение конфигурации первой клети прокатного стана является достаточным для расширения сортамента проката и тем самым для соответствия без задержки любым изменениям графика производства.

Например, на основе оборудования, показанного на фиг.1, которое пригодно для обычных марок стали с использованием рабочих валков с диаметром от 530 мм до 620 мм, можно переводить первую клеть в шестивалковую конфигурацию с рабочими валками выбранного диаметра внутри диапазона от 360 до 485 мм с целью обеспечения обработки, например, сталей с высоким пределом текучести в первой клети L1, где достигается наибольшее обжатие по толщине.

С другой стороны, две промежуточные клети L2 и L3, которые выполняют обычно более легкое обжатие по толщине, можно оставлять в четырехвалковой конфигурации с тяжелыми валками.

Однако поскольку твердость изделия повышается от одной клети к другой, то может быть необходимо переводить последнюю клеть L4 в шестивалковую конфигурацию с небольшими валками для получения желаемого полного обжатия.

Следует отметить, что это преобразование прокатных клетей достигается с помощью устройства быстрой замены валков, которое в любом случае необходимо для замены изношенных валков.

Поэтому системы, согласно изобретению, позволяют приспосабливаться к любым изменениям механических и геометрических данных изделий с высокой степенью гибкости и тем самым значительно расширять сортамент проката оборудования.

Поскольку средства приложения прокатного усилия и средства регулирования условий, при которых передается указанное усилие, остаются, то одно и то же оборудование можно очень быстро приспосабливать к изменению данных изделия при одновременном сохранении тех же конечных параметров качества изделия, в частности равномерности толщины, плоскопараллельности и качества поверхности.

Обычно, как указывалось выше, необходимо лишь изменить конфигурацию первой клети и, возможно, последней клети для расширения обычного сортамента проката тандемного прокатного стана, в частности, на марки твердой стали.

Однако вслед за развитием техники производители железной и стальной продукции должны удовлетворять требования потребителей относительно все более широкого спектра свойств стали.

Например, может быть необходимо изготавливать изделия из сверхвысокоуглеродистых сталей с большим изменением предела текучести во время механического упрочнения.

В этом случае твердость стали увеличивается от одной клети к следующей клети, и для сверхвысокоуглеродистых сталей может быть затруднено достижение желаемого полного обжатия по толщине, поскольку возникают ограничения в промежуточных клетях.

В этом случае предпочтительно в более усовершенствованном варианте выполнения изобретения снабжать по меньшей мере одну промежуточную клеть средствами изменения конфигурации, в частности, обеспечивающими очень небольшой диаметр используемых валков, например, между 140 и 160 мм.

Такой диаметр рабочих валков требует наличия боковых опорных валков, как в хорошо известной "Z-валковой" конфигурации.

Поэтому в выполненной с возможностью преобразования клети указанного выше типа, показанной на фиг. 3 и 4, можно заменять каждый рабочий валок 2, 2' довольно большого диаметра в четырехвалковой конфигурации вставкой "Z-валкового" типа, содержащей валок малого диаметра, промежуточный валок и боковые опорные ролики.

В такой системе может быть предусмотрена вставная рама с боковыми опорными частями, расположенными по существу на том же уровне, что и опорные выступы подушек рабочих валков 2, 2', так что их можно использовать с теми же изгибающими устройствами, которые в "Z-валковой" конфигурации толкают промежуточные валки.

Однако в этом случае в "Z-валковой" конфигурации отсутствует система осевого смещения валков. Кроме того, при валках малого диаметра необходимо моторизировать промежуточные валки, которые в шестивалковой конфигурации вращаются в направлении, противоположном направлению вращения рабочих валков. Поэтому приводные электродвигатели с соответствующим подводом и управлением электропитанием должны быть способны вращаться в обоих направлениях вращения с полной скоростью и мощностью с целью привода рабочих валков в четырехвалковой конфигурации или промежуточных валков в шестивалковой конфигурации.

Кроме того, довольно часто пользователь может предпочтительно иметь оборудование с базовой шестивалковой конфигурацией для всех применений, поскольку каждую клеть можно оборудовать рабочими валками с большим диапазоном диаметров.

Для решения этих проблем в другом варианте выполнения прокатный стан содержит по меньшей мере одну выполненную с возможностью преобразования клеть показанного на фиг.5-12 типа, которая может иметь валки довольно большого диаметра в шестивалковой конфигурации (фиг.5) и валки очень малого диаметра с боковыми опорными валками в восьмивалковой конфигурации (фиг.6).

На фиг.5 показана на виде спереди центральная часть указанной преобразуемой клети в шестивалковой конфигурации. Как показано на фиг.5, клеть включает шесть валков, расположенных штабелем на каждой стороне прокатной плоскости Р, а именно два рабочих валка 22, 22', два промежуточных валка 32, 32' и два опорных валка 3, 3', соответственно.

Что касается устройства изгибания валков и подушек валков, то на фиг.5-7 показан альтернативный вариант выполнения, в котором каждая подушка на каждой стороне плоскости нагрузки валков снабжена опорными выступами, расположенными на расстоянии друг от друга на каждой стороне горизонтальной плоскости, проходящей через ось валка и, соответственно, выше или ниже выступающей части, выполненной в виде единого целого с корпусом прокатного стана и в которой размещены изгибающие цилиндры.

Таким образом, каждая подушка 23 рабочего валка 22 снабжена на каждой стороне плоскости Р1 нагрузки валка двумя выступами 24, 25, расположенными выше и ниже части 42, закрепленной на гидравлическом блоке 4 и выступающей внутрь окна до вертикальной поверхности 43 для направления в боковом направлении подушки 23. Каждая выступающая часть 43 несет по меньшей мере одну пару цилиндров (не изображены), действующих в противоположных направлениях на верхнем выступе 24 подушки 23 для положительного изгибания валка 22 и на нижнем выступе 25 для отрицательного изгибания, соответственно.

Следовательно, в то время как в системе, согласно фиг.3 и 4, направляются две подушки 20, 21 рабочих валков на каждой стороне с помощью одной и той же выступающей части 13а, 13b, расположенной центрально в прокатной плоскости Р, в альтернативном варианте выполнения, согласно фиг.5 и 6, подушки 23, 23' рабочих валков направляются в боковом направлении двумя отдельными частями 42, 42', расположенными на каждой стороне прокатной плоскости Р. С другой стороны, аналогично предыдущей системе, подушки 33, 33' промежуточных валков 32, 32' установлены с возможностью скольжения между вертикальными направляющими поверхностями 41, 41', предусмотренными на концах двух опорных частей 40, 40', которые в свою очередь установлены с возможностью скольжения на гидравлических блоках 4а, 4b в направлении, параллельном осям валков.

Однако положительно и отрицательно изгибающие цилиндры для подушек 23, 23' установлены на вторых выступающих частях 42, 42', а не на скользящих частях 40, 40', как на фиг.3 и 4.

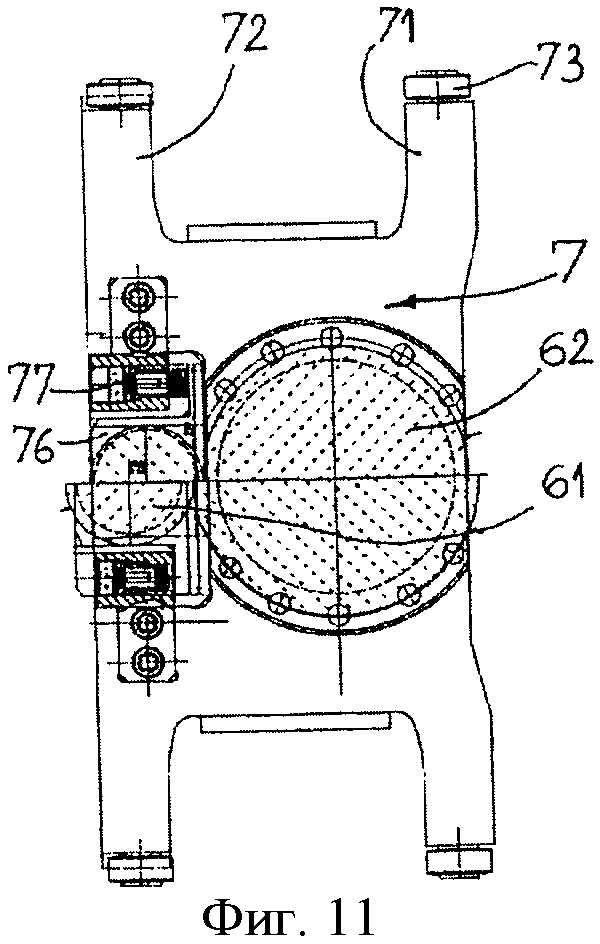

С помощью системы, показанной на фиг.5, рабочий валок 22 довольно большого диаметра можно заменять узлом 6 кассетного типа, состоящим из рабочего валка 61 малого диаметра, связанного с промежуточным валком 62. Сумма диаметров двух валков 61, 62 приблизительно равна диаметру рабочего валка 22 в шестивалковой конфигурации, показанной на фиг.5, так что промежуточные валки 32, 32' сохраняются примерно на том же уровне.

Кроме того, как показано на фиг. 7, два валка 61, 62 каждой кассеты 6 установлены с возможностью поворота на своих концевых частях на двух рамах 7, имеющих форму, аналогичную форме подушек 23 рабочих валков 22 в шестивалковой конфигурации, для чего указанные рамы содержат опорные выступы 71, 72, при этом вертикальное расстояние между указанными выступами равно расстоянию между выступами 24, 25 подушки 23 рабочего валка и они расположены, соответственно, выше и ниже выступающих частей 42а, 42b, концевые части 43 которых образуют вертикальные направляющие поверхности, имеющей форму подушки рамы 7.

Таким образом, можно изменять конфигурацию прокатного стана посредством замены каждого рабочего валка 22 в шестивалковой конфигурации кассетой 6 с образованием так называемой восьмивалковой конфигурации с использованием тех же опорных валков 3, 3' и тех же первых промежуточных валков 32, 32' и содержащей на каждой стороне прокатной плоскости Р рабочие валки 61, 61' малого диаметра, связанные со вторыми промежуточными валками 62, 62'.

Поскольку рама 7 каждой кассеты 6 восьмивалковой конфигурации имеет ту же форму, что и подушки 23 рабочего валка 22 в шестивалковой конфигурации, то можно использовать систему быстрой замены посредством смещения валков параллельно осям валков, при этом подушки 23 или рамы 7 опираются через роликоподшипники 26, 73 на рельсы 46, установленные на выступающих частях 42а, 42b.

Как показано на фиг.5, над прокатной поверхностью роликоподшипники 26 установлены на верхних выступах 24 верхней подушки 22 или 71 рамы 7 восьмивалковой вставки. Под прокатной плоскостью Р роликоподшипники 26, 73' закреплены на нижних выступах 24' подушек 22' или 71' рам 7'.

Выступающие части 42, 42' поддерживают узлы изгибающих цилиндров, которые сохраняют свое положение во время изменения конфигурации и воздействуют положительно или отрицательно на рабочие валки 22, 22' в шестивалковой конфигурации или на вторые промежуточные валки 62, 62' в восьмивалковой конфигурации.

На фиг.10 и 11 детально показано расположение рамы восьмивалковой вставки, состоящей из рабочего валка 61 малого диаметра и второго промежуточного валка 62.

Каждый второй промежуточный валок 62 снабжен на каждом конце шейкой, опирающейся на подшипник 74, наружный сепаратор которого закреплен на раме 7, которая тем самым выполняет роль подушки для валка 62.

С другой стороны, соответствующий рабочий валок 61 просто установлен с возможностью вращения на каждом конце на упорном подшипнике 75, при этом указанный подшипник установлен, однако, с возможностью зазора в поперечном направлении в удерживающем устройстве 76, закрепленном на внутренней поверхности рамы 7 и содержащим пружинное устройство 77, которое постоянно прижимает рабочий валок 61 к промежуточному валку 62 с целью компенсации любого изменения валков вследствие износа, как показано на фиг.11.

Можно видеть, что с помощью указанных выше систем можно сохранять как в шестивалковой, так и в восьмивалковой конфигурациях те же изгибающие средства, размещенные в выступающих частях 42, 42', и те же первые промежуточные валки 32, осевое положение которых можно регулировать в обеих конфигурациях с помощью опорных частей 40, 40'.

Кроме того, в восьмивалковой конфигурации первые промежуточные валки вращаются в том же направлении, что и рабочие валки малого диаметра. Поэтому нет необходимости в использовании электродвигателей с двумя направлениями вращения, поскольку приводной момент кручения можно прикладывать через шпиндели либо к рабочим валкам довольно малого диаметра в шестивалковой конфигурации, либо к первым промежуточным валкам в восьмивалковой конфигурации.

Поэтому системы, согласно изобретению, обеспечивают возможность быстрого преобразования шестивалковой конфигурации, снабженной рабочими валками, имеющими большой диапазон диаметров, например от 495 до 515 мм, в восьмивалковую конфигурацию с валками малого диаметра, например, в диапазоне 140-160 мм, соединенными с промежуточными валками 62 с диаметрами в диапазоне 330-355 мм.

Однако имеется опасность отклонения во время прокатки таких рабочих валков с таким небольшим диаметром, и указанные валки следует предпочтительно соединять с боковыми опорными роликами в соответствии с Х-образным расположением, показанным в качестве примера на фиг.6.

Поэтому каждый рабочий валок малого диаметра, соответственно верхний валок 61 и нижний валок 61', удерживается по сторонам двумя валковыми узлами 8а, 8b, каждый из которых установлен на опорной раме 81, которая может скользить в направлении, наклоненном относительно прокатной плоскости Р на направляющих 82, закрепленных на соответствующей стойке корпуса прокатного стана, при этом скольжение указанной опорной рамы 81 обеспечивается с помощью цилиндра 83.

Каждый валковый узел 8 можно предпочтительно легко удалять вместе с его опорной рамой 81 с целью освобождения пространства в центре клети в шестивалковой конфигурации, показанной на фиг.5. Только четыре направляющие 82 и цилиндры 83 остаются прикрепленными к корпусам 10 клети.

Следовательно, для переключения с шестивалковой конфигурации, согласно фиг.5, в восьмивалковую конфигурацию, согласно фиг.6, необходимо лишь снова установить рамы 8, на которые опираются боковые ролики 8, на направляющие 82 и прикрепить их к штокам цилиндров, как показано на фиг.6.

Удаление четырех роликовых узлов 8 можно выполнять способом, показанным на фиг.7 и 8.

Если необходимо преобразовать восьмивалковую конфигурацию в шестивалковую конфигурацию, то роликовые узлы 8 отодвигаются внутрь направляющих 82 для освобождения всей центральной зоны прокатного стана, как показано на фиг.7. Затем можно удалять из клети вставки 6 вместе с опорными рамами 7 и заменять их двумя рабочими валками 22, 22', опирающимися на подушки 23, 23', перемещающиеся на рельсах 46, 46' для восстановления шестивалковой конфигурации, показанной на фиг.5.

Один или несколько боковых опорных узлов 8, 8' можно легко удалять из клети для технического обслуживания или замены. Для этого после удаления рабочих валков или вставок вводят суппорт 85 замены валков в центральную зону клети, при этом указанный суппорт 85 опирается через роликоподшипники на верхние рельсы 46 и несет две перпендикулярные стенки в виде креста 86, который ограничивает четыре квадранта, в которые можно водить четыре роликовых узла 8, толкаемых цилиндрами 83. Опорные рамы 81 роликов затем отсоединяют от цилиндров и суппорт 85 замены валков можно удалять из клети посредством осевого смещения, удаляя тем самым четыре роликовых узла 8, 8'.

Как указывалось выше, особенно предпочтительно снабжать промежуточные клети тандемного прокатного стана такой системой, которая обеспечивает быстрое преобразование из шестивалковой конфигурации в восьмивалковую конфигурацию с рабочими валками малого диаметра при необходимости расширения сортамента проката прокатного стана на сверхвысокоуглеродистые стали, имеющие предел текучести, значительно изменяющийся во время механического упрочнения. Переключение в восьмивалковую систему с валками малого диаметра предотвращает любые ограничения мощности, которые обычно возникают при прокатке таких марок стали в тандемном прокатном стане.

Естественно, что данное изобретение не ограничено деталями описанных выше вариантов выполнения; возможны альтернативные решения без отхода от объема зашиты изобретения.

В частности, на фигурах показаны лишь в качестве примера два типа подушек, поскольку изобретение применимо также к другим типам или средствам изгибания, которые могут сохранять свое положение во всех конфигурациях при условии, что выступы подушек рабочих валков или промежуточных валков расположены по существу на одном уровне.

Кроме того, если целесообразно в случае осевого смещения валков одновременно смещать изгибающие средства, то указанные изгибающие средства можно также размещать в неподвижных частях гидравлических блоков. В этом случае величины давления в отдельных валках можно регулировать в зависимости от положения средней плоскости подушки относительно корпусов клети.

Аналогичным образом, устройство осевого смещения валков можно использовать в соединении с рабочими валками типа CVC с выпукло-вогнутым профилем для обеспечения изменения выпуклости валков, или же можно использовать, как уже известно, с рабочими валками, часть корпуса которых обработана для управления утонением кромки прокатываемой полосы.

Внутри объема изобретения можно также использовать опорный валок с деформируемой гильзой, как описано, например, в ЕР-А-0248738, для увеличения возможностей управления плоскопараллельностью, выполненной с возможностью преобразования клети, в частности, посредством оборудования им последней клети L4 тандемного прокатного стана.

Кроме того, при использовании валков с очень малым диаметром в соединении с боковыми опорными средствами, как показано на фиг.5 и 6, может быть предпочтительным перемещение цилиндров, с помощью которых можно вызывать скольжение опорных средств, от прокатной плоскости. Для этого предпочтительно использовать систему, показанную на фиг.9, в которой каждый цилиндр 83, вызывающий скольжение роликового узла 8, шарнирно закреплен на корпусе 10 с возможностью поворота вокруг оси на расстоянии от прокатной плоскости и вызывает поворот коленчатого рычага 87, при этом указанный рычаг соединен с рамой 81, на которую опираются опорные ролики 8 через соединительный стержень 88, концы которого соединены шарнирно.

Кроме того, тандемный прокатный стан, к которому применимо изобретение, может быть станом любого известного типа и может включать изменяемое количество клетей.

Кроме того, изобретение было описано применительно к его применению для изготовления автомобильного листа, однако его можно применять к любому типу изделия, для которого представляет интерес расширение сортамента проката оборудования, например, из алюминия.

Приведенные в формуле изобретения после технических данных номера позиций предназначены лишь для облегчения понимания формулы изобретения и ни в коем случае не должных ограничивать объем изобретения.

Реферат

Изобретение предназначено для расширения сортамента проката, получаемого на оборудовании для холодной прокатки металлической полосы. Оборудование состоит из преобразуемой прокатной клети, содержащей по меньшей два опорных и два рабочих валка и средства приложения прокатного усилия для регулирования межвалковых зазоров. Клеть может иметь первую конфигурацию с, по меньшей мере, четырьмя валками, пригодными для первого сортамента проката, и вторую, с, по меньшей мере, шестью валками, пригодными для второго сортамента проката, соответственно, при сохранении в обеих конфигурациях тех же опорных валков и средств приложения прокатного усилия. Клеть имеет изгибающие валки средства, установленные на опорные части, выполненные в виде единого целого с корпусами клети, изгибающие средства и опорные части - одни и те же в обеих конфигурациях клети и остаются на своем месте, изгибающие средства взаимодействуют либо с опорными выступами подушек рабочих валков в первой конфигурации, либо с опорными выступами подушек промежуточных валков во второй конфигурации, соответственно, опорные выступы расположены на одинаковом уровне относительно прокатной плоскости на каждой ее стороне. Расширение сортамента проката обеспечивается за счет того, что конфигурацию клети выбирают в соответствии с данными подлежащего прокатке изделия, 2 н. и 26 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Реверсивная прокатная клеть кварто

Комментарии