Способ изготовления ленты из алюминия, предназначенной для упаковки, и изготовленная таким способом лента - RU2483826C2

Код документа: RU2483826C2

Чертежи

Описание

Изобретение относится к способу изготовления ленты из алюминия или алюминиевого сплава, предназначенной, в частности, для упаковки, предпочтительно для изготовления банок, крышек банок или затворов банок. Кроме того, изобретение относится к ленте, изготовленной соответствующим изобретению способом, в частности, предназначенной для упаковки.

При изготовлении упаковок, например, для продуктов, все больше становится необходимым придать упаковке индивидуальность. Эта индивидуальность должна способствовать лучшей идентификации производителя упаковки с соответствующим наименованием продукта. Эта индивидуальность все больше касается также упаковок, состоящих из алюминиевых лент. Примером такой упаковки является банка для прохладительных напитков. Индивидуальность упаковок может быть достигнута, например, посредством напечатанного рисунка, наносимого производителем упаковочных средств. Кроме того, можно отчеканить рисунки, символы или другие элементы идентификации, например, на алюминиевой ленте непосредственно перед изготовлением упаковочных средств. Для этого у обработчика алюминиевой ленты должны быть подготовлены, например, инструменты или средства для чеканки. Согласно международной заявке на патент WO 2006/058424 A1, алюминиевую ленту подвергают чеканке прокатным валком уже во время изготовления. С одной стороны, для чеканки идентификационного элемента, например, логотипа, на алюминиевой ленте, в вышеуказанной международной заявке, на патент предложено, чтобы валки для чеканки приводили только лишь к пластичной деформации снабженных идентификационным элементом участков ленты. Для этого валки для чеканки имеют выступающие из поверхности валков участки, используемые для вычеканивания, например, логотипа. И, напротив, остальные участки ленты, то есть расположенные между логотипами участки ленты, во время чеканки пластично не деформируются.

В результате, проблематичным в этом способе является то, что безупречная чеканка идентификационных элементов, рисунков или логотипов требует особенно педантичной регулировки валков для чеканки. Поэтому трудно обеспечить вычеканивание на ленте логотипов с соблюдением технологического процесса производства.

Исходя из этого задачей данного изобретения является создание способа изготовления индивидуализированной ленты, предназначенной для упаковки, посредством которого обеспечивается надежное вычеканивание декоративных или идентификационных элементов на ленте, без необходимости дополнительных рабочих этапов, например у производителя упаковочных средств.

Согласно первому объекту данного изобретения вышеуказанная задача решается посредством того, что на ленте в процессе последнего пропуска холодной прокатки вычеканивают декоративные или другие идентификационные элементы, а толщина ленты на участке декоративных и идентификационных элементов больше, чем на остальных участках ленты.

В противоположность известному из уровня техники способу участки ленты, на которых не нужно чеканить идентификационный элемент или фирменный знак, имеют значительно меньшую толщину, чем подлежащие чеканке участки, которые имеют соответственно большую толщину ленты. Это позволяет включить этап чеканки в этап прокатки и одновременно сочетать этап способа чеканки идентификационных элементов или логотипов с повышенной степенью деформации. Соответствующий изобретению способ обеспечивает осуществление вычеканивания декоративных или идентификационных элементов с соблюдением технологического процесса производства, без имеющих место больших проблем при регулировании рабочих валков в процессе изготовления.

Предпочтительно, по меньшей мере, один из используемых при холодной прокатке рабочий валок имеет углубления для вычеканивания декоративных или идентификационных элементов на ленте, поэтому в зазор между валками в углубления течет материал раскатанной ленты, что приводит к созданию участков с повышенной толщиной ленты. Ширина чеканного профиля в ленте составляет вследствие углублений в рабочем валке максимум 4 мкм. Углубления рабочего валка предпочтительно текстуированы при помощи лазера. Но также можно использовать и другие способы изготовления углублений в валке. Кроме того, допускается, что оба рабочих валка имеют соответствующие углубления, решающим является только то, что участки ленты, не имеющие декоративных или идентификационных элементов, имеют значительно меньшую толщину по сравнению с участками, снабженными декоративными или идентификационными элементами.

Особенно малозатратный вариант выполнения соответствующего изобретению способа осуществляется посредством того, что вычеканивание декоративных или идентификационных элементов выполняют промежуточно ("инлайн") с изготовлением ленты, предназначенной, например, для упаковки. Под термином "промежуточно" подразумевается в этом случае, что прокатный стан используют для изготовления не маркированных лент, и, по меньшей мере, один рабочий валок последнего холодного пропуска заменяют рабочим валком, имеющим в виде углублений декоративные или идентификационные элементы, и этот рабочий валок вычеканивает декоративные или идентификационные элементы на ленте, предназначенной для упаковки.

Согласно следующему варианту выполнения соответствующего изобретению способа ленту по окончании чистовой прокатки сматывают в рулон, так что имеющая декоративные или идентификационные элементы лента может подаваться к следующим рабочим этапам, например рабочим этапам изготовления крышки банок или затворов банок.

Особенно надежное соблюдение технологического процесса внесения декоративных или идентификационных элементов в ленту можно достичь посредством того, что обжатие во время чеканящего пропуска прокатки составляет от 20% до 40%. Оказалось, что даже при таких обжатиях за пропуск возможна чеканка ленты, что приводит к особенно хорошим и чистым результатам чеканки.

Согласно следующему варианту выполнения соответствующего изобретению способа рабочие валки чеканящей пары валков имеют разные структуры шлифовки. Это, в частности, особенно предпочтительно, если углубления для вычеканивания декоративных или идентификационных элементов предусмотрены только в одном рабочем валке.

Очень хороших результатов чеканки достигают согласно следующему варианту выполнения соответствующего изобретению способа, в частности, посредством того, что последний чеканящий пропуск прокатки происходит в прокатной клети "Сексто".

Предпочтительно, если конечная толщина ленты составляет от 0,15 до 0,5 мм, предпочтительно от 0,2 до 0,35 мм. Эту конечную толщину ленты особенно предпочтительно используют для изготовления упаковок, например банок, крышек банок или затворов банок. Разумеется, ленту можно использовать также для других целей или также для других упаковок. Особенно предпочтительно, если лента состоит из 5ххх алюминиевого сплава, обладающего также наряду с особенно хорошим свойством деформации очень высокими показателями прочности. Однако также возможно изготовление лент из других алюминиевых сплавов соответствующим изобретению способом, например, из алюминиевых сплавов типа 1ххх, 3ххх или также 8ххх.

Согласно второму техническому решению данного изобретения указанная выше задача решается при помощи ленты, изготовленной соответствующим изобретению способом, причем лента содержит вычеканенные декоративные и идентификационные элементы, а толщина ленты на участке декоративных или идентификационных элементов больше, чем на остальных участках ленты.

Соответствующая изобретению лента приобретает индивидуальность за счет отчеканенных декоративных или идентификационных элементов, не приводя к дополнительным издержкам, например, вследствие следующего рабочего этапа.

В результате имеется множество возможностей усовершенствования и вариантов выполнения соответствующего изобретению способа, а также соответствующей изобретению ленты. Для этого рекомендуется обратиться, с одной стороны, к зависимым от пункта 1 формулы изобретения пунктам формулы изобретения, а также к описанию примера выполнения со ссылкой на чертежи. На чертежах показаны:

фиг.1 - схематичное изображение прокатного стана для осуществления соответствующего изобретению способа изготовления алюминиевой ленты, предназначенной для упаковки;

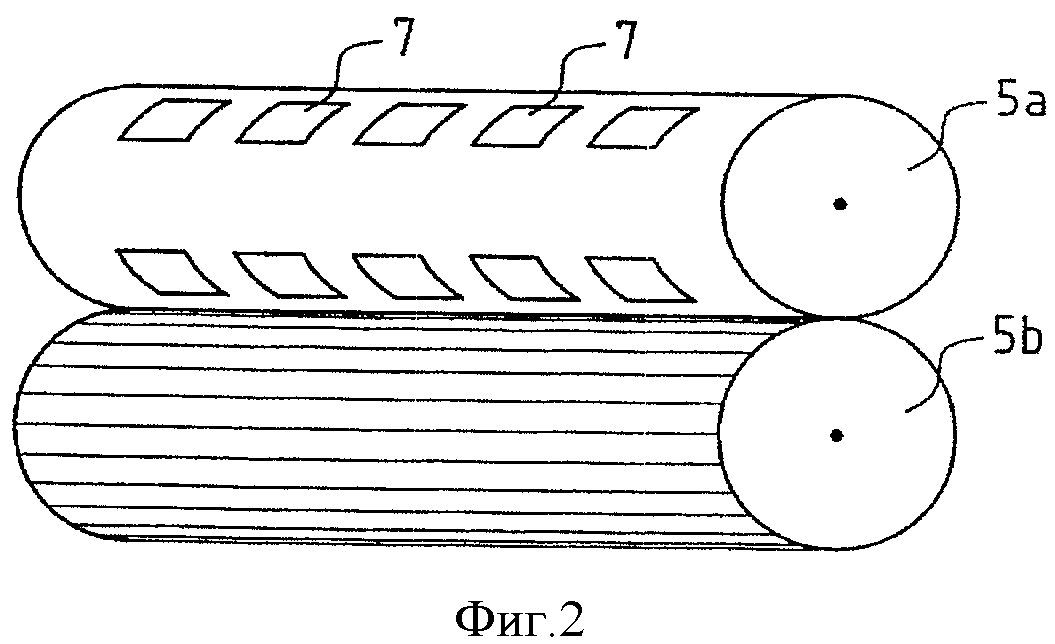

фиг.2 - пара рабочих валков прокатной клети прокатного стана по фиг.1 и

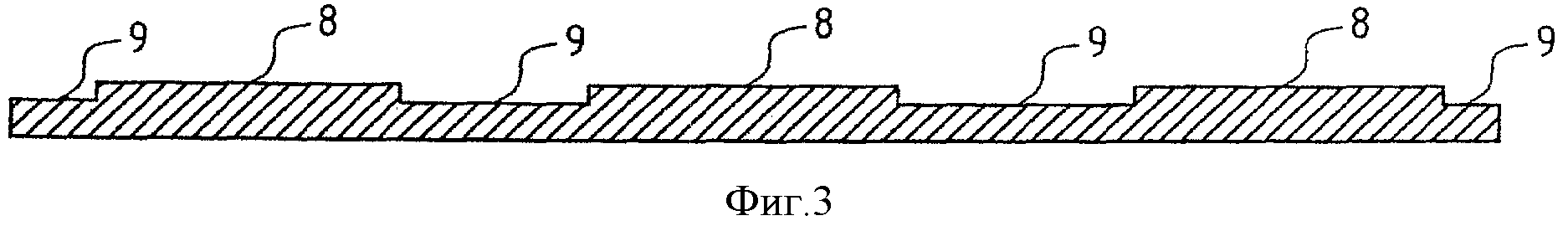

фиг.3 - схематичное изображение примера выполнения соответствующей изобретению ленты, предназначенной для упаковки, вид в разрезе.

На фиг.1 показан пример выполнения прокатного стана 1 для холодной прокатки алюминиевой ленты 2, изготовленной, например, горячей прокаткой слитка. Алюминиевую ленту 2 сматывают с разматывателя 3 и подают к следующим этапам 4 обработки. Следующие рабочие этапы могут состоять, например, из холодной прокатки и промежуточного отжига заготовки в виде ленты. Однако в них нет необходимости для осуществления данного изобретения. Поэтому рабочие этапы 4 также могут пропускаться, если, например, ленту подвергают промежуточному отжигу партиями, то есть, смотанную в рулон, и подают затем для последнего пропуска прокатки.

В последнем пропуске в прокатной клети 5 "Сексто" ленту раскатывают до конечной толщины, причем снятие за пропуск составляет предпочтительно от 20% до 40%. В данном примере выполнения рабочий валок 5а имеет углубления для вычеканивания декоративных или других идентификационных элементов, укладывающие при пропуске через прокатный стан участки с повышенной толщиной ленты, в частности участки с декоративными или идентификационными элементами. Разумеется, что можно также использовать вместо прокатной клети "Сексто" и другие прокатные клети. Правда, до настоящего времени хорошие результаты чеканки были получены только на прокатной клети "Сексто".

Затем раскатанную таким образом на конечную толщину алюминиевую ленту наматывают на наматыватель 6. Однако перед наматыванием могут быть осуществлены еще и другие рабочие этапы, например обработка поверхности. Конечная толщина алюминиевой ленты в данном примере выполнения составляет от 0,2 до 0,35 мм. Используемый алюминиевый сплав, предпочтительно алюминиевый сплав типа 5ххх, позволяет иметь при дальнейшей обработке особенно высокую прочность и одновременно хорошую деформируемость алюминиевой ленты даже при незначительных толщинах стенки.

Придание индивидуальности алюминиевой ленте соответствующим изобретению способом позволяет другому обработчику маркировать изготовленные из нее продукты без необходимости прибегать к другим технологиям, например к дополнительному нанесению печати или им подобным. Все дополнительные рабочие этапы повышают особенно важные для этих продуктов производственные расходы.

На фиг.2 схематично изображена в перспективном виде показанная на фиг.1 используемая в прокатной клети "Сексто" пара 5а, 5b рабочих валков. В то время как рабочий валок 5а имеет углубления 7, служащие для вычеканивания декоративных или идентификационных элементов в алюминиевой ленте, на рабочем валке 5b никакие углубления не предусмотрены. Поэтому изготовленная таким образом лента имеет декоративные или идентификационные элементы, имеющие в одном направлении из плоскости ленты большую толщину ленты, чем остальные участки ленты. Оба рабочих валка 5а, 5b имеют для оптимизации потока материала в углубления во время прокатки ленты различные структуры шлифовки, поэтому в зазоре между валками во время прокатки поддерживается течение алюминиевого материала в углубления рабочего валка 5а. Однако также возможно, что оба рабочих валка 5а и 5b имеют углубления для вычеканивания декоративных или идентификационных элементов.

В результате, в конце прокатки, в рулон сматывают алюминиевую ленту 2, предназначенную для упаковки, не так сильно уменьшенную на участке декоративных элементов 8 по толщине и имеющую в этом отношении большую толщину ленты чем, в остальных, не снабженных декоративными или идентификационными элементами участках 9 ленты. Из этого получают максимальный чеканочный профиль в 4 мкм.

Реферат

Изобретение относится к изготовлению ленты из алюминия или алюминиевого сплава. На ленте во время ее пропуска между валками холодной прокатки вычеканивают идентификационные элементы. При этом толщина ленты на участке идентификационных элементов больше, чем на остальных участках ленты, а ширина чеканочного профиля в ленте максимально составляет 4 мкм. В результате обеспечивается надежное вычеканивание идентификационных элементов на ленте без применения дополнительных рабочих этапов. 2 н. и 8 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для воздействия на профиль прокатываемой ленты

Комментарии