Лист из алюминиевого сплава для металлических бутылок или аэрозольных баллонов - RU2668357C2

Код документа: RU2668357C2

Чертежи

Описание

Область техники

Изобретение относится к металлическим бутылкам из алюминиевого сплава и аэрозольным баллонам, также известным специалистам в данной области техники как соответственно «банка» или «банка для напитков» и аэрозольные банки, изготавливаемым посредством штамповки-вытяжки, т.е. посредством способа, включающего эти два основных этапа, связанные, в частности, с дополнительными этапами утонения (или шейкообразования), возможно нарезания резьбы (или резьбонарезания) и загибания кромок (или завальцовки).

Изобретение относится, более конкретно, к листам из алюминиевого сплава с составом и термообработкой, которые особенно подходят для такого типа применения и имеют, в частности, хорошую способность к формуемости при осуществлении вышеупомянутых этапов, в частности, при шейкообразовании, а также низкую анизотропию, которая необходима, в частности, на этапах штамповки и вытяжки.

Уровень техники

Алюминиевые сплавы все чаще и чаще используются при изготовлении емкостей для напитков, также известных как «банки» или «банки под напитки», а также металлических бутылок или «банок» и аэрозольных баллонов, благодаря их привлекательному внешнему виду, особенно по сравнению с пластмассами и сталями, их cпособности к повторному использованию и хорошей коррозионной стойкости.

Все алюминиевые сплавы, о которых идет речь в нижеследующем описании, обозначаются, если не указано иное, в соответствии с обозначениями, принятыми «Ассоциацией производителей Алюминия» в документе «Серии регистрационных записей», который она регулярно публикует.

Банки под напитки, или жестяные банки, также известные специалистам в данной области техники как «банки» или «банки для напитков», изготавливаются посредством штамповки-вытяжки из листов сплава типа 3104 в металлургическом состоянии Н19.

Это металлургическое состояние, хорошо известное специалистам в данной области техники, соответствует непрерывному вертикальному литью в сляб с последующим удалением поверхностного слоя, гомогенизацией, горячей прокаткой с последующей холодной прокаткой в несколько проходов с общим коэффициентом обжатия при холодной прокатке 80-90% без промежуточного отжига.

Лист подвергается первой операции резки и штамповки; в ходе этого этапа рулон проката подается на пресс, называемый также «устройством для получения чашеобразных форм», который вырубает диски, называемые листовыми заготовками, и осуществляет первую операцию штамповки для изготовления чашеобразных заготовок, известных также как «чашки».

Затем чашки направляют на второй пресс или «корпусообразующую машину», в которой они подвергаются по меньшей мере одной второй штамповке, называемой также повторной штамповкой или повторным проходом при штамповке, и нескольким последовательным операциям вытяжки; они заключаются в пропускании заготовки через волочильные кольца с целью удлинения металла и его утонения. Что касается дна, ему придается форма перевернутого купола, чтобы оно могло выдерживать внутреннее давление, производимое содержимым.

Таким образом, все больше получают банки, стенки которых являются более тонкими, чем дно. Эти банки затем обрабатываются в машине, которая сообщает им вращательное движение, во время которого ножницы режут их на требуемую высоту.

Затем банки промывают в нескольких ваннах очистки и промывки, затем просушивают обычно при 180-250°С в течение 5-10 минут.

После этого на них с помощью роликов наносят печать, затем наносят лак на внешнюю сторону перед сушкой, как правило, при температуре 200-230°С в течение 5-10 минут.

После этого покрытие испаряют в заготовке перед дополнительной сушкой, как правило, при температуре 190-220°С в течение 3-10 минут.

Банка, полученная на этом этапе, называется «преформой».

Банки для напитков затем направляются к установке шейкообразования и отбортовки кромок (или окантовки), известной еще как «кромкозагибочный пресс», в которой верхняя часть преформы подвергается нескольким последовательным сужениям в диаметре и окантовке, предназначенной для последующей установки крышки.

Металлические бутылки и аэрозольные баллончики из алюминиевого сплава обычно изготавливают посредством ударной прессовки из металлических заготовок, полученных при карусельном литье.

Первые бутылки из алюминиевого сплава или «банки», изготовленные посредством ударной штамповки-вытяжки и затем шейкообразования или «necking», появились в Японии в 1993 г. и в Европе в 1995 г.

Доказательством этого являются патентные заявки JP 7060386 в 1993 г. на имя Тойо Рикагаку Кенкиюшо (Toyo Rikagaku Kenkyusho) и ЕР 0740971 в 1995 г. на имя Hoogovens.

Однако структура этих бутылок не является цельной. Действительно, вертикальные стенки и горлышко банки изготовлены, начиная от дна преформы, а крышку обжимают на верхней части преформы.

То же самое и в случае с заявкой WO 0115829 на имя Daiwa Can в 2000 г., с приоритетом от 1999 г., которая заявляет бутылку из алюминиевого сплава, изготавливаемую посредством горячей формовки со сложной оснасткой.

Изготовление бутылок типа «банка» или аэрозольных баллонов из алюминиевого сплава главным образом посредством штамповки-вытяжки и шейкообразования фактически требует материал, способный:

- подвергаться операциям интенсивной штамповки, т.е. формированию чашеобразных заготовок с вертикальными стенками и горизонтальным дном, при значениях степени штамповки, т.е. отношении диаметра плоской заготовки к диаметру вытяжного пуансона, до 1,9 или более, с высокими деформациями при шейкообразовании, чтобы достичь значительного снижения диаметра всего за два прохода штамповки (штамповки и повторной штамповки),

- обеспечивать качественные чашеобразные заготовки или «чаши», т.е. не имеющие дефектов, известных специалистам в данной области техники как «зажатые фестоны» или складок с тем, чтобы предотвратить любой разрыв при последующей вытяжке,

- принимать деформации при шейкообразовании или «necking» без разрыва, в ходе которой диаметр преформы снижается, в случае бутылок порядка на 50%, и в ходе формирования шага резьбы и загиба в случае бутылок, и кромки в случае аэрозольных баллонов; эти операции нарезания резьбы и завальцовки или «curling» заменяют здесь более простые операции отбортовки банок для напитков,

- обеспечить возможность завершенной бутылке или аэрозольному баллону выдерживать достаточное «давление против выгибания и/или разрушающее внутреннее давление». Это последнее, хорошо известное специалистам в данной области техники, соответствует значению внутреннего давления, при котором дно банки выгибается или разрывается, когда она подвергается возрастающему давлению; как правило, оно изменяется от 5 до 20 бар в зависимости от применения.

Первые бутылки из алюминиевого сплава или «банки» с цельной структурой, изготовленные главным образом посредством штамповки-вытяжки, а затем шейкообразования или «necking», появились в Японии в 2000 годах. Доказательством этому является заявка JP 2003082429 на имя Kobe Steel c приоритетом 2001 г.

Заявленный сплав в данном случае является сплавом типа 3104 в металлургическом состоянии Н19.

То же самое применимо для заявки ЕР 1870481 с приоритетом 2005 г. снова на имя Kobe Steel.

Такой тип решения также используется в серийном производстве, в частности, в США.

Однако этот материал имеет недостаток, связанный с невысокой формуемостью относительно штамповки и особенно шейкообразования или «necking».

В частности, после штамповки чашеобразных заготовок или «чашек» форма развернутого периметра, известная специалистам в данной области техники как «профиль фестонов», оказывается неудовлетворительной.

На самом деле, речь идет о профиле с шестью фестонами (ушами), два из которых расположены соответственно под углом 0 и 180° к направлению прокатки и четыре под 45° по обеим сторонам упомянутого направления, как показано на фигуре 1.

Обнаружено, что такая конфигурация, из-за фестонов под углом 0 и 180°, приводит к серьезной опасности так называемого явления «зажатых фестонов», хорошо известного специалистам в данной области техники, с опасностью разрыва при последующей вытяжке.

Более того, материал не сильно размягчается, т.е. его механическая прочность снижается несильно в ходе сушки лаков, что делает формование при шейкообразовании или «necking» более трудным.

Проблема

Целью изобретения является преодоление этих трудностей за счет обеспечения интенсивной вытяжки чашеобразных заготовок при значениях степени вытяжки при штамповке до 1,9 или более, вытяжки без разрыва и особенно формования посредством шейкообразования или «necking» c уменьшением диаметра «преформы» на величину порядка 50%, без трещин или складок, так же как при «нарезании резьбы» в случае бутылок и завальцовке в том же самом случае, а также в случае аэрозольных баллонов.

Предмет изобретения

Предметом изобретения является способ изготовления листа из алюминиевого сплава для металлических бутылок или аэрозольных баллонов, изготавливаемых посредством штамповки-вытяжки и шейкообразования, известной специалистам в данной области техники как «necking», включающий следующие этапы:

литье сляба из алюминиевого сплава следующего состава (% по массе):

Si: 0,10-0,35, Fe: 0,30-0,55, Cu: 0,05-0,20, Mn: 0,70-1,0, Mg: 0,80-1,30, Zn: ≤0,25, Ti: <0,10, другие элементы <0,05 каждый и <0,15 всего, остальное - алюминий,

удаление поверхностного слоя и гомогенизация сляба при температуре 550-630°С в течение по меньшей мере одного часа,

горячая прокатка,

первый этап холодной прокатки с коэффициентом обжатия 35-80%,

рекристаллизационный отжиг при температуре 300-400°С в течение по меньшей мере одного часа,

повторная холодная прокатка с коэффициентом обжатия 10-35% до толщины 0,35-1,0 мм.

Предпочтительно, рекристаллизационный отжиг осуществляют в течение по меньшей мере одного часа при температуре 340-360°С.

По преимущественному варианту осуществления алюминиевый сплав имеет следующий состав (% по массе):

Si: 0,20-0,30, Fe: 0,35-0,50, Cu: 0,05-0,15, Mn: 0,80-0,90, Mg: 1,15-1,25, Zn: ≤0,25, Ti: <0,10, другие элементы <0,05 каждый и <0,15 всего, остальное - алюминий.

Изобретение также относится к листу, изготовленному по вышеописанному способу, предел текучести которого после термообработки в течение 10 минут при 205°С, имитирующей сушку лаков, составляет 170-200 МПа, а предел прочности на разрыв составляет 200-230 МПа.

Предпочтительно, снижение предела текучести упомянутого листа до и после термообработки, имитирующей сушку лаков, составляет 20-40 МПа.

В соответствии с преимущественным вариантом осуществления коэффициент анизотропии упомянутого листа, измеренный после холодной прокатки до толщины 0,35-1,0 мм, по методу испытания на штампуемость стаканов согласно NF EN 1669, составляет 0,5-4,0%.

Более предпочтительно, на выходе метода испытания на штампуемость стаканов упомянутый лист имеет фестоны под 45° по обеим сторонам направления прокатки и ни одного фестона под 0 и 180° к упомянутому направлению.

В соответствии с предпочтительным вариантом осуществления формуемость упомянутого листа такова, что он не проявляет никаких трещин или складок при интенсивной штамповке за два прохода, первая со степенью вытяжки при штамповке, отношением между диаметром плоской заготовки и диаметром пуансона, 1,5-1,9, вторая со степенью вытяжки при штамповке 1,3-1,6.

Еще более предпочтительно, упомянутый лист после холодной прокатки до толщины 0,35-1,0 мм имеет микроструктуру с удлиненными зернами с фактором продолговатости, отношением размера зерна в направлении прокатки к размеру зерна в направлении толщины, измеренным после анодного окисления с помощью оптической микроскопии в поляризованном свете, от 2 до 10.

Изобретение также относится к металлической бутылке, известной специалистам в данной области техники как «банка» или «банка для напитков», изготовленной из такого листа и обладающей одной или более вышеупомянутыми характеристиками, в том числе так называемым фасонным металлическим бутылкам, т.е. бутылкам, у которых главные стенки не являются строго цилиндрическими.

Оно также относится к аэрозольным емкостям, также известным специалистам в данной области техники как «аэрозольные баллоны» или «аэрозольные дозаторы», изготовленным из упомянутого листа, обладающего одной или более вышеупомянутыми характеристиками, в том числе так называемому фасонному аэрозольному баллону, т.е. баллону, у которого основные стенки не являются строго цилиндрическими.

Описание фигур

Фигура 1 показывает «профиль фестонов», т.е. форму развернутого периметра верхней части «чашеобразных заготовок» на выходе первой штамповки с отношением по ординате высоты фестона к средней высоте чаши, а по абсциссе угла α относительно направления прокатки.

Профиль, изображенный сплошными линиями, с фестонами, в частности, для α=0 и 180°, соответствует чашеобразной заготовке известного уровня техники из сплава типа 3104 в состоянии Н19, а профиль, изображенный пунктирными линиями, чашеобразной заготовке, изготовленной из листа по изобретению из сплава типа 3104 в состоянии Н14 с промежуточным отжигом. Фестоны здесь при α=0 и 180°С отсутствуют.

Фигура 2 показывает микротвердость по Виккерсу Hv, измеренную при нагрузке 100 г на преформах перед шейкообразованием (таким образом, подвергнутых сушке лаков), в зависимости от предела текучести R0,2 в МПа, измеренного на листах до обработки, но после тепловой обработки, имитирующей сушку лаков в течение 10 минут при 205°С.

Ромбы черного цвета соответствуют материалу по изобретению, а квадраты белого цвета материалам не по изобретению.

Это показывает линейную корреляцию между двумя этими значениями.

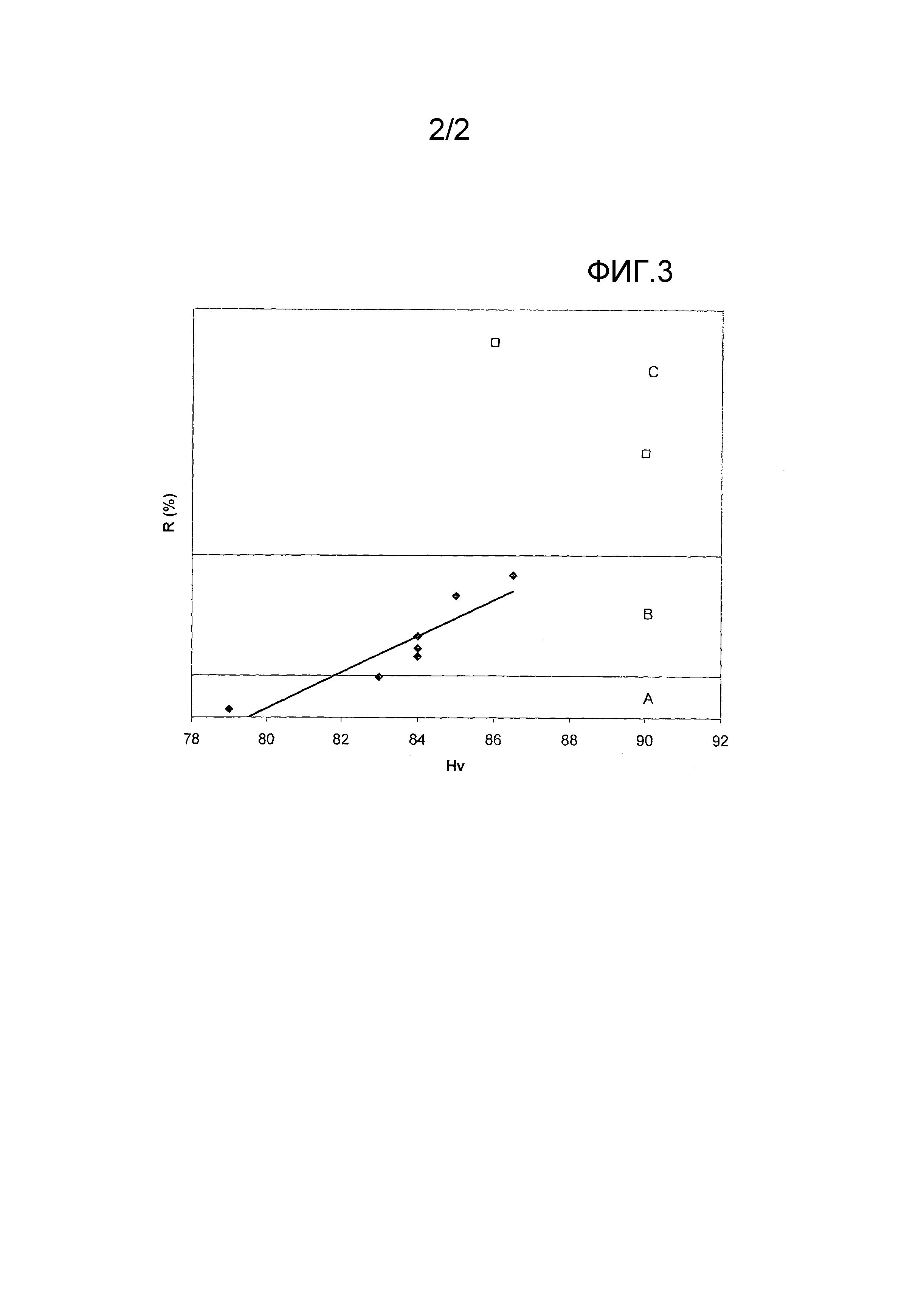

Фигура 3 показывает долю брака в % для трех зон (А от 0 до 10%, В от 10 до 30% и С - выше) во время операции шейкообразования или «necking» в зависимости от вышеуказанной микротвердости по Виккерсу Hv для материалов в соответствии с изобретением (ромбы черного цвета) и не по изобретению (квадраты белого цвета).

Описание изобретения

Изобретение заключается в тщательном подборе сплава и термообработки, а также диапазона преобразования листа или полосы, используемых для изготовления металлических бутылок или «банок», или аэрозольных баллонов.

Такая оптимизация имеет целью получение материала, способного:

- подвергаться интенсивным вытяжкам при штамповке для изготовления чашеобразных заготовок со значениями степени вытяжки до 1,9 или более, с высокими деформациями при шейкообразовании, для достижения высокого обжатия по диаметру только за два штамповочных прохода,

- ограничить риск образования дефектов, известных специалистам в данной области техники как «зажатые фестоны», и складок, для предотвращения любого разрыва при вытяжке,

- обеспечить деформацию без разрыва во время шейкообразования или «necking» и в ходе формирования резьбы в случае бутылок и кромки в случае банок и аэрозольных баллонов,

- обеспечить готовому изделию возможность выдерживать достаточное «давление против выгибания и/или разрушающее внутреннее давление», изменяющееся обычно от 6,2 (нормативный минимум для банок для напитков) до 17 бар для аэрозольных баллонов.

С этой целью химический состав сплава, выраженный в массовых процентах (% по массе), является следующим:

Si: 0,10-0,35, Fe: 0,30-0,55, Cu: 0,05-0,20, Mn: 0,70-1,0, Mg: 0,80-1,30, Zn: ≤0,25, Ti: <0,10, другие элементы <0,05 каждый и <0,15 всего, остальное - алюминий.

Требуемые интервалы концентрации составляющих элементов каждого сплава объясняются следующими причинами:

Si является по существу примесью, и его содержание должно быть ограничено 0,35%, а а более предпочтительно 0,30%.

Тем не менее, минимально 0,10%, а предпочтительно 0,20% позволяет получить достаточный уровень фазы Al12(Fe,Mn)3Si в конце гомогенизирующей обработки после литья полосы. Этот тип абразивной фазы обладает особенностью предотвращать забивание протяжных штампов скоплениями частиц сплава и оксида и, таким образом, обеспечивать высокое качество поверхности плоских заготовок, предотвращая то, что известно специалистам в данной области техники как «сморщивание».

Fe также, как правило, является примесью, содержание которой увеличивается при переработке. Его содержание должно быть ниже 0,55%, а предпочтительно 0,50% для предотвращения образования грубых первичных фаз при литье, фаз, неблагоприятных для формуемости.

Тем не менее, содержание Si по меньшей мере 0,10%, а предпочтительно 0,20%, а также Fe 0,30%, а предпочтительно 0,35%, необходимо для эффективного регулирования анизотропии конечного продукта, т.е. листа или полосы, а следовательно, последующих операций формования.

Элементы Cu, Mn и Mg являются по существу элементами закалки, концентрации которых позволяют регулировать механические свойства листа на различных этапах изготовления от плоской заготовки до готового продукта.

Закалка связана, главным образом, с присутствием этих элементов в твердом растворе в первичной алюминиевой матрице. Возможно, Cu также обеспечивает упрочение посредством мелкодисперсных осадков.

Содержание Cu ограничено до 0,20%, чтобы способствовать восстановлению структуры во время термообработки при сушке лаков, и благодаря этому, улучшать формуемость, необходимую, в частности, для шейкообразования или «necking», a также для нарезания резьбы и завальцовки.

Содержание Mn ограничено до 1,0%, а предпочтительно 0,90%, для предотвращения образования грубых первичных фаз во время литья, неблагоприятных для формуемости.

Содержание Mg ограничено до 1,3%, а предпочтительно 1,25%, чтобы не слишком сильно уменьшить формуемость, в частности, при операциях штамповки.

Тем не менее, минимальные содержания Cu, Mn и Mg обеспечивают требуемые минимальные механические свойства, в частности, стойкость к внутреннему давлению на дне бутылки или баллона.

Содержание Zn ограничено до 0,25%, в основном из-за законодательства на продукцию пищевого назначения в приложениях, приведенных в стандарте NF EN 602.

Ti является рафинирующим элементом литой структуры, но образует также первичные фазы, неблагоприятные для формуемости. В связи с этим, его содержание ограничено ниже 0,1%.

Изготовление листов в соответствии с настоящим изобретением состоит, главным образом, из литья, обычно вертикального непрерывного литья (CCV), сляба и удаления его поверхностного слоя.

Слябы со снятым поверхностным слоем подвергаются обычной гомогенизации, затем горячей прокатке, за которой следует первая холодная прокатка с коэффициентом обжатия 35-80%. Действительно, коэффициент обжатия перед промежуточным отжигом должен быть по меньшей мере 35% для достижения полной кристаллизации в ходе упомянутого промежуточного отжига. Он не должен превышать 80% с тем, чтобы обжатие, осуществляемое после упомянутого промежуточного отжига, было достаточным для обеспечения механических свойств после отжига в течение 10 минут при 205°С в указанных ниже диапазонах. После этой первой холодной прокатки промежуточный продукт подвергается рекристаллизационному отжигу при температуре от 300 до 400°С, предпочтительно от 340 до 360°С, либо при заданной температуре 350°С в течение по меньшей мере одного часа.

После этого отжига возобновляется прокатка с коэффициентом обжатия в холодном состоянии от 10 до 35% до конечной толщины 0,35-1,0 мм.

Полученные таким образом листы или полосы имеют предел текучести Rp0.2от 170 до 210 МПа и предел прочности на разрыв от 200 до 240 МПа после термообработки в течение 10 минут при 205°С, имитирующей совокупные обработки для сушки после очистки, а также сушки лаков и внутреннего покрытия.

Эти относительно низкие значения по сравнению с известным уровнем техники для сплава типа 3104 в металлургическом состоянии Н19 очевидно благоприятны для формования «преформы», т.е. плоской заготовки после вытяжки, внутреннего и наружного покрытия и сушки, а, следовательно, особенно для этапа шейкообразования или «necking».

Они являются результатом размягчения при термообработке в течение 10 минут при 205°С, т.е. снижения, в частности, предела текучести Rp0.2 на от 20 до 40 МПа.

Другим преимуществом изобретения является коэффициент анизотропии, который отражает способность металла к однородному формоизменению при изготовлении чашеобразных заготовок и их вытяжки, измеряемый по методу оценки штампуемости стаканов согласно стандарту NF EN 1669, от 0,5 до 4,0%.

Это, в частности, выражается в том, что после штампования чашеобразных заготовок или «чашек» форма развернутого периметра, известного специалистам в данной области техники как «профиль фестонов», после завершения испытания по методу оценки штампуемости стаканов или после штампования чашеобразных заготовок имеет фестоны под углом 45° по обеим сторонам направления прокатки и практически никаких фестонов под углом 0 и 180° к упомянутому направлению. Таким образом, обнаружено, что именно фестоны под углом 0 и/или 180° отвечают за дефекты, известные специалистам в данной области техники как «зажатые фестоны», которые могут вызывать разрывы или дефекты при последующей вытяжке.

Кроме того, можно штамповать материал или полосу в соответствии с изобретением без разрывов и складок со степенью вытяжки при штамповке 1,5-1,9 на первом проходе и со степенью вытяжки 1,3-1,6 на втором проходе, что соответствует общей степени вытяжки до 2,8. Тем не менее, этот режим не является исключительным, так как штамповка может осуществляться более чем за два прохода.

Наконец, лист в соответствии с изобретением отличается также тем, что после холодной прокатки до толщины 0,35-1,0 мм, он имеет микроструктуру с удлиненными зернами с фактором продолговатости, отношением размера зерна в направлении прокатки к размеру зерна в направлении толщины, измеренным с помощью оптической микроскопии в поляризованном свете после анодного окисления, от 2 до 10.

Подробности изобретения будут лучше понятны с помощью нижеприведенных примеров, которые, тем не менее, не ограничивают объем.

Примеры

Пример 1

Разливали по способу непрерывного вертикального литья два сляба из сплава типа 3104, составы которого приведены ниже в таблице 1 в массовых процентах (мас.%):

С обоих образцов удаляли поверхностный слой, затем их гомогенизировали при температуре примерно 580°С в течение около 3 часов перед горячей прокаткой до толщины 2,8 мм.

Затем один из них («Пример для сравнения») подвергают непосредственной холодной прокатке до конечной толщины 0,505 мм, т.е. до металлургического состояния Н19.

Другой («Изобретение») подвергают холодной прокатке до толщины 0,65 мм, затем рекристализационному отжигу в течение одного часа при 350°С с последующей конечной холодной прокаткой до толщины 0,505 мм. Таким образом получают металлургическое состояние Н14.

Из двух типов листа с обозначениями «3104Н14» и «3104Н19» выполняли чаши со следующими параметрами:

Диаметр кольцевой плоской заготовки: 140 мм

Диаметр пуансона: 88,9 мм

Зазор для штамповки ((диаметр штамповочной матрицы – диаметр пуансона – 2 × толщина листа)/2 × толщина листа): 30%

Предварительная смазка оснастки посредством «Quakerol 30 LVE» с требуемым количеством 20 мг/чаша. Скорость штамповки: 60 ударов/мин.

«Профили» фестонов, приведенные на фигуре 1, соответствуют среднему значению для 10 чаш каждого типа («3104Н14» в соответствии с изобретением и «3104Н19» в соответствии с предшествующим уровнем техники).

Было отмечено, что чашеобразные заготовки по изобретению были лучшего качества, чем в предшествующем уровне техники, т.е. имели меньше складок и особенно, как показано на фиг.1, не имели фестонов под углом 0 и 180° к направлению прокатки, а следовательно, зажатых фестонов, чего нельзя сказать о чашеобразных заготовках в соответствии с предшествующим уровнем техники.

Профиль в соответствии с изобретением имеет фестоны под углом 45° по обеим сторонам от направления прокатки, т.е. 45°, 135°, 225° и 315°, что не представляет опасности «зажатых фестонов», в отличии от фестонов под углом 0 и 180° в чашеобразных заготовках в соответствии с предшествующим уровнем техники.

Пример 2

Способом непрерывного вертикального литья разливали девять слябов из сплава типа 3104, составы которого приведены ниже в таблице 2 в массовых процентах (мас.%):

Сляб 1 подвергали такому же диапазону преобразования, что и сляб для сравнения из примера 1, т.е. без рекристаллизационного отжига, а другие слябы 2-9 подвергали такому же диапазону преобразования, что и предыдущий до холодной прокатки, а именно:

С них со всех снимали верхний слой, затем их гомогенизировали при температуре примерно 580°С в течение около 3-х часов перед горячей прокаткой до толщины 2,8 мм.

Затем они подвергались холодной прокатке с различными коэффициентами обжатия в соответствии с таблицей 3 ниже:

Материалы 1 и 2 не соответствуют изобретению из-за отсутствия промежуточного отжига и коэффициента обжатия после отжига и холодной прокатки 37% при максимальном значении в соответствии с изобретением 35%.

Затем измеряли предел текучести Rp0,2 в МПа и предел прочности на разрыв Rm в МПа после упомянутой обработки листов после холодной прокатки до и после обработки, имитирующей сушку лаков.

Эти значения показаны в таблице 3 вместе с разницей ΔRp0,2до и после упомянутой обработки.

Следует отметить, что измеренный таким образом предел текучести изменяется от 193 до 204 МПа, тогда как он выше (214 МПа) в примере для сравнения 2 и еще больше в примере для сравнения 1 (233 МПа), что благоприятно для формуемости листов в соответствии с изобретением.

Также следует отметить, что разница в значениях предела текучести до и после упомянутой обработки изменяется от 20 до 35 МПа для листов в соответствии с изобретением, тогда как она составляет лишь 15 МПа для образца для сравнения 1 из предшествующего уровня техники, с таким же выводом, что и ранее.

Также после холодной прокатки до толщины 0,505 мм по методу оценки штампуемости стаканов по стандарту NF EN 1669 измеряли коэффициент анизотропии S45 для всех листов и S0 для листа в соответствии с предшествующим уровнем техники в металлургическом состоянии Н19 (пример для сравнения 1).

Полученные значения показаны в таблице 4 ниже.

Следует отметить, что в случае листов в соответствии с изобретением все они лежат в диапазоне от 0,5 до 4,0%, что не относится к случаю листов из примеров для сравнения, не соответствующих изобретению.

Наконец, зернистая структура характеризовалась на этих листах с помощью оптической микроскопии в поляризованном свете, после анодного окисления, с увеличением 50. С этой целью измеряли отношение размера зерна в направлении L прокатки к размеру зерна в направлении толщины или «короткого сечения Тс» или в плоскости (L, Tc), по существу, половине ширины исходного листа.

Показанные ниже в таблице 4 значения соответствуют среднему значению приблизительно пятидесяти измерений для каждого случая.

Следует отметить, что все листы в соответствии с изобретением имеют коэффициент продолговатости от 1 до 10, в этом случае от 3 до 5, в то время как он достигает значения, равного 30, в случае листа в соответствии с предшествующим уровнем техники в металлургическом состоянии Н19 (пример для сравнения 1).

Затем проводили серии испытаний по изготовлению металлических бутылок типа «банка» емкостью 33 сантилитра с использованием плоских и чашеообразных заготовок, идентичных примеру 1, из листов типов 1-9 согласно таблице 3, с обычным набором операций.

Шейкообразование или «конусообразование» заключалось в уменьшении диаметра преформы от 57 мм до 28 мм на высоте горловины 70 мм.

После «конусообразования» на горловину нарезали резьбу, затем проводили закатку.

Эти испытания проводились на 3000-5000 бутылках для каждого материала 1-9.

В ходе испытаний на этапе преформы с лаковым покрытием после сушки, т.е. точно перед операцией шейкообразования, получали образцы для измерения микротвердости по Виккерсу преформ под нагрузкой 100 г, после резки, покрытия и полировки.

Результаты показаны в таблице 3, а фигура 2 показывает значения этой твердости преформ в зависимости от предела текучести листов после термообработки, имитирующей сушку лаков.

Ромбы черного цвета соответствуют материалу по изобретению, а квадраты белого цвета материалам 1 и 2 не по изобретению.

Эта фигура показывает линейную корреляцию между этими двумя значениями для материалов, приготовленных с промежуточным рекристаллизационным отжигом (ромбы черного цвета и квадраты белого цвета с координатами: 90 Hv и 214 МПа).

По завершении операции шейкообразования или «necking» проводили визуальный контроль для устранения всех изделий, имеющих такие дефекты, как складки на горловине бутылки, складки на резьбе, имеющих кромки, показывающие более или менее открытые трещины, известные как «расщепленная кромка», отсутствие лака, накладки, раздавленная резьба, царапины и т.д.

На основе числа удаленных изделий в %, т.е. «доли брака», выполнили классификацию от А до С. Этой классификацией установили следующее:

А - для доли брака от 0 до 10%, B - от 10 до 30% и C - больше этого.

Результаты показаны в таблице 3, а фигура 3 показывает долю брака в % по трем заданным зонам от А до C в ходе операции шейкообразования или «necking» в зависимости от вышеупомянутой микротвердости по Виккерсу Hv для материалов в соответствии с изобретением (ромбы черного цвета) и не по изобретению (квадраты белого цвета).

Из этого однозначно следуют лучшие характеристики материалов по изобретению по сравнению с материалами не по изобретению и, в частности, материала в соответствии с предшествующим уровнем техники, выдающему худший результат (самый высокая доля брака).

Реферат

Изобретение относится к способу изготовления листа из алюминиевого сплава, используемого для изготовления металлических бутылок или аэрозольных баллонов. Способ получения листа включает литье сляба из алюминиевого сплава, содержащего, мас.%: Si: 0,10-0,35, Fe: 0,30-0,55, Cu: 0,05-0,20, Mn: 0,70-1,0, Mg: 0,80-1,30, Zn: ≤0,25, Ti: <0,10, неизбежные примеси <0,05 каждая и <0,15 всего, остальное - алюминий, удаление поверхностного слоя и гомогенизацию сляба при температуре 550-630°С в течение по меньшей мере одного часа, горячую прокатку, первый этап холодной прокатки с коэффициентом обжатия 35-80%, рекристаллизационный отжиг, повторную холодную прокатку с коэффициентом обжатия 10-35% до толщины 0,35-1,0 мм, при этом рекристаллизационный отжиг осуществляют при температуре 300-400°С в течение по меньшей мере одного часа. Полученный лист имеет предел текучести после термообработки при 205°С в течение 10 минут, имитирующей сушку лаков, 170-210 МПа, а предел прочности при растяжении - 200-240 МПа. Изобретение также относится к металлическим бутылкам, аэрозольным баллонам или аэрозольным дозаторам, выполненным из упомянутого листа. Изобретение направлено на повышение формуемости листов из алюминиевого сплава. 6 н. и 7 з.п. ф-лы, 2 пр., 4 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Алюминиевый баллон для аэрозоля и способ его получения из рулонного сырья

Комментарии