Алюминиевый баллон для аэрозоля и способ его получения из рулонного сырья - RU2323797C2

Код документа: RU2323797C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к баллонам для аэрозоля, а более конкретно к баллонам для аэрозоля, полученным из алюминия.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Баллоны для безалкогольных напитков традиционно получают из дисков из сырья в виде рулонов тонколистового алюминия, которые подвергают технологической обработке для получения формы баллона для безалкогольных напитков. Стенки этих баллонов имеют толщину, составляющую приблизительно 0,13 мм. В общем, корпус баллона для безалкогольных напитков, исключая верхнюю часть, представляет собой одну деталь.

В противоположность этому баллоны для аэрозолей традиционно делают одним из двух способов. В соответствии с первым способом они могут быть получены из трех стальных частей: верхней части, донной части и цилиндрической боковой стенки, имеющей сварной шов, проходящий вдоль длины боковой стенки. Эти три части собирают для образования баллона. Баллоны для аэрозоля могут быть также получены с помощью технологического процесса, известного как ударное выдавливание. В технологическом процессе ударного выдавливания для начала образования баллона гидравлический плунжер штампует алюминиевую гильзу. Стенки баллона утоняют приблизительно до 0,40 мм с помощью технологического процесса вытяжки с утонением, который удлиняет стенки баллона. Грубые края стенки подравнивают обрезкой, а баллон пропускают через серию последовательных штампов для образования горловины с целью образования верхней части баллона. Хотя баллоны для аэрозоля, полученные из стали, менее дороги, чем баллоны для аэрозоля, полученные ударным выдавливанием, стальные баллоны эстетически намного менее желательны, чем баллоны для аэрозоля, полученные ударным выдавливанием.

По многим причинам алюминиевые баллоны для аэрозоля значительно дороже в производстве алюминиевых баллонов для безалкогольных напитков. Во-первых, для получения баллона для аэрозоля требуется больше алюминия, чем для производства баллона для безалкогольных напитков. Во-вторых, получение алюминиевых баллонов ударным выдавливанием ограничено максимальной скоростью гидравлического плунжера пресса. Теоретически максимальная скорость плунжера составляет 200 ударов в минуту. Практически эта скорость составляет 180 ударов в минуту. Баллоны для безалкогольных напитков получают со скоростью 2400 баллонов в минуту.

Одной проблемой, с которой сталкиваются в производстве баллонов для аэрозоля, является получение алюминиевых баллонов для аэрозоля, которые обладают столь же хорошими рабочими характеристиками или даже лучше, чем традиционные баллоны для аэрозоля, но экономически являются конкурентоспособными с затратами получения стальных баллонов для аэрозоля и алюминиевых баллонов для безалкогольных напитков. Другой проблемой является получение баллонов для аэрозоля, которые имеют качество печати и рисунка, требуемого разработчиками высококачественных современных изделий. Традиционные баллоны для безалкогольных напитков ограничены по четкости печати и рисунку, который может быть напечатан на баллонах. Баллоны для безалкогольных напитков также ограничены в числе цветов, которые могут быть использованы в рисунках на баллонах. Таким образом, существует потребность в алюминиевых баллонах для аэрозоля, которые имеют показатели прочности и качества, будучи полученными при затратах, которые являются конкурентоспособными со стальными баллонами для аэрозоля.

Получение алюминиевых баллонов из сырья в виде рулонов тонколистового алюминиевого сплава серии 3000 решает некоторые из этих проблем. Сырье в виде рулонов тонколистового алюминиевого сплава серии 3000 может быть профилировано в баллон при использовании технологического процесса обратной вытяжки и вытяжки с утонением, который является значительно более производительным и более рентабельным, чем ударное выдавливание для получения алюминиевых баллонов. Помимо всего прочего, алюминиевый сплав серии 3000 является менее дорогим, более рентабельным и обеспечивает возможность получения более высокого качества печати и графики, чем при использовании чистого алюминия.

К сожалению, при получении горловины баллонов из алюминиевого сплава серии 3000 возникают некоторые препятствия. Алюминиевый сплав серии 3000 является более твердым материалом, чем чистый алюминий. По этой причине баллоны, полученные из алюминиевого сплава серии 3000, являются более жесткими и обладают большей памятью. Это является преимуществом, поскольку баллоны являются более стойкими к образованию вмятин, но имеют проблемы при образовании горловины традиционными средствами, поскольку баллоны залипают в традиционных штампах для образования горловины и останавливают традиционные машины для образования горловины. Способ, соответствующий настоящему изобретению, разработан для преодоления этих проблем.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения и образования горловины алюминиевого баллона для аэрозоля из диска из сырья в виде рулона тонколистового алюминиевого сплава, причем способ среди прочего не допускает залипания баллона в штампах для образования горловины. Помимо этого, настоящее изобретение относится к самому алюминиевому баллону для аэрозоля, который имеет уникальный фасонный профиль и получен из алюминиевого сплава серии 3000.

Алюминиевый баллон, соответствующий настоящему изобретению, состоит, в общем, из вертикальной стеновой части, имеющей верхний конец и нижний конец, где верхний конец имеет заданный профиль. Донная часть, проходящая от нижнего конца баллона, имеет U-образный профиль вокруг его периферии и куполовидный профиль вдоль остальной донной части. В общем, вертикальная стеновая часть предпочтительно имеет толщину, составляющую 0,21 мм, а донная часть имеет толщину, составляющую приблизительно 0,51 мм, в области U-образного профиля.

К настоящему изобретению также относится способ образования профиля горловины в алюминиевом баллоне, полученном из алюминиевого сплава серии 3000, который предусматривает технологическую обработку баллона, по меньшей мере, в тридцати различных штампах для образования горловины. С помощью настоящего изобретения решаются проблемы образования горловины алюминиевого баллона из алюминиевого сплава серии 3000 путем увеличения числа используемых штампов для образования горловины и уменьшения степени деформации, которую обеспечивает каждый штамп. Традиционный баллон для аэрозоля, полученный из чистого алюминия, который имеет диаметр, составляющий 45-66 мм, требует использования семнадцать или менее штампов для образования горловины. Баллон, получаемый с помощью настоящего изобретения, аналогичного диаметра, получаемый из алюминиевого сплава серии 3000, требует использования, например, тридцати или более штампов для образования горловины. В общем, число штампов, которое необходимо для образования горловины баллона, соответствующего настоящему изобретению, зависит от профиля баллона. Настоящее изобретение обеспечивает последовательную технологическую обработку алюминия посредством достаточного числа штампов для образования горловины так, чтобы осуществлять максимальное приращение радиальной деформации баллона в каждом штампе для образования горловины, гарантируя, в то же самое время, чтобы баллон просто поддавался удалению из каждого штампа для образования горловины.

Баллон и способ получения баллона, соответствующие настоящему изобретению, имеют несколько преимуществ. В общем, технологический процесс является более производительным, менее дорогим и более эффективным, чем традиционный способ ударного выдавливания, используемый в производстве баллонов для аэрозоля. В описываемом способе получения баллонов вместо чистого алюминия используется менее дорогой, поддающийся повторному (многократному) использованию алюминиевый сплав. Описываемый баллон является более предпочтительным, чем стальной баллон, по множеству причин. Алюминий является стойким к разрушению во влажной среде и не подвергается коррозии или ржавлению. Кроме того, вследствие ступенчатой конфигурации стального баллона, конфигурация баллона всегда одинакова и не может быть изменена, чтобы дать заказчикам индивидуальный внешний вид. Это не так при использовании настоящего изобретения, в котором уступ баллона может быть получен в соответствии с техническими условиями заказчика. Наконец, алюминиевые баллоны эстетически более предпочтительны. Например, поверхность баллонов может иметь текстуру, похожую на щетку, и/или в верхней части горловины может быть образована резьба. Эти преимущества, выгоды и другие элементы настоящего изобретения станут очевидными из подробного описания предпочтительных вариантов осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более хорошего понимания и правильного практического использования далее настоящее изобретение с целью иллюстрации, а не ограничения будет описано со ссылкой на следующие чертежи, где

фиг.1 - вид одного примера алюминиевого баллона с частичным разрезом, образованного с помощью способа, соответствующего настоящему изобретению;

фиг.2 - разрез донной части алюминиевого баллона, иллюстрируемого на фиг.1;

фиг.3 - один пример сырья в виде рулона тонколистового алюминиевого сплава, используемого в соответствии с настоящим изобретением;

фиг.4 - один пример сырья в виде рулона тонколистового алюминиевого сплава, иллюстрируемого на фиг.3, иллюстрирующий металлические диски, полученные штамповкой из рулона;

фиг.5 - иллюстрация одного металлического диска, иллюстрируемого на фиг.4, полученного из алюминиевого сплава серии 3000;

фиг.6 - иллюстрация диска, иллюстрируемого на фиг.5, вытянутого в гильзу;

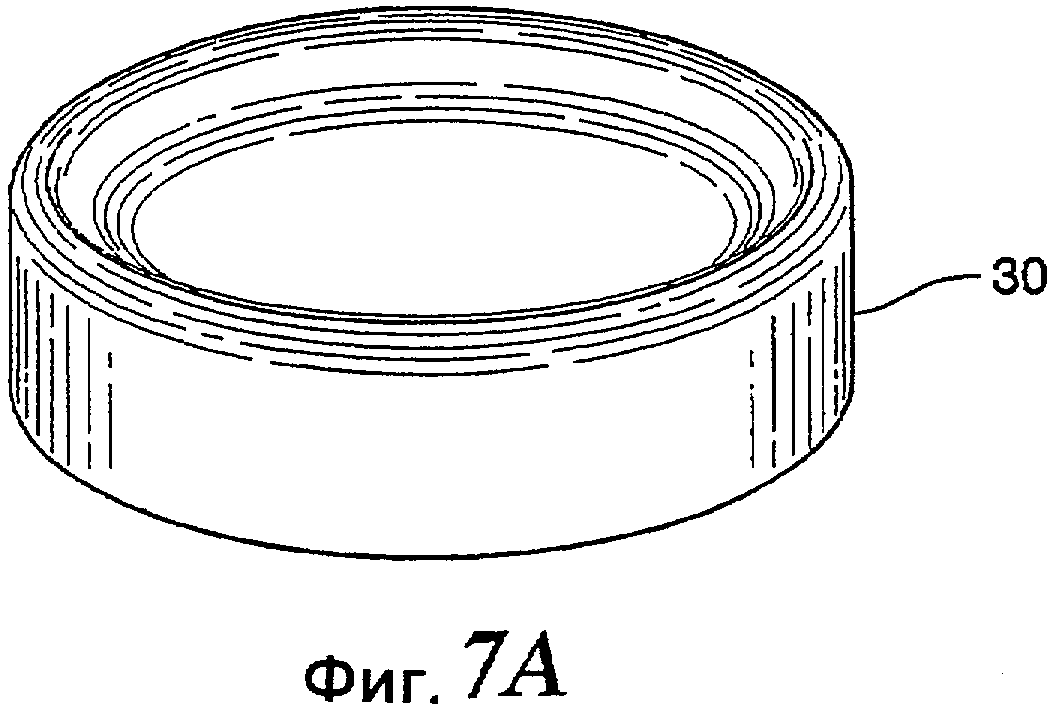

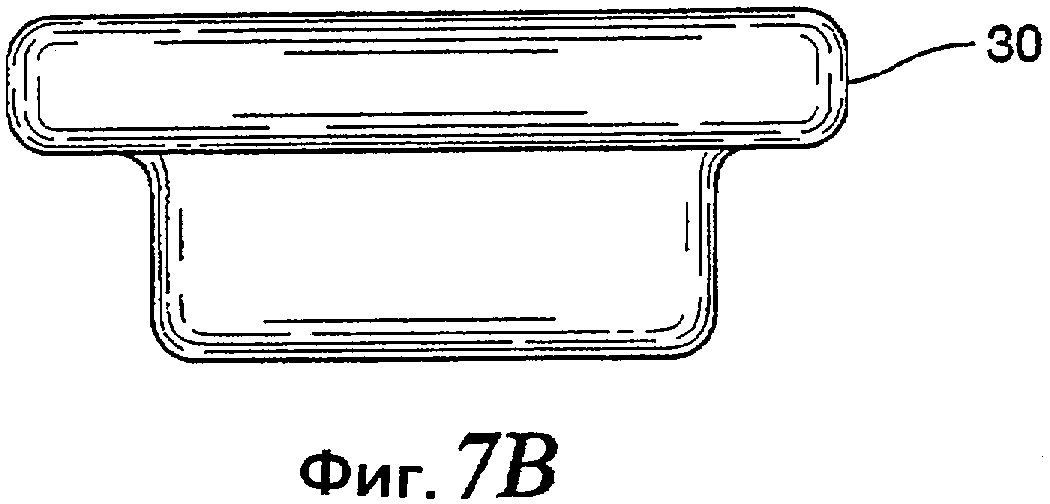

фиг.7А-7С - иллюстрация последовательности получения гильзы, иллюстрируемой на фиг.6, подвергаемой технологическому процессу обратной вытяжки для получения второй гильзы, имеющей меньший диаметр после завершения технологического процесса обратной вытяжки;

фиг.8 - иллюстрация одного примера профилированного дна, образованного во второй гильзе, иллюстрируемой на фиг.7С;

фиг.9А-9D - иллюстрация последовательности получения второй гильзы, иллюстрируемой на фиг.7С или фиг.8, в течение технологического процесса вытяжки с утонением и подрезки;

фиг.10А - иллюстрация результирующего ступенчатого профиля алюминиевого баллона после того, как баллон, иллюстрируемый на фиг.9D, прошел через тридцать четыре штампа для образования горловины, используемых в соответствии с одним вариантом осуществления настоящего изобретения;

фиг. 10В - иллюстрация результирующего уступа баллона, иллюстрируемого на фиг.10А, после того, как он прошел через последний штамп для образования горловины, используемый в соответствии с одним вариантом осуществления настоящего изобретения;

фиг.11А-11D - иллюстрация последовательности изображений с частичным разрезом алюминиевого баллона, иллюстрируемого на фиг.10В, когда он подвергается одному примеру технологического процесса изгиба горловины;

фиг.12А - алюминиевый баллон, иллюстрируемый на фиг.11D, имеющий конический уступ;

фиг.12В - алюминиевый баллон, иллюстрируемый на фиг.11D, имеющий закругленный уступ;

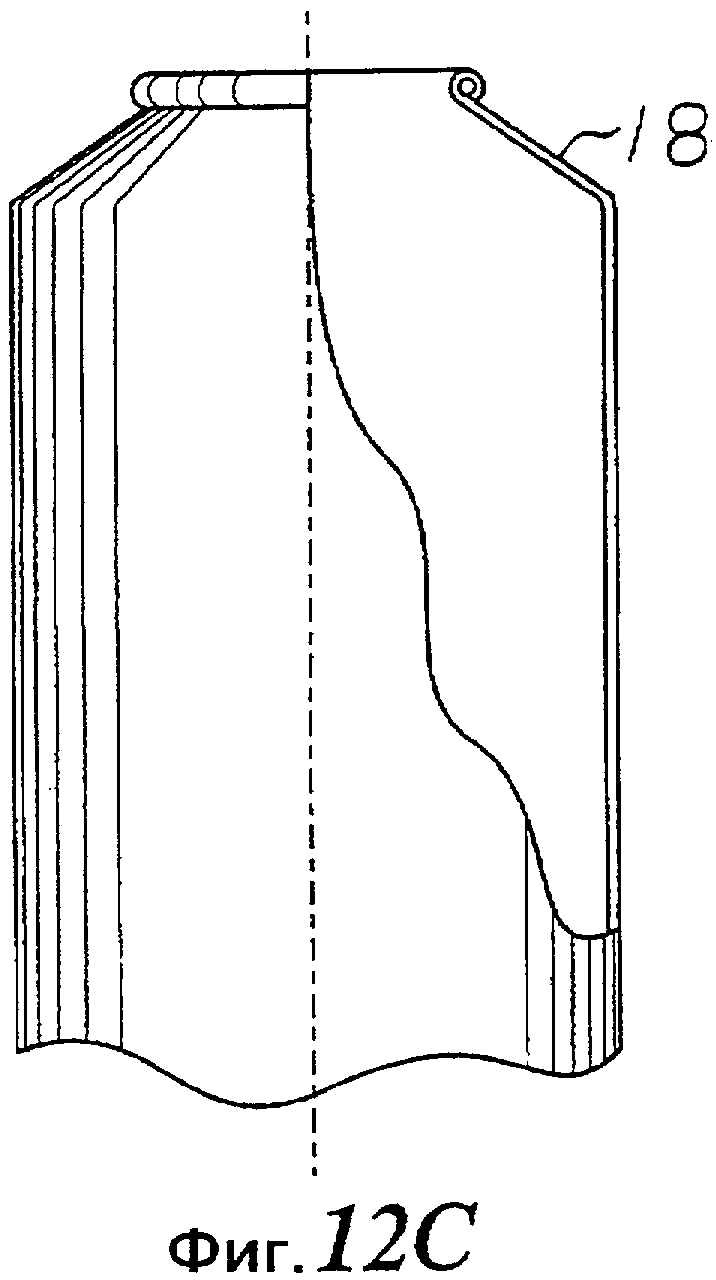

фиг.12С - алюминиевый баллон, иллюстрируемый на фиг.11D, имеющий плоский уступ;

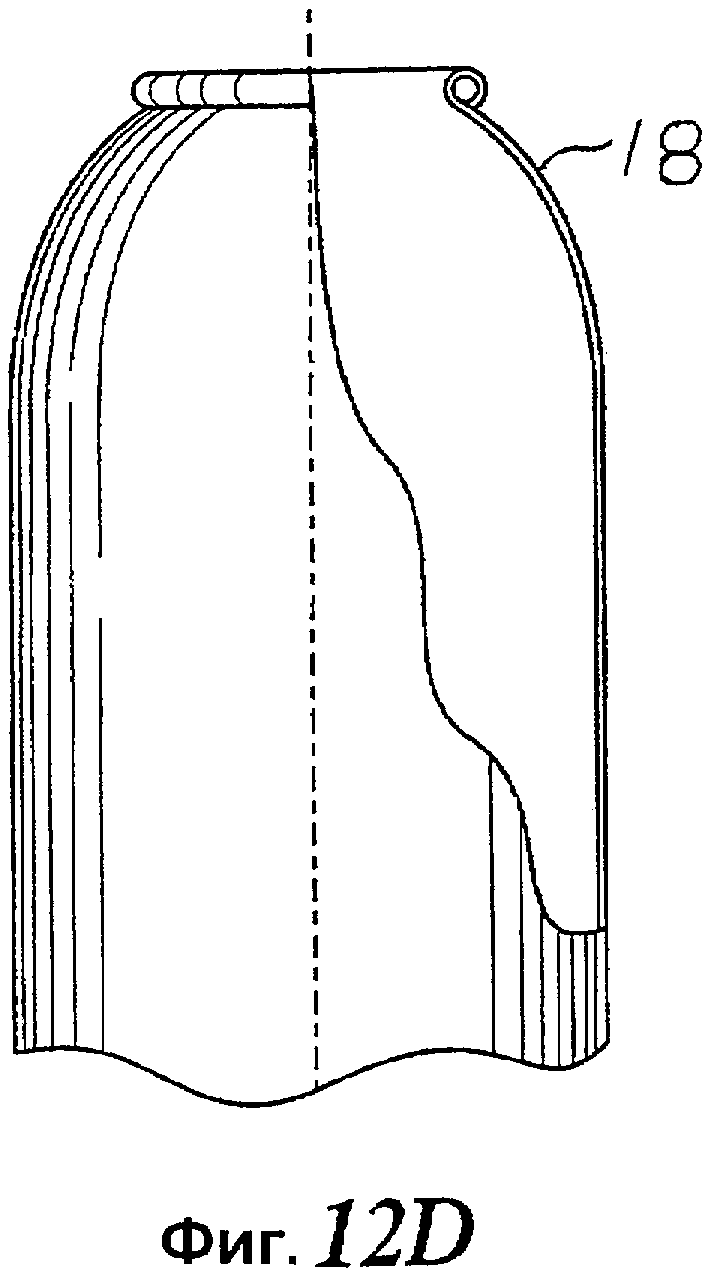

фиг.12D - алюминиевый баллон, иллюстрируемый на фиг.11D, имеющий овальный уступ;

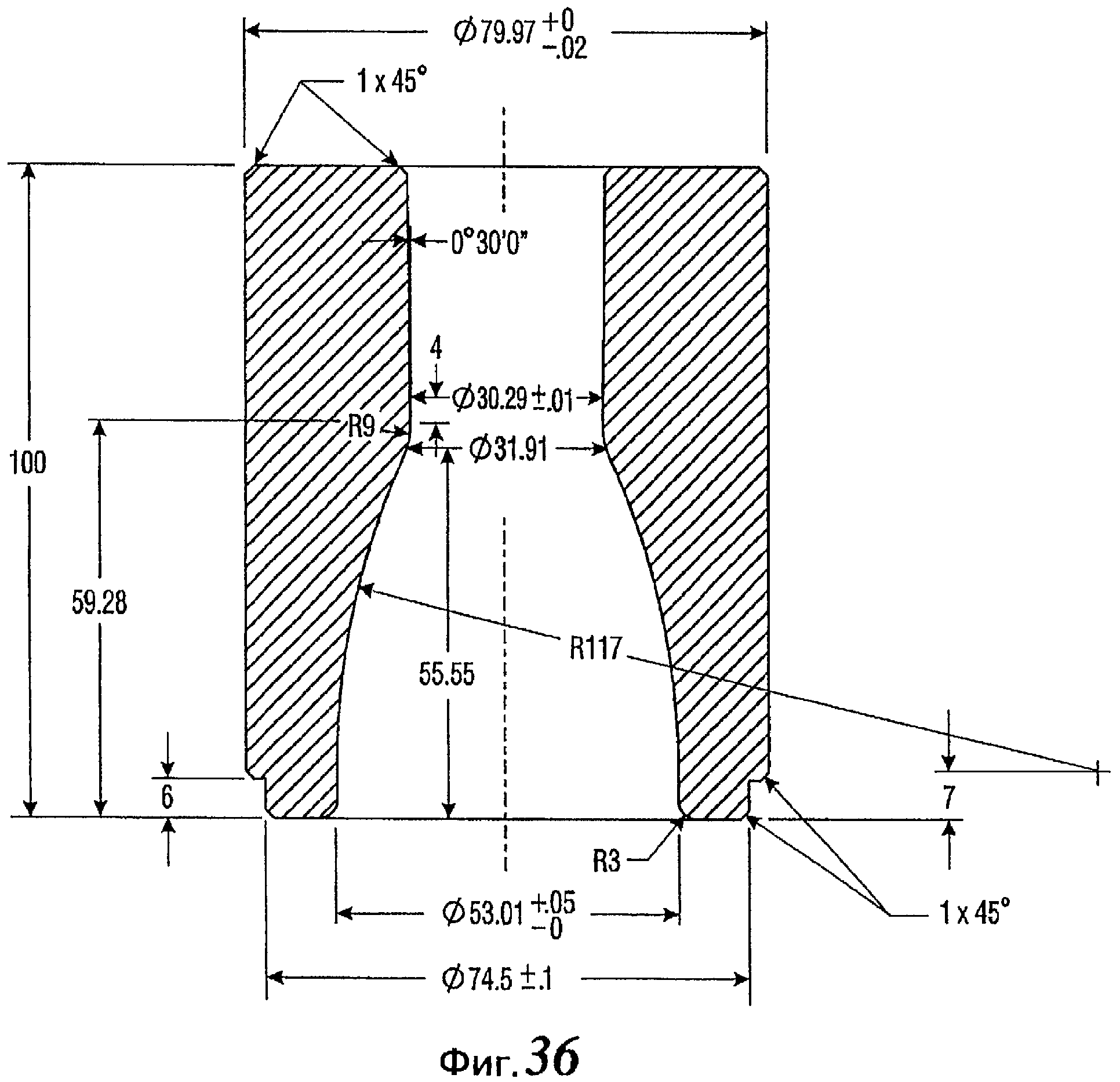

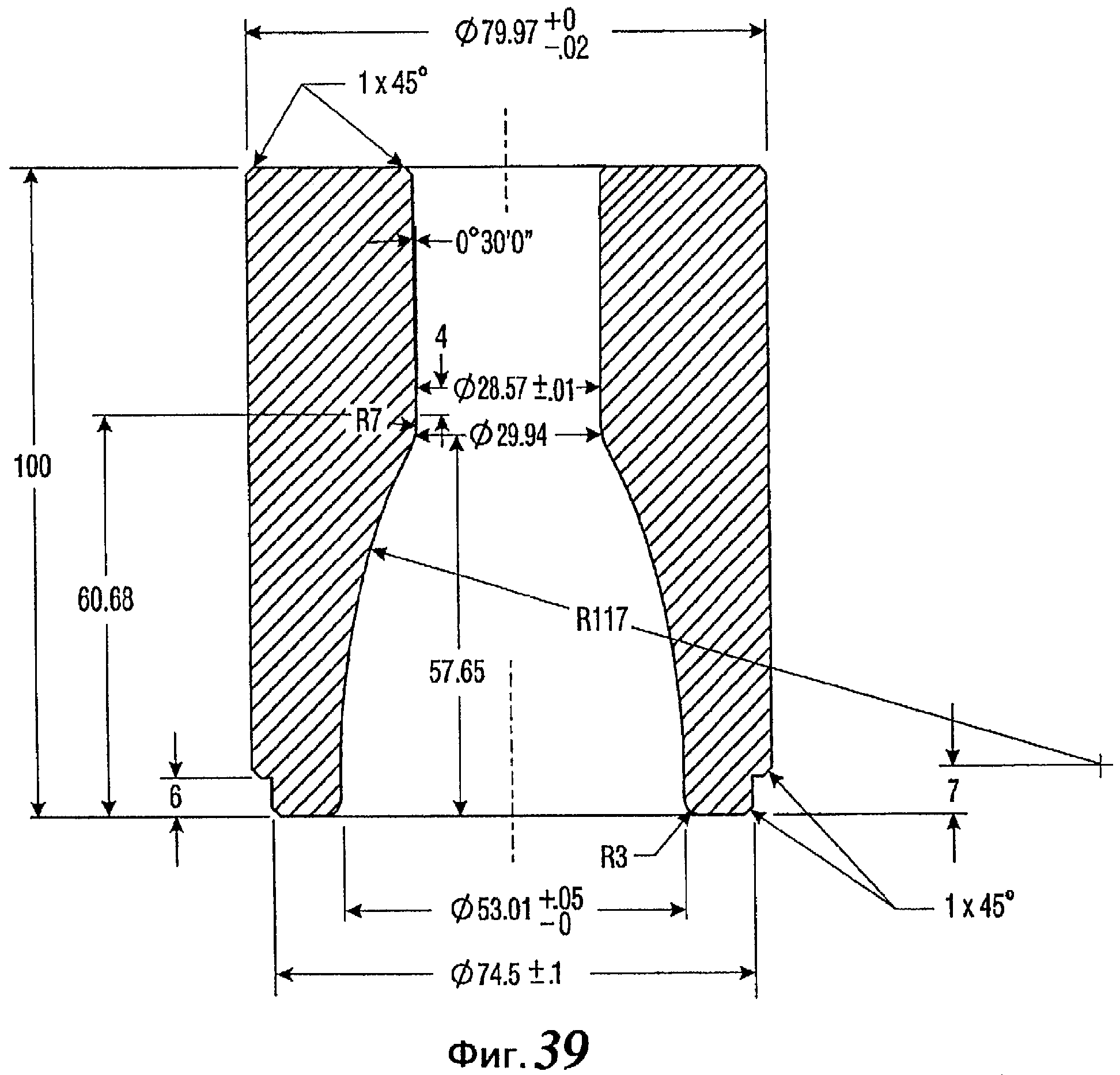

фиг.13-47 - последовательность разрезов, иллюстрирующая тридцать пять штампов для образования горловины, используемых в соответствии с одним вариантом осуществления настоящего изобретения;

фиг.48 - разрез центральной направляющей для первых четырнадцати штампов для образования горловины, используемых в соответствии с одним вариантом осуществления настоящего изобретения;

фиг.49 - разрез центральной направляющей для следующих (пятнадцатого-тридцать четвертого) штампов для образования горловины, используемых в соответствии с одним вариантом осуществления настоящего изобретения;

фиг.50 - иллюстрация одного примера штамподержателя с пневматическим соединением в соответствии с настоящим изобретением;

фиг.51 - иллюстрация алюминиевого баллона, соответствующего настоящему изобретению, имеющего внешнюю сторону с текстурой, напоминающей щетку, с частичным разрезом;

фиг.52 - иллюстрация алюминиевого баллона, соответствующего настоящему изобретению, имеющего резьбовую алюминиевую горловину, с частичным разрезом;

фиг.53 - иллюстрация алюминиевого баллона, соответствующего настоящему изобретению, имеющего резьбовую пластмассовую накладку поверх горловины баллона, с частичным разрезом.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Для простоты описания и иллюстрации настоящее изобретение будет описано на примере получения и образования горловины вытянутого и вытянутого с утонением алюминиевого баллона для аэрозоля, но очевидно, что его применение не ограничено таким баллоном. Настоящее изобретение может также относится к способу образования горловины других типов алюминиевых баллонов, алюминиевых бутылок, металлических контейнеров и конфигураций. Также очевидно, что фраза "баллон для аэрозоля" используется в этой заявке для удобства, означая не только баллоны, но также бутылки для аэрозоля, контейнеры для аэрозоля, бутылки не для аэрозоля и контейнеры не для аэрозоля.

Настоящее изобретение относится к баллону для аэрозоля и способу для получения баллонов из алюминиевого сплава, которые обладают столь же хорошими или даже лучшими рабочими характеристиками, что и традиционные алюминиевые баллоны, которые обеспечивают возможность высококачественной печати и рисунка на баллонах, которые имеют конфигурации, полученные в соответствии с техническими условиями заказчика, и конкурентоспособные затраты на производство по сравнению с производством традиционных алюминиевых баллонов для аэрозоля и других стальных баллонов для аэрозоля. Целевыми рынками для этих баллонов среди других являются рынки лекарственных средств и энергетические напитки для личной гигиены.

Как следует из фиг.1, одноэлементный алюминиевый баллон 10 для аэрозоля, соответствующий настоящему изобретению, имеет, в общем, вертикальную стеновую часть 12. В общем, вертикальная стеновая часть 12 имеет верхний конец 14 и нижний конец 16. Верхний конец 14 имеет заданный профиль 18 и горловину 19, которая загнута. В альтернативном варианте горловина может быть резьбовой (смотри фиг.52 и фиг.53). Алюминиевый баллон 10 имеет также донную часть 20, проходящую из нижнего конца 16. Как следует из фиг.2, донная часть 20 имеет U-образный профиль 22 вокруг периферии донной части 20, не имеющий складок куполовидный профиль 24 вдоль остальной донной части 20. U-образный профиль 22 предпочтительно имеет толщину, составляющую 0,51 мм.

Алюминиевый баллон 10, соответствующий настоящему изобретению, получают из сырья 26 в виде рулонов тонколистового алюминиевого сплава, как показано на фиг.3. Как известно, сырье 26 в виде рулонов тонколистового алюминиевого сплава, имеющих разную ширину, выпускают на промышленной основе. Для исключения необходимости использования дорогих технологических процессов разрезания в производственной технологической линии, соответствующей настоящему изобретению, предпочтительно использовать одну ширину рулона из ширин, выпускаемых на промышленной основе.

Первым этапом предпочтительного варианта осуществления настоящего изобретения является разметка и получение штамповкой дисков 28 из рулонного сырья 26, как показано на фиг.4. Предпочтительно осуществлять разметку дисков 28 так, чтобы минимизировать количество неиспользованного сырья 26. На фиг.5 показан один из металлических дисков 28, выдавленный из алюминиевого рулонного сырья серии 3000. Диск 28 вытягивают в гильзу 30, как показано на фиг.6, при использовании любого из стандартных способов получения алюминиевых гильз, но предпочтительно при использовании способа, аналогичного способу, описанному в патентах США №5394 и №5487295, описание которых включено в эту заявку в качестве ссылки.

Как показано на фиг.7А, гильзу 30 затем подвергают штамповке с донной части, чтобы начать вытяжку дна баллона через боковые стенки (обратная вытяжка). Как показано на фиг.7В, когда ход плунжера продолжают, дно гильзы 30 вытягивается глубже, так что стенки гильзы образуют выступ. Как показано на фиг.7С, завершение хода плунжера, в общем, приводит в результате к получению второй гильзы 34, которая, как правило, имеет меньший диаметр, чем первоначальная гильза 30. Вторая гильза 34 может быть вытянута еще один или более раз, приводя в результате к получению еще меньшего диаметра. Результирующая гильза 34 имеет вертикальную стеновую часть 12 и нижний конец 16 с донной частью 20. Донная часть 20 может быть профилирована, как показано на фиг.2 и фиг.8. Хотя могут быть использованы другие конфигурации, куполовидная конфигурация, иллюстрируемая в этой заявке, особенно пригодна для контейнеров, которые находятся под избыточным давлением.

Как показано на фиг.9A-9D, вертикальную стеновую часть 12 многократно подвергают вытяжке с утонением стенки до тех пор, пока не будет достигнута требуемая высота и толщина, предпочтительно составляющая 0,21 мм. Вертикальная стеновая часть 12 должна иметь достаточную толщину, чтобы выдерживать внутреннее давление для предполагаемого использования. Например, некоторые аэрозольные изделия требуют баллона, который бы выдерживал внутреннее давление, составляющее 270 фунт/квадратный дюйм (1863 кПа) или DOT 2Q. Технологический процесс вытяжки с утонением также уплотняет стенку, делая ее прочнее. Верхний конец 14 вертикальной стеновой части 12 подрезают (подравнивают) для получения алюминиевого баллона 10, как показано на фиг.9D.

В соответствии с одним вариантом осуществления настоящего изобретения, баллон 10 присоединяют к первой оправке и пропускают через первую серию штампов для образования горловины. Впоследствии баллон 10 может быть присоединен ко второй оправке и пропущен через вторую серию штампов для образования горловины. В иллюстрируемом варианте осуществления баллон 10 будет пропущен более чем через тридцать штампов для образования горловины. Каждый штамп для образования горловины профилирует баллон 10, как показано на фиг.10А и фиг.10В. Каждый штамп предназначен для придания верхнему концу 14, в общем, вертикальной стеновой части 12 баллона 10 требуемой формы так, чтобы в конце технологического процесса образования горловины (фиг.10В) верхний конец 14 имел требуемый профиль 18 и горловину 19.

Баллон 10, частично показанный на фиг.10В, полностью иллюстрируется на 11А. Как показано на фиг.11A-11D, горловину 19 баллона 10 изгибают в течение серии этапов. Результирующий баллон 10 для аэрозоля, соответствующий настоящему изобретению (как показано на фиг.11D и фиг.1), имеет заданный ступенчатый профиль 18, загнутую горловину 19 и приспособлен (адаптирован) для приема устройства для раздачи аэрозоля. Как показано на фиг.12A-12D, заданный ступенчатый профиль 18 может иметь множество конфигураций, причем уступ может иметь коническую, закругленную, плоскую или овальную форму, соответственно. Получаемый в результате алюминиевый баллон может иметь высоту, составляющую 100-200 мм, и диаметр, составляющий 45-66 мм. Алюминиевый баллон может быть изготовлен в соответствии с множеством разных технических условий заказчика. В соответствии с одним техническим условием заказчика на поверхности баллона должна быть образована текстура, например на фиг.51 иллюстрируется внешняя поверхность баллона с текстурой щетки. Помимо всего прочего, заданный ступенчатый профиль может быть приспособлен для приема устройства для раздачи аэрозоля. Заданный ступенчатый профиль может также проходить в горловину или иметь горловину с резьбой или без резьбы (фиг.52 и фиг.53). Алюминиевая горловина без резьбы может иметь резьбовую пластмассовую накладку, как показано на фиг.53.

Настоящее изобретение относится также к способу образования ступенчатого профиля в алюминиевом баллоне, полученном из алюминиевого сплава серии 3000, например 3004. На первом этапе этого способа предусматривается крепление алюминиевого баллона на первой оправке. После этого баллон последовательно проходит через первую серию вплоть до двадцати восьми штампов образования горловины, которые расположены по кругу на столе для образования горловины. После этого баллон может быть передан к другой оправке. Будучи на второй оправке, баллон последовательно проходит через вторую серию вплоть до двадцати штампов образования горловины, которые расположены по кругу на втором столе для образования горловины. Этот способ предусматривает подравнивание (подрезку) горловины после прохождения баллоном через определенное заданное число штампов для образования горловины. То есть один из штампов для образования горловины заменяется устройством для подравнивания. В результате подравнивания удаляется избыточный материал и нерегулярная кромка горловины баллона, кроме того, подравнивание содействует предотвращению залипания баллона в остальных штампах для образования горловины. Для осуществления максимального приращения радиальной деформации баллона в каждом штампе для образования горловины будет использовано достаточное число штампов для образования горловины, которое возможно, гарантирующее, в то же самое время, что баллон остается просто удаляемым из каждого штампа для образования горловины. Осуществление максимального приращения радиальной деформации является предпочтительным для обеспечения эффективного производства баллонов. Проблема возникает тогда, когда деформация слишком высока, побуждая, таким образом, баллон залипать внутри штампа для образования горловины и останавливая машину для образования горловины путем штамповки, в общем, с помощью каждого штампа после первого штампа, который может обеспечить менее двух градусов деформации.

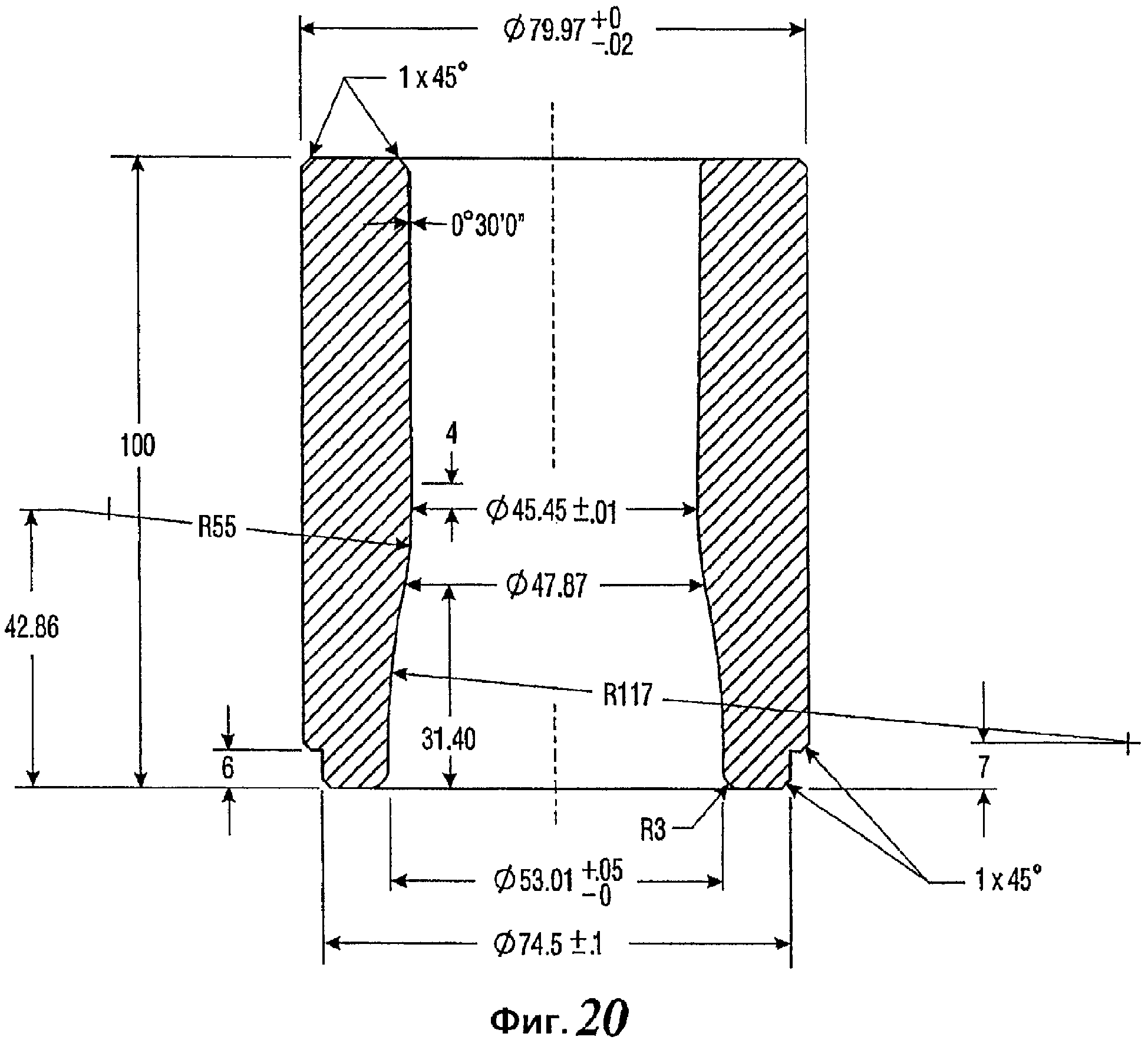

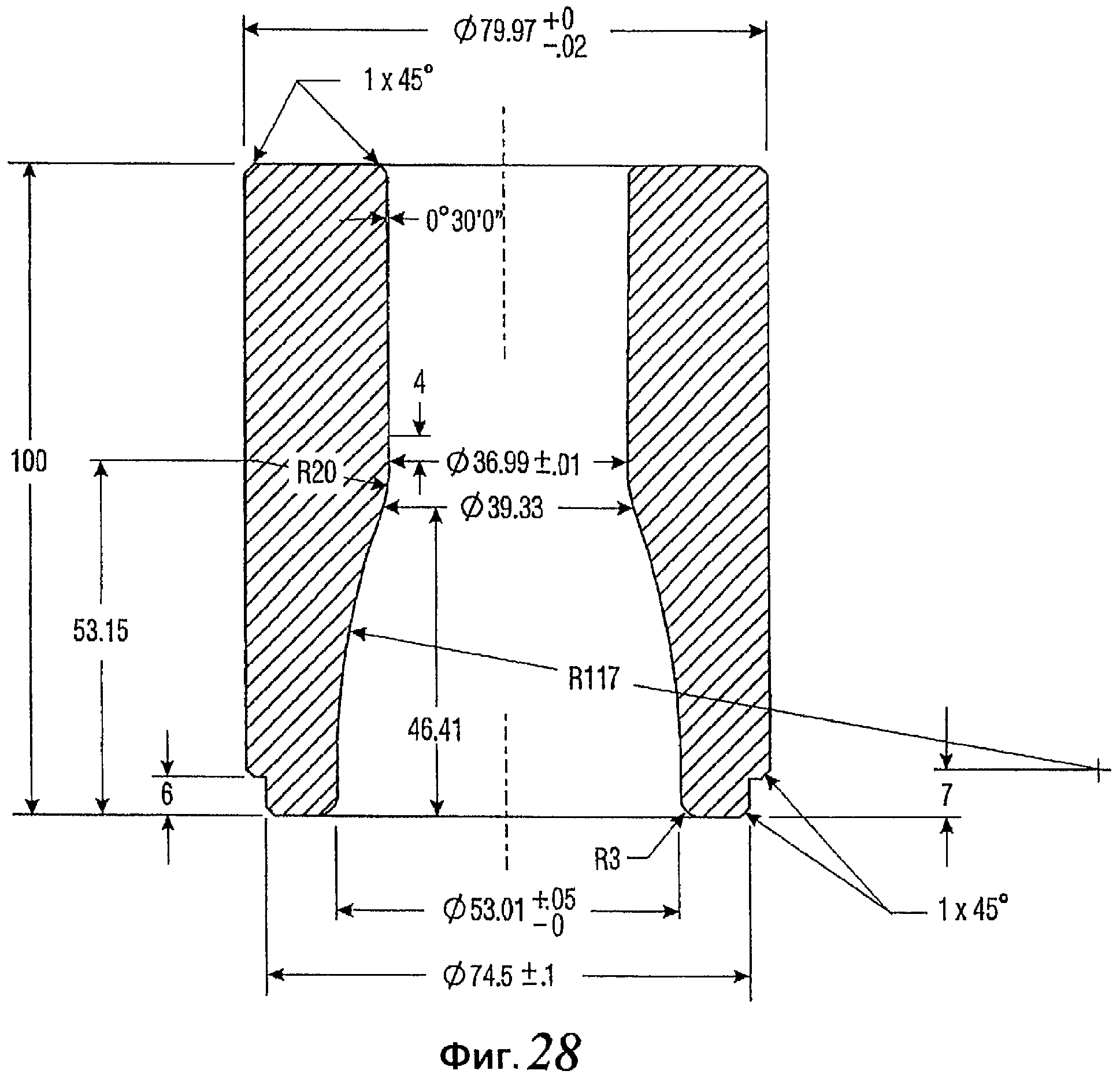

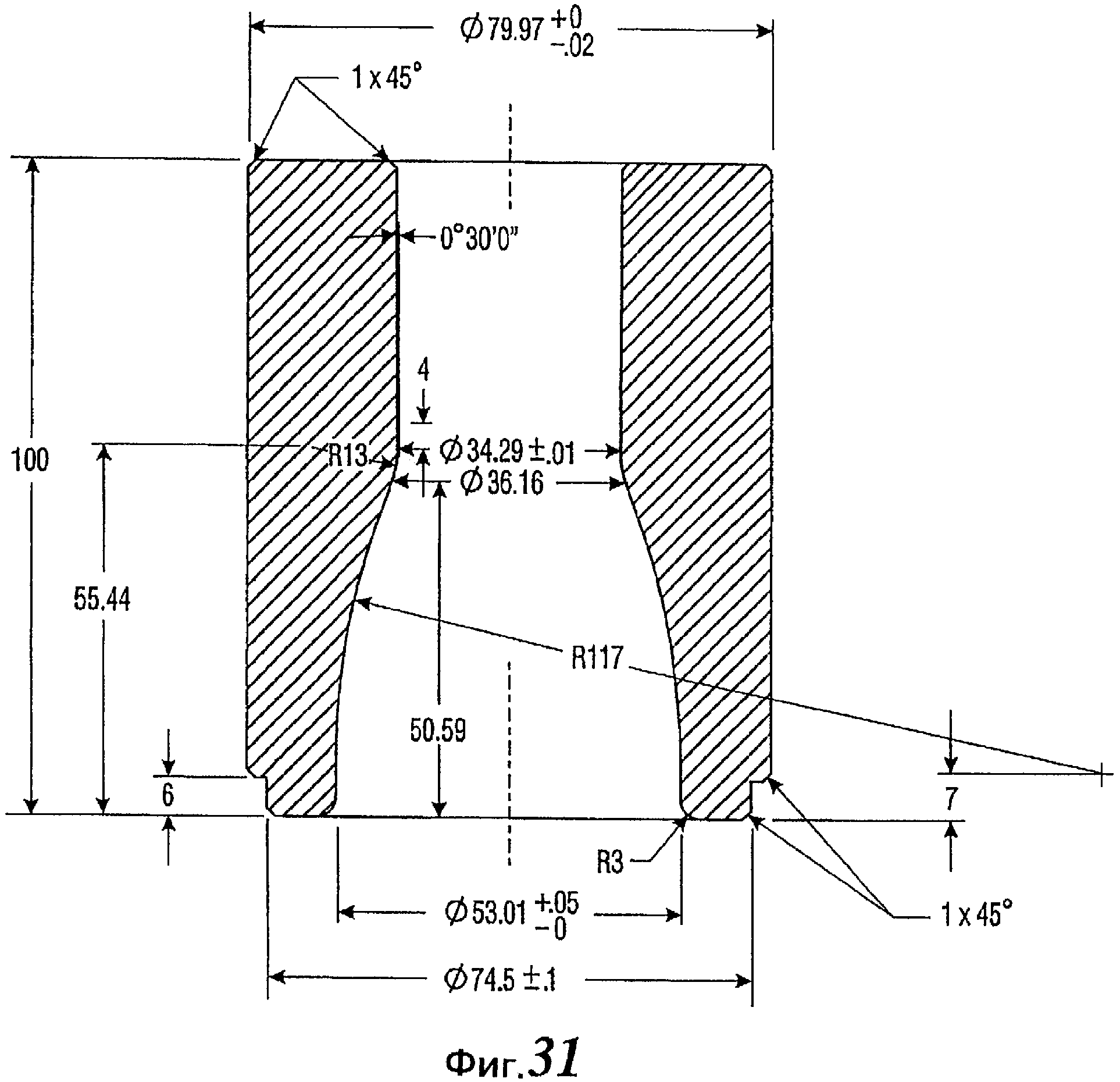

Форма и степень конусности, придаваемые баллону каждым штампом, иллюстрируются на фиг.13-47. Как показано на фиг.48, для каждого из первых четырнадцати штампов для образования горловины в способе, соответствующем настоящему изобретению, может использоваться неподвижная центральная направляющая. На фиг.49 иллюстрируются центральные направляющие для штампов 15-34 для образования горловины. Для содействия удалению баллона из первых нескольких штампов для образования горловины может быть также использован сжатый воздух. Для других ступенчатых профилей подвижные направляющие и сжатый воздух могут быть использованы на всех штампах для образования горловины. На фиг.50 иллюстрируется общий штамподержатель с пневматическим соединением.

Штампы для образования горловины, используемые в способе и устройстве, соответствующем настоящему изобретению, отличаются от традиционных штампов для образования горловины несколькими элементами. Каждый штамп обеспечивает меньшую степень деформации, чем штампы для образования горловины, соответствующие предшествующему уровню техники. Угол на задней стороне первого штампа для образования горловины составляет ноль градусов тридцать минут и ноль секунд. Угол на задних сторонах 2-4 штампов составляет три градуса вместо традиционных тридцати градусов. Штампы для образования горловины, соответствующие настоящему изобретению, также имеют большую длину, чем штампы, традиционно используемые на предшествующем уровне техники, причем предпочтительно они имеют длину 100 мм. Эти изменения минимизируют проблемы, связанные с памятью стенок баллона, которая может побудить баллон залипать в традиционных штампах для образования горловины. Помимо всего прочего, на опытных партиях верхняя часть баллона сжималась и залипала на центральной направляющей традиционных штампов. По этой причине первые четырнадцать штампов для образования горловины имеют неподвижные центральные направляющие. Наконец, в настоящем изобретении для содействия отделению каждого баллона и удалению баллонов из каждого штампа для образования горловины используется сжатый воздух. Сжатый воздух также содействует поддерживанию стенок баллона.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты его осуществления, квалифицированным специалистам в этой области техники будет очевидно, что без отклонения от сущности и объема настоящего изобретения может быть сделано множество модификаций и изменений. Настоящее изобретение не ограничено предшествующим описанием, а только следующей формулой изобретения.

Реферат

Изобретение относится к области обработки металлов давлением, в частности, для изготовления алюминиевого баллона для аэрозоля. Баллон выполнен из алюминиевого сплава серии 3000 и содержит вертикальную стеновую часть, имеющую верхний конец, определяющий заданный ступенчатый профиль и горловину, нижний конец и донную часть, проходящую из нижнего конца стеновой части и имеющую заданный профиль. Толщина его донной части составляет приблизительно 0,51 мм. Образуют ступенчатый профиль в цельном алюминиевом баллоне, полученном из алюминиевого сплава серии 3000 толщиной его донной части, составляющей приблизительно 0,51 мм. По меньшей мере используют тридцать различных штампов для образования горловины. Повышается производительность. 2 н. и 12 з.п. ф-лы, 53 ил.

Комментарии