Стальной лист для горячего прессования и способ его производства - RU2683994C1

Код документа: RU2683994C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к стальному листу для горячего прессования и к способу его производства, и более конкретно к стальному листу для горячего прессования и к способу его производства, который устойчиво гарантирует высокую прочность стального элемента и который обеспечивает хорошую эффективность вырубки заготовок перед горячим прессованием при одновременной способности к подавлению окисления поверхности стального листа и устранению оцинкованного слоя во время горячего прессования.

УРОВЕНЬ ТЕХНИКИ

[0002] Так называемое горячее штампование известно как методика для производства элемента, имеющего высокую прочность, путем нагрева стального листа, и после этого выполнения горячего прессования и охлаждения. Обычно стальной лист, используемый для вышеупомянутого горячего прессования, то есть стальной лист для горячего прессования, является стальным листом, имеющим сравнительно небольшое количество легирующих элементов и имеющим прочность при растяжении стального листа перед нагревом приблизительно от 500 МПа до 700 МПа, которая является не очень высокой. Перед горячим прессованием необходимо выполнять вырубку заготовок для того, чтобы нарезать стальной лист на заготовки предопределенного размера. Когда прочность при растяжении находится на вышеупомянутом уровне, вырубка заготовок может быть выполнена без повреждений или истирания инструмента. Например, Патентный документ 1 предлагает способ производства высокопрочного стального элемента, имеющего прочность при растяжении 980 МПа или больше, и имеющего низкое остаточное напряжение, путем выполнения последующей обработки, такой как обрезка или пробивание отверстий, после горячего прессования.

[0003] Однако в настоящее время предложен стальной лист с улучшенной прокаливаемостью за счет увеличения количества легирующих элементов по сравнению с обычным стальным листом для горячего прессования. Например, Патентный документ 2 предлагает стальной лист, при использовании которого время охлаждения пресс-формы после формования может быть сокращено за счет включения Cr, Mn, Cu, Ni и подобного. Такой стальной лист позволит улучшить производительность горячего прессования, а также позволяет выполнять многостадийное горячее формование.

[0004] Однако, когда количество элементов сплава в стальном листе увеличивается, прочность при растяжении стального листа также увеличивается. Когда прочность при растяжении стального листа является слишком высокой, появляется проблема, такая как значительное увеличение повреждений инструмента во время вырубки заготовок.

[0005] В то же время стальной лист для горячего прессования нагревается до высокой температуры перед горячим прессованием для того, чтобы получить формованный стальной элемент, имеющий высокую прочность. Однако, когда температура нагрева является высокой, усиливается окисление поверхности стального листа. Кроме того, когда лист оцинкованной стали используется в качестве стального листа для горячего прессования, оцинкованный слой имеет склонность к удалению. Соответственно, желательно устанавливать температуру нагрева настолько низкой, насколько это возможно, с целью подавления окисления поверхности стального листа и устранения оцинкованного слоя.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0006] Патентный документ 1: Японская патентная заявка № 2006-130519

Патентный документ 2: Японская патентная заявка № 2006-212663

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0007] Настоящее изобретение было создано с учетом вышеупомянутых обстоятельств, и его задачей является предложить стальной лист для горячего прессования и способ для производства стального листа для горячего прессования, которые обеспечивали бы хорошую эффективность вырубки заготовок перед горячим прессованием, и которые позволяли бы подавлять окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования даже тогда, когда стальной лист содержит элементы сплава, устойчиво гарантирующие высокую прочность элемента. Далее свойство «обеспечения хорошей эффективности вырубки заготовок перед горячим прессованием» может упоминаться как «свойство вырубки заготовок».

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0008] Стальной лист для горячего прессования, который решает вышеупомянутые проблемы, содержит, в мас.%:

C: 0,15 или больше и 0,40 или меньше,

Si: 1,00 или больше и 2,00 или меньше,

Mn: 1,50 или больше и 3,00 или меньше,

Ti: (N×48/14) или больше и 0,10 или меньше,

B: 0,0005 или больше и 0,0050 или меньше,

Al: больше чем 0 и 0,10 или меньше,

P: больше чем 0 и 0,05 или меньше,

S: больше чем 0 и 0,01 или меньше, и

N: больше чем от 0 и 0,010 или меньше,

с остатком, состоящим из железа и неизбежных примесей, и имеет плотность дислокаций 10 × 1014/м2 или больше, долю площади перлита относительно всей структуры 30% или больше, и прочность при растяжении 1100 МПа или меньше.

[0009] Вышеописанный стальной лист для горячего прессования может дополнительно содержать одно или более из следующих пунктов (i) - (iii):

(i) по меньшей мере один элемент, выбираемый из Mo и Cr, в сумме больше чем 0 мас.% и 0,50 мас.% или меньше,

(ii) по меньшей мере один элемент, выбираемый из Cu и Ni, в сумме больше чем 0 мас.% и 0,50 мас.% или меньше, и

(iii) по меньшей мере один элемент, выбираемый из группы, состоящей из Nb, V и Zr, в сумме больше чем 0 мас.% и 0,10 мас.% или меньше.

[0010] Вышеописанный стальной лист для горячего прессования может иметь слой металлического покрытия на основе цинка или слой металлического покрытия на основе алюминия по меньшей мере на одной поверхности стального листа.

[0011] Настоящее изобретение также включает в себя способ для производства вышеописанного стального листа для горячего прессования. Этот способ производства содержит, в указанном порядке, сматывание в рулон стали, удовлетворяющей компонентному составу стального листа, при 550°C или выше после горячей прокатки стали при температуре финишной прокатки: 890-950°C; и холодную прокатку стального листа с коэффициентом обжатия холодной прокатки 20% или больше, причем этот способ дополнительно включает в себя после холодной прокатки, когда прочность при растяжении стального листа после холодной прокатки превышает 1100 МПа, отжиг стального листа при условиях с температурой нагрева при отжиге: 500°C или выше и 640°C или ниже и продолжительностью выдержки 500 с или меньше в диапазоне температур 500°C или выше.

[0012] Настоящее изобретение также включает в себя способ для производства стального элемента, содержащий использование вышеописанного стального листа для горячего прессования и выполнение горячего прессования после нагрева при температуре 700-900°C. В дальнейшем стальной элемент, получаемый путем использования стального листа для горячего прессования по настоящему изобретению и выполнения горячего прессования, может упоминаться просто как «элемент».

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013] Настоящее изобретение предлагает стальной лист для горячего прессования, который обеспечивает хорошую эффективность вырубки заготовок перед горячим прессованием, и который позволяет подавлять окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования, даже тогда, когда стальной лист содержит много элементов сплава, таких как Si, для того, чтобы устойчиво гарантировать высокую прочность этого стального элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014] Фиг. 1 показывает профиль термической обработки в Примерах.

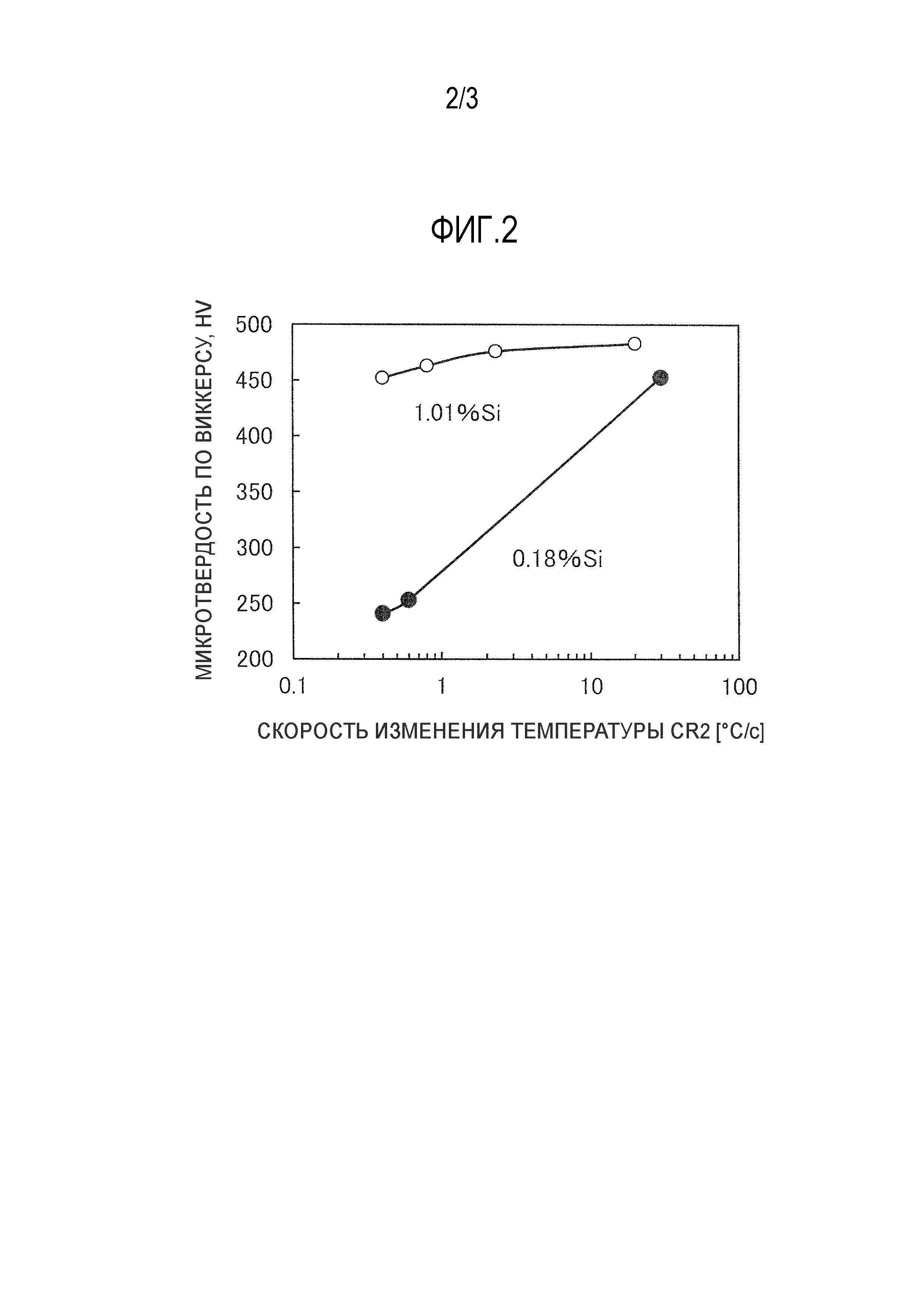

Фиг. 2 показывает соотношение между средней скоростью охлаждения CR2 и микротвердостью по Виккерсу для каждого количества Si в стальном листе в Примерах.

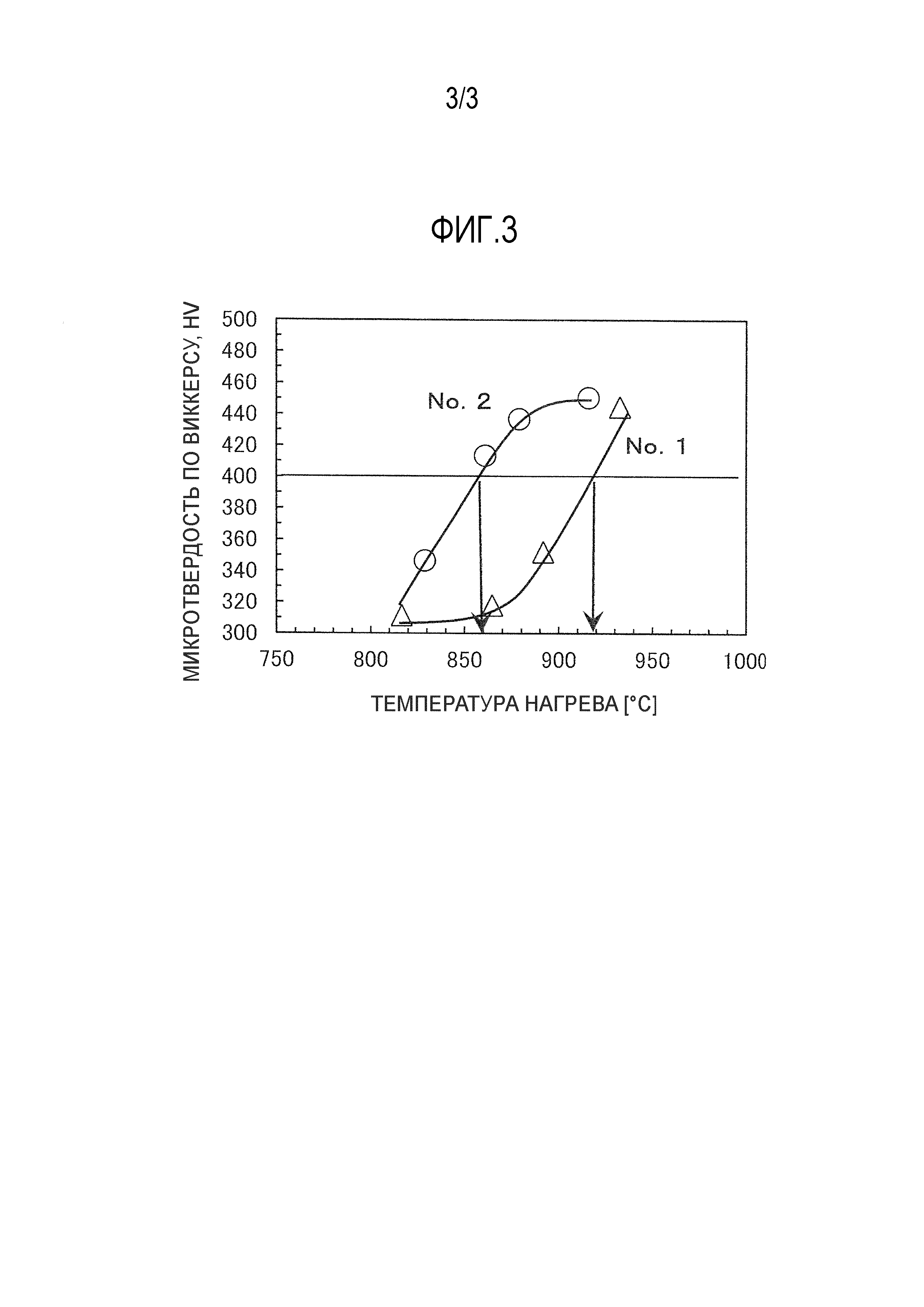

Фиг. 3 показывает способ определения минимальной температуры нагрева, необходимой для достижения микротвердости по Виккерсу 400 HV, из соотношения между температурой нагрева и микротвердостью по Виккерсу.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0015] Авторы настоящего изобретения выполнили многократные активные исследования для того, чтобы решить вышеупомянутые проблемы. Сначала авторы настоящего изобретения обратили внимание на Si в стальном листе для того, чтобы устойчиво гарантировать высокую прочность элемента.

[0016] В соответствии с методикой горячего прессования материал сначала аустенизируется, а затем охлаждается для образования мартенсита в микроструктуре элемента, посредством чего достигается более высокая прочность. Известно, что прочность элемента зависит от состояния присутствия углерода в стали. Si является важным элементом для управления состоянием выделения углерода. В частности, Si является элементом, который во время охлаждения подавляет отпуск и размягчение мартенсита, который образуется в процессе горячего прессования. За счет этого эффекта Si устойчивая прочность может быть получена независимо от положения участков, даже когда неравномерность охлаждения образуется между участками элемента во время охлаждения элемента после горячего прессования, то есть во время упрочнения, в частности даже когда разность между площадками элемента образуется во время контакта с пресс-формой, чтобы в конечном счете образовать разность в степени охлаждения за счет сокращения времени выдержки в пресс-форме или исключения выдержки в пресс-форме.

[0017] Для того, чтобы получить этот эффект, необходимо включать Si в количестве 1,00 мас.% или больше. Вышеуказанный процент означает массовый % в химическом компонентном составе. То же самое справедливо и в дальнейшем. Количество Si предпочтительно составляет 1,05 мас.% или больше, более предпочтительно 1,15 мас.% или больше. Однако Si также является элементом, который повышает точку Ac3, которая является температурой аустенизации стального листа. Когда количество Si является чрезмерно большим, эта точка Ac3 повышается, заставляя повышать температуру нагрева при горячем прессовании, и в результате могут происходить окисление поверхности стального листа и удаление оцинкованного слоя. Соответственно, количество Si устанавливается равным 2,00 мас.% или меньше. Количество Si предпочтительно составляет 1,80 мас.% или меньше, более предпочтительно 1,60 мас.% или меньше.

[0018] Авторы настоящего изобретения далее выполнили активные исследования для того, чтобы получить хорошую эффективность вырубки заготовок перед горячим прессованием даже в том случае, когда в сплаве содержится много элементов, таких как Si, как было описано выше.

[0019] Для того, чтобы получить хорошую эффективность вырубки заготовок перед горячим прессованием, прочность при растяжении стального листа, используемого при вырубке заготовок, должна быть понижена. Авторы настоящего изобретения подтвердили, что если прочность при растяжении стального листа превышает 1100 МПа, повреждение пресс-формы для вырубки является большим, так что необходимо частое обслуживание пресс-формы и т.п. Соответственно, прочность при растяжении стального листа для горячего прессования устанавливается равной 1100 МПа или меньше. Прочность при растяжении предпочтительно составляет 1000 МПа или меньше, более предпочтительно 950 МПа или меньше. Нижний предел прочности при растяжении стального листа в компонентном диапазоне настоящего изобретения составляет приблизительно 440 МПа или больше. В дальнейшем вышеупомянутая «прочность при растяжении стального листа» может упоминаться просто как «прочность стального листа».

[0020] Вышеупомянутая прочность при растяжении может быть измерена с помощью испытания на разрыв. Форма тестового образца особенно не ограничивается; однако предпочтительно выбирается форма № 5 JIS или форма № 13 B JIS, как показано, например, в описанных ниже Примерах.

[0021] Кроме того, авторы настоящего изобретения выполнили активные исследования для того, чтобы получить стальной лист, в котором вышеупомянутая прочность при растяжении подавляется. В результате было установлено, что важным является образование перлита в микроструктуре стального листа, как показано ниже.

[0022] Доля площади перлита относительно всей структуры составляет 30% или больше.

Как было описано выше, прочность элемента устойчиво получается при включении сравнительно большого количества Si. Однако, когда содержится много таких элементов сплава, как Si или Mn, увеличивается количество твердых микроструктур, таких как мартенсит или бейнит, и соответственно увеличивается прочность стального листа. Для того, чтобы получить стальной лист, в котором прочность при растяжении снижена, необходимо сформировать такую микроструктуру, в которой количество твердой фазы, такой как вышеописанные мартенсит или бейнит, является как можно более малым. С учетом этого перлит обязательно включается в настоящее изобретение. Кроме того, когда количество феррита является большим, а количество перлита является малым, хотя прочность при растяжении и подавляется, но при этом возникают следующие проблемы. Когда количество перлита является малым, карбид локально концентрируется, так что диффузия углерода при обратном превращении во время нагревания замедляется. Когда скорость повышения температуры является постоянной, необходимо компенсировать это замедление диффузии температурой нагрева. В результате этого минимальная температура нагрева должна быть поднята для того, чтобы гарантировать определенную степень прочности или больше при горячем прессовании. Когда эта минимальная температура нагрева повышается, происходит окисление поверхности стального листа и удаление оцинкованного слоя, как было описано выше. С этой точки зрения также необходимо обязательно включать перлит.

[0023] Авторы настоящего изобретения в частности установили, что доля площади перлита относительно всей структуры должна быть равной 30% или больше для того, чтобы обеспечить прочность при растяжении стального листа 1100 МПа или меньше и понизить вышеупомянутую минимальную температуру нагрева. Вышеупомянутая доля площади перлита предпочтительно составляет 35% или больше, более предпочтительно 40% или больше. Образование феррита или твердой фазы, такой как мартенсит или бейнит, может быть подавлено путем задания вышеупомянутой доли площади перлита равной 30% или больше. Чем больше доля перлита, тем больше может быть уменьшена твердая фаза. Однако увеличение доли перлита более, чем это необходимо, ведет к неудобствам при производстве стального листа, таким как увеличение времени выдержки после сматывания в рулон горячекатаного листа. В диапазоне содержания компонентов настоящего изобретения верхний предел вышеупомянутой доли площади перлита составляет приблизительно 90%. Предпочтительно структура, отличающаяся от перлита, состоит главным образом из феррита; однако твердая фаза, такая как бейнит или мартенсит, может присутствовать при условии, что доля твердой фазы относительно всей структуры составляет 10% площади или меньше.

[0024] Способ для измерения вышеупомянутой доли площади перлита описывается ниже в Примерах.

[0025] Как будет подробно описано далее в способе производства, задание температуры финишной прокатки на определенном уровне или выше и повышение температуры сматывания полосы в рулон во время производства горячекатаного стального листа могут быть использованы для достижения вышеуказанной доли площади перлита в 30% или больше путем подавления образования феррита или твердой фазы, такой как мартенсит или бейнит.

[0026] Затем авторы настоящего изобретения выполнили активные исследования для того, чтобы подавить окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования. Эффективно максимально подавлять температуру нагревания непосредственно перед горячим прессованием для подавления окисления поверхности стального листа и удаления оцинкованного слоя во время горячего прессования. Однако, когда температура нагрева понижается, трудно гарантировать прочность элемента, получаемого горячим прессованием. В частности, когда скорость нагревания является высокой, как при электрическом нагреве, желательно устанавливать температуру нагрева высокой для того, чтобы получить высокую прочность.

[0027] Соответственно, авторы настоящего изобретения выполнили активные исследования средств для получения элемента, имеющего определенную степень прочности или больше, с помощью горячего прессования, даже когда температура нагрева во время горячего прессования понижается. В результате этого авторы настоящего изобретения обнаружили, что достаточно, чтобы стальной лист, используемый при горячем прессовании, имел определенную степень плотности дислокаций или больше, как показано ниже.

[0028] Плотность дислокаций стального листа, составляющая 10 × 1014/м2 или больше

Аустенизация во время нагревания может быть ускорена путем улучшения плотности дислокаций в микроструктуре. Когда аустенизация во время нагревания может быть ускорена, температура нагрева, гарантирующая прочность элемента, может быть понижена, и в результате окисление поверхности стального листа и удаление оцинкованного слоя могут быть подавлены.

[0029] Авторами настоящего изобретения были проведены исследования плотности дислокаций для того, чтобы реализовать вышеописанную твердость при температуре нагрева 900°C или ниже во время горячего прессования для того, чтобы прочность после горячего прессования, то есть прочность элемента, достигла по меньшей мере 400 HV с точки зрения микротвердости по Виккерсу, как показано в Примерах, описанных ниже.

[0030] В результате авторы настоящего изобретения обнаружили, что достаточно, чтобы плотность дислокаций стального листа составляла 10 × 1014/м2 или больше. Плотность дислокаций предпочтительно составляет 15 × 1014/м2 или больше, более предпочтительно 20 × 1014/м2 или больше. С другой стороны, когда плотность дислокаций является слишком высокой, прочность стального листа увеличивается больше, чем это необходимо, и становится трудным обеспечить прочность при растяжении, равную 1100 МПа или ниже. Соответственно, плотность дислокаций предпочтительно составляет 30 × 1014/м2 или меньше, более предпочтительно 28 × 1014/м2 или меньше.

[0031] Способ для измерения вышеупомянутой плотности дислокаций описывается ниже в Примерах.

[0032] Стальной лист, имеющий плотность дислокаций 10 × 1014/м2 или больше может быть получен путем выполнения холодной прокатки при описываемых далее условиях во время производства стального листа. Бывают случаи, когда отжиг проводят после холодной прокатки, чтобы придать покрытие стальному листу или отрегулировать прочность стального листа. Однако поскольку плотность дислокаций, введенных в стальной лист, стремится уменьшиться при отжиге, необходимо поддерживать плотность дислокаций, подходящим образом управляя условиями отжига, в частности температурой нагрева при отжиге. Подробности этого будут описаны в позже способе производства.

[0033] Выше были описаны количество Si, микроструктура и плотность дислокаций стального листа, которые являются характерными особенностями настоящего изобретения. Далее будут описаны элементы, отличающиеся от вышеописанного Si. Здесь компонентный состав стального элемента является тем же самым, что и у стального листа, включая описанный выше Si.

[0034] C: 0,15 мас.% или больше и 0,40 мас.% или меньше

C представляет собой элемент, который важен для обеспечения прочности элемента, получаемого горячим прессованием. Для того, чтобы достичь микротвердости по Виккерсу 400 HV или больше в качестве прочности элемента, необходимо, чтобы количество C составляло 0,15 мас.% или больше. Количество С предпочтительно составляет 0,18 мас.% или больше, более предпочтительно 0,20 мас.% или больше. С другой стороны, когда количество C превышает 0,40 мас.%, прочность сварной части уменьшается. Количество С предпочтительно составляет 0,38 мас.% или меньше, более предпочтительно 0,35 мас.% или меньше.

[0035] Mn: 1,50 мас.% или больше и 3,00 мас.% или меньше

Mn является элементом, который эффективен для получения устойчивой прочности элемента. Более подробно, Mn является элементом, который эффективен для получения стабильной прочности элемента при горячем прессовании за счет подавления образования мягкого слоя, такого как феррит, в течение периода от нагревания до начала горячего прессования, или за счет подавления образования фазы бейнита или мягкого слоя, такого как феррит, во время горячего прессования и во время процесса охлаждения после горячего прессования. Для того, чтобы этот эффект проявлялся, необходимо, чтобы количество Mn составляло 1,50 мас.% или больше. Количество Mn предпочтительно составляет 1,60 мас.% или больше, более предпочтительно 1,80 мас.% или больше, и еще более предпочтительно 2,00 мас.% или больше. С другой стороны, когда количество Mn является чрезмерно большим, прочность стального листа перед горячим прессованием значительно повышается, так что количество Mn устанавливается равным 3,00 мас.% или меньше. Количество Mn предпочтительно составляет 2,50 мас.% или меньше, более предпочтительно 2,30 мас.% или меньше.

[0036] Ti: (N×48/14) мас.% или больше и 0,10 мас.% или меньше

Ti является элементом, который важен для фиксации N в стальном листе и гарантирования прокаливаемости за счет B.По этой причине количество Ti должно быть по меньшей мере таким, чтобы весь N, содержащийся в стальном листе, фиксировался в виде TiN. Кроме того, Ti оказывает эффект уменьшения размера микроструктуры, а также оказывает эффект улучшения ударной вязкости элемента. С учетом этого количество Ti устанавливается равным (N×48/14) мас.% или больше. В этом выражении N означает количество азота в мас.% в стальном листе. Количество Ti предпочтительно составляет 0,02 мас.% или больше, более предпочтительно 0,03 мас.% или больше. С другой стороны, когда количество Ti является чрезмерно большим, прочность стального листа значительно повышается, так что количество Ti устанавливается равным 0,10 мас.% или меньше. Количество Ti предпочтительно составляет 0,08 мас.% или меньше, более предпочтительно 0,06 мас.% или меньше.

[0037] B: 0,0005 мас.% или больше и 0,0050 мас.% или меньше

B представляет собой элемент, который важен для улучшения прокаливаемости стального листа. В частности, прочность элемента может быть устойчиво получена при включении B для улучшения прокаливаемости. Для того, чтобы этот эффект проявлялся, необходимо, чтобы количество B составляло 0,0005 мас.% или больше. Количество В предпочтительно составляет 0,0010 мас.% или больше, более предпочтительно 0,0015 мас.% или больше. С другой стороны, когда количество B является чрезмерно большим, грубое соединение железа и бора выделяется и понижает ударную вязкость. Соответственно, количество В устанавливается равным 0,0050 мас.% или меньше. Количество В предпочтительно составляет 0,0040 мас.% или меньше, более предпочтительно 0,0035 мас.% или меньше.

[0038] Al: больше чем 0 мас.% и 0,10 мас.% или меньше

Al является элементом, который необходим для раскисления. С учетом этого Al может быть включен в количестве больше чем 0 мас.%, или даже 0,01 мас.% или больше. Однако, когда количество Al является чрезмерно большим, точка Ac3 стального листа повышается. Повышение точки Ac3 стального листа создает необходимость в повышении температуры нагрева во время горячего прессования, так что появляется тенденция к окислению поверхности стального листа и удалению оцинкованного слоя, как было описано выше. Соответственно, количество Al устанавливается равным 0,10 мас.% или меньше. Количество Al предпочтительно составляет 0,08 мас.% или меньше, более предпочтительно 0,06 мас.% или меньше.

[0039] P, S и N являются элементами, которые неизбежно содержатся, и содержание которых должно подавляться для того, чтобы гарантировать свариваемость и ударную вязкость элемента, а также для предотвращения поверхностных дефектов. С учетом этого количество P устанавливается равным 0,05 мас.% или меньше, предпочтительно 0,02 мас.% или меньше; количество S устанавливается равным 0,01 мас.% или меньше, предпочтительно 0,008 мас.% или меньше; и количество N устанавливается равным 0,010 мас.% или меньше, предпочтительно 0,0060 мас.% или меньше. Кроме того, количество O, который является неизбежной примесью, предпочтительно подавляется до уровня 0,001 мас.% или меньше исходя из тех же соображений. Поскольку трудно обеспечить нулевое количество любого из этих элементов, нижний предел их содержания составляет больше чем 0 мас.%.

[0040] Компоненты стального листа по настоящему изобретению и стального элемента, получаемого при использовании этого стального листа, описаны выше, а остаток состоит из железа и неизбежных примесей. Кроме того, прокаливаемость и т.п. может быть дополнительно улучшена путем включения подходящего количества показанных ниже элементов в дополнение к вышеописанным элементам. Далее эти элементы будут описаны подробно.

[0041] По меньшей мере один элемент, выбираемый из Mo и Cr, в общем количестве больше чем 0 мас.% и 0,50 мас.% или меньше

Mo и Cr представляют собой элементы, которые способствуют улучшению прокаливаемости. Для проявления этого эффекта предпочтительно, чтобы по меньшей мере один элемент, выбираемый из Mo и Cr, содержался в общем количестве больше чем 0 мас.%, более предпочтительно 0,01 мас.% или больше. Вышеупомянутый термин «в общем количестве» означает количество одного элемента, когда содержится только один из этих элементов, и означает суммарное их количество, когда содержится множество элементов. То же самое справедливо и в дальнейшем.

[0042] С другой стороны, когда эти элементы содержатся в чрезмерно большом количестве, прочность стального листа повышается, так что содержание по меньшей мере одного элемента, выбираемого из Mo и Cr, предпочтительно устанавливается равным 0,50 мас.% или меньше в общем количестве, более предпочтительно 0,30 мас.% или меньше.

[0043] По меньшей мере один элемент, выбираемый из Cu и Ni, в общем количестве больше чем 0 мас.% и 0,50 мас.% или меньше

Cu и Ni представляют собой элементы, которые способствуют улучшению стойкости элемента к замедленному разрушению, и могут быть включены в соответствии с необходимостью. Для проявления этого эффекта предпочтительно, чтобы по меньшей мере один элемент, выбираемый из Cu и Ni, содержался в общем количестве больше чем 0 мас.%, более предпочтительно 0,05 мас.% или больше. Однако, когда эти элементы содержатся в чрезмерно большом количестве, это вызывает образование поверхностных дефектов на стальном листе, приводя в конечном счете к поверхностным дефектам элемента. Соответственно, по меньшей мере один элемент, выбираемый из Cu и Ni, предпочтительно содержится в общем количестве 0,50 мас.% или меньше, более предпочтительно 0,30 мас.% или меньше.

[0044] По меньшей мере один элемент, выбираемый из группы, состоящей из Nb, V и Zr, в общем количестве больше чем 0 мас.% и 0,10 мас.% или меньше

Nb, V и Zr оказывают эффект измельчения микроструктуры так же, как и Ti. Соответственно, например, содержание Ti может быть установлено как минимальное количество, которое необходимо для фиксации N, чтобы достичь измельчения микроструктуры с помощью этих элементов. В частности, эти элементы являются более эффективными для подавления роста аустенитных зерен при высокой температуре. С учетом этого предпочтительно, чтобы по меньшей мере один элемент, выбираемый из группы, состоящей из Nb, V и Zr, содержался в общем количестве 0,005 мас.% или больше, более предпочтительно 0,010 мас.% или больше. С другой стороны, когда эти элементы содержатся в чрезмерно большом количестве, прочность стального листа перед горячим прессованием повышается, так что содержание по меньшей мере одного элемента, выбираемого из группы, состоящей из Nb, V и Zr предпочтительно составляет 0,10 мас.% или меньше в общем количестве, более предпочтительно 0,050 мас.% или меньше.

[0045] Стальной лист по настоящему изобретению может иметь слой металлического покрытия на основе цинка или слой металлического покрытия на основе алюминия по меньшей мере на одной поверхности стального листа. Например, в случае слоя металлического покрытия на основе цинка его плотность может составлять приблизительно 10-90 г/м2 на одну поверхность.

[0046] Далее будет описан способ производства стального листа для горячего прессования по настоящему изобретению. Для того, чтобы получить стальной лист по настоящему изобретению, условиями стадии сматывания в рулон после горячей прокатки и условиями стадии холодной прокатки и стадии отжига следует управлять как показано ниже. Другими словами, стадии вплоть до стадии намотки особенно не ограничиваются. Например, сталь, имеющая вышеописанный компонентный состав, плавится и отливается обычным способом для того, чтобы получить отливку, такую как сляб. При выполнении горячей прокатки эта отливка нагревается; однако условия нагрева особенно не ограничиваются, так что отливка может нагреваться при температуре, например, приблизительно 1100-1300°C. После этого выполняется горячая прокатка для того, чтобы получить горячекатаный стальной лист. При горячей прокатке температура финишной прокатки устанавливается внутри диапазона 890-950°C. Когда температура финишной прокатки составляет 890°C или ниже, количество феррита увеличивается, а доля площади перлита уменьшается, так что заданное количество доли площади перлита не может быть обеспечено. Температура финишной прокатки предпочтительно составляет 900°C или выше. С другой стороны, с учетом обеспечения производительности температура финишной прокатки устанавливается равной 950°C или ниже, предпочтительно 930°C или ниже.

[0047] После горячей прокатки этот способ включает в себя, в указанном порядке:

(a) сматывание стального листа в рулон при температуре 550°C или выше; и

(b) холодную прокатку стального листа с коэффициентом обжатия холодной прокатки 20% или больше.

Далее каждая стадия будет описана подробно.

[0048] (a) Сматывание стального листа в рулон при температуре 550°C или выше

Заданное количество перлита может быть обеспечено путем установки температуры сматывания стального листа в рулон равной 550°C или выше. За счет повышения температуры сматывания полосы в рулон таким образом прочность горячекатаного стального листа может быть понижена, и коэффициент холодной прокатки, описываемый ниже, может быть улучшен. Температура сматывания полосы в рулон предпочтительно составляет 580°C или выше, более предпочтительно 630°C или выше. Верхний предел температуры сматывания полосы в рулон составляет приблизительно 750°C с точки зрения предотвращения ухудшения поверхности стального листа за счет окисления.

[0049] Кроме того, доля перлита может быть дополнительно увеличена путем добавления стадии выдержки в диапазоне температур 500°C или выше в течение трех часов или больше после сматывания в рулон при предопределенной температуре. В этом случае рулон помещается, например, в термоизолированный контейнер, и температура сохраняется на уровне 500°C или выше, предпочтительно 550°C или выше, с верхним ее пределом приблизительно 650°C, в течение одного часа или больше, предпочтительно 2 час или больше, при верхнем пределе времени выдержки приблизительно 4 час.

[0050] Когда прочность горячекатаного стального листа может быть уменьшена на вышеупомянутой стадии (a), коэффициент холодной прокатки может быть дополнительно увеличен при последующей холодной прокатке. В результате плотность дислокаций стального листа может быть улучшена, позволяя тем самым понизить температуру нагрева во время горячего прессования.

[0051] (b) Холодная прокатка стального листа с коэффициентом обжатия холодной прокатки 20% или больше

Холодная прокатка является эффективным средством для введения дислокаций в стальной лист. Коэффициент холодной прокатки, то есть коэффициент обжатия холодной прокатки, устанавливается равным 20% или больше для того, чтобы ввести дислокации с заданной плотностью или больше с помощью холодной прокатки. Коэффициент обжатия холодной прокатки предпочтительно составляет 25% или больше, более предпочтительно 30% или больше. С другой стороны, верхний предел коэффициента обжатия холодной прокатки может быть подходящим образом установлен в соответствии с характеристиками оборудования, и может составлять, например, 80% или меньше. В настоящем изобретении прочность при растяжении стального листа устанавливается равной 1100 МПа или меньше; однако вышеупомянутый коэффициент холодной прокатки может быть установлен, например, на уровне меньше чем 60% для того, чтобы понизить прочность при растяжении до 1000 МПа или меньше.

[0052] Стальные листы для горячего прессования по настоящему изобретению включают в себя стальной лист в состоянии после холодной прокатки, а также стальной лист, подвергнутый отжигу после холодной прокатки. Когда прочность при растяжении после холодной прокатки составляет 1100 МПа или меньше, стальной лист может быть в состоянии после холодной прокатки. Однако, за счет холодной прокатки прочность при растяжении стального листа имеет тенденцию к увеличению, хотя могут быть введены дислокации. Соответственно, когда прочность при растяжении стального листа после холодной прокатки, то есть прочность при растяжении стального листа в состоянии после холодной прокатки, превышает 1100 МПа, стальной лист дополнительно подвергается стадии отжига после холодной прокатки при условиях, показанных в пункте (c) ниже, чтобы достигнуть тем самым снижения прочности при растяжении.

[0053] (c) Стадия отжига, выполняемая при температуре отжига 500°C или выше и 640°C или ниже и продолжительности выдержки 500 с или меньше в диапазоне температур 500°C или выше.

На стадии отжига уменьшение прочности стального листа после холодной прокатки может быть достигнуто путем нагрева стального листа при температуре отжиге 500°C или выше. Температура отжига предпочтительно составляет 550°C или выше. С другой стороны, когда температура нагрева при отжиге превышает 640°C, плотность дислокаций, которая была увеличена путем холодной прокатки, быстро уменьшается. Соответственно, температура нагрева при отжиге устанавливается равной 640°C или ниже. Температура отжига предпочтительно составляет 620°C или ниже, более предпочтительно 600°C или ниже.

[0054] Кроме того, продолжительность выдержки в диапазоне температур 500°C или выше устанавливается равной 500 с или меньше для того, чтобы подавить уменьшение плотности дислокаций. Продолжительность выдержки предпочтительно составляет 450 с или меньше, более предпочтительно 400 с или меньше, и еще более предпочтительно 350 с или меньше. Кроме того, вышеуказанная продолжительность выдержки предпочтительно составляет 10 с или больше, более предпочтительно 20 с или больше для того, чтобы достичь снижения прочности стального листа.

[0055] Способ нагрева при отжиге может быть, например, нагревом в печи, электрическим нагревом, индукционным нагревом и т.п. Атмосфера отжига особенно не ограничивается; однако, атмосфера предпочтительно является неокисляющей атмосферой или восстановительной атмосферой.

[0056] Слой металлического покрытия на основе цинка или слой металлического покрытия на основе алюминия могут быть сформированы по меньшей мере на одной поверхности стального листа. Способ формирования слоя металлического покрытия на основе цинка или слоя металлического покрытия на основе алюминия особенно не ограничивается; однако в случае гальванического покрытия слой металлизации может быть сформирован путем погружения стального листа в ванну для нанесения электролитического покрытия после охлаждения до приблизительно 460°C после отжига. Слой металлического покрытия может быть дополнительно легирован при необходимости. Легирование в этом случае предпочтительно выполняется при сравнительно более низкой температуре, 500°C или ниже, с учетом подавления уменьшения плотности дислокаций. Альтернативно условия легирования и условия охлаждения после легирования могут быть установлены так, чтобы продолжительность выдержки в диапазоне температур 500°C или выше и 640°C или ниже на вышеупомянутой стадии (c) отжига и на стадии легирующей обработки, то есть стадия нагрев до температуры легирования → выдержка при температуре легирования в соответствии с потребностями → охлаждение, составляла 500 с или меньше.

[0057] Горячее прессование

В настоящем изобретении условия для горячего прессования особенно не ограничиваются, то есть может использоваться обычный способ горячей штамповки. Горячее прессование включает в себя стадию нагрева, стадию штамповки и стадию охлаждения. Далее будет описана каждая стадия.

[0058] Стадия нагрева

Горячее прессование выполняется после нагрева до температуры 700-900°C. Способ нагрева может быть, например, нагревом в печи, электрическим нагревом, индукционным нагревом и т.п. Температура нагрева устанавливается равной 700°C или выше для того, чтобы достичь достаточной аустенизации. Температура нагрева предпочтительно составляет 750°C или выше. С другой стороны, как было описано выше, когда эта температура нагрева является слишком высокой, поверхность стального листа окисляется, а также, когда лист оцинкованной стали используется в качестве стального листа для горячего прессования, может происходить удаление оцинкованного слоя. Соответственно, температура нагрева устанавливается равной 900°C или ниже с учетом подавления окисления на поверхности стального листа и удаления оцинкованного слоя. Температура нагрева более предпочтительно составляет 880°C или ниже.

[0059] Время выдержки при этой температуре нагрева предпочтительно составляет 30 мин или меньше, более предпочтительно 15 мин или меньше, и еще более предпочтительно 7 мин или меньше. При управлении временем выдержки таким образом рост зерна аустенита подавляется, и такие характеристики горячештампованного продукта, как свойство горячей вытяжки и ударная вязкость, могут быть улучшены. Нижний предел времени выдержки особенно не ограничивается, при условии, что он находится в вышеупомянутом диапазоне температур. Однако поскольку строгий контроль является затруднительным в практическом смысле, достаточно того, чтобы время выдержки составляло одну минуту или больше в случае нагрева в печи и несколько секунд или больше в случае электрического нагрева или индукционного нагрева.

[0060] Стадия штамповки

На стадии штамповки стальной лист, нагретый на вышеописанной стадии нагрева, подвергается штамповке, то есть обработке прессованием. Начальная температура штамповки особенно не ограничивается.

[0061] Стадия охлаждения

На стадии охлаждения стальной лист, нагретый на вышеописанной стадии нагрева, и стальной элемент, полученный путем выполнения штамповки этого стального листа, охлаждаются. Такое охлаждение включает в себя естественное охлаждение, и охлаждение стального листа начинается сразу же после стадии нагрева.

[0062] Примером вышеупомянутой стадии горячей штамповки может быть способ завершения формования, например, при температуре приблизительно 550°C или выше после нагревания стального листа, например, до температуры 700-900°C. Вышеупомянутое «завершение формования» относится к тому моменту времени, когда пресс-форма достигает положения нижней мертвой точки. Здесь при обычном горячем прессовании выполняется упрочнение всего стального листа; однако может быть выполнено упрочнение только части стального листа за счет ограничения нагреваемой области и области контакта с пресс-формой этой частью стального листа.

[0063] Стальной компонент, полученный путем выполнения горячего прессования, подвергается обрезке или резанию, такому как сверление, для того, чтобы получить, например, стальной элемент для автомобиля.

[0064] Этот стальной элемент может использоваться в качестве стального элемента для автомобиля в том состоянии, как он есть, или после вышеописанной обработки и т.п. Стальной элемент для автомобиля может быть, например, ударной балкой, бампером, арматурой, центральной стойкой и т.п.

[0065] Настоящая патентная заявка испрашивает приоритет на основе японской патентной заявки № 2015-054873, поданной 18 марта 2015 г., и японской патентной заявки № 2015-234099, поданной 30 ноября 2015 г. Полное содержание описаний японской патентной заявки № 2015-054873, поданной 18 марта 2015 г., и японской патентной заявки № 2015-234099, поданной 30 ноября 2015 г., включается в настоящую патентную заявку посредством ссылки.

Примеры

[0066] Далее настоящее изобретение будет описано более конкретно посредством Примеров; однако настоящее изобретение не ограничивается следующими Примерами, и может быть дополнительно модифицировано внутри его области охвата, соответствующей сути изобретения, раскрытой выше и ниже, причем все такие модификации рассматриваются как находящиеся внутри технической области охвата настоящего изобретения.

[0067] Пример 1

В этом Примере 1 было исследовано влияние, которое оказывает количество Si в стальном листе на соотношение между скоростью охлаждения во время горячего прессования и твердостью стального листа.

[0068] Был выплавлен стальной слиток, имеющий вес 50 кг и удовлетворяющий компонентному составу, показанному в Таблице 1, и этот стальной слиток был нагрет до 1150°C и подвергнут черновой прокатке для того, чтобы изготовить стальной лист, имеющий толщину 30 мм. «Количество растворимого Al» в Таблице 1 означает количество Al, предписанное в настоящем изобретении. В Таблице 1 и в Таблице 3 те элементы, которые не добавлялись, показаны знаком «-». Вышеописанный стальной лист был снова нагрет до 1250°C и подвергнут горячей прокатке для того, чтобы изготовить горячекатаный стальной лист, имеющий толщину 2,3 мм. Во время этого температура финишной прокатки устанавливалась равной 920°C, и после завершения горячей прокатки стальной лист был охлажден до 650°C водой, после чего помещен в печь для выдержки, имеющую температуру 650°C, и выдержан в течение 30 мин для того, чтобы смоделировать состояние охлаждения после сматывания в рулон на реальной производственной линии. После выдержки стальной лист был вынут из печи и подвергнут естественному охлаждению. Этот стальной лист травился для того, чтобы удалить окалину с поверхности, а затем был подвергнут холодной прокатке с коэффициентом обжатия холодной прокатки 39% для того, чтобы получить лист холоднокатаной стали, имеющий толщину 1,4 мм. Прочность при растяжении этого стального листа в горячекатаном состоянии перед холодной прокаткой составляла 626 МПа во всех случаях, а его прочность при растяжении после холодной прокатки составляла 1023 МПа во всех случаях.

[0069] [Таблица 1]

*Остаток: железо и неизбежные примеси

[0070] Затем, с использованием вышеописанного листа холоднокатаной стали, термообработка, имеющая профиль, показанный в Таблице 1, была выполнена с использованием устройства моделирования термообработки производства компании SHINKU-RIKO, Inc. Эта термообработка моделирует термическую историю во время получения высокопрочного элемента путем выполнения горячего прессования. При этой термообработке после того, как стальной лист будет нагрет до 900°C и выдержан в течение 180 с, он подвергается прессованию до того, как температура достигнет 380°C в случае горячего прессования. Однако в настоящем Примере формование не выполнялось, и стальной лист охлаждался до 380°C со скоростью CR1 30°C/с, а затем охлаждался до 100°C со скоростью CR2 0,4-30°C/с, как показано на Фиг. 1. Здесь от 100°C до комнатной температуры стальной лист охлаждался естественным образом.

[0071] В настоящем Примере CR2, которая является средней скоростью охлаждения от 380°C до 100°C, изменялась как описано выше. Это нужно для того, чтобы смоделировать разность в степени контакта с литейной формой в зависимости от участков стального листа, то есть разность в скорости охлаждения в зависимости от участков стального листа во время горячего прессования.

[0072] После термообработки была измерена твердость стального листа. Что касается твердости, микротвердость по Виккерсу в произвольных пяти местах измерялась при измерительной нагрузке 9,8 Н в положении 1/4 толщины в поперечном сечении в направлении толщины стального листа, и определялось среднее значение. Кроме того, соотношение между микротвердостью по Виккерсу и вышеописанной различной CR2, моделирующей неравномерность охлаждения участков после формования, определялось для каждого количества Si в стальном листе. Результаты показаны на Фиг. 2.

[0073] Из результатов, показанных на Фиг. 2, становится понятно, что когда количество Si в стальном листе является недостаточным, как показано сталью типа B в Таблице 1, твердость изменяется в соответствии с изменением CR2 после горячего прессования, как показано символом «•» на Фиг. 2. В отличие от этого, в случае стального листа, содержащего большое количество Si, как предписано, что показано сталью типа А в Таблице 1, устойчивая твердость элемента может быть получена даже тогда, когда скорость охлаждения после горячего прессования изменяется, как показано символом «○» на Фиг. 2. Другими словами, будет подразумеваться, что устойчивая прочность может быть обеспечена независимо от участков, даже когда неравномерность скорости охлаждения возникает среди участков после формования.

[0074] Пример 2

В этом Примере 2 было исследовано влияние, которое плотность дислокаций стального листа оказывает на температуру нагрева во время горячего прессования. Более подробно, было исследовано влияние, которое плотность дислокаций стального листа оказывает на температуру нагрева, необходимую для обеспечения определенной прочности или больше при горячем прессовании, то есть при минимальной температуре нагрева.

[0075] В №№ 1 и 2 в Таблице 2 лист холоднокатаной стали был подготовлен следующим образом. Горячекатаный стальной лист из стали типа А, показанной в Таблице 1, имеющий толщину 3,2 мм, был изготовлен при тех же самых условиях, что и в Примере 1, и после того, как окалина, образовавшаяся во время горячей прокатки, была удалена соляной кислотой, холодная прокатка была выполнена с коэффициентом холодной прокатки, показанным в Таблице 2, для того, чтобы подготовить листы холоднокатаной стали, имеющие соответствующие плотности дислокаций. Кроме того, в №№ 3-7 в Таблице 2 стальной лист был подвергнут горячей прокатке с температурой финишной прокатки 920°C и смотан в рулон при температуре 650°C тем же самым способом, что и в Примере 3 ниже, и листы холоднокатаной стали, имеющие различные плотности дислокаций, были подготовлены путем изменения коэффициента холодной прокатки, как показано в Таблице 2. Здесь №№ 3-5 и 7 являются теми же самыми, что и №№ 7-10 в Таблице 4 Примера 3 ниже.

[0076] Измерение плотности дислокаций

Плотность дислокаций стального листа определялась с помощью способа рентгеновской дифракции. Подробности этого были следующими. В качестве измерительного устройства использовалось рентгеновское дифракционное устройство RINT-1500 производства компании Rigaku Corporation. В частности, при использовании Со в качестве исходной рентгеновской мишени, выход источника был установлен равным 40 кВ - 200 мА, и источник был монохроматизирован путем использования монохроматора приема света. Измеряемый образец был помещен в дифрактометр, и интенсивность рентгеновской дифракции измерялась с помощью непрерывного измерения для 2θ=40° - 130°.

[0077] При измерении интенсивности дифракции условия щели устанавливались так, чтобы угол расхождения составлял 1°, угол рассеяния составлял 1°, и ширина щели составляла 0,15 мм, и скорость вращения измеряемого образца (скорость рентгеновского сканирования) устанавливалась равной 1,2°/мин, при этом ширина интервала выборки составляла 0,012°.

[0078] Из данных интенсивности дифракции рентгеновских лучей, полученных путем вышеописанного измерения, то есть из рентгеновского дифракционного профиля, ширина дифракционного пика (ширина на половине высоты пика) плоскостей (110), (211) и (220), которые являются плоскостями дифракции кристаллов α-Fe, определялись путем подгонки пиков. Эта ширина пика включает в себя как внутреннее значение, которое имеет само измерительное устройство, так и изменение ширины видимого пика на 2θ, так что эти влияния были скорректированы с использованием результата измерения стандартного образца порошка Si (стержень NIST № 640c), и плотность дислокаций каждого образца была вычислена способом Вильямсона-Холла с использованием этого скорректированного значения. Что касается способа Вильямсона-Холла, ссылка может быть сделана на публикацию «Materials and Processes Vol. 17 (2004) P396-P399».

[0079] Измерение минимальной температуры нагрева, необходимой для того, чтобы гарантировать определенную степень прочности или выше с помощью горячего прессования

Далее с использованием каждого листа холоднокатаной стали минимальная температура нагрева, необходимая для того, чтобы гарантировать определенную степень прочности или выше с помощью горячего прессования, определялась следующим образом. В качестве термической обработки, моделирующей нагревание на стадии горячего прессования, лист холоднокатаной стали нагревался до различных температур нагрева и после достижения температуры нагрева стальной лист оставляли стоять для охлаждения до комнатной температуры без выдержки для того, чтобы получить стальной лист для испытаний. Вышеупомянутая термообработка выполнялась путем использования устройства моделирования горячего процесса «Thermomaster Z» производства компании Fuji Electronic Industrial Co., Ltd. Кроме того, средняя скорость нагревания от комнатной температуры до вышеупомянутых температур нагрева была установлена равной 100°C/с. В данном Примере толщина полученного листа холоднокатаной стали изменяется, потому что изменяется коэффициент холодной прокатки, как описано выше. Для того, чтобы устранить разность в скорости естественного охлаждения за счет этой толщины, при вышеупомянутой термообработке использовался стальной лист, полученный путем шлифовки стального листа после холодной прокатки для создания равномерной толщины в 1,4 мм.

[0080] Затем микротвердость по Виккерсу была измерена в пяти точках для стального листа при каждой температуре нагрева в положении t/4 толщины вышеупомянутого стального листа для тестирования, и было определено среднее значение. Кроме того, как показано на Фиг. 3 со ссылкой на №№ 1 и 2 Таблицы 2, была определена кривая, показывающая соотношение между температурой нагрева и вышеупомянутой микротвердостью по Виккерсу. На Фиг. 3 «о» представляет данные № 2, имеющего коэффициент обжатия холодной прокатки 39%, а «Δ» представляет данные № 1, имеющего коэффициент холодной прокатки 0%. Как показано стрелками на Фиг. 3, температура нагрева на пересечении линии микротвердости по Виккерсу 400 HV и каждой кривой определялась как минимальная температура нагрева.

[0081] Таблица 2 показывает результаты определения плотности дислокаций и минимальной температуры нагрева.

[0082] [Таблица 2]

[0083] Из Таблицы 2 можно сделать следующие выводы. Как показано в №№ 1 и 4, когда плотность дислокаций была чрезвычайно малой, минимальная температура нагрева была высокой. Напротив, когда плотность дислокаций была высокой, как в №№ 2, 3 и 5-7, минимальная температура нагрева была более низкой. Другими словами, путем выполнения холодной прокатки с коэффициентом холодной прокатки, имеющим определенное значение или больше, вводится плотность дислокаций с определенной степенью или больше, и при использовании этого стального листа, в котором плотность дислокаций с определенной степенью или больше была введена для горячего прессования, температура нагрева во время горячего прессования, которая необходима для обеспечения определенной степени прочности или выше, может быть значительно понижена. Когда температура нагрева во время горячего прессования может быть значительно понижена таким образом, окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования могут быть подавлены.

[0084] Пример 3

В Примере 3 было исследовано влияние, которое условия производства стального листа оказывают на микроструктуру и плотность дислокаций, и в конечном счете на прочность при растяжении стального листа и минимальную температуру нагрева.

[0085] С использованием стального слитка из стали типа AA, имеющей компонентный состав: C: 0,22 мас.%, Si: 1,14 мас.%, Mn: 2,25 мас.%, P: 0,010 мас.%, S: 0,005 мас.%, растворимый Al: 0,038 мас.%, N: 0,0035 мас.%, B: 0,0022% и Ti: 0,021 мас.%, с остатком, являющимся железом и неизбежными примесями, причем компонентный состав стали типа AA почти полностью совпадает с компонентным составом стали типа А Таблицы 1 или стали типа C Таблицы 3, а также стальных слитков из стали типов C - J Таблицы 3, горячая прокатка была выполнена при температуре нагрева 1200°C и с температурой финишной прокатки, показанной в Таблице 4, в реальной машине, и стальной лист был смотан в рулон при температуре, показанной в Таблице 4, для того, чтобы произвести рулон горячекатаного стального листа, имеющего толщину, показанную в Таблице 4. В Таблице 4 № 1 представляет стальной лист в состоянии после горячей прокатки.

[0086] После вышеупомянутой горячей прокатки было выполнено травление, и в №№ 2, 3 и 7-21 Таблицы 4 холодная прокатка была выполнена с коэффициентом холодной прокатки, показанным в Таблице 4, для того, чтобы получить лист холоднокатаной стали, имеющий толщину, показанную в Таблице 4. В вышеупомянутых №№ 7-21 эксперименты проводились путем регулирования толщины горячекатаного стального листа и толщины листа холоднокатаной стали для того, чтобы получить желаемый коэффициент холодной прокатки. Кроме того, в №№ 4-6 Таблицы 4 лист холоднокатаной стали, имеющий толщину 1,6 мм, был получен путем холодной прокатки стального листа с коэффициентом холодной прокатки 52% с последующим его отжигом. Отжиг был выполнен путем использования устройства моделирования термообработки (моделирующее устройство CAL) производства компании SHINKU-RIKO, Inc. и изменения условий, показанных в Таблице 4, то есть, температуры отжига и времени выдержки, показанных в Таблице 4, а также продолжительности выдержки при 500°C или выше, показанной в Таблице 4.

[0087] Для каждого из этих различных стальных листов, то есть стального листа № 1 в состоянии после горячей прокатки, стальных листов № 2, 3 и 7-21 в состоянии после холодной прокатки, и стальных листов № 4-6, которые были подвергнуты отжигу после холодной прокатки, были выполнены наблюдение микроструктуры и измерение доли площади перлита, а также были определены плотность дислокаций и прочность при растяжении. Наблюдение микроструктуры, измерение доли площади перлита и измерение прочности при растяжении выполнялись следующим образом. Плотность дислокаций определялась способом, описанным в Примере 2. Кроме того, минимальная температура нагрева измерялась тем же самым образом, что и в Примере 2. Измерение минимальной температуры нагрева осуществлялось путем выполнения шлифовки поверхности для того, чтобы уменьшить толщину до 1,4 мм и сделать толщину любого из стальных листов постоянной перед термообработкой. Результаты показаны в Таблице 4. В № 14 следующей Таблицы 4 прочность при растяжении стального листа была существенно за пределами предписанного диапазона, так что измерение минимальной температуры нагрева не выполнялось.

[0088] Наблюдение микроструктуры и измерение доли площади перлита

Наблюдение микроструктуры выполнялось с помощью SEM (сканирующего электронного микроскопа) в положении 1/4 толщины стального листа при увеличении 1000х, и доля площади перлита в этом поле зрения вычислялась способом подсчета точек. Размер одного поля зрения микрофотографии SEM составлял 90 мкм × 120 мкм. Разбиение на ячейки в способе подсчета точек было реализовано путем деления одного поля зрения на 20 точек в продольном направлении и на 20 точек в поперечном направлении. Другими словами, измерение в 400 точках выполнялось для одного поля зрения для того, чтобы определить долю площади перлита, а затем определялось среднее значение доли площади перлита в трех полях зрения. Перлит в настоящем изобретении включает в себя псевдоперлит. Наблюдение микроструктуры может быть выполнено в положении 1/4 в направлении ширины рулона и в положении 1/4 толщины стального листа, как описано выше, когда стальной лист находится в состоянии рулона продукта. Альтернативно наблюдение микроструктуры может быть выполнено в произвольном положении стального листа после вырубки заготовок и перед горячим прессованием.

[0089] Измерение прочности при растяжении

Из стального листа в качестве образца для испытания на разрыв вырезался тестовый образец, имеющий форму № 5 JIS. Кроме того, с использованием самопишущего прибора для испытания на растяжение AG-IS 250kN производства компании Shimadzu Corporation прочность при растяжении стального листа определялась путем задания скорости деформации 10 мм/мин с помощью способа, определенного в японском промышленном стандарте JIS Z 2241.

[0090] [Таблица 3]

*Остаток: железо и неизбежные примеси

[0091] [Таблица 4]

** F - феррит, P - перлит, B - бейнит

[0092] Из Таблиц 3 и 4 можно сделать следующие выводы. Как показано в № 1, прочность при растяжении 1100 МПа или меньше была достигнута в стальном листе после его горячей прокатки; однако предписанное значение плотности дислокаций не было обеспечено, и минимальная температура нагрева для получения определенной степени прочности или больше во время горячего прессования была высокой. В стальном листе трудно в достаточной степени подавить окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования.

[0093] № 2 показывает стальной лист, полученный путем дополнительной холодной прокатки стального листа № 1 с коэффициентом холодной прокатки 39%. Лист холоднокатаной стали, полученный в № 2, имел высокую плотность дислокаций, низкую минимальную температуру нагрева, а также прочность при растяжении 1100 МПа или меньше. С другой стороны, № 3 показывает стальной лист, полученный путем холодной прокатки стального листа № 1 с коэффициентом холодной прокатки, который является более высоким, чем при получении № 2. Когда коэффициент холодной прокатки был увеличен, как в № 3, прочность при растяжении превысила 1100 МПа, хотя плотность дислокаций была в достаточной степени высокой, и минимальная температура нагрева была низкой. Когда вырубка заготовок выполняется на стальном листе, имеющем такую высокую прочность, повышается вероятность повреждения или истирания инструмента, используемого при вырубке заготовок.

[0094] №№ 4-6 показывают примеры, в которых был выполнен отжиг листа холоднокатаной стали № 3 при различных условиях. Среди них в № 4 отжиг был выполнен при подходящих условиях, и, соответственно, снижение прочности при растяжении стального листа было достигнуто при одновременном обеспечении необходимой плотности дислокаций.

[0095] В отличие от этого, в № 5 температура нагрева при отжиге составила 665°C, что превышает верхний предел заданного диапазона температур, и, соответственно, уменьшение плотности дислокаций, которое было обеспечено холодной прокаткой, было значительным, и минимальная температура нагрева была высокой. В стальном листе трудно в достаточной степени подавить окисление поверхности стального листа и удаление оцинкованного слоя во время горячего прессования, как в № 1. Кроме того, в № 6, хотя температура нагрева при отжиге была подходящей, продолжительность выдержки при 500°C или выше превышала предписанный диапазон, и соответственно плотность дислокаций уменьшилась, и минимальная температура нагрева была высокой.

[0096] №№ 7-21 показывают примеры, использующие типы стали Таблицы 3. Среди них №№ 7-14 показывают примеры, в которых использовалась сталь типа C, и холоднокатаный стальной лист производился путем изменения температуры финишной прокатки, температуры сматывания полосы в рулон и коэффициента холодной прокатки. Среди этих примеров в № 8 коэффициент холодной прокатки был слишком низким, и, соответственно, достаточная величина плотности дислокаций не могла быть обеспечена, и минимальная температура нагрева была высокой. В №№ 11 и 12 температура финишной прокатки была ниже предписанного диапазона, и, соответственно, количество феррита было большим, и предопределенное количество перлита не могло быть обеспечено. В этих примерах количество перлита было недостаточным, и, соответственно, минимальная температура нагрева была высокой, хотя прочность при растяжении стального листа была низкой, потому что количество феррита было большим. В № 14 температура сматывания полосы в рулон была слишком низкой, и, соответственно, перлит не смог быть обеспечен, и структура состояла из одного только бейнита, так что прочность при растяжении превысила 1100 МПа. Когда вырубка заготовок выполняется на стальном листе, имеющем такую высокую прочность, повышается вероятность повреждения или истирания инструмента, используемого при вырубке заготовок, точно так же, как и в № 3. В отличие от этого, в №№ 7, 9, 10 и 13 стальной лист был произведен при подходящих условиях, и, соответственно, было достигнуто снижение прочности при растяжении стального листа с одновременным сохранением необходимой плотности дислокаций. Кроме того, №№ 15-21 показывают примеры, в которых использовалась сталь типов D - J Таблицы 3. В этих примерах стальной лист также был произведен при подходящих условиях, и, соответственно, было достигнуто снижение прочности при растяжении стального листа с одновременным сохранением необходимой плотности дислокаций.

[0097] Как было описано выше, стальной лист для горячего прессования в соответствии с настоящим изобретением обеспечивает хорошую эффективность вырубки заготовок и может понизить температуру нагрева при горячем прессовании, так что окисление поверхности стального листа и удаление оцинкованного слоя, которые могут происходить во время нагревания при горячем прессовании, могут быть подавлены.

Реферат

Изобретение относится к области металлургии, в частности к стальному листу для горячего прессования. Для обеспечения высокой прочности стального элемента и эффективной вырубки заготовок перед горячим прессованием при одновременной способности к подавлению окисления поверхности стального листа и устранению оцинкованного слоя во время горячего прессования стальной лист содержит, мас.%: С 0,15 или больше и 0,40 или меньше, Si 1,00 или больше и 2,00 или меньше, Mn 1,50 или больше и 3,00 или меньше, Ti (N×48/14) или больше и 0,10 или меньше, B 0,0005 или больше и 0,0050 или меньше, Al больше 0 и 0,10 или меньше, P больше 0 и 0,05 или меньше, S больше 0 и 0,01 или меньше, N больше 0 и 0,010 или меньше, железо и неизбежные примеси - остальное. Стальной лист имеет плотность дислокаций 10×10/мили больше, долю площади перлита относительно всей структуры 30% или больше и прочность при растяжении 1100 МПа или меньше. 3 н. и 4 з.п. ф-лы, 3 ил., 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Высокопрочный стальной лист, стальной лист с нанесенным погружением в расплав защитным покрытием и стальной лист с легированным защитным покрытием, которые имеют отличные усталостные свойства, характеристики удлинения и ударные свойства, и способ получени

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 мпа или более, имеющий превосходную локальную деформируемость и замедленное повышение твердости места сварки

Способ получения листов из аустенитной железоуглеродомарганцевой стали с высокой прочностью, превосходной вязкостью и способностью к холодной высадке, полученные этим способом листы

Комментарии