Способ производства двухфазных ni-cr-mo сплавов - RU2702518C1

Код документа: RU2702518C1

Чертежи

Описание

Область изобретения

Изобретение относится к никель-хром-молибденовым сплавам и к производству двухфазных никель-хром-молибденовых сплавов.

Предпосылки изобретения

Никелевые сплавы, содержащие значительные количества хрома и молибдена, используются в химической промышленности и связанных с ней отраслях свыше восьмидесяти лет. Они не только могут противостоять воздействию большого числа химических растворов, но и обладают стойкостью к вызванной хлоридами питтинговой коррозии, щелевой коррозии и коррозионному растрескиванию под напряжением (скрытые и непрогнозируемые виды агрессивного воздействия, которым подвержены нержавеющие стали).

Первые никель-хром-молибденовые (Ni-Cr-Mo) сплавы были открыты Френксом (Franks) (патент США 1836317) в начале 1930-х годов. Было обнаружено, что его сплавы, которые содержали некоторое количество железа, вольфрам и примеси, такие как углерод и кремний, обладали стойкостью к большому числу коррозионно-активных химических веществ. Теперь мы знаем, что это связано с тем, что молибден в значительной степени повышает стойкость никеля в условиях активной коррозии (например, в чистой соляной кислоте), в то время как хром помогает создать защитные, пассивные пленки в окислительных условиях. Первый коммерческий материал (сплав HASTELLOY C, содержащий примерно 16 мас.% Cr и 16 мас.% Mo) первоначально использовался в отлитом (плюс отожженном) состоянии, за этим в 1940-х годах последовали отожженные, обработанные давлением изделия.

К середине 1960-х годов технологии плавки и обработки давлением были усовершенствованы до такого уровня, что стало возможным получать обработанные давлением изделия с низкими содержаниями углерода и кремния. Эти технологии частично решили проблему перенасыщения сплавов кремнием и углеродом и устранили возникающую в результате сильную движущую силу зарождения и роста карбидов и/или интерметаллидов на границах зерен (т.е. повышение чувствительности) во время сварки с последующим предпочтительным агрессивным воздействием на границы зерен в определенных средах. Первым коммерческим материалом, у которого были значительно уменьшены проблемы при сварке, был сплав HASTELLOY C-276 (опять же с примерно 16 мас.% Cr и 16 мас.% Mo), защищенный патентом США 3203792 Шейла (Scheil).

В конце 1970-х годов, чтобы еще больше снизить тенденцию к выделению карбидов и/или интерметаллидов на границах зерен, был предложен сплав HASTELLOY C-4 (патент США 4080201 Ходжа (Hodge) и др.). В отличие от сплавов С и С-276, оба из которых намеренно имели существенные содержания железа (Fe) и вольфрама (W), сплав С-4 представлял собой по сути очень устойчивую (16 мас.% Cr/16 мас.% Mo) трехкомпонентную систему Ni-Cr-Mo, с некоторыми незначительными добавками (в частности, алюминия и марганца) для контроля серы и кислорода во время плавления и небольшой добавкой титана, чтобы связать какие-либо углерод или азот в виде первичных (внутризеренных) выделившихся фаз MC, MN или M(C,N).

К началу 1980-х годов стало очевидным, что во многих областях применения сплава С-276 (в частности, облицовка в системах десульфуризации дымовых газов на электростанциях, работающих на ископаемом топливе) имеются коррозионно-активные растворы окислительной природы и что мог бы оказаться выгодным деформируемый Ni-Cr-Mo сплав с более высоким содержанием хрома. Поэтому был внедрен сплав HASTELLOY С-22 (патент США 4533414 Асфахани (Asphahani)), содержащий примерно 22 мас.% Cr и 13 мас.% Mo (плюс 3 мас.% W).

За ним в конце 1980-х годов и в 1990-х годах последовали другие материалы Ni-Cr-Mo с высоким содержанием хрома, а именно Сплав 59 (патент США 4906437, Хюбнер (Heubner) и др.), сплав INCONEL 686 (патент США 5019184, Крам (Crum) и др.) и сплав HASTELLOY С-2000 (патент США 6280540, Крук (Crook)). Как Сплав 59, так и сплав С-2000 содержат 23 мас.% Cr и 16 мас.% Mo (но без вольфрама); сплав С-2000 отличается от других Ni-Cr-Mo сплавов тем, что он имеет небольшую добавку меди.

Философией, лежащей в основе разработки системы Ni-Cr-Mo, было соблюдение баланса между максимизацией содержаний выгодных элементов (в особенности, хрома и молибдена) при сохранении единой гранецентрированной кубической атомной структуры (гамма-фазы), которая считалась оптимальной для коррозионной стойкости. Другими словами, разработчики сплавов Ni-Cr-Mo учитывали пределы растворимости возможных выгодных элементов и пытались оставаться поблизости к этим пределам. Если сделать содержания всего лишь немного превышающими эти пределы, то появляется преимущество, заключающееся в том, что эти сплавы в общем случае можно подвергать отжигу на твердый раствор и быстрой закалке перед их использованием. Логика заключалась в том, что любые вторичные фазы (которые могут возникать во время кристаллизации и/или обработки давлением) будут растворяться в гамма твердом растворе во время отжига и что результирующая единая атомная структура будет «замораживаться» при быстрой закалке. В действительности, в патенте США 5019184 (на сплав INCONEL 686) был сделан шаг еще дальше и была предложена двойная гомогенизационная обработка во время обработки давлением, чтобы гарантировать однофазную (гамма) структуру после отжига и закалки.

Проблема при таком подходе заключается в том, что любые последующие термические циклы, например, испытываемые во время сварки, могут вызвать выделение вторичных фаз на границах зерен (т.е. повышение чувствительности). Движущая сила этого повышения чувствительности пропорциональна степени избыточного легирования, или перенасыщения.

В связи с настоящим изобретением нужно упомянуть работу, опубликованную в 1984 М. Рагаваном (M. Raghavan) и др. (Metallurgical Transactions, Volume 15A [1984], pages 783-792). В этой работе было получено несколько сплавов на основе никеля с сильно изменяющимися содержаниями хрома и молибдена в форме литых дисков (т.е. не подвергавшихся обработке давлением) для изучения фаз, возможно появляющихся в равновесных условиях, при различных температурах в этой системе, один из которых представляет собой чистый сплав 60 мас.% Ni - 20 мас.% Cr - 20 мас.% Mo.

Также в связи с настоящим изобретением нужно упомянуть Европейский патент ЕР 0991788 Хюбнера и Келера (Heubner and Köhler), в котором описан азотсодержащий никель-хром-молибденовый сплав, в котором содержание хрома составляет от 20,0 до 23,0 мас.%, а содержание молибдена составляет от 18,5 до 21,0 мас.%. Содержание азота в заявленных в ЕР 0991788 сплавах составляет от 0,05 до 0,15 мас.%. Характеристики коммерческого материала, соответствующего формуле изобретения ЕР 0991788, были описаны в статье 2013 года (опубликована в материалах CORROSION 2013, NACE International, Paper 2325). Интересно, что отожженная микроструктура этого материала была типичной для однофазного Ni-Cr-Mo сплава.

Сущность изобретения

Мы открыли процесс, который можно использовать для получения гомогенных двухфазных микроструктур в деформируемых никелевых сплавах, содержащих достаточные количества хрома и молибдена (и, в некоторых случаях, вольфрама), что приводит к снижению тенденции к бокового разрыву во время ковки. Вероятным дополнительным преимуществом обрабатываемых таким образом материалов является повышенная стойкость к выделению фаз на границах зерен, так как, при неком данном составе, будет меньшей степень перенасыщения. Помимо этого, мы открыли диапазон составов, которые, при обработке этим образом, являются гораздо более стойкими к коррозии, чем существующие деформируемые Ni-Cr-Mo сплавы.

Процесс включает гомогенизационную обработку слитка в пределах от 2025°F до 2100°F и горячую ковку и/или горячую прокатку при начальной температуре между 2025°F и 2100°F.

Диапазон составов, который при обработке таким образом демонстрирует превосходную коррозионную стойкость, является следующим: 18,47-20,78 мас.% хрома, 19,24-20,87 мас.% молибдена, 0,08-0,62 мас.% алюминия, менее 0,76 мас.% марганца, менее 2,10 мас.% железа, менее 0,56 мас.% меди, менее 0,14 мас.% кремния, до 0,17 мас.% титана и менее 0,013 мас.% углерода, остальное - никель. Суммарное содержание хрома и молибдена должно превышать 37,87 мас.%. В таких сплавах возможны следовые количества магния и/или редкоземельных металлов для контроля кислорода и серы во время плавки.

Краткое описание чертежей

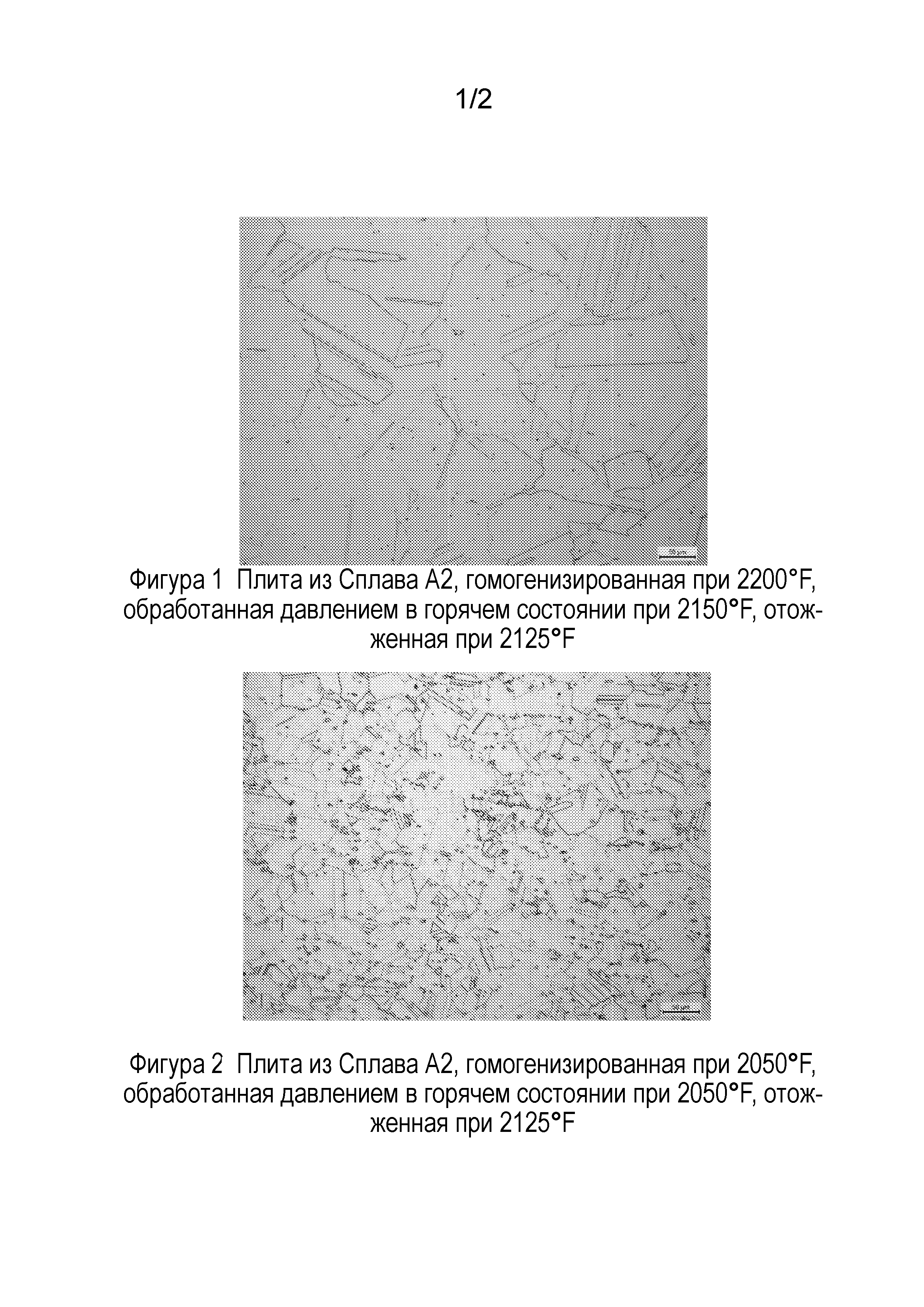

На Фиг.1 приведена оптическая микрофотография плиты из сплава А2 после гомогенизации при 2200°F, горячей обработки давлением при 2150°F и отжига при 2125°F.

На Фиг.2 приведена оптическая микрофотография плиты из сплава А2 после гомогенизации при 2050°F, горячей обработки давлением при 2050°F и отжига при 2125°F.

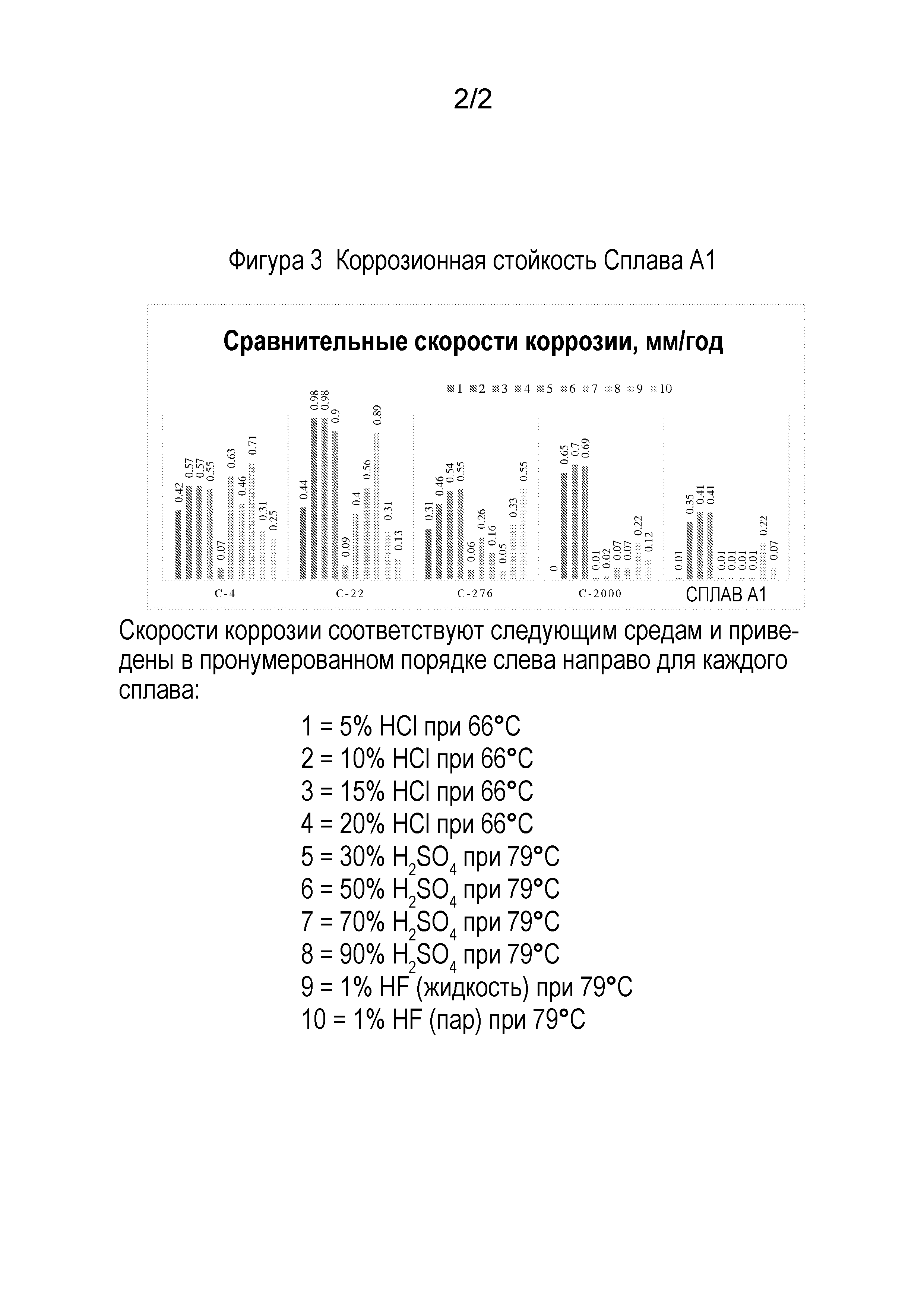

На Фиг.3 приведен график коррозионной стойкости сплава А1 в нескольких коррозионно-активных средах.

Описание предпочтительных вариантов реализации

Мы предлагаем средства, при помощи которых в высоколегированных Ni-Cr-Mo сплавах можно надежно создавать гомогенные, деформируемые, двухфазные микроструктуры. Такая структура требует: 1. гомогенизации слитка при температуре от 2025°F до 2100°F (предпочтительно - 2050°F) и 2. горячей ковки и/или горячей прокатки при начальной температуре от 2025°F до 2100°F (предпочтительно - 2050°F). Помимо этого, мы открыли диапазон составов, которые при обработке в этих условиях демонстрируют превосходную коррозионную стойкость по сравнению с существующими деформируемыми Ni-Cr-Mo сплавами.

Эти открытия возникли на основе лабораторных экспериментов с материалом со следующим номинальным составом: никелевая основа, 20 мас.% хрома, 20 мас.% молибдена, 0,3 мас.% алюминия и 0,2 мас.% марганца. Две партии (Сплав А1 и Сплав А2) этого материала были получены методами вакуумно-индукционной плавки (ВИП) и электрошлакового переплава (ЭШП) при идентичных условиях с получением слитков диаметром 4 дюйма и длиной 7 дюймов, весящих приблизительно 25 фунтов. Один слиток был изготовлен из Сплава А1, а из Сплава А2 - два слитка. Во время плавки в вакуумную печь были добавлены следовые количества магния и редкоземельных элементов (в виде мишметалла), чтобы способствовать удалению серы и кислорода соответственно.

Слиток из Сплава А1 обработали с получением обработанных давлением листов и плит в соответствии со стандартными лабораторными процедурами для никель-хром-молибденовых сплавов (т.е. гомогенизационная обработка 24 ч при 2200°F, с последующими горячей ковкой и горячей прокаткой при начальной температуре 2150°F). Металлография выявила двухфазную микроструктуру (в которой вторая фаза была равномерно диспергирована и занимала существенно менее 10% объема структуры) после отжига в течение 30 мин при 2125°F с последующей закалкой в воде. Неожиданно, с учетом ранее существовавшего желания иметь одну единственную фазу в Ni-Cr-Mo сплавах, Сплав А1 продемонстрировал превосходную стойкость к общей коррозии по сравнению с существующими материалами, такими как сплавы С-4, С-22, С-276 и С-2000.

Обычная обработка Сплава А1 привела к двухфазной микроструктуре. При этом обычная обработка аналогичного по составу Сплава А2 не дала двухфазной микроструктуры. Сплав А1 и Сплав А2 были изготовлены из одних и тех же исходных материалов, и мы не наблюдали значительных различий между составом Сплава А1 и составом Сплава А2. Поэтому мы должны сделать вывод, что для некоторых никель-хром-молибденовых сплавов обычная обработка может дать или не дать двухфазную микроструктуру. Однако, если требуется именно двухфазная микроструктура, ее нельзя надежным образом получить с использованием обычной обработки.

Сплав А2 был ключевым в этом открытии по нескольким причинам. Фактически, два слитка из Сплава А2 были использованы для сравнения влияний обычных процедур гомогенизации и горячей обработки давлением (на микроструктуру и подверженность дефектам ковки) с влияниями альтернативных процедур, вытекающих из экспериментов с термической обработкой сплава А1.

Эти эксперименты включали подвергание листовых образцов из Сплава А1 воздействию следующих температур в течение 10 ч: 1800°F, 1850°F, 1900°F, 1950°F, 2000°F, 2050°F, 2100°F, 2150°F, 2200°F и 2250°F. Основной целью было установить температуру растворения (или диапазон температур) второй фазы, считавшейся ромбоэдрической интерметаллидной, мю-фазой.

Интересно, что температуры в диапазоне от 1800°F до 2000°F вызвали возникновение третьей фазы на границах зерен сплава. Возможно, это был карбид M6C, так как температура его растворения (сольвус) оказалось находящейся в пределах диапазона от 2000°F до 2050°F, в то время как сольвус равномерно распределенной второй фазы оказался находящимся в пределах диапазона от 2100°F до 2150°F.

Альтернативная процедура, вытекающая из этих экспериментов, включала гомогенизацию в течение 24 ч при 2050°F, с последующей горячей ковкой при начальной температуре 2050°F и затем горячей прокаткой при начальной температуре 2050°F. Целью этого подхода было не допустить растворения полезной, равномерно распределенной, второй фазы, с одновременным недопущением выделения третьей фазы на границах зерен сплава. Чтобы учесть тот факт, что промышленные печи обеспечивают точность приблизительно плюс/минус 25°F, и остаться ниже сольвуса полезной второй фазы, в качестве подходящего указан диапазон от 2025°F до 2100°F (для гомогенизации слитка и в начале горячей ковки и горячей прокатки).

Что касается сравнения микроструктур, возникающих в результате этих двух подходов к обработке Сплава А2 (материала плиты), то после отжига при 2125°F обработанная обычным образом плита из Сплава А2 проявила одну фазу, не считая некоторых мелких оксидных включений, редко разбросанных по микроструктуре, что является особенностью всех экспериментальных сплавов, относящихся к этому изобретению. На Фиг.1 показана микроструктура Сплава А2 после этой обычной обработки. Использование альтернативных процедур привело к получению аналогичной листу из Сплава А1 микроструктуры, которая показана на Фиг.2.

Кроме того, использование этих альтернативных процедур существенно снизило тенденцию поковок к растрескиванию на боках (явление, известное как боковой разрыв).

Диапазон составов, в пределах которого сплавы с двухфазной микроструктурой демонстрируют превосходную коррозионную стойкость, был установлен путем плавки и проведения испытаний экспериментальных сплавов В-J, составы которых приведены в Таблице 1.

Значения для Сплавов А1, А2 и В - К получены при химическом анализе отлитых образцов

Все эти сплавы были обработаны с использованием параметров, определенных в этом изобретении. Однако в Сплавах G и J во время ковки происходило настолько серьезное растрескивание, что их нельзя было затем прокатывать в горячем состоянии в листы или плиты для проведения испытаний. Растрескивание приписывается высоким содержаниям алюминия, марганца и примесей (железа, меди, кремния и углерода) в случае Сплава G и низким содержаниям алюминия и марганца в случае Сплава J, который представлял собой попытку сделать деформируемую версию сплава, полученного в литой форме М. Рагаваном и др. (и о котором сообщалось в литературе в 1984).

Сплав I был экспериментальной версией существующего сплава (С-276), обработанной с использованием процедур по этому изобретению. Он проявил двухфазную микроструктуру после отжига при 2100°F, указывая на то, что вольфрам (если он имеется) может играть роль в достижении такой микроструктуры; однако он не проявил превосходной коррозионной стойкости, присущей диапазону составов, охватывающему Сплавы А1, С, D, E, F и Н.

Сплав К был получен перед открытием по этому изобретению и поэтому обрабатывался обычным образом. Однако он включен сюда, чтобы показать, что, если уровни хрома и молибдена слишком низки, то ухудшается стойкость к щелевой коррозии.

Возможность превосходной коррозионной стойкости была сначала установлена во время проведения испытаний Сплава А1, который только по стечению обстоятельств продемонстрировал двухфазную микроструктуру. На Фиг.3 приведено сравнение скоростей коррозии Сплава А1 и существующих однофазных коммерческих Ni-Cr-Mo сплавов (номинальные составы которых приведены в Таблице 2) в нескольких агрессивных химических растворах.

Значения отражают номинальные составы

Выбранные тестовые среды, а именно, растворы соляной кислоты, серной кислоты, фтороводородной кислоты и подкисленного хлорида, входят в число наиболее коррозионно-активных химических веществ, которые встречаются в отраслях химической промышленности, поэтому они очень подходят для потенциально возможных промышленных применений этих материалов.

Испытания в подкисленном 6%-ом растворе хлорида трехвалентного железа выполняли в соответствии с процедурами, описанными в стандарте ASTM G 48, Method D, который включает 72-х часовой период испытания и прикрепление щелевых узлов к образцам. Испытания в соляной кислоте и серной кислоте включали 96-часовой период испытания, с перерывами каждые 24 часа на взвешивание и очистку образцов. Испытания во фтороводородной кислоте включали использование устройства из Тефлона и 96-часовой непрерывный период испытания.

Для каждого сплава в каждой среде было выполнено два испытания. Результаты, приведенные в Таблицах 3 и 4, представляют собой средние значения.

1=5% HCl при 66°С; 2=10% HCl при 66°С; 3=15% HCl при 66°С; 4=20% HCl при 66°С; 5=30% H2SO4 при 79°С; 6=50% H2SO4 при 79°С; 7=70% H2SO4 при 79°С; 8=90% H2SO4 при 79°С; 9=1% HF (жидкость) при 79°С; 10=1% HF (пар) при 79°С; н/т=не испытывали

(Щелевая) указывает возникновение воздействия щелевой коррозии на по меньшей мере один из двух испытываемых образцов

Двумя из наиболее важных тестовых сред, использованных в ходе экспериментов, были 5%-ая соляная кислота при 66°С и подкисленный 6%-ый раствор хлорида трехвалентного железа, первая потому, что разбавленная соляная кислота представляет собой обычно встречающийся в промышленности химикат, а второй потому, что подкисленный хлорид трехвалентного железа предоставляет подходящий критерий для оценки стойкости к вызванному хлоридом локализованному агрессивному воздействию, что является одной из главных причин того, что материалы Ni-Cr-Mo выбирают для промышленной эксплуатации.

Необходимо отметить, что экспериментальные сплавы в пределах заявляемого диапазона составов являются значительно более стойкими к 5%-ой соляной кислоте при 66°С, чем С-4, С-22, С-276, Сплав I (материал, по составу аналогичный С-276, но обработанный в соответствии с формулой этого изобретения) и сплав К (состав и параметры обработки которого выходят за пределы указанных в формуле изобретения). В действительности, только сплав С-2000 в этом отношении был равным сплавам в пределах заявляемого диапазона составов. Однако сплав С-2000 подвергается щелевой коррозии в подкисленном хлориде трехвалентного железа, в то время как сплавы в заявляемом диапазоне - нет.

Хотя мы описали определенные предпочтительные сейчас варианты наших никель-хром-молибденового сплава и способа получения двухфазных никель-хром-молибденовых сплавов, наше изобретение ими не ограничивается и может быть по-разному воплощено в пределах объема нижеследующей формулы изобретения.

Реферат

Изобретение относится к металлургии, а именно к никель-хром-молибденовым сплавам. Способ изготовления деформируемого никель-хром-молибденового сплава, имеющего гомогенную двухфазную микроструктуру, включает получение слитка из сплава, содержащего, мас.%: хром 18,47-20,78, молибден 19,24-20,87, алюминий 0,08-0,62, марганец менее 0,76, железо менее 2,10, медь менее 0,56, кремний менее 0,14, титан до 0,17, углерод менее 0,013, никель – остальное, гомогенизационную обработку при температуре от 2025 до 2100°F, а затем горячую обработку давлением при начальной температуре от 2025 до 2100°F. Сплав характеризуется высокой стойкостью к коррозии, а также повышенной стойкостью к боковому разрыву во время ковки. 7 з.п. ф-лы, 3 ил., 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Коррозионностойкий сплав, способ повышения коррозионной стойкости и обработанный давлением продукт

Комментарии