Способ изготовления листа из текстурированной электротехнической стали - RU2665649C1

Код документа: RU2665649C1

Чертежи

Описание

Область техники, к которой относится изобретение

Это изобретение относится к способу, которым может быть изготовлен лист из текстурированной электротехнической стали с подходящими магнитными свойствами при низких затратах.

Известный уровень техники

Листы из текстурированной электротехнической стали представляют собой мягкие магнитные материалы, которые используются в железных сердечниках для трансформаторов, генераторов и т.п. и которые имеют кристаллические структуры, в которых ориентация <001>, являющаяся осью лёгкого намагничивания железа, в значительной степени совпадает с направлением прокатки стальных листов. Такая кристаллическая структура (текстура) формируется посредством вторичной рекристаллизации, так что крупные зёрна с ориентацией (110)[001] или, так называемой ориентацией Госса, предпочтительно растут во время отжига вторичной рекристаллизации при изготовлении листа из текстурированной электротехнической стали.

Обычно такие листы из текстурированной электротехнической стали изготавливают следующим способом (например, US1965559A, JPS4015644B и JPS5113469B).

В частности, сляб, который содержит около 4,5% масс. или менее Si и компоненты ингибитора, такие как MnS, MnSe, AlN и подобные, нагревают выше 1300°С для растворения компонентов ингибитора и затем подвергают горячей прокатке в горячекатаный лист. Горячекатаный лист необязательно подвергают отжигу в зоне горячих состояний. Горячекатаный лист подвергают однократной, двукратной или многократной холодной прокатке с промежуточным отжигом, выполняемым между ними, для получения холоднокатаного листа конечной толщины. Затем для первичной рекристаллизации и обезуглероживания холоднокатаный лист подвергают обезуглероживанию и отжигу первичной рекристаллизации в атмосфере влажного водорода. Затем, после нанесения на поверхность полученного стального листа отжигового сепаратора, в основном состоящего из магнезии (MgO), стальной лист подвергают окончательному отжигу при 1200°С в течение около 5 часов с целью вторичной рекристаллизации и очистки компонентов ингибитора для получения конечного стального листа.

Раскрытие сущности изобретения

Техническая проблема

Как описано выше, в традиционных способах изготовления листов из текстурированной электротехнической стали в слябе содержатся выделения (компоненты ингибитора), такие как MnS, MnSe, AlN и т.п., и сляб нагревают до высоких температур, превышающих 1300°C, чтобы вызвать растворение компонентов ингибитора в виде растворённых веществ. На более поздней стадии компоненты ингибитора выделяются в виде мелкодисперсного выделения в качестве ингибиторов, и ингибиторы используют для осуществления вторичной рекристаллизации.

Другими словами, обычные способы изготовления листов из текстурированной электротехнической стали требуют нагрева сляба до высоких температур, превышающих 1300°С, и это требование неизбежно приводит к чрезвычайно высоким издержкам производства, что затрудняет удовлетворение возрастающих потребностей в сокращении себестоимости продукции.

Для решения этой проблемы JP2000129356A раскрывает способ (без ингибитора), который может вызвать вторичную рекристаллизацию без компонентов ингибитора. Этот способ технически отличен от обычных способов изготовления листов из текстурированной электротехнической стали. В частности, в отличие от обычных способов, которые вызывают вторичную рекристаллизацию с использованием выделений (ингибиторов), таких как MnS, AlN, MnSe и т.п., этот способ без ингибитора не использует никаких ингибиторов, а вместо этого повышает чистоту материала и контролирует его текстуру, вызванную вторичной рекристаллизацией.

Этот способ без ингибитора не требует нагрева сляба до высокой температуры или отжига вторичной рекристаллизации при высокой температуре в течение длительного времени и, таким образом, позволяет изготавливать листы из текстурированной электротехнической стали с низкой стоимостью.

Однако, хотя вышеуказанный способ без ингибитора является преимущественным с точки зрения издержек производства, этот способ необязательно является подходящими с точки зрения качества и стабильности магнитных свойств.

Для решения этих проблем было бы полезно разработать способ изготовления листа из текстурированной электротехнической стали с использованием технологии без ингибитора, который не требует выполнения нагрева плиты при высокой температуре в процессе изготовления и соответственно позволяет изготавливать лист из текстурированной электротехнической стали с подходящими магнитными свойствами с низкой стоимостью.

Решение проблемы

Ранее мы неоднократно изучали, как проходит вторичная рекристаллизация зерна с ориентацией Госса.

В результате мы обнаружили, что границы зерна с углом разориентации от ориентации Госса от 20° до 45° в текстуре первичной рекристаллизации играют важную роль в преимущественной рекристаллизации зерна с ориентацией Госса, как сообщается в Acta Mater., Vol. 45, 1997, с. 1285.

Мы дополнительно исследовали текстуру первичной рекристаллизации непосредственно перед вторичной рекристаллизацией листа из текстурированной электротехнической стали и проанализировали углы разориентации границ зерна, окружающих зёрна, с различными ориентациями кристаллов. В результате мы установили, что вероятность границ зерна, имеющих угол разориентации от 20° до 45°, является самой высокой среди зёрен с ориентацией Госса.

Согласно экспериментальным данным, представленным C. G. Dunn et al., AIME Transaction 188 (1949), с. 368, границы зерна, имеющие угол разориентации от 20° до 45°, являются высокоэнергетическими границами зёрен. Высокоэнергетические границы зёрен содержат большое свободное пространство и, следовательно, имеют неупорядоченную структуру. Диффузия по границам зёрен является процессом, в котором атомы движутся через границы зёрен, и поэтому высокоэнергетические границы зёрен, содержащие большое свободное пространство, имеют высокую скорость диффузии.

В случае использования ингибиторов рост зёрен с ориентацией Госса происходит во время окончательного отжига, потому что диффузия высокоэнергетических границ зёрен является быстрой и, таким образом, предпочтительно устраняется закрепление выделений на высокоэнергетических границах зёрен, чтобы инициировать миграцию границ зёрен. Это считается одной из возможных причин роста зёрен Госса.

Дальнейшее развитие вышеуказанных исследований показало, что фундаментальным фактором преимущественной вторичной рекристаллизации зёрен с ориентацией Госса является распределение состояний высокоэнергетических границ зёрен в текстуре первичной рекристаллизации и что ингибиторы служат для создания разницы в скорости движения между высокоэнергетическими границами зёрен и другими границами зёрен. Поэтому, согласно этой теории, если может быть получена разность скоростей движения между границами зёрен, то вторичная рекристаллизация зёрен с ориентацией Госса может быть вызвана без использования ингибиторов.

Поскольку примесные элементы, присутствующие в стали, имеют тенденцию к сегрегации на границах зёрен, особенно высокоэнергетических границах зёрен, может отсутствовать разница в скорости движения между высокоэнергетическими границами зёрен и другими границами зёрен при высокой концентрации примесных элементов. Однако, увеличивая чистоту материала, чтобы исключить влияние примесных элементов, внутреннее различие в скорости движения в зависимости от структуры высокоэнергетических границ зёрен станет достаточно явным, чтобы обеспечить вторичную рекристаллизацию зёрен с ориентацией Госса.

Поэтому для решения проблемы, заключающейся в том, что технология без ингибитора недостаточна с точки зрения качества и стабильности магнитных свойств, мы провели тщательное исследование способов обеспечения преимущественной вторичной рекристаллизации путём увеличения чистоты стального материала и контроля текстуры первичной рекристаллизации.

В результате мы установили, что текстуру первичной рекристаллизации и магнитные свойства можно улучшить, увеличив общее обжатие при конечной холодной прокатке (далее называемое также «общее обжатие холодной прокатки») и обжатие за проход в конечной холодной прокатке и, в то же время, снижая шероховатость поверхности рабочих валков в клети прокатного стана.

Ниже приводится описание экспериментальных результатов, служащих в качестве основы для настоящего изобретения.

Эксперимент 1

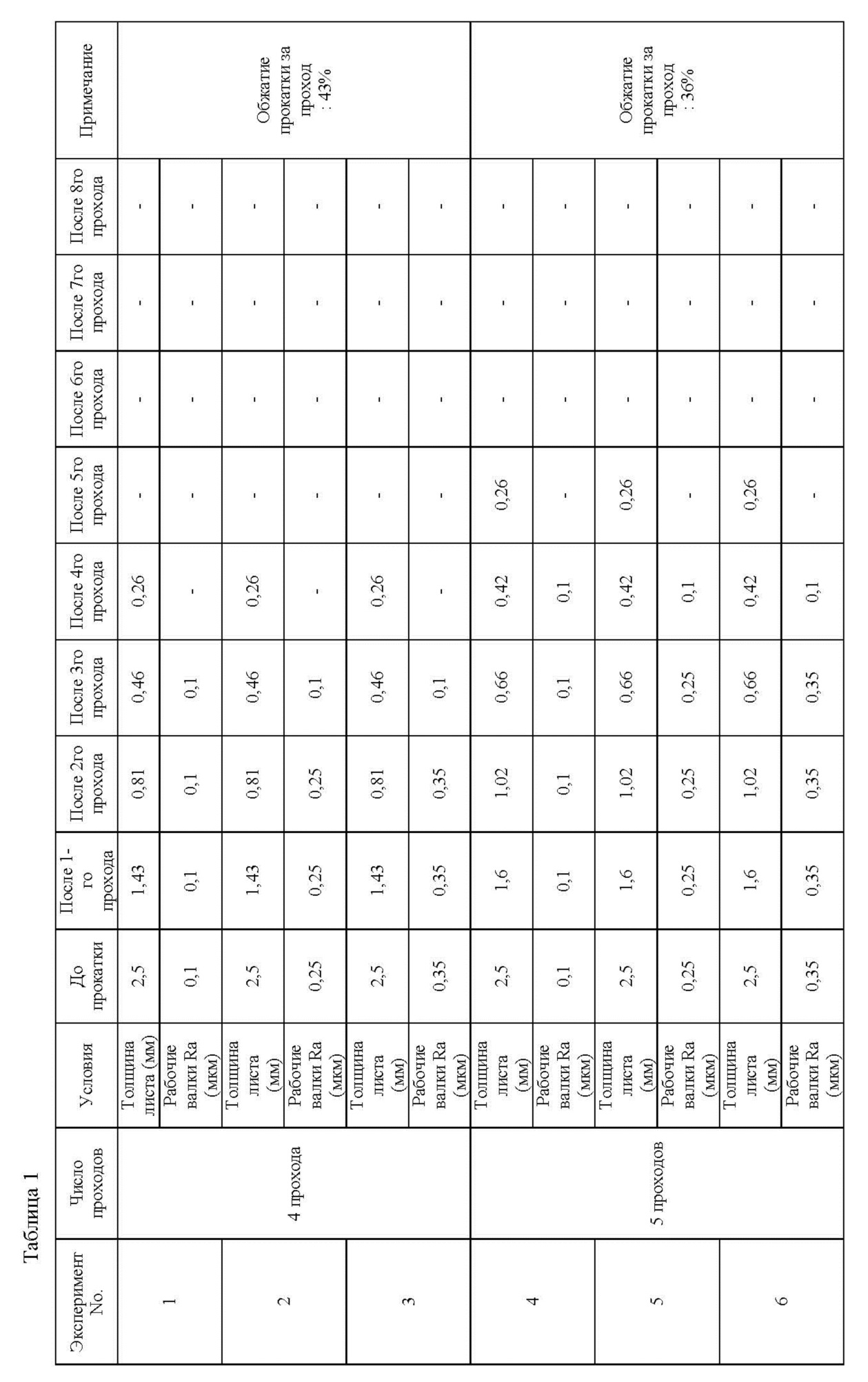

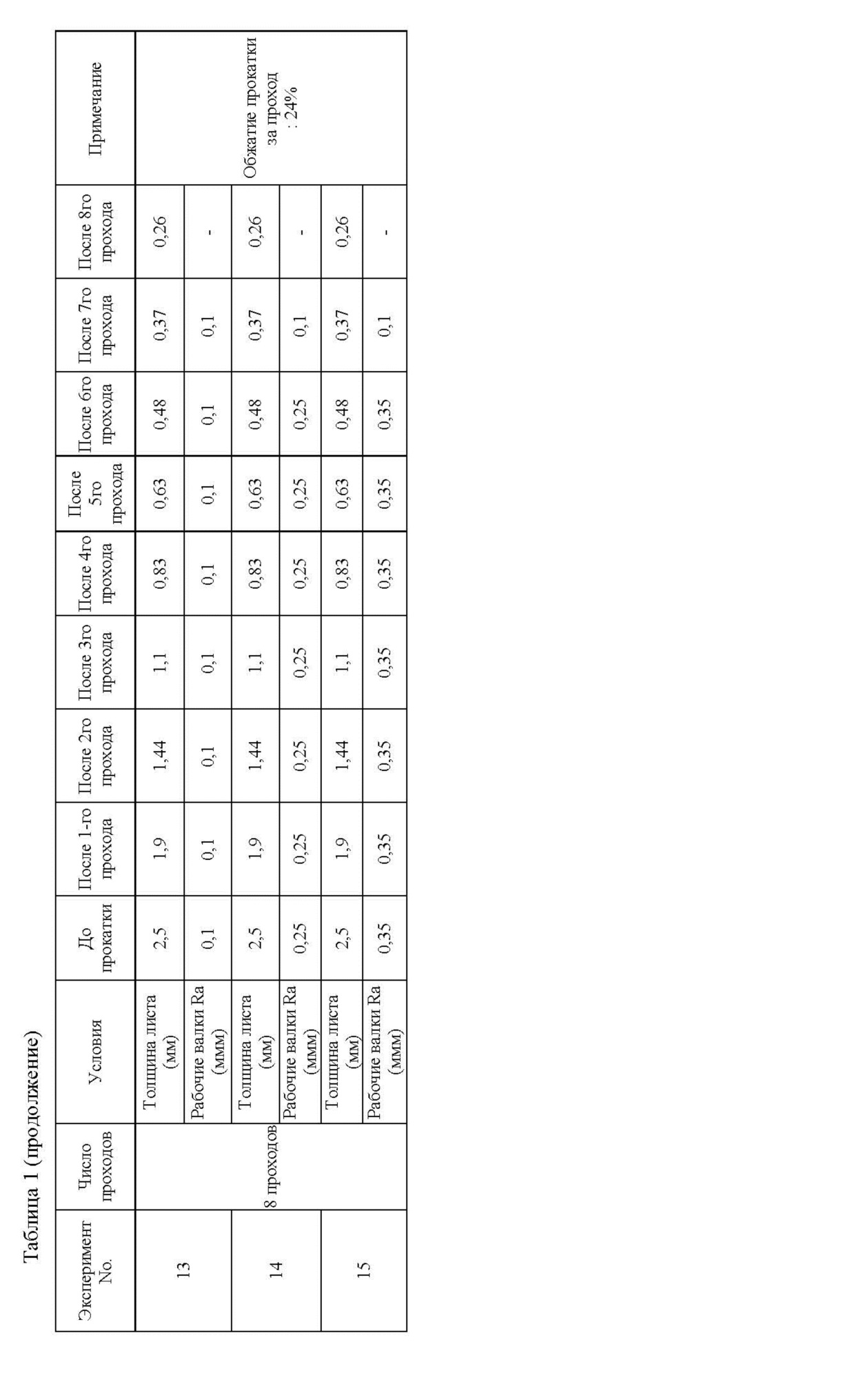

Слябы непрерывного литья, каждый из которых имеет состав, содержащий в % масс. или в масс. ч. на млн., C: 0,03%, Si: 3,2%, Mn: 0,08%, P: 0,05%, Cu: 0,10%, Sb: 0,03%, раств. Al: 60 ч. на млн., N: 30 ч. на млн., S: 20 ч. на млн., Se: 1 ч. на млн. и O: 12 ч. на млн. и остальное Fe и случайные примеси, нагревают до 1220°C и подвергают горячей прокатке для получения горячекатаных листов с толщиной листа 2,5 мм. Затем горячекатаные листы подвергают отжигу в зоне горячих состояний при температуре 1050°С в течение 30 секунд, затем холодной прокатке с использованием реверсивного стана холодной прокатки, для получения таким образом холоднокатаных листов. Холодную прокатку проводят с фиксированным обжатием прокатки за проход и в различных условиях, как представлено в таблице 1, путём изменения числа проходов и средней шероховатости поверхности Ra рабочих валков (далее также называемой просто “шероховатость поверхности Ra”). Для конечного прохода холодной прокатки использовали рабочие валки с одинаковой шероховатостью Ra 0,10 мкм, чтобы стальные листы после прокатки были почти равны по шероховатости поверхности Ra. В таблице 1 шероховатость поверхности Ra рабочих валков для первого прохода представлена в столбце «Перед прокаткой», для второго прохода в столбце «После 1-го прохода» и т.д. После холодной прокатки полученные холоднокатаные листы подвергают обезуглероживающему отжигу с выдержкой при 840°С в течение 120 секунд в условиях парциального давления водорода 55% об., парциального давления азота 45% об. и точки росы = 55°C, чтобы получить таким образом обезуглероженные отожжённые листы. После обезуглероживающего отжига используют рентгенографию для исследования текстуры каждого обезуглероженного отожжённого листа. В дальнейшем %, указывающие парциальное давление водорода и парциальное давление азота, представлены в об. %

Образцы вырезают из обезуглероженных отожжённых листов, и наносят 12,5 г/м2 отжигового сепаратора, в основном состоящего из MgO, и высушивают с обеих сторон каждого образца. Затем проводят отжиг вторичной рекристаллизации таким образом, чтобы температура повышалась до 800°С при 15°С/ч, затем от 800°С до 850°С при 5°С/ч и выдерживалась при 850°С в течение 50 часов и затем повышалась до 1180°C при 15°C/ч и выдерживалась при 1180°C в течение 5 часов. Состав атмосферы, используемой при отжиге вторичной рекристаллизации, представляют собой газообразный N2 до 850°С и газообразный Н2 от 850°С и выше.

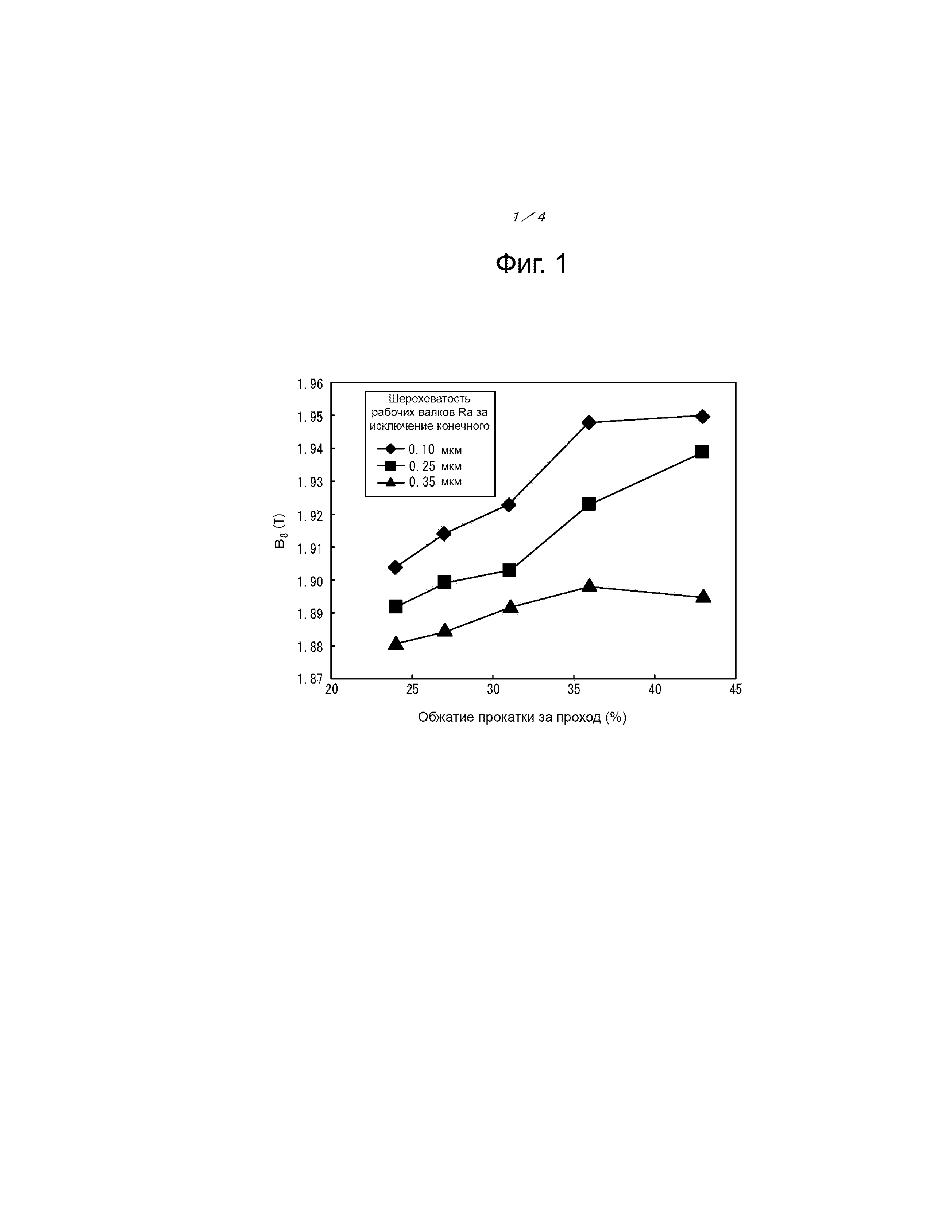

Фиг. 1 иллюстрирует зависимость между обжатием прокатки за проход при холодной прокатке и плотностью магнитного потока после отжига вторичной рекристаллизации, в которой измерения шероховатости поверхности Ra рабочих валков, за исключением конечного прохода, отображаются в качестве параметров.

Как видно из фиг. 1, плотность магнитного потока заметно улучшается за счёт увеличения обжатия прокатки за проход при холодной прокатке до 35% или более и за счёт уменьшения шероховатости поверхности Ra рабочих валков, за исключением конечного прохода.

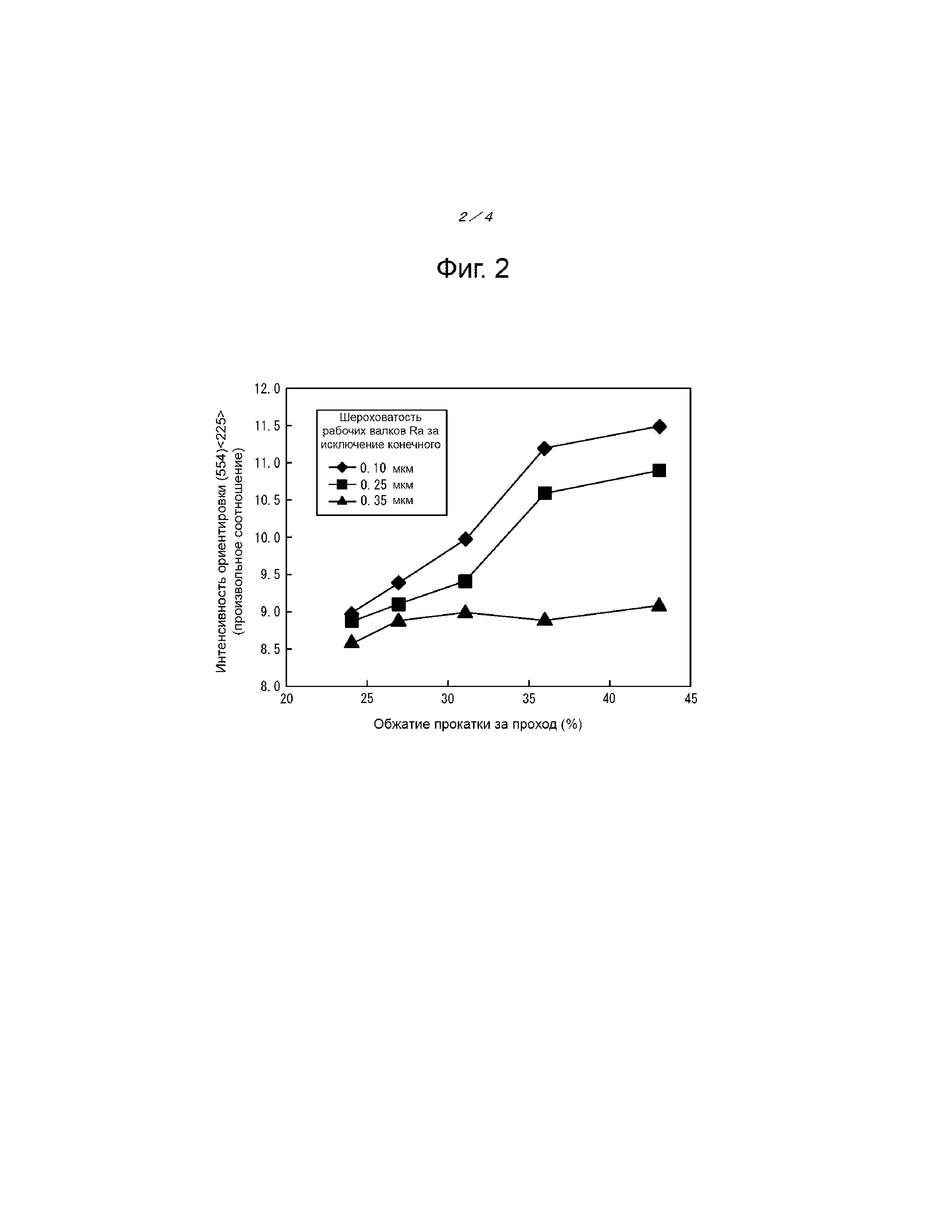

Фиг. 2 иллюстрирует зависимость между обжатием прокатки за проход при холодной прокатке и интенсивностью ориентации {554}<225>, которая является основной ориентацией зёрен листов, прошедших обезуглероживающий отжиг, в которой измерения шероховатости поверхности Ra рабочих валков, за исключением последнего прохода, выражаются в виде параметров.

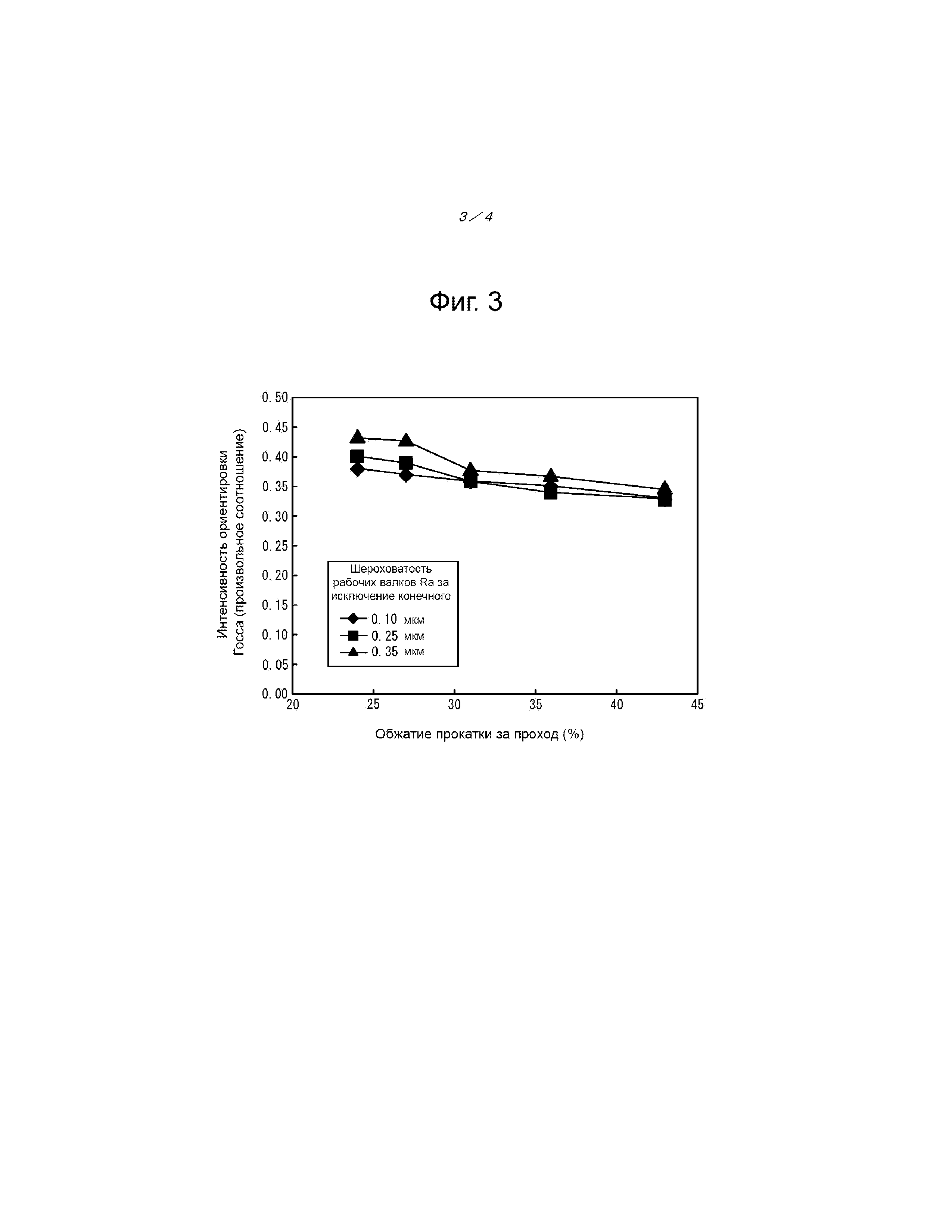

Фиг. 3 иллюстрирует зависимость между обжатием прокатки за проход при холодной прокатке и интенсивностью ориентации Госса, в которой измерения шероховатости поверхности Ra рабочих валков, за исключением конечного прохода, выражаются в виде параметров.

Как видно из фиг. 3, хотя интенсивность ориентации Госса имеет тенденцию к уменьшению с увеличением обжатия прокатки за проход при холодной прокатке и с уменьшением шероховатости поверхности рабочих валков, за исключением конечного прохода, величина изменения незначительная.

Эксперимент 2

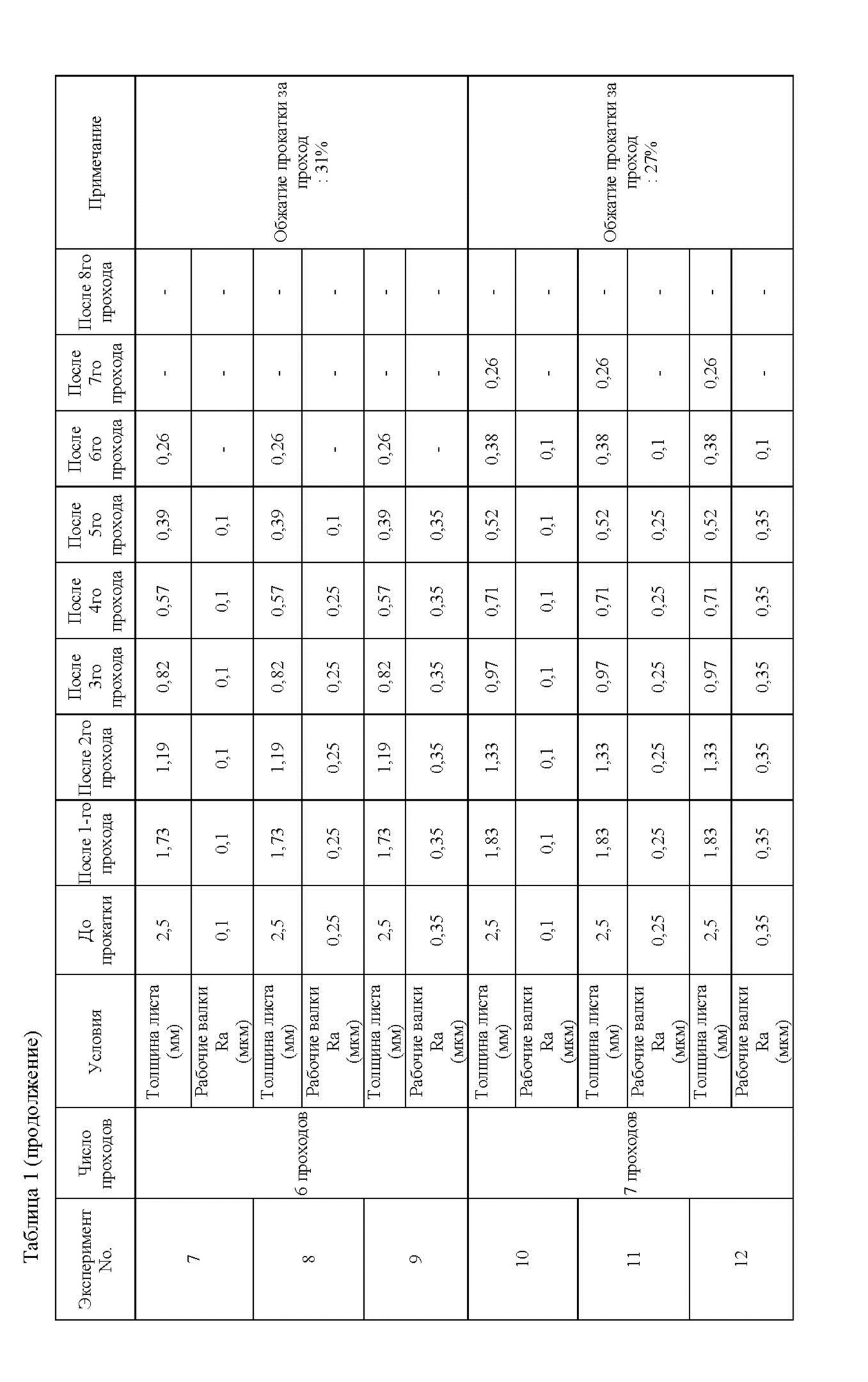

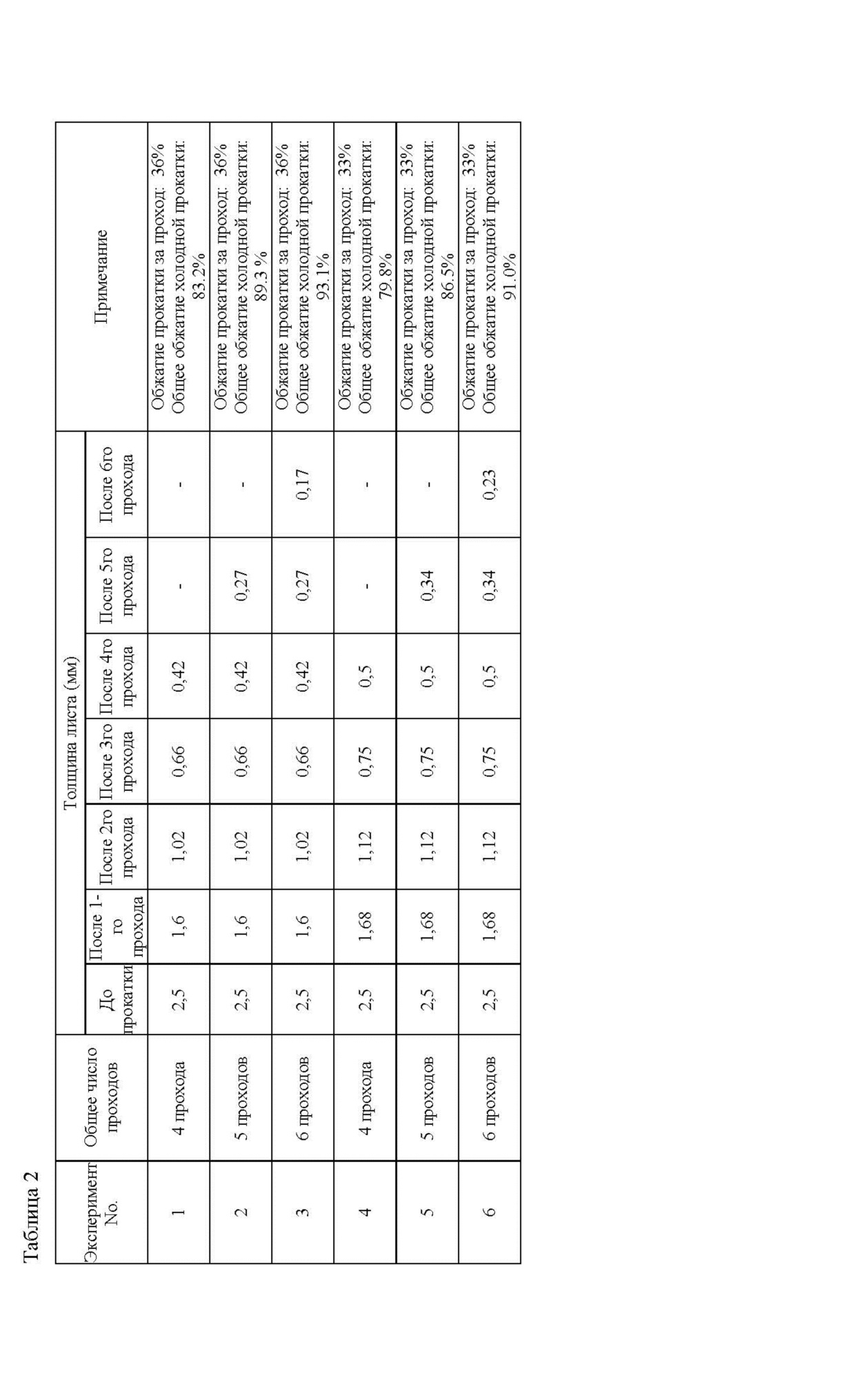

Затем слябы непрерывного литья, каждый из которых имеет тот же состав, что и описанный в эксперименте 1, нагревают до 1220°С и подвергают горячей прокатке для получения горячекатаных листов, имеющих толщину листа 2,5 мм. Затем горячекатаные листы подвергают отжигу в зоне горячих состояний при температуре 1050°С в течение 30 секунд, затем холодной прокатке с использованием реверсивного прокатного стана, получая тем самым холоднокатаные листы. Холодную прокатку проводят с фиксированным обжатием прокатки за проход и с фиксированной шероховатостью поверхности рабочих валков (Ra = 0,10 мкм) и при различных условиях, как представлено в таблице 2, путем изменения числа проходов и общего обжатия прокатки. В Таблице 2 обжатие прокатки за проход и измерения шероховатости поверхности Ra рабочих валков для первого прохода представлены в столбце «Перед прокаткой», для второго прохода в столбце «После 1-го прохода» и т.д.

После холодной прокатки полученные холоднокатаные листы подвергают обезуглероживающему отжигу с выдержкой при 840°С в течение 120 секунд в условиях парциального давления водорода =55%, парциального давления азота =45% и точки росы 55°C, чтобы таким образом получить листы, прошедшие обезуглероживающий отжиг.

Образцы вырезают из листов, прошедших обезуглероживающий отжиг, и наносят 12,5 г/м2 отжигового сепаратора, содержащего MgO в качестве основного компонента, и 8% масс. сульфата магния, и высушивают с обеих сторон каждого образца. Затем проводят отжиг вторичной рекристаллизации таким образом, чтобы температура повышалась до 800°С при 15°С/ч, затем от 800°С до 850°С при 5°С/ч и выдерживалась при 850°С в течение 50 часов и затем повышалась до 1180°C при 15°C/ч и сохранялась при 1180°C в течение 5 часов. Состав атмосферы, используемой при отжиге вторичной рекристаллизации, представлен газообразным N2 до 850°С и газообразным Н2 от 850°С и выше.

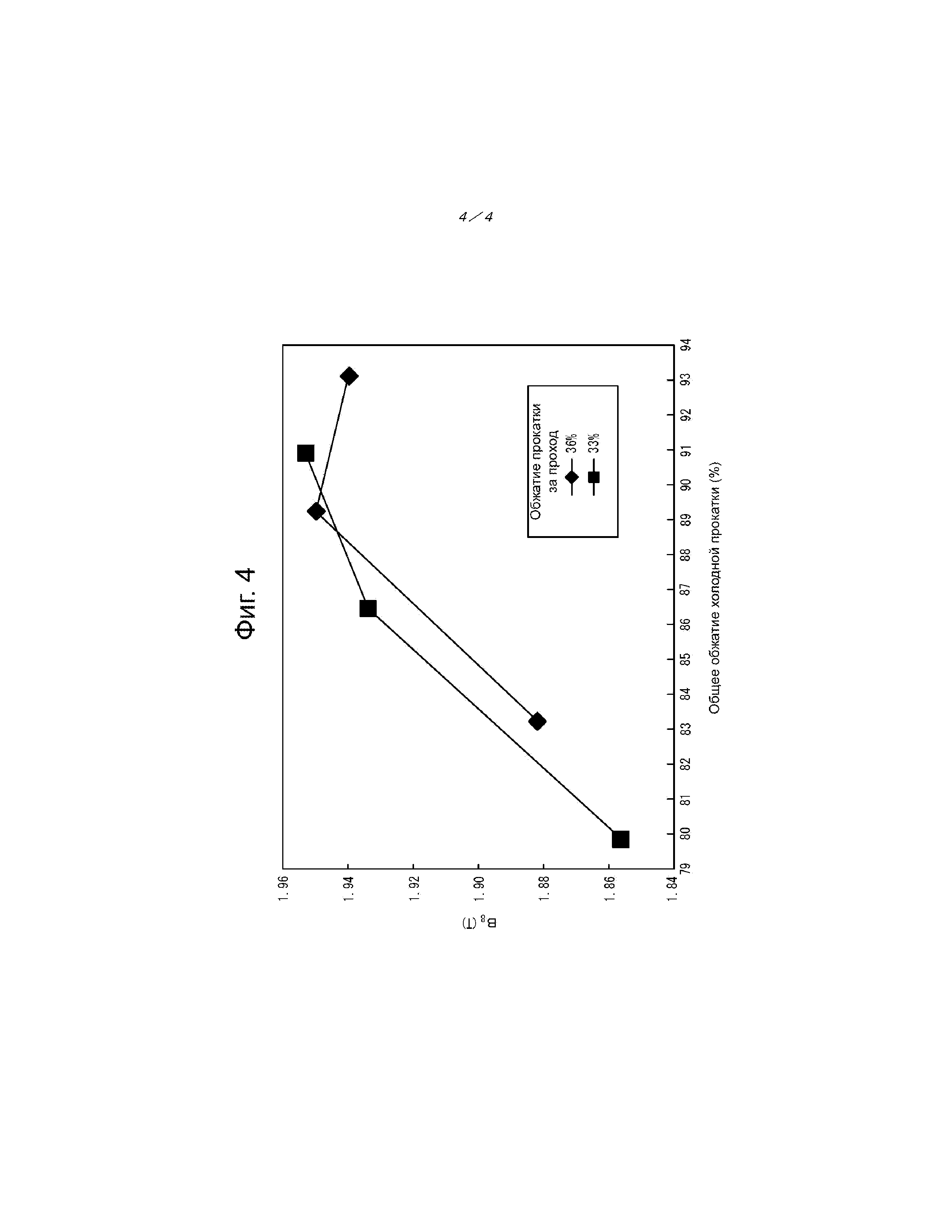

Фиг. 4 иллюстрирует плотность магнитного потока после отжига вторичной рекристаллизации.

Фиг. 4 демонстрирует, что плотность магнитного потока уменьшается, если общее обжатие холодной прокатки является низким, несмотря на использование рабочих валков с пониженной шероховатостью поверхности Ra и увеличение обжатия прокатки за проход. Другими словами, согласно фиг. 4 может быть получена подходящая плотность магнитного потока, когда общее обжатие холодной прокатки составляет 85% или более.

Как известно, обычная технология холодной прокатки с использованием ингибиторов, как показано на фиг. 2 JP3873309B, увеличение числа проходов, то есть снижением обжатия прокатки за проход, улучшает плотность магнитного потока. Причина этого заключается в том, что частота, с которой зёрна с ориентацией {110}<001> встречаются в области от поверхности стального листа до определённой глубины в направлении толщины листа, то есть количество зёрен с ориентацией Госса увеличивается после холодной прокатки.

При использовании технологии без ингибитора согласно изобретению, как показано на фиг. 1, плотность магнитного потока улучшается за счёт увеличения обжатия прокатки за проход при холодной прокатке. Одной из возможных причин считается увеличение интенсивности основной ориентации зерна {554}<225> в листах, прошедших обезуглероживающий отжиг, как показано на фиг. 2. Ориентация {554}<225> имеет угол разориентации 30° от ориентации Госса. То есть при использовании технологии без ингибитора согласно изобретению больше зёрен формируется на высокоэнергетических границах зёрен, имеющих угол разориентации от 20° до 45° и соответственно усиливается вторичная рекристаллизация зёрен с ориентацией Госса, что приводит к увеличению плотности магнитного потока стальных листов.

Как показано на фиг. 3, листы, прошедшие обезуглероживающий отжиг, характеризуются лишь незначительным изменением величины ориентации Госса. Одна из возможных причин заключается в том, что способы без ингибиторов, приводят к укрупнению зёрен перед конечной холодной прокаткой. То есть считается, что если зёрна в стальном листе перед проведением конечной холодной прокатке являются крупными, формирование зёрен с ориентацией Госса, которые, как полагают, начинают формироваться из внутренней части зёрен, протекает лёгко по сравнению со способами, использующими ингибиторы, в которых зёрна перед конечной холодной прокаткой остаются мелкодисперсными из-за присутствия ингибиторов.

Это может предотвратить снижение интенсивности ориентации Госса, даже если обжатие прокатки за проход при холодной прокатке и общее обжатие холодной прокатки увеличено. Считается также, что увеличение числа зёрен с ориентацией {554}<225> в результате увеличения обжатия холодной прокатки благоприятно влияет на вторичную рекристаллизацию зёрен с ориентацией Госса. Это явление характерно для технологии без ингибиторов.

Ниже приведено описание наших данных о шероховатости поверхности рабочих валков при конечной холодной прокатке.

Как хорошо известно в данной области, шероховатость поверхности стального листа влияет на магнитные свойства. В данной области техники также известно, как описано в JPS5938326A, что магнитные свойства могут быть улучшены путём сглаживания поверхности стального листа или обеспечения шероховатости поверхности Ra равной 0,35 или менее. С этой целью обычно используются полированные валки с Ra 0,35 или менее на конечном проходе во время конечной холодной прокатки.

Как хорошо известно в данной области техники, эффективным также является увеличение коэффициента трения на стадии прокатки, предшествующей конечной холодной прокатке, и увеличение интенсивности ориентации Госса усилием сдвига.

Например, JPH2175010A описывает способ использования валков с насечкой с Ra 0,30 или более. Кроме того, JPH11199933A описывает способ, в котором шероховатость поверхности Ra рулонов в первой клети на второй холодной прокатке задаётся равной 1,0 мкм или более, и во второй и последующих клетях используются наклонно полированные валки. Кроме того, JP2011143440A описывает способ увеличения силы трения, используя на одном или нескольких проходах в конечной холодной прокатке рабочие валики, имеющие поперечные риски полировки, которые состоят из рисок полировки, сформированных под углом 2° до менее 90° относительно кругового направления рабочих валков и других рисок полировки, сформированных под углом от 0° до менее 90° в направлении, противоположном направлению, в котором сформированы первые риски полировки.

В настоящем изобретении магнитные свойства стальных листов улучшаются за счёт уменьшения не только шероховатости поверхности рабочих валков, используемых на конечном проходе конечной холодной прокатки, но также шероховатости поверхности рабочих валков, используемых до валков последнего прохода. С другой стороны, в способах, использующих ингибиторы, такие процессы прокатки считаются более подходящими, поскольку включают прокатку с высоким коэффициентом трения в проходах, отличных от конечного прохода, с образованием большего количества зёрен с ориентацией Госса.

Это различие, как полагают, отражает тот факт, что способы без ингибитора облегчают образование зёрен с ориентацией Госса во время холодной прокатки, и скорее для получения улучшенных магнитных свойств более предпочтительно уменьшить шероховатость поверхности рабочих валков для уменьшения силы трения и увеличить частоту зёрен с ориентацией {554}<225>. Это также считается явлением, специфичным для способа без ингибитора, подобным вышеуказанному эффекту, связанному с обжатием прокатки за проход.

Настоящее изобретение было завершено на основе исследований, выполненных на основе вышеуказанных экспериментов.

В частности, основные признаки этого изобретения описаны ниже.

(1) Способ изготовления листа из текстурированной электротехнической стали включает: нагрев стального сляба, имеющего состав, который содержит (состоит из) в % масс., C: 0,08% или менее, Si: 4,5% или менее и Mn: 0,5% и в масс. ч. на млн. (массовые части на миллион) S: менее 50 ч. на млн., Se: менее 50 ч. на млн., O: менее 50 ч. на млн., N: менее 60 ч. на млн. и раств. Al: менее 100 ч. на млн. и остаток, состоящий из Fe и случайных примесей; горячую прокатку стального сляба для получения горячекатаного листа; необязательно отжиг в зоне горячих состояний горячекатаного листа; однократную, двукратную или многократную холодную прокатку горячекатаного листа с промежуточным отжигом, выполняемым между ними, для получения таким образом холоднокатаного листа конечной толщины; обезуглероживающий отжиг холоднокатаного листа для получения листа, прошедшего обезуглероживающий отжиг; нанесение отжигового сепаратора, в основном состоящего из MgO, на поверхности листа, подвергнутого обезуглероживающему отжигу; и затем отжиг вторичной рекристаллизации листа, прошедшего обезуглероживающий отжиг, причём холодная прокатка включает конечную холодную прокатку с общим обжатием холодной прокатки равным 85% или более, и с обжатием прокатки за проход равным 32% или более, и в котором конечная холодная прокатка включает один или несколько проходов, за которыми следует конечный проход, и используются рабочие валки, имеющие среднюю шероховатость поверхности Ra, равную 0,25 мкм или менее, по меньшей мере, в одном из или нескольких проходах, кроме конечного прохода.

(2) Способ изготовления листа из текстурированной электротехнической стали согласно (1), дополнительно включающий: перед началом конечной холодной прокатки нагрев обоих по ширине кромок стального листа, подлежащего конечной холодной прокатке, до температуры 100°С или выше.

(3) Способ изготовления листа из текстурированной электротехнической стали согласно (1) или (2), в котором обезуглероживающий отжиг включает нагрев холоднокатаного листа от 500°С до 700°С при скорости нагрева 50°C/с или выше.

(4) Способ изготовления листа из текстурированной электротехнической стали согласно (1) - (3), в котором состав дополнительно включает в % масс. один или несколько элементов, выбранных из группы, состоящей из Ni: 0,01 - 1,50%, Sn: 0,03 - 0,20%, Sb: 0,01 - 0,20%, P: 0,02 - 0,20%, Cu: 0,05 - 0,50%, Cr: 0,03 - 0,50%, Mo: 0,008 – 0,50% и Nb: 0,0010 - 0,0100%.

Технический результат.

В соответствии с этим изобретением становится возможным изготавливать листы из текстурированной электротехнической стали с подходящими магнитными свойствами, стабильно в промышленном масштабе и с низкими затратами. Следовательно, настоящее изобретение имеет чрезвычайно высокую промышленную ценность.

Краткое описание чертежей

На прилагаемых чертежах:

Фиг. 1 иллюстрирует зависимость между обжатием прокатки за проход при холодной прокатке и плотностью магнитного потока после отжига вторичной рекристаллизации;

фиг. 2 иллюстрирует зависимость между обжатием прокатки за проход при холодной прокатке и интенсивностью зёрен с ориентацией {554}<225> в листах, прошедших обезуглероживающий отжиг;

фиг. 3 иллюстрирует зависимость между обжатием прокатки за проход в холодной прокатке и интенсивностью ориентации Госса в листах, прошедших обезуглероживающий отжиг; и

фиг. 4 иллюстрирует зависимость между полным обжатием холодной прокатки и плотностью магнитного потока стальных листов после проведения отжига вторичной рекристаллизации.

Осуществление изобретения

Наши методы и продукты будут подробно описаны ниже.

Во-первых, объясняются причины ограничения химического состава стального сляба в вышеуказанном диапазоне. В соответствии с использованием в описании, когда компоненты выражены в “%” или “ч. на млн.”, это относится к “% масс.” или “масс. ч. на млн.”, если не указано иное. Остаток в составе стального листа или сляба состоит из Fe и случайных примесей.

C: 0,08% или менее

C является полезным элементом для создания текстуры улучшенной первичной рекристаллизации. Однако если содержание превышает 0,08% ухудшается текстура первичной рекристаллизации. Поэтому содержание C задаётся равным 0,08% или менее. С точки зрения магнитных свойств содержание С предпочтительно составляет 0,01% или более. Содержание C предпочтительно составляет 0,06% или менее. Если уровень требуемых магнитных свойств не столь высок, содержание C может быть установлено равным 0,01% или менее, чтобы исключить или упростить обезуглероживание в отжиге первичной рекристаллизации. Нижний предел содержания C не задан, но в промышленных условиях нижний предел предпочтительно составляет около 0,003%.

Si: 4,5% или менее

Si является полезным элементом для снижения потерь в железе путём повышения электрического сопротивления. Однако если содержание превышает 4,5%, технологичность холодной прокатки заметно ухудшается. Поэтому содержание Si установлено равным 4,5% или менее. С точки зрения потерь в железе содержание Si предпочтительно составляет 2,0% или более. Содержание Si составляет предпочтительно 4,5% или менее. В зависимости от искомого уровня потерь в железе можно не добавлять Si в сталь.

Mn: 0,5% или менее

Mn улучшает горячую обрабатываемость во время изготовления. Однако, если содержание превышает 0,5%, текстура первичной рекристаллизации ухудшается, что приводит к ухудшению магнитных свойств. Поэтому содержание Mn устанавливается равным 0,5% или менее. Нижний предел содержания C не задан, но в промышленных условиях нижний предел предпочтительно составляет около 0,05%.

S, Se и O: менее 50 ч. на млн. каждого

Когда содержание S, Se и O составляет соответственно 50 ч. на млн. или более, становится трудно обеспечить надлежащую вторичную рекристаллизацию. Причина заключается в том, что крупные оксиды, а также MnS и MnSe, укрупнённые нагревом сляба, увеличивают неоднородность текстуры первичной рекристаллизации. Следовательно, содержание S, Se и O соответственно ограничено значением менее 50 ч. на млн..

N: менее 60 ч. на млн.

Если N добавляется к стали в избытке, затруднено достижение надлежащей вторичной рекристаллизации, как это имеет место для S, Se и O. В частности, когда содержание N равно 60 ч. на млн. или более, вторичная рекристаллизация практически не происходит, и магнитные свойства ухудшаются. Следовательно, содержание N ограничено значением менее 60 ч. на млн..

Раств. Al: менее 100 ч. на млн.

Если Al добавляется к стали в избытке, также трудно гарантировать соответствующую вторичную рекристаллизацию. В частности, когда содержание раств. Al превышает 100 ч. на млн., вторичная рекристаллизация затрудняется в условиях нагрева сляба до низкой температуры и магнитные свойства ухудшаются. Поэтому содержание Al в виде раств. Al ограничено значением менее 100 ч. на млн. Нижний предел содержания Al не установлен, хотя в промышленных условиях нижний предел предпочтительно составляет около 0,003%.

В дополнение к основным компонентам, описанным выше, химический состав, раскрытый в описании, может соответствующим образом дополнительно содержать следующие элементы по мере необходимости.

Ni: 0,01 - 1,50%

Ni предназначен для повышения однородности микроструктуры горячекатаного листа и, таким образом, для улучшения магнитных свойств. Для достижения этого эффекта содержание Ni предпочтительно составляет 0,01% или более. Однако если содержание превышает 1,50%, становится трудно обеспечить надлежащую вторичную рекристаллизацию и магнитные свойства ухудшаются. Следовательно, содержание Ni предпочтительно составляет 0,01% или менее. Содержание Ni предпочтительно составляет 1,50% или менее.

Sn: 0,03 - 0,20%

Sn является полезным элементом для эффективного улучшения магнитных свойств, в частности, потерь в железе, путём подавления азотирования и окисления стального листа во время отжига вторичной рекристаллизации и путём усиления вторичной рекристаллизации зёрен с предпочтительной ориентацией. Для получения этого эффекта содержание Sn предпочтительно составляет 0,03% или более. Однако если содержание Sn превышает 0,20%, технологичность прокатки при холодной прокатке ухудшается. Следовательно, содержание Sn предпочтительно составляет 0,03% или более. Предпочтительно содержание Sn составляет 0,20% или менее.

Sb: 0,01 - 0,20%

Sb является полезным элементом для улучшения магнитных свойств путём подавления азотирования и окисления стального листа во время отжига вторичной рекристаллизации и путём усиления вторичной рекристаллизации зёрен с предпочтительной ориентацией. Для достижения этого эффекта содержание Sb предпочтительно составляет 0,01% или более. Однако если содержание превышает 0,20%, технологичность холодной прокатки снижается. Поэтому содержание Sb предпочтительно составляет 0,01% или более. Предпочтительно содержание Sb составляет 0,20% или менее.

P: 0,02 - 0,20%

P является полезным элементом для эффективного улучшения магнитных свойств путём создания улучшенной текстуры первичной рекристаллизации и усиления вторичной рекристаллизации зёрен с предпочтительной ориентацией. Для получения этого эффекта содержание Р предпочтительно составляет 0,02% или более. Однако если содержание превышает 0,20%, технологичность холодной прокатки ухудшается. Поэтому содержание Р предпочтительно составляет 0,02% или более. Содержание Р предпочтительно составляет 0,20% или менее.

Cu: 0,05 - 0,50%

Cu предназначена для эффективного улучшения магнитных свойств путём подавления азотирования и окисления стального листа во время отжига вторичной рекристаллизации и путём усиления вторичной рекристаллизации зёрен с предпочтительной ориентацией. Для получения этого эффекта содержание Cu предпочтительно составляет 0,05% или более. Однако если содержание Cu превышает 0,50%, технологическая способность горячей прокатки ухудшается. Поэтому содержание Cu предпочтительно составляет 0,05% или более. Предпочтительно содержание Cu составляет 0,50% или менее.

Cr: 0,03 - 0,50%

Cr предназначен для стабилизации формирования плёнки на основе форстерита. Для достижения этого эффекта содержание Cr предпочтительно составляет 0,03% или более. Однако становится трудно обеспечить надлежащую вторичную рекристаллизацию и ухудшаются магнитные свойства, если содержание Cr превышает 0,50%. Поэтому содержание Cr предпочтительно составляет 0,03% или более. Содержание Cr предпочтительно составляет 0,50% или менее.

Mo: 0,008 - 0,50%;

Mo предназначен для подавления высокотемпературного окисления и снижает частоту возникновения поверхностных дефектов, называемых пленами. Для достижения этого эффекта содержание Мо предпочтительно составляет 0,008% или более. Однако если содержание Мо превышает 0,50, то технологичность холодной прокатки ухудшается. Поэтому содержание Мо предпочтительно составляет 0,008% или более. Содержание Мо предпочтительно составляет 0,50% или менее.

Nb: 0,0010 - 0,0100%

Nb является полезным элементом для улучшения магнитных свойств путём подавления роста зёрен первичной рекристаллизации и путём усиления вторичной рекристаллизации зёрен с предпочтительной ориентацией. Для получения этого эффекта содержание Nb предпочтительно составляет 0,0010% или более. Однако если содержание превышает 0,0100%, Nb остаётся в стальном субстрате и потери в железе ухудшаются. Поэтому содержание Nb предпочтительно составляет 0,0010% или более. Предпочтительно содержание Nb составляет 0,0100% или менее.

Далее описывается способ изготовления согласно изобретению.

Стальной сляб состава в вышеописанном диапазоне подвергают горячей прокатке с повторным нагревом или без повторного нагрева для получения горячекатаного листа. Если стальной сляб подвергают повторному нагреву перед горячей прокаткой, его предпочтительно повторно нагревают до около 1000°С или выше и около 1300°С или ниже. Это связано с тем, что увеличение температуры нагрева сляба выше 1300°С не имеет смысла в настоящем изобретении, в котором сляб не содержит каких-либо ингибиторов, и вместо этого это приводит не только к увеличению затрат, но также значительно ухудшает магнитные свойства из-за увеличения зёрен, в то время как температура нагрева слябов ниже 1000°С приводит к увеличению усилия при прокатке и сложности при прокатке стального листа.

Затем горячекатаный лист необязательно подвергают отжигу в зоне горячих состояний. Горячекатаный лист подвергают однократной или двукратной или многократной холодной прокатке с промежуточным отжигом, выполняемым между ними, для получения холоднокатаного листа, имеющего конечную толщину листа.

В изобретении для улучшения магнитных свойств наиболее важно задать полное обжатие холодной прокатки 85% или более для конечной однократной вышеописанной одной холодной прокатки или более чем однократной холодной прокатки с промежуточным отжигом, выполняемым между ними, и задать обжатие прокатки за один проход равное 32% или более для конечной холодной прокатки. Предпочтительное обжатие прокатки за проход при конечной холодной прокатке составляет 35% или более.

Если общее обжатие холодной прокатки или обжатие прокатки за проход выходит за пределы вышеуказанного диапазона, степень предпочтительной ориентации в текстуре первичной рекристаллизации понижается и магнитные свойства ухудшаются. Верхний предел общего обжатия холодной прокатки или обжатие прокатки за проход не устанавливается, однако общее обжатие холодной прокатки составляет около 92% и обжатие прокатки за проход составляет около 60%. Если эти верхние пределы превышены, то возникают проблемы, связанные с повышенным усилием при прокатке, что затрудняет прокатку, вызывает такие дефекты, как краевые трещины и повышенный риск разрушения при прокатке.

Кроме того, для стабильного улучшения магнитных свойств важно использовать рабочие валки, имеющие шероховатость Ra равную 0,25 мкм или менее, по меньшей мере, в одном проходе, отличном от конечного прохода в конечной холодной прокатке. Причина заключается в том, что при использовании рабочих валков, имеющих шероховатость поверхности Ra более 0,25 мкм, сила трения увеличивается во время прокатки и степень предпочтительной ориентации в текстуре первичной рекристаллизации снижается, что ограничивает эффект улучшения магнитных свойств. Нижний предел шероховатости поверхности Ra не ограничивается, однако с точки зрения прокатываемости нижний предел составляет около 0,03 мкм.

Как описано выше, в изобретении необходимо увеличить и общее обжатие холодной прокатки и обжатие прокатки за проход в конечной холодной прокатке, но, с другой стороны, увеличивается возможность возникновения краевых трещин в ходе холодной прокатки. Чтобы уменьшить частоту возникновения таких краевых трещин, предпочтительно нагревать обе кромки в направлении толщины листа (далее просто называемые «обе поперечные кромки») стального листа, подлежащего конечной холодной прокатке, до температуры 100оC или выше перед началом конечной холодной прокатки. Если температура обоих поперечных кромок ниже 100°С, то получающийся эффект улучшения хрупкости и снижения возникновения краевых трещин недостаточен. Верхний предел температуры нагрева обеих поперечных кромок не устанавливается, но с точки зрения производительности верхний предел составляет около 400°С.

Холодную прокатку можно проводить при комнатной температуре, однако с точки зрения создания подходящей текстуры и предотвращения формирования трещин преимущественно выполнять тёплую прокатку, в которой стальной лист прокатывают при повышенной температуре, например около 200°С, выше нормальной температуры.

После конечной холодной прокатки полученный холоднокатаный лист подвергают обезуглероживающему отжигу.

Основная цель этого обезуглероживающего отжига заключается в первоначальной рекристаллизации холоднокатаного листа и придании ему оптимальной текстуры первичной рекристаллизации для вторичной рекристаллизации. С этой целью предпочтительно установить температуру отжига для обезуглероживающего отжига около 800°С или выше. Температуру отжига для обезуглероживающего отжига предпочтительно устанавливают ниже около 950°С. В это время атмосфера отжига предпочтительно представляет собой влажную атмосферу водород-азот или влажную атмосферу водород-аргон.

Второй целью обезуглероживающего отжига является обезуглероживание стального листа. Если стальной лист содержит более 50 ч. на млн. углерода, потери в железе возрастают. Поэтому содержание углерода предпочтительно снижать до 50 ч. на млн. или менее.

Кроме того, третья цель обезуглероживающего отжига состоит в формировании подслойной окалины, состоящей из слоя внутреннего окисления SiO2, который будет использоваться в качестве материала основы плёнки, состоящей главным образом из форстерита.

В изобретении для контроля подслойной окалины в соответствующем диапазоне для корректировки зёрен первичной рекристаллизации в соответствии с размером зерна, подходящим для вторичной рекристаллизации, и для дальнейшего улучшения магнитных свойств эффективным является контроль температуры обезуглероживающего отжига, так чтобы она была самой высокой в последней части обезуглероживающего отжига. В случае повышения температуры в последней части обезуглероживающего отжига предпочтительно понизить точку росы насколько возможно, чтобы избежать избытка кислорода на единицу площади. Максимальная температура обычно устанавливается равной 860°С или выше и окисляемость атмосферы, определяемая P(H2O)/P(H2), равной 0,10 или менее.

Для соответствующего формирования подслойной окалины, эффективным является контроль температуры выдержки при обезуглероживающем отжиге в диапазоне от 820°С до 860°С и окисляемость атмосферы в диапазоне от 0,20 до 0,50.

Ниже описаны предпочтительные условия температуры перед обезуглероживающим отжигом и скорости нагрева во время обезуглероживающего отжига.

Если температура перед обезуглероживающим отжигом ниже 800°С, реакции окисления и обезуглероживания протекают в недостаточной степени, что не позволяет гарантировать необходимую степень окисления в стали или успешное завершение обезуглероживания.

При нагревании при обезуглероживающем отжиге задание скорости нагрева равной 50°С/с или выше в температурном диапазоне от 500°С до 700°С может уменьшить потери в железе. Поэтому во время нагрева при обезуглероживающем отжиге скорость нагрева предпочтительно устанавливается равной 50°С/с или выше в температурном диапазоне от 500°С до 700°С. Верхний предел скорости нагрева не установлен в диапазоне температур от 500°С до 700°С, однако с точки зрения производительности верхний предел составляет около 500°С/с.

Кроме того, в изобретении после декарбюризационного отжига на поверхность стального листа наносят отжиговый сепаратор, в основном состоящий из магнезии (MgO). Затем проводят обычным способом отжиг вторичной рекристаллизации.

Кроме того, согласно изобретению для дальнейшего улучшения магнитных свойств можно проводить обработку сульфуризацией для увеличения содержания S в стальном субстрате в течение периода от обезуглероживающего отжига до завершения вторичной рекристаллизации.

В качестве такой обработки сульфуризации целесообразно добавлять сульфид и/или сульфат в количестве от 1,0 до 15,0% масс. в отжиговый сепаратор, состоящий главным образом из MgO.

Согласно изобретению после вышеуказанного отжига вторичной рекристаллизации, изолирующее покрытие может быть нанесено на поверхность стального листа и подвергнуто прокаливанию. Такое изолирующее покрытие не ограничивается конкретным типом и любое изолирующее покрытие, известное в данной области техники используется соответствующим образом. Особенно предпочтительными изолирующими покрытиями являются, например, покрытия, описанные в JPS5079442A и JPS4839338A, которые формируются нанесением раствора для нанесения покрытия, содержащего фосфат-хромат-коллоидный диоксид кремния, на стальной лист и его прокаливанием при температуре около 800°C.

Также можно скорректировать форму стального листа отжигом-правкой. Отжиг-правку можно также совмещать с прокаливанием изоляционного покрытия.

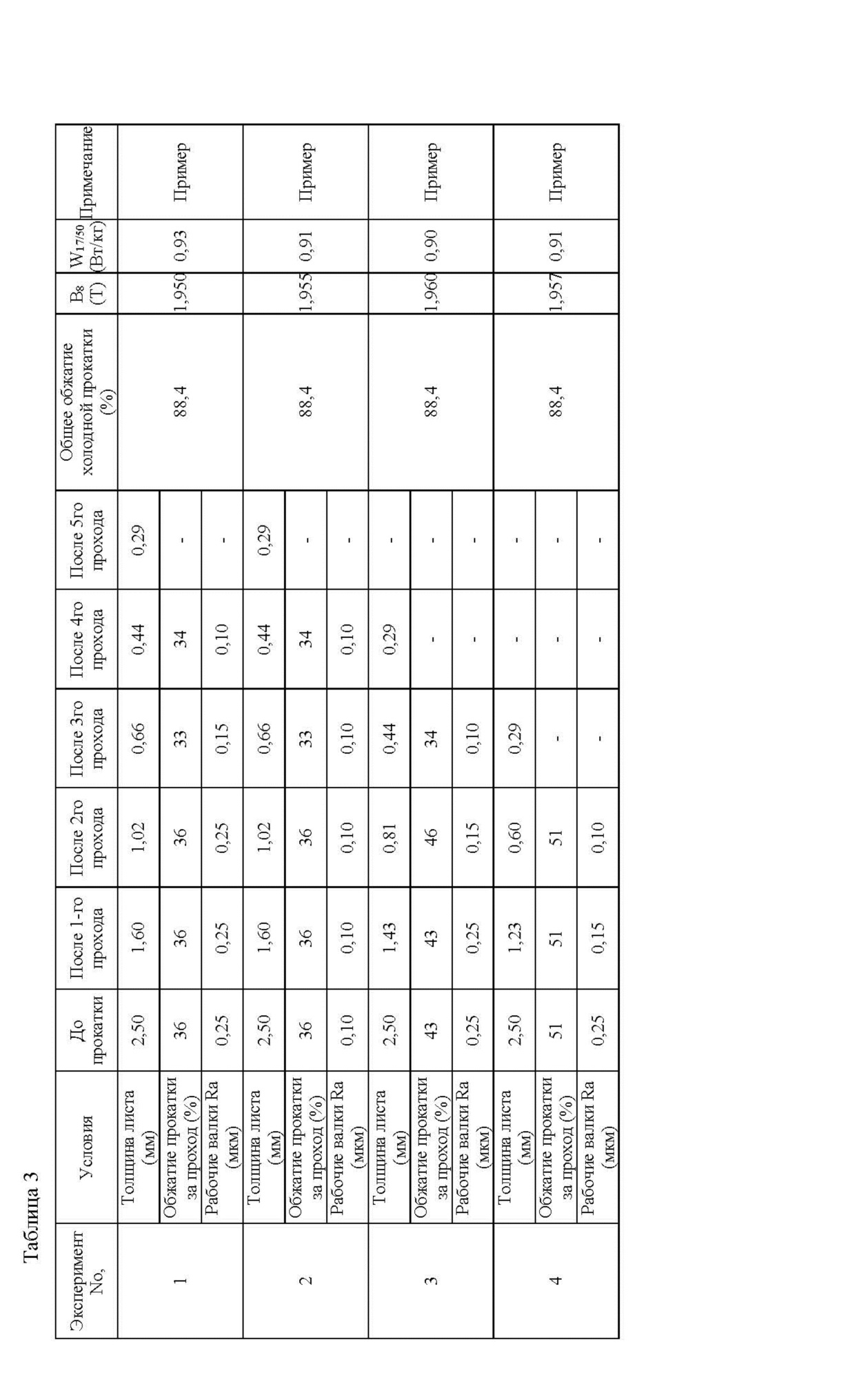

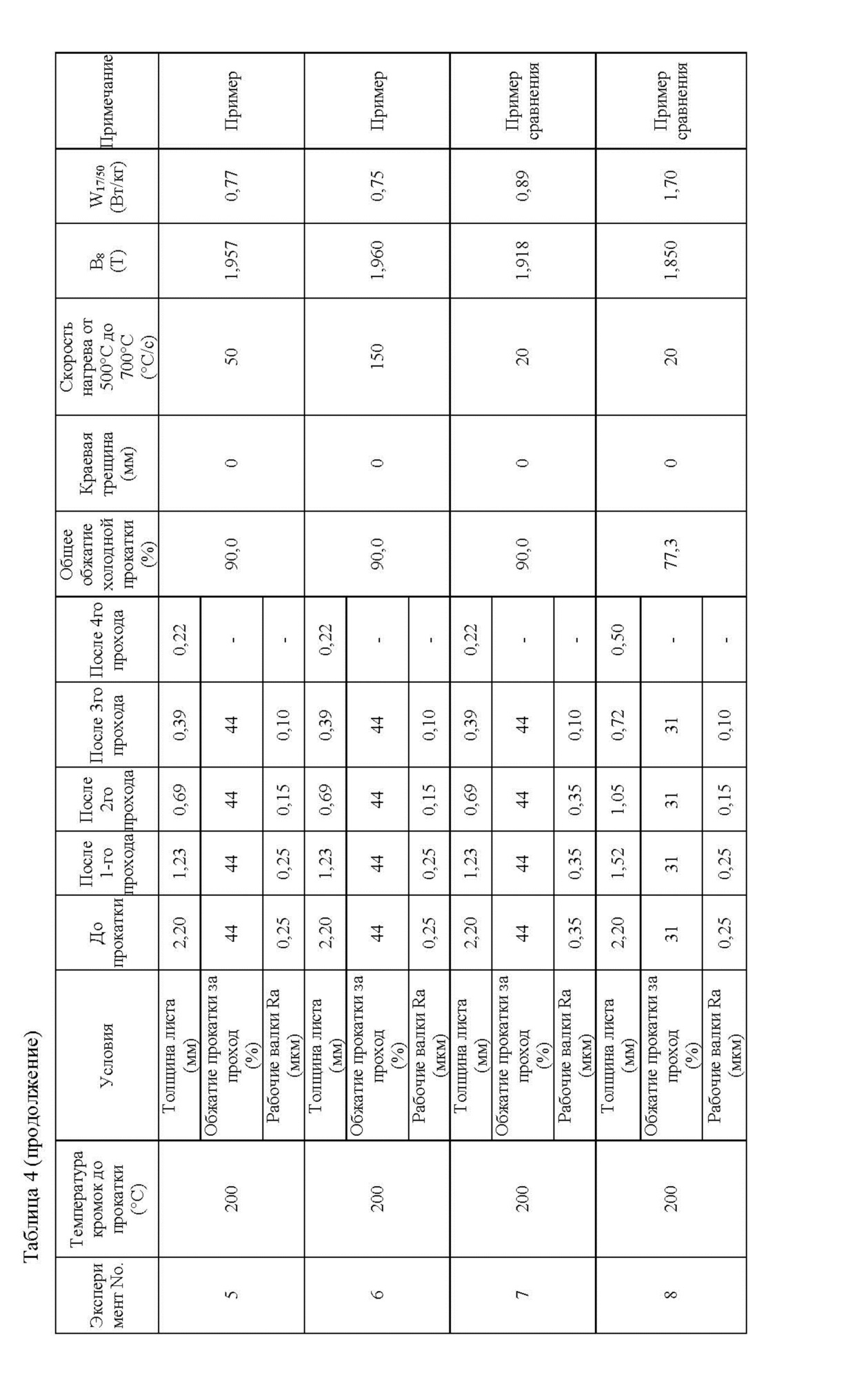

Пример 1

Слябы непрерывного литья, каждый из которых имеет состав, включающий C: 0,03%, Si: 3,5%, Mn: 0,08%, раств. Al: 75 ч. на млн., N: 45 ч. на млн., S: 30 ч. на млн., Se: 1 ч. на млн., O: 9 ч. на млн., P: 0,06% и Cu: 0,10, и остаток, состоящий из Fe и случайных примесей, повторно нагревают до 1200°С и подвергают горячей прокатке в горячекатаные листы, имеющие толщину листа 2,5 мм. Затем горячекатаные листы подвергают отжигу в зоне горячих состояний при температуре 1050°С в течение 30 секунд. Затем температуру обеих поперечных кромок каждого горячекатаного листа повышают до 200°C путём индукционного нагрева до конечной холодной прокатки. Затем горячекатаные листы соответственно подвергают холодной прокатке в холоднокатаные листы с толщиной листа 0,26 мм в условиях, представленных в таблице 3. Затем проводят обезуглероживающий отжиг при заданных условиях со скоростью нагрева 20°С/С в диапазоне температур от 500°С до 700°С, с последующей выдержкой = 850°С в течение 120 с, в атмосфере 55% Н2:45% N2 с точкой росы 55°С.

После обезуглероживающего отжига наносят и высушивают с обеих сторон каждого листа, прошедшего обезуглероживающий отжиг, 12,5 г/м2 отжигового сепаратора, с соотношением компонентов смеси MgO = 90% масс., MgSO4 = 5% масс. и TiO2 = 5% масс. Затем проводят отжиг вторичной рекристаллизации в условиях, при которых температуру повышают до 800°С при 15°С/ч, затем от 800°С до 850°С при 2,0°С/ч и выдерживают при 850°С в течение 50 часов и затем повышают до 1160°C при 5,0°С/ч и выдерживают при 1160°С в течение 5 часов, для получения таким образом листов, подвергнутых вторичной рекристаллизации. Газовая атмосфера, используемая при отжиге вторичной рекристаллизации, является газообразным N2 до 850°С и газообразным Н2 от 850°С и выше.

Раствор для нанесения покрытия, содержащий фосфат-хромат-коллоидный диоксид кремния с массовым отношением 3:1:3, наносят на поверхность каждого листа, прошедшего отжиг вторичной рекристаллизации, полученного в вышеуказанных условиях, и прокаливают при температуре 800°С. После этого мы проверяем магнитные свойства полученных стальных листов.

Магнитные свойства оценивают измерением плотности магнитного потока В8 при 800 А/м в каждом стальном листе после проведения отжига для снятия напряжений при 800°С в течение 3 часов и потерь в железе W17/50 при возбуждении переменным током до 1,7 Т при 50 Гц.

Полученные результаты приведены в таблице 3. В таблице 3 обжатие прокатки за проход и шероховатость поверхности Ra рабочих валков для первого прохода представлены в столбце «Перед прокаткой», для второго прохода в разделе “После 1-го прохода” и т.д.

Как видно из таблицы 3, в тех случаях, которые удовлетворяют условиям, определённым в изобретении, в которых общее обжатие холодной прокатки конечной холодной прокатки задано равным 85% или более, обжатие прокатки за проход составляет 32% или более, и используют рабочие валки, имеющие шероховатость Ra, равную 0,25 мкм или менее, по меньшей мере, в одном проходе, отличном от конечного прохода, полученные листы из текстурированной электротехнической стали имеют подходящие магнитные свойства.

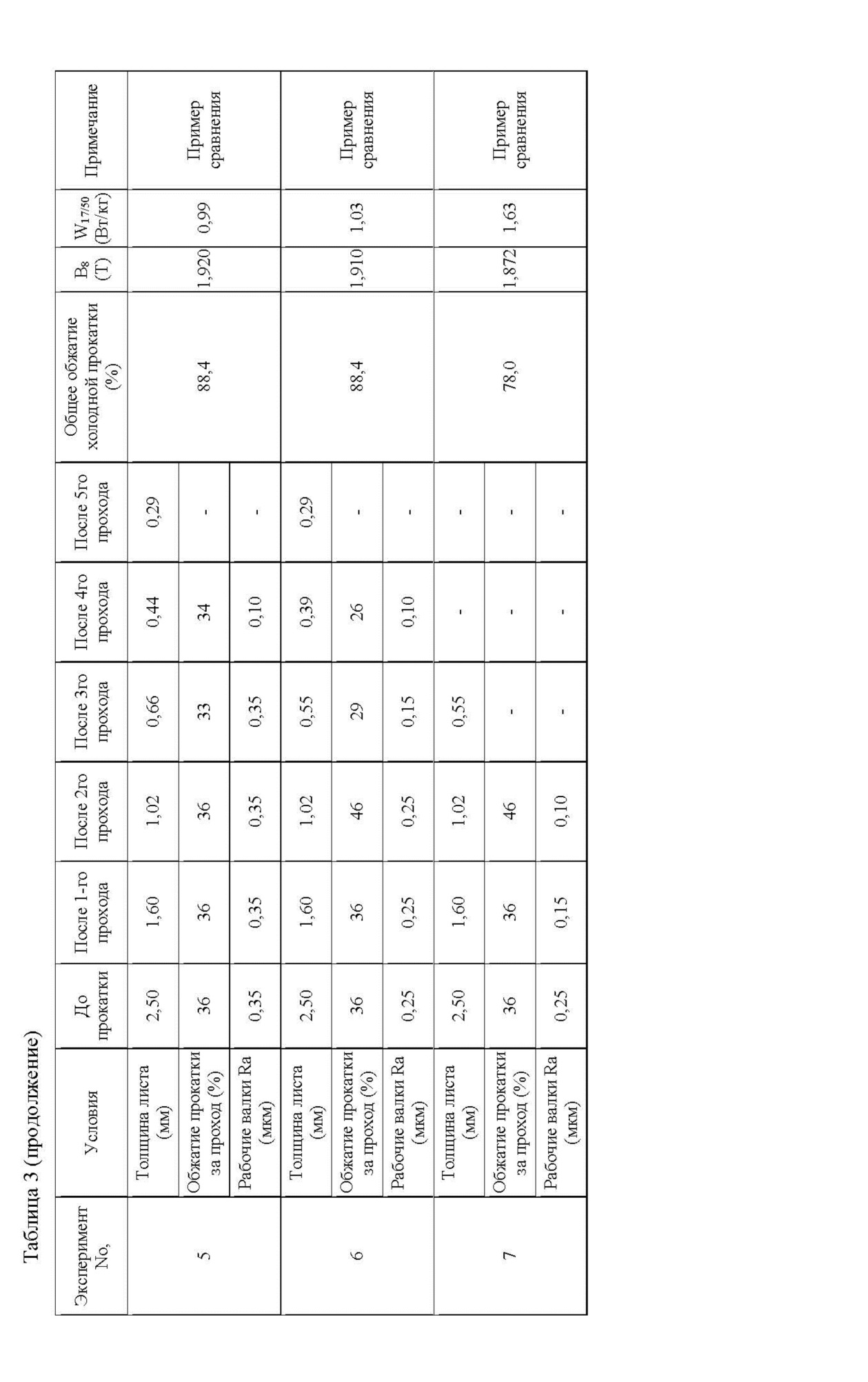

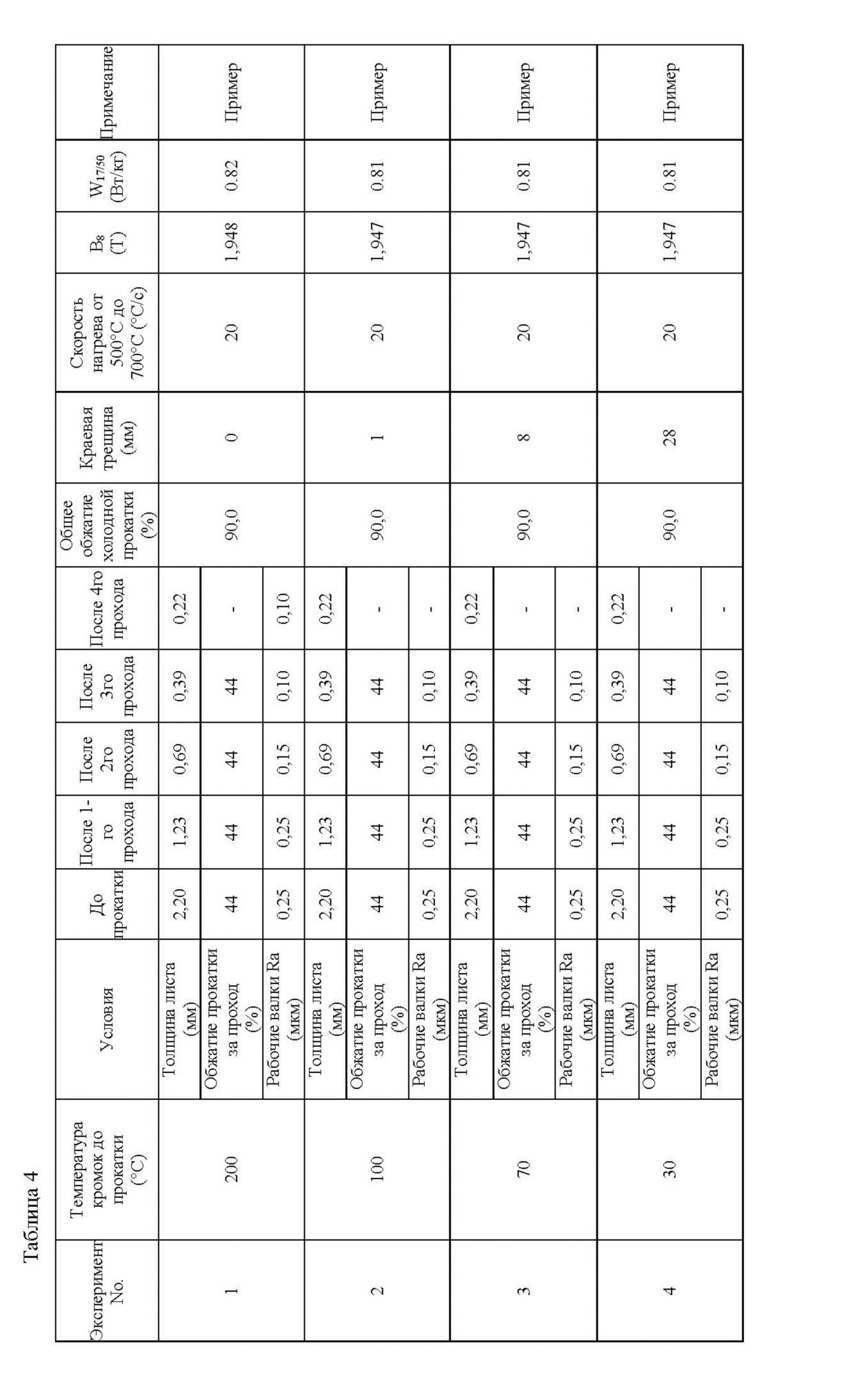

Пример 2

Слябы непрерывного литья, каждый из которых имеет состав, содержащий C: 0,025%, Si: 3,4%, Mn: 0,10%, раств. Al: 70 ч. на млн., N: 42 ч. на млн., S: 20 ч. на млн., Se: 2 ч. на млн., O: 30 ч. на млн., P: 0,07% и Cu: 0,08, и остаток, состоящий из Fe и случайных примесей, повторно нагревают до 1220°С и подвергают горячей прокатке в горячекатаные листы, имеющие толщину листа 2,2 мм. Затем горячекатаные листы подвергают отжигу в зоне горячих состояний при температуре 1050°С в течение 30 секунд. Затем температуру обеих поперечных кромок каждого горячекатаного листа повышают путём индукционного нагрева, как представлено в таблице 4, до конечной холодной прокатки. После этого горячекатаные листы подвергают холодной прокатке в холоднокатаные листы на стане типа тандем. После холодной прокатки мы проверяем холоднокатаные листы на краевые трещины. Максимальная глубина краевых трещин приведена в таблице 4.

Затем проводят обезуглероживающий отжиг при заданных условиях скорости нагрева = как представлено в таблице 4, в температурном диапазоне от 500°С до 700°С, с последующей выдержкой = 850°С в течение 120 с, в атмосфере 55% Н2:45% N2 с точкой росы 50°С.

После обезуглероживающего отжига наносят и высушивают с обеих сторон каждого листа, прошедшего обезуглероживающий отжиг, 12,5 г/м2 отжигового сепаратора, с соотношением компонентов смеси MgO = 90% масс., MgSO4 = 5% масс. и TiO2 = 5% масс. Затем проводят отжиг вторичной рекристаллизации в условиях, при которых температуру повышают до 800°С при 15°С/ч, затем от 800°С до 840°С при 2,0°С/ч и выдерживают при 840°С в течение 50 часов и затем повышают до 1160°C при 5,0°С/ч и выдерживают при 1160°С в течение 5 часов, для получения таким образом листов, подвергнутых вторичной рекристаллизации. Газовая атмосфера, используемая при отжиге вторичной рекристаллизации, является газообразным N2 до 840°С и газообразным Н2 от 840°С и выше.

Раствор для нанесения покрытия, содержащий фосфат-хромат-коллоидный диоксид кремния с массовым отношением 3:1:3, наносят на поверхность каждого листа, прошедшего отжиг вторичной рекристаллизации, полученного в вышеуказанных условиях, и прокаливают при температуре 800°С. После этого мы проверяем магнитные свойства магнитные свойства на центральном по ширине участке каждого рулона. Магнитные свойства оценивают измерением плотности магнитного потока В8 при 800 А/м в каждом стальном листе после проведения отжига для снятия напряжений при 800°С в течение 3 часов и потерь в железе W17/50 при возбуждении переменным током до 1,7 Т при 50 Гц.

Результаты приведены в таблице 4. В таблице 4 обжатие прокатки за проход и шероховатость поверхности Ra рабочих валков для первого прохода представлены в столбце «Перед прокаткой», для второго прохода в «После 1-го прохода» и т.д.

Как видно из таблицы 4, в тех случаях, которые удовлетворяют условиям, определённым в изобретении, в которых общее обжатие холодной прокатки конечной холодной прокатки задано равным 85% или более, обжатие прокатки за проход составляет 32% или более, и используют рабочие валки, имеющие шероховатость Ra, равную 0,25 мкм или менее, по меньшей мере, в одном проходе, отличном от конечного прохода, полученные листы из текстурированной электротехнической стали имеют подходящие магнитные свойства. Следует также понимать, что появление краевых трещин может быть уменьшено обеспечением температуры обоих краёв стального листа 100°С или выше перед началом конечной холодной прокатки. Кроме того, можно видеть, что дополнительное улучшение магнитных свойств может быть достигнуто быстрым повышением температуры со скоростью нагрева 50°С/с или выше в диапазоне температур от 500°С до 700°С во время обезуглероживающего отжига.

Пример 3

Слябы непрерывной отливки, имеющие различные составы, представленные в таблице 5, повторно нагревают до 1230°С и подвергают горячей прокатке в горячекатаные листы, имеющие толщину листа 2,2 мм. Затем горячекатаные листы подвергают отжигу в зоне горячих состояний при 1025°С в течение 30 секунд. Затем температуру обеих поперечных кромок каждого горячекатаного листа повышают до 200°C путём индукционного нагрева до конечной холодной прокатки. Затем проводят холодную прокатку в четыре прохода с использованием прокатного стана типа тандем при обжатии прокатки за проход = 44% и шероховатости поверхности рабочего валка Ra = 0,10 мкм, чтобы тем самым получить холоднокатаные листы, имеющие толщину листа 0,22 мм.

Образцы отбирают из холоднокатаных листов и нагревают со скоростью нагрева 150°С/с от 500°С до 700°С. Затем образцы подвергают обезуглероживающему отжигу, причём на более ранней части они выдерживаются при 840°С в течение 100 с в атмосфере 55% Н2:45% N2 с точкой росы 55°С, и во второй части их нагревают до 900°С в атмосфере 55% Н2:45% N2 с точкой росы с точкой росы 20°С.

После обезуглероживающего отжига наносят и высушивают с обеих сторон каждого листа, прошедшего обезуглероживающий отжиг, 12,5 г/м2 отжигового сепаратора, с соотношением компонентов смеси MgO = 90% масс., MgSO4 = 5% масс. и TiO2 = 5% масс. Затем проводят отжиг вторичной рекристаллизации в условиях, при которых температуру повышают до 800°С при 15°С/ч, затем от 800°С до 870°С при 2,0°С/ч и выдерживают при 870°С в течение 50 часов и затем повышают до 1160°C при 5,0°С/ч и выдерживают при 1160°С в течение 5 часов, для получения таким образом листов, подвергнутых вторичной рекристаллизации. Газовая атмосфера, используемая при отжиге вторичной рекристаллизации, является газообразным N2 до 870°С и газообразным Н2 от 870°С и выше.

Раствор для нанесения покрытия, содержащий фосфат-хромат-коллоидный диоксид кремния с массовым отношением 3:1:3, наносят на поверхность каждого листа, прошедшего отжиг вторичной рекристаллизации, полученного в вышеуказанных условиях, и прокаливают при температуре 800°С. После этого мы проверяем магнитные свойства магнитные свойства на центральном по ширине участке каждого рулона. Магнитные свойства оценивают измерением плотности магнитного потока В8 при 800 А/м в каждом стальном листе после проведения отжига для снятия напряжений при 800°С в течение 3 часов и потерь в железе W17/50 при возбуждении переменным током до 1,7 Т при 50 Гц.

Результаты приведены в таблице 5.

Таблица 5

Как видно из таблицы 5, в тех случаях, которые удовлетворяют условиям, определённым в изобретении, в которых общее обжатие холодной прокатки конечной холодной прокатки задано равным 85% или более, обжатие прокатки за проход составляет 32% или более, и используют рабочие валки, имеющие шероховатость Ra, равную 0,25 мкм или менее, по меньшей мере, в одном проходе, отличном от конечного прохода, полученные листы из текстурированной электротехнической стали имеют подходящие магнитные свойства.

Реферат

Изобретение относится к области металлургии. Способ изготовления листа из текстурированной электротехнической стали с использованием технологии без ингибитора включает конечную холодную прокатку с общим обжатием холодной прокатки, равным 85% или более, и обжатием прокатки за проход 32% или более. Конечная холодная прокатка включает один или несколько проходов и конечный проход, следующий за одним или несколькими проходами, и использует рабочие валки, имеющие шероховатость Ra, равную 0,25 мкм или менее по меньшей мере в одном из одного или нескольких проходов, отличных от конечного прохода. Согласно этому способу обеспечивается стабильность магнитных свойств при низкой стоимости. 4 з.п. ф-лы, 5 табл., 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления листа текстурированной электротехнической стали

Способ получения текстурированной электротехнической полосовой стали с высокими магнитными характеристиками, начиная с тонких слябов

Способ получения электротехнической полосовой стали с ориентированным зерном

Комментарии