Устройство для изготовления стержнеобразных курительных изделий - RU2352228C1

Код документа: RU2352228C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к устройству для изготовления стержнеобразных курительных изделий, таких как сигареты и заменители сигарет, и, в частности, к устройству для изготовления, способному добавлять добавку в курительный материал для стержнеобразных курительных изделий.

Уровень техники

Например, в патенте Японии № 3472591 раскрыт заменитель сигареты. Этот заменитель сигареты включает горючий элемент и создающее аэрозоль средство. Горючий элемент и создающее аэрозоль средство выполнены оба в виде стержня. При курении раскрытом в этом документе заменителе сигареты сначала зажигают горючий элемент. Тепло горения горючего элемента нагревает образующее аэрозоль средство, при этом нагретое, образующее аэрозоль средство, образует аэрозоль. Этот аэрозоль вдыхает курильщик через фильтр заменителя сигареты.

Источник образования аэрозоля, раскрытый в этом документе, изготавливается с помощью следующего способа.

Сначала подготавливают наполнительный материал, полученный посредством добавления образующего аэрозоль вещества в частицы курительного материала. Этот наполнительный материал подают в изготавливающее устройство с оберточным материалом или лентой. Изготавливающее устройство завертывает наполнительный материал в ленту и формирует образующий аэрозоль стержень. После этого создающий аэрозоль стержень разрезают на куски заданной длины и в результате получают отдельные образующие аэрозоль средства.

Поскольку наполнительный материал подготавливают вне изготавливающего устройства, то изготовление заменителей сигарет требует подготовительного устройства для подготовки наполнительного материала дополнительно к изготавливающему устройству. Таким образом, оборудование для изготовления заменителей сигарет является громоздким.

Поэтому возникает идея подготовки раствора, содержащего добавку, такую как образующее аэрозоль вещество, и добавления этого раствора в курительный материал в изготавливающем устройстве.

Для добавления раствора в курительный материал можно использовать технологии, раскрытые, например, в публикации заявки на патент Японии № 53-18800 и в патенте Японии № 3209985. Согласно первой технологии раствор, такой как вода, выпускают изнутри язычка, расположенного в изготавливающем устройстве, и за счет этого предотвращают образование резинообразной пленки внутри язычка. Язычок сжимает и формирует курительный материал в стержень во взаимодействии с формовочной подложкой и отделочной лентой изготавливающего устройства перед завертыванием курительного материала в ленту.

Согласно второй технологии при присасывании курительного материала слоями с помощью ленты всасывания изготавливающего устройства в этот слой материала впрыскивается жидкая ароматизирующая добавка.

Однако обе технологии имеют лишь одно место впрыска для добавки на пути передачи курительного материала, так что они не способны обеспечивать эффективное добавление добавки в курительный материал, проходящий по пути передачи с высокой скоростью.

Кроме того, при применении первой технологии жидкая добавка, выпускаемая из язычка, содержится лишь в верхней части стержнеобразного курительного материала. В соответствии с этим при последующем заворачивании стержнеобразного курительного материала в ленту и изготовлении образующего аэрозоль стержня перекрывающаяся часть, образованная посредством наложения друг на друга боковых кромок ленты, оказывается слишком сильно смоченной жидкой добавкой. В результате весьма велика вероятность возникновения дефекта склеивания в перекрывающейся части, так что невозможно стабильно изготовить образующий аэрозоль стержень или стержнеобразное курительное изделие.

При применении второй технологии в процессе формирования слоя материала на всасывающей ленте в материал слоя впрыскивают жидкую добавку. Поэтому вес единицы длины слоя материала становится большим, и дополнительно к этому, впрыскиваемая жидкая добавка мешает всасывающей ленте присасывать курительный материал. Следовательно, формирование слоя материала, а именно стержнеобразного курительного стержня, становится нестабильным.

Сущность изобретения

Целью данного изобретения является создание устройства для изготовления стержнеобразных курительных изделий, которое обеспечивает эффективное добавление жидкой добавки в курительный материал при одновременном обеспечении стабильного изготовления стержнеобразных курительных изделий.

Для достижения этой цели устройство для изготовления стержнеобразных курительных изделий согласно данному изобретению содержит секцию формирования, включающую путь формирования, для формирования слоя материала, состоящего из частиц курительного материала, на пути формирования и подачи слоя материала по пути формирования; секцию заворачивания, включающую путь заворачивания, для приема слоя материала с пути формирования секции формирования, для образования стержня, в которой слой материала непрерывно заворачивается в ленту в процессе, когда слой материала проходит по пути заворачивания, и подачи сформированного стержня, при этом в секции заворачивания на стержне образуется перекрывающаяся часть посредством соединения друг с другом обеих боковых кромок ленты в состоянии, когда обе боковые кромки наложены друг на друга; секцию разрезания для разрезания стержня, подаваемого из секции заворачивания, на стержнеобразные курительные изделия, имеющие заданную длину; и добавляющее устройство для добавления жидкой добавки в слой материала в зоне между завершающей концевой частью пути формирования и начальной концевой частью пути заворачивания. Добавляющее устройство расположено в указанной зоне и включает множество инжекционных отверстий для впрыска добавки в слой материала. Инжекционные отверстия расположены на расстоянии друг от друга в направлении движения слоя материала, а также в окружном направлении слоя материала.

В указанном выше изготавливающем устройстве, когда слой материала проходит через зону между завершающей концевой частью пути формирования и начальной концевой частью пути заворачивания, жидкая добавка, в частности жидкая ароматизирующая добавка, содержащая спирты, впрыскивается из инжекционных отверстий в слой материала. В качестве указанной жидкой ароматизирующей добавки указанного вида можно использовать, например, глицерин, пропиленгликоль, ментол, растворенный в спирте, или т.п.

Поскольку инжекционные отверстия расположены на расстоянии друг от друга в направлении движения и в окружном направлении слоя материала, то добавку можно эффективно впрыскивать в слой материала.

Инжекционные отверстия расположены в зоне между завершающей концевой частью пути формирования и начальной концевой частью пути заворачивания. Поэтому впрыскивание добавки не оказывает отрицательного воздействия на формирование слоя материала на пути формирования. Кроме того, можно просто обеспечивать пространство для инжекционных отверстий.

Поскольку добавляющее устройство имеет множество инжекционных отверстий, то общее количество впрыскиваемой добавки, необходимой для слоя материала, можно распределять на каждое инжекционное отверстие, что позволяет уменьшать количество впрыскиваемой добавки, подлежащей впрыску из каждого инжекционного отверстия.

В частности, секция формирования может включать пару направляющих элементов, расположенных в завершающей концевой части пути формирования, для направления обеих сторон слоя материала. Секция заворачивания может дополнительно включать сжимающий элемент, расположенный в начальной концевой части пути заворачивания, для сжимания слоя материала сверху, и щиток для ленты, расположенный в начальной концевой части пути заворачивания, для отделения друг от друга слоя материала и ленты. В этом случае по меньшей мере два компонента из группы, состоящей из направляющего элемента, сжимающего элемента и щитка для ленты, имеют соответствующие инжекционные отверстия.

В этом случае инжекционные отверстия направляющего элемента, сжимающего элемента и щитка для ленты могут впрыскивать добавку в слой материала с боков, сверху и снизу слоя материала.

В случае, когда сжимающий элемент имеет инжекционное отверстие, то инжекционное отверстие предпочтительно расположено так, чтобы исключить часть слоя материала, которая покрывается перекрывающейся частью ленты. В этом случае впрыскиваемая добавка никогда не смачивает перекрывающуюся часть ленты. Однако, когда щиток для ленты имеет инжекционное отверстие, то инжекционное отверстие предпочтительно расположено впереди по потоку от сжимающего элемента, если смотреть в направлении движения слоя материала. В этом случае, впрыскиваемая добавка снова никогда не смачивает ленту.

Поскольку лента и перекрывающаяся часть ленты не увлажняются добавкой, то обеспечивается стабильное формирование стержня.

Кроме того, когда слой материала проходит инжекционное отверстие щитка для ленты, то слой материала еще не сжат. Это обеспечивает возможность впрыска добавки в слой материала через инжекционное отверстие щитка для ленты без особых трудностей.

Добавляющее устройство может дополнительно включать средства регулирования для управления количеством впрыска добавки из инжекционных отверстий в соответствии со скоростью движения стержня. В этом случае добавляющее устройство может равномерно добавлять добавку в стержнеобразное курительное изделие независимо от скорости изготовления стержня.

Добавляющее устройство может дополнительно включать управляющие средства для периодической остановки впрыска добавки с целью исключения впрыска добавки в заданных точках разрезания стержня. В этом случае добавляющее устройство предотвращает налипание добавки на резак секции разрезания.

В качестве инжекционного отверстия можно использовать сопло инжектора распылительной форсунки или выпускное отверстие микросоленоидного клапана. Распылительная форсунка и микросоленоидный клапан имеют небольшой размер, так что они могут быть расположены вблизи пути прохождения слоя материала.

Указанная добавка является жидкой ароматизирующей добавкой, содержащей спирт. Жидкая ароматизирующая добавка этого вида может включать, например, глицерин, пропиленгликоль или ментол, растворенный в спирте, и т.д.

Краткое описание чертежей

Фиг.1 - схематический вид, показывающий конфигурацию изготавливающего устройства;

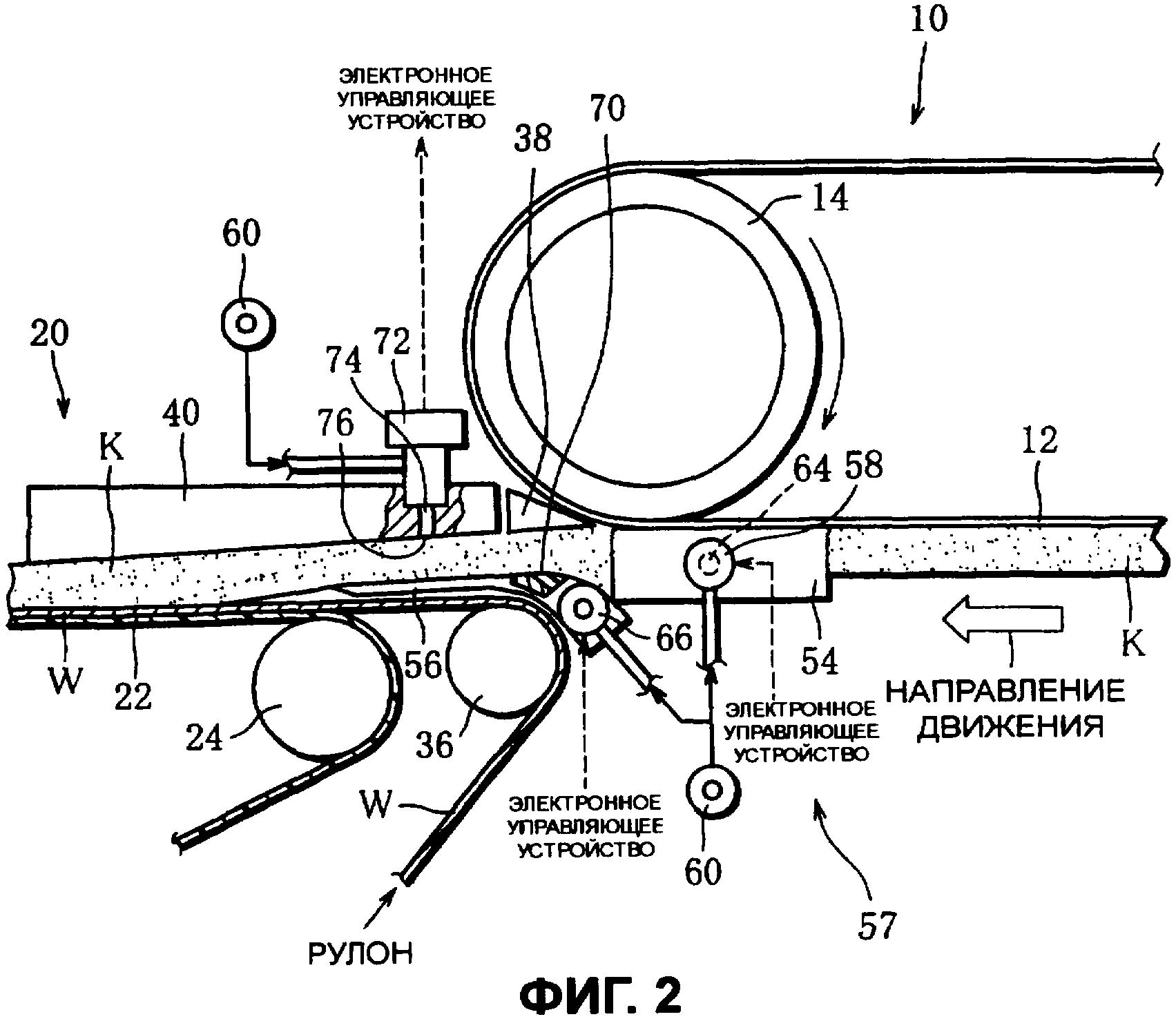

Фиг.2 - вид, показывающий часть изготавливающего устройства согласно Фиг.1, в увеличенном масштабе;

Фиг.3 - вид в разрезе направляющего блока, расположенного в завершающей концевой части пути формирования согласно Фиг.2;

Фиг.4 - вид в разрезе, показывающий щиток для ленты согласно Фиг.2;

Фиг.5 - вид в разрезе по линии, пересекающей входной конец язычка согласно Фиг.2;

Фиг.6 - вид в разрезе стержня;

Фиг.7 - вид, показывающий зоны в стержне, в которые не подается жидкая ароматизирующая добавка, и зоны, в которые подается жидкая ароматизирующая добавка;

Фиг.8 - вид, показывающий распылительную форсунку, имеющую сопло; и

Фиг.9 - вид, показывающий микросоленоидный клапан, имеющий выпускное отверстие.

Предпочтительный вариант выполнения изобретения

На Фиг.1 схематично показано устройство для изготовления стержнеобразных курительных изделий.

Изготавливающее устройство имеет конфигурацию, одинаковую с конфигурацией устройства для изготовления сигаретных стержней. Поэтому ниже приводится краткое описание базовой конфигурации изготавливающего устройства.

Изготавливающее устройство имеет секцию 10 формирования слоя материала. Секция 10 формирования расположена справа Фиг.1. Секция 10 формирования имеет бесконечную ленту 12 всасывания. Лента 12 всасывания проходит между ведущим роликом 14 и ведомым роликом 16. Ролики 14 и 16 расположены на расстоянии друг от друга в горизонтальном направлении. При вращении ведущего ролика 14 лента 12 всасывания движется в одном направлении, а нижняя часть ленты 12 всасывания образует путь формирования для слоя материала.

Непосредственно под лентой 12 всасывания расположена вытяжная труба 18 на стороне ведомого ролика 16. Частицы курительного материала подаются из источника подачи (не изображен) в вытяжную трубу 18. Вытяжная труба 18 выдувает содержащийся внутри нее курительный материал в направлении ленты 12 всасывания.

Выдуваемый курительный материал присасывается движущейся лентой 12 всасывания для наслаивания на ее нижней поверхности. Это приводит к образованию слоя К материала на ленте 12 всасывания. В соответствии с этим слой К материала продвигается вместе с лентой 12 всасывания и переносится в левом направлении на Фиг.1.

Курительный материал в данном случае является нарезанным табаком, полученным посредством разрезания листообразного восстановленного табака, нарезанным табаком, подвергнутым процессу расширения, или смесью этих двух видов нарезанного табака.

Секция 20 заворачивания расположена смежно с секцией 10 формирования на левой стороне.

Секция 20 заворачивания включает бесконечную отделочную ленту 22. Отделочная лента 22 проходит в промежутке между парой роликов 24 и 26 ленты. Ролики 24 и 26 ленты также расположены на расстоянии друг от друга в горизонтальном направлении. Верхняя часть отделочной ленты 22 проходит над подложкой (не изображена) и образует путь заворачивания во взаимодействии с формующей канавкой подложки. Путь заворачивания проходит горизонтально на одной линии с путем формирования.

Между начальной концевой частью пути заворачивания и завершающей концевой частью пути формирования предусмотрено заданное пространство.

Нижняя часть отделочной ленты 22 направляется с помощью множества направляющих роликов 28 и проходит вокруг ленточного барабана 30. Отделочная лента 22 движется при вращении ленточного барабана 30. Ленточный барабан 30 приводится во вращение с помощью электродвигателя (не изображен). Вращением электродвигателя управляет электронный управляющий блок 32 (ECU).

Ленточный барабан 30 имеет вал барабана, на котором закреплен угловой кодер 34. Угловой кодер 34 измеряет скорость вращения ленточного барабана 30, а именно скорость движения отделочной ленты 22, и подает сигнал, указывающий скорость движения, в электронный управляющий блок 32.

Между завершающей концевой частью пути заворачивания и начальной концевой частью пути формирования расположена роликовая направляющая 36 ленты. Направляющая 36 ленты направляет ленту W, в виде бумаги, которая сматывается с бумажного рулона на верхнюю часть отделочной ленты 22.

Секция 20 заворачивания включает башмак 38 и язычок 40 в начальной концевой части пути заворачивания. Башмак 38 и язычок 40 расположены последовательно в указанном порядке со стороны ведущего ролика 14. Башмак 38 имеет клиновидную кромку, расположенную вблизи ведущего ролика 14 и отслаивает слой К материала от ленты 12 всасывания. Отслаиваемый слой К материала подается на ленту W в начальной концевой части пути заворачивания.

После переноса на ленту W слой К материала проходит через язычок 40 вместе с отделочной лентой 22 и лентой W при движении отделочной ленты 22. В этом процессе язычок 40 сжимает слой К материала сверху во взаимодействии с подложкой и формирует верхнюю часть слоя К материала в дуговидную арку в поперечном сечении.

В процессе, когда отделочная лента 22 проходит от начальной концевой части пути заворачивания в направлении язычка 40, формующая канавка подложки постепенно формирует отделочную ленту 22 или ленту W в форме буквы U в поперечном сечении. В результате формующая канавка сжимает нижнюю часть слоя К материала во взаимодействии с язычком 40 и формирует нижнюю часть в круговую дугу в поперечном сечении. То есть слой К материала сжимается сверху и снизу для придания формы стержня.

На пути заворачивания после язычка 40 последовательно расположены короткий держатель 42, длинный держатель 44 и нагревательный блок 46. Когда лента W со слоем К материала проходит через короткий держатель 42 и длинный держатель 44, то держатели 42 и 44 непрерывно заворачивают слой К материала в ленту W через отделочную ленту 22 с образованием тем самым стержня KR.

А именно, короткий держатель 42 сгибает одну боковую кромку ленты W в форме круговой дуги, так что одна боковая кромка ленты W располагается поверх слоя К материала. В этом процессе другая боковая кромка ленты W покрывается клеем с помощью форсунки нанесения клея (не изображена). Затем длинный держатель 44 сгибает другую боковую кромку ленты W в форме круговой дуги аналогично первой боковой кромке и размещает другую боковую кромку ленты W поверх слоя К материала. В результате обе боковые кромки ленты W накладываются друг на друга и соединяются вместе клеем с образованием тем самым перекрывающейся части стержня KR.

После этого стержень KR проходит через нагревательный блок 46 и клей, нанесенный на перекрывающуюся часть, высыхает с помощью нагревательного блока 46. Затем стержень KR непрерывно выдается из секции 20 заворачивания.

Секция 48 разрезания расположена по потоку после секции 20 заворачивания. Секция 48 разрезания включает корпус 50 резака, который обеспечивает прохождение через него стержня KR, и вращающийся резательный диск 52, установленный в корпусе 50 резака. Резательный диск 52 имеет одно или несколько режущих лезвий (не изображены) на своей наружной окружной кромке. Режущие лезвия расположены с равномерными интервалами в окружном направлении резательного диска 52.

Стержень KR разрезается на куски заданной длины при вращении резательного диска 52. Это создает отдельные стержнеобразные курительные изделия А. Резательный диск 52 и ленточный барабан 30 соединены друг с другом трансмиссией (не изображена). Резательный диск 52 вращается со скоростью, соответствующей скорости вращения ленточного барабана 30, а именно скорости движения стержня KR. Следовательно, резательный диск 52 может разрезать стержень KR на куски заданной длины независимо от скорости движения стержня KR.

На Фиг.2 показана более детально зона между завершающей концевой частью пути формирования и начальной концевой частью пути заворачивания.

Путь формирования имеет пару направляющих блоков 54 в своей завершающей концевой части. Направляющие блоки 54 расположены по обе стороны пути формирования под приводным роликом 16 для направления обеих сторон слоя К материала.

Щиток 56 для ленты проходит от направляющих блоков 54 в направлении ролика 24 ленты, пути заворачивания. Щиток 56 для ленты расположен на расстоянии с заданным зазором от ленты W между направляющей 36 ленты и роликом 24 ленты. Щиток 56 для ленты направляет разрезанный слой К для переноса с пути формирования на ленту W и отделяет ленту W и слой К материала друг от друга, пока лента W не накладывается на отделочную ленту 22.

Как показано на Фиг.2, язычок 40 проходит над роликом 24 ленты и направляющей 36 ленты и имеет входной конец, который расположен над роликом 36 направляющей ленты.

Направляющие блоки 54, щиток 56 для ленты и язычок 40 снабжены соответствующими инжекционными отверстиями добавляющего устройства 57 согласно одному варианту выполнения. Ниже приводится описание добавляющего устройства 57.

Добавляющее устройство 57 включает электромагнитный инжектор 58. Инжектор 58 закреплен на наружной поверхности одного из направляющих блоков 54. Инжектор 58 имеет подающий вход, который соединен с источником подачи добавки, а именно с источником 60 подачи ароматизирующей добавки, через подводящий шланг. В источнике 60 подачи ароматизирующей добавки хранится жидкая ароматизирующая добавка, такая как ментол, который растворен, например, в глицерине, пропиленгликоле или спирте. Жидкая ароматизирующая добавка находится в сжатом состоянии в источнике 60 подачи ароматизирующей добавки. Поэтому жидкая ароматизирующая добавка направляется из источника 60 через подводящий шланг в инжектор 58. Инжектор 58 заполняется жидкой ароматизирующей добавкой.

Инжектор 58 соединен электрически с электронным управляющим блоком 32. Электронный управляющий блок 32 подает управляющий сигнал в инжектор 58 с целью управления открыванием и закрыванием инжектора 58. При открывании инжектор 58 выбрасывает жидкую ароматизирующую добавку из своего сопла.

Как показано на Фиг.3, сопло инжектора 58 соединено с внутренним каналом 62 направляющего блока 54. Внутренний канал 62 имеет инжекционное отверстие 64, которое открывается во внутренней поверхности направляющего блока 54. В соответствии с этим жидкая ароматизирующая добавка, выбрасываемая из сопла инжектора 58, впрыскивается из инжекционного отверстия 64 в слой К материала через внутренний канал 62.

Как обозначено стрелкой на Фиг.3, можно впрыскивать жидкую ароматизирующую добавку в слой К материала из другого направляющего блока 54. В этом случае в другом направляющем блоке 54 образован другой внутренний канал с инжекционным отверстием. Этот внутренний канал соединен с источником 60 подачи ароматизирующей добавки через инжектор, аналогичный указанному выше инжектору.

Добавляющее устройство 57 включает электромагнитный инжектор 66, который закреплен на наружной поверхности щитка 56 для ленты. Инжектор 66 также соединен с источником 60 подачи ароматизирующей добавки и электронным управляющим блоком 32. Как показано на Фиг.4, в щитке 56 для ленты образован внутренний канал 68. Внутренний канал 68 соединен с соплом инжектора 66 и имеет инжекционное отверстие 70, которое открывается в верхней поверхности щитка 56 для ленты. Поэтому, когда инжектор 66 открыт, то жидкая ароматизирующая добавка выбрасывается из инжекционного отверстия 70. Выбрасываемая жидкая ароматизирующая добавка впрыскивается в слой К материала со стороны нижней поверхности слоя К материала. Как показано на Фиг.2, инжекционное отверстие 70 расположено непосредственно над направляющей 36 ленты.

Как показано на Фиг.5, добавляющее устройство 57 включает электромагнитный инжектор 72, который закреплен на наружной поверхности язычка 40. Инжектор 72 установлен на верхней поверхности входного конца язычка 40. Инжектор 72 также соединен как с источником 60 подачи ароматизирующей добавки, так и с электронным управляющим блоком 32. Сопло инжектора 72 соединено с внутренним каналом 74, образованным в язычке 40. Внутренний канал 74 имеет инжекционное отверстие 76, которое открывается в нижней поверхности язычка 40. Когда инжектор 72 открыт, то жидкая ароматизирующая добавка выбрасывается из инжекционного отверстия 76. Выбрасываемая жидкая ароматизирующая добавка впрыскивается в слой К материала со стороны верхней поверхности слоя К материала.

Как показано на Фиг.5, инжекционное отверстие 76 расположено с отклонением от центра нижней поверхности язычка 40, т.е. расположено вне центра нижней поверхности язычка 40. По этой причине, когда формуется стержень KR, можно, как показано на Фиг.6, впрыскивать жидкую ароматизирующую добавку в слой К материала из инжекционного отверстия 76 за исключением зоны слоя К материала, которая покрыта перекрывающейся частью L ленты W.

Электронный управляющий блок 32 управляет количеством жидкой ароматизирующей добавки, которая впрыскивается из инжекторов 58, 66 и 72 в слой К материала. А именно, электронный управляющий блок 32 увеличивает или уменьшает открывание каждого инжектора в соответствии со скоростью движения отделочной ленты 22 или стержня KR. Поэтому инжекторы 58, 66 и 72 могут впрыскивать жидкую ароматизирующую добавку равномерно на единицу длины слоя К материала.

На основе времени разрезания стержня KR электронный управляющий блок 32 активирует инжекторы 58, 66 и 72, так что они закрываются поочередно и по отдельности и прерывают впрыск жидкой ароматизирующей добавки из инжекционных отверстий 64, 70 и 76 в слой К материала. В результате, как показано на Фиг.7, зоны с добавлением жидкой ароматизирующей добавки, которые показаны наклонными линиями, и зоны без жидкой ароматизирующей добавки, которые показаны белыми, попеременно образуются в слое К материала стержня KR. Интервал между двумя смежными зонами без добавки равен длине единичного стержнеобразного курительного изделия А. Стержень KR разрезается по центру зоны без добавки в положении СР разрезания. Таким образом, из стержня KR образуются отдельные стержнеобразные изделия А. В направлении движения слоя К материала инжекционные отверстия 64, 70 и 76 расположены в разных позициях, так что время активирования инжекторов 58, 66 и 72 определяется по отдельности в соответствии с расстояниями между соответствующими инжекционными отверстиями и резательным диском 52 в секции 48 разрезания и скоростью движения слоя К материала.

Как следует из приведенного выше пояснения, поскольку три инжекционных отверстия 64, 70 и 76 расположены на расстоянии друг от друга в направлении движения и в окружном направлении слоя К материала, то слой К материала принимает впрыск жидкой ароматизирующей добавки из разных позиций. Поэтому количество жидкой ароматизирующей добавки, подлежащей впрыску из каждого из инжекционных отверстий в слой К материала, уменьшается до одной трети всего количества добавления жидкой ароматизирующей добавки, необходимой в слое К материала. Следовательно, даже если слой К материала движется с высокой скоростью, можно улучшить эффективность добавления жидкой ароматизирующей добавки в слой К материала.

В таблице 1 показаны результаты измерения эффективности добавления жидкой ароматизирующей добавки, измеряемой в различных случаях, в которых изменялось число инжекционных отверстий, расположение инжекционных отверстий, количество жидкой ароматизирующей добавки, впрыскиваемой из инжекционных отверстий. В таблице 1 приведена также оценка аромата и вкуса стержнеобразных курительных изделий А.

Эффективность добавки указывает отношение содержания жидкой ароматизирующей добавки в стержнеобразном курительном изделии А к количеству впрыскиваемой жидкой ароматизирующей добавки из инжекционных отверстий. При оценке стержнеобразного курительного изделия А изготавливались заменители сигарет, раскрытые в патенте Японии № 3472591, с использованием стержнеобразного курительного изделия А, и заменители сигарет курили три оценочных эксперта. При курении эксперты оценивали массу аэрозоля, содержащего ароматизирующую добавку, создаваемую из стержнеобразного курительного изделия А, т.е. массу основного потока дыма заменителя сигареты. Результатом этого процесса является оценка стержнеобразного курительного изделия А. Эксперты выполняли оценку по шкале от одного до десяти, при этом 5 было высшей оценкой.

Как следует из таблицы 1, как эффективность добавления жидкой ароматизирующей добавки, так и оценка курительного аромата являются высокими пропорционально числу инжекционных отверстий. Что касается полной величины впрыска жидкой ароматизирующей добавки, то оценка повышается с увеличением полной величины впрыска.

Если направляющий блок 54, щиток 56 для ленты и язычок 40 имеют инжекционные отверстия 64, 70 и 76 соответственно, то слой К материала принимает впрыск жидкой ароматизирующей добавки из трех мест, т.е. на свои боковую, нижнюю и верхнюю поверхности. Поэтому впрыскиваемая жидкая ароматизирующая добавка распределяется более равномерно в слое К материала. Это является существенным фактором для высоты оценки стержнеобразного курительного изделия А.

Инжекционные отверстия 64, 70 и 76 все расположены в зоне между завершающей концевой частью секции 10 формирования и начальной концевой частью секции 20 заворачивания. Поэтому впрыск жидкой ароматизирующей добавки из инжекционных отверстий 64, 70 и 76 не оказывает отрицательного воздействия на формирование слоя К материала, так что обеспечивается стабильное формирование слоя К материала на ленте 12 всасывания.

Когда жидкая ароматизирующая добавка впрыскивается через инжекционное отверстие 70 в слой К материала, то щиток 56 для ленты предотвращает непосредственное смачивание ленты W жидкой ароматизирующей добавкой. Дополнительно к этому, когда жидкая ароматизирующая добавка впрыскивается через инжекционное отверстие 76 в слой К материала, то перекрывающаяся часть L стержня KR не смачивается жидкой ароматизирующей добавкой. В соответствии с этим исключается разрывание ленты W или плохое склеивание перекрывающейся части L. Это обеспечивает стабильное выполнение заворачивания слоя К материала в ленту W, т.е. формирование стержня KR.

Поскольку инжекционные отверстия 70 и 76 расположены по потоку перед язычком 40, то слой К материала не сжимается язычком 40 при прохождении инжекционных отверстий 70 и 76. Следовательно, жидкая ароматизирующая добавка, впрыскиваемая из инжекционных отверстий 70 и 76, без проблем впрыскивается в слой К материала.

Количество жидкой ароматизирующей добавки, которая впрыскивается из инжекционных отверстий 64, 70 и 76 в слой К материала, увеличивается или уменьшается в соответствии со скоростью движения слоя К материала. В результате, количество жидкой ароматизирующей добавки, добавляемой в соответствующие стержнеобразные курительные изделия А, остается одинаковым независимо от скорости изготовления стержня KR.

Поскольку стержень KR разрезается в зонах без добавки (смотри Фиг.7), в которые не добавлялась жидкая ароматизирующая добавка, то жидкая ароматизирующая добавка не налипает на режущее лезвие резательного диска 52. Следовательно, режущее лезвие имеет большой срок службы.

Данное изобретение не ограничивается указанным выше вариантом выполнения и может быть модифицировано различными путями. Например, добавляющее устройство 57 может включать инжекционные отверстия, предусмотренные в двух компонентах из группы, включающей направляющий блок 54, щиток 56 для ленты и язычок 40.

Как показано на Фиг.8 и 9, внутренний канал может иметь распылительную форсунку 78 или соленоидный клапан 82 в своем открытом конце. В этом случае распылительное отверстие 80 распылительной форсунки 78 или выпускное отверстие 84 микросоленоидного клапана 82 служат в качестве инжекционного отверстия добавляющего устройства 57. Вместо распылительной форсунки 78 и микросоленоидного клапана 76 можно использовать форсунку для струйной печати. Распылительная форсунка 78, микросоленоидный клапан 82 или форсунка для струйной печати могут быть расположены ближе к потоку слоя материала, по сравнению с инжекторами 58, 66 и 72. В соответствии с этим при выполнении зон без добавки, показанных на Фиг.7, можно выполнять их с высокой точностью.

Изготавливающее устройство, согласно данному изобретению, можно применять для изготовления обычных сигаретных стержней вместо изготовления элементов заменителей сигарет. В этом случае слой материала выполняется из смеси нарезанного табака, получаемой посредством разрезания листового восстановленного табака, и нарезанного табака, подвергнутого процессу расширения. Что касается жидкой ароматизирующей добавки, то используется жидкий ароматизатор, соответствующий марке сигаретного стержня.

При добавлении жидкого ароматизатора в слой материала в устройстве для изготовления сигаретных стержней можно отказаться от стадии добавления ароматизатора в курительный материал с использованием машины добавления ароматизатора роторного типа и последующей стадии отвердевания курительного материала с помощью бункера или т.п.

Кроме того, изготавливающее устройство, согласно данному изобретению, можно использовать для добавления жидких добавок различного вида вместо жидкой ароматизирующей добавки.

Реферат

Устройство содержит секцию формирования для формирования слоя материала и подачи сформированного слоя материала; секцию заворачивания, расположенную по потоку за секцией формирования, для образования стержня посредством заворачивания слоя материала в ленту; пару направляющих блоков, расположенных в завершающей концевой части секции формирования, для направления слоя материала; щиток для ленты, расположенный по потоку за направляющими блоками, если смотреть в направлении подачи слоя материала, для отделения друг от друга слоя материала и ленты; язычок, расположенный в начальной концевой части секции заворачивания; инжекционные отверстия, предусмотренные в направляющих блоках, щитке для ленты и язычке, для впрыска жидкой ароматизирующей добавки в слой материала. Устройство обеспечивает эффективное добавление жидкой добавки в курительный материал при одновременном обеспечении стабильного изготовления стержнеобразных курительных изделий. 8 з.п. ф-лы, 9 ил., 1 табл.

Формула

секцию формирования, включающую путь формирования, для формирования слоя материала, состоящего из частиц курительного материала, на пути формирования и подачи слоя материала по пути формирования;

секцию заворачивания, включающую путь заворачивания, для приема слоя материала с пути формирования указанной секции формирования, для образования стержня, в которой слой материала непрерывно заворачивается в ленту в процессе, когда слой материала проходит по пути заворачивания, и подачи сформированного стержня, при этом в секции заворачивания на стержне образуется перекрывающаяся часть посредством соединения друг с другом обеих боковых кромок ленты в состоянии, когда обе боковые кромки наложены друг на друга;

секцию разрезания для разрезания стержня, подаваемого из указанной секции заворачивания, на стержнеобразные курительные изделия, имеющие заданную длину; и

добавляющее устройство для добавления жидкой добавки в слой материала в зоне между завершающей концевой частью пути формирования и начальной концевой частью пути заворачивания, при этом

указанное добавляющее устройство расположено в указанной зоне и включает множество инжекционных отверстий для впрыска добавки в слой материала, и инжекционные отверстия расположены на расстоянии друг от друга в направлении движения слоя материала, а также в окружном направлении слоя материала.

указанная секция формирования дополнительно включает пару направляющих элементов, расположенных в завершающей концевой части пути формирования, для направления обеих сторон слоя материала, при этом

указанная секция заворачивания дополнительно включает:

сжимающий элемент, расположенный в начальной концевой части пути заворачивания, для сжимания слоя материала сверху, и

щиток для ленты, расположенный в начальной концевой части пути заворачивания, для отделения друг от друга слоя материала и ленты; и при этом

по меньшей мере два компонента из группы, состоящей из направляющего элемента, сжимающего элемента и щитка для ленты, имеют соответствующие инжекционные отверстия.

в случае, когда сжимающий элемент имеет инжекционное отверстие, то инжекционное отверстие расположено так, чтобы исключить часть слоя материала, которая покрыта перекрывающейся частью ленты.

в случае, когда щиток для ленты имеет инжекционное отверстие, то инжекционное отверстие предпочтительно расположено впереди по потоку от сжимающего элемента, если смотреть в направлении движения слоя материала.

указанное добавляющее устройство дополнительно включает средства регулирования для управления количеством впрыска добавки из инжекционных отверстий в соответствии со скоростью движения стержня.

указанное добавляющее устройство дополнительно включает управляющие средства для прерывистого сдерживания впрыска добавки с целью исключения впрыска добавки в заданных точках разрезания стержня.

Документы, цитированные в отчёте о поиске

Устройство для изготовления сигарет овального сечения

Комментарии