Машина для очистки секции трубопровода - RU2637954C2

Код документа: RU2637954C2

Чертежи

Описание

Настоящее изобретение относится к машинам для очистки труб, выполненным с возможностью струйной обработки части трубы, предоставленной машинам для очистки, с помощью абразива, и в частности, но не исключительно, для использования на суднах-трубоукладчиках, выполняющих сооружение и укладку трубопроводов в море.

Нефтяные, газовые и другие трубопроводы типично формируются из множества отрезков отдельных секций стальных труб, которые соединяются вместе путем сварки встык, когда они уложены. Используемый здесь термин «секция трубопровода» относится к любому отрезку трубопровода, а термин «секция трубы» к элементу, который соединяется путем сварки с другими секциями трубы, чтобы сформировать трубопровод. Для предотвращения коррозии или другого повреждения секций трубы, происходящих как под действием окружающей среды, так и во время транспортировки, или для уменьшения тепловых потерь текучих сред, которые транспортируются по трубопроводам, секции трубы покрываются одним или более защитным и/или изоляционным слоями. Секции трубы обычно покрываются снаружи на промышленном предприятии, удаленном от места, в котором они будут укладываться. Это покрытие часто называют производственное покрытие, и оно в общем является более экономичным, чем покрытие секций трубы в месте, где они укладываются. На промышленном предприятии покрытие наносится на наружную сторону секций трубы, при этом короткий отрезок приблизительно от 150 до 250 мм остается без покрытия на каждом конце секции трубы.

Производственное покрытие может иметь различные формы, в зависимости от конкретных технических требований к покрытию. Обычное покрытие типично будет включать в себя по меньшей мере первый, или «грунтовочный», слой, например, из наплавляемого эпоксидного покрытия (FBE), который наносится на наружную поверхность секции стальной трубы, которая при этом нагревается. Для обеспечения хорошего сцепления между секцией стальной трубы и грунтовочным слоем секция трубы типично подвергается струйной очистке с помощью абразива, такого как железная или стальная дробь, чтобы очистить эту поверхность и создать соответствующую шероховатость. Секция трубы нагревается, перед нанесением грунтовочного слоя до нормальной температуры отверждения порошкообразного грунтовочного материала. При контакте грунтовочного материала с поверхностью нагретой секции трубы происходит его коалесценция и отверждение, чтобы образовать непрерывный слой. Грунтовочный слой в основном защищает от коррозии. Грунтовочный слой может использоваться в качестве единственного слоя покрытия или могут использоваться дополнительные слои для обеспечения дополнительных свойств механической защиты или тепловой изоляции.

Полипропиленовый, полиэтиленовый и полиуретановый материалы имеют хорошие свойства механической защиты и тепловой изоляции, и они обычно используются для покрытия трубопроводов, транспортирующих текучие среды при температурах до 140°С. Полипропилен, полиэтилен и полиуретан широко используются при производственном покрытии для секций труб. В то время как происходит отверждение грунтового слоя, обычно наносится второй слой покрытия из полипропилена, полиэтилена или полиуретана. Вся секция трубы, кроме концов, заключена в усиленную форму, образующую полость вокруг не имеющей покрытия секции трубы, которая далее заполняется полиуретановым материалом из специальной дозирующей и смешивающей машины. Когда второй слой по меньшей мере частично отверждается, форма удаляется, и на требуемом месте на секции трубы остается производственное покрытие. В качестве альтернативы, наружные слои полипропилена или полиуретана могут наноситься на грунтовочный слой, используя различные способы, включая покрытие с помощью экструдера с Т-образной и поперечной головкой.

Опционально, если в качестве второго слоя покрытия используется полипропилен, дополнительный слой из химически модифицированного полипропилена (CMPP), который действует в качестве адгезива, может наноситься между грунтовочным слоем и вторым слоем во время отверждения грунтовочного слоя. Подобным образом, если полиэтилен используется в качестве второго слоя в покрытии, дополнительный слой из полиэтиленового материала, который действует в качестве адгезива, может наноситься между грунтовочным слоем и вторым слоем во время отверждения грунтовочного слоя.

Опционально, когда желательно уменьшить плавучесть трубопровода для работы под водой, поверх описанных выше слоев покрытия может наноситься дополнительное покрытие. Это покрытие может быть образовано посредством слоя цемента, имеющего толщину, обеспечивающую получение желаемой отрицательной плавучести. Цемент может наноситься на трубу с помощью литья или напыления. Когда наносится цементное покрытие, участок на каждом конце трубы остается без покрытия. Отрезок секции, который остается свободным от утяжеляющего покрытия, обычно имеет длину больше, чем отрезок, который остается свободным от антикоррозионного и изоляционных покрытий. Поэтому участок покрытия трубопровода будет выступать за пределы утяжеляющего покрытия на каждом конце трубы.

Не имеющие покрытия концы необходимы для обеспечения возможности сварки вместе секций трубы, чтобы сформировать трубопровод в полевых условиях, что может осуществляться, например, в море на судне-трубоукладчике. Секцию трубопровода, где концы смежных секций трубы соединяются с помощью сварки, называют монтажный стык. После сварки, на открытые концы секций стальной трубы на каждой стороне сварного соединения (т.е. монтажного стыка) также должно быть нанесено покрытие, чтобы или защитить монтажный стык или препятствовать химическому разрушению, или для решения обеих этих задач. Покрытия монтажного стыка могут наноситься, используя технологии, подобные или эквивалентные технологиям нанесения производственного покрытия. Покрытия монтажного стыка могут наноситься, используя различные системы покрытия, которые включают в себя FBE грунтовочный слой под термоусаживающейся манжетой или другим защитным слоем. В соответствующих случаях более толстые изоляционные покрытия могут наноситься на монтажные стыки, которые типично содержат наносимые с помощью литья слои из полиуретана или полипропилена. Если система покрытия трубопровода включает в себя цементный утяжеляющий слой, дополнительный наполнитель часто будет наноситься в пространстве утяжеляющего покрытия, содержащего монтажный стык, при этом материалом наполнителя может быть пенополиуретан высокой плотности, который наноситься с помощью литья в требуемом месте, причем форма может оставаться на месте, когда труба укладывается. Материал наполнителя обеспечивает некоторую защиту для нижележащих слоев покрытия монтажного стыка, и обеспечивает готовый трубопровод, имеющий, по существу, непрерывный наружный диаметр, что способствует перемещению трубопровода по роликам, когда он перемещается с судна-трубоукладчика и в море.

Полипропиленовые, полиэтиленовые или полиуретановые покрытия для механической защиты часто наносятся относительно тонкими слоями (типично 3-8 мм толщиной), более толстые слои (типично 50-150 мм) используются для тепловой изоляции. В случае нанесения более толстых слоев, часто концентричностью покрытия относительно стальной трубы управляют не точно, тогда как более тонкие покрытия, используемые для механической защиты, как правило, имеют хорошую концентричность. Толстые изоляционные покрытия обычно наносятся вместе с коротким участком более тонкого слоя вблизи открытой стали, чтобы способствовать нанесению вышележащей системы покрытия монтажного стыка, и этот более тонкий слой, как правило, имеет хорошую концентричность. Бетонные утяжеляющие покрытия, как правило, не имеют более тонкий слой вблизи открытой стали и не имеют хорошую концентричность.

Монтажные стыки и покрытия монтажных стыков должны иметь, насколько это возможно, такие же механические и тепловые свойства, как и остальная часть трубопровода. Поэтому секция монтажного стыка трубопровода должен быть правильно подготовлена перед нанесением покрытия. Подготовка секции монтажного стыка трубопровода может включать в себя очистку монтажного стыка после сварки таким образом, чтобы, насколько возможно, обеспечить такую же чистоту, какая была изначально после струйной очистки на промышленном предприятии. Для некоторых окружающих сред, например в море на судне-трубоукладчике, часто бывает, что секция монтажного стыка трубопровода, после сварки, имеет поверхностные загрязнения. Перед любым нанесением покрытия на монтажный стык необходимо очистить поверхность монтажного стыка для получения чистого оголенного металла таким образом, чтобы наносимое покрытие было химически и конструктивно крепким и обеспечивалось его сцепление с металлической поверхностью на весь предполагаемый срок службы трубопровода.

Известно осуществлять подготовку секции монтажного стыка трубопровода для покрытия путем очистки вручную рабочими, используя ручные механизированные металлические щетки. Этот процесс требует больших затрат времени и является трудоемким. Ручная очистка не обеспечивает надежную очистку всей поверхности монтажного стыка. Это является важным, так как любые загрязнения, остающиеся на монтажном стыке, могут негативно влиять на последующий процесс покрытия и ухудшать механические и тепловые свойства покрытия монтажного стыка. Часто используется абразивная струйная обработка для очистки поверхности монтажного стыка трубопровода перед нанесением покрытия. Если он является автоматизированным, процесс струйной обработки, как правило, обеспечивает более надежные и стабильные результаты, чем ручная очистка.

Пример известного автоматизированного процесса абразивной обработки и устройства для его осуществления описан в EP 1750902 A. Описываемые машина и процесс используют седлообразную раму, образованную из двух U-образных хомутов, разделенных посредством множества балок, которые продолжаются продольно вдоль трубы, подлежащей струйной обработке. С каждым хомутом соединена круглая поворотная рама, и балки соединяют эти рамы вместе. На балках установлены сопла для струйной обработки. При приведении в действие двигателей, соединяющих каждый хомут с соответствующей поворотной рамой, рама вращается вокруг трубы, и тем самым также вращаются сопла. Способ очистки трубы включает в себя перемещение сопел (используя дополнительные двигатели) вдоль балок в осевом направлении трубы, и затем их возврат в первоначальное положение. Далее осуществляется пошаговое перемещение поворотной рамы на несколько градусов, и затем осуществляется следующее продольное перемещение сопел «туда и обратно». Этот процесс продолжается до тех пор, пока поверхность трубы не будет очищена достаточным образом.

Однако этот процесс и устройство имеют недостатки. В частности, когда седлообразная рама образуется из хомутов, которые устанавливаются непосредственно на поверхности трубы, и сопла для струйной обработки подвешены на балках, присоединенных к поворотной раме, отсутствует прямая корреляция между контуром наружной поверхности трубы и расстоянием от нее до сопел. Это означает, что когда сопла перемещаются над поверхностью трубы (или продольно или по окружности), расстояние между ними и поверхностью трубы может изменяться. Так как в этом решении не описывается механизм, каким образом оператор или машина могут изменять расход сопел в зависимости от расстояния между ними и поверхностью трубы, существует вероятность неравномерной абразивной очистки поверхности трубы. Не только применение седлообразной рамы создает проблему несогласованности перемещения сопел с контурами поверхности трубы, но также и то, что хомуты седлообразной рамы жестко крепятся на трубе во время операции очистки. Это усугубляет проблему того, что сопла не способны точно следовать любым контурам поверхности трубы. Причиной является то, что рама вращается вокруг трубы с помощью хомутов по правильной окружности, в то время как наружная окружная периферия любой данной трубы может не являться правильной окружностью. Даже если наружная периферия трубы является круглой, то любое покрытие, нанесенное на наружную поверхность трубы (на котором располагается седлообразная рама), может и не обеспечивать правильную окружность. Тем самым существует вероятность того, что сопла не будут точно следовать топографии наружной поверхности, на которой установлена седлообразная рама.

Кроме того, для установки седлообразной рамы на трубопроводе, используя систему, описанную в EP 1750902 A, требуется значительное свободное пространство над ним. Это может создавать проблему в некоторых случаях, например на судне-трубоукладчике, где пространство является ограниченным.

Задачей настоящего изобретения является по меньшей мере устранение описанных выше недостатков посредством создания машины для очистки труб, выполненной с возможностью осуществлять струйную обработку части трубы, предоставленной машине для очистки, с помощью абразива, чтобы удалять загрязнения с поверхности трубы перед нанесением на поверхность трубы защитного покрытия, включающей в себя:

клетку, образованную из множества частей, для заключения в ней трубы, подлежащей очистке, причем каждая часть из множества частей клетки соединена с возможностью перемещения с каждой из других частей из множества частей клетки;

множество приводных элементов, причем каждый приводной элемент из множества приводных элементов соединен с клеткой;

по меньшей мере одно средство абразивной струйной обработки, причем каждое из по меньшей мере одного средства струйной обработки образовано на одной или более из множества частей клетки,

отличающейся тем, что

каждый приводной элемент из множества приводных элементов выполнен с возможностью непосредственного контакта с трубой, подлежащей очистке, или с покрытием на ней, когда труба, подлежащая очистке, заключена в клетке, причем движение множества приводных элементов, когда труба заключена в клетке, вызывает вращение клетки вокруг заключенной в ней трубы;

и машина дополнительно включает в себя средства пошагового перемещения для перемещения упомянутого по меньшей мере одного средства абразивной струйной обработки в продольном направлении относительно трубы, предоставленной машине для очистки.

Благодаря обеспечению непосредственного контакта между трубой, предоставленной для очистки, и приводными элементами, и так как средства абразивной струйной обработки образованы на одной или более из множества частей клетки, то, когда клетка вращается вокруг трубы, средства абразивной струйной обработки будут точно следовать контурам поверхности периферии трубы. Это позволяет сохранять известное расстояние между средствами абразивной струйной обработки и поверхностью трубы, тем самым обеспечивая точно известное и управляемое стабильное качество очистки трубы.

Предпочтительно множество частей клетки шарнирно соединены друг с другом. Это обеспечивает возможность легкого открытия клетки для приема трубы, подлежащей очистке, и последующего легкого закрытия для заключения в ней трубы. Эта операция позволяет быструю установку и удаление клетки на трубе, тем самым уменьшая непроизводительное время во время операции очистки. Кроме того, благодаря системе, использующей шарнирное соединение, больше нет необходимости в обеспечении какого-либо значительного свободного пространства над трубопроводом для машины, которая должна опускаться на место и подниматься для освобождения трубопровода, в отличие от известных машин.

В предпочтительном варианте воплощения каждый из множества приводных элементов содержит приводной ролик. Использование роликов вокруг трубы обеспечивает небольшую площадь контакта между машиной и трубой, тем самым увеличивая точность, с которой средства абразивной струйной обработки следуют топографии поверхности трубы во время их перемещения вокруг нее.

Предпочтительно, каждая часть из множества частей клетки обеспечена по меньшей мере одним приводным элементом. Это позволяет распределять вращательное усилие между трубой и клеткой равномерным образом по клетке, для точного управления перемещением клетки.

Дополнительно, или в качестве альтернативы, машина может также включать в себя сдерживающую направляющую, выполненную с возможностью жесткого соединения с трубой, заключенной в клетке, причем клетка вращается относительно сдерживающей направляющей при приведении в действие множества приводных элементов. Это способствует точному перемещению клетки вокруг трубы.

Далее будет описан вариант воплощения настоящего изобретения, только в качестве примера и со ссылкой на прилагаемые чертежи.

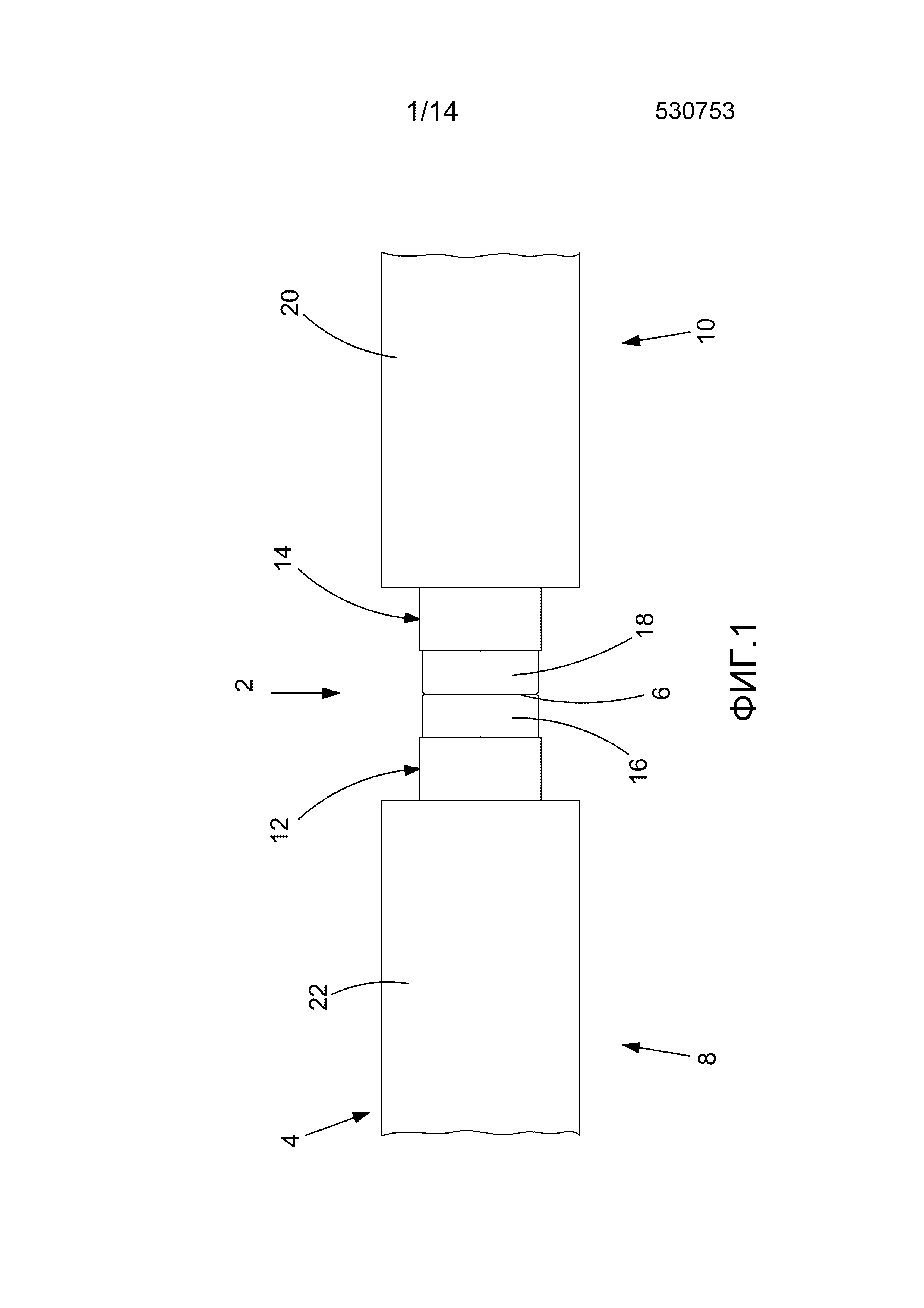

Фиг. 1 иллюстрирует схематически трубопровод и его монтажный стык.

Фиг. 2 показывает изометрический вид в перспективе машины согласно настоящему изобретению.

Фиг. 3 показывает схематический вид сбоку машины на фиг. 2.

Фиг. 4 показывает схематический вид с торца клетки на фиг. 2 и фиг. 3 в открытом положении вокруг трубы, предоставленной ей.

Фиг. 5 показывает схематический вид с торца клетки на фиг. 4 в закрытом положении вокруг трубы, предоставленной ей.

Фиг. 6 показывает изометрический вид в перспективе сопла, используемого в машине согласно настоящему изобретению.

Фиг. 7 иллюстрирует схематически вид сверху колесного узла.

Фиг. 8 иллюстрирует схематически вид сзади колесного узла на фиг. 7.

Фиг. 9 иллюстрирует схематически вид сбоку колесного узла на фиг. 7.

Фиг. 10 показывает изометрический вид в перспективе колесного узла на фиг. 7.

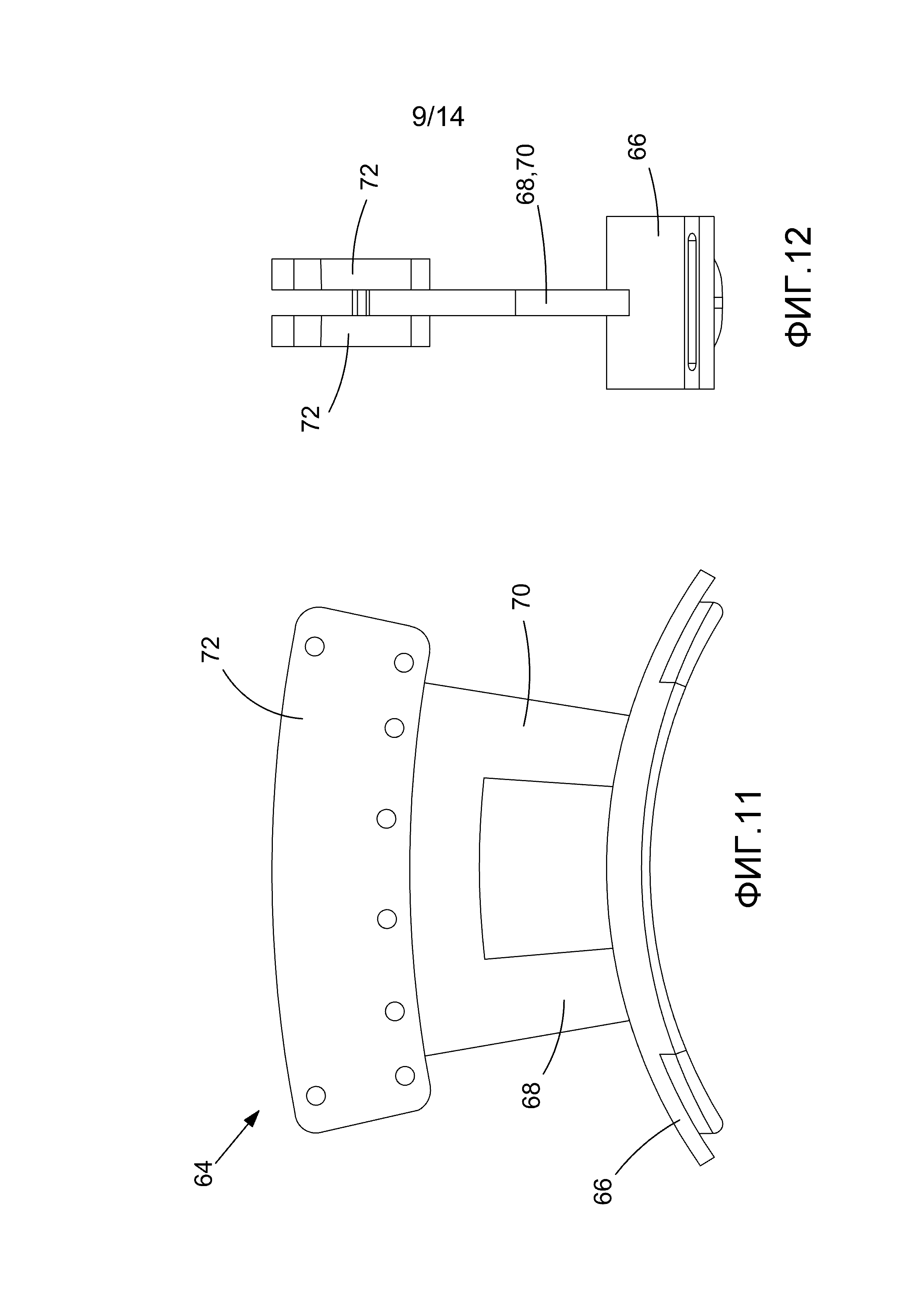

Фиг. 11 иллюстрирует схематически вид сбоку сдерживающей направляющей, используемой в машине согласно настоящему изобретению.

Фиг. 12 показывает вид сбоку, повернутый на 90° относительно вида на фиг. 11.

Фиг. 13 показывает изометрический вид в перспективе сдерживающей направляющей на фиг. 11 и фиг. 12.

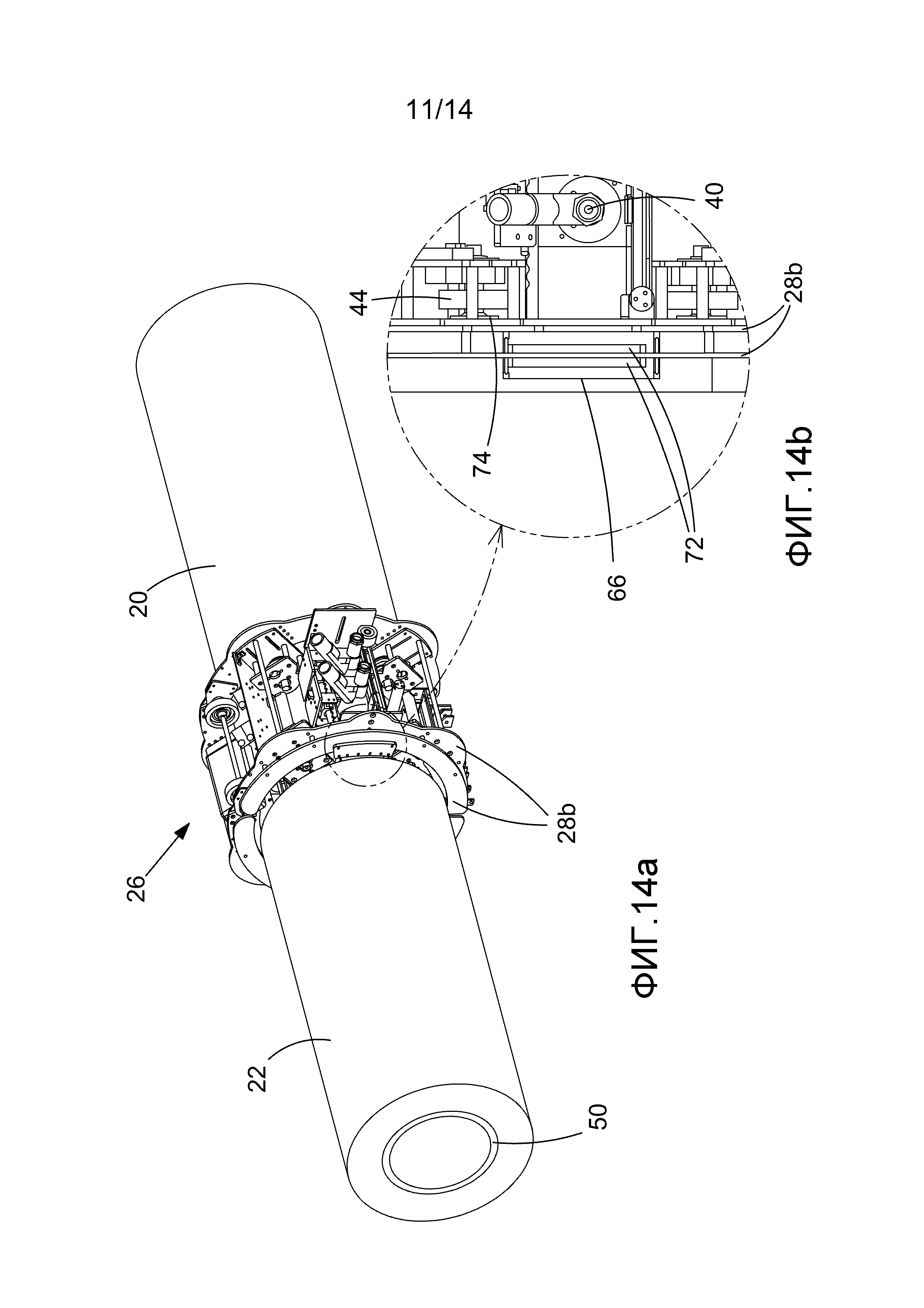

Фиг. 14 показывает изометрический вид в перспективе машины согласно настоящему изобретению и сдерживающей направляющей, расположенных на месте на трубе для очистки.

Фиг. 15 показывает схематический вид в разрезе через машину согласно настоящему изобретению (но без сдерживающей направляющей), в которой заключена труба, предоставленная ей для очистки с помощью двух сопел, расположенных в позициях «3 часа» и «9 часов».

Фиг. 16 показывает вид на фиг. 16, но здесь клетка повернута на 90° и располагается в позициях «6 часов» и «12 часов».

Фиг. 17 иллюстрирует схематически машину согласно настоящему изобретения во время работы.

На фиг. 1 иллюстрируется монтажный стык 2 трубопровода, обозначенного в целом ссылочной позицией 4. Монтажный стык, как описано выше, располагается в сварном соединении 6 двух труб 8, 10. Как можно увидеть на чертеже, трубы 8, 10 каждая уже имеют покрытие 12, 14. Также можно увидеть оголенные области 16, 18 трубы с каждой стороны сварного соединения 6. Так как трубопровод, иллюстрируемый в этом варианте воплощения, предназначен для подводной укладки, секции трубопровода, за исключением монтажного стыка 2, имеют покрытие из утяжеляющего/защитного состава, здесь бетон 20, 22. Бетонное покрытие 20, 22 имеет двойное назначение: утяжеление трубопровода таким образом, что после его отделения от судна-трубоукладчика он быстро погружается в море, а также обеспечение защитного барьера для трубопровода против, например, повреждения при тралении или постановке на якорь, когда он располагается на морском дне.

На фиг. 2 и фиг. 3 показана машина 24 для очистки труб, используемая для абразивной струйной обработки (или сухой абразив, подаваемый с помощью воздуха, такой как песок, или подаваемый с помощью воды абразив) на открытых поверхностях 16, 18 монтажного стыка 2. Машина 24 содержит клетку 26, образованную из множества частей, в этом примере представляющих собой две группы шарнирно-сочлененных плеч 28а, 28b и 30а, 30b. Оба плеча 28 шарнирно соединены на их верхних концах с плечами 30 посредством средств автоматического закрытия, в этом примере шарнирного механизма 32. Шарнирный механизм включает в себя цилиндрический стержень, который оперативно соединяет друг с другом поворотные колеса 34а и 34b на каждом его конце. Шарнирный механизм 32 обеспечивает возможность каждому плечу 28а, 30а поворачиваться относительно соответствующего другого плеча 28b, 30b, чтобы заключить внутри них трубу, предоставленную машине для очистки, как будет пояснено более подробно ниже. Термин «заключить» означает, что плечи 28, 30 клетки 26 способны окружить (или частично или полностью) трубу, предоставленную машине, по меньшей мере в такой степени, чтобы обеспечить возможность машине 24 выполнять ее функции по очистке. Хотя предпочтительно плечи 28, 30 клетки 26 полностью окружают трубу 50, предоставленную машине 24, полное окружение трубы 50 может не являться необходимым.

Плечо 28а соединено с плечом 30а не только посредством шарнирного механизма 32, но также с помощью группы продольно продолжающихся опорных балок 36. Подобным образом, плечо 28b соединено с плечом 30b. Опорные балки 36 служат не только для отделения плеч 28 от плеч 30, но также обеспечивают первую продольную систему рельсовых направляющих, поддерживающую средства абразивной струйной обработки, здесь узел 38 струйной обработки, который содержит сопло для абразивной струйной обработки. В этом примере обеспечены два сопла 40. Между (или во время) операциями струйной очистки узел 38 перемещается под управлением приводного ремня 42 в продольном направлении (т.е. влево и вправо на чертеже 3) таким образом, чтобы пошагово перемещать узел струйной обработки до следующего участка трубы в продольном направлении, подлежащей очистке. Таким образом, здесь обеспечены средства пошагового перемещения для осуществления этого перемещения. Как можно увидеть на чертежах, в этом примере обеспечены две группы узлов 38 струйной обработки, расположенных диаметрально противоположно друг другу. Это является предпочтительным, но не обязательным. Возможно использовать только одно сопло 40, но большее количество сопел обеспечивают большую эффективность операции очистки.

Множество приводных элементов, здесь приводные ролики 44, соединены с плечами 28, 30 клетки. Привод роликов 44 осуществляется соответствующими приводными двигателями, в данном случае пневматическими двигателями 46. Когда ролики 44 контактируют с поверхностью трубы, заключенной в клетке 26 (смотри ниже), приведение в действие пневматических двигателей 46 вызывает вращение роликов 44 таким образом, что вся клетка 26 будет вращаться вокруг трубы. Если сопла 40 струйной обработки работают, когда клетка 26 вращается вокруг трубы, будет происходить очистка поверхности трубы по окружности. С учетом того, что должна быть очищена вся окружная периферия трубы, сопла струйной обработки и вращаются вокруг трубы и перемещаются вдоль осевой длины монтажного стыка 2 (хотя и не обязательно одновременно), чтобы обеспечить полную очистку поверхности монтажного стыка 2. Выполнение этой двойной операции (вращение вокруг трубы и продольное перемещение в осевом направлении вдоль нее) может быть обеспечено посредством любой соответствующей комбинации двух перемещений. Они могут быть независимыми друг от друга или объединенными. Выбор осуществляет оператор машины 24.

Обращаясь теперь к фиг. 4 и фиг. 5, будет описано размещение и заключение трубы, предоставленной для очистки. Как можно увидеть на фиг. 4, клетка 26 вначале должна быть открыта в шарнирном механизме 32 таким образом, что плечи 28, 30 расходятся. Операция открытия осуществляется с помощью подъемных блоков (не показаны), действующих на проушины 48 каждого плеча 28, 30 известным образом. Затем открытая клетка 26 опускается в требуемую позицию над трубой 50, предоставленной для очистки. Как можно увидеть на чертежах, в открытом состоянии клетки 26 поворотные колеса 34а, 34b располагаются спереди относительно трубы 50. Это означает, что при опускании клетки 26 на трубу 50 первый контакт между ними будет происходить посредством поворотных колес 34а, 34b. Дальнейшее опускание клетки 26 заставляет плечи 28, 30 поворачиваться вниз вокруг колес 34а, 34b, и цилиндрический стержень шарнирного механизма 32 перемещается в закрытое положение, показанное на фиг. 5.

В закрытом положении на фиг. 5 труба 50 заключена в клетке 26 таким образом, что может осуществляться очистка трубы. Как можно увидеть на чертеже, в закрытом положении шарнирный механизм 32 располагается высоко относительно верхней поверхности трубы 50, и, что важно, приводные ролики 44 непосредственно контактируют с поверхностью покрытия трубы 50. Приводные ролики установлены в регулируемых опорных пластинах 52 (см. фиг. 7-10), так что в клетке 50 могут быть размещены трубы 50 различных диаметров, и при этом будет обеспечиваться непосредственный контакт приводных роликов 44 с поверхностью трубы.

Одним из существенных преимуществ использования приводных роликов 44, которые непосредственно контактируют с поверхностью покрытия трубы 50, является сохранение постоянного известного расстояния между соплами 40 струйной обработки и поверхностью трубы 50. Когда узел 38 струйной обработки и соответствующие сопла 40 перемещаются вокруг окружной периферии трубы 50, приводные ролики 44 будут непосредственно следовать любым неровностям поверхности, и тем самым им будут следовать также и сопла 40, так как сопла 40 являются частью узла 38 струйной обработки, а узел 38 струйной обработки непосредственно соединен с плечами 28, 30 клетки 26. Сохранение постоянного расстояния между соплами 40 и поверхностью трубы 50 во время работы машины 24 обеспечивает точное управление скоростью и концентрацией дроби/абразивного материала, подаваемого на поверхность трубы. Применение приводных роликов 44, которые контактируют с покрытием монтажного стыка трубы 50 и непосредственно следуют его контурам, обеспечивает точное отслеживание контуров самой поверхности трубы 50, так как покрытие трубы в свою очередь следует любым контурам поверхности трубы. Однако если требуется, приводные ролики могут контактировать непосредственно с поверхностью трубы 50. Это можно сделать благодаря возможности регулировки приводных роликов, как будет пояснено ниже.

Узел струйной обработки показан подробно на фиг. 6, где каждое из двух сопел 40 содержит, известным образом, порт 54 подачи и вакуумный выходной порт 56. Устройства для абразивной струйной обработки, такие как сопла 40, которые подают дробь или абразивный материал под давлением к поверхности, подлежащей очистке, и затем удаляют его вместе со счищенным материалом под действием вакуума, хорошо известны. Например, в настоящем изобретении может использоваться пистолет Vacu-Blast (торговая марка), раскрытый в «Blast Cleaning and Allied Processes», том 1, H. J. Plaster, 1972. Специалистам в этой области техники понятны принципы работы такого пистолета и поэтому она не будет здесь описываться. Однако, как упоминалось выше, продольное пошаговое перемещение узла 38 вдоль длины трубы 50 осуществляется путем перемещения узла вдоль опорной балки 36 с фиксированным шагом. Пошаговое перемещение определяется профилем управляющего кулачка 94. Для исключения избыточного хода узла 38 используются датчики 58, 60 конечного положения, чтобы задавать пределы его перемещения в продольном направлении. Перемещение приводного ремня 42 определяется пневматическим двигателем 62 под управлением центрального процессорного блока (не показан). Тем самым средства пошагового перемещения в этом примере включают в себя не только приводной ремень 42 и соответствующий двигатель 62, но также датчики 58, 60 конечного положения, управляющий кулачок 94 и соответствующий кулачковый переключатель 95, которые все работают совместно, чтобы управлять пошаговым перемещением узла 38. Управляющий кулачок 94 и кулачковый переключатель 95 узла 38 обеспечивают независимую положительную обратную связь для центрального процессорного блока, чтобы обеспечить точное управление перемещением сопел 40 узла 38 независимо от любых изменений сил трения между соплами 40 и трубой 50, или любых изменений в работе пневматического двигателя 62.

Центральный процессорный блок представляет собой компьютерный управляющий механизм для управления работой машины. Оператор имеет возможность вводить различные параметры очистки в блок таким образом, что вся операция очистки является автоматизированной и требует минимального вмешательства человека. Это обеспечивает возможность более точной очистки поверхности трубы, чем если бы оставалось управление, осуществляемое оператором. Однако машина должна знать, где располагается клетка 26 относительно трубы 50 в любой момент времени. Для обеспечения этого должно быть известно базовое или опорное положение в качестве начального, конечного положений или положения возврата.

На фиг. 11-13 показана сдерживающая направляющая, здесь вакуумное сдерживающее средство 64. Сдерживающее средство содержит дугообразную опорную плиту 66 с портом 67 (фиг. 13), образованным в ней для соединения с вакуумным шлангом. От опорной плиты 66 отходят два опорных кронштейна 68, 70, которые соединяют опорную плиту с вильчатой направляющей 72. Порт 67 используется для присоединения вакуумного шланга (не показан), чтобы удерживать вакуумное сдерживающее средство 64 неподвижно относительно поверхности 50 трубы. Использование вакуумного зажимного механизма является удобным, так как вакуум уже используется в работе машины 24 для работы возвратной части 40 сопла. И хотя необходимо иметь разные и отдельные вакуумные шланги, может использоваться общий источник вакуума, тем самым обеспечивается операционная эффективность. Однако также могут использоваться любые другие средства для крепления сдерживающей направляющей к поверхности трубы 50, такие как магнитные средства фиксации, стяжные ремни или ленты и т.п. Основное требование состоит в том, чтобы обеспечить неподвижный зажим сдерживающей направляющей на поверхности трубы 50, тем самым обеспечивая возможность установления опорного или базового положения для машины 24.

На фиг. 14 показано, каким образом вакуумное сдерживающее средство 64 взаимодействует с клеткой 26, чтобы установить опорное положение для машины 24. На фиг. 14а показан общий вид в перспективе клетки 26, установленной на монтажном стыке трубы 50, подлежащей очистке, и на фиг. 14b показан подробный вид соединения между вакуумным сдерживающим средством 64 и плечом 28b клетки 26. Вильчатая направляющая 72 вакуумного сдерживающего средства 64 охватывает с обеих сторон левую часть плеча 28b. Вакуумное сдерживающее средство 64 неподвижно закреплено на трубе 50. При приведении в действие приводных роликов 44 клетка 26 будет вращаться по окружности вокруг монтажного стыка, но не будет иметь возможность перемещаться в продольном направлении вдоль трубы (т.е. вдоль оси трубы 50), так как вакуумное сдерживающее средство 64 предотвращает любое перемещение плеча 28b, отличное от вращения по окружности. Кроме того, взаимодействие плеча 28b с вильчатой направляющей 72 позволяет вычислять с помощью центрального процессорного блока начальные и конечные базовые или опорные положения и использовать их для управления вращением клетки 26 вокруг монтажного стыка 2 трубы 50. Для обеспечения этого датчики 74 располагаются на клетке 26 рядом с приводными роликами 44 и вильчатой направляющей 72. Известным образом эти датчики 74 обеспечивают известные опорные или базовые точки, на основе которых будут известны величины углов поворота клетки. Угловое выравнивание датчиков 74 между клеткой 26 и вильчатой направляющей 72 обеспечивает начальную (0°) и конечную (180°) точки (в этом примере) для вращения клетки 26. Специалистам в этой области техники очевидно, что использование вакуумного сдерживающего средства 64 является не необходимым, а только предпочтительным. Машина 24 может вращаться вокруг трубы 50 под действием только приводного ролика 44 и может быть установлена непосредственно на поверхности 50 трубы аксиально между любым покрытием трубы 50. Покрытие трубы 50 может само по себе действовать для установления опорного положения для вращения клетки 26 вокруг трубы.

Работа машины 24 далее будет пояснена со ссылкой на фиг. 15 и фиг. 16. На фиг. 15 машина 24 находится в ее начальном положении или положении покоя. Здесь клетка 26 была опущена в требуемую позицию вокруг монтажного стыка трубы 50, а также располагается на требуемом месте относительно вакуумного сдерживающего средства (не показано на фиг. 15 и фиг. 16). Хотя он не показан на чертеже, RFID-переключатель взаимодействует с шарнирным механизмом 32 клетки 26, чтобы обеспечить положительную индикацию, что плечи 28, 30 были перемещены в их закрытое положение и труба 50 тем самым заключена в клетке 26. Эта информация передается в центральный процессорный блок перед тем, как работа машины 24 может быть начата. Узлы 38 струйной обработки располагаются горизонтально в позициях «3 часа» и «9 часов». Это означает, что центральный процессорный блок принимает сигнал от датчика 74а исходного положения, устанавливая начальное опорное или базовое положение. Датчики 74 и 74а взаимодействуют с вакуумным сдерживающим средством 64.

При приведении в действие машины 24 сжатый воздух (или вода или другая текучая среда, в зависимости от условий операции) смешивается с абразивом или дробью для очистки и подается к соплам 40 через входные порты 76. Параллельно использованные текучая среда/абразив удаляются из узлов 38 после струйной обработки поверхности через вакуумные порты 78 известным образом. Когда операция струйной обработки через сопла 40 начинается, также необходимо начать вращение клетки 26 вокруг трубы 50. В этом примере это обеспечивается путем приведения в действие приводных роликов 44 таким образом, что клетка вращается вокруг трубы 50 управляемым образом с известной угловой скоростью (известным специалистам в этой области образом) до тех пор, пока клетка не будет повернута на требуемый угол (в этом примере задан угол 180°). На фиг. 16 показана клетка 26, которая повернута против часовой стрелки на 90° по сравнению с фиг. 15, так что сопла 40 располагаются вертикально в позициях «12 часов» и «6 часов» соответственно. Необходимо помнить, что все порты 76, 78 соединены со шлангами высокого давления и поэтому перемещение всей машины 24 часто неудобно. Поэтому перемещение клетки из положения на фиг. 15 в положение на фиг. 16 просто задает нулевую или начальную базовую или опорную точку. После достижения этого нулевого положения может начаться выполнение множества вращений на 180°, чередующихся любым подходящим образом с пошаговым перемещением в продольном направлении вдоль осевой длины монтажного стыка 2 путем перемещения узла 38 струйной обработки. Клетка 26 таким образом вращается теперь попеременно по часовой стрелке и против часовой стрелки, каждый раз на 180°, таким образом, чтобы не вызвать образования петель и скручивания шлангов высокого давления, прикрепленных к портам 76, 78.

Каждый поворот на 180° обнаруживается датчиками 74, чтобы управлять реверсированием направления вращения клетки 26. Пошаговое перемещение узла 38 струйной обработки в осевом направлении трубы 50 (в продольном направлении) в этом примере происходит тогда, когда сопла 40 достигают позиции «12 часов» и «6 часов» и датчик 74 обнаруживает этот предел вращения. И когда клетка 26 начинает снова вращаться на 180°, но в противоположном направлении, осевое перемещение уже произошло или находится в стадии завершения. Этот процесс продолжается до тех пор, пока вся поверхность монтажного стыка 2 (или какая-либо ее часть) не будет очищена.

На фиг. 17 показан иллюстративный пример работы согласно описанному выше процессу. Центральный процессорный блок 80 передает данные, полученные от различных датчиков машины 24 (включая датчики 58, 60, 74) на подвесной дисплей 82 оператора машины, так что возможно известным образом осуществлять мониторинг, управление или изменение параметров процесса очистки. Машины 84 подготовки и восстановления дроби/абразива каждая подает через питающий шланг 86 сжатую текучую среду и абразивный материал к входному порту 76 и удаляет использованный материал из вакуумного порта 78 через возвратный шланг 88 для последующего восстановления (известным образом). Специалистам в этой области техники очевидны общие принципы операций вакуумной струйной обработки, такие как кратко описанные выше, и поэтому они не будут здесь дополнительно описываться.

Важным признаком настоящего изобретения является обеспечение возможности машины 24 работать с трубами 50 различных диаметров, а также с покрытиями монтажного стыка 2 различной толщины. Для этого каждый приводной ролик 44 установлен на выполненной с возможностью радиальной регулировки опоре 52 (см., в частности, фиг. 2 и фиг. 10), как было описано выше. Каждая опора включает в себя продолжающиеся радиально пазы 90, которые взаимодействуют с множеством монтажных отверстий 92, образованных в плечах 28, 30 клетки 26 (см. фиг. 15 и фиг. 16), так что опора 52 может быть установлена в соответствующее положение относительно поверхности трубы 50, чтобы расположить сопла 40 на желаемом расстоянии от поверхности этой трубы 50. Таким образом, возможно обеспечить, что сопла удерживаются на известном заданном расстоянии от поверхности трубы 50. Так как узел 38 и соответствующие сопла 40 удерживаются на плечах 28, 30 клетки 26, когда она вращается вокруг трубы 50, любые неровности поверхности, действующие на ролики 44 во время вращения, влияют на сопла 40, тем самым расстояние от сопел до поверхности трубы 40 сохраняется постоянным, в отличие от известных машин. Кроме того, узел 38 струйной обработки также выполнен с возможностью регулировки, чтобы позволить оператору дополнительно управлять ориентацией сопел 40 относительно поверхности монтажного стыка (например, угол наклона сопел 40 относительно поверхности трубы 50). Подобным образом, для регулировки приводных роликов 44, как было описано выше, узел 38 струйной обработки также может перемещаться радиально с помощью монтажных отверстий 93.

Благодаря использованию клетки 26, которая сама вращается вокруг трубы 50, предоставленной для очистки, в отличие от известных машин, настоящее изобретение не требует стационарную раму для размещения на трубе и ее охвата. Это обеспечивает дополнительные преимущества в отношении упрощения конструкции и использования меньшего количества материала в машине. Одним из существенных преимуществ является то, что сопла 40 струйной обработки машины 24 способны точно следовать всем контурам поверхности трубы 50. В том случае, если форма трубы 50 не является правильной окружностью, все равно сохраняется известное расстояние между соплами и поверхностью трубы 50. Это обеспечивает возможность точного выполнения операции струйной обработки, что устраняет недостатки известных машин, в которых для некоторой области поверхности трубы возможна избыточная струйная обработка (если поверхность трубы находится слишком близко к соплам) или недостаточная струйная обработка (если поверхность трубы слишком далека от сопла).

Хотя в описанном выше примере приводные элементы содержат приводные ролики, равным образом возможно использовать множество альтернативных приводных элементов. Требованием к приводным элементам является обеспечение вращательной движущей силы между клеткой машины и трубой, предоставленной ей для очистки. Например, гусеницы, колеса, ножки с возвратно-поступательным движением, механизмы типа спиц колеса и т.п., все являются в равной степени эффективными. Однако сдерживающим фактором является необходимость того, чтобы приводной элемент непосредственно контактировал или с трубой, поверхностью покрытия монтажного стыка или с производственным покрытием рядом с областью монтажного стыка.

Хотя в описанном выше примере множество частей клетки 26 содержат, по существу, две группы плеч 28, 30, шарнирно соединенных друг с другом в одной шарнирной точке 32, специалистам в этой области техники очевидно, что это не является ограничивающим фактором. В случае необходимости, например нехватки доступного пространства, в которое открываются плечи, или т.п., желательно использовать множество частей, шарнирно сочлененных в нескольких местах или в других местах, отличных от одной шарнирной точки, и это допустимо в пределах объема настоящего изобретения. Например, двухшарнирные (или состоящие из трех частей) плечи могут использоваться для образования множества частей клетки. Хотя эта конструкция может потребовать перемещения шарнирной точки 32 и соответствующих поворотных колес 43 (или даже замену), что находится в пределах возможностей специалиста в этой области техники.

Реферат

Изобретение относится к машинам для очистки труб с помощью абразива для удаления загрязнения с поверхности трубы перед нанесением на поверхность трубы защитного покрытия. Машина (24) содержит клетку (26) из множества частей для заключения в ней трубы. Каждая часть из множества частей клетки соединена с возможностью перемещения с каждой из других частей из множества частей клетки. Имеется множество приводных элементов (44), соединенных с клеткой, по меньшей мере одно средство абразивной струйной обработки, образованное на одной или более из множества частей клетки. Каждый приводной элемент из множества приводных элементов выполнен с возможностью непосредственного контакта с трубой (50), подлежащей очистке, или с покрытием на ней. Перемещение множества приводных элементов, когда труба заключена в клетке, вызывает вращение клетки вокруг заключенной в нее трубы. Машина дополнительно включает в себя средства пошагового перемещения для перемещения по меньшей мере одного средства абразивной струйной обработки в продольном направлении относительно трубы, предоставленной машине для очистки. Технический результат: обеспечение известного и управляемого стабильного качества очистки трубы, а также равномерной очистки поверхности трубы. 17 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для обработки наружной поверхности трубы

Комментарии