Способ получения многослойного покрытия - RU2680400C1

Код документа: RU2680400C1

Описание

Настоящее изобретение касается способа получения многослойного покрытия на основе путем нанесения сначала цветного и/или создающего эффект грунтового покрытия на основе с последующим нанесением прозрачного покрытия поверх грунтового покрытия. Настоящее изобретение также касается многослойного покрытия, получаемого с применением способа согласно изобретению. Покрытие, получаемое таким способом, обладает не только высококачественным внешним видом и хорошими тактильными свойствами, но и отличной механической устойчивостью и гибкостью. Таким образом, способ может применяться с определенной целью в областях, в которых предъявляются одинаковые требования к оптическому качеству и механической устойчивости и гибкости основ с нанесенным покрытием. Таким образом, способ является подходящим для применения, к примеру, но не исключительно, в обувной промышленности, в частности, для покрытия подошв, состоящих из вспененных основ.

Уровень техники

Механическая устойчивость и гибкость - качества, которые абсолютно незаменимы для покрытий или лаковых покрытий на основах в самых разных отраслях промышленности. Механическая устойчивость, например, сопротивление истиранию и устойчивость к растрескиванию, конечно, являются ключевыми в любой области применения, в которых ощущаются такие внешние воздействия. Впрочем, приемлемая гибкость очень важна для покрытия почти любой основы. Гибкость имеет особенное значение для покрытия гибких основ, таких, как вспененные материалы, текстиль и кожа, поскольку сферы применения таких гибких и поддающихся деформации материалов основы связаны с соответствующими деформационными напряжениями, которые оказывают воздействие и на покрытия. Однако и на жестких основах, таких, как твердый пластик, металл или древесина, устойчивость покрытия перед деформационными напряжениями очень важна. Например, очень тонкие основы, состоящие из жестких по своей природе материалов, подобным образом могут подвергаться значительным деформациям при использовании. Кроме того, изменения в материалах в результате перепадов температур (коэффициент расширения) также требуют соответствующей гибкости для покрытий.

Указанные свойства имеют особенное значение для покрытия таких основ, как гибкие вспененные основы. Пены являются традиционными материалами основ во многих секторах промышленности и находят широкое применение. Такое распространение они получили благодаря хорошей технологичности, низкой плотности и разнообразию возможностей регулирования свойств (жесткие, полужесткие и гибкие пены, термопластические и эластомерные пены).

В обувной промышленности, например, часто применяют сжимаемые, упруго деформируемые пены для производства подошв, таких, как, например, промежуточные подошвы. Воздействие на подошвы интенсивных механических нагрузок очевидно. Ходьба и бег с одной стороны требуют высокой гибкости или упругости подошв, а с другой стороны - также соответствующей устойчивости к внешним механическим воздействиям, например, хорошего сопротивления истиранию и устойчивости к растрескиванию.

В то же время отрасль обувной промышленности, как и любой сектор индустрии моды, требует возможности улучшения внешнего вида изделий и их индивидуализации. Соответственно, придание подошве цвета и/или эффекта в этом отношении представляет большой интерес.

Нанесение покрытия или лакировка вспененных основ, таких, как подошвы обуви как раз и позволяет добиться модификации и индивидуализации модных изделий.

Однако в этом случае крайне важно, чтобы покрытие было оптимальным образом оптически адаптировано. Помимо самого окрашивания, важным фактором также является высокий матирующий эффект или низкая глянцевость. Это единственный способ изготовления изделий, обладающих визуально высокой стоимостью и высоким качеством. Обычно считается, что слишком блестящие изделия выглядят дешево из-за "пластиковости".

Однако гораздо большей проблемой является то, что общая конструкция, состоящая из вспененной основы и покрытия и/или лакового покрытия, должна быть внушительной не только визуально благодаря качественному окрашиванию и/или эффекту. Так же, как и вспененная основа, само покрытие или вся конструкция, состоящая из основы и покрытия, должны обладать вышеупомянутой гибкостью. Также необходимо достичь высокой механической устойчивости со стороны покрытия. Таким образом, в первую очередь должна быть обеспечена высокая гибкость или упругость, а во вторую очередь также необходима эффективная устойчивость к внешнему механическому воздействию.

В документе US 2006/0141234 А1 описываются промышленные изделия, подошвы обуви, которые, например, включают поддающуюся сжатию основу, покрытую водной композицией покрытия. Композиция включает полиуретановую смолу, имеющую гидроксильное число менее 10, и краситель. Композицию применяют для повышения визуальной ценности изделий.

В документе WO 2009/101133 А1 описываются композитные структуры, включающие полиуретановую основу, такую, как цельный пенополиуретан, а также наносимое не нее поверхностное покрытие. Поверхностное покрытие состоит из термопластичного полиуретана, который наносят в форме пленки. Композит устойчив к ультрафиолетовому излучению и механической нагрузке и может применяться в качестве материала для внутренних автомобильных компонентов или подошв обуви.

В документе WO 2008/113775 А1 описываются водные дисперсии, включающие по меньшей мере один полиуретан, по меньшей мере один специфический полиизоцианат и кремнийорганическое соединение. Дисперсию применяют для покрытия листовидных основ, таких, как кожа, текстиль или пластики, и в результате достигаются приятность на ощупь, хорошее сцепление и прочность при истирании.

Несмотря на эти многообещающие подходы, все же остается потенциал для совершенствования, в частности, в отношении сочетания оптического качества и механической устойчивости, а также гибкости.

Цель изобретения

Целью настоящего изобретения было обеспечение способа получения многослойного покрытия, благодаря которому обеспечиваются многослойные покрытия на основах, которые изначально обладают хорошими оптическими качествами, к которым относится высокий матовый эффект и, таким образом, визуально высококачественный и облагороженный внешний вид. В то же время, однако, многослойные покрытия должны обладать высокой механической устойчивостью и гибкостью. Это означает, что они в первую очередь должны обладать высокой гибкостью или упругостью, что обеспечивает, в частности, проявление соответствующих преимуществ гибких основ в полной мере. Однако с другой стороны, устойчивость к внешним механическим воздействиям также должна быть чрезвычайно высокой. Особое внимание должно уделяться сопротивлению истиранию и устойчивости к растрескиванию. Кроме того, композиции покрытий, применяемые для нанесения многослойных покрытий, должны быть водными, что позволяет достигать наилучших экологических характеристик.

Технические средства достижения

Было обнаружено, что указанные цели могут быть достигнуты с применением нового способа получения многослойного покрытия (М) на основе (S), включающего следующие этапы:

(I) обеспечение грунтового покрытия (В) на основе путем нанесения водного материала грунтового покрытия (b) на основу (S), причем материал грунтового покрытия является двухкомпонентной композицией покрытия, включающей

(b.1) компонент связующего, включающий

(1) по меньшей мере одну полиуретановую смолу, имеющую гидроксильное число от 15 до 100 мг KOH/г и кислотное число от 10 до 50 мг KOH/г,

(2) по меньшей мере одну водную дисперсию, включающую воду и фракцию полиуретановой смолы, состоящую из по меньшей мере одной полиуретановой смолы, причем фракция полиуретановой смолы имеет гелевую фракцию, доля которой составляет по меньшей мере 50%, стеклование которой происходит при температуре менее -20°С, а связанный с плавлением переход происходит при температуре менее 100°С,

(3) по меньшей мере один окрашивающий и/или обеспечивающий эффект пигмент

и

(b.2) отверждающий компонент, включающий

(4) по меньшей мере один гидрофильно модифицированный полиизоцианат (4) с содержанием изоцианата от 8% до 18%,

а также

(II) обеспечение прозрачного покрытия (K) непосредственно поверх грунтового покрытия (В) путем нанесения материала водного прозрачного покрытия (k) непосредственно на грунтовое покрытие (В), причем материал прозрачного покрытия является двухкомпонентной композицией покрытия, включающей

(k.1) компонент связующего краски, включающий

(2) по меньшей мере одну водную дисперсию, включающую воду и фракцию полиуретановой смолы, состоящую из по меньшей мере одной полиуретановой смолы, причем фракция полиуретановой смолы имеет гелевую фракцию, доля которой составляет по меньшей мере 50%, стеклование которой происходит при температуре менее -20°С, а связанный с плавлением переход происходит при температуре менее 100°С,

и

(k.2) отверждающий компонент, включающий

(4) по меньшей мере один гидрофильно модифицированный полиизоцианат (4) с содержанием изоцианата от 8% до 18%.

Вышеупомянутый способ также указывается ниже как способ согласно изобретению и, соответственно, предмет настоящего изобретения. Предпочтительные варианты осуществления способа согласно изобретению станут очевидными по ознакомлении с представленным ниже описанием, а также зависимыми пунктами формулы изобретения.

Другими предметами настоящего изобретения являются многослойное покрытие, получаемое с применением способа согласно изобретению, а также основа, на которую наносят такое многослойное покрытие.

Способ согласно изобретению позволяет наносить многослойные покрытия на основы, демонстрирующие не только превосходные оптические качества, но и значительную гибкость или упругость и в то же время эффективную устойчивость к внешним механическим воздействиям. Таким образом, общие системы, включающие многослойное покрытие и основу, могут, особенно в случае вспененных основ, особенно успешно применяться, хотя и не только, в области обувной промышленности в качестве подошв.

Подробное описание изобретения

Сначала будет представлено пояснение нескольких терминов, применяемых в контексте настоящего изобретения.

Нанесение композиции покрытия на основу и сознание покрытия из нее на основе следует понимать, как указано ниже. Соответствующую композицию покрытия наносят таким образом, чтобы образуемое ею покрытие распределялось по основе, но не обязательно находилось в прямом контакте с основой. Например, между покрытием и основой также могут быть предусмотрены и другие слои. Например, на стадии (I) выполнения способа согласно изобретению образуют грунтовое покрытие (В) на основе, хотя между основой и грунтовым покрытием также могут находиться и другие слои покрытия, например, традиционные адгезионные грунтовки.

Тот же принцип применим к нанесению композиции покрытия (у) на покрытие (X), созданное при помощи другой композиции покрытия (х), причем покрытие (Y) образуют на покрытии (X). Покрытие (Y) не обязательно должно пребывать в контакте с покрытием (X), и требуется лишь, чтобы оно находилось поверх него, другими словами, на стороне покрытия (X), обращенной в противоположную от основы сторону.

В отличие от вышеизложенного, нанесение композиции покрытия непосредственно на основу для образования покрытия прямо на основе следует понимать, как указано ниже. Соответствующую композицию покрытия наносят таким образом, чтобы образуемое ею покрытие располагалось на основе и пребывало в прямом контакте с основой. Таким образом, в частности, между покрытием и основой отсутствует какой бы то ни было другой слой покрытия.

Конечно, то же касается и нанесения композиции покрытия (у) непосредственно на покрытие (X) образуемое при помощи другой композиции покрытия (х), для образования покрытия (Y) на покрытии (X). В этом случае два покрытия пребывают в прямом контакте и, таким образом, находятся прямо один на другом. В частности, не предусмотрено никакого другого слоя покрытия между покрытиями (X) и (Y). Конечно, этот же принцип применим к прямому последовательному нанесению композиций покрытий или к образованию покрытий, следующих непосредственно одно за другим.

Быстрое испарение, промежуточную сушку и отверждение в контексте настоящего изобретения следует понимать как понятия, охватываемые терминологией, знакомой специалистам в данной области, в связи со способами получения многослойных покрытий.

Соответственно, быстрое испарение по сути следует понимать как определение для испарения или выпаривания органических растворителей и/или воды из композиции покрытия, наносимой в рамках изготовления лакового покрытия, как правило, при окружающей температуре (то есть, при комнатной температуре), например, от 15 до 35°С, в течение времени, например, от 0,5 до 30 минут. Таким образом, во время быстрого испарения происходит испарение органических растворителей и/или воды, присутствующих в нанесенной композиции покрытия. Поскольку композиция покрытия так или иначе еще сохраняет текучесть непосредственно после нанесения и в начале быстрого испарения, она может растекаться в процессе быстрого испарения. Это происходит по причине того, что композиция покрытия, нанесенная путем распыления, по крайней мере в целом наносится в форме капелек, а не слоем равномерной толщины. Однако из-за наличия органических растворителей и/или воды она находится в жидком состоянии и поэтому может растекаться, образуя равномерную гладкую пленку. В то же время предусматривается последовательное испарение органических растворителей и/или воды, которое в результате фазы быстрого испарения дает сравнительно гладкое покрытие, содержащее меньшее количество воды и/или растворителя по сравнению с нанесенной композицией покрытия. Однако после быстрого испарения покрытие еще не пребывает в готовом к использованию состоянии. Хотя оно уже и потеряло текучесть, оно, например, может оставаться мягким и/или липким и может быть лишь частично сухим. В частности, покрытие еще не было подвергнуто отверждению, как описывается ниже.

Таким образом, промежуточную сушку также следует понимать как испарение или выпаривание органических растворителей и/или воды из композиции покрытия, наносимого в рамках изготовления лакового покрытия, как правило, при температуре, которая является повышенной относительно окружающей температуры, например, от 40 до 70°С, в течение времени, например, от 1 до 30 минут. Таким образом, в случае промежуточной сушки нанесенная композиция покрытия также теряет часть органических растворителей и/или воды. В отношении конкретной композиции покрытия, как правило, промежуточная сушка, по сравнению с быстрым испарением производится, например, при более высоких температурах и/или в течение более длительного времени, что означает, что, по сравнению с быстрым испарением, из нанесенного покрытия также удаляется большая часть органических растворителей и/или воды. Однако четкое разграничение между двумя терминами не является необходимым или желательным. Для облегчения понимания эти термины применяются с целью пояснения того, что может производиться регулируемое и последовательное кондиционирование покрытия перед описываемым ниже отверждением. В зависимости от состава покрытия, температуры испарения и времени испарения может испаряться большая или меньшая часть органических растворителей и/или воды, присутствующих в композиции покрытия. Возможно даже переплетение или сшивание между частью полимерных связующих, присутствующих в композиции покрытия, как описывается ниже. Однако ни во время быстрого испарения, ни во время промежуточной сушки не получают готового к использованию покрытия, как после описываемого ниже отверждения. Соответственно, существует четкое разграничение между отверждением и быстрым испарением и промежуточной сушкой.

Соответственно, отверждение покрытия следует рассматривать как преобразование такого покрытия в готовое к использованию состояние, другими словами - в состояние, в котором основа с соответствующим покрытием может подвергаться перевозке, хранению и применению предусмотренным способом. В частности, отвержденное покрытие перестает быть мягким или липким, а приводится в состояние твердой пленки, которая даже при дальнейшем воздействии условий отверждения, как описывается ниже, уже не проявляет каких-либо существенных изменений в свойствах, таких, как твердость или прилипание к основе.

Как известно, композиции покрытий в принципе могут отверждаться физически и/или химически, в зависимости от компонентов, присутствующих в качестве связующих и сшивающих агентов. В случае химического отверждения особое внимание уделяется термохимическому отверждению.

В контексте настоящего изобретения термины "физически отверждаемый" или "физическое отверждение" означают образование отвержденного покрытия в результате потери растворителя из полимерных растворов или полимерных дисперсий, причем отверждение достигается путем переплетения полимерных цепочек. Композиции покрытий этих типов обычно составляют в форме однокомпонентных материалов покрытий. Отверждение может происходить, например, при температуре от 15 до 100°С в течение времени от 2 до 48 часов. Таким образом, в этом случае отверждение может отличаться от быстрого испарения и/или промежуточной сушки лишь по времени кондиционирования покрытия.

В контексте настоящего изобретения термины "термохимически отверждаемый" или "термохимическое отверждение" означают сшивание покрытия (образование отвержденного покрытия), запускаемое химической реакцией реакционно-способных функциональных групп, причем энергетическая активация этой химической реакции возможна благодаря термической энергии. Разные функциональные группы, которые являются взаимно комплементарными, могут реагировать между собой (комплементарные функциональные группы), и/или образование отвержденного покрытия обусловлено на реакцией аутореактивных групп, то есть функциональных групп, реагирующих с группами своего же типа. Примеры подходящих комплементарных реакционноспособных функциональных групп и аутореактивных функциональных групп известны из германской патентной заявки DE 199 30 665 А1, например, со страницы 7, строка 28, по страницу 9, строка 24. Группы в этом случае присутствуют в разных пленкообразующих компонентах композиции покрытия.

Возможность термохимического отверждения может обеспечиваться путем применения самых разнообразных пленкообразующих компонентов. Типичным, например, считается применение органического полимера, такого, как полиэстер или полиуретан, содержащий конкретные функциональные группы, такие, как гидроксильные группы, и другого компонента, например, полиизоцианата и/или аминополимера, которые затем обеспечивают отвержденное пленочное покрытие путем реакции соответственно комплементарных функциональных групп. Для облегчения понимания (первый) органический полимер, например, полиэстер, часто называют связующим, а полиизоцианат и/или аминополимер - сшивающим агентом.

В зависимости от реакционной способности функциональных групп, присутствующих в пленкообразующих компонентах, композиции покрытий такого типа составляют в форме однокомпонентных и многокомпонентных систем, в частности, двухкомпонентных систем.

В термохимически отверждаемых однокомпонентных системах компоненты, подлежащие сшиванию, например, органические полимеры в качестве связующих и сшивающие агенты, присутствуют вместе друг с другом, другими словами - в одном компоненте. Это требование объясняется тем, что компоненты, подлежащие сшиванию, должны реагировать только друг с другом, то есть, вступать в реакцию отверждения при повышенной температуре, например, свыше 100°С. Таким образом, отверждение должно происходить в соответствующих условиях, например, при температуре от 100 до 250°С и в течение времени от 5 до 60 минут.

В термохимически отверждаемых двухкомпонентных системах компоненты, подлежащие сшиванию, например, органические полимеры в качестве связующих и сшивающие агенты, присутствуют отдельно друг от друга в по меньшей мере двух компонентах, которые не комбинируются до времени незадолго до нанесения. Эту форму выбирают тогда, когда компоненты, подлежащие сшиванию, реагируют друг с другом даже при окружающей температуре или слегка повышенной температуре, например, от 40 до 100°С. Примерами могут служить гидроксильные группы или аминогруппы с одной стороны и свободные изоцианатные группы - с другой. В целом и в частности в контексте настоящего изобретения двухкомпонентную композицию покрытия составляют таким образом, что первый компонент (компонент связующего краски) и второй компонент (отверждающий компонент) производят и хранят отдельно друг от друга и не комбинируют до времени незадолго до нанесения на основу. Точное рабочее время (то есть, время, в течение которого композиция покрытия может обрабатываться при комнатной температуре (от 15 до 25°С, в частности, 20°С), например, без значительного повышения вязкости в результате соответствующих реакций сшивания при комнатной температуре, когда нанесение становится невозможным), конечно, зависит от применяемых составляющих, но в целом составляет от 1 минуты до 4 часов, предпочтительно от 5 до 120 минут.

Подобным образом применим к термохимическому отверждению и следующий принцип. Первый компонент композиции покрытия может реагировать, с добавлением другого компонента, таким образом, чтобы пропорционально образовывались функциональные группы, способные вступать в реакции отверждения, как описывается выше, с другими функциональными группами первого компонента. Это также способствует образованию пленки. Например, свободный полиизоцианат, то есть, первый компонент, содержащий в среднем более одной свободной изоцианатной группы на молекулу, соответственно реагирует после добавления волы в качестве второго компонента. Это объясняется тем, что свободные изоцианатные группы реагируют с водой при удалении диоксида углерода для образования свободных первичных аминогрупп, которые затем преобразуются в мочевинные связи путем реакции присоединения с еще присутствующими изоцианатными группами.

Таким образом, композицию покрытия, при отверждении которой применяют эту форму термохимического отверждения, подобным образом составляют как двухкомпонентную композицию покрытия. Это объясняется тем, что и гидролиз изоцианатных групп до аминогрупп, и реакция аминогрупп с изоцианатными группами происходят даже при окружающей температуре или слегка повышенной температуре, например, от 40 до 100°С. Таким образом, при наличии воды в одном компоненте свободный полиизоцианат включается во второй компонент. Затем, после комбинирования двух компонентов образуются первичные аминогруппы, которые способны реагировать с еще присутствующими изоцианатными группами и, таким образом, образовывать сетку.

Конечно, при отверждении композиции покрытия, определяемой как термохимически отверждаемая, также всегда происходит физическое отверждение, то есть, переплетение полимерных цепочек. Несмотря на это, композиция покрытия этого типа в данном случае определяется как термохимически отверждаемая. Это название выбирают во всех случаях, когда композиция покрытия может пропорционально термохимически отверждаться.

В контексте настоящего изобретения отверждение двухкомпонентных композиций покрытия предпочтительно происходит при температуре от 40 до 120°С. Продолжительность отверждения, конечно, зависит от конкретных обстоятельств, но, как правило, составляет, например, от 5 до 120 минут.

Все значения температуры, указанные в контексте настоящего изобретения, следует понимать как температуру в диапазоне, в пределах которого находится основа с нанесенным покрытием. Таким образом, они не означают, что сама основа должна иметь такую температуру.

В зависимости от применяемой основы, конечно, возникает необходимость недопущения ситуации, в контексте способа согласно изобретению, когда основа для отверждения нанесенного на нее пленочного покрытия нагревается до уровня, вызывающего ее распад или деформацию. Вспененные основы, предпочтительно применяемые в контексте настоящего изобретения, как правило, не обладают устойчивостью размеров, во всяком случае, при температуре 120°С или выше. Для вызывания распада и деформации основы достаточными могут быть даже значительно более низкие температуры. Так или иначе, отверждение покрытий в контексте настоящего изобретения предпочтительно осуществляют при температуре ниже 120°С, более предпочтительно - ниже 100°С.

В этом контексте следует понимать, что материал грунтового покрытия (b) и материал прозрачного покрытия (k) представляют двухкомпонентные композиции покрытия. Как описано выше, это объясняется тем, что они могут отверждаться при температуре от 40 до 100°С. Таким образом, основа может нагреваться только до температуры ниже 100°С. Однако, в зависимости от применяемой основы, они также могут нагреваться до более высокой температуры для еще более быстрого отверждения. Тем не менее, любые операции отверждения в контексте способа согласно изобретению предпочтительно проводить при температуре ниже 120°С, еще более предпочтительно - ниже 100°С.

В предпочтительном варианте вспененная основа в контексте способа согласно изобретению не должна подвергаться воздействию температуры 120°С или, что более предпочтительно - температуры 100°С или выше.

Если в контексте настоящего изобретения предусматривается ссылка на официальный стандарт без указания официального срока действия, разумеется, речь идет о версии стандарта, действующей на день регистрации или, при отсутствии действующей версии на данный день, на самую позднюю действовавшую версию.

Способ согласно изобретению

В контексте способа согласно изобретению обеспечивается многослойное покрытие (М) на основе (S).

В качестве основ (S) в принципе могут применяться все известные специалистам в данной области жесткие или гибкие основы, примерами которых могут быть металлы, твердые пластики, древесина, бумага и картон, текстиль, кожаные изделия и вспененные материалы. Предпочтение в контексте настоящего изобретения отдается гибким основам, еще более предпочтительны гибкие вспененные основы, поскольку указанные вначале свойства являются особенно важными для нанесения покрытий на такие основы.

Согласно основным указаниям, предусмотренные вспененные основы (S) в принципе могут представлять собой все основы, известные в этом контексте специалистам в данной области. Таким образом, в принципе, могут использоваться вспененные материалы, полученные из термореактивных смол, термопластиков, эластомеров или термоэластичных соединений, то есть, полученные с применением соответствующих процессов вспенивания из пластиков, относящихся к указанным классам полимеров. По химической природе возможными вспененными материалами могут быть, помимо прочих, полистиролы, поливинилхлориды, полиуретаны, полиэстеры, полиэфиры, полиэфирамиды или полиолефины, такие, как полипропилен, полиэтилен и этиленвинилацетат, а также сополимеры указанных полимеров. Разумеется, вспененная основа также может включать различные распознанные полимеры и сополимеры.

Предпочтительными вспененными основами являются гибкие вспененные основы, особенно предпочтительно - гибкие термопластические пенополиуретановые основы. Последние представляют собой вспененные основы, включающие термопластичный полиуретан в качестве полимерной пластической матрицы. Главное качество таких основ состоит в том, что они поддаются сжатию и упругой деформации.

При производстве вспененных материалов термопластичный полиуретан вспенивают, то есть, преобразуют в пену с применением соответствующих процессов вспенивания.

Процессы вспенивания известны специалистам, поэтому будут представлены лишь вкратце. Фундаментальный принцип в любом случае состоит в том, что вспенивающие вещества и/или газы в растворе пластика или в соответствующем расплаве пластика, образуемые в ходе реакций сшивания при производстве соответствующих полимерных пластиков, высвобождаются и, таким образом, вызывают вспенивание до этого сравнительно плотных полимерных пластиков. Например, при использовании углеводорода с низкой точкой кипения в качестве вспенивающего вещества он испаряется при повышенных температурах и приводит к вспениванию. Газы, такие, как диоксид углерода или азот, также могут вводиться в расплав под высоким давлением и/или растворяться в нем в качестве вспенивающих веществ. В результате последующего снижения давления расплавы вспениваются во время выхода вспенивающего газа.

Вспенивание может происходить, например, непосредственно во время формирования соответствующих пластиковых основ, например, в процессе экструзии или литья под давлением. Пластики расплавляются под давлением и при добавлении вспенивающего вещества могут вспениваться, например, после выхода из экструдера, под действием снижения давления, которое происходит в этом случае.

Также возможно первоначальное изготовление гранул из термопластика, которые содержат вспенивающее вещество, с последующим вспениванием этих гранул в форме, с увеличением их объема, их взаимным слиянием и окончательным формированием литой детали, состоящей из слитых расширенных вспененных шариков (также называемых термопластическими вспененными шариками). Расширяемые гранулы могут быть образованы, например, путем экструзии и последующего гранулирования полимерной нити, выходящей из экструдера. Гранулирование выполняют, например, при помощи соответствующих измельчающих устройств, работающих в условиях давления и температуры, при которых не происходит расширение. Последующее расширение и слияние гранул, как правило, производится с применением пара при температуре около 100°С.

Также можно начать с пластиковых гранул, которые были предварительно вспенены при изготовлении термопластических вспененных шариков. Они представляют собой гранулированный материал, отдельные гранулы или полимерные шарики которого по сравнению с гранулами, которые не были предварительно подвергнуты вспениванию, уже имеют значительно увеличенный размер с соответственно уменьшенной плотностью. Изготовление шариков с контролируемым предварительным вспениванием может осуществляться при помощи соответствующего контроля процесса, описываемого, например, в документе WO 2013/153190 А1. Таким образом, при выходе из экструдера экструдированные полимерные нити могут направляться в гранулировочную камеру с потоком жидкости, причем жидкость пребывает под определенным давлением и имеет определенную температуру. Путем регулирования рабочих параметров можно получить определенного размера расширенные или предварительно расширенные термопластические гранулы, которые могут быть преобразованы во вспененные основы из термопластических шариков путем последующего слияния и, необязательно, дальнейшего расширения, в частности, с применением пара.

Термопластические вспененные шарики и соответствующие термопластические расширяемые и/или расширенные гранулы, из которых могут быть изготовлены такие состоящие из шариков вспененные изделия, описываются, например, в документах WO 2007/082838 Al, WO 2013/153190 А1, а также WO 2008/125250 А1. Также в этих источниках описываются рабочие параметры и исходные материалы для производства термопластичных полиуретанов, а также рабочие параметры для производства гранул и состоящих из шариков вспененных изделий.

Термопластические вспененные шарики, в частности, вспененные изделия, состоящие из термопластичных полиуретановых шариков, могут быть получены очень экономичным способом, в частности, в промышленном масштабе, а также обладают конкретными преимуществами, касающимися их профиля и свойств. Соответственно, термопластические вспененные шарики могут быть получены из термопластиков, более конкретно - из полиуретанов, которые во вспененной форме обладают превосходной гибкостью или упругостью и механической устойчивостью. Как правило, они поддаются сжатию и легко поддаются упругой деформации. Соответственно, эти пены являются особенно подходящими в качестве вспененных основ для применения в таких секторах, как обувная промышленность. Особенное предпочтение отдается вспененным основам из шариков, поддающимся сжатию и упругой деформации, которые включают термопластичный полиуретан в качестве их полимерной пластической матрицы.

Основы, предпочтительно гибкие вспененные основы по сути могут иметь любую желаемую форму - то есть, они могут представлять собой, например, простые листовидные основы или иметь более сложные формы, в частности, форму подошвы обуви, например, промежуточной подошвы.

На стадии (I) способа согласно изобретению образуют грунтовое покрытие (В). Его получают путем нанесения водного материала грунтового покрытия (b) на основу (S).

Материал грунтового покрытия может наноситься непосредственно на основу, то есть, между основой и грунтовым покрытием не предусмотрено других слоев. Тем не менее, также возможно нанесение по меньшей мере еще одного покрытия, такого, как начальный слой адгезионной грунтовки на основе. Однако если, несмотря на отсутствие таких других покрытий, достигается превосходное прилипание, и если такое отсутствие значительно упрощает способ, предпочтение отдается нанесению материала грунтового покрытия (b) непосредственно на основу.

Термины "материал грунтового покрытия" и "грунтовое покрытие" по отношению к композициям покрытий, наносимых на стадии (I) способа согласно изобретению, и образуемых покрытий, применяются для облегчения понимания. Материал грунтового покрытия представляет собой материал промежуточного покрытия, придающий цвет и/или создающий эффект, и применяемый в традиционных промышленных покрытиях. Как правило, а также в контексте способа согласно изобретению, по меньшей мере одно дополнительное прозрачное покрытие наносят поверх грунтового покрытия. Отдельные слои покрытия могут подвергаться отверждению по отдельности или, в конечном счете, вместе.

Материалы грунтового покрытия (b) подробно описываются ниже. Однако в любом случае, благодаря присутствию воды в компоненте связующего краски и компонента (4) в отверждающем компоненте, данные композиции в любом случае являются термохимически отверждаемыми двухкомпонентными композициями покрытий.

Материалы грунтового покрытия (b) могут наноситься известными специалистам в данной области способами нанесения жидких композиций покрытия, например, путем погружения, нанесения ножевым устройством, распыления, нанесения валиком или другим подобным способом. Предпочтение отдается применению способов нанесения распылением, такого, как распыление сжатым воздухом (пневматическое нанесение), безвоздушное распыление, высокоскоростное вращение, электростатическое распыление (ESTA), необязательно в сочетании, например, с распылением расплава, например, в горячем воздухе (горячее распыление). В особенно предпочтительном варианте материалы грунтовых покрытий наносят путем пневматического распыления или электростатического распыления.

Таким образом, нанесение материала грунтового покрытия (b) создает грунтовое покрытие (В), другими словами, слой материала грунтового покрытия (b), который наносят на основу (S).

Грунтовое покрытие (В) может подвергаться отверждению на стадии (I) способа согласно изобретению, то есть, перед нанесением материала прозрачного покрытия (k), которое производят на стадии (II). Однако в предпочтительном варианте грунтовое покрытие (В) не подвергают отверждению на стадии (I). Вместо этого предпочтение отдается отверждению грунтового покрытия (В) после образования прозрачного покрытия (K), вместе с этим покрытием. Другими словами, материалы грунтового покрытия и прозрачного покрытия наносят известным способом нанесения по влажному слою. После его образования грунтовое покрытие необязательно подвергают быстрой сушке и/или промежуточной сушке, но не отверждению. После этого образуют прозрачное покрытие, которое затем отверждают вместе с грунтовым покрытием.

Таким образом, на стадии (I) грунтовые покрытия предпочтительно не подвергают воздействию условий, которые непосредственно могут привести к отверждению. Это, в частности, означает, что грунтовые покрытия предпочтительно можно подвергать воздействию температур свыше 60°С в течение не более 10 минут. В этих условиях действительно термохимически отверждаемые двухкомпонентные композиции покрытий, как правило, не отверждаются.

Независимо от того, отверждается ли материал грунтового покрытия (b) или соответствующее грунтовое покрытие (В) отдельно, быстрое испарение и/или промежуточную сушку предпочтительно осуществляют после нанесения и перед отдельным отверждением при температуре от 15 до 35°С в течение времени от 0,5 до 30 минут.

Нанесение материала грунтового покрытия (b) осуществляют таким образом, чтобы грунтовое покрытие (В) после отверждение имело толщину пленки, например, от 3 до 50 микрометров, предпочтительно от 5 до 40 микрометров.

На стадии (II) способа согласно изобретению прозрачное покрытие (K) образуют непосредственно поверх грунтового покрытия (В). Его образуют путем соответствующего нанесения материала прозрачного покрытия (k). Таким образом, прозрачное покрытие (K) находится непосредственно поверх грунтового покрытия (В).

Материал прозрачного покрытия (k) представляет собой прозрачную композицию покрытия, которая в этом смысле известна специалистам в данной области. "Прозрачная" означает, что покрытие, образуемое композицией покрытия не маскирует цвет, а имеет такой состав, что цвет находящейся под ним системы грунтового покрытия является видимым. Однако этот факт не исключает возможности присутствия незначительного количества пигментов даже в материале прозрачного покрытия, и такие пигменты способны, например, поддерживать глубину цвета всей системы.

Материалы прозрачных покрытий (k) также подробно описываются ниже. Однако в результате присутствия воды в компоненте связующего краски и компонента (4) в отверждающем компоненте данные композиции так или иначе являются термохимически отверждаемыми двухкомпонентными композициями покрытий.

Материалы прозрачный покрытий (k) также могут наноситься с применением способов, известных специалистам в области нанесения жидких композиций покрытий, например, путем погружения, нанесения ножевым устройством, распыления, нанесения валиком или другим подобным способом.. Предпочтение отдается применению способов нанесения распылением, такого, как распыление сжатым воздухом (пневматическое нанесение), безвоздушное распыление, высокоскоростное вращение, электростатическое распыление (ESTA), необязательно в сочетании, например, с распылением расплава, например, в горячем воздухе (горячее распыление). В особенно предпочтительном варианте материалы грунтовых покрытий наносят путем пневматического распыления или электростатического распыления.

Материал прозрачного покрытия (k) или соответствующее прозрачное покрытие (K) подвергают быстрому испарению и/или промежуточной сушке при температуре от 15 до 35°С в течение периода от 0,5 до 30 минут, предпочтительно после его нанесения.

Затем осуществляют отверждение образованного прозрачного покрытия (K) для получения отвержденного прозрачного покрытия. Прозрачное покрытие предпочтительно отверждают вместе с грунтовым покрытием (В), находящимся непосредственно под ним, и это грунтовое покрытие предпочтительно не отверждают до стадии (II) способа согласно изобретению.

Для облегчения понимания это совместное отверждение может обозначаться как предпочтительная стадия (III) способа согласно изобретению.

Отверждение, предпочтительно совместное отверждение, предпочтительно осуществляют при температуре от 40 до 120°С, более предпочтительно - от 60 до 100°С, в течение периода от 5 до 120 минут, например, предпочтительно от 20 до 60 минут. Оно также предотвращает возможную деформацию или распад, в частности, предпочтительных основ. Если грунтовое покрытие (В) отверждается отдельно до стадии (II) способа, хотя такой подход менее предпочтителен, предпочтение отдается условиям температуры и времени, указанным для совместного отверждения.

Результатом после окончания стадии (II) способа согласно изобретению, предпочтительно после окончания стадии (III), является многослойная красочная система согласно изобретению.

В контексте способа согласно изобретению, конечно, существует возможность нанесения других композиций покрытия до или после нанесения материала грунтового покрытия (b) и/или материала прозрачного покрытия (k) и других покрытий, получаемых таким способом. Это могут быть дополнительные материалы грунтового покрытия (b), дополнительные материалы прозрачного покрытия (k) или различные другие композиции покрытия. Однако при этом важно, чтобы в любом случае прозрачное покрытие (K) находилось непосредственно поверх грунтового покрытия (В). Прозрачное покрытие (K) предпочтительно должно быть крайним верхним слоем многослойного покрытия. Большее предпочтение отдается нанесению только одного материала грунтового покрытия, то есть, материала грунтового покрытия (b), и только одного материала прозрачного покрытия, то есть, материала прозрачного покрытия (k). Таким образом, предпочтительно многослойное покрытие, наносимое на основу, состоит только из двух слоев.

Материалы грунтовых покрытий для применения согласно изобретению

Материал грунтового покрытия для применения согласно изобретению включает по меньшей мере одну конкретную полиуретановую смолу (1) в компоненте связующего краски.

Исходные компоненты, которые могут применяться при изготовлении полиуретановых смол (1), и лежащие в основе реакции преобразования, в принципе, соответствуют тем, которые известны специалистам в данной области. Таким образом, смолы могут быть получены, например, путем традиционной аддитивной полимеризации полиизоцианатов с полиолами, а также полиаминами.

К предусмотренным полиизоцианатам относятся известные алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, причем примеры полиизоцианатов (4а) приводятся ниже.

Примерами подходящих полиолов могут быть насыщенные или олефиново ненасыщенные полиэстерполиолы и/или полиэфирполиолы. В частности, в качестве полиолов применяют полиэстерполиолы. Такие полиэстерполиолы, предпочтительно полиэстердиолы, могут быть получены известным способом под действием соответствующих поликарбоновых кислот и/или их ангидридов с соответствующими полиолами путем эстерификации. Разумеется, также существует возможность необязательного или дополнительного пропорционального применения для приготовления монокарбоновых кислот и/или моноспиртов. Полиэстердиолы предпочтительно являются насыщенными, более конкретно - насыщенными и линейными.

Примерами подходящих ароматических поликарбоновых кислот для приготовления таких полиэстерполиолов могут быть фталевая кислота, изофталевая кислота и терефталевая кислота, из которых изофталевая кислота является оптимальной, поэтому ей отдается предпочтение. Примерами подходящих алифатических поликарбоновых кислот могут быть оксалатная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбонов кислота и додекандикарбоновая кислота, или гексагидрофталевая кислота, 1,3-циклогександикарбоновая кислота, 1,4-циклогександикарбоновая кислота, 4-метилгексагидрофталевая кислота, трициклодекандикарбоновая кислота и тетрагидрофталевая кислота. Подобным образом возможно применение димерных жирных кислот или димеризированных жирных кислот, которые, как известно, являются смесями, приготовленными путем димеризации ненасыщенных жирных кислот и выпускаются в промышленном масштабе под торговыми названиями Radiacid (от Oleon) или Pripol (от Croda). Применению таких димерных жирных кислот для приготовления полиэстердиолов отдается предпочтение в контексте настоящего изобретения. Предпочтительно применяемыми полиолами для приготовления полиуретановых смол (1), таким образом, являются полиэстердиолы, получаемые с использованием димерных жирных кислот. Особенно предпочтительны полиэстердиолы, при приготовлении которых по меньшей мере 50 масс. %, предпочтительно от 55 до 85 масс. %, применяемых дикарбоновых кислот являются димерными жирными кислотами.

Еще большее предпочтение отдается полиуретановым смолам (1), при приготовлении которых доля таких используемых полиэстердиолов составляет от 30 до 80 масс. %, более предпочтительно - от 40 до 70 масс. %, в каждом случае - от общего количества исходных соединений, применяемых при приготовлении полиуретановой смолы.

Примерами соответствующих полиолов для приготовления полиэстерполиолов, предпочтительно полиэстердиолов, могут быть этиленгликоль, 1,2- или 1,3-пропандиол, 1,2-, 1,3- или 1,4-бутандиол, 1,2-, 1,3-, 1,4-, или 1,5-пентандиол, 1,2-, 1,3-, 1,4-, 1,5- или 1,6-гександиол, неопентилгидроксипивалат, неопентилгликоль, диэтиленгликоль, 1,2-, 1,3- или 1,4-циклогександиол, 1,2-, 1,3- или 1,4-циклогександиметанол и триметилпентандиол. Таким образом, предпочтение отдается использованию диолов. Конечно, такие полиолы и диолы также могут использоваться непосредственно для приготовления полиуретановых смол (1) - то есть, могут приводиться в прямую реакцию с полиизоцианатами.

Также для приготовления полиуретановых смол (1) возможно применение полиаминов, таких, как диамины и/или аминоспирты. Примерами диаминов могут быть гидразин, алкил- или циклоалкилдиамины, такие, как пропилендиамин и 1-амино-3-аминометил-3,5,5-триметилциклогексан и аминоспирты, такие, как этаноламин или диэтаноламин. Таким образом, соответствующие полиуретановые смолы в этом случае также содержат мочевинные связи. Однако смолы этого типа в целом, а также в контексте настоящего изобретения называются полиуретановыми смолами.

Для приготовления полиуретановых смол (1) предпочтение также отдается применению полиола, имеющего более двух гидроксильных групп. Таким образом, обеспечиваются точки разветвления полиуретановой смолы (1). Таким образом, предпочтение отдается разветвленным полиуретановым смолам (1). Примерами подходящих высших полифункциональных спиртов (ОН-функциональность более 2) могут быть триметилолпропан, глицерин и пентаэритрит, предпочтительно триметилолпропан. Предпочтительными полиуретановыми смолами (1) являются те, при приготовлении которых доля таких применяемых высших полифункциональных спиртов, в частности, триметилолпропана, составляет от 1 до 6 масс. %, более предпочтительно - от 2 до 5 масс. %, в каждом случае - от общего количества исходных соединений, применяемых для приготовления полиуретановой смолы.

Полиуретановые смолы (1) являются гидроксил-функциональными и имеют гидроксильное число от 15 до 100 мг KOH/г, предпочтительно от 20 до 40 мг KOH/г (измеряемое согласно DIN 53240). Таким образом, полиуретановая смола (1) с изоцианатными группами гидрофильно модифицированного полиизоцианата (4), описанными ниже, может вступать в реакции сшивания и может способствовать термическому отверждению.

Кроме того, полиуретановые смолы (1) являются карбоксил-функциональными и имеют кислотное число от 10 до 50 мг KOH/г, предпочтительно от 15 до 35 мг KOH/г (измеряемое согласно DIN EN ISO 3682). Таким образом, полиуретановая смола (1) становится растворимой или диспергируемой в воде. Как известно специалистам в данной области, это означает, что полимеры, по крайней мере, в пропорциональной водной среде, не осаждаются в форме нерастворимых агломератов, а образуют раствор или тонкодисперсную дисперсию. Известно, что на этот процесс, как правило, положительно влияет, или даже является необходимым, включение потенциально ионных групп, например потенциально анионных групп, предпочтительно карбоксильных групп. Такие группы включаются в полимер, в частности, соответствующими мономерами, применяемыми во время процесса приготовления, после чего готовый полимер включает эти группы. Соответственно, при приготовлении полиуретановых смол (1) предпочтение отдается применению мономеров, которые включают карбоновокислотные группы, а также группы для реакции при образовании уретановых связей, предпочтительно гидроксильные группы. Соответствующие группы включают таким способом в форполимер. Примерами соединений, которые являются предпочтительными в этом смысле, могут быть монокарбоновые кислоты, включающие две гидроксильных группы, такие, как, например, дигидроксипропионовая кислота, дигидроксиянтарная кислота и дигидроксибензойная кислота. Особенно предпочтительными являются альфа,альфа-диметилолалкановые кислоты, такие, как 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота и 2,2-диметилолпентановая кислота, в частности, 2,2-диметилолпропионовая кислота.

Для достижения еще лучшей диспергируемости в воде карбоксильные группы преобразуют по меньшей мере пропорционально в карбоксилатные группы путем специфической нейтрализации. Таким образом, это означает, что эти группы нейтрализуются, например, во время и/или после приготовления полиуретановых смол (1), нейтрализующими агентами, предпочтительно аммиаком, аминами и/или, в частности, аминоспиртами. Например, для нейтрализации применяют ди- и триэтиламин, диметиламиноэтанол, диизопропаноламин, морфолины и/или N-алкилморфолины.

Определение "растворимый или диспергируемый в воде" не означает, что соответствующая полиуретановая смола (1) также должна быть приготовлена в водной фазе или должна использоваться в форме, присутствующей в водной дисперсия в материале грунтового покрытия (b). Например, полимер также может быть приготовлен в органических растворителях или приобретен через торговую сеть в форме дисперсии в органических растворителях, и может применяться таким образом в материале грунтового покрытия для применения согласно изобретению. Воду также затем добавляют в процессе последующего смешивания с другими составляющими материала грунтового покрытия. Полиуретановую смолу (1) предпочтительно приготавливают в органических растворителях, таких, как, например, метилэтилкетон, бутилгликоль и/или другие известные органические растворители.

Подходящие полиуретановые смолы (1) имеют, например, среднечисловую молекулярную массу от 500 до 20 000 г/моль. Средневесовая молекулярная масса составляет, например, от 5000 до 50 000 г/моль. Значения молекулярной массы с точки зрения настоящего изобретения определяют путем GPC-анализа с использованием THF (+0,1% уксусной кислоты) в качестве элюента (1 мл/мин) на комбинированной стирол-дивинилбензольной колонке. Градуирование выполняют с использованием полистироловых стандартов.

Доля по меньшей мере одной полиуретановой смолы (1) может составлять, например, от 0,5 до 5 масс. %, предпочтительно от 0,75 до 4,0 масс. %, более предпочтительно - от 1,0 до 3,0 масс. %, в каждом случае - от общей массы материала грунтового покрытия для применения согласно изобретению.

Материал грунтового покрытия (b) для применения согласно изобретению включает по меньшей мере одну конкретную водную дисперсию (2) в компоненте связующего краски (b.1).

Водная дисперсия (2) в любом случае включает воду и фракцию полиуретановой смолы, причем эта фракция полиуретановой смолы состоит из по меньшей мере одной полиуретановой смолы. Разумеется, фракция полиуретановой смолы отличается от вышеописанной полиуретановой смолы (1).

Полиуретановые смолы, их приготовление и исходные продукты, которые могут использоваться, известны специалистам и также пояснялись выше в описании полиуретановых смол (1). Однако в отношении дисперсии (2) для применения согласно изобретению и фракции полиуретановой смолы и полиуретановых смол, составляющих эту фракцию, применяют специальные условия, которые поясняются ниже.

Фракция полиуретановой смолы включает гелевую фракцию, составляющую по меньшей мере 50% (способ измерения см. в разделе примеров).

Таким образом, дисперсии (2) для применения согласно изобретению составляют микрогелевые дисперсии. Микрогелевая дисперсия, как известно, изначально является полимерной дисперсией, то есть, дисперсией, в которой существует по меньшей мере один полимер в качестве диспергированной среды в форме частиц или полимерных частиц. Полимерные частицы по меньшей мере частично являются внутримолекулярно сшитыми. Последнее означает, что полимерные структуры, присутствующие в частице, приравниваются, по меньшей мере частично, к типичной макроскопической сетке с трехмерной сетчатой структурой. Однако, если рассматривать макроскопически, микрогелевая дисперсия этого типа остается дисперсией полимерных частиц в дисперсионной среде, в данном конкретном случае - в воде. Хотя частицы частично могут образовывать между собой сшивающие мостики (которые фактически просто вряд ли возможно исключить из процесса приготовления), система, тем не менее, в любом случае представляет собой дисперсию с отдельными присутствующими а ней частицами, имеющими измеримый размер.

Поскольку микрогели представляют структуры, которые находятся между разветвленными и макроскопическими сшитыми системами, они, таким образом, сочетают характеристики макромолекул с сетчатой структурой, которая растворима в подходящих органических растворителях, и нерастворимых макроскопических сеток, поэтому доля сшитых полимеров может быть определена, например, лишь после отделения твердого полимера, после удаления воды и любых органических растворителей и последующего экстрагирования. В данном случае используется феномен, состоящий в том, что частицы микрогеля, изначально растворимые в подходящих органических растворителях, сохраняют свою внутреннюю сетчатую структуру после отделения и ведут себя в твердом веществе как макроскопическая сетка. Сшивание может быть подтверждено через экспериментально доступную гелевую фракцию. Гелевая фракция в конечном счете представляет фракцию полимера из дисперсии, которая не может быть на молекулярном уровне рассеянно растворена, в форме выделенного твердого вещества в растворителе. Эта нерастворимая фракция, в свою очередь, соответствует фракции полимера, которая присутствует в дисперсии в форме внутримолекулярно сшитых частиц или фракций частиц.

Фракция полиуретановой смолы, присутствующая в дисперсии (2), предпочтительно включает гелевую фракцию по меньшей мере 55%. Гелевая фракция, таким образом, может составлять до 100% или приблизительно 100%, например, 99% или 98%. В таком случае вся или фактически вся полиуретановая смола, составляющая фракцию полиуретановой смолы, присутствует в форме сшитых частиц. Впрочем, достаточно, чтобы по меньшей мере половина фракции полиуретановой смолы пребывала в форме сшитых частиц.

Фракция полиуретановой смолы имеет температуру стеклования менее -20°С и температуру связанного с плавлением перехода менее 100°С (способ измерения представлен в разделе примеров).

Таким образом, это непосредственно означает, что фракция полиуретановой смолы в любом случае носит полукристаллический характер. Действительно, как известно, стеклование всегда означает, что аморфное твердое вещество (стеклообразное, не кристаллическое) размягчается, тогда как связанный с плавлением переход означает, что кристаллическая система расплавляется - то есть, ранее существовавшие кристаллические структуры в дальнейшем перестают существовать. Таким образом, смолы или полимеры, которые идеально теоретически являются чисто аморфными, подвергаются лишь стеклованию, но не связанному с плавлением переходу (или же любой такой переход технически неразличим при измерении на имеющейся в наличии системе). Полимеры, которые идеально теоретически являются высококристаллическими или чисто кристаллическими, подвергаются только связанному с плавлением переходу, но не стеклованию (или же любой такой переход технически неразличим при измерении на имеющейся в наличии системе). Таким образом, система, в которой явно присутствуют обе характеристики, то есть, аморфные и кристаллические свойства, демонстрирует как стеклование, так и связанный с плавлением переход. Таким образом, система имеет как аморфные, так и кристаллические домены (полукристаллическая). Разумеется, связанный с плавлением переход всегда происходит при более высокой температуре, чем стеклование.

Таким образом, формулировка, согласно которой фракция полиуретановой смолы подвергается стеклованию при температуре менее -20°С, означает, что, начиная с соответствующей температуры, перестает существовать стеклообразная структура (не аморфная твердая структура), присутствующая в фракции полиуретановой смолы. Стеклование технически обнаруживают путем измерения (дополнительные детали представлены в разделе примеров).

Таким образом, формулировка, согласно которой фракция полиуретановой смолы подвергается связанному с плавлением переходу при температуре менее 100°С, означает, что, начиная с соответствующей температуры, любые кристаллиты перестают существовать. Однако даже до достижения данной температуры и при температуре выше температуры стеклования система, конечно, уже частично размягчена. Действительно, именно такое частичное размягчение аморфной фракции происходит при стекловании. Связанный с плавлением переход подобным образом технически обнаруживают путем измерения (дополнительные детали представлены в разделе примеров). Во всяком случае связанный с плавлением переход происходит при температуре ниже 100°С.

Соответственно, фракция полиуретановой смолы может включать полиуретановые смолы, которые являются полукристаллическими, и/или включает как высококристаллические, так и аморфные полиуретановые смолы.

Фракция полиуретановой смолы подвергается стеклованию при температуре менее -20°С. Предпочтительно стеклование происходит в диапазоне температур от -100°С до менее -20°С, более предпочтительно - от -90°С до -40°С.

Фракция полиуретановой смолы подвергается связанному с плавлением переходу при температуре менее 100°С. Предпочтительно связанный с плавлением переход происходит при температуре в диапазоне от -20°С до менее 90°С, более предпочтительно - от -15°С до менее 80°С.

Компонент (2) для применения является водной дисперсией в том смысле, что включает дисперсионную среду, в данном конкретном случае - воду, и частицы, диспергированные в ней, причем они являются полимерными частицами. Соответственно, фракция полиуретановой смолы и полиуретановые смолы, которые составляют юту фракцию, диспергируются в форме полимерных частиц в дисперсионной среде. Размер частиц полиуретановой смолы пребывает в обычном диапазоне для полимерных дисперсий. Впрочем, так или иначе, фракция полиуретановой смолы в предпочтительном варианте, хотя не обязательно исключительно, включает частицы, имеющие размер больше 1 микрометра. Предпочтительный диапазон охватывает от 1 до 100 микрометров. Размер частиц в данном случае не следует понимать как средний размер всех частиц в дисперсии. Это было бы практически неосуществимо, особенно в случае, если бы фракция полиуретановой смолы состояла из разных полиуретановых смол и/или полиуретановых частиц, имеющих не мономодальное распределение, а мультимодальное, например, бимодальное распределение. Ситуация же такова, что дисперсия в принципе включает частицы, пребывающие в соответствующем диапазоне размеров. Распределение размеров частиц, технически определяемый путем измерения (кривая распределения, объемная плотность), которое, таким образом, может быть мономодальным или мультимодальным, например, бимодальным, в таком случае указывает, что дисперсия включает частицы в пределах указанного диапазона. Кривые распределения (объемной плотности) могут определяться при помощи лазерной дифракции, позволяющей оптимальным образом фиксировать распределение частиц в пределах соответствующего диапазона. Измерение согласно настоящему изобретению осуществляли при помощи устройства для измерения размера частиц Mastersizer 3000 (от Malvern Instruments). Для установки диапазона концентрации, подходящего для измерения, образец разбавляли не содержащей частиц деионизированной водой в качестве дисперсионной среды (коэффициент преломления: 1,33), затемнение устанавливали в пределах от 3% до 15%, в зависимости от каждого образца и измерение осуществляли при помощи диспергатора Hydro 2000G (от Malvern Instruments). Измерение осуществляли при скорости перемешивания 3000 л/мин, с уравновешиванием при этой скорости в течение 5 минут до измерения. Средневзвешенное распределение размеров рассчитывали с применением программы Malvern Instruments (версия 5.60) при помощи приближения Фраунгофера.

В предпочтительном варианте дисперсия (2) включает, от общей массы фракции полиуретановой смолы, по меньшей мере 10 масс. %, предпочтительно по меньшей мере 20 масс. %, более предпочтительно - по меньшей мере 30 масс. %, еще более предпочтительно - по меньшей мере 50 масс. % частиц полиуретановой смолы, имеющих размер более 1 микрометра, предпочтительно от 1 до 100 микрометров. Фракция полиуретановой смолы, состоящая из по меньшей мере одной полиуретановой смолы, присутствующей в форме диспергированных частиц, таким образом, включает по меньшей мере 10 масс. % (или по меньшей мере 20 масс. %, 30 масс. %, 50 масс. %) частиц, имеющих такие размеры.

Фракция полиуретановой смолы дисперсии (2) предпочтительно не является термохимически отверждаемой компонентами, содержащими изоцианатные группы, такие, как, например, гидрофильно модифицированный полиизоцианат (4). Это означает, что комбинирование соответствующих полиуретановых смол дисперсии (2) с компонентом, содержащим изоцианатные группы не позволяет образовывать типичное термохимически отвержденное покрытие. Соответственно, по меньшей мере одна полиуретановая смола во фракции полиуретановой смолы предпочтительно не содержит, или содержит лишь в незначительном количестве, любые функциональные группы, способные вступать в реакции сшивания с изоцианатными группами в условиях сшивания, как было описано выше. Незначительное количество означает, что данные группы преднамеренно не включаются в заметном количестве в полимеры во время их приготовления, а учитываются лишь из статистических соображений, например, те, которые не были полностью преобразованы в фактической реакции соответствующих исходных продуктов и остаются в полимере. Таким образом, при использовании соответствующих исходных продуктов для приготовления полиуретанов гидроксильные группы и аминогруппы, конечно, также могут присутствовать в образованном в результате полимере, если эти группы используются в эквимолярном или даже незначительном количестве по сравнению с применяемыми подобным образом полиизоцианатами. Причины этого - чисто технические, связанные с синтезом. Предпочтительным, впрочем, является отсутствие преднамеренного включения таких групп, особенно путем применения применение значительного молярного избытка таких групп во время приготовления полиуретанов. Таким образом, количество еще присутствующих функциональных групп, способных вступать в реакции сшивания з изоцианатными группами в условиях сшивания, как описано выше, то есть, гидроксильных групп и аминогрупп, предпочтительно не является достаточным для образования типичного термохимически отвержденного покрытия путем применения этих полиуретановых смол.

Из вышеизложенного следует, что гидроксильное число (способ измерения см. выше) и аминовое число (измеряемое согласно DIN 53176) фракции полиуретановой смолы предпочтительно составляют менее 20, особенно предпочтительно - менее 10.

При приготовлении полиуретановых смол, составляющих фракцию полиуретановой смолы, количество исходных продуктов для приготовления предпочтительно выбирают таким образом, чтобы соотношение общего молярного количества изоцианатных групп с общим молярным количеством функциональных групп, которые способны вступать в реакции сшивания с изоцианатными группами, то есть, гидроксильных групп и аминогрупп, составляет более 0,9. В более предпочтительном варианте указанное соотношение составляет более 0,95, в частности, по меньшей мере 1,0, еще более предпочтительно - ровно 1,0.

Фракция полиуретановой смолы предпочтительно включает потенциально ионные группы, например, потенциально анионные группы, предпочтительно карбоновокислотные или сульфоновокислотные группы, в частности, карбоновокислотные группы. Как было описано выше в контексте описания полиуретановой смолы (1), таким группам отдается предпочтение при образовании водной дисперсии. Соответственно, при приготовлении полиуретановых смол, составляющих фракцию полиуретановой смолы, предпочтение отдается использованию мономеров, которые, так же, как и группы для реакции при образовании уретановых связей, предпочтительно гидроксильные группы и/или аминогруппы, также включают карбоновокислотные или сульфоновокислотные группы. Таким способом данные группы включают в форполимер. Примерами соединений, предпочтительных в этом контексте, могут быть монокарбоновые кислоты, содержащие две гидроксильных группы или две аминогруппы, такие, как, например, дигидроксипропионовая кислота, дигидроксиянтарная кислота и дигидроксибензойная кислота, а также N-(2-аминоэтил)-2-аминоэтанкарбоновая кислота и N-(2-аминоэтил)-2-аминосульфоновая кислота. Особенно предпочтительны альфа,альфа-диметилолалкановые кислоты, такие, как 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота и 2,2-диметилолпентановая кислота, в частности, 2,2-диметилолпропионовая кислота, а также N-(2-аминоэтил)-2-ааминоэтанкарбоновая кислота. Разумеется, также возможна контролируемая, по меньшей мере пропорциональная нейтрализация указанных групп с применением нейтрализующих агентов, которые уже упоминались выше.

Дисперсия (2) является водной. Выражение "водная" известно в связи с водными полимерными дисперсиями. Такая дисперсия включает воду, в частности, в качестве дисперсионной среды. Таким образом, главными составляющими дисперсии (2) являются вода и фракция полиуретановой смолы. Разумеется, дисперсия (2) также может содержать и другие дополнительные составляющие. Примерами могут быть органические растворители и/или типичные вспомогательные вещества, такие, как эмульгаторы и защитные коллоиды. Также могут присутствовать, например, неорганические компоненты, такие, как пигменты или силикаты или полисиликаты, и в таком случае последние, например, могут способствовать матовому эффекту многослойного покрытия, которое должно быть образовано в конечном счете.

Доля фракции полиуретановой смолы в дисперсии (2) предпочтительно составляет от 15 до 60 масс. %, предпочтительно от 20 до 50 масс. %, в каждом случае - от общего количества дисперсии (2).

Доля воды в дисперсия (2) предпочтительно составляет от 40 до 85 масс. %, предпочтительно от 50 до 80 масс. %, в каждом случае - от общего количества дисперсии.

Сумма доли фракции полиуретановой смолы и доли воды в дисперсии предпочтительно составляет по меньшей мере 75 масс. %, предпочтительно по меньшей мере 85 масс. %.

Описанные дисперсии (2) могут приготавливаться с применением способов, известных специалистам в данной области, например, путем реакции соответствующих исходных компонентов в органических растворителях для приготовления полиуретановых смол и последующего диспергирования в водной фазе и удаления органических растворителей. Соответствующие дисперсии также реализуются через торговую сеть, например, под торговым названием Astacin Novomatt (от BASF).

Доля по меньшей мере одной водной дисперсии (2) может находиться, например, в диапазоне от 20 до 75 масс. %, предпочтительно от 30 до 70 масс. %, более предпочтительно - от 40 до 65 масс. %, в каждом случае - от общей массы материала грунтового покрытия для применения согласно изобретению.

Материал грунтового покрытия для применения согласно изобретению включает по меньшей мере один окрашивающий и/или обеспечивающий эффект пигмент (3) в компоненте связующего краски (b.1). Такие цветные пигменты и обеспечивающие эффект пигменты известны специалистам в данной области и описываются, например, в публикации

Предпочтительными обеспечивающими эффект пигментами являются, например, чешуйчатые обеспечивающие металлический эффект пигменты, такие, как листовые алюминиевые пигменты, золотисто-бронзовые пигменты, окисленные бронзовые пигменты и/или пигменты на основе оксида железа и алюминия, перламутровые пигменты, такие, как перламутровая эссенция, основной карбонат свинца, хлороксид висмута и/или пигменты на основе оксидов металлов - слюды и/или другие обеспечивающие эффект пигменты, такие, как листовой графит, листовой оксид железа, многослойные пигменты, состоящие из ПВД-пленок, и/или жидкокристаллические полимерные пигменты. Особенно предпочтительными являются чешуйчатые обеспечивающие металлический эффект пигменты, в частности, листовые алюминиевые пигменты.

Типичными цветными пигментами являются, в частности, неорганические цветные пигменты, такие, как белые пигменты, такие, как диоксид титана, белила цинковые, сульфид цинка или литопон; черные пигменты, такие, как сажа газовая, железомарганцевый черный пигмент или шпинельный черный пигмент; хроматические пигменты, такие, как оксид хрома, оксигидрат хрома зеленый, кобальт зеленый или ультрамарин зеленый, кобальт синий, ультрамарин синий или марганцевый синий, ультрамарин фиолетовый или кобальт фиолетовый и марганец фиолетовый, оксид железа красный, сульфоселенид кадмия, красный молибдатный крон или ультрамарин красный; коричневый железооксидный пигмент, смешанный коричневый, фазы шпинельного типа и корундового типа или оранжевый хромовый; или оксид железа желтый, желтый никель-титановый пигмент, желтый хромово-титановый пигмент, сульфид кадмия, кадмий - сульфид цинка, желтый хромовый или ванадат висмута. Также могут применяться органические пигменты, такие, как моноазопигменты, диазопигменты, антрахиноновые пигменты, бензимидазоловые пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопирроловые пигменты, диоксазиновые пигменты, индатроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндиговые пигменты, пигменты на основе комплексов металлов, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты или анилиновая сажа.

Доля по меньшей мере одного пигмента (3) может находиться, например, в диапазоне от 1 до 25 масс. %, предпочтительно от 3 до 20 масс. %, более предпочтительно - от 5 до 15 масс. %, в каждом случае - от общей массы материала грунтового покрытия для применения согласно изобретению.

В одном особенно предпочтительном варианте осуществления настоящего изобретения применяют по меньшей мере один пигмент в форме по меньшей мере одной пигментной пасты, причем паста включает по меньшей мере одну полиуретановую смолу (1) в качестве пастирующей смолы. Таким образом, пигмент не добавляют прямо к компоненту связующего краски, а используют в форме пигментной пасты.

Пигментная паста или композиция пигментной пасты, как известно, представляет собой композицию пигментов или пигментных смесей в материалах носителей, в которых пигменты обычно имеют значительно более высокую концентрацию, чем в последующем слое, то есть, в данном случае в материале грунтового покрытия (b). В качестве материалов носителей обычно служат смолы (называемые в таких случаях пастирующими смолами) и/или растворители, такие, как органические растворители и/или вода. Такие пасты, как правило, применяют с целью улучшения технологических свойств пигментов (для беспыльной обработки) и/или для оптимизации состояния распределения пигментов в материале покрытия путем соответствующего тонкого измельчения и увлажнения пигментов. Разумеется, другой результат этого процесса состоит в улучшенных оптических качествах многослойного покрытия, образуемого с применением материала покрытия. В частности, путем применения пасты, которая, помимо по меньшей мере одного пигмента, также включает по меньшей мере одну полиуретановую смолу (1), эти свойства проявляются особенно выраженно.

Предпочтительные пигментные пасты содержат предпочтительно от 1 до 60 масс. % по меньшей мере одного пигмента, от 10 до 60 масс. % по меньшей мере одной полиуретановой смолы (1) и от 30 до 80 масс. % по меньшей мере одного органического растворителя, причем пропорции указываются от общего количества пасты и вместе составляют по меньшей мере 80 масс. %, предпочтительно по меньшей мере 90 масс. % от общей массы пасты. Количество пигментов в данном случае определяется, например, кроющей способностью или смачиваемостью пигмента. Другими компонентами такой пасты могут быть такие добавки, как смачивающие средства.

В предпочтительном варианте все пигменты, включенные в материал грунтового покрытия (b), применяются в форме таких пигментных паст.

Предпочтительные пропорциональные диапазоны полиуретановых смол (1) и пигментов (3), указанные выше, разумеется, также, применимы в случае использования вышеупомянутых пигментных паст.

Материал грунтового покрытия для применения согласно изобретению включает в отверждающем компоненте (b.2) по меньшей мере один гидрофильно модифицированный полиизоцианат (4) с содержанием изоцианата от 8% до 18%.

Гидрофильно модифицированные полиизоцианаты (4) могут быть получены путем модификации полиизоцианатов (4а), хорошо известных специалистам в данной области, причем они являются органическими полиизоцианатами (4а). Рассматриваемые компоненты представляют собой известные алифатические и ароматические компоненты, содержащие в среднем более одной изоцианатной группы на молекулу. Возможно применение известных полиизоцианатов (4а), таких, как алифатические и ароматические полиизоцианаты, в частности диизоцианаты и их димеры и тримеры, такие, как уретдионы и изоцианураты. Примерами полиизоцианатов (4а), которые могут применяться, являются гексаметилендиизоцианат, октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, тетраметилендиизоцианат, триметилгександиизоцианат, тетраметилгександиизоцианат, изофорондиизоцианат (IPDI), 2-изоцианатопропилциклогексилизоцианат, дициклогексилметан 2,4'-диизоцианат, дициклогексилметан 4,4'-диизоцианат, 1,4- или 1,3-бис(изоцианатометил)циклогексан, 1,4- или 1,3- или 1,2-диизоцианатоциклогексан и 2,4- или 2,6-диизоцианато-1-метилциклогексан, их димеры и тримеры, а также смеси этих полиизоцианатов.

Предпочтительными полиизоцианатами (4а) являются известные димеры и/или тримеры вышеупомянутых диизоцианатов, другими словами, в частности, известные уретдионы и изоцианураты вышеупомянутых диизоцианатов. Более предпочтительны изоцианураты, предпочтительно изоцианураты гексаметилен 1,6-диизоцианата (HDI).

Как известно, такие изоцианураты могут быть получены из различных изоцианатов, в присутствии конкретных катализаторов, примерами, которых могут быть формат натрия, ацетат калия, третичные амины или трифенилфосфины. В процессе этого приготовления образуются высокоустойчивые изоциануратные циклические системы, которые сохраняют устойчивость даже при высоких температурах, например, более 100°С, и состоят из трех изоцианатных групп в каждом случае. Каждая из этих трех изоцианатных групп происходит от трех разных молекул соответствующего используемого изоцианата, что означает образование тримерных структур. Поскольку молекулы, образуемые в каждом случае использования моноизоцианатов, четко определяются соответствующей химической структурной формулой, реакция в случае полиизоцианатов, например, диизоцианатов, таких, как HDI, не обязательно должна происходить таким единообразным путем, и ее результатом, в частности, являются более высокосшитые, так называемые изоциануратполиизоцианаты (например изоциануратдиизоцианаты) или смеси различных изоциануратполиизоцианатов. Они представляют собой изоцианураты частично полимерного характера на основе полиизоцианата, такого, как диизоцианат. В зависимости от выбора режима реакции и условий реакции, которые известны специалистам, это означает, например, что возможны дополнительные диизоцианаты, помимо тримера изоцианурата, который уже был образован, и могут быть образованы изоциануратные циклические системы, в данном случае образуются различные продукты с большей молекулярной массой. В то же время в данном случае имеет место уменьшение среднего количества изоцианатных групп относительно мономерного диизоцианата. Хотя это количество в идеальном тримере, состоящем ровно из трех молекул диизоцианата, составляет ровно 1, это количество составляет менее 1 в более высокосшитых изоциануратполиизоцианатах. Еще одна известная возможность состоит, например, в регулировании реакционной способности изоциануратов, во время их приготовления могут добавляться фракции мостиковых диолов, например, гександиолов, и, таким образом, несколько изоциануратных циклических систем могут связываться между собой.

Как известно, количество изоцианатных групп в полиизоцианатах, таких, как изоцианураты диизоцианатов, как правило, указывается по содержанию изоцианата. Содержание изоцианата является массовой долей свободных изоцианатных групп в полиизоцианатах, выраженной в процентах. С точки зрения настоящего изобретения содержание изоцианата определяют согласно DIN EN ISO 11909 путем реакции соответствующего образца с избыточным количеством дибутиламина и обратного титрования избытка хлористоводородной кислотой на бромфеноловом синем.

Если используемым исходным материалом является конкретный диизоцианат, например, HDI, и если затем на основе этого диизоцианата приготавливают изоцианураты с применением способов, которые известны сами по себе и уже пояснялись выше, в частности, изоцианураты полимерного характера, содержание изоцианата отображает степень сшивания соответствующего изоцианурата или изоциануратдиизоцианата. Прямой вывод из представленного выше описания следующий: чем ниже содержание изоцианата, тем выше плотность сшивания. Таким образом, например, теоретическое содержание изоцианата чисто тримерного изоцианурата на основе HDI имеет максимальное значение приблизительно 25% (молекулярная масса 3×NCO=126 г/моль; молекулярная масса чисто тримерного изоцианурата HDI=504,6 г/моль).

Полиизоцианаты (4) являются гидрофильно модифицированными, что, в частности, означает, что их получают путем гидрофильной модификации полиизоцианатов (4а), как описано выше, предпочтительно изоциануратов HDI.

Это означает, что полиизоцианаты (4) содержат группы, которые, по сравнению с группами и молекулярными единицами, присутствующими в обычных полиизоцианатах, например, в вышеописанных конкретных полиизоцианатах (4а), являются более гидрофильными. Таким образом, группы так или иначе являются более гидрофильными, чем чистые углеводородные группы или углеводородные фракции. Предпочтительными группами являются полиэфирные группы и полиэстерные группы. Предпочтительными полиизоцианатами (4), таким образом, являются модифицированные полиэфиром и/или модифицированные полиэстером полиизоцианаты. Модифицированным полиэфиром полиизоцианатам отдается особое предпочтение.

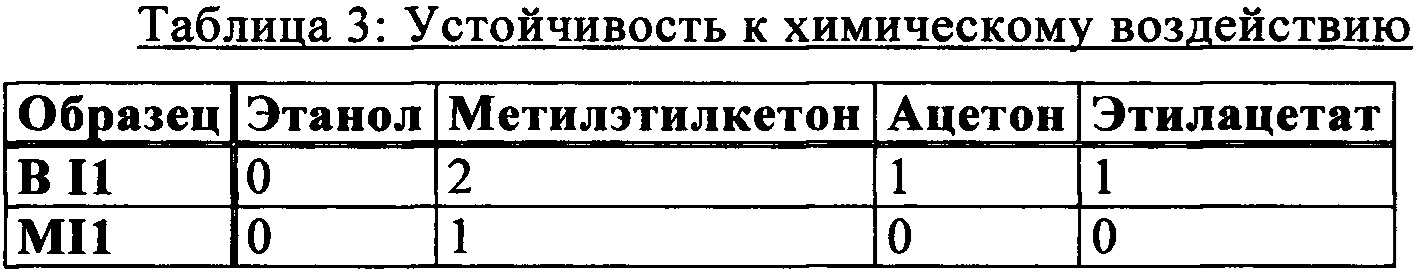

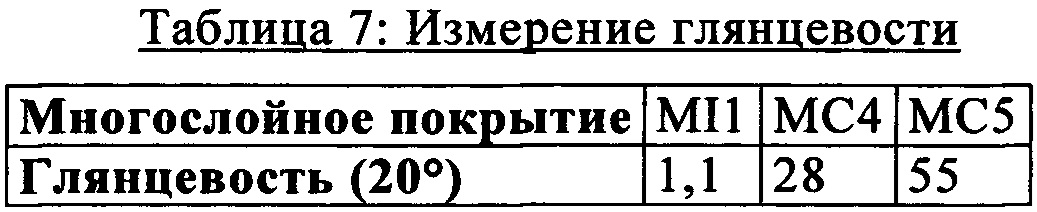

Таким образом, модифицированный полиэфиром полиизоцианат (4) включает полиэфирные группы, такие, как полиэфирные цепи, особенно предпочтительно - полиоксиалкиленовые цепи. Другими предпочтительными полиэфирными группами являются полиоксиэтиленовые, полиоксипропиленовые и/или смешанные полиоксиэтиленовые-полиоксипропиленовые группы и/или цепи. Полиэфирная модификация полиизоцианатов с точки зрения настоящего изобретения, в частности, означает модификацию алкоксиполиоксиалкиленовыми группами, предпочтительно метоксиполиоксиалкиленовыми группами. В особенно предпочтительном варианте данные группы являются метоксиполиоксиэтиленовыми группами, метоксиполиоксипропиленовыми группами и/или смешанными метоксиполиоксиэтиленовыми-полиоксипропиленовыми группами.