Композиция для покрытий - RU2192441C2

Код документа: RU2192441C2

Чертежи

Описание

Настоящее изобретение относится к композиции для покрытий и к ее применению в автомобильной промышленности, прежде всего для окрашивания кузовов.

Существенной проблемой лакокрасочных покрытий, наносимых на кузова автомобилей, является прочность всего покрытия в целом к ударам камней, а также обеспечение защиты нанесенного электрофорезным путем слоя (так называемого КЛО-слоя, т.е. слоя, наносимого катодным лакированием путем окунания) от УФ-излучения.

Обычно лакокрасочное покрытие автомобиля, формируемое по так называемому "методу нанесения основного (пигментного) лака/прозрачного лака" и обладающее достаточно высокой прочностью к ударам камней и надежной защитой от УФ-излучения, состоит в целом из четырех различных слоев (четырехслойная структура). Эти четыре слоя наносят последовательно с помощью четырех отдельных лакировочных установок.

Первый слой, наносимый непосредственно на металл, представляет собой слой, который наносят электрофорезным путем (электроосаждением) - преимущественно методом катодного лакирования окунанием (КЛО-слой) - и который предназначен для защиты от коррозии. После нанесения этот слой подвергают горячей сушке.

Второй слой, наносимый на первый электрофорезный слой и имеющий толщину порядка 30-40 мкм, представляет собой так называемый грунтовочный/шпатлевочный слой и предназначен, во-первых, для защиты от механических повреждений, в частности от ударов камней, а во-вторых, для сглаживания имеющихся на поверхности необитого и неокрашенного кузова шероховатостей и для заполнения небольших неровностей под последующий покрывной лак, а также для защиты электрофорезного слоя (КЛО-слоя) от природного УФ-излучения. Для получения этого второго слоя большей частью используют лак горячей сушки, наносимый, например, с помощью электростатического высокоскоростного барабана с последующей горячей сушкой при температурах выше 130oС.

Третий слой, наносимый на грунтовочный/шпатлевочный слой, представляет собой основной, пигментный лаковый слой, который благодаря соответствующим пигментам в своем составе придает кузову требуемую окраску. Этот пигментный лак наносят обычным методом распыления. Толщина такого слоя в зависимости от цветового тона составляет от приблизительно 12 до 25 мкм. В большинстве случаев указанный слой наносят по двухстадийному механизму, например, на первой стадии для его нанесения используют электростатические высокоскоростные барабаны, а на второй стадии его наносят пневматическим распылением. В завершение полученный слой подвергают промежуточной сушке инфракрасным излучением и/или конвекцией с использованием горячего воздуха.

Четвертый, самый верхний слой, наносимый на пигментный слой, представляет собой слой из прозрачного лака, который большей частью наносят с помощью электростатических высокоскоростных барабанов. Этот слой придает кузову требуемый блеск и защищает пигментный лак от внешних воздействий, таких, как УФ-излучения, соленая вода и т.п. В завершение оба указанных последними слоя совместно подвергают горячей сушке.

Одной из актуальных задач автомобильной промышленности является разработка сопоставимых по совокупности их свойств с уровнем техники при одновременном уменьшении толщины всей покрывной структуры в целом таких лакокросочных покрытий для автотранспортных средств, которые позволяли бы значительно снизить затраты на их изготовление и сократить до минимума число операций по горячей сушке.

Исходя из этого, предпринимаются усилия по разработке такого лакокрасочного покрытия, которое состояло бы из трех различных слоев (трехслойная структура) и в котором исключалась бы необходимость в грунтовочном/шпатлевочном слое, предусматриваемом в традиционной четырехслойной структуре, а пигментный лак можно было бы наносить непосредственно на первый, получаемый электроосаждением слой. Это означает, что пигментный лак, который до настоящего времени предназначался главным образом для обеспечения соответствующих декоративных свойств, в новых условиях должен "взять на себя" также функции нынешнего шпатлевочного слоя.

Одна из важных задач автомобильной промышленности касательно указанной трехслойной структуры состоит в увеличении толщины пигментного слоя с целью повысить эффективность защиты КЛО-слоя от УФ-излучения. И хотя покровный лаковый слой большей частью содержит в своем составе УФ-абсорбер, последний служит главным образом для защиты прозрачного лака от распада по радикальному типу и для защиты пигментного лака, прежде всего содержащихся в нем органических пигментов. Однако достаточно надежной защиты КЛО-слоя этот УФ-абсорбер не обеспечивает.

Проблема простого увеличения толщины слоя пигментного лака связана с резким снижением устойчивости к кипячению и с таким же резким снижением устойчивости к образованию натеков. Под устойчивостью к кипячению при этом подразумевается то, что нанесенный лаковый слой в процессе горячей сушки не пузырится, т.е. не образуется вздутий, а под вторым понятием имеется в виду, что в нанесенном лаковом слое в процессе горячей сушки не образуется никаких натеков или наплывов.

Результатом всех предпринимавшихся до настоящего времени попыток наносить обычный пигментный лак непосредственно на КЛО-слой явилось резкое ухудшение свойств формируемой таким путем лаковой структуры и прежде всего касательно недостаточно надежной стойкости к ударам камней.

Из ЕР-А-0265363 известно техническое решение, согласно которому на подвергнутый предварительной горячей сушке, нанесенный катафорезным путем грунтовочный слой (КЛО-слой) наносят полученное способом "мокрым по мокрому" обычное двухслойное покрытие из пигментного лака/прозрачного лака. Недостаток этого решения заключается в том, что повреждения лакокрасочных покрытий, нанесенных на транспортные средства по указанному способу, от ударов камней особенно заметны даже для невооруженного глаза, поскольку при таких ударах вследствие адгезии покровного лака обнажаются большие по площади участки грунтовочного слоя.

Согласно DE-19512017 предлагается обычный пигментный лак способом "мокрым по мокрому" наносить непосредственно на КЛО-слой и затем оба слоя совместно подвергать горячей сушке. Далее эту подвергнутую горячей сушке двухслойную структуру предлагается покрывать еще одним слоем обычного водного пигментного лака способом "мокрым по мокрому" и наносить на последний покровный лаковый слой, после чего подвергать их горячей сушке. Недостаток этого способа обусловлен тем, что изготовители автомобилей вынуждены коренным образом реорганизовывать и реконструировать имеющиеся производственные цеха по окрашиванию, что требует значительных затрат.

Кроме того, предпринимаются попытки по разработке специального пигментного лака, который наряду с обеспечением требуемых декоративных свойств мог бы нести и соответствующую функциональную нагрузку. Так, например, из DE 19529394 известно применение специального, содержащего свободные изоцианатные группы водного пигментного лака, который наносят непосредственно на подвергнутый горячей сушке КЛО-слой. Недостаток этого лака заключается в том, что он не обладает устойчивостью при хранении и может перерабатываться только лишь с помощью 2К-установки.

Далее, согласно DE 19504947 предлагается в дополнение к пигментному лаку использовать специальный, компенсационный, лак с целью сохранить требуемые свойства покрытия. Однако при этом не удается получить покрытие достаточной толщины, необходимой для надежной защиты от УФ-излучения.

С учетом вышеизложенного в основу настоящего изобретения была положена задача разработать такую композицию для покрытий, которую можно было бы применять для окрашивания автомобилей серийного производства и которая обеспечивала бы получение декоративных свойств обычного слоя пигментного лака, равно как и функциональных свойств обычного грунтовочного/шпатлевочного слоя, используемых при нанесении традиционной четырехслойной структуры.

Предлагаемая в изобретении композиция должна была, кроме того, обладать способностью к нанесению такой толщины, чтобы, во-первых, обеспечить эффективную защиту первого, КЛО-слоя от УФ-излучения, а во-вторых, устранить возникающие при нанесении покрытий указанной толщины известные проблемы касательно устойчивости при кипячении и к образованию натеков или наплывов, которые присущи обычным пигментным лакам из уровня техники.

Указанная задача решается согласно изобретению благодаря применению

покрывной композиции, которую получают смешением

а) состава А, содержащего дисперсию полиуретана с кислотным числом более 20, который в качестве мягкого сегмента имеет в своем составе по

меньшей мере один политетрагидрофурановый сегмент со среднечисленной молекулярной массой от 650 до 5000, а в качестве твердого сегмента по меньшей мере одно производное диизоцианата, и

б)

состава Б, содержащего дисперсию полиуретана с кислотным числом менее 20, который в качестве мягкого сегмента имеет в своем составе по меньшей мере один политетрагидрофурановый сегмент со

среднечисленной молекулярной массой от 800 до 5000, а в качестве твердого сегмента по меньшей мере одно производное диизоцианата.

Кислотное число регулируют за счет добавления к приготавливаемой полиуретановой дисперсии в соответствующем количестве соединения, содержащего по меньшей мере две группы, вступающие в реакцию с изоцианатными группами, и по меньшей мере одну способную образовывать анионы группу. В качестве такого соединения, содержащего по меньшей мере две группы, реагирующие с изоцианатными группами, и по меньшей мере одну способную образовывать анионы группу, пригодны, например, дигидроксипропионовая кислота, диметилолпропионовая кислота, дигидроксиянтарная кислота или дигидроксибензойная кислота. Из числа соединений, содержащих аминогруппы, можно назвать, например, α, δ-диаминовалериановую кислоту, 3,4-диаминобензойную кислоту, 2,4-диаминотолуолсульфокислоту-(5) и 4,4'-диаминодифенилэфиросульфокислоту.

Такое соединение, содержащее в своем составе по меньшей мере две группы, вступающие в реакцию с изоцианатными группами, и по меньшей мере одну способную образовывать анионы группу, до ее добавления можно нейтрализовать третичным амином. Пригодными для нейтрализации анионных групп третичными аминами являются среди прочих триметиламин, триэтиламин, диметиланилин, диэтиланилин и трифениламин, прежде всего N,N-диметилэтаноламин.

В зависимости от требуемого цветового тона в состав покрывной композиции по изобретению можно дополнительно добавлять также соответствующий цветной пигмент и/или декоративный пигмент. Для получения соответствующего цветового тона могут использоваться прежде всего абсорбционные пигменты и/или наполнители, такие, например, как диоксид титана, пигменты на основе оксидов железа, сажа, диоксид кремния, азопигменты, фталоцианиновые пигменты, хинакридоновые пигменты, дикетонпирролопирроловые пигменты, перламутровые пигменты, индантроновые пигменты, тальк, слюда, каолин, мел, сульфат бария, различные кремниевые кислоты, силикаты и органические волокна.

В качестве декоративных пигментов, т.е. обеспечивающих получение спецэффектов, можно назвать, например, обычно используемые в этих целях ламеллярные (чешуйчатые) пигменты, такие, как металлическая пудра, например, из титана, алюминия или меди; интерференционные пигменты, как, например, покрытые оксидом того или иного металла металлические пигменты, в частности алюминий с покрытием из диоксида титана или смешанных оксидов, покрытая слюда, например, с покрытием из диоксида титана или смешанных оксидов, микрокристаллический диоксид титана и графитовые пигменты, ламеллярный оксид железа, пигменты на основе сульфида молибдена, ламеллярные Сu-фталоцианиновые пигменты, ламеллярный оксихлорид висмута, покрытое хлопьевидное стекло.

Следует, однако, отметить, что применение обеспечивающих соответствующий цветовой тон пигментов и декоративных пигментов зависит от требуемой в каждом случае цветовой окраски. Так, например, если объекту, на который наносится покрытие, хотят придать однотонную цветовую окраску (т.е. цветовой тон без эффекта металлик), то покрывная композиция содержит только лишь цветной пигмент. Если же требуется получить серебристую окраску, то наносимая на объект композиция содержит лишь соответствующий декоративный пигмент, а именно, алюминиевую пудру. И, наконец, если требуется получить цветовую окраску типа голубой металлик, то в состав наносимой на объект композиции входят как цветной, так и декоративный пигменты.

В том случае, когда композиция содержит цветной пигмент, последний - до начала процесса смешения обоих компонентов А и Б - вводят в состав А. Особенно предпочтительно цветной пигмент размалывать с компонентом А до получения требуемой зернистости этого пигмента. В том случае, когда покрывная композиция содержит в своем составе декоративный пигмент, последний - также до начала процесса смешения обоих компонентов А и Б - вводят в состав Б. С этой целью декоративный пигмент можно растирать в составе Б, например, следующим образом: сначала этот декоративный пигмент, являющийся коммерчески доступным продуктом, поставляемым большей частью в виде порошка либо в пастообразной форме, смешивают предпочтительно с разбавляемым водой органическим растворителем и соответствующими добавками и перерабатывают его в пасту. При этом необходимо предотвратить возможность механического повреждения декоративных пигментов в процессе смешения.

Особое преимущество этой композиции по изобретению состоит в том, что получаемое из нее, т.е. отвержденное, покрытие обладает превосходными эластичными свойствами, и при этом последние не оказывают на общий уровень качества готового для нанесения лакокрасочного покрытия никакого отрицательного воздействия (например, не снижает их способность к шлифованию). Такое качество является важным фактором во всех тех случаях, когда готовое покрытие подвергается высоким механическим нагрузкам.

Упругость играет решающую роль. Это свойство основано на упругости по отскоку, которой в полной мере обладает покрытие из предлагаемой в изобретении композиции. Под понятием "упругость по отскоку" имеется в виду такое свойство, благодаря которому при механическом воздействии (например, при ударе камня) энергия удара демпфируется за счет упругой деформации. Благодаря этому удается предотвратить повреждение материала.

Нагрузки, которым подвергаются покрытия извне, могут быть обусловлены любым воздействием механического типа, как, например, удары камней по покрытиям транспортных средств, трение или соударение деталей или любых предметов, имеющих покрытую лаком поверхность, вследствие которых образуются задиры, царапины или сколы.

Состав Б может содержать, кроме того, дополнительно сшивающий агент, коммерчески доступные добавки и/или другие связующие.

Особенно предпочтительно, когда политетрагидрофурановый сегмент в обеих дисперсиях, одновременно либо в отличие друг от друга, имеет среднечисленную молекулярную массу в пределах от 1000 до 2900, прежде всего среднечисленную молекулярную массу, равную 2000.

В одном из предпочтительных вариантов для состава А и/или Б используют такие полиуретаны, твердый сегмент которых является производным диизоцианата, выбранного из группы ароматических диизоцианатов, таких, как 3,3'-диметил-4,4'-дифенилметандиизоцианат(3,3'-диметил-4,4'-диизоцианатодифенилметан), 4, 4'-метилендифенилдиизоцианат (МДИ, 4,4'-диизоцианатодифенилметан), 2,4-толуилендиизоцианат (ТДИ, 2,4-диизоцианатотолуол), толидин-4,4'-диизоцианат (ТОДИ, 3,3'-диметил-4,4'-диизоцианатобензидин), 1, 5-нафтилендиизоцианат (НДИ, 1,5-диизоцианатонафталин), 1,3-бис(3-изоцианато-4-метилфенил)-2,4-диоксо-1,3-диазетидин (десмодур ТТ) и 1,3-бис(1-изоцианато-1-метилэтил) бензол (ТМКСДИ, м-тетраметилксилилендиизоцианат); и прежде всего алифатических диизоцианатов, таких, как 1,1-метиленбис(4-изоцианатоциклогексан) (4,4'-дициклогексилметандиизоцианат, десмодур W), гексаметилендиизоцианат (ГМДИ, 1,6-диизоцианатогексан, десмодур Н), изофорондиизоцианат (ИФДИ, 3,5,5-триметил-1-изоцианато-3-изоцианатометилциклогексан), 1,4-циклогексилдиизоцианат (ЦГДИ, транс, -транс-1,4-диизоцианатоциклогексан).

Согласно одному из особых вариантов осуществления изобретения часть твердых сегментов, являющихся производными диизоцианата, заменена на 0,1-2 мас. %, в пересчете на изоцианатный компонент полиурената, других сегментов, являющихся производными триизоцианата; при этом триизоцианат выбран из группы ароматических триизоцианатов, таких, как трис(4-изоцианатофенил)метан (десмодур R), 1,3,5-трис(3-изоцианато-4-метилфенил)-2,4,6-триоксогексагидро-1,3,5-триазин (десмодур IL); аддуктов ароматических диизоцианатов, таких, как аддукт 2, 4-толуилендиизоцианата (ТДИ, 2,4-диизоцианатотолуол) и триметилолпропана (десмодур L); и прежде всего алифатических триизоцианатов, таких, как N-изоцианатогексиламинокарбонил-N, N'-бис(изоцианатогексил)мочевина (десмодур N), 2,4,6-триоксо-1,3,5-трис(6-изоцианатогексил)гексагидро-1,3,5-триазин (десмодур N3390), 2,4,6-триоксо-1,3,5-трис(5-изоцианато-1,3, 3-триметилциклогексилметил) гексагидро -1,3,5-триазин (десмодур Z4370).

В одном из предпочтительных вариантов суммарная доля полиуретана, в пересчете на содержание твердых веществ в композиции, составляет от 10 до 85, предпочтительно от 20 до 65 и прежде всего от 30 до 60%.

Под понятием "твердые вещества" имеются в виду все содержащиеся в покрывной композиции нелетучие компоненты, т.е. связующие пигменты, а также необязательно введенные в состав добавки, наполнители и т.п.

Соотношение между составами А и Б в готовой покрывной композиции по изобретению может составлять, в пересчете на содержание в последней твердых веществ, от 1:5 до 8:1, предпочтительно 1:4 до 4:1 и прежде всего от 1:2 до 2:1.

Целесообразно, чтобы среднечисленная молекулярная масса полиуретана в каждой дисперсии, независимо от того, является ли она одинаковой или разной, составляла от 4000 до 50000, предпочтительно от 6000 до 25000.

Предпочтительно доля политетрагидрофурановых сегментов в составе полиуретана в каждой дисперсии, независимо от того, является ли она одинаковой или разной, составляет, в пересчете на содержание твердых веществ в соответствующем полиуретане, от 30 до 80 и прежде всего от 45 до 70%.

В одном из особенно предпочтительных вариантов осуществления настоящего изобретения полиуретан в каждой дисперсии, независимо от того, является ли его количество одинаковым или разным, содержит дополнительно короткоцепной сегмент полиола с 2-12 атомами углерода. Этот сегмент полиола с короткой цепью может быть выбран прежде всего из группы, включающей 1,6-гександиол, неопентилгликоль, диметилолциклогексан, простой моноаллиловый эфир триметилолпропана, неопентилгликолевый эфир гидроксипивалиновой кислоты, этиленгликоль, пропиленгликоль и триметилолпропан.

Доля диизоцианатного сегмента в полиуретане каждой дисперсии может составлять независимо друг от друга, в пересчете на содержание твердых веществ в полиуретане, от 5 до 40, предпочтительно от 10 до 20%.

Описанный во всех вариантах осуществления настоящего изобретения полиуретан может применяться как таковой, т.е. в качестве преполимера, или же его цепь можно соответствующим образом удлинить. Одна из таких возможностей состоит, например, в повышении молекулярной массы за счет использования удлинителя цепи. В качестве таких удлинителей цепи можно использовать любые ди- или полиамины. Такими ди- и полиаминами могут служить, например, таковые с первичными и/или вторичными аминогруппами. Полиамины представляют собой в основном алкиленовые полиамины с 1-40 атомами углерода, предпочтительно с 2-15 атомами углерода. Они могут нести заместители, не содержащие атомов водорода, способных реагировать с изоцианатными группами. Примерами таких полиаминов являются таковые с линейной либо разветвленной алифатической, циклоалифатической или ароматической структурой и с по меньшей мере двумя первичными аминогруппами. В качестве диаминов можно назвать среди прочих гидразин, этилендиамин, пропилендиамин, 1,4-бутилендиамин, пиперазин, 1,4-циклогексилдиметиламин, гексаметилендиамин-1,6, триметилгексаметилендиамин, изофорондиамин, 1-амино-3-аминометил-3,5,5-триметилциклогексан, 4,4'-диаминодициклогексилметан и аминоэтилэтаноламин.

Из числа ди- или полиаминов применяют прежде всего 2-метилдиаминопентан, этилендиамин, N, N-диэтилентриамин, бисгидразид адипиновой кислоты и гидразин. Исходя из этого, полиуретан может иметь в своем составе по меньшей мере один образующийся вследствие использования удлинителя цепи ди- либо полиаминный сегмент, прежде всего 2-метилдиаминопентановый, этилендиаминный, N, N-диэтилентриаминный, гидразинный сегменты и сегмент бисгидразида адипиновой кислоты.

Существует также возможность заменить полиуретан в составе А и/или Б, независимо друг от друга, на полиэфирную смолу либо на водную полиэфирную дисперсию. В качестве полиэфирной смолы можно использовать такие полиэфирные смолы, которые описаны в публикации M.J. Husbands и др. "A Manual of Resins for Surface Coating", (1987) SITA Technology, Лондон, том 3, стр. 129-141.

Под водной полиэфирной дисперсией имеется в виду любая дисперсия из сшитых либо несшитых полиэфирных частиц, прежде всего дисперсии из полиэфирных микрочастиц (полиэфирная дисперсия, сшитая с меламиновой смолой), каковые описаны, в частности, в DE-A 3940316. Реализация такой возможности целесообразна прежде всего в тех случаях, когда с помощью покрывной дисперсии по изобретению хотят добиться ярко выраженного эффекта металлик.

Согласно одному из особых вариантов осуществления настоящего изобретения может оказаться целесообразным сшивать покрывную композицию по изобретению с помощью соответствующих сшивающих агентов. В качестве таких сшивающих агентов предпочтительно использовать по меньшей мере один сшивающий агент, выбранный из группы, включающей блокированные изоцианаты, меламиновые смолы и прежде всего ТАКТ [трис(алкоксикарбониламино)1,3,5-триазины]. В соответствии с этим получаемое из покрывной композиции по изобретению покрытие может содержать в своем составе сегменты, образующиеся в результате использования блокированных изоцианатов, меламиновых смол и прежде всего TAKT'a.

В качестве сшивающих агентов могут использоваться такие блокированные полиизоцианаты, изоцианатные группы в которых подвергают взаимодействию с соответствующим соединением, после чего образовавшийся блокированный полиизоцианат обладает при комнатной температуре устойчивостью по отношению к гидроксильным группам, а при повышенных температурах, как правило, в интервале от 90 до 300oС, реагирует. Для получения блокированных полиизоцианатов могут использоваться любые, пригодные для сшивания органические полиизоцианаты. Предпочтительны изоцианаты, содержащие от 3 до 36, прежде всего от 8 до 15 атомов углерода. В качестве примеров приемлемых дизоцианатов можно назвать указанные выше.

Наряду с названными могут использоваться полизоцианаты с изоцианатными группами, обладающими более высокой функциональностью. В качестве примеров можно назвать трис(4-изоцианатофенил) метан, 1,3,5-триизоцианатобензол, 2,4,6-триизоцианатотолуол, 1,3,5-трис(6-изоцианатогексил) биурет, бис(2,5-диизоцианато-4-метилфенил) метан и полимерные полиизоцианаты, такие, как димеры и тримеры диизоцианатотолуола. Кроме того, могут использоваться также смеси полиизоцианатов.

Органические полиизоцианаты, приемлемые для использования в изобретении в качестве сшивающих агентов, могут представлять собой также преполимеры, являющиеся, например, производными полиола, в том числе полиола, содержащего полиэфирные группы простых или сложных эфиров. Для их получения, как известно, полиолы подвергают взаимодействию с избыточным количеством полиизоцианатов, благодаря чему образуются преполимеры с концевыми изоцианатными группами. Примерами полиолов, используемых в указанных целях, являются простые полиолы, такие, как гликоли, например, этиленгликоль и пропиленгликоль, и другие полиолы, такие, как глицерин, триметилолпропан, гексантриол и пентаэритрит; кроме того, простые моноэфиры, такие, как диэтиленгликоль и дипропиленгликоль, а также простые полиэфиры, аддукты таких полиолов и алкиленоксидов. В качестве примеров алкиленоксидов, пригодных для полиприсоединения к этим полиолам с образованием простых полиэфиров, можно назвать этиленоксид, пропиленоксид, бутиленоксид и стиролоксид. Все эти продукты полиприсоединения обозначают общим понятием "простые полиэфиры с концевыми гидроксильными группами". Они могут быть линейными либо разветвленными. В качестве примеров таких полиэфиров можно назвать полиоксиэтиленгликоль с молекулярной массой 1540, полиоксипропиленгликоль с молекулярной массой 1025, полиокситетраметиленгликоль, полиоксигексаметиленгликоль, полиоксинонаметиленгликоль, полиоксидекаметиленгликоль, полиоксидодекаметиленгликоль и их смеси. В равной степени могут применяться и другие типы простых полиоксиалкиленгликолевых эфиров. К особенно предпочтительным полиолам, содержащим полиэфирные группы простых эфиров, относятся таковые, которые получают взаимодействием таких полиолов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-бутандиол, 1,3-бутандиол, 1,6-гександиол и их смеси; глицерина, триметилолэтана, триметилолпропана, 1,2,6-гексантриола, дипентаэритрита, трипентаэритрита, полипентаэритрита, метилглюкозидов и сахарозы с алкиленоксидами, такими, как этиленоксид, пропиленоксид либо их смесями. Для блокирования полиизоцианатов можно использовать любые пригодные для этих целей алифатические, циклоалифатические или ароматические алкиловые, одноатомные спирты. В качестве примеров можно назвать такие алифатические спирты, как метиловый, этиловый, хлорэтиловый, пропиловый, бутиловый, амиловый, гексиловый, гептиловый, октиловый, нониловый, 3,3,5-триметилгексиловый, дециловый и лауриловый спирты; ароматические алкиловые спирты, такие, как фенилкарбинол и метилфенилкарбинол. При определенных условиях допускается также возможность использования незначительных количеств высокомолекулярных и относительно труднолетучих одноатомных спиртов, причем после их отщепления эти спирты служат платификаторами в покрытиях.

К числу других приемлемых блокирующих агентов относятся оксимы, такие, как метилэтилкетоксим, ацетоксим и циклогексаноксим, а также капролактамы, фенолы и эфиры гидроксамовой кислоты. Предпочтительными блокирующими агентами являются малоновый эфир, ацетоуксусный эфир и β-дикетоны.

Блокированные полиизоцианаты получают взаимодействием блокирующего агента в достаточном количестве с органическим полиизоцианатом, результатом какового взаимодействия является полное отсутствие свободных изоцианатных групп.

В качестве сшивающих агентов можно использовать в частности меламиновые смолы, описанные в публикации "Lackharze", авторы D. Stoye, W. Freitag, изд-во Hanser Verlag, Мюнхен (1996), стр. 104-126.

ТАКТ, как указывалось выше, представляет собой трис(алкоксикарбониламино)-1,3,5-триазины. Предпочтительно используют трис(метоксикарбониламино)-1,3,5-триазин, трис(бутоксикарбониламино)-1,3,5-триазин либо их смесь. Изготовителем и поставщиком таких соединений является фирма Cytec.

Помимо описанных компонентов предлагаемая в изобретении покрывная композиция может содержать в своем составе обычные для технологии лаков и красок вспомогательные вещества, как, например, катализаторы, средства, способствующие растеканию, и светостабилизаторы.

Касательно более подробных пояснений процесса получения полиуретанов, их исходных продуктов, а также технологии и методов их модифицирования, как, например, удлинение цепи, сшивание и т.д., можно сослаться на следующие источники: D. Dietrich "Aqueous Emulsions, Dispersions and Solutions of Polyurethanes; Synthesis and Properties" в Progress in Organic Coatings, 9 (1981), стр. 281-340; "Ullmann's Encyclopedia of Industrial Chemistry", 5-е издание, том 21, стр. 665-716 и M.J. Husbands и др. "A Manual of Resins for Surface Coatings", (1987) изд-во SITA Technology, Лондон, том 3, стр. 1-59.

Согласно одному из особенно предпочтительных вариантов предлагаемую в изобретении композицию используют для получения покрытия, наносимого на обладающий электропроводностью субстрат или на поверхность из синтетических материалов.

Под понятием "обладающий электропроводностью субстрат" имеется в виду как необработанный, так и подвергнутый предварительной антикоррозионной обработке (например, фосфатированный) металл. Под это понятие подпадают также поверхности из синтетических материалов, на которые по соответствующей технологии наносят обладающий электропроводностью слой.

Указанное покрытие может представлять собой многослойное лакокрасочное покрытие, предназначенное прежде всего для окраски кузовов автомобилей.

Это лакокрасочное покрытие может состоять из трех отличающихся друг от друга слоев, а именно, из

а) первого, нанесенного на

обладающий электропроводностью субстрат слоя из полученного электроосаждением покрывного материала;

б) второго, пигментного (т.е. для получения соответствующего цветового тона) слоя из

композиции по изобретению; и

в) третьего слоя из прозрачного лака.

Отличительная особенность этого варианта осуществления изобретения (трехслойное покрытие) заключается в том, что отвержденный, получаемый из предлагаемой композиции слой при определенных механических нагрузках не отслаивается, а если и отслаивается, то лишь от первого слоя, полученного электрофорезным путем.

Согласно другому варианту многослойное покрытие может состоять из четырех отличающихся друг от друга слоев, а именно, из

а) первого, нанесенного на обладающий

электропроводностью субстрат слоя из полученного электроосаждением покрывного материала;

б) второго, грунтовочного или шпатлевочного слоя;

в) третьего, пигментного (т.е. для

получения соответствующего цветового тона) слоя из композиции по изобретению и

г) четвертого слоя из прозрачного лака.

Преимущество этого варианта применения композиции в четырехслойном покрытии заключается в том, что отвержденный, получаемый из композиции по изобретению третий слой оказывает дополнительное положительное воздействие на второй, грунтовочный/шпатлевочный слой, повышая его ударную прочность, в частности при ударах камней.

Благодаря применению этой особой покрывной композиции в трехслойном покрытии удается существенно повысить, по сравнению с обычным пигментным лаком, толщину слоя. Эта толщина отвержденного, полученного из композиции по изобретению слоя может составлять от 15 до 55 мкм.

Получаемые электрофорезным путем покрывные средства представляют собой водные композиции с содержанием твердых веществ порядка 10-20 мас.%, в состав которых входят обычно связующие и которые несут ионные либо переводимые в ионные группы заместители и способные к химическому сшиванию группы, а также содержат пигменты и другие обычные добавки. Примеры таких лаков, наносимых электроосаждением, описаны в следующих публикациях: DE-A-2824418, DE-A-3324211, ЕР-А-082291, ЕР-А-178531, ЕР-А-227975, ЕР-А-234395, ЕР-А-245786, ЕР-А-261385, ЕР-А-310971, ЕР-А-333327, ЕР-А-414199, ЕР-А-456270, ЕР-А-476514 и US 3922253.

Слой из прозрачного лака, наносимый на формируемый из композиции по изобретению слой, можно получить путем нанесения и горячей сушки обычной, содержащей растворитель или водной композиции прозрачного лака, представленной в виде однокомпонентной либо двухкомпонентной смеси и содержащей в своем составе одну или несколько исходных смол в качестве пленкообразующих связующих. Если связующие не обладают способностью к самосшиванию, то композиция прозрачного лака при необходимости может иметь в своем составе также сшивающие агенты. В качестве пленкообразующих связующих (исходных смол) могут использоваться, например, полиэфирные, полиуретановые и/или поли(мет)акрилатные смолы.

Наряду со способными к сшиванию связующими и необязательно сшивающими агентами указанные прозрачные лаки могут содержать обычные для технологии лаков и красок вспомогательные вещества, как, например, катализаторы, средства, способствующие растеканию, и светостабилизаторы.

Примеры содержащей растворители композиции прозрачного лака в однокомпонентной или двухкомпонентной смеси описаны в DE-A-3826693, DE-А-4017075, DE-A-4124167, DE-A-4133704, DE-A-4204518, DE-A-4204611, ЕР-А-257513, ЕР-А-408858, ЕР-А-523267 и ЕР-А-557822.

Примеры водной композиции прозрачного лака в однокомпонентной или двухкомпонентной смеси описаны в DE-A-3910829, DE-A-4009931, DE-A-4009932, DE-A-4101696, DE-A-4132430, DE-A-4134290, DE-A-4203510, ЕР-А-365098, ЕР-А-365775, ЕР-А-469079 и ЕР-А-546640, прежде всего в DE-A-4419216 и DE-A-4442518.

В одном из особенно предпочтительных вариантов третий слой получают из порошкового прозрачного лака либо из порошковой взвеси прозрачного лака. Касательно этих форм прозрачного лака можно сослаться на следующие публикации: DE-A-4222194, DE-A-4227580, ЕР-А-509392, ЕР-А-509393, ЕР-А-522648, ЕР-А-544206, ЕР-А-555705, ЕР-А-652265, ЕР-А-666779, а также на ЕР-А-714958.

Для испытания надежности защиты автолаков от ударов камней существуют различные методы, которые первоначально хотя и были разработаны для применения в узко специализированной области, предназначены тем не менее все для моделирования максимально приближенных к реальным механическим воздействиям. Так, например, к использованию в автомобильной промышленности рекомендованы тесты, в которых для моделирования ударов камней по поверхности с нанесенным лакокрасочным покрытием при точно заданных температурах (комнатной температуре и -20oС) и других точно заданных параметрах используют шарики (методика фирмы Мерседес-Бенц АГ, стенд для испытаний лакокрасочных покрытий со специальным устройством, предназначенным для обстрела шариками диаметром по выбору от 2 до 4 мм и со скоростью вылета шариков от 50 до 300 км/ч при температуре в интервале от -20 до +50oС) либо бойки с заостренными по типу долота наконечниками (тест VDA 621-428 фирмы БМВ АГ).

Ниже изобретение более подробно поясняется на примерах, которые никоим образом не ограничивают его объем.

1. Получение сложных

полиэфиров

1.1. Сложный полиэфир 1

В реакционном сосуде объемом 4 л, снабженном мешалкой и водоотделителем, этерифицируют 2912,0 частей политетрагидрофурана со среднечисленной

молекулярной массой 2000 (Terathane® фирмы DuPont) и 106,3 частей адипиновой кислоты до кислотного числа <4. Таким путем получают сложный полиэфир со среднечисленной

молекулярной массой 3940.

1.2. Сложный полиэфир 2

В реакционном сосуде объемом 4 л, снабженном мешалкой и насадочной колонной, этерифицируют 805,4 частей 1,6-гександиола, 709,

8 частей неопентилгликоля и 1616,2 частей ангидрида фталевой кислоты до кислотного числа <4. Таким путем получают сложный полиэфир со среднечисленной молекулярной массой 1020.

1.3. Сложный эфир 3

В реакционном сосуде объемом 4 л, снабженном мешалкой и насадочной колонной, этерифицируют 650 частей 1,6-гександиола и 2313 частей Pripol® 1013

(димерная жирная кислота фирмы UNICHEMA) до кислотного числа <4. Таким путем получают сложный полиэфир со среднечисленной молекулярной массой 2013.

2. Получение водорастворимых

полиуретановых смол

2.1. Дисперсия 1 полиуретановой смолы

В реакционном сосуде объемом 10 л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 1512,0 частей

политетрагидрофурана со среднечисленной молекулярной массой 1000 (Terathane® 1000 фирмы DuPont), 128,7 частей диметилолпропионовой кислоты, 523,6 частей

тетраметилксилилендиизоцианата, 240,5 частей N-метилпирролидона и 1,5 частей дилаурата дибутилолова нагревают до температуры 100oС, пока содержание NCO не снизится до 0%. Затем смесь

дополнительно разбавляют 481,0 частями бутилгликоля. После этого добавляют смесь из 68,4 частей N,N-диметилэтаноламина и 1300,0 частей деионизированной воды и содержание твердых веществ доводят с

помощью 1929,7 частей деионизированной воды до 35%. Таким путем получают полиуретановую дисперсию с рН-значением 7,50. Кислотное число этого полимера равно 25.

2.2. Дисперсия 2

полиуретановой смолы

В реакционном сосуде объемом 10 л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 2101,3 частей сложного полиэфира 1, 148,4 частей

диметилолпропионовой кислоты, 300,3 частей тетраметилксилилендиизоцианата, 283,3 частей N-метилпирролидона и 1,0 части дилаурата дибутилолова нагревают до температуры 100oС, пока содержание

NCO не снизится до 0%. Затем смесь дополнительно разбавляют 566,7 частями бутилгликоля. После этого добавляют смесь из 78,8 частей N,N-диметилэтаноламина и 1498,1 частей деионизированной воды и

содержание твердых веществ с помощью 2523,0 частей деионизированной воды доводят до 34%. Таким путем получают полиуретановую дисперсию с рН-значением 7,41. Кислотное число этого полимера равно 25.

2.3. Дисперсия 3 полиуретановой смолы

В реакционном сосуде объемом 10 л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 1563,3 частей

политетрагидрофурана со среднечисленной молекулярной массой 650 (Terathane® 650 фирмы DuPont), 148,7 частей диметилолпропионовой кислоты, 767,4 частей тетраметилксилилендиизоцианата,

275,5 частей N-метилпирролидона и 2,5 частей дилаурата дибутилолова нагревают до температуры 100oС, пока содержание NCO не снизится до 0%. Затем смесь дополнительно разбавляют 551,0 частями

бутилгликоля. После этого добавляют смесь из 79 частей N,N-диметилэтаноламина и 1497,9 частей деионизированной воды и содержание твердых веществ доводят с помощью 2201,0 частей деионизированной воды

до 35%. Таким путем получают полиуретановую дисперсию с рН-значением 7,46. Кислотное число этого полимера равно 25.

2.4. Полиуретановая дисперсия 4 (без ПТГФ)

При получении

этой дисперсии работают аналогично получению полиуретановой дисперсии 1, но вместо 1512,0 частей политетрагидрофурана 1000 используют 1542,0 части сложного полиэфира 2. Таким путем получают

полиуретановую дисперсию с содержанием твердых веществ 35% и рН-значением 7,20. Кислотное число этого полимера равно 25.

2.5. Дисперсия 5 полиуретановой смолы

В реакционном

сосуде объемом 6 л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 840,0 частей политетрагидрофурана со среднечисленной молекулярной массой 2000 (Terathane®

2000 фирмы DuPont), 116,5 частей 1,6-гександиола, 50,7 частей диметилолпропионовой кислоты, 486,8 частей тетраметилксилилендиизоцианата, 630,0 частей метилэтилкетона и 1,5 частей дилаурата

дибутилолова нагревают до температуры 80oС, пока содержание NCO не достигнет 0,67%. После этого добавляют смесь из 14,5 частей 2-метилпентаметилендиамина и 326,0 частей воды. Затем

добавляют еще одну смесь из 33,6 частей N,N-диметилэтаноламина и 2848,8 частей деионизированной воды, после чего под вакуумом полностью отгоняют метилэтилкетон. Таким путем получают полиуретановую

дисперсию с содержанием твердых веществ 33% и рН-значением 8,80. Кислотное число этого полимера равно 14.

2.6. Дисперсия 6 полиуретановой смолы

В реакционном сосуде объемом 6

л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 661,9 частей сложного полиэфира 1, 88,7 частей 1,6-гександиола, 38,6 частей диметилолпропионовой кислоты, 333,8 частей

тетраметилксилилендиизоцианата, 481,3 частей метилэтилкетона и 1,5 частей дилаурата дибутилолова нагревают до температуры 80oС, пока содержание NCO не достигнет 0,63%. После этого добавляют

смесь из 10,5 частей 2-метилпентаметилендиамина и 232,9 частей воды. Затем добавляют еще одну смесь из 25,6 частей N,N-диметилэтаноламина и 2150,2 частей деионизированной воды, после чего под вакуумом

полностью отгоняют метилэтилкетон. Таким путем получают полиуретановую дисперсию с содержанием твердых веществ 32% и рН-значением 8,60. Кислотное число этого полимера равно 14.

2.7.

Дисперсия 7 полиуретановой смолы

В реакционном сосуде объемом 6 л, снабженном мешалкой и обратным холодильником, загруженную в него смесь из 471,2 частей политетрагидрофурана со

среднечисленной молекулярной массой 650 (Terathane® 650 фирмы DuPont), 80,4 частей 1,6-гександиола, 35,0 частей диметилолпропионовой кислоты, 442,2 частей

тетраметилксилилендиизоцианата, 440,9 частей метилэтилкетона и 1,5 частей дилаурата дибутилолова нагревают до температуры 80oС, пока содержание NCO не достигнет 0,69%. После этого добавляют

смесь из 10,5 частей 2-метилпентаметилендиамина и 233,6 частей воды. Затем добавляют еще одну смесь из 23,2 частей N,N-диметилэтаноламина и 1853,1 частей деионизированной воды, после чего под вакуумом

полностью отгоняют метилэтилкетон. Таким путем получают полиуретановую дисперсию с содержанием твердых веществ 33% и рН-значением 8,66. Кислотное число этого полимера равно 14.

2.8.

Полиуретановая дисперсия 8 (без ПТГФ)

При получении этой дисперсии работают аналогично получению полиуретановой дисперсии 5, но вместо 840,0 частей политетрагидрофурана 2000 используют 845

частей сложного полиэфира 3. Таким путем получают полиуретановую дисперсию с содержанием твердых веществ 33% и рН-значением 8,86. Кислотное число этого полимера равно 14.

3. Получение

основных (пигментных) лаков

Из вышеописанных полиуретановых дисперсий получали белые однотонные пигментные лаки, а также пигментный лак металлик, которые испытывали на их применимость в

трехслойном покрытии без шпатлевки.

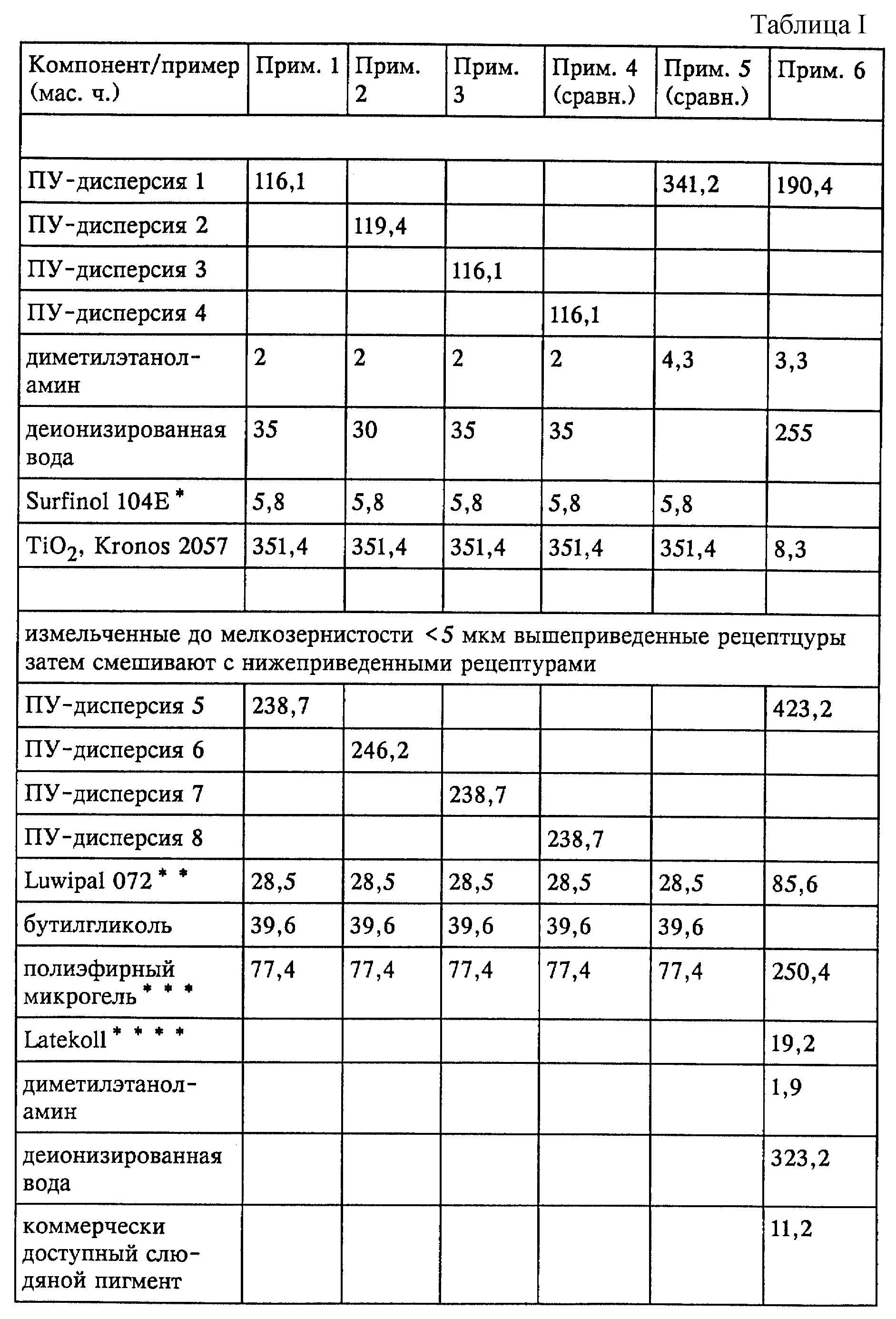

В приведенной ниже табл. I представлены составы некоторых водорастворимых пигментных лаков. При этом в примерах 1-5 представлены однотонные водорастворимые пигментные лаки, а в примере 6 - водорастворимый пигментный лак металлик.

В примерах 1-3 и 6 представлены варианты осуществления изобретения, а примеры 4 и 5 являются сравнительными.

Испытание на стойкость к ударам шариков

Для проведения испытания на стойкость к ударам шариков (по методике фирмы Мерседес-Бенц) все пигментные лаки наносили

на фосфатированные, покрытые КЛО-слоем металлические пластины шириной 10 см и длиной 20 см (толщина слоя в сухом состоянии 25-30 мкм). После обработки в течение 3 минут горячим воздухом и

промежуточной сушки в течение 5 минут при 80oС на пластины наносили покрытие из коммерчески доступного двухкомпонентного прозрачного лака (толщина слоя в сухом состоянии 35-40 мкм). Затем

при температуре -20oС пластины обстреливали шариками диаметром 2 мм со скоростью вылета последних 250 км/ч.

Критерии оценки обнаженной поверхности: степень ржавления макс. 1, площадь скола макс. 8 мм2.

Испытание на устойчивость к кипячению

Пигментный лак с помощью автомата для пневмораспыления наносили на вертикально установленные

перфорированные металлические пластины слоем с клиновидно изменяющейся по его сечению толщиной. После обработки в течение 3 минут горячим воздухом пластины в том же вертикальном положении подвергали в

течение 5 минут предварительной сушке при 80oС, после чего на них наносили покрытие из коммерчески доступного двухкомпонентного прозрачного лака (толщина слоя в сухом состоянии 35-40 мкм).

Затем измеряли толщину слоя из пигментного лака, при которой образовывались первые пузыри (вздутия).

Испытание на устойчивость к образованию натеков (наплывов)

Пигментный лак

с помощью автомата для пневмораспыления наносили на вертикально установленные перфорированные металлические пластины слоем с клиновидно изменяющейся по его сечению толщиной. После обработки в течение

3 минут горячим воздухом пластины в том же вертикальном положении подвергали в течение 5 минут предварительной сушке при 80oС, после чего их подвергали в течение 10 минут горячей сушке при

130oС. Затем измеряли толщину слоя из пигментного лака, при которой наблюдалось образование первых натеков (наплывов).

В нижеследующей таблице II представлены результаты проведенных опытов.

Реферат

Изобретение относится к композиции для покрытий и к ее применению в автомобильной промышленности, прежде всего для окрашивания кузовов. Композиция, получаемая смешением а) состава А, содержащего дисперсию полиуретана с кислотным числом более 20, который в качестве мягкого сегмента содержит по меньшей мере один политетрагидрофурановый сегмент со среднечисленной молекулярной массой от 650 до 5000, а в качестве твердого сегмента - по меньшей мере одно производное диизоцианата, и б) состава Б, содержащего дисперсию полиуретана с кислотным числом менее 20, который в качестве мягкого сегмента содержит по меньшей мере один политетрагидрофурановый сегмент со среднечисленной молекулярной массой от 800 до 5000, а в качестве твердого сегмента - по меньшей мере одно производное диизоцианата. Техническая задача: получение композиции, которая должна обладать способностью к нанесению такой толщины, чтобы, во-первых, обеспечить эффективную защиту первого КЛО-слоя от УФ-излучения, а во-вторых, устранить возникающие при нанесении покрытий указанной толщины известные проблемы касательно устойчивости при кипячении и к образованию натеков или наплывов. 15 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Водная полиуретановая эмульсия для отделки кожевенного сырья

Патенты аналоги

Водная полиуретановая эмульсия для отделки кожевенного сырья

Комментарии