Способы и композиции для нанесения покрытия на подложку - RU2618730C2

Код документа: RU2618730C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается способов нанесения покрытия на автомобильные подложки и композиций покрытий, используемых в данных способах. Более конкретно, настоящее изобретение касается (1) нанесения покрытия на автомобильные подложки с уменьшенным числом стадий, с получением покрытий, соответствующих коммерческим стандартам внешнего вида и физических и химических свойств, и (2) композиций покрытий, делающих это возможным.

Уровень техники

Коммерческие автомобильные покрытия, то есть покрытия для пассажирских и грузовых автомобилей, требуют множества стадий нанесения и обработки. В типичном случае, слой грунтовки, необходимый для придания устойчивости к коррозии, наносят на кузов автомобиля методом электроосаждения и затем отверждают нагреванием в печи. Затем кузов автомобиля проходит в секцию нанесения покрытия, в которой наносят грунт-шпаклевку для создания толстого высокопигментированного покрытия, которое защищает от повреждений дорожным гравием, а также экранирует слой грунтовки, нанесенный методом электроосаждения, от ультрафиолетового света, который может повредить слой грунтовки. Слой грунт-шпаклевки отдельно отверждают при нагревании. Затем на отвержденный слой грунт-шпаклевки наносят придающее цвет базовое покрытие. Слой базового покрытия в типичном случае формируется из композиции на водной основе, содержащей полимер, в типичном случае (мет)акриловый полиол, и меламиновый отвердитель. Слой базового покрытия в типичном случае дегидратируют при температуре примерно 80-85°С, но не отверждают. На дегидратированное базовое покрытие наносят непигментированное прозрачное покрытие, называемое покровным лаком. Покровный лак представляет собой отверждаемую композицию, и композит из цветного покрытия плюс прозрачный покровный лак отверждают в одну стадию при температуре примерно 140-150°C. Так поступают даже в случае, если покровный лак отверждается при более низких температурах, как в случае покровных лаков, основанных на гидроксил-изоцианатном отверждении, потому что композиция базового покрытия с меламиновым отвердителем требует для отверждения более высоких температур.

Предпринимались попытки уменьшить число стадий нанесения покрытия и отверждения, требующихся на поточной линии для нанесения автомобильных покрытий. Соответственно, формирование базовых покрытий было усовершенствовано таким образом, что они обеспечивают устойчивость к расщеплению от камней и УФ-защитные свойства, позволяя исключить слой грунт-шпаклевки, сохраняя эстетические свойства цвета, необходимые для придающего цвет верхнего слоя автомобильного покрытия.

Однако имеется проблема, состоящая в том, что слой базового покрытия только дегидратируется, но не отверждается, перед нанесением покровного лака. Неотвержденное или частично отвержденное базовое покрытие не обладает достаточными "удерживающими" характеристиками, то есть растворители из покровного лака могут мигрировать в базовое покрытие, нежелательным образом воздействуя на ориентацию пигмента в базовом покрытии. Кроме того, отсутствие отверждения может отрицательно повлиять на адгезию между слоями покрытия. Базовое покрытие можно было бы подвергнуть отверждению перед нанесением покровного лака, но это добавило бы еще одну энергоемкую стадию в процесс нанесения покрытия.

В настоящем изобретении описано решение указанных проблем посредством предложения композиции базового покрытия, которая отверждается в ходе стадии дегидратации, что приводит к высокой степени отверждения до нанесения покровного лака. Поскольку базовое покрытие имеет высокую степень отверждения, это позволяет проводить отверждение покровного лака при более низкой температуре.

Раскрытие изобретения

Настоящее изобретение предлагает способ нанесения многослойного покрытия на подложку, включающий:

(a) нанесение, без нанесения промежуточной грунт-шпаклевки, пигментсодержащей придающей цвет композиции базового покрытия непосредственно на отвержденное электроосажденное грунтовочное покрытие, которое соединено с указанной подложкой, с образованием отверждаемого придающего цвет слоя базового покрытия, и

(b) нанесение отверждаемой непигментированной композиции покрытия на указанный слой базового покрытия с образованием прозрачного слоя покрытия поверх указанного слоя базового покрытия, причем указанный слой базового покрытия сформирован посредством нанесения полигидразидсодержащей отверждаемой водной композиции, содержащей:

(i) непрерывную фазу, содержащую воду, и

(ii) диспергированную фазу, содержащую:

(А) полимерные частицы, полученные полимеризацией смеси ненасыщенных по этиленовому типу мономерных соединений, содержащей ненасыщенные по этиленовому типу мономеры, включающие:

(1) мультиненасыщенный по этиленовому типу мономер и

(2) ненасыщенный по этиленовому типу мономер, содержащий кето- или альдо-группу.

Настоящее изобретение предлагает также водную полигидразидсодержащую термоотверждаемую композицию покрытия, содержащую:

(a) непрерывную фазу, содержащую воду, и

(b) диспергированную фазу, содержащую:

(i) пигменты;

(ii) полимерные частицы, полученные полимеризацией смеси ненасыщенных по этиленовому типу соединений, содержащей ненасыщенные по этиленовому типу мономеры, включающие:

(A) 2-30 вес.% мультиненасыщенного по этиленовому типу мономера, где весовые проценты рассчитаны на общий вес ненасыщенных по этиленовому типу мономеров; и

(B) по меньшей мере 30 вес.% ненасыщенного по этиленовому типу мономера, содержащего кето- или альдо-группу,

где весовые проценты рассчитаны относительно общего веса ненасыщенных по этиленовому типу мономеров.

Краткое описание чертежей

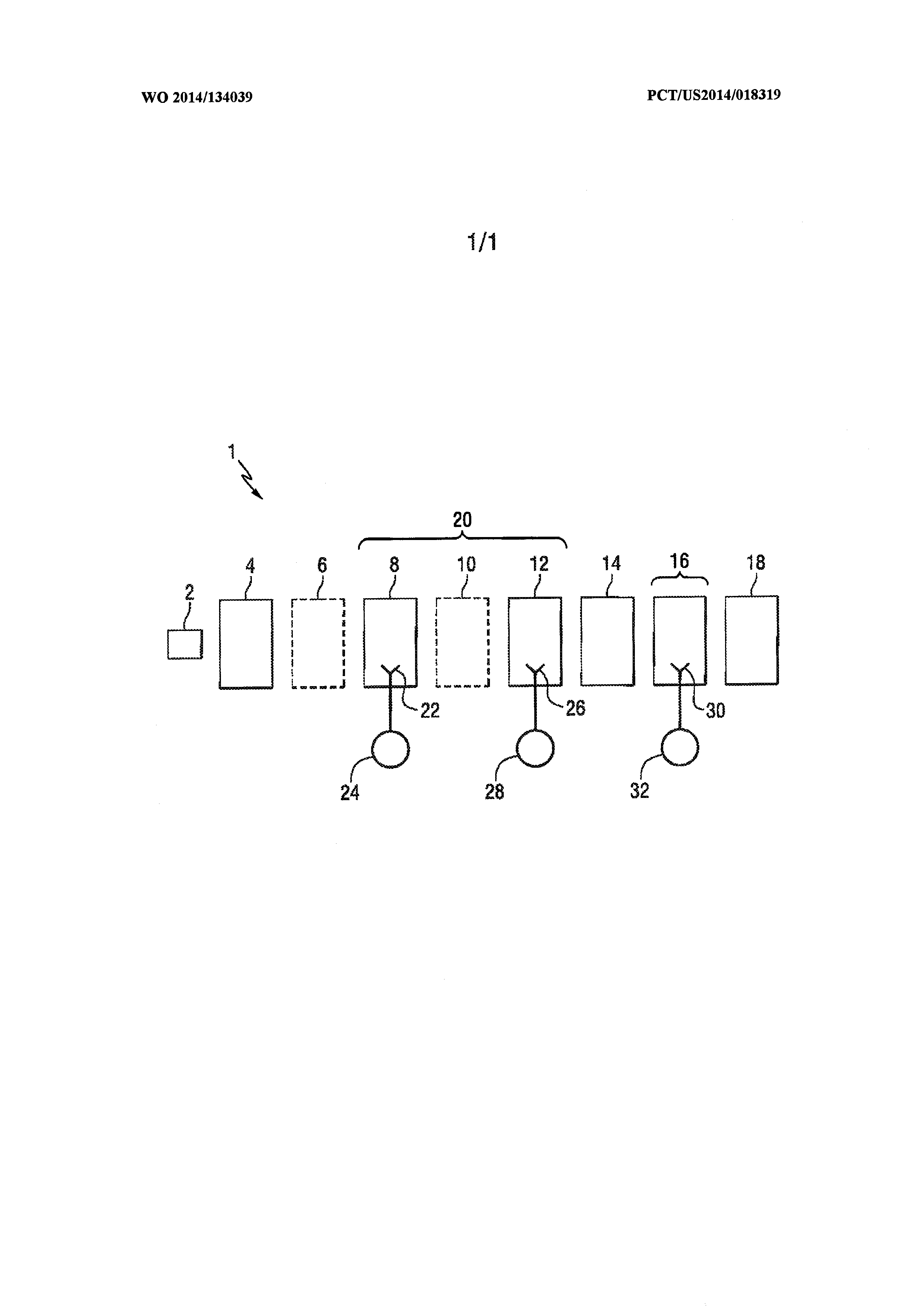

Фиг. 1 представляет собой схематичную технологическую схему поточной линии для нанесения покрытий в сборочном автомобильном конвейере, иллюстрирующую признаки способа по настоящему изобретению.

Осуществление изобретения

При использовании в настоящем тексте, любой указанный числовой диапазон включает все заключенные в нем поддиапазоны. Например, диапазон «от 1 до 10» включает все поддиапазоны между значением 1 и указанным максимальным значением 10, то есть, имеющие минимальное значение равное 1 или больше, и максимальное значение, равное 10 или меньше.

Также, при использовании в настоящем тексте, термин "полимер" относится к олигомерам, а также гомополимерам и сополимерам. Если не указано иное, при упоминании в описании и формуле изобретения, молекулярные массы представляют собой либо среднечисленные молекулярные массы, указанные как "Mn", либо среднемассовые молекулярные массы, указанные как "Mw", которые обе определяются общеизвестным образом методом гель-проникающей хроматографии с использованием полистирольных стандартов. Термин (мет)акрилаты относится как к акрилатам, так и метакрилатам.

На Фиг. 1 схематически изображена линия 1 по нанесению покрытия, использующаяся в цеху сборки автомобилей.

Подходящие подложки 2, на которые можно наносить покрытие способом по настоящему изобретению, включают металлические подложки, которые могут использоваться для производства автотранспортных средств, таких как автомобили, грузовики и трактора. Подложки могут иметь любую форму, но в одном варианте осуществления имеют форму компонентов кузова автомобиля, таких как кузов (рама), крышки капота, двери, крылья, бамперы и элементы отделки.

Согласно Фиг. 1, металлическая подложка проходит в секцию 4 нанесения электролитического покрытия, где композиции покрытий наносят методом электроосаждения на металлическую подложку 2. Подходящими покрытиями, наносимыми методом электроосаждения, являются ED 6280 и ED 7000, коммерчески доступные от PPG Industries. Подходящие методы электроосаждения и композиции покрытий, наносимых методом электроосаждения, включают анионные или катионные электроосаждаемые композиции покрытий, такие как покрытия на основе эпоксидов или полиуретанов. Подходящие электроосаждаемые покрытия описаны в Патентах США 4,933,056; 5,530,043; 5,760,107 и 5,820,987. Слой покрытия, нанесенного методом электроосаждения, перед дальнейшей обработкой отверждают в печи 6. Условия отверждения в типичном случае - это от 175 до 205°C в течение 20-60 минут.

В отличие от многих поточных линий для нанесения покрытия, поточная линия по настоящему изобретению не содержат зону нанесения грунт-шпаклевки, в которой наносят, отверждают и/или шлифуют грунт-шпаклевку. Исключая потребность в грунт-шпаклевке, можно также исключить оборудование, необходимое для нанесения грунт-шпаклевки, например камеры нанесения покрытия, оборудование для нанесения покрытия, сушильные печи, шлифовальное оборудование и крепежное оснащение. Кроме того, исключение грунт-шпаклевки также ускоряет весь процесс нанесения покрытия в целом и уменьшает потребность в производственных площадях и энергии, необходимых для нанесения покрытия на подложку 2.

Слой базового покрытия наносят непосредственно на слой покрытия, нанесенного методом электроосаждения, в зоне 20 нанесения базового покрытия, включающей одну или больше секций нанесения покрытия. Зона 20 нанесения базового покрытия расположена ниже по ходу потока от и по соседству с печью 6 для электроосажденного покрытия. Первая секция 8 нанесения базового покрытия имеет одно или больше традиционных устройств 22 для нанесения, например чашкообразных или пистолетоподобных устройств, подсоединенных к или находящихся в сообщении по текучей среде с источником 24 первой композиции базового покрытия. Первую композицию базового покрытия можно наносить, например, распылением, на подложку 2 с помощью одного или больше устройств 22 для нанесения в первой секции 8 нанесения базового покрытия, за один или больше проходов через распылитель, с образованием первого слоя базового покрытия на подложке 2. Как будет подробнее описано ниже, первая композиция базового покрытия представляет собой водную композицию, содержащую связующую смолу, которая отверждается во время дегидратации слоя базового покрытия и придающей цвет пигментной композиции, содержащей один или больше окрашенных пигментов. В типичном случае, когда на субстрат наносится больше одного слоя базового покрытия, первая композиция базового покрытия не содержит пигменты, обуславливающие цветовые эффекты, такие как алюминиевые хлопья или слюда, покрытая слоем оксида металла. Такие пигменты, обуславливающие цветовые эффекты, наносятся во втором слое базового покрытия. Однако если на подложку наносится только один слой базового покрытия, в композиции базового покрытия могут содержаться пигменты, обуславливающие цветовые эффекты.

Опциональное сушильное устройство, такое как печь 10 или испарительная камера, может располагаться ниже по ходу потока от и/или сразу после первой секции 8 нанесения базового покрытия, для опциональной дегидратации и отверждения первого слоя базового покрытия. В одном варианте осуществления, не проводят дегидратацию нанесенной первой композиции базового покрытия перед нанесением второй композиции базового покрытия, описанной ниже. Однако если на подложку наносят только один слой базового покрытия, слой базового покрытия дегидратируют перед нанесением покровного лака. В типичном случае, дегидратацию первого слоя базового покрытия проводят при температуре от комнатной до 90°С, обычно при 50-80°С.

Вторая секция 12 нанесения базового покрытия может быть расположена ниже по ходу потока от и/или сразу после первой секции 8 нанесения базового покрытия, и может иметь одно или больше традиционных устройств 26 для нанесения, например чашкообразных или пистолетоподобных устройств, подсоединенных к или находящихся в сообщении по текучей среде с источником 28 второй композиции базового покрытия, подробнее описанной ниже. Вторую композицию базового покрытия можно наносить, например, распылением, на первую композицию базового покрытия с помощью одного или больше устройств 26 для нанесения за один или больше проходов через распылитель, с образованием второго слоя базового покрытия поверх первого слоя базового покрытия. В одном варианте осуществления, вторая композиция базового покрытия наносится методом нанесения по влажному слою поверх первого слоя базового покрытия, т.е. не осуществляют дегидратацию нанесенной первой композиции базового покрытия перед нанесением второй композиции базового покрытия. Таким образом, многослойное композитное базовое покрытие может быть сформировано нанесением второго слоя базового покрытия поверх первого слоя базового покрытия. Как подробнее описано ниже, вторая композиция базового покрытия представляет собой водную композицию, содержащую связующую смолу, которая отверждается во время дегидратации слоя базового покрытия и может быть такой же или отличаться от связующей смолы, присутствующей в первой композиции базового покрытия. Вторая композиция базового покрытия содержит также вторую пигментную композицию, которая может быть такой же или отличаться от первой пигментной композиции.

Традиционное сушильное устройство, такое как печь 14, расположено ниже по ходу потока от и/или сразу после второй секции 12 нанесения базового покрытия и/или первой секции 8 нанесения базового покрытия, и в нем можно проводить сушку и отверждение базовых покрытий. Второй слой базового покрытия можно дегидратировать и отверждать отдельно, в случае когда первый слой базового покрытия был предварительно дегидратирован и отвержден. В типичном случае, дегидратацию второго слоя базового покрытия проводят при температуре от комнатной до 90°C, обычно при 50-80°C. Альтернативно, когда второй слой базового покрытия наносят методом нанесения по влажному слою первого слоя базового покрытия, оба слоя базового покрытия можно одновременно дегидратировать и отверждать при температуре от комнатной до 90°C, обычно при 50-80°C.

После того, как слой(слои) базового покрытия были дегидратированы и отверждены, можно наносить один или больше слоев обычного покровного лака поверх слоя(слоев) базового покрытия в секции 16 нанесения покровного лака. Секция нанесения покровного лака имеет одно или больше традиционных устройств 30 для нанесения (например, чашкообразных устройств), подсоединенных к и находящихся в сообщении по текучей среде с источником 32 композиции покровного лака. Композиция покровного лака не содержит пигментов и содержит смолистые ингредиенты, растворенные в разбавителе, который может представлять собой органический растворитель или смесь органических растворителей и воды. В варианте осуществления, показанном на Фиг. 1, печь 18 расположена ниже по ходу потока от и/или сразу после секции 16 нанесения покровного лака, для отверждения этого прозрачного слоя. В зависимости от смолистых ингредиентов в композиции покровного лака, отверждение в типичном случае протекает при температуре 80-150°С в течение 20-40 минут. Композиции покровного лака известны для применения в автомобильной индустрии. Такие композиции описаны в Патентах США 4,650,718; 5,814,410; 5,891,981 и WO 98/14379. Композиции автомобильного покровного лака коммерчески доступны от PPG Industries под торговыми марками NCT, DIAMOND COAT и CERAMICLEAR.

Согласно одному из вариантов осуществления изобретения указанная отверждаемая непигментированная композиция покрытия содержит полимер, имеющий активный водород, и полиизоцианатный отвердитель.

При использовании в настоящем тексте, термин "отверждение" означает, что смолистые компоненты слоев покрытия по существу сшиваются, что подтверждается приобретением физических и химических свойств, необходимых для качественных автомобильных покрытий. Наличие или степень отверждения можно определить методом динамико-механического термического анализа (DMTA) с применением Polymer Laboratories MK III DMTA анализатора в атмосфере азота. Соответственно, отверждение означает, что степень отверждения составляет по меньшей мере 50, например по меньшей мере 85, и по меньшей мере 90% от полного сшивания, и определяется указанным выше методом анализа.

Отверждаемые водные композиции, которые могут использоваться в способе по настоящему изобретению, содержат дисперсию полимерных частиц в непрерывной водной фазе. Указанные полимерные частицы получены полимеризацией смеси ненасыщенных по этиленовому типу соединений, содержащей ненасыщенные по этиленовому типу мономеры, которые включают по меньшей мере один мультиненасыщенный по этиленовому типу мономер и по меньшей мере один ненасыщенный по этиленовому типу мономер, содержащий кето- или альдо-группы.

Указанную дисперсию полимерных частиц можно получить в ходе стандартной полимеризации в эмульсии масло-в-воде, обычно с достижением содержания твердых частиц от 20 до 50 вес. %. Полимеризацию можно проводить с использованием обычно применяемых добавок, таких как эмульгаторы, защитные коллоиды, инициаторы свободнорадикальной полимеризации и агенты переноса цепи. Полигидразид обычно добавляют после полимеризации. Полимерные частицы имеют средний размер (диаметр) частиц от 40 до 250 нанометров.

Мультиненасыщенные по этиленовому типу мономеры обычно представляют собой ди- или три-ненасыщенные по этиленовому типу мономеры. Подходящие мономеры включают дивинильные ароматические соединения, такие как дивинилбензол, диакрилаты и диметакрилаты С2-24 диолов, таких как бутандиол и гександиол, дивинилэтиленмочевину и другие дивинильные мочевины, и диаллильные и триаллильные соединения, такие как диаллилфталат и триаллилизоцианурат. Количество мультиненасыщенных по этиленовому типу мономеров составляет 2-30 вес. % из расчета на общий вес ненасыщенного по этиленовому типу мономера. Включение таких мономеров приводит к образованию сшивок между полимерными цепями, что важно, поскольку такие сшивки позволяют базовому покрытию удерживать наносимый далее покровный лак от проникновения в базовое покрытие, отрицательно влияющего на внешний вид и физические свойства. Количества меньше 2 вес. % дают недостаточное сшивание, в то время как количества выше 30% нежелательны, поскольку композиция становится очень вязкой и сложной в работе.

Ненасыщенный по этиленовому типу мономер, содержащий альдо- или кето-группу, способен реагировать с полигидразидом в ходе дегидратации базового покрытия (покрытий), давая отвержденное или сшитое покрытие. Примеры таких мономеров включают (мет)акролеин, диацетон(мет)акриламид, ацетоацетоксиэтил(мет)акрилат и винилацетоацетат. Ненасыщенный по этиленовому типу мономер, содержащий альдо- или кето-группу, обычно присутствует в количестве по меньшей мере 30 вес. % из расчета на общий вес ненасыщенных по этиленовому типу мономеров. Количество менее 30% нежелательно из-за плохих физических свойств, таких как устойчивость к растворителям и влаге. В типичном случае не используют количества выше 60 вес. % из-за необходимости включать в состав другие ненасыщенные по этиленовому типу мономеры, как описано ниже, для достижения физических и химических характеристик, необходимых для качественных автомобильных покрытий.

Помимо указанных выше ненасыщенных по этиленовому типу мономеров, в получении полимерных частиц обычно используют алкиловые эфиры (мет)акриловой кислоты. Обычно эти мономеры содержат по меньшей мере 4, например 4-10 атомов углерода, и по меньшей мере 6, например 6-10 атомов углерода в алкильной группе. Эти мономеры обычно присутствуют в количестве 4-40 вес. % из расчета на общий вес ненасыщенных по этиленовому типу мономеров. Эти мономеры обеспечивают низкие температуры (Tg) стеклования отвержденных слоев базового покрытия, что желательно для придания устойчивости к воздействию гравия и обломков на дороге. Желательно значение Tg ниже 25°С.

Значение Tg можно измерить на отвержденной пленке полимерных частиц методом дифференциальной сканирующей калориметрии (скорость нагрева 10°С/мин, Tgопределяется по первой точке перегиба). Примеры подходящих мономеров включают изооктилакрилат, 4-метил-2-пентилакрилат, 2-метил-бутилакрилат, изоамилакрилат, втор-бутилакрилат, н-бутилакрилат, 2-этилгексилакрилат, изодецилметакрилат, изононилакрилат, изодецилакрилат и т.п., включая смеси перечисленных соединений.

Могут также использоваться другие ненасыщенные по этиленовому типу мономеры, такие как гидроксиалкиловые эфиры (мет)акриловой кислоты, такие как гидроксиэтил и гидроксипропил(мет)акрилат; алкиловые эфиры (мет)акриловой кислоты, содержащие 1-2 атома углерода в алкильной группе, такие как метил(мет)акрилат; мономеры, содержащие кислотные группы, такие как (мет)акриловая кислота; и винильные ароматические мономеры, такие как стирол и винилтолуол. Обычно используют количество от 0 до 60 процентов.

Помимо ненасыщенных по этиленовому типу мономеров, можно использовать другие ненасыщенные по этиленовому типу соединения. Примером такого соединения является ненасыщенный по этиленовому типу полиуретан. Эти вещества можно получить реакцией полиизоцианата, обычно диизоцианата с полиолом, с полиолом, таким как диол, содержащий карбоксильные группы, опционально с другим полиолом, имеющим среднечисловой молекулярный вес от 60 до 10000, и с гидроксил-содержащим ненасыщенным по этиленовому типу мономером.

Согласно одному из вариантов осуществления изобретения указанный ненасыщенный по этиленовому типу полиуретан получен реакцией органического полиизоцианата с полиолом, содержащим карбоксильные функциональные группы, и гидроксиалкил(мет)акрилатом, так что указанный ненасыщенный по этиленовому типу полиуретан не содержит NCO групп.

Среди подходящих для использования полиизоцианатов - алифатические, включая циклоалифатические, диизоцианаты, такие как тетраметилендиизоцианат, 2,2,4-триметилгександиизоцианат, гексаметилендиизоцианат, лизиндиизоцианат, а также алициклические диизоцианаты, такие как 1,4-циклогексилендиизоцианат, 4,4'-дициклогексилметандиизоцианат, изофорондиизоцианат и т.п.

В качестве полиолов можно использовать низкомолекулярные гликоли, высокомолекулярные гликоли, такие как простые полиэфирполиолы, и т.п., по отдельности или в виде смесей высокомолекулярных гликолей и низкомолекулярных гликолей.

Примерами низкомолекулярных гликолей являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,3-бутиленгликоль, тетраметиленгликоль, гексаметиленгликоль и т.п., которые могут использоваться по отдельности или в виде смесей.

Примерами высокомолекулярных гликолей являются простые полиэфиргликоли, такие как полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль и т.п., и сложные полиэфиргликоли.

Примерами полиолов, содержащих карбоксильные группы, являются 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота, 2,2-диметилолвалериановая кислота и т.п. В типичном случае полиолы, содержащие карбоксильные группы, присутствуют в количестве 5-30 вес. % из расчета на вес твердых частиц смолы ненасыщенного по этиленовому типу полиуретана. Кислотное число ненасыщенного по этиленовому типу полиуретана обычно составляет примерно 20-60, из расчета на вес твердых частиц смолы ненасыщенного по этиленовому типу полиуретана.

Примерами гидроксил-содержащих ненасыщенных по этиленовому типу мономеров являются (мет)акрилаты, такие как 2-гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат и т.п.

Кроме того, можно использовать аллильные соединения, такие как аллиловый спирт.

Реакция синтеза ненасыщенной по этиленовому типу полиуретановой смолы может быть осуществлена с одним или более из указанных акриловых мономеров, таких как 2-этилгексил(мет)акрилат, действующих в качестве реакционноспособного растворителя.

Кроме того, нереакционноспособный органический растворитель, который инертен к указанным изоцианатным группам и который имеет высокую совместимость с водой, такой как диоксан, ацетон, метилэтилкетон, метилизобутилкетон, N-метилпирролидон, тетрагидрофуран и т.п., может быть использован.

Количественное содержание указанных гидроксил-содержащих реагентов может варьировать, но соотношение эквивалентов между изоцианатными группами и гидроксильными группами во всех компонентах составляет от 1:1 до 1,5, например от 1:1 до 1,3.

Получение ненасыщенного по этиленовому типу полиуретанового полимера не ограничивается каким-либо определенным методом, и диизоцианат, полиол, карбоксил-содержащий диол и гидроксил-содержащий ненасыщенный по этиленовому типу мономер могут реагировать одновременно, или полимер можно получать многостадийным способом. В последнем случае, диизоцианат реагирует с частью полиола и карбоксил-содержащим диолом с получением форполимера, имеющего концевую изоцианатную группу, и после этого оставшееся количество полиола и гидроксил-содержащего ненасыщенного по этиленовому типу мономера вводят в реакцию с форполимером. В целом, реакцию можно проводить при температуре 40-180°С, обычно 60-130°С.

Для ускорения реакции можно использовать катализаторы, обычно применяемые в стандартных уретановых реакциях, такие как триэтиламин, N-этилморфолин, триэтилдиамин и т.п., а также катализаторы олово-содержащего типа, такие как дибутилолова дилаурат, диоктилолова дилаурат и т.п. Кроме того, для предотвращения полимеризации ненасыщенного по этиленовому типу соединения во время уретановой реакции, можно использовать гидрохинон, монометиловый эфир гидрохинона, п-бензохинон и т.п.

Для улучшения стабильности дисперсии, полимерные частицы могут содержать солевую аминную группу. Обычно ее можно вводить в частицы путем формирования соли амина с кислотой, связанной с ненасыщенным по этиленовому типу полиуретаном. Кислотные группы могут быть по меньшей мере частично нейтрализованы, например по меньшей мере на 30% от общего эквивалента нейтрализации, неорганическим основанием, таким как гидроксид натрия, или амином, в частности летучим амином. Примерами подходящих аминов являются аммиак, диметиламин, триметиламин, моноэтаноламин и диметилэтаноламин. Под кислотными группами понимаются карбоксильные группы и образованные ими соли.

Ненасыщенные по этиленовому типу полиуретаны обычно составляют от 30 до 60 вес. % ненасыщенных по этиленовому типу соединений, использующихся в получении полимерных частиц, а ненасыщенные по этиленовому типу мономеры составляют от 40 до 70 вес. % ненасыщенных по этиленовому типу соединений; весовые проценты рассчитываются на общий вес ненасыщенных по этиленовому типу соединений.

Полигидразид, представляющий собой вещество, содержащее две или больше гидразидных групп, также присутствует в отверждаемой водной композиции базового покрытия. Гидразидная группа очень полярная, и обычно полигидразид находится в водной фазе. Однако гидрофобные полигидразиды могут находиться в диспергированной фазе. Полигидразиды способны реагировать с кето- и альдо-функциональными группами, присутствующими в полимерных частицах, во время дегидратации слоя (слоев) базового покрытия с образованием сшитого покрытия. Полигидразидные соединения, подходящие для использования в настоящем изобретении, содержат две или больше гидразиновых групп (-NH-NH2) на молекулу, которые напрямую связываются с атомами углерода альдо- или кето-группы. Их примерами являются малеиновый дигидразид, фумаровый дигидразид, итаконовый дигидразид, фталевый дигидразид, изофталевый дигидразид, терефталевый дигидразид, тримеллитовый тригидразид, щавелевый дигидразид, адипиновый дигидразид и себациновый дигидразид, а также другие. Полигидразидное соединение обычно содержит от 1 до 10 атомов углерода, а эквивалентное соотношение гидразида к альдо- или кето-группам составляет от 0,5 до 1,5:1, что позволяет композиции покрытия сшиваться с образованием высокосшитой отвержденной пленки. Полигидразидное соединение обычно присутствует в количестве от около 0.1 вес. % до около 3.0 вес. %, из расчета на общий вес отверждаемой водной композиции.

Согласно одному из вариантов осуществления изобретения указанный полигидразид представляет собой бисгидразид дикарбоновой кислоты, содержащей от 2 до 16 атомов углерода.

Помимо полигидразида, отверждаемая водная композиция может содержать поликарбодиимид, который способен реагировать с карбоксильными группами, присутствующими в полимерной частице благодаря наличию карбоксильных групп в ненасыщенных по этиленовому типу мономерах, например фрагменты (мет)акриловой кислоты или карбоксильных кислот присутствуют в ненасыщенном по этиленовому типу полиуретане, например из полиола, содержащего карбоксильные группы. Как было указано ранее, карбоксильные функциональные группы по меньшей мере частично нейтрализованы летучим амином, который переходит в газообразное состояние по время формирования слоя базового покрытия, открывая карбоксильные группы, способные вступать в реакцию с поликарбодиимидами при комнатной температуре. Соотношение эквивалентов поликарбодиимида и карбоксильных групп обычно составляет от 0,5 до 1,5:1, поликарбодиимид, в случае его использования, обычно присутствует в композиции покрытия в количестве от 1,5 до 25 вес. %, из расчета на общий вес отверждаемой водной композиции. Примеры подходящих поликарбодиимидов описаны в US 2011/0070374 и доступны от Nesshimbo Chemical Со. под торговым названием CARBODILITE.

Помимо описанных выше компонентов, отверждаемая водная композиция содержит также придающие цвет компоненты, такие как органические и неорганические пигменты, включая пигменты, придающие цветовые эффекты, такие как алюминиевые хлопья и слюда, покрытая оксидом металла. Пигменты обычно присутствуют в отверждаемых водных композициях в таких количествах, что соотношение пигмента к полимеру составляет от 0,02 до 1,5:1, и обычно пигмент присутствует в композиции в количестве от 2 до 70 вес. % из расчета на общий вес композиции.

Другие опциональные ингредиенты, такие как красители, смачивающие средства, пеногасители, выравнивающие добавки, наполнители, пластификаторы, фунгициды и растворители, также могут присутствовать в отверждаемой водной композиции. Перечисленные опциональные ингредиенты могут присутствовать в количестве до 20 вес. % из расчета на общий вес отверждаемой водной композиции.

Отверждаемую водную композицию можно готовить смешиванием указанной дисперсии полимерных частиц, полигидразида (если его не ввели ранее вместе с остальными ингредиентами при перемешивании с низким сдвигом). Композицию можно наносить на подложку обычными способами, такими как распыление, нанесение кистью или валиком. Подложку с нанесенным покрытием затем сушат при температуре окружающей среды, то есть 20-25°С, или ее можно нагревать до 90°С для отверждения композиции. Время отверждения варьируется в зависимости от температуры и относительной влажности. В типичном случае, время отверждения составляет от 5 до 120 минут.

Примеры

Иллюстрируют настоящее изобретение приведенные далее Примеры, которые не должны рассматриваться как ограничивающие объем изобретения. Все части и проценты в Примерах, а также в остальном тексте описания, приведены по весу, если не указано иное.

В приведенных далее Примерах описано приготовление различных латексов (т.е. непрерывная фаза, содержащая воду, и диспергированная фаза, содержащая полимерные частицы) которые использовались при составлении композиций базового покрытия.

Пример А' (Полиуретан)

Смесь, содержащую полиуретанакрилатный форполимер, готовили добавлением 100 г 2-этилгексил акрилата (ЕНА), 79,2 г гидроксиэтилметакрилата, 81,6 г диметилолпропионовой кислоты, 1,5 г 2,6-ди-трет-бутил 4-метифенола, 0,8 г трифенилфосфита, 4 г триэтиламина и 0,8 г дибутилолова дилаурата в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником, и нагревали до 90°, получая гомогенный раствор. Затем добавляли 405,5 г политетрагидрофурана с молекулярной массой 1000. В полученную смесь при 90°С добавляли 225,4 г изофорондиизоцианата в течение 90 минут. Контейнер из-под изоцианата споласкивали 20.0 г ЕНА. Реакционную смесь перемешивали при 90°С до окончания реакции по всем изоцианатным группам. Затем добавляли 454,0 г ЕНА и 72,5 г монометилового эфира пропиленгликоля и охлаждали смесь до комнатной температуры.

Пример А (Контроль)

Полиуретан-акриловый латекс

С целью контроля готовили описанным далее способом полиуретан-акриловый латекс, не содержащий кето-мономера, ненасыщенного по этиленовому типу, и содержащий 5,5% мультиненасыщенного по этиленовому типу мономера:

Десять (10,0) г Aerosol ОТ-75 (поверхностно-активное вещество от Cytec Industries), 14,0 г диметилэтаноламина, 369 г полученной в Примере А' смеси полиуретан/ЕНА, 14,5 г 1,6-гександиол диакрилата, 97,0 г метилметакрилата и 711 г деионизованной воды загружали в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником, и нагревали до 33°С, получая гомогенный раствор. Затем в колбу загружали 0,45 г трет-бутилгидропероксида и 18,6 г деионизованной воды и перемешивали 10 минут. После этого добавляли 0,009 г сульфата железа-аммония, 0,45 г метабисульфита натрия и 18,6 г деионизованной воды в течение 30 минут. Во время добавления наблюдалось выделение тепла. После пика разогрева, систему выдерживали при 65°С в течение 1 часа. После охлаждения до 45°С, добавляли в колбу 4,3 г акрицида MBS (биоцид от Thor GmbH), 0,23 г FOAMKILL 649 (пеногаситель от Crucible Chemical Со.) и 9,6 г деионизованной воды и перемешивали 15 минут.

Пример В

Полиуретан-акриловый латекс, содержащий 17,8 вес. % диацетонакриламида (DAAM), 17,8 вес. % ацетоацетоксиэтилметакрилата (ААЕМ) и 5,5 вес. % 1,6-гександиолдиакрилата, где весовые проценты рассчитываются на общий вес ненасыщенных по этиленовому типу мономеров, получали следующим образом:

Десять (10,0) г Aerosol ОТ-75 (поверхностно-активное вещество от Cytec Industries), 7,0 г Adeka Reasoap SR-10 (эмульгатор от Adeka Corp.), 9,5 г 28%-ного раствора гидроксида аммония, 369 г полученной в Примере А смеси полиуретан/ЕНА, 13,7 г 1,6-гександиолдиакрилата, 44,0 г ацетоацетоксиэтилметакрилата, 44,0 г диацетонакриламида и 1245,4 г деионизованной воды загружали в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником, и нагревали до 33°С, получая гомогенный раствор. Затем в колбу добавляли 0,45 г трет-бутилгидропероксида и 18,6 г деионизованной воды и перемешивали 10 минут. После этого добавляли 0,009 г сульфата железа-аммония, 0,45 г метабисульфита натрия и 18,6 г деионизованной воды в течение 30 минут. Во время добавления наблюдалось выделение тепла. После пика разогрева, систему выдерживали при 65°С 1 час. После охлаждения до 45°С, добавляли в колбу 4,3 г акрицида MBS (биоцид от Thor GmbH), 0,23 г FOAMKILL 649 (пеногаситель от Crucible Chemical Со.) и 9,6 г деионизованной воды и перемешивали 15 минут.

Пример С

Полиуретан-акриловый латекс, содержащий 32,7 вес. % DAAM и 5,1 вес. % 1,6-гександиолдиакрилата, где весовые проценты рассчитываются на общий вес ненасыщенных по этиленовому типу мономеров, получали следующим образом:

Десять (10,0) г Aerosol ОТ-75, 7,0 г Adeka Reasoap SR-10, 9,5 г 28%-ного раствора гидроксида аммония, 369 г полученной смеси полиуретан/ЕНА (из Примера выше), 13,7 г 1,6-гександиолдиакрилата, 88,0 г диацетонакриламида и 1245,4 г деионизованной воды загружали в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником, и нагревали до 33°С, получая гомогенный раствор. Затем в колбу загружали 0,45 г трет-бутилгидропероксида и 18,6 г деионизованной воды и перемешивали 10 минут. После этого добавляли 0,009 г сульфата железа-аммония, 0,45 г метабисульфита натрия и 18,6 г деионизованной воды в течение 30 минут. Во время добавления наблюдалось выделение тепла. После пика разогрева систему выдерживали при 65°С в течение 1 часа. После охлаждения до 45°С, добавляли в колбу 4,3 г акрицида MBS, 0,23 г FOAMKILL 649 и 9,6 г деионизованной воды и перемешивали 15 минут.

Пример D

Полиуретан-акриловый латекс, содержащий 32,7 вес. % DAAM и 5,1 вес. % 1,6-гександиолдиакрилата, где весовые проценты рассчитываются на общий вес ненасыщенных по этиленовому типу мономеров, получали следующим образом:

Семь (7,0) г Aerosol ОТ-75, 10,0 г Sipomer РАМ 200 (акрил-функциональный мономер от Solvay-Rhodia), 10,0 г 28%-ного раствора гидроксида аммония, 369 г полученной смеси полиуретан/акрилат (см. пример выше), 13,7 г 1,6-гександиол диакрилата, 22,0 г метилметакрилата, 88,0 г диацетонакриламида и 1245,4 г деионизованной воды загружали в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником, и нагревали до 33°С, получая гомогенный раствор. Затем в колбу добавляли 0,45 г трет-бутилгидропероксида и 18,6 г деионизованной воды и перемешивали 10 минут. После этого добавляли 0,009 г сульфата железа-аммония, 0,45 г метабисульфита натрия и 18,6 г деионизованной воды в течение 30 минут. Во время добавления наблюдалось выделение тепла. После пика разогрева, систему выдерживали при 65°С 1 час. После охлаждения до 45°С, добавляли в колбу 4,3 г актицида MBS, 0,23 г FOAMKILL 649 и 9,6 г деионизованной воды и перемешивали 15 минут.

Пример Е (Контроль)

В целях контроля готовили описанным далее способом полиуретан-акриловый латекс, не содержащий мономеров с кето-группами:

Полиэфирный полиол

Смесь 2000 г 1,6-гександиола, 200 г малеинового ангидрида, 900 г адипиновой кислоты и 1044 г изофталевой кислоты помещали в четырехгорлую колбу в атмосфере азота. Затем смесь нагревали до 180°С и собирали дистиллят в градуированный цилиндр. Во время этого процесса температуру постепенно поднимали до 225°С. Полученную смесь затем выдерживали при 225°С до тех пор, пока кислотное число становилось меньше 3 мг КОН/г.

Полиуретановый латекс

Смесь 1500 г полиэфирного полиола, 32,3 г 1,4-бутандиола, 193,6 г диметилолпропионовой кислоты, 2,25 г 2,6-ди-трет-бутил 4-метифенола, 2,25 г трифенилфосфита и 58,4 г триэтиламина добавляли в четырехгорлую круглодонную колбу, снабженную термопарой, механической мешалкой и обратным холодильником. Полученную смесь нагревали до 90°С и перемешивали еще 30 минут, получая гомогенный раствор. Смесь охлаждали до 70°С и добавляли в колбу 719 г бутилакрилата (ВА). В полученную смесь при ~50°С добавляли 863 г изофорондиизоцианата в течение 20 минут. Реакционную смесь выдерживали при 90°С до полного прохождения реакции по всем изоцианатным группам. Затем реакционную смесь диспергировали в подогретой (85°С) смеси 2372 г деионизованной воды и 36,6 г диметилэтаноламина (DMEA) в течение 20 минут. Полученную смесь перемешивали еще 30 минут при 85°С. После этого полученный латекс охлаждали до комнатной температуры.

Полиуретан-акриловый латекс

5259 г полиуретанового латекса загружали в четырехгорлую круглодонную колбу и нагревали до 85°С в атмосфере азота. Добавляли в колбу 3109 г деионизованной воды и выдерживали при 80°С в течение 5 минут. Смесь 2069 г ВА, 214 г гидроксипропилметакрилата и 214 г этиленгликольдиметакрилата (6,7 вес. % из расчета на общий вес ненасыщенного по этиленовому типу мономера) добавляли в колбу в течение 30 минут. После этого смесь выдерживали при 80°С еще 30 минут, после чего охлаждали до 30°С. Добавляли смесь 51 г деионизованной воды, 0,034 г сульфата железа-аммония, 1,7 г метабисульфита натрия и 0,8 г DMEA. Затем добавляли смесь 1,3 г трет-бутилгидропероксида и 127 г деионизованной воды в течение 20 минут. Во время добавления наблюдали пиковый разогрев до ~80°С. Латекс затем охлаждали до 30°С и добавляли смесь 102 г деионизованной воды, 0,068 г сульфата железа-аммония, 3,4 г метабисульфита натрия и 1,6 г DMEA. После этого добавляли смесь 2,6 г трет-бутилгидропероксида и 255 г деионизованной воды в течение 10 минут и перемешивали еще 10 минут. Добавляли 22,9 г DMEA, затем добавляли в колбу смесь 7,9 г деионизованной воды и 11,3 г Proxel GXL (биоцид от Lonza Inc.) и перемешивали 10 минут.

Пример F

Полиэфир получали согласно Примеру 9 из Патента США №6,762,240. Полученный полиэфир диспергировали в воде до содержания твердого остатка 20%, перед тем как смешать с остальными компонентам. Диметилэтаноламин использовали в качестве нейтрализующего амина для кислотных групп во время диспергирования.

Пример G

Акриловый латекс получали описанным далее способом:

Смесь 1268 г деионизованной воды и 4,4 г Rhodapex АВ/20 (поверхностно-активное вещество от Solvay-Rhodia) загружали в четырехгорлую круглодонную колбу и нагревали до 85°С в атмосфере азота. Затем добавляли в колбу смесь 6,4 г бутилакрилата, 19 г метилметакрилата и 0,6 г метакриловой кислоты и повышали температуру до 85°С. После этого добавляли 0,21 г персульфата аммония, растворенного в 33 г деионизованной воды. Реакционную смесь выдерживали 30 минут. После этого, пре-эмульсию, содержащую 753 г деионизованной воды, 9,7 г Rhodapex АВ/20, 473 г метилметакрилата, 190 г бутилакрилата, 41,4 г 50%-ного водного раствора акриламида, 17,5 г этиленгликольдиметакрилата и 17,4 г гидроксиэтилметакрилата добавляли в колбу в течение 3 часов, одновременно со смесью 0,58 г персульфата аммония и 151 г деионизованной воды. По окончании добавления, реакционную смесь выдерживали 1 час. Добавляли в колбу пре-эмульсию, содержащую 95 г деионизованной воды, 1,4 г Rhodapex АВ/20, 39,5 г бутилакрилата, 24,7 г метакриловой кислоты, 18,1 г метилметакрилата и 26,2 г гидроксиэтилакрилата в течение 1,5 часов, одновременно со смесью 0,3 г персульфата аммония, 0,95 г гранулированного тетрабората натрия и 116 г деионизованной воды. По окончании добавления продукт выдерживали 2 часа, затем охлаждали до 70°С, и затем в течение 20 минут добавляли смесь 6,3 г диметилэтаноламина, растворенного в 39 г деионизованной воды. Наконец, в финишный латекс добавляли 8,9 г акрицида (MBS), растворенного в 31 г деионизованной воды.

Пример Н

Полиэфирную смолу получали согласно Примеру 1 из Патента США №6,291,564.

В приведенных далее Примерах описано получение различных композиций базового покрытия, приготовленных с полиуретан-акриловыми латексами по настоящему изобретению, где указанные латексы были получены с ненасыщенными по этиленовому типу мономерами, содержащими кето-группы, и мультиненасыщенными по этиленовому типу мономерами, и с полиуретан-акриловыми латексами, не содержащими одного или обоих из указанных мономеров. Указанные латексы наносили непосредственно на панели с отвержденным гальванически нанесенным покрытием.

Примеры 1-3

Три (3) белые композиции базового покрытия готовили из следующих смесей ингредиентов:

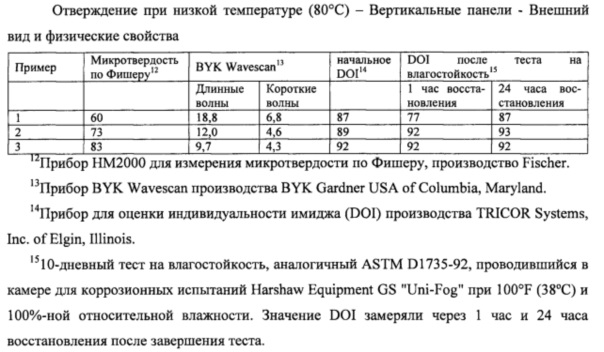

Каждое базовое покрытие наносили распылением в среде, имеющей температуру 70-75°F (21-24°С) и относительную влажность 50-60%, на стальные панели размером 4 дюйма на 12 дюймов (10 см на 30 см), на которые был нанесен PPG Electrocoat (ED 6060CZ), коммерчески доступный от PPG Industries, Inc. Данные панели были получены от ACT Test Panels, LLC of Hillsdale, Michigan. Базовые покрытия наносили в два слоя, без испарения между нанесениями слоев, затем выдерживали при температуре окружающей среды 5 минут, после чего дегидратировали 4 минуты при 185°F (85°С). Толщина пленки составляла примерно 1,2 мил (30 микрон). Двухкомпонентный покровный лак, отверждаемый при низкой температуре, коммерчески доступный от PPG Industries, Inc. под маркой TKAPO1000, наносили на панели поверх нанесенного базового покрытия в два слоя без испарения между нанесениями слоев. Панели с нанесенным покровным лаком затем оставляли на 10 минут при температуре окружающей среды и сушили 30 минут при 285°F (140°С). Толщина пленки составляла примерно 1,8 мил (45 микрон).

Для низкотемпературного отверждения покрытия, панели подвергали влажному шлифованию наждачной бумагой 1000 грит и затем наносили то же оригинальное базовое покрытие в два слоя, без испарения между нанесениями слоев, после чего дегидратировали 5 минут при 180°F (82°С). Толщина пленки составляла примерно 1,2 мил (30 микрон). Двухкомпонентный покровный лак BASF, отверждаемый при низкой температуре, коммерчески доступный от BASF под маркой PROGLOSS LBR, наносили на панели поверх нанесенного базового покрытия в два слоя без испарения между нанесениями слоев. Панели с нанесенным покровным лаком затем оставляли на 10 минут при температуре окружающей среды и сушили 30 минут при 176°F (80°С). Толщина пленки составляла примерно 1,9 мил (49 микрон).

Оценивали внешний вид и физические свойства панелей с нанесенным покрытием. Для внешнего вида более желательны низкие значения BYK Wavescan и высокие значения DOI. Желательны более высокие значения микротвердости по Фишеру.

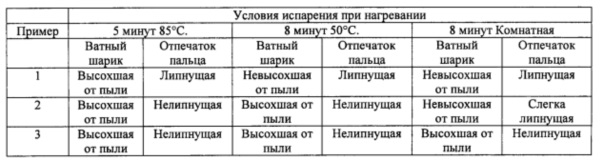

Каждое базовое покрытие наносили с глубиной прохождения 5 мил на #14 8-полосном аппликаторе влажной пленки, доступном от Gardco, на стальные панели размером 4 дюйма на 12 дюймов (10 см на 30 см), покрытые слоем отвержденного PPG Electrocoat (ED 6060CZ), коммерчески доступного от PPG Industries, Inc. Три набора панелей с нанесенным базовым покрытием выдерживали в течение разного времени и при разной температуре. Первый набор выдерживали 5 минут при 85°С. Второй набор выдерживали 8 минут при 50°С. Третий набор выдерживали 8 минут при комнатной температуре. Для каждых условий выдерживания и для каждого базового покрытия проводили тест с ватным шариком и отпечатком пальца. Тест с ватным шариком состоял в падении стандартного медицинского ватного шарика с расстояния примерно трех дюймов над панелью. Панель выдерживали вверх поверхностью примерно пять секунд, после чего переворачивали вверх ногами. Если ватный шарик падал с панели, не оставляя волокон на пленке, базовое покрытие считалось «высохшей от пыли». Если оставались волокна или ватный шарик прилипал к панели, базовое покрытие было невысохшим от пыли. Тест с отпечатком пальца состоял в прикосновении к панели пальцем в перчатке и оценке клейкости или липкости подложки. Если палец в перчатке не прилипал к базовому покрытию, базовое покрытие считалось высохшим до отлипа. Если палец в перчатке прилипал к базовому покрытию или становился липким, базовое покрытие считалось липнущим.

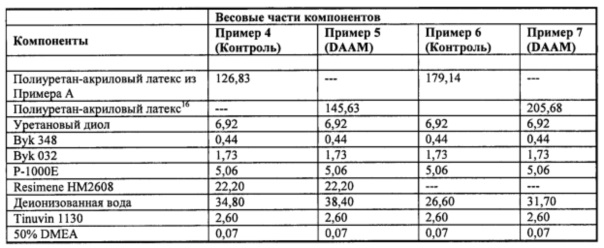

Примеры 4, 5, 6 и 7

Четыре (4) композиции белых базовых покрытий готовили из следующих смесей ингредиентов:

Панели готовили как в Примерах 1-3, но используя 2K BASF быстросохнущий покровный лак, поскольку OEM покровный лак сох 30 минут при 176°F (80°С). Толщина пленки составляла примерно 2,0 мил (51 микрон).

Оценивали внешний вид и физические свойства панелей с нанесенным покрытием. Для внешнего вида более желательны низкие значения BYK Wavescan и высокие значения DOI. Желательны более высокие значения микротвердости по Фишеру.

Примеры 8 и 9

Две (2) композиции серых базовых покрытий готовили из следующих смесей ингредиентов:

Примеры 10 и 11

Две (2) композиции серебристых базовых покрытий готовили из следующих смесей ингредиентов:

В приведенном ниже описании, Основа1 представляет собой композиции базового покрытия из Примеров 8 и 9, а Основа2 представляет собой серебристые композиции базового покрытия из Примеров 10 и 11. Базовое покрытие из Примера 10 наносили на базовое покрытие из Примера 8, и базовое покрытие из Примера 11 наносили на базовое покрытие из Примера 9.

Основу1 и Основу2 наносили распылением в среде, имеющей температуру 70-75°F (21-24°С) и относительную влажность 50-60%, на стальные панели размером 4 дюйма на 12 дюймов (10 см на 30 см), покрытые слоем отвержденного PPG Electrocoat (ED 6060CZ). Основу1 наносили в один слой и затем выдерживали при температуре окружающей среды 5 минут. Основу2 затем наносили в два слоя, без испарения между нанесениями слоев, затем выдерживали при температуре окружающей среды 5 минут, после чего дегидратировали 5 минут при 185°F (85°С). Толщина пленки Основы1 и Основы2 составляла примерно 0,8 мил (20 микрон) и 0,5 мил (13 микрон), соответственно.

Покровный лак TKAPO1000 из Примеров 1-3 затем наносили на панели поверх слоев Основа1/Основа2 в два слоя, без испарения между нанесениями слоев. Панели с нанесенным покровным лаком затем оставляли на 10 минут при температуре окружающей среды и сушили 30 минут при 185°F (85°С). Толщина пленки составляла примерно 1,8 мил (45 микрон).

Для низкотемпературного отверждения покрытия, панели подвергали влажному шлифованию наждачной бумагой 1000 грит и затем наносили то же оригинальное базовое покрытие Основа2 в два слоя, без испарения между нанесениями слоев, после чего дегидратировали 5 минут при 180°F (82°С). Толщина пленки составляла примерно 0,5 мил (13 микрон). Двухкомпонентный покровный лак BASF из Примеров 1-3, отверждаемый при низкой температуре, наносили на панели поверх нанесенного базового покрытия в два слоя без испарения между нанесениями слоев. Панели с нанесенным покровным лаком затем оставляли на 10 минут при температуре окружающей среды и сушили 30 минут при 176°F (80°С). Толщина пленки составляла примерно 1,8 мил (45 микрон).

Оценивали внешний вид панелей с нанесенным покрытием до и после теста на вымачивание в воде. Для внешнего вида более желательны высокие значения DOI.

Примеры 12-17

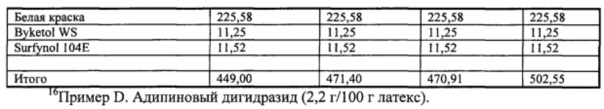

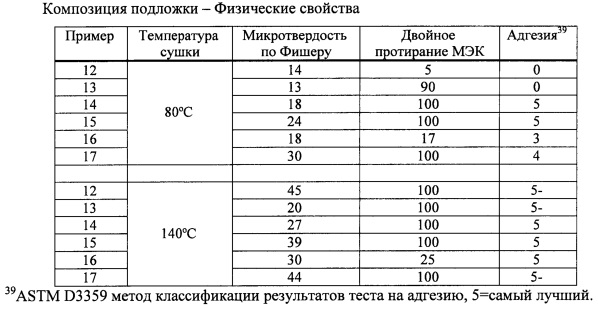

Шесть (6) композиций базового покрытия готовили из следующих смесей ингредиентов:

Каждое базовое покрытие наносили распылением в среде, имеющей температуру 70-75°F (21-24°С) и относительную влажность 50-60%, на стальные панели размером 4 дюйма на 12 дюймов (10 см на 30 см), на которые был нанесен отвержденный PPG Electrocoat (ED 6060CZ). Базовые покрытия наносили в два слоя, без испарения между нанесениями слоев, затем выдерживали при температуре окружающей среды 5 минут, после чего сушили 30 минут при температуре 80°С или 140°С. Толщина пленки составляла примерно 0,9-1,2 мил (23-31 микрон).

Оценивали физические свойства панелей с нанесенным покрытием. Более желательными являются более высокие значения микротвердости по Фишеру. Более высокие результаты в тесте с двойным протиранием МЭК соответствовали лучшему отверждению. Хорошая адгезия является желательным свойством.

Реферат

Изобретение касается способов нанесения покрытия на автомобильные подложки и композиций покрытий, используемых в данных способах. Описан способ нанесения многослойного покрытия на подложку, включающий: (a) нанесение, без нанесения промежуточной грунт-шпаклевки, пигментсодержащей придающей цвет композиции базового покрытия непосредственно на отвержденное электроосажденное грунтовочное покрытие, которое соединено с указанной подложкой, с образованием отверждаемого придающего цвет слоя базового покрытия, и (b) нанесение отверждаемой непигментированной композиции покрытия на указанный слой базового покрытия с образованием прозрачного слоя покрытия поверх указанного слоя базового покрытия, причем указанный слой базового покрытия сформирован посредством нанесения полигидразидсодержащей отверждаемой водной композиции, содержащей: (i) непрерывную фазу, содержащую воду, и (ii) диспергированную фазу, содержащую: (А) полимерные частицы, полученные полимеризацией смеси ненасыщенных по этиленовому типу мономерных соединений, содержащей ненасыщенные по этиленовому типу мономеры, включающие: (1) мультиненасыщенный по этиленовому типу мономер и (2) ненасыщенный по этиленовому типу мономер, содержащий кето- или альдо-группу. Покрытия соответствуют коммерческим стандартам внешнего вида и физических и химических свойств. 2 н. и 28 з.п. ф-лы, 1 ил., 10 табл., 17 пр.

Формула

Документы, цитированные в отчёте о поиске

Термоотверждающая композиция и многослойный композит на ее основе с улучшенной адгезией

Комментарии