Термоотверждающая композиция и многослойный композит на ее основе с улучшенной адгезией - RU2434911C2

Код документа: RU2434911C2

Описание

Область техники

Настоящее изобретение относится к многослойным композитам, включающим два и более полимерных слоя, по меньшей мере, один из которых получен из термоотверждающейся композиции. При этом композит включает, по меньшей мере, один первый полимерный слой, полученный на подложке, и один второй полимерный слой, полученный, по меньшей мере, на части первого полимерного слоя. Настоящее изобретение также относится к термоотверждающимся композициям покрытий, использованным для получения многослойных композитов и улучшающим межслоевую адгезию в многослойных композитах.

Уровень техники

Все более популярными в качестве средств первоначальной чистовой отделки поверхностей ряда продуктов широкого потребления, включающих, например, механические транспортные средства, становятся системы покрытий «окрашенное покрытие плюс прозрачное покрытие», включающие продукт нанесения на подложку окрашенного или пигментированного покрытия основы с последующим нанесением поверх покрытия основы светопропускающего или прозрачного покрытия. Системы покрытий «окрашенное покрытие плюс прозрачное покрытие» демонстрируют выдающиеся характеристики внешнего вида, такие как блеск и индивидуальность имиджа, в значительной степени благодаря прозрачному покрытию. Такие системы покрытий «окрашенное покрытие плюс прозрачное покрытие» стали популярными для использования в сферах механических транспортных средств, аэрокосмических областей применения, напольных покрытий, таких как керамическая плитка и деревянный настил пола, упаковочных покрытий и тому подобного.

Обычная система автомобильного покрытия может включать продукт последовательного нанесения электроосажденной грунтовки, шпаклевки, придающего окраску покрытия основы и светопропускающего покровного покрытия. Кроме того, на отвержденные покровные покрытия иногда наносят клеевые покрытия или слои, например клеи для ветрового стекла, клеи для элементов отделки салона и накладных панелей и конструкционные клеи. При изготовлении данных многослойных композитных покрытий необходима демонстрация различными слоями приемлемой межслоевой адгезии.

В коммерческих технологических линиях по нанесению автомобильных покрытий во время нанесения системы покрытия на определенных участках технологической линии могут возникать эпизодические технологические проблемы, например, в случае неправильного функционирования устройства для нанесения окрашенного покрытия или неисправности печи для отверждения, когда температуры выйдут за рамки, установленные техническими условиями. В тех случаях, когда система нанесения прозрачного покрытия будет функционировать неправильно, некоторые производители автомобилей могут предпочесть полное отверждение нанесенного окрашенного покрытия, а после этого - перед нанесением прозрачного покрытия - повторное нанесение окрашенного покрытия поверх полностью отвержденного окрашенного покрытия. В таких ситуациях полностью отвержденное окрашенное покрытие может характеризоваться неудовлетворительной адгезией к покрытиям, реализуемой по отношению к наносимому впоследствии окрашенному покрытию даже несмотря на возможную идентичность композиций.

Кроме того, во время процесса сборки нанесенная система покрытия «окрашенное покрытие плюс бесцветное покрытие» может включать поверхностные дефекты, находящиеся на поверхности прозрачного покрытия, что потребует проведения ремонта. Некоторые производители автомобилей могут предпочесть устранение дефекта и повторное нанесение на область ремонта той же самой композиции прозрачного покрытия. В данном случае отвержденное прозрачное покрытие должно характеризоваться превосходной адгезией к покрытиям, реализуемой по отношению к наносимому впоследствии прозрачному покрытию. Однако, как известно, некоторые прозрачные покрытия, будучи отвержденными, характеризуются неудовлетворительной адгезией к покрытиям, реализуемой по отношению к наносимому впоследствии ремонтному прозрачному покрытию.

Кроме того, ветровые стекла и другие позиции, такие как накладные панели элементов отделки салона, обычно прикрепляют к кузову транспортного средства при помощи материала клея, обычно влагоотверждаемого материала, содержащего полимеры, имеющие изоцианатные группы. Документы Motor Vehicle Safety Standards (MVSS) требуют демонстрации данными клеями полной адгезии как к ветровому стеклу, так и к подложке с нанесенным покрытием, на которые их наносят. Данные клеевые продукты хорошо пристают к множеству композиций отвержденных покровных покрытий, используемых для нанесения покрытий на транспортные средства, такие как автомобили. Однако, как известно, данные клеевые материалы зачастую полностью не пристают к некоторым покровным покрытиям, например, к тем из них, которые получают из композиций покрытий на основе карбамат- и/или мочевиносодержащих полимеров. Для обеспечения соответствия вышеупомянутым документам Motor Vehicle Safety Standards это делает необходимым нанесение на отвержденные покровные покрытия на карбаматной и/или мочевиновой основе грунтовочного покрытия перед нанесением клея для ветрового стекла. Использование таких грунтовочных покрытий доказало свою эффективность, но нанесение грунтовочного покрытия добавляет в способы установки ветрового стекла и/или элементов отделки салона дополнительную и дорогостоящую стадию.

С учетом вышеизложенного можно сказать то, что в лакокрасочной промышленности существует потребность в композициях покрытий, которые демонстрируют улучшенные характеристики адгезии к покрытиям или межслоевой адгезии.

В настоящее время были найдены определенные промоторы адгезии, которые обладают поверхностно-активными свойствами, такими, что параметр растворимости у композиции покрытия, содержащей промотор адгезии, будет достаточно сильно отличаться от соответствующего параметра у аналогичной композиции покрытия, которая не содержит промотора адгезии; промотор адгезии перераспределяется в поверхностную область получающегося в результате покрытия. В результате это может привести к получению в поверхностной области концентрации промотора адгезии, которая является большей, чем концентрация во внутренней области или области объема слоя покрытия. Данный эффект перераспределения промотора адгезии может значительно увеличить действие промотора адгезии при промотировании адгезии между слоем покрытия, который содержит промотор адгезии, и наносимым впоследствии слоем покрытия, а также подложкой, на которую его наносят.

Краткое изложение изобретения

Настоящее изобретение относится к многослойному композиту, включающему два и более полимерных слоя, по меньшей мере, один из которых получают из термоотверждающейся композиции. Композит включает, по меньшей мере, первый полимерный слой, полученный на подложке, и второй полимерный слой поверх, по меньшей мере, части первого полимерного слоя, где в отсутствие борсодержащего соединения первый полимерный слой и второй полимерный слой характеризуются неудовлетворительной межслоевой адгезией. Улучшение включает введение промотора адгезии в один или оба слоя, выбираемые из первого и второго полимерных слоев, в количестве, достаточном для улучшения межслоевой адгезии между первым полимерным слоем и вторым полимерным слоем. Промотор адгезии получают из:

(i) борной кислоты или ее эквивалента,

(ii) сложного эфира, имеющего две и более концевые гидроксильные группы, которые получают, по меньшей мере, отчасти из 1,3-полиола, при этом отношение эквивалентов борной кислоты или ее эквивалента и гидроксила является большим чем 0,1: 1, а отношение эквивалентов 1,3-полиола и кислоты является большим чем 2:1.

Настоящее изобретение также относится к термоотверждающейся композиции, содержащей (А) пленкообразующий полимер, имеющий реакционно-способные функциональные группы; (В) отвердитель, имеющий функциональные группы, которые вступают в реакцию с функциональными группами полимера (А); и (С) описанный ранее промотор адгезии.

Подробное описание предпочтительных вариантов реализации

В отличие от рабочих примеров или случаев, в которых указано другое, все числа, выражающие количества ингредиентов, условия проведения реакций и тому подобное, что использовано в описании и формуле изобретения, во всех случаях должны восприниматься как модифицированные термином «приблизительно». В соответствии с этим, если только не будет указано противоположного, то численные параметры, приведенные в последующем описании изобретения и прилагаемой формуле изобретения, представляют собой приближенные величины, которые могут варьироваться в зависимости от желательных свойств, получения которых добиваются в настоящем изобретении. В самом крайнем случае и не в попытке ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен восприниматься, по меньшей мере, в свете количества приведенных значащих численных разрядов и в соответствии с использованием обычных методик округления.

Несмотря на то что численные диапазоны и параметры, представляющие широкий объем изобретения, представляют собой приближенные величины, численные величины, приведенные в конкретных примерах, представлены по возможности наиболее точно. Однако любым численным величинам внутренне присущи определенные погрешности, необходимым образом возникающие в результате включения среднеквадратичного отклонения в соответствующие результаты их измерения при испытаниях.

Кроме того, необходимо понимать то, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, охватываемых им. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от и с включением приведенного минимального значения 1 до и с включением приведенного максимального значения 10, то есть поддиапазонов, имеющих минимальное значение, равное или большее 1, и максимальное значение, равное или меньшее 10.

В соответствии с использованием в настоящем документе в описании и формуле изобретения под «эквивалентами борной кислоты» подразумевается любое из многочисленных борсодержащих соединений, которые могут подвергаться гидролизу в водных средах с образованием борной кислоты. Конкретные, но не ограничивающие примеры эквивалентов борной кислоты включают оксиды бора, например В2О3; сложные эфиры борной кислоты, такие как те из них, которые получают в результате проведения реакции между борной кислотой и спиртом или фенолом, например триметилборат, триэтилборат и трифенилборат.

Дополнительные неограничивающие примеры эквивалентов борной кислоты могут включать другие аминосодержащие бораты и соли, полученные из третичных аминов и борной кислоты. Такие борсодержащие соединения включают нижеследующие, но не ограничиваются только этими: 2-(бета-диметиламиноизопропокси)-4,5-диметил-1,3,2-диоксаборолан и 2-(бета-диэтиламиноэтокси)-1,1,6-триметил-1,3,2-диоксаборинан.

Эквиваленты борной кислоты также могут включать и металлические соли борной кислоты (то есть бораты металлов) при том условии, что такие бораты металлов могут легко диссоциироваться в водных средах с образованием борной кислоты. Подходящие для использования примеры боратов металлов включают, например, борат кальция, бораты калия, такие как метаборат калия и тетраборат калия.

Сложный эфир, предназначенный для использования в настоящем изобретении, является материалом, содержащим, по меньшей мере, одно сложноэфирное соединительное звено, и может представлять собой сложный моноэфир или сложный полиэфир, имеющие две и более концевые гидроксильные группы, которые получают в результате проведения реакции между моно- или поликислотой и полиолом, по меньшей мере, частью которого является 1,3-полиол. В число монокарбоновых кислот, которые можно использовать, входят те из них, которые содержат, по меньшей мере, шесть смежных атомов углерода или от 7 до 18 смежных атомов углерода.

Неограничивающие примеры подходящих для использования монокарбоновых кислот включают гептановую кислоту, каприловую кислоту, пеларгоновую кислоту, каприновую кислоту, н-ундециловую кислоту, лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, маргариновую кислоту, стеариновую кислоту, изостеариновую кислоту, арахидиновую кислоту, бегеновую кислоту, лигноцериновую кислоту, церотиновую кислоту, олеиновую кислоту, элаидиновую кислоту, линолевую кислоту, линоленовую кислоту, дигидроксистеариновую кислоту, рицинолевую кислоту и их изомеры и смеси.

В неограничивающем варианте реализации материалом, содержащим сложный эфир, является сложный полиэфир. Сложные полиэфиры можно получать известным образом в результате проведения конденсации между многоатомными спиртами и поликарбоновыми кислотами. Подходящие для использования поликарбоновые кислоты включают те из них, которые содержат от 4 до 40 смежных атомов углерода и имеют от 2 до 3 групп карбоновой кислоты. Неограничивающие примеры включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, циклогександикарбоновую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитовую кислоту и жирные карбоновые кислоты, такие как те из них, которые доступны под наименованиями EMPOL 1008, EMPOL 1010 и PRIPOL 1013. В дополнение к вышеупомянутым поликарбоновым кислотам могут быть использованы функциональные эквиваленты кислот, такие как ангидриды, в случае их существования, или низшие алкиловые эфиры кислот, такие как метиловые эфиры.

Полиолы, которые можно использовать в настоящем изобретении, могут включать алкиленполиолы, содержащие 2-16 атомов углерода, такие как нижеследующие, но не ограничивающиеся только этими: этиленгликоль, диэтиленгликоль, неопентилгликоль, 1,4-бутандиол и 1,6-гександиол. По меньшей мере, частью полиола является 1,3-полиол, такой как триметилолпропан, пентаэритрит, дитриметилолпропан и дипентаэритрит.

Реакцию этерификации проводят в соответствии с методиками, которые хорошо известны специалистам в соответствующей области техники химии полимеров, и подробное обсуждение не представляется необходимым. В общем случае реакцию можно проводить в результате объединения ингредиентов и проведения нагревания до температуры в диапазоне от приблизительно 160°С до приблизительно 230°С. Дополнительные подробности в отношении способа этерификации описываются в патенте США №5468802, в колонке 3, в строках 4-20 и 39-45.

Сложный эфир и борную кислоту или ее эквивалент можно ввести в реакцию в условиях проведения реакции конденсации, хорошо известных на современном уровне техники, например, проводя перемешивание борной кислоты или эквивалента борной кислоты и гидроксилфункционального сложного полиэфира и удаление воды в результате перегонки либо непосредственно, либо в комбинации с растворителем. Другие способы получения сложных эфиров борной кислоты можно отыскать в работе Kirk-Othmer "Encyclopedia of Chemical Technology", 4th edition, Vol.4, p.416; John Wiley and sons; 1992.

Кроме того, необходимо понимать то, что борсодержащий сложный эфир можно получать «по месту». То есть, композиция, из которой получают один или оба слоя, выбираемые из первого и второго полимерных слоев, в виде отдельных компонентов может содержать борную кислоту и/или ее эквивалент и в качестве отдельных гидроксилфункциональных групп материал, содержащий сложный эфир, такой как гидроксилфункциональный сложный полиэфир. После этого промотор адгезии может образовываться в результате формирования в композиции продукта реакции при температуре окружающей среды или при проведении в композиции реакции отверждения при повышенных температурах. В данном случае композиция в виде отдельных компонентов может содержать продукт реакции и борную кислоту или ее эквивалент и материал, содержащий сложный эфир.

Количества борной кислоты или ее эквивалента и гидроксилфункционального сложного эфира, которые используют в промоторе адгезии, могут варьироваться. В альтернативных неограничивающих вариантах реализации величина соотношения между количествами борной кислоты или ее эквивалента и гидроксила, при расчете через эквиваленты, может быть большей чем 0,1:1 или равной, по меньшей мере, 0,2:1 или находящейся в диапазоне от 0,3 до 1,25:1. Отношения эквивалентов, меньшие чем 0,2:1, в результате могут привести к получению неудовлетворительной адгезии к покрытиям. Отношения, большие чем 1,25:1, использовать можно, но при таких повышенных отношениях каких-либо дополнительных преимуществ не наблюдалось.

Относительные количества полиола и кислоты, которые используют для получения сложного эфира, могут варьироваться. В неограничивающем варианте реализации количество полиола и кислоты при расчете через отношение эквивалентов гидроксила и кислоты может соответствовать более чем 1:1. В дополнительном варианте реализации отношение эквивалентов между 1,3-полиолом и кислотой может быть большим чем 2:1 или равным, по меньшей мере, 3:1. Если отношение эквивалентов между 1,3-полиолом и кислотой будет равным 2:1 и менее, то тогда адгезия к покрытиям может оказаться неудовлетворительной.

Хотя связывание себя какой-либо теорией не предполагается, представляется то, что сложный полиэфир является поверхностно-активным веществом, стимулирующим миграцию бора в поверхностные области полимерного слоя, в которых содержится промотор адгезии, и где промотор адгезии является наиболее эффективным при промотировании межслоевой адгезии. Дополнительно предполагается то, что использование борной кислоты в отсутствие сложного полиэфира не является настолько эффективным при промотировании адгезии.

В одном варианте реализации настоящее изобретение относится к многослойному композиту, включающему два и более полимерных слоя, по меньшей мере, один из которых получают из термоотверждающейся композиции. Композит включает первый полимерный слой, полученный на подложке, и второй полимерный слой поверх, по меньшей мере, части упомянутого первого полимерного слоя, где в отсутствие промотора адгезии первый полимерный слой и второй полимерный слой характеризуются неудовлетворительной межслоевой адгезией. Включение промотора адгезии в один или оба слоя, выбираемые из первого и второго полимерных слоев, в достаточной степени улучшает межслоевую адгезию между первым и вторым полимерными слоями.

В неограничивающем варианте реализации первый полимерный слой может включать шпаклевочное покрытие, а второй полимерный слой может включать придающее окраску покрытие основы, на которое впоследствии наносят светопропускающее покровное покрытие. В еще одном варианте реализации первый полимерный слой может включать электроосаждаемое грунтовочное покрытие, а второй полимерный слой может включать шпаклевочное покрытие, на которое впоследствии наносят однослойное покрытие, улучшающее внешний вид, или систему покрытия «окрашенное покрытие плюс прозрачное покрытие». В дополнительном варианте реализации первый полимерный слой может включать светопропускающее прозрачное покрытие (такое как прозрачное покрытие в системе покрытия «окрашенное покрытие плюс прозрачное покрытие»), а второй полимерный слой может включать ремонтное прозрачное покрытие или может включать клеевой слой, такой как нижеследующие, но неограничивающиеся только этими: клей для ветрового стекла, клей для элементов отделки салона, который наносят на часть (такую как периметр) прозрачного покрытия.

Подложка, на которой получали первый полимерный слой, может включать широкий ассортимент известных материалов. Неограничивающие примеры могут включать металлическую или эластомерную подложку. В одном варианте реализации настоящего изобретения первый полимерный слой может включать электроосаждаемое грунтовочное покрытие, нанесенное на металлическую подложку. В еще одном варианте реализации подложка может включать металлическую подложку, имеющую осажденный на нее слой электроосаждаемой грунтовки и необязательно шпаклевочное покрытие, осажденное поверх электроосаждаемой грунтовки. В данном случае первый полимерный слой может включать, например, пигментированное покрытие основы, осажденное поверх электроосаждаемой грунтовки или шпаклевки, а второй полимерный слой может включать по существу лишенное пигмента прозрачное покрытие, полученное поверх пигментированного покрытия основы.

В одном варианте реализации настоящего изобретения подложка может включать металлическую подложку. Примеры подходящих для использования металлических подложек могут включать черные металлы и цветные металлы. Подходящие для использования черные металлы включают железо, сталь и их сплавы. Неограничивающие примеры подходящих для использования материалов стали включают холоднокатаную сталь, гальванизированную (оцинкованную) сталь, электрогальванизированную сталь, нержавеющую сталь, плакированную сталь, цинкоалюминиевые сплавы GALVANNEAL®, GALVALUME® и GALVAN®, нанесенные на сталь в виде покрытия, и их комбинации. Подходящие для использования цветные металлы включают алюминий, цинк, магний и их сплавы. Также могут быть использованы и комбинации или композиты из черных и цветных металлов.

В еще одном варианте реализации настоящего изобретения подложка может включать эластомерную подложку. Подходящие для использования эластомерные подложки могут включать любые термопластичные или термоотверждающиеся синтетические материалы, хорошо известные на современном уровне техники. Не ограничивающие примеры подходящих для использования материалов гибких эластомерных подложек включают полиэтилен, полипропилен, термопластичный полиолефин («ТПО»), сополимеры акрилонитрила-бутадиена-стирола («АБС»), этилен-пропилен-диеновый терполимерный каучук («EPDM»), полиуретан, полученный по способу реакционно-литьевого формования, («RIM») и термопластичный полиуретан («ТПУ»).

В случае использования подложек в качестве компонентов при изготовлении механических транспортных средств (включающих нижеследующие, но не ограничивающихся только этими: легковые автомобили, грузовые автомобили и трактора) подложки могут иметь любую форму и могут быть выбраны из описанных ранее металлических и/или гибких подложек. Обычные формы компонентов автомобильных кузовов могут включать накладные панели на боковине кузова, крылья, бамперы, капоты и элементы отделки салона для механических транспортных средств.

В отсутствие промотора адгезии первый полимерный слой и упомянутый второй полимерный слой могут характеризоваться неудовлетворительной межслоевой адгезией. То есть, в отсутствие борсодержащего соединения, присутствующего в любом из слоев, выбираемых из первого полимерного слоя или второго полимерного слоя, два слоя характеризуются неудовлетворительной межслоевой адгезией (то есть адгезией к покрытиям). В соответствии с использованием в настоящем документе под «неудовлетворительной межслоевой адгезией» подразумевается то, что второй полимерный слой будет демонстрировать отслаивание или потерю адгезии по отношению к первому полимерному слою, достаточные для получения рейтинга, равного 3 и менее, согласно определению в соответствии с документом ASTM-D 3359-97, method В при использовании шкалы рейтинга, приведенной в данном документе.

В одном варианте реализации настоящего изобретения промотор адгезии в один или оба слоя, выбираемые из первого полимерного слоя и второго полимерного слоя, можно включать в количестве, достаточном для улучшения межслоевой адгезии между первым полимерным слоем и вторым полимерным слоем. Промотор адгезии может присутствовать только в первом полимерном слое, только во втором полимерном слое или в альтернативном варианте как в первом полимерном слое, так и во втором полимерном слое.

В дополнительных вариантах реализации промотор адгезии, например борсодержащее соединение, может присутствовать в любом из полимерных слоев, включающих подложку, поверх, по меньшей мере, части которой получают первый полимерный слой, а также любой из полимерных слоев, которые впоследствии можно получать поверх, по меньшей мере, части второго полимерного слоя.

По меньшей мере, один слой, выбираемый из первого и второго полимерных слоев, получают из термоотверждающейся композиции.

В одном варианте реализации настоящего изобретения как первый полимерный слой, так и второй полимерный слой получают из термоотверждающейся композиции. В еще одном варианте реализации термоотверждающаяся композиция включает описанную далее композицию отверждаемого покрытия.

В соответствии с использованием в настоящем документе под «термоотверждающейся композицией» подразумевается композиция, которая необратимо схватывается при отверждении или сшивании, где полимерные цепи полимерных компонентов соединяются друг с другом при помощи ковалентных связей. Данное свойство обычно ассоциируется с реакцией сшивания компонентов композиции, зачастую индуцируемой действием тепла или излучения.

В настоящем изобретении термоотверждающиеся композиции, например композиции отверждаемых покрытий, содержат (А) пленкообразующий полимер, имеющий реакционно-способные функциональные группы, (В) отвердитель, имеющий функциональные группы, вступающие в реакцию с функциональными группами (А), и (С) промотор адгезии.

В альтернативных неограничивающих вариантах реализации промотор адгезии в композиции может присутствовать в количестве, достаточном для получения уровня содержания бора, равного, по меньшей мере, 0,001 мас.%, или, по меньшей мере, 0,025 мас.%, или, по меньшей мере, 0,05 мас.%, или, по меньшей мере, 0,10 мас.%, при расчете на совокупную массу твердого вещества смолы, присутствующего в композиции. В дополнительных вариантах реализации промотор адгезии присутствует в количествах, равных 30 мас.% и менее, или в количествах, меньших чем 25 мас.% или меньших чем 15 мас.%, при расчете на совокупную массу твердого вещества смолы.

Пленкообразующий полимер можно выбирать из полимерных простых полиэфиров, полимерных сложных полиэфиров, акриловых полимеров, кремнийсодержащих полимеров, полимерных полиэпоксидов, полимерных полиуретанов и их комбинаций.

Пленкообразующий полимер имеет реакционно-способную функциональную группу, которую можно выбирать из групп гидроксила, карбоновой кислоты, изоцианата, блокированного изоцианата, первичного амина, вторичного амина, амида, карбамата, мочевины, эпоксида и их совместимых смесей.

Под «их совместимыми смесями» подразумеваются функциональные группы, которые не будут вступать в реакцию друг с другом при комнатной температуре. Например, гидроксильные и свободные изоцинатные группы не будут составлять совместимой смеси. Однако гидроксил и карбамат совместимую смесь составят.

Пленкообразующие полимеры, подходящие для использования в настоящем изобретении в качестве пленкообразующего полимера, имеющего реакционно-способные функциональные группы, (А), могут включать любого из широкого ассортимента функциональных полимеров, известных на современном уровне техники. Неограничивающие примеры могут включать нижеследующие, но не ограничиваются только этими: полимеры, имеющие гидроксильные группы, такие как акриловые полиолы, полиэфирполиолы на основе сложных эфиров, полиуретанполиолы, полиэфирполиолы на основе простых эфиров и их смеси. В одном варианте реализации настоящего изобретения пленкообразующим полимером может являться акриловый полиол, имеющий эквивалентную массу гидроксила в диапазоне от 100 до 1000 граммов на один эквивалент твердого вещества или от 150 до 500 граммов на один эквивалент твердого вещества.

Подходящие для использования акриловые полимеры, имеющие гидроксильные группы и/или карбоксильные группы, можно получать при использовании обычных способов, известных на современном уровне техники. В одном варианте реализации данные полимеры могут быть получены из полимеризуемых мономеров, включающих ненасыщенность этиленового типа, и могут представлять собой сополимеры (мет)акриловой кислоты и/или гидроксиалкиловых сложных эфиров (мет)акриловой кислоты с одним или несколькими другими полимеризуемыми мономерами, включающими ненасыщенность этиленового типа, такие как алкиловые эфиры (мет)акриловой кислоты, в том числе метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексилакрилат, и винилароматические соединения, такие как стирол, альфа-метилстирол и винилтолуол. В соответствии с использованием в настоящем документе «(мет)акрилат» и тому подобные термины предполагают включение как акрилатов, так и метакрилатов.

В дополнительном варианте реализации настоящего изобретения акриловый полимер можно получать из мономеров, включающих ненасыщенность этиленового типа и функциональность сложного бета-гидроксиэфира. Такие мономеры можно получать в результате проведения реакции между мономером, включающим ненасыщенность этиленового типа и функциональность кислоты, таким как монокарбоновые кислоты, например акриловая кислота, и эпокси-соединением, которое не вступает в инициируемую свободными радикалами полимеризацию с участием мономера ненасыщенной кислоты. Неограничивающие примеры таких эпокси-соединений могут включать глицидиловые простые и сложные эфиры. Подходящие для использования глицидиловые простые эфиры могут включать глицидиловые эфиры спиртов и фенолов, такие как нижеследующие, но не ограничивающиеся только этими: бутилглицидиловый эфир, октилглицидиловый эфир, фенилглицидиловый эфир и их смеси. Подходящие для использования глицидиловые сложные эфиры могут включать те из них, которые коммерчески доступны в компании Shell Chemical Company под торговым наименованием CARDURA Е; и в компании Exxon Chemical Company под торговым наименованием GLYDEXX-10. Мономеры, включающие функциональность сложного бета-гидроксиэфира, можно получать из эпоксифункционального мономера, включающего ненасыщенность этиленового типа, например глицидилметакрилата и аллилглицидилового эфира, и насыщенной карбоновой кислоты, такой как насыщенная монокарбоновая кислота, например изостеариновая кислота.

Эпоксифункциональные группы в полимер, полученный из полимеризуемых мономеров, включающих насыщенность этиленового типа, можно вводить в результате проведения сополимеризации мономеров, имеющих оксирановую группу, например глицидил(мет)акрилата и аллилтглицидилового эфира, с другими полимеризуемыми мономерами, включающими ненасыщенность этиленового типа, такими как те из них, которые обсуждались ранее. Получение таких эпоксифункциональных акриловых полимеров подробно описывается в патенте США №4001156, в колонках от 3 до 6.

Карбаматфункциональные группы в полимер, полученный из полимеризуемых мономеров, включающих ненасыщенность этиленового типа, можно вводить в результате проведения сополимеризации, например, описанных ранее мономеров, включающих ненасыщенность этиленового типа, с карбаматфункциональным винильным мономером, таким как карбаматфункциональный алкиловый эфир метакриловой кислоты. Подходящие для использования карбаматфункциональные алкиловые сложные эфиры можно получать в результате проведения реакции между, например, гидроксиалкилкарбаматом, таким как продукт реакции между аммиаком и этиленкарбонатом или пропиленкарбонатом, и ангидридом метакриловой кислоты. Другие подходящие для использования карбаматфункциональные винильные мономеры включают, например, продукт реакции между гидроксиэтилметакрилатом, изофорондиизоцианатом и гидроксипропилкарбаматом; или продукт реакции между гидроксипропилметакрилатом, изофорондиизоцианатом и метанолом. Могут быть использованы еще и другие карбаматфункциональные винильные мономеры, такие как продукт реакции между изоциановой кислотой (HNCO) и гидроксилфункциональным акриловым или метакриловым мономером, таким как гидроксиэтилакрилат, и те из них, которые описываются в патенте США №3479328.

Карбаматфункциональные группы также можно вводить в акриловый полимер в результате проведения реакции между гидроксилфункциональным акриловым полимером и низкомолекулярным алкилкарбаматом, таким как метилкарбамат. Боковые карбаматные группы в акриловый полимер также можно вводить и в результате проведения реакции «транскарбамоилирования», при которой гидроксилфункциональный акриловый полимер вводят в реакцию с низкомолекулярным карбаматом, полученным из спирта или простого гликолевого эфира. Карбаматные группы обмениваются с гидроксильными группами с образованием карбаматфункционального акрилового полимера и первоначальных спирта или простого гликолевого эфира. Кроме того, для получения боковых карбаматных групп гидроксилфункциональные акриловые полимеры можно вводить в реакцию с изоциановой кислотой. Подобным же образом, для получения боковых карбаматных групп гидроксилфункциональные акриловые полимеры можно вводить в реакцию с мочевиной.

Полимеры, полученные из полимеризуемых мономеров, включающих ненасыщенность этиленового типа, можно получать по методикам проведения растворной полимеризации, которые хорошо известны специалистам в соответствующей области техники, в присутствии подходящих для использования катализаторов, таких как органические пероксиды или азо-соединения, например бензоилпероксид или N,N-азобис(изобутиронитрил). Полимеризацию можно проводить по методикам, обычно использующимся на современном уровне техники, в органическом растворе, в котором мономеры растворимы. В других вариантах реализации данные полимеры можно получать по методикам проведения водной эмульсионной или дисперсионной полимеризации, которые хорошо известны на современном уровне техники. Соотношение между количествами реагентов и условиями проведения реакции выбирают таким образом, чтобы в результате получить акриловый полимер, включающий желательную боковую функциональность.

В одном варианте реализации настоящего изобретения в композициях покрытий изобретения в качестве пленкообразующего полимера можно использовать полимерный сложный полиэфир. Подходящие для использования полимерные сложные полиэфиры могут включать продукты конденсации между многоатомными спиртами и поликарбоновыми кислотами. Неограничивающие примеры многоатомных спиртов могут включать этиленгликоль, неопентилгликоль, триметилолпропан, пентаэритрит и их смеси. Неограничивающие примеры поликарбоновых кислот могут включать адипиновую кислоту, 1,4-циклогексилдикарбоновую кислоту, гексагидрофталевую кислоту и их смеси. В дополнение к вышеупомянутым поликарбоновым кислотам могут быть использованы функциональные эквиваленты кислот, такие как ангидриды, в случае существования таковых, или низшие алкиловые эфиры кислот, такие как метиловые эфиры. Кроме того, могут быть использованы небольшие количества монокарбоновых кислот, таких как стеариновая кислота. Соотношение между количествами реагентов и условиями проведения реакции выбирают таким образом, чтобы в результате получить полимерный сложный полиэфир, включающий желательную боковую функциональность, то есть карбоксильную или гидроксильную функциональность.

В неограничивающем варианте реализации сложные полиэфиры, имеющие гидроксильные группы, можно получать в результате проведения реакции между ангидридом дикарбоновой кислоты, таким как гексагидрофталевый ангидрид, и диолом, таким как неопентилгликоль, при молярном соотношении 1:2. В случае желательности интенсифицирования высушивания на воздухе можно применить подходящие для использования жирные кислоты быстровысыхающего масла, которые включают те из них, которые получают из льняного масла, соевого масла, таллового масла, дегидратированного касторового масла или тунгового масла.

Карбаматфункциональные сложные полиэфиры можно получать при использовании обычных способов, известных на современном уровне техники. В одном варианте реализации данные сложные полиэфиры можно получать в результате получения сначала гидроксиалкилкарбамата, который можно вводить в реакцию с поликислотами и полиолами, используемыми при получении сложного полиэфира. В альтернативных вариантах реализации концевые карбаматфункциональные группы в сложный полиэфир можно вводить в результате проведения реакции между изоциановой кислотой и гидроксифункциональным сложным полиэфиром или в результате проведения реакции между гидроксилсодержащим сложным полиэфиром и мочевиной по механизму реакции транскарбамоилирования. Неограничивающие примеры получений подходящих для использования сложных полиэфиров, имеющих карбаматфункциональные группы, могут включать те из них, которые описываются в патенте США №5593733, во фрагменте от колонки 2, строки 40 до колонки 4, строки 9.

В одном варианте реализации настоящего изобретения в качестве полимера (d) в композициях покрытий настоящего изобретения могут быть использованы полиуретановые полимеры, имеющие концевые изоцианатные или гидроксильные группы. Могут быть использованы полиуретанполиолы или полиуретаны, имеющие концевые группы NCO. Данные материалы можно получать в результате проведения реакции между полиолами, в том числе полимерные полиолы, и полиизоцианатами. Могут быть использованы полимочевины, имеющие концевые изоцианатные или первичные и/или вторичные аминовые группы. Данные материалы можно получать в результате проведения реакции между полиаминами, в том числе полимерными полиаминами, и полиизоцианатами. Отношение эквивалентов гидроксил/изоцианат или амин/изоцианат можно регулировать, а условия проведения реакции выбирают таким образом, чтобы получить желательные концевые группы. Неограничивающие примеры подходящих для использования полиизоцианатов могут включать те из них, которые описываются в патенте США №4046729, во фрагменте от колонки 5, строки 26 до колонки 6, строки 28. Неограничивающие примеры подходящих для использования полиолов включают те из них, которые описываются в патенте США №4046729, во фрагменте от колонки 7, строки 52 до колонки 10, строки 35. Неограничивающие примеры подходящих для использования полиаминов включают те из них, которые описываются в патенте США №4046729, во фрагменте от строки 6, строки 61 до колонки 7, строки 32 и в патенте США №3799854, в колонке, в строках от 13 до 50.

Карбаматфункциональные группы в полиуретановые полимеры можно вводить по различным способам, известным на современном уровне техники. В одном варианте реализации в реакцию со сложным полиэфиром, включающим гидроксильную функциональность и имеющим боковые карбаматные группы, можно вводить полиизоцианат. В еще одном варианте реализации полиуретан можно получать в результате проведения реакции между полиизоцианатом и полиэфирполиолом на основе сложного эфира и гидроксиалкилкарбаматом или изоциановой кислотой в виде отдельных реагентов. Неограничивающие примеры подходящих для использования полиизоцианатов могут включать нижеследующие, но не ограничиваются только этими: ароматические изоцианаты, такие как 4,4'-дифенилметандиизоцианат, 1,3-фенилендиизоцианат и толуилендиизоцианат, и алифатические полиизоцианаты, такие как 1,4-тетраметилендиизоцианат и 1,6-гексаметилендиизоцианат. В одном варианте реализации могут быть использованы циклоалифатические диизоцианаты, такие как 1,4-циклогексилдиизоцианат и изофорондиизоцианат.

Неограничивающие примеры подходящих для использования полиэфирполиолов на основе простых эфиров могут включать полиалкиленэфирполиолы на основе простых эфиров, такие как те из них, которые описываются следующими структурными формулами (VII) или (VIII):

или

где заместитель R представляет собой водород или низшую алкильную группу, содержащую от 1 до 5 атомов углерода, включая смешанные заместители, а n имеет значение в диапазоне от 2 до 6, и m имеет значение в диапазоне от 8 до 100 и более. В одном варианте реализации полиалкиленэфирполиол на основе простого эфира может включать поли(окситетраметилен)гликоль, поли(окситетраэтилен)гликоль, поли(окси-1,2-пропилен)гликоль, поли(окси-1,2-бутилен)гликоль и их смеси.

В одном варианте реализации полиэфирполиолы на основе простых эфиров можно получать в результате оксиалкилирования различных полиолов. Неограничивающие примеры подходящих для использования полиолов могут включать гликоли, такие как этиленгликоль, 1,6-гександиол, бисфенол А и тому подобное, или другие высшие полиолы, такие как триметилолпропан, пентаэритрит и тому подобное. Полиолы высшей функциональности, которые можно использовать указанным образом, можно получать по обычным способам, известным на современном уровне техники, например, в результате оксиалкилирования соединений, таких как сахароза или сорбит. В одном варианте реализации способ оксиалкилирования может включать проведение реакции между полиолом и алкиленоксидом, например пропилен- или этиленоксидом, в присутствии кислотного или основного катализатора. Конкретные примеры простых полиэфиров могут включать те из них, которые продают под наименованиями TERATHANE и TERACOL, доступными в компании Е. I. Du Font de Nemours and Company, Inc.

В альтернативных вариантах реализации полимеры, имеющие реакционно-способные функциональные группы, которые являются подходящими для использования в композициях покрытий настоящего изобретения, имеют среднемассовую молекулярную массу (Mw) в диапазоне от 1000 до 20000, или от 1500 до 15000, или от 2000 до 12000 согласно определению по методу гельпроникающей хроматографии при использовании полистирольного стандарта.

В дополнительных вариантах реализации могут быть использованы полимеры, имеющие гидроксил- и/или карбаматфункциональные группы.

В еще одном варианте реализации могут быть использованы полиэпоксиды, такие как те из них, которые описываются далее в связи с отвердителем (В).

В альтернативных вариантах реализации полимер, имеющий реакционно-способные функциональные группы, в термоотверждающихся композициях может присутствовать в количестве, равном, по меньшей мере, 20 мас.%, или, по меньшей мере, 30 мас.%, или, по меньшей мере, 40 мас.%, при расчете на массу совокупного твердого вещества смолы в композиции покрытия. В дополнительных вариантах реализации полимер, имеющий реакционно-способные функциональные группы, в термоотверждающихся композициях настоящего изобретения может присутствовать в количестве, равном 80 мас.% и менее, или 70 мас.% и менее, или 60 мас.% и менее, при расчете на массу совокупного твердого вещества смолы в композиции покрытия. Количество имеющего реакционно-способные функциональные группы полимера, присутствующего в термоотверждающихся композициях настоящего изобретения, может находиться в диапазоне, определяемом любыми комбинациями данных значений, с включением приведенных величин.

Отвердитель, предназначенный для использования в настоящем изобретении, имеет функциональные группы, вступающие в реакцию с функциональными группами пленкообразующего полимера.

Отвердитель можно выбирать из широкого ассортимента материалов, известных на современном уровне техники. Неограничивающие примеры могут включать аминопластовую смолу, полиизоцианат, блокированный изоцианат, полиэпоксид, поликислоту, ангидрид, амин, полиол и их смеси. В одном варианте реализации отвердитель можно выбирать из аминопластовой смолы и полиизоцианата.

Аминопластовые смолы могут быть использованы в качестве отвердителей для материалов, имеющих функциональные группы гидроксила, карбоновой кислоты и карбамата, и они хорошо известны на современном уровне техники. Аминопласты можно получать при использовании различных обычных методик. В одном варианте реализации аминопласт можно получать в результате проведения реакции конденсации между формальдегидом и амином или амидом. Неограничивающие примеры аминов или амидов могут включать меламин, мочевину или бензогуанамин. В других вариантах реализации могут быть использованы конденсаты с другими аминами или амидами, например альдегидные конденсаты гликолурила, которые образуют высокоплавкий кристаллический продукт, который может оказаться подходящим для использования в порошковых покрытиях. В альтернативных вариантах реализации альдегидом могут являться формальдегид, ацетальдегид, кротоновый альдегид, бензальдегид и их смеси. В дополнительном варианте реализации может быть использован формальдегид.

В одном варианте реализации аминопластовая смола может иметь метилольные группы, а в дополнительном варианте реализации, по меньшей мере, часть метилольных групп может быть этерифицирована спиртом в целях модифицирования способности к отверждению. Для данной цели можно использовать любой одноатомный спирт, включающий нижеследующие, но не ограничивающиеся только этими: метанол, этанол, н-бутиловый спирт, изобутанол и гексанол.

Неограничивающие примеры подходящих для использования аминопластовых смол могут включать те из них, которые коммерчески доступны, например, в компании Cytec Industries, Inc. под торговой маркой CYMEL® и в компании Solutia, Inc. под торговой маркой RESIMENE®.

В одном варианте реализации в качестве отвердителя можно использовать полиизоцианат. В соответствии с использованием в настоящем документе термин «полиизоцианат» подразумевает включение блокированных (или скрытых) изоцианатов, а также неблокированных (поли)изоцианатов. Полиизоцианатом могут являться алифатический или ароматический полиизоцианаты или их смесь. Неограничивающие примеры могут включать диизоцианаты, высшие полиизоцианаты, такие как изоцианураты диизоцианатов, комбинации высших полиизоцианатов с диизоцианатами, изоцианатные форполимеры, например продукты реакции между полиизоцианатами и полиолами, и смеси полиизоцианатных отвердителей.

В одном варианте реализации, в котором полиизоцианат является блокированным или скрытым, в качестве блокирующего агента для полиизоцианата может быть использован любой подходящий алифатический, циклоалифатический или ароматический алкиловый одноатомный спирт, известный специалистам в соответствующей области техники. Дополнительные неограничивающие примеры подходящих для использования блокирующих агентов могут включать оксимы и лактамы.

В одном варианте реализации могут быть использованы отвердители, включающие блокированные изоцианатные соединения, такие как, например, трикарбамоилтриазиновые соединения, подробно описанные в патенте США №5084541. Трикарбамоилтриазиновое соединение можно использовать в комбинации с аминопластовыми отвердителями и можно использовать в относительно небольших количествах в сопоставлении с аминопластом, таких как нижеследующие, но не ограничивающиеся только этими: соответствующие массовым соотношениям в виде от 15 до 40 частей аминопласта на 1 часть трикарбамоилтриазина.

В одном варианте реализации настоящего изобретения в качестве отвердителей для материалов, имеющих гидроксилфункциональные группы, могут быть использованы ангидриды. Подходящие для использования ангидриды можно выбирать из тех из них, которые известны на современном уровне техники. Неограничивающие примеры ангидридов могут включать те из них, которые имеют, по меньшей мере, две группы ангидрида карбоновой кислоты на одну молекулу, которые можно получить из смеси мономеров, включающих ангидрид карбоновой кислоты, включающий ненасыщенность этиленового типа, и виниловый сомономер, такой как нижеследующие, но неограничивающиеся только этими: стирол, альфа-метилстирол, винилтолуол и тому подобное. Неограничивающие примеры подходящих для использования ангидридов карбоновых кислот, включающих ненасыщенность этиленового типа, могут включать малеиновый ангидрид, цитраконовый ангидрид и итаконовый ангидрид. В еще одном варианте реализации ангидридом может являться ангидридный аддукт диенового полимера, такой как малеинированный полибутадиен или малеинированный сополимер бутадиена, например сополимер бутадиена/стирола. Данные и другие подходящие для использования ангидридные отвердители описываются в патенте США №4798746, в колонке 10, в строках 16-50; и в патенте США №4732790, в колонке 3, в строках 41-57.

В одном варианте реализации настоящего изобретения в качестве отвердителей для материалов, имеющих функциональные группы карбоновой кислоты, могут быть использованы полиэпоксиды. На современном уровне техники хорошо известны полиэпоксиды, подходящие для использования. Неограничивающие примеры могут включать полиглицидиловые сложные эфиры (такие как акриловые смолы из глицидилметакрилата), полиглицидиловые простые эфиры многоатомных фенолов и алифатических спиртов, которые можно получать в результате этерификации многоатомного фенола или алифатического спирта эпигалогенгидрином, таким как эпихлоргидрин, в присутствии щелочи, или их смеси. Данные и другие подходящие для использования полиэпоксиды описываются в патенте США №4681811, в колонке 5, в строках от 33 до 58.

Отвердители, подходящие для использования в случае материалов, имеющих эпоксифункциональные группы, могут включать поликислотные отвердители, такие как имеющие кислотные группы акриловые полимеры, полученные из мономера, включающего ненасыщенность этиленового типа и имеющего, по меньшей мере, одну группу карбоновой кислоты, и, по меньшей мере, одного мономера, включающего ненасыщенность этиленового типа, который лишен групп карбоновой кислоты. В одном варианте реализации акриловые полимеры, включающие кислотную функциональность, могут характеризоваться кислотным числом в диапазоне от 30 до 150. В еще одном варианте реализации могут быть использованы сложные полиэфиры, имеющие кислотные функциональные группы. Описанные ранее поликислотные отвердители более подробно описываются в патенте США №4681811, во фрагменте от колонки 6, строки 45 до колонки 9, строки 54.

В одном варианте реализации настоящего изобретения в качестве отвердителей для материалов, имеющих изоцианатфункциональные группы, могут быть использованы полиолы. Полиолы можно выбирать из материалов, имеющих две и более гидроксильные группы на одну молекулу и отличных от компонента (b), если компонентом (b) является полиол. Неограничивающие примеры таких материалов могут включать полиалкиленэфирполиолы на основе простых эфиров, в том числе простые тиоэфиры; полиэфирполиолы на основе сложных эфиров, в том числе полигидроксиполиэфирамиды на основе сложных эфиров, и гидроксилсодержащие поликапролактоны и гидроксисодержащие акриловые сополимеры. Дополнительные неограничивающие примеры могут включать полиэфирполиолы на основе простых эфиров, полученные в результате оксиалкилирования различных полиолов, например гликолей, таких как этиленгликоль, 1,6-гександиол, бисфенол А и тому подобное, или высших полиолов, таких как триметилолпропан, пентаэритрит и тому подобное; и полиэфирполиолы на основе сложных эфиров; и их смеси. Данные и другие подходящие для использования полиольные отвердители описываются в патенте США №4046729, во фрагменте от колонки 7, строки 52 до колонки 8, строки 9; во фрагменте от колонки 8, строки 29 до колонки 9, строки 66; и в патенте США №3919315, во фрагменте от колонки 2, строки 64 до колонки 3, строки 33.

В еще одном варианте реализации в качестве отвердителей для материалов, имеющих изоцианатфункциональные группы, могут быть использованы полиамины. Неограничивающие примеры подходящих для использования полиаминовых отвердителей могут включать первичные или вторичные диамины или полиамины, у которых радикалы, присоединенные к атомам азота, могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими, ароматически-замещенными алифатическими, алифатически-замещенными ароматическими и гетероциклическими. Неограничивающие примеры подходящих для использования алифатических и алициклических диаминов могут включать 1,2-этилендиамин, 1,2-пропилендиамин, 1,8-октандиамин, изофорондиамин, пропан-2,2-циклогексиламин и тому подобное. Неограничивающие примеры подходящих для использования ароматических диаминов могут включать фенилендиамины и толуилендиамины, например о-фенилендиамин и п-толуилендиамин. Данные и другие подходящие для использования полиамины подробно описываются в патенте США №4046729, во фрагменте от колонки 6, строки 61 до колонки 7, строки 26.

Могут быть использованы различные смеси отвердителей. В одном варианте реализации рецептуры термоотверждающихся композиций можно составить в виде однокомпонентной композиции, где отвердитель, такой как аминопластовая смола и/или блокированное изоцианатное соединение, такое как те из них, которые описывались ранее, примешивают к другим компонентам композиции. Составленная рецептура однокомпонентной композиции может быть стабильной при хранении. В альтернативных вариантах реализации рецептуры композиций можно составлять в виде двухкомпонентных композиций, где полиизоцианатный отвердитель, такой как те из них, которые описывались ранее, можно добавлять к предварительно полученной смеси других компонентов композиции непосредственно перед нанесением. Предварительно полученная смесь может содержать отвердители, такие как аминопластовые смолы и/или блокированные изоцианатные соединения, такие как те из них, которые описывались ранее.

В альтернативных вариантах реализации отвердитель в композиции покрытия может присутствовать в количестве в диапазоне от 5 до 65 или от 10 до 45 мас.%, при расчете на совокупную массу твердого вещества смолы в композиции.

Отверждаемые композиции настоящего изобретения можно растворять или диспергировать в разбавителе, таком как органический растворитель, вода или их смеси. В других вариантах реализации композиции могут иметь форму твердых частиц, такую как в случае порошковой композиции, форму сухого порошка или суспензии порошка в воде.

Неограничивающие примеры подходящих для использования органических растворителей могут включать спирты, такие как бутанол; кетоны, такие как метиламиловый кетон; ароматические углеводороды, такие как ксилол; и гликолевые простые эфиры, такие как этиленгликольмонобутиловый эфир; сложные эфиры; другие растворители; и их смеси.

В композициях на основе разбавителей разбавитель может присутствовать в количестве в диапазоне от 5 до 60 мас.% при расчете на совокупную массу твердого вещества смолы и разбавителя или от 30 до 50 мас.%. В альтернативных вариантах реализации описанные ранее композиции могут характеризоваться совокупным уровнем содержания твердого вещества в диапазоне от 40 до 100 мас.% при расчете на совокупную массу композиции или от 40 до 75 мас.%.

В дополнительных вариантах реализации в композициях могут присутствовать дополнительные компоненты. Данные дополнительные компоненты могут включать нижеследующие, но не ограничивающиеся только этими: катализатор, пигмент, наполнители, флексибилизаторы, пластификаторы, поверхностно-активные вещества, тиксотропные добавки, реологические модификаторы, добавки, препятствующие газообразованию, органические вспомогательные растворители, регуляторы текучести, светостабилизаторы на основе пространственно-затрудненных аминов, антиоксиданты, поглотители УФ-излучения, подобные добавки и их смеси или комбинации. В одном варианте реализации данные дополнительные ингредиенты, в случае наличия таковых, присутствуют в количестве, доходящем вплоть до 40 мас.% при расчете на совокупную массу композиции.

В одном варианте реализации настоящее изобретение относится к многослойному композитному покрытию, где первая отверждаемая композиция покрытия включает композицию придающего окраску пигментированного покрытия основы, а вторая отверждаемая композиция включает композицию по существу лишенного пигмента прозрачного покрытия.

В соответствии с использованием в настоящем документе под «композицией по существу лишенного пигмента прозрачного покрытия» подразумевается композиция покрытия, которая образует светопропускающее покрытие. Такие композиции в достаточной мере лишены пигмента или частиц, так что оптические свойства получающихся в результате покрытий серьезно не ухудшаются. В соответствии с использованием в настоящем документе термин «светопропускающий» подразумевает демонстрацию отвержденным покрытием показателя мутности по BYK, меньшего чем 50, согласно измерению при использовании прибора BYK/Haze Gloss.

Композиции пигментсодержащих покрытий можно выбирать из любых из пигментированных композиций, используемых в лакокрасочной промышленности. В одном варианте реализации композиция пигментсодержащего покрытия может включать композицию грунтовочного покрытия, такую как пигментированная термоотверждающаяся композиция свариваемого грунтовочного покрытия, например, те из них, которые коммерчески доступны под торговым наименованием BONAZINC®, композицию электроосаждаемого покрытия, такую как ED-5000, композицию шпаклевочного покрытия, такую как GPX 45379, придающее окраску покрытие основы, такое как HWB-9517 и ODCT-6373, все из которых доступны в компании PPG Industries, Inc. из Питтсбурга, Пенсильвания. Неограничивающие примеры пигментов, которые можно использовать в таких покрытиях основы, могут включать диоксид титана, оксид железа, органические пигменты и неорганические пигменты, такие как фталоцианиновый синий, и металлический пигмент, такой как чешуйки алюминия, и разновидности слюды с нанесенным покрытием из оксида металла. Дополнительные неограничивающие примеры пигментированных композиций могут включать клеевые композиции, такие как те из них, которые используют в качестве клеев для автомобильного ветрового стекла, например, BETASEAL 16625, доступный в компании Essex Specialty Products.

Композиции по существу лишенных пигмента прозрачных отверждаемых покрытий, предназначенные для использования в настоящем изобретении, могут включать любые лишенные пигмента покрытия, известные на современном уровне техники. В одном варианте реализации лишенное пигмента покрытие может включать прозрачные покрытия, используемые в системах покрытий «окрашенное покрытие плюс прозрачное покрытие» для автомобильной промышленности. Неограничивающие примеры могут включать TKU 1050 AR, ODCT-8000 и те из них, которые доступны под торговым наименованием DIAMOND COAT® и NCT®, все из которых коммерчески доступны в компании PPG Industries, Inc.

Композиции покрытий основы можно наносить на подложку по любой обычно используемой методике нанесения покрытия, такой как в случае нанесения кистью, распыления, погружения или обливания. Могут быть использованы методики распыления и оборудование для воздушного распыления, безвоздушного распыления и электростатического распыления с применением либо ручного, либо автоматического способов, известных на современном уровне техники.

В альтернативных вариантах реализации во время нанесения на подложку покрытия основы толщина пленки покрытия основы, полученного на подложке, может находиться в диапазоне от 0,1 до 5 милов (от 3 до 13 мкм) или от 0,1 до 1 мила (от 3 до 25 мкм), или она может быть равной 0,4 мила (10 мкм).

После получения на подложке пленки покрытия основы покрытие основы можно отверждать или в альтернативном варианте подвергать воздействию стадии высушивания, на которой в результате проведения нагревания или использования периода высушивания на воздухе из пленки покрытия основы отгоняют растворитель перед нанесением прозрачного покрытия. Подходящие для использования условия высушивания могут зависеть от конкретной композиции покрытия основы и от влажности окружающей среды в случае композиции, наносимой из водной среды. В одном варианте реализации может быть использовано время высушивания в диапазоне от 1 до 15 минут при температуре в диапазоне от 75 до 200°F (от 21 до 93°С).

Композицию светопропускающего или прозрачного покровного покрытия на покрытие основы можно наносить по любой обычно используемой методике нанесения покрытия, включающей нижеследующие, но не ограничивающиеся только этими: распыление сжатым воздухом, электростатическое распыление, с применением либо ручного, либо автоматического способов. Светопропускающее покровное покрытие на отвержденное или высушенное покрытие основы можно наносить до отверждения покрытия основы. В последнем случае два покрытия затем можно подвергнуть нагреванию для одновременного отверждения слоев обоих покрытий. В одном варианте реализации условия проведения отверждения могут находиться в диапазоне от 50°F до 475°F (от 10°С до 246°С) при периоде времени продолжительностью от 1 до 30 минут. В дополнительном варианте реализации толщина прозрачного покрытия (толщина сухой пленки) может находиться в диапазоне от 1 до 6 милов (от 25 до 152 мкм).

В одном варианте реализации настоящее изобретение относится к способу ремонта многослойного композитного покрытия, включающего покрытие основы, полученное на подложке из пленкообразующей композиции покрытия основы, и первое покровное покрытие, осажденное поверх, по меньшей мере, части покрытия основы, при этом первое покровное покрытие, полученное из первой пленкообразующей композиции покровного покрытия, включает любые вышеупомянутые композиции покрытий, при этом способ включает определение местоположения области композитного покрытия, которая является дефектной, и нанесение на дефектную область пленкообразующей композиции ремонтного покровного покрытия после того, как дефектная область будет подготовлена для ремонта. Пленкообразующая композиция ремонтного покровного покрытия может включать пленкообразующую композицию, которая является идентичной или отличной в сопоставлении с пленкообразующей композицией первого покровного покрытия. Дефектной областью может быть любой изъян покрытия, который не может быть заполирован, такой как нижеследующий, но не ограничивающийся только этим: частицы грязи на поверхности покрытия. Для устранения таких изъянов покрытия дефектную область можно шлифовать или зачищать шкуркой. При ремонте, проводимом в соответствии со способом настоящего изобретения, первое покровное покрытие может обеспечить получение превосходной адгезии к покрытиям, реализуемой по отношению к наносимому впоследствии ремонтному покровному покрытию.

Композиции покрытий настоящего изобретения могут обеспечивать получение отвержденных покрытий, демонстрирующих превосходные адгезию к покрытиям или межслоевую адгезию, реализуемые по отношению к наносимым впоследствии слоям покрытий. В одном варианте реализации любые вышеупомянутые композиции по существу лишенных пигмента покрытий можно наносить в качестве светопропускающего прозрачного покрытия в обсуждавшейся ранее системе покрытия «окрашенное покрытие плюс прозрачное покрытие». В случае повреждения отвержденной системы покрытия, приводящего к появлению поверхностного дефекта, необходимой может оказаться подготовка поврежденной области для ремонта с использованием наносимой впоследствии композиции прозрачного покрытия. Композиции покрытий настоящего изобретения могут обеспечить получение превосходной адгезии к покрытиям, реализуемой между слоем первого прозрачного покрытия и слоем наносимого впоследствии ремонтного прозрачного покрытия. В случае использования в качестве композиции покровного покрытия композиции покрытий настоящего изобретения обеспечивают также и получение превосходной межслоевой адгезии между отвержденным покровным покрытием и наносимым впоследствии клеем для ветрового стекла без проведения промежуточной стадии нанесения грунтовки, промотирующей адгезию.

Изобретение иллюстрируют следующие далее примеры, которые не должны рассматриваться в качестве ограничения изобретения своими подробностями. Все части и процентные величины в примерах, а также по всему объему описания изобретения являются массовыми, если только не будет указано другого.

ПРИМЕРЫ

Следующие далее примеры демонстрируют получение различных гидроксилфункциональных сложных полиэфиров, имеющих концевые гидроксильные группы. После этого сложные полиэфиры вводили в реакцию с борной кислотой для получения промоторов адгезии.

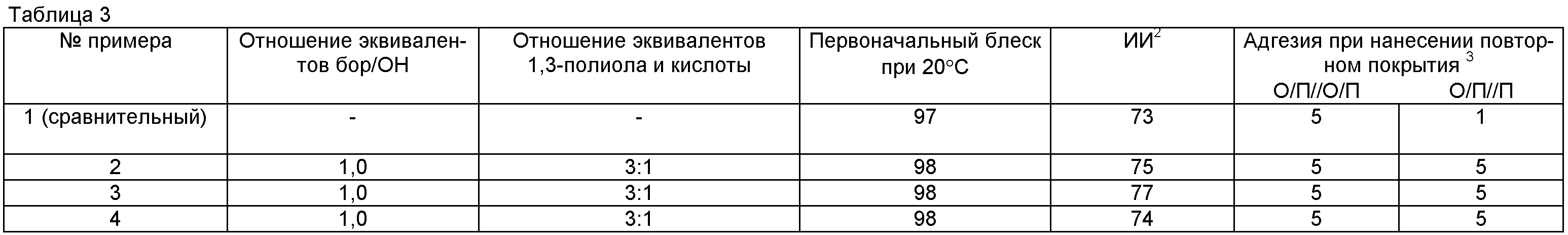

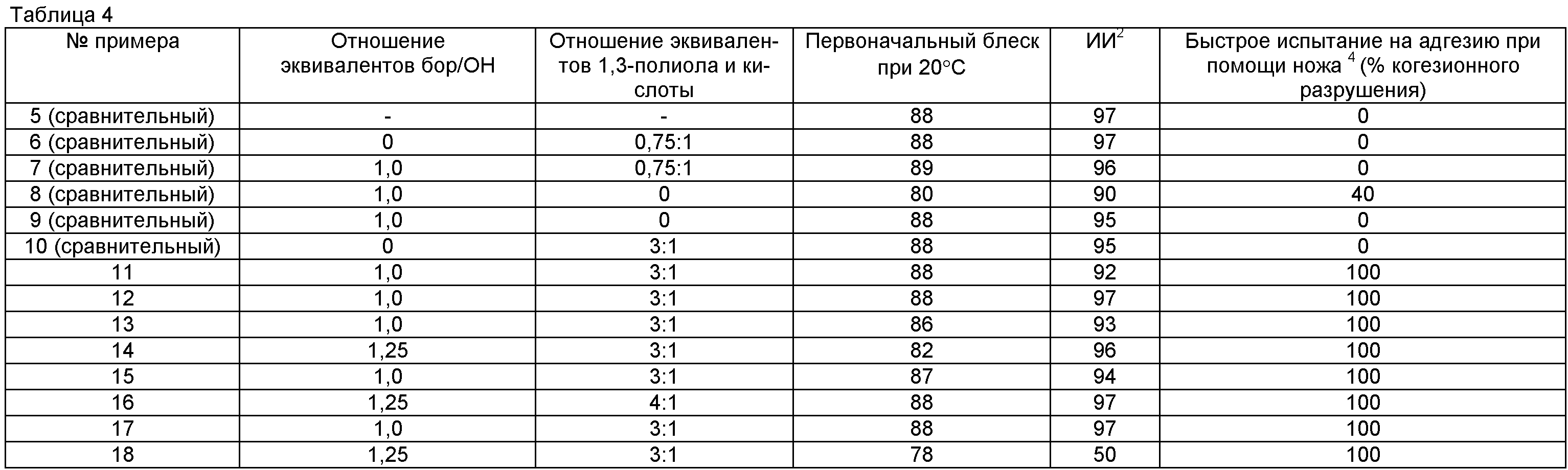

Затем промоторы адгезии вводили в рецептуру термоотверждающихся композиций, которые использовали для получения многослойных композитов, для которых оценивали межслоевую адгезию. Сложные полиэфиры из примеров от D до К соответствуют настоящему изобретению. Сложные полиэфиры из примеров А, В, С и от L до О получали для целей сопоставления. Сложные полиэфиры из примеров А, В и С характеризовались отсутствием или недостаточностью уровня содержания бората. Сложные полиэфиры из примеров от L до О характеризовались отсутствием или недостаточностью количества 1,3-полиола. Примеры от D до J демонстрируют получение сложных полиэфиров из различных поликарбоновых кислот и полиолов при достаточном уровне содержания бората и достаточном уровне содержания 1,3-полиола. Пример К демонстрирует получение сложного моноэфира, полученного монокарбоновой кислоты и 1,3-полиола (отношение эквивалентов ОН/СООН 3:1) при достаточном уровне содержания бората.

Пример А. Сравнительный

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Полимерный сложный полиэфир получали в четырехгорлой круглодонной колбе, снабженной термометром, механической мешалкой, холодильником, барботером сухого азота и колбонагревателем. Первые четыре ингредиента нагревали до температуры 200°С и перемешивали в колбе вплоть до отбора приблизительно 97 граммов дистиллята и уменьшения кислотного числа до менее чем 1,5. После этого материал охлаждали до температуры 130°С и добавляли метиловый эфир пропиленгликоля. Конечный продукт представлял собой жидкость, характеризующуюся уровнем содержания нелетучих веществ 70% (согласно измерению при 110°С для одного часа) и гидроксильным числом 571 при расчете на массу твердого вещества и среднемассовой молекулярной массой 1548 согласно измерению по методу гельпроникающей хроматографии.

Пример В. Сравнительный

Борированный сложный полиэфир (отношение эквивалентов В/ОН 0,05:1) получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 751,9 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 46,7% твердого вещества (согласно измерению при 110°С для одного часа).

Пример С. Сравнительный

Борированный сложный полиэфир (отношение эквивалентов В/ОН 0,1:1) получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 751,9 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 46,7% твердого вещества (согласно измерению при 110°С для одного часа).

Пример D

Борированный сложный полиэфир (отношение эквивалентов В/ОН 0,3:1) получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 225,7 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 45,8% твердого вещества (согласно измерению при 110°С для одного часа).

Пример Е

Борированный сложный полиэфир (отношение эквивалентов В/ОН 0,9:1) получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 225,4 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 41,9% твердого вещества (согласно измерению при 110°С для одного часа).

Пример F

Борированный сложный полиэфир (отношение эквивалентов В/ОН 1:1) получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 1240,8 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 40,5% твердого вещества (согласно измерению при 110°С для одного часа).

Пример G

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Полимерный сложный полиэфир получали в четырехгорлой круглодонной колбе, снабженной термометром, механической мешалкой, холодильником, барботером сухого азота и колбонагревателем. Первые четыре ингредиента нагревали до температуры 200°С и перемешивали в колбе вплоть до отбора приблизительно 77 граммов дистиллята и уменьшения кислотного числа до менее чем 1,5. После этого материал охлаждали до температуры 130°С и добавляли ацетат метилового эфира пропиленгликоля. Конечный продукт представлял собой жидкость, характеризующуюся уровнем содержания нелетучих веществ 70% (согласно измерению при 110°С для одного часа) и гидроксильным числом 383 при расчете на массу твердого вещества и среднемассовой молекулярной массой 3651 согласно измерению по методу гельпроникающей хроматографии.

Сложный полиэфир вводили в реакцию с борной кислотой для получения борированного сложного полиэфира следующим образом:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 361,4 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 53,5% твердого вещества (согласно измерению при 110°С для одного часа).

Пример Н

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Полимерный сложный полиэфир получали в четырехгорлой круглодонной колбе, снабженной термометром, механической мешалкой, холодильником, барботером сухого азота и колбонагревателем. Первые четыре ингредиента нагревали до температуры 200°С и перемешивали в колбе вплоть до отбора приблизительно 92 граммов дистиллята и уменьшения кислотного числа до менее чем 1,5. После этого материал охлаждали до температуры 130°С и добавляли бутилацетат. Конечный продукт представлял собой жидкость, характеризующуюся уровнем содержания нелетучих веществ 70% (согласно измерению при 110°С для одного часа) и гидроксильным числом 552 при расчете на массу твердого вещества и среднемассовой молекулярной массой 2363 согласно измерению по методу гельпроникающей хроматографии.

Сложный полиэфир вводили в реакцию с борной кислотой для получения борированного сложного полиэфира следующим образом:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 452,9 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 51,8% твердого вещества (согласно измерению при 110°С для одного часа).

Пример I

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Полимерный сложный полиэфир получали в четырехгорлой круглодонной колбе, снабженной термометром, механической мешалкой, холодильником, барботером сухого азота и колбонагревателем. Первые четыре ингредиента нагревали до температуры 200°С и перемешивали в колбе вплоть до отбора приблизительно 63 граммов дистиллята и уменьшения кислотного числа до менее чем 1,5. После этого материал охлаждали до температуры 130°С и добавляли бутилацетат. Конечный продукт представлял собой жидкость и характеризовался уровнем содержания нелетучих веществ 70% (согласно измерению при 110°С для одного часа) и гидроксильным числом 330 при расчете на массу твердого вещества и среднемассовой молекулярной массой 4460 согласно измерению по методу гельпроникающей хроматографии.

Сложный полиэфир вводили в реакцию с борной кислотой для получения борированного сложного полиэфира следующим образом:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 601,6 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 54,8% твердого вещества (согласно измерению при 110°С для одного часа).

Пример J

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 1 л, снабженной температурным регулятором, мешалкой и обратным холодильником. В реакционную колбу добавляли сложный полиэфир. Реакционную смесь продували при помощи N2 и нагревали до 60°С при перемешивании. В течение 30 минут добавляли ангидрид метилгексагидрофталевой кислоты и реакционную смесь на 1 час оставляли перемешиваться при 60°С. Получающуюся в результате реакционную смесь нагревали до 90°С и в течение 1 часа добавляли глицидиловый эфир неодекановой кислоты. По истечении десяти минут после начала добавления глицидилового эфира неодекановой кислоты в реакционную смесь добавляли диметилбензиламин. По завершении добавлений добавляли DOWANOL РМ. Реакционную смесь при 90°С перемешивали в течение 13 часов и охлаждали. Свойства получающейся в результате смолы представляли собой 78,9% твердого вещества (согласно измерению при 110°С для одного часа) и 8,9 AV.

Сложный полиэфир вводили в реакцию с борной кислотой для получения борированного сложного полиэфира следующим образом:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 241,2 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 62,8% твердого вещества (согласно измерению при 110°С для одного часа).

Пример К

Материал, содержащий сложный моноэфир, получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 2 л, снабженной температурным регулятором, мешалкой, ловушкой Дина-Старка и обратным холодильником. Реагенты добавляли в реакционную колбу. Реакционную смесь продували при помощи N2 и медленно нагревали до 200°С при перемешивании. Реакционную смесь при 200°С выдерживали в течение 6 часов, в течение которых собирали 24,4 г воды. После этого реакционную смесь охлаждали до температуры окружающей среды и добавляли 428 г DOWANOL РМ. Свойства получающейся в результате смолы представляли собой 55,6% твердого вещества (согласно измерению при 110°С для одного часа), определяемая при помощи вискозиметра Гарднера-Хольдта вязкость-А и AV-2 мэкв./г КОН.

Сложный моноэфир вводили в реакцию с борной кислотой для получения борированного сложного полиэфира следующим образом:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 451,1 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 61,6% твердого вещества (согласно измерению при 110°С для одного часа).

Пример L. Сравнительный

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Триметилолпропан, неопентилгликоль, 2,2,4-триметил-1,3-пентандиол, ангидрид гексагидрофталевой кислоты, 8,8 грамма бутилстанноновой кислоты и 5,4 грамма трифенилфосфита добавляли в подходящую для использования реакционную емкость, снабженную мешалкой, температурным датчиком, обогреваемым паром обратным холодильником с дефлегматором и барботером азота. Содержимое колбы нагревали до 90°С. После этого в результате тепловыделения содержимое разогревалось до 150°С. Затем реакционную смесь нагревали до 200°С. В данный момент из реакционной смеси начинала выделяться вода. Температуру реакционной смеси увеличивали до 210°С и выдерживали при данной температуры вплоть до отгона 146 граммов воды и установления равенства кислотного числа реакционной смеси 10. Содержимое реактора охлаждали и сливали. Конечный материал характеризовался измеренным уровнем содержания твердого вещества 97% и гидроксильным числом 139. После этого данную смолу разбавляли до уровня содержания твердого вещества 69% смесью Dowanol РМ acetate (монометиловый простой эфир пропиленгликольацетата от компании Dow Chemical Со.) и Dowanol РМ (монометиловый простой эфир пропиленгликоля от компании Dow Chemical Co.) с соотношением компонентов смеси 50:50.

Пример М. Сравнительный

Борированный сложный полиэфир получали из следующих описанных далее ингредиентов:

Смолу получали в колбе объемом 2 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 452,2 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 55,1% твердого вещества (согласно измерению при 110°С для одного часа).

Пример N. Сравнительный

Сложный полиэфир получали из следующих описанных далее ингредиентов:

Полимерный сложный полиэфир получали в четырехгорлой круглодонной колбе, снабженной термометром, механической мешалкой, холодильником, барботером сухого азота и колбонагревателем. Первые четыре ингредиента нагревали до температуры 200°С и перемешивали в колбе вплоть до отбора приблизительно 29 граммов дистиллята и уменьшения кислотного числа до менее чем 1,5. После этого материал охлаждали до температуры 130°С и добавляли бутилацетат. Конечный продукт представлял собой жидкость и характеризовался уровнем содержания нелетучих веществ 63,9% (согласно измерению при 110°С для одного часа) и гидроксильным числом 144,9 при расчете на массу твердого вещества и среднемассовой молекулярной массой 3668 согласно измерению по методу гельпроникающей хроматографии.

Сложный полиэфир из примера N подвергали борированию следующим образом:

Смолу получали в колбе объемом 1 л, снабженной ловушкой Дина-Старка, температурным регулятором, мешалкой и обратным холодильником. Ингредиенты объединяли в реакторе и продували при помощи N2. Смесь при перемешивании нагревали до кипения в условиях дефлегмации и оставляли при кипении в условиях дефлегмации на один час. После этого удаляли 301,2 г дистиллята и реакционную смесь охлаждали до температуры окружающей среды. Получающаяся в результате жидкая смола содержала 13,1% твердого вещества (согласно измерению при 110°С для одного часа).