Компоненты устройства для перегонки, способ их изготовления и их применение - RU2680071C2

Код документа: RU2680071C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к металлическому компоненту устройства для проведения перегонки и/или ферментации и к способу изготовления указанного металлического компонента. В частности, указанный металлический компонент выбирают из: тарелок ректификационной колонны, клапанов тарелок ректификационной колонны, структурированной насадки или неупорядоченной насадки, перегонных кубов или деталей перегонных кубов, дефлегматоров, инфузионных помп, скрубберных колонн, выпарных аппаратов, ректификационных колонн, каплеуловителей, контейнеров, трубопроводов и клапанов для перегонных устройств, кожухотрубных теплообменников, пластинчатых теплообменников, кипятильников в основании ректификационных колонн, конденсаторов, фильтров, пароотводных трубок и ферментаторов.

Кроме того, данное изобретение относится к применению указанных металлических компонентов в процессах перегонки и/или ферментации, в частности при спиртовой перегонке алкогольных напитков, предпочтительно рома, виски, коньяка, граппы, бренди, водки, текилы, ракии, узо, виски, бурбона, аквавита, экстра-нейтрального этилового спирта, нейтрального этилового спирта и вообще любого другого алкогольного напитка или спирта, который потом добавляют к напитку.

Перегонка является областью техники, богатой историей, традициями и остроумными устройствами, изобретенными человеком, которая в течение веков преуспела в усовершенствовании древней технологии извлечения алкоголя из ферментированного сусла, исходя из различного содержащего сахар сырья, такого как виноград, сахарный тростник и сахарная свекла, или из крахмалистого сырья, такого как злаки и картофель. Каждый народ использовал для получения напитков с высоким содержанием спирта то, что предлагала ему земля, с применением механизма, лежащего в основе любой перегонки, то есть различных температур кипения компонентов смеси. Обычно перегонку алкоголя можно проводить непрерывно (с использованием ректификационных колонн) или периодически (с использованием перегонных кубов).

Самый старый способ представляет собой периодическую перегонку, которая требует применения перегонных кубов. В соответствии с этой процедурой смесь, которую следует перегнать, загружают в перегонный куб, в котором, по мере повышения температуры, сначала имеют тенденцию испаряться наиболее летучие компоненты, и таким образом образующийся пар обогащен более летучим соединением, в то время как жидкая фаза обогащена менее летучим компонентом. Затем обогащенный алкоголем пар протекает через конденсатор (холодильник), который снова возвращает его в жидкое состояние в сборной емкости. Эта обогащенная алкоголем жидкость составляет продукт процесса перегонки. Оставшаяся в кубе жидкость, обедненная по более летучему соединению, представляет собой отходы процесса, и ее выгружают из нижней части куба. После окончания перегонки в перегонный куб загружают новую порцию, чтобы получить следующую партию продукта.

Современные установки очень часто основаны на процессе непрерывной перегонки, в которых, вместо перегонных кубов, применяют одну или большее количество фракционирующих колонн (известных также как ректификационные колонны), в которые непрерывно подают сырье и из которых непрерывно отбирают продукт.

Принципиально ректификационные колонны состоят из трех частей: корпуса, то есть собственно колонны, которая обычно является цилиндрической или прямоугольной по форме, и в которой различают головку колонны, представляющую собой самую верхнюю часть колонны; куб колонны, представляющий собой самую нижнюю часть колонны; ребойлер (нагреватель на дне колонны), который обеспечивает тепло для исходной смеси и который может быть встроен непосредственно в колонну; и конденсатор, который охлаждает и конденсирует пары, выходящие из верхней части колонны. Ректификационные колонны разделяют на тарельчатые колонны и насадочные колонны.

Тарельчатые колонны составлены именно из серии тарелок ректификационной колонны, на которых осуществляется контакт между потоком жидкости и потоком газа. Тарелки ректификационной колонны снабжены отверстиями, а иногда - специальными клапанами, сконструированными так, чтобы пропускать поток пара снизу вверх, а поток жидкости - сверху вниз, накапливая на тарелке фракцию жидкой фазы.

Внутри ректификационной колонны имеется жидкая фаза и газовая фаза, которые обычно находятся в контакте противотоком, то есть жидкая фаза проходит через колонну сверху вниз, в то время как газовая фаза проходит через колонну снизу вверх. В нижней части колонны часть потока жидкости отбирают, в то время как остальную часть испаряют с помощью нагревателя. Подобным образом, в верхней части колонны часть газового потока отбирают, в то время как остальную часть конденсируют с помощью конденсатора и снова вводят в колонну, чтобы получить флегму для орошения колонны.

На каждой ступени колонны устанавливается равновесие между нисходящим потоком жидкости и восходящим потоком газа. Существует столько равновесий, сколько имеется ступеней; и, так как на каждой ступени «самые тяжелые» компоненты имеют тенденцию переходить в жидкую фазу, более легкие компоненты собираются в верхней части колонны, в то время как более тяжелые компоненты собираются в нижней части колонны.

Материалами, наиболее широко применяемыми для изготовления устройств для перегонки (перегонных кубов, тарельчатых колонн или насадочных колонн), являются медь и нержавеющая сталь. В этой области нержавеющую сталь используют достаточно недавно, и ее применение ограничено главным образом ректификационными установками с колонной непрерывного действия.

Материалом, исторически применяемым при перегонке напитков, в частности для производства таких традиционных продуктов перегонки, как ром, виски, коньяк, граппа или бренди, является медь. Выбор меди связан с ее высокой теплопроводностью (около 380 Вт/м К, в то время как другие металлы, например, углеродистая сталь имеет теплопроводность 60 Вт/м К), что позволяет проводить циклы перегонки за ограниченное время, а также с ее высокой технологичностью.

Со временем применение меди в этой конкретной области все более усиливалось, в том числе потому, что, как было научно продемонстрировано, медь оказывает адсорбирующее действие на нежелательные вещества, присутствующие в подвергаемых перегонке суслах, и, следовательно, способна улучшать аромат продукта перегонки и уменьшать нежелательные запахи.

В этом направлении особенную активность проявила промышленность, производящая виски; она исследовала влияние адсорбции на меди в суслах, которые подвергают перегонке. Это исследование продемонстрировало, что медные поверхности перегонных аппаратов действуют, улавливая соединения типа меркаптанов, сульфиды и этилкарбамат.

Меркаптаны и сульфиды придают продуктам перегонки неприятные запахи и, таким образом, способность меди улавливать их является очень важной для целей улучшения аромата традиционных продуктов перегонки. Влияние меди на этилкарбамат также является очень важным, так как это соединение является канцерогенным.

Однако, несмотря на то что медь оказывает положительное влияние на продукты перегонки, в определенных условиях она может также оказывать отрицательное влияние на аромат продуктов перегонки из-за выделения некоторых азотсодержащих соединений меди. Фактически, в то время как совершенно чистые медные поверхности улавливают меркаптаны, этилкарбамат и другие нежелательные соединения, медные поверхности, насыщенные этими соединениями, высвобождают химические соединения, в которых атомы меди связаны с атомами азота.

В свою очередь, азотсодержащие соединения меди являются потенциальными предшественниками образования этилкарбамата на последующих стадиях получения продуктов перегонки, в частности при выдержке.

С этой точки зрения в области перегонки, в особенности при перегонке напитков, особенно ощущается необходимость разработки способов перегонки и/или устройств для проведения перегонки, которые дают возможность более эффективно и в максимальной степени улавливать нежелательные вещества, в частности этилкарбамат, сульфиды и меркаптаны.

Кроме того, в свете проведенной выше оценки, очевидно, что поддержание чистоты медных поверхностей в перегонных устройствах является существенным условием для правильной работы в отношении способности меди связывать молекулы, которые могут изменять аромат продуктов перегонки. В частности, очистка и удаление соединений, которые со временем образуются на медной поверхности устройства для перегонки, является существенным для предотвращения попадания в сусла загрязняющих соединений, в частности азотсодержащих соединений меди, предшественников этилкарбамата, которые потенциально являются вредными для здоровья.

В настоящее время очистку медных поверхностей устройств для проведения перегонки проводят посредством интенсивных циклов очистки, в которых попеременно применяют лимонную кислоту и едкий натр.

Однако этот способ приводит к долгим перерывам в производстве, включает высокое потребление и дорогостоящую утилизацию химических продуктов, а также включает высокое прямое потребление энергии (например, на перекачивание промывного раствора) и косвенное потребление энергии (например, на остановку и запуск производства с высоким потреблением пара), и проявляет ограниченную эффективность в отношении удаления соединений.

Авторы данного изобретения предлагают, в качестве решения указанных выше проблем существующего уровня техники, способ согласно изобретению, который дает возможность покрывать металлический компонент устройства для проведения перегонки или ферментации слоями наноструктурированной меди, возможно включающей наночастицы TiO2.

Преимуществом способа согласно изобретению является то, что он предоставляет возможность получить металлические компоненты устройств для проведения перегонки или ферментации, характеризующиеся значительно увеличенным отношением между площадью поверхности активной меди и геометрической площадью поверхности металла, из которого изготовлен компонент. Таким образом, при применении его в области перегонки или ферментации, металлический компонент, полученный способом согласно изобретению, проявляет по сравнению с компонентами, полученными с помощью традиционных металлургических технологий, значительно увеличенную адсорбционную емкость в отношении нежелательных веществ, таких как меркаптаны, сульфиды и этилкарбамат, присутствующих в смеси в ходе процессов перегонки/ферментации. Таким образом, при использовании металлических компонентов согласно изобретению можно максимизировать удаление меркаптанов, сульфидов и этилкарбамата, которые присутствуют в ходе процесса перегонки/ферментации и отвечают за изменение аромата продукта перегонки, а также являются опасными для общественного здоровья.

Кроме того, способ согласно изобретению дает возможность получать металлические компоненты для установок перегонки и/или ферментации, которые также легко очистить, в частности, они являются самоочищающимися и саморегенерирующимися.

Таким образом, при использовании металлических компонентов согласно изобретению можно избежать длительных и дорогостоящих циклов очистки, действию которых подвергают медные поверхности (насыщенные меркаптанами, сульфидами и этилкарбаматом, или другими нежелательными соединениями) применяемых в настоящее время устройств для перегонки. В частности, автор данного изобретения неожиданно обнаружил, что способ согласно изобретению дает примерно 50% снижение потребления энергии для циклов промывки (CIP - Cleaning in Place; система безразборной мойки оборудования).

При использовании металлических компонентов согласно изобретению в ходе процесса перегонки/ферментации также значительно снижаются вредные воздействия на окружающую среду, в отношении экологически эффективного процесса и инновации продукта. Фактически металлические компоненты согласно изобретению, обладающие повышенной способностью удаления таких веществ, как меркаптаны, сульфиды и этилкарбамат, и способные более эффективно очищаться и регенерироваться, позволяют значительно снизить энергию, затрачиваемую на операции очистки (обладают большей энергетической эффективностью) и уменьшить загрязняющую способность полученных веществ (минимизировать отрицательное воздействие на окружающую среду вследствие производственной деятельности).

Ниже данное изобретение описано подробно, с помощью сопровождающих чертежей, на которых:

- Фиг. 1 показывает изображение, полученное с помощью сканирующего электронного микроскопа, обычной медной пластины (Фиг. 1A, контрольный образец) и медной пластины, покрытой слоем наноструктурированной меди согласно изобретению (Фиг. 1B);

- Фиг. 2 показывает изображение, полученное с помощью сканирующего электронного микроскопа, обычной медной пластины (Фиг. 2A, контрольный образец) и медной пластины, покрытой слоем наноструктурированной меди (Фиг. 2B, данное изобретение), после проведения испытаний на взаимодействие с нежелательными веществами;

- Фиг. 3 показывает полученное с помощью электронного микроскопа изображение медной пластины, покрытой слоем наноструктурированной меди, содержащей наночастицы TiO2, согласно изобретению (Фиг. 3);

- Фиг. 4 показывает прирост массы медной пластины согласно изобретению, покрытой наноструктурированной медью и наночастицами TiO2 (в результате присутствия соединений меркаптанов, сульфидов и этилкарбамата), в зависимости от времени, выраженный в абсолютных величинах и на единицу площади;

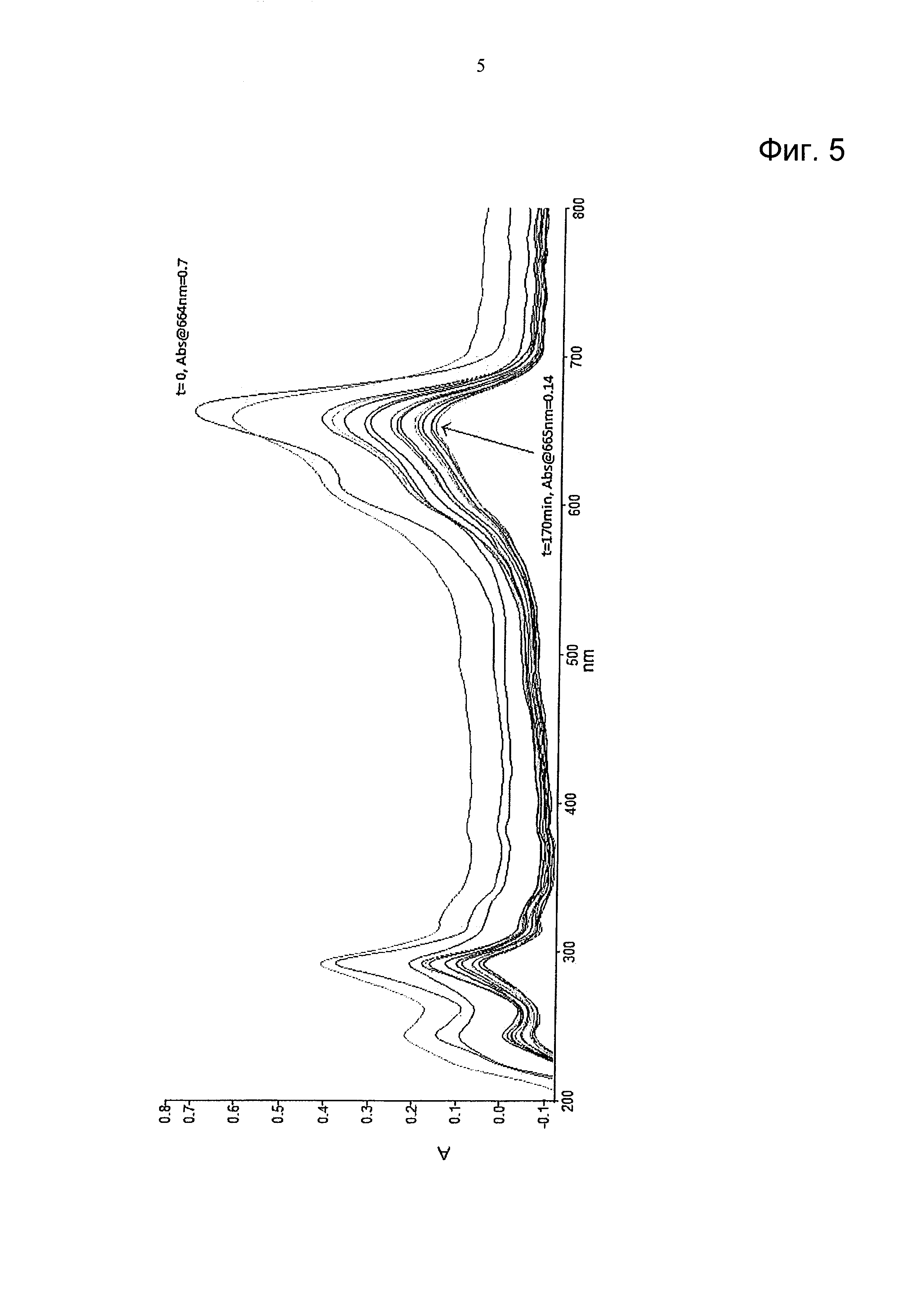

- Фиг. 5 показывает, с помощью реакции разложения метиленовой сини, фотокаталитическую активность медной пластины согласно изобретению, покрытой слоем наноструктурированной меди, содержащим наночастицы TiO2. Разложение метиленовой сини определяют по изменению спектра поглощения раствора метиленовой сини, находящегося в контакте с медной пластиной, покрытой наноструктурированной медью и наночастицами TiO2, в зависимости от времени облучения УФ-лампой.

- Фиг. 6 показывает полученные с помощью сканирующего электронного микроскопа изображения медной пластины, покрытой наноструктурированной медью и наночастицами TiO2 (при этом указанная пластина насыщена сернистыми соединениями согласно изобретению), перед и после обработки УФ-излучением, которое разрушает слой, образованный адсорбированными сернистыми соединениями.

Данное изобретение относится к металлическому компоненту устройства для проведения перегонки и/или ферментации, покрытому, полностью или частично, по меньшей мере одним слоем наноструктурированной меди.

Предпочтительно указанный слой наноструктурированной меди включает наночастицы меди, которые характеризуются диаметром в диапазоне от 10 до 50 нанометров (НМ), более предпочтительно от 20 до 40 нм.

Предпочтительно указанный слой наноструктурированной меди имеет среднюю толщину в диапазоне от 0,25 до 1 мм, предпочтительно примерно 0,5 мм.

Согласно предпочтительному примеру воплощения данного изобретения, слой наноструктурированной меди дополнительно включает наночастицы TiO2. Предпочтительно наночастицы TiO2 характеризуются диаметром в диапазоне предпочтительно от 50 до 200 нм, более предпочтительно от 80 до 150 нм. В контексте данного изобретения предполагается, что термин «металлический компонент» означает компонент, состоящий по существу из металла, или компонент, состоящий по существу из металлического сплава.

Предпочтительно указанный металл выбирают из: меди, железа, алюминия, титана и магния.

Предпочтительно указанный сплав выбирают из: стали (сплава железо-углерод), предпочтительно нержавеющей, бронзы, латуни и чугуна, алюминиевых сплавов, титановых сплавов и магниевых сплавов.

В частности, металлический компонент покрывают указанным по меньшей мере одним слоем наноструктурированной меди любым известным специалисту в данной области способом, который позволяет провести атомизацию и/или ионизацию металлической меди и нанесение атомизированной/ионизированной меди на указанный компонент, предпочтительно на поверхность компонента, которая находится в контакте с жидкостью в ходе процесса перегонки/ферментации.

Предпочтительно способ, применяемый для этой цели, выбирают из группы, состоящей из: дугового разряда, высокотемпературного внедрения, внедрения под действием лазера, пространственно-управляемого нановнедрения и напыления.

Особенно предпочтительным способом для целей данного изобретения является дуговой разряд.

Указанный способ с использованием дугового разряда предпочтительно обеспечивает по меньшей мере одну стадию расплавления источника меди; и/или по меньшей мере одну стадию атомизации и/или ионизации меди; и/или по меньшей мере одну стадию напыления атомизированной/ионизированной меди на металлический компонент устройства для проведения перегонки, предпочтительно на поверхность компонента, которая находится в контакте с жидкостью в ходе процесса перегонки/ферментации.

Предполагают, что термин «источник меди» предпочтительно означает медные проволоки, более предпочтительно с толщиной в диапазоне от 0,01 до 100 мм, предпочтительно от 1 мм до 5 мм.

Предпочтительно медь атомизируют/ионизируют, создавая электрическую дугу при температуре в диапазоне от 500 до 15000°C, предпочтительно примерно 5000°C.

Стадию атомизации/ионизации меди предпочтительно проводят в присутствии газа, более предпочтительно выбранного из: сжатого воздуха, азота, гелия, ксенона и других инертных газов.

Стадию напыления меди предпочтительно проводят со скоростью примерно 100 метров в секунду (м/с), более предпочтительно со скоростью в диапазоне от 10 до 1000 м/с.

Что касается наночастиц TiO2, предпочтительно в форме анатаза, в предпочтительном примере воплощения данного изобретения их наносят на слой наноструктурированной меди методом центрифугирования, предпочтительно с последующей обработкой при высокой температуре.

В частности, метод центрифугирования осуществляют с использованием раствора TiO2 (в форме анатаза), предпочтительно спиртового; более предпочтительно при концентрации в диапазоне от 0,5 до 3 мг/мл, предпочтительно от 1 до 1,5 мг/мл.

Предпочтительно частицы TiO2 наносят на наноструктурированный слой меди со скоростью в диапазоне от 300 до 1000 об/мин, более предпочтительно от 400 до 600 об/мин, еще более предпочтительно примерно при 500 об/мин, в течение периода времени в диапазоне предпочтительно от 3 до 10 секунд, более предпочтительно примерно в течение 5 секунд.

Согласно предпочтительному примеру воплощения данного изобретения, после осуществления метода нанесения с помощью центрифуги проводят обработку при температуре в диапазоне от 180 до 300°C, предпочтительно от 180 до 250°C, более предпочтительно при температуре примерно 200°C.

Указанная обработка позволяет действительно осуществить захват наночастиц TiO2 между частицами меди. Другими словами, происходит частичное погружение наночастиц TiO2 в слой, состоящий из наночастиц меди.

В качестве альтернативы нанесение наночастиц TiO2 можно провести любым другим способом, известным для указанных целей. В частности, можно использовать способ, выбранный из группы, состоящей из: дугового разряда, высокотемпературного внедрения, внедрения под действием лазера, пространственно-управляемого нановнедрения, золь-гель метода и напыления.

В качестве альтернативы возможно получить металлический компонент устройства для проведения перегонки и/или ферментации, покрытый, полностью или частично, по меньшей мере одним слоем наноструктурированной меди и наночастицами TiO2, путем добавления наночастиц TiO2, предпочтительно в порошкообразной форме, непосредственно на слой наноструктурированной меди и выдержки обработанного таким способом компонента при температуре в диапазоне от 50 до 600°C, более предпочтительно примерно при 300°C, в течение времени в диапазоне предпочтительно от 10 до 90 минут, более предпочтительно 30 минут. Предпочтительно за высокотемпературной обработкой следует быстрое охлаждение компонента.

Таким образом, другой аспект данного изобретения относится к металлическому компоненту устройства для проведения перегонки и/или ферментации, покрытому, полностью или частично, по меньшей мере одним слоем наноструктурированной меди, который можно получить вышеописанным способом, в частности способом, выбранным из группы, состоящей из: дугового разряда, высокотемпературного внедрения, внедрения под действием лазера, пространственно-управляемого нановнедрения, золь-гель метода и напыления; предпочтительно это дуговой разряд.

В частности, данное изобретение относится к металлическому компоненту устройства для проведения перегонки и/или ферментации, покрытому, полностью или частично, по меньшей мере одним слоем наноструктурированной меди, который можно получить способом, который характеризует по меньшей мере одна стадия расплавления источника меди и/или по меньшей мере одна стадия атомизации или ионизации меди и/или по меньшей мере одна стадия напыления атомизированной/ионизированной меди на указанный металлический компонент, предпочтительно на поверхность компонента, которая находится в контакте с жидкостью в ходе процесса перегонки/ферментации.

В предпочтительном примере воплощения данного изобретения указанный металлический компонент устройства для проведения перегонки и/или ферментации, покрытый, полностью или частично, по меньшей мере одним слоем наноструктурированной меди, дополнительно включает наночастицы TiO2, предпочтительно нанесенные на указанный слой наноструктурированной меди одним из вышеописанных способов.

Согласно другому предпочтительному аспекту данного изобретения, указанный металлический компонент устройства для проведения перегонки и/или ферментации предпочтительно выбирают из группы, состоящей из: тарелок ректификационных колонн, клапанов тарелок ректификационных колонн, структурированной насадки или неупорядоченной насадки, перегонных кубов или деталей перегонных кубов, дефлегматоров, инфузионных помп, скрубберных колонн, выпарных аппаратов, ректификационных колонн, каплеуловителей, контейнеров, трубопроводов и клапанов для перегонных устройств, кожухотрубных теплообменников, пластинчатых теплообменников, кипятильников в основании ректификационных колонн, конденсаторов, контейнеров, фильтров, пароотводных трубок и ферментаторов.

В альтернативном случае указанный компонент представляет собой любой функциональный блок (единичную операцию), применяемый для получения спиртных напитков.

В альтернативном случае указанный металлический компонент представляет собой колоннообразное устройство для перегонки, насадочное устройство для перегонки, перегонный куб или теплообменник.

Таким образом, другой объект данного изобретения состоит из тарелки ректификационной колонны, клапана тарелки ректификационной колонны, структурированной насадки или неупорядоченной насадки, перегонного куба или деталей перегонного куба, дефлегматора, инфузионной помпы, скрубберной колонны, выпарного аппарата, ректификационной колонны, каплеуловителя, контейнера, трубопровода или клапана для перегонных устройств, кожухотрубного теплообменника, пластинчатого теплообменника, кипятильника в основании ректификационной колонны, конденсатора, контейнера, фильтра, пароотводной трубки или ферментатора для установок для проведения перегонки и/или ферментации, выполненных из металлического материала, покрытых, частично или полностью, наноструктурированным слоем меди и, возможно, наночастицами TiO2, как описано выше.

Особенно предпочтительной для целей данного изобретения является тарелка ректификационной колонны, выполненная из металлического материала, характеризующаяся тем, что она покрыта, предпочтительно на поверхности, которая контактирует с жидкостью (суслом) в ходе перегонки/ферментации, наноструктурированным слоем меди и, возможно, наночастицами TiO2. Предпочтительно она покрыта частично или полностью.

Указанное покрытие (или внешний слой), включающее по меньшей мере один слой наноструктурированной меди и, возможно, частицы TiO2, предпочтительно получают одним из вышеуказанных способов. Предпочтительно с целью получения слоя наноструктурированной меди используют дуговой разряд, а с целью осаждения наночастиц TiO2 - нанесение покрытия методом центрифугирования, с последующей обработкой при высокой температуре.

В частности, тарелку ректификационной колонны по данному изобретению можно получить, подвергая тарелку или по меньшей мере часть поверхности, которая находится в контакте с жидкостью (суслом) в ходе перегонки/ферментации, действию по меньшей мере одной стадии расплавления источника меди и/или по меньшей мере одной стадии атомизации или ионизации расплавленной меди и/или по меньшей мере одной стадии напыления атомизированной/ионизированной меди на компонент или на указанную поверхность.

Указанная тарелка ректификационной колонны предпочтительно изготовлена из меди и/или из нержавеющей стали.

Тарелка ректификационной колонны по данному изобретению предпочтительно пригодна для применения в ректификационной колонне и/или в устройстве для перегонки.

Таким образом, другим объектом данного изобретения является ректификационная колонна, включающая по меньшей мере одну тарелку по данному изобретению.

Еще одним объектом данного изобретения является устройство для перегонки, включающее по меньшей мере одну ректификационную колонну и/или одну тарелку ректификационной колонны по данному изобретению.

Предпочтительно перегонкой, о которой идет речь, является спиртовая перегонка алкогольных напитков, предпочтительно выбранных из группы, состоящей из: рома, виски, коньяка, траппы, бренди, водки, текилы, ракии, узо, ирландского или американского виски, бурбона, аквавита, экстранейтрального этилового спирта, нейтрального этилового спирта и вообще любого другого спиртного напитка или спирта, который впоследствии добавляют к напиткам. В качестве альтернативы, перегонкой, о которой идет речь, является любой процесс, в результате которого получают этиловый спирт, исходя из органического сырья, или фракционированная перегонка смесей углеводородов, например, нефти.

Способ по данному изобретению можно также использовать для покрытия металлической поверхности, пригодной для абсорбции загрязняющих веществ, предпочтительно на основе серы, присутствующих в растворах углеводородов, например, в нефти.

Способ по данному изобретению дает возможность, особенно в отрасли промышленности, связанной с производством спиртных напитков, значительно увеличить площадь активной поверхности металла, на который нанесен слой наноструктурированной меди.

Предусматривается, что термин «активная поверхность» означает поверхность, которая может взаимодействовать с потоком жидкости и/или газа на какой-либо стадии производственного процесса, а особенно в ходе стадий ферментации, перегонки и упаковки, и/или на любой промежуточной стадии. В частности, способ по данному изобретению дает возможность значительно увеличить отношение (H) между площадью активной поверхности и геометрической площадью поверхности.

В контексте данного изобретения, этот параметр указывает, насколько большую площадь активной поверхности можно получить путем нанесения покрытия (или внешнего слоя), включающего по меньшей мере один слой наноструктурированной меди, для данной доступной геометрической площади поверхности, и обеспечивает прямой показатель увеличения площади активной поверхности, которое можно получить.

Например, в отношении тарелки ректификационной колонны, изготовленной из меди, активность меди пропорциональна площади контакта между тарелкой и перегоняемым продуктом, которая, как мы полагаем, в типичном случае, когда тарелка изготовлена из коммерческого листового металла, совпадает с геометрической площадью тарелки. В этом случае, очевидно, H будет равно 1. При нанесении на ту же самую промышленную тарелку покрытия с использованием способа по данному изобретению, наблюдаемая величина H находится в диапазоне от 5 до 10, предпочтительно от 7 до 8. Другими словами, площадь активной поверхности возрастает по меньшей мере в 7, предпочтительно в 8 раз.

Обращаясь конкретно к области перегонки, предпочтительно к перегонке (спиртных) напитков, компонент устройства для перегонки по данному изобретению проявляет значительно увеличенную адсорбционную емкость по сравнению с компонентами, изготовленными, например, из меди или нержавеющей стали, полученных с помощью традиционных металлургических технологий. Фактически, при использовании металлических компонентов по данному изобретению можно максимизировать удаление в ходе процесса перегонки/ферментации меркаптанов, сульфидов, карбаматов и других нежелательных соединений, которые, как было подчеркнуто ранее, изменяют аромат дистиллята/ферментата и являются опасными для общественного здоровья.

Кроме того, металлические компоненты, полученные способом по данному изобретению, являются успешно самоочищающимися.

Фактически, если металлический компонент, покрытый по меньшей мере одним слоем наноструктурированной меди и частицами TiO2, подвергают действию источника УФ-излучения, наночастицы TiO2 способны разрушать меркаптаны, сульфиды, этилкарбамат и в общем нежелательные соединения, присутствующие в смеси в ходе процесса перегонки/ферментации.

Таким образом, можно избежать длительных и дорогостоящих циклов очистки устройства для проведения перегонки/ферментации, которое имеет поверхности из обычной меди, насыщенные меркаптанами, сульфидами, этилкарбаматом и другими нежелательными соединениями, таким образом снижая потребление энергии на циклы промывки примерно на 50%.

Это также приводит к значительному снижению нагрузки на окружающую среду, с точки зрения экологически эффективного процесса и инновации продукта, так как металлические компоненты по данному изобретению способны, при воздействии на них УФ-излучения, более эффективным и улучшенным образом удалять такие вещества, как меркаптаны, сульфиды и этилкарбаматы, и, являясь самоочищающимися и саморегенерирующимися, способны в значительной степени экономить энергию, затрачиваемую на операции очистки, и создавать стоки с меньшей концентрацией загрязняющих веществ.

Кроме того, не следует недооценивать тот факт, что циклы промывки, которые являются обязательными для перегонных устройств, характеризующихся обычными медными поверхностями (то есть перегонных устройств, используемых в настоящее время), приводят к необходимости останавливать процесс перегонки/ферментации, что имеет последствия с коммерческой точки зрения.

Кроме того, циклы промывки, которые проводят с использованием агрессивных химических веществ, приводят к коррозии обрабатываемых медных деталей, которые неизбежно становятся тоньше, и которые, таким образом, необходимо чаще заменять, поскольку их механические свойства изменяются.

ПРИМЕР

Способ по данному изобретению был применен с использованием листов (пластин) из меди чистотой 99,9%, разделенных на полосы размерами 1×1×0,4 см (то есть примерно 4,88 0,15 см2).

Поверхность некоторых медных полос покрывали наноструктурированным слоем металлической меди с помощью технологии дугового разряда, которая позволяет напылить медь на поверхность гладкой меди так, чтобы получить наночастицы меди размерами примерно 20-40 нанометров в диаметре.

Технология дугового разряда является «холодным процессом», и температуру мишени, на которую необходимо нанести покрытие, можно поддерживать низкой в ходе напыления, что позволяет избежать как металлургических преобразований, так и деформации металла основы.

Технология дугового разряда требует применения двух электропроводных проволок, одновременно подаваемых навстречу друг другу, чтобы получить между ними электрическую дугу, создающую температуру около 5000°C.

Вырабатываемое тепло вызывает расплавление концов проволок.

Для атомизации (распыления) расплавленной меди и направления ее на мишень (в данном случае на поверхность медной пластины) применяют струю сжатого газа (обычно сжатого воздуха) со скоростью более 100 метров в секунду.

Сочетание высокой температуры и скорости частиц позволяет создавать внешние слои (покрытия) с высокой производительностью и низким уровнем пористости, то есть с большой доступной контактной поверхностью и компактные по структуре.

Морфология медных пластин, покрытых способом по данному изобретению, была исследована под электронным микроскопом, а конкретно с помощью прибора FESEM (Field-Emission Scanning Electron Microscope, автоэмиссионный сканирующий электронный микроскоп), в сочетании с технологией EDX (энергодисперсионный рентгеноспектральный микроанализ), что позволяет получить морфологию поверхностей и их химический состав. В частности, технологию FESEM применяли с использованием микроскопа Zeiss FESEM Sigma VP. Для того чтобы получить FESEM-изображения, применяли напряжения в диапазоне от 5 до 20 кВ и диапазон тока 2,4 А.

На Фиг. 1 приведены полученные с использованием электронного микроскопа изображения обычной медной пластины (то есть контрольный образец, Фиг. 1A) и медной пластины, покрытой слоем наноструктурированной меди способом согласно изобретению (Фиг. 1B). Как можно отметить, способ согласно изобретению дает наноструктурированное микропокрытие меди, что вызывает примерно пятикратное увеличение активной поверхности по сравнению с обычной поверхностью меди, которую не подвергали обработке способом согласно изобретению.

Поверхности медных пластин, покрытых наноструктурированным слоем металлической меди, анализировали с целью выяснения их поведения в условиях, сравнимых с условиями, существующими в процессе перегонки.

В качестве контрольных образцов применяли обычные медные пластины.

В частности, с целью определения, дает ли активная площадь поверхности, полученная путем образования наноструктурированного слоя металлической меди, возможность получить существенное увеличение поглощения нежелательных веществ, присутствующих в ходе перегонки, медные пластины, покрытые слоем наноструктурированной металлической меди, и обычные медные пластины выдерживали при 70-80°C в водно-спиртовом растворе меркаптанов и сернистых соединений.

В частности, опыты по взаимодействию проводили в объеме 250 мл 10% раствора этанола, содержащего концентрацию 0,01 М каждого из следующих загрязняющих веществ: этилмеркаптан 97% (C2H6S, М.в.=62,13 г/моль), 1-пропил меркаптан 99% (C3H8S, М.в.=76,16 г/моль), диметилдисульфид 99%, диметилдисульфид 98,0 (C2H6S2, М.в.=94,20 г/моль), диметилтрисульфид (C2H6S3, М.в.=126,26 г/моль) и этилкарбамат 99% (C3H7NO2, М.в.=89,09 г/моль).

Повторные опыты были проведены при 70-80°C в течение 1 часа в 500 мл колбе, установленной на роторном испарителе (Laborota 4000-Efficient), с использованием в качестве источника тепла нагревательной рубашки (плитки).

Результаты приведены на Фиг. 2 и в Таблице 1 ниже.

В частности, в Таблице 1 приведены количества веществ, адсорбированных на квадратном сантиметре площади поверхности через 24 часа обработки.

Отношение абсолютных количеств демонстрирует, что в случае способа согласно изобретению отношение поверхности активной меди к нежелательным веществам, которые выделяются в ходе перегонки, например, меркаптанам, сульфидам и этилкарбамату, составляет 3,2. Что касается отношения между этими количествами на квадратный сантиметр, то эта величина возрастает до 5,6. Таким образом, результаты демонстрируют, что поверхность наноструктурированной меди способна поглощать сернистые соединения в значительно больших количествах, чем поверхность обычной меди, которую не подвергали обработке методом согласно изобретению и которую обычно используют для изготовления устройств для перегонки. Это предполагает для установок перегонки/ферментации, изготовленных способом данного изобретения, в три раза больший срок службы, чем для обычно применяемых установок.

Выше были даны объяснения, что в ходе перегонки медь выполняет важную функцию улавливания таких веществ, как меркаптаны, сульфиды и этилкарбамат, которые изменяют аромат продукта перегонки. Однако как только поверхности меди насыщаются этими соединениями, они больше не способны осуществлять эту функцию, но, напротив, начинают выделять азотсодержащие соединения меди, которые, в свою очередь, могут генерировать этилкарбамат. Таким образом, возникает необходимость разработать способ, дающий возможность очистить поверхности меди, насыщенные такими соединениями, как меркаптаны, сульфиды и этилкарбамат, который является простым и быстрым, чтобы оказывать как можно меньшее вредное воздействие на процесс перегонки, на экономику производства и на окружающую среду.

С этой целью на медную пластину с покрытием, нанесенным способом данного изобретения, наносят наночастицы TiO2 (анатаза) размерами 20-100 нм в диаметре. В частности, нанесение покрытия проводили методом центрифугирования, с использованием раствора TiO2 в этаноле с концентрацией 1 мг/мл. Нанесение покрытия методом центрифугирования проводили в течение 5 секунд при 500 об/мин, используя систему Specialty Coating Systems G3P-8.

После этой обработки пластины выдерживали примерно в течение двух часов при 200°C с целью закрепления частиц TiO2 на слое наноструктурированной меди.

После этой обработки частицы TiO2 остаются зафиксированными между наночастицами меди.

На Фиг. 3 показаны созданные методом FESEM-EDX изображения медной пластины, покрытой способом согласно изобретению и подвергнутой нанесению покрытия методом центрифугирования, для нанесения частиц TiO2, которые под электронным микроскопом, с использованием метода EDX для изображения титана, видны как красные пятна. Следует отметить, что наночастицы TiO2 не полностью покрывают поверхность меди, но осаждены в виде небольших скоплений, что позволяет поверхности меди, находящейся в контакте с дистиллятом/ферментатом, взаимодействовать с нежелательными веществами, присутствующими в смеси.

Нанесение частиц TiO2 на наноструктурированное медное покрытие не препятствует его способности улавливать нежелательные вещества в ходе перегонки. Действительно, на Фиг. 4 показано увеличение массы медной пластины, покрытой наноструктурированной медью и наночастицами TiO2, выраженное в абсолютных величинах и на единицу площади, как функция времени.

Для подтверждения того факта, что частицы TiO2, нанесенные на медную пластину, покрытую слоем наноструктурированной меди, были способны разрушать органические вещества, такие как меркаптаны и/или этилкарбамат, пластину помещали в раствор метиленовой сини и облучали в течение 3 часов ртутной УФ-лампой мощностью 400 Вт. Через регулярные интервалы измеряли спектр поглощения, соответствующий метиленовой сини (измерения проводили в диапазоне от 200 до 800 нм).

Результаты, показанные на Фиг. 5, демонстрируют, что типичные для метиленовой сини пики поглощения постепенно уменьшались со временем облучения УФ-лампой, что показывает каталитическую активность частиц TiO2 в разложении этого соединения. Наночастицы TiO2, нанесенные на покрытие из наноструктурированной меди, также могут осуществлять активность в отношении каталитического разложения присутствующих веществ и таким образом разлагать такие нежелательные вещества, как меркаптаны, сульфиды и этилкарбамат, которые осаждаются в ходе перегонки на само покрытие, насыщая его.

На Фиг. 6 показаны изображения медной пластины, покрытой слоем наноструктурированной меди и наночастицами TiO2 согласно изобретению и насыщенной сернистыми соединениями, как описано ранее. Фиг. 6A демонстрирует, что покрытие из наноструктурированной меди оптимально выполняет свою роль захвата сернистых соединений, в конце концов полностью покрываясь ими. Присутствие соединений, содержащих серу, подтверждено EDX-анализом и доказано желтым покрытием, которое, как видно на полученном с помощью микроскопа изображении, полностью покрывает металлическую поверхность.

После облучения УФ-излучением (7 часов) происходит разрушение загрязняющих веществ. Как показано на Фиг. 6B, слой сернистых соединений больше не покрывает однородно материал основы, но имеются области, где поверхность меди снова становится доступной для повторного использования.

Реферат

Изобретение относится к металлическому компоненту устройства для проведения перегонки и/или ферментации. Металлический компонент устройства для проведения перегонки и/или ферментации характеризуется тем, что активная поверхность указанного компонента покрыта, полностью или частично, по меньшей мере одним слоем наноструктурированной меди. Указанный слой наноструктурированной меди дополнительно включает наночастицы TiO. Указанный слой наноструктурированной меди включает наночастицы меди, характеризующиеся диаметром в диапазоне от 10 до 50 нм, предпочтительно от 20 до 40 нм. Наночастицы TiOхарактеризуются диаметром в диапазоне от 50 до 200 нм, предпочтительно от 80 до 150 нм. Указанный металлический компонент представляет собой медный и/или стальной компонент, предпочтительно компонент из нержавеющей стали. Описаны способы нанесения на указанный металлический компонент по меньшей мере одного слоя наноструктурированной меди. Технический результат: сокращение вредного воздействия на процесс перегонки и/или ферментации, экономичность производства. 4 н. и 11 з.п. ф-лы, 6 ил., 1 табл.

Комментарии