Полученная фотолитографическим способом дырчатая пластина и способ ее изготовления - RU2593254C2

Код документа: RU2593254C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к распылителям жидкости, а более конкретно, к дырчатой пластине для таких распылителей жидкости, пригодной для подачи аэрозоля жидких составов с регулируемым размером капель жидкости, подходящим для пульмонального введения лекарственного препарата. Изобретение также относится к изготовлению и применению дырчатых пластин, используемых для получения таких аэрозолей.

Уровень техники

При использовании введения лекарственного препарата, особенно введения лекарственного препарата в дыхательную систему пациента, преимущество распылителей жидкости состоит в том, что они позволяют осуществлять введение мелкодисперсного тумана аэрозоля пациенту. Целью таких распыляющих устройств является обеспечение постоянства размера капель и/или скорости потока и/или скорости выбрасывания капель для максимального введения в заданную область дыхательной системы, например, в глубокое легкое.

В некоторых распылителях жидкости применяют перфорированную пластину, такую как дырчатая пластина (ДП), сетчатая пластина или вибрационная пластина, через которую нагнетают жидкость для введения мелкодисперсного тумана аэрозоля. В частности, распылители жидкости вибрационного сетчатого типа обладают преимуществами по сравнению с другими типами распыляющих устройств, такими как струйные распылители или ультразвуковые распылители, поскольку они пригодны для введения мелкодисперсного тумана аэрозоля, в котором размеры капель находятся в диапазоне, подходящем для пульмонального введения, и позволяют осуществлять введение с относительно высокой эффективностью и безотказностью. Такие вибрационные сетчатые распылители преимущественно могут быть небольшими, не требуют больших и/или внешних источников питания и не вводят посторонние газы в дыхательную систему пациента.

Дырчатые пластины, изготовленные для пульмонального введения жидкого лекарственного препарата, часто конструируют таким образом, что они включают отверстия такого размера, чтобы получить капли (которые также иногда называют частицами) размером в диапазоне приблизительно 1-6 мкм. Традиционно, дырчатая пластина может быть снабжена по меньшей мере приблизительно 1000 отверстий, так что объем жидкости в диапазоне приблизительно 4-30 мл может быть получен за время, меньшее чем приблизительно одна секунда. Таким образом, может быть распылена достаточная доза. Размер отверстия дырчатой пластины, составляющий приблизительно 1-6 мкм, пригоден для применения, поскольку такой диапазон размера частиц обеспечивает профиль осаждения капель аэрозоля в дыхательную систему. Более конкретно, диапазон размеров, составляющий приблизительно 1-4 мкм, пригоден для применения, поскольку данный диапазон размера частиц обеспечивает профиль осаждения капель аэрозоля в глубокое легкое (включая бронхи и бронхиолы; иногда его называют пульмональной областью) с более высокой эффективностью введения дозы и сопутствующими терапевтическими эффектами. Размер частиц, превышающий приблизительно 6 мкм, может снизить подходящее рассеивание жидкости в пульмональной области легких. Таким образом, обеспечение подходящего диапазона размеров отверстий и регулирование распределения отверстий по размерам и, тем самым, распределения капель жидкости по размерам является важным вопросом в данной области промышленности. Разработка экономически эффективного способа стабильного и надежного изготовления дырчатых пластин с подходящими размерами отверстий бросит вызов гальванопластической технологии, которую обычно используют для изготовления дырчатых пластин.

Гальванопластика является хорошо известной технологией электролитического нанесения покрытия, поскольку ее широко используют в производстве струйных принтеров. Такие устройства обычно включают большие геометрические отверстия (приблизительно 10 мкм или более, в некоторых примерах). В обычном гальванопластическом способе процесс обработки металла используют для формирования тонких элементов посредством электроосаждения на основу, называемую матрицей. В основном в гальванопластическом способе используют электролитическую ванну для электролитического осаждения металла, пригодного для нанесения гальваническим способом, на проводящую поверхность с рисунком, такую как металлизированное (т.е., покрытое осажденным тонким слоем металла) стекло или нержавеющая сталь. После достижения требуемой толщины слоя электролитически осажденного материала, полученную гальванопластикой часть отделяют от подложки оригинала. Данный способ позволяет обеспечить достаточную воспроизводимость оригинала и, следовательно, предоставляет возможность получения больших геометрических отверстий (более приблизительно 10 мкм) с хорошей повторяемостью и управлением технологическим процессом. Матрицу обычно изготавливают из проводящего материала, такого как нержавеющая сталь. Объект, полученный гальванопластикой, может являться постоянной частью конечного изделия или может быть временным и впоследствии удаляемым, оставляя только металлическую форму, т.е. «изделие, изготовленное гальванопластическим способом».

Однако гальванопластический способ обладает рядом недостатков во многих отношениях. Гальванопластика очень чувствительна к дефектам, и дефекты на поверхности матрицы (например, на несущей поверхности подложки) отрицательно влияют на качество полученной дырчатой пластины. В результате, высокий выход при изготовлении и постоянство процесса остаются труднодостижимыми. Выход при изготовлении обычной дырчатой пластины составляет приблизительно 30%, и может потребоваться расположенный ниже по потоку узел оперативного контроля 100% изделий, вследствие нестабильности процесса.

Вид поперечного сечения дырчатой пластины, изготовленной гальванопластическим способом, и типичная технологическая схема способа представлены на Фиг. 1А и Фиг. 1В, соответственно, согласно известному уровню техники. Традиционно, как показано на Фиг. 1А, дырчатую пластину 102 формируют посредством трехмерного роста электролитически осаждаемого материала на совокупности куполообразных структур 104 с определенным диаметром и интервалом. Куполообразную структуру 104 формируют литографическим методом и последующей термообработкой на матрице из нержавеющей стали. Куполообразная структура 104 действует только как изолирующий слой для последующего электролитического осаждения, что препятствует точному и прецизионному регулированию геометрии отверстий. Диаметр и высота куполообразной структуры 104 определяет приблизительный размер отверстия 106 и форму дырчатых пластин 102, полученных посредством данного способа. Интервал или шаг между куполообразными структурами 104 является фактором, определяющим конечную толщину дырчатой пластины 102, поскольку размер отверстия 106 определяется временем электролитического осаждения, то есть, более длительное время электролитического осаждения приводит к меньшему размеру отверстия 106. В результате, плотность отверстий в дырчатой пластине для традиционной дырчатой пластины 102, полученной гальванопластикой, остается неизменной для любой заданной толщины пластины. Поскольку скорость потока пропорциональна плотности отверстий (или дырок) в дырчатой пластине, ограниченная плотность отверстий при гальванопластике требует увеличения диаметра дырчатой пластины, чтобы осуществлять подачу с более высокой скоростью потока. Под «плотностью отверстий» понимают число отверстий на единицу площади дырчатой пластины, например, число отверстий на мм2. Это оказывает значительное отрицательное влияние на стоимость изготовления и выход при изготовлении, например, стоимость может быть выше, а выход может быть ниже. Кроме того, особенно при использовании в медицине, часто предпочтительно минимизировать диаметр дырчатой пластины, чтобы по возможности уменьшить размер устройства в целом, как из-за требуемых размеров для размещения, так и для минимизации потребляемой мощности.

Другим ограничивающим фактором гальванопластического способа, известного из уровня техники, является регулирование размера отверстия. Как показано на Фиг. 2A-2D, при достижении меньшего размера отверстия 202 риск блокировки отверстий дырчатой пластины сильно возрастает (вследствие диффузионного ограничивающего фактора вблизи области сужающегося отверстия). Трехмерный рост включает как линейный горизонтальный рост rH, так и линейный вертикальный рост rL. При большом размере отверстия 202 (обычно более приблизительно 10 мкм) существует приблизительно линейное соотношение между горизонтальным ростом rH и вертикальным ростом rL, что позволяет относительно хорошо регулировать размер отверстия 202. Однако, после того как размер отверстия 202 достигает меньшей величины, линейность больше не сохраняется, и регулирование размера отверстия 202 становится трудным. Такая нелинейность обычно начинается при размерах отверстия приблизительно 10 мкм или менее, например, менее приблизительно 9 мкм или 8 мкм или 7 мкм или 6 мкм. Как можно видеть на Фиг. 2A-2D, чем больше время роста, как показано с помощью значения времени (t) на каждом чертеже, тем толще становится слой 204, а соответствующее отверстие 202 становится меньше. Поскольку толщина 204 и размер отверстия 202 в ходе трехмерного роста взаимосвязаны, условия электролитического осаждения необходимо контролировать и изменять в ходе процесса электролитического осаждения, если необходимо достичь требуемого конечного размера отверстия 202, но это не всегда удается. В некоторых случаях, как показано на Фиг. 2D, рост дырчатой пластины может быть неудачным вследствие перерастания слоя, что вызывает закрытие отверстий 202. Специалистам хорошо известно, что толщина 204 покрытия, нанесенного электролитическим осаждением, может варьировать, иногда более чем на 10%, в поперечном направлении слоя покрытия, вследствие ограничений, свойственных данному технологическому процессу. Это также вызывает значительные трудности при регулировании как толщины 204 конечной дырчатой пластины, так и размера отверстия 202.

Краткое описание изобретения

В соответствии с одним или более воплощениями, способ изготовления дырчатой пластины включает осаждение отделяемого затравочного слоя поверх подложки; нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий; электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, образованных первой маской; нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска включает негативное изображение первой полости; электролитическое осаждение второго материала поверх открытых участков первого материала, образованных второй маской; удаление обеих масок и травление отделяемого затравочного слоя для освобождения первого материала и второго материала. Первый материал и второй материал образуют дырчатую пластину для применения при распылении жидкости.

В соответствии с другим воплощением, дырчатая пластина для применения при распылении жидкости включает первый материал, включающий множество отверстий в нем, причем первый материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа, второй материал поверх первого материала, причем второй материал включает первую полость поверх множества отверстий в первом материале, причем второй материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа. Первый материал и второй материал образуют дырчатую пластину.

В еще одном воплощении, дырчатую пластину, пригодную для использования при распылении жидкости, получают способом, включающим следующие стадии: а) осаждение отделяемого затравочного слоя поверх подложки, б) нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий, в) электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, образованных первой маской, для формирования по существу плоской структуры, включающей множество отверстий в ней, г) нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска включает негативное изображение первой полости, причем первая полость расположена над множеством отверстий, д) электролитическое осаждение второго материала поверх открытых участков первого материала, образованных второй маской, е) удаление обеих масок и ж) травление отделяемого затравочного слоя для освобождения первого материала и второго материала.

Другие аспекты и воплощения настоящего изобретения станут очевидны из последующего подробного описания, которое в сочетании с чертежами иллюстрирует в качестве примера принципы изобретения.

Краткое описание чертежей

На Фиг. 1А схематически представлен профиль дырчатой пластины в соответствии с известным уровнем техники.

На Фиг. 1В представлена блок-схема способа изготовления дырчатой пластины в соответствии с известным уровнем техники.

На Фиг. 2А-2D схематически показан профиль в ходе разных стадий роста дырчатой пластины в соответствии с известным уровнем техники.

На Фиг. 3А-3В показаны поперечное сечение и вид сверху, соответственно, дырчатой пластины в соответствии с одним из воплощений.

На Фиг. 4А-4В показаны поперечное сечение и вид сверху, соответственно, дырчатой пластины в соответствии с одним из воплощений.

На Фиг. 5А представлено изображение вида сверху вниз дырчатой пластины, полученное с помощью сканирующего электронного микроскопа, в соответствии с одним из воплощений.

На Фиг. 5В представлено изображение вида сверху вниз дырчатой пластины, полученное с помощью сканирующего электронного микроскопа, в соответствии с одним из воплощений.

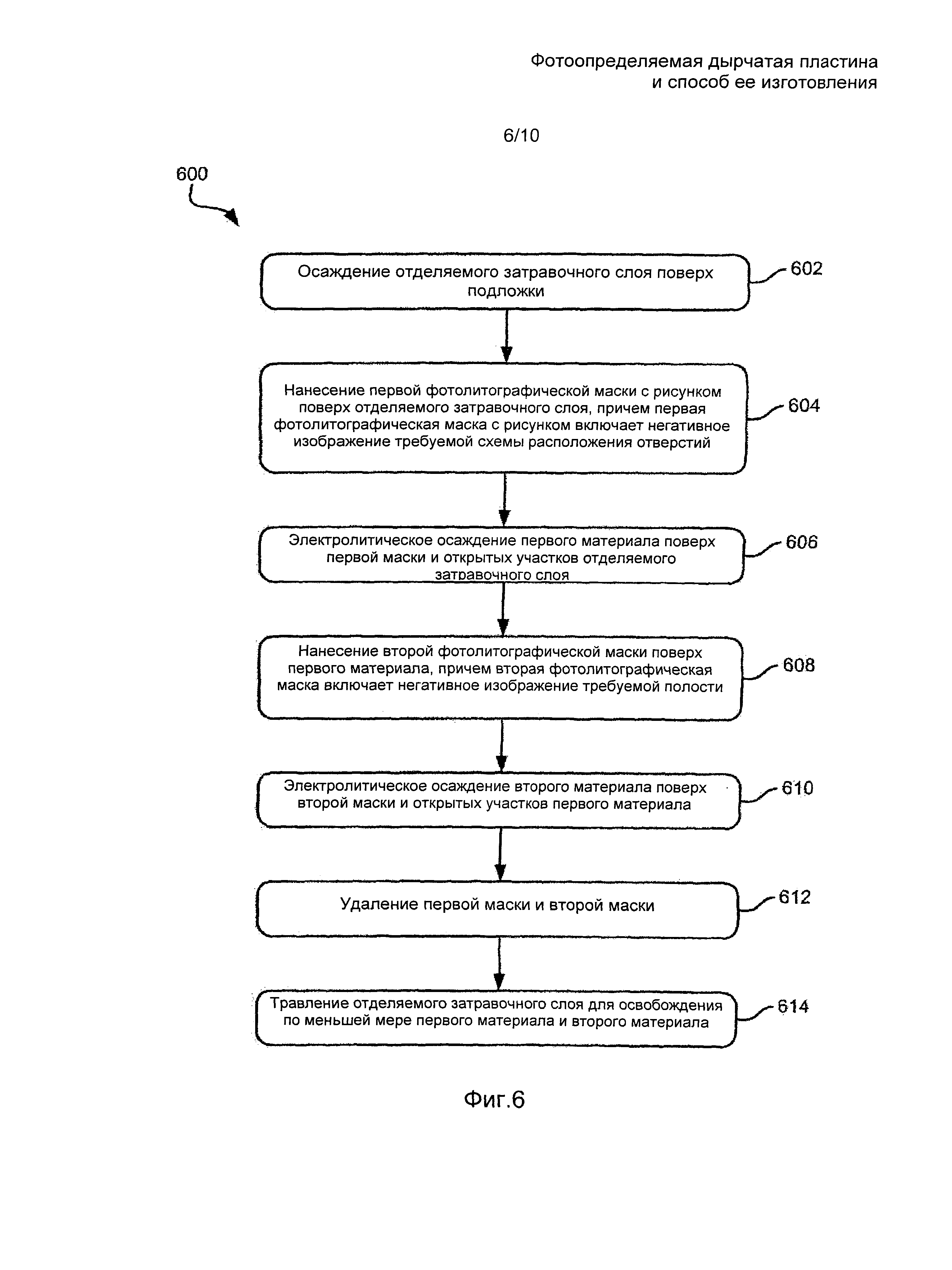

На Фиг. 6 представлена блок-схема способа изготовления дырчатой пластины в соответствии с одним из воплощений.

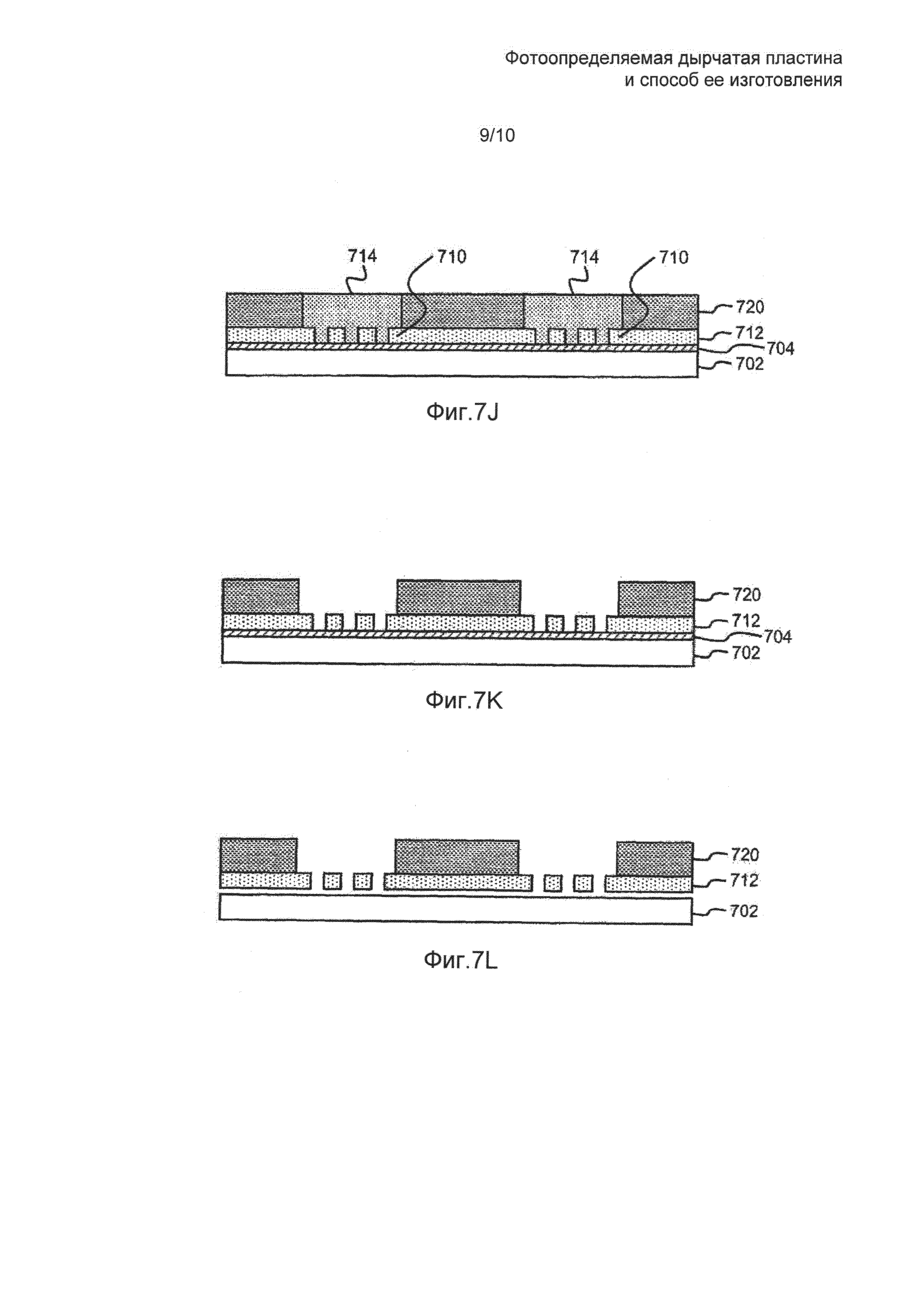

На Фиг. 7А-7L представлены разные стадии формирования дырчатой пластины в соответствии с одним из воплощений.

На Фиг. 8А представлено схематическое поперечное сечение распылителя, включающего дырчатую пластину, в соответствии с одним из воплощений.

На Фиг. 8В представлен схематический фрагмент поперечного сечения распылителя, изображенного на Фиг. 8А, в соответствии с одним из воплощений.

Подробное описание изобретения

Последующее описание представлено с целью иллюстрирования основных принципов настоящего изобретения и не подразумевает ограничение идей изобретения, заявленных в настоящем документе. Кроме того, конкретные признаки, описанные в настоящем документе, могут быть использованы в сочетании с другими описанными признаками в каждой из различных возможных комбинаций и перестановок.

Если в настоящем документе конкретно не указано иное, то все термины представлены в своей наиболее возможно широкой интерпретации, включая значения, вытекающие из описания, а также значения, понятные специалистам в данной области техники, и/или значения, определенные в словарях, научных публикациях и т.д.

Используемый в настоящем документе термин «жидкость» может относиться к однофазному раствору, многофазному раствору, эмульсии или наносуспензии.

Используемый в настоящем документе термин «цилиндр» (и «цилиндрический») относится к геометрической фигуре, включающей сечение прямого кругового цилиндра; однако, если из контекста не очевидно иное, другие формы поперечного сечения могут включать цилиндры, относящиеся к данному описанию. Кроме того, радиус цилиндра не обязательно должен быть одинаковым по всему цилиндрическому сечению, а в некоторых воплощениях может изменяться, например, от верха до низа, приводя к некоторой степени конусности.

Также следует отметить, что используемые в настоящем описании и в прилагаемой формуле изобретения формы единственного числа существительных включают множественное число, если не указано иное.

В соответствии с одним из основных воплощений изобретения, способ изготовления дырчатой пластины включает осаждение отделяемого затравочного слоя поверх подложки; нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий; электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, образованных первой маской; нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска включает негативное изображение первой полости; электролитическое осаждение второго материала поверх открытых участков первого материала, образованных второй маской; удаление обеих масок и травление отделяемого затравочного слоя для освобождения первого материала и второго материала. Первый материал и второй материал образуют дырчатую пластину для применения при распылении жидкости.

В соответствии с другим основным воплощением изобретения, дырчатая пластина для применения при распылении жидкости включает первый материал, включающий множество отверстий в нем, причем первый материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа, второй материал поверх первого материала, причем второй материал включает первую полость поверх множества отверстий в первом материале, причем второй материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа. Первый материал и второй материал образуют дырчатую пластину.

В еще одном основном воплощении изобретения дырчатую пластину, пригодную для использования при распылении жидкости, получают способом, включающим следующие стадии: а) осаждение отделяемого затравочного слоя поверх подложки, б) нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий, в) электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, образованных первой маской, для формирования по существу плоской структуры, включающей множество отверстий в ней, г) нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска включает негативное изображение первой полости, причем первая полость расположена над множеством отверстий, д) электролитическое осаждение второго материала поверх открытых участков первого материала, образованных второй маской, е) удаление обеих масок и ж) травление отделяемого затравочного слоя для освобождения первого материала и второго материала.

В соответствии с одним или более воплощениями, представлен способ изготовления дырчатых пластин с точно определенным размером и формой отверстия для соответствия определенному размеру капли и распределению капель по размерам. Кроме того, фотолитографический подход по настоящему изобретению позволяет разорвать связь между скоростью потока и размером капли и/или распределением капель по размерам. Следовательно, настоящее изобретение предоставляет возможность изготовления дырчатой пластины, в которой скорость потока и размер капли и/или распределение капель по размерам могут быть рассмотрены и отрегулированы независимо друг от друга, что является другим значительным преимуществом перед известным уровнем техники. Кроме того, воплощения, описанные в настоящем документе, обеспечивают масштабируемость, которая позволяет осуществлять крупномасштабное производство, путем исключения дорогостоящих, трудоемких стадий ручной обработки (например, ручной сбор и пробивка) из способа изготовления. В способах, известных из уровня техники, используют ручную обработку, называемую «сбор», для снятия конечного электролитически осажденного материала с несущей подложки (например, матрицы), а затем пробивку отверстий с заданным диаметром в листовом материале, подлежащем использованию в качестве дырчатой пластины.

В соответствии с одним или более воплощениями, способ изготовления дырчатой пластины, сетчатой пластины, перфорированной пластины и т.д. для распылителя жидкости, такого как вибрационный сетчатый распылитель, включает фотолитографический процесс, который предоставляет возможность точного определения и регулирования размера отверстия. В одном или более воплощениях фотолитографический способ изготовления дырчатых пластин может обеспечить дырчатую пластину с регулируемыми параметрами, удовлетворяющую заданным техническим требованиям для разнообразных областей применения подачи жидкости, таких как подача распыляемых лекарственных средств. Кроме того, фотолитографический способ имеет значительный потенциал для заметного повышения технологического выхода и, таким образом, обеспечивает значительный потенциал для снижения стоимости производства.

В соответствии с некоторыми воплощениями, технология производства полупроводниковых приборов может быть использована в способе изготовления по настоящему изобретению для обеспечения возможности полностью автоматического технологического процесса изготовления дырчатых пластин посредством схемы фотомаски. Также, не ограничиваясь использованием подложек из нержавеющей стали, можно использовать более традиционную кремниевую пластину, вместе с традиционным способом отделения, в котором используют отделяемый слой и процесс травления для удаления отделяемого слоя, например, отделение посредством процесса жидкостного травления.

Теперь обратимся к Фиг. 3А-3В, на котором представлены поперечное сечение и вид сверху дырчатой пластины 300, сформированной посредством фотолитографического способа в соответствии с одним из воплощений. Как можно видеть на Фиг. 3А, дырчатая пластина 300 включает множество отверстий 302, полость 304 и боковые стенки 306. Дырчатую пластину 300 используют для распыления жидкости, в соответствии с предпочтительными воплощениями. Дырчатая пластина 300 включает первый материал 308, включающий множество отверстий 302 в нем. Первый материал 308 представляет собой слой, имеющий такую же толщину Ф3, как высота отверстий 302. Первый материал 308 обладает одной или более характеристиками, которые являются результатом формирования посредством фотолитографического способа, такими как гладкая поверхность, хорошо регулируемые диаметры (Ф1, Ф4) и шаг (Ф5), одинаковые размеры и т.д. Дырчатая пластина 300 также включает второй материал 310 (который может представлять собой такой же материал, как первый материал 308, или другой материал), который расположен непосредственно или опосредованно поверх первого материала 308, так что первый материал 308 может образовывать отверстия 302, а второй материал 310 может образовывать полость 304 и образовывать боковые стенки 306. Полость 304, образованная вторым материалом 310, расположена над множеством отверстий 302 в первом материале 308. Второй материал 310 представляет собой слой, имеющий такую же толщину, как глубина полости 304, например, Ф2-Ф3. Второй материал 310 также обладает одной или более характеристиками, которые являются результатом формирования посредством фотолитографического способа, как описано ранее.

В одном из воплощений каждое из множества отверстий 302 в первом материале 308 может иметь диаметр Ф4 от приблизительно 1 мкм до приблизительно 5 мкм. В другом воплощении толщина Ф3 первого материала 308 вблизи множества отверстий 302 может составлять от приблизительно 5 мкм до приблизительно 10 мкм.

Как показано на Фиг. 3А, в одном из воплощений высота Ф2 боковых стенок 306 может составлять от приблизительно 40 мкм до приблизительно 80 мкм, например, приблизительно 60 мкм, 65 мкм и т.д. В другом воплощении ширина Ф1 полости 304 может составлять от приблизительно 50 мкм до приблизительно 80 мкм, например, приблизительно 60 мкм, 65 мкм и т.д. В предпочтительных воплощениях высота Ф2 боковых стенок 306 может соответствовать ширине Ф1 полости 304. В одном или более воплощениях шаг Ф5 (измеренное расстояние между отверстиями) одного или более отверстий 302 может составлять от приблизительно 2 мкм до приблизительно 20 мкм или от приблизительно 4 мкм до приблизительно 10 мкм или любую величину или диапазон между указанными значениями. В некоторых воплощениях выбор шага влияет или воздействует на скорость потока и/или механическую прочность дырчатой пластины. В некоторых воплощениях выбор шага зависит от механических факторов, таких как частота вибрации.

Теперь обратимся к Фиг. 3В, на котором представлен вид сверху (по линии 3В-3В на Фиг. 3А) дырчатой пластины 300 в соответствии с одним из воплощений. Снова обратимся к Фиг. 3В, на котором показана схема расположения отверстий в форме звезды, но, если требуется, можно применять любую форму или конфигурацию, например, круглую, квадратную, треугольную или произвольную форму и т.д. Способ по настоящему изобретению предоставляет возможность формирования значительно большего числа отверстий 302 в дырчатой пластине 300, чем может быть получено в дырчатой пластине в соответствии с известным уровнем техники. Это обусловлено способом, описанным в настоящем документе, в соответствии с различными воплощениями, который обеспечивает больше свободы и точности при определении схемы расположения отверстий, плотности отверстий, формы отверстий и размеров отверстий, как требуется для достижения требуемых результатов подачи жидкости. Кроме того, воплощения, описанные в настоящем документе, могут обеспечить возможность использования большего процента площади дырчатой пластины, поскольку размер отверстия не зависит от толщины дырчатой пластины. Другими словами, отсутствует связь между толщиной дырчатой пластины и размером отверстия, в отличие от дырчатых пластин, полученных с помощью гальванопластического способа, известного из уровня техники, в которых толщина дырчатой пластины взаимосвязана с размером отверстий. Таким образом, можно создать больше отверстий 302 на единицу площади дырчатой пластины, с возможным преимуществом большей производительности при сохранении регулирования размера частиц и/или распределения частиц по размерам. В некоторых воплощениях число отверстий 302 может находиться в диапазоне от приблизительно 1 отверстия до приблизительно 1000 отверстий на мм2. Для дырчатой пластины обычного размера (т.е., площадью 20 мм2) для пульмональной подачи распыленного жидкого лекарственного средства, число отверстий может находиться в диапазоне от приблизительно 50 до приблизительно 25000 или от приблизительно 300 до приблизительно 10000 или в любом диапазоне между указанными численными значениями. На Фиг. 3В представлена конфигурация, в которой может быть сформировано 10000 или более отверстий. В одном из воплощений устройства для распыления, включающего дырчатую пластину площадью приблизительно 20 мм2, число отверстий может составлять от 500 до 5000, например, от 1000 до 3000 или в любом диапазоне между указанными численными значениями. В то время как практически не существует нижнего предела числа отверстий (например, минимальным значением является 1), которые могут быть сформированы в дырчатой пластине, способ по настоящему изобретению позволяет значительно повысить число, например, до 500 или 1000 или более на мм2.

В одном или более воплощениях, выходное отверстие (которое также называют выпускным отверстием) может иметь диаметр в диапазоне от приблизительно 0,5 мкм до приблизительно 10 мкм, а в некоторых воплощениях диаметр может находиться в диапазоне от приблизительно 1 мкм до приблизительно 6 мкм, от приблизительно 1 мкм до приблизительно 4 мкм, от приблизительно 1 мкм до приблизительно 3 мкм и т.д. или в любом диапазоне между указанными значениями. Распределение отверстий по размерам может находиться в диапазоне от любого требуемого наименьшего размера до любого требуемого наибольшего размера, и отсутствует требуемое стандартное отклонение между размерами отверстий, в соответствии с различными воплощениями. Описанный выше способ в одном из воплощений преимущественно предоставляет возможность лучшего регулирования размера отверстия, чем способы, известные из уровня техники, таким образом, дырчатые пластины могут быть надежно и воспроизводимо получены с очень малыми выходными отверстиями, например, 0,5 мкм, 0,4 мкм, 0,3 мкм, 0,2 мкм, 0,1 мкм и т.д. Кроме того, в соответствии с воплощениями, представленными в настоящем документе, способ позволяет обеспечить лучшую точность регулирования при достижении требуемого размера отверстия и, следовательно, более строго регулируемый диапазон, т.е. более узкую кривую распределения. Однако следует отметить, что воплощения, представленные в настоящем документе, также обеспечивают дырчатую пластину, в которой отверстия могут быть целенаправленно сформированы с размерами, отличающимися друг от друга, например, ряд отверстий диаметром 3 мкм и ряд отверстий диаметром 1 мкм в одной и той же дырчатой пластине.

В соответствии с воплощениями настоящего изобретения, диаметр Ф4 отверстий 302, высоту Ф2 боковых стенок 306, толщину Ф3 первого материала 308 вблизи множества отверстий 302, ширину Ф1 полости 304 и/или шаг Ф5 можно независимо регулировать, чтобы обеспечить требуемую скорость потока, размер капли и распределение капель по размерам, когда осуществляют распыление жидкости через отверстия 302.

В соответствии с некоторыми воплощениями, первый материал 308 и/или второй материал 310 могут включать любой подходящий материал, такой как по меньшей мере один из Ni, Со, Pd, Pt, их сплавы и их смеси, наряду с другими подходящими материалами. Подходящим материалом может быть любой электролитически осаждаемый материал, а в некоторых дополнительных воплощениях выбранный материал может обладать стойкостью к химическому воздействию жидкости, распыляемой с применением дырчатой пластины 300.

Теперь обратимся к Фиг. 4А-4В, на которых представлены поперечное сечение и вид сверху дырчатой пластины 400, сформированной посредством фотолитографического способа, в соответствии с одним из воплощений. Как можно видеть на Фиг. 4А, дырчатая пластина 400 включает множество отверстий 402, первую полость 404, вторую полость 408 и боковые стенки 406. Дырчатая пластина 400 может быть использована для распыления жидкости в соответствии с предпочтительными воплощениями.

Дырчатая пластина 400 включает первый материал, включающий множество отверстий 402 в нем. Первый материал 410 представляет собой слой, имеющий такую же толщину Фс, как высота отверстий 402. Первый материал 410 обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа, такими как гладкие поверхности, равномерный рост и т.д., как описано ранее. Дырчатая пластина 400 также включает второй материал 412 (который может являться таким же материалом, как первый материал 410, или другим материалом), который расположен непосредственно или опосредованно над первым материалом 410, причем второй материал 412 включает первую полость 404 над множеством отверстий 402 в первом материале 410. Второй материал 412 представляет собой слой, имеющий такую же толщину, как глубина Фе первой полости 404. Второй материал 412 также обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа, как описано ранее, что приводит к достижению одного или более из следующих полезных свойств: гладкие поверхности, хорошо регулируемые диаметры (Фа, Фd, Фf и шаг (Фg), одинаковые размеры и т.д.

Дырчатая пластина 400 также включает третий материал 414, включающий вторую полость 408, причем третий материал распложен над вторым материалом 412 так, что полости 404 и 408 распложены одна над другой. Третий материал 414 представляет собой слой, имеющий такую же толщину, как глубина второй полости 408, например, Фb-(Фс+Фе). Третий материал 414 обладает характеристиками, являющимися результатом формирования посредством фотолитографического способа, как описано ранее; вторая полость 408 расположена над первой полостью 404, а внутренний диаметр Фа второй полости 408 больше, чем внутренний диаметр Фf первой полости 404.

В одном из воплощений каждое из множества отверстий 402 в первом материале 410 может иметь диаметр Фd от приблизительно 1 мкм до приблизительно 5 мкм. В другом воплощении толщина Фс первого материала 410 вблизи множества отверстий 402 может составлять от приблизительно 5 мкм до приблизительно 10 мкм, например, приблизительно 6 мкм.

Как показано на Фиг. 4А, в одном из воплощений высота Фb боковых стенок 406 может составлять от приблизительно 40 мкм до приблизительно 80 мкм, например, приблизительно 60 мкм, 65 мкм и т.д. В другом воплощении ширина Фf первой полости 404 может составлять от приблизительно 20 мкм до приблизительно 30 мкм, например, приблизительно 25 мкм. В другом воплощении глубина Фе первой полости 404 может составлять от приблизительно 20 мкм до приблизительно 30 мкм, например, приблизительно 25 мкм. В предпочтительных воплощениях высота Фb боковых стенок 406 может соответствовать ширине первой полости 404 и/или второй полости.

Теперь обратимся к Фиг. 4В, на котором представлен вид сверху (по линии 4В-4В на Фиг. 4А) дырчатой пластины 400 в соответствии с одним из воплощений. Снова обратимся к Фиг. 4В, на котором представлена схема расположения отверстий, включающая три отверстия 402, но при необходимости можно использовать любую форму и любое число отверстий 402. В соответствии с предпочтительными воплощениями, каждый из параметров, включающих диаметр Фd отверстий 402, высоту Фb боковых стенок 406, толщину Фс первого материала 410 вблизи множества отверстий 402, ширину Фа второй полости 408, ширину Фf первой полости 404 и шаг Фg, можно регулировать независимо друг от друга, чтобы обеспечить требуемую скорость потока и размер капли, когда осуществляют распыление жидкости через отверстия 402.

В соответствии с некоторыми воплощениями, первый материал 410, второй материал 412 и/или третий материал 414 могут включать любой подходящий материал. В некоторых воплощениях материалы можно соответствующим образом выбрать из металлов платиновой группы. В некоторых воплощениях материалы включают по меньшей мере один из Ni, Со, Pd, Pt, их сплавы и их смеси, наряду с другими подходящими материалами. Дырчатая пластина 400 может быть выполнена из высокопрочного и/или коррозионностойкого материала. В качестве примера, основная часть пластины (например, первый материал 410, второй материал 412 и/или третий материал 414) может быть выполнена из палладия или сплава палладия и никеля. Палладий или сплав палладия и никеля являются коррозионностойкими по отношению к большинству коррозионно-активных веществ, в частности, к растворам для лечения заболеваний дыхательных путей с помощью ингаляционной терапии, таким как сульфат альбутерола или раствор ипратропия, которые используют в медицине. В некоторых воплощениях по меньшей мере один из первого, второго и/или третьего материалов обладает низким модулем упругости и может привести к меньшим напряжениям при заданной амплитуде колебаний. Другие материалы, которые можно использовать для конструирования основной части пластины, включают нержавеющую сталь, сплавы нержавеющей стали, золото, сплавы золота и т.п. Подходящим материалом может быть любой электролитически осаждаемый материал, а в некоторых дополнительных воплощениях выбранный материал может быть инертным и/или обладать химической стойкостью к используемой жидкости, которую распыляют с применением дырчатой пластины 400.

Отверстия дырчатых пластин в любом воплощении могут включать выходное отверстие, имеющее любой диаметр в диапазоне от приблизительно 0,5 мкм до приблизительно 6 мкм, для получения капель, имеющих размеры от приблизительно 0,5 мкм до приблизительно 6 мкм. В других воплощениях выходное отверстие (которое также называют выпускным отверстием) может иметь диаметр от приблизительно 1 мкм до приблизительно 4 мкм, от приблизительно 1 мкм до приблизительно 3 мкм и т.д., или может находиться в любом диапазоне между указанными величинами, для получения капель, имеющих приблизительно соответствующий размер. В основном, размер капли приблизительно равен размеру выходного отверстия, однако выходящие капли могут менять форму и становиться немного больше или меньше, в зависимости от свойств распыляемой жидкости, таких как поверхностное натяжение и/или реологические свойства. Используемый в настоящем документе термин «выходное отверстие» означает отверстие, из которого выходят капли, и которое также можно рассматривать как отверстие, расположенное ниже по потоку (или удаленное) от подачи жидкости. Выходное отверстие является противоположным входному отверстию, которое также называют отверстием подачи жидкости и которое представляет собой отверстие, контактирующее с (или ближайшее к) подачей жидкости, подлежащей распылению. Таким образом, отверстие подачи жидкости имеет больший диаметр и/или большую площадь, чем выходное отверстие. В некоторых воплощениях диаметр отверстия подачи жидкости может находиться в диапазоне от приблизительно 20 мкм до приблизительно 200 мкм, включая любой диапазон или величину между указанными значениями.

В одном или более воплощениях отверстия могут быть сформированы (как показано, например, на Фиг. 3В и/или 4В) таким образом, что они описывают ряд концентрических, снижающихся цилиндров внутри дырчатой пластины (если смотреть от входного отверстия к выходному отверстию). В некоторых воплощениях отверстия могут быть сформированы таким образом, что они описывают внутри дырчатой пластины два концентрических цилиндра, как показано на Фиг. 3В. В таких воплощениях диаметр входного отверстия для жидкости может составлять от приблизительно 20 мкм до приблизительно 100 мкм, а диаметр выходного отверстия может составлять от приблизительно 0,5 мкм до приблизительно 6 мкм. В некоторых воплощениях диаметр выходного отверстия может составлять от приблизительно 1% до приблизительно 10% от диаметра входного отверстия. Более конкретно, в одном или более воплощениях входное отверстие может иметь диаметр от приблизительно 50 мкм до приблизительно 80 мкм, а выходное отверстие может иметь диаметр от приблизительно 1 мкм до приблизительно 4 мкм.

В одном или более воплощениях отверстия могут быть сформированы в дырчатой пластине в виде трех концентрических цилиндров, как показано на Фиг. 4В. В соответствии с одним или более воплощениями, три или более концентрических цилиндра могут быть использованы для образования отверстий, сформированных внутри дырчатой пластины. В таких воплощениях отверстия включают цилиндрическое входное отверстие, одно или более промежуточных цилиндрических отверстий и одно или более цилиндрических выходных отверстий, сформированных в дырчатой пластине. Эти отверстия могут иметь диаметры, составляющие от приблизительно 50 мкм до приблизительно 200 мкм для входного отверстия, от приблизительно 10 мкм до приблизительно 40 мкм для промежуточного отверстия и от приблизительно 1 мкм до приблизительно 5 мкм для выходного отверстия. Следует отметить, что при концентрическом расположении цилиндрических отверстий, отверстия не обязательно должны быть соосными. В некоторых воплощениях, как показано, например, на Фиг. 3, множество (два или более) выходных отверстий могут быть сформированы в пределах диаметра большего входного отверстия. Таким образом, множество отверстий 302 (выходных отверстий) обычно формируют в пределах области, ограниченной отверстием 304 (входным отверстием). Эти выходные отверстия могут быть сформированы в соответствии с множеством схем, конфигураций и положений относительно оси большего отверстия. Хотя обычно получают отверстие с прямыми стенками, боковые стенки отверстия могут иметь некоторый угол наклона вследствие ослабления света в литографическом процессе. Этот угол становится более выраженным при уменьшении размера отверстия. В основном, угол наклона боковых стенок заданного отверстия не оказывает отрицательного воздействия на характеристики выброса капель и в некоторых воплощениях может быть полезным.

В некоторых воплощениях, описанных в настоящем документе, отверстия в основном образуют в дырчатой пластине форму перевернутой ступенчатой пирамиды. В частности, форма ступенчатой пирамиды хорошо заметна при обращении к воплощению, изображенному на Фиг. 4. Форма ступенчатой пирамиды может быть использована для обеспечения механической прочности дырчатой пластины, так что возможно использование дырчатой пластины в распылителе вибрационного сетчатого типа, и позволяет противостоять силам, действующим на дырчатую пластину вследствие вибрации. Использование такой формы (например, формы ступенчатой пирамиды) в дырчатой пластине не является обязательным для обеспечения требуемого размера или распределения полученных капель по размерам.

Традиционно, дырчатые пластины, описанные в настоящем документе, в соответствии с разными воплощениями могут быть сформированы в форме купола (хотя подходят и другие конфигурации, такие как плоская и близкая к плоской), как описано в основном в патенте US 5758637, ранее включенном в настоящий документ посредством ссылки. Обычно при осуществлении распыления жидкости дырчатая пластина вибрирует с частотой в диапазоне от приблизительно 45 кГц до приблизительно 200 кГц. Кроме того, при осуществлении распыления жидкости жидкость может быть приведена в контакт с задней поверхностью дырчатой пластины, при этом жидкость прилипает к задней поверхности под действием сил поверхностного натяжения. При вибрации дырчатой пластины капли жидкости выталкивают с передней поверхности, как описано в основном в патентах US 5164740, 5586550 и 5758637, ранее включенных в настоящий документ посредством ссылки.

Теперь обратимся к Фиг. 6, на котором представлен способ 600 изготовления дырчатой пластины в соответствии с одним из воплощений. Способ 600 может быть осуществлен в любых требуемых условиях и может включать большее или меньшее число операций, чем показано на Фиг. 6, в соответствии с разными воплощениями.

На стадии 602 отделяемый затравочный слой осаждают поверх подложки. Отделяемый затравочный слой предпочтительно может включать поддающийся травлению материал, такой как метал, например, проводящий металл. В некоторых воплощениях металл представляет собой один или более из следующих металлов: Al, Cu, Si, Ni, Au, Ag, сталь, Zn, Pd, Pt и т.д., их сплавы, такие как латунь, нержавеющая сталь и т.д., их смеси и т.п. В некоторых воплощениях отделяемый затравочный слой может включать поддающийся травлению проводящий материал, такой как следующие проводящие металлы: Au, Ti, Cu, Ag и т.д., и их сплавы. Конечно, любые другие материалы могут быть использованы для отделяемого затравочного слоя, что должно быть понятно специалисту в данной области техники после прочтения настоящего описания.

На стадии 604 первую фотолитографическую маску с рисунком наносят поверх отделяемого затравочного слоя. Первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий.

Размер отверстия может быть точно определен с помощью рисунков фотолитографической маски (элементов фотоизображения), изготовленной посредством фотолитографического способа. По сравнению со способами, известными из уровня техники, в которых используют гальванопластический способ, отверстие формируют посредством трехмерного роста электролитически осаждаемых материалов.

В одном из воплощений первая фотолитографическая маска с рисунком может задавать в первом материале отверстия диаметром от приблизительно 0,5 мкм до приблизительно 6 мкм.

На стадии 606 первый материал электролитически осаждают поверх открытых участков отделяемого затравочного слоя, образованных первой маской. В одном из воплощений первый материал вблизи отверстий может быть сформирован до толщины, которая не зависит от диаметра отверстий и составляет, например, от приблизительно 5 мкм до приблизительно 10 мкм, в соответствии с некоторыми воплощениями.

Высота первой фотолитографической маски с рисунком и толщина первого материала вблизи отверстий являются факторами, которые определяют рабочие характеристики дырчатой пластины после завершения ее получения. На Фиг. 5А показан вид сверху вниз внутренней стороны отверстия в дырчатой пластине, полученной с применением способов, описанных в настоящем документе; изображение получено с помощью сканирующего электронного микроскопа (СЭМ). Как можно видеть, края данного отверстия являются гладкими и форма по существу однородная. Отверстие, показанное на Фиг. 5А, было получено посредством электролитического осаждения первого материала, причем толщина электролитически осажденного материала меньше высоты первой фотолитографической маски с рисунком, посредством чего обеспечили равномерное осаждение материала.

Теперь обратимся к Фиг. 5В, на котором представлен вид сверху вниз внутренней стороны дырчатой пластины, полученной с применением способов, описанных в настоящем документе; изображение получено с помощью СЭМ. Заметны некоторые преимущества способов. Отверстия в данной дырчатой пластине были получены таким же способом, как и отверстие, изображенное на Фиг. 5А. Дырчатая пластина, представленная на Фиг. 5В, включает три плоские поверхности, причем каждая следующая внутренняя поверхность углублена относительно ближайшей внешней поверхности, по аналогии с дырчатой пластиной, изображенной на Фиг. 4А-4В. Снова обратимся к Фиг. 6В, на котором можно видеть, что отверстия точно отрегулированы по размещению и размеру, и дырчатая пластина имеет по существу вертикальные и по существу гладкие стенки. Такая возможность точного изготовления является преимуществом способов, описанных в настоящем документе, в соответствии с разными воплощениями, по сравнению с традиционными способами получения, такими как гальванопластика.

В некоторых воплощениях диаметр отверстий и шаг отверстий могут быть выбраны (зависимо или независимо) таким образом, что толщину первого материала вблизи отверстий и скорость потока распыляемой жидкости через отверстия можно регулировать для достижения требуемой величины или диапазона.

В другом воплощении толщина первого материала вблизи отверстий может быть независимой от плотности размещения отверстий в дырчатой пластине.

На стадии 608 вторую фотолитографическую маску наносят поверх первого материала. Вторая фотолитографическая маска включает негативное изображение первой полости.

На стадии 610 второй материал электролитически осаждают поверх открытых участков первого материала, образованных второй маской.

В одном из воплощений первый материал и второй материал могут представлять собой один и тот же материал. В другом воплощении первый материал и второй материал могут включать электролитически осаждаемый материал, обладающий стойкостью по отношению к распыляемой жидкости.

На стадии 612 обе маски удаляют с помощью любого известного способа. В одном из воплощений обе маски удаляют на одной стадии, например, их удаляют одновременно.

На стадии 614 отделяемый затравочный слой травят для освобождения электролитически осажденных материалов. Предпочтительное травление включает процесс жидкостного травления, наряду с другими способами удаления отделяемого слоя.

В одном из воплощений способ 600 может включать больше стадий, например, стадии, описанные ниже.

На одной из возможных стадий третья фотолитографическая маска может быть нанесена поверх второго материала, причем третья фотолитографическая маска включает негативное изображение второй полости. Данная третья фотолитографическая маска может быть нанесена перед удалением первой и второй маски. Затем третий материал может быть электролитически осажден поверх открытых участков второго материала, образованных третьей маской. Все маски могут быть удалены после завершения электролитического осаждения. Вторая полость может быть расположена поверх первой полости, а внутренний диаметр второй полости может быть больше, чем внутренний диаметр первой полости.

В соответствии с некоторыми воплощениями, первый материал, второй материал и/или третий материал могут включать любой подходящий материал. В некоторых воплощениях материалы могут быть соответствующим образом выбраны из платиновой группы. В некоторых воплощениях материалы включают по меньшей мере один из Ni, Со, Pd, Pt и их сплавы, наряду с другими подходящими материалами. Первый материал, второй материал и/или третий материал могут включать высокопрочный и коррозионностойкий материал в одном воплощении. В качестве примера, первый материал, второй материал и/или третий материал могут включать сплав палладия и никеля. Такой сплав является стойким по отношению ко многим коррозионно-активным веществам, в частности, к растворам для лечения заболеваний дыхательных путей с помощью ингаляционной терапии, таким как сульфат альбутерола или раствор ипратропия, которые используют в медицине. Кроме того, сплав палладия и никеля обладает низким модулем упругости, и, следовательно, в нем возникают меньшие напряжения при заданной амплитуде колебаний. Другие материалы, которые могут быть использованы в качестве первого материала, второго материала и/или третьего материала, включают палладий, сплавы палладия и никеля, нержавеющую сталь, сплавы нержавеющей стали, золото, сплавы золота и т.п.

Для повышения скорости получения капель, при поддержании размеров капель в пределах определенного диапазона, можно сконструировать отверстия, имеющие определенную форму. В одном или более воплощениях могут быть сформированы отверстия, которые описывают в дырчатой пластине форму ступенчатой пирамиды. Используя данный поход, дырчатые пластины могут быть сформированы как ряд концентрических, ступенчато снижающихся цилиндров (если смотреть со стороны входного отверстия к выходному отверстию). В некоторых воплощениях дырчатые пластины могут быть сформированы как два концентрических цилиндра. В таких воплощениях диаметр входного отверстия для жидкости может составлять от приблизительно 50 мкм до приблизительно 100 мкм, а диаметр выходного отверстия может составлять от приблизительно 0,5 мкм до приблизительно 6 мкм. Более конкретно, в одном из воплощений диаметр входного отверстия может составлять от приблизительно 60 мкм до приблизительно 80 мкм, а диаметр выходного отверстия может составлять от приблизительно 1 мкм до приблизительно 4 мкм.

В соответствии с одним или более воплощениями, дырчатые пластины могут быть сформированы как три или более концентрических цилиндров. В таких воплощениях присутствует входной цилиндр, один или более промежуточных цилиндров и выходная пластина, включающая выходные отверстия, сформированные в ней. В некоторых воплощениях диаметр выходных отверстий, сформированных в ней, может составлять от приблизительно 1% до приблизительно 50% от диаметра входного отверстия. В некоторых воплощениях диаметр следующего меньшего отверстия может составлять от приблизительно 10% до приблизительно 30% от диаметра следующего большего отверстия. Например, диаметры могут включать любое значение от приблизительно 50 мкм до приблизительно 100 мкм для входного отверстия, от приблизительно 10 мкм до приблизительно 30 мкм для промежуточного отверстия и от приблизительно 1 мкм до приблизительно 5 мкм для выходного отверстия. В любом из указанных выше вариантов, отверстия описывают в дырчатой пластине форму перевернутой ступенчатой пирамиды. Такая форма обеспечивает прочность дырчатой пластины и может обеспечить преимущества скорости потока, такие как увеличенная скорость потока при сохранении размера капель. Таким образом, дырчатая пластина может найти практическое применение для ингаляционного введения лекарственных средств. Также следует отметить, что стенки отверстия являются по существу прямосторонними, то есть стенки отверстия описывают сечение геометрической формы прямого кругового цилиндра. Другими словами, стенки отверстия обычно перпендикулярны плоскости дырчатой пластины или касательной дырчатой пластины куполообразной формы. Однако в некоторых воплощениях стенки отверстия могут иметь некоторый угол наклона и/или даже могут принимать вид конического поперечного сечения.

В соответствии с одним из воплощений, дырчатая пластина может быть сформирована в ходе полностью автоматизированного процесса, который не требует операций ручной штамповки.

Теперь обратимся к Фиг. 7А-7L, на которых схематически изображен способ по настоящему изобретению.

На Фиг. 7А-7В отделяемый затравочный слой 704 наносят поверх подложки 702. В предпочтительных воплощениях подложка 702 может включать Si, а отделяемый затравочный слой 704 может включать любой поддающийся травлению проводящий металл.

На Фиг. 7С-7Е первую фотолитографическую маску 710 с рисунком наносят поверх отделяемого затравочного слоя 704. Первая фотолитографическая маска 710 с рисунком включает негативное изображение требуемой схемы расположения отверстий и может быть сформирована путем нанесения покрытия фоторезиста 706 методом центрифугирования, нанесения фотошаблона 708 с требуемым рисунком, чтобы подвергнуть экспонированию удаленные участки фоторезиста 706, и растворения экспонированных участков с применением любого известного способа, например, с использованием проявителя, известного из уровня техники, посредством чего получают первую маску 710.

На Фиг. 7F первый материал 712 электролитически осаждают поверх открытых участков отделяемого затравочного слоя 704, а первая маска определяет рисунок.

На Фиг. 7G-7I вторую фотолитографическую маску 714 наносят поверх первого материала 712. Вторая фотолитографическая маска 714 включает негативное изображение первой полости. Вторая фотолитографическая маска 714 может быть сформирована путем нанесения покрытия фоторезиста 716 методом центрифугирования, нанесения фотошаблона 718 с требуемым рисунком, экспонирования удаленных участков фоторезиста 716 и растворения экспонированных участков с применением любого известного способа, например, с использованием проявителя, известного из уровня техники, посредством чего получают вторую маску 714.

На Фиг. 7J второй материал 720 электролитически осаждают поверх открытых участков первого материала 712, а вторая маска определяет рисунок. Затем вторую маску 714 и первую маску 710 удаляют с применением любого известного способа, получая структуру, изображенную на Фиг. 7K. Затем отделяемый затравочный слой 704 подвергают травлению для освобождения как первого материала 712, так и второго материала 714, получая структуру, изображенную на Фиг. 7L. Предпочтительное травление включает способ жидкостного травления. Другие способы травления, которые могут являться подходящими способами удаления отделяемого слоя, включают плазменное травление и фотохимическое травление.

В предпочтительных воплощениях первый материал и второй материал могут образовывать дырчатую пластину для использования при распылении жидкости в вибрационном сетчатом распылителе. В данных воплощениях фотолитографический подход позволяет регулировать скорость потока независимо от размера капель, поскольку размер отверстия и плотность расположения отверстий можно независимо регулировать.

Например, скорость потока в генераторе жидкого аэрозоля, как ожидают, пропорциональна общему числу отверстий (которое при учете размера каждого отверстия дает общую площадь отверстий). Это является другим значительным преимуществом перед известным уровнем техники, в котором плотность расположения отверстий ограничена требуемей толщиной электролитически осажденного покрытия. В результате, способы изготовления дырчатых пластин, описанные в настоящем документе, могут обеспечить дырчатую пластину с регулируемыми параметрами, которые удовлетворяют требуемым техническим характеристикам для подачи широкого диапазона жидких лекарственных средств.

В соответствии с одним из воплощений, дырчатая пластина, полученная с помощью способов, описанных в настоящем документе, может включать отверстия разных размеров, разных областей, разных форм, разных профилей, разных геометрий и т.д. Например, дырчатая пластина может включать одну или более областей, включающих множество отверстий, расположенных по круговой схеме, вместе с одной или более областями, включающими множество отверстий, расположенных по некруговой схеме, например, по эллиптической, треугольной или четырехугольной схеме. Отверстия в разных областях могут иметь разные или одинаковые площади, например, диаметр отверстий может меняться от приблизительно 1 мкм до приблизительно 5 мкм.

Отверстия также могут быть распределены по площади дырчатой пластины равномерно, неравномерно или же могут быть распределены как равномерно, так и неравномерно, например, в разных областях. В другом воплощении дырчатая пластина может включать отверстия, включающие первую область на внутреннем участке, и отверстия, включающие вторую область на внешнем участке. Кроме того, фотолитографический способ, описанный в настоящем документе, предоставляет возможность получения самих дырчатых пластин различных схем или геометрических форм. Таким образом, можно легко сформировать дырчатые пластины, например, круглой, эллиптической, квадратной формы и/или в форме звезды. Ушки или выступы могут быть сформированы в дырчатой пластине для содействия при изготовлении распылителя в некоторых воплощениях. Конечно, с использованием способов, описанных в настоящем документе, могут быть получены любые другие схемы расположения отверстий, размеры отверстий, области отверстий, профили отверстий и т.д., что должно быть понятно специалисту в данной области техники после прочтения настоящего описания.

Способы, описанные в настоящем документе, не требуют жесткого допуска на совмещение между слоями, поскольку смещение двух или более слоев обеспечивает хорошо выровненный край. Дополнительным преимуществом по сравнению с гальванопластическим способом изготовления дырчатых пластин является то, что размер отверстия, полученного фотолитографическим способом, не связан с толщиной электролитически осажденного покрытия. Следовательно, использование фотолитографического способа обеспечивает улучшенное регулирование способа и потенциал для повышенного выхода при изготовлении. Зависимость размера отверстия от толщины электролитически осажденного покрытия является важным фактором при снижении технологического выхода в традиционных гальванопластических способах, чего теперь можно избежать, используя способы, описанные в настоящем документе. Также, могут быть использованы многослойные способы для достижения требуемой конечной геометрической формы дырчатой пластины, которую невозможно получить при использовании традиционных способов изготовления дырчатой пластины.

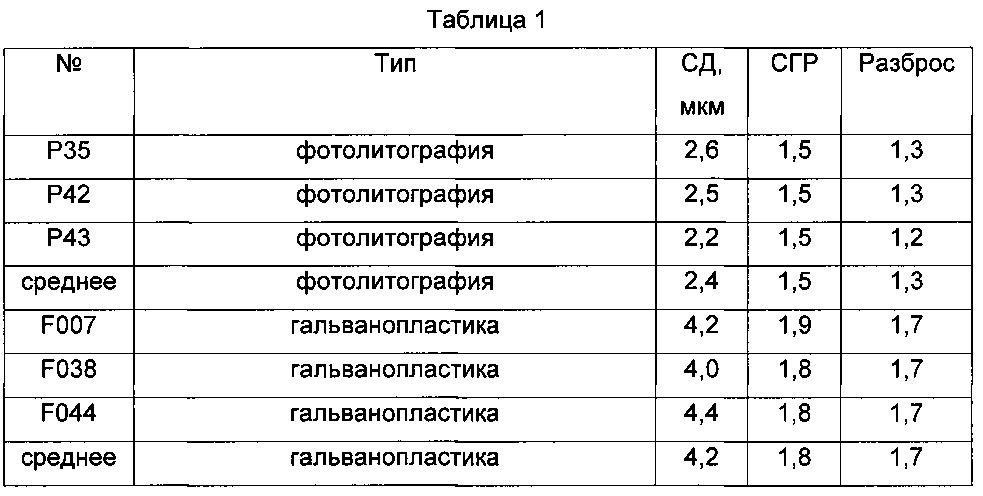

Дырчатые пластины изготовили с использованием способов, описанных в настоящем документе; данные испытаний аэрозоля, полученного с применением указанных дырчатых пластин, представлены ниже в таблице 1 для сравнения рабочих характеристик. В таблице 1 показаны результаты испытаний трех дырчатых пластин, полученных фотолитографическим способом, в соответствии с воплощениями настоящего изобретения и трех дырчатых пластин, полученных гальванопластикой в соответствии с известным уровнем техники.

В таблице 1 в первой колонке указан номер образца испытываемого генератора аэрозоля с колонковой трубой, СД означает средний диаметр, который определяют на основе размера капель, выходящих из дырчатой пластины, СГР означает стандартное геометрическое распределение, которое рассчитывают как (D84/D50), а разброс означает разброс, который рассчитывают как (D90-D10)/D50, где D представляет собой размер капли данного процентиля (который указан нижним индексом) распределения капель по размерам, измеренный методом рассеяния света, например, с применением прибора Malvern для измерения рассеяния света. Например, для образца Р35, полученного фотолитографическим способом, при измерении методом рассеяния света получили следующие результаты: D10=1,414 мкм, D50=2,607 мкм, D84=4,038 мкм, D90=4,844 мкм, соответственно, СГР=D84/D50=1,549. Для образца F007, полученного гальванопластикой, при измерении методом рассеяния света получили следующие результаты: D10=1,585 мкм, D50=4,245 мкм, D84=8,052 мкм, D90=8,935 мкм, соответственно, СГР=D84/D50=1,897.

В качестве сравнения, распределение капель по размерам для образцов, полученных фотолитографическим способом, является на 79% более узким, чем для образцов, полученных гальванопластикой, если принять одинаковым значение D50, что указывает на лучше регулируемый размер капель распыляемого лекарства и более эффективную дозу, подаваемую в легкие.

Как можно видеть из таблицы 1, дырчатые пластины (Р35, Р42, Р43), полученные с помощью способов, описанных в настоящем документе, имеют меньшее значение СГР, чем дырчатые пластины (F007, F038, F044), полученные традиционным способом (известным из уровня техники). Меньший размер капель (приблизительно 1-2 мкм) считают очень желательным для целенаправленной подачи в глубокое легкое. Меньшее значение СГР соответствует более узкому распределению по размерам капель, полученных с помощью дырчатой пластины, что является требуемой характеристикой для эффективной целенаправленной подачи в легкое.

Образцы, испытанные и представленные в таблице 1, представляют собой «гибридные» дырчатые пластины. Здесь слово «гибридные» означает, что отверстия и геометрическую форму дырчатой пластины формируют посредством фотолитографического способа, но дырчатые пластины изготавливают на подложках из нержавеющей стали и собирают с указанных подложек, а не с подложек, изготовленных из Si или какого-либо другого материала.

Первый прототип, изготовленный с применением способов, описанных в настоящем документе, показал многообещающие результаты. В нем скорость потока при подаче составляет до 1,2 мл/мин при среднем размере капель 3,3 мкм. Для сравнения, в обычном устройстве, включающем дырчатую пластину, полученную гальванопластическим способом, скорость потока при подаче составляет только 0,3 мл/мин при большем размере капель, который составляет 4,6 мкм. Полученная фотолитографическим способом дырчатая пластина также позволяет осуществлять подачу капель еще меньшего размера, приблизительно 2,7 мкм, со скоростью потока 0,4 мл/мин. Это является значительным улучшением по сравнению с дырчатой пластиной, изготовленной с применением гальванопластического способа, известного из уровня техники. При подаче капель меньшего размера достигают заметных улучшений в СД и в достижении более узкого распределения по размерам, например, в значениях СГР и разброса для полученных фотолитографическим способом дырчатых пластин по сравнению с дырчатыми пластинами, полученными гальванопластикой. Дополнительное улучшение размера отверстия, формы отверстия и/или регулирования распределения по размерам ожидается при использовании только фотолитографических способов, в которых подложки из нержавеющей стали заменены на подложки из высококачественного Si. Таким образом, в ходе фотолитографического способа по настоящему изобретению может быть достигнут более точно регулируемый размер отверстия, чем показывают результаты в таблице 1.

Дырчатые пластины могут быть сконструированы таким образом, что объем жидкости в диапазоне от приблизительно 4 мл до приблизительно 30 мл может быть распылен за интервал времени, меньший, чем приблизительно одна секунда, при использовании дырчатой пластины, включающей приблизительно 1000 отверстий, в соответствии с некоторыми воплощениями. Кроме того, размер капель и распределение капель по размерам, полученные при распылении через дырчатую пластину по настоящему изобретению, могут привести к получению пригодной для вдыхания фракции (например, такой фракции капель, которая достигает глубокого легкого), которая составляет более приблизительно 40% или 50% или 60%, 70% или 80% или 90% или 95% или 98% или 99% в большинстве воплощений. В одном или более воплощениях, данную пригодную для вдыхания фракцию получают при использовании дырчатой пластины по настоящему изобретению с пьезоэлектрическим распылителем вибрационного сетчатого типа, как описано в патентах US 5164740, 5586550 и 5758637, ранее включенных в настоящий документ посредством ссылки. Таким образом, медицинский препарат может быть распылен, а затем эффективно ингалирован пациентом.

Теперь обратимся к Фиг. 8А-8В, на которых представлен распылитель вибрационного сетчатого типа в соответствии с одним из воплощений. Как показано на Фиг. 8А, дырчатая пластина 800 может быть сконструирована таким образом, что она имеет кривизну, наподобие куполообразной формы, причем кривизна может быть сферической, параболической или любой другой. Конечно, в других воплощениях дырчатая пластина 800 может быть, по существу, плоской и не ограничена схемами, представленными на Фиг. 8А-8В. Дырчатая пластина 800 может быть сконструирована таким образом, что она включает куполообразный участок 808 над ее большей частью, и указанный куполообразный участок может быть концентрическим с центром дырчатой пластины 800; таким образом, оставшаяся часть дырчатой пластины 800 представляет собой по существу плоский периферический кольцевой участок 812. Дырчатая пластина 800 может включать первую поверхность 804 и вторую поверхность 806. Как показано на Фиг. 8 В, дырчатая пластина 800 также может включать множество отверстий 814, проходящих через нее. Первая поверхность 804 может включать вогнутую сторону куполообразного участка 808, а вторая поверхность 806 может включать выпуклую сторону куполообразного участка 808 дырчатой пластины 800. Отверстия 814 могут быть коническими, включающими широкий участок на входе 810 на первой поверхности 804 и узкий участок на выходе 816 на второй поверхности 806 дырчатой пластины 800, или могут быть по существу прямыми от входа 810 до выхода 816.

Обычно жидкость помещают на первую поверхность 804 (которую также называют стороной подачи жидкости) дырчатой пластины 800, откуда ее можно переместить на вход 810 отверстий 814, и выпускают в виде тумана или облака аэрозоля 822 из выхода 816 отверстий 814 на второй поверхности 806 дырчатой пластины 800.

Дырчатая пластина 800 может быть установлена на приводной механизм 802 распылителя аэрозоля, в котором определено отверстие 810, проходящее через него. Это может быть осуществлено таким образом, что куполообразный участок 808 дырчатой пластины 800 выступает через отверстие 810 приводного механизма 802 распылителя аэрозоля и по существу плоский периферический кольцевой участок 812 на второй поверхности 806 дырчатой пластины 800, примыкая к первой поверхности 820 приводного механизма 802 распылителя аэрозоля. В другом воплощении, в котором дырчатая пластина является по существу плоской, участок дырчатой пластины 800, где расположены отверстия 814, может быть размещен в отверстии 810 приводного механизма 802 распылителя аэрозоля. Может быть обеспечен вибрационный элемент 840, который может быть установлен на первой поверхности 820 приводного механизма 802 распылителя аэрозоля или, в качестве альтернативы, может быть установлен на противоположной второй поверхности 830 приводного механизма 802 распылителя аэрозоля. Можно вызвать вибрацию дырчатой пластины 800 таким образом, чтобы выводить жидкость через отверстия 814 дырчатой пластины с первой поверхности 804 на вторую поверхность 806, где жидкость выталкивают из отверстий 814 в виде распыляемой пыли.

В некоторых воплощениях вибрацию дырчатой пластины вызывают с помощью вибрационного элемента 840, который может представлять собой пьезоэлектрический элемент в предпочтительных воплощениях. Вибрационный элемент 840 может быть установлен в приводном механизме 802 распылителя аэрозоля, так что вибрация вибрационного элемента 840 может механически передаваться дырчатой пластине 800 через приводной механизм 802 распылителя аэрозоля. Вибрационный элемент 840 может быть кольцеобразным и может окружать отверстие 810 в приводном механизме 802 распылителя аэрозоля, например, при коаксиальном расположении.

В некоторых воплощениях электрическая схема 860 может обеспечивать подачу энергии от источника питания. Электрическая схема 860 может включать выключатель, которым можно управлять, чтобы вызвать вибрацию вибрационного элемента 840 и таким образом дырчатой пластины 800; распыление, осуществляемое таким образом, может быть достигнуто за интервал времени, составляющий миллисекунды после включения выключателя. Электрическая схема 860 может включать блок 870 управления, например, микропроцессор, программируемую пользователем вентильную матрицу (ППВМ), специализированную интегральную микросхему (СИМС) и т.д., который позволяет обеспечить подачу энергии к вибрационному элементу 840 для получения распыленной жидкости из дырчатой пластины 800 за интервал времени, составляющий миллисекунды или доли миллисекунды после получения сигнала на осуществление распыления.

В некоторых случаях дырчатые пластины, описанные в настоящем документе, могут быть использованы в применениях без вибрации. Например, дырчатые пластины могут быть использованы как невибрирующие сопла, в которых жидкость нагнетают через отверстия. В одном из примеров дырчатые платины могут быть использованы в струйных принтерах, в которых применяют тепловую или пьезоэлектрическую энергию для нагнетания жидкости через сопла. Дырчатые пластины, описанные в настоящем документе, в соответствии с разными воплощениями могут быть полезными при использовании в качестве невибрирующих сопел в струйных принтерах, вследствие их коррозионно-стойкой конструкции и потенциально малых размеров отверстий. Дырчатые пластины по настоящему изобретению могут подходить для других применений, в которых используют подачу текучих сред, например, при подаче нелекарственных средств в медицине, в системе впрыска топлива, при точном дозировании жидкости, и в других областях применения, в которых используют распыление аэрозолей и, в частности, в которых сочетание высокой производительности и малых, точных размеров капель (частиц) позволяет достичь преимущества. Во многих областях применения способ получения отверстий в соответствии с различными воплощениями, описанными в настоящем документе, позволяет обеспечить преимущества в стоимости и/или эффективности, даже если точное регулирование размера капель не является важным аспектом полученной дырчатой пластины.

Хотя выше описаны различные воплощения изобретения, следует понимать, что они представлены только в качестве примера, а не для ограничения. Таким образом, не следует считать, что предпочтительное воплощение изобретения ограничено каким-либо из описанных выше примеров воплощений изобретения; объем настоящего изобретения ограничен только последующей формулой изобретения и ее эквивалентами.

Реферат

Изобретение относится к области гальванотехники и может быть использовано для изготовления распылителей жидкости с регулируемым размером капель жидкости. В одном из воплощений способ изготовления дырчатой пластины включает осаждение отделяемого затравочного слоя поверх подложки, нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения отверстий, электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, определенных первой маской, нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска включает негативное изображение первой полости, электролитическое осаждение второго материала поверх открытых участков первого материала, определенных второй маской, удаление обеих масок и травление отделяемого затравочного слоя для освобождения первого материала и второго материала. Первый материал и второй материал образуют дырчатую пластину для применения при распылении жидкости. Технический результат: повышение стабильности и надежности изготовления дырчатых пластин с регулируемыми отверстиями. 3 н. и 14 з.п. ф-лы, 1 табл., 8 ил.

Формула

первый материал, включающий множество отверстий, причем первый материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического процесса, причем множество первых отверстий имеет, в основном, форму цилиндров, выходное отверстие первых отверстий имеет диаметр в диапазоне от 0,5 мкм до 6 мкм, чтобы получить капли, имеющие размеры приблизительно от 0,5 мкм до 6 мкм;

второй материал поверх первого материала, причем второй материал включает множество вторых отверстий поверх множества первых отверстий в первом материале, причем второй материал обладает характеристиками, являющимися результатом формирования посредством фотолитографического процесса, причем множество вторых отверстий имеет, в основном, форму цилиндров, образующих полости для подачи жидкости, причем каждая полость для подачи жидкости имеет диаметр в диапазоне от 20 мкм до 200 мкм;

в которой первый материал и второй материал образуют дырчатую пластину для применения в распылителе и в которой множество первых отверстий формируют в пределах области, ограниченной большей полостью для подачи жидкости, образованной вторым отверстием.

осаждение отделяемого затравочного слоя поверх подложки;

нанесение первой фотолитографической маски с рисунком поверх отделяемого затравочного слоя, причем первая фотолитографическая маска с рисунком включает негативное изображение требуемой схемы расположения круглых отверстий;

электролитическое осаждение первого материала поверх открытых участков отделяемого затравочного слоя, образованных первой маской;

нанесение второй фотолитографической маски поверх первого материала, причем вторая фотолитографическая маска дает негативное изображение первой полости;

электролитическое осаждение второго материала поверх открытых участков первого материала, образованных второй маской;

удаление обеих масок и

травление отделяемого затравочного слоя для освобождения первого материала и второго материала,

в котором первый материал и второй материал образуют дырчатую пластину для применения при распылении жидкости и в котором множество первых отверстий формируют в пределах области, ограниченной большей полостью для подачи жидкости.

нанесение третьей фотолитографической маски поверх второго материала, причем третья фотолитографическая маска включает негативное изображение второй полости;

электролитическое осаждение третьего материала поверх открытого участка, образованного третьей маской; и

удаление всех трех масок,

в котором вторая полость находится над первой полостью и

в котором внутренний диаметр второй полости больше, чем внутренний диаметр первой полости.

Комментарии