Способ приготовления дисперсии сшивающих агентов в воде - RU2427569C2

Код документа: RU2427569C2

Описание

Поликарбодиимиды широко известны в качестве сшивающих агентов для водных полимеров, содержащих функциональные группы карбоновых кислот.

Обзор достижений в области получения и применения поликарбодиимидов представлен в WO 2005/003204.

Данная патентная заявка описывает разработку дисперсии поликарбодиимида, которую стабилизируют при высоком значении показателя pH путем добавления основания или буфера.

Однако при использовании этого способа среднее количество функциональных карбодиимидных групп в молекулах полимера оказывается ограниченным вследствие значительного возрастания вязкости реакционной смеси, когда поликарбодиимидная цепочка становится сверхдлинной при возрастании времени протекания реакции на первой стадии приготовления. Следовательно, затрудняется перемешивание промежуточного, содержащего изоцианатные функциональные группы поликарбодиимида, так же, как и перемешивание образующегося позднее промежуточного продукта, содержащего гидрофильные функциональные группы. Вследствие этого становится трудным диспергирование этого интермедиата в воде.

Целью настоящего изобретения является обеспечение способа, фактически лишенного вышеупомянутых недостатков.

Описание изобретения

Согласно настоящему изобретению обеспечивается способ приготовления устойчивых водных дисперсий поликарбодиимида, предназначенных для использования в качестве сшивающих агентов, характеризующийся следующим:

- проведением реакции полиизоцианата при 120-180°С в присутствии 0,5-5% катализатора образования карбодиимида для получения содержащего изоцианатные функциональные группы поликарбодиимида со средним содержанием карбодиимидных функциональных групп, равным 1-10, и содержащим 5-30 мас.% моно- или полиизоцианата с гидрофобной группой, моно- или полиизоцианат которого участвует в образовании содержащего изоцианатные функциональные группы поликарбодиимида, и в котором гидрофобная группа является углеводородом, содержащим 4-25 атомов углерода, фторированным углеводородом, кремнийсодержащим углеводородом или кремнийорганичеким полимером,

- обрыванием и/или продолжением цепочки из содержащего изоцианатные функциональные группы поликарбодиимида прибавлением в количествах от 0,1 до 1,0 эквивалентов по отношению к содержанию изоцианатных функциональных групп соединения, содержащего гидрофильную группу и одну или более аминную и/или гидроксильную функциональную группу с одновременной или последовательной блокировкой остающихся изоцианатных функциональных групп соединением, содержащим одну или более аминную и/или гидроксильную функциональную группу и, возможно, гидрофобную группу, в котором гидрофобная группа является углеводородом, содержащим 4-25 атомов углерода, фторированным углеводородом, кремнесодержащим углеводородом или кремнийорганическим полимером,

- диспергированием полученного соединения в воде,

- регулированием показателя pH образовавшейся дисперсии до уровня 9-14 добавлением основания или буфера во время или после завершения диспергирования в воде.

Количество карбодиимидных функциональных групп в поликарбодиимидной цепочке может подбираться в ходе контроля протекания первой стадии реакции. Показателем этой величины является количество остающегося после первой стадии реакции изоцианата.

Поликарбодиимидая цепочка с меньшим количеством функциональных групп получается при использовании более короткого времени проведения реакции, а поликарбодиимидная цепочка с большим количеством функциональных групп получается при использовании более длительного времени реакции.

Дисперсия поликарбодиимида содержит 0-25% органического растворителя, нереакционноспособного по отношению к поликарбодиимиду. Примеры представлены N-метилпирролидиноном, N-этилпирролидиноном, диметиловым эфиром дипропиленгликоля, диметиловым эфиром диэтиленгликоля, метоксипропилацетатом. По экологическим причинам предпочтительно, чтобы дисперсия вообще не содержала никаких органических растворителей.

Когда гидрофобная группа моно- или диизоцианата или соединения, содержащего одну или более аминную и/или гидроксильную функциональную группу, является углеводородом, это соединение предпочтительно содержит от 6 до 20 атомов углерода.

Блокирование содержащей изоцианатные функциональные группы поликарбодиимидной цепочки соединением, содержащим гидроксильную функциональную группу, происходит в обычных условиях при температуре между 50 и 120°С и с возможным использованием обычного катализатора, такого как органическое или комплексное соединение олова, алюминия, висмута, циркония, цинка или никеля и/или соединение, содержащее функциональную группу третичного амина. Блокирование соединением, содержащим аминную функциональную группу, происходит также при обычных условиях и используемой температуре между 0 и 60°С. Кроме того, соединение, содержащее аминную функциональную группу, может частично или полностью добавляться после диспергирования в водной фазе.

Как ни удивительно, вязкость содержащего изоцианатные функциональные группы поликарбодиимида и далее образующегося промежуточного продукта с оборванной или продолженной цепочкой, приготавливаемых в ходе данного способа, оказалась ниже, чем вязкость соответствующих промежуточных продуктов с подобным количеством карбодиимидных функциональных групп, образующихся при способе, не использующем содержащих гидрофобные функциональные группы соединений, который описан в WO 2005/003204. Вследствие этого возможно приготовление поликарбодиимидов даже с большим количеством функциональных групп. Второй эффект удлинения поликарбодиимидной цепочки заключается в том, что увеличивается средняя концентрация карбодиимида, так как снижается вклад молекулярной массы концевой группы.

Следующее преимущество состоит в том, что продукт обладает эмульгирующей способностью вследствие объединения в одном соединении гидрофобного и гидрофильного материала. По сравнению с предыдущими разработками показана потребность в меньшем количестве гидрофильного материала, необходимого для диспергирования поликарбодиимида, а также то, что после применения в качестве сшивающего агента поликарбодиимида высушенная пленка или покрытие оказываются менее чувствительными к воде. Дальнейшее преимущество состоит в том, что после применения поликарбодиимида как сшивающего агента в полиуретанах, полученная пленка или покрытие являются более стойкими к действию растворителей и демонстрируют лучшие характеристики при испытании на истирание во влажном состоянии. Наконец, достигается более высокая плотность сшивки полимерной сетки.

Гидрофобная группа поликарбодиимида, содержащая фторированные углеводороды, вносит вклад в противозагрязняющее действие и в более заметно выраженный гидрофобный характер сшитой пленки или покрытия.

Гидрофобная группа поликарбодиимида, содержащая кремнийсодержащие компоненты, вносит вклад в лучшие реологические свойства применяемой смеси, к более гидрофобному характеру и к лучшим осязательным качествам сшитой пленки или покрытия.

Существует несколько вариантов выбора композиции моно- и/или диизоцианата, пригодной для использования в способе.

Содержащий гидрофобную группу моноизоцианат может быть изоцианатом, содержащим линейную или разветвленную алкильную, алкиленовую, алкиларильную или алкиленарильную группу с 4-25 атомами углерода. Например, он может быть изоцианатом, содержащим алкильные, циклоалкильные, алкиларильные или арилалкильные функциональные группы, таким как бутилизоцианат, гексилизоцианат, октилизоцианат, ундецилизоцианат, додецилизоцианат, гексадецилизоцианат, октадецилизоцианат, циклогексилизоцианат, фенилизоцианат, толилизоцианат, 2-гептил-3,4-бис(9-изоцианатононил)-1-пентилциклогексан.

Дополнительный выбор состоит в том, что моноизоцианат и/или полиизоцианат являются аддуктом полиизоцианата и содержащего гидроксильную или аминную функциональную группу соединения с линейной или разветвленной алкильной, алкиленовой, алкиларильной или алкиленарильной группой с 4-25 атомами углерода.

Дальнейший выбор состоит в том, что содержащий гидрофобную группу моноизоцианат является изоцианатом, содержащим алкильную, алкиленовую, алкиларильную или алкиленарильную группу, которая содержит 1-50 атомов фтора. Примерами этого являются фторфенилизоцианат, фтортолилизоцианат, фтортолил-3-(трифторметил)фенилизоцианат.

Кроме того, имеется выбор в том, что моноизоцианат и/или полиизоцианат являются аддуктом полиизоцианата и содержащего гидроксильную или аминную функциональную группу соединения с линейной или разветвленной алкильной, алкиленовой, алкиларильной или алкиленарильной группой, содержащей 1-50 атомов фтора.

Кроме того, выбор состоит в том, что моноизоцианат и/или полиизоцианат являются аддуктом полиизоцианата и кремнийорганического соединения, содержащего гидроксильную или аминную функциональную группу, кремнийорганического соединения, содержащего гидроксиалкильные или аминоалкильные функциональные группы.

Обрыв или продолжение цепочки из карбодиимида, содержащего изоцианатные функциональные группы, соединением, содержащим гидрофильную группу и одну или более аминную и/или гидроксильную функциональную группу, и соединением, содержащим одну или более аминную и/или гидроксильную функциональную группу и не содержащим гидрофильных групп, может быть осуществлен во время образования поликарбодиимида при 120-180°С, после образования поликарбодиимида при 0-120°С или после диспергирования в воде при 0-60°С.

С целью получения устойчивой дисперсии показатель pH поликарбодиимидной дисперсии предпочтительно регулируется до значения между 11 и 13. Используемый в способе катализатор получения карбодиимида может быть любым обычным катализатором образования карбодиимида, но предпочтительно используется 1-метилфосфолен-1-оксид.

Полиизоцианат, который используется для приготовления поликарбодиимида, является толуил-2,4-диизоцианатом, толуил-2,6-диизоцианатом и их смесью, дифенилметан-4,4-диизоцианатом, 1,4-фенилендиизоцианатом, дициклогексилметан-4,4'-диизоцианатом, 3-изоцианатометил-3,5,5-триметилциклогексилизоцианатом, 1,6-гексилдиизоцианатом, 1,4-циклогексилдиизоцианатом, норборнилдиизоцианатом или их смесью и, предпочтительно, дициклогексилметан-4,4'-диизоцианатом.

Используемое на последней стадии способа соединение с основными свойствами предназначается для стабилизирования дисперсии. Это гидроксид щелочного металла, например гидроксид лития, гидроксид натрия или гидроксид калия, или триалкиламин, или триалкиламин, содержащий гидроксильные функциональные группы.

Дальнейший выбор состоит в том, что указанное основание или его часть вводятся в поликарбодиимидную цепочку при блокировании поликарбодиимидной цепочки диалкиламино-алкиламином или спиртом, и/или добавлением третичного амина, содержащего многоатомный спирт или полиамин в количествах от 0,01 до 0,3 эквивалентов по отношению к содержанию полиизоцианата, во время или после образования поликарбодиимида.

В качестве варианта, альтернативного основанию, в целях регулирования значения pH до желательной величины и поддержания его на этом уровне может использоваться буфер. Для этого удобно применение буферов, действие которых эффективно в диапазоне значений pH между 9 и 14. Их примеры представлены фосфатным, карбонатным, трис(гидроксиметил)аминометановым буфером или буфером из амино-алкилсульфоновой кислоты.

Соединение, содержащее гидрофильную группу и одну или более аминную и/или гидроксильную функциональные группы, является полиэтокси-моно- или диолом, полиэтокси-/полипропокси-моно- или диолом, полиэтокси-моно- или диамином, полиэтокси-/полипропокси-моно- или диамином, диол- или диаминсодержащей полиалкоксильной концевой цепью, гидрокси- или аминоалкилсульфонатом, диалкиламиноалкильным спиртом или амином, или их смесью, при этом молекулярная масса такого соединения составляет между 100 и 6000 и предпочтительно между 200 и 2000.

Подобно тому, как описано в WO 2005/003204, перед, во время или после образования поликарбодиимида может добавляться моно- или полиол или моно- или полиамин в количестве от 0,01 до 0,30 эквивалентов по отношению к полиизоцианатам, при этом такой многоатомный спирт или полиамин являются, например, моно- или полигидроксиалканом, полиэфиром моно- или многоатомного спирта, полиэфирполиолом, поликарбонатным полиолом, поликапролактам-полиолом, моно- или полиаминоалканом, полиэфиром моно- или полиамина. Как описано в WO 2005/003204, цель заключается в увеличении расстояния между образующими поперечные связи функциональными группами.

В процессе диспергирования в воде блокированного или удлиняемого цепочечного соединения может использоваться обычный неионный, анионный или катионный эмульгатор.

Изобретение, кроме того, относится к смеси для нанесения покрытий, содержащей дисперсию поликарбодиимида в качестве сшивающего агента и диспергированный в воде полимер, при этом полимер содержит функциональные группы карбоновой кислоты и может содержать растворитель. Примерами таких полимеров являются полиуретаны, акрилатные или метакрилатные полимеры или сополимеры, поливинилацетаты, латексы.

Кроме того, смесь для нанесения покрытий может содержать растворители или обычные добавки, такие как эмульгаторы, красители, пигменты, увлажнители, выравнивающие добавки, кремнийорганические материалы, наполнители, пластификаторы, матирующие вещества.

Наконец, изобретение распространяется на отвержденный материал, получаемый нанесением смеси для нанесения покрытий на субстрат и испарением воды и, в случае наличия, растворителя.

Подходящими субстратами являются, например: кожа, искусственная кожа, пластические массы, такие как полиуретаны, полиакрилаты, полиэтилен, полипропилен, ПХВ или полиэфир, бумага, картон, ткань, нетканый материал, пена, древесина, стекло, металл. Далее настоящее изобретение поясняется следующими неограничивающими изобретение примерами. Само собой разумеется, что в пределах, определяемых объемом настоящего изобретения, возможно множество других воплощений.

Примеры

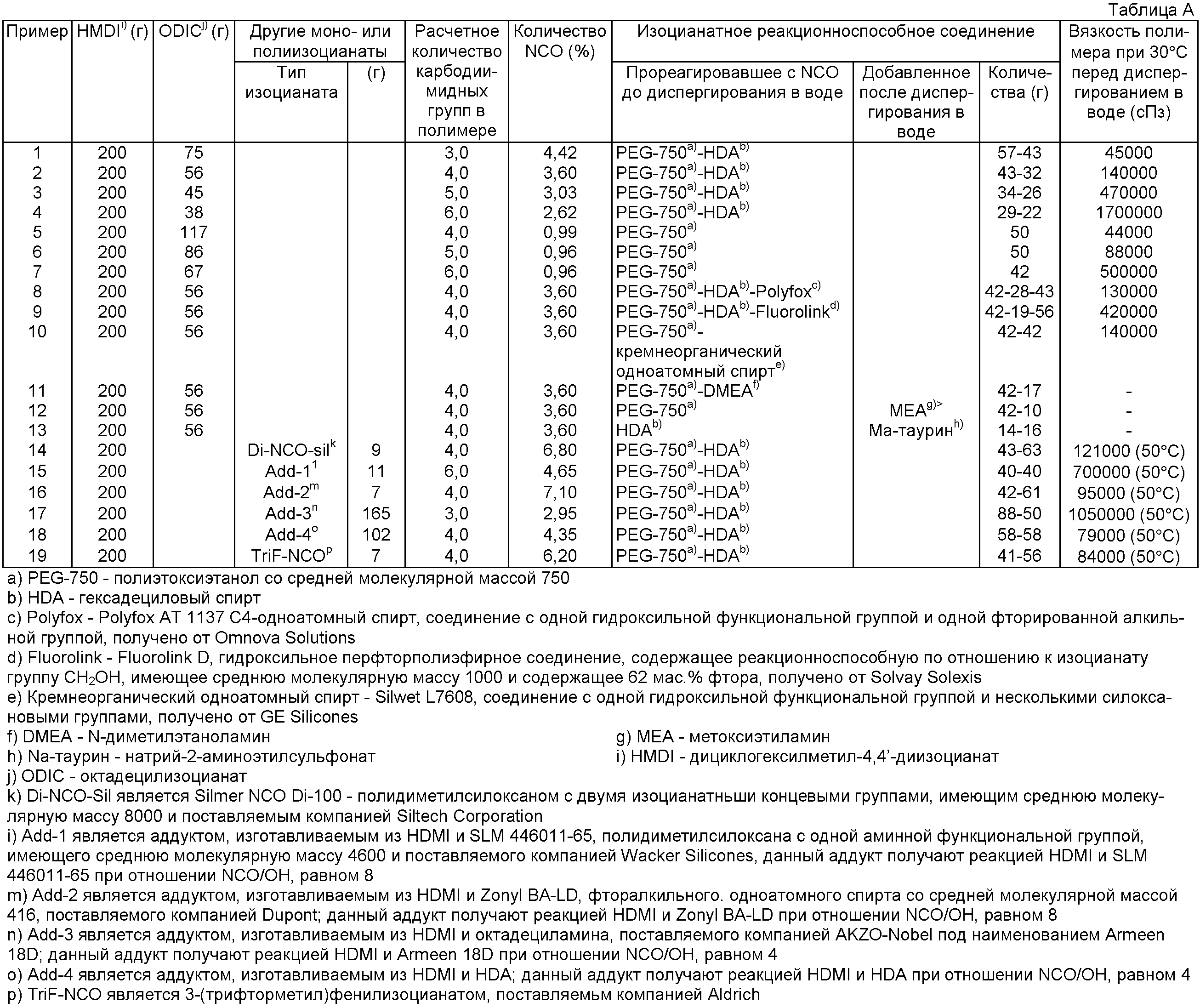

Примеры 1-19. Приготовление водных дисперсий поликарбодиимидов, основанных на дициклогексилметан-4,4'-диизоцианате и октадецилизоцианате.

Представленная в Таблице А смесь дициклогексилметан-4,4'-диизоцианата (в дальнейшем обозначаемого как HMDI), октадецилизоцианата (в дальнейшем обозначаемого как ODIC) и 2 г 1-метилфосфолен-1-оксида нагревалась в атмосфере азота до 140°С при перемешивании и нагревании, продолжающихся до достижения содержания изоцианата согласно таблице А. Затем смесь охлаждалась до 90-100°С. Время реакции составляло 8 часов. Добавляли перечисленные в Таблице А соединения, содержащие гидроксильную функциональную группу, таким образом, чтобы их общее количество было эквимолекулярным по отношению к количеству изоцианатных функциональных групп. В качестве катализатора добавляли дибутиллаурат олова в количестве 0,01 мас.% и дальнейшая реакция в смеси проводилась при 90-100°С до момента исчезновения сигнала изоцианата на ИК-спектре, что занимало около 3 часов. В случае Примера 11 спустя 1 час после начала реакции добавляли диметилэтаноламин. Смеси охлаждали до 60-65°С и диспергировали в воде при 60-65°С, при этом содержание твердого вещества устанавливалось равным 35%. В случае Примеров 12 и 13 в дальнейшем к дисперсии добавляли соединение, содержащее аминные функциональные группы, и смесь перемешивали в течение 10 мин. Добавляли 10%-ный раствор гидроксида натрия до установления значения pH, равного 11-12. Образцы подвергались испытанию на стабильность при 50°С. Количество карбодиимида проверялось каждые 2 недели. Продукты оказались устойчивыми в течение, по меньшей мере, 8 недель при 50°С.

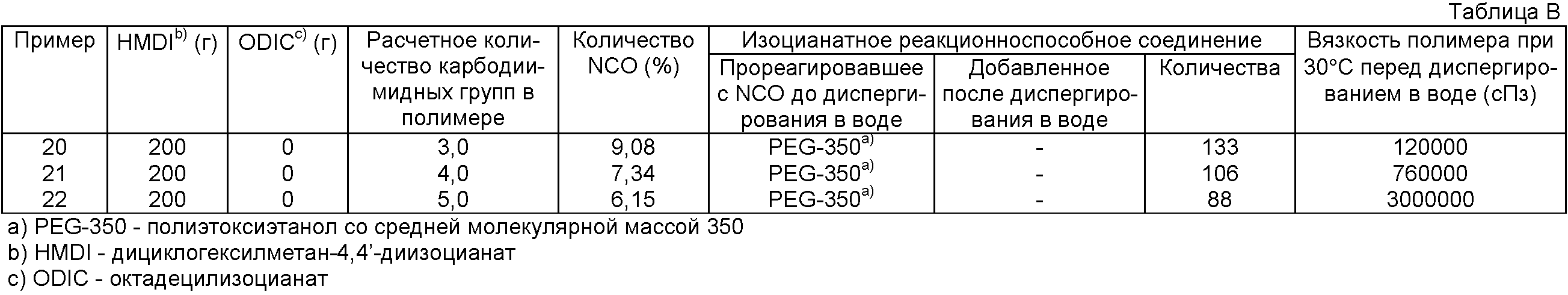

Примеры 20-22. Сравнительные примеры: приготовление водных дисперсий поликарбодиимидов, основанных на дициклогексилметан-4,4'-диизоцианате.

Представленная в Таблице В дисперсия поликарбодиимида, основанного на дицклогексилметан-4,4'-диизоцианате и блокированного PEG-350 (полиэтоксиэтанол со средней молекулярной массой 350), готовилась согласно способу, описанному в WO 2005/003204. Эти поликарбодиимиды не содержат никаких дополнительных гидрофобных групп. Для того чтобы избежать содержания в конечных продуктах слишком большого количества гидрофильного материала, используемые в этих сравнительных примерах полиэтоксилированные соединения имеют более низкую молекулярную массу, чем используемые в примерах 1-19.

При сравнении вязкости по Примерам 20, 21 и 22 с вязкостью по Примерам 1, 2 и 3 и по Примерам 5 и 6 видно, что вязкость по Примерам 1, 2 и 3 и по Примерам 5 и 6 намного ниже, чем вязкость по Примерам 20, 21 и 22, в то время как карбодиимидные функциональные группы присутствуют в полимере в сходных расчетных количествах.

Примеры 23-35. Приготовление водных дисперсий поликарбодиимидов, основанных на HMDI.

Был повторен способ Примеров 1-13, за исключением того, что водный раствор гидроксида натрия был заменен 5 г раствора 0,01М двунатриевого фосфатного буфера. Образцы были подвергнуты испытанию на стабильность при 50°С. Количество карбодиимида проверяли каждые 2 недели. Продукты оказались устойчивыми в течение, по меньшей мере, 8 недель при 50°С.

Пример 36. Проверка продуктов по Примерам 1, 2, 3, 4, 5, 6, 7 в качестве сшивающих агентов для дисперсии полиуретана в сравнении с продуктами по Примерам 20 и 21.

6% дисперсии Примеров 1, 2, 3, 4, 5, 6, 7, 20 и 21 смешивались с RU-5509 (дисперсия полиуретана Stahl Europe).

Каждая дисперсия распылялась на кусок кожи до образования слоя толщиной 50 мкм, при этом кусок кожи предварительно обрабатывался RU-3952 (грунтовое покрытие Stahl Europe), и кожа с напылением высушивалась в течение 3 минут в нагретой до 80°С печи. Образцы кожи с покрытием подвергались испытанию на истирание во влажном состоянии на устройстве Veslic. В этом испытании образцы кожи натирались небольшим куском влажного войлока под давлением 500 г. После каждых 250 натираний из их общего количества, равного 1000, поверхность подвергнутой истиранию кожи проверялась на наличие повреждений. Для особых применений покрытие должно выдерживать без повреждений минимум 1000 натираний. Результаты этого испытания представлены в Таблице С.

Представленные в Таблице С результаты показывают, что больше чем 1000 натираний без повреждения пленки из RU-5509 и сшивающего агента обеспечиваются только в случае, если расчетное количество карбодиимидных функциональных групп в полимере превышает 4 и если, кроме того, композиция сшитого полимера содержит, по меньшей мере, 5-30 мас.% моно- и/или полиизоцианата, содержащего гидрофобную группу, имея в виду полиизоцианат, участвующий в образовании содержащего изоцианатные функциональные группы поликарбодиимида.

Пример 37. Проверка продуктов Примеров 1, 2, 3, 4, 5, 6, 7 в качестве сшивающих агентов в дисперсии полиуретана с сравнении с продуктами Примеров 20 и 21.

6% дисперсии Примеров 1, 2, 3, 4, 5, 6, 7 и 20 и 21 смешивались с RU-3901 (дисперсия полиуретана Stahl Europe).

Каждая дисперсия наносилась слоем толщиной 200 мкм на лист стекла, и стеклянный лист с покрытием сушился в течение 1 дня при комнатной температуре и затем еще 1 час при 80°С. Образцы высушенной пленки подвергались испытанию на поглощение этилового спирта. В этом испытании опытные образцы высушенной и взвешенной пленки на 1 час погружались в этанол, после чего определялось увеличение массы пленки.

Кроме того, измерялись механические свойства и удлинение пленок с помощью устройства MTS Synergy 200. Результаты испытаний представлены в Таблице D.

Результаты показывают, что поперечные связи, полученные при использовании сшивающего агента по Примерам 1, 2, 3, 4, 5, 6 и 7, более прочные, чем полученные при использовании сшивающего агента по Примерам 20 и 21, что демонстрируется более высоким напряжением в пленке, развивающимся при растяжении пленки, и меньшей величиной прироста массы, вызываемого погружением пленки в этиловый спирт.

Пример 38. Испытание продуктов из Примеров 14, 15, 16, 17 и 19 в качестве сшивающих агентов в дисперсии полиуретана с использованием продукта из Примера 21 как сравнительного примера.

10% дисперсий из Примеров 14, 15, 16, 17 и 19 смешивались с RU-13-085 (дисперсия полиуретана от компании Stahl Europe).

Каждая дисперсия наносилась слоем толщиной 200 мкм на лист мягкого ПХВ и ПХВ с покрытием высушивался в течение 1 дня при комнатной температуре, а затем 1 час при 80°С. Образцы ПХВ с покрытием были подвергнуты испытанию на грязеотталкивающие свойства. При этом испытании покрытие протиралось в течение 1000 циклов куском ткани, которая содержала контрольное количество грязи, при том, что ткань прижималась к покрытию с постоянным усилием. Затем половина протертой поверхности промывалась водой, содержащей некоторое количество мыла. Грязеотталкивающее действие определялось визуально посредством сравнения цвета нетронутого покрытия, покрытия после протирки и покрытия после протирки и мытья, где яркому окрашиванию присваивали категорию 1, а отсутствие окрашивания обозначалось категорией 5. Результаты представлены в Таблице Е. Кроме того, были оценены водоотталкивающие свойства, полученные данные по которым также собраны в Таблице Е. При этом испытании на поверхность покрытия помещались капли различных смесей воды и 2-пропанола, и, в зависимости от растекания этих капелек, давалась оценка, где категория 6 отображает сильные водоотталкивающие свойства, а категория 1 указывает на слабые водоотталкивающие свойства.

Результаты показывают, что сшивающие агенты, включающие гидрофобные группы, оказывают благоприятное воздействие как на грязеотталкивающие качества, так и на водоотталкивающие свойства. Сшивка с помощью сшивающих агентов из Примеров 14, 15, 16, 17, 19 обеспечила улучшенные грязеотталкивающие качества по сравнению со сшивающим агентом из Примера 21, что продемонстрировано более высокой оценкой их предупреждающих загрязнения качеств. А сшивка с помощью сшивающих агентов из Примеров 14, 15, 16, 17, 19 обеспечила улучшенное водоотталкивание, что видно из более высокой оценки результатов их испытаний, на водоотталкивающие свойства.

Реферат

Настоящее изобретение относится к способу приготовления устойчивых водных дисперсий поликарбодиимида, предназначенных для использования в качестве сшивающих агентов. Данный способ включает: (1) взаимодействие смеси полиизоцианата и 5-30 мас.% моно- или полиизоцианата с гидрофобной группой при 120-180°С в присутствии 0,5-5 мас.% карбодиимидного катализатора для образования содержащего изоцианатные функциональные группы поликарбодиимида со средним количеством карбодиимидных функциональных групп 1-10, в котором гидрофобная группа является содержащим 4-25 атомов углерода алкилом, фторированным углеводородом, кремнийсодержащим углеводородом или кремнийорганическим полимером, (2) обрыв и/или продолжение цепочки из содержащего изоцианатные функциональные группы поликарбодиимида путем добавления в количестве от 0,1 до 1,0 эквивалентов по отношению к содержанию изоцианатных функциональных групп соединения, содержащего гидрофильную группу и одну или более аминную и/или гидроксильную функциональную группу с одновременной или последующей блокировкой остающихся изоцианатных функциональных групп соединением, содержащим одну или более аминную и/или гидроксильную функциональную группу и, возможно, гидрофобную группу, где гидрофобная группа является алкильной группой, содержащей 4-25 атомов углерода, фторированным углеводородом, кремнийсодержащим углеводородом или кремнийорганическим полимером, (3) диспергирование полученного соединения в воде, и (4) регулирование показателя pH образовавшейся дисперсии до значения 9-14 путем добавления к полученной водной дисперсии гидроксида щелочного металла или буфера, при этом буф�

Формула

- взаимодействие смеси полиизоцианата и 5-30 мас.% моно- или полиизоцианата с гидрофобной группой при 120-180°С в присутствии 0,5-5 мас.% карбодиимидного катализатора для образования содержащего изоцианатные функциональные группы поликарбодиимида со средним количеством карбодиимидных функциональных групп 1-10, в котором гидрофобная группа является содержащим 4-25 атомов углерода алкилом, фторированным углеводородом, кремнийсодержащим углеводородом или кремнийорганическим полимером,

- обрыв и/или продолжение цепочки из содержащего изоцианатные функциональные группы поликарбодиимида путем добавления в количестве от 0,1 до 1,0 эквивалентов по отношению к содержанию изоцианатных функциональных групп соединения, содержащего гидрофильную группу и одну или более аминную и/или гидроксильную функциональную группу с одновременной или последующей блокировкой остающихся изоцианатных функциональных групп соединением, содержащим одну или более аминную и/или гидроксильную функциональную группу и, возможно, гидрофобную группу, где гидрофобная группа является алкильной группой, содержащей 4-25 атомов углерода, фторированным углеводородом, кремнийсодержащим углеводородом или кремнийорганическим полимером,

- диспергирование полученного соединения в воде,

- регулирование показателя pH образовавшейся дисперсии до значения 9-14 путем добавления к полученной водной дисперсии гидроксида щелочного металла или буфера, при этом буфер является эффективным в диапазоне значений pH 9-14.

Документы, цитированные в отчёте о поиске

Сшивающий агент и способ сшивания связующего полимера покрытия

Комментарии