Способ получения топлива из модифицированного волокнистого материала (варианты) и способ уплотнения волокнистой композиции, используемой для получения топлива - RU2434945C2

Код документа: RU2434945C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка заявляет преимущество приоритета патентной заявки США с регистрационным номером 11/453951, поданной 15 июня 2006 года, вся полнота содержания которой посредством ссылки полностью включается в настоящую заявки.

Область техники

Данное изобретение относится к волокнистым материалам и к композициям.

Уровень техники

Волокнистые материалы, например целлюлозные и лигноцеллюлозные материалы, получают, перерабатывают и используют в больших количествах в нескольких областях применения. Зачастую такие волокнистые материалы используют однократно, а после этого выбрасывают в виде отхода.

В патентах США №6448307, 6258876, 6207729, 5973035 и 5952105 описывались различные волокнистые материалы, их варианты использования и области применения. Полное описание каждого из патентов в данном абзаце посредством ссылки включается в настоящую заявку. Краткое изложение изобретения

В общем случае данное изобретение относится к волокнистым материалам, способам получения волокнистых материалов, композициям, которые включают волокнистые материалы (например, композитам, которые включают волокнистые материалы и смолу, или композициям, которые включают волокнистые материалы и бактерии и/или фермент), и к вариантам их использования. Например, композиции можно использовать для получения этанола или побочного продукта, такого как белок или лигнин, или наносить на структуру в качестве изоляции.

Настоящее изобретение направлено на получение определенного волокнистого материала, который при объединении с бактериями превращается в топливо, и решает известные из уровня техники проблемы, существующие с получением топлива из волокнистого материала, а именно трудозатраты при получении топлива из указанного материала.

Известно, что целлюлозные волокнистые материалы плохо поддаются конверсии для получения топлива при воздействии на них бактериями и ферментами. Бактерии и ферменты не являются так же эффективными при превращении твердого субстрата, как они теоретически могли бы быть с растворенным субстратом. Известно, что целлюлозный волокнистый материал может быть относительно стойким к превращению за счет своей компактной клеточной структуры.

Указанные проблемы решаются настоящим изобретением, а именно за счет получения резанного и пропущенного через сито материала, который имеет физические характеристики, такие как относительно высокую удельную площадь поверхности, относительно высокую рыхлость и относительно низкую объемную плотность, которые увеличивают взаимодействие между бактериями или ферментами и волокнистым материалом, и которые делают волокнистый материал более подверженным к превращению под действием бактерий или ферментов. Низкая объемная плотность и высокая удельная площадь поверхности и высокая рыхлость позволяют ферментам и бактериям быть диспергированными во всем объеме волокнистого материала и позволяют волокнистому материалу иметь большую площадь для взаимодействия бактерий или ферментов с волокнистым материалом, что приводит к снижению времени при его превращении в топливо.

Любой из волокнистых материалов, описанных в настоящем документе, может быть использован в комбинации с любыми волокнистыми материалами, смолами, добавками или другими компонентами, описанными в патентах США №6448307, 6258876, 6207729, 5973035 и 5952105. В свою очередь, данные волокнистые материалы и/или компоненты можно использовать в любых областях применения, продуктах, методиках и тому подобном, что описывается в любом из данных патентов или в данной заявке.

Волокнистые материалы или композиции, которые включают волокнистые материалы, например, могут быть ассоциированными, перемешанными со структурой или носителем (например, сеткой, мембраной, плавучим устройством, пакетом, оболочкой или биоразлагаемым веществом), могут быть к ним примыкающими, ими окруженными или включенными в них. Необязательно сами структуру или носитель можно изготавливать из волокнистого материала или из композиции, которая включает волокнистый материал. В некоторых вариантах реализации волокнистый материал объединяют с материалом, таким как протонная кислота, которая увеличивает скорость биоразложения волокнистого материала. В некоторых вариантах реализации волокнистый материал объединяют с материалом, который замедляет разложение волокнистого материала, таким как буфер.

Соотношение между количествами волокнистых материалов и других компонентов композиций будет зависеть от природы компонентов и может быть легко отрегулировано для конкретной области применения продукта.

Любой из волокнистых материалов, описанных в настоящей заявке, в том числе любой из волокнистых материалов, полученных по любому из способов, описанных в настоящей заявке, например, может быть использован для получения композитов со смолой или может быть объединен с бактериями и/или одним или несколькими ферментами для получения ценного продукта, такого как топливо (например, этанол, углеводород или водород).

В одном аспекте признаками изобретения являются способы получения волокнистых материалов. Способы включают резку источника волокна для получения первого волокнистого материала и пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстия, равный 1,59 мм и менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала. Источник волокна перед проведением резки можно, например, рассекать на куски или полоски конфетти-подобного материала.

В некоторых вариантах реализации средний размер отверстия первого сита меньше чем 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, меньше чем 0,40 мм (1/64 дюйма, 0,015625 дюйма), меньше чем 0,20 мм (1/128 дюйма, 0,0078125 дюйма) или даже меньше чем 0,10 мм (1/256 дюйма, 0,00390625 дюйма).

В конкретных вариантах реализации резку проводят при помощи ротационного резального устройства. При желании резку можно проводить тогда, когда источник волокна будет сухим (например, содержащим менее чем 0,25 массового процента поглощенной воды), гидратированным, или даже тогда, когда источник волокна будет частично или полностью погружен в жидкость, такую как вода или изопропанол.

Второй волокнистый материал можно, например, собирать в бункере, в котором создают давление меньше номинального атмосферного давления, например, по меньшей мере, на 10% меньше номинального атмосферного давления, по меньшей мере, на 50% меньше номинального атмосферного давления или, по меньшей мере, на 75% меньше номинального атмосферного давления.

Второй волокнистый материал можно, например, подвергать резке однократно или многократно, например, двукратно, троекратно или даже более, например, десятикратно. Резка может приводить к «разрыхлению» и/или «напряжению» волокнистых материалов, что делает материалы более диспергируемыми, например, в растворе или в смоле.

Второй волокнистый материал можно, например, подвергать резке, а получающийся в результате волокнистый материал пропускают через первое сито.

Второй волокнистый материал можно подвергать резке, а получающийся в результате волокнистый материал пропускают через второе сито, имеющее средний размер отверстия, меньший, чем у первого сита, получая третий волокнистый материал.

Соотношение между средним соотношением между длиной и диаметром у второго волокнистого материала и средним соотношением между длиной и диаметром у третьего волокнистого материала может, например, быть меньше чем 1,5, меньше чем 1,4, меньше чем 1,25, или даже меньше чем 1,1.

Второй волокнистый материал можно, например, пропускать через второе сито, имеющее средний размер отверстия, меньший, чем у первого сита.

Резку и пропускание можно, например, проводить одновременно.

Второй волокнистый материал может характеризоваться средним соотношением между длиной и диаметром, например, больше чем 10/1, больше чем 25/1, или даже больше чем 50/1.

Например, средняя длина второго волокнистого материала может находиться в диапазоне от 0,5 мм до 2,5 мм, например, от 0,75 мм до 1,0 мм. Например, средняя ширина второго волокнистого материала может находиться в диапазоне от 5 мкм до 50 мкм, например, от 10 мкм до 30 мкм.

Среднеквадратичное отклонение для длины второго волокнистого материала может быть меньше чем 60% от средней длины второго волокнистого материала, например, меньше чем 50% от средней длины второго волокнистого материала.

В некоторых вариантах реализации определяемая по методу БЭТ площадь удельной поверхности второго волокнистого материала является больше чем 0,5 м2/г, например, больше чем 1,0 м2/г, больше чем 1,5 м2/г, больше чем 1,75 м2/г, больше чем 2,5 м2/г, больше чем 10,0 м2/г, больше чем 25,0 м2/г, больше чем 50,0 м2/г, или даже больше чем 100,0 м2/г.

В некоторых вариантах реализации пористость второго волокнистого материала является больше чем 25%, например, больше чем 50%, больше чем 75%, больше чем 85%, больше чем 90%, больше чем 92%, больше чем 95%, или даже больше чем 99%.

В конкретных вариантах реализации сито изготавливают в результате переплетения элементарных моноволокон.

Источник волокна может, например, включать целлюлозный материал, лигноцеллюлозный материал.

В некоторых вариантах реализации источник волокна включает смесь волокон, например, волокон, полученных из бумажного источника, и волокон, полученных из текстильного источника, например, хлопка.

В еще одном аспекте признаками изобретения являются способы получения волокнистых материалов, которые включают резку источника волокна для получения первого волокнистого материала; и пропускание волокнистого материала через первое сито для получения второго волокнистого материала. Соотношение между средним соотношением между длиной и диаметром у первого волокнистого материала и средним соотношением между длиной и диаметром у второго волокнистого материала является меньше чем 1,5.

В еще одном аспекте признаками изобретения являются способы получения волокнистых материалов, которые включают резку источника волокна для получения первого волокнистого материала; и пропускание волокнистого материала через первое сито для получения второго волокнистого материала; а после этого еще раз резку второго волокнистого материала для получения третьего волокнистого материала.

В еще одном аспекте признаками изобретения являются композиты или композиции, полученные из любого из волокнистых материалов, описанных в настоящей заявке. Например, композиции могут включать любой из волокнистых материалов, описанных в настоящей заявке, и бактерию и/или фермент. Композиции, которые включают любой из волокнистых материалов, описанных в настоящей заявке, и бактерию и/или фермент, могут находиться в сухом состоянии, или же они могут включать жидкость, такую как вода.

В еще одном аспекте признаками изобретения являются волокнистые материалы, характеризующиеся средним соотношением между длиной и диаметром больше 5, и среднеквадратичным отклонением для длины волокна меньше чем 60% от средней длины волокна.

Например, среднее соотношение между длиной и диаметром может быть больше чем 10/1, например, больше чем 15/1, больше чем 25/1, больше чем 35/1, больше чем 45/1, или даже больше чем 50/1.

Например, средняя длина может находиться в диапазоне от 0,5 мм до 2,5 мм.

В еще одном аспекте признаками изобретения являются способы получения волокнистых материалов, которые включают резку источника волокна для получения первого волокнистого материала; сбор первого волокнистого материала; а после этого резку первого волокнистого материала для получения второго волокнистого материала.

В еще одном аспекте признаками изобретения являются способы получения полезного материала, такого как топливо. Способы включают резку источника волокна для получения первого волокнистого материала; пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстия, равный приблизительно 1,59 мм и менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала; и объединение второго волокнистого материала с бактерией и/или ферментом, при этом бактерия и/или фермент используют второй волокнистый материал для получения топлива, которое включает водород, спирт, органическую кислоту и/или углеводород.

Спиртом могут, например, являться метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин или смеси данных спиртов; органической кислотой могут, например, являться малоновая кислота, янтарная кислота, глутаровая кислота, олеиновая кислота, линолевая кислота, гликолевая кислота, молочная кислота, γ-гидроксимасляная кислота или смеси данных кислот; а углеводородом могут, например, являться метан, этан, пропан, изобутен, пентан, н-гексан или смеси данных углеводородов.

Перед объединением с бактерией и/или ферментом любой из волокнистых материалов, описанных в настоящей заявке, можно подвергать гидролизу для разложения более высокомолекулярных углеводов и получения более низкомолекулярных углеводов.

В еще одном аспекте признаками изобретения являются способы получения полезного материала, такого как топливо, в результате проведения резки источника волокна или волокнистого материала, а после этого его объединения с бактерией и/или ферментом. Например, источник волокна можно однократно подвергать резке для получения волокнистого материала, а после этого волокнистый материал можно объединять с бактерией и/или ферментом для получения полезного материала.

В еще одном аспекте признаками изобретения являются способы уплотнения волокнистых композиций. Способы включают резку источника волокна для получения волокнистого материала; объединение волокнистого материала с бактерией и/или ферментом для получения композиции волокнистого материала; инкапсулирование композиции в по существу газонепроницаемом материале; и удаление из инкапсулированной композиции захваченного газа для уплотнения композиции. Например, газонепроницаемый материал может иметь форму пакета, а композицию можно уплотнить в результате выкачивания из пакета воздуха, а после этого запечатывания пакета.

В еще одном аспекте признаками изобретения являются композиты, которые включают волокнистый материал, смолу и краситель.

Например, волокнистый материал может характеризоваться средним соотношением между длиной и диаметром больше чем 5, и среднеквадратичным отклонением для длины волокна меньше чем 60% от средней длины волокна.

В некоторых вариантах реализации композит дополнительно включает пигмент.

В некоторых вариантах реализации краситель впитывается в волокна или покрывает их поверхности.

В еще одном аспекте признаками изобретения являются способы получения композитов, которые включают окрашивание волокнистого материала; объединение волокнистого материала со смолой; и получение из комбинации композита.

В еще одном аспекте признаками изобретения являются способы получения композита, которые включают добавление красителя к смоле для получения комбинации краситель/смола; объединение комбинации краситель/смола с волокнистым материалом; и получение композита из комбинации краситель/смола и волокнистого материала.

Термин «волокнистый материал» в соответствии с использованием в настоящей заявке обозначает материал, который включает множество разрыхленных, дискретных и разделяющихся волокон. Например, волокнистый материал можно получить из источника волокна в виде бумаги с многослойным покрытием или беленой крафт-бумаги в результате проведения резки, например, при помощи ротационного резального устройства.

Термин «сито» в соответствии с использованием в настоящей заявке обозначает элемент, способный обеспечивать просеивание материала в соответствии с размером, например, перфорированные пластину, цилиндр и тому подобное или проволочную сетку, или текстильный материал.

Варианты реализации и/или аспекты могут демонстрировать наличие любого одного или комбинаций из следующих далее преимуществ. Волокнистые материалы подвергают разрыхлению и/или напряжению, что делает материалы более диспергируемыми, например, в растворе или в смоле, и делает их более восприимчивыми к химическому, ферментативному или биологическому воздействию. Волокнистые материалы могут, например, характеризоваться относительно узкими распределениями по длине и/или по соотношению между длиной и диаметром, такими, чтобы их свойства были бы определены воспроизводимым образом. Например, в случае смешивания с расплавленной смолой или раствором волокна волокнистых материалов могут воспроизводимым и предсказуемым образом модифицировать реологию расплавленной смолы или раствора, что, например, в результате приводит к получению комбинаций смола/волокнистый материал, которые легче, например, формовать и экструдировать. Например, волокнистые материалы легко можно пропускать через небольшие отверстия или каналы, такие как те, которые имеются в формах для литьевого формования или ассоциируются с ними, например, литниковые отверстия или обогреваемые литники. Детали, сформованные из таких волокнистых материалов, могут характеризоваться хорошим качеством поверхности, например, наличием малого количества видимых пятен, образуемых крупными частицами и/или агломерированными частицами.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в настоящей заявке, во всей своей полноте включаются в качестве ссылки в настоящую заявку.

Другие признаки и преимущества изобретения станут очевидными после ознакомления со следующими далее подробным описанием и формулой изобретения.

Описание чертежей

Фиг.1 представляет собой блок-схему, иллюстрирующую превращение источника волокна в первый и второй волокнистый материал.

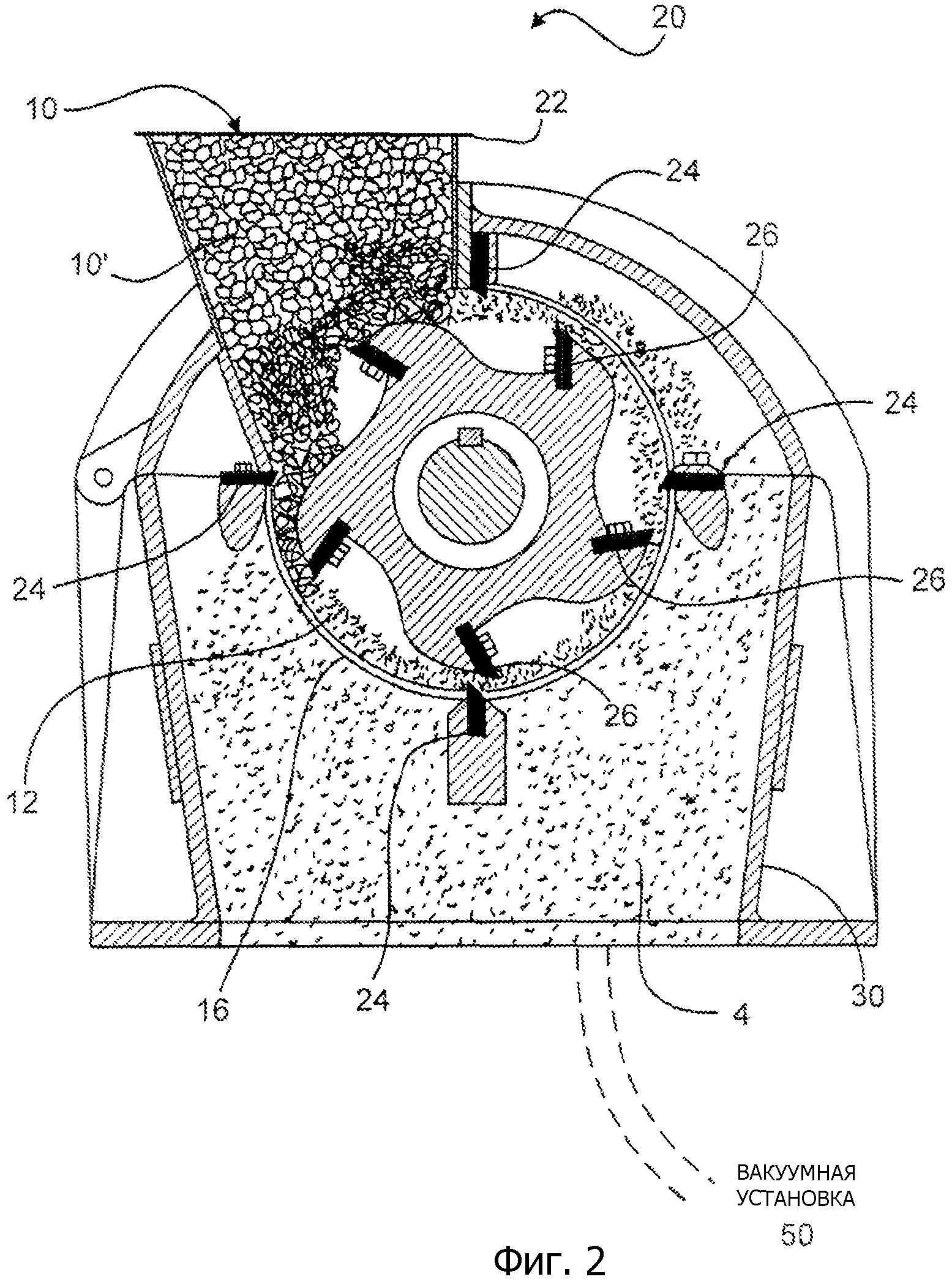

Фиг.2 представляет собой вид в поперечном сечении для ротационного резального устройства.

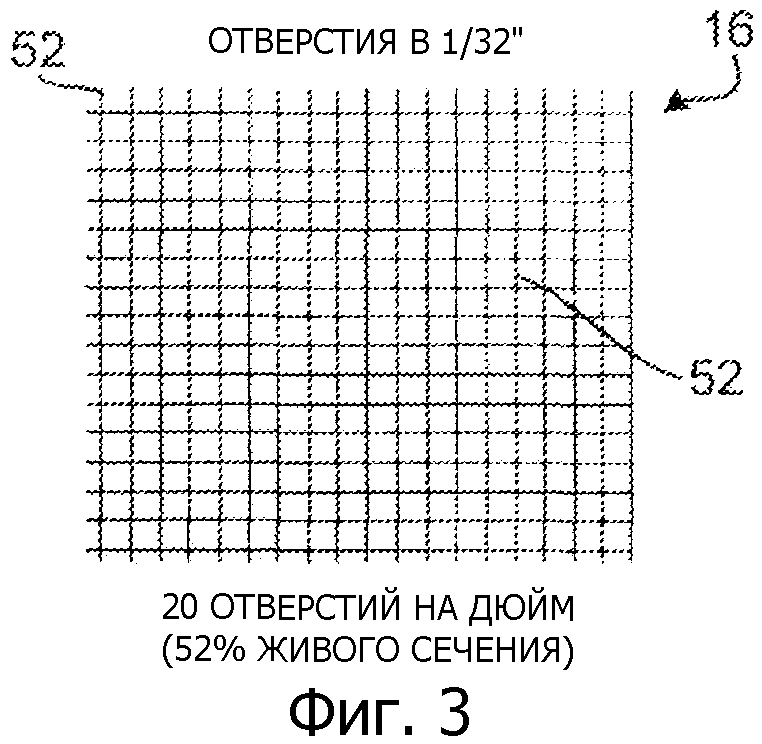

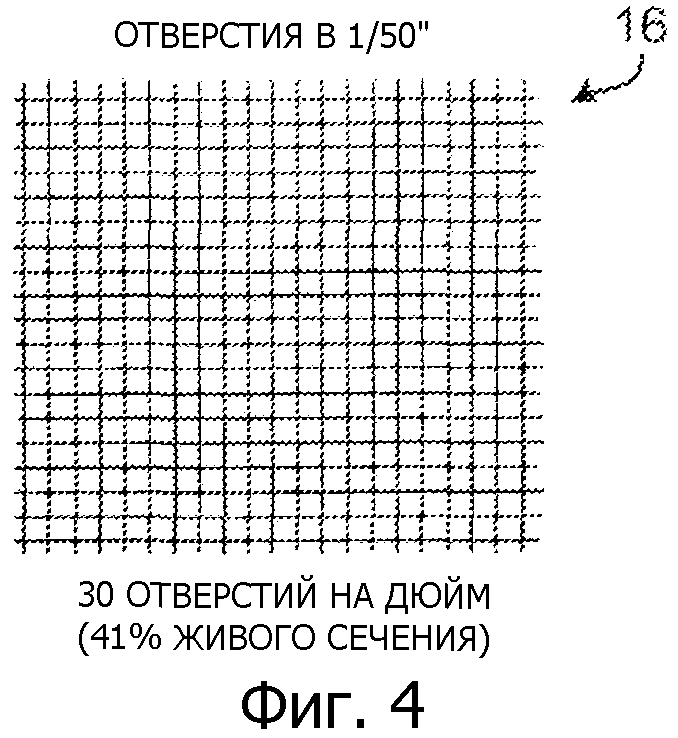

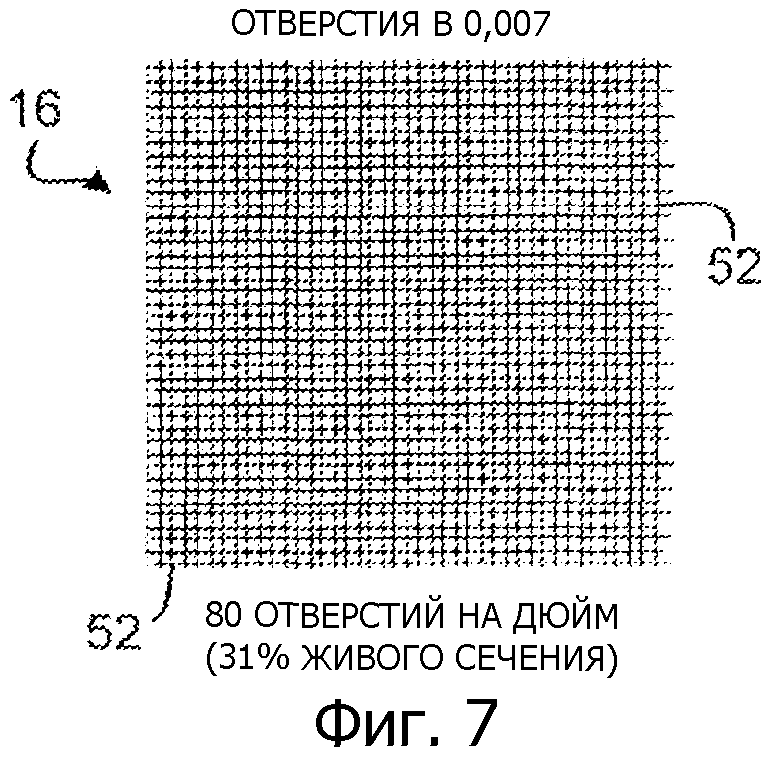

Фиг.3-8 представляют собой виды сверху для разнообразных сит, изготовленных из элементарных моноволокон.

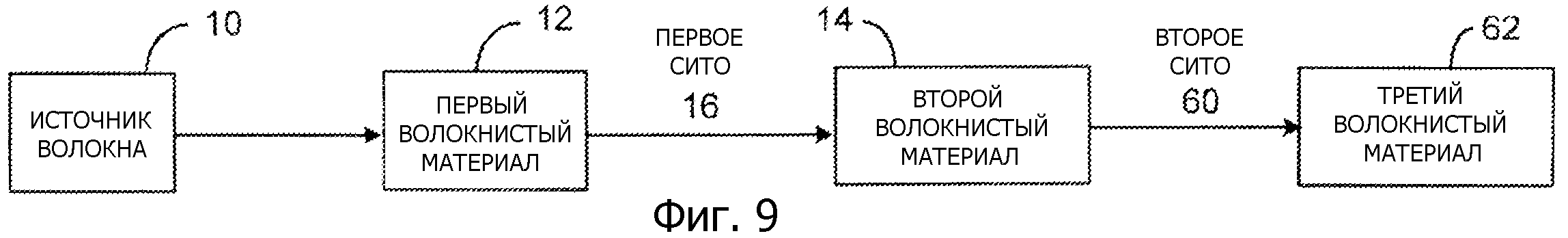

Фиг.9 представляет собой блок-схему, иллюстрирующую превращение источника волокна в первый, второй и третий волокнистый материал.

Фиг.10А и 10В представляют собой фотографии источников волокна; при этом фиг.10А представляет собой фотографию контейнера из бумаги с многослойным покрытием, а фиг.10В представляет собой фотографию рулонов небеленой крафт-бумаги.

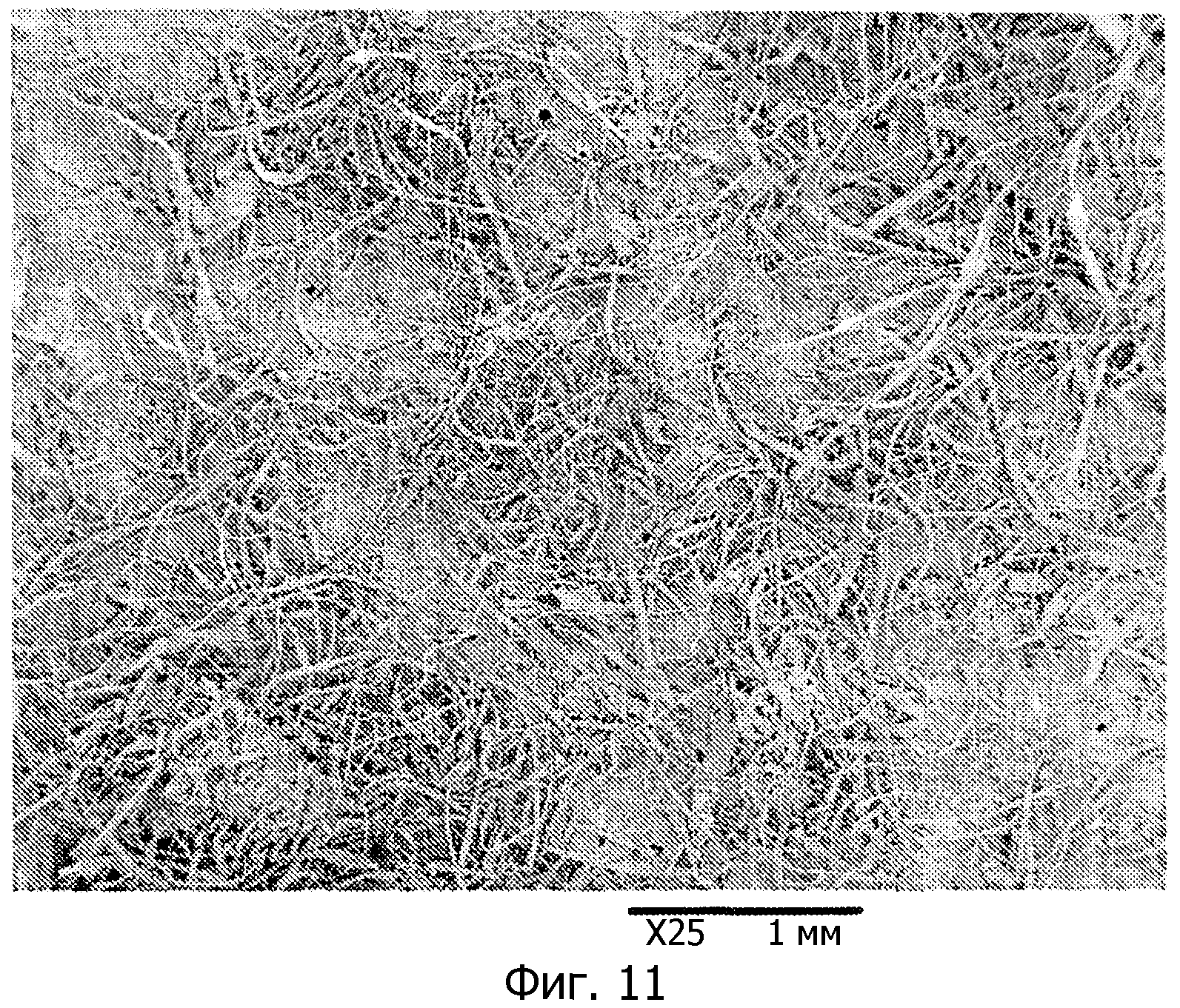

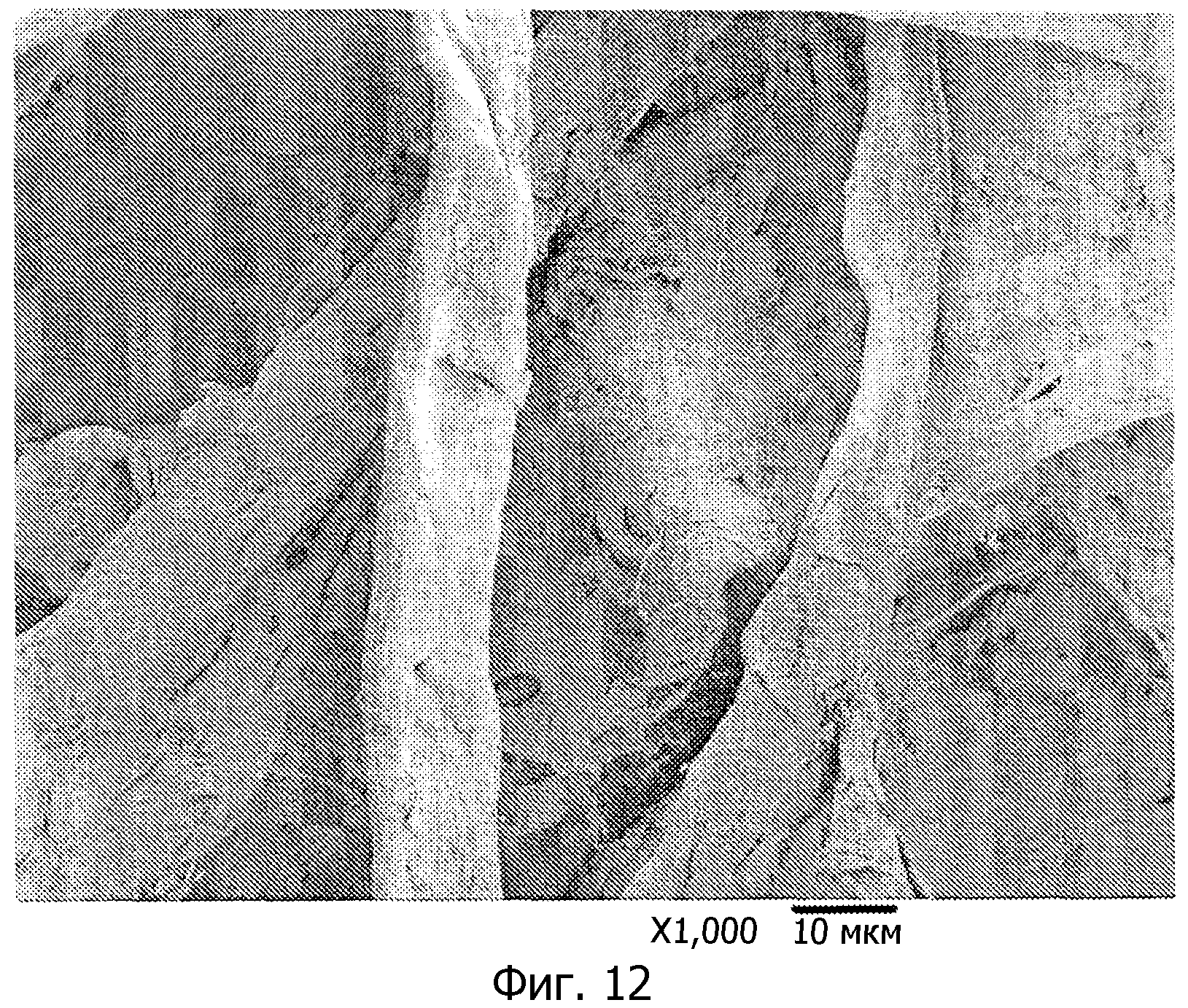

Фиг.11 и 12 представляют собой полученные по методу сканирующей электронной микроскопии микрофотографии волокнистого материала, полученного из бумаги с многослойным покрытием, при увеличении 25Х и увеличении 1000X, соответственно. Волокнистый материал изготавливали при помощи ротационного резального устройства с использованием сита, имеющего отверстия в 1/8 дюйма.

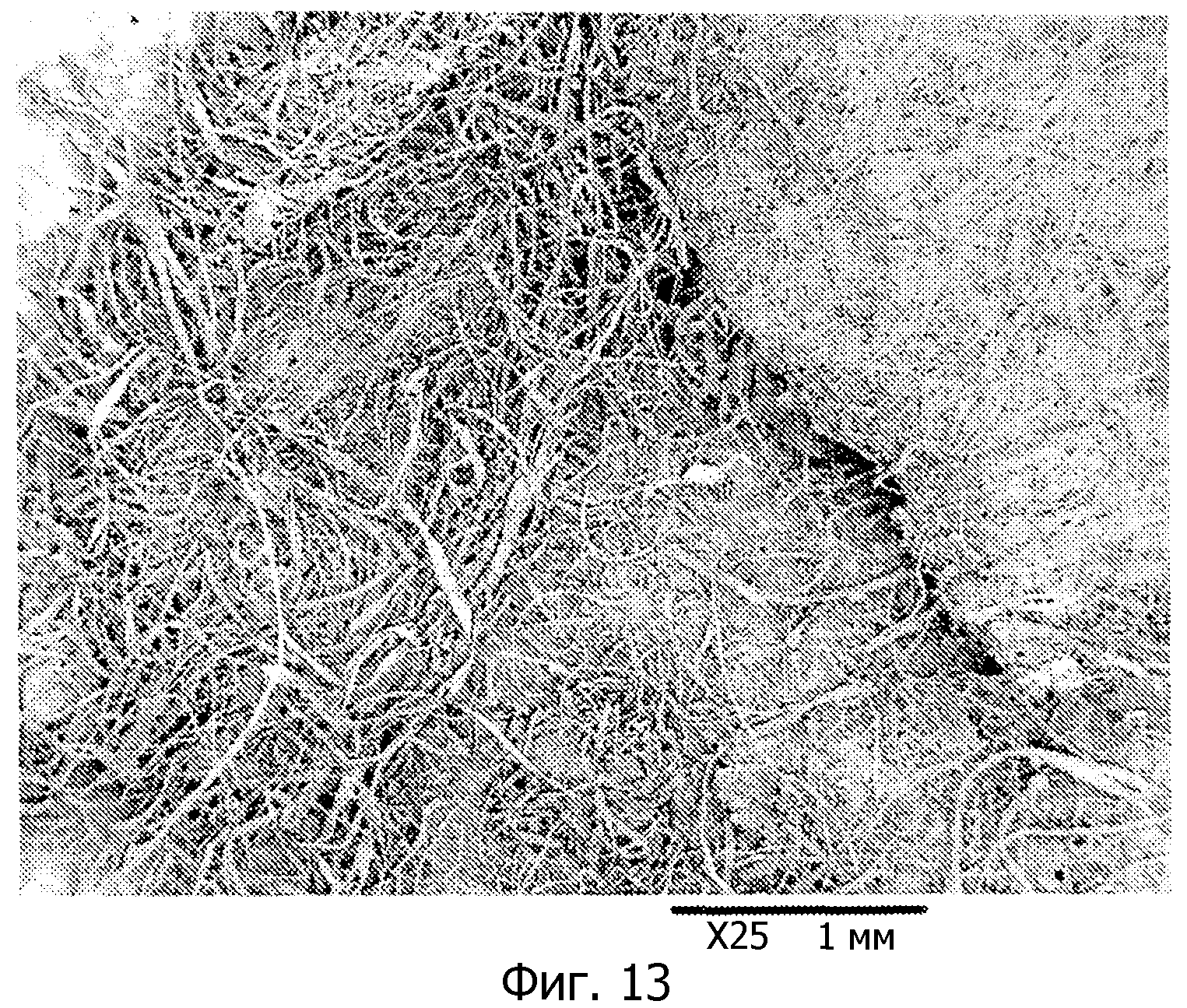

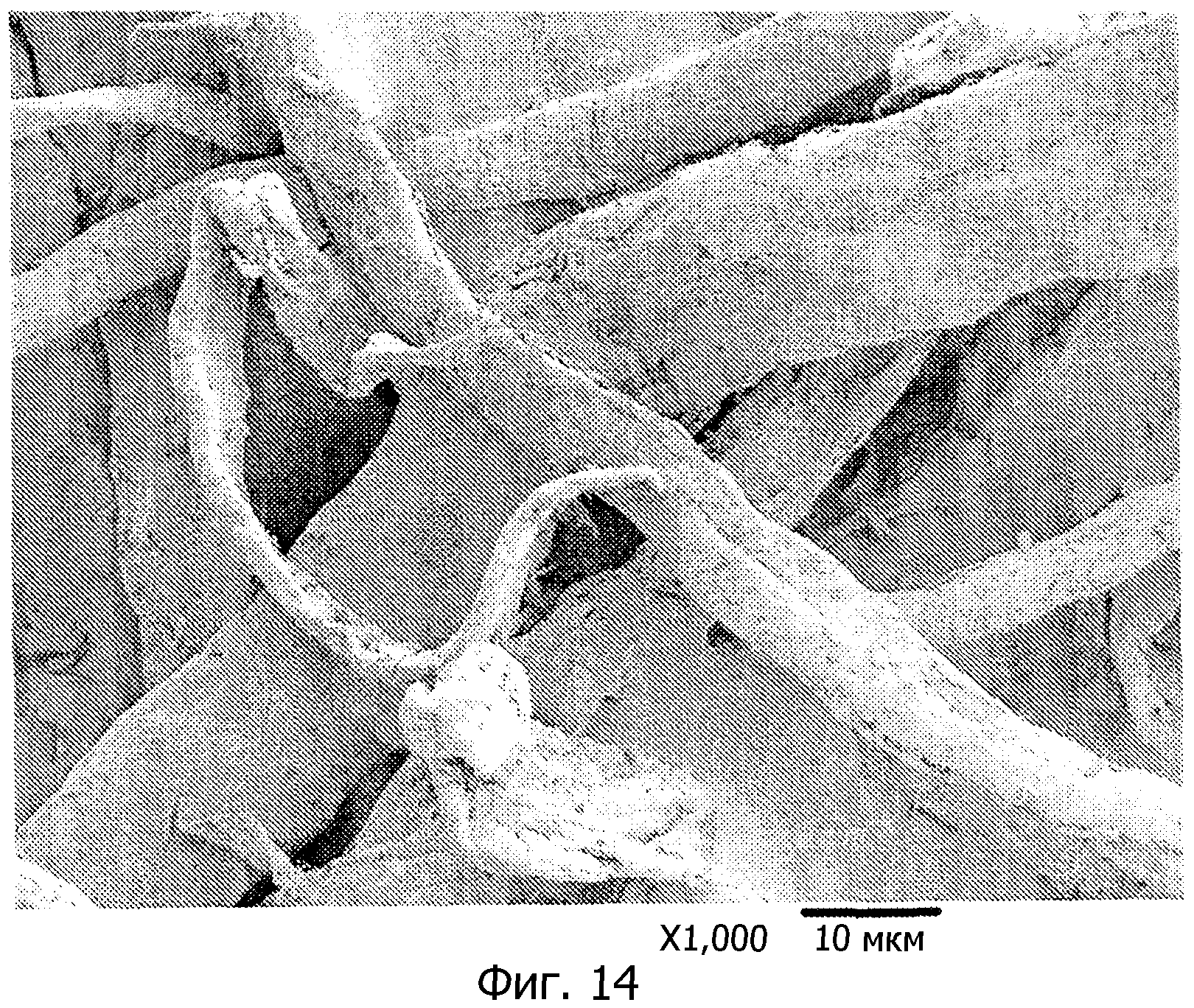

Фиг.13 и 14 представляют собой полученные по методу сканирующей электронной микроскопии микрофотографии волокнистого материала, полученного из беленого крафт-картона, при увеличении 25Х и увеличении 1000X, соответственно. Волокнистый материал изготавливали при помощи ротационного резального устройства с использованием сита, имеющего отверстия в 1/8 дюйма.

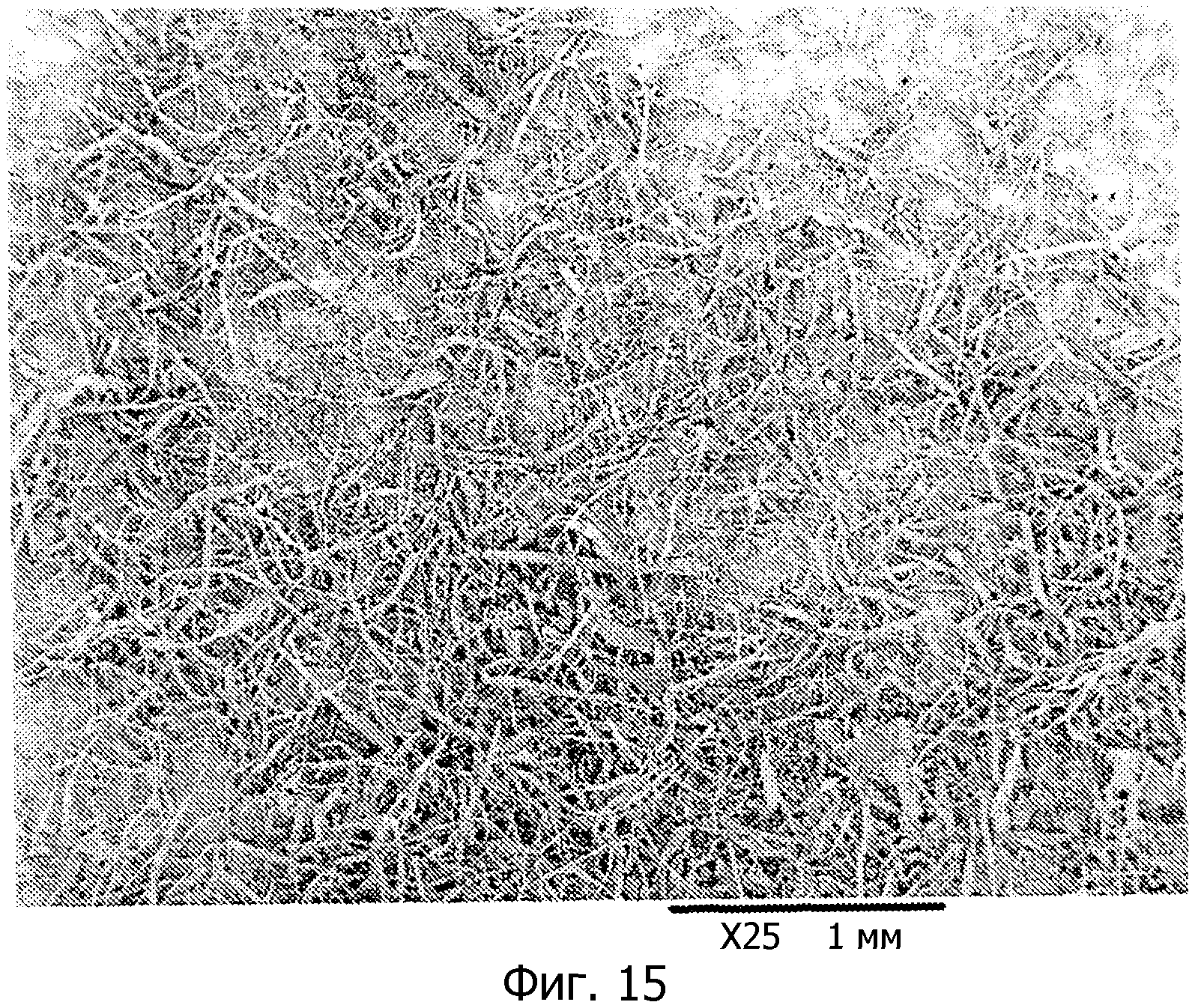

Фиг.15 и 16 представляют собой полученные по методу сканирующей электронной микроскопии микрофотографии волокнистого материала, полученного из беленого крафт-картона, при увеличении 25Х и увеличении 1000X, соответственно. Волокнистый материал двукратно подвергали резке на ротационном резальном устройстве с использованием во время каждой резки сита, имеющего отверстия в 1/16 дюйма.

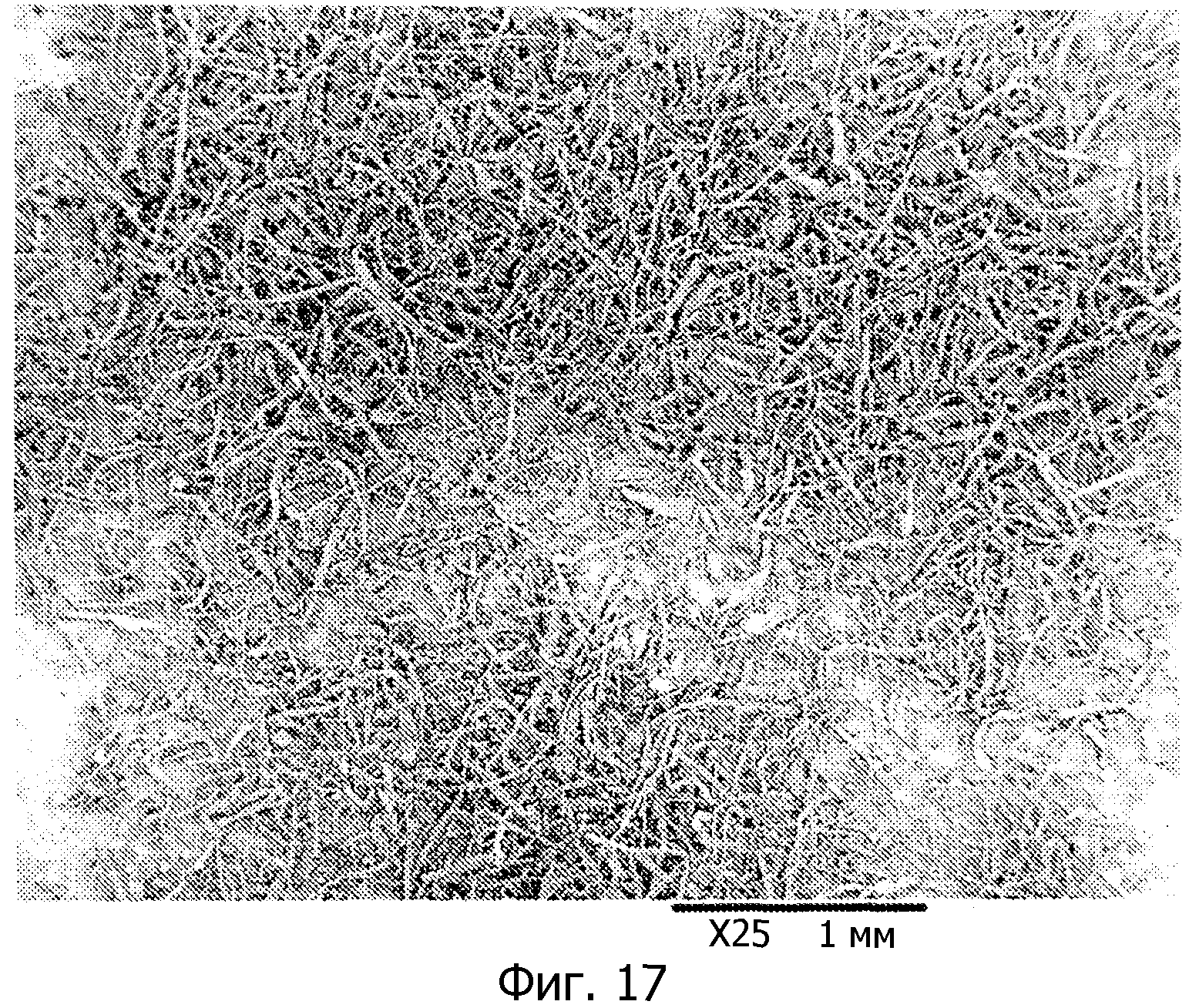

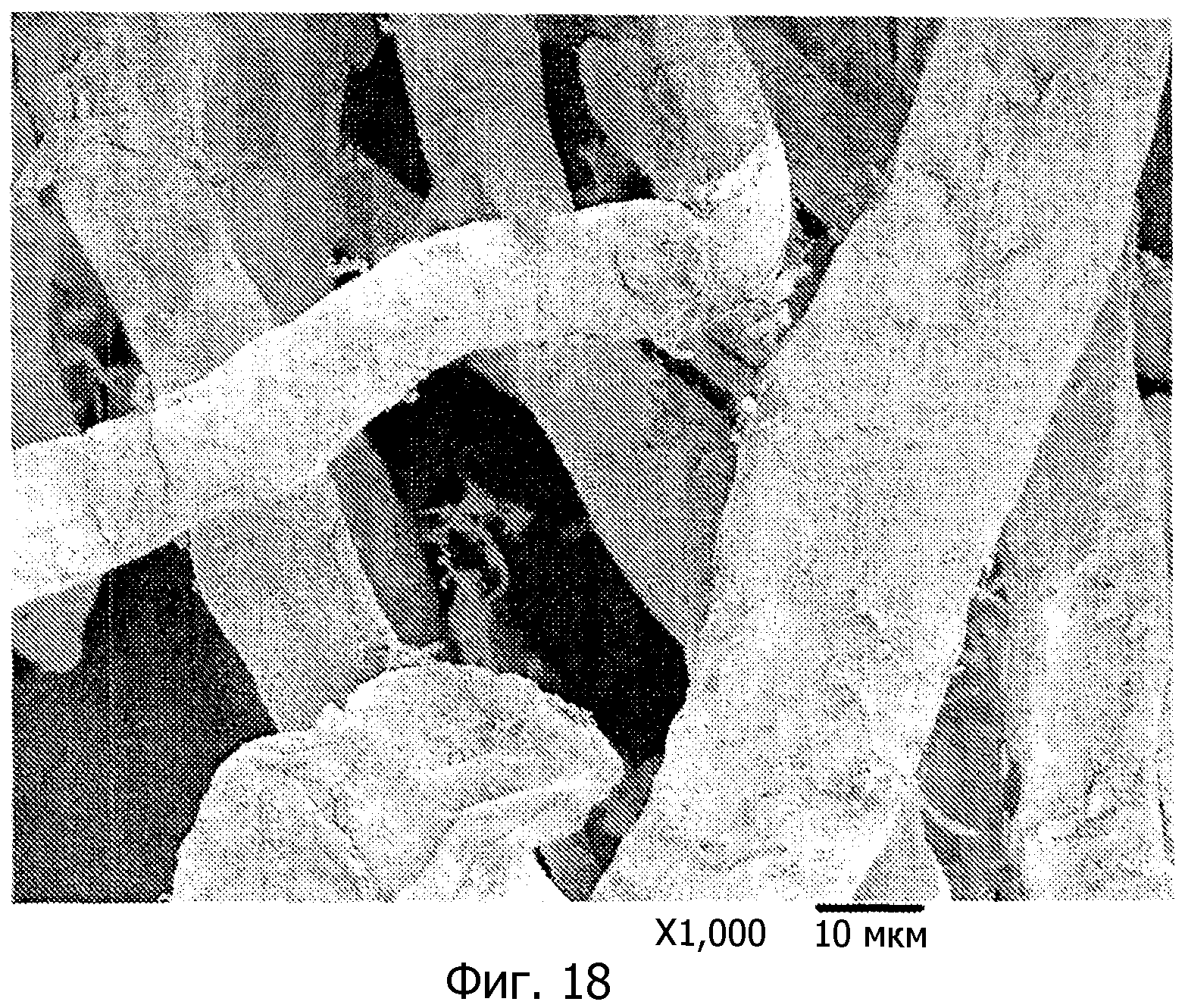

Фиг.17 и 18 представляют собой полученные по методу сканирующей электронной микроскопии микрофотографии волокнистого материала, полученного из беленого крафт-картона, при увеличении 25Х и увеличении 1000X, соответственно. Волокнистый материал троекратно подвергали резке на ротационном резальном устройстве. Во время первой резки использовали сито на 1/8 дюйма; во время второй резки использовали сито на 1/16 дюйма, а во время третьей резки использовали сито на 1/32 дюйма.

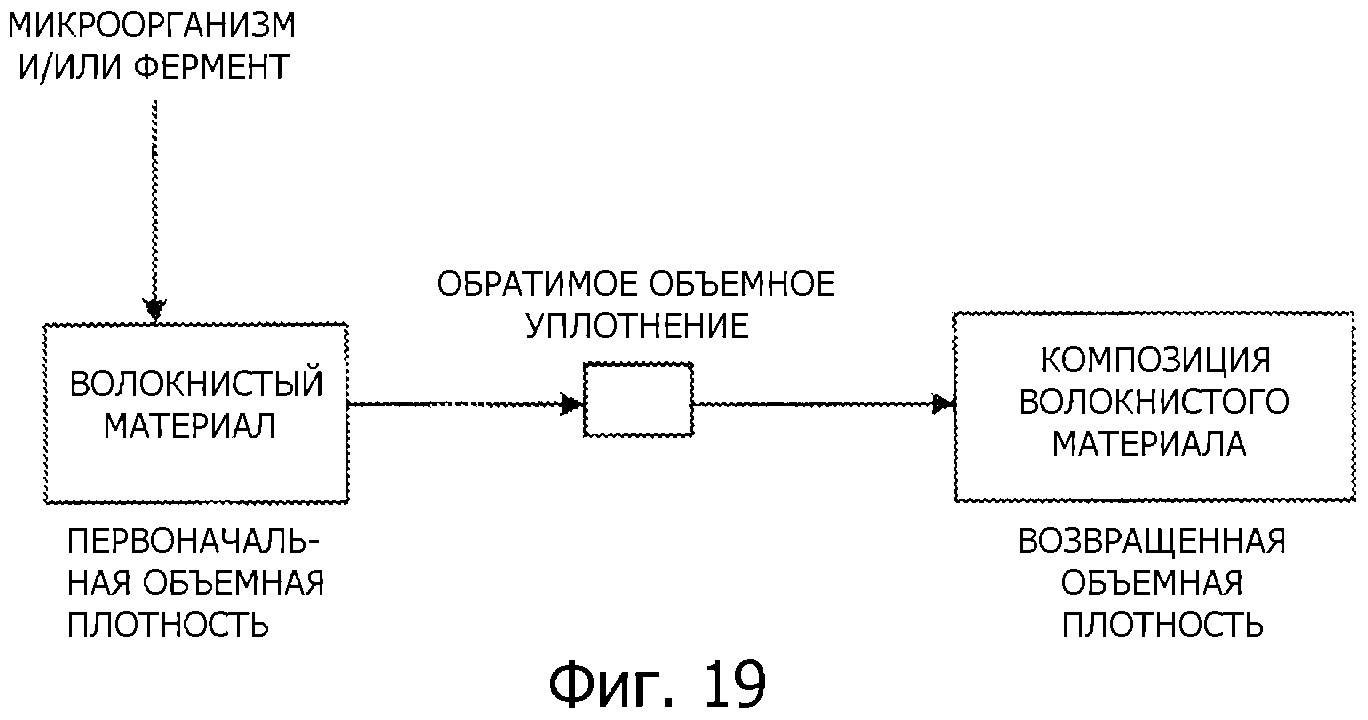

Фиг.19 представляет собой блок-схему, иллюстрирующую обратимое объемное уплотнение композиции волокнистого материала.

Подробное описание изобретения

Обращаясь к фиг.1, можно сказать, что источник волокна 10 подвергают резке, например, в ротационном резальном устройстве, для получения первого волокнистого материала 12. Первый волокнистый материал 12 пропускают через первое сито 16, имеющее средний размер отверстия, равный 1,59 мм и менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала 14. При желании перед проведением резки источник волокна 10 можно рассекать, например, при помощи измельчителя. Например, в случае использования в качестве источника волокна 10 бумаги, бумагу сначала можно рассекать на полоски, которые, например, имеют ширину в диапазоне от 1/4 до 1/2 дюйма, при помощи измельчителя, например, измельчителя с противовращающимися шнеками, такого как те, которые изготавливает компания Munson (Ютика, Нью-Йорк). В качестве альтернативы обработке в измельчителе размер кусков бумаги можно уменьшить в результате рассекания до желательного размера при помощи гильотинного резального устройства. Например, гильотинное резальное устройство можно использовать для рассекания бумаги на листы, которые, например, имеют ширину 10 дюймов и длину 12 дюймов.

В некоторых вариантах реализации резку источника волокна 10 и пропускание получающегося в результате первого волокнистого материала 12 через первое сито 16 проводят одновременно. Резку и пропускание также можно проводить и в периодическом режиме.

Например, ротационное резальное устройство можно использовать для одновременной резки источника волокна 10 и просеивания первого волокнистого материала 12. Обращаясь к фиг.2, можно сказать, что ротационное резальное устройство 20 включает загрузочный бункер 22, в который можно загружать подвергнутый обработке в измельчителе источник волокна 10', полученный в результате обработки в измельчителе источника волокна 10. Подвергнутый обработке в измельчителе источник волокна 10' подвергают резке между стационарными лезвиями 24 и вращающимися лезвиями 26 для получения первого волокнистого материала 12. Первый волокнистый материал 12 пропускают через сито 16, имеющее описанные ранее размеры, и получающийся в результате второй волокнистый материал 14 улавливают в бункере 30. Для содействия сбору второго волокнистого материала 14 в бункере 30 можно создавать давление, меньшее номинального атмосферного давления, например, по меньшей мере, на 10% меньше номинального атмосферного давления, например, по меньшей мере, на 25% меньше номинального атмосферного давления, по меньшей мере, на 50% меньше номинального атмосферного давления или, по меньшей мере, на 75% меньше номинального атмосферного давления. В некоторых вариантах реализации для поддержания в бункере давления, меньше номинального атмосферного давления, используют вакуумную установку 50 (фиг.2).

Резка может оказаться выгодной с точки зрения «разрыхления» и «напряжения» волокнистых материалов, что делает материалы более диспергируемыми, например, в растворе или в смоле, и делает их более восприимчивыми к химическому, ферментативному или биологическому воздействию. Без желания связывать себя какой-либо конкретной теорией представляется, что, по меньшей мере, в некоторых вариантах реализации резка может привести к функционализации поверхностей волокна функциональными группами, такими как группы гидроксила или карбоновой кислоты, которые могут, например, содействовать диспергированию волокон в расплавленной смоле или усиливать химическое или биологическое воздействие.

Источник волокна можно подвергать резке в сухом состоянии, гидратированном состоянии (например, характеризующемся наличием вплоть до 10 мас.% поглощенной воды) или влажном состоянии, например, характеризующемся наличием от приблизительно 10% до приблизительно 75% воды при расчете на массу. Источник волокна даже можно подвергать резке при частичном или полном его погружении в жидкость, такую как вода, этанол, изопропанол.

Источник волокна также можно подвергать резке в среде газа (такой как поток или атмосфера газа, отличного от воздуха), например, кислорода или азота, или водяного пара.

Другие способы получения волокнистых материалов включают жерновой помол, механические разрывание или раздирание, помол в штифтовых мельницах или помол в воздушно-фрикционных мельницах.

При желании волокнистые материалы можно разделять, например, непрерывно или периодически, на фракции в соответствии с их длиной, шириной, плотностью, типом материала или некоторой комбинацией данных признаков. Например, при получении композитов зачастую желательно иметь относительно узкое распределение по длинам волокон. В дополнение к этому, например, при получении композиций, которые включают бактерии и/или фермент, в качестве материала исходного сырья зачастую желательно использовать по существу один материал.

Например, от любого из волокнистых материалов можно отделять черные металлы в результате пропускания волокнистого материала, который включает черные металлы, мимо магнита, например, электромагнита, а после этого пропускания получающегося в результате волокнистого материала через серию сит, при этом каждое из сит имеет свои размеры отверстий.

Волокнистые материалы также можно разделять, например, при использовании высокоскоростного газа, например воздуха. При таком подходе волокнистые материалы разделяют в результате отбора различных фракций, которые при желании можно охарактеризовать оптически. Такой сепарационный аппарат обсуждается в патенте США №6883667 авторов Lindsey et al., вся полнота содержания описания которого включается в настоящую заявку в качестве ссылки.

Волокнистые материалы можно использовать непосредственно после их получения или их можно подвергнуть высушиванию, например, при температуре около 105°С в течение 4-18 часов, для того, чтобы уровень содержания влаги перед использованием составлял, например, меньше чем приблизительно 0,5%.

При желании из любого из волокнистых материалов, которые включают лигнин, таких как лигноцеллюлозные материалы, можно удалять лигнин. Кроме того, при желании волокнистый материал можно подвергнуть стерилизации для уничтожения любых микроорганизмов, которые могут находиться на волокнистом материале. Например, волокнистый материал можно подвергнуть стерилизации в результате воздействия на волокнистый материал излучения, такого как инфракрасное излучение, ультрафиолетовое излучение или ионизирующее излучение, такое как гамма-излучение. Волокнистые материалы также можно подвергнуть стерилизации в результате регулирования температуры, например, нагревания или охлаждения волокнистого материала в условиях и в течение периода времени, достаточных для уничтожения любых микроорганизмов, или в результате использования химического стерилизующего средства, такого как отбеливатель (например, гипохлорит натрия), хлоргексидин или этиленоксид. Волокнистые материалы также можно подвергнуть стерилизации и благодаря использованию конкурирующего организма, такого как дрожжи по отношению к бактериям.

Обращаясь к фиг.3-8, можно сказать, что в некоторых вариантах реализации средний размер отверстия первого сита 16 является меньше чем 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, меньше чем 0,51 мм (1/50 дюйма, 0,02000 дюйма), меньше чем 0,40 мм (1/64 дюйма, 0,015625 дюйма), меньше чем 0,23 мм (0,009 дюйма), меньше чем 0,20 мм (1/128 дюйма, 0,0078125 дюйма), меньше чем 0,18 мм (0,007 дюйма), меньше чем 0,13 мм (0,005 дюйма) или даже меньше, чем меньше чем 0,10 мм (1/256 дюйма, 0,00390625 дюйма). Сито 16 получают в результате переплетения элементарных моноволокон 52, имеющих надлежащий диаметр с точки зрения получения желательного размера отверстия. Например, элементарные моноволокна можно изготавливать из металла, например, нержавеющей стали. По мере уменьшения размеров отверстий конструкционные требования к элементарным моноволокнам могут становиться более значительными. Например, в случае размеров отверстий меньше чем 0,40 мм, выгодным может оказаться изготовление сит из элементарных моноволокон, полученных из материала, отличного от нержавеющей стали, например, титана, титановых сплавов, аморфных металлов, никеля, вольфрама, родия, рения, керамики или стекла. В некоторых вариантах реализации сито изготавливают из пластины, например металлической пластины, имеющей отверстия, например, прорезанные в пластине при помощи лазера.

В некоторых вариантах реализации второй волокнистый материал 14 подвергают резке и пропусканию через первое сито 16 или сито с другим размером отверстия. В некоторых вариантах реализации второй волокнистый материал 14 пропускают через второе сито, имеющее средний размер отверстия, равный или меньший соответствующей характеристике первого сита 16.

Обращаясь к фиг.9, можно сказать, что третий волокнистый материал 62 можно получать из второго волокнистого материала 14 в результате проведения резки второго волокнистого материала 14 и пропускания получающегося в результате материала через второе сито 60, имеющее средний размер отверстия, меньший, чем у первого сита 16.

Источники волокна включают источники целлюлозного волокна, в том числе бумагу и бумажные продукты, подобные тем, что продемонстрированы на фиг.10А (бумага с многослойным покрытием) и 10 В (крафт-бумага), и источники лигноцеллюлозного волокна, в том числе древесину и материалы, родственные древесине, например, древесностружечную плиту. Другие подходящие для использования источники волокна включают источники натурального волокна, например, травы, рисовые отруби, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, стержни кукурузных початков, рисовые отруби, кокосовое волокно; источники волокна, характеризующиеся высоким уровнем содержания α-целлюлозы, например, хлопок; источники синтетического волокна, например источники экструдированной нити (ориентированной нити или неориентированной нити) или углеродного волокна; источники неорганического волокна; и источники металлического волокна. Источники натурального или синтетического волокна можно получать из не бывших в употреблении бракованных текстильных материалов, например, лоскутков, или они могут представлять собой отходы, возникающие после использования изделий, например, лохмотья. В случае использования в качестве источников волокна бумажных продуктов ими могут являться не бывшие в употреблении материалы, например, не бывшие в употреблении бракованные материалы, или они могут представлять собой отходы, возникающие после использования изделий. В качестве источников волокна помимо материалов первичного исходного сырья также могут быть использованы и отходы, возникающие после использования изделий, промышленные отходы (например, отбросы) и производственные отходы (например, сточные воды бумагоперерабатывающего производства). Кроме того, источник волокна можно получать или производить из выделений организма человека (например, нечистот), отходов животноводства или растениеводства. Дополнительные источники волокна описываются в патентах США №6448307, 6258876, 6207729, 5973035 и 5952105, каждый из которых во всей своей полноте включается в настоящую заявку в качестве ссылки.

Могут быть использованы смеси любых вышеупомянутых источников волокна.

В общем случае волокна волокнистых материалов могут характеризоваться относительно большим средним соотношением между длиной и диаметром (например, большим чем 20 к 1), даже в случае более, чем однократного проведения их резки. В дополнение к этому, волокна волокнистых материалов, описанных в настоящей заявке, могут характеризоваться относительно узкими распределениями по длине и/или по соотношению между длиной и диаметром. Без желания связывать себя какой-либо конкретной теорией в настоящее время представляется, что относительно большое среднее соотношение между длиной и диаметром и относительно узкие распределения по длине и/или по соотношению между длиной и диаметром, по меньшей мере, отчасти ответственны за ту легкость, с которой волокнистые материалы диспергируются в смоле, например, в расплавленной термопластичной смоле. Также представляется, что относительно большое среднее соотношение между длиной и диаметром и относительно узкие распределения по длине и/или по соотношению между длиной и диаметром, по меньшей мере, отчасти ответственны за наличие у волокнистых материалов воспроизводимых свойств, за предсказуемое модифицирование реологии, которое волокнистые материалы создают для смолы, за легкость, с которой комбинации из волокнистых материалов и смол подвергаются литью, экструдированию и литьевому формованию, за легкость, с которой волокнистые материалы претерпевают пропускание через небольшие, зачастую извилистые каналы и отверстия, и за превосходные уровни качества поверхности, достигаемые для формованных деталей, например, глянцевые поверхности и/или поверхности, по существу лишенные видимых пятен.

В соответствии с использованием в настоящей заявке средними ширинами волокон (то есть диаметрами) являются те, которые определяют оптически при случайном выборе приблизительно 5000 волокон. Средние длины волокон представляют собой скорректированные длины, средневзвешенные по длине. Определяемые по методу БЭТ (Брунауэра, Эммета и Теллера) площади удельных поверхностей представляют собой площади удельных поверхностей, определенные по многоточечному методу, а пористостями являются те, которые определяют по методу ртутной порометрии.

Среднее соотношение между длиной и диаметром у второго волокнистого материала 14 может, например, быть больше чем 8/1, например, больше чем 10/1, больше чем 15/1, больше чем 20/1, больше чем 25/1, или больше чем 50/1. Средняя длина второго волокнистого материала 14 может, например, находиться в диапазоне приблизительно от 0,5 мм до 2,5 мм, например, приблизительно от 0,75 мм до 1,0 мм, а средняя ширина (то есть диаметр) второго волокнистого материала 14 может, например, находиться в диапазоне приблизительно от 5 мкм до 50 мкм, например, приблизительно от 10 мкм до 30 мкм.

В некоторых вариантах реализации среднеквадратичное отклонение для длины второго волокнистого материала 14 является меньше чем 60% от средней длины второго волокнистого материала 14, например, меньше чем 50% от средней длины, меньше чем 40% от средней длины, меньше чем 25% от средней длины, меньше чем 10% от средней длины, меньше чем 5% от средней длины или даже меньше чем 1% от средней длины.

В некоторых вариантах реализации определяемая по методу БЭТ площадь удельной поверхности второго волокнистого материала 14 является больше чем 0,1 м2/г, например, больше чем 0,25 м2/г, больше чем 0,5 м2/г, больше чем 1,0 м2/г, больше чем 1,5 м2/г, больше чем 1,75 м2/г, больше чем 5,0 м2/г, больше чем 10 м2/г, больше чем 25 м2/г, больше чем 35 м2/г, больше чем 50 м2/г, больше чем 60 м2/г, больше чем 75 м2/г, больше чем 100 м2/г, больше чем 150 м2/г, больше чем 200 м2/г, или даже больше чем 250 м2/г. Пористость второго волокнистого материала 14 может, например, быть больше чем 20%, больше чем 25%, больше чем 35%, больше чем 50%, больше чем 60%, больше чем 70%, например, больше чем 80%, больше чем 85%, больше чем 90%, больше чем 92%, больше чем 94%, больше чем 95%, больше чем 97,5%, больше чем 99% или даже больше чем 99,5%.

В некоторых вариантах реализации соотношение между средним соотношением между длиной и диаметром у первого волокнистого материала 12 и средним соотношением между длиной и диаметром у второго волокнистого материала 14 является, например, меньше чем 1,5, например, меньше чем 1,4, меньше чем 1,25, меньше чем 1,1, меньше чем 1,075, меньше чем 1,05, меньше чем 1,025, или даже по существу равным 1.

В конкретных вариантах реализации второй волокнистый материал 14 еще раз подвергают резке, а получающийся в результате волокнистый материал - пропусканию через второе сито, имеющее средний размер отверстия, меньший, чем у первого сита, для получения третьего волокнистого материала 62. В таких случаях соотношение между средним соотношением между длиной и диаметром у второго волокнистого материала 14 и средним соотношением между длиной и диаметром у третьего волокнистого материала 62 может, например, быть меньше чем 1,5, например, меньше чем 1,4, меньше чем 1,25, или даже меньше чем 1,1.

В некоторых вариантах реализации третий волокнистый материал 62 пропускают через третье сито для получения четвертого волокнистого материала. Четвертый волокнистый материал можно, например, пропускать через четвертое сито для получения пятого материала. Подобные способы просеивания можно повторять так много раз, как будет желательно для получения желательного волокнистого материала, обладающего желательными свойствами.

В некоторых вариантах реализации желательный волокнистый материал включает волокна, характеризующиеся средним соотношением между длиной и диаметром больше чем 5, и среднеквадратичным отклонением для длины волокна меньше чем 60% от средней длины. Например, среднее соотношение между длиной и диаметром может быть больше чем 10/1, например, больше чем 25/1, или больше чем 50/1, а средняя длина может находиться в диапазоне приблизительно от 0,5 мм до 2,5 мм, например, приблизительно от 0,75 мм до 1,0 мм. Средняя ширина волокнистого материала может находиться в диапазоне приблизительно от 5 мкм до 50 мкм, например, приблизительно от 10 мкм до 30 мкм. Например, среднеквадратичное отклонение может быть меньше чем 50% от средней длины, например, меньше чем 40%, меньше чем 30%, меньше чем 25%, меньше чем 20%, меньше чем 10%, меньше чем 5%, или даже меньше чем 1%, от средней длины. Желательный волокнистый материал может, например, характеризоваться определяемой по методу БЭТ площадью удельной поверхности больше чем 0,5 м2/г, например, больше чем 1,0 м2/г, больше чем 1,5 м2/г, больше чем 1,75 м2/г, больше чем 5 м2/г, больше чем 10 м2/г, больше чем 25,0 м2/г, больше чем 50,0 м2/г, больше чем 75,0 м2/г, или даже больше чем 100,0 м2/г. Желательный материал может, например, характеризоваться пористостью больше чем 70%, например, больше чем 80%, больше чем 87,5%, больше чем 90%, больше чем 92,5%, больше чем 95%, больше чем 97,5%, или даже больше чем 99%. В особенности предпочтительный вариант реализации характеризуется определяемой по методу БЭТ площадью удельной поверхности больше чем 1,25 м2/г, и пористостью больше чем 85%.

Примеры

Получаемые по методу сканирующей электронной микроскопии микрофотографии получали при помощи автоэмиссионного сканирующего электронного микроскопа JEOL 65000. Длины и ширины (то есть диаметры) волокон определяли в компании Integrated Paper Services, Inc., Эпплтон, Висконсин при использовании автоматизированного анализатора (TAPPI T271). Определяемую по методу БЭТ площадь удельной поверхности, как и пористость и объемную плотность, определяли в компании Micromeritics Analytical Services.

Пример 1. Получение волокнистого материала из бумаги с многослойным покрытием

1500-фунтовый стапель из не бывших в употреблении картонных упаковок для сока объемом полгаллона, полученных из не подвергнутого типографской печати белого крафт-картона с многослойным покрытием, характеризующегося объемной плотностью 20 фунт/фут3, получали в компании International Paper. Материал рассекали на куски 8 1/4 дюйма на 11 дюймов при использовании гильотинного резального устройства и подавали в ротационное резальное устройство от компании Munson Model SC30. Устройство Model SC30 снабжено четырьмя вращающимися лезвиями, четырьмя стационарными лезвиями и выходным ситом, имеющим отверстия в 1/8 дюйма. Зазор между вращающимися и стационарными лезвиями задавали равным приблизительно 0,020 дюйма. Ротационное резальное устройство производило резку конфетти-подобных кусков, проходящих через кромки ножей, разрывая куски и выпуская волокнистый материал с производительностью, равной приблизительно одному фунту в час. Волокнистый материал характеризовался определяемой по методу БЭТ площадью удельной поверхности 0,9748 м2/г +/- 0,0167 м2/г, пористостью 89,0437% и объемной плотностью (при 0,53 фунт/дюйм2 (абс.)) 0,1260 г/мл. Средняя длина волокон составляла 1,141 мм, а средняя ширина волокон составляла 0,027 мм, что соответствует средней величине L/D 42:1. Получаемые по методу сканирующей электронной микроскопии микрофотографии волокнистого материала продемонстрированы на фиг.11 и 12 при увеличении 25Х и увеличении 1000X, соответственно.

Пример 2. Получение волокнистого материала из беленого крафт-картона

1500-фунтовый стапель из не бывшего в употреблении беленого белого крафт-картона, характеризующегося объемной плотностью 30 фунт/фут3, получали в компании International Paper. Материал рассекали на куски 8 1/4 дюйма на 11 дюймов при использовании гильотинного резального устройства и подавали в ротационное резальное устройство от компании Munson Model SC30. Выходное сито имело отверстия в 1/8 дюйма. Зазор между вращающимися и стационарными лезвиями задавали равным приблизительно 0,020 дюйма. Ротационное резальное устройство производило резку конфетти-подобных кусков, выпуская волокнистый материал с производительностью, равной приблизительно одному фунту в час. Волокнистый материал характеризовался определяемой по методу БЭТ площадью удельной поверхности 1,1316 м2/г +/- 0,0103 м2/г, пористостью 88,3285% и объемной плотностью (при 0,53 фунт/дюйм2(абс.)) 0,1497 г/мл. Средняя длина волокон составляла 1,063 мм, а средняя ширина волокон составляла 0,0245 мм, что соответствует средней величине L/D 43:1. Получаемые по методу сканирующей электронной микроскопии микрофотографии волокнистого материала продемонстрированы на фиг.13 и 14 при увеличении 25Х и увеличении 1000X, соответственно.

Пример 3. Получение подвергнутого двукратной резке волокнистого материала из беленого крафт-картона

1500-фунтовый стапель из не бывшего в употреблении беленого белого крафт-картона, характеризующегося объемной плотностью 30 фунт/фут3, получали в компании International Paper. Материал рассекали на куски 8 1/4 дюйма на 11 дюймов при использовании гильотинного резального устройства и подавали в ротационное резальное устройство от компании Munson Model SC30. Выходное сито имело отверстия в 1/16 дюйма. Зазор между вращающимися и стационарными лезвиями задавали равным приблизительно 0,020 дюйма. Ротационное резальное устройство производило резку конфетти-подобных кусков, выпуская волокнистый материал с производительностью, равной приблизительно одному фунту в час. Материал, получающийся в результате после проведения первой резки, подавали обратно в ту же самую установку, что и описанная ранее, и подвергали резке еще раз. Получающийся в результате волокнистый материал характеризовался определяемой по методу БЭТ площадью удельной поверхности 1,4408 м2/г +/- 0,0156 м2/г, пористостью 90,8998% и объемной плотностью (при 0,53 фунт/дюйм2(абс.)) 0,1298 г/мл. Средняя длина волокон составляла 0,891 мм, а средняя ширина волокон составляла 0,026 мм, что соответствует средней величине L/D 34:1. Получаемые по методу сканирующей электронной микроскопии микрофотографии волокнистого материала продемонстрированы на фиг.15 и 16 при увеличении 25Х и увеличении 1000X, соответственно.

Пример 4. Получение подвергнутого троекратной резке волокнистого материала из беленого крафт-картона

1500-фунтовый стапель из не бывшего в употреблении беленого белого крафт-картона, характеризующегося объемной плотностью 30 фунт/фут3, получали в компании International Paper. Материал рассекали на куски 8 1/4 дюйма на 11 дюймов при использовании гильотинного резального устройства и подавали в ротационное резальное устройство от компании Munson Model SC30. Выходное сито имело отверстия в 1/8 дюйма. Зазор между вращающимися и стационарными лезвиями задавали равным приблизительно 0,020 дюйма. Ротационное резальное устройство производило резку конфетти-подобных кусков, проходящих через кромки ножей. Материал, получающийся в результате после проведения первой резки, подавали обратно в ту же самую установку, а сито заменяли на сито на 1/16 дюйма. Данный материал подвергали резке. Материал, получающийся в результате после проведения второй резки, подавали обратно в ту же самую установку, а сито заменяли на сито на 1/32 дюйма. Данный материал подвергали резке. Получающийся в результате волокнистый материал характеризовался определяемой по методу БЭТ площадью удельной поверхности 1,6897 м2/г +/- 0,0155 м2/г, пористостью 87,7163% и объемной плотностью (при 0,53 фунт/дюйм2 (абс.)) 0,1448 г/мл. Средняя длина волокон составляла 0,824 мм, а средняя ширина волокон составляла 0,0262 мм, что соответствует средней величине L/D 32:1. Получаемые по методу сканирующей электронной микроскопии микрофотографии волокнистого материала продемонстрированы на фиг.17 и 18 при увеличении 25Х и увеличении 1000X, соответственно.

Другие композиции и варианты использования волокнистых материалов

Можно получать композиции, которые включают любые волокнистые материалы, описанные в настоящей заявке, в том числе любые волокнистые материалы, смолы, добавки или другие компоненты, описанные в патентах США №6448307, 6258876, 6207729, 5973035 и 5952105. Например, любой из волокнистых материалов, описанных в настоящей заявке, можно объединять с твердым, жидким или газообразным веществом, например, химическим реагентом или рецептурой химических реагентов (в твердом или жидком состоянии), такими как фармацевтический препарат (например, антибиотик), сельскохозяйственный материал (например, семена растений, удобрение, гербицид или пестицид) или фермент или рецептура, которая включает ферменты. Также могут быть получены и композиции, которые включают один или несколько типов бактерий или бактерии в комбинации с одним или несколькими ферментами.

Такие композиции могут использовать желательные свойства волокнистого материала. Например, любой из волокнистых материалов можно использовать для поглощения химических реагентов, потенциально для поглощения количества, во много раз превышающего их собственную массу. Например, волокнистые материалы можно использовать для поглощения пролитой нефти или других химических реагентов. Объединение данных волокнистых материалов с микроорганизмом, таким как бактерия, которая может метаболизировать нефть или химический реагент, может способствовать очистке. Например, волокнистые материалы можно объединять с растворами ферментов, высушивать, а после этого использовать в подстилке для домашних животных или объединять с фармацевтическим препаратом и использовать для доставки терапевтического средства, такого как лекарство. При желании волокнистые материалы можно объединять с разлагающимся полимером, например, полигликолевой кислотой, полимолочной кислотой и сополимерами гликолевой и молочной кислот. Другие разлагающиеся материалы, которые можно использовать, были описаны ранее.

Композиции, которые включают волокнистые материалы, например, целлюлозные или лигноцеллюлозные материалы, и, например, химические реагенты или рецептуры химических реагентов в твердом, жидком или газообразном состоянии, можно получать, например, в различных аппаратах для погружения, разбрызгивания или перемешивания. Например, композиции можно получать при использовании ленточных смесителей, конусных смесителей, барабанных смесителей двухконусной конфигурации и смесителей Patterson-Kelly «V».

При желании из любого из волокнистых материалов, которые включают лигнин, таких как лигноцеллюлозные материалы, можно удалять лигнин. Кроме того, при желании волокнистый материал можно подвергнуть стерилизации для уничтожения любых микроорганизмов, которые могут находиться на волокнистом материале. Например, волокнистый материал можно подвергнуть стерилизации в результате воздействия на волокнистый материал излучения, такого как инфракрасное излучение, ультрафиолетовое излучение или ионизирующее излучение, такое как гамма-излучение. Волокнистые материалы также можно подвергнуть стерилизации в результате нагревания волокнистого материала в условиях и в течение периода времени, достаточных для уничтожения любых микроорганизмов, или в результате использования химического стерилизующего средства, такого как отбеливатель (например, гипохлорит натрия), хлоргексидин или этиленоксид.

Любой из волокнистых материалов можно подвергнуть промыванию, например, при помощи жидкости, такой как вода, для удаления любых нежелательных примесей и/или загрязнителей.

В конкретной области применения волокнистый материал можно использовать в качестве материала исходного сырья для различных микроорганизмов, таких как дрожжи и бактерии, которые могут ферментировать или другим образом перерабатывать волокнистые материалы для получения полезного материала, такого как топливо, например, этанол, органическая кислота, углеводород или водород, или белок.

Получаемым спиртом могут являться моногидроксиспирт, например, этанол, или полигидроксиспирт, например, этиленгликоль или глицерин. Примеры спиртов, которые можно получать, включают метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин или смеси данных спиртов. Получаемой органической кислотой могут являться монокарбоновая кислота или поликарбоновая кислота. Примеры органических кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую, пальмитиновую кислоту, стеариновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, олеиновую кислоту, линолевую кислоту, гликолевую кислоту, молочную кислоту, γ-гидроксимасляную кислоту или смеси данных кислот. Получаемым углеводородом могут, например, являться алкан или алкен. Примеры углеводородов, которые можно получать, включают метан, этан, пропан, изобутен, пентан, н-гексан или смеси данных углеводородов.

В конкретном варианте реализации источник волокна, который включает источник целлюлозного и/или лигноцеллюлозного волокна, подвергают резке для получения первого волокнистого материала. После этого первый волокнистый материал пропускают через первое сито, имеющее средний размер отверстия, равный приблизительно 1,59 мм и менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала. Второй волокнистый материал объединяют с бактерией и/или ферментом. В данном конкретном варианте реализации бактерия и/или фермент способны непосредственно без предварительной обработки использовать второй волокнистый материал для получения топлива, которое включает водород, спирт, органическую кислоту и/или углеводород.

В некоторых вариантах реализации перед объединением с бактериями и/или ферментом волокнистый материал подвергают стерилизации для уничтожения любых микроорганизмов, которые могут находиться на волокнистом материале. Например, волокнистый материал можно подвергнуть стерилизации в результате воздействия на волокнистый материал излучения, такого как инфракрасное излучение, ультрафиолетовое излучение или ионизирующее излучение, такое как гамма-излучение. Микроорганизмы также можно уничтожать и в результате использования химических стерилизующих средств, таких как отбеливатель (например, гипохлорит натрия), хлоргексидин или этиленоксид.

В конкретном варианте реализации целлюлозный и/или лигноцеллюлозный материал волокнистого материала сначала разлагают для получения более низкомолекулярных сахаров, которые после этого добавляют к раствору дрожжей и/или бактерий, которые ферментируют более низкомолекулярные сахара для получения этанола. Целлюлозный и/или лигноцеллюлозный материал можно разлагать при использовании химических реагентов, таких как кислоты или основания, при помощи ферментов или в результате комбинирования обоих способов. Химический гидролиз целлюлозных материалов описывается в работах Bjerre, Biotechnol. Bioenerg., 49:568 (1996) и Kim, Biotechnol. Prog., 18:489 (2002), каждая из которых во всей своей полноте посредством ссылки включается в настоящую заявку.

Стратегии получения биоэтанола обсуждаются в работах DiPardo, Journal of Outlook for Biomass Ethanol Production and Demand (EIA Forecasts), 2002; Sheehan, Biotechnology Progress, 15:8179, 1999; Martin, Enzyme Microbes Technology, 31:274, 2002;

Greer, BioCycle, 61-65, April 2005; Lynd, Microbiology and Molecular Biology Reviews, 66:3, 506-577, 2002; Ljungdahl et al., патент США №4292406; и Bellamy, патент США №4094742, каждая из которых во всей своей полноте посредством ссылки включается в настоящую заявку.

Если обратиться теперь к фиг.19, то можно сказать, что волокнистый материал, характеризующийся низкой объемной плотностью, можно объединять с микроорганизмом, например, лиофилизованными дрожжами или бактериями, и/или ферментом, а после этого подвергать обратимому уплотнению для получения композиции волокнистого материала, характеризующейся повышенной объемной плотностью. Например, композицию волокнистого материала, характеризующуюся объемной плотностью 0,05 г/см3, можно уплотнять в результате запечатывания волокнистого материала в относительно газонепроницаемой структуре, например, пакете, изготовленном из полиэтилена, или пакете, изготовленном из чередующихся слоев полиэтилена и найлона, а после этого выкачивания из структуры захваченного газа, например воздуха. После выкачивания из структуры воздуха волокнистый материал может, например, характеризоваться объемной плотностью, большей чем 0,3 г/см3, например, 0,5 г/см3, 0,6 г/см3, 0,7 г/см3 и более, например, 0,85 г/см3. Это может оказаться выгодным при желательности транспортирования волокнистого материала в другое местоположение, например, на удаленную производственную установку, где композицию волокнистого материала можно добавлять в раствор, например, для получения этанола. После перфорирования по существу газонепроницаемой структуры уплотненный волокнистый материал возвращается почти что к своей первоначальной объемной плотности, например, больше чем 60% от своей первоначальной объемной плотности, например, 70%, 80%, 85% и более, например, 95%, от своей первоначальной плотности. Для уменьшения количества статического электричества на волокнистом материале к волокнистому материалу можно добавлять антистатик. Например, к волокнистому материалу можно добавлять химическое соединение антистатика, например, катионное соединение, например, четвертичное аммониевое соединение.

В некоторых вариантах реализации структуру, например, пакет, получают из материала, который растворяется в жидкости, такой как вода. Например, структуру можно получать из поливинилового спирта так, чтобы она растворялась при попадании в контакт с системой на водной основе. Такие варианты реализации делают возможным добавление уплотненных структур непосредственно в растворы, например, которые включают микроорганизм, без предварительного высвобождения структуры, например, в результате рассекания.

Другие варианты реализации

Несмотря на описание определенных вариантов реализации, возможными являются и другие варианты реализации.

Несмотря на использование в некоторых вариантах реализации для получения желательного волокнистого материала сит, в некоторых вариантах реализации для получения желательного волокнистого материала никаких сит не используют. Например, в некоторых вариантах реализации источник волокна подвергают резке между первой парой лезвий, которые определяют первый зазор, что в результате приводит к получению первого волокнистого материала. После этого первый волокнистый материал подвергают резке между второй парой лезвий, которые определяют второй зазор, который является меньшим, чем первый зазор, что в результате приводит к получению второго волокнистого материала.

Подобные способы просеивания можно повторять так много раз, как будет желательно для получения желательного волокнистого материала, обладающего желательными свойствами.

В некоторых вариантах реализации соотношение между средним соотношением между длиной и диаметром у первого волокнистого материала и средним соотношением между длиной и диаметром у второго волокнистого материала является меньшим чем 1,5.

В объем следующей далее формулы изобретения включаются еще и другие варианты реализации.

Реферат

Изобретение относится к получению топлива из волокнистого материала. Каждый из вариантов способа предусматривает резку источника волокна с получением первого волокнистого материала и пропускание последнего через сито с получением второго волокнистого материала, который имеет относительно высокую удельную площадь поверхности, относительно высокую пористость и относительно низкую объемную плотность. Затем второй волокнистый материал объединяют с дрожжами, и/или бактерией, и/или ферментом для получения топлива. Второй вариант способа предусматривает проведение гидролиза волокнистого материала перед внесением дрожжей, и/или бактерии, и/или ферментов. Способ уплотнения волокнистой композиции предусматривает помещение композиции, полученной объединением резанного и пропущенного через сито волокнистого материала с бактерией и/или ферментом, в пакет из газонепроницаемого материала и удаление из него газа. Изобретения позволяют сократить время при производстве топлива за счет того, что волокнистый материал имеет большую площадь для взаимодействия с дрожжами, и/или бактериями, и/или ферментами, которые могут быть равномерно распределены во всем объеме волокнистого материала. 3 н. и 8 з.п. ф-лы, 20 ил.

Формула

предусматривает резку источника волокна с получением первого волокнистого материала;

пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстия, равный приблизительно 1,59 мм и менее, для получения второго волокнистого материала, который имеет определяемую по методу БЭТ площадь удельной поверхности, равную приблизительно 0,25-100,0 м2/г, и пористость от 70 до 99,5%; и объединение второго волокнистого материала с дрожжами и/или бактерией и/или ферментом с последующим получением топлива, включающего водород, спирт, органическую кислоту и/или углеводород.

предусматривает резку источника волокна с получением первого волокнистого материала; и

пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстия, равный приблизительно 1,59 мм и менее, с получением второго волокнистого материала, который имеет определяемую по методу БЭТ площадь удельной поверхности, равную приблизительно 0,25-100,0 м2/г, и пористость от 70 до 99,5%;

гидролиз второго волокнистого материала и объединение гидролизованного материала с дрожжами и/или бактерией и/или ферментом с последующим получением топлива, включающего водород, спирт, органическую кислоту и/или углеводород.

резку источника волокна для получения волокнистого материала;

объединение волокнистого материала с бактерией и/или ферментом для получения композиции волокнистого материала;

инкапсулирование композиции в, по существу, газонепроницаемом материале; и

удаление из инкапсулированной композиции захваченного газа для уплотнения композиции.

Документы, цитированные в отчёте о поиске

Способ производства этанола из целлюлозосодержащих отходов (варианты) и способ получения глюкозы изцеллюлозосодержащих отходов

Комментарии