Способ производства этанола из целлюлозосодержащих отходов (варианты) и способ получения глюкозы изцеллюлозосодержащих отходов - RU2159816C2

Код документа: RU2159816C2

Чертежи

Описание

Изобретение относится к процессам и оборудованию для автоматизированной переработки городских твердых отходов, шламов сточных вод для извлечения и утилизации любых полезных материалов и для промышленного производства этанола и глюкозы. В частности, изобретение относится к способу производства этанола и глюкозы из целлюлозосодержащих городских твердых отходов.

Обычно твердые отходы и шламы сточных вод уничтожаются путем захоронения и/или сжигания. Требованиям охраны окружающей среды не соответствуют как захоронение, так и сжигание отходов, поэтому необходимо альтернативное решение утилизации твердых отходов. Протесты общественности в связи с загрязнением среды, вызываемым сжиганием отходов, привели к приостановлению многих новых проектов, связанных со сжиганием. Реагируя на проблемы, связанные с захоронением, правительство распорядилось использовать вторичное сырье с целью сохранения природных ресурсов и прекращения захоронения твердых отходов.

Для извлечения из твердых отходов материалов, пригодных к повторному использованию, для производства топлива, а также промышленно пригодных спиртов и газа, был создан ряд технологий.

Патент US 5198074 описывает процесс производства этанола из бамбука, включающий резку, измельчение и промывку бамбука, прессование для удаления воды. Затем волокна подвергаются первичному гидролизу паром для получения растворимых сахаров и ферментации для получения этанола.

Патент US 5184780 описывает установку для обработки твердых отходов, включающую одну или более линий для обработки твердых отходов с целью выделения возобновляемых материалов, таких как рифленый картон, черные металлы, пластмассы, бумага и стекло.

В патенте US 5135861 описан способ производства этанола из биомассы, которая гидролизуется в присутствии двуокиси углерода, образующейся в результате ферментации, или органических кислот, содержащихся в отходах переработки цитрусовых, выполняющих роль катализатора.

Патент US 5104419 описывает способ производства метанола из твердых отходов, например городских твердых отходов, путем частичного окисления и сжигания твердых отходов, пропускания горючих газов, кислорода и двуокиси углерода через твердые отходы, отделения низколетучих компонентов газа от более летучих и взаимодействия более летучих компонентов с двуокисью углерода с образованием метанола.

В патенте US 5060871 описаны способы разделения частиц металлических сплавов, использующие различия в размере частиц, плотности и/или электропроводности.

Патент US 5036005 описывает способ производства этанола топливного качества из сахара путем непрерывной ферментации, при котором этанол выделяется в экстракционной колонне, содержащей растворитель, нетоксичный для ферментирующих микроорганизмов.

Патент US 5009672 описывает способ выделения и повторного использования компонентов городских твердых отходов путем прессования под высоким давлением, грохочения и магнитной сепарации. Выделенные органические компоненты, поддающиеся гниению, затем подвергаются анаэробной ферментации для получения биогаза, который можно непосредственно использовать для выработки электроэнергии.

В патенте US 4974781 описан способ разделения бумаги и пластика, при котором материалы подвергаются смачиванию и нагреванию для получения вторичной бумажной пульпы. Пульпа отделяется от материалов, не образующих пульпу, и поступает на повторное использование, сжигается или применяется в качестве сырья в химических процессах.

Патент US 4952503 описывает способ непрерывного производства этанола с использованием стадии центрифугирования для удаления дрожжей.

Патент US 4874134 описывает способ переработки твердых отходов с целью извлечения вторичных материалов, таких как рифленый картон, черные и цветные металлы, изделия из пластмассы, бумажная и стеклянная упаковка, а также отходы, из которых путем биодеградации можно получить компост. Объемные полезные материалы, необрабатываемые материалы и восстанавливаемые материалы утилизируются в первую очередь, затем магнитной сепарацией отделяется первая фракция черных металлов, отходы измельчаются, отделяется магнитной сепарацией вторая фракция черных металлов, затем бумажная фракция отделяется пневматически для получения биодеградируемой фракции, которая может после этого перерабатываться в компост.

Патент US 4692167 описывает устройство для переработки отходов с целью производства твердого гранулированного топлива путем измельчения, магнитного извлечения черных металлов, грохочения, сушки, гравитационной сепарации, вихревой сепарации, просеивания и прессования гранул.

Патент US 4650689 описывает процесс получения этанола из целлюлозных материалов путем обработки парами высококонцентрированной газообразной минеральной кислоты, например соляной кислоты, под давлением с последующей обработкой горячей водой для получения сусла, содержащего сахара, которые можно ферментировать.

Патент US 4612286 описывает способ кислотного гидролиза биомассы, содержащей материалы, пригодные для ферментирования, на диффузионном противоточном устройстве. Оптимальная концентрация серной кислоты от 2 до 10% (по объему).

Патент US 4553977 описывает способ разделения компонентов твердых отходов с первичной сортировкой на барабанном грохоте для удаления алюминиевых банок и получения фракции, обогащенной органическими веществами, из которой могут быть выделены утилизируемые волокнистые компоненты. Стальные банки отделяются магнитной сепарацией. Органические вещества отделяются для использования в качестве горючего материала с пульпированием для извлечения бумажной пульпы или без него.

Патент US 4541530 описывает способ отделения металлических частиц от неметаллических при обработке твердых отходов путем гомогенизации и магнитной обработки компонентов отходов для получения металлического концентрата, например алюминиевого концентрата.

Патент US 4384897 описывает способ обработки биомассы путем двухстадийного гидролиза, в котором на первой стадии деполимеризуются более легко гидролизуемые полисахариды, а на второй стадии - более трудно деполимеризуемые. Биомасса становится более реакционноспособной за счет того, что между первой и второй стадиями гидролиза подвергается воздействию молекулярного кислорода. Кислоты нейтрализуются щелочными материалами, например карбонатом или гидроксидом кальция, образуя раствор, пригодный для ферментации до этанола.

Патент US 4341353 описывает метод извлечения горючего материала и утилизируемых продуктов из отбросов, используя дисковые сортировщики и воздушные классификаторы.

Патент US 4288550 описывает способ переработки пищевых отходов путем анаэробной ферментации в присутствии дрожжей, вырабатывающих этанол, за счет непосредственного превращения крахмала в этанол без предварительного гидролиза, и после этого проводится ферментация в анаэробных условиях для трансформации продукта в метан.

В патенте US 4069145 описан метод разделения частиц по их разной электропроводности с помощью электромагнитного сепарирующего устройства с вихревыми токами.

Патент US 4063903 описывает устройство для уничтожения твердых отходов путем выделения неорганических компонентов и превращения органического компонента в топливо или топливные добавки. Измельченный материал обрабатывают кислотой, нагревают, высушивают и перемалывают, получая тонкоизмельченный горючий материал.

Наиболее близким к ферментативному способу производства этанола из целлюлозосодержащих отходов согласно изобретению является способ сбраживания целлюлозосодержащих материалов и отходов, описанный в Авторском свидетельстве СССР N 64024, 1944. Данный способ предусматривает сбраживание предварительно измельченного и проваренного сырья культурами термофильных бактерий в щелочной среде (pH 7,2-7,8) с получением этанола и летучих органических кислот без стадии гидролиза.

Наиболее близким к способу получения глюкозы из целлюлозосодержащих отходов согласно изобретению является способ гидролиза растительного сырья серной кислотой, описанный в Авторском свидетельстве СССР N 105278, 1952. Данный способ включает стадии обработки предварительно подсушенного сырья концентрированной серной кислотой при нагревании от 50 до 80oC, растирания полученной гидролизат-массы на вальцах, разбавления ее водой и проведения дополнительного гидролиза путем проваривания разбавленной массы при температуре 70-120oC в течение 90 минут.

Данное изобретение предлагает эффективный автоматизированный способ переработки твердых городских отходов для выделения всех утилизируемых материалов, а также для промышленного производства этанола и глюкозы.

Предметом изобретения также является разработка способа переработки существующих захоронений отходов и, таким образом, устранение их вредного воздействия на окружающую среду в будущем.

Кроме того, задачей изобретения является создание процесса переработки, который сам по себе не наносит вреда окружающей среде.

Поставленная задача решена тем, что в способе производства этанола из целлюлозосодержащих отходов согласно изобретению, в отличие от известного способа по а.с. 64024, проводят кислотный гидролиз сырья для получения раствора сахара и последующей его ферментации с получением этанола, причем ферментацию ведут в нейтральной или слабокислой среде (pH 6) с использованием дрожжей. В одном из вариантов осуществления при гидролизе разбавленной серной кислотой полностью растворяют оставшиеся тяжелые металлы.

Способ производства этанола из целлюлозосодержащих отходов посредством ферментации включает сортировку отходов, измельчение целлюлозного компонента и обработку концентрированной серной кислотой в весовом соотношении 1:1. Полученную частично гидролизованную смесь разбавляют водой при температуре около 80-100oC, разбавленную смесь проваривают с перемешиванием при температуре 100oC, затем отделяют твердую фазу фильтрованием, полученный фильтрат разделяют на раствор, содержащий кислоту, и раствор, содержащий сахар, проводят концентрирование сахара в растворе до примерной концентрации 12-14%, корректируют значение pH концентрированного раствора сахара до pH 6, а ферментацию полученного концентрированного раствора сахара осуществляют с использованием дрожжей.

При этом после разбавления частично гидролизованной смеси водой при 80-100oC получают раствор, содержащий от 4 до 6 частей воды по массе на 1 часть частично гидролизованного материала.

Изобретение также предусматривает способ производства этанола из целлюлозосодержащих отходов посредством ферментации, включающий сортировку отходов, измельчение целлюлозного компонента, коррекцию pH сбраживаемой массы перед ферментацией с последующим выделением этанола. Измельченный целлюлозный компонент подвергают кислотному гидролизу, полученный гидролизат разделяют на нерастворимый и растворимый компонент, затем растворимый компонент разделяют с помощью непрерывной ионно-эксклюзионной хроматографии на раствор, содержащий кислоту, и раствор, содержащий сахар, проводят концентрирование сахара в растворе до концентрации 12-14% посредством фильтра обратного осмоса, корректируют значение pH концентрированного раствора сахара до pH 6 аммиаком, осуществляют ферментацию полученного концентрированного раствора сахара с помощью дрожжей при температуре от 25 до 36oC с получением бражки, а этанол из бражки выделяют дистилляцией.

Изобретение также предлагает способ производства этанола и удаления практически всех тяжелых металлов и хлоридов из целлюлозного компонента городских твердых отходов.

Указанный способ производства этанола из целлюлозосодержащих отходов посредством ферментации включает сортировку отходов, измельчение целлюлозного компонента, гидролиз полученного измельченного целлюлозного компонента разбавленной серной кислотой при температуре от 40 до 100oC для полного растворения оставшихся тяжелых металлов и разделения на растворимый и нерастворимый компонент. Затем отделяют растворимый компонент от нерастворимого компонента, высушивают нерастворимый компонент и обрабатывают его концентрированной серной кислотой в весовом соотношении примерно 1:1 с получением частично гидролизованной смеси, которую разбавляют водой при температуре 80-100oC, проваривают при перемешивании при температуре 100oC, отделяют твердую фазу с получением фильтрата, полученный фильтрат разделяют на раствор, содержащий кислоту, и раствор, содержащий сахар, проводят концентрирование сахара в растворе до концентрации 12-14%, затем корректируют значение pH концентрированного раствора сахара до pH 6, а ферментацию полученного концентрированного раствора сахара осуществляют с использованием дрожжей.

При этом растворимый компонент отделяют от нерастворимого компонента на винтовом прессе; для разбавления частично гидролизованной смеси используют воду, которая представляет собой сточную воду или нечистоты, содержащие органический азот, а после разбавления частично гидролизованной смеси водой при 80-100oC получают раствор, содержащий от 4 до 6 частей воды по массе на 1 часть частично гидролизованного материала. Разделение проваренной смеси на твердую фазу и фильтрат проводят на фильтр-прессе: разделение фильтрата на раствор, содержащий сахар, и раствор, содержащий кислоту, осуществляют путем непрерывной ионно-эксклюзионной хроматографии или непрерывной противоточной эксклюзионной хроматографии; концентрирование до 12-14% раствора, содержащего сахар, проводят с помощью фильтра обратного осмоса; pH концентрированного раствора сахара корректируют добавлением аммиака; перед выделением этанола дрожжи удаляют из бражки путем фильтрации, а этанол выделяют из бражки путем перегонки.

Кроме того, нерастворимый компонент, полученный после кислотного гидролиза, высушивают и сжигают в качестве топлива для бойлера.

Изобретение относится также к способу получения глюкозы из целлюлозосодержащих отходов, который включает измельчение сырья, обработку концентрированной серной кислотой при нагревании, разбавление водой и проваривание, в котором измельчение сырья проводят перед обработкой кислотой, обработку сырья концентрированной серной кислотой осуществляют при весовом соотношении 1: 1 и нагревании от 30 до 80oC, а полученную частично гидролизованную смесь разбавляют водой при 80-100oC, проваривают при 100oC с перемешиванием, отделяют нерастворимый компонент и получают глюкозу в виде подкисленного раствора растворимого компонента.

В отличие от известного способа по а.с. 105278 в способе получения глюкозы согласно изобретению не требуется предварительно подсушивать сырье, растирать гидролизат-массу на вальцах и проводить нейтрализацию кислых гидролизатов известняком, известью или мелом. Благодаря регулированию значения pH полученного по изобретению раствора сахара в диапазоне около 6 с предпочтительным использованием аммиака значительно снижается образование отходов по сравнению с известным способом.

Кроме того, отделенный нерастворимый компонент подвергают дальнейшей обработке, включающей обработку 1-10%-ным раствором соли для растворения связанных тяжелых металлов, отделение солевого раствора от нерастворимого компонента и обработку полученного солевого раствора известью для осаждения тяжелых металлов.

Неожиданно, вышеупомянутые комплексные процессы позволяют высокоэффективно и недорого производить этанол и глюкозу из городских твердых отходов.

Способ производства этанола из целлюлозосодержащих отходов согласно изобретению изображен на прилагаемом чертеже, представляющем часть данного

описания, для которого фиг. 1 является схемой всего

процесса обработки материалов городских твердых отходов:

1A/1B - Накопительный бункер для исходного сырья;

2 - Мерная емкость;

3 - Камера предварительной обработки;

4 - Накопительная емкость для разбавленной серной кислоты;

5A - Первичный шнековый пресс;

5B - Вторичный шнековый пресс;

6 - Сушилка;

7 - Накопительная емкость для

обработанного сырья;

8 - Емкость для нейтрализации разбавленной серной кислоты;

9 - Емкость для извести;

10 - Ременный

пресс для гипса;

11 - Накопительная емкость

для нейтрализованной воды;

12 - Установка гидролиза;

13 - Емкости для прогревания;

14 - Промежуточная емкость N 1;

15 - Фильтр-пресс;

16 - Накопительная

емкость для регенерированной кислоты;

17 - Устройство для регенерации кислоты;

18 - Испаритель;

19 - Промежуточная

емкость N 2;

20 - Фильтр обратного осмоса;

21 - Устройство дозирования аммиака и регулировки pH;

22 - Устройство для высева дрожжей;

23 - Промежуточная емкость N 3;

24 - Емкость для ферментации;

25

- Фильтр для дрожжей и емкость для перегонки;

26 - Разделительная колонна;

27 - Змеевик для охлаждения;

28

- Накопительная емкость для этанола;

29 - Накопительная

емкость для воды;

30 - Накопительная емкость для концентрированной серной кислоты;

31 - Емкость для сточных вод

(факультативная);

32 - Нагреватель воды;

A - Емкость

для лигнина;

B - Емкость запаса топлива для бойлера;

C - Бойлер.

Лучшие варианты осуществления

изобретения

При осуществлении изобретения можно использовать

твердые отходы как непосредственно собранные в городе, так и ранее захороненные и впоследствии извлеченные. Твердые отходы

поступают на обработку через полностью автоматизированное приемное

устройство. Затем твердые отходы сваливают на транспортер. Далее отделяют возвратные материалы, такие как пригодные к переработке

крупные предметы, черные металлы, цветные металлы, такие как алюминий,

стекло, пластмассы и резина. Способы извлечения таких материалов хорошо известны и описаны, например, в патентах США 5184780,

5104419, 5060871, 5009672, 4974781, 4874134, 4692167, 4553977, 4541530,

4341353, 4069145 и 4063903, содержание каждого из которых полностью включено в данное описание путем отсылки.

Старые колесные покрышки преимущественно поступают на отдельный транспортер, ведущий к установке по переработке использованных шин и регенерации резины, где колесные покрышки измельчают и извлекают резину, сталь и волокна.

Для отбора крупных металлических предметов с транспортера с твердыми отходами используют магнитный кран с дистанционным управлением. Крупные предметы затем проходят через измельчитель, который измельчает их до размеров, приемлемых для последующей переработки. Затем материалы поступают в бункер возвратных материалов для последующего пакетирования.

Отходы, остающиеся после удаления крупных предметов, затем сортируются с использованием барабанного грохота или других сортировочных механизмов, которые разрывают любые мешки и создают два отдельных технологических потока. После предпринятой сортировки один поток содержит в основном частицы целлюлозы и металла требуемого размера, а другой - резину, стекло и большую часть органических материалов.

Твердые отходы проходят через несколько магнитных сепараторов для полного извлечения черных металлов. Затем отходы проходят через сепаратор на вихревых токах для извлечения всех цветных металлов. Как черные, так и цветные металлы передаются в бункеры для последующего пакетирования. Отходы затем измельчаются и обрабатываются в установке по производству этанола, которая принимает и перерабатывает отходы с получением этанола, пригодного для реализации. Часть побочных продуктов от производства этанола можно продавать и/или использовать для выработки дополнительной электроэнергии для этого же процесса.

Например, нерастворимые материалы, полученные после гидролиза целлюлозного компонента ГТО в основном состоят из лигнина, природного ароматического органического полимера, присутствующего во всех сосудистых растениях. Неожиданно было обнаружено, что использование лигнина в качестве топлива для нагревания воды приводит к существенному снижению энергозатрат на проведение изложенного здесь процесса. Экономия электроэнергии от вышеупомянутого привела к неожиданному результату, заключающемуся в том, что себестоимость этанола уменьшается примерно на 15-25% по сравнению с себестоимостью этанола, получаемого от переработки зерна. Более того, номинальное тепловыделение 14000-18000 кДж/кг можно повысить сочетанием сухого лигнина с несодержащими хлор и чисто сгорающими пластмассами, выделяемыми из ГТО. Технологический способ отделения пластмасс, не содержащих хлор, от хлорсодержащих пластмасс (например, поливинилхлорида), известный как Vinyl CycleTM, промышленно освоен в National Recovery Technologies, Nashville, Tennessee. Технология Vinyl CycleTM описана в Патенте US 5260576, содержание которого полностью включено в данное описание путем отсылки. Смесь лигнина с пластмассами также может использоваться в качестве топлива для бойлерных, что снижает затраты на энергообеспечение представляемого способа производства этанола.

Любые неорганические материалы, остающиеся после изложенного выше процесса сортировки, могут быть гранулированы и их можно использовать в промышленных масштабах в качестве добавок в строительные материалы.

Предлагаемый способ полностью автоматизирован и нуждается только в обычном надзоре в результате каждого переключения операции. Полностью автоматизированные технологии грохочения исключают потребность в антисанитарной ручной сортировке.

Данное изобретение представляет полностью безотходное оборудование. Все здания могут быть полностью изолированы. Все, что загрязняет воздух и воду, может быть собрано и полностью переработано. Все материалы, поступающие на обработку, могут быть обработаны и превращены в промышленно перерабатываемые материалы.

Эти и другие области применения изобретения и его преимущества станут очевидными из последующего описания и чертежа.

В таблице 1 представлен состав городских твердых отходов (ГТО) по данным Организации по защите окружающей среды.

Данное изобретение создавалось для переработки как твердых отходов, представленных в табл. 1, так и городских твердых отходов, извлекаемых из захоронений (которые могут иметь несколько иной состав). Скорость, с которой эти отходы могут быть обработаны, в большой степени зависит от величины населенного пункта, который будет обслуживаться при внедрении данного изобретения. Установка может перерабатывать от 25 до 125 тонн или более в час. Размер оборудования может быть соответственно подобран.

Материалы, не поддающиеся переработке и являющиеся опасными отходами, - это взрывчатые вещества и инфекционные отходы. Установка способна перерабатывать холодильники, мойки, сушки, кухонные плиты, корпуса автомобилей, крупные предметы, мелкие промышленные отходы и обычные городские твердые отходы. Установка предназначена для регенерации из твердых отходов пластмасс, цветных и черных металлов.

Грузовики сгружают городские твердые отходы на транспортер, например, производства E&H Systems, который проходит через весь цех первичного измельчения материала. Для извлечения любых крупных металлических предметов затем используется дистанционно управляемый магнитный кран. Извлеченные предметы поступают в автоматическое устройство для предварительного измельчения. При достижении приемлемых размеров отходы возвращаются в цикл, в приемный бункер для пакетирования в стандартные пакеты.

Затем промышленный барабанный грохот, например производства MacLanahan Corporation, автоматически открывает мешки, забирает мелкий мусор и дробит любые стеклянные материалы.

Сырьевой поток для производства этанола последовательно проходит через пять магнитных сепараторов, которые извлекают практически все черные металлы. То есть поток отходов, который первоначально состоял из металлического и целлюлозного компонентов, выходит из барабанного грохота по ряду наклонных конвейеров, каждый из которых имеет хорошо известное магнитное сортирующее устройство, например барабанное или ременное. Выходной конец каждого конвейера удерживается выше входного отверстия каждого последующего конвейера таким образом, что материал, проходящий через магнитный экран, подвергается гравитационному перемешиванию от одного конвейера к другому, тем самым способствуя магнитному отделению оставшихся черных металлов на последующем магнитном сепараторе. Конструкция конвейера позволяет полностью автоматизированно извлекать черные металлы в центральной зоне. За счет перемешивания материалов гарантированно извлекается 98% всех черных металлов. Выделенные черные металлы падают в вертикальный желоб и выходят из процесса, поступая в накопительный бункер для переработки.

Оставшийся материал затем поступает на транспортере на сепаратор вихревых токов, например, типа Eriez Ferrous Metal Separator. Сепаратор вихревых токов используют для автоматического удаления материалов из цветных металлов, в том числе батареек.

Сепаратор вихревых токов размещают после магнитных сепараторов, чтобы гарантировать, что черные металлы не выведут из строя сепаратор вихревых токов. Присутствие материалов из черных металлов внутри или на сепараторе вихревых токов приводит к серьезным и дорогостоящим поломкам. Оставшиеся твердые отходы подаются транспортером на молотковую дробилку, которая уменьшает материалы до размера от -75 мм до -100 мм. Измельчение материала требуется для процесса производства этанола.

Молотковая дробилка имеет взрывозащищенный кожух, чтобы избежать возможных взрывов образующейся пыли.

Поток обрабатываемого материала может быть разделен на две части: одна поступает на производство этанола, а вторая на выработку гумуса. Распределение отходов между двумя потоками зависит от объема отходов, поступающих на обработку.

Процесс согласно настоящему изобретению далее описывается детально со ссылкой на чертеж.

Описание

схемы процесса

Содержание тяжелых металлов в целлюлозном компоненте ГТО может

существенно колебаться в зависимости от происхождения отходов. Например, гидролизат, полученный из целлюлозного

компонента некоторых образцов ГТО городов или высокоиндустриальных зон, загрязнен

тяжелыми металлами до такой степени, что ингибируется последующий процесс дрожжевой ферментации. Поэтому партии ГТО

такого типа следует обрабатывать для удаления тяжелых металлов до стадии гидролиза,

чтобы избежать загрязнения

ферментируемой жидкости. С другой стороны, было показано, что удаление тяжелых металлов

из менее загрязненных образцов может быть выполнено более результативно путем

эффективного ионообменного процесса после стадии гидролиза целлюлозного сырья.

Далее описаны два процесса, которые можно применять для уменьшения содержания тяжелых металлов в целлюлозном компоненте ГТО. В одном процессе тяжелые металлы удаляются до гидролиза, в другом - после гидролиза. Обоснованием для выбора процесса является содержание тяжелых металлов в ГТО.

A. Процесс автоматизированной обработки ГТО

Стадия 1: Предварительная обработка

Ссылочные обозначения

1A/1B - 11

Назначение

Предварительная обработка

предназначена для отделения тяжелых металлов, которые могут ингибировать ферментацию гидролизированного целлюлозного компонента ГТО,

поступающего измельченного целлюлозного компонента путем смешения с

разбавленной серной кислотой. Затем твердые материалы прессуются, а жидкие обрабатываются известью, что приводит к образованию

побочного продукта - гипса. Гипс затем удаляют, а оставшуюся твердую фазу

готовят для трансформации в сахара в установке гидролиза.

На основании данных из многих источников, суммированных в работе "The Chemistry and Biology of Yeasts", A.H.Cook, ed., Academic Press, NY, pp. 296-303 (1958), небольшое количество тяжелых металлов необходимо для ферментации, но в высоких концентрациях они могут ингибировать ферментацию глюкозы и ксилозы дрожжами. Примеры воздействия представлены в табл. 2.

Как уже говорилось, некоторые ГТО содержат кадмий и железо, которые умеренно ингибируют ферментацию, а также свинец, цинк и медь, которые существенно ингибируют дрожжевую ферментацию. Поэтому снижение содержания тяжелых металлов в ГТО имеет принципиальное значение для достижения эффективной ферментации сахаров, полученных из ГТО. Образец, прошедший обработку согласно стадии предварительной обработки, и который практически не содержит следов тяжелых металлов, это образец, из которого было удалено по меньшей мере 70% этих металлов.

Описание

В бункеры исходного сырья (1A и 1B) поступает сырье, состоящее на 85-90% из

органических материалов с размером частиц, полученных после стадии

предварительной обработки, -51 мм (16 мм х 51 мм). Каждый бункер вмещает около 25 тонн материала, чего по грубым подсчетам хватает

на 2,5 суток переработки. Материалы, в которых не обнаружены тяжелые

металлы, не нуждаются в предварительной обработке, поэтому они накапливаются отдельно в бункере 1B.

Из бункера 1A материалы по конвейеру подаются в мерную емкость (2). Из мерной емкости необработанные материалы передаются в камеру предварительной обработки (3), где разбавленная серная кислота (примерно от 1 до 10 вес.%) смешивается с сырьем при температуре примерно от 40 до 100oC. Это приводит к растворению тяжелых металлов и хлоридов (хлоридов металлов и, возможно, хлорорганики) в сырье. Затем материал передается с помощью шнекового транспортера на винтовой пресс (5A и 5B), осуществляя удаление примерно 60-80% жидкости, тем самым разделяя растворимые и нерастворимые компоненты. Для удаления следов кислоты нужна вторичная промывка (5B). Твердая фаза из винтового пресса поступает затем в ленточную сушилку (6) со скоростью подачи приблизительно 3,25 тонн/час. Ленточная сушилка уменьшает влажность сырья до примерно 5-10%. Сухой нерастворимый компонент, имеющий легкую рыхлую консистенцию, пневматически передается в накопительную емкость для обработки сырья (7).

Жидкость из винтового пресса перекачивается назад в накопительную емкость для разведенной серной кислоты (4) для повторного использования. Кроме того, разбавленная кислота из системы регенерации кислоты (17) перекачивается в накопительную емкость для разведенной серной кислоты. Тяжелые металлы и осадок из накопительной емкости передаются в емкость нейтрализации (8). В емкости нейтрализации жидкость смешивают с известью и перекачивают насосом на ременный пресс (10), где отделяется гипс. Оставшаяся нейтрализованная жидкость, состоящая из воды и частиц, пропускается затем через фильтр и возвращается в емкость для воды (11) для повторного использования в процессе.

Как описывается ниже, альтернативный ионообменный процесс удаления тяжелых металлов включает проведение стадии гидролиза, представленной далее, и получение водонерастворимого лигнина. Было установлено, что практически все тяжелые металлы связываются лигнином.

Стадия

2: Гидролиз

Ссылочные обозначения 12-16, 31, A, B, C

Назначение

Целью процесса гидролиза является разрыв молекулярных связей в сырье, что приводит к образованию сахаров,

путем смешивания материала с концентрированной серной кислотой (примерная концентрация 65-93%,

предпочтительнее около 70%). Раствор, содержащий сахар/кислоту/воду, прогревают определенное время,

после чего твердую фазу отделяют. Раствор направляют для разделения в установку регенерации

кислоты.

Описание

Предварительно обработанное сырье дозировано поступает из

накопительной емкости (7 или ссылка 1B) в установку гидролиза (12), в которую автоматически

поступает серная кислота с концентрацией около 70%, в соотношении 1:1. Пока не указано иное, все отношения

и проценты, приведенные в описании, являются весовыми. Соотношение, указанное как 1:1,

включает составы с весовыми соотношениями от 60: 40 до 40:60. Преимущественно соотношение концентрированной

серной кислоты и предварительно обработанного сырья составляет примерно от 45:55 до 55:45 по

весу.

Материал перемешивают примерно от 2 до 15 минут, преимущественно около 10 минут, и загружают в емкости для прогревания (13) вместе с водой, нагретой до температуры около 88oC. Этот раствор находится в пропорции 2:1 (примерно 2 части воды на 1 часть гидролизованного материала, по весу). Этот материал медленно перемешивают, при этом достигается и поддерживается в течение 1-4 часов температура около 96oC. В таких условиях целлюлоза и гемицеллюлоза превращаются в глюкозу и ксилозу соответственно. По завершении этого срока содержимое емкостей для прогревания передается в накопительную емкость (14), чтобы можно было подготовить емкость для прогревания для повторной загрузки. Накопительная емкость поддерживает температуру материала и регулирует его поступление на фильтр-пресс (15).

Затем материал из накопительной емкости фильтруют, например, путем подачи его насосом на фильтр-пресс (15), который удаляет суспендированные твердую фазу и дает фильтрат. Твердую фазу можно измельчить, отмыть и возвратить на сушку (6) для использования в качестве бойлерного топлива. После этого фильтрат подается насосом с фильтр-пресса в емкость регенерации кислоты (16).

Примечание: городские сточные воды из емкости для сточных вод (31) могут использоваться в качестве замены чистой воды в установке гидролиза (12). Все патогенные организмы, находящиеся в сточных водах, подавляются в установке гидролиза. Высокое содержание азота в сточных водах сохраняется, что фактически устраняет необходимость внесения азотсодержащих веществ, таких как аммиак (питательный компонент дрожжей, используемый в процессе ферментации).

Стадия 3. Регенерация кислоты

Ссылки 16-19

Назначение

Целью процесса регенерации кислоты является регенерация серной кислоты из раствора,

содержащего сахар/кислоту/воду, с получением раствора, содержащего кислоту, и раствора,

содержащего сахар. Концентрированная серная кислота и вода затем используются повторно в процессе. Когда сахара

и вода удалены из раствора, его перекачивают в емкости для ферментации до этанола.

Существует ряд хорошо известных способов регенерации серной кислоты из водного потока, любой из которых может быть использован в данном изобретении. Например, водный поток может быть профильтрован через активированный уголь, чтобы удержать на фильтре сахара и промыть водой для удаления остаточной кислоты. Адсорбированный сахар можно затем удалить с фильтра путем промывания нагретым спиртом. См. M.R. Moore and J.W. Barrier, "Ethanol from Cellulosic Residues and Crops", Annual Report, DOE/SERI Contract N DK-6-06103-1, Tennessee Valley Authority, Muscle-Shoals, Alabama, October 1987, pp. 27-49, содержание этой публикации включено в данное описание путем отсылки. Однако данный способ отделения серной кислоты от сахаров не является предпочтительным, поскольку спирт перед проведением ферментации должен быть удален выпариванием из раствора сахаров, что добавляет еще одну стадию, требующую затрат электроэнергии. Также могут возникнуть проблемы с излишком кислоты между адсорбцией и десорбцией, что может быть улучшено за счет пропускания между этими циклами потока азота. Проблемы также могут возникнуть с выходящим этанолом, который не был насыщен при 70oC, что выражается в меньшей насыщенности сахара. Сниженные скорости течения этанола и повышенные сроки десорбции увеличивают десорбцию сахаров, давая выходящие потоки, насыщенные сахарами на 95-100%.

Для разделения кислоты и сахара на сахаросодержащий поток и поток, содержащий кислоту, более эффективно можно применять ионообменные смолы. Такие смолы, включая сильно кислотные катиониты марки Amberlite типа "GEL", например, IR 120 PLUS с функциональными сульфогруппами, промышленно производятся Aldrich Chemical Company. Сахар адсорбируется на сильно кислотной смоле, образуя кислотосодержащий поток, который может быть регенерирован. Адсорбированные сахара затем элюируются со смолы чистой водой. См. M.R.Moore and J. W. Barrier, "Ethanol from Cellulosic Residues and Crops", Annual Report, OE/SERI Contract N DK-6-06103-1, Tennessee Valley Authority, Muscle Shoals, Alabama, October 1987, pp. 30-39, содержание этой публикации включено в данное описание путем отсылки. Аппараты, применимые для непрерывного разделения потоков с содержанием кислоты и сахара, производятся Advanced Separation Technologies Incorporated, Lakeland, Florida (Model ISEP LC2000) и используют сильнокислотный ионит (Finex CS16G, средний размер частиц 310 микрон). Такие аппараты описаны, например, в Патентах US 4522726 и 4764276, содержание которых включено в данное описание путем отсылки.

Также можно разделять кислоту и сахар с помощью растворителя, избирательно экстрагирующего и удаляющего кислоту из водного раствора сахара. См. M.R.Moore and J.W.Barrier, "Ethanol from Cellulosic Residues and Crops", Annual Report, DOE/SERI Contract N DK-6-06103-1, Tennessee Valley Authority, Muscle Shoals, Alabama, October 1987, pp. 39-49, содержание этой публикации включено в данное описание путем отсылки. Разделение можно проводить на экстракционной колонне с возвратно-поступательными тарелками Karr. Колонна имеет с обоих концов приемные емкости для растворителя и гидролизата. Перемешивание осуществляют с помощью тефлоновых пластин, соединенных с мотором. Раствор, содержащий сахар и кислоту, вносится в верхнюю часть колонны и опускается вниз, где водный раствор осторожно перемешивается с растворителем. Растворитель подается в нижнюю часть колонны. Водный раствор, содержащий сахар, выходит из нижнего конца колонны, в то же время растворитель, содержащий кислоту, выходит с верхнего конца колонны. Затем кислота может быть регенерирована, например, перегонкой растворителя, или промывкой растворителя дистиллированной водой. Аппаратура и растворитель для непрерывного сепарирования кислоты из водного раствора сахара производятся, например, Glitsch, Inc., Parsippany, NJ.

Учитывается, что поток сахара, полученный любым из этих процессов разделения, содержит остаточное количество кислоты. Желательно нейтрализовать остаточную кислоту известью или аммиаком до pH около 6.

Описание

Жидкость,

содержащая около 10% сахара, 10% кислоты и 80% воды, закачивается из

накопительной емкости регенерации кислоты (16) в установку регенерации кислоты (17), которая разделяет жидкость на водный раствор

сахара и водный раствор кислоты. Водный раствор сахара закачивается в

емкость (19); водный раствор регенерированной кислоты подается насосом в выпарной аппарат (18), где вода отделяется от кислоты

выпариванием и поступает в накопительную емкость для воды (29A).

Удаление воды восстанавливает концентрацию кислоты до первоначального уровня, равного примерно 70%. Это позволяет вернуть кислоту из

выпарного аппарата в накопительную емкость концентрированной

кислоты (30) для повторного использования в процессе.

Стадия 4: Ферментация

Ссылки 19-24

Назначение

Процесс ферментации служит для концентрирования раствора

сахара и их смешения его с дрожжами для получения водного раствора этанола. Раствор сахара может быть сконцентрирован до 12-14%

выпариванием (например, с использованием нагрева и/или вакуума) или с

помощью фильтра обратного осмоса.

После завершения ферментации этанол отделяется. Перед отделением этанола дрожжи можно удалять, или не удалять. Как показано далее, этанол выделяется перегонкой или экстракцией растворителем, нетоксичным для микроорганизма, обеспечивающего ферментацию. См. Патент US N 5036005, содержание которого включено в данное описание путем отсылки. Дрожжи также могут быть отделены центрифугированием. См. Патент US N 4952503, содержание которого включено в данное описание путем отсылки. Предпочтительно оставшиеся дрожжи сначала отделяют и культуральную жидкость закачивают в экстракционную колонну для экстракции этанола.

Способы ферментативной утилизации гексоз и пентоз, полученных в результате гидролиза целлюлозных материалов, хорошо известны и изложены, например, в Патентах US NN 5198074, 5135861, 5036005, 4952503, 4650689, 4384897, 4288550, содержание которых включено в данное описание путем отсылки.

Описание

Из емкости (19) сахар, вода и остаточная кислота (в концентрации менее 0,1%) пропускается через фильтр

обратного осмоса (20) для удаления некоторого количества воды из раствора и

достижения концентрации сахара

до 12-14%. Добавляется аммоний и pH тщательно подводится до величины приблизительно

6, являющейся оптимальной для проведения ферментации. С этого момента

добавляются дрожжи (22), перемешиваются, закачиваются в емкость (23) и затем передаются в ферментер (24). Смесь выдерживается

приблизительно 48 часов. Змеевик для охлаждения (27) способствует

поддержанию требуемой температуры около 36oC для ферментирования. Через 48 часов культуральная жидкость дозированно

подается на фильтр и в емкость (25), где дрожжи удаляются в

накопительную емкость. Остающаяся жидкость мерно подается в емкость (25) и затем на перегонную колонну (26).

Стадия 5.

Процесс выделения этанола

Ссылки 25, 26.

Назначение

Целью является выделение этанола из водного раствора путем выпаривания и конденсации. Это приводит к получению

чистого этанола, а также побочных продуктов в кубовом остатке.

Описание

После ферментации жидкость дозированно подается на разделительную колонку (26). В зависимости от

первоначального сырья выход этанола может меняться от 225 до 450 дм3 этанола крепости 180-190 на тонну исходного материала. Этанол после разделительной колонки закачивается в накопительную

емкость этанола (28). Накопительная емкость этанола (28) вмещает 45

м3 этанола, что соответствует по грубой оценке объему производства этанола за 12-14 суток.

Побочным продуктом дистилляции является кубовый остаток в виде крахмалистой массы, которую можно использовать на корм скоту.

B. Ионообменный процесс удаления тяжелых металлов из ГТО

Было обнаружено, что степень загрязнения ГТО тяжелыми металлами обычно

невысока, поэтому сопутствующие тяжелые металлы в основном остаются связанными с нерастворимой фракцией, получаемой после

кислотного гидролиза целлюлозного компонента. Следовательно, концентрации

растворимых тяжелых металлов, присутствующих в гидролизате, находятся ниже уровней, влияющих на ферментацию. Учитывая эти

данные, дальнейшее изложение представляемого изобретения касается

эффективного процесса удаления тяжелых металлов из целлюлозного компонента ГТО после гидролиза.

Этапы обработки ГТО напоминают этапы, описанные выше, за исключением того, что удаление тяжелых металлов из первично измельченного сырья откладывается до проведения гидролиза. При таком ведении процесса стадия, включающая предварительную обработку целлюлозного материала разбавленной серной кислотой, может быть исключена, при этом отпадает потребность в повторной промывке, а также сушке сырья после первичной обработки, этапа, требующего много времени и электроэнергии. Поэтому вместо предварительной обработки разбавленной серной кислотой предварительно измельченного сырья оно прямо подается в установку гидролиза, куда автоматически подается серная кислота в концентрации примерно 70% в пропорции 1:1 (кислота/образец). Эта суспензия затем смешивается при температуре около 30-80oC желательно около 2-20 минут, предпочтительнее около 2-15 минут, затем загружается в емкости для проваривания, где разводится водой, нагретой примерно до 80-100oC до тех пор, пока соотношение жидкого компонента к твердому не достигнет 5:1, а концентрация серной кислоты не составит примерно 12%. Этот материал перемешивается при поддержании постоянной температуры примерно от 80 до 100oC на протяжении примерно 1-4 часов. В таких условиях превращение целлюлозы и гемицеллюлозы в глюкозу и ксилозу осуществляется на 87-100%.

По завершении гидролиза содержимое из емкостей для проваривания поступает в накопительную емкость, что позволяет перезагрузить емкости для проваривания. В накопительной емкости стабилизируется температура гидролизата и регулируется его поступление на фильтр-пресс, где взвешенные частицы удаляются из суспензии и получается фильтрат. Фильтрат делят на раствор, содержащий кислоту, и раствор, содержащий сахар, который перерабатывается в этанол.

Нерастворенный компонент с фильтр-пресса высушивается, он может смешиваться с компонентом ГТО, пластмассами, не содержащими хлора, и используется как бойлерное топливо для выработки энергии, например сопутствующей выработки электроэнергии. Его можно продать или использовать в данном производстве, например в перегонке. При необходимости уровень тяжелых металлов, связанных с нерастворимым компонентом, может быть снижен перед сжиганием путем обработки 1-10% солевым раствором с последующей промывкой водой.

Данное изобретение было изложено в общих чертах. Оно поясняется ссылками на примеры, изложенные далее в качестве иллюстраций. Примеры не ограничивают возможных рамок применения изобретения. Полные тексты всех заявок, патентов и публикаций, цитировавшиеся ранее, и те, которые будут указаны далее, включены в текст описания без искажения их сути.

Примеры

Пример 1. Удаление тяжелых металлов из ГТО путем

предварительной обработки разбавленной серной кислотой

Анализировали состав тяжелых металлов в образце городских твердых отходов. Результаты представлены в таблице 3.

20 г образца ГТО нагревали в течение 2 час в 200 г 2% водной серной кислоты в колбе с обратным холодильником. Твердая фаза была отфильтрована, промыта и представлена для анализа (таблица 4).

Эти данные показывают, что простое разведение и промывка в горячей кислоте эффективно снижают в ГТО концентрацию тяжелых металлов, которые могут ингибировать образование этанола ферментативным путем.

Пример 2. Удаление тяжелых металлов из ГТО

ионообменным способом

Образцы ГТО перемешали для образования усредненного образца. Затем из усредненного образца отобрали 4

пробы и проанализировали на целлюлозу, лигнин и золу, используя

следующую методику.

Образцы объединенной пробы ГТО высушивали в микроволновой печи до остаточной влажности менее 1% и затем измельчали до прохождения через сито 20 меш. Далее пробы смешивали с равным весовым количеством 10% серной кислоты и нагревали 2 часа при температуре около 100oC. После прогревания жидкость отделяли фильтрованием, а твердую фазу собирали, промывали, сушили и взвешивали. Потеря веса после обработки 10% серной кислотой приходится на целлюлозный компонент пробы ГТО. Собранную твердую фазу затем смешивали с 70% серной кислотой и помещали в реактор, содержащий 5 частей воды на 1 часть твердой фазы, и прогревали 3 часа при температуре около 100oC в микроволновой печи. Твердую фазу затем отфильтровывали от суспензии и определяли содержание глюкозы. Отфильтрованную твердую фазу затем высушивали, прогревали при 600oC и анализировали состав золы. Содержание лигнина в каждой пробе определяли подсчетом разницы между весом золы и общим весом пробы.

Результаты, представленные в таблице 5, показывают, что объединенный образец был гомогенным в отношении целлюлозы, лигнина, золы и гемицеллюлозы.

Образец ГТО, весом 100 г, смешивали со 100 г 70% серной кислоты (соотношение 1: 1) и полученную пробу тщательно перемешивали до образования черной пасты. Перемешивание длилось 20 минут, на протяжении которых поддерживалась температура около 30oC. Затем в реакционную смесь добавляли воду, предварительно нагретую примерно до 88oC, чтобы довести отношение воды к твердой фазе примерно до 5:1, а концентрацию серной кислоты примерно до 12%. После этого суспензию выдерживали при температуре около 100oC в течение 2-3 часов для полного протекания гидролиза. После завершения гидролиза жидкость и остаточную твердую фазу анализировали на присутствие тяжелых металлов и углеводородов.

Анализ остаточной твердой фазы

после гидролиза

Оставшуюся твердую фазу после завершения процесса гидролиза исследовали на наличие целлюлозы, лигнина и золы,

используя ранее описанную методику. Результаты представлены в

таблице 6.

Результаты ясно показывают, что условия гидролиза согласно изобретению достаточны для существенного уменьшения содержания целлюлозы в целлюлозном компоненте ГТО.

Анализ жидкости после гидролиза

Гидролизная жидкость была нейтрализована определенным объемом гидроксида натрия. После

нейтрализации исследовали содержание глюкозы в образце,

используя анализатор глюкозы YSI, модель 20. Результат анализа показывает, что гидролизат содержит около 10% сахара (с учетом разведения).

Теоретический выход сахаров равен 10,4%. Разница наиболее

вероятно объясняется ошибкой анализа и частичным разрушением глюкозы.

Анализ гидролизата и нерастворимого компонента на

тяжелые металлы

Исходный образец комплексных ГТО,

оставшаяся после гидролиза твердая фаза и гидролизная жидкость (подсчет тяжелых металлов в гидролизате основывается на сухом весе)

исследовались для определения содержания меди, цинка, хрома, никеля

и железа. Тяжелые металлы были обнаружены в ранее анализировавшихся образцах ГТО в концентрациях, которые могут препятствовать

проведению ферментации. Результаты анализа представлены в таблице 7.

ГТО как исходное сырье на стадии предварительного гидролиза содержит примерно ожидаемые количества тяжелых металлов. Однако оказалось неожиданным, что нерастворимые остатки после гидролиза содержат намного более высокие концентрации тяжелых металлов, чем рассчитывали, основываясь на предварительных данных. Хотя изобретатели не хотят связывать себя какой-либо конкретной теорией, предполагается, что оставшаяся твердая фаза могла быть частично окисленной в ходе гидролиза, что превратило ее в низкосортную ионнообменную смолу, связавшую тяжелые металлы. Осадок удерживает около 90% меди, 55% хрома и 20-30% цинка, никеля и железа. В наибольшей степени препятствуют процессу ферментации медь и хром. В результате того, что тяжелые металлы остаются на твердом остатке, концентрация тяжелых металлов в гидролизате в большинстве случаев существенно ниже уровня, препятствующего проведению ферментации. Более того, ожидается, что большинство тяжелых металлов в гидролизате будут уходить вместе с потоком кислоты при разделении кислоты и сахара, что в дальнейшем уменьшит концентрацию тяжелых металлов. Образец, обработанный данным ионообменным способом, который содержал практически все тяжелые металлы, извлеченные из гидролизата, удерживал в нерастворимом компоненте около 90% меди, около 55% хрома и примерно 20-30% цинка, никеля и железа.

Пример 3. Влияние тяжелых металлов на гидролиз и ферментацию

Следующая процедура использовалась для определения влияния Cu, Zn, Cr, Ni

и Fe в рециклирующей кислоте на гидролиз

целлюлозы ГТО. Хлопковая вата, целлюлозный материал, не содержащий каких-либо тяжелых металлов, подвергалась описанному выше гидролизу с той разницей, что

сульфаты Cu, Zn, Cr, Ni и Fe добавлялись к

70% кислоте в концентрации, превышающей в 20 раз ожидаемую концентрацию по данным, представленным в таблице 7. Трансформация целлюлозы в глюкозу сравнивалась

с аналогичной трансформацией, выполненной

без предварительного добавления тяжелых металлов (контроль). Обе реакции повторялись дважды. Процент трансформации целлюлозы в глюкозу в образце, содержащем

тяжелые металлы, был 85 и 87% по сравнению

с 86 и 87% в контроле. Результаты данного эксперимента показывают, что даже 20-кратное завышение концентрации тяжелых металлов по сравнению с ожидаемой

концентрацией в гидролизате ГТО не оказывает

воздействия на гидролиз.

Воздействие тяжелых металлов на ферментацию чистой глюкозы исследовалось следующим образом. Были приготовлены два раствора 5% глюкозы, содержащие необходимые питательные добавки (например, сульфат аммония) и скорректирован pH до 5,5. Затем растворы подвергли ферментации с использованием дрожжей в течение 72 часов, остаток глюкозы определялся. Подсчеты показали, что примерно 94%-96% глюкозы было потреблено дрожжами в процессе ферментации.

Процесс ферментации повторили с той разницей, что были добавлены сульфаты солей тяжелых металлов, обычно присутствующие в ГТО, в концентрациях, в 10 и 20 раз превышающих концентрации, указанные для гидролизата в таблице 7. В этих условиях количество потребленной глюкозы составило соответственно 92-93% и 61-65% для культуральных жидкостей, с 10- и 20-кратным превышением концентраций тяжелых металлов, указанных для гидролизата в таблице 7 соответственно.

При изучении влияния тяжелых металлов на ферментацию были получены результаты, аналогичные результатам, полученным при изучении влияния тяжелых металлов на процесс гидролиза. При десятикратном превышении концентрации тяжелых металлов по сравнению с их обычной концентрацией в гидролизате ГТО не наблюдается существенного влияния на скорость и степень ферментации глюкозы. Более того, процесс ферментации не замедлялся даже при двадцатикратном увеличении концентрации тяжелых металлов по сравнению с ожидаемой концентрацией в гидролизате ГТО.

Исходя из полученных результатов, ясно, что стадия предварительной обработки для удаления тяжелых металлов из ГТО не всегда необходима для того, чтобы избежать проблем с проведением ферментации или гидролиза, поскольку тяжелые металлы, обычно присутствующие в ГТО, в значительной мере могут быть удалены вместе с твердым остатком, образующимся на стадии гидролиза. Поскольку тяжелые металлы связываются с твердым остатком, их концентрации в жидкой фракции гидролизата существенно ниже тех концентраций, которые оказывают вредное воздействие на гидролиз и на ферментацию. Однако, если концентрация тяжелых металлов высока, может понадобиться предварительная обработка целлюлозного сырья или гидролизата до стадии ферментации.

Пример 4. Выделение тяжелых металлов из

гидролизата перед ферментацией

Как было показано

ранее, присутствие больших количеств тяжелых металлов в гидролизате влияет на ферментацию глюкозы. Поэтому, когда отмечается высокая

концентрация тяжелых металлов в гидролизате, для их удаления

применяется следующий способ.

К гидролизату добавляли известь до установления величины pH примерно 10,5-11. Гипс и остаток извести затем отфильтровывали и определяли концентрацию тяжелых металлов в фильтрате гидролизата. Концентрация тяжелых металлов снижалась, что отражено в таблице 8.

Концентрации тяжелых металлов в исследуемом гидролизате после обработки известью незначительны и не могут заметно ингибировать процесс ферментации. Также следует отметить, что после добавления извести было удалено 80-90% меди и хрома, наиболее серьезно влияющих на ферментацию. Следовательно, если в ходе процесса получен гидролизат, примерно такой, как представлен в таблице 8, с достаточно высоким уровнем содержания тяжелых металлов, что может привести к ингибированию ферментации, внесение извести может облегчить эту проблему.

Пример 5. Выделение тяжелых металлов из остатка,

полученного после гидролиза

При необходимости

содержание тяжелых металлов, связанных с нерастворимым компонентом, полученным после гидролиза, можно уменьшить до сжигания следующим образом.

Нерастворимый компонент собрали и промыли раствором 1%

NaCl при комнатной температуре. После однократной промывки нерастворимый компонент отделяли от раствора NaCl и замеряли концентрацию связанных с

ним тяжелых металлов. Как следует из результатов,

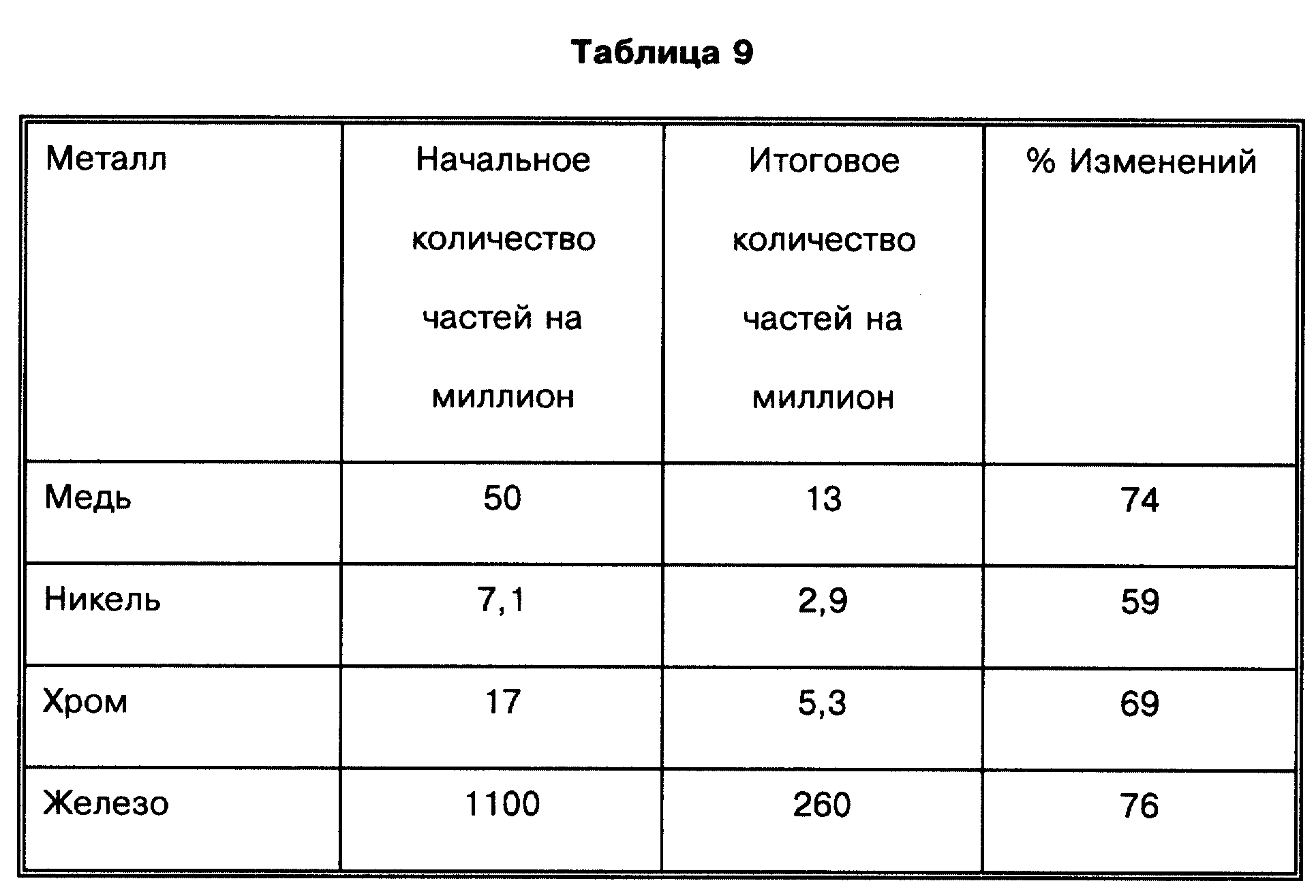

представленных в таблице 9, содержание тяжелых металлов в нерастворимом компоненте уменьшилось.

Эти результаты показывают, что содержание тяжелых металлов, связанных с нерастворимым компонентом, полученным после гидролиза, можно уменьшить промывкой солевым раствором до сжигания как топливо.

Пример 6.

Отделение сахаров от серной кислоты

В приводимом

примере для отделения сахаров от серной кислоты из раствора, содержащего 4,5% сахара и 4,2% кислоты, использовалась установка ISEP LC200 и

смола Finex CS16G со средним размером частиц 310 микрон

фирмы Advanced Separation Technologies Incorporated, Lakeland FL.

Объем смолы составлял 0,03 м3. Подачу раствора, содержащего сахар и кислоту, осуществляли со скоростью 0, 082 объемов слоя/час. Смолу промывали водой в количестве 6,2 дм3 воды/дм3 раствора сахара и кислоты. Получены результаты, приведенные в таблице 10.

Таким образом, оборудование ISEP можно эффективно использовать для отделения сахаров от серной кислоты, при этом серную кислоту можно повторно использовать в процессе.

Пример 7.

Производство этанола из ГТО

Весь процесс согласно изобретению более подробно представлен в следующих примерах.

Накопительные бункеры

исходного сырья (Ссылки 1A/1B)

Описание

В эти емкости загружают сырье, состоящее на 85-90% из органического материала. Сырьем могут служить отходы хлопковых семян, ботва, бумажная

пульпа, старые мешки,

сельскохозяйственные отходы, отходы переработки сахарной свеклы и сахарного тростника, целлюлозный компонент городских твердых отходов (ГТО), а также любые другие схожие

источники сырья для

переработки, содержащие требуемый органический компонент. Целлюлозный компонент ГТО или любого другого сырья, состоящий из крупных частей, измельчают до частиц размером -50 мм или

(16 мм х 50 мм). В

зависимости от сырья в каждый бункер загружают около 25 тонн материала, что эквивалентно, примерно, запасу на двое с половиной суток. Материалы, требующие предварительной обработки

разбавленной

серной кислотой, собираются в бункерах 1A, материалы, не требующие предварительной обработки, собираются в бункерах 1B.

Загрузка

Пополняется по мере

необходимости. Установка

производства этанола рассчитана на потребление 10 тонн сырья в сутки. Пока бункеры будут накапливать материал периодически, в среднем скорость поступления будет составлять 19

кг/мин (8 час/сут, 5

сут/неделю).

Выход

Материал в мерную емкость: 19 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Накопительные бункеры исходного

сырья выполнены в

виде 3 м (высота) модулей. Модули выполнены из 3 мм сварных листов стали и могут соединяться вместе болтами, меняя объем в зависимости от потребностей.

Каждый бункер вмещает примерно 2,5-суточный объем (при стандартном потреблении 240 кг/м3). Накопительная способность может меняться в зависимости от типа сырья.

Мерная емкость (2)

Описание

Материал из накопительных бункеров исходного сырья (1A) подается со скоростью 19 кг/мин в камеру предварительной обработки (3) с помощью системы, контролирующей изменение

скорости (материал из

бункера 1B не требует предварительной обработки). Мерная емкость позволяет точно контролировать объем сырья, подаваемого в камеру предварительной обработки

(3).

Загрузка

Материал из накопительного бункера исходного сырья 1A подают со скоростью 19 кг/мин (8 час/сут, 5 сут/неделю).

Выход

В камеру предварительной обработки

материал поступает со

скоростью 19 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Мерная емкость сварена из 3 мм листов стали и состоит из сырьевого бункера, оснащенного

шнековым конвейером для

равномерной подачи в камеру предварительной обработки (3).

Примерная вместимость мерной емкости - 19 м3 (за 1/2 сут используется 240 кг/м3 при стандартной плотности).

Вместимость емкости может меняться в зависимости от сырья.

Камера предварительной обработки (3)

Описание

Исходное сырье

подается в

камеру предварительной обработки со скоростью 19 кг/мин. Разбавленная серная кислота (1-2%), нагретая до 40-100oC, подается инжектором из накопительной емкости для разведенной

серной

кислоты (4) со скоростью 115 кг/мин при одновременном перемешивании с сырьем. Соотношение в смеси примерно от 4:1 до 6:1 (от 4 до 6 кг 1-2% серной кислоты на каждый кг сырья). В ходе

непрерывной

подачи сырья перемешивание останавливается на 10 мин для отделения тяжелых металлов от исходного сырья. Прошедшее обработку сырье постоянно мерно подается на первичный винтовой пресс (5A)

со

скоростью 132 кг/мин.

Загрузка

Сырье: 19 кг/мин (8 час/сут, 5 сут/неделю).

Разбавленная серная кислота (1-2%): 115 кг/мин (8 час/сут, 5 сут/неделю).

Выход

На первичный винтовой пресс (5A) материал подают со скоростью 132 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Камера предварительной обработки

оснащена шнековым конвейером с желобом для предотвращения утечки. Камера сделана из кислотостойких материалов и антикоррозийных уплотнений. Время нахождения материала в камере предварительной

обработки составляет 10 мин, что соответствует длине камеры около 6 м.

Камера предварительной обработки вмещает примерно 1,9 м3, вместимость может меняться в зависимости от сырья.

Накопительная емкость для разбавленной серной кислоты (4)

Описание

Накопитель для разбавленной серной кислоты (1-2%). Разбавленная серная кислота

закачивается

в камеру предварительной обработки (3) со скоростью 115 кг/мин. Рециклируемая разбавленная серная кислота, выделяемая из первичного винтового пресса (5A), возвращается назад со скоростью

85 кг/мин

(рассчитано на удаление 75% жидкости). Накопительная емкость для разбавленной серной кислоты оснащена отводным клапаном для удаления части раствора и его отвода со скоростью 12,5 кг/мин в

емкость для

нейтрализации разбавленной серной кислоты (8). Накопительная емкость для разбавленной серной кислоты рассчитана на загрузку примерно 30 м3.

Загрузка

Рециклируемая

разбавленная кислота: 85 кг/мин (8 час/сут, 5 сут/неделю).

Свежеприготовленная разбавленная кислота: 16,3 кг/мин (8 час/сут, 5 сут/неделю).

Свежая вода: 24,5 кг/мин (8 час/сут, 5 сут/неделю).

Выход

Поступление жидкости в камеру предварительной обработки (3): 115 кг/мин (8 час/сут, 5 сут/неделю).

Поступление жидкости в емкость для разбавленной серной кислоты/емкость нейтрализации известью (8): 12,5 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Накопительная емкость

для разбавленной серной

кислоты выполнена из кислотоустойчивого, премиум/изопластика с верхними и боковыми подходами и лестницей с эпоксидным покрытием без кабины.

Вместимость емкости для разбавленной серной кислоты равна 30 м3.

Первичный винтовой пресс (5A)

Описание

Нейтрализованное сырье выгружается на первичный винтовый

пресс со скоростью 132 кг/мин из

камеры предварительной обработки (3). Контролируемая норма подачи позволяет удалять 60-80% разбавленной серной кислоты со скоростью около 85 кг/мин (рассчитано на

удаление 75% жидкости). Затем

разбавленная серная кислота возвращается в накопительную емкость для разбавленной серной кислоты (4) для повторного использования. Твердая фаза под действием винтового

пресса спрессовывается, затем

распыляется и подается на вторичный винтовой пресс (5B) с помощью смешивающего шнекового транспортера с водным впуском, чтобы промыть материал при его движении ко

вторичному винтовому прессу (5B).

Загрузка

132 кг/мин (8 час/сут, 5 сут/неделю).

Выход

Жидкость в емкость для разбавленной серной кислоты: 85 кг/мин

(8 час/сут, 5 сут/неделю).

Твердые частицы на вторичный винтовой пресс: 47,2 кг/сут, 5 сут/неделю).

Спецификация

Первичный винтовой пресс сконструирован из

антикоррозийных материалов и

должен иметь примерно 10-минутное время удержания. Требуется удалить не менее 60% жидкости.

Вторичный винтовой пресс (5B)

Описание

После нейтрализации сырье

передается с первичного винтового пресса (5A) на вторичный винтовой пресс со скоростью 47,2 кг/мин. Из емкости для воды (29B) подается вода на шнековый транспортер со

скоростью 85 кг/мин и смешивается

с твердой фазой, поступающей с первичного винтового пресса (5A). Смешивание твердой фазы с водой позволяет удалить остаточную серную кислоту из твердого материала.

Вторичный винтовой пресс сдавливает

смесь, удаляя 60-80% воды со скоростью около 85 кг/мин. Затем вода возвращается в емкость для воды (29B). Вторичный винтовой пресс прессует твердую фазу, которая

затем распыляется и подается на сушку

(6).

Загрузка

Твердая фаза после первичного винтового пресса (5A): 47,2 кг/мин (8 час/сут, 5 сут/неделю).

Вода из емкости для воды (29B): 85 кг/мин (8 час/сут, 5 сут/неделю).

Выход

Поступление твердой фазы на сушку (6): 47,2 кг/мин (8 час/сут, 5 сут/неделю).

Вода в емкость для воды (29B): 85 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Вторичный винтовой пресс выполнен из антикоррозийных материалов и должен иметь примерно 10-минутное

время удержания. Требуется удалить не

менее 60% жидкости.

Сушка (6)

Описание

Материал поступает со скоростью примерно 47,2 кг/мин со вторичного винтового пресса

(5B) с содержанием влаги примерно 30-50%.

Пропускная способность сушки 4,00 тонны/час, выходящий продукт содержит около 5-10% влаги. Сухой материал имеет легкую пушистую консистенцию. Затем

высушенный материал пневматически подается в

накопительную емкость обработки сырья (7).

Загрузка

Твердые частицы от вторичного винтового пресса (5B): 47,2 кг/мин (8 час/сут,

5 сут/неделю).

Выход

Твердые частицы в накопительную емкость обработки сырья (7): 20,4 кг/мин (8 час/сут, 5 сут/неделю).

Потеря жидкости при сушке: 27 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Пропускная способность - 4,00 тонны в час.

Поддержание параметров в соответствии с проектными требованиями к воздуху, температуре и времени остановки, для соблюдения норм качественной сушки и охлаждения.

Подача воздуха контролируется с помощью многолопастных вентиляторов, воздушных шлюзов и внутреннего воздухопровода.

Сотканный или прорезной плоский фартук, приспособленный для производимой смеси.

Стандартная конструкция (пищевое качество не требуется).

Двухходовая конструкция с зональным, полностью контролируемым высушиванием и смешиванием продукта для однородности и контроля потери тепла.

Накопительная

емкость для обработанного сырья (7)

Описание

Обработанное сырье пневматически подается из сушки (6) в накопительную емкость со скоростью 20,4 кг/мин. Емкость рассчитана на загрузку

25 тонн сырья (примерно на 2,5 сут работы).

Материал дозируют в систему гидролиза (12) с точной скоростью 12,5 кг/мин.

Загрузка

Твердая фаза из сушки (6); 20,4 кг/мин (8

час/сут, 5 сут/неделю).

Выход

Твердая фаза в систему гидролиза (12): 12,5 кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовой процесс с одночасовой остановкой).

Спецификация

Накопительная

емкость для обработанного сырья выполнена из 3 мм сварных листов кислотоустойчивой стали и вмещает запас сырья примерно на 2,5 сут (при стандарте сырья

240 кг/м3).

Вместимость может меняться в зависимости от плотности сырья в накопительном бункере. Накопительный бункер поддерживает уровень влажности 5-10%, требуемый для сырья.

Емкость для

нейтрализации разбавленной серной кислоты (8)

Описание

Тяжелые металлы и частицы оседают на дно накопительной емкости для разбавленной серной

кислоты (4). Разбавленная серная кислота

(1-2%) вместе с примесями подается со дна накопительной емкости для разбавленной серной кислоты (4) в емкость для нейтрализации разбавленной серной кислоты со

скоростью 12,5 кг/мин. За неделю раствор

кислоты с примесями обрабатывается 463 кг извести. Известь реагирует с кислотой, поглощая тяжелые металлы и образуя гипс. Жидкость подается на ременный пресс

для гипса (10) со скоростью 65 кг/мин.

Загрузка

Раствор из накопительной емкости для разбавленной серной кислоты (6): 12,5 кг/мин (8 час/сут, 5 сут/неделю).

Известь из емкости для извести (9): 463 кг извести вручную загружается в емкость раз в неделю. Хотя все 463 кг вносятся однократно, в среднем известь добавляется по 0,95 кг/мин (8 час/сут, 1 нерабочий день в неделю).

Выход

Раствор на ременный пресс для гипса (10): 65 кг/мин (8 час/сут, 1 нерабочий день в неделю).

Спецификация

Премиум/изопластик, верхний и боковой подходы для людей,

лестница с эпоксидным покрытием (без кабины), емкость 30 м3, с номинальным внутренним диаметром 3,15 м и высотой 4,9 м, плоское дно

с не менее чем четырьмя уплотнениями и подъемными

опорами.

Емкость для извести (9)

Описание

Эта емкость содержит известь для периодической нейтрализации и

поглощения тяжелых металлов из разведенной серной кислоты.

Известь, сухая или суспендированная, вручную подается в емкость для нейтрализации разбавленной серной кислоты (8) с примерной скоростью 0,95

кг/мин (463 кг/неделю).

Загрузка

Известь: по мере необходимости.

Выход

Известь в емкость для нейтрализации разбавленной серной кислоты (8): 463 кг

сухой извести вручную подается в емкость для нейтрализации

разбавленной серной кислоты (8) раз в неделю. Хотя все 463 кг вносятся однократно, в среднем известь добавляется по 0,95 кг/мин (8 час/сут,

1 нерабочий день в неделю).

Спецификация

Если известь закупается большим объемом, емкость принимает 680 кг/мин сухой извести, загружаемой по наклонному желобу.

Если закупается в мешках, то емкость очищается, а мешки с сухой известью складируются на поддонах.

Ременный пресс для гипса (10)

Описание

Жидкость

закачивается насосом из емкости для нейтрализации разбавленной серной

кислоты (8) на ременный пресс для гипса со скоростью 65 кг/мин. Гипс отделяется от нейтрализованной жидкости и подается в емкость

со скоростью 1,77 кг/мин. Нейтрализованная жидкость перекачивается со

скоростью 62 кг в накопительную емкость для нейтрализованной воды (11).

Загрузка

Раствор из емкости для

нейтрализованной разбавленной серной кислоты (8): 65 кг/мин (8 час/сут,

1 нерабочий день в неделю).

Выход

Гипс: 1,77 кг/мин (8 час/сут, 1 нерабочий день в неделю).

Вода в накопительную емкость для нейтрализованной воды (11): 63 кг/мин (8 час/сут, 1 нерабочий день в неделю).

Спецификация

Ременный пресс высокого давления с

зажимными роллерами для удаления воды из нейтрализованной смеси и отделения

воды от гипса. Содержание воды в продукте около 50%.

Накопительная емкость для нейтрализованной воды

(11)

Описание

Отфильтрованная жидкость из емкости для воды (29A)

и ременного пресса для гипса (10) направляется в накопительную емкость для нейтрализованной воды, когда требуется

поддержать баланс разведенной серной кислоты, необходимой для процесса предварительной

обработки. Вместимость накопительной емкости для нейтрализованной воды составляет 11,3 м3.

Загрузка

Вода из ременного пресса для гипса (10): 62 кг/мин (8 час/сут,

1 нерабочий день в неделю).

Вода из емкости для воды (29A): 12 кг/мин (8 час/сут, 5 сут/неделю).

Выход

Вода в накопительную емкость для разведенной серной

кислоты (4): 24,5 кг/мин (8 час/сут, 5 сут/неделю).

Спецификация

Изофталевый

полимер, верхний и боковой подходы к емкости, лестница с эпоскидным покрытием (без камеры),

размер, позволяющий вместить 30 м3 при номинальном внутреннем диаметре 2,3 м и высоте 3 м. Дно

плоское с по меньшей мере четырьмя утолщениями и подъемными опорами.

Установка гидролиза (12)

Описание

Установка гидролиза предназначена для деструкции твердого

сырья на целлюлозу и гемицеллюлозу. Сырье дозированно подается из накопительной емкости (7

или 1B) со скоростью 12,5 кг/мин. Концентрированная серная кислота (70%) автоматически впрыскивается в

устройство для гидролиза со скоростью 12,5 кг/мин из емкости для концентрированной серной кислоты

(30). В непрерывной системе подачи сырье и кислота постоянно смешиваются за постоянное время около 10

мин. Два материала образуют гель, который поступает из устройства для гидролиза со скоростью 25,2

кг/мин в емкости для проваривания (13). Устройство для гидролиза автоматически промывается 88oC водой под напором, при этом также происходит перемещение сохранившегося остатка в емкость для

проваривания (13). За 1 час работы установки гидролиза заполняется одна емкость для

проваривания. В течение последующего часа установка остается незадействованной до возобновления процесса и

заполнения второй емкости для проваривания.

Загрузка

Сырье из

накопительных емкостей (7 или 1B): 12,5 кг/мин (24 час/мин, 5 сут/неделю, чередуя одночасовой процесс с

одночасовой остановкой).

Концентрированная серная кислота из накопительной емкости для концентрированной серной кислоты (30): 12,6 кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовую обработку с одночасовой остановкой).

Выход

Гель в емкость для

проваривания (13): 25,2 кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовой процесс с одночасовой

остановкой).

Спецификация

Установка гидролиза оснащена желобом для

предотвращения утечки.

Камера выполнена из кислотоустойчивых материалов и имеет антикоррозийные уплотнения.

Загружаемый материал имеет 10-минутную выдержку в устройстве для проведения гидролиза, чему соответствует длина установки примерно 4,6 м.

Установка гидролиза имеет примерную вместимость 25,2 кг/мин.

Две емкости для

проваривания (13)

Описание

Емкости действуют независимо друг от друга. Они выполнены из

полиэтиленовых полимеров и вмещают около 4,75 м3 каждая (около 1,8 м в диаметре до

2 м в высоту). Каждая емкость оснащена мешалками, температура поднимается до 95-99oC,

примерного значения, необходимого для проведения реакции. Каждая емкость покрыта полиуретановой

изоляцией, толщина слоя которой составляет 51 мм, для сведения к минимуму потерь тепла. Гидролизованный

материал помещают в 3 м3 воды, нагретой до 88oC. Вода поступает в емкость

для проваривания от нагревателя воды (32) со скоростью 50,4 кг/мин (50,3 дм3/мин). Загрузка

материалов в емкость для проваривания осуществляется в пропорции: 2-4 части воды, одна часть 70%

серной кислоты и одна часть сырья. Время нахождения в емкости для проваривания - 2 часа, еще 1 час на

загрузку и 1 час на выгрузку. Задачей двухчасового пребывания в емкости является дальнейшее

разрушение сырья и превращение целлюлозы в сахара. После двух часов содержимое переводится в емкость N 1

(14) со скоростью 75,7 кг/мин. После опустошения емкость становится готовой к приему материала

из установки гидролиза (12).

Загрузка

Гель из установки гидролиза (12): 25,2

кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовой процесс с одночасовой остановкой).

Вода из нагревателя для воды (32): 50,4 кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовой процесс с одночасовой остановкой).

Выход

Жидкий продукт в емкость N

1 (14): 75,7 кг/мин (24 час/сут, 5 сут/неделю, чередуя одночасовой процесс с одночасовой остановкой).

Спецификация

1,8 м (внутренний размер) х 2 м (высота), изопластик,

вогнутое дно, стальные опоры для 610 мм зазора, фланцевый верх с крышкой на болтах 457 мм QA подходы для людей,

устройство для поддержки стальной мешалки, индикатор нагрева для поддержания

температуры 88oC, полиуретановая изоляция толщиной 51 мм.

Емкость N 1 (14)

Описание

Содержимое из обеих емкостей для проваривания (13) перегружается

в емкость N 1 со скоростью 75,7 кг/мин в течение одного часа. После 2 часов пребывания в емкости для

проваривания (13) - 1 час задержки между загрузками емкости N 1. Емкость позволяет остудить

материал и подготавливает емкость для проваривания к загрузке нового материала. Емкость имеет вместимость

2268 дм3, сделана из полиэтилена и не имеет изоляции. Емкость рассчитана на

разгрузку за счет вытекания равномерного потока со скоростью 37,8 кг/мин на фильтр-пресс (15).

Загрузка

Жидкость из емкости для проваривания (13): 75,7 кг/мин (24 час/сут, 5

сут/неделю, чередуя одночасовой процесс с одночасовой остановкой).

Выход

Жидкость на

фильтр-пресс (15): 37,7 кг/мин (24 час/сут, 5 сут/неделю).

Спецификация

1067 мм (внутренний размер) х 2083 мм (высота), изопластик, дно в виде 30o конуса, стальные

опоры для 610 мм запора, купольная (закрытая) крышка с 457 мм люком.

Плоское дно с по меньшей мере четырьмя утолщениями и подъемными стойками.

Фильтр-пресс (Ссылка 15)

Описание

Материал из емкости N 1 (14) перекачивается на

фильтр-пресс со скоростью 37,7 кг/мин. Мембранный фильтр-пресс используется для удаления суспендированных твердых частиц из жидкой

смеси. Полученная твердая фракция содержит 30-50% влаги и подается

со скоростью 2,4 кг/мин в емкость для лигнина (A) для последующей промывки. Жидкая фракция перекачивается со скоростью 12,6 кг/мин в

емкость для регенерации кислоты (16).

Загрузка

Жидкость из емкости N 1 (14): 37,7 кг/мин (24 час/сут, 5 сут/неделю).

Выход

Твердая фракция в емкость

для лигнина (16): 2,4 кг/мин (24 час/сут, 5 сут/неделю).

Жидкость в емкость для регенерации кислоты (16): 12,6 кг/мин (24 час/сут, 5 сут/неделю).

Спецификация

Мембранный фильтр-пресс для приема жидкости из расчета 37,7

кг/мин. Оснащен пресс-рамой, PLC контрольной системой, поддонами, блоком мембранных пластин с коллектором автоматического контроля,

включающего панель, провода и т.д.

Накопительная

емкость для регенерации кислоты (16)

Описание

С фильтр-пресса (15) жидкость закачивается в накопительную емкость для

регенерации кислоты со скоростью 12,6 кг/мин. Накопительная

емкость для регенерации кислоты позволяет устройству для регенерации кислоты (17) работать круглосуточно 7 сут/неделю (стадия

предварительной обработки и процесс гидролиза действуют 5 сут/неделю).

Накопительная емкость для регенерации кислоты рассчитана на 71820 дм3 (2 сут запас) жидкого продукта для устройства по

регенерации кислоты (17). Накопительная емкость такого размера

обеспечивает работу устройства по регенерации кислоты (17) в выходные дни недели. Жидкий продукт перекачивается по трубам в устройство

для регенерации кислоты (17) со скоростью 25,1 кг/мин.

Загрузка

Жидкость из фильтр-пресса (15): 295 дм3/мин (24 час/сут, 5 сут/неделю).

Выход

Жидкость в устройство для регенерации кислоты (17): 25,1

кг/мин (24 час/сут, 7 сут/неделю).

Спецификация

3581 мм (внутренний размер) х 7366 мм (высота), изопластик,

верхний и боковой подходы для людей, лестница с эпоксидным

покрытием (без кабины). Плоское дно с по меньшей мере четырьмя уплотнениями и подъемными стойками.

Устройство для

регенерации кислоты (17)

Описание

Жидкости из