Измельчающий валок - RU2730026C1

Код документа: RU2730026C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к измельчающим валкам для дробилок с вертикальной осью, используемых для измельчения материалов, таких как камни, уголь, цементный клинкер или любой другой родственный материал, такой как шлак. Эти валки являются особо износостойкими за счет усиливающих вставок с особой формой, размещаемых около рабочих поверхностей валка, что обеспечивает равномерный и постоянный износ по всей рабочей поверхности и, таким образом, более длительный срок службы.

Уровень техники

[0002] Измельчающие валки для дробилок с вертикальной осью хорошо известны специалистам в данной области техники. Они в основном изготавливаются из относительно ковкого чугуна, в который включаются вставки из чрезвычайно износостойких материалов, в основном, из хромированных чугунов, иногда включающие в себя керамические зерна, для усиления поверхностей, подвергаемых наибольшей нагрузке во время измельчения.

[0003] Из EP 1570905 A1 известен измельчающий валок, содержащий несколько периферийных вставок из материала с высокой износостойкостью и высокой твердостью, механически закрепленных в отлитой матрице из ковкого материала, с первыми зонами, подвергаемыми высокой нагрузке износа, и вторыми зонами, подвергаемыми низкой нагрузке износа. В первой зоне валок имеет на своей периферийной поверхности вставки, содержащие прилегающую часть, а во второй зоне - неприлегающую часть.

[0004] Из WO 9605005 известна биметаллическая литая деталь, установленная на ступице измельчающего валка с вертикальной осью. Она содержит сердцевину, выполненную из ковкого чугуна, снабженную механическими соединительными элементами в форме болтов, соединенные вместе посредством отливки оболочки, изготовленной из износостойкого нековкого материала с высоким содержанием хрома.

[0005] Из документа WO 2015/162047 A1 известен измельчающий валок с вставками высокой крупности, включенными в металлическую матрицу, выполненную из ковкого чугуна и стали, при этом валок содержит вставки с модулем крупности V/S, составляющим от 3 до 5 см.

Задачи изобретения

[0006] Согласно настоящему изобретению предлагается валок, усиленный вставками, профиль которых имеет особую конструкцию, благодаря которой обеспечивается постоянство износа всей рабочей поверхности валка и предотвращается локальный случайный износ. Эти валки позволяют поддерживать производительность дробилки на удовлетворительном уровне, сводя к минимуму риски повреждения и снижая производственные затраты.

Раскрытие сущности изобретения

[0007] Настоящее изобретение относится к измельчающему валку для дробилки с вертикальной осью, изготовленному посредством литья металлической матрицы, при этом упомянутый валок имеет на своей периферии множество усиливающих вставок, при этом некоторые участки периферийной поверхности одной и той же вставки расположены на расстоянии d1 или d2 от рабочей поверхности в зависимости от нагрузки износа, причем упомянутый валок содержит:

по меньшей мере одну зону Z1 воздействия высокой нагрузки износа с по меньшей мере одним участком вставки, расположенным на расстоянии d1 вблизи рабочей поверхности упомянутого валка;

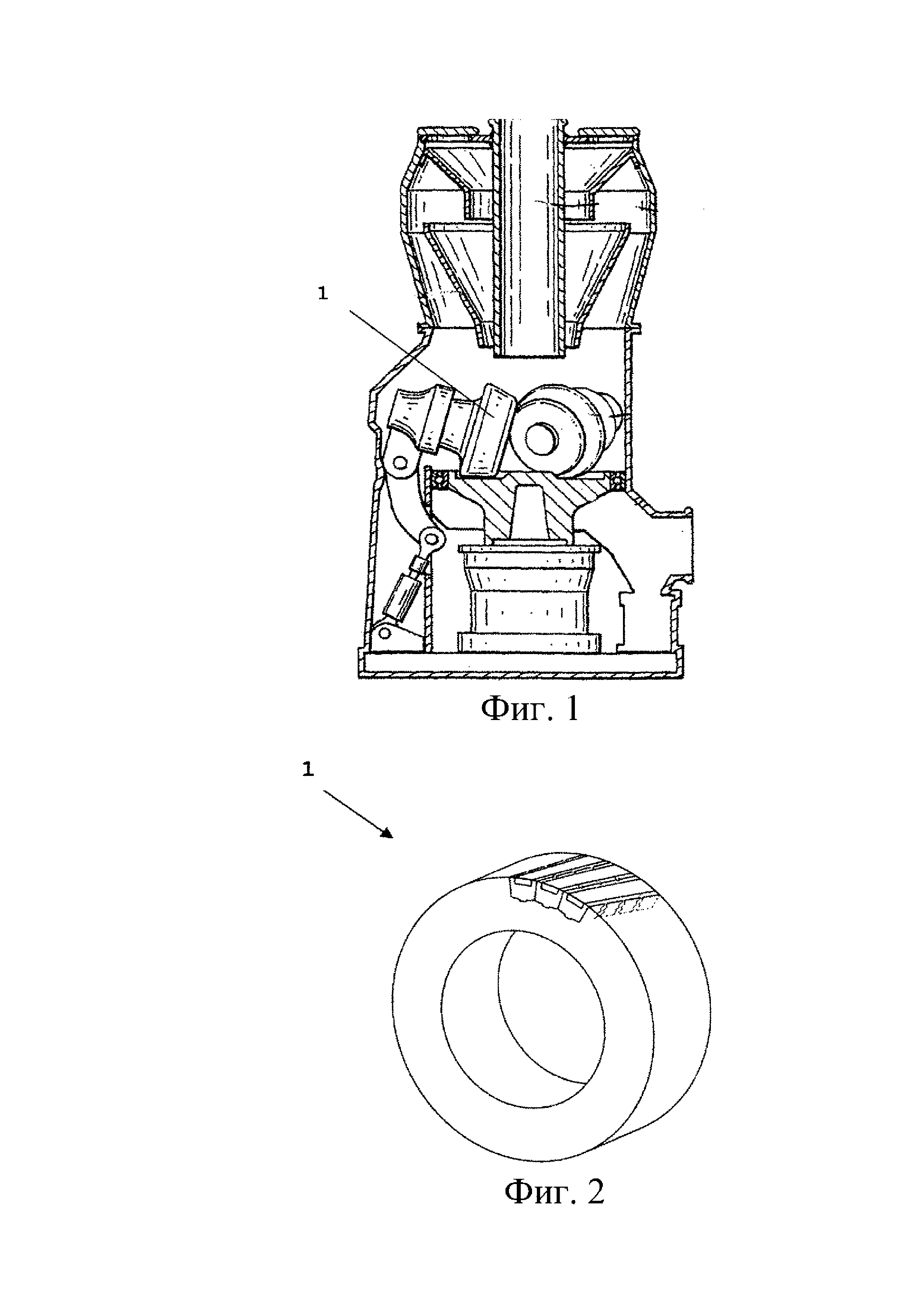

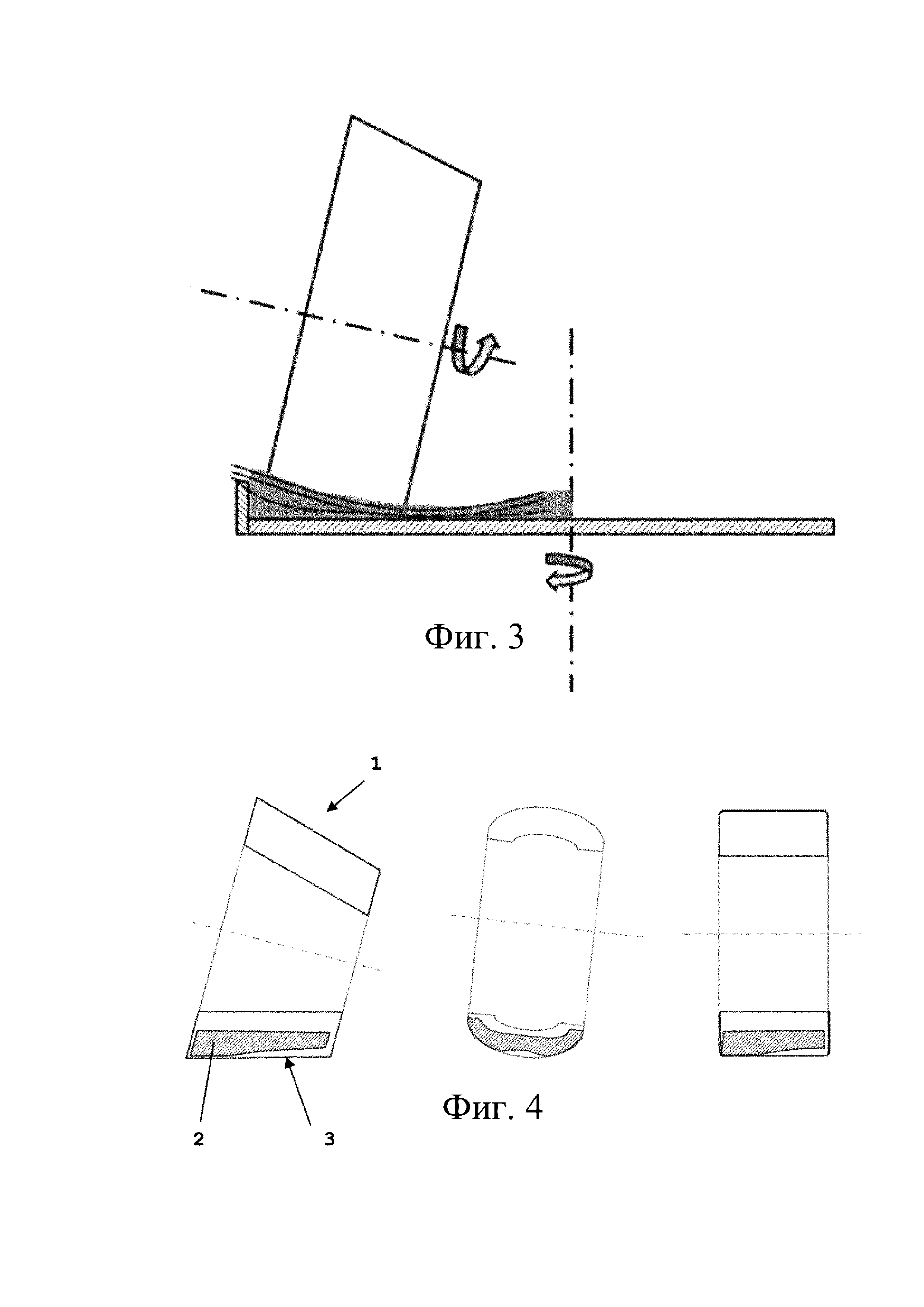

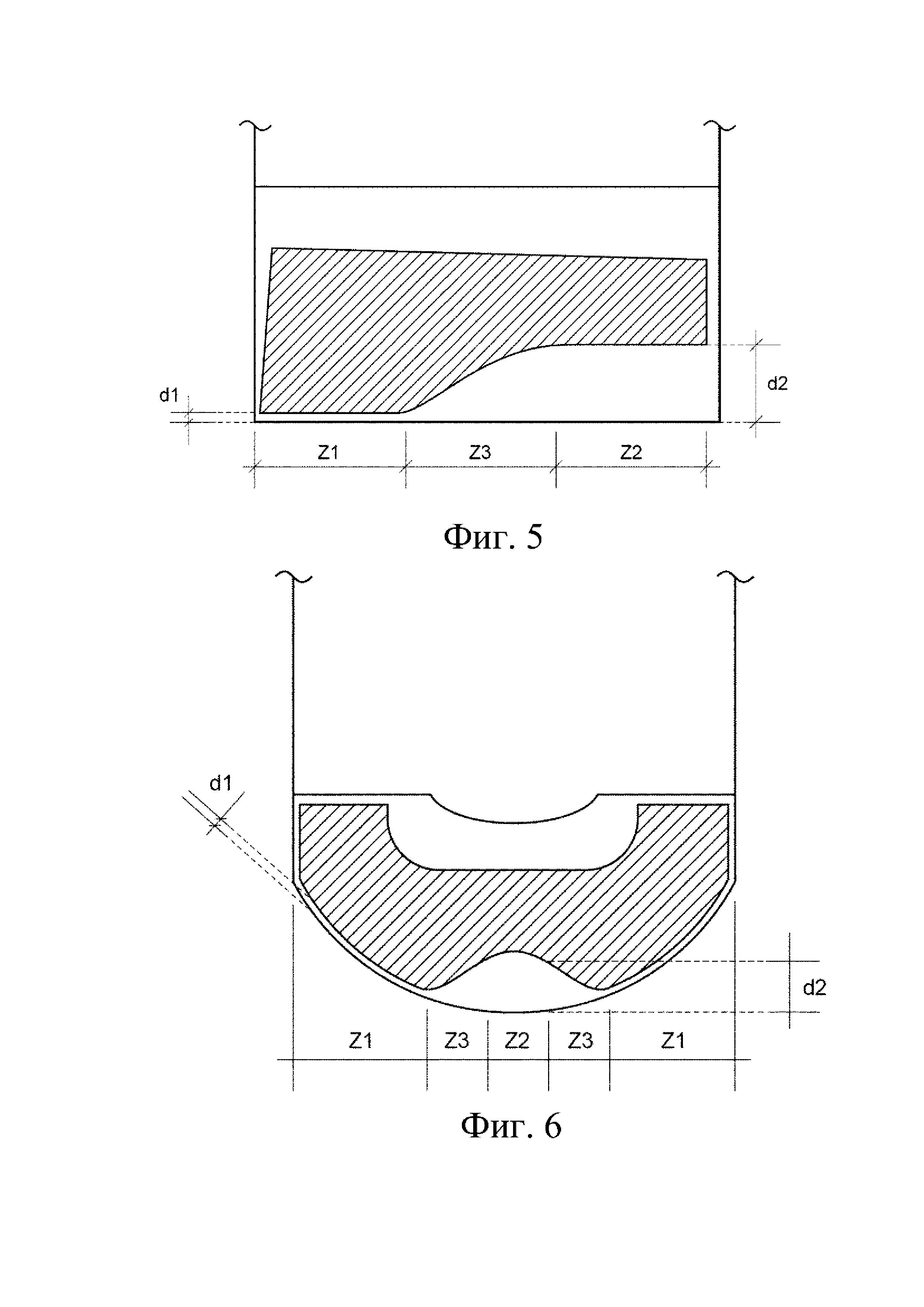

зону Z2 низкой нагрузки износа с участком вставки, расположенным на расстоянии d2 на удалении относительно упомянутой рабочей поверхности упомянутого валка, причем d1 [0008] Согласно предпочтительным вариантам осуществления настоящего изобретения валок содержит по меньшей мере один из или соответствующую комбинацию следующих признаков: - валок содержит по меньшей мере одну промежуточную зону Z3, соединяющую зоны Z1 и Z2; - d1 составляет менее 10 мм, предпочтительно менее 5 мм, а d2 составляет 10 мм или более, предпочтительно более 20 мм; - валок содержит две зоны Z1 высокой нагрузки, расположенные по обе стороны от зоны Z2 низкой нагрузки, для валка, предназначенного для симметричного использования; - вставки содержат керамические усиления на поверхности, обращенной к рабочей поверхности; - вставки содержат до 60% по объему керамических зерен; - керамические зерна содержат оксид алюминия, диоксид циркония, оксид алюминия-диоксид циркония и/или карбиды металлов; - валок имеет форму усеченного конуса. Краткое описание чертежей [0009] На фиг. 1 показан пример дробилки с вертикальной осью. [0010] На фиг. 2 показан валок со вставками по периферии и керамическими усилителями, включенными в эти вставки со стороны рабочей поверхности в соответствии с уровнем техники. [0011] На фиг. 3 схематично показан механизм измельчения в дробилке с вертикальной осью с поворотным столом и слоем материала для измельчения. [0012] На фиг. 4 показаны различные примеры вариантов осуществления изобретения в соответствии с различными формами валков. [0013] На фиг. 5 показан разрез асимметричного валка с его различными зонами воздействия, при этом расстояния d1 и d2 представляют собой не усиленные толщины между рабочей поверхностью и вставкой. Вследствие графического представления расстояние d1 было преувеличено относительно реальности. [0014] На фиг. 6 показан в разрезе симметричный валок с его различными зонами воздействия, при этом расстояния d1 и d2 представляют собой не усиленные толщины между рабочей поверхностью и вставкой. Здесь также вследствие графического представления расстояние d1 было преувеличено относительно реальности. [0015] На фиг. 7 показан измельчающий валок, имеющий вставку без переходной зоны между зоной Z1 высокой нагрузки износа и зоной Z2 низкой нагрузки износа. [0016] На фиг. 8 показан симметричный измельчающий валок того же типа, что и показанный на фиг. 6, но усиленный только с одной стороны и, таким образом, предназначенный для использования только на одной стороне. Список условных обозначений 1. Валок 2. Вставка 3. Рабочая поверхность валка Z1: зона максимальной нагрузки износа в начале использования валка. Z2: зона минимальной нагрузки износа в начале использования валка. Z3: переходная зона между зоной Z1 и зоной Z2. d1: расстояние между оригинальной рабочей поверхностью (новая периферийная поверхность валка, еще не использованная) и усиливающей вставкой в зоне Z1. d2: расстояние между оригинальной рабочей поверхностью (новая периферийная поверхность валка, еще не использованная) и усиливающей вставкой в зоне Z2. Осуществление изобретения [0017] Дробилки с вертикальной осью известны специалистам в данной области техники. Существуют различные типы, которые обычно имеют стол, вращающийся вокруг вертикальной оси, на который подается подлежащий измельчению материал. Дробилка оснащена множеством очень тяжелых колес, обычно в форме цилиндра или усеченного конуса, называемых «валками», которые расположены над столом. Когда стол вращается, подлежащий измельчению материал увлекается центробежной силой наружу и проходит между валками и столом. [0018] Собственный вес и вертикальная сила, приложенная к валкам, вызывают уплотнение и измельчение слоя материала, проходящего под валками. Этот материал сам по себе служит в качестве фрикционной связи между столом и валками, так что вращение стола вызывает вращение валков или наоборот. Измельчение в слое материала осуществляется путем сжатия и сдвига материала. [0019] Напряжения сжатия и относительные скорости между валками и столом изменяются по ширине (толщине) валка. Уровень напряжения сжатия зависит от высоты слоя материала и расстояния между валками и столом по ширине валка. [0020] Износ валков и подкладок стола является неизбежным следствием процесса измельчения. Поэтому производители дробилок с вертикальной осью оптимизируют форму валков и столов в соответствии с материалами, подлежащими измельчению, что позволяет получить оптимальную эффективность измельчения, когда измельчающее оборудование является новым. [0021] Учитывая различия в напряжениях, которым подвергается материал и, следовательно, измельчающее оборудование, уровень износа не является постоянным по ширине валка. Со временем вдоль образующей валков образуются более заметные зоны износа, которые вызывают снижение эффективности измельчения и, в конечном счете, необходимость замены валков. [0022] Эта проблема тем более заметна, когда оптимальный слой материала, и, таким образом, расстояние между валком и столом, является небольшим для условий измельчения и данного материала, особенно для материалов, которые необходимо измельчать с высокой дисперсностью, таких как цемент или гранулированный шлак. При таких условиях падение эффективности на 10% можно наблюдать уже после локального износа валка только на 20 мм, а падение на 40% после износа на 35 мм. [0023] Это снижение эффективности объясняется самым принципом работы вертикальной дробилки. Она содержит механический ограничитель, предотвращающий контакт рабочей поверхности измельчающего валка со столом. Обычно этот ограничитель устанавливается для обеспечения предохранительного зазора около 10 мм между столом и рабочей поверхностью измельчающего валка. Для эффективного измельчения, особенно цемента и шлака, предпринимаются попытки минимизировать толщину слоя материала за пределы этих 10 мм. Если износ валка не происходит равномерно, то есть параллельно столу дробилки, содержащему слой подлежащего измельчению материала, а происходит локально, невозможно опустить валок на стол дробилки и, таким образом, уменьшить слой для измельчения, не касаясь механического ограничителя. Следовательно, производительность измельчения значительно уменьшается в местах локального износа, без возможности влиять на толщину слоя материала, подлежащего измельчению. [0024] Чтобы минимизировать эту проблему, в настоящее время специалисты в данной области техники применяют различные решения: • Использование стальных валков, выполненных с возможностью наплавления за счет сварки. Такое решение обеспечивает возможность подкрепления валков в местах, подверженных наибольшему износу, и восстанавливать, по меньшей мере, частично первоначальный профиль валка. Недостатками этого решения являются затраты и производственные потери, связанные с вмешательством и временем простоя для подкрепления валков. Кроме того, количество возможных подкреплений ограничено, поскольку риск поломки увеличивается при каждом вмешательстве. • Также для увеличения срока службы используются валки из стали с высоким содержанием хрома, включающие керамические зерна. Однако валки с высоким содержанием хрома являются хрупкими и могут сломаться во время работы. Кроме того, остается нерешенной проблема локального износа и связанных с этим потерь эффективности. • Из EP 1570905 A1 известен измельчающий валок, содержащий несколько периферийных вставок из материала с высокой износостойкостью и высокой твердостью, механически закрепляемых в отлитой матрице из ковкого материала, с первыми зонами, подверженными высокой нагрузке износа, а также вторыми зонами, подверженными низкой нагрузке износа. В первой зоне валок имеет на своей периферийной поверхности вставки, содержащие прилегающую часть, а во второй зоне - неприлегающую часть. Этот предлагаемый вариант не дает ожидаемых результатов, особенно для цементных дробилок. [0025] Интенсивность износа валка дробилки с вертикальной осью в основном зависит от абразивности материала, локально приложенного давления и относительной скорости между поверхностью валка и подлежащим измельчению материалом. По мере вращения дробилки материал накапливается на внешней стороне поворотного стола, что приводит к гораздо большей нагрузке износа на внешней части рабочей поверхности измельчающего валка (см. фиг. 3). По этой причине эта часть должна быть особенно усилена вставками. [0026] Согласно настоящему изобретению раскрываются измельчающие валки, металлическая матрица которых представляет собой относительно ковкий материал, такой как чугун GS или мягкая сталь. Эти валки выполнены с множеством устойчивых к высокому износу вставок, распределенных по всей периферии вблизи рабочей поверхности валка (см. фиг. 2). [0027] Новизна измельчающего валка согласно настоящему изобретению заключается в конструкции вставок, которые имеют такой профиль, что одна их часть находится в непосредственной близости или даже на одном уровне с рабочей поверхностью (в новом состоянии валка) в зонах высокой нагрузки, а другая часть удалена от рабочей поверхности (в новом состоянии валка) в зонах меньшей нагрузки. Такое оригинальное распределение усилений обеспечивает более постоянный износ по всей ширине рабочей поверхности измельчающего валка. [0028] В настоящей заявке под новым состоянием подразумевается состояние валка с его первоначальным профилем и, следовательно, еще не использованным. Очевидно, что расстояния между вставками и рабочей поверхностью валка может быть определено только в новом состоянии, поскольку эти расстояния не могут быть измерены на уже сильно изношенном валке. [0029] Расстояние между участком вставки вблизи рабочей поверхности и самой рабочей поверхностью в зоне (Z1) воздействия высокой нагрузки определяется как d1. Расстояние между участком вставки, удаленной от рабочей поверхности, и самой рабочей поверхностью в зоне (Z2) воздействия низкой нагрузки определяется как d2, при этом расстояние d1 в зоне (Z1) воздействия высокой нагрузки всегда меньше, чем d2 в зоне (Z2) воздействия низкой нагрузки. В предшествующем уровне техники расстояние между внешней поверхностью вставки вблизи рабочей поверхности и рабочей поверхностью по существу в новом состоянии является постоянным и d1 = d2. [0030] Когда участок наружной поверхности вставки находится на одном уровне с рабочей поверхностью измельчающего валка, d1=0 или близко к нулю. Однако понятие «на одном уровне с рабочей поверхностью» должно рассматриваться относительно, с учетом размеров измельчающих валков, диаметр которых иногда составляет около трех метров при массе 15 тонн. Расстояние d1 обычно составляет менее 10 мм, предпочтительно 8 мм или даже 5 мм или меньше, в зависимости от практических условий отливки. [0031] Участок наружной поверхности вставки, удаленный от рабочей поверхности измельчающего валка, находится на расстоянии d2, как правило, составляющем более 10 мм, предпочтительно более 15 мм и наиболее предпочтительно более 20 мм. [0032] Вставки часто будут иметь переходную зону (Z3), соединяющую соседние участки и те, которые удалены от рабочей поверхности. Эти участки соответствуют зоне (Z3), в которой внешняя поверхность вставки постепенно удаляется от рабочей поверхности валка в новом состоянии. Таким образом, ковкий материал, заполняющий объем между внешней поверхностью вставок и исходной поверхностью валка, имеет переменную по толщине валка толщину. [0033] Наличие переходной зоны Z3 не всегда необходимо, и в некоторых случаях зона Z1 воздействия высокой нагрузки износа может проходить без перехода в зону Z2 воздействия низкой нагрузки износа (см. фиг. 7). [0034] Таким образом, в простейшем варианте осуществления валок будет иметь на своей рабочей ширине две зоны, при этом зона 1 (Z1) подвержена высокой нагрузке, когда внешняя поверхность вставки находится вблизи или на одном уровне с рабочей поверхностью (оригинальным профилем) валка, при этом зона 2 (Z2) подвержена низкой нагрузке, когда внешняя поверхность вставки находится дальше всего и удалена от рабочей поверхности (исходного профиля) валка (периферийной поверхности). Однако валки часто будут иметь переходную зону 3 (Z3), соответствующую средней интенсивности нагрузки, где расстояния d1 и d2 сближаются. В зонах Z1 и Z2 расстояния d1 и d2 не обязательно являются полностью постоянными, а могут незначительно меняться в зависимости от проблем, возникающих при размещении вставок в формах во время подготовки отливки. [0035] По сравнению с решениями уровня техники, настоящее изобретение направлено на ускорение износа в зонах 2 и, возможно, в зоне 3, что приводит к снижению градиента износа между зоной 1 и остальной толщиной валка. Таким образом, валки могут сохранять профиль, более близкий к оригинальному профилю и, следовательно, имеют более длительный срок службы. В зависимости от толщины слоя и типа материала наблюдаемое увеличение срока службы составляет от 0 до 80%, предпочтительно от 30 до 70%. Наиболее значительные улучшения наблюдаются на валках в форме усеченного конуса. [0036] Измельчающие валки, которые имеют осевую симметрию с образующей вращения, формирующей валок типа «цилиндра» или «шины» (см. фиг. 4), могут быть использованы на обеих внешних периферийных сторонах и могут быть перевернуты (например, валки для дробилок типа RМ). В этом случае, согласно настоящему изобретению могут быть предусмотрены две зоны Z1 и две зоны Z2, а также две переходные зоны Z3, как показано на фиг. 6 (валок в форме шины). [0037] Для других валков (с несимметричным профилем) наиболее усиленные зоны (Z1, d1) должны быть размещены на внешней стороне поворотного стола дробилки с вертикальной осью, где подлежащий измельчению материал накапливается на периферии и/или давление на подлежащий измельчению материал наиболее высокое (см. фиг. 4). [0038] Согласно настоящему изобретению, вставки могут содержать керамические зерна (оксиды, карбиды, нитриды или бориды металлов, интерметаллические соединения) для улучшения износостойкости. Предпочтительно эти зерна будут расположены в той части вставки, которая находится ближе всего к периферийной (оригинальной) поверхности валка в зоне Z1. Расположение керамических зерен предпочтительно имеет форму вафельного узора, полученную путем инфильтрации чугуном от отливки. Вафельные узоры предварительно формируют с требуемым сечением и помещают в форму перед отливкой. [0039] Преимущества усиленных валков согласно настоящему изобретению по сравнению с существующим уровнем техники заключаются в следующем: - меньшая потребность в хромистом чугуне (HiCr), поскольку профиль вставки в настоящем изобретении сконфигурирован в соответствии с «полезным» профилем для постепенного противодействия износу, когда ранее он чрезмерно усиливал валок по всей толщине. Таким образом, производственные затраты сокращены, а валок при этом более устойчив к повреждению; - как пояснено выше, равномерный износ валка по всей его ширине также обеспечивает приближение валка к столу, как только наблюдается начало износа вставок, что повышает выход процесса измельчения.

Реферат

Изобретение относится к измельчающему валку для дробилок. Предложен измельчающий валок для дробилок с вертикальной осью, изготовленный посредством литья металлической матрицы, который имеет на своей периферии усиливающие вставки. Периферийная поверхность одной и той же вставки содержит участки, расположенные на расстоянии d1 или d2 от рабочей поверхности в зависимости от нагрузок износа. Причем валок содержит по меньшей мере одну зону Z1 воздействия высокой нагрузки износа с по меньшей мере одним участком вставки, расположенным на расстоянии d1 вблизи рабочей поверхности упомянутого валка, и зону Z2 низкой нагрузки износа с участком вставки, расположенным на расстоянии d2 на удалении относительно рабочей поверхности валка, причем d1

Формула

Документы, цитированные в отчёте о поиске

Измельчающие валки для вертикальной дробилки

Валок

Способ изготовления прокатного валка, прокатный валок и устройство для изготовления прокатного валка

Комментарии