Валок - RU2604606C2

Код документа: RU2604606C2

Чертежи

Описание

Изобретение относится к валку, в частности вращающемуся валку пятивалкового механизма для производства шоколада, с устройством поддержания определенной температуры корпуса валка с помощью теплоносителя, устройства подачи теплоносителя на валки, рукава отвода теплоносителя из валков и средства переоборудования валка.

Под теплоносителем, как правило, понимается жидкость, например вода, которая, по меньшей мере, служит в качестве охлаждающей жидкости для охлаждения валков. Однако, главным образом, теплоноситель может также доводиться до температуры, с помощью которой температура валка стабилизируется или увеличивается.

Такой валок известен из практики, например из документа ЕР 072504. У этого валка предусмотрен полый корпус, который в рабочем состоянии располагается горизонтально, и в который теплоноситель вводится через так называемую трубку для распыления, расположенную, в основном, коаксиально в валке.

Трубка распыления имеет трубопровод для подачи теплоносителя и распределенные на расстоянии по его длине сопла, направленные, в основном, вверх. Обычно теплоноситель распыляется с помощью трубки для распыления напротив внутренней стенки корпуса валка. Затем теплоноситель протекает по внутренней стенке корпуса валка в его нижнюю половину, где собирается теплоноситель. Подогретый, т.е. излишний, теплоноситель отводится через канал, проходящий концентрически относительно центральной продольной оси. Поскольку этот канал распространяется немного ниже оси, валок наполняется теплоносителем почти до половины.

Теплоноситель может протекать по обратному трубопроводу к термостату, там доводиться до требуемой температуры и снова направляться по трубке для распыления в полый валок.

Кроме того, такой валок имеет во время его эксплуатации относительно большой вес, что отрицательно влияет на расходы, связанные с его изготовлением, и на производственные расходы. Например, подшипник валка должен быть согласован по весу, и, значит, по относительно большим усилиям. Большая, движущаяся совместно масса приводит, кроме того, к увеличению расходов на электроэнергию.

Кроме того, недостатком является повышенный расход теплоносителя при эксплуатации таких валков. Если для охлаждения используется вода, то, по меньшей мере, возникает опасность отложения известкового слоя при разомкнутом цикле охлаждения.

Количество необходимого теплоносителя может быть уменьшено, если

теплоноситель удаляется через периферийные выходные отверстия. Установка таких отверстий является очень дорогостоящим процессом, и, кроме того, отверстия препятствуют работе валков.

Как указано, например, в документе DE 1000665 или ЕР 166162, альтернативно теплоноситель может подаваться с помощью принудительной подачи внутрь корпуса валка вдоль внутренней поверхности кожуха. Для этого в валке предусмотрен охлаждающий элемент.

Недостатком является то, что жесткость валков меняется посредством охлаждающего элемента, и сам охлаждающий элемент также имеет вес, что следует учитывать при эксплуатации валка.

Задача изобретения состоит в создании такого валка, который не будет иметь недостатков известных устройств и который мог бы эффективно охлаждаться.

Задача решается посредством валка, в частности, посредством поворотного валка пятивалкового механизма для производства шоколада, с внешним цилиндрическим корпусом валка и с устройством для поддержания определенной температуры корпуса валка с помощью теплоносителя. Предложенный в изобретении валок содержит, по меньшей мере, одно устройство слива теплоносителя для отвода теплоносителя из валка и, в частности, дополнительно для слива теплоносителя, по меньшей мере, одно устройство для подачи теплоносителя в валок. Устройства слива и подачи расположены в торцевой стенке корпуса валка, так что подача и отвод через цилиндрическую оболочку не выполняются. Подача и/или отвод могут выполняться, например, посредством опорной шейки подшипника валка, установленного в подшипнике, расположенном в опорной шейке, с возможностью вращения. Предпочтительно устройства для отвода и/или подачи теплоносителя не вращаются вместе с валком.

Кроме того, предложенный в изобретении валок содержит, по меньшей мере, одну трубку для распыления, по меньшей мере, с одним соплом, через которое теплоноситель распыляется напротив внутренней стенки корпуса валка. Предпочтительно вдоль трубки для распыления располагается ряд сопел.

Трубка для распыления соединена с устройством для подачи теплоносителя. Предпочтительно трубка для распыления соединена с возможностью демонтажа, так что она, например, с целью очистки может удаляться или, в зависимости от применения, трубка для распыления может использоваться с другой характеристикой распыления.

В соответствии с изобретением устройство для слива теплоносителя соединено, по меньшей мере, с одним рукавом, в частности, с возможностью снятия, который свободно входит в цилиндрический корпус валка.

Рукав не укладывается в кожух валка и также не проходит вдоль кожуха валка.

Под рукавом в настоящей заявке понимается, главным образом, продольный конструктивный элемент, через который может подаваться жидкость. Предпочтительно речь идет о полом корпусе.

Предпочтительно предусмотрен только один рукав, однако, в валок могут вводиться также несколько рукавов.

Под рукавом понимается, предпочтительно, элемент в форме трубы или шланга, на конце которого со стороны, противоположной устройству для слива теплоносителя, находится, по меньшей мере, одно отверстие, через которое теплоноситель может попадать из корпуса валка в рукав и в устройство для слива теплоносителя. Альтернативно и/или дополнительно в стенке рукава могут быть предусмотрены дополнительные отверстия, которые предпочтительно могут закрываться.

Рукав может быть изготовлена из гибкого материала, в форме шланга и иметь возможность сгибаться. Предпочтительно рукав имеет, по меньшей мере, частично, в основном, определенную цилиндрическую форму и чаще всего может иметь форму трубы.

Посредством выбора определенного положения рукава можно регулировать количество теплоносителя, находящегося в валке.

Соединение между рукавом и устройством для слива теплоносителя может проводить жидкость таким образом, что теплоноситель протекает из рукава в устройство для слива теплоносителя.

В отличие от теплоносителя, который отводится через трубопроводы для теплоносителя, соединенные с корпусом валка, в особенности с кожухом валка, теплоноситель в рукаве не должен перемещаться вместе с валком.

В предпочтительном варианте выполнения изобретения расстояние между концом рукава, находящимся с противоположной стороны от устройства для слива теплоносителя, и внутренней стенкой корпуса валка меньше радиуса корпуса валка, предпочтительно меньше половины радиуса. Рукав, в особенности, в рабочем состоянии направлен вниз, так что теплоноситель отводится из зоны, находящейся в нижней половине корпуса валка. Если теплоноситель отводится достаточно быстро, валок наполняется только до высоты конца рукава.

Таким образом, валок содержит значительно меньше теплоносителя, чем обычные валки, в которых теплоноситель отводится через сливное устройство, расположенное, в основном, аксиально.

Преимущественно расстояние между концом рукава, расположенным с противоположной стороны от устройства для слива теплоносителя, и внутренней стенкой корпуса валка может регулироваться.

Рукав может, например, иметь шарнир и возможность поворота относительно оси валка.

Рукав может также, например, иметь телескопическую конструкцию и возможность менять длину.

Таким образом, можно регулировать высоту наполнения корпуса валка теплоносителем. Чем ближе к внутренней стенке корпуса валка находится в рабочем состоянии направленный вниз конец рукава, тем менее заполненным вращается валок, прежде чем может быть выполнен слив теплоносителя.

Эффективность поддержания определенной температуры зависит от типа теплоносителя, разницы температур между теплоносителем и валком, от числа сопел, а также от определяемого в зависимости от этих параметров расхода теплоносителя через валок. Чем больше сопел применяются для распыления, тем больше теплоносителя может подаваться в валок и тем равномернее может распределяться теплоноситель по внутренней стенке валка.

Для определенных целей может потребоваться, чтобы валок наполнялся большим или меньшим количеством теплоносителя. Количество теплоносителя может регулироваться посредством изменения расстояния от конца рукава до валка.

Расстояние, в особенности, может регулироваться посредством изменения угла между рукавом, выполненным предпочтительно в виде трубы, и осью цилиндрического корпуса.

Для этого рукав или, по меньшей мере, часть рукава, расположенная с противоположной стороны от устройства для слива теплоносителя, соединяется с помощью шарнира с устройством для слива теплоносителя.

Для того чтобы ввести рукав в валок, его можно направить коаксиально относительно корпуса валка. Если рукав находится в валке, его, или, по меньшей мере, часть рукава можно наклонять до тех пор, пока конец рукава не займет требуемое положение на определенном расстоянии до внутренней стенки корпуса валка.

Поэтому в процессе технического обслуживания или очистки не требуется полностью демонтировать вал, а достаточно лишь вытянуть через отверстие в торцевой поверхности корпуса валка установленный в линии рукав.

В другом преимущественном варианте выполнения валка устройство для слива теплоносителя и устройство для подачи теплоносителя направлены вместе аксиально относительно валка и/или в валке. В этом случае в корпусе валка необходимо иметь только одно питающее отверстие в одной из торцевых поверхностей.

Предпочтительно устройство для слива теплоносителя и устройство для подачи теплоносителя расположены в общей трубе. Таким образом, устройство для слива теплоносителя и устройство для подачи теплоносителя могут вместе монтироваться и демонтироваться при техническом обслуживании и чистке, что позволяет облегчить процесс выполнения этих операций и сократить время, необходимое для проведения этих мероприятий.

Труба предпочтительно направлена в валке аксиально.

Предпочтительно устройство для слива теплоносителя и устройство для подачи теплоносителя, по меньшей мере, одна трубка для распыления и, по меньшей мере, один рукав образуют блок, так что устройство для слива теплоносителя, устройство для подачи теплоносителя, по меньшей мере, одна трубка для распыления и, по меньшей мере, один рукав вместе сразу могут монтироваться на валке.

В преимущественном варианте выполнения изобретения валок имеет две трубки для распыления.

Сопла трубок для распыления предпочтительно расположены со сдвигом относительно друг друга, соответственно, в осевом направлении. Таким образом, по длине вдоль одной продольной оси может располагаться большее количество сопел, чем на отдельной трубке для распыления.

Трубки для распыления могут быть оснащены соплами, которые, соответственно, имеют различные направления распыления. Например, направления распыления сопел одной из трубок для распыления отличаются от вертикали на один угол, в то время как направления распыления сопел другой трубки с соплами отличаются от вертикали на соответствующий угол в другом направлении.

Таким образом, внутреннее пространство корпуса валка равномернее обрабатывается теплоносителем, что приводит к более эффективному поддержанию определенной температуры.

Отвод теплоносителя может выполняться в виде перелива в подготовленные емкости или в сливном трубопроводе может устанавливаться насос, который откачивает теплоноситель из валка.

Предпочтительно валок имеет устройство для создания повышенного давления во внутреннем пространстве валка, в особенности, устройство для подачи воздуха. Посредством давления обеспечивается вытекание теплоносителя из рукава. При этом уровень наполнения корпуса валка не превышает высоты конца рукава и обеспечивается подача требуемого количества теплоносителя в корпус валка.

Воздух предпочтительно вводится также через отверстие в торцевой поверхности корпуса валка.

Повышенное давление может обеспечиваться также с помощью подачи газа через трубку для распыления.

Альтернативно или дополнительно в рукаве может быть предусмотрен трубопровод для подачи сжатого воздуха.

Повышенное давление создается в диапазоне от 0,2 до 0,8 бар, предпочтительно, в диапазоне от 0,5 до 0,6 бар, особенно предпочтительно, примерно, 0,5 бар.

В другом преимущественном варианте выполнения валка предусмотрен датчик измерения уровня наполнения теплоносителя.

Датчик может устанавливаться на кожухе валка или на торцевой стороне валка. Предпочтительно датчик уровня наполнения устанавливается без возможности вращения вместе с валом. Для этого он может крепиться на держателе датчика, направленном над опорной шейкой подшипника, или на трубопроводе для подачи или слива теплоносителя, например на трубке для распыления.

Особенно предпочтительно датчик соединяют с рукавом.

Датчик может быть предусмотрен также в трубопроводе для подачи и/или в трубопроводе для слива теплоносителя.

Под датчиком может пониматься, например, ультразвуковой, радарный, лазерный или инфракрасный датчик, с помощью которого определяется расстояние между датчиком и поверхностью теплоносителя.

Под датчиком может пониматься, например, отключающий подачу теплоносителя при соприкосновении с его поверхностью или кондуктивный датчик уровня.

Альтернативно под датчиком может пониматься расходомер, который измеряет количество подаваемого и/или отводимого теплоносителя, и на основании этих измерений определяется уровень.

Альтернативно трубка может служить датчиком уровня наполнения. Величина уровня наполнения может, например, определяться исходя из того, вытекает ли жидкость из рукава, что, в свою очередь, зависит от расстояния от рукава до внутреннего кожуха валка. Величина уровня наполнения определяется в зависимости от расстояния от конца рукава до внутреннего кожуха валка, из которого теплоноситель еще не вышел или из которого теплоноситель уже вышел.

Поворачиваемый рукав может быть прокалиброван как датчик уровня наполнения, в котором регулировка угла соответствует высоте уровня наполнения.

С помощью датчика уровня наполнения можно проконтролировать, находится ли в валке необходимое количество теплоносителя.

С помощью датчика уровня наполнения можно регулировать количество теплоносителя, находящегося в валке. Если уровень превышает, например, заданное значение, то внутреннее давление может быть увеличено с помощью дополнительной подачи сжатого воздуха. Если уровень наполнения меньше заданного значения, то, например, подаваемое количество теплоносителя может быть увеличено или количество отводимого теплоносителя может быть уменьшено. Это происходит до тех пор, пока уровень снова не станет соответствовать требуемому значению.

Кроме того, задача решается посредством устройства подачи теплоносителя от валков. Устройство содержит, по меньшей мере, одно устройство слива теплоносителя для отвода теплоносителя от валка и/или из валка и, по меньшей мере, одно устройство подачи теплоносителя к валку и/или в валок.

Устройство подачи теплоносителя соединено, в частности, с возможностью снятия, по меньшей мере, с одной трубкой для распыления, которая имеет, по меньшей мере, одно сопло, через которое может распыляться теплоноситель.

По меньшей мере, одно устройство для слива теплоносителя в соответствии с изобретением соединено, в частности, с возможностью снятия, по меньшей мере, с одним рукавом, который в собранном состоянии входит в корпус валка.

Такое устройство может быть предусмотрено в новых валках. Кроме того, имеющиеся валки могут быть переоборудованы и посредством монтажа предложенного в изобретении устройства оснащены улучшенной системой подачи теплоносителя.

В преимущественном варианте выполнения предложенного в изобретении устройства может регулироваться угол между, по меньшей мере, трубкой для распыления и, по меньшей мере, рукавом, по меньшей мере, концом рукава.

Как правило, устройство смонтировано таким образом, что трубка для распыления проходит почти соосно с осью валка, по меньшей мере, параллельно относительно оси валка, чтобы выполнялось равномерное распыление.

Предпочтительно рукав устанавливается в валок, так что рукав вводится в небольшое, расположенное концентрично отверстие и откидывается в валок.

Регулировка угла позволяет приблизить конец рукава к внутренней стенке корпуса валка. Предпочтительно устройство имеет приспособление для подачи воздуха для ввода сжатого воздуха в корпус валка.

Таким образом, вся система подачи теплоносителя образует конструктивный блок, который может монтироваться как единый блок для целей технического обслуживания, очистки и переоборудования. Устройство снабжено предпочтительно уплотнительным материалом и монтажным материалом, так что устройство может монтироваться на полом валу как система подачи теплоносителя.

Кроме того, задача решается посредством рукава для отвода теплоносителя из валка. Рукав может соединяться с устройством слива теплоносителя для отвода теплоносителя от валка или из валка, при этом угол между концом рукава и соединительной осью и/или осью удаленного конца рукава и соединительной осью может регулироваться.

Рукав устанавливается или привинчивается на устройстве для слива теплоносителя, так что образуется герметичное соединение.

Регулировку угла, например, можно выполнять с помощью шарнирного соединения между рукавом и устройством для слива теплоносителя.

В преимущественном варианте выполнения рукав имеет насадку, которая соединяется с помощью шарнира.

Под рукавом может пониматься также гибкая труба, направление которой может меняться.

Задача решается посредством способа охлаждения валка, предпочтительно так, как описано выше, причем теплоноситель направляется через устройство подачи теплоносителя к валку и/или в валок, распыляется через трубку для распыления, по меньшей мере, с одним соплом напротив внутренней стенки корпуса валка и затем отводится из корпуса валка в устройство для слива теплоносителя через отверстие в рукаве, который входит в корпус валка.

В преимущественном варианте выполнения в валке создается избыточное давление, чтобы обеспечить слив теплоносителя из валка. Дополнительно или альтернативно теплоноситель отсасывается.

В другом преимущественном варианте выполнения перед вводом валка в эксплуатацию регулируется угол наклона рукава относительно оси валка.

Кроме того, задача решается посредством способа переоборудования валка, причем сначала удаляется предыдущая система подачи теплоносителя, а затем выполняется монтаж устройства так, как описано выше.

Изобретение более подробно поясняется далее на примере выполнения со ссылкой на фигуры чертежей.

Показано:

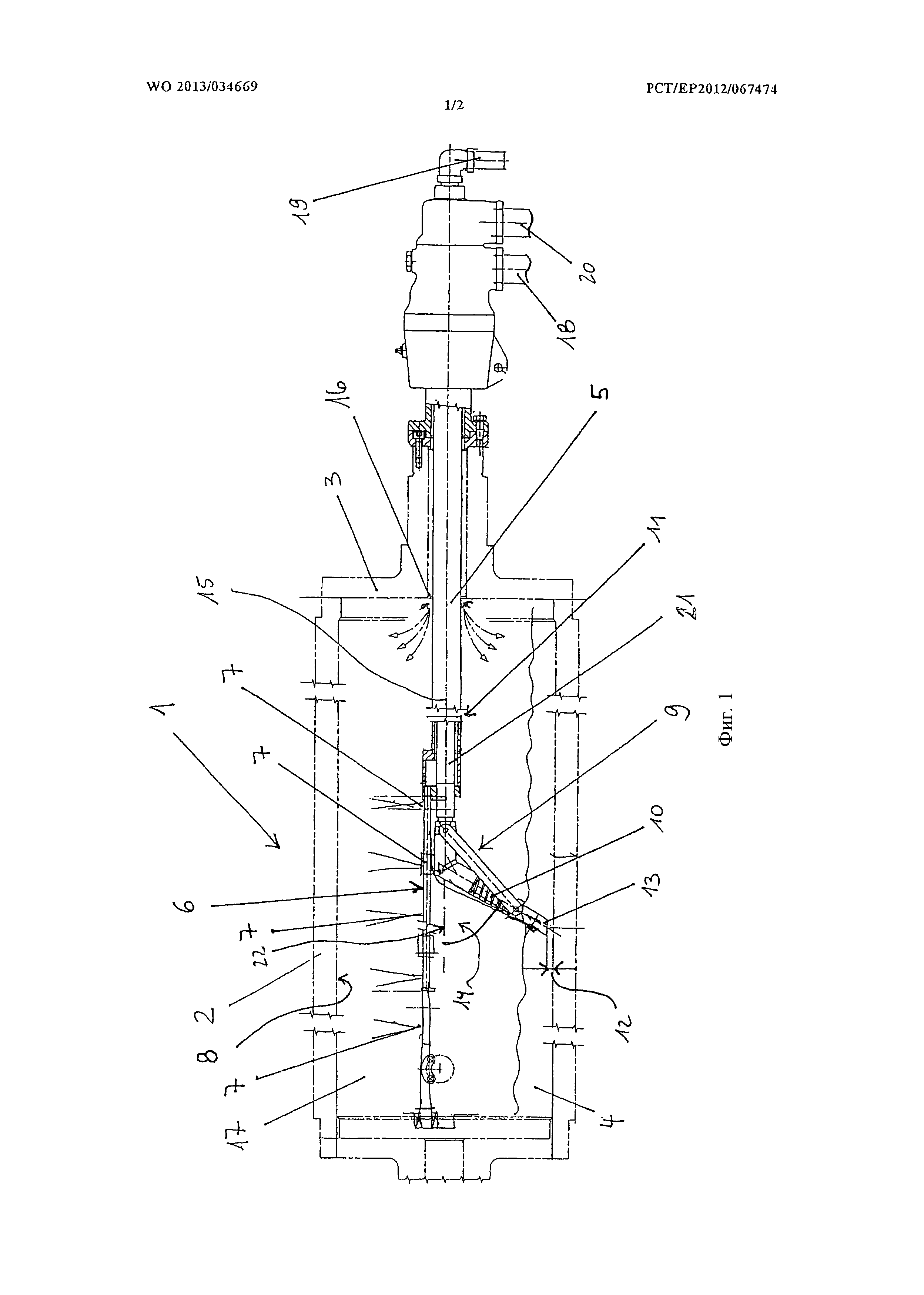

фиг. 1 - предложенный в изобретении валок в сечении в первом примере рукава;

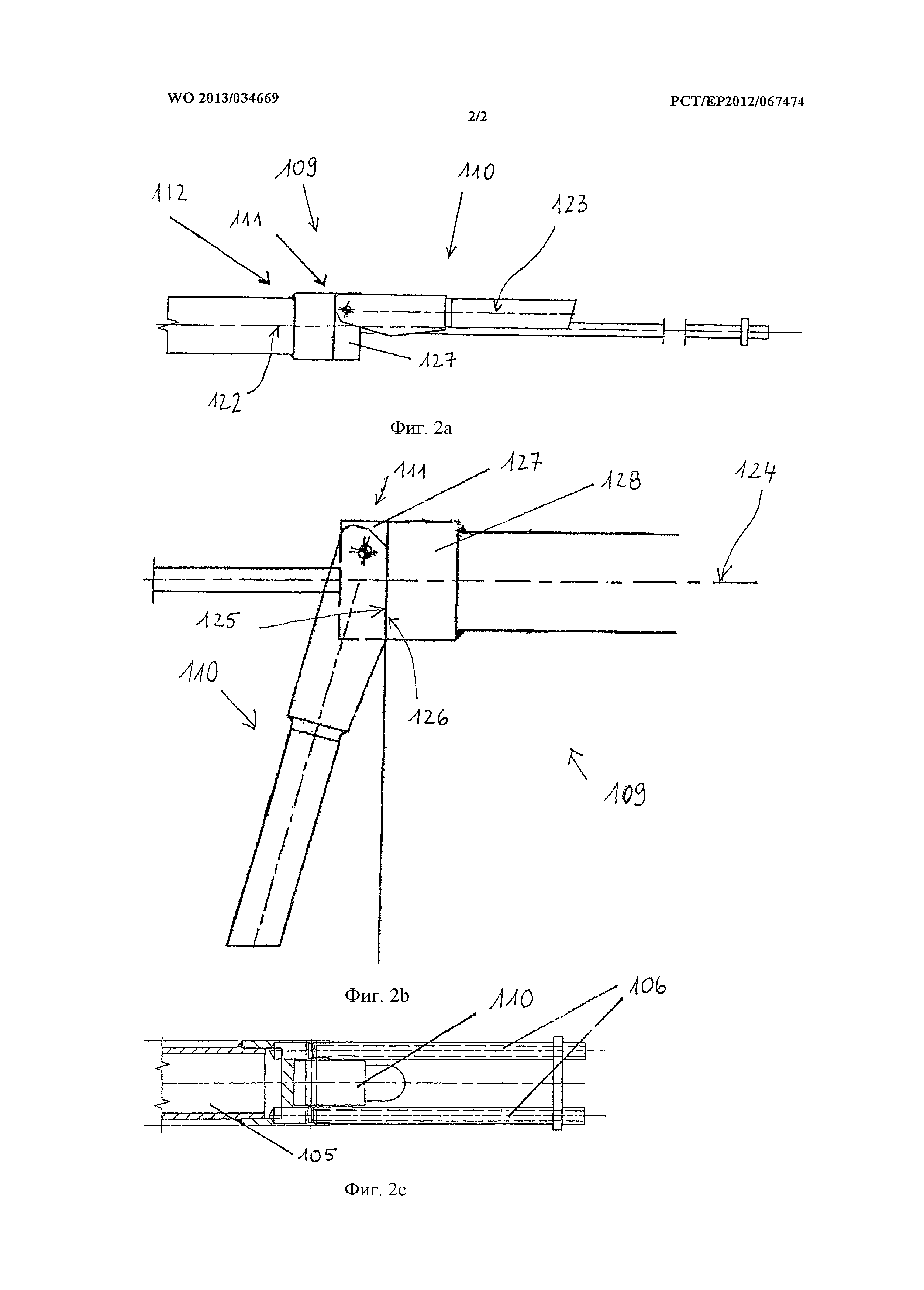

фиг. 2а-2с - виды предложенного в изобретении рукава во втором примере.

На фиг. 1 показан предложенный валок 1 в сечении.

Валок 1 имеет внешний цилиндрический корпус 2.

Корпус 2 валка имеет длину 260 см и внешний диаметр 40 см, а также внутренний диаметр 33 см. Материал валка, разумеется, является теплопроводящим. Валок предпочтительно изготовлен из металлической отливки, например из серого чугуна.

На торцевой стороне 3 корпуса 2 валка расположены не показанное в явном виде устройство слива теплоносителя для отвода теплоносителя 4 из валка и также не показанное в явном виде устройство подачи теплоносителя в валок 1.

Устройство слива теплоносителя и устройство подачи теплоносителя проходят в общей трубе 5.

Теплоноситель 4 распыляется через две трубки 6 для распыления, на которые в ряд установлены сопла 7, напротив внутренней стенки 8 корпуса 2 валка. Устройство для слива теплоносителя соединено с рукавом 9, который входит в цилиндрический корпус 2 валка.

Рукав 9 имеет соединение 11 с устройством слива теплоносителя, которое имеется в трубе 5 и которое не показано в явном виде.

Удаленный конец 10 рукава 9 установлен на насадке 21 рукава с помощью шарнира.

Расстояние 12 между находящимся с противоположной стороны устройства слива теплоносителя концом 13 рукава и внутренней стенкой 8 корпуса 2 валка меньше, чем радиус корпуса валка. В показанном на фигуре положении рукава 9 расстояние 12 составляет примерно 1 см. Таким образом, отвод теплоносителя 4 выполняется очень близко к внутренней стенке 8.

Расстояние 12 можно менять, регулируя угол 14 между удаленным концом 10 рукава и осью 15 цилиндрического корпуса. При этом одновременно изменяется также угол между удаленным концом 10 рукава и трубкой 6 для распыления или между удаленным концом 13 рукава и осью 22 соединения 11.

Для того чтобы выдвинуть целиком всю систему подачи теплоносителя из корпуса валка, угол 14 можно установить на значение 0 градусов. Таким образом, рукав 9 находится в линии и может быть вытянут через отверстие в торцевой стенке 3.

Вокруг трубы 5, в которой находится устройство подачи и устройство слива теплоносителя, распределяются трубопроводы 16 для подачи воздуха. Этот воздух позволяет обеспечить избыточное давление примерно 0,5 бар во внутреннем пространстве 17 валка.

Давление воздуха и давление воды могут регулироваться независимо друг от друга.

Труба 5 с устройством подачи теплоносителя и устройством отвода теплоносителя проходит через тело валка 1 и имеет подключения к штуцеру 18 для подачи теплоносителя и к штуцеру 19 для отвода теплоносителя, а также к штуцеру 20 для подачи воздуха.

Теплоноситель 4 направляется через не показанный на фигуре термостат в замкнутом цикле. Теплоноситель вводится для того, чтобы предотвратить загрязнение и/или образование известкового слоя.

Например, используется дистиллированная вода с добавками для защиты от коррозии и/или для защиты от образования известкового слоя.

Теплоноситель располагается, по возможности, низко в цилиндре. Конец 10 рукава имеет датчик температуры, соединенный с регулятором, посредством которого обеспечивается подача дополнительного количества теплоносителя в том случае, если значение температуры поднялось выше предварительно установленного предельного значения температуры. Дополнительное количество воды зависит, таким образом, от температуры воды в зоне рукава.

На фиг. 2а показан вид сбоку второго примера для предложенного в изобретении рукава 109 в позиции ввода.

Удаленный конец 110 рукава 109 установлен с помощью шарнира 111 на насадке 112 рукава. Если рукав 109 сдвигается в валок или выдвигается из валка, то ось удаленного конца 123 принимает положение параллельно оси 124 ввода, относительно оси общей трубы 105 и относительно соединительной оси 122.

На фиг. 2а показан вид сбоку второго примера для предложенного в изобретении рукава 109 в рабочем положении.

Если рукав 109 находится в валке, то конец 110 рукава опускается под действием силы тяжести вниз настолько, насколько позволяют опорные поверхности 125, 126 шарнира 111.

Рукав 109 имеет внутреннюю трубку 127 и внешнюю трубку 128, которые могут сдвигаться относительно друг друга и фиксироваться с помощью не показанной в явном виде резьбы.

Если конец 110 рукава поднимается, то внутренняя трубка 127 фиксируется относительно внешней трубки 128, так что конец 110 рукава не может свободно подняться вверх.

Если рукав 109 необходимо снова вытянуть из валка, то соединение между внутренней трубкой 127 и внешней трубкой 128 освобождается, в шарнире 111 снова образуется зазор и конец 110 рукава можно поднять вверх, как только во время отвода назад он ударяется о стенку валка.

На фиг. 2а показан вид сверху для второго примера предложенного в изобретении рукава 109 в рабочем положении. Рукав 109 расположен между трубками 106 для распыления.

При типичном внутреннем диаметре 340 мм и длине 1800 мм или 2400 мм для эффективного охлаждения требуется расход примерно 2 м3 в час.

Реферат

Предложен валок валкового механизма для производства шоколада с внешним цилиндрическим корпусом (2) валка и устройством для поддержания температуры корпуса валка с помощью теплоносителя (4). Валок имеет, по меньшей мере, одно устройство слива теплоносителя, расположенное в торцевой стенке (3) корпуса (2) валка, для отвода теплоносителя (4) от валка (1), по меньшей мере, одно устройство для подачи теплоносителя (4), расположенное в торцевой стенке (3) корпуса (2) валка, для подачи теплоносителя (4) в валок (1), по меньшей мере, одну трубку (6; 106) для распыления, по меньшей мере, с одним соплом (7). Через сопло теплоноситель (4) распыляют напротив внутренней стенки (8) корпуса (2) валка. Причем устройство для слива теплоносителя соединено, по меньшей мере, с одним рукавом (9; 109), входящим в цилиндрический корпус (2) валка. При этом угол (14), образующийся между концом (10; 110) рукава (9; 109), удаленным от устройства для слива теплоносителя, и осью (15) цилиндрического корпуса (2) валка может изменяться для регулирования высоты наполнения корпуса валка теплоносителем. Валок (1) имеет устройство (16) подачи воздуха для создания избыточного давления во внутреннем пространстве валка. Такая конструкция позволяет снизить расход теплоносителя и соответственно снизить массу валка при работе, что увеличивает срок эксплуатации. 4 н. и 3 з.п. ф-лы, 2 ил.

Формула

- удаление предыдущей системы подачи теплоносителя,

- монтаж устройства согласно п. 5.

Комментарии