Способ и устройство для разделения материала на основе твердых частиц - RU2624739C2

Код документа: RU2624739C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[001] Настоящее изобретение относится к устройству и способу разделения материала на основе твердых частиц. В частности, настоящее изобретение относится к такому устройству и способу, которые предназначены для разделения минералов по плотности.

[002] Согласно предпочтительному, но не ограничивающему варианту осуществления настоящее изобретение относится к конкретному процессу удаления материала на основе минеральных частиц из рециркулирующего вещества в размалывающей машине по плотности. Конкретный процесс включает начальный отбор частиц в зависимости от размера с помощью процесса просеивания для выбора материала на основе твердых частиц, которые были измельчены до размера, при котором композиция близка к однородной. Затем выполняют второй процесс, предназначенный для разделения материала с низкой плотностью от материала с высокой плотностью. Материал с низкой плотностью может быть подан обратно в мельницу до тех пор, пока компонент с высокой плотностью не будет удален, или материал с низкой плотностью может быть удален во время подачи компонента с высокой плотностью обратно в мельницу.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[003] Ссылка на любой документ из уровня техники (или информацию, полученную из него) или на любой известный материал, приведенная в настоящем документе, не представляет собой и не должна рассматриваться как признание, или подтверждение, или любая форма предположения того, что документ из уровня техники (или информация, полученная из него) или известный материал образует часть общих знаний в области техники, к которой относится настоящее изобретение.

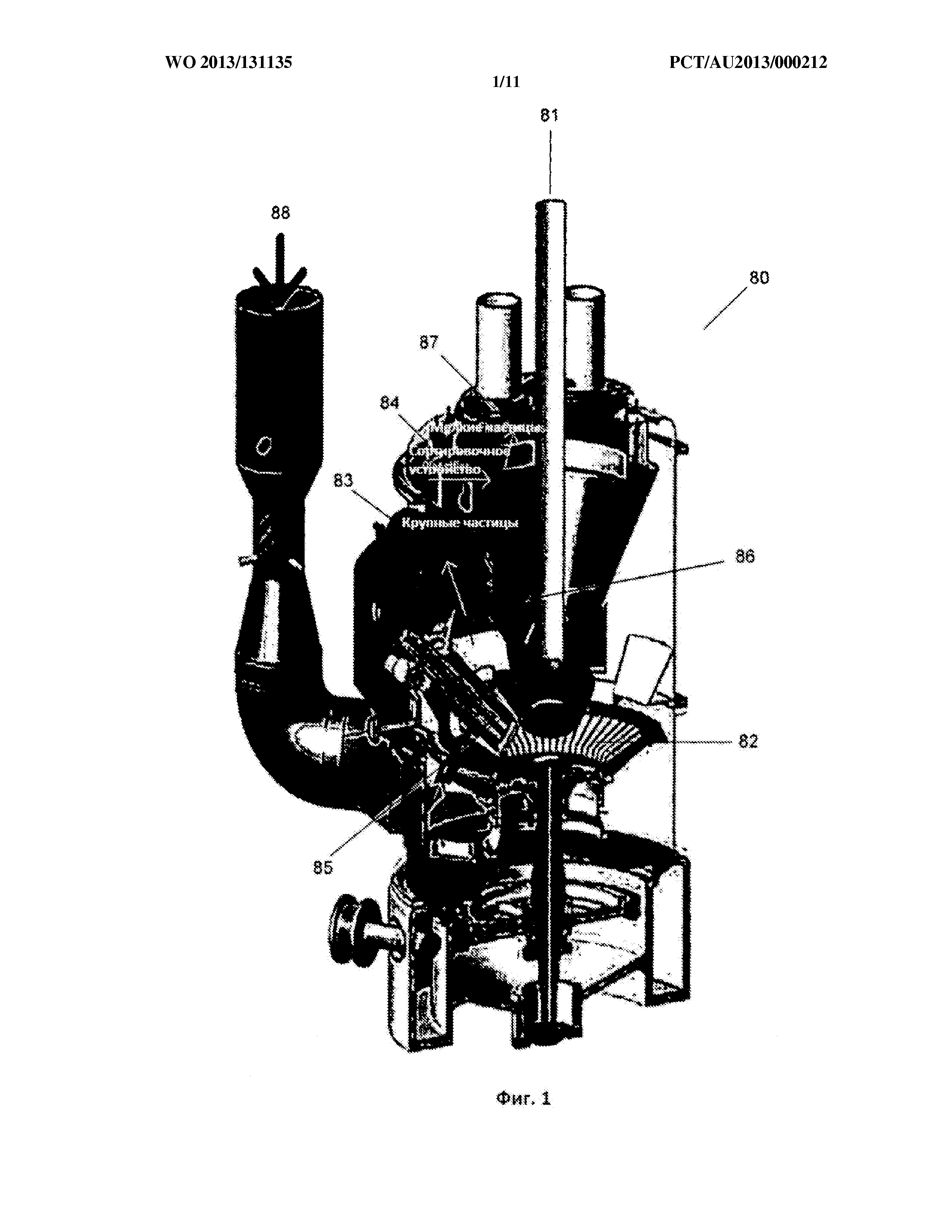

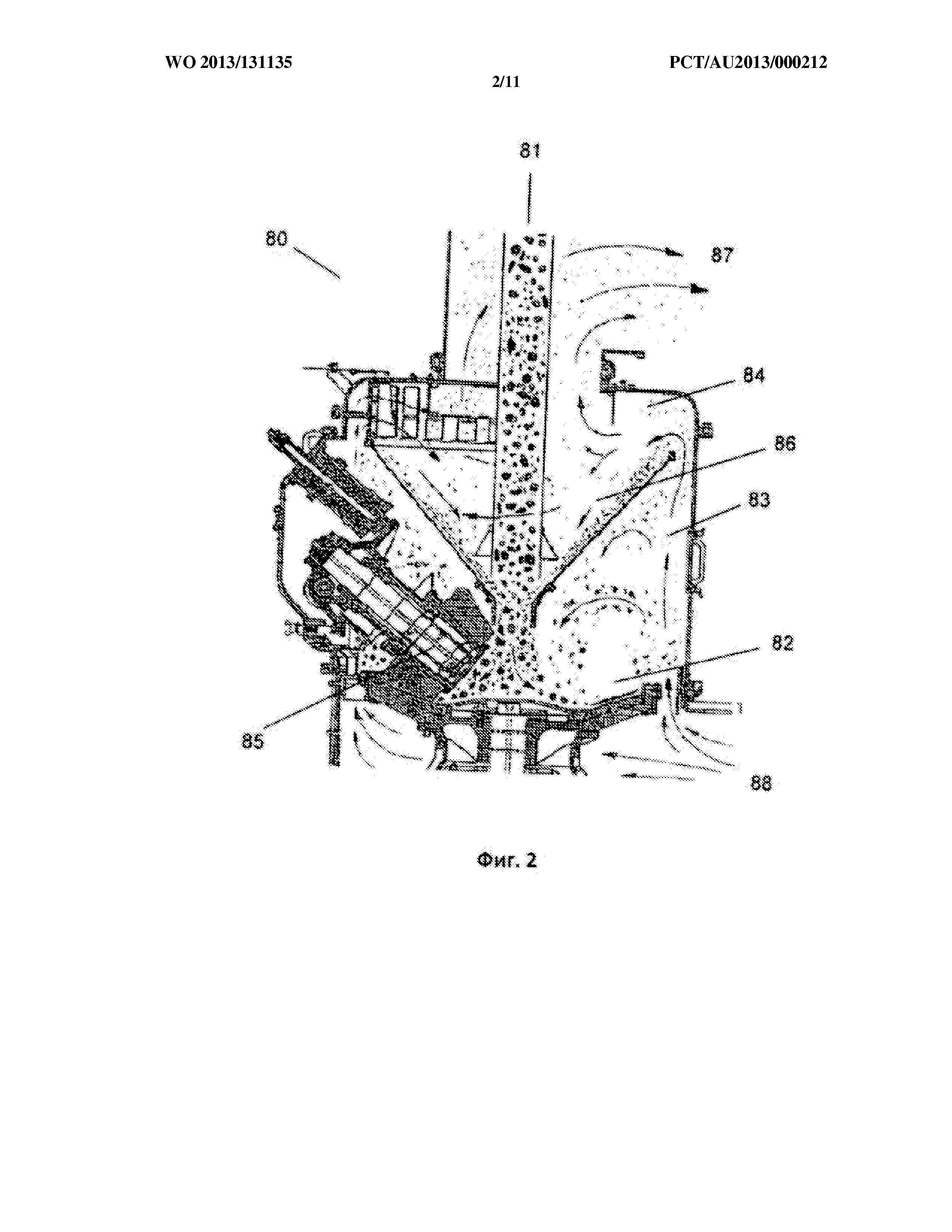

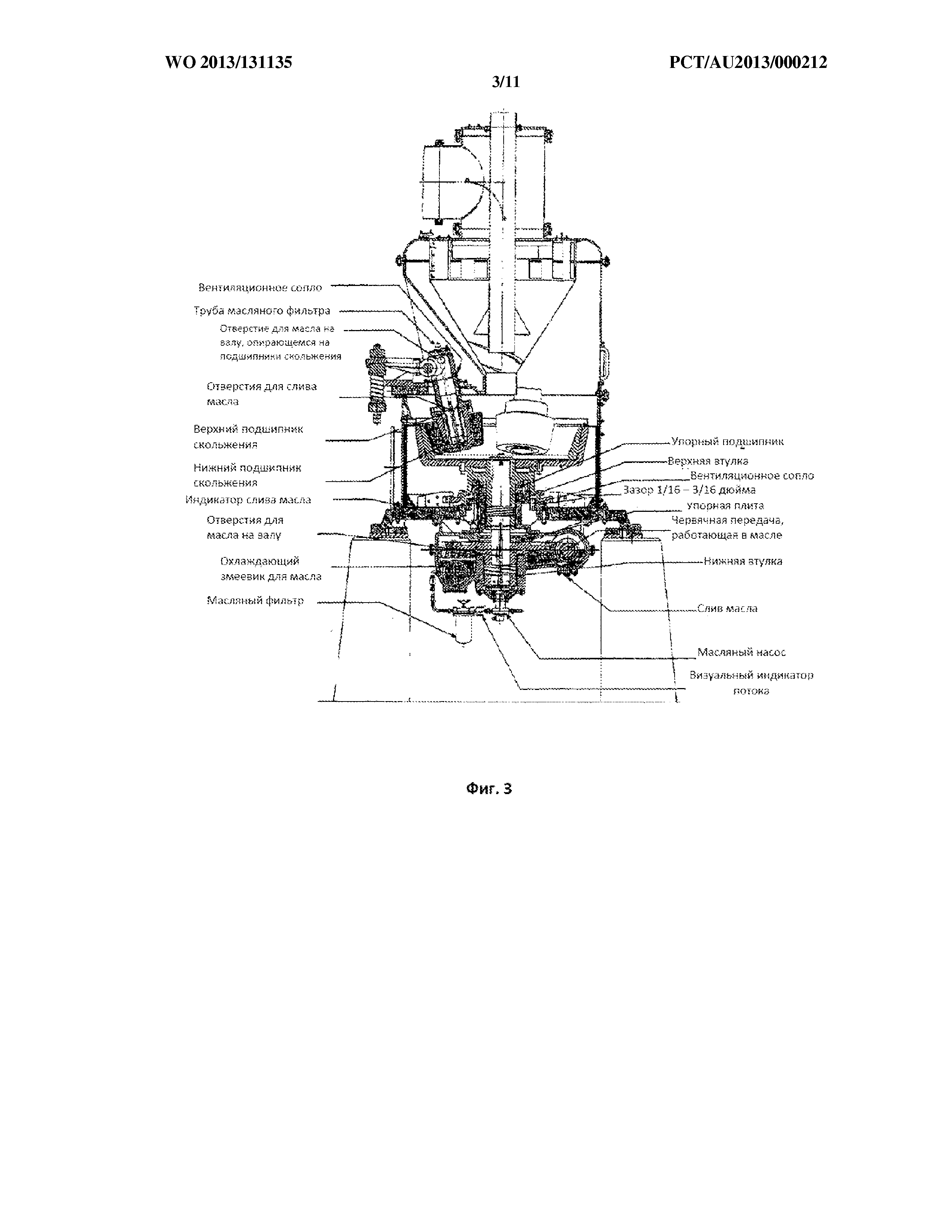

[004] На фиг. 1 показана традиционная мельница [80] с вертикальным шпинделем для размола угля, известняка или других материалов. Сырье подают вниз в центр мельницы [81] в секцию [82] размола, где оно измельчается на маленькие частицы. Обычно эти частицы транспортируются [83] воздухом внутри мельницы в сортировочное устройство [84], в котором частицы [86] большего размера отделяются от мелких частиц [87] и возвращаются в процесс [82] размалывания для дальнейшего размалывания. В результате возникает рециркулирующая нагрузка крупных частиц, переносимых из секции [82] размола мельницы в сортировочную секцию [84], а затем возвращаются обратно в секцию [82] размола. Обычно размалывание осуществляют с помощью кругов [85] или шаров, расположенных ниже в мельнице, и газ, обычно воздух, обдувает [88] секцию [82] размола, захватывая размолотый материал в сортировочное устройство [84], обычно расположенное вверху мельницы. Крупные частицы, отброшенные в сортировочном устройстве [84], обычно возвращаются в нижнюю секцию [82] размола через желоб [86] для отброшенных частиц. Стандартный пример мельницы с вертикальным шпинделем показан на фиг. 1, и получаемый процесс рециркуляции крупных частиц отображен на фиг. 2. На фиг. 3 более подробно показана обычная мельница с вертикальным шпинделем.

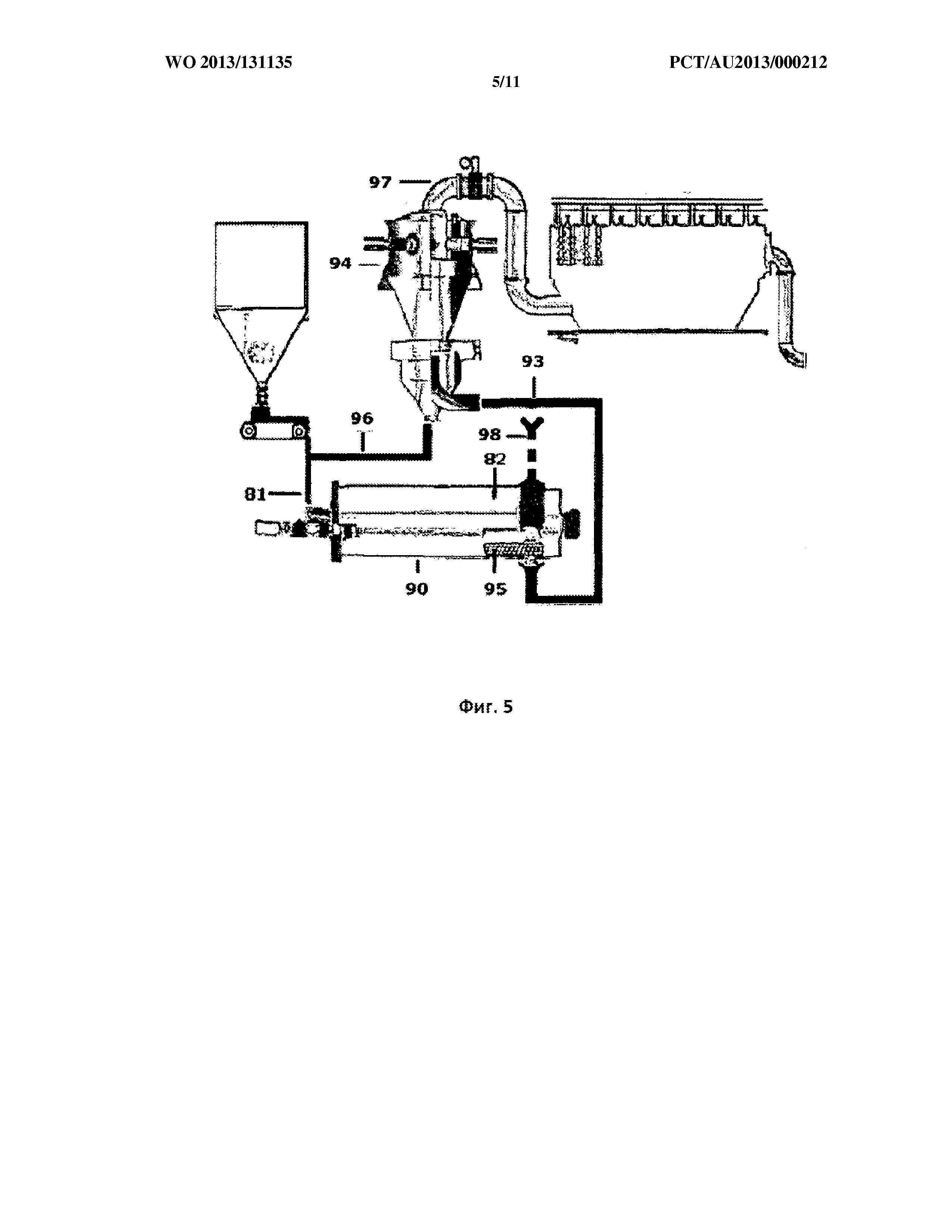

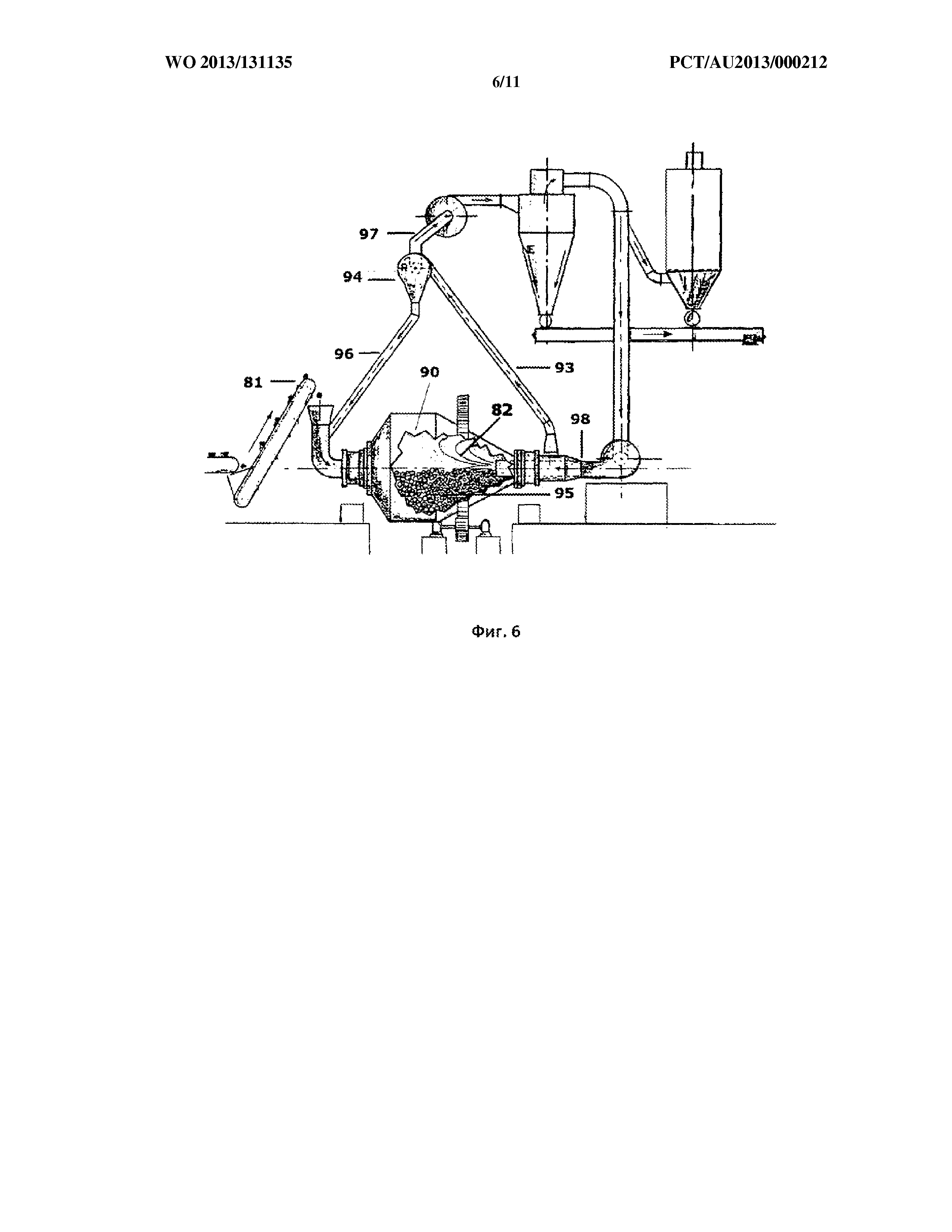

[005] Такой же процесс протекает в обычной шаровой мельнице [100], примеры которой показаны на фиг. 5 и 6. В шаровой мельнице сырье [81] подается на сторону с вращающимся барабаном [90]. С помощью больших шаров [95] измельчают сырье на небольшие частицы. Частицы транспортируются [93] воздухом в сортировочное устройство [94], где крупные частицы [96] отделяются от мелких частиц [97] и возвращаются в процесс [82] размалывания для дальнейшего размалывания. Снова в шаровой мельнице газ обдувает [98] секцию [82] размола, захватывая размолотый материал в сортировочное устройство [94], которое в данном случае расположено отдельно от размалывающего устройства. Крупные частицы, отброшенные в сортировочное устройство [94], возвращаются в секцию [82] размола по желобу [96] для отброшенных частиц.

[006] Исходное сырье, изначально поданное в мельницу [81], обычно состоит из конгломерата разных минеральных примесей, связанных вместе другим основным минералом. Обычными примерами такого конгломерата являются уголь и известняк, где различные компоненты примесей могут содержать минералы, такие как кварц (песок), пириты (железо), кальций и/или глинозем (в составе глины), которые внедрены в основной минерал в виде твердых частиц или небольших комков отдельных примесей. В случае с углем первичным минералом является углерод, тогда как в случае с известняком основным минералом является карбонат кальция. В процессе размола сырье измельчается с высвобождением любых частиц, образующих конгломераты в первичном минерале. Так, в случае угля частицы песка, железа и глины образуются дополнительно к частицам углерода.

[007] Разделение компонентов минералов можно осуществлять на основе различных физических или химических свойств, например, на основе удельного электрического сопротивления или растворимости. В случае угля, если необходимо отделять углерод от других минералов с низкой плотностью, например глинозема, кальция или глины, для отделения углерода с низким удельным сопротивлением от глинозема или кальция с высоким удельным сопротивлением можно применять электростатический сепаратор. Электростатические сепараторы, как известно, применяют в области разработки минеральных месторождений для разделения ценных минералов, которые можно вводить в используемый в настоящее время процесс удаления минералов для увеличения степени разделения материала как с низкой, так и с высокой плотностью. Дополнительное разделение на основе растворимости является другой опцией для дополнительной обработки материала с низкой или высокой плотностью. При промывании извлеченных минералов удаляются растворимые компоненты, которые впоследствии, при необходимости, могут быть восстановлены путем выпаривания воды.

[008] Задачей всех процессов разделения, известных из уровня техники, является удаление примесей или подобного для эффективного повышения концентрации требуемого минерала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[009] Целью настоящего изобретения является обеспечение усовершенствованного или, по меньшей мере, альтернативного устройства и способа разделения материала на основе твердых частиц.

[0010] Также целью настоящего изобретения является обеспечение разделительного устройства для разделения и процесса разделения, обеспечивающих разделение материала на основе минеральных или других твердых частиц по плотности.

[0011] В более широком смысле настоящее изобретение обеспечивает разделительное устройство для разделения материала на основе твердых частиц, содержащее:

корпус;

впускное отверстие для твердых частиц, предназначенное для подачи указанного материала на основе твердых частиц в указанный корпус;

впускное отверстие для текучей среды, предназначенное для подачи текучей среды в указанный корпус; и

выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной плотностью из указанного корпуса.

[0012] Предпочтительно указанное впускное отверстие для текучей среды предназначено для подачи указанного материала на основе твердых частиц в нижнюю часть указанного корпуса.

[0013] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из верхней части указанного корпуса.

[0014] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из нижней части указанного корпуса.

[0015] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из верхней части указанного корпуса, и указанное устройство дополнительно содержит второе выпускное отверстие, которое предназначено для выпуска материала на основе твердых частиц со второй заданной плотностью из нижней части указанного корпуса.

[0016] Также предпочтительно указанное впускное отверстие для твердых частиц содержит по меньшей мере одно сито для сортировки по размерам.

[0017] Также предпочтительно указанный корпус разделен на секции.

[0018] Также предпочтительно указанный корпус содержит по меньшей мере одно распределительное сито, которое участвует в распределении текучей среды, протекающей через указанное сито.

[0019] Также предпочтительно указанное устройство содержит несколько впускных отверстий для текучей среды.

[0020] Также предпочтительно указанное впускное отверстие для текучей среды расположено под перфорированной пластиной, которая проходит через корпус.

[0021] В более широком смысле настоящее изобретение обеспечивает многоступенчатое разделительное устройство для разделения материала на основе твердых частиц, содержащее по меньшей мере два указанных разделительных устройства, описанных выше, причем указанное выпускное отверстие первого разделительного устройства предназначено для подачи материала на основе твердых частиц в указанное впускное отверстие для твердых частиц второго разделительного устройства.

[0022] Предпочтительно сито для сортировки по размерам расположено между указанным выпускным отверстием первого разделительного устройства и указанным впускным отверстием для частиц второго разделительного устройства.

[0023] В более широком смысле настоящее изобретение обеспечивает способ разделения материала на основе твердых частиц с применением разделительного устройства, содержащего:

корпус;

впускное отверстие для твердых частиц, предназначенное для подачи указанного материала на основе твердых частиц в указанный корпус;

впускное отверстие для текучей среды, предназначенное для подачи текучей среды в указанный корпус;

выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной плотностью из указанного корпуса;

причем способ включает этапы:

подачи материала на основе твердых частиц в указанный корпус через указанное впускное отверстие для твердых частиц,

подачи указанной текучей среды в указанный корпус через указанное впускное отверстие для текучей среды, и

выпуска материала на основе твердых частиц с заданной плотностью из указанного корпуса через указанное выпускное отверстие.

[0024] В более широком смысле настоящее изобретение обеспечивает разделительное устройство для разделения материала на основе твердых частиц, предназначенное для применения совместно с размалывающим или измельчающим устройством, причем разделительное устройство содержит:

корпус;

впускное отверстие для твердых частиц, предназначенное для подачи указанного материала на основе твердых частиц в указанный корпус;

впускное отверстие для текучей среды, предназначенное для подачи текучей среды в указанный корпус; и

выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной плотностью из указанного корпуса.

[0025] Предпочтительно указанное впускное отверстие для текучей среды предназначено для подачи указанного материала на основе твердых частиц в нижнюю часть указанного корпуса.

[0026] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из верхней части указанного корпуса.

[0027] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из нижней части указанного корпуса.

[0028] Также предпочтительно указанное выпускное отверстие предназначено для выпуска материала на основе твердых частиц с заданной плотностью из верхней части указанного корпуса, и указанное устройство дополнительно содержит второе выпускное отверстие, которое предназначено для выпуска материала на основе твердых частиц со второй заданной плотностью из нижней части указанного корпуса.

[0029] Также предпочтительно указанное впускное отверстие для твердых частиц содержит по меньшей мере одно сито для сортировки по размерам.

[0030] Также предпочтительно устройство разделения разделено на секции.

[0031] Также предпочтительно указанный корпус устройства содержит по меньшей мере одно распределительное сито, которое участвует в распределении текучей среды, протекающей через указанное сито.

[0032] Также предпочтительно указанное устройство содержит несколько впускных отверстий для текучей среды.

[0033] Также предпочтительно указанное впускное отверстие для текучей среды расположено под перфорированной пластиной, которая проходит через корпус.

[0034] В более широком смысле настоящее изобретение обеспечивает многоступенчатое разделительное устройство для разделения материала на основе твердых частиц, содержащее по меньшей мере два разделительных устройства, описанных выше, причем указанное выпускное отверстие первого разделительного устройства предназначено для подачи материала на основе твердых частиц в указанное впускное отверстие для твердых частиц второго разделительного устройства.

[0035] Предпочтительно сито для сортировки по размерам расположено между указанным выпускным отверстием первого разделительного устройства и указанным впускным отверстием для частиц второго разделительного устройства.

[0036] Также предпочтительно устройство или аппарат установлен в мельнице с вертикальным шпинделем.

[0037] В более широком смысле настоящее изобретение обеспечивает способ разделения материала на основе твердых частиц в размалывающем или измельчающем устройстве с применением разделительного устройства, содержащего:

корпус;

впускное отверстие для твердых частиц, предназначенное для подачи указанного материала на основе твердых частиц в указанный корпус;

впускное отверстие для текучей среды, предназначенное для подачи текучей среды в указанный корпус;

выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной плотностью из указанного корпуса;

причем способ включает этапы:

подачи материала на основе твердых частиц в указанный корпус через указанное впускное отверстие для твердых частиц,

подачи текучей среды в указанный корпус через указанное впускное отверстие для текучей среды, и

выпуск твердых частиц с заданной плотностью из указанного корпуса через указанное выпускное отверстие.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0038] Настоящее изобретение станет более понятным после прочтения приведенного ниже подробного описания предпочтительных, но не ограничивающих вариантов осуществления, описанных со ссылкой на прилагаемые графические материалы, где:

[0039] на фиг. 1 представлен вид в разрезе обычной мельницы с вертикальным шпинделем из уровня техники;

[0040] на фиг. 2 представлена мельница с вертикальным шпинделем из уровня техники, в которой происходит процесс рециркуляции крупных частиц;

[0041] на фиг. 3 представлена мельница с вертикальным шпинделем из уровня техники;

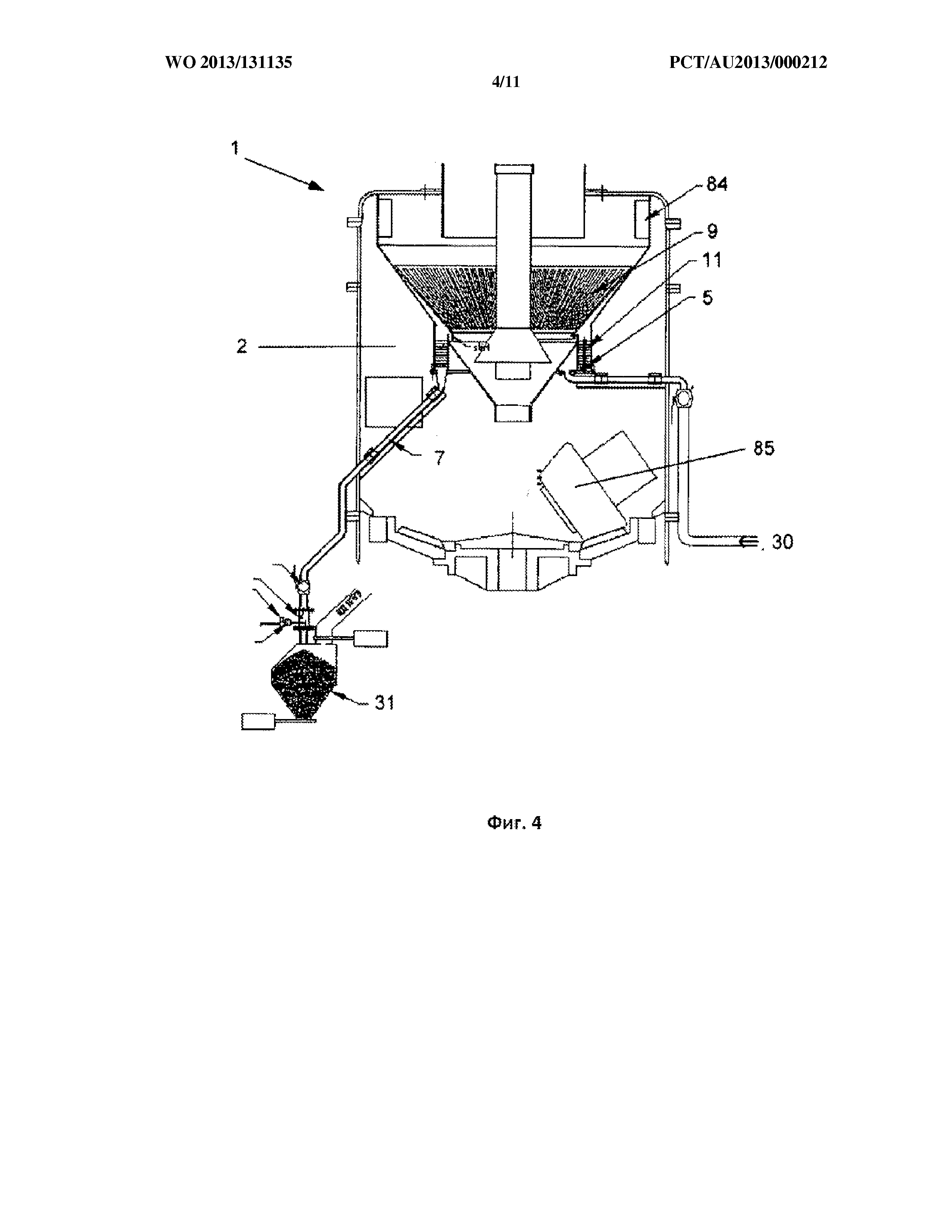

[0042] на фиг. 4 представлено изобретение, установленное в мельнице с вертикальным шпинделем, включая отверстие для впуска псевдоожижающего воздуха и выпускное отверстие для твердых частиц;

[0043] на фиг. 5 представлена обычная шаровая мельница из уровня техники;

[0044] на фиг. 6 представлена обычная шаровая мельница из уровня техники с потоком различных частиц;

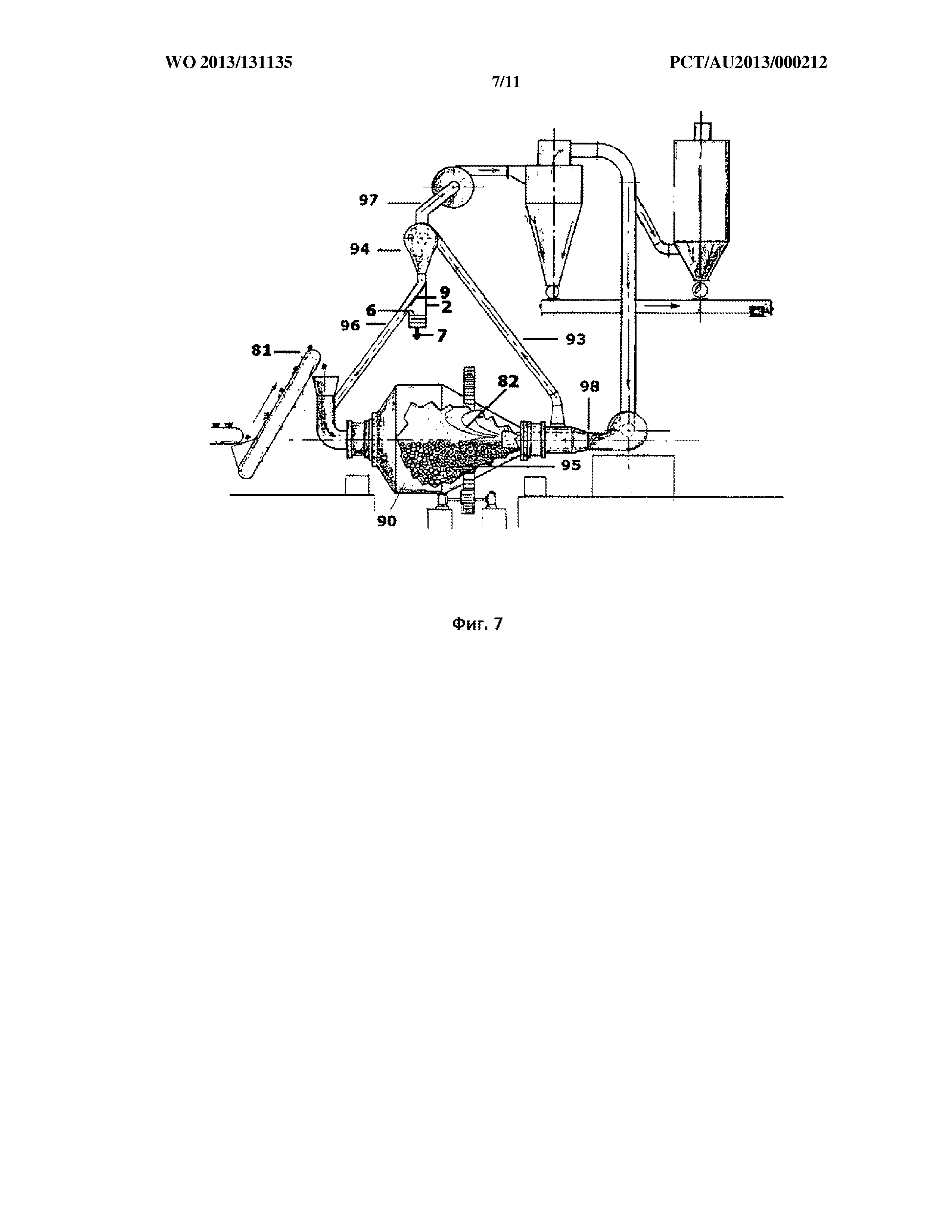

[0045] на фиг. 7 показано изобретение, установленное в шаровой мельнице;

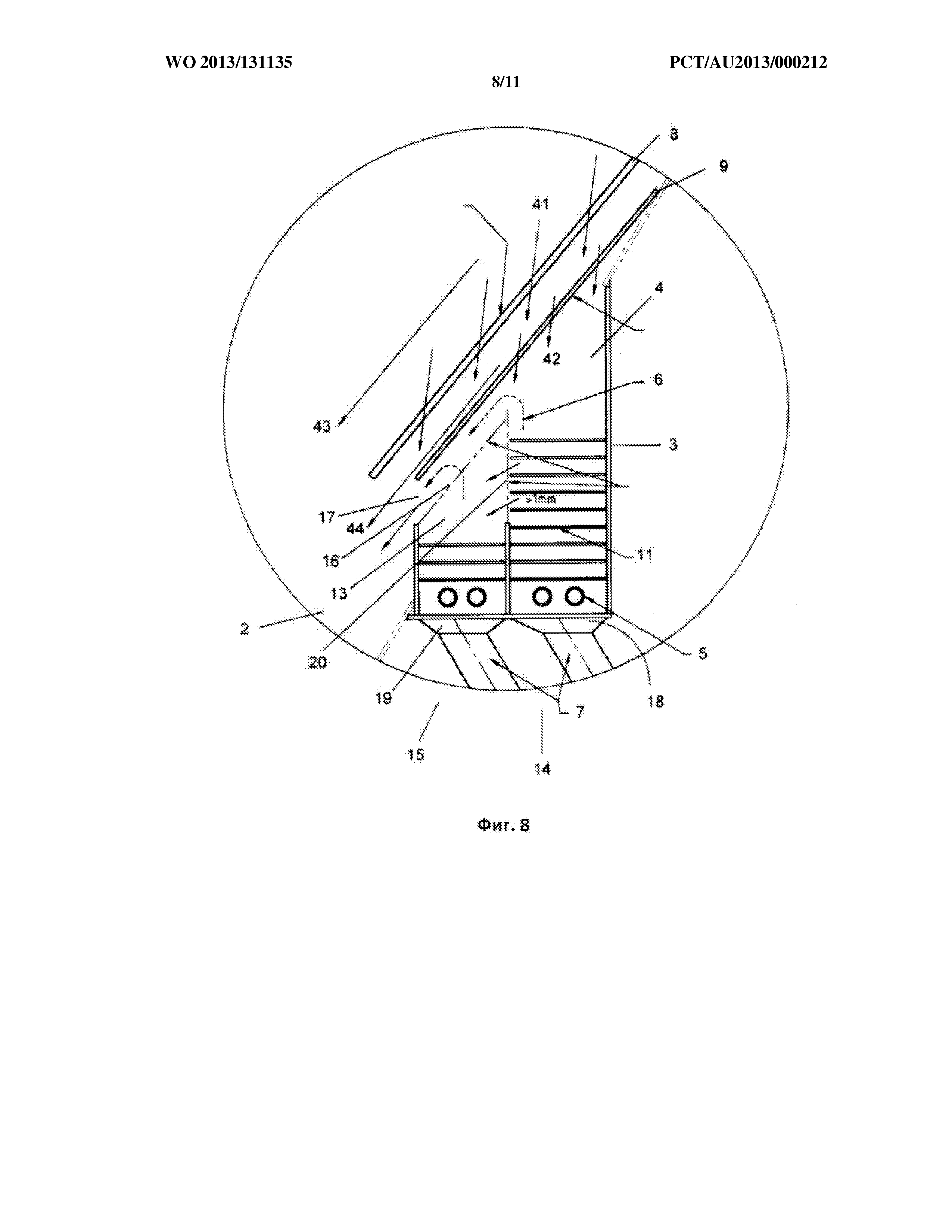

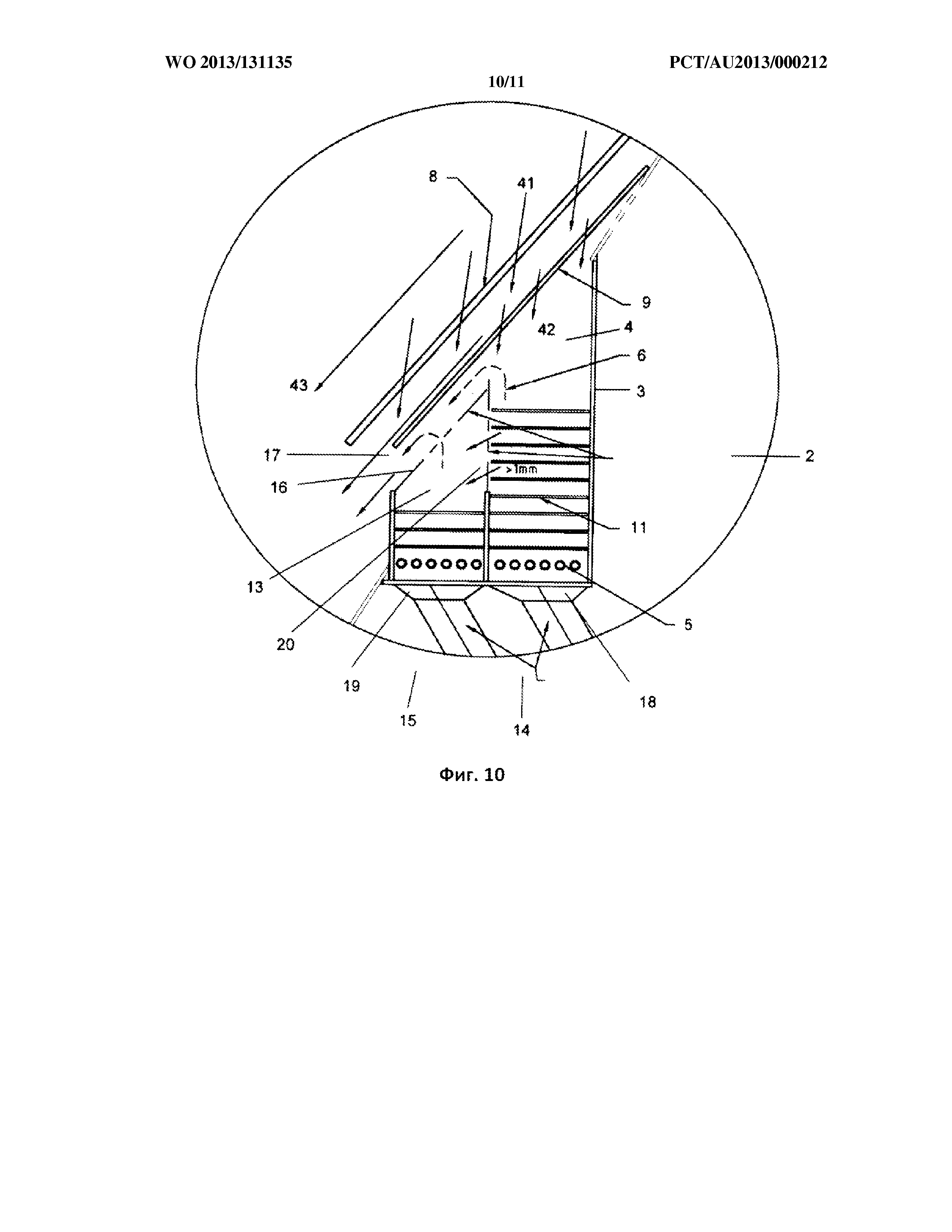

[0046] на фиг. 8 представлен двухступенчатый вариант осуществления настоящего изобретения, содержащий несколько распределительных сит, сит для сортировки по размерам над впускным отверстием для частиц и сито для сортировки по размерам между ступенями;

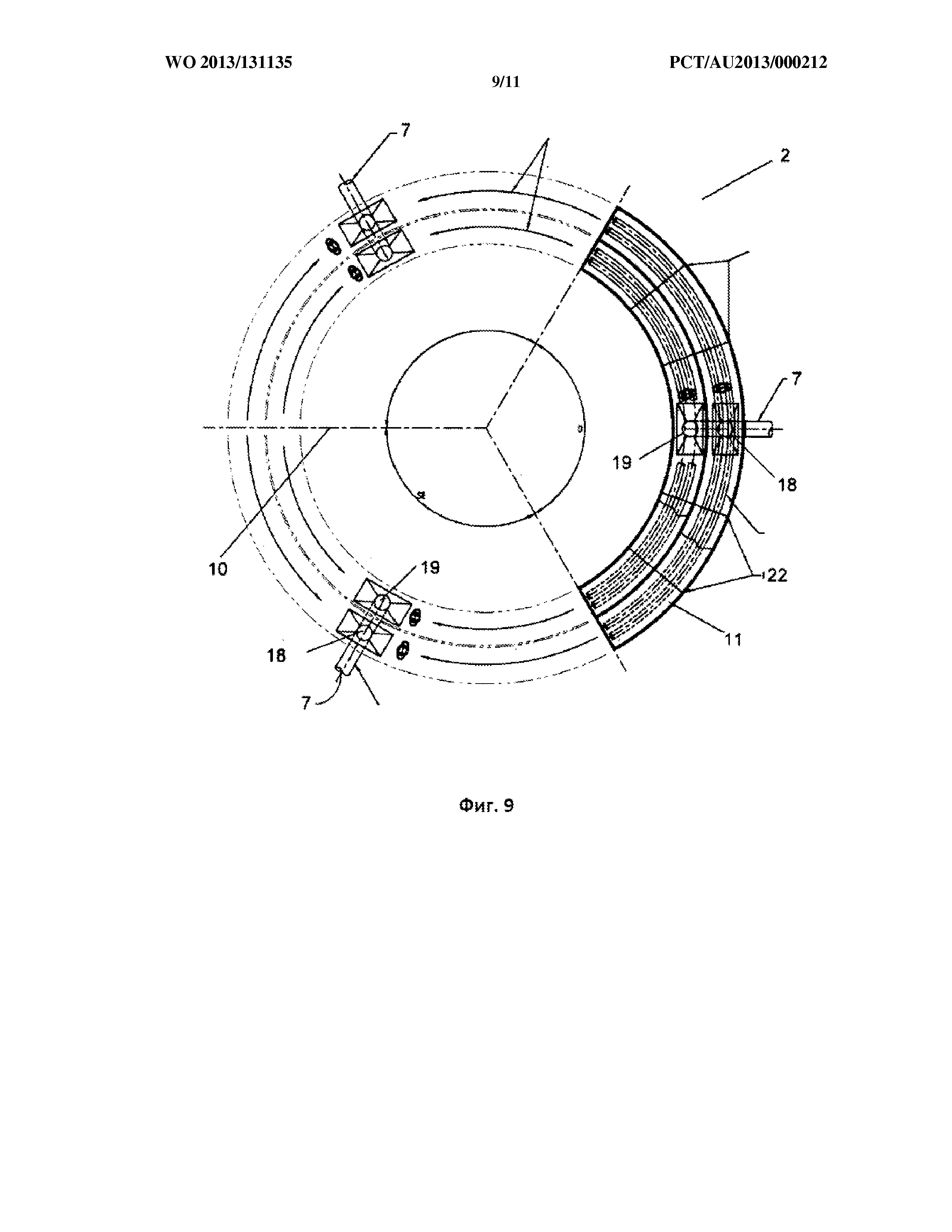

[0047] на фиг. 9 представлен вид сверху разделенного на секции варианта осуществления настоящего изобретения;

[0048] на фиг. 10 представлен многоступенчатый вариант осуществления, содержащий несколько отверстий для впуска воздуха, несколько распределительных сит и сит для сортировки по размерам над впускным отверстием для частиц, а также между ступенями; и

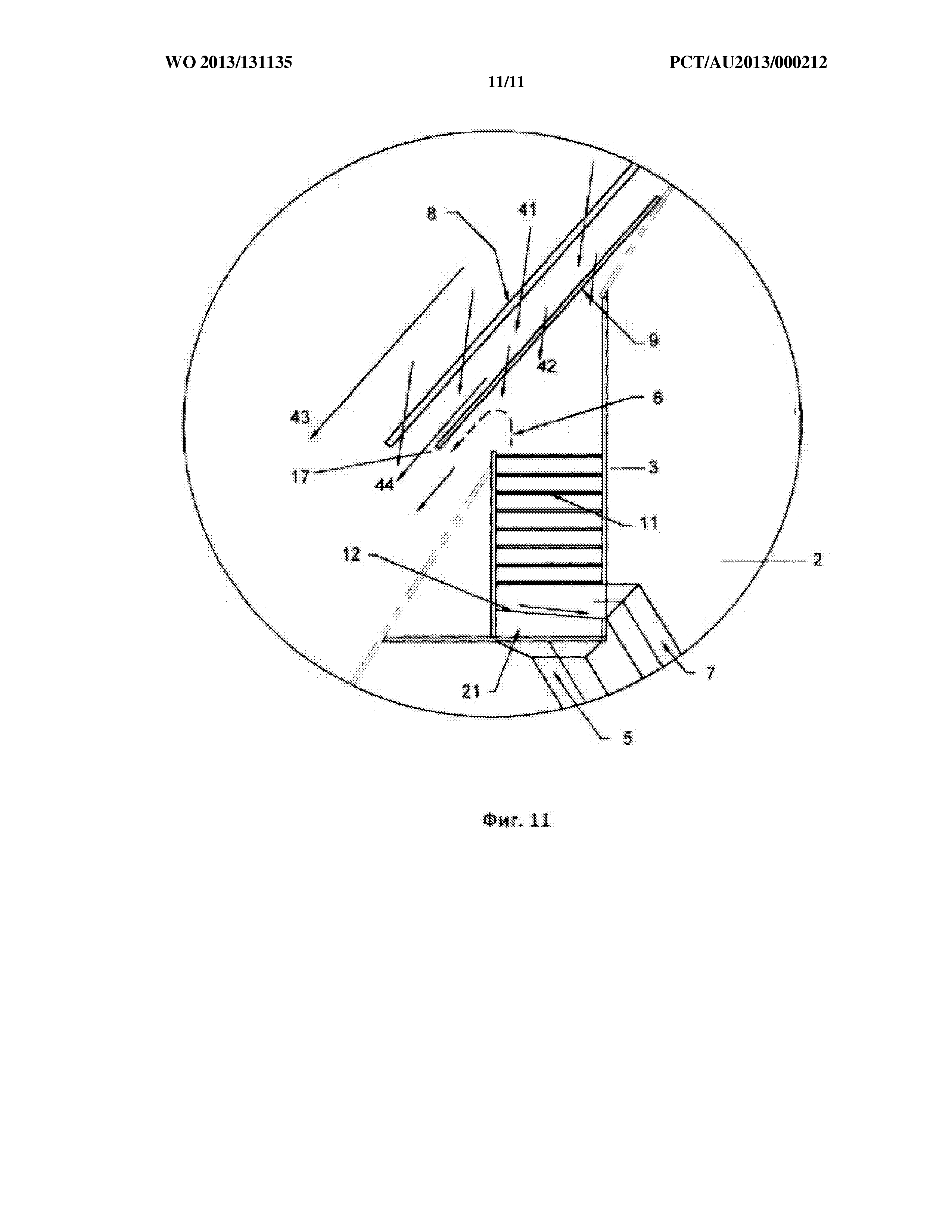

[0049] на фиг. 11 представлен одноступенчатый вариант осуществления, содержащий блок распределения текучей среды и перфорированную пластину, несколько распределительных сит и сит для сортировки над впускным отверстием для частиц.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

[0050] На графических материалах одинаковыми позициями обозначены одинаковые элементы, если не указано другое.

[0051] На фиг. 4 показан предпочтительный вариант осуществления настоящего изобретения, установленный в мельнице [1] с вертикальным шпинделем, а на фиг. 7 показан предпочтительный вариант осуществления, установленный в шаровой мельнице [110]. Разделительное устройство [2] подробно показано на фиг. 8. Оно содержит корпус [3], впускное отверстие [4] для твердых частиц, впускное отверстие [5] для текучей среды и выпускное отверстие [6]. Корпус [3] обычно изготовлен из стали, но могут использоваться другие подходящие материалы или композиты. Твердые частицы, обычно, кроме прочего, уголь, известняк или другие минералы, поступают в устройство [2] через впускное отверстие [4] для твердых частиц. Текучая среда, обычно воздух, которой, однако, может быть любая другая текучая среда с соответствующими свойствами, и которая не вступает в реакцию с твердыми частицами, поступает в устройство [2] через впускное отверстие [5] для текучей среды. Текучая среда может находиться под давлением, и, как понятно специалисту в области техники, оптимальное давление можно определить на основании плотностей твердых частиц, объема корпуса, разделяемого целевого материала и других факторов, так что между твердыми частицами и текучей средой происходит соответствующее смешивание или псевдоожижение. Твердые частицы с заданной плотностью покидают устройство [2] через выпускное отверстие [6]. Например, если основным материалом является уголь, могут собираться частицы с высокой плотностью, такие как кварц и пириты, тогда как частицы с низкой плотностью, такие как углерод, покидают устройство.

[0052] Согласно предпочтительному варианту осуществления впускное отверстие [5] для текучей среды расположено таким образом, что текучая среда поступает в нижнюю часть корпуса [3] устройства. Это обеспечивает подъем текучей среды через твердые частицы, обеспечивая их псевдоожижение. После этого материал с низкой плотностью может оседать в верхней части корпуса [3], тогда как материал с высокой плотностью перемещается вниз.

[0053] Выпускное отверстие [6] расположено таким образом, что твердые частицы с заданной плотностью выходят из верхней части корпуса [3] устройства. Альтернативно выпускное отверстие [7] может быть расположено таким образом, что твердые частицы с заданной плотностью выходят из нижней части корпуса [3] устройства. Согласно показанному варианту осуществления устройство [2] может содержать как верхнее выпускное отверстие [6], так и нижнее выпускное отверстие [7]. На фиг. 4 показан вариант осуществления с верхним выпускным отверстием [6], через которое материал может возвращаться в процесс [82] размалывания, и нижним выпускным отверстием [7], сообщающимся с бункером [31] для отброшенных из мельницы частиц. Этот материал можно полностью изъять из процесса размалывания или подвергнуть дальнейшей обработке.

[0054] Впускное отверстие [4] для твердых частиц может содержать по меньшей мере одно сито [8] для сортировки по размерам. Согласно показанному варианту осуществления также присутствует второе сито [9] для сортировки. В случае угля первое сито [8] для сортировки может пропускать [41] частицы меньше 10 мм, а второе сито [9] может пропускать [42] частицы меньше 3 мм. Это стандартные значения, а разделяемые размеры определяются в соответствии с конкретной хранящейся композицией материала. Материал, слишком крупный для первого сита [43] или слишком крупный для второго сита [44], как правило, возвращается в процесс [82] размалывания.

[0055] На фиг. 9 показан вариант осуществления разделительного устройства [2], разделенного на секции посредством сплошных разделительных перегородок [10] и перфорированных разделительных перегородок [22]. Разделение разделительного устройства [2] на секции посредством сплошных разделительных перегородок [10] повышает эффективность за счет ограничения объема псевдоожижаемого материала. Каждая секция имеет отдельное выпускное отверстие [7], и меньший размер улучшает распределение текучей среды и предотвращает скопление материала с высокой или низкой плотностью на концах устройства.

[0056] Предпочтительный вариант осуществления также содержит сита для пузырьков псевдоожиженного слоя или распределительные сита [11], которые способствуют распределению потока текучей среды по корпусу [3]. Равномерный поток текучей среды по устройству обеспечивает более эффективную плотность разделения, так как более интенсивные потоки в конкретных областях обеспечивают захват частиц более высокой плотности в верхнюю часть.

[0057] На фиг. 10 показан вариант осуществления с многочисленными впускными отверстиями [5] для текучей среды. Этот признак обеспечивает улучшение распределения текучей среды в корпусе [3]. Другой способ достижения хорошего распределения потока показан на фиг. 11, где впускное отверстие [5] для текучей среды расположено под перфорированной пластиной [12], создавая блок [21] распределения воздуха. Такая перфорированная пластина обеспечивает поступление текучей среды в секцию корпуса [5], содержащую твердые частицы, максимально равномерно. Эта пластина также может быть наклонена к выпускному отверстию [7], способствуя удалению материала с высокой плотностью.

[0058] На фиг. 8 и фиг. 10 показаны варианты осуществления, содержащие две ступени. В каждом случае выпускное отверстие [6] для твердых частиц первой ступени [14] сообщается с впускным отверстием [13] для твердых частиц второй ступени [15]. Согласно этим вариантам осуществления сито [20] для сортировки расположено между выпускным отверстием [6] первой ступени [14] и впускным отверстием [13] для твердых частиц второй ступени [15]. Это обеспечивает возврат частиц с низкой плотностью, но при этом с размером больше некоторого конкретного размера, в процесс [82] размалывания, при этом на вторую ступень [15] попадают только частицы с низкой плотностью и с размером, ниже некоторого конкретного размера.

[0059] Такой способ согласно настоящему изобретению можно осуществлять в любом процессе размалывания, в котором размалывают конгломераты материала на основе минеральных частиц различной плотности и удаляют примеси или с высокой плотностью, или с низкой плотностью. Помимо энергетической области промышленности, в которой уголь размалывают, и цементной промышленности, где размалывают известняк, существует множество других вариантов применения при производстве и обработке минералов, в которых с применением этого способа могут быть удалены примеси с высокой плотностью и с низкой плотностью.

[0060] В процессе размалывания происходит разбивание конгломерата с высвобождением этих удаляемых частиц неосновного материала на основе минеральных частиц, примесей. Процесс просеивания, который может составлять часть настоящего изобретения, предназначен для предотвращения попадания частиц выше заданного размера в сепаратор для разделения по плотности, так что частицы, поступающие в сепаратор для разделения по плотности, разбиваются в ходе процесса размалывания до величины, при которой они более не представляют собой конгломераты различных минеральных частиц, связанных первичным минералом. Частицы ниже заданного размера главным образом будут состоять из основного материала на основе минеральных частиц или различных примесей, подлежащих удалению. Например, в случае угля, основными минералами, предназначенными для удаления, являются кварц (песок) и пириты (железо), плотность которых выше плотности основного материала на основе минеральных частиц, углерода. Размер частиц, которые могут поступать в процессе разделения по плотности, определяют путем взятия пробы нагрузки циркулирующих частиц в мельнице и установкой размера частиц, ниже которого целевые примеси концентрируются в отдельных частицах с низким содержанием первичного минерала.

[0061] Согласно варианту осуществления, показанному на фиг. 8, физический процесс разделения, который ограничивает размер материала, поступающего в сепаратор для разделения по плотности, является двухступенчатым процессом. При осуществлении начального разделения используют сито [8] для первичной сортировки, которое может быть образовано из стального листа с щелями (щели размером 5–10 мм), для отделения крупных частиц, составляющий основной компонент рециркулирующего материала. После этого используют сито [9], которое может быть выполнено из образующих конус параллельных проволок, расположенных на расстоянии 1–3 мм друг от друга на входе [4] в сепаратор [2] для разделения по плотности для пропускания в сепаратор [2] для разделения по плотности только частиц заданного целевого размера (обычно от 1 мм до 3 мм).

[0062] Также процесс просеивания может включать ряд процессов физического разделения, включая:

сита, состоящие из расположенных на расстоянии друг от друга параллельных элементов, через которые протекает материал, тем самым обеспечивая прохождение частиц меньшего размера, тогда как параллельные элементы не пропускают частицы большего размера в расположенное ниже пространство.

Сита в форме решетки с использованием нескольких пересекающихся элементов с заданным разделительным элементом в форме сетки или сплошной пластины с несколькими отверстиями заданного размера для предотвращения прохождения частиц, размер которых больше размера зазора или отверстия, в пространство за ситом.

[0063] Сепаратор [3] для разделения по плотности может представлять собой вертикальный контейнер, в верхнюю часть [4] которого поступают выбранные мелкие частицы, а из нижней части которого выходят [7] частицы с высокой плотностью, обычно из сепаратора для сбора или дальнейшей обработки или альтернативно для возврата в процесс измельчения. В сепараторе [2] для разделения по плотности используется газ, обычно воздух, для псевдоожижения частиц и улавливания [6] частиц с низкой плотностью в верхнюю часть, обычно через сито в желоб [17] для отброшенных частиц, или альтернативно из сепаратора для сбора или дальнейшей обработки. Псевдоожижающий газ поступает в сепаратор для разделения по плотности из одной или нескольких распределительных магистралей [5], расположенных в нижней части вертикального контейнера [3]. Внутри сепаратора [2] для разделения по плотности предоставлен ряд газораспределительных элементов [11], обычно горизонтальные сетчатые сита, расположенных над газовпускной магистралью [5], обеспечивающие равномерное распределение псевдоожижающего газа по разделительному элементу [3] по плотности и по всему материалу, находящемуся в нем. Таким образом удается гарантировать воздействие псевдоожижающим газом на все выбранные мелкие частицы.

[0064] Следовательно, на частицы в сепараторе [2] для разделения по плотности действуют два основных усилия, силы тяготения, которые пропорциональны массе, действуют в направлении вниз, и силы вязкого трения, которые зависят от площади поверхности и направленного вверх потока псевдоожижающего газа, действующие в направлении вверх. В результате частицы с высокой плотностью с высоким отношением массы к площади поверхности будут двигаться к нижней части контейнера [3] для разделения по плотности, тогда как частицы с низкой плотностью, низким отношением массы к площади поверхности, будут двигаться вверх к псевдоожиженным частицам. Степень разделения можно регулировать потоком псевдоожижающего газа, где поток газа с нарастающей интенсивностью уносит частицы с большей плотностью в верхнюю часть сепаратора [2] для разделения по плотности. Таким образом, частицы с высокой плотностью удаляются или возвращаются в мельницу из выпускного отверстия [7] в нижней части сепаратора для разделения по плотности, а частицы с низкой плотностью удаляются или возвращаются в мельницу из выпускного отверстия [6] в верхней части сепаратора [2] для разделения по плотности.

[0065] В мельницах для угля материал с низкой плотностью в верхней части контейнера сепаратора для разделения по плотности обычно возвращается в мельницу, но может быть дополнительно обработан для удаления других минералов. Для отделения частиц углерода с низким удельным сопротивлением от частиц кальция или глинозема с гораздо большим удельным сопротивлением можно применять электростатический сепаратор. Таким образом, представляется возможным разделять выбранный состоящий из твердых частиц материал на три составляющие: материал с высокой плотностью, главным образом содержащий кварц и пириты, материал на основе минеральных частиц с низкой плотностью, обычно существующий в виде глины, содержащей кальциевые и глиноземные минералы, и углерод с низким удельным сопротивлением и низкой плотностью. Это позволяет осуществлять удаление большей части примесей материала на основе минеральных частиц, которые не являются горючими и образуют золовый остаток, который получается на выходе процесса горения, из размолотого угля, который является основным горючим материалом. Эти примеси материала на основе минеральных частиц также содержат большую часть загрязняющих веществ, образованных в процессе горения, включая твердые частицы, серу, тяжелые металлы и галогены, такие как хлорин и фторин. На фиг. 4 показан обычный пример реализации системы [2] удаления минералов по плотности в мельнице [1] для размола угля с вертикальным шпинделем. На фиг. 3 показана мельница с вертикальным шпинделем без системы удаления минералов по плотности, а на фиг. 4 показана общая схема установки системы удаления минералов по плотности в нижней секции мельницы.

[0066] Одной из проблем, возникающих в таком процессе разделения по плотности, является то, что он зависит от размера частиц, поскольку масса и, следовательно, сила тяготения пропорциональна объему частиц, диаметру частиц в кубе, а сила вязкого трения является функцией площади поверхности, квадрату размера частиц. До тех пор пока частицы в сепараторе для разделения по плотности имеют один и тот же размер, это не представляет существенную проблему, но значительное изменение размера будет приводить к улавливанию частиц с меньшей плотностью в верхнюю часть сепаратора для разделения по плотности, если поток псевдоожижающего газа является интенсивным, или к перемещению частиц большего размера с низкой плотностью к нижней части сепаратора для разделения по плотности, если псевдоожижающий поток является неинтенсивным. Для преодоления этой проблемы также предлагается предоставить многоступенчатые сепараторы для разделения по плотности. На первой ступени [14] для разделения частиц большего размера используют более интенсивный поток псевдоожижающего газа, причем крупные частицы с высокой плотностью удаляют [18] из нижней части сепаратора, частицы меньшего размера проходят во второй сепаратор [15] для разделения по плотности из верхней части первой ступени [20], и более крупные частицы с низкой плотностью [6] удаляют или возвращают в процесс измельчения. Это достигается за счет сита [16], расположенного между двумя сепараторами, которое пропускает во второй сепаратор [15] для разделения по плотности только частицы меньшего размера. Второй сепаратор [15] для разделения по плотности действует только на частицы меньшего размера и имеет менее интенсивный поток газа. Такой менее интенсивный поток псевдоожижающего газа будет увлекать небольшие частицы с низкой плотностью в верхнюю часть второй ступени сепаратора для разделения по плотности и удалять [19] небольшие частицы с большей плотностью из нижней части сепаратора.

[0067] Обычная угольная мельница может обеспечивать прохождение частиц меньше трех миллиметров на первую ступень сепаратора [14] для разделения по плотности, но предотвращает прохождение частиц меньше одного миллиметра на вторую ступень сепаратора [15] для разделения по плотности. На фиг. 8 показан стандартный пример реализации этой системы [2] удаления минералов по плотности, в которой используется двухступенчатый сепаратор для разделения по плотности в угольной мельнице с вертикальным шпинделем.

[0068] Чем больше равномерность распределения потока газа, тем выше эффективность разделения по плотности. Более интенсивные потоки через секции с состоящим из твердых частиц материалом обеспечивают улавливание материала с большей плотностью в верхнюю часть сепаратора для разделения по плотности, тогда как менее интенсивные потоки направляют материал с меньшей плотностью в нижнюю часть. Поэтому важно обеспечить равномерное распределение газа во время его подачи [5] в нижнюю часть сепаратора для разделения по плотности и его дальнейшее равномерное протекание через слой частиц, так чтобы поток газа выходил равномерно на поверхности слоя частиц. Сита для пузырьков псевдоожиженного слоя или распределительные сита [11], показанные на фиг. 8, способствуют поддержанию равномерного распределения потока газа по псевдоожиженному слою, состоящему из твердых частиц материала.

[0069] Разделение на секции сепаратора для разделения по плотности с помощью сплошных или перфорированных разделительных перегородок [10] ограничивает объем псевдоожиженного материала, тем самым повышая эффективность псевдоожижающего газа и удаляя материал с большей плотностью. Разделение на секции предотвращает скопление более крупных или мелких частиц на концах сепаратора для разделения по плотности, тем самым ограничивая эффективность процесса разделения. Каждая секция содержит отдельную систему [7] удаления материала с высокой плотностью в нижней части и систему [6] удаления материала с низкой плотностью в верхней части, улучшающие удаление плотного материала и псевдоожижение материала в сепараторе для разделения по плотности. Ограничение размера псевдоожиженного слоя путем разделения на секции сепаратора для разделения по плотности улучшает распределения потока псевдоожижающего газа через материал на основе твердых частиц и обеспечивает более равномерное разделение. Предоставление нескольких мест [7] забора в нижней части сепаратора для разделения по плотности повышает эффективность удаление плотного материала, особенно если он наклонен к заборному соплу [18]. Такая компоновка показана на фиг. 9.

[0070] Применение нескольких магистралей [5] псевдоожижающего газа в нижней части сепаратора для разделения по плотности для улучшения распределения псевдоожижающего газа и тем самым улучшения псевдоожижения материала в сепараторе для разделения по плотности также повышает эффективность сепаратора за счет повышения равномерности распределения потока газа в содержащем твердые частицы материале. Наилучшим способом достижения этого эффекта является введение газораспределительного блока [21] в нижнюю часть каждой секции с несколькими отверстиями в верхней части [12], которая представляет собой нижнюю часть сепаратора для разделения по плотности, для обеспечения равномерного распределения потока в нижней части слоя частиц. Такая компоновка показана на фиг. 10 с несколькими магистралями [5] псевдоожижающего газа и на фиг. 11 с газораспределительным блоком [21], расположенным под нижней частью сепаратора для разделения по плотности.

[0071] Удаление плотных минералов в процессе измельчения угля в пылеугольных котлах обеспечивает ряд благоприятных эффектов, включающих:

снижение уровня загрязнения частицами, SО2, SО3, Hg, тяжелыми металлами и другими опасными загрязнителями воздуха (HAPS);

уменьшение эрозии, в частности вызываемой кварцевым компонентом, в мельнице, топливных трубопроводах и горелках;

снижение уровня образования шлака в котле за счет сниженного уровня железа;

снижение уровня нагара в задней части котла за счет уменьшенной нагрузки частиц;

сокращение времени для проведения обслуживания и времени простоя, возникающего в результате износа в мельнице;

повышение производительности мельницы за счет увеличения эффективности размалывания;

возможность сжигать уголь более низкого качества с более высоким содержанием материала на основе минеральных частиц.

[0072] Внедрение этого способа в процессах размалывания, например в процессе размола цемента, позволит обеспечить различные благоприятные эффекты. К другим процессам может относиться разделение сильногорючих или реакционных материалов, в которых для псевдоожижения содержащего частицы материала необходим инертный газ, такой как азот, который позволяет предотвратить возникновение реакции (окисления) с состоящим из частиц материалом, которая возникает при использовании воздуха.

[0073] Описанный процесс разделения минералов можно улучшить за счет ряда дополнительных процессов разделения, приведенных выше в примерах, для обеспечения минералов различных физических и/или химических свойств. Таким образом создается основа механизма экстракции специальных минералов из процесса измельчения, в котором в качестве основного подаваемого в мельницу материала применяют конгломерат.

[0074] Специалистам в области техники должно быть понятно, что такие варианты осуществления настоящего изобретения, описанные выше в настоящем документе, могут быть изменены и модифицированы различными способами. Все такие изменения и модификации подпадают под объем настоящего изобретения.

Реферат

Предложенная группа изобретений относится к устройствам и способу разделения материала на основе твердых минеральных частиц и используется при отделении минералов, таких как уголь, от примесей, таких как кварц и пириты. Разделительное устройство, разделяющее материал на основе твердых частиц по плотности в процессе размалывания или измельчения, содержит: корпус, впускное отверстие для твердых частиц, предназначенное для подачи материала на основе твердых частиц в корпус, по меньшей мере одно сито для сортировки по размерам во впускном отверстии, по меньшей мере одно впускное отверстие для текучей среды, предназначенное для подачи текучей среды в нижнюю часть корпуса таким образом, чтобы текучая среда совместно с материалом на основе твердых частиц образовывала псевдоожиженный слой, и по меньшей мере одно распределительное сито для текучей среды, предназначенное для способствования равномерному распределению текучей среды по псевдоожиженному слою, первое выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной первой плотностью из нижней части корпуса и второе выпускное отверстие, предназначенное для выпуска материала на основе твердых частиц с заданной второй плотностью из верхней части корпуса, причем заданная вторая плотность меньше заданной первой плотности. Разделительное устройство используется для осуществления способа разделения материала, включающего подачу материала на основе твердых частиц с, по существу, одинаковым размером частиц через впускное отверстие для твердых частиц в корпус разделительного устройства; пропускание материала через по меньшей мере одно сито для сортировки по размерам; подачу текучей среды в нижнюю часть корпуса через впускное отверстие для текучей среды корпуса таким образом, чтобы текучая среда совместно с материалом на основе твердых частиц образовывала псевдоожиженный слой; выпуск материала с заданной первой плотностью из нижней части корпуса через первое выпускное отверстие корпуса и выпуск материала с заданной второй плотностью из верхней части корпуса через второе выпускное отверстие. Заданная вторая плотность меньше заданной первой плотности. Технический результат - повышение эффективности разделения. 4 н. и 10 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для дробления материалов

Устройство для нагревания и измельчения материалов

Комментарии