Устройство для нагревания и измельчения материалов - RU2140326C1

Код документа: RU2140326C1

Чертежи

Описание

Изобретение относится к устройству для нагревания и измельчения материалов, которые могут находиться в псевдоожиженном слое. В частности, изобретение относится к обжигу и измельчению материалов, подобных гипсу, которые выделяют газы или пары, идущие, по крайней мере, частично на образование псевдоожиженного слоя обрабатываемого материала.

В гипсовой промышленности принято дробить или измельчать сырой гипс до определенной крупности зерен, который затем обжигают, получая полугидрат сульфата кальция (или ангидрит), причем обезвоженный материал после этого размалывают, получая продукт с заданной крупностью зерен и другими характеристиками, отвечающими конечному использованию.

Ранее предлагалось проводить обжиг и измельчение таких материалов в одном устройстве.

Раздробленный гипс подают в мельницу в поток горячего газа и измельченный и обожженный материал захватывается горячим газом вместе с потоком холодного газа. Пылевидный кальцинированный материал покидает устройство, увлекаемый газовым потоком, в то время как более крупный материал выпадает обратно в мельницу (1).

Наиболее близким изобретением является устройство для нагревания и измельчения материала, содержащее корпус, содержащий псевдоожиженный слой материала, измельчающее устройство, расположенное в нижней зоне корпуса (2).

Недостатком известных устройств является низкая эффективность измельчения и нагревания материала.

Задачей настоящего изобретения является обеспечение эффективного одновременного измельчения и нагревания материала типа гипса с возможностью обработки достаточно крупных кусков и больших его объемов.

Поставленная задача решается благодаря тому, что в известном устройстве для нагревания и измельчения материалов, включающем корпус, содержащий псевдоожиженный слой материала, измельчающее устройство, расположенное в нижней зоне корпуса, питатель исходного материала, питатель горячего газа для слоя, средство для отвода нагретого и измельченного материала из слоя, корпус имеет неперфорированное основание, питатель горячего газа содержит, по крайней мере, одну трубу, проходящую через корпус, отверстие которой заканчивается в нижней зоне слоя, и средство для отвода материала путем слива или гравитационного стекания.

Желательно, чтобы в устройстве основание корпуса содержало стол, взаимодействующий с ротационными измельчающими элементами.

Измельчающее устройство может быть выполнено в виде горизонтальной роликовой мельницы, имеющей вращающиеся измельчающие бегуны, расположенные вокруг вращающегося измельчающего стола.

Желательно также, чтобы корпус над уровнем расположения измельчающего устройства имел бы наклонные стенки, при этом поперечное сечение корпуса в верхней части на уровне псевдоожиженного слоя материала существенно превышало бы сечение на уровне нахождения измельчающего устройства.

В качестве нагревательного средства может использоваться горелка, установленная в трубе с возможностью опускания через корпус к отверстию в его нижней зоне.

Предпочтительно, чтобы спускающаяся труба была выполнена в нижнем конце в виде совокупности вторичных труб, открытые концы которых располагаются в нижней области корпуса вблизи измельчающего устройства.

Средство для отвода нагретого и измельченного материала из слоя может включать в себя слив в стенке корпуса, выполненный с возможностью регулирования его положения.

Питатель исходного материала может содержать шнек, расположенный с возможностью подачи сырья в нижнюю область корпуса.

Примеры способа и устройства, отвечающего настоящему изобретению, проиллюстрированы на приложенных чертежах.

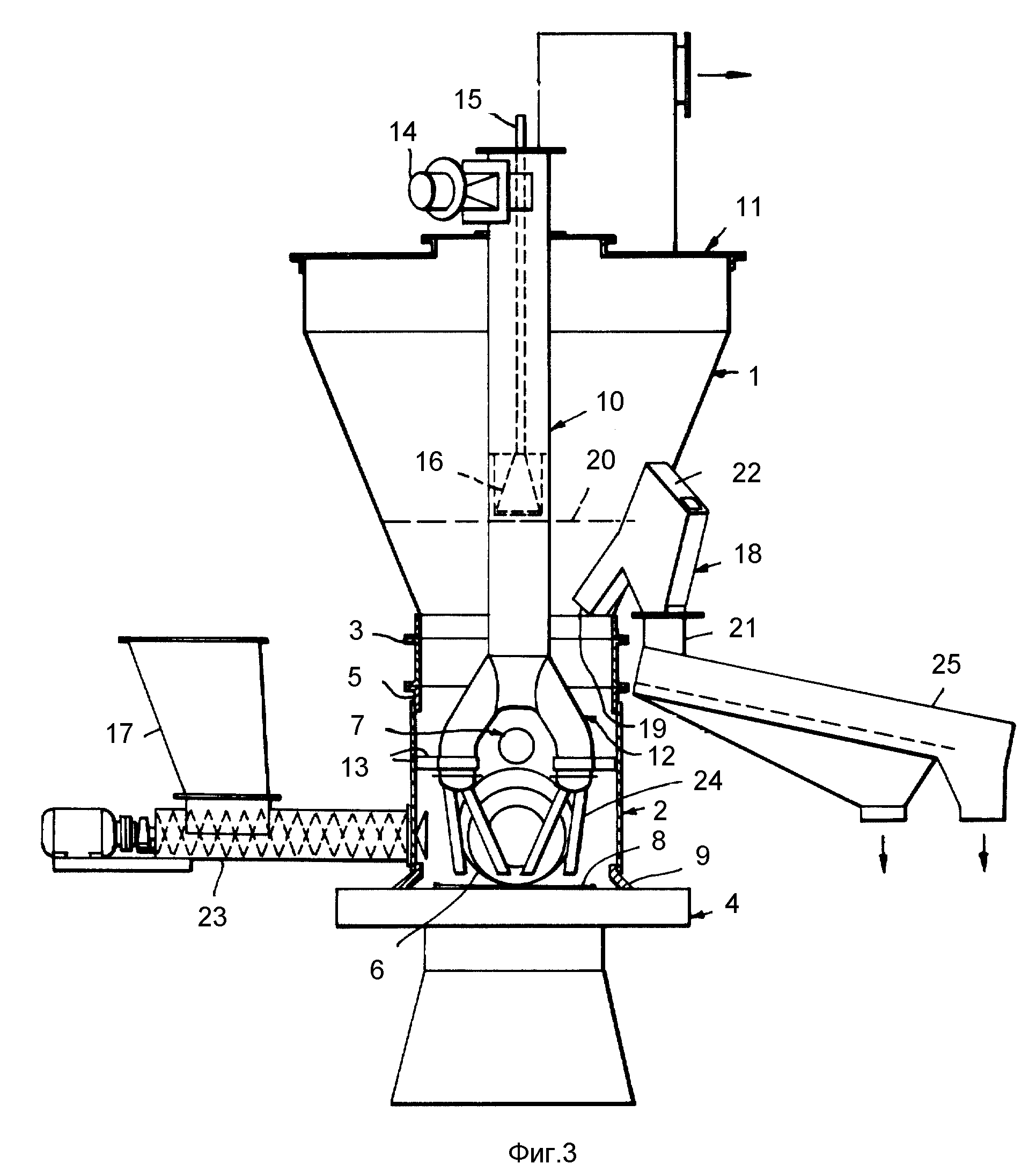

Фиг. 1 представляет собой вертикальное сечение устройства, пригодного для обжига гипса (вариант).

Фиг. 2. является видом сбоку устройства, изображенного на фиг. 1, с поворотом на прямой угол.

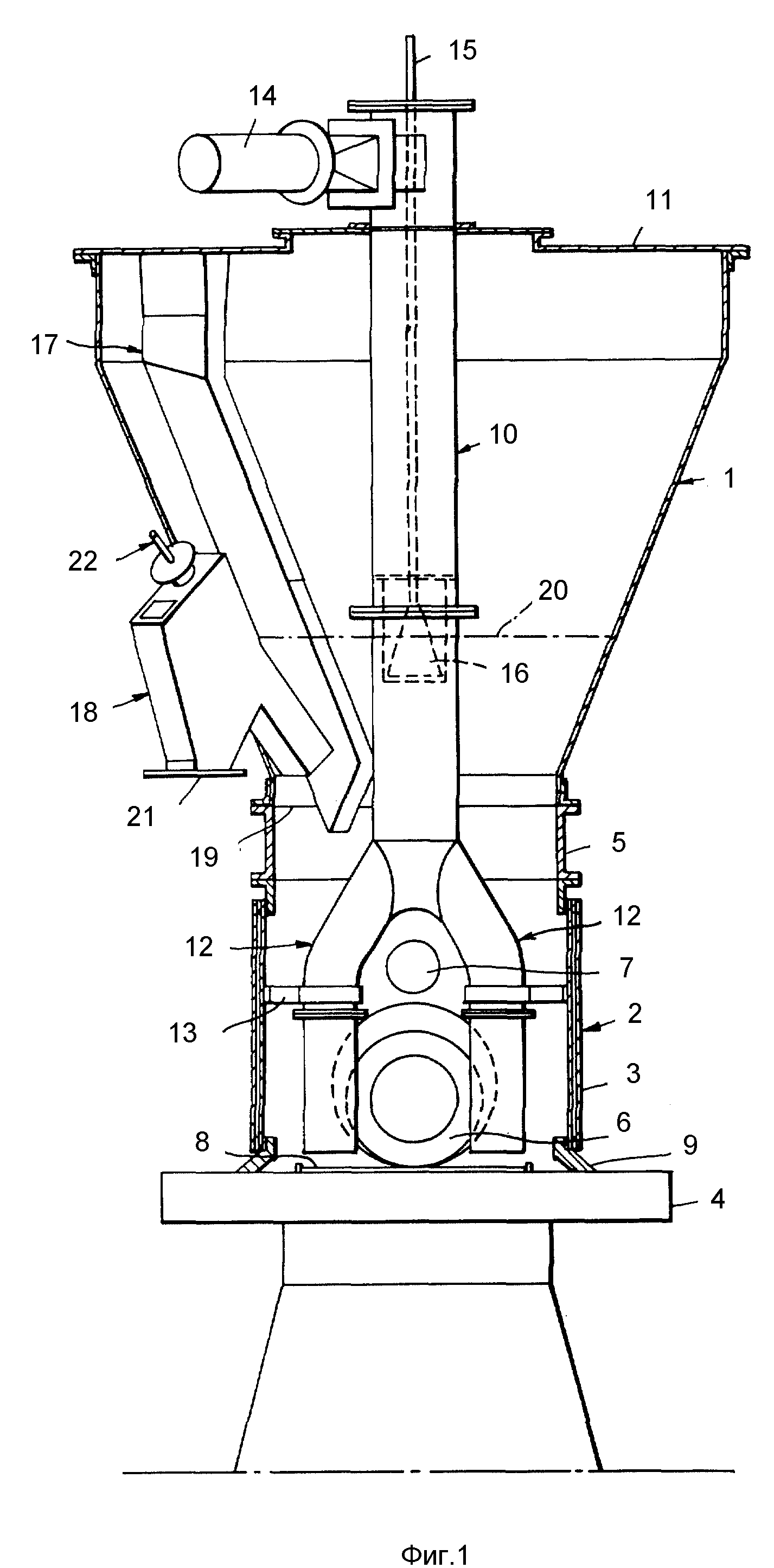

Фиг. 3 является вертикальным сечением второго варианта устройства, согласно настоящему изобретению.

В устройстве, изображенном на фиг. 1 и 2, верхняя часть корпуса 1 выполнена в форме опрокинутого усеченного конуса, открытым дном установленного на верх измельчающего устройства, которое может быть горизонтальной роликовой мельницей 2, формируя нижнюю часть всего корпуса 1. Мельница содержит цилиндрический кожух 3 и неперфорированное основание 4, опирающееся на постамент, при этом верхний конец стенки кожуха 3 соединен с нижним концом конической части корпуса 1 соединительным кольцом 5. Измельчающие элементы мельницы состоят из пары скошенных в противоположных направлениях измельчающих бегунов 6. Эти бегуны вращаются в подшипниках относительно своих осей, угол наклона которых равен углу конусности бегунов, и в настоящем примере они находятся под воздействием поперечной пружинной системы 7. Бегуны взаимодействуют с вращающимся измельчающим столом 8, удерживаемым основанием 4 и вращаемым приводным механизмом, размещенным в постаменте. Стол тем самым представляет собой дно сосуда.

Уплотняющий элемент или элементы 9 предназначены для предотвращения утечки материала между донным концом стенки корпуса и конструкцией вращающегося стола. Предполагается, что не потребуется прохождение в любом направлении значительных количеств твердых частиц или газа через уплотнение, поэтому дно сосуда является фактически закрытым.

Обжиговая труба 10 проходит через середину крышки 11 корпуса и аксиально через корпус, разделяясь в нижней части на две ветви или колена 12, которые, как это видно в примере, накрывают прижимную систему 7 и идут симметрично между измельчающими бегунами к отверстиям вблизи вращающегося стола 8. Они удерживаются скобами 13. Воздух поступает к обжиговой трубе через впускное отверстие 14, и топливный газ подают по трубе 15, в которую также встроена электродная система для поджигания горелки. Сопло горелки 16 установлено внутри трубы 10 приблизительно на уровень размещения верха псевдоожиженного слоя в корпусе, и пламя распространяется вниз от сопла внутри центральной трубы.

Желоб 17 проходит через крышку 11 и опускается через корпус в область соединительного кольца 5, находящегося между конической частью корпуса и кожухом мельницы. Полураздробленный исходный материал можно подавать к верхнему концу этого желоба любым известным средством, например, шнековым питателем или ленточным транспортером.

Сливной узел 18 установлен в стенке корпуса, и его заборное отверстие 19 находится вблизи дна конической части корпуса с переливом на уровне 20, до которого должен доходить псевдоожиженный слой. Слив может быть регулируемым, чем обеспечивается возможность изменения положения верхнего уровня псевдоожиженного слоя. Нагретый и измельченный материал выгружается через отверстие 21, и для содействия свободному течению материала через сливной узел может быть применена воздушная трубка 22.

Отработанные газы покидают корпус 1 через еще одно отверстие (не изображено) в крышке 11I и поступают в обычный пылеуловитель для очистки от мелких частиц.

Второй вариант осуществления настоящего изобретения показан на фиг. 3, на котором соответствующие позиции указаны такими же цифрами, что и на фиг. 1 и 2. На фиг. 3 питающий желоб 17 подает гранулированный исходный материал к шнековому питателю 23, который пропускает материал через отверстие в корпусе мельницы в нижнюю область псевдоожиженного слоя вблизи измельчающих бегунов 6.

Другое отличие состоит в расположении входа горячего газа в слой. На фиг. 3 ветви 12 трубы 10 горячего газа оканчиваются совокупностью вторичных труб 24, каждая из которых пропускает газ и открывается вблизи основания 4. На фиг. 3 поперечная пружина 7 изображена такой же, как и в первом варианте, но она может быть заменена на любую гидравлическую прижимную систему, давящую на бегуны 6. В отсутствие пружины, пересекающей нижнюю часть корпуса, нет необходимости разветвлять трубу 10 горячего газа, но все же желательно, чтобы труба (или каждая труба) заканчивалась совокупностью вторичных труб, как это показано на фиг. 3 позицией 24.

Другие отличия могут быть предусмотрены в устройствах извлечения продукта. Может оказаться, что частицы с размерами, превышающими диапазон предпочтительных размеров, станут проходить через слив 18 в общей массе продукта. Для отделения этих крупноразмерных частиц можно установить сито 25. Требуемый продукт будет проходить через сито, а отсеянные крупноразмерные частицы могут быть возвращены в питающий желоб 17.

Верх корпуса может быть снабжен разделительным коробом, перекрывающим отверстие выпуска отработанных газов, чем обеспечивается уменьшение количества пыли, подлежащей отделений в пылеуловителе. Такой короб не требуется, если сам корпус является удлиненным, в результате чего первоначально увлеченный материал с размером зерен, удовлетворяющим предпочтительному диапазону, станет отделяться сам по себе в верхней части корпуса. Однако использование короба является более дешевой альтернативой.

В ходе эксплуатации оборудования, описанного применительно к обжигу гипса, горелка начинает работать со слабым пламенем, и, когда температура достигнет 120-150oC, начинается подача гипса. Исходный слой материала нарастает в корпусе, который в какой-то мере псевдоожижается газами из трубы с горелкой и, кроме того, самопсевдоожижается водяным паром, выделяемым обжигаемым гипсом. С этого момента пламя горелки усиливают и температуру поднимают до точки обжига около 150oC или иной температуры, как это может оказаться необходимым в силу характера желаемого продукта.

Отделочный гипс, выгруженный через сливной узел, получается, как это установлено, высокого качества; регулирование параметров измельчения и обжига позволяет производить гипс для таких разных применений, как, например, получение алебастра и штукатурных плит.

Горизонтальные ротационные измельчающие мельницы используемого здесь типа обычно работают при умеренной подаче исходного материала. Такие мельницы при перегрузке материалом, как правило, неудовлетворительно работают. Более того, псевдоожиженный слой, примененный в настоящем изобретении, например, слой гипса, оказывает значительное давление на свое основание. В практическом примере противодавление на выходе ветвей обжиговой трубы 24 с псевдоожиженным слоем гипса может составлять 35 дюймов (890 мм) водяного столба или более. Тем более удивительно, что измельчающее или истирающее оборудование, описанное выше, работает удовлетворительно, будучи погруженным в псевдоожиженный слой материала и будучи подверженным воздействию развиваемого давления. В случае известных мельниц этого типа приходится подавать большие объемы воздуха в основание, чтобы переносить измельченные частицы к сортирующему оборудованию и предотвращать утечку материала, а системе с псевдоожиженным слоем по настоящему изобретению таких объемов воздуха не нужно.

Устройство, согласно настоящему изобретению, требует значительно меньше капитальных вложений и эксплуатационных затрат, чем известное оборудование. Более того, в противоположность системам с увеличением газом отпадает надобность в громоздких и дорогостоящих системах разделения твердых частиц и газов, и пылеулавливание носит сравнительно незначительный характер в сравнении с тем объемом, который надо выполнять при эксплуатации известных реакторов обжига гипса.

Использованная литература

1. US 1984201 А, 1934

2. GB

1193761 А 03.06.70.

Реферат

Устройство включает корпус с псевдоожиженным слоем материала, измельчающее устройство, расположенное в нижней зоне корпуса, питатели исходного материала и газа, средство для отвода нагретого и измельченного материала из слоя. Питатель горячего газа содержит, по крайней мере, одну трубу, отверстие которой заканчивается в нижней зоне слоя. Устройство имеет средство для отвода материала путем слива или гравитационного стекания. Изобретение позволяет обеспечить эффективное одновременное измельчение и нагревание материала типа гипса с возможностью обработки достаточно крупных кусков и больших его объемов. 7 з.п. ф-лы, 3 ил.

Комментарии