Устройство для восстановления металлов из минералов - RU2719211C1

Код документа: RU2719211C1

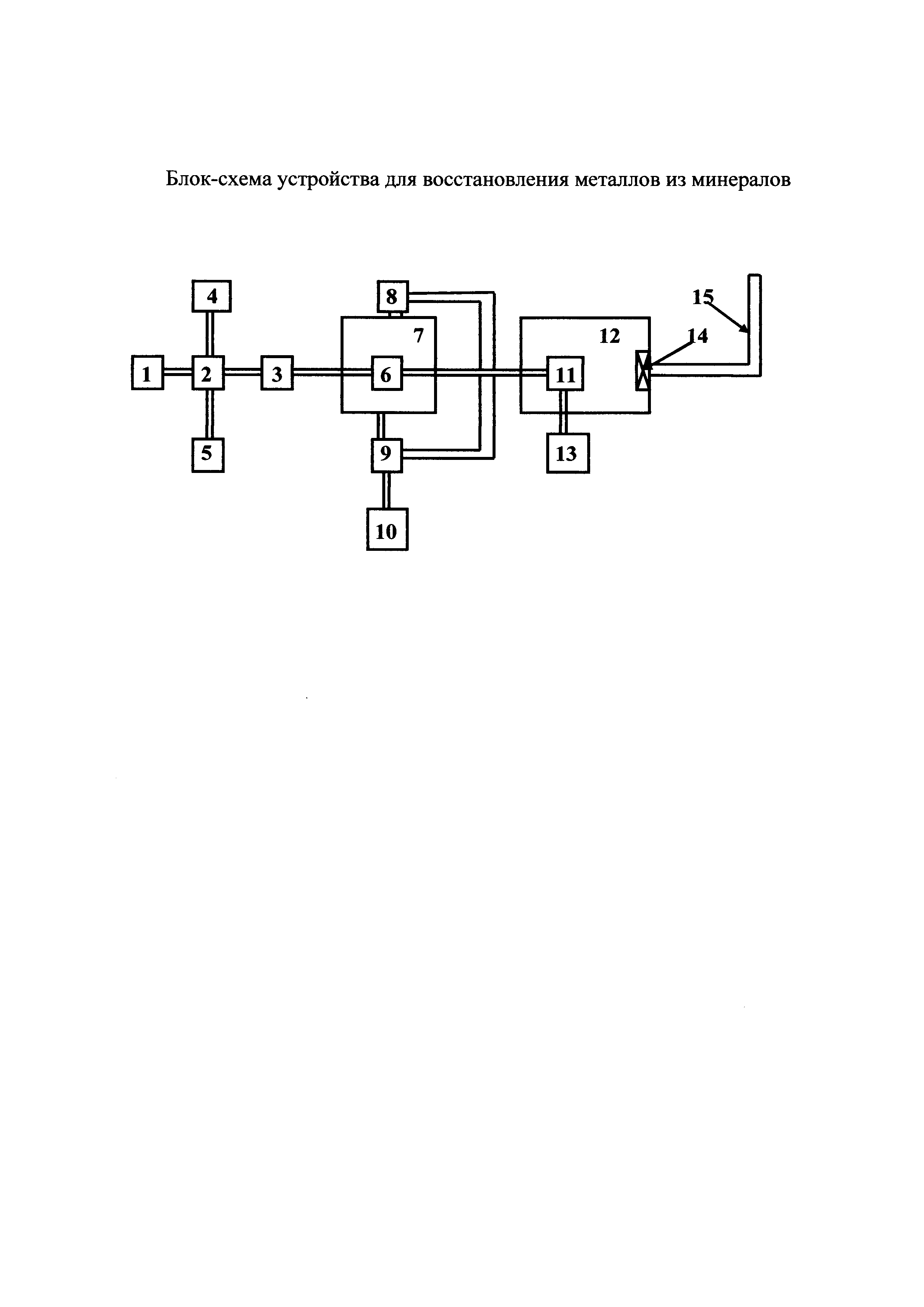

Чертежи

Описание

Изобретение относится к металлургии.

Известно устройство для производства магния электролизом расплавленных солей в поточной линии (RU 2354754, опубликован 10.05.2009). Полученный из хлормагниевых растворов синтетический карналлит обезвоживают в печи кипящего слоя до концентрации 0,3-0,5% MgO и 0,3-0,5% Н2О. Обезвоженный карналлит загружают в головной аппарат поточной линии непрерывно и совместно с оборотным электролитом, поступающим из сепаратора только в головной аппарат поточной линии. Одновременно с плавлением в головном аппарате ведут электрохимическую очистку расплава постоянным током при расходе тока 8000-15000 А⋅ч на каждую тонну загружаемого твердого карналлита. Оставшуюся часть отработанного электролита из сепаратора с концентрацией хлористого магния 7-9% направляют на получение карналлита из хлормагниевых растворов вместе с шламоэлектролитной смесью, извлеченной из электролизеров поточной линии. Недостатком устройства является большие энергозатраты и ограниченность его применения в других магнийсодержащих минералах.

Известен способ, который включает стадии взаимодействия магнийсодержащего материала с потоком паров соляной кислоты последующей очистки суспензии MgCl2 и образованием чистого раствора MgCl2, его сушки с получением порошка MgCl2, дегидратационное плавление порошка MgCl2 с получением расплавленного безводного MgCl2, проведение электролиза расплавленного безводного MgCl2 с получением металлического Mg и Cl2 и рециркуляция Cl2, образующегося при электролизе (US 4800003, опубликован 24.01.1989). Недостатком способа является высокие энергозатраты и токсичность продуктов реакции (Cl2).

Известно устройство, в котором алюминий подают в печь для восстановления магния в виде алюминиево-кремниевого сплава и где оксид магния подают в количествах, меньших, чем стехиометрические, так что восстанавливается не весь алюминий, такие добавки производят пары магния и два жидких слоя: алюминиево-кремниевый сплав с пониженным содержанием алюминия и шлак MgO.CaO.Al2O3.TiO2. Слой алюминиево-кремниевого сплава выпускается и извлекается из печи (US 4204860, опубликован 27.05.1980). Недостатком устройства является ограниченность в выборе сырья и высокие энергозатраты при разогреве печи.

Известен способ получения алюминия из металлургического глинозема, который включает плавление непрерывно поступающего глинозема в расплаве жидкого электрокорунда при плазменно-дуговом нагреве в реакторе под вакуумом, с последующим осаждением первичного алюминия и его рафинирования. Глинозем загружается в реактор дозатором в зону плазменной дуги и расплавляется при температуре 1300-1500°С со степенью вакуумирования 1,1-1,3⋅10-4 Па. Расплав электрокорунда переливается в электроосадительную камеру через разделительную диафрагму-перегородку, где под воздействием постоянного тока 150-200 А на поверхности расплава образуется алюминий, являющийся жидким катодом. Металл при достижении расчетного уровня 10-15 см направляют через сливное отверстие вакуумной печи в камеру для рафинирования, при этом в камере постоянно сохраняется необходимый объем металла (RU 2529264, опубликован 27.09.2014). Недостатком способа является высокие энергетические затраты.

Известна конструкция электролизеров для получения алюминия, в которой под каждым анодом, на поверхности подины, размещены перегородки или решетки, или смачиваемые алюминием ячеистые структуры из материала, менее электропроводного, чем алюминий, перпендикулярно или под углом 45-90° к плоскости подины, перпендикулярно или под углом 45-90° к продольной оси катодных стержней, полностью или частично препятствующие протеканию вдоль подины горизонтальных составляющих катодного тока в слое алюминия (RU 2518029, опубликован 10.06.2014). Недостатком конструкции также являются высокие энергетические затраты.

Известна конструкция электролизера, которая содержит кожух с днищем и поперечными и продольными боковыми стенками и множество анодных узлов, каждый из которых содержит анодную конструкцию и по меньшей мере один анод, множество проходящих вдоль продольных боковых стенок кожуха подъемных устройств для перемещения анодных узлов, каждое из которых содержит силовой цилиндр, образованный корпусом и штоком, проходящий вдоль продольной оси, приемник для приема одного конца анодной конструкции, при этом силовой цилиндр связан с приемником для сообщения ему поступательного движения вдоль оси перемещения приемника, причем продольная ось силового цилиндра параллельна оси перемещения приемника и не совпадает с ней. Обеспечивается снижение высоты электролизера и уменьшение пространства между двумя смежными электролизерами (RU 2684025, опубликован 03.04.2019). Недостатком конструкции является ее сложность, а также высокие энергетические затраты.

Известен способ, в котором плавка алюминия из глинозема в процессе Холла-Херульта, может быть улучшена за счет использования безуглеродных анодов с использованием подачи положительно заряженного глинозема. Кажущаяся растворимость и реакционная способность оксида алюминия в ваннах с расплавленным фторидом увеличивается за счет изменения отрицательно заряженных частиц гидроксида алюминия Al(ОН)4-, при рН примерно 9, на положительно заряженные частицы, содержащие Al+++ с рН менее двух, используя растворы кислот. Полученный таким образом оксид алюминия является глиноземом Al+++ или положительно заряженным оксидом алюминия. В частности, серная кислота используется для превращения гидроксида алюминия с использованием процесса Байера в семейство основных сульфатов алюминия (US 6221233, опубликован 08.03.1999). Недостатком способа является сложность подготовки реагирующих составов, а также высокие энергетические затраты.

Известен электролизер для производства алюминия, который содержит катодный электрод, контактирующий с содержимым ванны, по меньшей мере, один анодный электрод и колпак, ограничивающий внутреннюю площадь, покрывающую, по меньшей мере, часть указанной ванны. Электролизер оборудован для отвода отработанных газов из указанной внутренней области. Электролизер также содержит теплообменник для охлаждения части отходящих газов, отводимых из внутренней области, перед их циркуляцией (US 9771660, опубликован 15.12.2016). Недостатком электролизера являются высокие энергетические затраты.

Известно устройство и способ получения титана восстановлением его из жидкого тетрахлорида и дисперсного алюминия в качестве восстановителя. Процесс проводят в температурном диапазоне от -23°С до +137°С и массовом соотношении исходных тетрахлорида титана и алюминия не менее, чем 5,27 к 1,00 при интенсивном перемешивании. За счет использования высокодисперсного исходного алюминия и дисперсных продуктов - титана и трихлорида алюминия при относительном избытке жидкой фазы, систему поддерживают в состоянии псевдоньютоновской жидкости. Устройство представляет собой плоскодонный конический реактор, установленный на магнитную мешалку и снабженный дозаторами подачи тетрахлорида и дисперсного алюминия, а также аппаратурой для разделения суспензий титана, трихлорида алюминия и тетрахлорида титана. Последний возвращают в реактор, а твердые фазы разделяют сублимацией и последующей конденсацией трихлорида алюминия. Порошкообразный титан направляют на дальнейшую переработку (RU 2549795, опубликован 10.01.2015). Недостатками этих способа и устройства является дорогостоящая подготовка сырья, высокие энергетические затраты и ограниченность применения других титансодержащих минералов.

Известен способ утилизации жидких отходов, содержащих шестивалентный хром, а также для обезвреживания и утилизации отходов производства, содержащих моноэтаноламин, для осуществления которого проводят обработку растворов, содержащих шестивалентный хром, реагентом-восстановителем, в качестве которого используют моноэтаноламин, выдерживают полученную реакционную смесь в течение времени, достаточного для превращения хрома (+6) в хром (+3). В качестве источника мноэтаноламина используют жидкие отходы получения электрохимических или химических покрытий металлами и сплавами металлов, или используют моноэтаноламин, ставший непригодным для работы, или моноэтаноламин, входящий в состав отработанного водного раствора очистки газа (RU 2675016, опубликован 14.12.2018). Недостатком способа является ограниченность его применения для других хромсодержащих минералов.

Известно устройство для получения порошка карбонильного железа. Установка содержит аппарат разложения пентакарбонила железа с теплообменной рубашкой, испаритель жидкого пентакарбонила железа, подключенный к входному патрубку в верхней части аппарата разложения, и систему выделения порошка карбонильного железа из газового потока, подключенную к нижней части аппарата разложения. При этом установка дополнительно содержит трубчатый нагревательный элемент, подключенный к верхней части аппарата разложения посредством тангенциального патрубка, дополнительный испаритель жидкого пентакарбонила железа, подключенный к трубчатому нагревательному элементу, и трубопроводы для инертного газа и аммиака, подключенные к дополнительному испарителю (RU 2377098, опубликован 27.12.2009). Недостатком устройства является малая производительность и значительные энергозатраты.

Известен способ получения металлического продукта на месторождении оолитовых железных руд, который включает подземное выщелачивание железа путем первоначального растворения скорлупы оолитов в условиях перемешивания оолитов и раствора соляной кислоты в выемочной камере посредством организованного кругового вращательного движения смеси рудной массы с растворителем вокруг скважинного добычного снаряда, подъем полученного продуктивного раствора хлорида железа на дневную поверхность по скважине, перевод железа из жидкого в твердое агрегатное состояние в виде порошка железа. Подъем первого продуктивного раствора железа по скважине сочетают с его гидрометаллургическим переделом с использованием теплопередачи и восстанавливающих свойств вертикального газового потока путем организации эрлифтно-струйного подъема раствора хлорида железа, его испарения и восстановления железа нагретым водородом с последующей выдачей твердо-паро-газовой смеси на поверхности и циклонирование с выделением железного порошка и паро-газовой смеси регенерированной соляной кислоты и избыточного водорода. Железный порошок используется для получения вблизи добычной скважины металлического продукта методами порошковой металлургии. Парогазовая смесь охлаждается с разделением на газ (водород) и жидкость (соляная кислота), которые возвращаются в процесс на следующей добычной скважине и выемочной камере. Затем получают второй продуктивный раствор из оолитов в виде концентрата железа и полезных примесей, который эрлифтным подъемом доставляют на поверхность для гидрометаллургического передела. Технологическая линия для осуществления способа включает участок подземного выщелачивания железа, скважинный участок передельного продукта и наземный передельный участок, содержащие, соответственно, скважинное оборудование для подачи в выемочную камеру растворителя, выдачи продуктивного раствора и гидрометаллургическое оборудование. Оконечная часть скважинного оборудования выполнена в виде добычного снаряда, содержащего торцевую, две радиальные и две тангенциальные гидромониторные насадки для выдачи под давлением струй растворителя, обеспечивающих формирование выемочной камеры и вращательное перемешивание смеси оолитов и растворителя, эрлифтно-газоструйное подъемное устройство, обеспечивающее подъем промежуточного продукта и его внутрискважинный гидрометаллургический передел. Наземное оборудование представлено разделительным циклоном, разделительным холодильником и оборудованием для получения металлического продукта методами порошковой металлургии, включая металлические формы для формирования порошкообразных изделий путем холодного прессования под давлением 30-100 МПа, печь для спекания прессовки при температуре ниже температуры плавления металла в восстановительной атмосфере водорода с превращением прессовки в монолитное изделие (RU 2572896, опубликован 10.06.2015). Недостатком устройства является дорогостоящее оборудование.

Известен способ производства железного порошка, пригодного для использования в тепловых батареях, который включает получение гомогенного, плотного осадка гидроксида оксида железа путем осаждения из водной смеси соли трехвалентного железа, муравьиной или серной кислоты, гидроксида аммония и мочевины в качестве осаждающего агента и затем восстановление гидроксида оксида железа обработкой водородом для приготовления порошка железа (US 4414021, опубликован 08.11.1983). Недостатком способа является малая производительность и значительные затраты для подготовки многокомпонентного сырья.

Известен способ изготовления тонкодисперсных порошков восстановленного железа включает следующие стадии: нагрев тонкодисперсных порошков оксида железа, имеющих средний размер частиц менее 20 мкм, до температуры восстановления более 700°С, чтобы превратить мелкодисперсный порошок оксида железа в порошки железа. Порошок восстановленного железа может быть дополнительно обработан с использованием процесса отжига и второго процесса дробления-сфероизации последовательно для дальнейшего увеличения сферичности, плотности упаковки и плотности отводов порошка восстановленного железа (US 8940075, опубликован 27.01.2015). Недостатком способа является ограниченная производительность и высокие энергетические затраты на разогрев сырья.

Известен способ получения парамагнитных частиц никеля, который включает смешивание соединений никеля и спирта, последующий нагрев полученной смеси, ее охлаждение и центрифугирование, промывку и высушивание полученного осадка. Соединение никеля и спирта берут между собой в соотношении от 1 до 2 ммоль/моль, в смесь дополнительно вводят щелочь. Нагрев смеси осуществляют ступенчато: сначала нагревают от комнатной температуры до 120°С со скоростью 10°С/мин, затем - от 120 до 190°С со скоростью 3,5°С/мин. После этого смесь выдерживают не менее 10 мин, проводят охлаждение. После охлаждения, многокомпонентную суспензию центрифугируют, промывают и высушивают в атмосфере воздуха (RU 2514258, опубликован 27.04.2014). Недостатком способа является ограниченная производительность.

Известен способ и устройство для получения черновой меди. Способ включает смешение и реагирование медеплавильного расплавленного шлака, углеродсодержащего восстановителя и инертного газа под давлением. При этом давление инертного газа составляет от 100 кПа до 800 кПа. Устройство включает корпус печи и газовые сопла размещенные на корпусе печи. Газовые сопла расположены на боковой стенке корпуса печи и ориентированы на центр ванны расплава (RU 2633410, опубликован 12.10.2017). Недостатками способа и устройства являются большие энергетические затраты и значительное количество примесей в конечном продукте.

Известно устройство для получения порошковой меди с использованием выделения кислорода на аноде в проточной электролитической ванне, что позволяет получать высококачественные металлические порошки, включая медный порошок, из металлсодержащих растворов с использованием прямого электрохимического извлечения (US 7378010, опубликован 27.05.2008). Недостатком устройства являются большие энергетические затраты.

Известно устройство для селективного получения цинка и свинца из пыли металлургического производства. Устройство содержит последовательно расположенные две реакционные камеры для испарения свинца и испарения цинка, при этом над реакционной камерой испарения свинца расположен бункер со шнековым питателем с двигателем и шлюзовым питателем, одна стенка камеры имеет наклон 51°, напротив размещен первый водоохлаждаемый плазмотрон, в верхней части камеры расположена система улавливания паров свинца, в нижней части камеры установлен секторный питатель, соединенный с реакционной камерой испарения цинка, имеющей одну стенку с наклоном 51°, расположенный напротив второй водоохлаждаемый плазмотрон, и систему улавливания паров цинка в верхней части камеры (RU 2623509, опубликован 27.06.2017). Недостатками устройства являются высокие энергетические затраты, необходимость подводки линии высокого напряжения (для питания плазмотронов) и ограниченность для применения непосредственно к минералам, содержащим цинк и свинец.

Известен способ получения металлического цинка из водной суспензии частиц, содержащих соединения цинка руды, включает генерацию в объеме сырья физических «треугольных» магнитных полей, напряженность которых составляет 8⋅104÷1,0⋅105 А/м. Восстановление цинка осуществляют при подаче к слоям сырья струй газов, состоящих из сжатого атмосферного воздуха и в качестве восстановителя углерода, присутствующего в составе газов. Получаемый металл формируют в виде кольцевого столбчатого монокристалла, целиком состоящего из цинка (RU 2567782, опубликован 10.11.2015). Недостатками способа являются высокие энергозатраты, связанные с формированием магнитных полей и низкая производительность.

Известно устройство для отделения и извлечения металлического цинка из минеральной золы, содержащей металлический цинк, оксид цинка и другие цинксодержащие вещества. Это устройство содержит блюдцеобразный контейнер с обратным конусом для приема шлака и множество перемешивающих скребковых пластин, расположенных в указанном контейнере для отжима металлического цинка из шлака, разгрузочное средство для металлического цинка и разгрузочное средство для вторичного шлака (US 4003559, опубликован 18.01.1977). Недостатком устройства является загрязненность конечного продукта.

Известно устройство получения циркония путем восстановления галогенидов циркония в присутствии восстановителя и инертного газа. Галогенид циркония восстанавливается, находясь в твердом состоянии. Устройство позволяет проводить последовательное восстановление и перегонку порции циркония в вакууме (US 4105192, опубликован 08.08.1978). Недостатком устройства является необходимость дискретного, прерывающегося процесса для извлечения циркония и, следовательно, невысокая производительность.

Известен способ получения свинца из сульфидного сырья, включающий плавление содержащих свинец материалов в присутствии солей щелочных металлов и извлечение расплавленного свинца, при этом сульфид свинца загружают в карбонатный солевой расплав при его отношении к солевому расплаву 0,28-0,42:1, температуре 800-1200°С и затем выдерживают в течение 2-4 ч. Карбонатный солевой расплав дополнительно содержит карбонаты щелочноземельных металлов (RU 2118666, опубликован 10.09.1998). Недостатками способа являются высокие энергетические затраты и малая производительность.

Наиболее близким к заявляемому является устройство для извлечения элементов из оксидных руд, которое содержит плазмотрон, подающий канал, реакционный канал, фильтр и емкость для сбора порошка. Устройство снабжено емкостью для загрузки сырья в виде смеси нанопорошков угля и оксидной руды, форсункой для регулирования скорости подачи сырья из емкости в реакционный канал, расположенной в подающем канале, каналом для теплоносителя, расположенным с охватом реакционного канала и связанным с технологическим контуром, содержащим теплообменник, тепловую турбину и электрогенератор. Упомянутый технологический контур выполнен с возможностью утилизации тепловой энергии в виде разности между энергией, выделяющейся при окислении углерода, и энергией, необходимой для разложения оксидов, в электрическую энергию. Реакционный канал выполнен с расширением по диаметру от входа в него сырья и розжига сырья плазмотроном до зоны образования газов разложения оксидов и окисления углерода, а после реакционного канала установлен многосекционный фильтр (RU 2525881, опубликован 23.06.2014). Недостатками устройства являются необходимость предварительного измельчения угля до наноразмерного порошка, тщательного перемешивания этого порошка с крошкой применяемого минерала до подачи этой смеси в отпускную емкость и необходимость подводки высоковольтной линии для обеспечения работы плазмотрона.

Задачей изобретения является разработка технологии непрерывного цикла восстановления металлов из минералов, в которой сырьем является крошка минерала крупностью до 10 мм, а конечный продукт - металлическая пыль высокой чистоты с крупностью частиц до 20 нм, при этом производительность по конечному продукту составляет несколько тонн в час, и технология не требует внешних источников энергии.

Техническим результатом является устройство, включающее емкость для крошки минерала, коллайдерный наноизмельчитель КНИ, в котором минеральная крошка разлагается на отдельные молекулы минерала, блок зажигания, в котором минеральная пыль, соединяясь с метаном и атмосферным кислородом, разлагается на отдельные атомы, которые вступают в реакции, продукты реакции, проходя через змеевик, нагревают воду в бойлере, тепло перерабатывается в электроэнергию, и на выходе, в приемном блоке, металлическая пыль, представляющая из себя сростки размером до 20 нм, выводится в блок приема готовой продукции, а газы (углекислый газ и водяной пар) выводятся в атмосферу, или подаются на утилизацию.

Технический результат достигается тем, что в устройстве применен аппарат КНИ, блок зажигания, включающий одну или несколько свечей зажигания, тепловой блок, перерабатывающий тепло экзотермических реакций в электроэнергию и приемный блок, включающий газопроницаемый фильтр.

Аппарат КНИ основан на встречных столкновениях частиц сырья в узкой кольцевой щели между помольными дисками встречного вращения. Чем больше кинетическая энергия сталкивающихся частиц, тем больше степень их измельчения. Численно, в аппарате КНИ, измельчающая способность аппарата е равна квадрату скорости периферии помольного диска:

ε=π2⋅D2⋅ϕ

где D - диаметр диска, ϕ - частота вращения. Размерность измельчающей способности - м2/с2≡Дж/кг.

Условием разложения на отдельные молекулы того или иного минерала является превышение измельчающей способности аппарата ε над удельной энергией связи между молекулами данного минерала εмм, определяемой по формуле:

N - число Авогадро, k - постоянная Больцмана, Т - температура плавления, М - вес формульной единицы.

Если измельчающая способность аппарата превышает значение εмм, то минерал гарантированно разлагается на отдельные молекулы.

Измельчающая способность аппарата КНИ составляет 254 кДж/кг.

Производительность аппарата по сухому веществу определяется соотношением:

W - общая мощность электроприводов.

Суммарная мощность аппарата КНИ равна 156 кВт, кпд=0,92.

Сущность изобретения поясняется блок-схемой, на которой минеральная крошка из бака 1 поступает в коллайдерный наноизмельчитель КНИ 2 под воздействием разрежения, создаваемого помольными дисками встречного вращения. После измельчения, минеральная пыль, одновременно с потоком воздуха, создаваемого воздушным компрессором 5 и с потоком метана, создаваемого газовым компрессором 4, попадает в блок зажигания 3, снабженного одной, или несколькими, свечами зажигания. Молекулы минерала, также, как и молекулы атмосферного кислорода и метана разлагаются на отдельные атомы. Кислород соединяется с атомами углерода и с атомами водорода, образуя, соответственно, углекислый газ и водяной пар. Все процессы происходят за время порядка 10-6-10-8 с, в непосредственной близости от разряда свечи, перед входом в камеру сгорания 6. Камера сгорания охлаждается в бойлере 7 водой, поступающей из блока водоподготовки 8. Образующийся пар поступает в паровую турбину 9, соединенную с электрогенератором 10. Охлажденная газопылевая смесь попадает в газопроницаемый блок 11, находящийся в приемной камере 12. Газы и пар, с помощью вентилятора 14, выводятся в канал 15, а нанопорошок готового продукта подается в емкость 13.

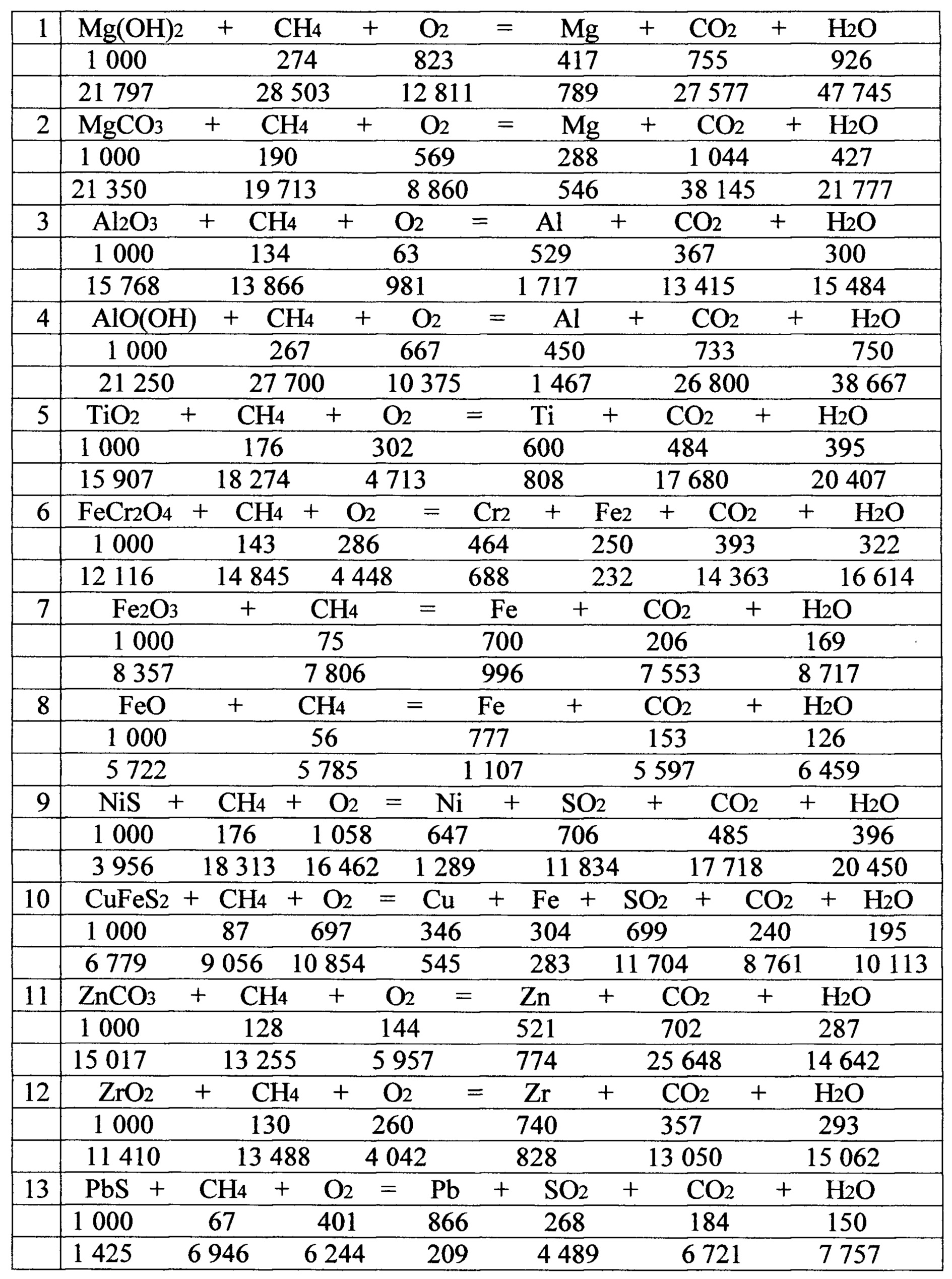

В таблице ниже приведены характеристики 10 промышленно важных металлов (которые исследованы в патентном обзоре выше) в порядке возрастания атомного веса и 13 минералов, из которых данные металлы могут быть восстановлены по данной технологии. Значения εмм и εат приведены в единицах кДж/кг. Производительность Р по готовому продукту указана в единицах т/ч. Данные об удельной энергии, необходимой для разделения молекул на отдельные атомы εат взяты из справочника (Лидин Р.А., Андреева Л.Л., Молочко В.А. Константы неорганических веществ. М.: Дрофа, 2008 г.).

Ниже приведены уравнения термохимических реакций для этих минералов. В первой строчке расписаны вещества, вступающие в реакцию (до знака равенства) и вещества, образующиеся в результате реакции (после знака равенства). Во второй строчке указаны веса (в г) этих веществ. Все реакции расписаны из расчета 1 кг минерала. В третьей строчке указаны энергии, необходимые для разложения молекул на атомы (в левой части, до знака равенства) и энергии, выделяющиеся при образовании новых веществ (в правой части, после знака равенства).

В технологической цепочке, при использовании минералов, обозначенных по номерами от 6 по 9 включительно, внутрь блока 11 вставляется магнитный барабан для лучшего сбора железа и никеля из газопылевой смеси.

Описанная выше технология менее затратная, чем существующие на текущий момент другие технологии производства металлов. Конечный продукт - тонкодисперсные нанопорошки высокой чистоты. Так как производительность устройства весьма значительна (несколько тонн в час), то устройство перспективно применить в обычной порошковой металлургии для изготовления высококачественных изделий. Кроме того, технология сама себя обеспечивает электроэнергией (как для питания электродвигателей, компрессоров, насосов, так для других производственных нужд).

Реферат

Изобретение относится к металлургии, в частности к устройствам для восстановления металлов из минералов. Устройство содержит емкость для сырьевой минеральной крошки, подающий канал, коллайдерный наноизмельчитель КНИ, разлагающий минерал на отдельные молекулы, воздушный и газовый компрессоры, блок зажигания, реакционный канал, выполненный в виде змеевика, тепловой контур с паровой турбиной и электрогенератором, газопроницаемый фильтр, емкость для сбора порошка и вентилятор для отвода газов. Обеспечивается непрерывный цикл восстановления металлов из минералов с получением конечного продукта высокой чистоты с крупностью частиц до 20 нм. 1 з.п. ф-лы, 1 ил., 2 табл.

Комментарии