Способ получения металлических нанопорошков разложением карбонила металла при использовании индукционной плазменной горелки - RU2457925C2

Код документа: RU2457925C2

Чертежи

Описание

НАИМЕНОВАНИЕ СТОРОН В СОГЛАШЕНИИ О СОВМЕСТНОЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ

Эта заявка подана в рамках соглашения между Inco Limited и Tekna Plasma Systems, Inc. от 30 июня 2005 г.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к изготовлению металлических порошков вообще и, в частности, к способу получения металлических нанопорошков из исходного карбонила при использовании индукционной плазменной горелки.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

В области электронных приборов, производимых в большом количестве и имеющих малые габариты при одновременном обеспечении высоких характеристик, имеет место постоянная потребность в интегральных схемах, внутренних компонентах и системах питания с улучшенными свойствами. Требуемые электронные системы всех видов нуждаются во все более тонких металлических порошках для многослойных керамических конденсаторов (MLCC), батарей, переключателей, компонентов логических схем и т.п.

Металлические нанопорошки, в частности ультратонкие никелевые порошки, изготавливаются различными способами. Методики осаждения из паровой фазы (CVD), основанные на технологии с использованием карбонила обеспечивают изготовление особенно чистых порошков, обладающих требуемыми химическими и физическими свойствами. Однако вследствие относительно низкой рабочей температуры обычных устройств для изготовления порошков разложением карбонила (400-700°C) морфология обычных порошков из карбонила может не быть достаточно сферической и гладкой. Устройства для разложения карбонила с горячей стенкой, хотя и способны к изготовлению ультратонких металлических порошков с размером частиц порядка одного микрона или менее, обычно производят порошки с остроконечными частицами нерегулярной формы. Методики CVD на базе хлорида никеля обеспечивают изготовление более гладких частиц, однако они имеют более высокую рабочую температуру, создают экологические проблемы и по своей сути более дороги.

Производители оборудования, использующие, например, ультратонкие никелевые порошки, предъявляют возрастающие требования в отношении морфологии частиц с высокой сферичностью и гладкой поверхностью, чтобы минимизировать площадь поверхности и, тем самым, уменьшить реакционную способность порошка, а также увеличить его объемную плотность.

Исследователями изучалось использование различных видов систем на базе карбонила для изготовления металлических нанопорошков.

В патенте США 4808216 Kageyama et al. раскрывают способ газофазного пиролиза для изготовления ультратонких порошков, в котором нагретое разбавленное карбонильное соединение пропускается через сильное магнитное поле.

В патенте США 5403375 Konig et al. раскрывают печь, в которой используется несколько газовых потоков для предотвращения осаждения образованных порошков на горячих стенках. Газообразные металлические соединения испаряются перед их введением в печи.

В патенте США 6689192 B1 Phillips et al. раскрывают введение газа для образования плазмы в СВЧ-резонатор.

Другие исследователи вводили твердотельные частицы никеля в плазменные реакторы распыления на постоянном токе, плазменные реакторы с дугой прямого действия и индукционные плазменные реакторы.

Кроме того, один из соавторов данного изобретения (M. Boulos) является автором патента США 5200595, включенного в данный документ посредством ссылки, который раскрывает высокоэффективную индукционную плазменную горелку, поставляемую на рынок компанией Tekna Plasma Systems, Inc. в Шербруке, Квебек, Канада (Sherbrook, Quebec, Canada).

Как указано выше, авторы изобретений использовали системы с индуктивно-связанной радиочастотной (РЧ) плазмой для изготовления наночастиц никеля посредством введения тонких частиц никеля в плазму. Эти частицы никеля плавятся и испаряются в плазме. Когда они выходят из плазмы, атомы газообразного никеля конденсируются в виде капель жидкости. Капли охлаждаются и отверждаются с образованием в основном сферических частиц никеля.

Способы, основанные на применении плазмы, успешно используются для изготовления металлических нанопорошков. Однако они имеют ряд недостатков.

Имеет место ряд недостатков в случае использования исходного твердотельного никеля в сочетании с плазменными реакторами с дугой постоянного тока и на базе электродов.

Температура реакции при использовании металлического никеля (или любого металла в этом случае) должна превышать температуру плавления металла, которая для никеля составляет 1453°C. Поскольку требуется высокая мощность плазмы, то производительность ограничивается. Металлический исходный материал, даже если он классифицирован с отбором частиц малого размера, все еще содержит частицы увеличенного размера, которые часто будут проходить через плазму без испарения. Эти большие частицы включаются в конечный продукт в качестве фракций нежелательного размера.

Кроме того, использование металлического никеля в качестве исходного материала требует порошкового питателя. Порошковые исходные материалы, для которых предполагаются дискретные величины дозирования и расхода частиц, имеют тенденцию к засорению и изменению скорости подачи, что вызывает нестабильное функционирование реактора.

Плазменные реакторы на базе электродов, такие как плазменные реакторы распыления на постоянном токе и плазменные реакторы с дугой прямого действия, вводят нежелательные загрязняющие вещества от электродов в получаемые порошки.

Поэтому имеется потребность в быстром плазменном способе изготовления металлических порошков с ультратонкими сферическими частицами вообще и наноразмерных никелевых порошков в частности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном изобретении предлагается способ синтеза металлических нанопорошков при использовании индукционной плазменной горелки и карбонилов металлов в качестве исходных материалов. Индукционная плазменная горелка обладает высокой универсальностью и совместимостью с химико-технологическими процессами, поскольку в ней отсутствуют металлические электроды, взаимодействующие с реагентами, и поэтому может быть использована окислительная и восстановительная атмосферы. При использовании совместно с газообразным или жидким карбонилом металла температуры и общая энергия, необходимые для эффективного производства чистого ультратонкого порошка, существенно уменьшаются по сравнению с обычными исходными металлическими материалами. Поскольку времена пребывания в индукционных плазменных реакторах меньше по сравнению с другими плазменными системами, порошки проявляют меньшую разницу в качестве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. l представляет собой вид поперечного сечения варианта осуществления.

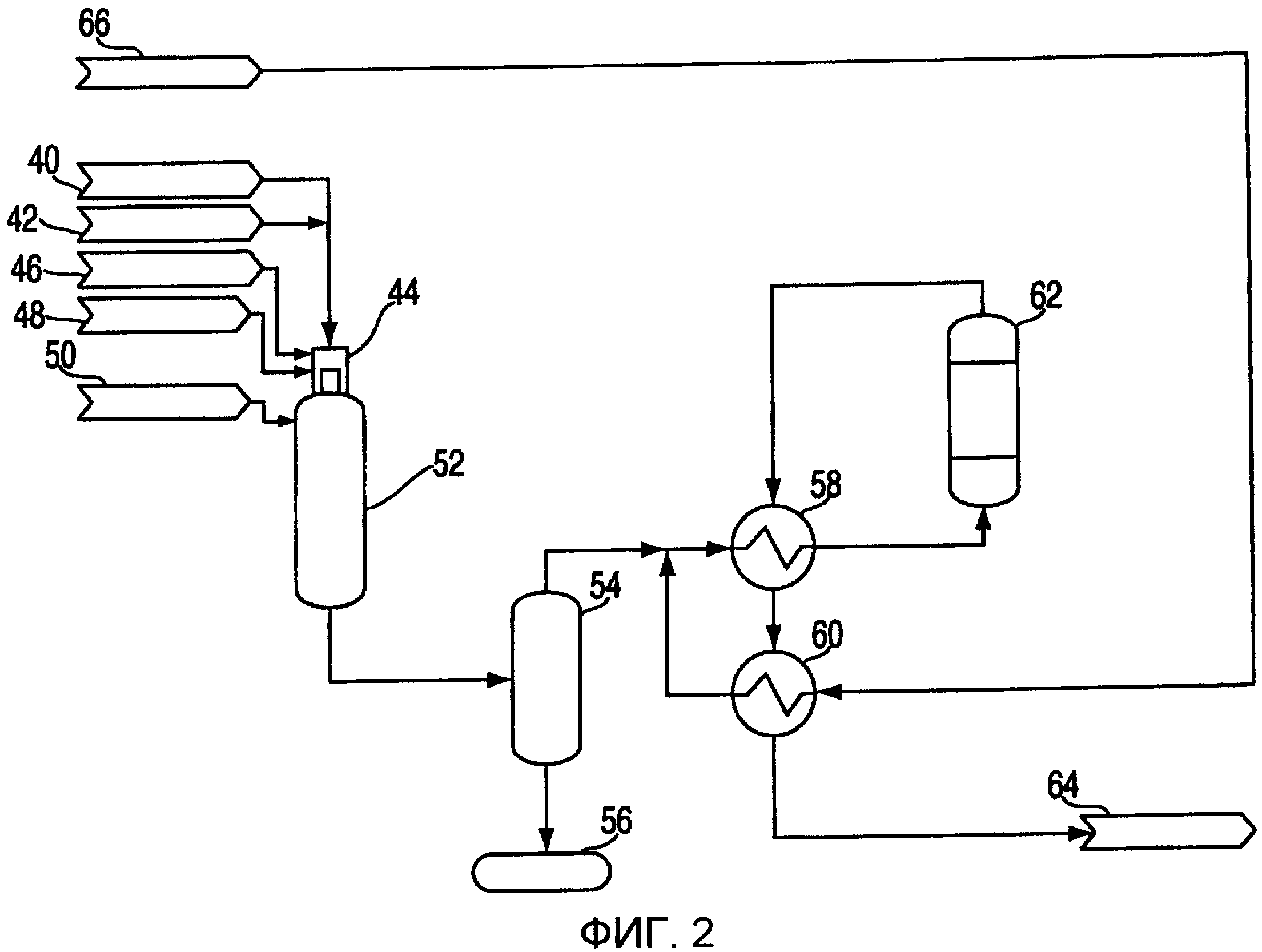

Фиг. 2 представляет собой схематическое изображение варианта осуществления.

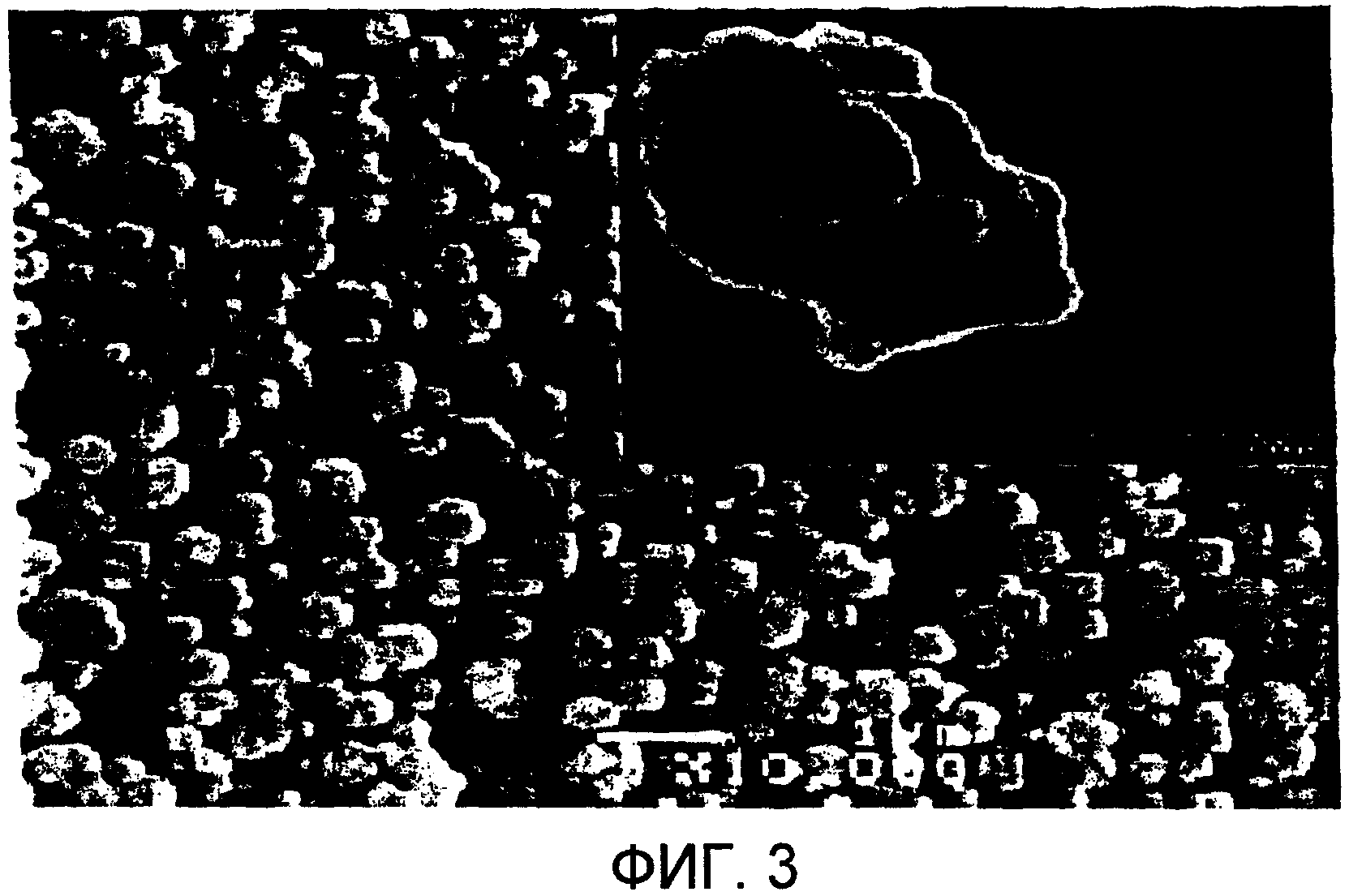

Фиг. 3 представляет собой микрофотографию никелевого порошка в соответствии с известным уровнем техники.

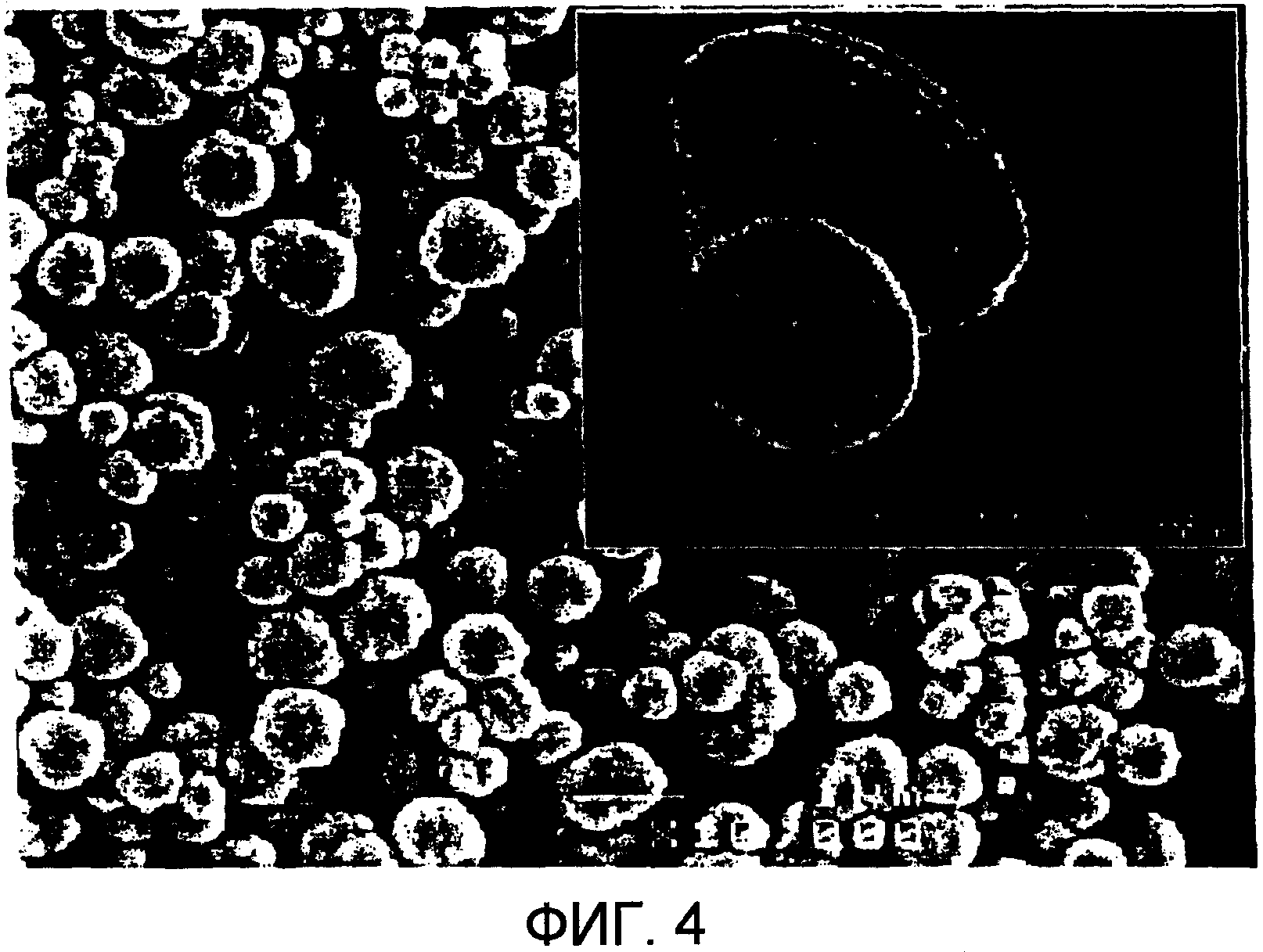

Фиг. 4 представляет собой микрофотографию никелевого порошка в соответствии с известным уровнем техники.

Фиг. 5 представляет собой микрофотографию варианта осуществления данного изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Хотя полномочные организации выработали точные определения «нанопорошков» и ультратонких порошков, для целей данного описания принимается, что такие порошки образованы из металлических частиц с типичным средним диаметром частиц в интервале от примерно 1 до 100 нм.

На фиг. 1 представлен схематический вид, в разрезе, РЧ индукционной плазменной горелки 10 в соответствии с патентом США 5200595, указанным выше.

Как открыли Монд и Лангер в конце 19 века, никель свободно соединяется с монооксидом углерода и отделяется от него. Посредством разложения карбонила никеля (Ni(CO)4) может быть получена чрезвычайно чистая форма никеля. Основная реакция при этом следующая:

Ni(CO)→Ni+4CO

при теплоте реакции 160,4 кДж/моль.

Вследствие большого количества энергии, имеющейся в образованной плазме, и низкой энергии, требующейся для разложения карбонила никеля на никель и монооксид углерода, индукционная плазменная горелка 10 обеспечивает превосходную основу для образования никелевых и других металлических нанопорошков.

Поскольку температура разложения газообразного карбонила никеля составляет примерно 200°C, что значительно ниже температуры плавления никелевого порошка (1453°C), то для данного процесса на базе карбонила требуется существенно меньшая энергия по сравнению с обычными процессами с использованием твердотельных металлических исходных материалов. Это означает, что для данной энергии плазмы могут быть реализованы повышенные уровни производительности при использовании в качестве исходного материала карбонила никеля в отличие от никелевого порошка в качестве исходного материала. Посредством комбинирования высоких температур плазмы и низкой температуры разложения обеспечиваются высокие скорости нагревания и охлаждения. Это приводит к быстрому зарождению и образованию малых частиц с улучшенной сферической морфологией и степенью кристалличности.

В предпочтительном варианте осуществления данного изобретения газообразный карбонил металла вместе с газом-носителем или разбавляющим газом, таким как гелий, аргон, азот, водород, монооксид углерода и т.п. либо единственным, либо в комбинации, вводится в осевом направлении из подающего узла 12 в центральную трубу 14 горелки 10. Газ для образования плазмы, такой как гелий, аргон, азот, водород, монооксид углерода и т.п., единственный или в виде комбинации газов, из источника 16 газа для образования плазмы подается по трубе 18 в горелку 10 с целью электромагнитного воздействия на данный газ и создания индуктивно-связанной плазмы. Экранирующий газ, такой как гелий, аргон, азот, водород, монооксид углерода и т.п., единственный или в виде комбинации газов, подается в горелку 10 по трубе 22 из источника 20 экранирующего газа. Экранирующий газ изолирует карбонил от горячей внутренней стенки горелки 10 и, если это требуется, от воздействия перемешивающих компонентов структуры горелки 10.

Охлаждающая вода вводится для циркуляции вокруг РЧ индукционной катушки 24 через впускное отверстие 26 и затем выпускается через выпускное отверстие 28 для охлаждающей воды.

После активизации горелки 10 газообразный карбонил металла вводится в камеру 32 посредством центральной трубы 14.

Карбонил металла подвергается чрезвычайно быстрому разложению и охлаждению ниже конца 30 центральной трубы 14 в камере 32. Время пребывания регулируется геометрией сопла, расположением и скоростью потока газа и может составлять настолько малую величину, как несколько миллисекунд, например, 0,001 секунды, или быть настолько большим, как примерно 10 секунд.

Температура на конце 30 составляет примерно 11000 K. Такая высокая температура, создаваемая генерацией РЧ импульсов индукционной катушкой 24, ионизирует газ с образованием плазмы внутри объема реактора 10. Температуры могут быть отрегулированы от примерно 3000 до 11000 K.

Ультратонкие (или наноразмерные) металлические порошки 36 выбрасываются из выпускного сопла 34 горелки 10 в реактор (не показан), в котором они обрабатываются и затем собираются после прохождения через фильтры, такие как фильтрующие элементы из спеченного металла и другие аппаратные средства, известные в данной области техники.

Поскольку карбонил металла быстро разлагается, и чистый металл быстро охлаждается, то результирующее гомогенное зародышеобразование приводит к образованию очень тонкого аэрозоля. Распределение частиц по размерам и кристаллическая структура нанопорошка являются функциями скорости охлаждения аэрозоля, вида охлаждающего газа и состава или концентрации исходного газообразного карбонила металла. Обычно для изготовления чистого металлического порошка используются инертные охлаждающие газы, такие как аргон или азот. Реакционноспособные охлаждающие газы, такие как кислород, аммиак или метан, дают возможность синтеза ультратонких оксидов, нитридов или карбидов.

Что касается энергии плазмы, в типичной горелке мощностью 64 кВт эффективность передачи энергии от индуктора составляет примерно 65%, и «общая» эффективность (с учетом всех потерь при охлаждении и нагревании и эффективность передачи энергии от индуктора) составляет 30%, обеспечивая «чистую» мощность, которой обладает плазма, примерно 19 кВт. Лишь часть этой мощности используется для разложения карбонила (остальная энергия главным образом нагревает газы и результирующий металлический порошок), что, соответственно, дает конечную эффективность процесса в целом примерно 14%. Плазменное устройство мощностью 64 кВт, как ожидается, производит примерно 5 кг металлического нанопорошка в час.

Чтобы оценить эффективность данного изобретения проводили серию испытаний опытных образцов.

При этом использовали индукционную плазменную горелку Tekna Plasma Systems Inc. PL-50 вместе с расположенными за ней циклоном и пылеуловителем с рукавными фильтрами, чтобы извлечь металлические порошки. Мощность на аноде горелки составляла 24-65 кВт. Экранирующим газом являлась смесь гелия/аргона, подаваемая при 40 л/мин / 100 л/мин и 12 фунтов/кв. дюйм абс. давл. (82,7 кПа). Карбонил никеля и гелий с монооксидом углерода в соотношении 20:1 в качестве газа-носителя подавали при 20 л/мин и 0-5 фунтов/кв. дюйм изб. давл. (34,5 кПа).

Результаты испытаний представлены в Табл. 1 и 2.

Фиг. 2 представляет потенциальное коммерческое устройство.

Газообразный карбонил металла 40 и газ-носитель 42, такой как гелий и монооксид углерода, вводят в индукционную плазменную горелку 44. Газ 46 для образования плазмы, обычно аргон, и экранирующий газ 48, обычно аргон и водород, подают в горелку 44.

После выпуска из горелки 44 ультратонкие частицы металла обрабатывают охлаждающим газом 50, обычно аргоном и азотом в реакторе 52, чтобы охладить частицы и, если это требуется, провести реакционное взаимодействие с частицами.

После достаточного охлаждения частицы направляют в фильтр 54, который может быть, например, циклоном и/или пылеуловителем с рукавными фильтрами. Конечный продукт собирают в контейнере 56.

Оставшиеся технологические и образуемые газы разделяют на первой стадии разделения сепаратором 58. Технологические газы, в основном газ-носитель, газ для образования плазмы, экранирующий газ и охлаждающий газ, направляют на вторую стадию разделения сепаратором 60 для последующей обработки. Монооксид углерода, основной газообразный побочный продукт реакции разложения в горелке 44, направляют в каталитический конвертер 62, в котором он разлагается на углерод и кислород или окисляется до CO2 и удаляется в качестве отходящего газа 64. При необходимости подают воздух 66. В качестве варианта, монооксид углерода может быть использован повторно для дополнительного производства карбонила металла.

Фиг. 3 представляет собой микрофотографию высокого разрешения, сделанную сканирующим электронным микроскопом («SEM») для продажного никелевого порошка, который изготовлен обычным способом с использованием карбонила. Заметно, что частицы имеют в некоторой степени остроконечные участки.

Фиг. 4 представляет собой микрофотографию высокого разрешения, сделанную SEM для продажного никелевого порошка, который изготовлен способом CVD с использованием хлорида никеля. Заметна нерегулярная куполовидная структура частиц.

Фиг. 5 представляет собой микрофотографию высокого разрешения, сделанную SEM для никелевых порошков, которые изготовлены в соответствии с данным изобретением. Заметно, что частицы обладают регулярной сферической структурой. Большое число частиц является в основном сферическими.

Хотя данное изобретение направлено главным образом на изготовление никелевого нанопорошка, оно применимо к любому карбонилу металла, такому как карбонил железа, меди, кобальта, хрома, молибдена, вольфрама и рутения. Кроме того, в горелку 10 может быть введен карбонил металла как в жидкой, так и в газообразной форме.

В соответствии с предписаниями законодательства в представленном документе проиллюстрированы и описаны конкретные варианты осуществления данного изобретения. В то же время специалистам в данной области техники понятно, что могут быть сделаны изменения в вариантах осуществления изобретения, которые охватываются формулой изобретения, и что некоторые отличительные признаки данного изобретения могут иногда быть использованы для предоставления преимущества без соответствующего использования других отличительных признаков.

Реферат

Изобретение относится к получению металлических нанопорошков посредством введения карбонила металла в индукционную плазменную горелку. Карбонил металла разлагают внутри индукционной плазменной горелки с образованием наноразмерных металлических частиц по существу сферической формы и быстро охлаждают полученные частицы газом для быстрого охлаждения в реакторе, расположенном с выходной стороны плазменной горелки, и собирают частицы. Карбонил металла выбирают из группы, состоящей из карбонила никеля, карбонила железа, карбонила меди, карбонила кобальта, карбонила хрома, карбонила молибдена, карбонила вольфрама и карбонила рутения. Обеспечивается высокая производительность получения частиц с улучшенной сферической морфологией и степенью кристалличности. Кроме этого индукционная плазменная горелка не вводит загрязняющих веществ в нанопорошок. 2 н. и 16 з.п. ф-лы, 2 табл., 5 ил.

Формула

a) обеспечение наличия карбонила металла,

b) введение карбонила металла в индукционную плазменную горелку,

c) проведение разложения карбонила металла внутри индукционной плазменной горелки с образованием наноразмерных металлических частиц,

d) быстрое охлаждение наноразмерных металлических частиц, осуществляемое газом для быстрого охлаждения в реакторе, расположенном с выходной стороны плазменной горелки, и

e) сбор наноразмерных частиц,

причем наноразмерные частицы металла являются, по существу, сферическими.

Комментарии