Уретанметакрилатные соединения и их применение - RU2778682C2

Код документа: RU2778682C2

Описание

Изобретение относится к уретанметакрилатным соединениям с низкой вязкостью в качестве структурообразующих смол, их применению в реакционноспособных смолах, в частности для снижения вязкости реакционноспособных смол, содержащих такие соединения, и, таким образом, для уменьшения усилий выдавливания полученных из них компонентов реакционноспособных смол. Кроме того, изобретение относится к применению указанных реакционноспособных смол и компонентов реакционноспособных смол для строительных целей, в частности для химического закрепления.

Используемые в настоящее время радикально-отверждаемые фиксирующие массы основаны на ненасыщенных сложных полиэфирах, винилэфируретановых смолах и эпоксиакрилатах. При этом речь идет о двухкомпонентных системах на основе реакционноспособной смолы, причем один компонент (компонент (А)), содержит смолу, а другой компонент (компонент (В)), содержит отверждающее средство. Дополнительные составляющие, такие как органические или неорганические наполнители и добавки, ускорители, стабилизаторы, реактивные разбавители, могут содержаться в одном и/или в другом компоненте. При смешивании обоих компонентов начинается отверждение смешанных компонентов. При использовании фиксирующих масс для закрепления анкерных элементов в высверленных отверстиях отверждение происходит в высверленных отверстиях.

Такая фиксирующая масса известна, например, из немецкой заявки на патент DE 3940138 А1. В нем описаны фиксирующие массы на основе мономеров, имеющих циклоалифатические группы, которые могут дополнительно содержать ненасыщенные полисложноэфирные или винилсложноэфирные смолы. Однако такого рода фиксирующие массы имеют относительно высокую вязкость, что ограничивает их использование, помимо прочего для технологии химического закрепления.

На строительных площадках могут иметь место относительно большие диапазоны температур, например, от -25°С до +45°С, в зависимости от времени года и/или географического местоположения. Поэтому высокая вязкость описанных в начале отверждаемых фиксирующих масс, и их получаемые тиксотропные характеристики при использовании могут привести к проблемам. Поэтому предъявляются высокие требования к области применения таких фиксирующих масс, в частности, к применению в различных температурных диапазонах.

С одной стороны, в диапазоне низких температур должна быть обеспечена достаточно низкая вязкость массы во время инжектирования, чтобы масса имела не слишком большое гидродинамическое сопротивление. Вместе с этим должно быть гарантировано, что массы можно укладывать, например, с помощью ручного дозатора, например вводить в высверленное отверстие. В частности низкая вязкость имеет значение для безупречного смешивания обоих компонентов при использовании статических смесителей.

С другой стороны, масса в более высоком температурном диапазоне должна быть достаточно стабильной, чтобы предотвратить неконтролируемый выход отдельных компонентов после снятия напряжения с дозатора, а также чтобы масса не вытекала из высверленного отверстия при монтаже "над головой".

Другой проблемой, обусловленной колебаниями температуры, является не однородно протекающая радикальная полимеризация цепи. Таким образом, отвержденная фиксирующая масса проявляет изменяющуюся/нерегулярную и часто недостаточную гомогенность, что отражается в колебаниях значений нагрузки и часто также в целом в низких значениях нагрузки. Например, в случае температур ниже 20°С в результате увеличения вязкости может произойти преждевременное отверждение фиксирующей массы. В результате этого значительно снижается конверсия радикальной полимеризации цепи, что способствует снижению значений нагрузки.

Поскольку колебания температуры на строительной площадке не могут быть предотвращены, все еще существует потребность в двухкомпонентных системах реактивных смол, которые обеспечивают однородность, и связанную с ней воспроизводимость значений нагрузки, как при высоких, так и при низких температурах.

Чтобы решить вышеупомянутые проблемы, в случае присутствующих на рынке фиксирующих масс увеличивают долю реактивных разбавителей, что в конечном итоге приводит к снижению содержания смолы в массе. Нередко доля реактивных разбавителей составляет по меньшей мере 50% в пересчете на реакционноспособную смолу.

Однако увеличение доли реактивных разбавителей также приводит к некоторым недостаткам, которые особенно заметны при применении фиксирующей массы для закрепления анкерных крепежных средств в высверленных отверстиях.

Существенным недостатком является то, что уменьшение содержания смолы с высокой вязкостью, которое является существенным для эффективности массы, отрицательно влияет на эффективность отвержденной фиксирующей массы.

Другим недостатком является большая усадка фиксирующей массы после отверждения, что также может отрицательно повлиять на эффективность отвержденной фиксирующей массы. Это связано с тем, что значительно уменьшается контакт между отвержденной фиксирующей массой и образованными на стенках высверленного отверстия во время создания отверстия внутренними пазами, которые возникают, в частности, при использовании ударных дрелей. Это обычно также препятствует применению фиксирующих масс на основе радикально-отверждаемых соединений в отверстиях, выполненных при помощи алмазных сверл.

Еще одним недостатком является то, что в зависимости от типа реактивного разбавителя доля летучих органических соединений (ЛОС, англ. Volatile Organic Compounds) в массах может увеличиваться. Это может привести к испарениям из фиксирующей массы и/или картриджа и, необязательно, к возникающему при этом резкому снижению эффективности отвержденной фиксирующей массы. Некоторые из указанных соединений также могут быть опасны для здоровья и/или поэтому подлежат обязательному указанию на этикетке.

Количество пригодных для использования реактивных разбавителей также невелико, поскольку в настоящее время на рынке присутствует всего несколько доступных реактивных разбавителей. Доступные реактивные разбавители помимо радикально-отверждаемых функциональных групп не имеют совсем или имеют, но очень ограниченное количество других функциональных групп и, следовательно, часто оказывают незначительное влияние на свойства отвержденной фиксирующей массы. Это ведет к тому, что фиксирующие массы обычно разрабатываются для конкретных применений, таких как заданные диапазоны температур, или для использования на определенных подложках. Это свидетельствует об огромных затратах на разработки, для обеспечения возможности осваивать новые и более широкие области применения с помощью фиксирующих масс.

До настоящего времени производились специальные продукты, составы которых адаптированы к конкретным температурам применения. Хотя есть продукты, которые предназначены для широкого температурного диапазона, но они имеют одинаковые свойства во всем диапазоне. Непосредственно в пограничных областях, т.е. при низких и высоких температурах следует ожидать ухудшений при обработке, при отверждении массы или в отношении свойств отвержденной массы. Не известна фиксирующая масса, которая покрывала бы очень широкий температурный диапазон, без необходимости мириться с потерями в пограничных областях.

Следовательно, существует потребность в фиксирующих массах, на эффективность и свойства которых можно повлиять не в результате использования реактивных разбавителей, а посредством ингредиентов смолы.

Задача настоящего изобретения состоит в том, чтобы влиять на свойства маточной смеси реакционноспособной смолы, а также полученной из нее реакционноспособной смолы, исключительно посредством строения структурообразующей смолы, а не наличием дополнительных соединений, таких как, например, реактивные разбавители или добавки. В основном задача настоящего изобретения состоит в том, чтобы регулировать свойства двух- или многокомпонентной системы на основе реакционноспособной смолы с помощью присутствующей структурообразующей смолы. В частности, задачей настоящего изобретения является предоставление фиксирующих масс, таких как двух- или многокомпонентные системы на основе реакционноспособных смол, вязкость которых в меньшей степени зависит от температуры применения фиксирующей массы, которые в частности имеют низкую вязкость при низких температурах, например, менее 20°С, и поэтому позволяют предоставлять системы на основе реакционноспособных смол, которые при температурах применения менее 20°С, в частности, при температурах применения менее 10°С, характеризуются пониженными усилиями выдавливания и, следовательно, более удобны для пользователя, чем традиционные фиксирующие системы.

Другой задачей изобретения является создание фиксирующей массы, которая имеет пониженные усилия выдавливания компонента реакционно-способной смолы и в то же время более высокие значения нагрузки отвержденной фиксирующей массы, чем традиционные массы.

Еще одна задача настоящего изобретения состоит в том, чтобы предоставить фиксирующую массу, которая обходится без высокоопасных ингредиентов в компоненте реакционноспособной смолы и при необходимости также не подлежит обязательной маркировке. В частности, задачей является снижение содержания реактивных разбавителей в реакционноспособных смолах для химического закрепления, без необходимости отказываться от их функции или функций и положительного воздействия на отвержденную фиксирующую массу.

Еще одна задача настоящего изобретения состоит в том, чтобы предоставить фиксирующую массу, которая характеризуется хорошей пригодностью к переработке, свойствами отверждения и незначительной усадкой в широком диапазоне температур.

Эти задачи решаются с помощью соединений по пункту 1 и их применения по пунктам 5-8, реакционноспособной смолы по пункту 9 и компонента реакционноспособной смолы по пункту 10 формулы изобретения.

Неожиданно было обнаружено, что посредством использования определенных низковязких уретанметакрилатных соединений в качестве структурообразующей смолы удается увеличить температурный диапазон, в котором вязкость реакционноспособной смолы, содержащей эти соединения, и получаемого из нее компонента реакционноспособной смолы, остается не подверженной в значительной степени влиянию температур.

Преимущественно, настоящее изобретение обеспечивает при низких температурах применения пониженные усилия выдавливания в случае систем на основе реакционноспособных смол по сравнению с традиционными системами. Таким образом, благодаря использованию уретан-метакрилатных соединений с низкой вязкостью в качестве структурообразующей смолы в реакционноспособных смолах удалось снизить усилия выдавливания системы на основе реакционноспособной смолы как при 20°С, так и при более низких температурах, например, при температурах ниже 10°С, предпочтительно ниже 5°С, без необходимости применения для этого высокого содержания реактивных разбавителей.

Кроме того было обнаружено, что посредством использования определенных низковязких уретан-метакрилатных соединений возможно снизить содержание реактивных разбавителей в реакционноспособных смолах для химического закрепления, без необходимости отказываться от их функции или функций и положительного воздействия на отвержденную фиксирующую массу, поскольку можно повысить содержание структурообразующей смолы. В результате этого становится возможным, с одной стороны, увеличить значения нагрузки отвержденной массы, а с другой стороны, при более высоких температурах, например, при 80°С, достичь более высоких значений нагрузки при одинаковом содержании структурообразующей смолы.

Изобретение основано на открытии того, что можно заменить высоковязкие смолы, которые до сих пор использовались в фиксирующих массах, на более короткие низковязкие структурообразующие смолы, чтобы уменьшить содержание реактивных разбавителей без необходимости отказа от их функционального действия.

Для лучшего понимания сущности настоящего изобретения ниже приводятся пояснения, касающиеся способа получения реакционноспособной смолы и используемой при этом терминологии.

Способ получения реакционноспособной смолы, который иллюстрируется здесь на примере уретанметакрилата на основе MDI, обычно протекает следующим образом:

1. Получение структурообразующей смолы/маточной смеси реакционноспособной смолы

Метандифенилдиизоцианат (MDI) и гидроксипропилметакрилат (НРМА) подвергают реакции в присутствии катализатора и ингибитора (который служит для стабилизации структурообразующей смолы, образующейся в результате полимеризации, часто также называемого стабилизатором или технологическим стабилизатором). При этом образуется структурообразующая смола.

Реакционную смесь, полученную после окончания реакции, называют маточной смесью реакционноспособной смолы. Дальше ее не обрабатывают, т.е. структурообразующую смолу не выделяют.

2. Получение реакционноспособной смолы

К маточной смеси реакционноспособной смолы после завершения реакции получения структурообразующей смолы добавляют систему ингибиторов и ускорителей, т.е. комбинацию одного или нескольких дополнительных ингибиторов и одного или нескольких ускорителей, а также при необходимости реактивного разбавителя.

В результате чего получают реакционноспособную смолу.

Система ингибиторов и ускорителей используется для регулировки реакционной способности реакционноспособной смолы, то есть для регулирования времени, в течение которого реакционноспособная смола после добавления инициатора еще не полностью отверждена и, следовательно, до какого момента древесно-шпаклевочная масса, смешанная с реакционно-способной смолой, остается пригодной для обработки после смешивания с инициатором.

Ингибитор в системе ингибиторов и ускорителей может быть тем же самым, что и ингибитор при получении структурообразующей смолы, если он также способен контролировать реакционную способность, или представлять собой другой ингибитор, если он не выполняет обе функции. Например, 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксил (TEMPOL) можно использовать в качестве стабилизатора и в качестве ингибитора для регулирования реакционной способности.

3. Получение компонента реакционноспособной смолы

Для применения реакционноспособной смолы в строительных целях, в частности для химического закрепления, после получения реакционноспособной смолы добавляют одно или несколько неорганических вспомогательных веществ, таких как добавки и/или наполнители.

В результате этого получают компонент реакционноспособной смолы.

В контексте настоящего изобретения используемые термины означают:

- «структурообразующая смола» означает обычно твердую или высоковязкую радикально-полимеризуемую смолу, которая отверждается полимеризацией (например, после добавления инициатора в присутствии ускорителя) и обычно не содержит реактивного разбавителя и дополнительно не подвергается очистке и, таким образом, может содержать примеси;

- «маточная смесь реакционноспособной смолы» - продукт реакции получения структурообразующей смолы, то есть смесь структурообразующей смолы, реактивных разбавителей и при необходимости других компонентов реакционной смеси;

- «реакционноспособная смола» - смесь маточной смеси реакционноспособной смолы, по меньшей мере одного ускорителя и по меньшей мере одного ингибитора (также называемые системой ускорителей и ингибиторов), по меньшей мере одного реактивного разбавителя и при необходимости дополнительных добавок; реакционноспособная смола обычно является жидкой или вязкой и может быть далее переработана в компонент реакционноспособной смолы; в настоящем описании реакционноспособная смола также упоминается как «смоляная смесь»;

- «ингибитор» означает вещество, которое подавляет нежелательную радикальную полимеризацию во время синтеза или хранения смолы или содержащей смолу композиции (указанные вещества также называют в данной области техники «стабилизатором») или соответственно замедляют по времени радикальную полимеризацию смолы после добавления инициатора (обычно в сочетании с ускорителем) (указанные вещества обозначаются в данной области техники как «ингибитор» - соответствующее значение каждого термина очевидно из контекста);

- «ускоритель» - химический реагент, который вступает в реакцию с инициатором, таким образом что уже при низких температурах инициатор обеспечивает большое количество свободных радикалов, или который катализирует реакцию разложения инициатора;

- «реактивные разбавители» - жидкие или низковязкие мономеры и структурообразующие смолы, которые разбавляют другую структурообразующую смолу или маточную смесь реакционноспособной смолы, и тем самым придают необходимую для их применения вязкость, содержат функциональные группы, способные к реакции со структурообразующей смолой, и при полимеризации (отверждении) по большей части становятся ингредиентом отвержденной массы (например, строительного раствора); реактивный разбавитель также называют способным к сополимеризации мономером;

- «компонент реакционноспособной смолы» означает жидкую или вязкую смесь из реакционноспособной смолы и наполнителей и при необходимости других компонентов, например, добавок; обычно компонент реакционноспособной смолы представляет собой один из двух компонентов двухкомпонентной системы на основе реакционноспособной смолы для химического закрепления;

- «инициатор» - вещество, которое образует (обычно в комбинации с ускорителем) инициирующие реакцию радикалы;

- «компонент отвердителя» означает композицию, содержащую инициатор для полимеризации структурообразующей смолы; компонент отвердителя может быть твердым или жидким и может содержать, помимо инициатора, растворитель, а также наполнители и/или добавки; обычно компонент отвердителя, помимо компонента реакционноспособной смолы, является другим из двух компонентов двухкомпонентной системы на основе реакционноспособной смолы для химического закрепления;

- «масса строительного раствора/фиксирующая масса» обозначает композицию, которая получается в результате смешивания компонента реакционноспособной смолы с компонентом отвердителя, и как таковая непосредственно может применяться для химического закрепления;

- «система на основе реакционноспособной смолы» - в общем случае означает систему, которая включает хранящиеся отдельно друг от друга компоненты, так что отверждение содержащейся в компоненте структурообразующей смолы происходит только после смешивания компонентов;

- «двухкомпонентная система» или соответственно «двухкомпонентная система на основе реакционноспособной смолы» означает систему на основе реакционноспособной смолы, которая включает два хранящихся отдельно друг от друга компонента, компонент реакционноспособной смолы (А) и компонент отвердителя (В), так что отверждение структурообразующей смолы, содержащейся в компоненте реакционноспособной смолы, происходит только после смешивания этих двух компонентов;

- «многокомпонентная система» или соответственно «многокомпонентная система на основе реакционноспособной смолы» означает систему на основе реакционноспособной смолы, которая включает несколько хранящихся отдельно друг от друга компонента, помимо прочих компонент реакционноспособной смолы (А) и компонент отвердителя (В), так что отверждение структурообразующей смолы, содержащейся в компоненте реакционноспособной смолы, происходит только после смешивания всех компонентов;

- «строительные цели» означает любое использование для производства, обслуживания или соответственно ремонта деталей конструкции и сооружений, таких как полимербетон, покрытие на основе полимерной смолы или дорожная разметка холодного отверждения; в частности, укрепление деталей конструкции и сооружений, таких как стены, потолки или полы, крепление деталей конструкции, таких как плиты или блоки, например из камня, стекла или пластика, к деталям конструкции и сооружениям, например посредством склеивания (строительное склеивание) и особенно химическое закрепление анкерных крепежных средств, таких как анкерные стержни, болты или тому подобное в углублениях, таких как высверленные отверстия;

- «химическое закрепление» означает закрепление анкерных крепежных средств, таких как анкерные стержни, болты, стальная арматура, винты и тому подобное в углублениях, таких как высверленные отверстия, в частности, в высверленных отверстиях в различных основаниях, в частности, минеральных основаниях, таких как подложки на основе бетона, пористого бетона, кирпича, известково-песчаного кирпича, песчаника, природного камня, стекла и тому подобных, и металлических основаниях, например из стали;

- «ароматическая углеводородная группа» - планарная циклическая углеводородная группа с ароматической системой, которая благодаря своей делокализованной электронной системе является энергетически более выгодной, чем ее неароматические мезомеры, и поэтому является химически более стабильной (РАС, 1995, 67, 1307; Glossary of class names of organic compounds and reactivity intermediates based on structure (Рекомендации IUPAC 1995), стр. 1319);

- «Ароматический диизоцианат» означает, что две изоцианатные группы соединены непосредственно с ароматическим углеводородным скелетом;

- «(мет)акрил…/…(мет)акрил…», следует понимать как «метакрил…/…метакрил…»-, так и «акрил…/…акрил…»-соединения; предпочтительно в контексте данного изобретения означают «метакрил…/…метакрил…»-соединения;

- «один», «одна», «одно» в качестве артикля перед определенным классом химических соединений, например, перед словом "уретанметакрилат", означает, что может иметься в виду по меньшей мере одно, т.е. одно или более из соединений, относящихся к этому классу химический соединений, например, различные уретанметакрилаты; в предпочтительном варианте осуществления данным артиклем обозначают одно определенное соединение.

- «по меньшей мере один», «по меньшей мере одна», «по меньшей мере одно» в численном выражении означает "один или более"; в предпочтительном варианте осуществления данным термином в численном выражении обозначают «один», «одна», «одно».

- «содержит» и «включает» означает, что, помимо упомянутых ингредиентов, могут присутствовать дополнительные ингредиенты. Эти термины относятся к "открытому типу" и поэтому включают «состоит из». «Состоит из» относится к "закрытому типу" и означает, что никакие другие ингредиенты не могут присутствовать. В предпочтительном варианте осуществления термины «содержит» и «включает» означают термин «состоит из»;

- «примерно» или «приблизительно» перед числовым значением означает диапазон ±5% от этого значения, предпочтительно ±2% от этого значения, более предпочтительно ±1% от этого значения, особенно предпочтительно ±0% от этого значения (то есть именно это значение);

- численно ограниченный диапазон означает, что оба крайних значений и каждое значение в этом диапазоне раскрываются индивидуально.

Все стандарты, упомянутые в этом тексте (например, стандарты DIN), были использованы в редакции, актуальной на дату подачи настоящей заявки.

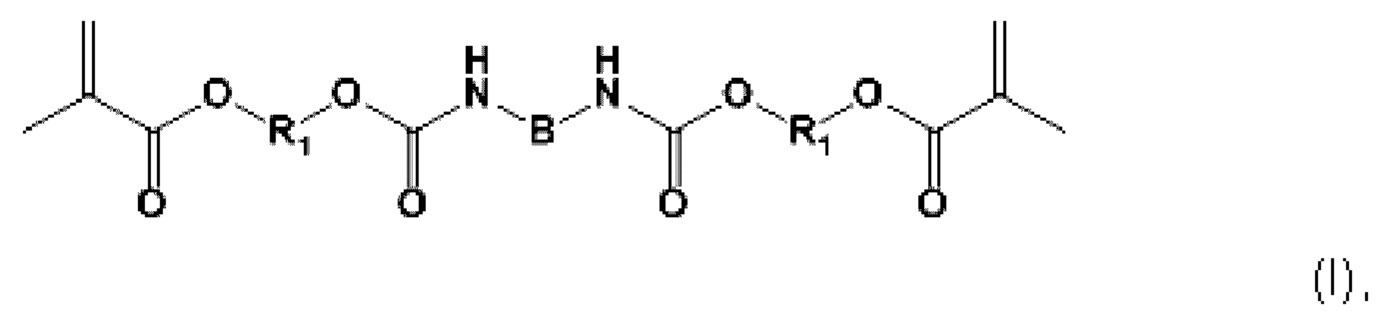

Первым объектом изобретения является соединение общей формулы (I),

в которой

В представляет собой ароматическую углеводородную группу, и

каждый R1 независимо друг от друга представляет собой разветвленную или линейную алифатическую алкиленовую группу, имеющую 1-15 атомов углерода.

Вторым объектом является его применение для получения реакционно-способной смолы или компонента реакционноспособной смолы для строительных целей. Третьим объектом является его применение для снижения вязкости реакционноспособной смолы или снижения усилия выдавливания компонента реакционноспособной смолы или системы на основе реакционноспособной смолы для строительных целей. Четвертым объектом является его применение для увеличения значений нагрузки отвержденной фиксирующей массы. Пятым объектом является реакционноспособная смола, содержащая соединение общей формулы (I), ингибитор, ускоритель и при необходимости реактивный разбавитель. Шестым объектом является компонент реакционноспособной смолы для системы на основе реакционноспособной смолы, содержащей реакционноспособную смолу. Седьмым объектом является система на основе реакционноспособной смолы, включающая компонент реакционноспособной смолы и компонент отвердителя, содержащий инициатор. Восьмым объектом является применение реакционноспособной смолы или системы на основе реакционно-способной смолы для строительные целей.

Согласно изобретению низковязкое уретанметакрилатное соединение представляет собой соединение общей формулы (I),

в которой В представляет собой ароматическую углеводородную группу, и каждый R1 независимо друг от друга представляет собой разветвленную или линейную алифатическую алкиленовую группу, имеющую 1-15 атомов углерода.

Ароматическая углеводородная группа является двухвалентной и имеет предпочтительно от 6 до 20 атомов углерода и более предпочтительно от 6 до 14 атомов углерода. Ароматическая углеводородная группа может иметь заместители, в частности алкильные остатки, среди которых предпочтительными являются алкильные остатки с числом атомов углерода от одного до четырех.

В одном варианте осуществления ароматическая углеводородная группа содержит бензольное кольцо, которое может и меть заместители.

В альтернативном варианте осуществления ароматическая углеводородная группа содержит два конденсированных бензольных кольца или два бензольных кольца, связанных через алкиленовую группу, такую как метиленовая или этиленовая группа. Как бензольные кольца, так и алкиленовый мостик могут иметь заместители, предпочтительно, алкильные группы.

Ароматическая углеводородная группа является производной ароматических диизоцианатов, причем «ароматический диизоцианат» означает, что две изоцианатные группы соединены непосредственно с ароматическим углеводородным скелетом;

Подходящие ароматические углеводородные группы представляют собой двухвалентные группы, которые получены путем удаления изоцианатных групп из ароматического диизоцианата, например, двухвалентная фениленовая группа из бензолдиизоцианата, метилфениленовая группа из толуолдиизоцианата (TDI) или этилфениленовая группы из этилбензолдиизоцианата, двухвалентная метандифениленовая группа из метандифенилдиизоцианата (MDI) или двухвалентную нафтильную группу из нафталиндиизоцианата (NDI).

Особенно предпочтительно В получают из 1,3-диизоцианатобензола, 1,4-диизоцианатобензола, 2,4-диизоцианатотолуола, 2,6-диизоцианатотолуола, 2,4'-дифенилметандиизоцианата, 4,4'-дифенилметандиизоцианата или 1,5-диизоцианатонафталина.

R1 в каждом случае независимо друг от друга представляет собой разветвленную или линейную алифатическую алкиленовую группу, имеющую 1-15 атомов углерода, которая может иметь заместители. R1 является производным от гидроксиалкилметакрилатов и включает двухвалентные алкиленовые группы, полученные путем удаления гидроксильных групп и метакрилатной группы.

В одном варианте осуществления алкиленовая группа R1 является двухвалентной.

В альтернативном варианте осуществления, однако, она также может иметь три и более валентностей, так что соединение формулы (I) может также иметь более двух метакрилатных групп, даже если это непосредственно не следует из формулы (I).

Предпочтительно алкиленовая группа R1 представляет собой двухвалентную линейную или разветвленную алкиленовую группу с 1-15 атомами углерода, предпочтительно алкиленовую группу с 1-6 атомами углерода, и особенно предпочтительно алкиленовую группу с 1-4 атомами углерода. К ним относятся, в частности, метиленовая, этиленовая, пропиленовая, изопропиленовая, н-бутиленовая, 2-бутиленовая, втор-бутиленовая, трет-бутиленовая, н-пентиленовая, 2-пентиленовая, 2-метилбутиленовая, 3-метилбутиленовая, 1,2-диметилпропиленовая, 1,1-диметилпропиленовая, 2,2-диметилпропиленовая, 1-этилпропиленовая, н-гексиленовая, 2-гексиленовая, 2-метилпентиленовая, 3-метилпентиленовая, 4-метилпентиленовая, 1,2-диметилбутиленовая, 1,3-диметилбутиленовая, 2,3-диметилбутиленовая, 1,1-диметилбутиленовая, 2,2-диметилбутиленовая, 3,3-диметилбутиленовая, 1,1,2-триметилпропиленовая, 1,2,2-триметилпропиленовая, 1-этилбутиленовая, 2-этилбутиленовая, 1-этил-2-метилпропиленовая, н-гептиленовая, 2-гептиленовая, 3-гептиленовая, 2-этилпентиленовая, 1-пропилбутиленовая или октиленовая группа, среди которых этиленовая, пропиленовая и изопропиленовая группа являются более предпочтительными. В особо предпочтительном варианте осуществления настоящего изобретения обе группы R1 являются одинаковыми и представляют собой этиленовую, пропиленовую или изопропиленовую группу.

Низковязкое уретанметакрилатное соединения согласно изобретению получают посредством взаимодействия двух эквивалентов гидроксиалкилметакрилата по меньшей мере с одним эквивалентом диизоцианата. Диизоцианат и гидроксиалкилметакрилат подвергают реакции в присутствии катализатора и ингибитора, который служит для стабилизации образующегося соединения.

Подходящими гидроксиалкилметакрилатами являются те, которые имеют алкиленовые группы с 1-15 атомами углерода, причем алкиленовые группы могут быть линейными или разветвленными. Предпочтительными являются гидроксиалкилметакрилаты, имеющие от 1 до 10 атомов углерода. Более предпочтительными являются гидроксиалкилметакрилаты, имеющие от двух до шести атомов углерода, среди которых особенно предпочтительными являются 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат (2-НРМА), 3-гидроксипропилметакрилат (3-НРМА) и глицерол-1,3-диметакрилат. Наиболее предпочтительным является 2-гидроксипропилметакрилат (2-НРМА) или 3-гидроксипропилметакрилат (3-НРМА).

Предпочтительными ароматическими диизоцианатами являются те, которые имеют ароматически связанные изоцианатные группы, такие как диизоцианатобензол, толуолдиизоцианаты (TDI), дифенилметандиизоцианаты (MDI), диизоцианатонафталины. Эти соединения могут присутствовать как в виде чистых соединений, так и в виде оптических изомеров или смесей изомеров, различного состава, которые при необходимости могут быть разделены обычным способом.

Особенно предпочтительно ароматическими диизоцианатами являются 1,4-диизоцианатобензол, 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат или 1,5-диизоцианатонафталин.

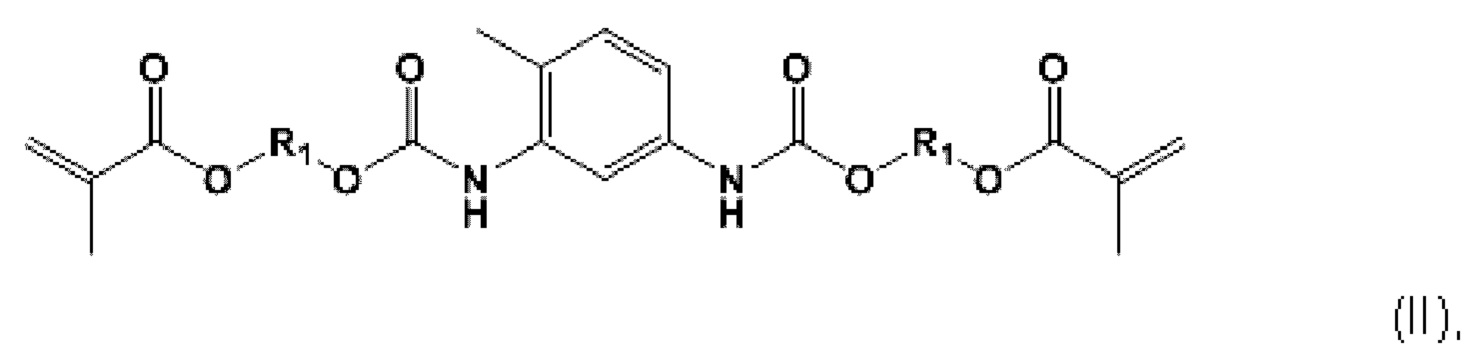

Предпочтительно соединение формулы (I) представляет собой соединение общей формулы (II) или (III)

в которой каждый R1 независимо друг от друга является таким же, как определено выше.

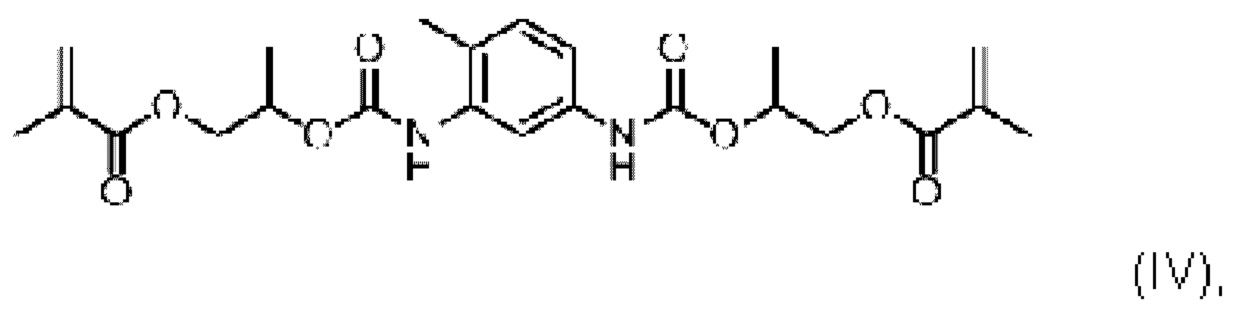

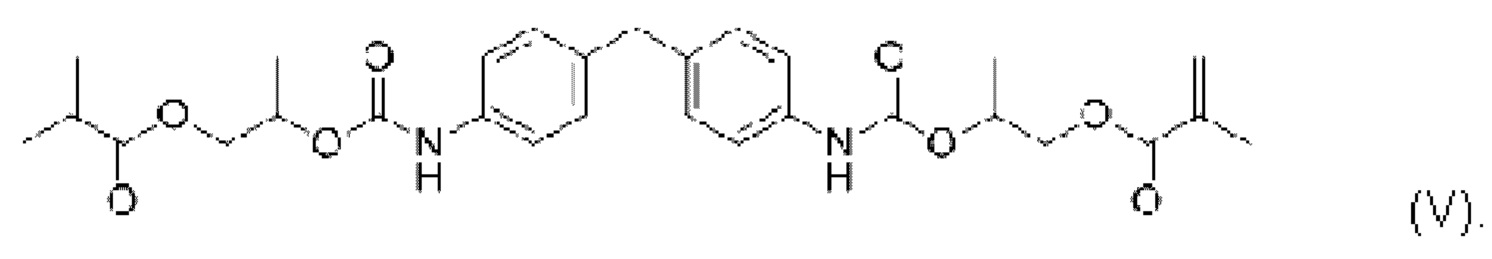

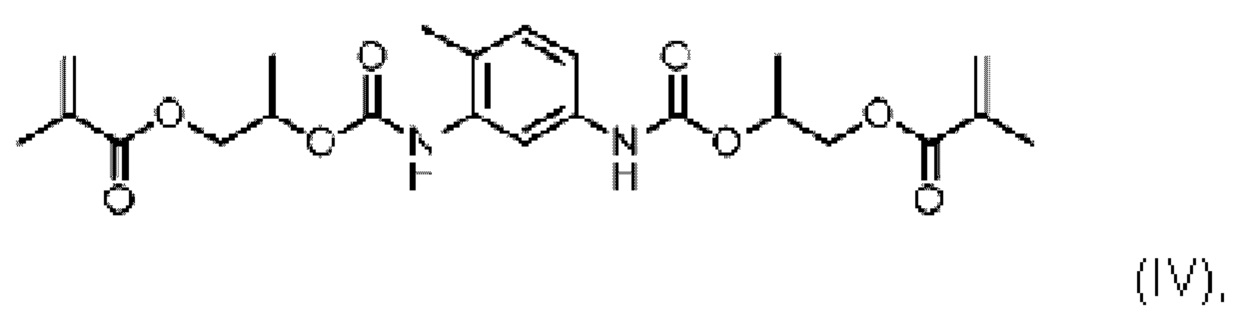

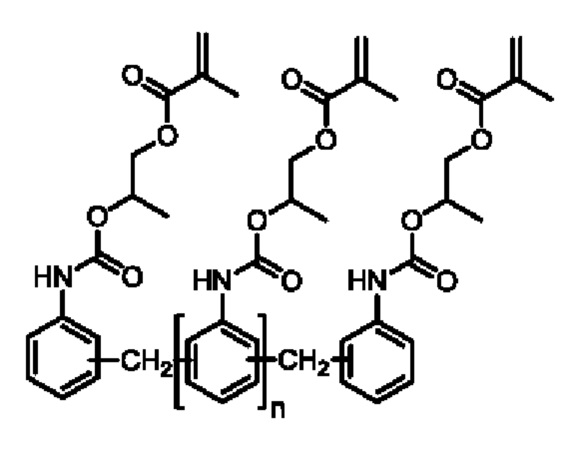

Наиболее предпочтительно соединение формулы (I) представляет собой соединение формулы (IV) или (V):

Структуры, показанные в формулах (I), (II), (III), (IV) и (V), предназначены для представления соединений согласно изобретению только в качестве примера, поскольку применяемые для их получения диизоцианаты могут быть использованы как в виде изомерно чистых соединений, так и в виде смесей различных изомеров, в каждом случае разного состава, т.е. в разных количественных соотношениях. Следовательно, показанные структуры не должны рассматриваться как ограничивающие.

Поэтому соединения согласно изобретению могут присутствовать в виде изомерно чистых соединений или в виде изомерных смесей различного состава, которые при необходимости могут быть разделены обычным способом. Как чистые изомеры, так и изомерные смеси являются объектом настоящего изобретения. Смеси с различным содержанием изомерных соединений также являются объектом изобретением.

В случае, когда при получении соединений согласно изобретению не все изоцианатные группы подвергаются взаимодействию или часть изоцианатных групп перед реакцией превращается в результате побочной реакции в другие группы, образуются соединения, которые могут присутствовать в маточной смеси реакционной смолы либо в виде основных соединений, либо в качестве примесей. Указанные соединения, поскольку они могут использоваться для целей согласно изобретению, также охватываются изобретением.

Соединения формулы (I) используют согласно изобретению для получения реакционноспособной смолы. В результате этого вязкость полученной таким образом реакционноспособной смолы может быть уменьшена без необходимости в высоком содержании реактивных разбавителей, как в случае с коммерчески доступными массами, и без возникновения при этом проблем, связанных с высоким содержанием реактивных разбавителей, таких как уменьшение достигаемых значений нагрузки отвержденной массы. Таким образом, может быть достигнуто снижение усилий выдавливания системы на основе реакционноспособной смолы, которая содержит соединения согласно изобретению. Кроме того, посредством применения соединений согласно изобретению могут быть увеличены значения нагрузки отвержденной фиксирующего массы.

Реакционноспособная смола согласно изобретению содержит соединение формулы (I), как описано выше, в качестве структурообразующей смолы, ингибитор, ускоритель и при необходимости реактивный разбавитель. Поскольку структурообразующую смолу после ее получения обычно без выделения используют для получения реакционноспособной смолы, то как правило в реакционноспособной смоле также еще находятся дополнительные компоненты, присутствующие помимо структурообразующей смолы в маточной смеси реакционноспособной смолы, например катализатор.

Доля соединения общей формулы (I) в реакционноспособной смоле согласно изобретению составляет от 25% мас. до 65% мас., предпочтительно от 30% мас. до 45% мас., особо предпочтительно 35% мас. до 40% мас., наиболее предпочтительно от 33 до 40% мас. в пересчете на общую массу реакционноспособной смолы.

Пригодными в качестве ингибиторов являются обычно применяемые для способных к радикальной полимеризации соединений стабильные радикалы, такие как N-оксил-радикалы, которые известны специалисту в данной области.

Ингибитор может, с одной стороны, служить для подавления нежелательной радикальной полимеризации во время синтеза структурообразующей смолы или хранения реакционноспособной смолы и компонента реакционноспособной смолы. Он также может служить - при необходимости дополнительно - для замедления по времени радикальной полимеризации структурообразующей смолы после добавления инициатора и, таким образом, регулировать время обработки реакционноспособной смолы или компонента реакционноспособной смолы после смешивания с отверждающим средством.

В качестве стабильных N-оксильных радикалов могут быть использованы например те, которые описаны в немецких заявках на патент DE 199 56 509 А1 и DE 195 31 649 A1. Такие стабильные нитроксильные радикалы относятся к пиперидинил-N-оксильному или тетрагидропиррол-N-оксильному типу или их смеси.

Подходящие стабильные нитроксильные радикалы выбирают из группы, состоящей из 1-оксил-2,2,6,6-тетраметилпиперидина, 1-оксил-2,2,6,6-тетраметилпиперидин-4-ола (также обозначаемого как TEMPOL), 1-оксил-2,2,6,6-тетраметилпиперидин-4-она (также обозначаемого как TEMPON), 1-оксил-2,2,6,6-тетраметил-4-карбоксипиперидина (также обозначаемого как 4-карбокси-ТЕМРО), 1-оксил-2,2,5,5-тетраметилпирролидина, 1-оксил-2,2,5,5-тетраметил-3-карбоксипирролидина (также обозначаемого как 3-карбокси-PROXYL) и смеси двух или более из указанных соединений, причем 1-оксил-2,2,6,6-тетраметилпиперидин-4-ол (TEMPOL) является предпочтительным. TEMPOL предпочтительно представляет собой TEMPOL, используемый в примерах.

Помимо нитроксильного радикала пиперидинил-N-оксильного или тетрагидропиррол-N-оксильного типа могут присутствовать один или несколько дополнительных ингибиторов как для дальнейшей стабилизации реакционноспособной смолы или содержащего реакционноспособную смолу компонента реакционноспособной смолы (А), или других содержащих реакционноспособную смолу композиций, так и для регулирования реакционной способности смолы.

Для этого пригодны обычно применяемые для способных к радикальной полимеризации соединений ингибиторы, которые известны специалисту в данной области. Предпочтительно указанные дополнительные ингибиторы выбирают из фенольных соединений, нефенольных соединений и/или фенотиазинов.

В качестве фенольных ингибиторов пригодными являются фенолы, такие как 2-метоксифенол, 4-метоксифенол, 2,6-дитретбутил-4-метилфенол, 2,4-дитретбутилфенол, 2,6-дитретбутилфенол, 2,4,6-триметилфенол, 2,4,6-трис(диметиламинометил)фенол, 4,4'-тиобис(3-метил-6-третбутилфенол), 4,4'-изопропилидендифенол, 6,6'-дитретбутил-4,4'-бис(2,6-дитретбутилфенол), 1,3,5-триметил-2,4,6-трис(3,5-дитретбутил-4-гидроксибензил)бензол, 2,2'-метиленди-п-крезол, катехины, такие как пирокатехин, и катехиновые производные, такие как бутилпирокатехины, например 4-третбутилпирокатехин, 4,6-дитретбутилпирокатехин, гидрохиноны, такие как гидрохинон, 2-метилгидрохинон, 2-третбутилгидрохинон, 2,5-дитретбутилгидрохинон, 2,6-дитретбутилгидрохинон, 2,6-диметилгидрохинон, 2,3,5-триметилгидрохинон, бензохинон, 2,3,5,6-тетрахлор-1,4-бензохинон, метилбензохинон, 2,6-диметилбензохинон, нафтохинон, или смеси двух или нескольких из них. Указанные ингибиторы часто являются ингредиентами коммерческих радикально-отверждаемых компонентов реакционноспособных смол.

Предпочтительными нефенольными ингибиторами являются фенотиазины, такие как фенотиазин, и/или их производные или их комбинации, или стабильные органические радикалы, такие как гальвиноксильные и N-оксильные радикалы, но не пиперидинил-N-оксильного или тетрагидропиррол N-оксильного типа, такие как N-нитрозофенилгидроксиламин алюминия, диэтилгидроксиламин, оксимы, такие как ацетальдоксим, оксим ацетона, метилэтилкетоксим, салицилоксим, бензоксим, глиоксимы, диметилглиоксим, ацетон-O-(бензилоксикарбонил)оксим и тому подобные.

Кроме того, в качестве ингибиторов могут применяться замещенные в пара-положении к гидроксильной группе пиримидинольные или пиридинольные соединения, такие как описываются в немецком патенте DE 102011 077 248 В1.

Предпочтительно дополнительные ингибиторы выбирают из группы катехинов, катехиновых производных, фенотиазинов, трет-бутил катехина, TEMPOLa или смеси двух или более из них. Особенно предпочтительными являются дополнительные ингибиторы, выбранные из группы катехинов и фенотиазинов. Наиболее предпочтительными являются дополнительные ингибиторы, используемые в примерах, предпочтительно в приблизительных количествах, указанных в примерах.

В зависимости от желаемых свойств реакционноспособной смолы дополнительные ингибиторы можно использовать либо индивидуально, либо в виде комбинации двух или более из них.

Ингибитор или смесь ингибиторов добавляют в обычных количествах, известных в данной области техники, предпочтительно в количестве от примерно 0,0005 до примерно 2% мас. (в пересчете на конечную полученную реакционноспособную смолу), более предпочтительно от примерно 0,01 до примерно 1% мас. (в пересчете на реакционноспособную смолу), еще более предпочтительно от примерно 0,05 до примерно 1% мас. (в пересчете на реакционноспособную смолу), еще более предпочтительно от примерно 0,2 до примерно 0,5% мас. (в пересчете на реакционноспособную смолу).

Как правило отверждение соединения общей формулы (I), в частности при применении в реакционноспособных смолах и компонентах реакционно-способной смолы для химического закрепления и строительного склеивания, проводят посредством пероксидов в качестве отверждающего средства. Пероксиды предпочтительно инициируются ускорителем, так что полимеризация происходит даже при низких температурах применения. Ускоритель уже присутствует в реакционноспособной смоле.

Пригодные ускорители известны специалисту в данной области и представляют собой, например, амины, предпочтительно третичные амины, и/или соли металлов.

Подходящие амины выбраны из следующих соединений: диметиламин, триметиламин, этиламин, диэтиламин, триэтиламин, н-пропиламин, ди-н-пропиламин, три-н-пропиламин, изопропиламин, диизопропиламин, триизопропиламин, н-бутиламин, изобутиламин, трет-бутиламин, ди-н-бутиламин, диизобутиламин, триизобутиламин, пентиламин, изопентиламин, диизопентиламин, гексиламин, октиламин, додециламин, лауриламин, стеариламин, аминоэтанол, диэтаноламин, триэтаноламин, аминогексанол, этоксиаминоэтан, диметил(2-хлорэтил)амин, 2-этилгексиламин, бис(2-хлорэтил)амин, 2-этилгексиламин, бис(2-этилгексил)амин, N-метилстеариламин, диалкиламины, этилендиамин, N,N'-диметилэтилендиамин, тетраметилендиамин, диэтилентриамин, перметилдиэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, 1,2-диаминопропан, дипропилентриамин, трипропилентетрамин, 1,4-диаминобутан, 1,6-диаминогексан, 1,4-амино-1-диэтиламинопентан, 2,5-диамино-2,5-диметилгексан, триметилгексаметилендиамин, N,N-диметил-аминоэтанол, 1,2-(2-диэтил-аминоэтокси)этанол, бис(2-гидроксиэтил)-олеиламин, трис[2-(2-гидрокси-этокси)этил]амин, 3-амино-1-пропанол, простой метил(3-аминопропиловый) эфир, простой этил(3-аминопропиловый) эфир, простой 1,4-бутандиолбис(3-аминопропиловый эфир), 3-диметиламино-1-пропанол, 1-амино-2-пропанол, 1-диэтиламино-2-пропанол, диизопропаноламин, метилбис(2-гидроксипропил)амин, трис-(2-гидроксипропил)амин, 4-амино-2-бутанол, 2-амино-2-метилпропанол, 2-амино-2-метилпропандиол, 2-амино-2-гидроксиметилпропандиол, 5-диэтиламино-2-пентанон, нитрил 3-метиламинопропионовой кислоты, 1,6-аминогексановая кислота, 11-аминоундекановая кислота, сложный этиловый эфир 6-аминогексановой кислоты, сложный изопропиловый эфир 11-аминогексановой кислоты, циклогексиламин, N-метилциклогексиламин, N,N-диметилциклогексиламин, дихлоргексиламин, N-этилциклогексиламин, N-(2-гидроксиэтил)-циклогексиламин, N,N-бис(2-гидроксиэтил)циклогексиламин, N-(3-аминопропил)циклогексиламин, аминометилциклогексан, гексагидротолуидин, гексагидробензиламин, анилин, N-метиланилин, N,N-диметиланилин, N,N-диэтиланилин, N,N-дипропиланилин, изобутиланилин, толуидины, дифениламин, гидроксиэтиланилин, бис(гидроксиэтил)анилин, хлоранилин, аминофенолы, аминобензойные кислоты и их сложные эфиры, бензиламин, дибензиламин, трибензиламин, метилдибензиламин, α-фенилэтиламин, ксилидин, диизопропиланилин, додециланилин, аминонафталин, N-метиламинонафталин, N,N-диметиламинонафталин, N,N-дибензилнафталин, диаминоциклогексан, 4,4'-диаминодициклогексил-метан, диаминодиметилдициклогексилметан, фенилендиамин, ксилилендиамин, диаминодифенил, нафталиндиамины, толуидины, бензидины, 2,2-бис(аминофенил)пропан, аминоанизолы, аминотиофенолы, аминодифенилоксид, аминокрезолы, морфолин, N-метилморфолин, N-фенил-морфолин, гидроксиэтилморфолин, N-метилпирролидин, пирролидин, пиперидин, гидроксиэтилпиперидин, пирролы, пиридины, хинолины, индолы, индоленины, карбазолы, пиразолы, имидазолы, тиазолы, пиримидины, хиноксалины, аминоморфолин, диморфолинэтан, [2,2,2]-диазабициклооктан и N,N-диметил-п-толуидин.

Согласно изобретению в качестве ускорителя применяют диизопропанол-п-толуидин или N,N-бис(2-гидроксиэтил)-м-толуидин.

Предпочтительными аминами являются производные анилина и N,N-бисалкилариламины, например, N,N-диметиланилин, N,N-диэтиланилин, N,N-диметил-п-толуидин, N,N-бис(гидроксиалкил)ариламины, N,N-бис(2-гидроксиэтил)анилины, N,N-бис(2-гидроксиэтил)толуидин, N,N-бис(2-гидроксипропил)анилин, N,N-бис(2-гидроксипропил)толуидин, N,N-бис(3-метакрилоил-2-гидроксипропил)-п-толуидин, N,N-дибутоксигидроксипропил-п-толуидин и 4,4'-бис(диметиламино)дифенилметан. Особо предпочтительным является диизопропанол-п-толуидин.

В качестве ускорителя пригодны также полимерные амины, получаемые, например, поликонденсацией N,N-бис(гидроксиалкил)анилина с дикарбоновыми кислотами или полиприсоединением этиленоксида или других эпоксидов и указанных аминов.

Подходящими солями металлов являются, например, октоат кобальта или нафтеноат кобальта, а также карбоксилаты ванадия, калия, кальция, меди, марганца или циркония. Другими подходящими солями металлов являются описанные далее катализаторы на основе олова.

Если ускоритель применяют, то он используется в количестве от 0,01 до 10% мас., предпочтительно от 0,2 до 5% мас., в пересчете на реакционноспособную смолу.

Если это необходимо, реакционноспособная смола все же может содержать реактивный разбавитель. В этом случае избыток гидрокси-функционализированного (мет)акрилата, при необходимости используемого при получении структурообразующей смолы, может выступать как реактивный разбавитель. Кроме того, если гидрокси-функционализированный (мет)акрилат используется в приблизительно эквимолярных количествах с изоцианатной группой или, дополнительно, если используется избыток гидрокси-функционализированного (мет)акрилата, в реакционную смесь могут быть добавлены дополнительные реактивные разбавители, которые структурно отличаются от гидрокси-функционализированного (мет)акрилата.

Подходящими реактивными разбавителями являются низковязкие, радикально сополимеризующиеся соединения, предпочтительно соединения, не нуждающиеся в обязательной маркировке, которые добавляют помимо прочего для регулирования вязкости уретанметакрилата или его предшественников при его получении, если это необходимо.

Подходящие реактивные разбавители описываются в европейской заявке на патент ЕР 1 935 860 А1 и немецкой заявке на патент DE 195 31 649 А1. Предпочтительно реакционноспособная смола (смоляная смесь) в качестве реактивного разбавителя содержит сложный эфир (мет)акриловой кислоты, причем особо предпочтительными являются алифатические или ароматические (мет)акрилаты с 5-15 атомами углерода. Подходящими примерами являются: 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 1,2-этандиолди(мет)акрилат, 1,3-пропандиолди(мет)акрилат, 1,3-бутандиолди(мет)акрилат, 1,4-бутандиолди(мет)акрилат, триметилолпропантри(мет)акрилат, фенэтил(мет)акрилат, тетрагидрофурфурил(мет)акрилат, этилтригликоль(мет)акрилат, N,N-диметиламиноэтил(мет)акрилат, N,N-диметиламинометил(мет)акрилат, N,N-диэтиламиноэтил(мет)акрилат, ацетоацетоксиэтил(мет)акрилат, изоборнил(мет)акрилат, 2-этилгексил(мет)акрилат, трет-бутилциклогексил(мет)акрилат, бензил(мет)акрилат, метил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 3-триметоксисилилпропил(мет)акрилат, изодецил(мет)акрилат, диэтиленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, метоксиполиэтиленгликольмоно(мет)акрилат, триметилциклогексил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, дициклопентенилоксиэтил(мет)акрилат и/или трициклопентадиенилди-(мет)акрилат, бисфенол-А-(мет)акрилат, новолакэпоксиди(мет)акрилат, ди-[(мет)акрилоилмалеоил]трицикло-5.2.1.0.2.6-декан, 3-(мет)акрилоилоксиметилтрицикло-5.2.1.0.2.6-декан, 3-(мет)циклопентадиенил(мет)акрилат и декалил-2-(мет)акрилат; ПЭГ-ди(мет)акрилаты, такие как ПЭГ-200-ди(мет)акрилат, тетраэтиленгликоль-ди(мет)акрилат, солкеталь(мет)акрилат, циклогексил(мет)акрилат, феноксиэтилди(мет)акрилат, 2-феноксиэтил(мет)акрилат, гександиол-1,6-ди(мет)акрилат, 1,2-бутандиолди(мет)акрилат, метоксиэтил(мет)акрилат, бутилдигликоль(мет)акрилат, трет-бутил(мет)акрилат и норборнил(мет)акрилат. Метакрилаты являются более предпочтительными по сравнению с акрилатами.

Особенно предпочтительными являются 2- и 3-гидроксипропилметакрилат, 1,2-этандиолдиметакрилат, 1,4-бутандиолдиметакрилат, 1,3-бутандиолдиметакрилат, глицериндиметакрилат, триметилолпропантриметакрилат, ацетоацетоксиэтилметакрилат, изоборнилметакрилат, бисфенол-А-диметакрилат, этоксилированный бисфенол-А-метакрилаты, такие как E2BADMA или E3BADMA, триметилциклогексилметакрилат, 2-гидроксиэтилметакрилат, ПЭГ200-диметакрилат и норборнилметакрилат, и наиболее предпочтительными являются смесь из 2-гидроксипропилметакрилата и 3-гидроксипропилметакрилата и 1,4-бутандиолдиметакрилат или смесь этих трех метакрилатов.

В высшей степени предпочтительной является смесь из 2-гидроксипропилметакрилата и 3-гидроксипропилметакрилата. В принципе в качестве реактивного разбавителя можно использовать также другие обычные способные к радикальной полимеризации соединения по отдельности или в виде смеси со сложными эфирами (мет)акриловой кислоты, например, метакриловую кислоту, стирол, α-метилстирол, алкилированные стиролы, такие как трет-бутил-стирол, дивинилбензол, а также винильные и аллильные соединения, причем предпочтительными являются представители указанных выше соединений, не подлежащие обязательной маркировке. Примерами таких винильных или аллильных соединений являются простой гидроксибутилвиниловый эфир, простой этиленгликольдивиниловый эфир, простой 1,4-бутандиолдивиниловый эфир, простой триметилолпропандивиниловый эфир, простой триметилолпропантривиниловый эфир, простые моно-, ди-, три-, тетра- и полиалкиленгпикольвиниловые эфиры, простые моно-, ди-, три-, тетра- и полиалкиленгликольаллиловые эфиры, дивиниловый эфир адипиновой кислоты, простой триметилолпропандиаллиловый эфир и простой триметилолпропантриаллиловый эфир.

Реактивный разбавитель или соответственно реактивные разбавители добавляют в количестве до 65% мас., предпочтительно до 60% мас., более предпочтительно до 55% мас., особо предпочтительно в количествах менее 50% мас., в пересчете на реакционноспособную смолу.

Взятая для примера реакционноспособная смола содержит соединение общей формулы (I),

в которой В представляет собой ароматическую углеводородную группу, и каждый R1 независимо друг от друга представляет собой разветвленную или линейную алифатическую алкиленовую группу, имеющую 1-15 атомов углерода, в качестве структурообразующей смолы, стабильный нитроксильный радикал в качестве ингибитора, замещенный толуидин в качестве ускорителя и при необходимости реактивный разбавитель.

Предпочтительная реакционноспособная смола содержит (а) соединение формулы (II) или (III)

в которой каждый R1 независимо друг от друга представляет собой разветвленную или линейную алифатическую алкиленовую группу, имеющую 1-15 атомов углерода, в качестве структурообразующей смолы, стабильный нитроксильный радикал в качестве ингибитора, замещенный толуидин в качестве ускорителя и при необходимости реактивный разбавитель.

Более предпочтительная реакционноспособная смола содержит соединение формулы (IV) или (V)

в качестве структурообразующей смолы, стабильный нитроксильный радикал в качестве ингибитора, замещенный толуидин в качестве ускорителя и реактивный разбавитель.

Особенно предпочтительная реакционноспособная смола содержит соединение формулы (IV) или (V) в качестве структурообразующей смолы, 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксил (TEMPOL) в качестве ингибитора, диизопропанол-п-толуидин в качестве ускорителя и смесь из гидроксипропилметакрилата и 1,4-бутандиолдиметакрилата (BDDMA) в качестве реактивного разбавителя.

Реакционноспособная смола согласно изобретению, благодаря низковязкой структурообразующей смоле, имеет особенно низкую динамическую вязкость, так что можно получить компонент реакционноспособной смолы для системы на основе реакционноспособной смолы, который при температурах применения ниже 10°С, предпочтительно при 0°С, показывает значительно более низкие усилия выдавливания, чем в случае традиционных систем, без необходимости присутствия ранее требуемых высоких содержаний реактивных разбавителей.

Еще одним объектом изобретения является компонент реакционноспособной смолы, который содержит реакционноспособную смолу. Помимо реакционноспособной смолы согласно изобретению компонент реакционноспособной смолы может содержать неорганические вспомогательные вещества, такие как наполнители и/или добавки. Следует отметить, что некоторые вещества можно использовать как в качестве наполнителя, так и, при необходимости в модифицированной форме, в качестве добавки. Например, пирогенная кремниевая кислота в ее полярной, не подвергнутой последующей обработке форме, служит скорее в качестве наполнителя, а в ее неполярной, подвергнутой последующей обработке форме, скорее в качестве добавки. В тех случаях, когда в качестве наполнителя или добавки может использоваться одно и то же вещество, его общее количество не должно превышать верхнего предела для наполнителей, изложенного в настоящем описании.

Для приготовления компонента реакционноспособной смолы для строительных целей, в частности для химического закрепления, к реакционноспособной смоле согласно изобретению могут быть добавлены обычные наполнители и/или добавки. Указанные наполнители обычно представляют собой неорганические наполнители и добавки, такие как, например, описаны далее по тексту.

Содержание реакционноспособной смолы в компоненте реакционноспособной смолы предпочтительно составляет от примерно 10 до примерно 70% мас., более предпочтительно от примерно 30 до примерно 50% мас., в пересчете на компонент реакционноспособной смолы. Соответственно содержание наполнителя предпочтительно составляет от примерно 90 до примерно 30% мас., более предпочтительно от примерно 70 до примерно 50% мас., в пересчете на компонент реакционноспособной смолы.

В качестве наполнителей применение находят обычные наполнители, предпочтительно минеральные или аналогичные минеральным наполнители, такие как кварц, стекло, песок, кварцевый песок, кварцевая мука, фарфор, корунд, керамика, тальк, кремниевая кислота (например, пирогенная кремниевая кислота, в частности полярная не подвергнутая последующей обработке пирогенная кремниевая кислота), силикаты, оксиды алюминия (например глинозем), глина, диоксид титана, мел, барит, полевой шпат, базальт, гидроксид алюминия, гранит или песчаник, полимерные наполнители, такие как термореактивные пластмассы, гидравлически отверждаемые наполнители, такие как гипс, негашеная известь или цемент (например, алюминатный цемент (часто называемый также глиноземистым цементом) и портландский цемент), металлы, такие как алюминий, сажа, кроме того, древесина, минеральные или органические волокна или тому подобные, или смеси двух или более из них. Наполнители могут присутствовать в любых формах, например, в виде порошка или муки, или в виде формованных изделий, например, в форме цилиндров, колец, шариков, пластинок, столбиков, седловидных изделий или в форме кристаллов, или, кроме того, в форме волокон (волокнистые наполнители), и соответствующие частицы основы предпочтительно имеют максимальный диаметр 10 мм и минимальный диаметр 1 нм. Это означает, что диаметр составляет примерно 10 мм или любое значение меньше, чем примерно 10 мм, но больше, чем примерно 1 нм. Предпочтительным максимальным диаметром является диаметр примерно 5 мм, более предпочтительным примерно 3 мм, еще более предпочтительным примерно 0,7 мм. Особо предпочтительным является максимальный диаметр примерно 0,5 мм. Предпочтительным является минимальный диаметр примерно 10 нм, более предпочтительным примерно 50 нм, еще более предпочтительным примерно 100 нм. Диапазоны диаметра, возникающие в результате сочетания указанных максимальных диаметров и указанных минимальных диаметров, являются особенно предпочтительными. Однако преимущественное и более выраженное усиливающее действие оказывают глобулярные инертные вещества (сферической формы). Также в качестве наполнителей могут быть использованы частицы ядро-оболочка, предпочтительно сферической формы.

Предпочтительные наполнители выбирают из группы, состоящей из цемента, кремниевой кислоты, кварца, кварцевого песка, кварцевой муки и смесей двух или более из них. Для компонента реакционноспособной смолы (А) особо предпочтительными являются наполнители, выбранные из группы, состоящей из цемента, пирогенной кремниевой кислоты, в частности необработанной полярной пирогенной кремниевой кислоты, кварцевого песка, кварцевой муки и смесей двух или более из них. Наиболее предпочтительным для компонента реакционноспособной смолы (А) является смесь из цемента (в частности, алюминатного цемента (часто также называемого глиноземистым цементом) или портландцемента), пирогенной кремниевой кислоты и кварцевого песка. Для компонента отвердителя (В) в качестве единственного наполнителя или в качестве одного из нескольких наполнителей предпочтительной является пирогенная кремниевая кислота; особенно предпочтительно помимо пирогенной кремниевой кислоты присутствуют один или несколько дополнительных наполнителей.

В качестве добавок применение находят обычные добавки, в частности тиксотропные средства, такие как при необходимости подвергнутая последующей обработке органическими или неорганическими веществами пирогенная кремниевая кислота (в случае если она еще не применяется в качестве наполнителя), бентонит, алкил- и метилцеллюлозы, производные касторового масла или тому подобные, пластификаторы, такие как сложные эфиры фталевой кислоты или себациновой кислоты, дополнительные стабилизаторы, помимо используемых согласно изобретению стабилизаторов и ингибиторов, антистатические средства, загустители, средства, повышающие эластичность, вспомогательные вещества для улучшения реологических свойств, смачивающие средства, окрашивающие добавки, такие как красители или, в частности, пигменты, например, для различного окрашивания компонентов для лучшего контроля их смешивания, или тому подобные, или смеси из двух или более из них. Также могут присутствовать нереактивные разбавители (растворители), предпочтительно в количестве до 30% масс., в пересчете на общее количество компонента реакционноспособной смолы, такие как кетоны из низших алкилов, например, ацетон, диалкилалканоиламиды из низших алкилов и низших алканоилов, такие как диметилацетамид, алкилбензолы из низших алкилов, такие как ксилолы или толуол, сложные эфиры фталевой кислоты или парафины, вода или гликоли. Кроме того, в компоненте реакционноспособной смолы могут присутствовать уловители металлов в виде поверхностно-модифицированных пирогенных кремниевых кислот. Предпочтительно в качестве добавки присутствует по меньшей мере одно тиксотропное средство, особо предпочтительно подвергнутая последующей обработке органическими или неорганическими веществами пирогенная кремниевая кислота, наиболее предпочтительно неполярная подвергнутая последующей обработке пирогенная кремниевая кислота.

В связи с этим приводится ссылка на международные заявки WO 02/079341 и WO 02/079293, а также WO 2011/128061 А1.

Содержание добавок в компоненте реакционноспособной смолы может составлять до примерно 5% мас., в пересчете на компонент реакционно-способной смолы.

Реакционноспособные смолы, полученные согласно изобретению, могут применяться во многих областях, в которых обычно находят применение ненасыщенные полисложноэфирные смолы, виниловые сложноэфирные смолы или винилсложноэфирные уретановые смолы. Обычно они находят применение в качестве ингредиента смолы в компоненте реакционноспособной смолы системы на основе реакционноспособной смолы, такой как многокомпонентная система, обычно двухкомпонентная система из компонента реакционноспособной смолы (А) и компонента отвердителя (В). Эта многокомпонентная система может быть выполнена в виде системы кассет, системы картриджей или системы туб из фольги. При предполагаемом применении системы компоненты выдавливаются из кассет, картриджей или туб из фольги либо под действием механических сил, либо под давлением газа, смешиваются вместе, предпочтительно с помощью статического смесителя, через который пропускаются ингредиенты, и наносятся.

Поэтому объектом настоящего изобретения также является система на основе реакционноспособной смолы, содержащая ранее описанные компонент реакционноспособной смолы (А) и компонент отвердителя (В), который содержит инициатор для уретанметакрилатного соединения.

Инициатором привычно является пероксид. Все известные специалисту пероксиды, которые применяются для отверждения смол из ненасыщенных полисложноэфирных смол и винилсложноэфирных смол, могут быть использованы. Пероксиды такого типа включают органические и неорганические пероксиды, или жидкие или твердые, причем также может применяться пероксид водорода. Примерами подходящих пероксидов являются пероксикарбонаты (формулы -ОС(О)ОО-), сложные пероксиэфиры (формулы -С(О)ОО-), диацилпероксиды (формулы -С(O)ООС(O)-), диалкилпероксиды (формулы -OO-) и тому подобные. Эти пероксиды могут присутствовать в виде олигомеров или полимеров.

Предпочтительно пероксиды выбирают из группы органических пероксидов. Подходящими органическими пероксидами являются: третичные алкилгидропероксиды, такие как третбутилгидропероксид, и другие гидропероксиды, такие как гидропероксид кумола, сложные пероксиэфиры или перкислоты, такие как сложный третбутилперэфир, перекись бензоила, перацетаты и пербензоаты, лаурилпероксид, включая сложные (ди)пероксиэфиры, простые перэфиры, такие как простой пероксидиэтиловый эфир, перкетоны, такие как метилэтилкетонпероксид. Применяемые в качестве отвердителя органические пероксиды часто представляют собой третичные сложные перэфиры или третичные гидропероксиды, то есть, соединения пероксида, имеющие третичные атомы углерода, которые непосредственно присоединены к -O-O-ацильной или -ООН-группе. Однако согласно изобретению также могут использоваться смеси этих пероксидов с другими пероксидами. Эти пероксиды также могут представлять собой смешанные пероксиды, то есть, пероксиды, которые содержат в молекуле две различные несущие пероксид структурные единицы. Предпочтительно для отверждения применяется дибензоилпероксид (ВРО).

Система на основе реакционноспособной смолы может быть выполнена в форме двух- или многокомпонентной системы, в которой соответствующие компоненты пространственно отделены друг от друга, так что реакция (отверждение) компонентов происходит только после их смешивания.

Двухкомпонентная система на основе реакционноспособной смолы предпочтительно содержит А-компонент и В-компонент, разделенные с исключением протекания реакции по разным емкостям, например, в многокамерной конструкции, такой как многокамерная кассета и/или картридж, из этих емкостей оба компонента выдавливаются под воздействием механического нажимного усилия или под воздействием давления газа и смешиваются. Другая возможность состоит в том, чтобы фасовать двухкомпонентную систему на основе реакционноспособной смолы в виде двухкомпонентных капсул, которые вводятся в высверленное отверстие и разрушаются под действием ударно-вращательной установки крепежного элемента при одновременном смешивании обоих компонентов фиксирующей массы. Предпочтительно в данном случае применяют кассетную систему или систему с впрыскиванием, при которой оба компонента выдавливаются из разделенных емкостей и проводятся через статический смеситель, в котором они гомогенно перемешиваются и потом выводятся посредством сопла, предпочтительно непосредственно в высверленное отверстие.

В предпочтительном варианте осуществления системы на основе реакционноспособной смолы согласно изобретению система на основе реакционноспособной смолы представляет собой двухкомпонентную систему, и компонент реакционноспособной смолы (А) помимо сруктурообразующей смолы дополнительно содержит гидравлически отверждаемое или поликонденсируемое неорганическое соединение, в частности цемент, и компонент отвердителя (В) помимо инициатора для полимеризации сруктурообразующей смолы также содержит воду. Системы гибридных строительных растворов такого типа подробно описаны в немецком патенте DE 4231161 А1. При этом компонент (А) предпочтительно в качестве гидравлически отверждаемого или поликонденсируемого неорганического соединения содержит цемент, например, портландцемент или глиноземистый цемент, причем особенно предпочтительными являются цементы, не содержащие оксидов переходных металлов или с низким содержание оксидов переходных металлов. В качестве гидравлически отверждаемого неорганического соединения также может быть использован гипс, как таковой или в смеси с цементом. Компонент (А) в качестве поликонденсируемого неорганического соединения также может содержать силикатные, поликонденсируемые соединения, в частности вещества, содержащие растворимый, растворенный и/или аморфный диоксид кремния, такой как полярная не подвергнутая последующей обработке пирогенная кремниевая кислота.

Объемное отношение компонента А к компоненту В в двухкомпонентной системе предпочтительно составляет 3:1,5:1 или 7:1. Особо предпочтительно объемное отношение составляет 3: 1 или 5:1.

В одном предпочтительном варианте осуществления компонент реакционноспособной смолы (А) содержит таким образом следующие ингредиенты:

- по меньшей мере один уретан(мет)акрилат, как описано выше, предпочтительно одно соединение формулы (II) или (III);

- по меньшей мере один ингибитор, как описано выше, пиперидинил-N-оксильного или тетрагидропиррол-N-оксильноого типа, предпочтительно TEMPOL.

- по меньшей мере один ускоритель, как описано выше, предпочтительно толуидиновое производное, особо предпочтительно диизопропанол-п-толуидин;

- по меньшей мере одно гидравлически отверждаемое или поликонденсируемое неорганическое соединение, предпочтительно цемент; и

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту,

и компонент отвердителя (В) содержит:

- по меньшей мере один инициатор для инициирования полимеризации уретан(мет)акрилата, предпочтительно бензоилпероксид (ВРО) или трет-бутилпероксибензоат; и

- воду.

В более предпочтительном варианте осуществления компонент реакционноспособной смолы (А) содержит:

- по меньшей мере один уретан(мет)акрилат, как описано выше, предпочтительно одно соединение формулы (II) или (III);

- по меньшей мере один ингибитор, как описано выше, пиперидинил-N-оксильного или тетрагидропиррол-N-оксильного типа, предпочтительно TEMPOL;

- по меньшей мере один ускоритель, предпочтительно толуидиновое производное, особо предпочтительно диизопропанол-п-толуидин;

- по меньшей мере одно гидравлически отверждаемое или поликонденсируемое неорганическое соединение, предпочтительно цемент; и

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту,

и компонент отвердителя (В) содержит:

- по меньшей мере один инициатор для инициирования полимеризации уретан(мет)акрилата, предпочтительно бензоилпероксид (ВРО) или трет-бутилпероксибензоат;

- по меньшей мере один наполнитель, предпочтительно кварцевый песок или кварцевую муку; и

- воду.

В еще более предпочтительном варианте осуществления компонент реакционноспособной смолы (А) содержит:

- по меньшей мере один уретан(мет)акрилат, как описано выше, предпочтительно одно соединение формулы (II) или (III);

- по меньшей мере один ингибитор, как описано выше, пиперидинил-N-оксильного или тетрагидропиррол-N-оксильного типа, предпочтительно TEMPOL;

- по меньшей мере один ускоритель, предпочтительно толуидиновое производное, особо предпочтительно диизопропанол-п-толуидин;

- по меньшей мере один дополнительный ингибитор, выбранный из группы, состоящей из катехинов и фенотиазинов;

- по меньшей мере одно гидравлически отверждаемое или поликонденсируемое неорганическое соединение, предпочтительно цемент; и

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту,

и компонент отвердителя (В) содержит:

- по меньшей мере один инициатор для инициирования полимеризации уретан(мет)акрилата, предпочтительно бензоилпероксид (ВРО) или трет-бутилпероксибензоат;

- по меньшей мере один наполнитель, предпочтительно кварцевый песок или кварцевую муку;

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту, и

- воду.

В еще более предпочтительном варианте осуществления компонент реакционноспособной смолы (А) содержит:

- по меньшей мере один уретан(мет)акрилат, как описано выше, предпочтительно одно соединение формулы (II) или (III);

- по меньшей мере один ингибитор, как описано выше, пиперидинил-N-оксильного или тетрагидропиррол-N-оксильноого типа, предпочтительно TEMPOL;

- по меньшей мере один ускоритель, предпочтительно толуидиновое производное, особо предпочтительно диизопропанол-п-толуидин;

- по меньшей мере один дополнительный ингибитор, выбранный из группы, состоящей из катехинов и фенотиазинов;

- по меньшей мере одно гидравлически отверждаемое или поликонденсируемое неорганическое соединение, предпочтительно цемент;

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту, и

- по меньшей мере один наполнитель, предпочтительно кварцевый песок,

и компонент отвердителя (В) содержит:

- бензоилпероксид (ВРО) или трет-бутилпероксибензоат в качестве инициатора для инициирования полимеризации уретан(мет)акрилата;

- по меньшей мере один наполнитель, предпочтительно кварцевый песок или кварцевую муку;

- по меньшей мере одно тиксотропное средство, предпочтительно пирогенную кремниевую кислоту, и

- воду.

В еще более предпочтительном варианте осуществления компонент реакционноспособной смолы (А) содержит:

- по меньшей мере один уретан(мет)акрилат, как описано выше, предпочтительно одно соединение формулы (IV) или (V);

- TEMPOL;

- диизопропанол-п-толуидин;

- по меньшей мере один дополнительный ингибитор, выбранный из группы, состоящей из катехинов и фенотиазинов;

- цемент;

- пирогенную кремниевую кислоту; и

- кварцевый песок,

и компонент отвердителя (В) содержит:

- по меньшей мере один инициатор для инициирования полимеризации уретан(мет)акрилата;

- пирогенную кремниевую кислоту;

- кварцевый песок или кварцевую муку и

- воду.

В каждом из этих вариантов осуществления возможен предпочтительный вариант в котором компонент реакционноспособной смолы (А) дополнительно содержит, по меньшей мере, один реактивный разбавитель. Предпочтительно указанный реактивный разбавитель представляет собой мономер или смесь из нескольких мономеров структурообразующей смолы.

Компоненты реакционноспособной смолы (А) и компоненты отвердителя (В) в каждом из этих вариантов осуществления могут быть скомбинированы друг с другом как угодно.

Такая система на основе реакционноспособной смолы находит применение прежде всего в строительной области (строительные цели) например для производства, обслуживания или соответственно ремонта деталей конструкции и сооружений, например из бетона, в качестве полимербетона, в качестве покрытия на основе полимерной смолы или в качестве дорожной разметки холодного отверждения; для укрепления деталей конструкции и сооружений, таких как стены, потолки или полы, крепления деталей конструкции, таких как плиты или блоки, например из камня, стекла или пластика, к деталям конструкции и сооружениям, например посредством склеивания (строительное склеивание). Особенно она подходит для химического закрепления. Особенно она подходят для химического закрепления (с неразъемным или кинематическим замыканием) анкерных крепежных средств, таких как анкерные стержни, болты, стальная арматура, винты и тому подобные в углублениях, таких как высверленные отверстия, в частности, в высверленных отверстиях в различных основаниях, в частности, минеральных основаниях, таких как подложки на основе бетона, пористого бетона, кирпича, известково-песчаного кирпича, песчаника, природного камня, стекла и тому подобных, и металлических основаниях, например из стали. В одном варианте осуществления основанием высверленных отверстий является бетон, а анкерные крепежные средства выполнены из стали или железа. В одном варианте осуществления основанием высверленных отверстий является сталь, а анкерные крепежные средства выполнены из стали или железа. Для этого компоненты инжектируют в высверленное отверстие, после чего подлежащие креплению устройства, такие как анкерные стержни с резьбой и тому подобное, вводят в снабженное покрытием из отверждающейся реакционноспособной смолы высверленное отверстие, и соответствующим образом точно устанавливают.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

ПРИМЕРЫ

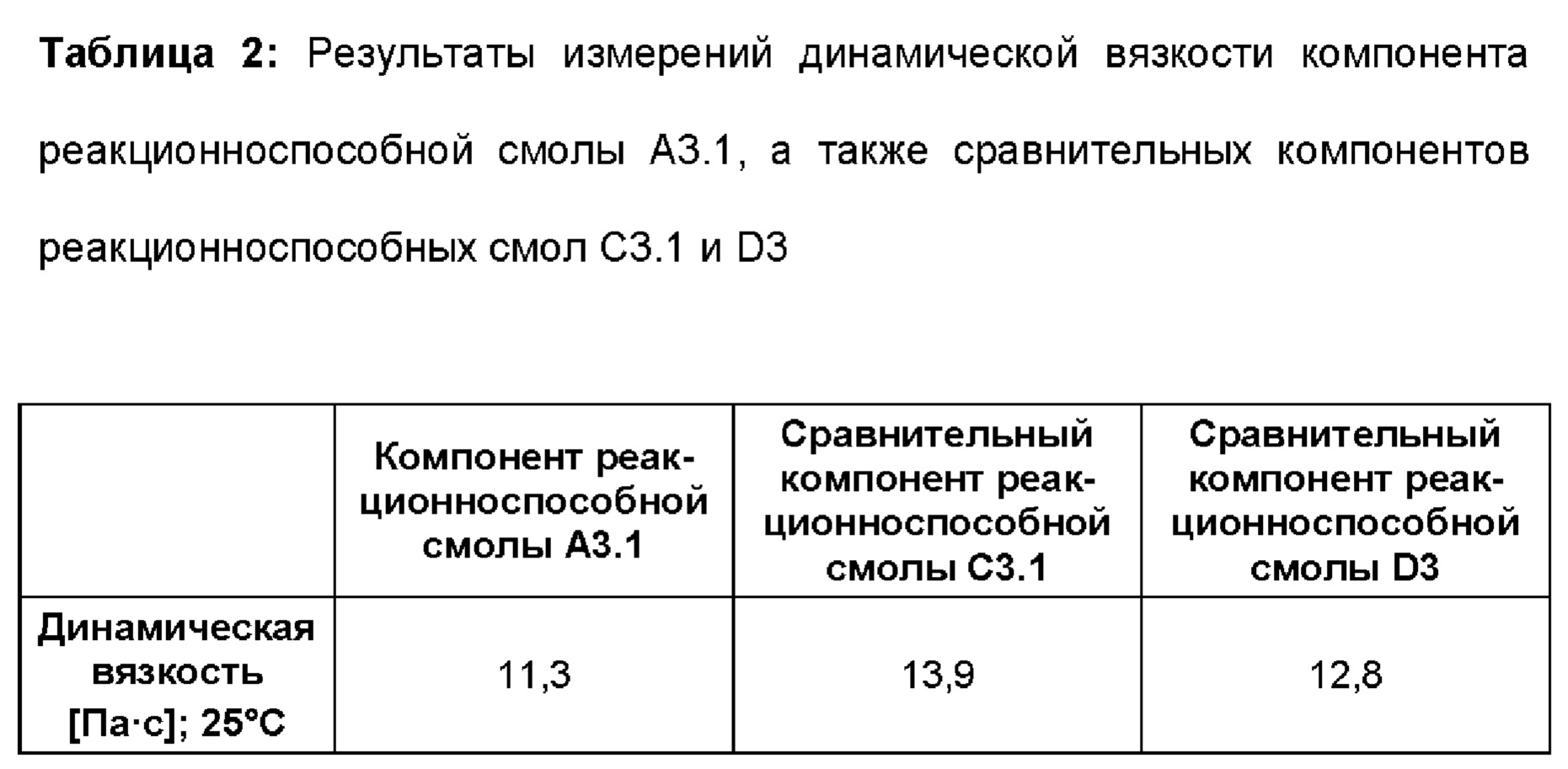

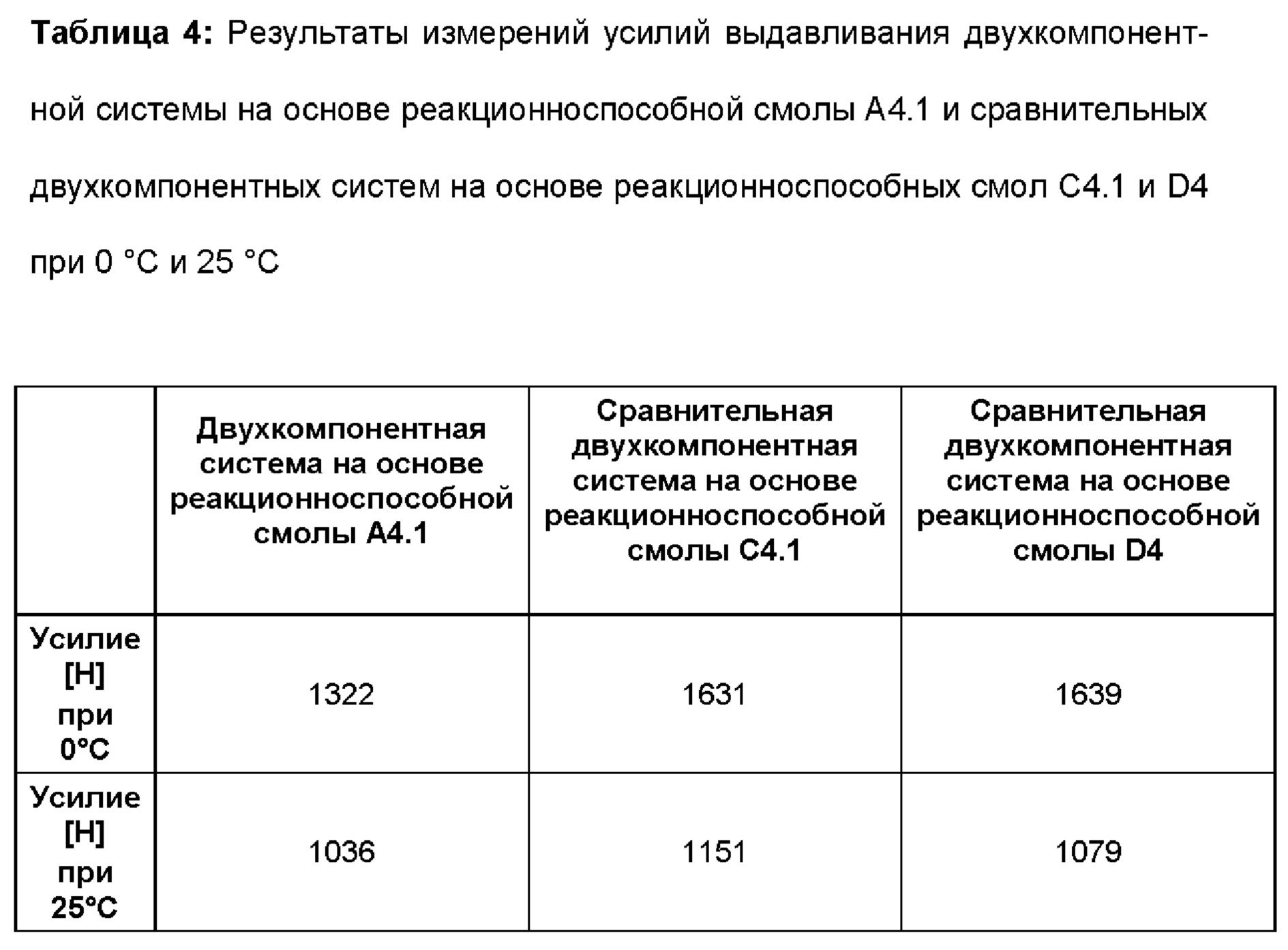

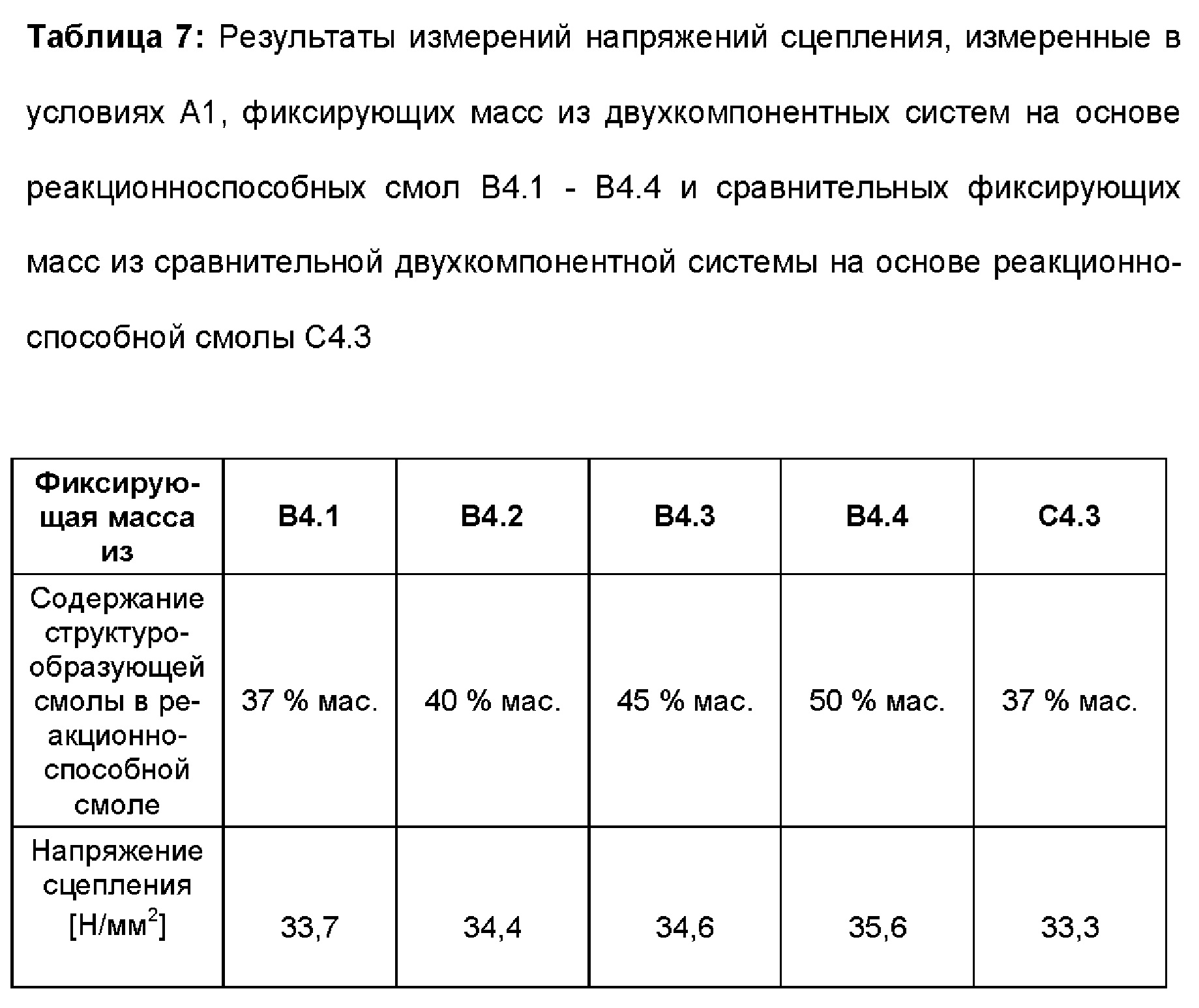

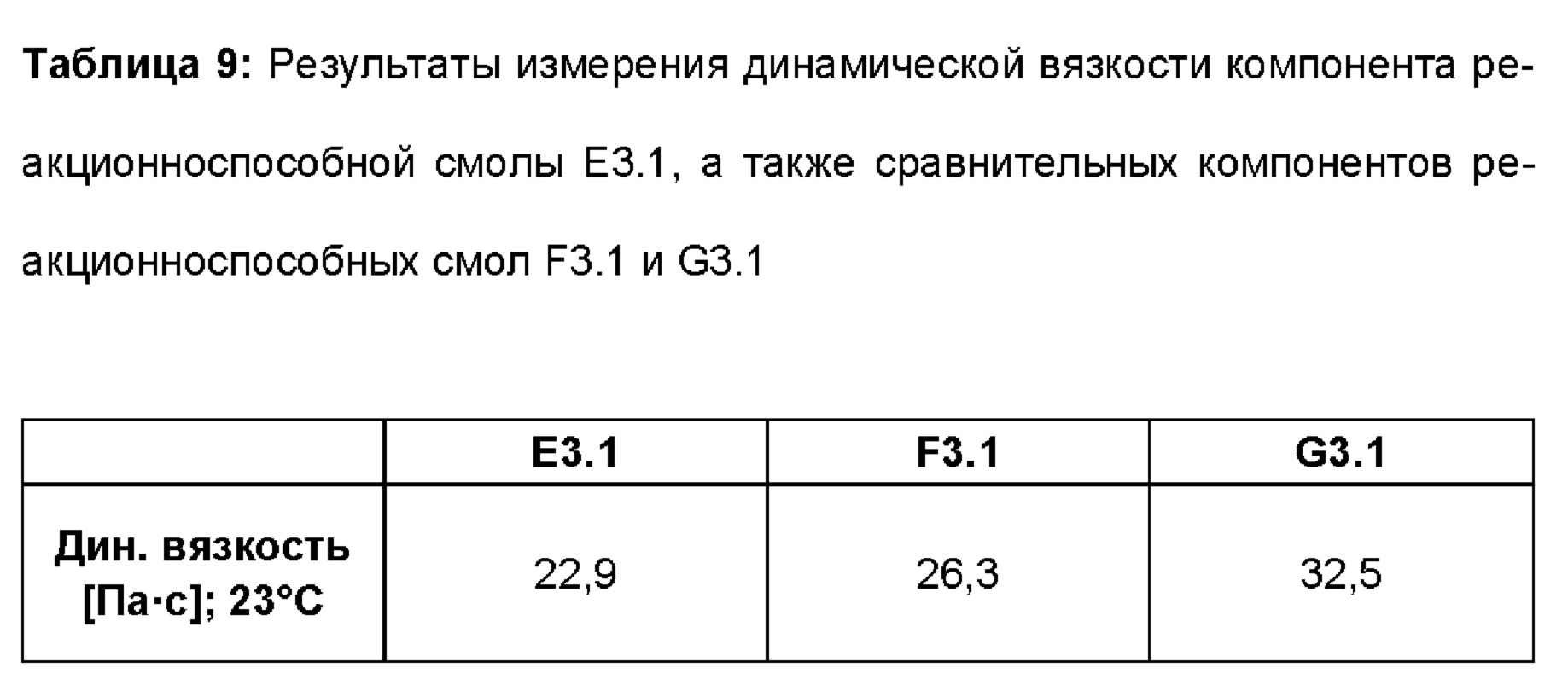

Сначала получали реакционноспособные смолы, компоненты реакционно-способных смол и двухкомпонентные системы на основе реакционноспособных смол, каждая из которых содержала соединение (IV) согласно изобретению в качестве структурообразующей смолы. Определяли динамическую вязкость реакционноспособных смол и компонентов реакционно-способных смол, усилия выдавливания двухкомпонентных систем на основе реакционноспособных смол и напряжения сцепления отвержденных фиксирующих масс.

Соединение (IV) согласно изобретению

А1. Получение маточной смеси реакционноспособной смолы А1 с соединением (IV)

В 2-х литровый лабораторный стеклянный реактор с внутренним термометром и мешалкой помещали 1542 г гидроксипропилметакрилата и смешивали с 0,24 г фенотиазина (D Prills, Allessa Chemie), 0,60 г 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксила (TEMPOL; Evonik Degussa GmbH) и 0,40 г дилаурата диоктилолова (TIB KAT® 216; TIB Chemicals). Полученную смесь нагревали до 80°С. Затем добавляли 500 г толуол-2,4-диизоцианата (TDI, TCI Deutschland GmbH) при перемешивании со скоростью 200 об/мин в течение 45 минут. После этого дополнительно перемешивали в течение 180 минут при 80°С.

В результате была получена маточная смесь реакционноспособной смолы А1, содержащая 65% мас. соединения (IV) в качестве структурообразующей смолы и 35% мас. гидроксипропилметакрилата, в пересчете на общую массу маточной смеси реакционноспособной смолы.

Соединение (IV) имеет следующую структуру:

Из маточной смеси реакционноспособной смолы А1 получали реакционно-способную смолу (А2.1) с 33% мас. и реакционноспособную смолу (А2.2) с 41% мас. соединения (IV) в качестве структурообразующей смолы.

А2.1 Получение реакционноспособной смолы А2.1 с 33% мас. соединения (IV)

301 г маточной смеси реакционноспособной смолы А1 смешивали с 90 г гидроксипропилметакрилата и 196 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 2,75 г 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксила (TEMPOL, Evonik Degussa GmbH) и 10,5 г диизопропанол-п-толуидина (BASF SE).

В результате получали реакционноспособную смолу (А2.1) с 33% мас. соединения (IV) в качестве структурообразующей смолы.

А2.2 Получение реакционноспособной смолы А2.2 с 41% мас. соединения (IV)

376 г маточной смеси реакционноспособной смолы А1 смешивали с 39 г гидроксипропилметакрилата и 171 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 2,75 г 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксила (TEMPOL, Evonik Degussa GmbH) и 10,5 г диизопропанол-п-толуидина (BASF SE).

В результате получали реакционноспособную смолу (А2.2) с 41% мас. соединения (IV) в качестве структурообразующей смолы.

A3. Получение компонентов реакционноспособных смол А3.1 и A3.2

354 г реакционноспособной смолы А2.1 или соответственно А2.2 смешивали с 185 г Secar® 80 (Kerneos Inc.), 27 г Cab-O-Sil® TS-720 (Cabot Corporation) и 335 г кварцевого песка F32 (Quarzwerke GmbH) при помощи дисольвера фирмы PC LaboratorSystem - типа LDV 0,3-1 в течение 8 минут при 3500 об/мин в вакууме (давление ≤100 мбар) с диссольверным диском 55 мм и очищающим края скребком.

В результате получали компоненты реакционноспособных смол А3.1 и А3.2

Из них получали системы на основе реакционноспособных смол в виде двухкомпонентной системы

А4. Получение двухкомпонентных систем на основе реакционноспособных смол А4.1 и А4.2

Для получения двухкомпонентных систем на основе реакционноспособных смол А4.1 и А4.2 компоненты реакционноспособных смол А3.1 и А3.2 (компонент (А)) и в каждом случае компонент отвердителя (компонент (В)) коммерчески доступного продукта HIT-HY 110 (Hilti Aktiengesellschaft, номер партии 1610264) заправляли в пластиковые картриджи (фирмы Ritter GmbH, объемное соотношение А:В=3:1) с внутренним диаметром 47 мм (компонент (А)) или соответственно 28 мм (компонент (В)).

В результате получали двухкомпонентные системы на основе реакционно-способных смол А4.1 (с содержанием 33% мас. соединения (IV) в реакционноспособной смоле) и А4.2 (с содержанием 41% мас. соединения (IV) в реакционноспособной смоле).

Для введения в реакционноспособную смолу более высокого содержания соединения (IV) получали другую маточную смесь реакционноспособной смолы (В1) с высоким содержанием в 80% мас. соединения (IV).

В1. Получение маточной смеси реакционноспособной смолы В1 с соединением (IV)

В 2-литровый лабораторный стеклянный реактор с внутренним термометром и мешалкой помещали 1396 г гидроксипропилметакрилата и смешивали с 0,29 г фенотиазина (D Prills, Allessa Chemie), 0,70 г 4-гидрокси-2,2,6,6-тетраметилпиперидинил-1-оксила (TEMPOL; Evonik Degussa GmbH) и 0,49 г дилаурата диоктилолова (TIB KAT® 216; TIB Chemicals). Полученную смесь нагревали до 80°С. Затем добавляли 602 г толуол-2,4-диизоцианата (TCI Deutschland GmbH) при перемешивании со скоростью 200 об/мин в течение 45 минут. После этого дополнительно перемешивали в течение 180 минут при 80°С.

В результате была получена маточная смесь реакционноспособной смолы В1, содержащая 80% мас. соединения (IV) в качестве структурообразующей смолы и 20% мас. гидроксипропилметакрилата, в пересчете на общую массу маточной смеси реакционноспособной смолы.

Из маточной смеси реакционноспособной смолы В1 также получали реакционноспособную смолу с различным содержанием соединения (IV) в качестве структурообразующей смолы.

В2.1 Получение реакционноспособной смолы В2.1 с 37% мас. соединения (IV)

186 г маточной смеси реакционноспособной смолы В1 смешивали с 43 г гидроксипропилметакрилата и 160 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 1,08 г пирокатехина (производитель Solvay Catechol Flakes) и 0,36 г 4-трет-бутилпирокатехина и 9,2 г диизопропанол-п-толуидина (BASF SE).

В результате получали реакционноспособную смолу (В2.1) с 37% мас. соединения (IV) в качестве структурообразующей смолы.

В2.2 Получение реакционноспособной смолы В2.2 с 40% мас. соединения (IV)

200 г маточной смеси реакционноспособной смолы В1 смешивали с 37 г гидроксипропилметакрилата и 153 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 1,08 г пирокатехина (Solvay Catechol Flakes) и 0,36 г 4-трет-бутилпирокатехина и 9,2 г диизопропанол-п-толуидина (производитель BASF SE).

В результате получали реакционноспособную смолу (В2.2) с 40% мас. соединения (IV) в качестве структурообразующей смолы.

В2.3 Получение реакционноспособной смолы В2.3 с 45% мас. соединения (IV)

225 г маточной смеси реакционноспособной смолы В1 смешивали с 26 г гидроксипропилметакрилата и 140 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 1,08 г пирокатехина (Solvay Catechol Flakes) и 0,36 г 4-трет-бутилпирокатехина и 9,2 г диизопропанол-п-толуидина (BASF SE).

В результате получали реакционноспособную смолу (В2.3) с 45% мас. соединения (IV) в качестве структурообразующей смолы.

В2.4 Получение реакционноспособной смолы В2.4 с 50% мас. соединения (IV)

250 г маточной смеси реакционноспособной смолы В1 смешивали с 13 г гидроксипропилметакрилата и 127 г 1,4-бутандиолдиметакрилата (BDDMA, Evonik AG). К указанной смеси добавляли 1,08 г пирокатехина (Solvay Catechol Flakes) и 0,36 г 4-трет-бутилпирокатехина и 9,2 г диизопропанол-п-толуидина (BASF SE).

В результате получали реакционноспособную смолу (В2.4) с 50% мас. соединения (IV) в качестве структурообразующей смолы.

В3. Получение компонентов реакционноспособной смолы В3.1, В3.2, В3.3 и В3.4

В каждом случае 311 г реакционноспособной смолы В2.1, В2.2, В2.3 и В2.4 смешивали с 167 г Secar® 80 (Kerneos Inc.), 9 г Cab-O-Sil® TS-720 (Cabot Corporation), 16 г Aerosil® R812 (Evonik Industries AG) и 398 г кварцевого песка F32 (Quarzwerke GmbH) в диссольвере под вакуумом. Смешивание проводили при помощи диссольвера фирмы PC Laborsystem типа LDV 0.3-1, как описано в пункте A3.