Способ и аппарат для производства ароматических карбоновых кислот - RU2414448C2

Код документа: RU2414448C2

Чертежи

Описание

Область изобретения

Данное изобретение относится к способу и аппарату для производства ароматических карбоновых кислот окислением ароматического сырья в неочищенную ароматическую карбоновую кислоту в реакционной смеси жидкофазного окисления и разделения при высокой температуре и давлении отходящего газа жидкофазного окисления для выделения жидкой воды и жидкого растворителя реакции окисления и разделения побочных продуктов окисления в жидкости и в газовой фазе, которые также образуются в результате разделения.

Предпосылки создания изобретения

Терефталевая кислота и другие ароматические карбоновые кислоты широко используют в производстве полиэфиров, обычно по реакции с этиленгликолем, высшими алкиленгликолями или их комбинациями для превращения в волокно, пленку, контейнеры, бутылки и другие упаковочные материалы и формованные изделия.

В промышленности ароматические карбоновые кислоты обычно получают жидкофазным окислением метилзамещенных бензолов и нафталинов, в которых положения метильных заместителей соответствуют положениям карбоксильных групп в получаемой ароматической карбоновой кислоте, в растворе водной уксусной кислоты воздухом или другим источником кислорода, обычно газообразным, в присутствии промотированного бромом катализатора, содержащего кобальт и марганец. Окисление является экзотермическим процессом и приводит к образованию ароматической карбоновой кислоты вместе с побочными продуктами, в том числе продуктами неполного окисления или промежуточными продуктами окисления ароматического сырья и продуктами реакций уксусной кислоты, такими как метанол, метилацетат и метилбромид. В качестве побочного продукта также образуется вода. Ароматическая карбоновая кислота обычно вместе с побочными продуктами окисления исходного сырья образуется в растворе или в суспензии твердых веществ в жидкой реакционной смеси, и обычно ее выделяют кристаллизацией и способами разделения твердых и жидких веществ.

Экзотермическую реакцию окисления обычно проводят в подходящем реакционном сосуде при повышенных температуре и давлении. Реакционную смесь поддерживают в сосуде в жидком состоянии, а пар, образовавшийся из жидкой фазы при экзотермическом окислении, удаляют из реактора для регулирования температуры реакции. Паровая фаза содержит водяной пар, испаренную уксусную кислоту, которая является растворителем, и небольшие количества побочных продуктов окисления, в том числе побочных продуктов, образовавшихся из растворителя и сырья. Обычно она содержит кислород, не израсходованный в окислении, малые количества непрореагировавшего сырья, оксиды углерода, и если источником кислорода является воздух или другая кислородсодержащая газовая смесь, то также азот, оксиды углерода и другие инертные газовые компоненты исходного газа.

Чистые ароматические карбоновые кислоты часто используют для производства полиэфиров для таких важных областей применения, как изготовление волокон и бутылок, т.к. известно, что примеси, такие как побочные продукты, образовавшиеся из ароматического сырья при окислении, и чаще различные карбонилзамещенные ароматические соединения, вызывают окрашивание полиэфиров, получаемых из кислот, и частично приводят к окрашиванию продуктов превращений полиэфиров. Ароматические карбоновые кислоты с пониженной концентрацией примесей можно получить последующим окислением описанных выше сырых продуктов жидкофазного окисления при одной или более последовательно более низких температурах и концентрациях кислорода и кристаллизацией для выделения продуктов окисления с целью превращения продуктов неполного окисления сырья в нужную кислоту, как это известно из патентов США 4877900, 4772748 и 4286101. Предпочтительные чистые образцы терефталевой кислоты и других ароматических карбоновых кислот с пониженным содержанием примесей, такие как очищенная терефталевая кислота или «РТА», получают каталитическим гидрированием менее чистых образцов кислот, таких как сырые продукты, содержащие ароматическую карбоновую кислоту и побочные продукты, образовавшиеся при жидкофазном окислении ароматического сырья, или так называемых продуктов средней чистоты в растворе при повышенной температуре и давлении в присутствии катализатора на основе благородного металла. В промышленности жидкофазное окисление алкилароматического сырья в сырую ароматическую карбоновую кислоту и очистку сырого продукта часто проводят в непрерывном комплексном процессе, в котором сырой продукт жидкофазного окисления используют как исходное сырье для очистки.

Паровая фаза, образовавшаяся в результате жидкофазного окисления при высокой температуре и давлении, является потенциально ценным источником уксусной кислоты, которая используется как растворитель, а также источником непрореагировавшего сырья, побочных продуктов реакции и энергии. Однако высокое содержание воды, высокая температура и давление и коррозионные свойства некоторых компонентов, таких как газообразные метилбромид, уксусная кислота и вода, создают технические и экономические проблемы с разделением или выделением компонентов для возвращения в процесс и использования содержащейся в них энергии. Кроме того, оставшиеся неотделенными примеси в выделенных технологических потоках, если они отрицательно влияют на другие варианты способа или качество продукта, могут препятствовать повторному использованию технологических потоков. Например, как описано в патенте США 5200557, монокарбоновые кислоты отрицательно влияют на катализаторы гидрирования, используемые в способах очистки, причем уксусная кислота даже в таких низких концентрациях, в которых она присутствует в сырых ароматических карбоновых кислотах, выделенных из жидкой фазы реакции окисления, оказывается весьма нежелательной.

В британском патенте 1373230, патентах США 5304676; 5723656; 6143925; 6504051, европейском патенте 0498591 B1 и международной заявке WO 97/27168 описаны способы производства ароматических карбоновых кислот жидкофазным окислением ароматического сырья, в которых отходящий газ высокого давления удаляют из секции реакции и обрабатывают для выделения и рецикла части компонентов и в некоторых случаях утилизации энергии. Конденсация отходящего газа, как в патенте США 5304676, эффективна для выделения воды, уксусной кислоты и других конденсируемых компонентов отходящего газа; однако выделение воды, уксусной кислоты и других компонентов из полученного конденсата является технически сложной и экономически невыгодной задачей. Разделение отходящего газа высокого давления, как в способах США 5723656, 6143925, 6504051 и WO 97/27168, может быть эффективно для разделения отходящих газов с целью выделения жидкостей, обогащенных уксусной кислотой, и содержащих воду газов, пригодных для последующей переработки. Однако при таком способе разделения некоторые побочные продукты окисления могут оказаться как в жидкой, так и в газовой фазах, что затрудняет их выделение и может оказать отрицательное воздействие на другие технологические потоки и стадии. Эти трудности усугубляются накоплением таких побочных продуктов в тех процессах, в которых разделяют потоки побочных продуктов, такие как маточный раствор после выделения чистых ароматических карбоновых кислот из очищаемой жидкой реакционной смеси или жидкие конденсаты отходящих газов высокого давления. Ни в одном из цитированных патентов жидкий конденсат отходящего газа высокого давления после жидкофазного окисления не используют в качестве растворителя или другой содержащей воду жидкости для очистки загрязненных ароматических карбоновых кислот, и выделение веществ и энергии в таких способах часто проводят одно за счет другого, например за счет потерь энергии на охлаждение или сброс давления для выделения веществ, сжигание веществ для регулирования выбросов в атмосферу и других потерь растворителя окисления, сырья и побочных продуктов, если паровую фазу при высокой температуре и давлении после окисления не охлаждать и не сбрасывать давление для удаления таких веществ.

Примеси, остающиеся в потоках рецикла, могут нарушать рабочий процесс и ухудшать качество продукта. Дополнительное оборудование и стадии процесса могут еще больше осложнить способ и ограничить его практическое применение, поскольку они повышают стоимость, которая перевешивает экономию веществ и энергии. Роль этих факторов, потери энергии и материалов множатся при осуществлении процесса. В масштабах мирового производства с годовой производительностью 500000-1000000 и более тонн продукта даже доли процента или сотни миллионных долей потерь сырья и растворителя или превращения сырья в ненужные или неиспользуемые побочные продукты, небольшая неэффективность в выделении энергии и нарастающая необходимость в обработке отходящих вод превращаются в значительные практические потери материалов, увеличение расхода топлива или электричества и необходимость дополнительной переработки, а также приводят к непредсказуемой эффективности и экономичности способа из-за разности в стоимости энергии и материалов и требованиях к выбросу газообразных и жидких продуктов.

Сущность изобретения

Настоящее изобретение предлагает способ и аппарат, которые в разных вариантах и при отличительных особенностях обеспечивают получение ароматических карбоновых кислот жидкофазным окислением ароматического углеводородного сырья при улучшенной обработке паровой фазы высокого давления, образующейся при жидкофазном окислении, путем разделения и выделения растворителя реакции окисления, воды и побочных продуктов окисления. В некоторых вариантах изобретение может также предложить выгодный способ использования энергии отходящих газов окисления.

Изобретение также предлагает усовершенствованные способы и аппарат для производства ароматических карбоновых кислот с селективным регулированием состава побочных продуктов окисления ароматического сырья и растворителя реакций окисления монокарбоновых кислот, образующихся при жидкофазном окислении и попадающих в отходящий газ реакции окисления или по иной причине присутствующих при обработке отходящего газа, с целью разделения воды и растворителя реакции окисления. Предпочтительно, чтобы такие продукты распределялись в зависимости от вариантов изобретения в одной или более жидких фазах, содержащих растворитель реакции окисления или воду, которые отделяют при высоком давлении от паровой фазы высокого давления, образующейся при жидкофазном окислении, или от газа высокого давления, образующегося при разделении. При прочих равных условиях регулирование таких побочных продуктов согласно изобретению может понизить их концентрацию в виде примесей в жидком или паровом потоках, полученных из отходящих газов. Это может также облегчить возврат таких побочных продуктов на стадии процесса, в которых они используются более непосредственно или в более высоких концентрациях, чем если бы они оставались без такого распределения в жидкой и паровой фазах, образующихся при разделении.

В комплексных способах производства чистых ароматических карбоновых кислот, включающих окисление ароматического сырья в жидкой реакционной смеси до сырого продукта, содержащего ароматическую карбоновую кислоту и побочные продукты окисления сырья, и очистку сырого продукта гидрированием его раствора до содержащей воду жидкости, изобретение может также исключить или понизить требования к деминерализованной воде или чистой воде из других источников и предложить баланс воды, образующейся в результате реакции жидкофазного окисления, и воды, используемой для очистки до более высокого уровня, который ранее не достигался в известных способах. Помимо практического разделения растворителя и воды из отходящего газа реакции окисления на жидкие фазы, пригодные для возврата или использования на стадиях окисления и очистки, новый способ предлагает варианты, которые включают направление на разделение в качестве флегмы жидкости из раствора стадии очистки, которая содержит маточный раствор после выделения очищенной ароматической карбоновой кислоты. В таких вариантах можно вернуть в процесс окисления не только такие побочные продукты окисления, как, например, промежуточные продукты - карбоксибензальдегид и толуиловую кислоту, которые могут превращаться в целевые ароматические кислоты - терефталевую или изофталевую кислоту, но также и монокарбоновые кислоты, используемые в качестве растворителей, например остатки растворителя в неочищенных ароматических карбоновых кислотах, использованного в растворах очистки, и побочные продукты окисления растворителя, остающиеся в газах после разделения.

В других вариантах выделение монокарбоновой кислоты, являющейся растворителем, продуктов реакции жидкофазного окисления, непрореагировавшего ароматического сырья в окислении или их комбинаций, присутствующих в паровой фазе высокого давления, остающейся после разделения растворителя - монокарбоновой кислоты - и воды в паровой фазе окисления, еще улучшается благодаря конденсации газа высокого давления после разделения с целью выделения жидкости, содержащей воду, и получения отходящего газа из конденсатора высокого давления, охлажденного до температуры, при которой один или более орошающих реагентов эффективен в удалении одного или более веществ из сырья, растворителя и побочных продуктов окисления растворителя. Полученный газ можно далее обрабатывать для отделения сырья и/или таких побочных продуктов окисления растворителя, и в следующем варианте поток, содержащий сырье, побочные продукты окисления растворителя или их комбинации, можно направить на жидкофазное окисление.

В одном аспекте изобретение предлагает аппарат для производства ароматических карбоновых кислот. Аппарат обладает повышенной способностью использования энергии и сохранения материалов в рабочем процессе. В некоторых вариантах аппарат сконструирован таким образом, чтобы уменьшить коррозийность технологических газовых потоков, так что детали аппарата и в некоторых случаях дополнительное оборудование можно изготавливать из металлов и сплавов с умеренным сопротивлением коррозии, таких как нержавеющие стали, мягкие стали или двухфазные стали, вместо сталей из титановых и никелевых сплавов и других более дорогих металлов с высоким сопротивлением коррозии, которые традиционно используют в производстве ароматических карбоновых кислот.

Коротко говоря, аппарат данного изобретения предназначен для разделения компонентов отходящего из реактора газа, образовавшегося при производстве ароматических карбоновых кислот жидкофазным окислением замещенного ароматического углеводородного сырья в жидкой реакционной смеси, и включает в основном колончатый и замкнутый сосуд, включающий (а) по меньшей мере один нижний ввод газа для подачи на первую стадию секции фракционирования верхнего погона паровой фазы высокого давления, удаляемой из реакционного сосуда жидкофазного окисления замещенного ароматического углеводородного сырья газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту - и воду, в условиях, при которых сохраняется жидкая реакционная смесь и верхний погон паровой фазы высокого давления, содержащий растворитель - монокарбоновую кислоту - и водяной пар, образуется в реакционном сосуде; (b) секцию фракционирования для контактирования газовой и жидкой фаз в противотоке на многих теоретически равновесных стадиях, включающую (1) первую часть, предназначенную в основном для разделения воды и растворителя - монокарбоновой кислоты - в паровой фазе высокого давления при контакте с противотоком флегмы, которая содержит компоненты флегмы, полученной на промежуточной стадии секции фракционирования, так что первая жидкая фаза, обогащенная монокарбоновой кислотой, отбирается во флегму и образуется первая промежуточная паровая фаза высокого давления, обедненная растворителем - монокарбоновой кислотой, причем первая часть перетекает в промежуточную часть секции фракционирования для получения оттуда флегмы и включения первой промежуточной паровой фазы и переноса туда флегмы, из которой первая жидкая фаза удаляется в резервуар жидкости; (2) промежуточную часть, предназначенную для разделения воды и побочных продуктов жидкофазного окисления замещенного ароматического углеводородного сырья в первой промежуточной паровой фазе в контакте с противотоком флегмы, содержащей жидкие компоненты флегмы, полученной из верхней части сепаратора, так что побочные продукты превращений исходного ароматического углеводорода удаляются во флегму и образуется вторая промежуточная паровая фаза высокого давления, содержащая водяной пар практически без растворителя - монокарбоновой кислоты и побочных продуктов окисления исходного ароматического углеводорода, причем промежуточная часть соединена потоком с верхней частью секции фракционирования для приема оттуда флегмы и переноса туда второй промежуточной паровой фазы; и (3) верхнюю часть, предназначенную в основном для разделения воды и побочных продуктов жидкофазного окисления растворителя - монокарбоновой кислоты - по меньшей мере на одной из вторых промежуточных паровых фаз и во флегме, подаваемой в верхнюю часть, в контакте с противотоком флегмы, так что вторая жидкая фаза, содержащая воду практически без растворителя - монокарбоновой кислоты и побочных продуктов, удаляется во флегму и образуется вторая паровая фаза высокого давления, содержащая водяной пар и побочные продукты окисления растворителя - монокарбоновой кислоты - практически без побочных продуктов окисления исходного ароматического углеводорода, причем верхняя часть служит для сбора в нижней части по меньшей мере части флегмы, в которую удаляют вторую жидкую фазу; (с) резервуар для приема жидкости из первой части секции фракционирования флегмы, в которую была удалена первая жидкая фаза; (d) по меньшей мере один вывод жидкости на связи с резервуаром жидкости для удаления жидкости из аппарата; (е) по меньшей мере один ввод жидкости для введения флегмы в верхнюю часть секции фракционирования; (f) по меньшей мере один ввод жидкости для подачи флегмы в верхнюю область более нижней части секции фракционирования; (g) по меньшей мере один выход жидкости на связи со сборником для удаления из устройства по меньшей мере части флегмы, в которую удаляют вторую жидкую фазу.

В более конкретном варианте секция фракционирования предпочтительно включает примерно 20-80 теоретических равновесных стадий. В другом варианте в первой части секции фракционирования можно разделить воду и растворитель - монокарбоновую кислоту - в паре высокого давления, образующемся в результате жидкофазного окисления, так чтобы примерно 95 мас.% растворителя - монокарбоновой кислоты - были удалены во флегму. В другом варианте первая часть секции фракционирования соответствует примерно 20-70 теоретическим равновесным стадиям. В следующем варианте предпочтительно, чтобы по меньшей мере один выход на связи со сборником для удаленной флегмы, в которую была удалена вторая жидкая фаза, и по меньшей мере один ввод для подачи флегмы в верхнюю область нижней части секции фракционирования были разделены примерно 1-10 теоретическими равновесными стадиями. В еще одном варианте по меньшей мере один такой выход и по меньшей мере один такой ввод для подачи флегмы в верхнюю область верхней части секции фракционирования разделены примерно 1-10 теоретическими равновесными стадиями.

Аппарат согласно другому варианту изобретения предпочтительно представляет собой реакционный сосуд для жидкофазного окисления сырья - замещенных ароматических углеводородов - газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту - и воду, в условиях, при которых сохраняется жидкая реакционная смесь и в верхнем погоне реакционного сосуда образуется паровая фаза высокого давления, причем реакционный сосуд содержит по меньшей мере одно отверстие для удаления паровой фазы высокого давления в верхнем погоне, которое находится на связи по меньшей мере с одним нижним вводом газа для приема и подачи паровой фазы высокого давления в верхнем погоне на первую стадию секции фракционирования в аппарате разделения.

В других вариантах аппарат согласно вариантам изобретения предпочтительно адаптировать для использования в способах с одновременным получением чистых форм ароматических карбоновых кислот, включающих контактирование раствора, содержащего ароматическую карбоновую кислоту и примеси, растворенные в водной среде, с водородом в присутствии катализатора гидрирования при повышенной температуре и давлении с образованием реакционной смеси после очистки и выделение твердой ароматической карбоновой кислоты с пониженным содержанием примесей из реакционной смеси очистки. Предпочтительный аппарат для производства очищенной ароматической карбоновой кислоты таким способом включает по меньшей мере один реакционный сосуд, предназначенный для контактирования жидкого реакционного раствора для очистки с помощью водорода при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки, и более предпочтительно по меньшей мере один сосуд для приема жидкой реакционной смеси для очистки и выделения продукта на связи с реакционным сосудом и выделения из нее твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительно, чтобы такой аппарат включал один или более дополнительных сосудов, например, для растворения сырой или загрязненной ароматической карбоновой кислоты в растворителе для очистки, фильтрации или другого способа отделения твердой очищенной ароматической карбоновой кислоты от жидкой среды и промывки полученной твердой очищенной ароматической карбоновой кислоты.

Аппарат по этому варианту изобретения может также включать средства для утилизации энергии в форме работы или путем отвода тепла второй паровой фазы высокого давления, выходящей из аппарата разделения.

В другом аспекте изобретение предлагает способ производства ароматических карбоновых кислот. Этот способ включает контактирование сырья, содержащего по меньшей мере один предшественник кислоты в виде ароматического углеводорода, с газообразным кислородом в жидкой реакционной смеси окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, состоящей по меньшей мере из одного тяжелого металла, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшое количество исходного ароматического углеводорода и побочных продуктов окисления исходного ароматического углеводорода и растворителя - монокарбоновой кислоты; перенос паровой фазы высокого давления, отбираемой из секции реакции, в секцию разделения, где можно практически разделить растворитель - монокарбоновую кислоту, воду и побочные продукты окисления по меньшей мере на одну обогащенную растворителем - монокарбоновой кислотой - первую жидкую фазу и по меньшей мере вторую жидкую фазу и растворитель - монокарбоновую кислоту - и по меньшей мере одну обогащенную водой вторую жидкую фазу, которая практически не содержит растворителя - монокарбоновой кислоты, и по меньшей мере одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой, содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно распределяются в первую жидкую фазу, а побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно распределяются во вторую паровую фазу высокого давления; и удаление из секции разделения раздельными потоками первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и второй жидкой фазы, обогащенной водой, которая практически не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и второй паровой фазы высокого давления, которая практически не содержит побочных продуктов окисления исходного ароматического углеводорода.

В других вариантах разделение воды, растворителя - монокарбоновой кислоты и побочных продуктов, проводят в секции разделения, орошаемой флегмой, которая предпочтительно представляет собой жидкость, содержащую воду, и более предпочтительно конденсат, содержащий воду, сконденсированную из второй паровой фазы высокого давления, отводимой из секции разделения, или маточный раствор, оставшийся после выделения твердых чистых форм ароматической карбоновой кислоты из реакционной смеси для очистки, или их комбинацию. В еще одном конкретном варианте секция разделения делится на стадии и первая флегма, подаваемая на стадию основного разделения воды и растворителя - монокарбоновой кислоты, содержит маточный раствор стадии, а дополнительная флегма, подаваемая на стадию распределения побочных продуктов окисления растворителя во вторую паровую фазу высокого давления, содержит жидкий конденсат, выделенный из второй паровой фазы высокого давления.

В другом варианте изобретение предлагает способ производства ароматической карбоновой кислоты, включающий, по стадиям, по меньшей мере одну стадию жидкофазного окисления, включающую контактирование сырья, содержащего по меньшей мере один замещенный ароматический углеводород, в котором заместители можно окислить в карбоксильные группы газообразным кислородом в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей воду, монокарбоновую кислоту, непрореагировавший замещенный ароматический углеводород, кислород и побочные продукты реакции; и по меньшей мере одну стадию очистки, включающую контактирование с водородом при повышенной температуре и давлении в присутствии катализатора, представляющего собой металлический катализатор гидрирования, реакционного раствора очистки, содержащего жидкость, состоящую из воды с растворенными в ней ароматической карбоновой кислотой и примесями, выделенными из реакционной смеси жидкофазного окисления по меньшей мере с одной стадии жидкофазного окисления, с образованием реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и гидрированные примеси, растворенные в жидкости, содержащей воду; и по меньшей мере одну стадию отделения отходящего газа, включающую перенос паровой фазы высокого давления, отводимой из секции реакции с по меньшей мере одной стадии жидкофазного окисления в секцию разделения, где можно практически разделить растворитель - монокарбоновую кислоту, воду и побочные продукты окисления на по меньшей мере одну жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и по меньшей мере одну вторую жидкую фазу, обогащенную водой, и по меньшей мере одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой, содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно распределяются в первой жидкой фазе, а побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно распределяются во второй паровой фазе высокого давления, и отвод из секции разделения второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и второй паровой фазы высокого давления, которая не содержит побочных продуктов окисления исходного ароматического углеводорода; и по меньшей мере одну стадию, включающую подачу второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, отводимой из секции разделения в составе по меньшей мере одного отходящего газа стадии разделения на стадию очистки в секцию очистки, так что жидкость, содержащая воду, используемая по меньшей мере на одной стадии очистки или для выделения, разделения или промывки продукта, представляет собой жидкий конденсат.

Предпочтительно, чтобы стадии жидкофазного окисления, очистки и отделения отходящего газа в данном способе согласно вариантам изобретения были комплексными; при этом продукт жидкофазного окисления, содержащий ароматическую карбоновую кислоту и побочные продукты и паровую фазу высокого давления от единичного акта жидкофазного окисления, подают на очистку и отделение отходящего газа соответственно, причем вторую жидкую фазу, содержащую воду (но не содержащую растворителя - монокарбоновой кислоты и побочных продуктов ее жидкофазного окисления), выделенную при разделении отходящего газа, подают на очистку для использования в качестве жидкости, содержащей воду.

В другом варианте способ согласно данному изобретению состоит из следующих стадий: (а) контактирование сырья, содержащего ароматический углеводород - предшественник ароматической карбоновой кислоты - и газообразный кислород в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, содержащей тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения жидкой реакционной смеси и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления замещенного ароматического углеводорода, растворенных или суспендированных в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду, побочные продукты замещенного ароматического углеводорода и побочные продукты превращения растворителя - монокарбоновой кислоты; (b) выделение из реакционной смеси жидкофазного окисления твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, включающие побочные продукты реакции; (с) растворение или суспендирование твердого продукта, выделенного из реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и примеси, включая побочные продукты окисления замещенного ароматического углеводорода, в жидкости, содержащей воду, по меньшей мере часть которой представляет собой вторую жидкую фазу, выделенную на стадии (i) с образованием раствора очистки; (d) контактирование раствора очистки при повышенной температуре и давлении с водородом в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (е) выделение из жидкой реакционной смеси очистки твердого очищенного продукта, содержащего ароматическую карбоновую кислоту с пониженной концентрацией примесей и жидкого маточного раствора очистки, содержащего воду и небольшие количества побочных продуктов окисления исходного замещенного ароматического углеводорода, продуктов их гидрирования или их комбинации; (f) подача паровой фазы высокого давления со стадии (а), содержащей растворитель - монокарбоновую кислоту, водяной пар, побочные продукты окисления замещенного ароматического углеводорода и побочные продукты превращения растворителя - карбоновой кислоты, в орошаемую флегмой секцию разделения, где можно разделить растворитель - монокарбоновую кислоту, воду и побочные продукты меньшей мере на одну первую жидкую фазу, обогащенную растворителем - карбоновой кислотой, и по меньшей мере на вторую жидкую фазу, обогащенную водой, которая практически не содержит растворителя - монокарбоновой кислоты, и по меньшей мере на одну вторую паровую фазу высокого давления, обедненную растворителем - карбоновой кислотой - и содержащую водяной пар, так что побочные продукты окисления замещенного ароматического углеводорода попадают в основном в первую жидкую фазу и побочные продукты окисления растворителя - монокарбоновой кислоты - попадают в основном во вторую паровую фазу высокого давления; (g) отбор из секции разделения раздельных потоков первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и продуктов ее окисления, и второй паровой фазы высокого давления, которая практически не содержит побочных продуктов окисления исходного ароматического углеводорода; и (h) подача второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и продуктов ее окисления, отведенной из секции разделения на стадии (g), на по меньшей мере одну из стадий (с), (d) или (е), так что жидкость, содержащая воду, по меньшей мере на одной из стадий (с), (d) или (е) включает вторую жидкую фазу.

В более конкретных вариантах поток жидкости, обогащенной растворителем - монокарбоновой кислотой, подают из секции разделения в секцию реакции. В других вариантах охлаждение второй паровой фазы высокого давления, содержащей воду практически без побочных продуктов окисления исходных ароматических углеводородов - сырья для жидкофазного окисления, которую отводят из секции разделения, приводит к конденсации с выделением жидкого конденсата, содержащего воду, при переносе тепла от второй паровой фазы к теплообменнику с образованием потока или другой нагретой жидкости под давлением; полученный поток или нагретую жидкость под давлением можно использовать для нагревания на других стадиях процесса. Альтернативно, вторую паровую фазу высокого давления или ее часть или отходящий газ высокого давления, остающийся после конденсации второй паровой фазы высокого давления, можно обработать на одной или более дополнительных стадиях выделения непрореагировавшего сырья и растворителя или побочных продуктов окисления растворителя, утилизации энергии путем отвода тепла, например путем теплообмена, утилизации энергии путем превращения в механическую энергию, например, в расширителе или другом подходящем устройстве или их комбинации.

Краткое описание чертежей

Изобретение описано со ссылкой на чертежи, на которых:

фигура 1 представляет блок-схему аппарата и способа по предпочтительным вариантам данного изобретения, в том числе интегрирование аппарата в другое оборудование, используемое для производства и очистки ароматических карбоновых кислот по вариантам данного изобретения; и

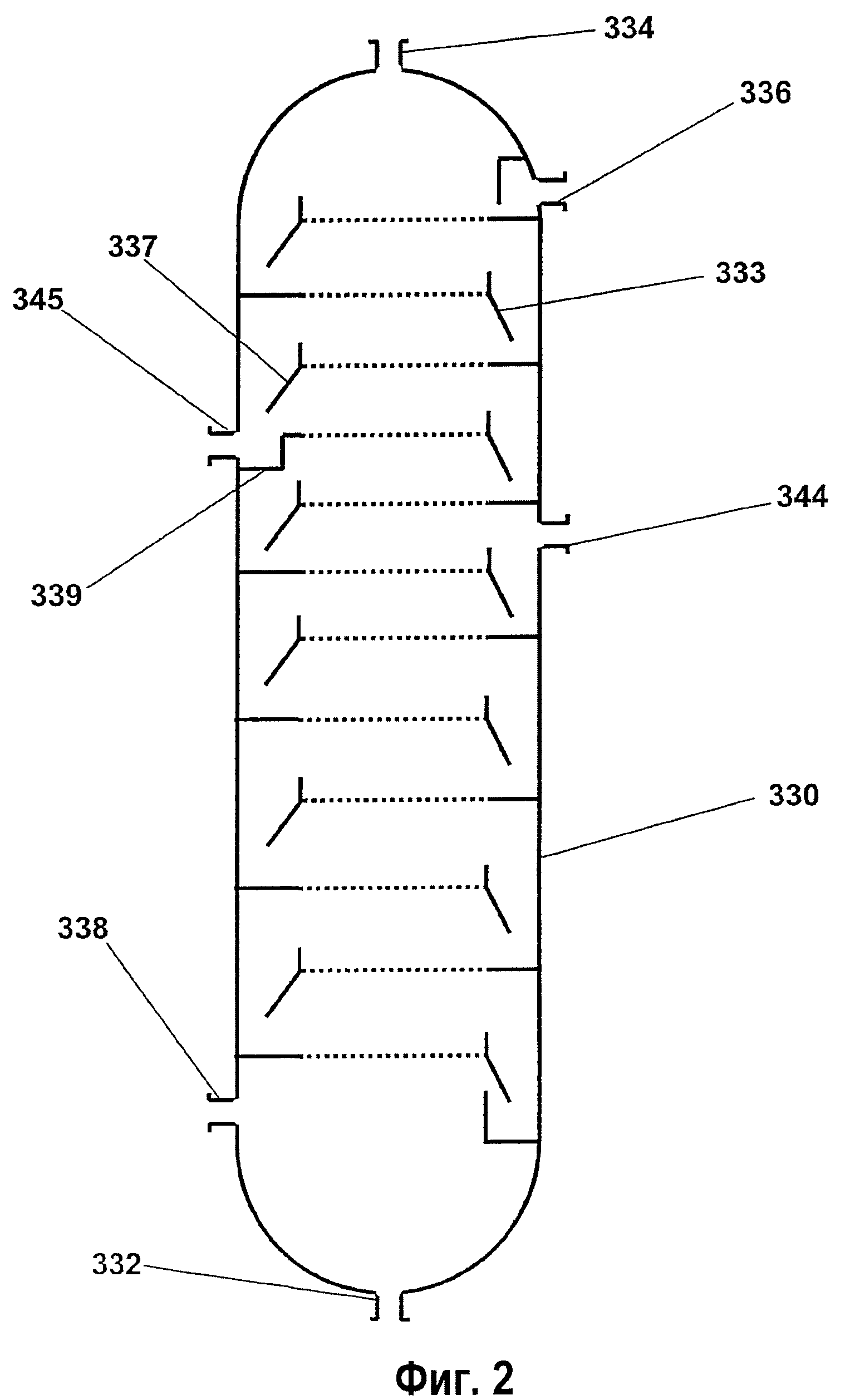

фигура 2 дает расширенное представление о предпочтительном аппарате для предпочтительных вариантов изобретения и осуществления способа согласно этим вариантам.

Подробное описание

Ароматические карбоновые кислоты, для которых применимо данное изобретение, включают моно- и поликарбоксилатные соединения с одним или более ароматическими циклами, которые можно получить с помощью реакции газообразных или жидких реагентов в жидкофазной системе. Примеры таких ароматических карбоновых кислот включают терефталевую кислоту, тримезиновую кислоту, тримеллитовую кислоту, фталевую кислоту, изофталевую кислоту, бензойную кислоту и нафталиндикарбоновые кислоты. Изобретение особенно пригодно для производства чистой терефталевой кислоты, включая очищенную терефталевую кислоту и терефталевые кислоты так называемой средней чистоты.

Стадия окисления предлагаемого способа представляет собой жидкофазное окисление, которое включает контактирование газообразного кислорода и сырья, содержащего ароматический углеводород с заместителями, способными окисляться в карбоксилатные группы в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл. Стадию окисления проводят при повышенной температуре и давлении, достаточных для сохранения жидкой реакционной смеси и образования паровой фазы при высокой температуре и высоком давлении. При окислении ароматического сырья на стадии жидкофазного окисления образуются ароматические карбоновые кислоты, а также побочные продукты реакции, такие как продукты неполного окисления или промежуточные продукты окисления ароматического сырья и растворителя. Стадию жидкофазного окисления и связанные с ней стадии процесса можно проводить в периодическом, непрерывном или полунепрерывном режиме. Стадию окисления можно проводить в одном или более реакторах.

Подходящее ароматическое сырье для окисления включает ароматические углеводороды, замещенные в одном или более положениях, обычно соответствующих положениям карбоксильных групп в получаемой ароматической карбоновой кислоте, при наличиии по меньшей мере одной группы, которую можно окислить в карбоксилатную группу. Окисляемый заместитель или заместители могут быть алкильными группами, такими как метильная, этильная или изопропильная группы, или группами, уже содержащими кислород, такими как гидроксиалкильная, формильная или кето-группа. Заместители могут быть одинаковыми или разными. Ароматическая часть сырья может быть бензольным циклом или она может быть би- или полициклом, таким как нафталиновое кольцо. Число окисляемых заместителей в ароматической части сырья может быть равно числу центров, доступных в ароматической части, но обычно оно меньше, чем общее число центров, предпочтительно 1-4 и наиболее предпочтительно 2. Примеры сырья, которое можно использовать индивидуально или в композициях, включают толуол, этилбензол и другие алкилзамещенные бензолы, о-ксилол, п-ксилол, м-ксилол, толуиловые альдегиды, толуиловые кислоты, алкилбензиловые спирты, 1-формил-4-метилбензол, 1-гидроксиметил-4-метилбензол, метилацетофенон, 1,2,4-триметилбензол, 1-формил-2,4-диметилбензол, 1,2,4,5-тетраметилбензол, алкил-, формил-, ацил- и гидроксилметилзамещенные нафталины, такие как 2,6-диметилнафталин, 2,6-диэтилнафталин, 2,7-диметилнафталин, 2,7-диэтилнафталин, 2-формил-6-метилнафталин, 2-ацил-6-метилнафталин, 2-метил-6-этилнафталин и не полностью окисленные производные указанных соединений.

Для производства ароматических карбоновых кислот окислением соответствующим образом замещенных исходных ароматических углеводородов, например для производства бензойной кислоты из монозамещенных бензолов, терефталевой кислоты из паразамещенных бензолов, фталевой кислоты из ортозамещенных бензолов и 2,6- или 2,7-нафталиндикарбоновых кислот из соответственно 2,6- и 2,7-дизамещенных нафталинов, предпочтительно использовать сравнительно чистое сырье и более предпочтительно сырье, содержащее предшественник нужной кислоты в количестве по меньшей мере примерно 95 мас.% и более, предпочтительно по меньшей мере 98 мас.% и даже более. Предпочтительным ароматическим углеводородом для производства терефталевой кислоты является пара-ксилол. Предпочтительным сырьем для производства бензойной кислоты является толуол.

Растворителем для жидкофазной реакции превращения ароматического сырья в ароматическую карбоновую кислоту на стадии жидкофазного окисления является низкомолекулярная монокарбоновая кислота, предпочтительно монокарбоновая кислота C1-C8, например уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота и бензойная кислота. Предпочтительны низшие монокарбоновые кислоты и бензойная кислота, т.к. они менее склонны к образованию нежелательных продуктов, чем более высокомолекулярные монокарбоновые кислоты, в условиях реакции, используемых в жидкофазном окислении в ароматические карбоновые кислоты, и могут усилить каталитические эффекты окисления. Наиболее предпочтительна уксусная кислота. В промышленности чаще всего используют растворители в виде водных растворов, например примерно 80-95 мас.% растворов кислоты. Можно использовать с хорошими результатами также этанол и другие растворители, которые окисляются в условиях реакции жидкофазного окисления в монокарбоновые кислоты; их можно применять в чистом виде или в комбинации с монокарбоновыми кислотами. При использовании растворителя, представляющего собой смесь монокарбоновой кислоты и такого дополнительного растворителя, предпочтительно использовать такие дополнительные растворители, которые окисляются в ту же монокарбоновую кислоту, с тем чтобы не осложнять стадии отделения растворителя.

Что касается растворителей для жидкофазного окисления согласно данному изобретению, использованное выражение «растворитель - монокарбоновая кислота» для компонента различных газовых или жидких потоков относится к монокарбоновой кислоте того же химического состава, что монокарбоновая кислота, используемая в качестве растворителя в жидкофазном окислении. Такой термин позволяет отличать такие химические композиции от других монокарбоновых кислот, которые могут быть побочными продуктами окисления. Например, при использовании уксусной кислоты в качестве растворителя в жидкой реакционной смеси для окисления выражение «растворитель - монокарбоновая кислота» относится к уксусной кислоте, но не к другим монокарбоновым кислотам, таким как бензойная и толуиловая кислоты, которые часто являются побочными продуктами неполного окисления или промежуточными продуктами окисления используемого ароматического сырья. Кроме того, как будет ясно из контекста, слово «растворитель» в выражении «растворитель - монокарбоновая кислота» может относиться, но необязательно, к функции монокарбоновой кислоты, которая с ним связана. Таким образом, опять-таки в качестве примера, если выражение «растворитель - монокарбоновая кислота» использовано для описания компонента реакционной смеси жидкофазного окисления, то оно относится к растворителю в смеси; однако при использовании выражения «растворитель - монокарбоновая кислота» для описания компонента паровой фазы высокого давления, образовавшейся при окисления, или компонента жидкой фазы, отделенной от такой паровой фазы, оно не означает, что монокарбоновая кислота функционирует как растворитель.

Катализаторы, используемые в жидкофазном окислении, включают вещества, эффективные в катализе окисления ароматического сырья в ароматические карбоновые кислоты. Предпочтительные катализаторы растворимы в жидкой реакционной смеси, используемой для окисления, т.к. растворимые катализаторы способствуют контакту катализатора, газообразного кислорода и жидкого сырья; однако можно также использовать гетерогенные катализаторы или компоненты катализаторов. Обычно катализатор содержит по меньшей мере тяжелый металл, такой как металл с атомной массой в интервале примерно 23-178. Примеры подходящих тяжелых металлов включают кобальт, марганец, ванадий, молибден, хром, железо, никель, цирконий, церий или лантанид типа гафния. Подходящие соединения этих металлов включают, например, ацетаты, гидроксиды и карбонаты. Предпочтительными катализаторами являются кобальт, марганец, их комбинации и комбинации с одним или более другими металлами и особенно с гафнием, церием и цирконием.

В предпочтительных вариантах каталитические композиции для жидкофазного окисления содержат также промотор, который повышает активность каталитически активного металла в окислении предпочтительно без образования нежелательных типов побочных продуктов или их концентраций. Для улучшения взаимодействия между катализатором, промотором и реагентами предпочтительны промоторы, которые растворяются в жидкой реакционной смеси, используемой для окисления. Обычно в качестве промотора используют соединения с галогенами, например галогениды водорода, галогениды натрия, галогениды аммония, галогензамещенные углеводороды, галогензамещенные карбоновые кислоты и другие галогенированные соединения. Предпочтительные промоторы содержат по меньшей мере один источник брома. Подходящие источники брома включают бромантрацены, Br2, HBr, NaBr, KBr, NH4Br, бензилбромид, бромуксусную кислоту, тетрабромэтан, этилендибромид, бромацетилбромид и их комбинации. Другие подходящие промоторы включают альдегиды и кетоны типа ацетальдегида и метилэтилкетона.

Реагенты для жидкофазной реакции на стадии окисления включают также газ, содержащий молекулярный кислород. Традиционно в качестве источника кислорода используют воздух. Можно использовать также воздух, обогащенный кислородом, чистый кислород и другие газовые смеси, содержащие молекулярный кислород, обычно в концентрациях по меньшей мере примерно 10 об.%. Как будет далее подчеркнуто, по мере того как концентрация молекулярного кислорода в источнике возрастает, уменьшаются требования к компрессору и операциям с инертным газом в отходящем газе из реактора. При использовании в способе воздуха или кислородсодержащих газовых смесей в качестве источника кислорода паровая фаза высокого давления, образовавшаяся в жидкофазной реакции на стадии окисления, содержит азот или компоненты другого инертного газа из источника кислорода.

Соотношения ароматического сырья, катализатора, кислорода и растворителя не являются критичными для данного изобретения и могут варьироваться в зависимости от таких факторов, как выбор реагентов, растворителя и каталитической композиции и нужной ароматической карбоновой кислоты, особенностей способа и рабочих параметров. Предпочтительны соотношения растворителя и ароматического сырья в интервале от примерно 1:1 до примерно 30:1, более предпочтительны соотношения от примерно 2:1 до примерно 5:1, хотя можно также использовать и более высокие и более низкие соотношения даже в интервале от ста до единицы. Газообразный кислород обычно используют по меньшей мере в стехиометрическом количестве в расчете на ароматическое сырье, но, принимая во внимание условия реакции, скорости и органические компоненты паровой фазы высокого давления, образовавшиеся в жидкофазной реакции, не в таком большом количестве, чтобы в паровой фазе образовались горючие смеси. В промышленности при использовании предпочтительного ароматического сырья, растворителя - монокарбоновой кислоты, каталитических композиций и рабочих параметров газообразный кислород, чаще всего подаваемый на жидкофазное окисление в виде воздуха, предпочтительно подавать на жидкофазное окисление со скоростью, эффективной для достижения соотношения по меньшей мере примерно 3-5.6 моля молекулярного кислорода на моль ароматического углеводорода в сырье. Паровую фазу высокого давления, образующуюся в жидкофазном окислении, предпочтительно отводить из реакции с такой скоростью, чтобы концентрация кислорода в паровой фазе в секции реакции составляла примерно 0.5-8 об.% кислорода в расчете на основу без растворителя. При прочих равных условиях вариации в содержании кислорода в паровой фазе, например при увеличении или уменьшении скорости реакции в результате использования больших или меньших количеств катализатора в жидкофазном окислении, могут влиять на образование побочных продуктов окисления, причем при более низком содержании кислорода в паровой фазе, например до примерно 3 об.% или примерно 0.5-2.5 об.%, наблюдается тенденция к более полной конверсии сырья - ароматического углеводорода - в ароматическую карбоновую кислоту и, с другой стороны, к пониженному образованию побочных продуктов окисления ароматического сырья, но повышенному образованию побочных продуктов окисления растворителя. Например, в жидкофазном окислении пара-ксилола в уксусной кислоте в качестве растворителя окисления предпочтительна паровая фаза с содержанием примерно 0.5-3 об.% кислорода для получения ароматической карбоновой кислоты с пониженной концентрацией побочных продуктов окисления пара-ксилола и повышенной концентрацией побочных продуктов окисления уксусной кислоты по сравнению с работой при более высокой концентрации кислорода в паровой фазе. Обычно в катализаторе концентрация металла в расчете на массу ароматического углеводорода и растворителя составляет более примерно 100 м.д. по массе, предпочтительно более примерно 500 м.д. по массе и менее примерно 10000 м.д. по массе, предпочтительно менее примерно 6000 м.д. по массе, более предпочтительно менее примерно 3000 м.д. по массе. Предпочтительно, чтобы присутствовал галогеновый промотор, и более предпочтительно промотор, содержащий бром. Такой промотор присутствует в таком количестве, чтобы атомное соотношение галогена и каталитически активного металла составляло более примерно 0.1:1, предпочтительно более примерно 0.2:1 и менее примерно 4:1, предпочтительно менее примерно 3:1. Наиболее предпочтительно, когда атомное соотношение галогена и каталитически активного металла изменяется от примерно 0.25:1 до примерно 2:1. При прочих равных условиях с увеличением концентрации катализатора в реакционной смеси окисления скорости реакции и поглощение газообразного кислорода в жидкофазном окислении возрастают и концентрация непрореагировавшего кислорода в паровой фазе процесса окисления уменьшается.

Жидкофазную реакцию окисления ароматического сырья в продукт, содержащий ароматическую карбоновую кислоту, проводят в соответствующей секции окисления, которая обычно включает один или более реакционных сосудов окисления. Подходящие реакционные сосуды окисления сконструированы таким образом, чтобы они выдерживали высокие температуру и давления и используемые коррозионные жидкую и паровую фазы, находящиеся в секции реакции, чтобы можно было добавить и смешать катализатор, жидкие или газообразные реагенты и растворитель, удалить образовавшуюся ароматическую карбоновую кислоту или жидкость, содержащую такой продукт, для его выделения и удалить паровую фазу высокого давления, образовавшуюся в жидкофазной реакции, для регулирования теплоты реакции. Реакторы, которые пригодны для использования, включают реакторы периодического действия с мешалкой и проточные реакторы идеального вытеснения. Обычно реакторы окисления выполняют в виде колонны, как правило, с центральной осью, которая в сосуде для проведения процесса расположена вертикально, с одним или более устройством для перемешивания жидких реагентов и распределения газообразного кислорода в жидкой кипящей реакционной смеси. Обычно устройства для перемешивания включают одну или более лопасти на вращающемся или иначе перемещающемся стержне. Например, лопасти могут быть направлены в сторону от вращающегося центрального вертикального стержня. Реакторы могут быть изготовлены из материалов, предназначенных для работы при конкретных температурах и давлениях и использовании указанных реагентов. Обычно реакторы окисления изготавливают из коррозионно-устойчивых материалов, таких как титан, или по крайней мере покрывают такими материалами их поверхности, ограничивающие внутреннее пространство или объем, в котором содержатся жидкая реакционная смесь и отходящий газ реакции, например футеруют такими материалами, как титан или стекло.

Реакционная смесь для жидкофазного окисления образуется объединением компонентов, включающих ароматическое сырье, растворитель и катализатор, и подачей в смесь газообразного кислорода. В непрерывном или полунепрерывном способах предпочтительно объединять их в одном или более сосудах для смешения до подачи в секцию окисления; однако реакционную смесь можно подготовить и в секции окисления. Источник газообразного кислорода можно вводить в реактор в одной или более точках, и обычно его подают таким образом, чтобы осуществить контакт между молекулярным кислородом и другими реагентами, например, путем подачи сжатого воздуха или другого источника газообразного кислорода в жидкость порциями, объем которых меньше или является промежуточным по отношению к внутренней емкости реакционного сосуда.

Окисление ароматического сырья до ароматической карбоновой кислоты проводят в условиях реакции окисления, обеспечивающих поддержание реакционной смеси в жидком состоянии и образование ароматической карбоновой кислоты и примесей, представляющих собой побочные продукты окисления ароматического углеводорода, растворенных или суспендированных в жидкой реакционной смеси, и образование высокотемпературной паровой фазы высокого давления, газообразные компоненты которой в основном представляют собой растворитель - монокарбоновую кислоту (например, уксусную кислоту, когда растворитель реакции окисления содержит уксусную кислоту) и воду и в небольших количествах побочные продукты окисления растворителя - монокарбоновой кислоты, такие как низшие спирты и сложные эфиры растворителя - монокарбоновой кислоты (например, метанол и метилацетат, когда растворитель содержит уксусную кислоту) - и побочные продукты окисления сырья - ароматического углеводорода, такие как продукты неполного окисления и промежуточные продукты окисления (например, бензойная кислота и п-толуиловая кислота, когда сырье представляет собой пара-ксилол). Содержание побочных продуктов окисления в паровой фазе обычно составляет примерно 0.5-2 мас.%. Концентрации побочных продуктов окисления исходного ароматического углеводорода обычно составляют примерно 0.01-0.05 мас.%. Паровая фаза высокого давления обычно также содержит непрореагировавшее ароматическое сырье и газообразный кислород, который входит в состав паровой фазы. При использовании воздуха, что обычно практикуется в промышленности, или других источников газообразного кислорода, содержащих азот или другие компоненты инертного газа, паровая фаза будет также содержать эти инертные компоненты. Генерируемое при окислении тепло рассеивается при кипячении жидкой реакционной смеси и отводе паровой фазы верхнего погона из секции реакции.

Обычно температуру жидкофазной реакции поддерживают на уровне примерно 120°С или выше и предпочтительно примерно 140°С или выше, но ниже примерно 250°С и предпочтительно ниже примерно 230°С. Для получения таких ароматических карбоновых кислот, как терефталевая кислота, бензойная кислота и нафталиндикарбоновая кислота, предпочтительны температуры реакции в интервале примерно 145°С - 230°С. При температурах ниже примерно 120°С жидкофазное окисление может протекать с экономически невыгодными скоростями или конверсиями, которые могут отрицательно влиять на качество продукта. Например, производство терефталевой кислоты из пара-ксилола при температуре ниже примерно 120°С может занять более 24 ч до полного завершения и полученная терефталевая кислота может нуждаться в дополнительной переработке из-за присутствия в ней примесей. Температуры выше примерно 250°С нежелательны из-за возможности возгорания и потери растворителя. Для регулирования температуры кипения жидкой реакционной смеси можно использовать давление, которое выбирают таким, чтобы в основном сохранить реакционную смесь в жидком состоянии. Предпочтительным является давление примерно 5-40 кг/см2 при том, что предпочтительное давление для конкретных процессов зависит от состава сырья и растворителя, температуры и других факторов и более предпочтительно находится в интервале примерно 10-30 кг/см2. При давлении реакции примерно 7-21 кг/см2 температура реакционной смеси, содержащей в качестве растворителя уксусную кислоту, и паровой фазы, образующейся в ходе жидкофазной реакции, равна примерно 170-210°С. Время контакта в реакционном сосуде может быть различным в зависимости от производительности и условий, составляя примерно 20-150 мин для ряда процессов. В производстве некоторых ароматических карбоновых кислот, таких как терефталевая кислота из пара-ксилола, с использованием уксусной кислоты в качестве растворителя для реакционной смеси содержание твердого вещества в кипящей жидкой реакционной смеси может доходить до примерно 50 мас.% жидкой реакционной смеси, обычно примерно 10-35 мас.%. В случае когда полученная ароматическая кислота растворяется в растворителе реакции, концентрация твердого вещества в объеме жидкости пренебрежимо мала. Как будет очевидно специалистам в области производства ароматических карбоновых кислот, предпочтительные условия и рабочие параметры будут изменяться в зависимости от состава различных продуктов и способов и могут находиться в указанных выше интервалах и даже выходить за их пределы.

Продукты реакции жидкофазного окисления включают ароматическую карбоновую кислоту, полученную окислением ароматического сырья, примеси - побочные продукты жидкофазной реакции и, как отмечено выше, паровую фазу высокого давления, образовавшуюся в результате жидкофазной реакции, включая кипение жидкой реакционной смеси, с отводом паровой фазы для регулирования температуры реакции. Конкретные примеры побочных продуктов окисления ароматического сырья включают продукты неполного окисления или промежуточные продукты окисления, такие как толуиловые кислоты, толуиловые альдегиды, карбоксибензальдегиды и гидроксиметилбензойные кислоты. Побочные продукты жидкофазной реакции также включают продукты превращений растворителя, такие как метанол и другие низшие алифатические спирты, образующиеся при окислении растворителя реакционной смеси, и сложные эфиры, образующиеся в результате реакции таких спиртов с растворителем, примерами которых являются метилацетат, метилпропионат, метилбутират и т.п.

Побочные продукты обычно присутствуют только в жидкой окислительной реакционной смеси или и в жидкой и в паровой фазах. Оксиды углерода как побочные продукты могут образоваться при окислении растворителя, сырья или побочных продуктов их окисления. В тех вариантах изобретения, в которых жидкофазную реакцию проводят с использованием источника брома в качестве промотора, побочные продукты обычно содержат низшие алкилбромиды, например метилбромид, когда растворителем реакции является уксусная кислота, который обычно образуется по реакции бромид-ионов с уксусной кислотой. Как указано выше, образующиеся в ходе реакции бромсодержащие побочные продукты и примеси могут присутствовать только в жидкой реакционной смеси или и в жидкой фазе и в паровой фазе высокого давления. В некоторых вариантах предлагаемого способа, например в случае, когда твердый продукт жидкофазного окисления очищают и маточный раствор или другие потоки рецикла, содержащие жидкости стадии очистки или их компоненты, подают непосредственно или непрямым путем на жидкофазное окисление или на разделение отходящего газа в качестве флегмы, другие побочные продукты, такие как бензойную кислоту и толуиловую кислоту, перенесенные в составе жидкости очистки, а также гидрированные производные различных побочных продуктов, образовавшиеся на стадиях очистки, и непрореагировавший ароматический углеводород, направленные на очистку, также можно подавать в реакционную смесь жидкофазного окисления и в отходящие газы.

Вода также образуется на стадии окисления как побочный продукт жидкофазного окисления. Однако, т.к. вода может быть также добавлена в жидкую реакционную смесь, например, при использовании водного раствора растворителя - монокарбоновой кислоты или потоков рецикла с других стадий процесса, а также благодаря значительным количествам воды на стадии окисления либо в качестве побочного продукта, либо добавленной специально, и в силу того, что невозможно или нет необходимости различать воду реакции и воду, добавленную специально, использованное здесь выражение «побочные продукты жидкофазной реакции» и подобные выражения не относятся к воде, если не указано иное. Аналогично в случае, когда вода или водяной пар описаны здесь как компоненты различных жидкостей, газов или потоков, не важно, является ли вода побочным продуктом жидкофазного окисления, добавлена ли в процесс специально или и то и другое, если не указано иное или оно следует из контекста.

Полученную ароматическую карбоновую кислоту, суспендированную или растворенную в части жидкой реакционной смеси жидкофазного окисления, можно обработать по любым подходящим методикам для выделения содержащейся в ней полученной ароматической карбоновой кислоты. Обычно полученную ароматическую карбоновую кислоту и побочные продукты окисления ароматического сырья, суспендированные, растворенные или и суспендированные и растворенные в жидкой реакционной смеси, отбирают из секции реакции для жидкофазной реакции и выделяют с помощью подходящих методов. Таким образом, жидкофазное окисление согласно предлагаемому способу может включать в дополнение к реакции окисления стадию выделения из жидкой реакционной смеси окисления продукта - ароматической карбоновой кислоты и примесей, представляющих собой побочные продукты реакции. Предпочтительно выделять продукт в виде твердого вещества.

Растворенный в жидкости продукт можно выделить кристаллизацией, которую обычно осуществляют путем охлаждения и сброса давления над суспензией в жидкости или в растворе, отбираемом из секции реакции окисления. Твердый продукт, суспендированный в жидкости, и твердые вещества, выкристаллизовавшиеся из реакционной жидкости или растворителей кристаллизации, традиционно отделяют от жидкостей центрифугированием, фильтрацией или комбинацией этих способов. Твердые продукты, выделенные из реакционных жидкостей по таким методикам, включают ароматическую карбоновую кислоту и примеси, содержащие побочные продукты окисления ароматического сырья. Жидкость, оставшаяся после выделения твердого продукта из жидкой реакционной смеси, также называемая маточным раствором окисления, содержит растворитель - монокарбоновую кислоту, а также воду, катализатор и промотор, растворимые побочные продукты жидкофазного окисления и примеси, которые могут попасть из потоков рецикла. Обычно маточный раствор содержит также небольшие количества ароматической карбоновой кислоты и продукты неполного окисления и промежуточные продукты окисления ароматического сырья, оставшегося невыделенным из жидкости. Предпочтительно возвратить по меньшей мере часть маточного раствора в секцию реакции по меньшей мере одного цикла жидкофазного окисления, с тем чтобы его компоненты, участвующие в жидкофазной реакции, такие как катализатор, промотор, растворитель и побочные продукты, превращаемые в нужную ароматическую карбоновую кислоту, можно было использовать повторно.

В предпочтительных вариантах данного изобретения жидкую реакционную смесь окисления, содержащую ароматическую карбоновую кислоту и побочные продукты жидкофазной реакции окисления, выделяют из жидкости кристаллизацией на одной или более стадиях, т.е. в одном сосуде кристаллизации или в ряде сосудов кристаллизации при последовательном понижении температуры и давления от начальной до последующих стадий для повышения степени выделения продукта. Кристаллизация в две-четыре стадии, например от температуры реакции окисления в интервале примерно 140-250°С и давления в интервале примерно 5-40 кг/см2 до конечной температуры кристаллизации в интервале примерно 110-150°С и давления от обычного до примерно 3 кг/см2, приводит к практически полной кристаллизации твердой ароматической кислоты. Маточный раствор, отделенный от твердого продукта кристаллизацией, можно вернуть в жидкофазную реакцию, как описано выше. Тепло отводят из сосудов кристаллизации путем отбора газовой фазы, образовавшейся в результате вскипания реакционной жидкости или другого способа снижения давления, и предпочтительно путем конденсации паровой фазы с одной или более стадий и возврата, прямо или косвенно через одну или более дополнительные стадии выделения, как обсуждается ниже, по меньшей мере частично в секцию реакции для использования в жидкофазном окислении.

Твердый продукт, выделенный после жидкофазного окисления, обычно содержит ароматическую карбоновую кислоту и примеси, представляющие собой промежуточные продукты окисления ароматического сырья, можно отделить от маточного раствора окисления, образовавшегося после выделения твердого продукта, любым подходящим способом. Примеры включают центрифугирование, вакуумную фильтрацию и фильтрацию с использованием ленточных фильтров. Полученный твердый продукт предпочтительно промыть после отделения жидкостью, содержащей воду, такой как чистая вода или промывная жидкость, содержащая небольшие количества растворителя - монокарбоновой кислоты, а также катализатора, ароматического сырья, продуктов окисления, или их комбинацией, которые лучше вернуть в процесс окисления либо непосредственно, либо вместе с другими жидкостями, такими как маточный раствор окисления или другие жидкости, возвращаемыми в секцию реакции. Отделение твердой неочищенной ароматической карбоновой кислоты, выделенной из маточного раствора окисления, и промывку твердого продукта традиционно проводят фильтрацией под давлением с заменой растворителя, используя пресс-фильтры, раскрытые в патентах США 5679846 и 5200557. Предпочтительным устройством для фильтрации является BHS Fest filter, наиболее полно описанный в патенте США 5200557. Маточный раствор и промывные жидкости после отделения осадка на фильтре можно подавать прямо или косвенно на жидкофазное окисление. Многостадийная фильтрация и промывка твердого продукта все более чистыми промывными жидкостями, например жидкостями после отделения осадка на фильтре на более поздних стадиях по сравнению с жидкостями от ранних стадий промывки, особенно полезны благодаря концентрированию растворителя - монокарбоновой кислоты, вытесненной из твердого вещества на фильтре и возвращаемой на окисление. В более конкретном варианте отфильтрованный осадок, смоченный жидкостью, полученной после такой фильтрации, подают с конечной стадии промывки на стадию сушки, на которой он контактирует с инертным газом обычно при низком или среднем давлении для удаления основной части оставшейся жидкости из осадка на фильтре. После промывки и удаления основной части промывной жидкости из твердого продукта, содержащего ароматическую кислоту и побочные продукты, полученное твердое вещество можно высушить и отправить на хранение или на другие стадии, которые могут включать приготовление реакционного раствора для очистки твердого продукта. Предпочтительно, чтобы концентрация остаточного растворителя - монокарбоновой кислоты в твердом продукте, подаваемом на очистку, составляла примерно 5000 частей на миллион по массе («м.д. по массе») или меньше. Для уменьшения концентрации остаточного растворителя твердый продукт можно высушить в токе азота или другого инертного газа.

Наряду с продуктом жидкофазной реакции стадии окисления - ароматической карбоновой кислотой - в предлагаемом изобретении образуется паровая фаза высокого давления, содержащая растворитель - монокарбоновую кислоту, воду и побочные продукты жидкофазного окисления, как описано выше. Обычно паровая фаза содержит небольшие количества непрореагировавшего ароматического сырья, неизрасходованный кислород или, возможно, инертные компоненты из источника кислорода. Температура и давление паровой фазы, находящейся в секции реакции, соответствуют условиям жидкофазной реакции. Разделение отходящего газа согласно данному изобретению позволяет выделить вещества и в некоторых вариантах энергию и их комбинации из отходящего газа с высокой температурой и при высоком давлении, отводимого из жидкофазной реакции окисления.

Разделение отходящего газа согласно настоящему изобретению включает подачу паровой фазы, отведенной из секции реакции жидкофазного окисления в секцию разделения, где можно практически разделить растворитель - монокарбоновую кислоту, воду и побочные продукты окисления по меньшей мере на одну первую жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и по меньшей мере одну вторую жидкую фазу, обогащенную водой, которая практически не содержит растворителя - монокарбоновой кислоты и по меньшей мере одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой - и содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно попадают в первую жидкую фазу и побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно попадают во вторую паровую фазу высокого давления. Из секции разделения отводят первую жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и вторую жидкую фазу, обогащенную водой, которая практически не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и вторую паровую фазу высокого давления, которая практически не содержит побочных продуктов окисления исходного ароматического углеводорода. Разделение паровой фазы высокого давления проводят при температуре и давлении, которые практически не ниже температуры и давления паровой фазы на стадии жидкофазного окисления, с которой уходит паровая фаза.

Более подробно, разделение включает подачу паровой фазы высокого давления при высокой температуре, отведенной из реакционного сосуда жидкофазного окисления, в секцию разделения, где можно работать с паровой фазой при высокой температуре и давлении для реального разделения воды и растворителя - монокарбоновой кислоты - в паровой фазе и распределения побочных продуктов окисления между жидкой и газовой фазами, образовавшимися в результате разделения, с тем чтобы содержание побочных продуктов окисления растворителя в жидких фазах и побочных продуктов окисления ароматических углеводородов в газовых фазах, отобранных после разделения, было минимальным. Паровую фазу высокого давления модно подавать из секции реакции в секцию разделения непосредственно, когда устройство для разделения смонтировано на реакционном сосуде окисления или очень близко от него, или из другой секции окисления, или косвенно, например с помощью подходящих трубопроводов, кранов, насосов и т.п. для эффективного переноса. Небольшую часть паровой фазы высокого давления и при высокой температуре из секции жидкофазного окисления можно направить на другие цели, такие как генерирование потока высокого давления или жидкого теплоносителя для теплообменника. Предпочтительно, чтобы паровая фаза, подаваемая на разделение, оставалась при достаточно высокой температуре и давлении, чтобы энергия паровой фазы, поступающей в секцию разделения, по меньшей мере практически сохранялась и паровая фаза несла достаточное количество тепла для разделения в контакте с флегмой, подаваемой в секцию разделения. Наиболее предпочтительно осуществить перенос паровой фазы в секцию разделения прямо из секции реакции или через систему трубопроводов при подходящем давлении, с тем чтобы температура паровой фазы, поступающей в секцию разделения, была ниже не более чем на примерно 10°С температуры реакции жидкофазного окисления и давление паровой фазы, поступающей в секцию разделения, было ниже давления жидкофазного окисления не более чем на примерно 3 кг/см2. Секция разделения также приспособлена для работы при высокой температуре и давлении и предпочтительно при температурах и давлениях в основном не ниже, чем температура и давление паровой фазы высокого давления в секции реакции, для того чтобы избежать потерь энергии паровой фазы из секции реакции. Более предпочтительно, чтобы секция разделения была сконструирована с расчетом на обработку паровой фазы под давлением, составляющим по меньшей мере примерно 80%, более предпочтительно по меньшей мере примерно 90% и еще более предпочтительно по меньшей мере примерно 95% от давления паровой фазы на стадии окисления. Допустимое давление для оборудования в секции разделения предпочтительно должно составлять по меньшей мере примерно 80%, более предпочтительно примерно 90-110% от допустимого давления в реакционном сосуде окисления или секции стадии окисления в предлагаемом способе, из которой паровую фазу подают на разделение. Предпочтительно, чтобы температуры паровой фазы в секции разделения находились в интервале примерно 140-200°С и более предпочтительно примерно 160-185°С. Предпочтительные давления равны примерно 5-40 кг/см2и наиболее предпочтительные давления равны 10-20 кг/см2.

В секции разделения можно практически полностью разделить растворитель - монокарбоновую кислоту - и водяной пар в паровой фазе высокого давления, поданной на разделение. Предпочтительно, чтобы в секции разделения была возможность разделения воды и растворителя в паровой фазе высокого давления, с тем чтобы газ высокого давления, образовавшийся при разделении, содержал не более примерно 5% от содержания растворителя - монокарбоновой кислоты - в паровой фазе, подаваемой в секцию разделения. Более предпочтительно, чтобы содержание растворителя - монокарбоновой кислоты - во втором отходящем газе высокого давления после разделения не превышало примерно 2%, и еще более предпочтительно, чтобы оно не превышало примерно 1% от содержания растворителя - монокарбоновой кислоты - в паровой фазе, подаваемой в секцию разделения. Секция разделения также должна быть приспособлена для предпочтительного распределения побочных продуктов окисления ароматического сырья по меньшей мере в одну жидкую фазу и побочных продуктов окисления растворителя - монокарбоновой кислоты - во вторую паровую фазу высокого давления, которые иначе при температурах и давлениях, при которых проводят разделение, обычно попадают как в паровую, так в жидкую фазы. Например, в случае жидкофазного окисления пара-ксилола в качестве сырья в жидкофазной реакционной смеси, содержащей растворитель - уксусную кислоту, побочные продукты окисления пара-ксилола - бензойная кислота и п-толуиловая кислота - и побочные продукты окисления уксусной кислоты - метанол и метилацетат - могут распределяться в заметных концентрациях между паровой и жидкой фазами. В секции разделения можно распределить побочные продукты таким образом, что вторая паровая фаза высокого давления практически не будет содержать побочных продуктов окисления исходного ароматического углеводорода и предпочтительно будет содержать их в количестве не более примерно 10 мас.% и более предпочтительно примерно 1-5 мас.%. Побочные продукты окисления исходного ароматического углеводорода, отобранного в первую жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и вторую жидкую фазу, обогащенную водой, предпочтительно распределяются в первую фазу и более предпочтительно таким образом, чтобы примерно от 75 мас.%, еще более предпочтительно по меньшей мере от примерно 85 мас.% до примерно 100 мас.% находились в первой жидкой фазе и не более примерно 25 мас.%, еще более предпочтительно не более примерно 2-10 мас.% находились во второй жидкой фазе. Побочные продукты окисления растворителя - монокарбоновой кислоты, содержащие спирты и сложные эфиры растворителя, предпочтительно попадают во вторую паровую фазу высокого давления, образовавшуюся после разделения воды и растворителя - монокарбоновой кислоты - в подаваемой паровой фазе высокого давления, предпочтительно таким образом, чтобы вторая обогащенная водой жидкая фаза содержала не более примерно 10 мас.% и более предпочтительно не более примерно 1-4 мас.% таких побочных продуктов.

Секция разделения отходящего газа согласно данному изобретению может содержать любое устройство для практически полного разделения растворителя - монокарбоновой кислоты - и воды в паровой фазе высокого давления и при высокой температуре, отведенной после жидкофазного окисления, и распределения побочных продуктов окисления, находящихся в устройстве при высокой температуре и давлении, для получения жидкой фазы, богатой растворителем - монокарбоновой кислотой, второй жидкой фазы, обогащенной водой, и второй паровой фазы высокого давления, содержащей воду, как описано выше.

В одном варианте предпочтительная секция разделения приспособлена для контактирования между паром и жидкой флегмой, протекающей противотоком, так что растворитель - монокарбоновая кислота - в паровой фазе высокого давления, подаваемой в секцию разделения из секции жидкофазной реакции, практически переносится из паровой фазы в жидкую фазу с образованием первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, при том, что вода из образовавшейся паровой фазы высокого давления, обедненной растворителем - монокарбоновой кислотой, переносится в жидкую флегму для удаления из секции разделения второй жидкой фазы, обогащенной водой. Побочные продукты окисления ароматического сырья способом жидкофазного окисления, которые в условиях разделения имеют тенденцию к распределению между паровой и жидкой фазами, присутствуют в паровой фазе высокого давления, подаваемой в секцию разделения после жидкофазного окисления, и их можно также вводить в секцию разделения вместе с подаваемой флегмой. Такие побочные продукты, находящиеся в жидкой фазе, в которую переносится растворитель - монокарбоновая кислота - из паровой фазы высокого давления, могут быть удалены в первой жидкой фазе. Побочные продукты, находящиеся в паровой фазе, обедненной растворителем - монокарбоновой кислотой, затем попадают в эту жидкую фазу и также поступают в жидкую фазу, в которую переносится вода из паровой фазы, обедненной растворителем, в результате контактирования с жидкой флегмой. Побочные продукты окисления растворителя - монокарбоновой кислоты, которые способны распределяться между паровой и жидкой фазами, могут присутствовать в паровой фазе высокого давления после окисления, подаваемой в секцию разделения. Они могут также присутствовать во флегме, подаваемой в секцию разделения. Такие побочные продукты, находящиеся в жидкой флегме устройства разделения, удаляются флегмой из паровой фазы.

Поток флегмы в таком устройстве для разделения содержит жидкие компоненты, удаляемые или распределяемые из паровой фазы в жидкую фазу, а также компоненты жидкой флегмы, подаваемой в секцию распределения, которые присутствуют или остаются в жидкой фазе.